1Cr17Ni2是一种综合性能优异的马氏体–铁素体不锈钢合金,在航空航天、医疗、交通运输等领域,尤其是航空航天上得到了广泛的应用[1–3]。1Cr17Ni2不锈钢属于高强不锈钢,可以承受飞机高速起飞时的高温,早在20世纪苏联就尝试采用高强不锈钢制造战斗机,并取得了卓越的成就。1Cr17Ni2不锈钢在使用过程中容易因为磨损造成表面损伤,通过对零件表面的损伤部位进行修复可延长其使用寿命,有利于降低成本,提高效益,节约贵重稀有金属材料 [4]。

激光熔覆是利用激光束将合金基体与熔覆材料相结合,在基体表面形成高性能熔覆层的熔覆技术[5]。激光熔覆技术利用激光作为热源,同时熔化填充材料和基体,并在基体表面形成冶金涂层,从而改善其表面力学性能[6–7]。激光熔覆技术具有激光能量密度高、精密性高、易实现自动化等优点[8–9],因此,越来越多地被应用于不锈钢的表面修复中。1Cr17Ni2不锈钢具有高强度、高硬度和高耐磨性[10–12]。为了解决不锈钢使用过程中的损伤问题,学者对不锈钢的修复进行了大量的研究。苏建华[13]采用TIG堆焊的修复方式对不锈钢表面产生的点状腐蚀进行修复,堆焊后的修复质量满足了耐腐蚀性能的需求。高继文等[14]采用热喷涂技术对316L不锈钢表面磨损带来的尺寸超差问题进行修复,结果表明,热喷涂技术可以有效提升零件表面的耐腐蚀性能。崔静等[15]对316L不锈钢进行了激光修复,试验结果表明激光修复后不锈钢表面的耐蚀性能得到了明显的提高。

综上所述,目前对不锈钢的研究主要以提高不锈钢的耐腐蚀性能为主,对不锈钢修复后表面硬度以及组织变化的研究较少。本研究采用GH4169合金粉末对1Cr17Ni2不锈钢进行激光熔覆,GH4169合金是一种高硬度的高温合金,作为一种熔覆材料可以有效改善基体的显微硬度,达到提升不锈钢表面硬度的效果[16]。同时,GH4169合金是航空航天领域大量使用的一种高温合金,采用这种合金对不锈钢进行激光修复也可以节省成本。由于在激光熔覆过程中,扫描速度是一个极其重要的焊接工艺参数,扫描速度的变化影响着热输入量的大小,从而对激光修复后熔覆层的显微组织和力学性能有重要的影响。因此,本研究以扫描速度为主要变量,通过改变扫描速度研究修复层显微组织及力学性能的变化,以期获得与基体匹配性良好、力学性能优良的熔覆层,为1Cr17Ni2不锈钢的表面修复提供新的思路。

1 试验方案及材料

试验采用的待修复基体为直径40mm的1Cr17Ni2不锈钢棒材,在进行修复试验前对棒材表面进行清洁、烘干。修复粉末为GH4169合金,粉末粒度为100目。试验在由IPG YLS–4000型光纤激光器、数控工作台、GTV PF2/2型高精度双路可调送粉器、四路同轴送粉喷嘴以及惰性气氛保护罩组成的激光增材修复平台上进行,采用氩气进行防护。试验过程中固定激光功率为P =1200W,扫描速度Vs分别为0.006m/s、0.009m/s、0.012 m/s以及0.015m/s。

将试样制成大小为Φ30mm镶嵌块并打磨抛光,配置体积分数4%的硝酸水溶液腐蚀金相侧,用5g CuSO4+20mL HCl+25mL C2H5OH溶液腐蚀熔覆层。腐蚀后立即用自来水冲洗,用酒精轻轻擦拭表面,并用吹风机吹干。对得到的试样组织结构进行分析。

2 试验结果及讨论

2.1 熔覆接头显微组织分析

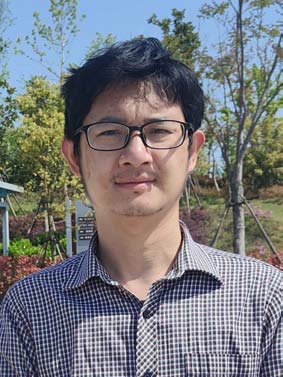

图1为GH4169激光修复1Cr17Ni2不锈钢熔覆接头横截面及其显微形貌,熔覆接头主要由熔覆层、热影响区以及基体构成。可以看出,熔覆接头成形良好,接头表面平滑,熔覆层较为饱满。熔覆层显微组织为细长紧密的柱状晶组织,垂直于熔合线生长。细密的显微组织可以有效地提高熔覆层的力学性能,尤其是显微硬度。

图1 熔覆接头横截面及显微组织形貌

Fig.1 Cross section and microstructure of cladding joint

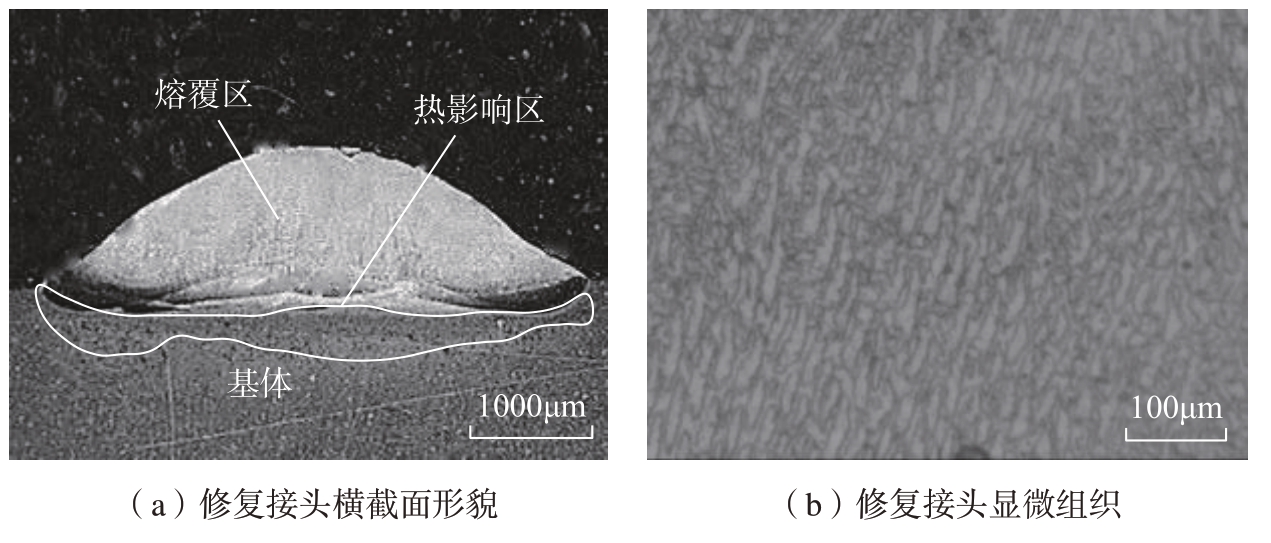

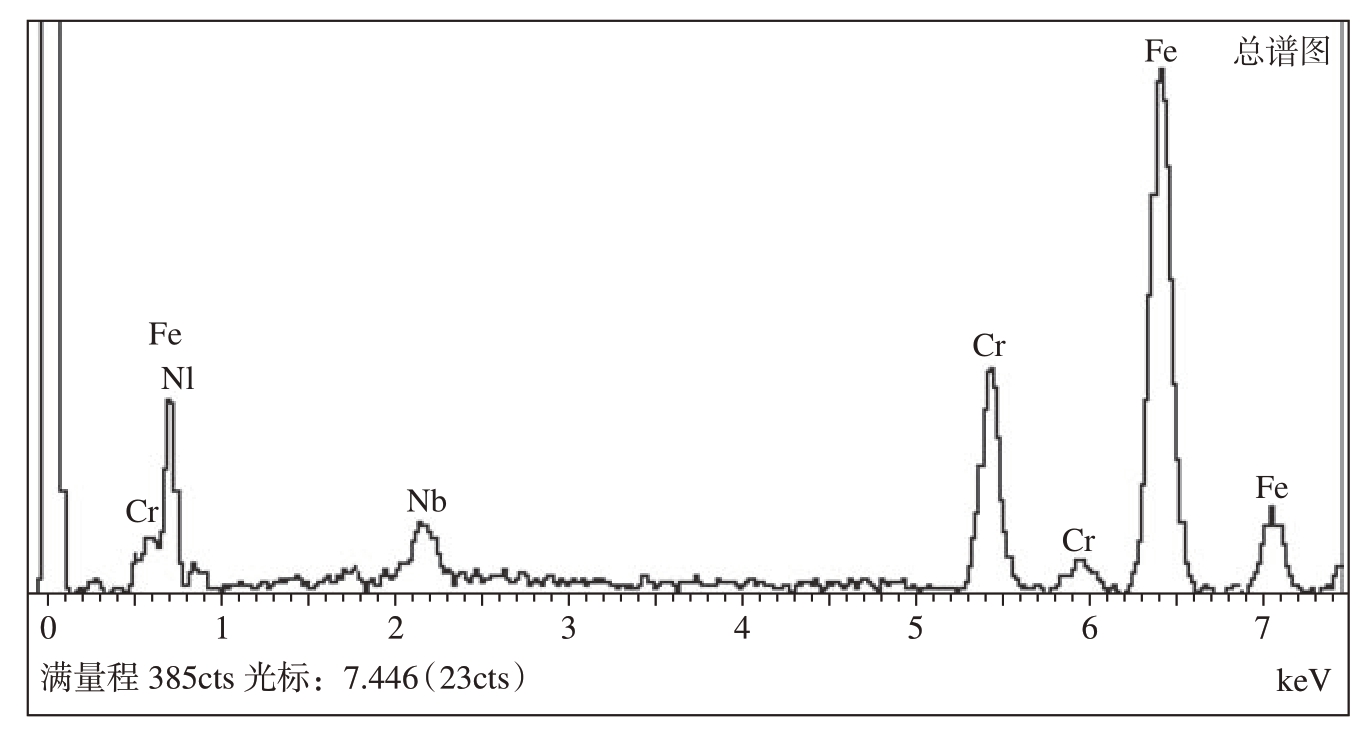

激光功率为1200W,扫描速度为0.012m/s时,1Cr17Ni2不锈钢–合金接头熔覆区SEM图如图2所示,可知,GH4169合金激光修复不锈钢后,合金修复接头在熔覆区枝晶间均析出了有害相Laves相,其在形貌上表现为块状结构。通过测量发现此时枝晶间析出的Laves相的体积分数为1.3%。这是因为随着扫描速度的上升,热输入逐渐减少,在较高扫描速度下,待修复金属温度与当前熔池基体温度下降的速度较高,熔池冷却速度加快,因此明显抑制了Nb在枝晶间的析出,使Laves相的析出量有所下降。Nb元素在熔池冷却过程中极易出现枝晶偏析,在枝晶间形成富铌带,组织中的δ相、MC相和Laves相同样富含Nb元素,导致枝晶干中Nb元素的含量相对较少,由于Nb元素是GH4169合金中主要强化相γ″(化学式为Ni3Nb)的重要元素,Nb元素的缺失会导致熔覆层的力学性能下降,通过抑制Nb元素偏析,可在枝晶中产生发达的二次臂,减少枝晶间隙,提高接头抵抗外力产生滑移变形的能力。

图2 1Cr17Ni2不锈钢–合金接头SEM图(P =1200W,Vs =0.012m/s)

Fig.2 SEM of 1Cr17Ni2 stainless steel alloy joint (P =1200W, Vs =0.012m/s)

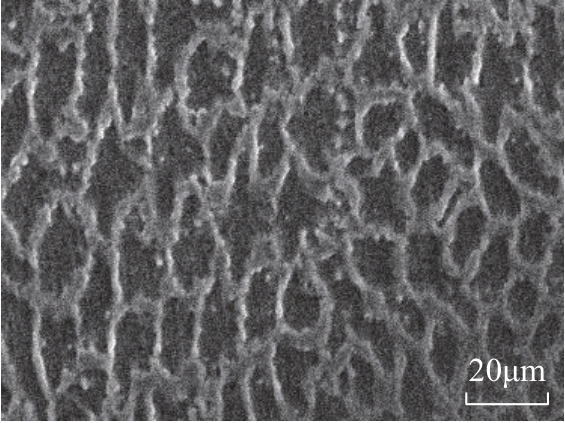

图3和4及表1为合金修复接头在激光功率P =1200W、扫描速度Vs =0.012m/s时,从熔覆区底部到不锈钢热影响区的线扫描及能谱分析结果。从图3中可知,熔覆区与热影响区之间熔合线附近的组织分布较为均匀且无缺陷。GH4169合金激光增材修复1Cr17Ni2不锈钢的过程中,由于能量集中,使熔化合金粉末中的Nb、Mo等元素沿着垂直于熔合线方向朝不锈钢基体熔池中扩散。从图4及表1的EDS分析可知,在熔合线附近处Fe元素对应的峰值最大,质量分数为67.48%,Cr元素质量分数约为16.16%,Ni元素质量分数约为11.10%,Nb元素质量分数为5.26%。从Fe元素在熔合线附近形成的峰值,且不锈钢侧出现Nb、Mo等元素可以看出,不锈钢基体与GH4169合金在最佳工艺参数下,元素相互扩散使结合更加紧密。

表1 最佳工艺参数下1Cr17Ni2–合金接头熔合线处元素成分

Table 1 Composition analysis of 1Cr17Ni2 alloy joint fusion line under optimum process parameters

元素 质量分数/%Cr 16.16 Fe 67.48 Ni 11.10 Nb 5.26

图3 最佳工艺参数下1Cr17Ni2–合金接头熔合线处线扫描

Fig.3 Line scanning at fusion line of 1Cr17Ni2 alloy joint under optimum process parameters

图4 最佳工艺参数下1Cr17Ni2–合金接头熔合线处成分分析

Fig.4 Composition analysis of 1Cr17Ni2 alloy joint fusion line under optimum process parameters

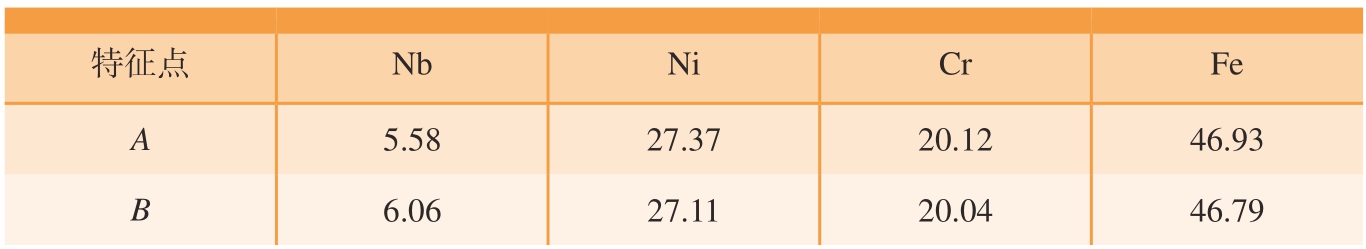

Nb元素的分布状况对熔覆区组织和性能有着至关重要的影响,对不同工艺参数下熔覆区枝晶干和枝晶间的Nb含量进行EDS分析,分别对5个相同条件下的试样进行测试,并对其结果取平均值。发现在熔覆区的不同部位,Nb元素含量也不同。图5和表2为激光功率1200W、扫描速度0.012m/s时,1Cr17Ni2不锈钢–合金接头熔覆区微观组织及EDS分析结果,特征点A为枝晶干处的能谱分析,特征点B为枝晶间的能谱分析。可知,Nb元素更倾向于往枝晶间偏析,而Fe、Cr和Ni等元素在枝晶干中的含量大于枝晶间。在较好的工艺参数下,Nb元素的枝晶偏析现象得到了抑制,从而提高了接头熔覆层的力学性能。

表2 图5各特征点成分分析(质量分数)

Table 2 Component analysis of each characteristic point in Fig.5 (mass fraction) %

特征点 Nb Ni Cr Fe A 5.58 27.37 20.12 46.93 B 6.06 27.11 20.04 46.79

图5 1Cr17Ni2不锈钢–合金接头熔覆区微观组织

Fig.5 Microstructure of cladding zone of 1Cr17Ni2 stainless steel alloy joint

2.2 扫描速度对显微组织形貌的影响

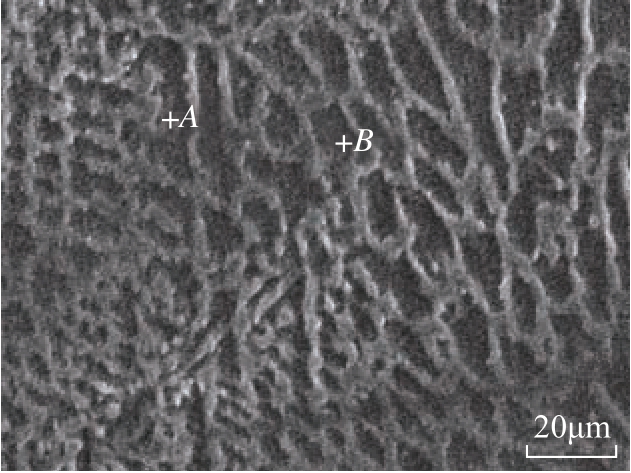

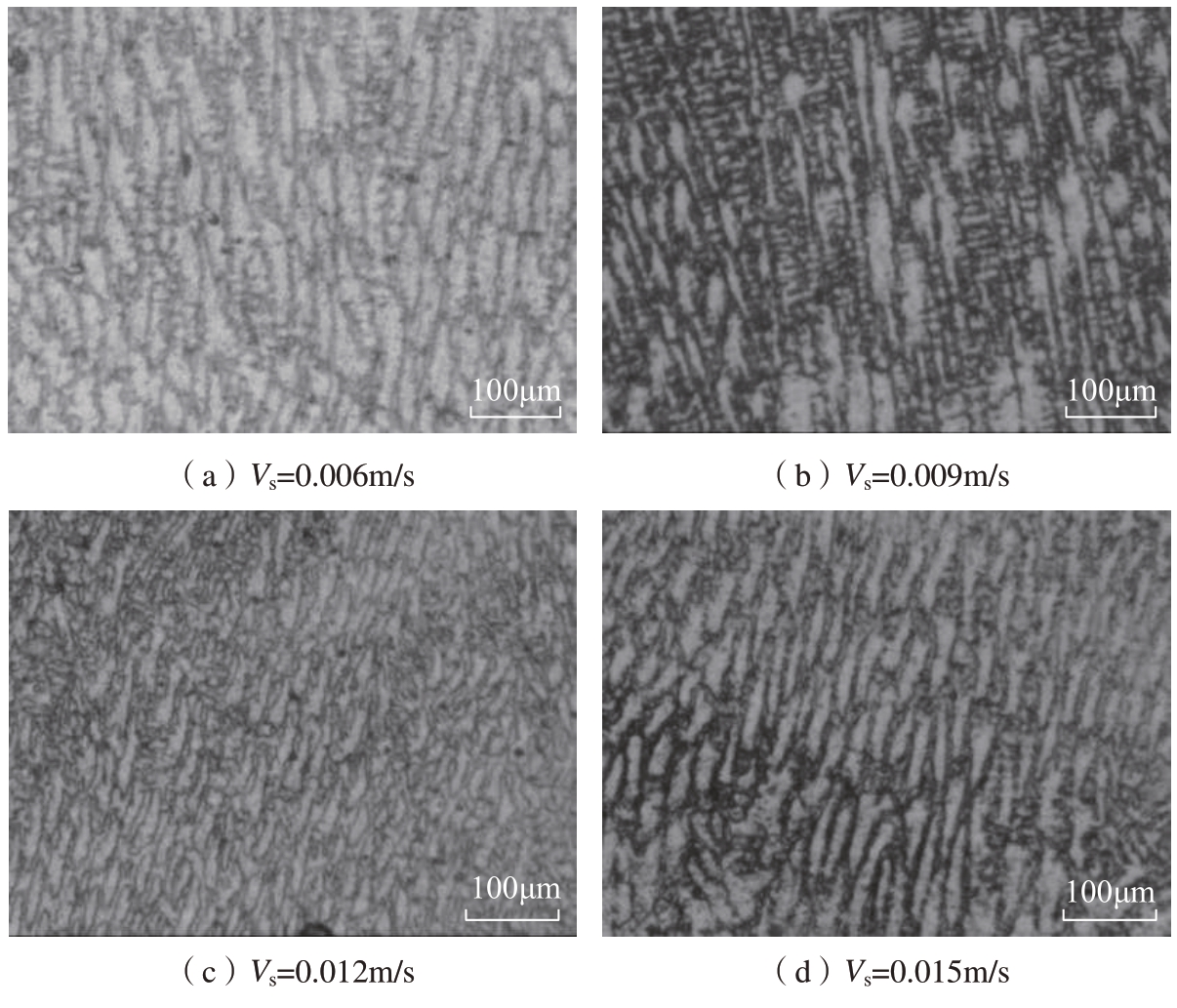

图6为激光功率P =1200W时,不同扫描速度下1Cr17Ni2不锈钢基体侧热影响区的金相组织。可以看出,热影响区显微组织主要由小尺寸块状δ铁素体、残余奥氏体和马氏体等构成,且随扫描速度逐渐增加,热影响区组织形貌和尺寸变化不大。

图6 不同扫描速度下热影响区金相组织

Fig.6 Microstructure of heat affected zone under different scanning speeds

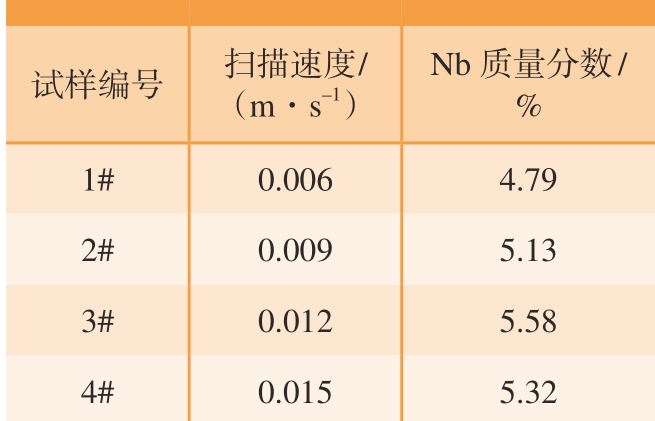

图7为激光功率为P =1200W时,不同扫描速度下1Cr17Ni2不锈钢–合金接头熔覆区金相组织的变化。可以看出,熔覆层金相组织主要为平行生长的柱状晶组织,晶间夹杂细小的树枝晶组织和棒状晶组织,这是由于在激光熔覆熔池凝固的过程中,沿基体待修复表面垂直方向的散热速度最快,从而晶粒组织呈柱状晶结构。随着扫描速度逐渐上升,熔覆区精密组织逐渐变得更加均匀致密,柱状晶尺寸和数量逐渐减少,当扫描速度为0.012m/s,其晶粒组织最为均匀致密。这主要是因为随着扫描速度的提升,热输入量逐渐减小,晶粒生长速度逐渐下降,熔覆区柱状晶晶粒组织逐渐变得更加细小致密。但扫描速度过高,也会使晶粒组织不能充分长大,抑制了晶粒的生长。在过高或过低的扫描速度下,晶粒组织会过于粗大或者过于细小,都有损于合金的力学性能,均匀致密的熔覆区组织可以有效地提高修复表面的综合性能。

图7 不同扫描速度下熔覆区中下部金相组织

Fig.7 Microstructure of middle and lower part of cladding area under different scanning speeds

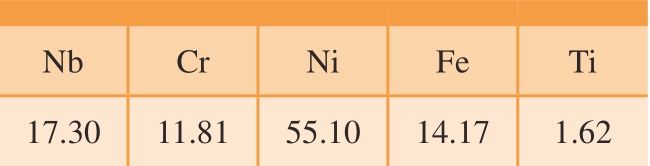

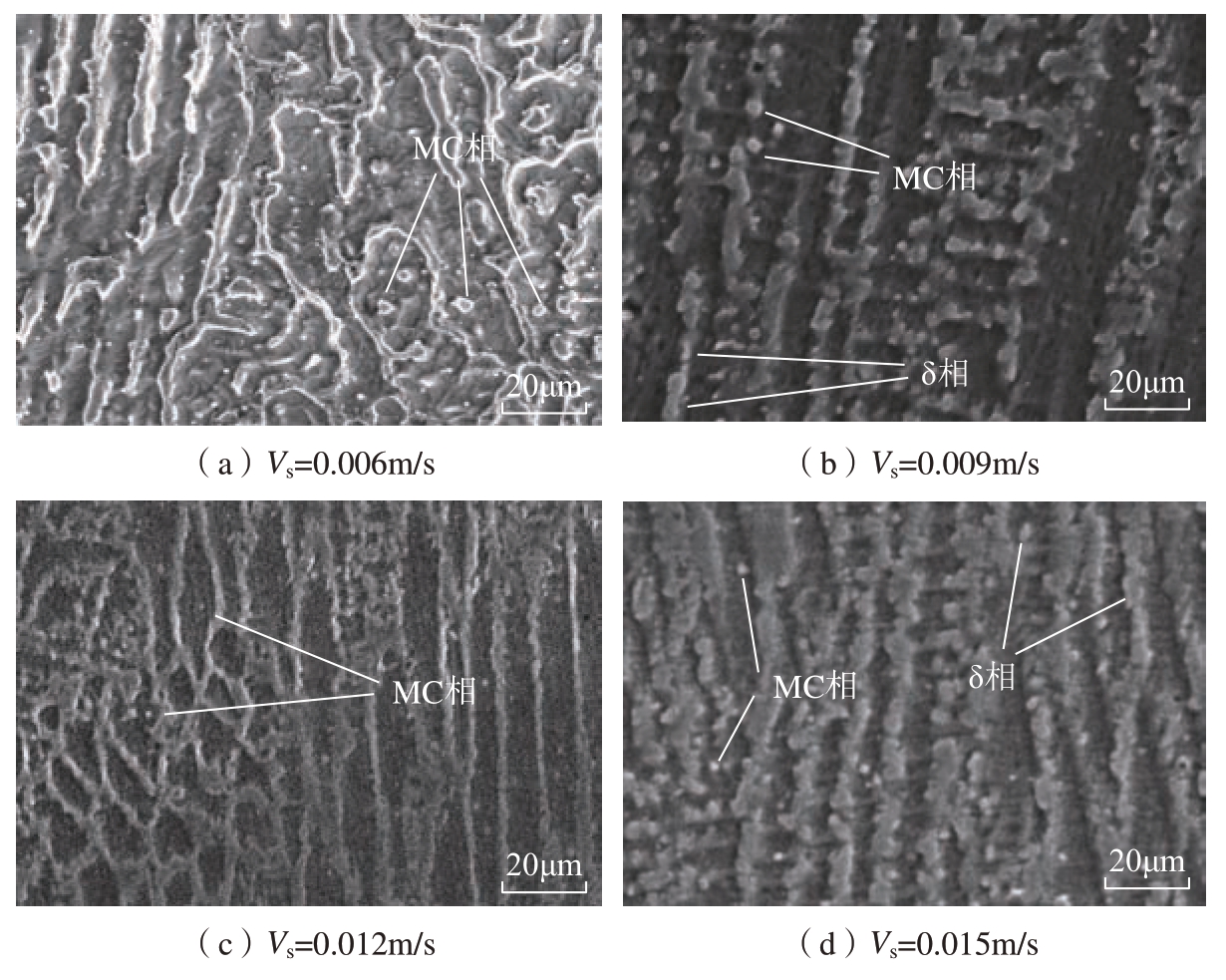

图8为激光功率P =1200W时,不同扫描速度下1Cr17Ni2不锈钢–合金接头熔覆区SEM图。熔覆区主要由基体相γ、沿晶界析出的不规则相和MC相等组成,对树枝晶晶界上不规则的条状相进行能谱分析,结果如表3所示;对不同扫描速度下枝晶干中Nb元素平均含量进行能谱分析,结果如表4所示。

表3 熔覆区晶界处元素分析(质量分数)

Table 3 Element analysis at grain boundary of cladding zone (mass fraction) %

Nb Cr Ni Fe Ti 17.30 11.81 55.10 14.17 1.62

表4 不同扫描速度下枝晶干处Nb元素含量

Table 4 Content of Nb in dendrite stem at different scanning speeds

试样编号 扫描速度/(m·s–1)Nb质量分数/%1# 0.006 4.79 2# 0.009 5.13 3# 0.012 5.58 4# 0.015 5.32

图8 不同扫描速度下熔覆区组织SEM图

Fig.8 SEM of microstructure of cladding zone at different scanning speeds

根据能谱分析结果可知不规则相为δ相,对熔覆区枝晶干处Nb元素平均含量进行测量,可知枝晶干中Nb元素含量随扫描速度的增加呈现先升后降的趋势,随着扫描速度的增加,更多Nb元素从枝晶间往枝晶干处扩散,抑制了枝晶间因存在过多Nb而形成富铌带甚至析出脆性有害相Laves。这主要是由于扫描速度的逐渐上升使熔池中的能量累计逐渐下降,提高了熔池凝固速率,从而抑制了Laves相形成所必需的元素Nb往枝晶间的偏析,使更多Nb留在枝晶干中形成稳态强化相γ′及亚稳态强化相γ″,从而提高合金修复接头的组织及性能;当扫描速度过高时,合金粉末还未完全熔化,整个修复过程结束,导致了枝晶干中Nb元素含量的下降。可以看出,当扫率速度为0.012m/s时,枝晶干处Nb元素的含量最高。

2.3 熔覆接头显微硬度

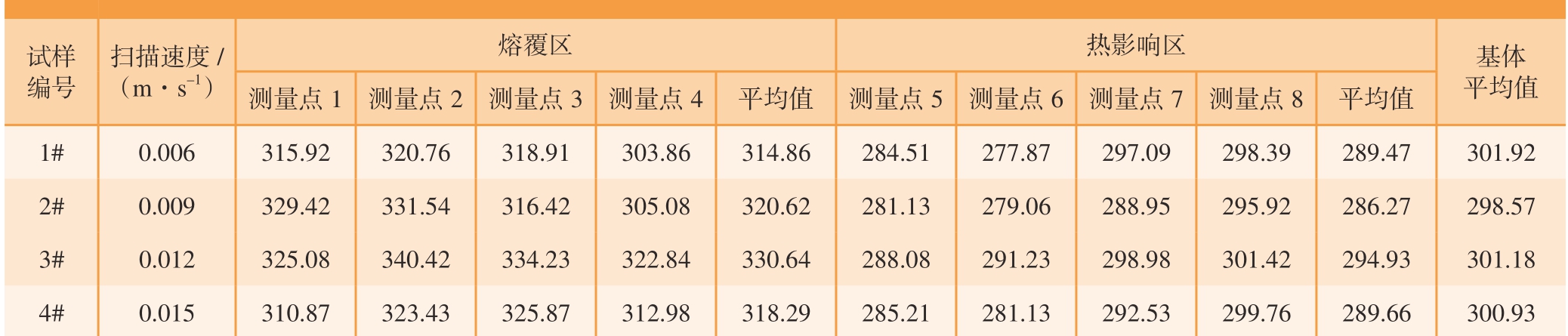

激光功率P =1200W时,不同扫描速度下GH4169合金激光修复1Cr17Ni2不锈钢熔覆接头显微硬度测量值如表5所示,图9所示为相应变化趋势。可知,当激光功率保持不变时,各区域硬度测量值随扫描速度的增加大致呈现出先增后减的趋势。

表5 接头显微硬度测量数据

Table 5 Microhardness measurement date of joint HV0.2

试样编号扫描速度/(m·s–1)熔覆区 热影响区 基体平均值测量点1 测量点2 测量点3 测量点4 平均值 测量点5 测量点6 测量点7 测量点8 平均值1# 0.006 315.92 320.76 318.91 303.86 314.86 284.51 277.87 297.09 298.39 289.47 301.92 2# 0.009 329.42 331.54 316.42 305.08 320.62 281.13 279.06 288.95 295.92 286.27 298.57 3# 0.012 325.08 340.42 334.23 322.84 330.64 288.08 291.23 298.98 301.42 294.93 301.18 4# 0.015 310.87 323.43 325.87 312.98 318.29 285.21 281.13 292.53 299.76 289.66 300.93

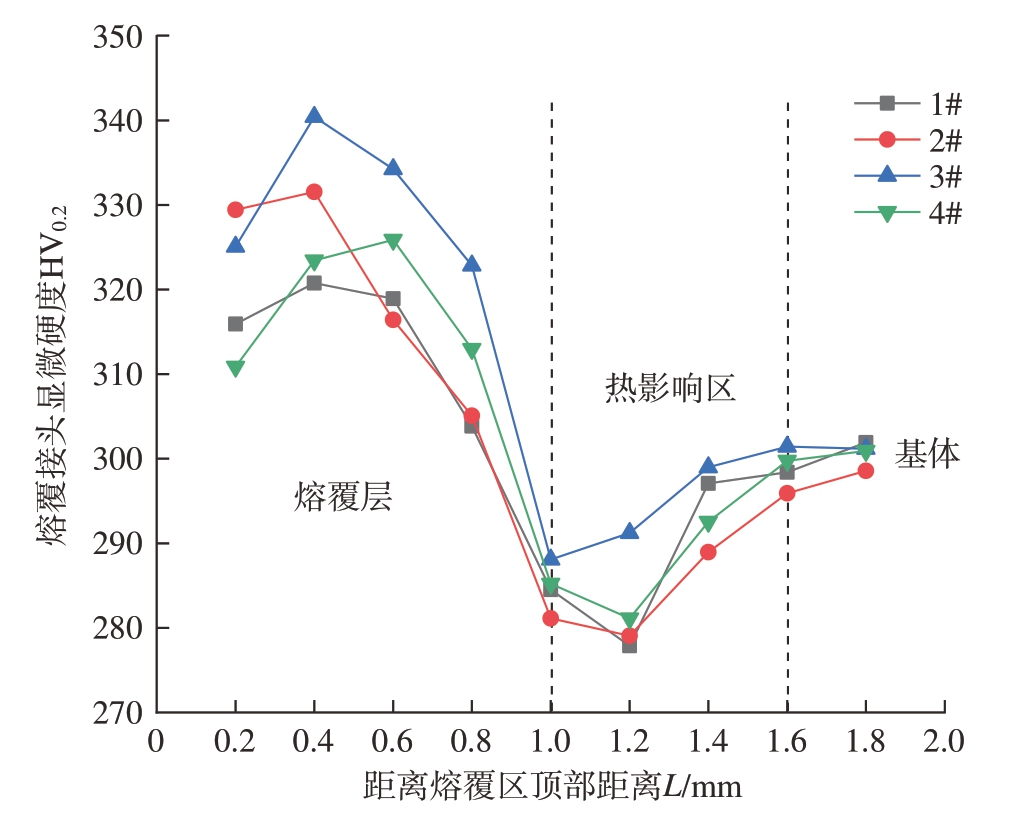

从图9可以看出,当激光功率保持不变时,熔覆接头各区域显微硬度整体波动不大。随着距离熔覆层顶部距离的增加,显微硬度大体上不断下降。距离熔覆层顶部距离一定时,随着扫描速度增加,熔覆层显微硬度先升后降,在扫描速度为0.012m/s时,平均值达到峰值330.64HV0.2。这是由于随着扫描速度的增加,熔覆层的晶粒组织得到了显著改善,为平行生长的均匀致密的柱状晶组织,晶间夹杂细小的树枝晶组织和棒状晶组织。同时,熔覆层中的Nb元素偏析现象得到缓解,更多的强化相析出,因此在此时熔覆层的显微硬度得到了明显的提升。而随着扫描速度的继续上升,热输入量继续减少,熔覆区柱状晶生长不完全,从而导致晶体间空隙增大,熔覆区显微硬度下降。从显微硬度的变化趋势可看出,扫描速度Vs为0.012m/s时,对熔覆层显微硬度的提升效果最好。

图9 显微硬度变化曲线

Fig.9 Microhardness change curve

3 结论

(1)1Cr17Ni2不锈钢在激光功率P =1200W、扫描速度Vs =0.012m/s时,修复效果最佳。熔覆区主要由γ相、强化相γ′和γ″以及δ相组成。熔覆区晶粒组织主要为柱状晶及树枝晶组织,晶粒尺寸主要受热输入量的影响,随着热输入量的增加晶粒尺寸也逐渐增加。

(2)在激光熔覆熔池凝固过程中会有Laves有害相生成。在最佳工艺参数下Nb元素的偏析受到抑制,熔覆区枝晶干中Nb元素平均质量分数回升至5.58 %,Laves相平均体积分数下降至2.3%;GH4169合金中元素沿垂直于熔合线方向朝不锈钢中扩散,冶金结合良好。

(3)1Cr17Ni2不锈钢–合金接头各区域的平均硬度值随扫描速度的逐渐增加呈现出先升后降的趋势;各区域平均硬度值排序为:熔覆区>1Cr17Ni2不锈钢基体>热影响区;当激光功率P =1200W、扫描速度Vs =0.012m/s时平均硬度值最高为330.64HV0.2,较1Cr17Ni2不锈钢基体提高了9.78%。

[1] MA X P, WANG L J, LIU C M, et al.Role of Nb in low interstitial 13Cr super martensitic stainless steel[J].Materials Science and Engineering: A, 2011, 528(22–23): 6812–6818.

[2] 刘浏.不锈钢冶炼工艺与生产技术[J].河南冶金, 2010, 18(6): 1–5, 9.

LIU Liu.Stainless smelting process and production technology[J].Henan Metallurgy,2010, 18(6): 1–5, 9.

[3] 徐祖耀.马氏体相变与马氏体[M].北京: 科学出版社, 1999.

XU Zuyao.Martensite transformation and martensite[M].Beijing: Science Press, 1999.

[4] 张津超, 石世宏, 龚燕琪, 等.激光熔覆技术研究进展[J].表面技术, 2020, 49(10):1–11.

ZHANG Jinchao, SHI Shihong, GONG Yanqi, et al.Research progress of laser cladding technology[J].Surface Technology, 2020, 49(10):1–11.

[5] 刘东雷, 陈情, 王德, 等.能量约束的单晶高温合金激光外延修复试验研究[J].特种铸造及有色合金, 2020, 40(1): 16–20.

LIU Donglei, CHEN Qing, WANG De, et al.Experimental analysis on energy-retrained laser epitaxial restoration of single crystal superalloy[J].Special Casting & Nonferrous Alloys, 2020, 40(1):16–20.

[6] 李嘉宁.激光熔覆技术及应用[M].北京: 化学工业出版社, 2016.

LI Jianing.Laser cladding technology and application[M].Beijing: Chemical Industry Press, 2016.

[7] 张鹏飞.7075铝合金表面激光熔覆Ti/TiBCN涂层的组织与性能研究[D].太原:中北大学, 2018.

ZHANG Pengfei.Microstructure and properties of laser cladding Ti/TiBCN composite coating on 7075 aluminum alloy surface[D].Taiyuan: North University of China, 2018.

[8] 杜学芸, 许金宝, 宋健.激光熔覆再制造技术研究现状及发展趋势[J].金属加工(热加工), 2020(3): 15–19.

DU Xueyun, XU Jinbao, SONG Jian.Research status and development trend of laser cladding remanufacturing technology[J].MW Metal Forming, 2020(3): 15–19.

[9] 江吉彬, 练国富, 许明三.激光熔覆技术研究现状及趋势[J].重庆理工大学学报(自然科学), 2015, 29(1): 27–36, 46.

JIANG Jibin, LIAN Guofu, XU Mingsan.Research on status and trend of laser cladding[J].Journal of Chongqing University of Technology(Natural Science), 2015, 29(1): 27–36, 46.

[10] 康利梅.双相不锈钢的发展及应用综述[J].科技广场, 2010(8): 165–168.

KANG Limei.Review of development and application of duplex stainless steel[J].Science Mosaic, 2010(8): 165–168.

[11] 范蜀晋, 戴涛.18Ni马氏体时效钢的性能和用途[J].国外金属热处理, 1995,16(3): 41–47.

FAN Shujin, DAI Tao.Properties and uses of 18Ni maraging steel[J].Heat Treament of Metals Abroad, 1995, 16(3): 41–47.

[12] 徐子法, 焦俊科, 张正, 等.镍基高温合金激光修复工艺研究[J].材料导报,2019, 33(19): 3196–3202.

XU Zifa, JIAO Junke, ZHANG Zheng, et al.Research on laser repair process of Ni-based superalloy[J].Materials Reports, 2019, 33(19):3196–3202.

[13] 苏建华.双相不锈钢腐蚀区域TIG堆焊修复工艺研究[J].金属加工(热加工),2020(7): 45–47.

SU Jianhua.Study on repair technology of TIG surfacing in corroded area of duplex stainless steel[J].MW Metal Forming, 2020(7):45–47.

[14] 高继文, 高俊国, 南健.超音速火焰喷涂316L不锈钢涂层在零件尺寸修复中的应用[J].电镀与精饰, 2020, 42(2): 38–43.

GAO Jiwen, GAO Junguo, NAN Jian.Application of HVOF 316L stainless steel coating in resizing of parts[J].Plating & Finishing, 2020,42(2): 38–43.

[15] 崔静, 路梦柯, 翟巍, 等.300M钢激光熔覆316L不锈钢修复层组织及性能研究[J].激光与红外, 2021, 51(6): 710–719.

CUI Jing, LU Mengke, ZHAI Wei, et al.Microstructure and properties of laser clad 316L stainless steel repair coating on 300M steel[J].Laser & Infrared, 2021, 51(6): 710–719.

[16] 仲超, 刘奋成, 程洪茂, 等.GH4169镍基高温合金TIG焊接修复组织和性能研究[J].热加工工艺, 2019, 48(3): 28–34.

ZHONG Chao, LIU Fencheng, CHENG Hongmao, et al.Study on microstructure and mechanical properties of GH4169 nickel based superalloy TIG welding repair zone[J].Hot Working Technology, 2019, 48(3): 28–34.