航空航天材料表面清洗是保证航空航天飞行器制造、加工质量的关键步骤。飞机在飞行过程中受到外力和辐射作用及各种气流冲刷,容易造成蒙皮漆层的脱落、龟裂、老化等损伤,因此需要定期对蒙皮进行清洗后重新上漆[1–2]。

激光清洗是一种新型的表面处理技术,逐步开始应用于航空航天材料表面清洗。激光清洗技术利用高能量脉冲激光去除材料表面的漆层,在激光作用下漆层瞬间蒸发、剥离,实现表面洁净,达到材料二次加工的需求[3]。与传统的清洗方法相比,激光清洗在安全性、经济性、清洗效率、基材损伤等方面具有突出优势,且激光时空定位准确,适用于复杂形状的机身与结构件[4–5],被认为是未来航空航天材料表面清洗领域最具前景的解决办法。

随着激光清洗技术的不断革新与提高,激光清洗方法与体系趋于成熟,在航空航天材料清洗领域得到的关注也日渐提高,正稳步走向工业化应用。本文总结了激光清洗技术在航空航天常用材料领域的研究成果,为技术的后续发展与工业应用提供一定的参考作用。

1 激光清洗在航空航天领域的应用

清洗是航空航天零部件及材料表面处理中最重要的一环。传统清洗方法有机械清洗、化学清洗、超声波清洗、高压水射流清洗等[6]。机械清洗即人工采用刮刀或砂纸打磨的方式,不仅费时费力,危害工作人员的身体健康,还易对材料表面产生不可逆的损伤。化学清洗[7]使用调配好的有机溶剂,通过喷淋材料表面或整体浸泡的方式达到清洗表层油漆及污染物的目的,但在清洗过程中会导致资源浪费以及严重的环境污染,且在材料小范围清洗时不宜使用。超声波清洗将被清洗的零部件放置除漆剂内,超声波的振动作用会将零件表面的漆层去除,此类方法对部分高精度部件有极佳的效果[8],超声波容器的尺寸对材料的外形和体积有很大限制,例如飞机蒙皮以及发动机外壳这种大面积和高精度零部件很难进行超声波清洗,且清洗后精密零件的干燥也是需要考虑的问题。高压水射流清洗[9]是将水和砂混合,利用高压冲击零件表面达到清洗的目的,但操作人员工作强度大,极易破坏材料基体的完整性,使用时噪音及水资源浪费现象都不可避免[10]。激光清洗能够有效避免上述清洗方法带来的弊端,提升航空航天材料表面清洗的效果,并降低清洗带来的环境污染。

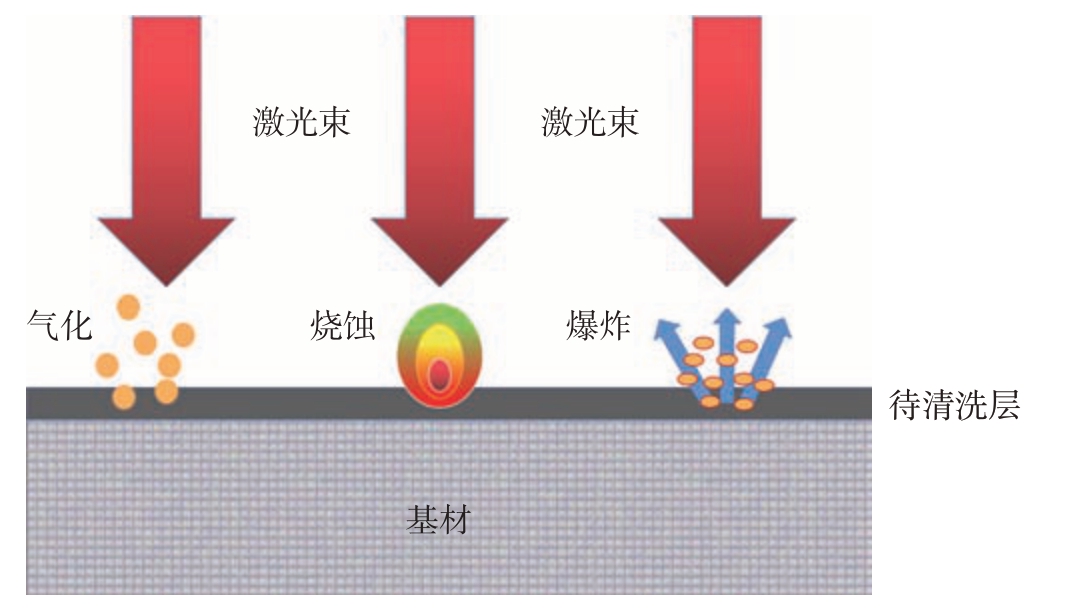

目前常用的激光清洗一般分为干式清洗和湿式清洗两种。干式激光清洗已经在学术界中进行了大量研究,并得到广泛应用,通常基于入射激光束和漆层之间的快速热能传递,漆层受热快速膨胀并发生气化、烧蚀或爆炸,从而脱离表面实现清洗[11],其清洗原理如图1所示;湿式激光清洗与干式激光清洗的区别在于待清洗层覆盖了一层液膜,利用液体吸收激光能量,极速受热汽化带走漆层实现清洗[12]。相对于干式激光清洗,湿式激光清洗对激光能量要求较高,使用环境受到限制,因此干式激光清洗在航空航天领域的应用广泛。

图1 干式激光清洗原理

Fig.1 Principle of dry laser cleaning

1.1 飞机蒙皮除漆

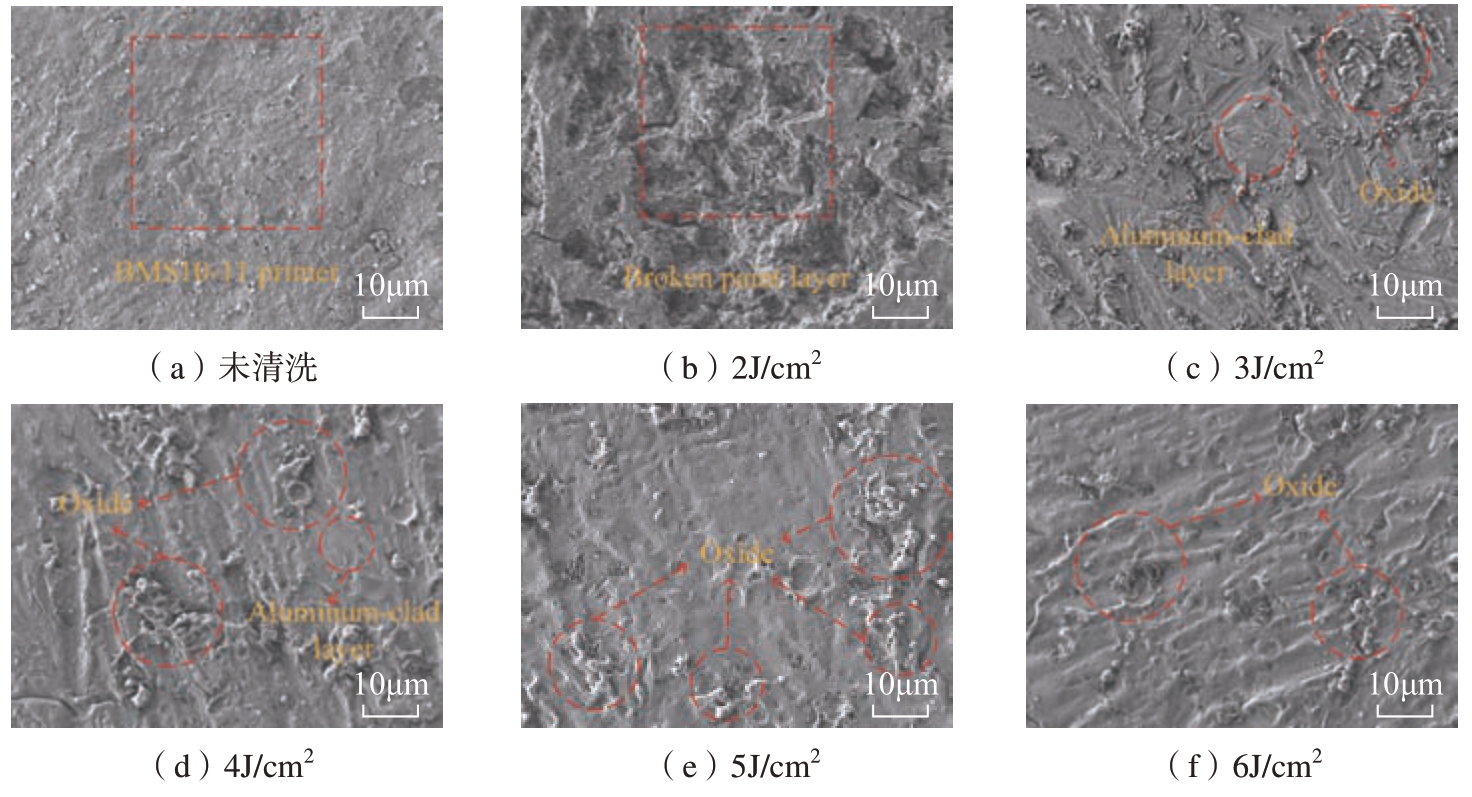

飞机在飞行过程中会受到各类辐射以及不同介质的腐蚀,因此在飞机飞行一定时长后需对机身与蒙皮进行检修。修补机身或者重新上漆时,都需对飞机蒙皮进行除漆处理。1995年德国Schweizer等[13]使用2000W的TEA CO2激光器清洗飞机表面蒙皮,对于100μm厚的漆层激光清洗效率可达22.2m2/h。Concurrent Technologies 公司与美国机器人工程中心共同开发了一对机器人激光涂层去除系统(ARLCRS),此系统属于半自动化设备,机器人与IPG光纤激光器合作,应用于F–16战斗机和C–130货机除漆,与传统的除漆系统相比,能够将除漆速度提高1倍,如图2所示[14]。蒋一岚等[15]使用CO2激光器清洗飞机蒙皮上90μm的复合双层漆,试验显示清洗效果好且蒙皮无损伤。Zhu等[16]采用中功率高能激光二极管泵浦的脉冲固态激光清洗设备,应用于去除波音飞机蒙皮表面的BMS10–11底漆,清洗后飞机蒙皮表面形貌如图3所示[16],试验结果表明,激光能量密度为5J/cm2时去除效果最佳,此时飞机表面和铆钉孔的摩擦磨损性能不仅不会降低,还能够减少铆钉的微动疲劳磨损,提高飞机蒙皮抗腐蚀性。

图2 ARLCRS对F–16战斗机进行激光除漆[14]

Fig.2 Laser paint removal for F–16 fighter by ARLCRS[14]

图3 不同激光能量密度清洗下飞机蒙皮表面形貌[16]

Fig.3 Surface morphology of aircraft skin cleaned by different laser energy density[16]

1.2 发动机零部件清洗

航空发动机在工作过程中,其内部的过滤系统与管道在工作时会被油污覆盖,燃烧室会被积碳污染,这两类污染物对发动机性能具有较大的影响,需对其进行清洗。而发动机叶片会经受高温氧化腐蚀以及冷热疲劳的影响,其表面的热障涂层会被破坏。此时则需要去除损伤的涂层后重新涂覆。

陈翊坤[17]使用纳秒与飞秒激光清洗飞机发动机油滤和喷油嘴,并确定了最佳清洗工艺参数以及油污和积碳的去除机制,其使用飞秒激光清洗发动机油滤效果如图4所示。试验结果表明,纳秒激光清洗油滤较好,最佳的工艺参数为激光功率20W、频率66kHz、脉宽400ns、扫描速度5000mm/s、线间距0.03mm,且主要清洗机制为烧蚀作用;而飞秒激光清洗喷油嘴效果更佳,最优工艺参数为激光功率8W,频率200kHz,脉宽350fs,扫描速度5000mm/s,线间距为0.015mm,且主要清洗机制为膜层的受热膨胀振动剥离。Marimuthu等[18]对激光清洗发动机叶片热障涂层的热与应力场进行数值模拟,研究表明,热障涂层表面迅速升温气化为主要的清除机制,且清洗区域精确,对基底损伤小。

图4 飞秒激光清洗前后发动机油滤外观[17]

Fig.4 Appearance of engine oil filter before and after femtosecond laser cleaning[17]

1.3 材料焊接前预处理

航空航天飞行器材料普遍使用的钛、铝合金表面都会有一层致密的氧化膜,焊接时阻碍母材熔化并在凝固区易形成空隙,极大地降低了焊接质量。因此在焊接前需完全去除钛、铝合金表面的氧化层以及其他的污染物。

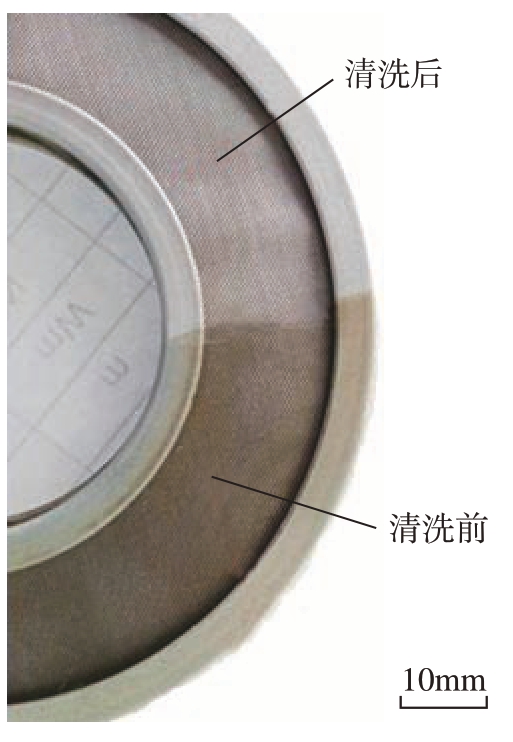

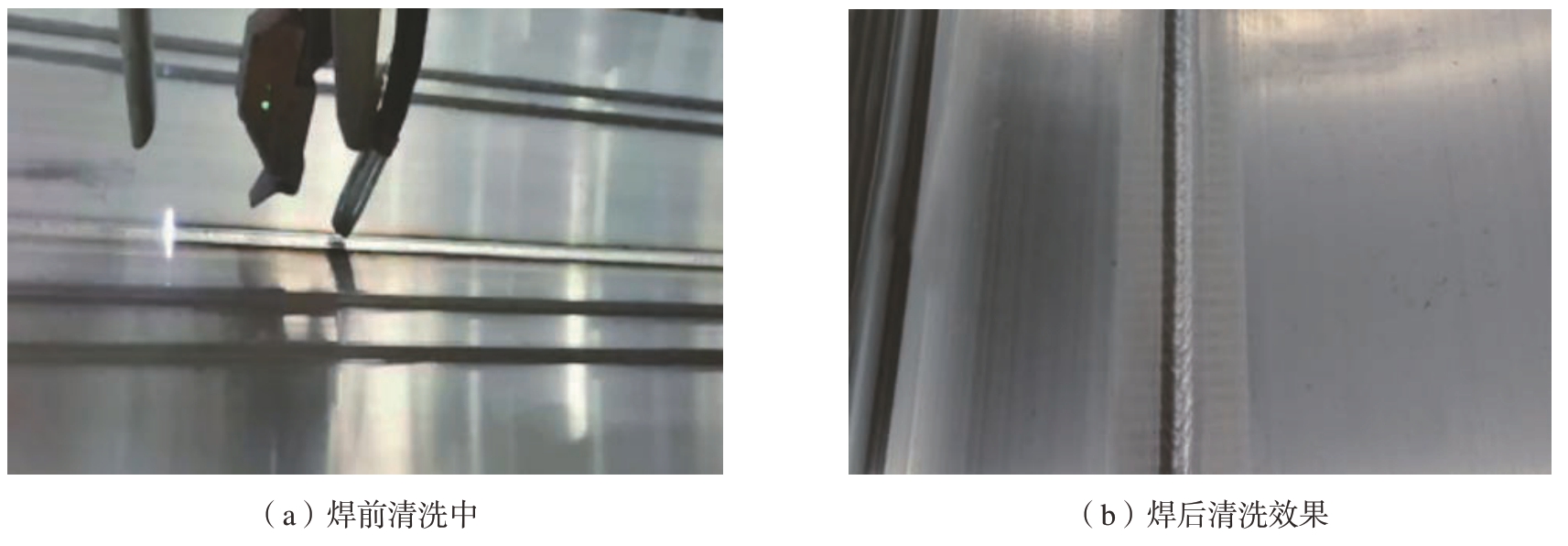

罗雅等[19]在电子束焊接前使用纳秒激光清洗TC11钛合金表面的污染物与氧化层,试验结果表明,激光清洗能够明显提高TC11钛合金焊接质量,激光清洗后的焊缝质量能够达到一级。金文涛等[20]对6005A–T6铝合金焊接前后激光清洗展开研究,试验结果表明,激光清洗对铝合金材料以及焊缝无不可接受的损伤,且清洗效果佳,清洗后材料性能符合要求,其焊接前后清洗效果如图5所示。Zhou等[21]通过改变平均激光功率、光斑重叠率,研究了皮秒激光与100ns激光清洗焊前铝合金的特性,通过试验确定了皮秒激光的最佳清洗参数为功率100W,叠加率60%,纳秒激光最佳清洗参数为功率100W,叠加率40%。对比二者清洗效果,皮秒激光清洗拥有更好的表面质量,而纳秒激光清洗的效率更高,且清洗时加入辅助气体氩气后,焊缝气孔率低,焊接质量更好。Makarjan 等[22]研究航空航天的金属材料电子束焊接前激光清洗技术,使用光纤激光器、CO2激光器、Nd∶YAG激光器和准分子激光器去除表面污染物,结果表明,激光清洗可以通过光化学 (用于有机污染物)和光热 (用于氧化物颗粒)烧蚀去除表面污染物,而不对金属基底造成任何损伤。

图5 铝合金焊接前后激光清洗效果[20]

Fig.5 Laser cleaning effect of aluminum alloy before and after welding[20]

对飞机蒙皮、发动机零部件以及航空材料焊前预处理等,激光清洗后材料表面涂覆性能与焊接性能都已达到工业应用要求。

2 航空航天材料激光清洗技术

2.1 碳纤维复合材料激光清洗技术研究

碳纤维复合材料 (CFRP)属于新型材料。由于航空航天材料对轻质结构以及低热膨胀和高强度重量比需求越来越高,碳纤维复合材料在航空航天产品的整体材料组成中的份额也越来越大,目前碳纤维复合材料约占现代宽体飞机空客A350XWB结构质量的50%[23]。因此,碳纤维复合材料的生产制造、表面改性处理以及表面清洗得到学术界与工业界的高度持续关注。

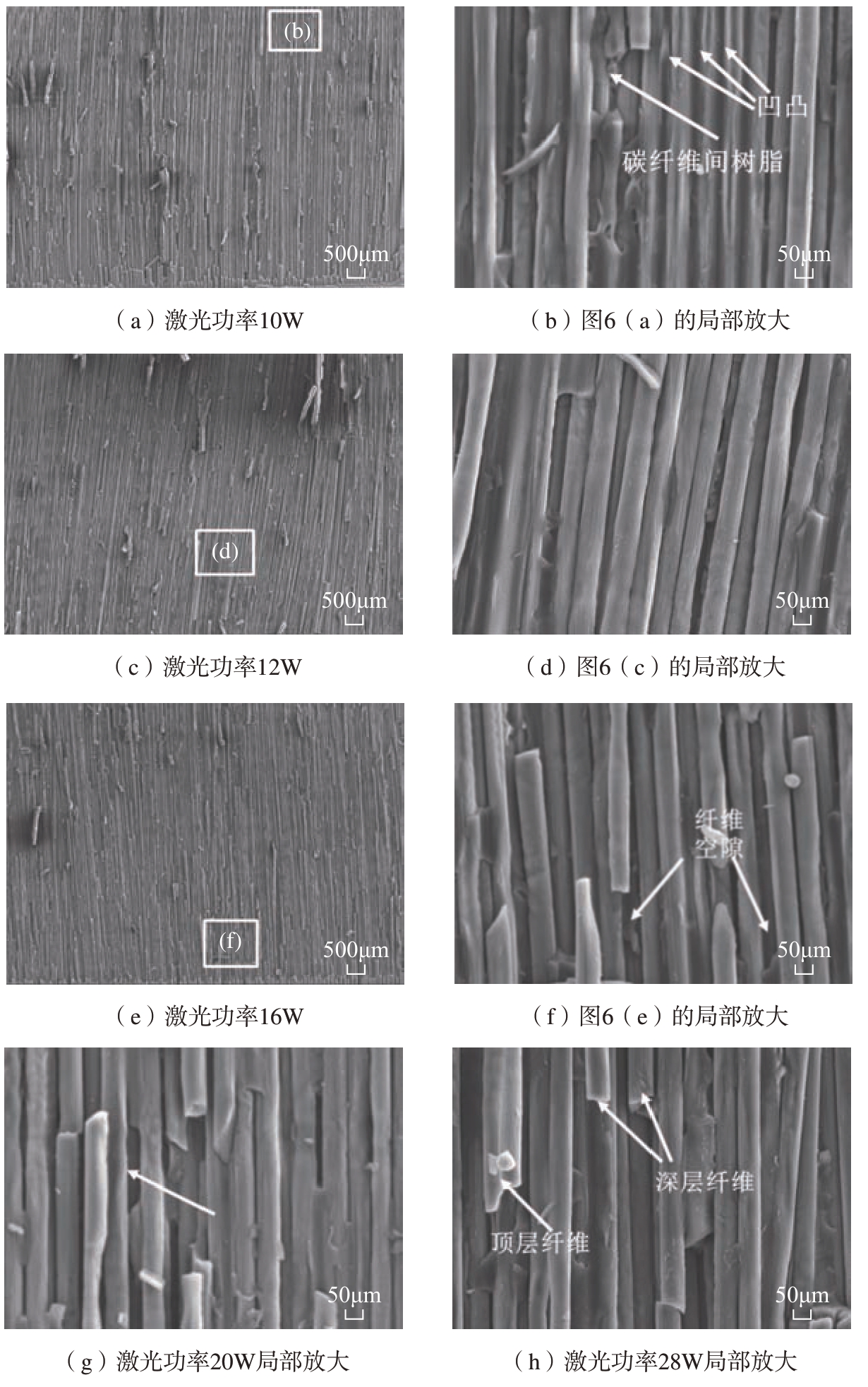

碳纤维复合材料在生产制造时,液体脱模剂通常是擦拭或在纤维放置过程前喷涂到金属工具上[24]。将工具中固化的碳纤维复合材料分离出时,会有少量的脱模剂残留在碳纤维复合材料表面。这些脱模剂等污染物通常含有聚二甲基硅氧烷(PDMS),会更易吸附油脂,降低材料黏附性能。为了去除这些污染,科研人员研究了不同的粘接前处理技术,包括喷砂、剥离、火焰处理以及机械打磨[25]。由于这些方式自身的缺陷,不能完全、可靠地去除表面污染物,因此都不能够完全成为主要的去污方式,而激光清洗技术能够满足上述要求。江苏大学科研团队对碳纤维复合材料的表面激光清洗展开研究,通过试验发现树脂的激光清洗状况分成4个不同的阶段,包括表面树脂未完全清除、表面树脂完全清洗、顶层碳纤维断裂和深层碳纤维开始断裂阶段,如图6所示[26–27],在激光功率为16W时清洗的表面其胶接强度最好,比未清洗提升1.6倍,碳纤维拉伸失效模式基本为内聚破坏模式。宣善勇[28]采用Nd∶YAG激光器对碳纤维复合材料表面进行激光除漆试验。结果表明,在最佳的激光工艺参数条件下,除漆时碳纤维复合材料表面温度不超过60℃,不仅可以准确清除碳纤维复合材料表面的面漆与底漆,对基底无任何损伤,且清洗后材料的弯曲强度符合制造要求。试验结果显示激光清洗后碳纤维复合材料弯曲强度比未处理的碳纤维复合材料降低了8.82%。Man等[29]采用激光对碳纤维复合材料表面进行清洗,并进行扫描电镜分析和拉伸性能试验,试验结果显示激光清洗对碳纤维复合材料表面漆层去除效果极佳,并且通过力学试验结果得出碳纤维复合材料利用激光清洗后拉伸强度得到显著提升。

图6 激光过度清洗表面形貌[26]

Fig.6 Surface morphology of laser treatment[26]

碳纤维复合材料的激光清洗机理研究同步进行,Xu等[30]利用ANSYS建立了纳秒紫外激光清洗碳纤维复合材料与其表面树脂的仿真模型,研究了脉冲能量以及光斑间距对热影响区的作用机理,并以热影响区尺寸和加工效率为目标进一步优化了工艺参数,仿真与试验结果表明,随着光斑间距的增大,径向热影响区残余梯度、宽度增大,而轴向热影响区的宽度略有减小,并且烧蚀深度随着脉冲能量的增加而增加,在脉冲能量较低时,清洗效果好,碳纤维基底表面形貌较为完整。Yang等[31]基于有限元方法的“Element death”技术,建立非均匀纤维矩阵网格上碳纤维激光清洗的数值模型,模拟了碳纤维与树脂层之间的热传导过程,仿真结果表明,激光清洗过程会在树脂层和基底材料上产生两个高温区,且光斑叠加率的上升能够显著提高基底的温度,碳纤维复合材料的激光清洗工艺试验与仿真结果基本符合,在最佳的激光工艺参数下,漆层被完全去除,且碳纤维基底无损伤,激光能量密度是影响碳纤维复合材料清洗效果的重要因素。

2.2 钛合金激光清洗技术研究

钛合金由于其高比强度以及较好的连接性能,在燃气轮机中得到了广泛的应用。用于航空航天上的零部件大多由钛合金制造,如转子鼓以及风扇叶片等[32]。目前钛合金零部件清洗基于化学方法,典型的工艺包括水洗涤剂清洗以及通过刻蚀控制材料去除,随后使用去离子水干燥。这确保了钛合金在连接操作前可以暴露出来,并达到所需的强度[33]。但上述方式需要使用到既危险又有害的氯化物和氟化物等化学试剂,若防护不当,将会威胁到操作人员的生命安全。采用激光清洗代替传统的方式[34],在钛合金零部件的加工中效果佳、无污染,应用意义深远。

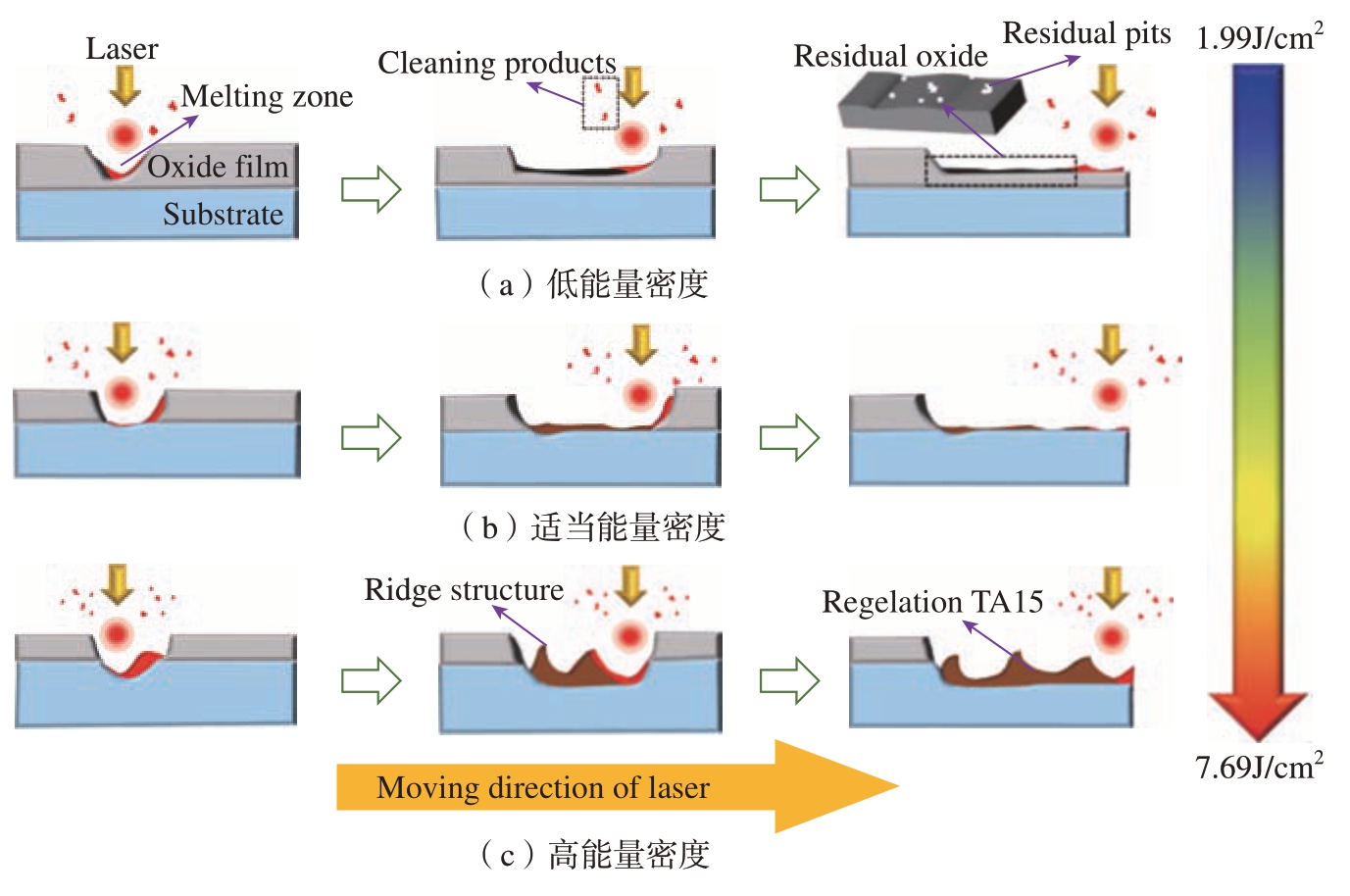

Li等[35]以激光能量密度和激光头移动速度为变量对TA15钛合金氧化膜进行激光清洗研究。试验结果表明,随着激光通量的增加,TA15钛合金氧化膜由原来的银灰色变为银白色。当激光能量超5.97J/cm2时,由于在大气条件下使用高能量密度去除氧化膜后形成了钛合金氧化物 (Ti6O、TiO2–锐 钛 矿、γ–TiO2和TiO),材料表面从银白色转变为黄褐色。当激光能量密度和激光头移动速度分别为3.98J/cm2和5mm/s时,获得最佳的表面性能,此时氧化含量和粗糙度分别为2.08%和37μm。当表面温度略高于氧化膜的沸点时,氧化膜的去除效果最好,并且此时激光清洗TA15钛合金的主要清洗机制是激光烧蚀。并且激光能量密度不同,TA15钛合金表面显示出的微观结构也会有明显差异,具体表面结构演化差异如图7所示[35]:当激光能量密度为1.99J/cm2时,TA15钛合金氧化膜未完全去除,只是部分熔化并产生浅坑;当激光能量密度增加至5.97J/cm2时,TA15钛合金氧化膜被完全清除,且被轻微熔化的基材在表面形成了周期性结构;当激光能量密度达到最大值7.96J/cm2时,TA15钛合金基材严重损伤,受热熔化后重新凝固成脊形结构。

图7 激光清洗TA15钛合金氧化膜表面结构随激光能量密度增加的演化差异[35]

Fig.7 Evolutionary behavior of laser cleaning surface structure of TA15 titanium alloy oxide film with laser energy density increased[35]

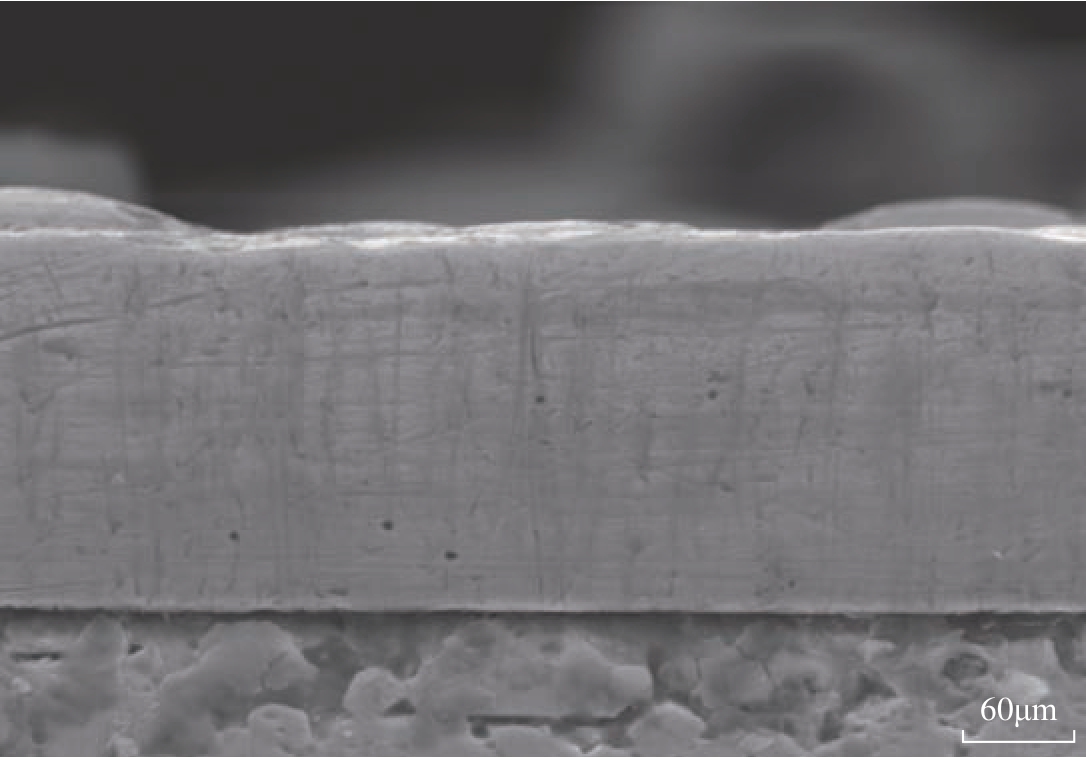

Wen等[36]采用脉冲激光对Ti–6Al–4V钛合金表面涂层的清洗过程进行研究,试验结果表明,随着激光功率、清洗次数和扫描速度这3个工艺参数的提高,激光清洗涂层的去除质量先上升后下降,最优工艺参数为15W,扫描8次,扫描速度400mm/s,且钛合金表面涂层激光清洗机理为烧蚀和热膨胀的耦合作用。Turner等[37]使用Nd∶YAG激光器对燃气轮机航空发动机部件的Ti–6Al–4V钛合金清洗进行研究,研究表明激光功率密度在(4.09~5.51)×106W/cm2之间对钛合金材料表面清洗效果好且无损伤,并确定钛合金材料熔化阈值 为5.98×106W/cm2。Wang等[38]使用激光清除Ti–6Al–4V钛合金氧化层表面的污染物,试验结果表明,当激光能量密度为4J/cm2时,基底氧化层表面的污染物被清洗干净,且在激光烧蚀的作用下出现了一些浅凹坑,能进一步提高材料表面的附着力,其横截面微观形貌如图8所示,激光清洗钛合金的机理以烧蚀作用为主,并伴有膨胀振动作用。钛合金在表面被清洗干净时都会轻微重熔并产生浅坑,非常利于后续的涂覆或焊接处理。

图8 激光清洗后的钛合金材料横截面[38]

Fig.8 Cross section of titanium alloy material after laser cleaning[38]

2.3 铝合金激光清洗技术研究

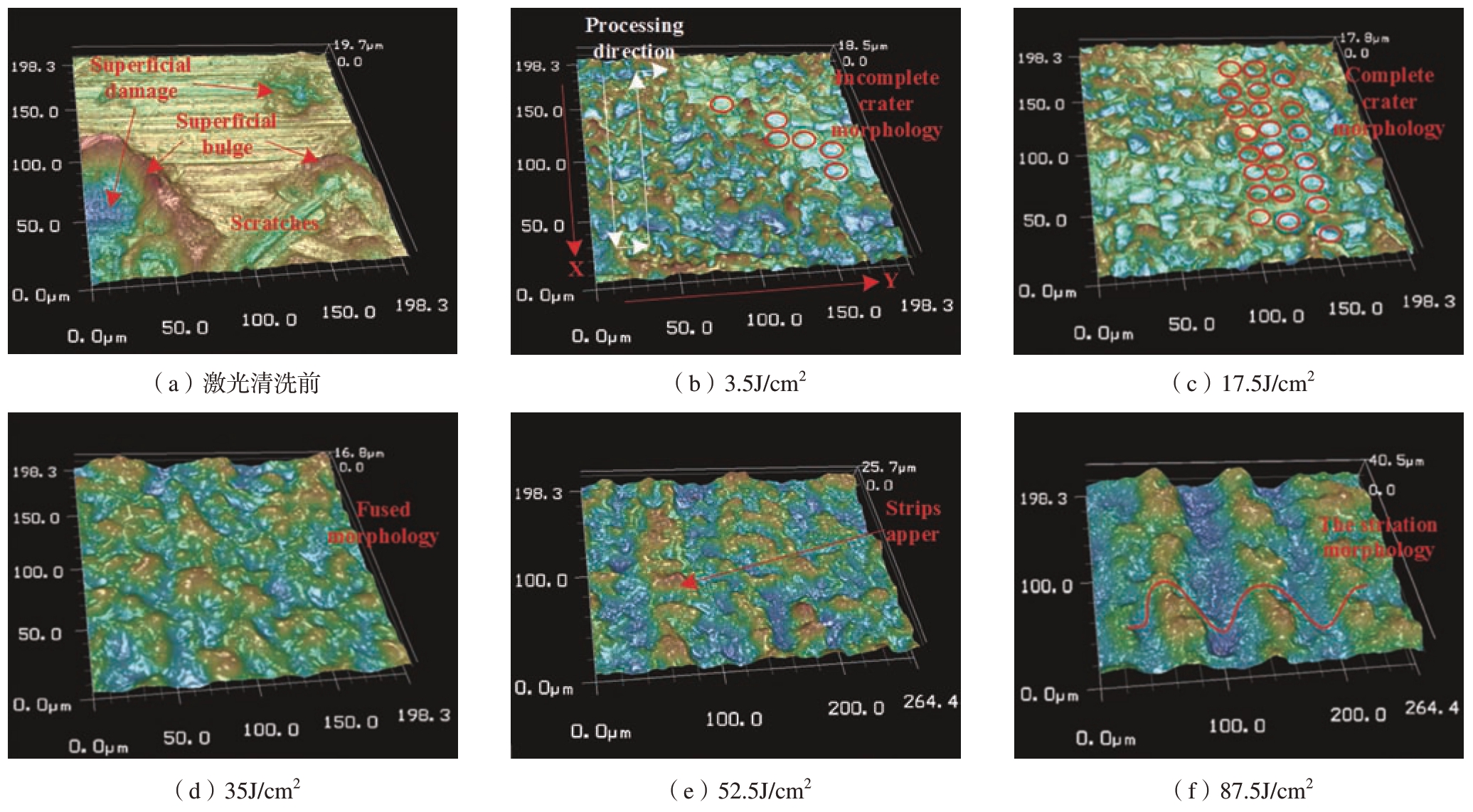

铝合金有着比强度高、韧性好、易于加工、抗腐蚀性好等诸多优势,普遍用于航空制造领域,在汽车、高铁等其他交通运输行业中也显现着不可或缺的地位[39]。铝合金激光清洗主要有两种:一种为焊接前的激光处理,由于铝合金暴露在空气中易于氧气发生反应在表面生成Al2O3氧化膜[40],焊接前需要将其表面的氧化膜清洗干净;另一种是激光去除铝合金表面漆层[41]。上述两种激光清洗方式都是目前研究的重点方向,并且使用的大多为短脉宽激光,进而降低激光热效应影响,减少铝合金清洗后的二次氧化。江苏大学科研团队对铝合金材料激光清洗工艺进行了研究[42–43],其通过试验确定了6061铝合金清洗工艺参数为功率15W,搭接率0,重复频率100kHz,重复扫描5次达到最佳效果,并通过LIBS在线检测铝合金在激光清洗前后的不同物质元素组成成分,确定铝合金表面氧化的残留情况,实时评判激光清洗效果。王利华等[44]使用1064nm光纤激光器清洗3mm厚的铝合金氧化膜,激光清洗脉宽为2ns,频率为100~300kHz,能量密度为5.1~15.29J/cm2,清洗前后铝合金的3D表面形貌如图9所示,通过试验得到最佳去除铝合金氧化物的密度为5.1J/cm2,且不同的能量密度激光清洗机理不同,5.1J/cm2、10.18J/cm2为振动机制,15.29J/cm2为烧蚀机制。

图9 激光清洗前后铝合金的3D表面形貌[44]

Fig.9 3D surface morphology of aluminum alloy before and after laser cleaning[44]

Liu等[45]采用激光清洗5083铝合金氧化膜,研究了不同能量密度预处理后氧含量变化和表面形态变化对焊缝孔隙率的影响,激光清洗后,氧含量先降低后上升,并且激光清洗前后的主要氧化物均为Al2O3,随着能量密度的增加促进了熔体的流动,激光烧蚀产生的凹坑逐渐改变形貌缺陷并进行融合,最终形成条纹形态,如图10所示[45],并且试验结果显示激光清洗过的铝合金表面微观形貌对后续的穿透率和焊缝宽度没有显著影响。

图10 激光清洗前后铝合金表面形态影响[45]

Fig.10 Effect of surface morphology before and after laser cleaning[45]

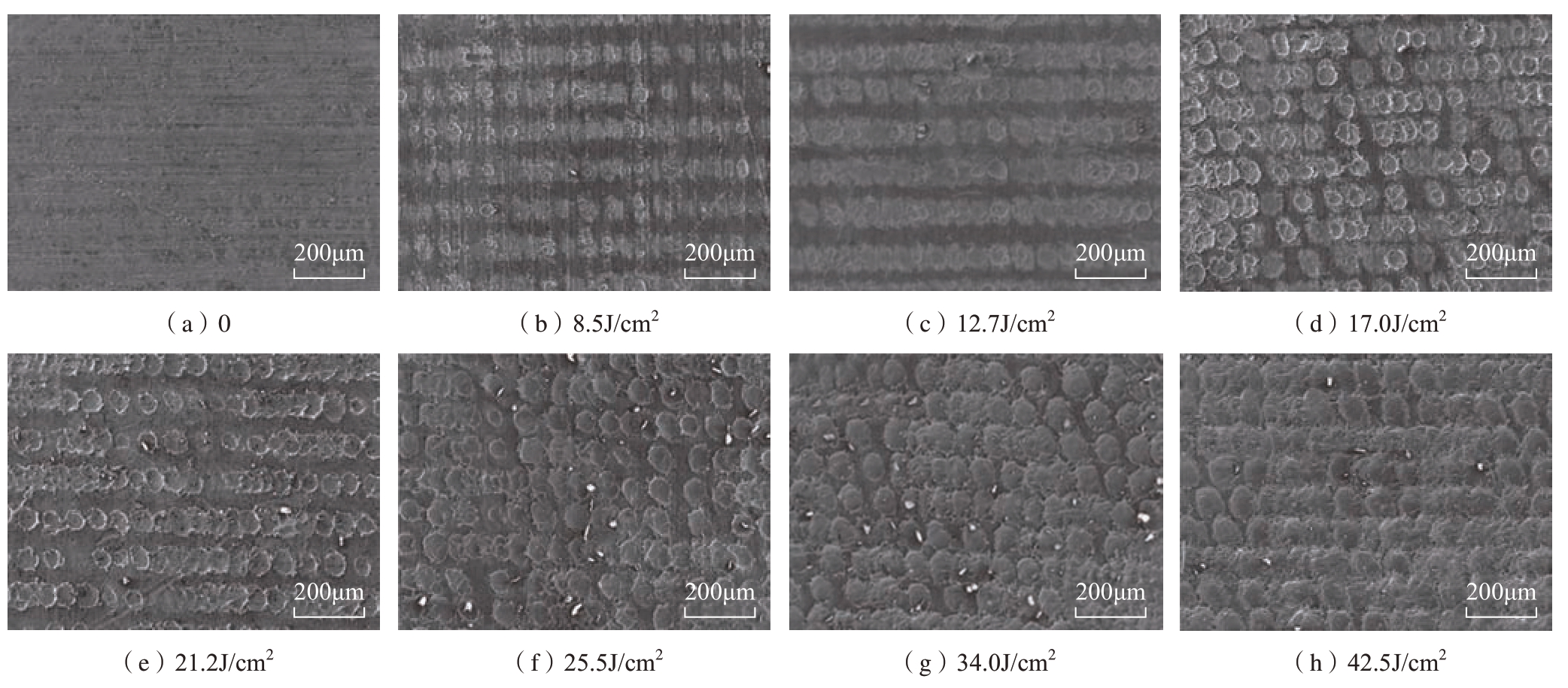

激光清洗铝合金机理研究同步展开,邵壮等[46]使用ANSYS建立了激光清洗5052铝合金表面油漆温度场与应力场的仿真模型,并确定了在激光功率20W,扫描速度600mm/s时铝合金表面油漆清洗完全,且对基底影响极小。Gao等[47]在ABAQUS上建立了激光与材料相互作用的瞬态热力耦合模型,并通过试验共同验证确定了2J/cm2单脉冲激光对6061铝合金材料表面损伤的主要机制是熔化与飞溅。Zhang等[48]通过比较铝合金在不同能量密度下的清洗效果,建立了热力学模型,阐明了清洗机理和等离子体的产生,试验结果表明,激光清洗可以完全去除氧化层,且初始清洗阈值为12.7J/cm2,完全清洗阈值为25.5J/cm2,铝合金表面SEM图如图11所示,在低能量密度下,激光烧蚀引起的相变爆炸是主要的清洗机制,在高能量密度下,除相变爆炸外,蒸发压力引起的冲击效应也会引起氧化层的飞溅和去除。材料热力学仿真模型表明,在低能量密度下,基底蒸发迫使熔融氧化物层被剥离,并在基底表面形成凹坑。在高能量密度下,瞬态能量吸收引起热应力耦合效应,基底与氧化层分离。蒸发压力引起的冲击效应将氧化层去除。铝合金材料吸收了激光的能量,形成等离子体,且等离子体寿命与能量密度呈正相关,当激光能量密度为25.5J/cm2和51.0J/cm2时,其寿命分别为6μs和10μs。不同的激光能量密度决定了激光清洗铝合金材料的机制,随着激光能量密度的不断提高,其主要清洗机制分别为振动作用、烧蚀作用以及气化作用。并且在清洗时防止铝合金发生二次氧化也是需要重视的问题。

图11 不同能量密度下铝合金表面的SEM图像[48]

Fig.11 SEM images of aluminum alloy surface at different energy densities[48]

3 结论

本文面向航空航天材料清洗巨大的工业需求,对比了激光清洗相较于传统清洗方式的优点与特色。综合归纳了激光清洗技术在飞机蒙皮除漆、发动机零部件清洗、材料焊接前预处理领域的工艺参数、清洗效果与清洗后材料表面性能等应用现状,重点分析了碳纤维复合材料、钛合金、铝合金3类航空航天常见材料激光清洗的最佳工艺参数与多机理复合作用,以期为激光技术的完善与提高提供一定的借鉴,达到航空航天领域高精度高稳定性的清洗要求,实现高效、无损的清洗效果。随着今后激光清洗系统设备的不断升级,工艺技术的提升以及精度定位、自动控制、实时检测等相关技术的辅助配合,这种无耗材、无污染的智能清洗工艺在航空航天领域的应用将会更加宽泛。

[1] MOSKAL D, MARTAN J, KUČERA M, et al.Picosecond laser surface cleaning of AM1 superalloy[J].Physics Procedia, 2016, 83:249–257.

[2] 王普强, 吴梦杰, 王豫跃, 等.不同热处理工艺下激光增材制造TC4钛合金组织与性能研究进展[J].航空制造技术, 2020,63(10): 56–65.

WANG Puqiang, WU Mengjie, WANG Yuyue,et al.Research development on microstructure and properties of LAM TC4 titanium alloy with different heat treatment processes[J].Aeronautical Manufacturing Technology, 2020, 63(10): 56–65.

[3] 佟艳群, 任旭东.纳秒脉冲激光清洗理论与技术[M].北京: 科学出版社, 2019.

TONG Yanqun, REN Xudong.Theory and technology of nanosecond pulse laser cleaning[M].Beijing: Science Press, 2019.

[4] 胡久, 马路, 王文全, 等.激光除漆与溶剂除漆对飞机蒙皮零件的性能影响[J].金属世界, 2017(6): 6–9.

HU Jiu, MA Lu, WANG Wenquan, et al.Influence of laser paint removal and solvent paint removal on aircraft skin parts[J].Metal World,2017(6): 6–9.

[5] LI X K, ZHANG Q H, ZHOU X Z, et al.The influence of nanosecond laser pulse energy density for paint removal[J].Optik, 2018, 156:841–846.

[6] 刘玉璠, 焦俊科, 徐子法, 等.激光熔覆制备TiC增强Ni–30Fe–20Al复合材料的组织与性能研究[J].航空制造技术, 2021,64(12): 53–60.

LIU Yufan, JIAO Junke, XU Zifa, et al.Microstructures and properties of TiC reinforced Ni–30Fe–20Al composite prepared by laser cladding[J].Aeronautical Manufacturing Technology, 2021, 64(12): 53–60.

[7] 陆文明, 季建霞, 赵宝华, 等.飞机蒙皮表面的预处理及涂装[J].上海涂料, 2016,54(4): 13–18.

LU Wenming, JI Jianxia, ZHAO Baohua, et al.The pretreatment and coating of aircraft skin surface[J].Shanghai Coatings, 2016, 54(4): 13–18.

[8] 杨明昆, 周仿荣, 马仪, 等.激光除锈技术及其发展现状[J].清洗世界, 2018,34(10): 37–42.

YANG Mingkun, ZHOU Fangrong, MA Yi, et al.Laser derusting technology and its application[J].Cleaning World, 2018, 34(10):37–42.

[9] 宋杨, 王海鹏, 王强, 等.激光精细表面制造工艺研究及应用: 清洗与抛光[J].航空制造技术, 2018, 61(20): 78–86.

SONG Yang, WANG Haipeng, WANG Qiang, et al.Research and application of laser fine surface processing technology: Cleaning and polishing[J].Aeronautical Manufacturing Technology, 2018, 61(20): 78–86.

[10] YE Y Y, YUAN X D, XIANG X, et al.Laser cleaning of particle and grease contaminations on the surface of optics[J].Optik,2012, 123(12): 1056–1060.

[11] 田彬, 邹万芳, 刘淑静, 等.激光干式除锈[J].清洗世界, 2006, 22(8): 33–38.

TIAN Bin, ZOU Wanfang, LIU Shujing,et al.Introduction of rust removed by dry laser cleaning[J].Cleaning World, 2006, 22(8): 33–38.

[12] RAZAB M K A A, MOHAMED NOOR A, SUHAIMI JAAFAR M, et al.A review of incorporating Nd: YAG laser cleaning principal in automotive industry[J].Journal of Radiation Research and Applied Sciences, 2018, 11(4):393–402.

[13] SCHWEIZER G, WERNER L.Industrial 2-kW TEA CO2 laser for paint stripping of aircraft[C]//Proceedings SPIE 2502, Gas Flow and Chemical Lasers: Tenth International Symposium.Bellingham: SPIE, 1995: 57–62.

[14] 靳森, 王静轩, 袁晓东, 等.飞机金属蒙皮以及复合材料表面激光除漆技术[J].航空制造技术, 2018, 61(17): 63–70.

JIN Sen, WANG Jingxuan, YUAN Xiaodong, et al.Laser paint removal technology for aircraft metal skin and composite materials[J].Aeronautical Manufacturing Technology, 2018,61(17): 63–70.

[15] 蒋一岚, 叶亚云, 周国瑞, 等.飞机蒙皮的激光除漆技术研究[J].红外与激光工程, 2018, 47(12): 29–35.

JIANG Yilan, YE Yayun, ZHOU Guorui,et al.Research on laser paint removing of aircraft surface[J].Infrared and Laser Engineering, 2018,47(12): 29–35.

[16] ZHU G D, WANG S R, CHENG W, et al.Corrosion and wear performance of aircraft skin after laser cleaning[J].Optics & Laser Technology,2020, 132: 106475.

[17] 陈翊坤.发动机油路零件激光清洗的工艺研究[D].武汉: 华中科技大学, 2019.

CHEN Yikun.Application of laser cleaning in aircraft parts repair[D].Wuhan: Huazhong University of Science and Technology, 2019.

[18] MARIMUTHU S, KAMARA A M, SEZER H K, et al.Numerical investigation on laser stripping of thermal barrier coating[J].Computational Materials Science, 2014, 88: 131–138.

[19] 罗雅, 王璇, 赵慧峰, 等.焊前激光清洗预处理对TC11钛合金焊接性能的影响[J].表面工程与再制造, 2017, 17(2): 26–28.

LUO Ya, WANG Xuan, ZHAO Huifeng,et al.Effect of laser cleaning pretreatment before welding on welding properties of TC11 titanium alloy [J].Surface Engineering & Remanufacturing,2017, 17(2): 26–28.

[20] 金文涛, 陆安进, 戴忠晨.激光清洗技术在轨道车辆铝合金车体自动焊中的应用研究[J].金属加工(热加工), 2019(9): 17–20.

JIN Wentao, LU Anjin, DAI Zhongchen.Application of laser cleaning technology in automatic welding of aluminum alloy body in rail vehicles[J].MW Metal Forming, 2019(9): 17–20.

[21] ZHOU C, LI H G, CHEN G Y, et al.Effect of single pulsed picosecond and 100 nanosecond laser cleaning on surface morphology and welding quality of aluminium alloy[J].Optics& Laser Technology, 2020, 127: 106197.

[22] MAHARJAN N, ZHOU W, ZHOU Y, et al.Femtosecond laser cleaning for aerospace manufacturing and remanufacturing[C]//2017 Conference on Lasers and Electro-Optics Pacific Rim (CLEO–PR).Piscataway, 2017.

[23] RAUH B, KRELING S, KOLB M, et al.UV–laser cleaning and surface characterization of an aerospace carbon fibre reinforced polymer[J].International Journal of Adhesion and Adhesives, 2018, 82: 50–59.

[24] LIGABO I A, MOTA DE SIQUEIRA R H, DE ANDRADE FERREIRA C C, et al.Pulsed laser damage threshold evaluation of a carbon fiber composite skin and its effects on internal substrates[J].Optics & Laser Technology, 2021,143: 107304.

[25] 占小红, 范喜祥, 高川云, 等.脉冲激光清洗碳纤维增强树脂基复合材料表面研究[J].航空制造技术, 2017, 60(20): 38–42.

ZHAN Xiaohong, FAN Xixiang, GAO Chuanyun, et al.Study on the surface of carbon fiber reinforced epoxy resin composites for pulse laser cleaning technology[J].Aeronautical Manufacturing Technology, 2017, 60(20): 38–42.

[26] 张昂.碳纤维复合材料的激光清洗机理与表面改性研究[D].镇江: 江苏大学,2019.

ZHANG Ang.Research on laser cleaning mechanism and surface modification of carbon fiber reinforced polymer[D].Zhenjiang: Jiangsu University, 2019.

[27] 佟艳群.激光去除金属氧化物的机理与应用基础研究[D].镇江: 江苏大学, 2014.

TONG Yanqun.Study on mechanism and application fundamentals of laser removal of metal oxides[D].Zhenjiang: Jiangsu University, 2014.

[28] 宣善勇.碳纤维复合材料表面涂层激光去除工艺及对其力学性能的影响[J].化工新型材料, 2020, 48(7): 124–128.

XUAN Shanyong.Influence of laser paint stripping process on mechanical property of CFRP laminate[J].New Chemical Materials,2020, 48(7): 124–128.

[29] MAN H C, LI M, YUE T M.Surface treatment of thermoplastic composites with an excimer laser[J].International Journal of Adhesion and Adhesives, 1998, 18(3): 151–157.

[30] XU L Y, LU J R, LI K M, et al.Study on the mechanism of inhomogeneous microdamage in short-pulse laser processing of carbon fiber reinforced plastic[J].Journal of Reinforced Plastics and Composites, 2021, 40(15–16): 568–576.

[31] YANG H, LIU H X, GAO R X, et al.Numerical simulation of paint stripping on CFRP by pulsed laser[J].Optics & Laser Technology,2022, 145: 107450.

[32] 李兴, 管迎春.浅述几种典型激光加工技术在航空制造领域的应用现状[J].航空制造技术, 2019, 62(23/24): 38–45, 65.

LI Xing, GUAN Yingchun.Study on typical laser processing technologies and applications in aeronautical manufacturing[J].Aeronautical Manufacturing Technology, 2019, 62(23/24):38–45, 65.

[33] GAO Z N, BU H C, FENG Y, et al.Strengthening mechanism of Y2O3 nanoparticles on microstructure and mechanical properties of the laser additive manufacturing joint for large thickness TC4 titanium alloy[J].Journal of Manufacturing Processes, 2021, 71: 37–55.

[34] 卓义民, 陈远航, 杨春利.航空发动机叶片焊接修复技术的研究现状及展望[J].航空制造技术, 2021, 64(8): 22–28.

ZHUO Yimin, CHEN Yuanhang, YANG Chunli.Research status and prospect of welding repair technology for aero-engine blades[J].Aeronautical Manufacturing Technology, 2021,64(8): 22–28.

[35] LI Z C, ZHANG D H, SU X, et al.Removal mechanism of surface cleaning on TA15 titanium alloy using nanosecond pulsed laser[J].Optics & Laser Technology, 2021, 139: 106998.

[36] WEN J Z, LI Y Q, FAN J Y, et al.Pulsed laser cleaning of resin-based surface coating on the titanium alloy substrate[J].AIP Advances,2021, 11(11): 115212.

[37] TURNER M W, SCHMIDT M J J, LI L.Preliminary study into the effects of YAG laser processing of titanium 6Al–4V alloy for potential aerospace component cleaning application[J].Applied Surface Science, 2005, 247(1–4): 623–630.

[38] WANG X, XU M Y, WANG Z W, et al.Properties of jet-plated Ni coating on Ti alloy(Ti6Al4V) with laser cleaning pretreatment[J].Metals, 2019, 9(2): 248.

[39] 甘武奎, 彭金贵, 李仕豪, 等.铝合金选区激光熔化精密成形及其在航空领域的应用[J].航空制造技术, 2019, 62(16): 53–63.

GAN Wukui, PENG Jingui, LI Shihao, et al.Aluminum alloy selective laser melting precision forming technology and application in aviation field[J].Aeronautical Manufacturing Technology,2019, 62(16): 53–63.

[40] ZHANG F D, LIU H, SUEBKA C, et al.Corrosion behaviour of laser-cleaned AA7024 aluminium alloy[J].Applied Surface Science,2018, 435: 452–461.

[41] CAO X, WALLACE W, POON C,et al.Research and progress in laser welding of wrought aluminum alloys.I.laser welding processes[J].Materials and Manufacturing Processes, 2003, 18(1): 1–22.

[42] TONG Y Q, HUANG J Y, WU X Y,et al.Transient elastic deformation detection on the metal surface induced by nanosecond laser pulse[C]//Proceedings of SPIE 10153, Advanced Laser Manufacturing Technology, Bellingham:SPIE, 2016.

[43] 黄建宇.6061铝合金焊接前纳秒激光表面预处理机制与实验研究[D].镇江: 江苏大学, 2018.

HUANG Jianyu.Research on pretreatment mechanism and experiment of 6061 aluminum alloy by nanosecond laser before welding[D].Zhenjiang: Jiangsu University, 2018.

[44] 王利华, 王少阳, 程银芬, 等.铝合金激光清洗表面的形貌与元素分布研究[J].热加工工艺, 2020, 49(20): 102–106.

WANG Lihua, WANG Shaoyang, CHENG Yinfen, et al.Research on surface morphology and element distribution of aluminum alloy after laser cleaning[J].Hot Working Technology, 2020,49(20): 102–106.

[45] LIU B W, WANG C M, MI G Y, et al.Oxygen content and morphology of laser cleaned 5083 aluminum alloy and its influences on weld porosity[J].Optics & Laser Technology, 2021,140: 107031.

[46] 邵壮, 王涛.基于ANSYS的激光除漆技术数值模拟研究[J].激光与红外,2021, 51(10): 1294–1299.

SHAO Zhuang, WANG Tao.Numerical simulation of laser paint removal technology based on ANSYS[J].Laser & Infrared, 2021, 51(10):1294–1299.

[47] GAO J X, CAO Y Z, LU L H, et al.Study on the interaction between nanosecond laser and 6061 aluminum alloy considering temperature dependence[J].Journal of Alloys and Compounds,2022, 892: 162044.

[48] ZHANG G X, HUA X M, HUANG Y, et al.Investigation on mechanism of oxide removal and plasma behavior during laser cleaning on aluminum alloy[J].Applied Surface Science,2020, 506: 144666.