激光是一种受激辐射相干光源,具有高亮度、高方向性、高单色性和高相干性的特点,且具有极好的空间和时间控制性能。激光加工通过激光束与材料的相互作用实现对材料的加工,是一种高效、可控的加工方法。激光切割、激光焊接等常规激光加工技术在工业领域已得到较为广泛的应用,随着激光技术的发展,激光加工技术面向超快激光加工、微纳结构加工、激光增材制造、激光表面改性等领域不断扩展,促进了相关产业的技术革新与升级。将激光与其他技术相结合,复合成为一种新的加工方式是另外一种发展路线。激光复合加工是以激光加工工艺为基础,按照工艺对加工结果影响的主次可以分为3类:第1类其他能场辅助激光加工,改善激光去除材料过程中的性能,降低加工过程中的热影响,提升加工质量,如水辅助激光加工、化学液辅助激光加工等;第2类激光作为辅助能场改变材料的性能,提升与之复合的加工工艺的质量与效率,如激光辅助化学刻蚀、激光辅助切削、激光辅助磁流变抛光等;第3类是激光与其他能场复合协同作用,发挥各自的优势,如水导激光加工、激光电火花加工等复合加工工艺。

目前激光复合加工技术蓬勃发展,在工程陶瓷、颗粒增强复合材料和纤维增强复合材料等先进材料的加工中展现出高效率、高质量、低损伤、低成本的优势。本文针对激光加热辅助切削、水导激光加工与激光复合探针纳制造3种激光复合去除加工技术的特点与应用进行了综述,并指出了各自的不足和未来的发展方向。

1 激光加热辅助切削技术

随着材料科学技术的发展,材料的成分越来越复杂、性能越来越优异,这对其加工质量的要求也越来越高,使得加工难度增大。高性能材料的加工去除率低,刀具磨损大,加工费时且成本高。为了解决难加工材料的切削加工难题,目前常采用以下解决思路:一是改进目前的加工工艺,如高速切削技术、低温切削技术等;二是开发新型刀具,针对新材料与工艺设计新材质、新涂层与新槽型等;三是采用辅助切削技术,如超声辅助、振动辅助与加热辅助切削技术等。其中,加热辅助切削技术通过提升材料的局部温度来改善材料的可加工性能,激光因光束质量好、能量密度高、易于控制等优点成为首选的热源,在高温合金、钛合金、陶瓷材料、复合材料等多种难加工材料的加工中展示了较大的优势。

1.1 加工机理研究

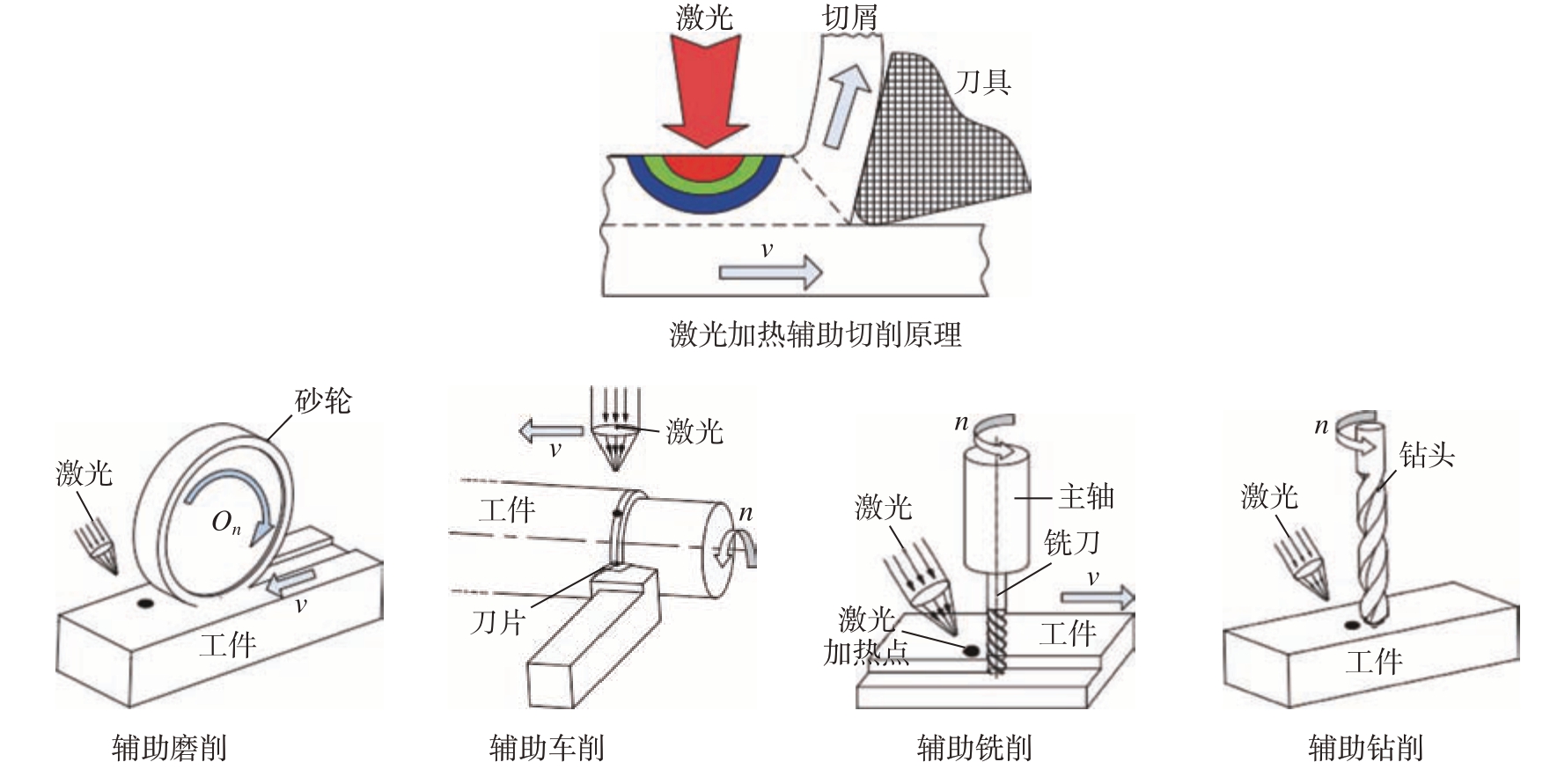

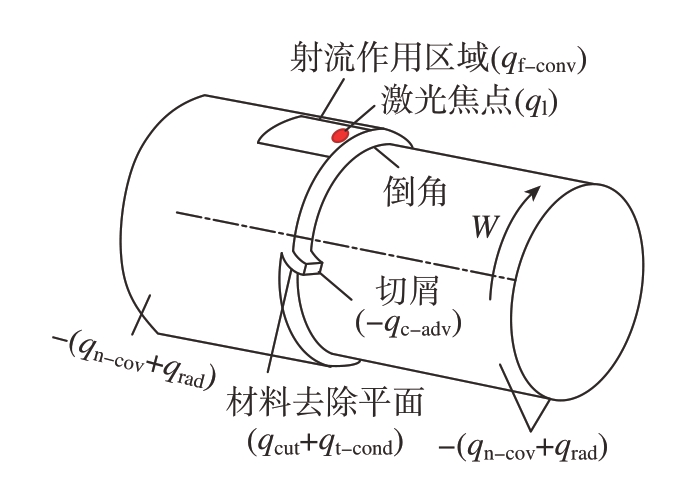

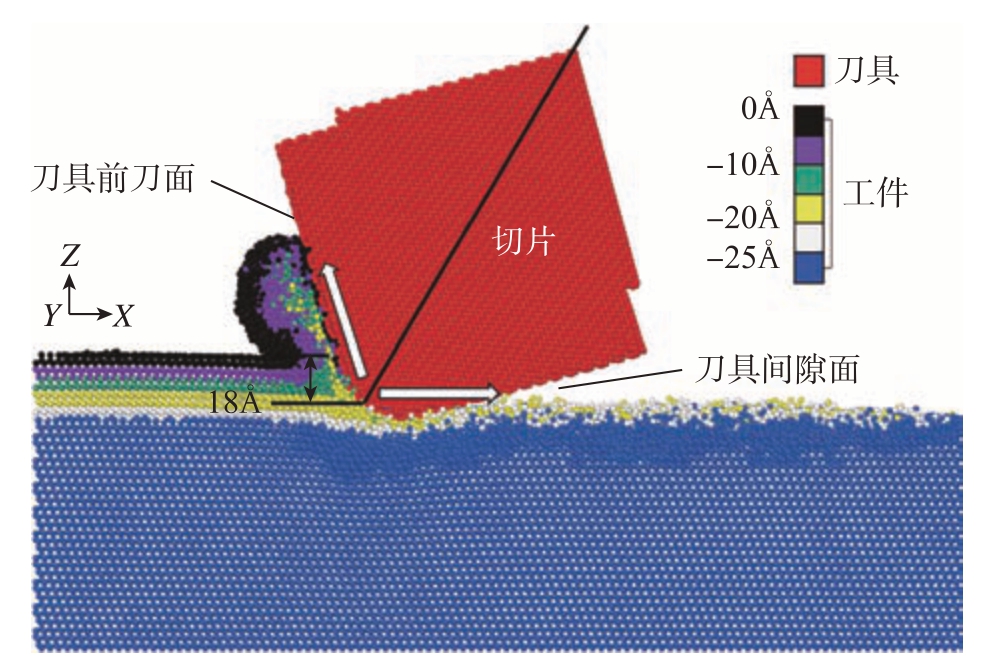

激光加热辅助切削 (Laser assisted machining,LAM)是加工难加工材料的一种有效方法,激光作用于材料后改变其性能,达到降低切削力,减少表面裂纹产生,提高刀具寿命、生产效率及加工表面质量的目的。加工形式主要包括激光加热辅助车削(Laser assisted turning,LAT)、激光加热辅助铣削 (Laser assisted milling,LAML)、激光加热辅助钻削 (Laser assisted drilling,LAD)与激光加热辅助磨削 (Laser assisted grinding,LAG)等。激光加热辅助切削示意图如图1所示。

图1 激光加热辅助切削原理与加工方式

Fig.1 Principle and processing method of laser assisted machining

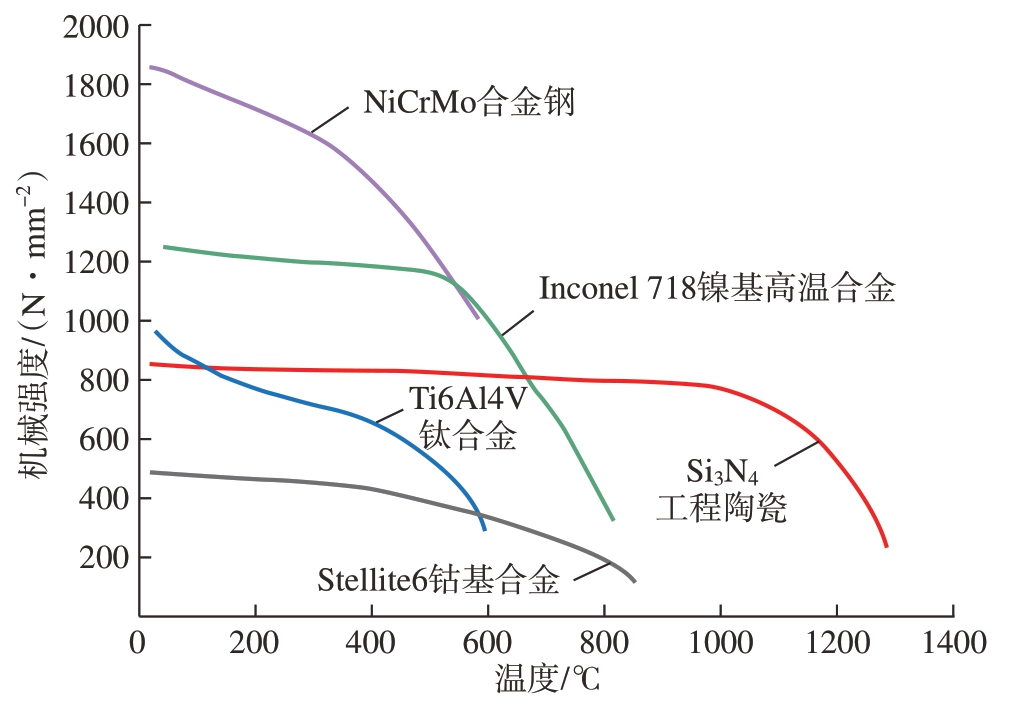

当高功率的激光照射到工件后,入射区域迅速升温,再逐渐传导至工件内部。不同材料的抗拉强度随温度变化如图2所示[1]。材料通常在一定温度内保持较高的强度,当温度超过一定值后强度迅速降低。利用材料的这一特性,激光加热辅助切削技术将工件局部温度升高到材料强度下降的温度,然后用刀具加工。由于切削刀具材料的优化选择,使得其在材料温度变化范围内的力学性能受温度影响较小,从而达到提高加工效率和质量的目的。不同材料加热后的特性不同,因此其加热辅助切削机理有所区别。

图2 温度对不同材料机械强度的影响规律[1]

Fig.2 Influence of temperature on mechanical strength of different materials[1]

大多数金属材料在500~900℃之间会发生强度和硬度的剧烈变化。对工具钢材料进行LAM的试验研究表明,材料的强度降低、延展性提高,产生的切屑由粗糙断续的小切屑转变为平滑连续大切屑[2]。LAML过程是断续切削,切屑黏着在刀具的切削刃位置,当刀具与工件间断接触时产生的新切屑与之前的切屑焊在一起,从而产生连续的切屑[3]。

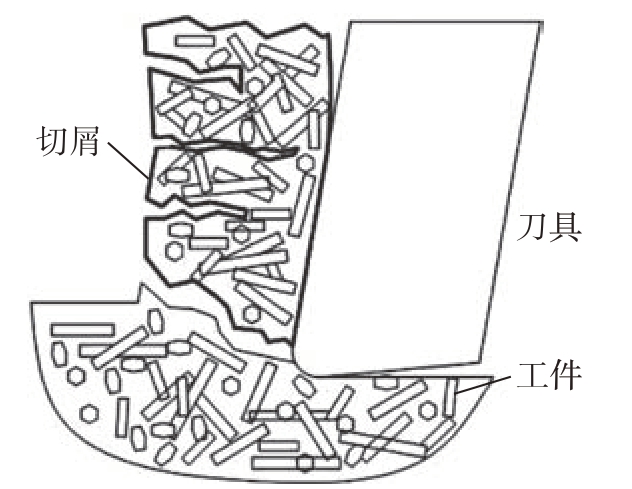

对于陶瓷材料,材料受热后断裂韧性降低、延展性增加,脆性转变为塑性。例如热压烧结氮化硅陶瓷,晶粒边界含有玻璃相,温度超过1000℃后,在刀具的作用下,氮化硅晶粒在黏性降低的玻璃相中流动,由此产生塑性变形,如图3所示[4]。莫来石陶瓷与氮化硅陶瓷结构不同,晶粒间不含玻璃相,材料在高温高应力下产生一定的黏性流动与塑性变形,并在位错运动与脆性断裂共同作用下被刀具去除。刀尖与材料接触区域的塑性作用会降低脆性裂纹提升表面质量[5]。

图3 氮化硅陶瓷切屑形成原理示意图[4]

Fig.3 Schematic diagram of silicon nitride ceramic chip formation[4]

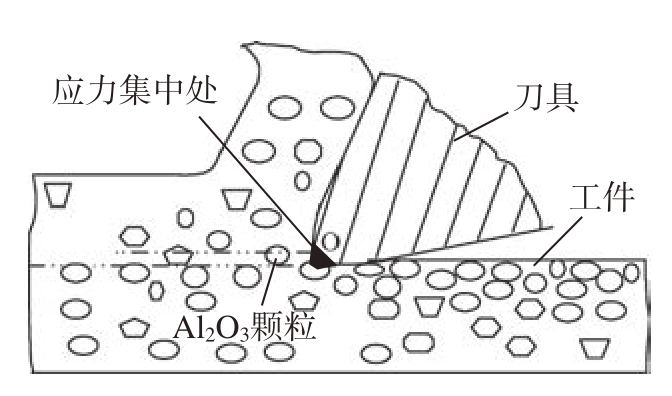

对于颗粒增强复合材料,温度升高后材料基体软化,刀具与工件接触位置出现高应力与应变,高硬度的颗粒在应力的作用下被挤入基体或者挤出进入切屑中,从而在已加工表面出现孔洞或者挤入的颗粒点,如图4所示[6]。

图4 颗粒增强复合材料LAM加工机理[6]

Fig.4 LAM processing mechanism of particle reinforced composite[6]

1.2 加工理论及仿真研究

对于塑性材料如高温合金来说,局部温度的升高降低了材料的强度、硬度与剪切区的应力[7],从而导致切削力的降低。影响加工的关键参数是切削区的温度,对于高温合金Inconel 718材料,将主切削区温度提高至540℃左右,加工比能比常规加工降低35%,表面粗糙度和刀具磨损分别降低了22%和23%[8]。而对于Waspaloy高温合金材料,合适的材料去除温度范围为300~400℃,可以使刀具寿命提高50%[9]。对于热压陶瓷等脆性材料,如氮化硅陶瓷[10],加热的目的是使材料的屈服强度降低到小于材料的断裂强度,当切削区达到1400℃左右,玻璃相晶界的黏性降低,氮化硅晶粒开始滑移旋转,玻璃相围绕氮化硅晶粒流动,产生塑性变形。当温度达到1043℃左右后,莫来石陶瓷在高温高应力条件下位错运动产生的塑性变形与脆性断裂的共同作用下使材料去除[5]。由此可见激光加热辅助切削的关键是将切削区温度控制在稳定的温度,而且不同材料理想的切削区温度不同。而材料的热导率、比热等热物理参数随温度发生变化,激光吸收参数还受到工艺参数、表面质量、纹理、氧化状态和温度变化等因素的影响[11],因此如何获得准确的温度并稳定控制是加工的关键。

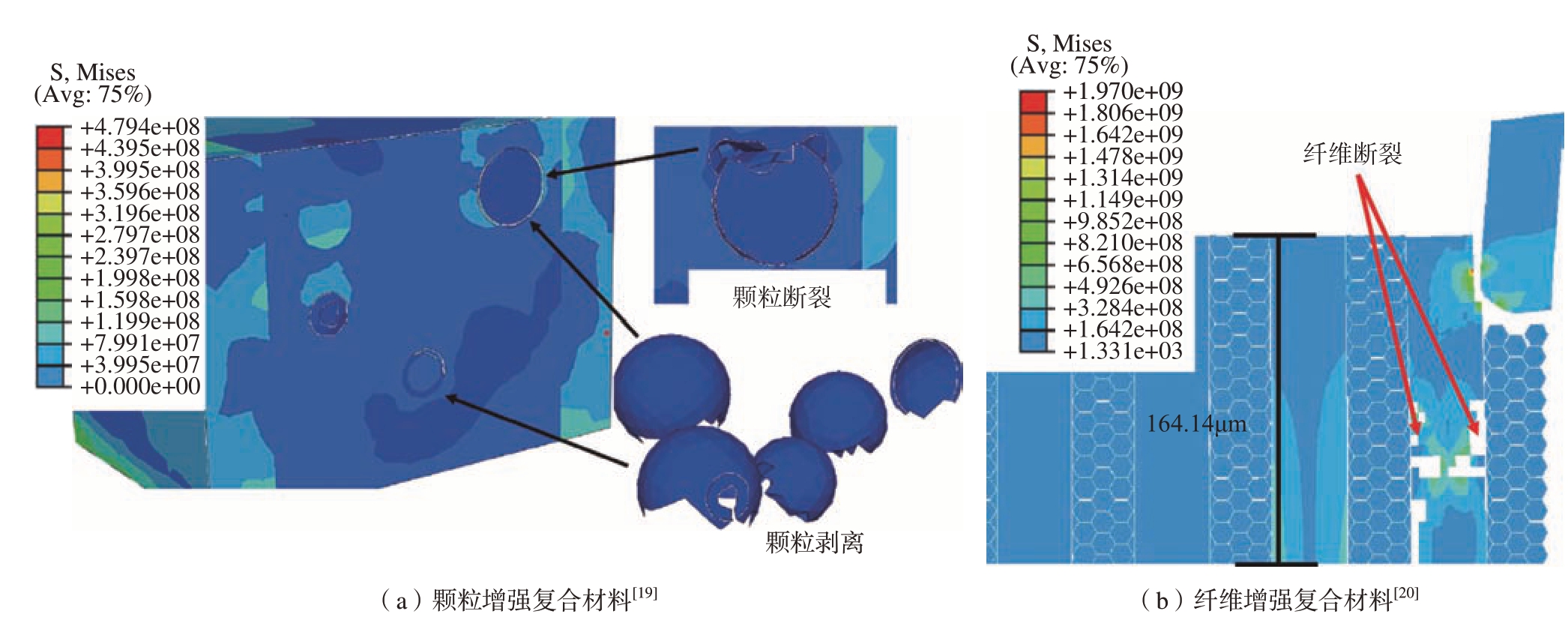

建立温度场模型是分析加工热传导过程,选择工艺参数的主要方法,Rozzi等[12]基于有限体积法建立了不透明圆柱形工件的三维瞬态传热模型,仿真获得了LAM氮化硅棒料的温度分布,并通过测量表面温度进行了验证,如图5所示。Tian等[13]提出了一个针对复杂几何特征工件LAM的热模型,根据热模型预测设计的LAM试验成功地加工了具有复杂特征的氮化硅零件。Ren等[14]考虑了刀具与工件的热传动,在获得工件温度分布的基础上可以得到刀具的温度分布。此外加热过程中能量的累积、热辐射与对流也对激光加热的温度场产生影响[15]。目前的模型通常忽略切削生热或者采用简化的模型将切削热作为一个边界条件,然而材料的可加工性能、切屑形态的变化取决于激光热场与切削过程两者耦合的温度与应力场,如图6所示,需要充分考虑两者的相互影响、相互作用过程才能建立准确的瞬态切削温度场模型。

图5 LAM过程中的传热条件[12]

Fig.5 Heat transfer conditions in LAM process[12]

图6 激光温度场与切削温度场耦合

Fig.6 Coupling of laser heating field and cutting temperature field

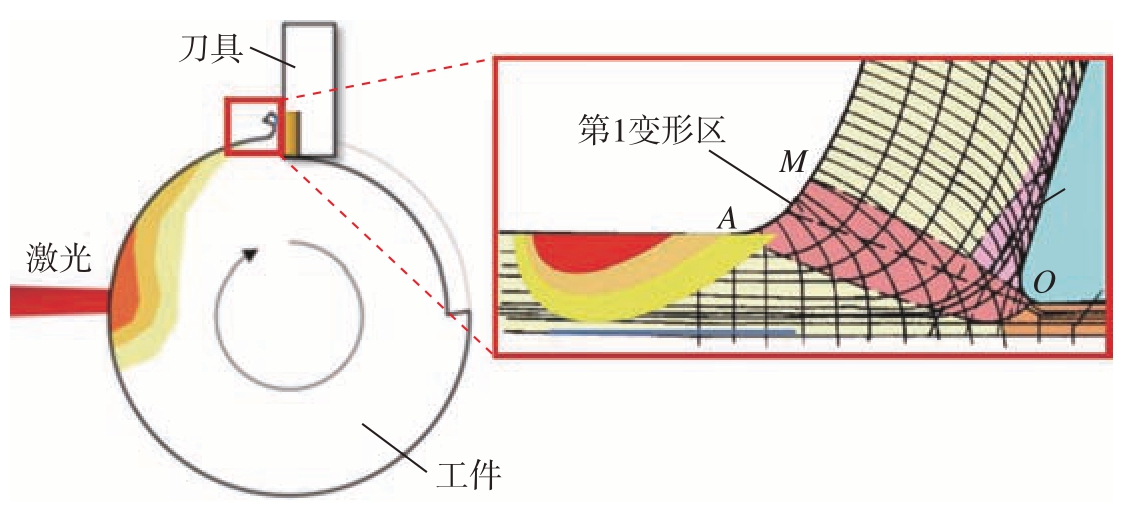

为了研究LAM不同材料的加工机理,分析激光参数对加工过程的影响规律,研究人员从多个尺度建立切削过程模型,分析切屑形态、已加工表面形成的影响规律。对于金属材料通常采用有限元分析 (Finite element analysis,FEA)方法,选取切削区域的局部位置,通过设定局部位置的初始温度模拟激光的加热作用,初始温度通常提取自温度场仿真结果或者试验值。TC4钛合金LAM仿真如图7(a)所示[16],模拟了切屑的形成过程,仿真结果表明,激光光斑中心与刀尖接触点的距离是影响切削力的主要参数,同时切削力可以降低50%。

为了研究陶瓷材料切屑断裂的过程及晶粒间的裂纹扩展,通常建立微观尺度模型。Tian等[17]在温度场模型的基础上,建立了多尺度LAM氮化硅陶瓷模型,如图7(b)所示,晶粒连续单元间的黏性单元表示氮化硅的玻璃相,因此可以分析切削过程中的断裂过程。分析了切削速度、进给量等工艺参数对切削力大小的影响,并可对参数进行优化。Yang等[18]采用离散单元法 (Discrete element method,DEM)与有限元分析结合的方法建立模型,粒子簇为氮化硅材料组织,用黏合单元的断裂模拟加工过程中裂纹形成过程与扩展,如图7(c)所示。

图7 激光加热辅助切削过程仿真

Fig.7 Simulation of laser assisted machining process

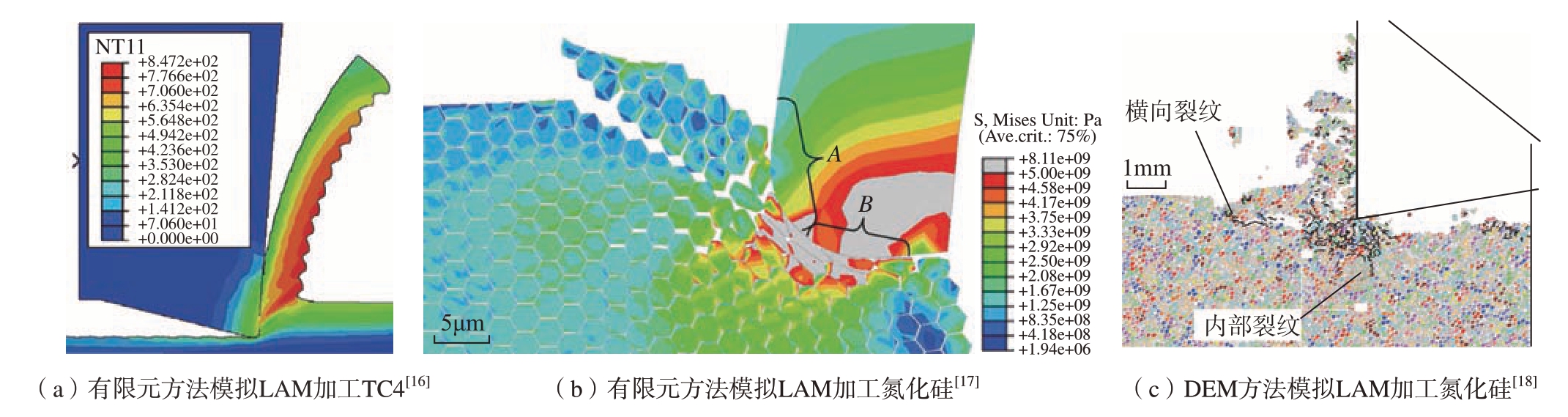

对于复合材料,模拟激光加热对颗粒或者纤维断裂、剥离的影响因素,分析激光加热后机理及微观缺陷的不同是关注点。Dandekar等[19–20]建立了多尺度的三维有限元模型,模拟了复合材料加工的亚表面损伤和切削力,该模型利用热弹塑性失效和内聚力模型预测颗粒增强复合材料的破损,得到多相模型的破坏深度,其深度随着切削力的增大而增加,预测颗粒及纤维断裂、界面剥离、空位形成等过程,如图8所示。对于激光加热辅助微切削,通常采用分子动力学的方法模拟激光加入对材料延展性的影响规律,预测切削力与刀具磨损,同时可以描述金刚石刀具石墨化的过程,单晶硅的加热微切削分子动力学仿真如图9所示[21]。

图8 激光加热辅助切削导致的亚表面损伤

Fig.8 Simulation results of LAM for sub-surface damage

图9 金刚石微切削分子动力学模拟[21]

Fig.9 Molecular dynamics simulation of diamond micro-LAM[21]

1.3 试验研究

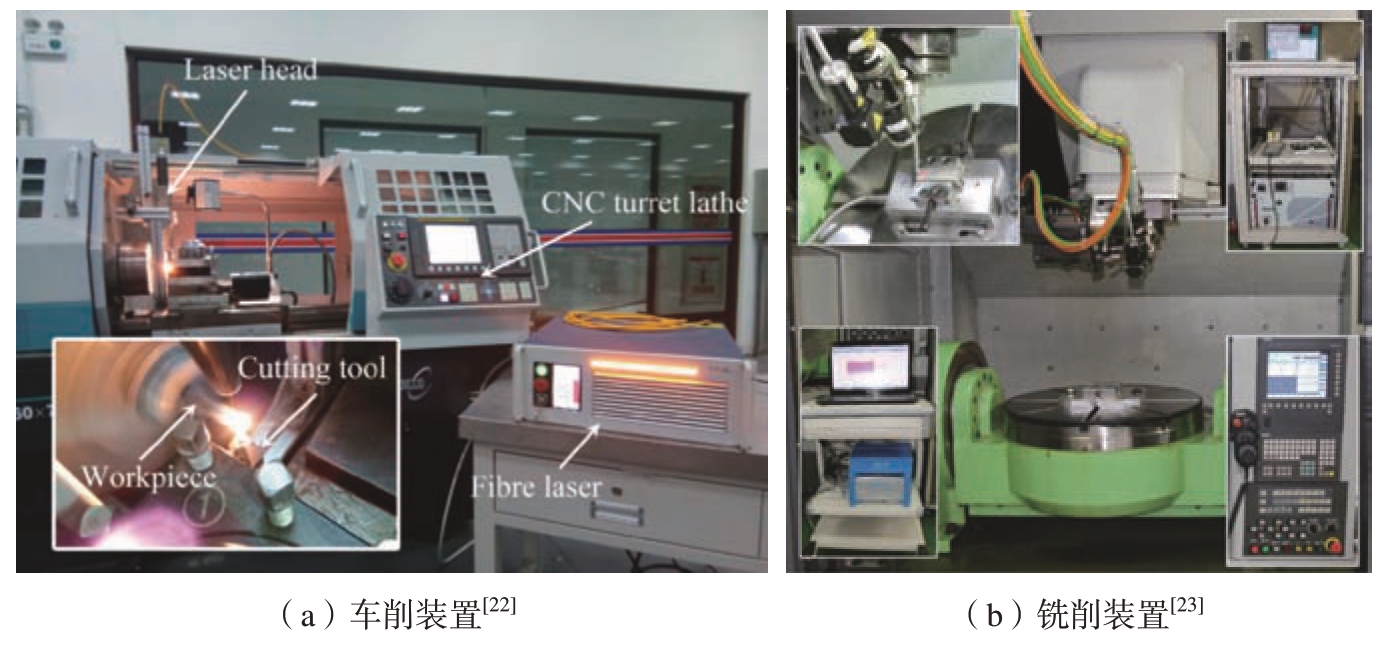

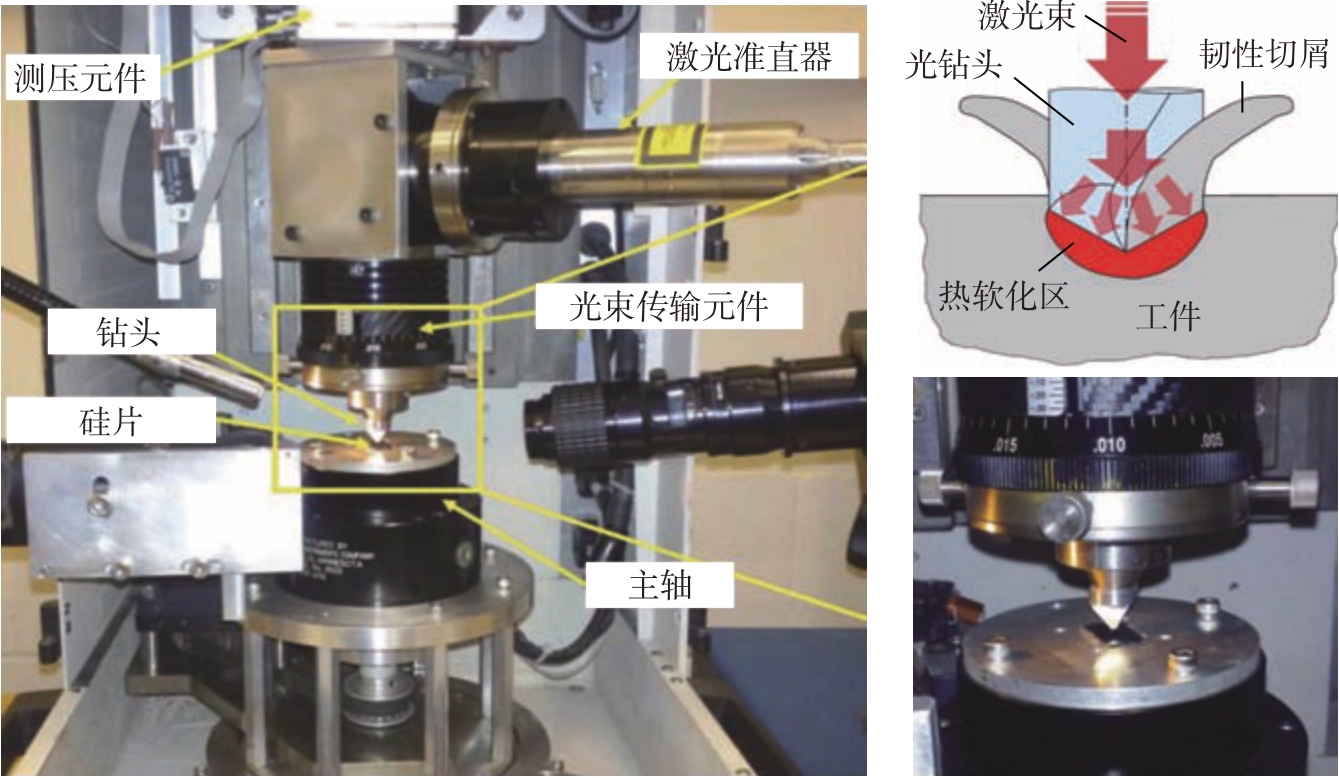

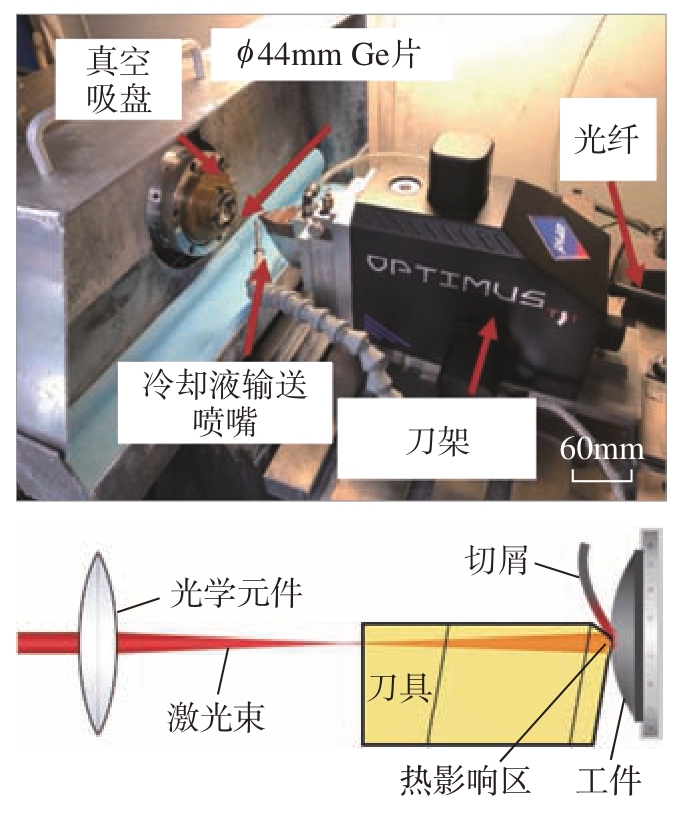

目前研究中所使用的加热辅助加工装备通常由车床或者铣床改装,通过夹持装置固定激光头并且能够调整与工件的相对位置。车削时可以采用机械手或者将激光头固定在溜板箱之上,随着刀具共同进给,如图10(a)所示[22]。铣削装备相对复杂,当涉及刀具轨迹运行时,激光热源很难跟随刀具运动。需要一个额外的控制轴来控制激光模块,使激光聚焦至合适的工件位置,如图10(b)所示[23],因此目前辅助铣削设备大多用于简单的刀具轨迹加工和单向加工。激光加热辅助钻削可以降低钻削时间[24],但由于钻削过程中钻头需要进入工件内部,仅能在加工的初始阶段起到作用。为了解决激光照射工件内部的问题,可以使用相对激光透明的金刚石钻头,将激光导入材料切削区的位置,如图11所示[25]。Micro-LAM公司研制了激光辅助金刚石车削装备,但是与通常的辅助车削装备不同,激光透过金刚石刀具直接照射在切削区的位置,避免了热传导过程带来的能量损失,但是只能使用相对激光透射率较高的金刚石刀具,如图12所示[26]。

图10 激光加热辅助切削装备

Fig.10 Laser assisted machining equipment

图11 激光加热辅助钻削设备[25]

Fig.11 Laser assisted drilling equipment[25]

图12 激光加热辅助金刚石车削装置[26]

Fig.12 Laser assisted diamond turning device[26]

影响激光加热辅助切削加工质量的因素主要包括加工材料性能、激光参数 (激光功率和光斑直径)、加工参数(切削速度、进给量、切削深度等)和激光相对刀具位置参数等。工艺参数的选择最终会影响切削力、表面粗糙度、材料去除率、亚表面损伤、刀具寿命与加工成本等。研究人员通过大量的试验获取工艺参数对加工结果的影响规律,并进行工艺参数优化。

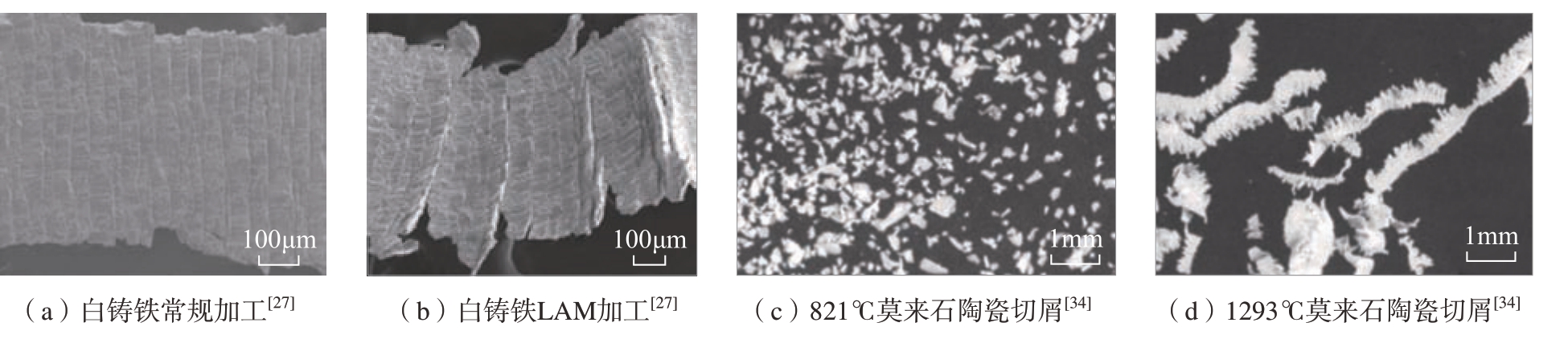

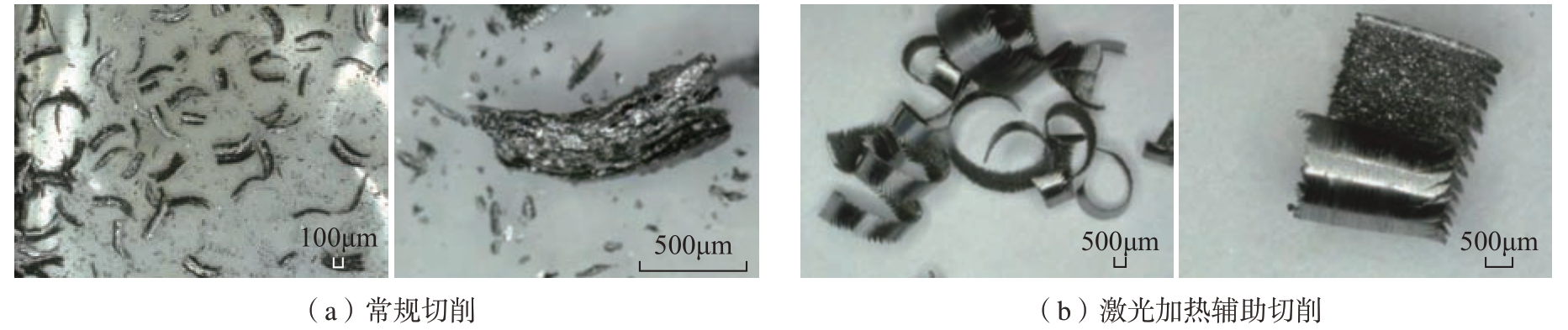

Masood等[27]进行了Cr27高铬铸铁的LAM试验研究,通过激光加热可以降低24%的切削力,激光能量的增加使切削后表面硬度提高;在蠕墨铸铁的LAM试验研究中,将温度提升至400℃,在不影响已加工表面组织的前提下可以将进给量提升至0.15mm/r,同时可提升刀具寿命60%,节约20%的加工成本,切屑对比如图13(a)和(b)所示。Dandekar等[28]进 行 了Ti–6Al–4V的LAM研究,将激光加热温度提升至250℃后,在激光加热不影响材料性能的前提下,提高刀具寿命1.7倍,并通过提升加工效率降低30%的加工成本。通过对氮化硅、氧化锆、莫来石等陶瓷材料的加工试验研究,获得了工艺参数对加工结果的影响规律[29–31]。总的来说,刀具与所加工的材料匹配后,在不引起材料与刀具损伤的前提下,切削力与刀具磨损随激光加热温度的升高而降低。已加工表面的残余应力通常是压应力,有助于提高材料的疲劳寿命与强度。

LAM技术可以改变切屑的状态,Tadavani等[8]进行了Inconel 718的加热辅助切削研究,将获得的切屑与常规加工进行了对比,切屑是螺旋状半连续切屑,通过激光照射与局部加热,切屑变得弯曲与连续。切屑剪切角减小,切屑厚度增加[32]。对于氮化硅陶瓷的加热辅助加工可以改善切屑形态,由断续切屑变为连续切屑[33]。莫来石不同加工的条件的切屑状态如图13(c)和(d)所示[34],切屑状态的变化证明了脆性材料塑性转变的过程,降低切削力的波动,降低已加工表面的粗糙度。此外对于金属铍来说,切屑状态的改变还有其他的意义。金属铍具有低密度、高熔点、高比强度和高比刚度等特征,一直是发展核工业和航空航天事业的关键材料,常规切削加工通常产生粉末与颗粒混合切屑,加工后出现表面裂纹、崩边的现象。金属铍储量少,价格昂贵,此外加工过程中产生的粉尘具有毒性。而通过LAM技术,可以将粉末与碎屑转变为连续切屑,切屑变化如图14所示,可以提升加工质量,解决切屑清洗、难以收集的问题,并且通过切屑回收技术使金属铍的回收变为可能。

图13 激光加热辅助切削切屑形态变化

Fig.13 Morphology change of chip in laser assisted machining

图14 金属铍的切削切屑形态变化

Fig.14 Morphology change of chip in machining beryllium metal

加工经济性能决定LAM技术是否可在工业上应用。Anderson等[35]采用LAM技术加工了Inconel 718,在试验分析的基础上,综合考虑设备运行工时、刀具及激光费用,加工成本与采用硬质合金刀具常规加工相比节省66%,与陶瓷刀具相比费用节省了50%。同时对P550不锈钢进行了LAM试验研究,加工成本可以降低20%~50%[36]。

1.4 小结

激光加热辅助切削技术为难加工材料的加工提供了一种可选择的解决方案,为应对材料技术的发展提供了技术储备,对提升加工质量、降低零件成本以及推进制造技术的进步具有重要的科学意义、技术价值和经济效益。然而目前该技术的商业应用很少,存在以下的问题。

(1)缺少成熟的商用设备。由于加工工艺涉及激光参数与切削工艺参数的选择与优化,影响因素多,很难保证加工结果的稳定与一致。缺少保证加工顺利进行的专用加工装备及与其配套的工艺规划方法。

(2)激光与切削方式的集成方法缺乏创新。激光加热辅助车削技术相对成熟,而加热辅助铣削或者钻削由于激光很难直接到达切削区域,通常通过热传导或者整体加热的方式提升切削区温度,造成能量的损耗及其他加工区域的损伤,如何改进工艺,提升加热效率是存在的问题。

基于上述问题,未来激光加热辅助切削可能的研究方向包括3个方面。

(1) 研制激光加热辅助切削智能装备。研制集成激光参数智能调整、工艺规划和加工过程监测的一体化加工装备,实现激光对加工工艺的自适应,降低激光系统的加入所引起的工艺繁杂,提升加热温度控制的稳定性。

(2)改进激光与切削复合方式。改进激光与铣削、钻削的复合方式,研究激光调控方式并设计集成装置使激光能量能够高效进入切削区域,高效改善材料的可加工性能。

(3) 激光与微切削技术复合是发展的方向之一。由于加工尺度不同,常规尺度的加热辅助切削机理会有所不同,因此需要对加热辅助微切削机理进行更深入的研究,通过多尺度模型或者分子动力学的方法帮助理解微纳尺度下激光加热作用与加工表面形成的机理,从而拓宽加热辅助切削技术的应用范围。

2 水导激光加工技术

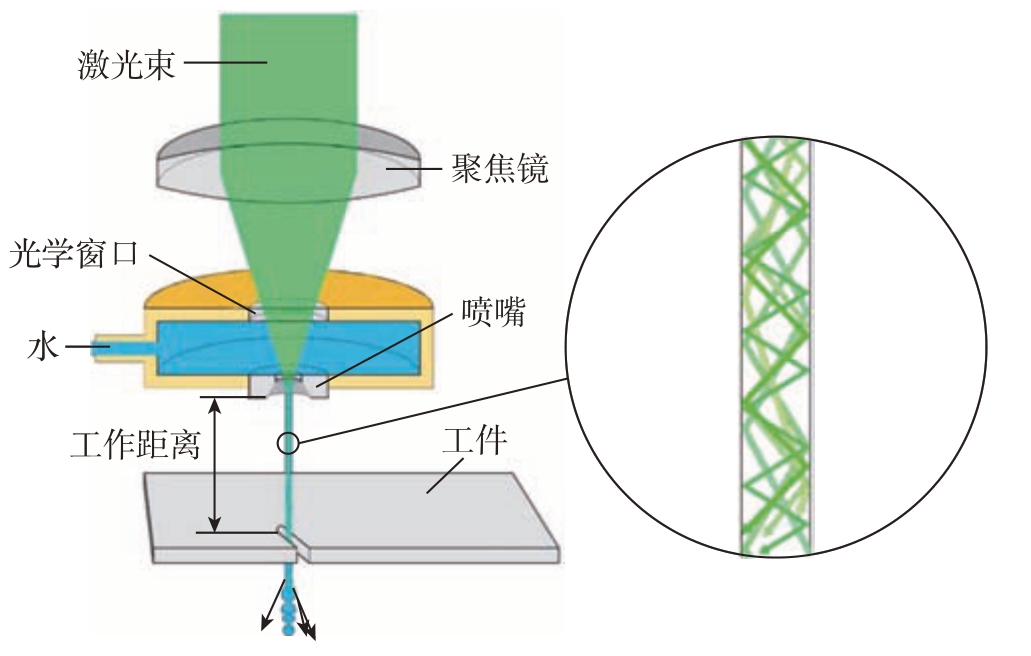

随着精密医疗、航空航天、半导体以及核能等领域的快速发展,对关键零部件的性能要求越来越高,相应地对加工方法和加工能力提出了更高要求。在零部件的制孔、刻划以及切割等加工领域,激光加工相对传统加工方法具有无应力、高精度、高效率以及污染小等优势,但同时也存在热影响区、微裂纹、重铸层等热力加工手段的共有缺陷。为减小激光加工过程导致的热损伤,研究人员尝试将激光与水进行结合,开发激光–水复合加工系统。1993年,Richerzhagen[37]开发了水射流导引激光加工,将高速水射流的光波导应用于加工领域。相对于液芯激光波导加工[38]、水下激光加工[39]、水射流辅助共轴激光加工[40]和液滴辅助激光加工[41]等其他水辅助激光加工技术,在水导激光加工过程中不仅射流的冲刷和冷却作用显著,加工表面的能量分布也最为均匀,目前已经投入商业化应用。

2.1 形成原理

1841年,Colladon[42]发现光可沿着弯曲的水射流传输,首次证明了水射流导引光的可能性。探究水导引光的原理发现,由于水的折射率大于空气,当激光在水射流中传输时存在一全反射临界角,小于该临界角的入射光即在水和空气的交界面发生全反射,从而被限制在水射流中传输[43]。在水导激光的形成过程中,聚焦激光束先后通过空气层、玻璃窗口和水层,最终在喷嘴端面附近与耦合腔形成的高速微射流耦合,形成向下稳定传输的耦合能束,如图15所示[44]。根据加工要求的不同,射流直径一般在25~150μm。随射流到达加工表面的激光能量被材料吸收,产生的热量熔化、蒸发加工区域材料,并使其以气泡、熔渣、等离子体等形式从基体分离去除。相对于传统激光加工技术,水导激光的工作距离更大,工件表面无明显的毛刺、重铸层、微裂纹和热影响区等加工导致的损伤。在工作距离内,激光在射流中的多次全反射使截面能量呈“平顶型”分布,从而使得加工截面几乎无锥度。水导激光加工过程中的水射流压力一般不大于50MPa,不足以对材料实现冲击去除,主要用于传输激光能量、冲刷残渣以及冷却加工区域。

图15 水导激光加工技术工作原理[44]

Fig.15 Working principle of water-jet guided laser processing technology[44]

2.2 加工理论与仿真研究

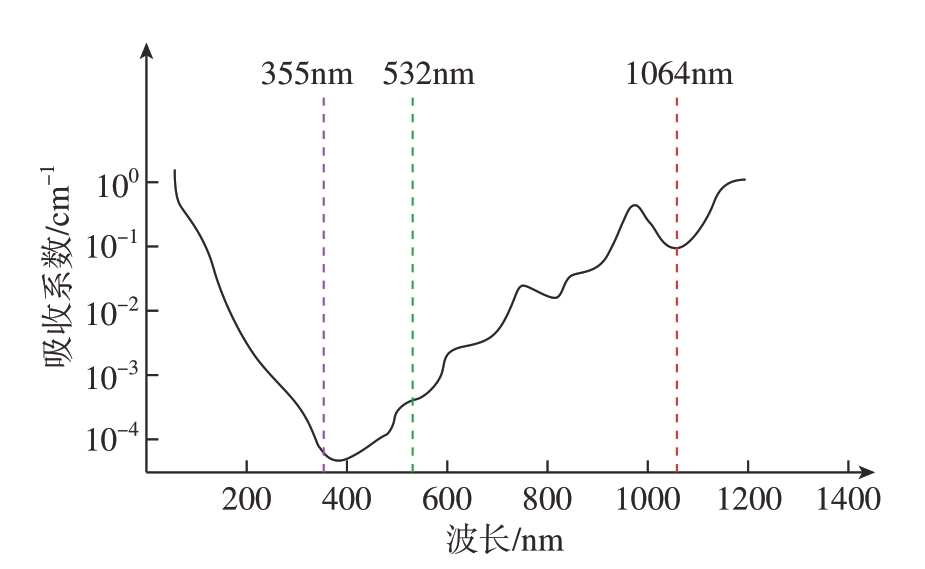

水导激光加工技术的优越性引起学者们广泛的研究兴趣,针对水导激光形成、传输以及加工过程等进行的原理性分析为实际应用提供了理论依据。Anantharamaiah[45]对喷嘴的结构形式及其周边的流场分布进行了仿真分析,结果表明水导激光加工需要稳定的“缩流”,该射流直径约为喷嘴直径的80%。“下锥形”喷嘴是水导激光加工最合理的喷嘴结构,且喷嘴的毛细长度不应大于直径的70%。Zhang等[46]研究射流冲击加工表面后形成的流场发现,随着距射流轴线距离的不断增大,水射流扩散形成的液流膜换热系数逐渐减小,这对研究加工过程中的热量交换具有指导意义。对于激光在水射流中的损耗,水本身会对激光能量产生线性吸收,吸收系数随波长的变化关系如图16所示[47],衰减后的激光能量与传输距离存在以下关系。

图16 水对不同波长激光的吸收系数[47]

Fig.16 Absorption coefficient of water for different wavelength laser[47]

式中,I0为初始激光能量;Ix为经过水层x衰减后的激光能量;x为传输距离;Δ为吸收系数的倒数。而当激光功率超过一定值后,激光在水中产生受激拉曼散射,造成激光能量的非线性损耗。在此研究基础上,Brecher等[48]通过优化加工参数,首次将5kW的大功率激光与水射流成功耦合。对于激光与水射流的耦合,李春奇[49]系统地研究了成功耦合的条件:聚焦后的焦点应近似位于喷嘴入口表面,焦斑半径小于射流半径且激光入射角小于全反射临界发散角;此外,他还通过计算得出了通过射流中轴线的子午光线以及偏离中轴线的斜射光线在射流中的传输轨迹。Yang等[50]对耦合过程中可能出现的误差进行了深入研究,为耦合部件的加工和耦合过程的调整提供了参考依据。对于激光在水射流中的传输,Couty等[51]研究了激光数值孔径和偏心距等参数对激光能量分布的影响,发现通过优化加工工艺和水射流参数可使射流截面能量分布更为均匀。Deng等[52]采用时域有限差分法求解了不同射流直径条件下1064nm 激光与水射流的耦合状态,发现越小的射流直径对应着越均匀的能量分布,但会出现耦合效率降低的情况。

为理解水导激光与材料的作用原理,研究人员建立了水导激光加工过程的理论模型。Li等[53]建立了水导激光刻划硅片的仿真模型,模型中考虑了激光能量的输入、水射流的冷却以及硅材料的熔化去除,仿真结果预测了加工速度和沟槽深度之间的变化规律,且通过与试验对比验证了仿真的有效性。

Wang等[54]使用ANSYS软件仿真了不同射流速度对水导激光加工过程中的材料去除及其温度场分布的影响规律,加工材料选择硅片、1Cr18Ni9Ti不锈钢和65Mn,不同的射流速度在仿真中简化为不同的对流换热系数,仿真结果为匹配射流速度和激光参数提供了理论参考。

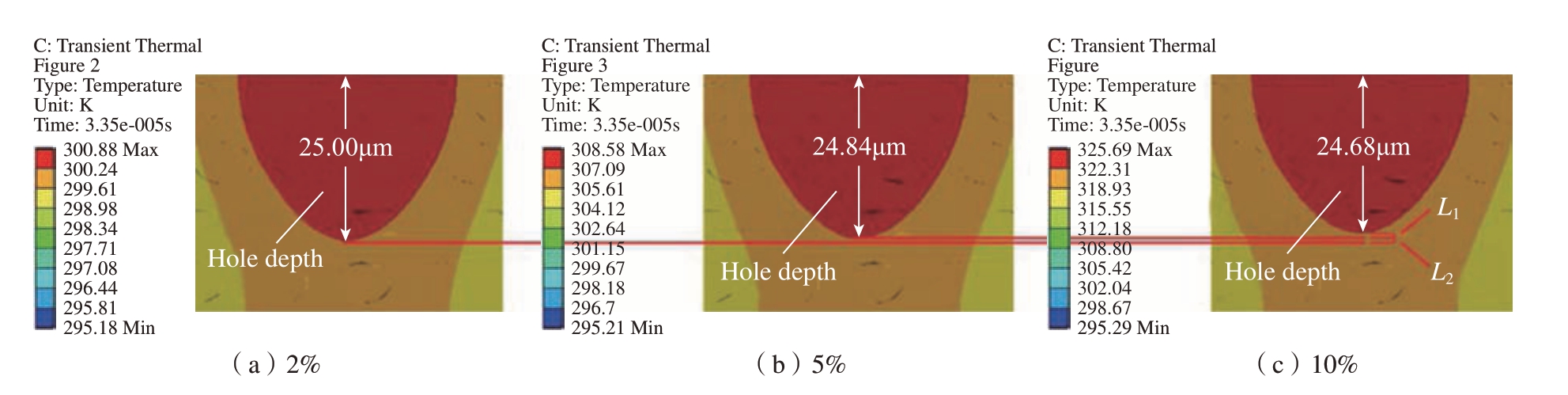

为理解水导激光加工新型复合材料的瞬态热效应和去除机理,Zhang等[55]基于“生死单元”方法建立了水导激光加工CFRP的非均质三维模型,仿真结果如图17所示,发现脉冲占空比对加工表面的形状和温度分布具有显著影响,减小占空比增加了射流冷却时间,有利于减少热应力积累,抑制微裂纹等加工缺陷的产生。

图17 不同脉冲占空比加工得到的孔深和温度场仿真结果[55]

Fig.17 Simulation results of hole depth and temperature field obtained by machining with different pulse duty cycles[55]

2.3 试验研究

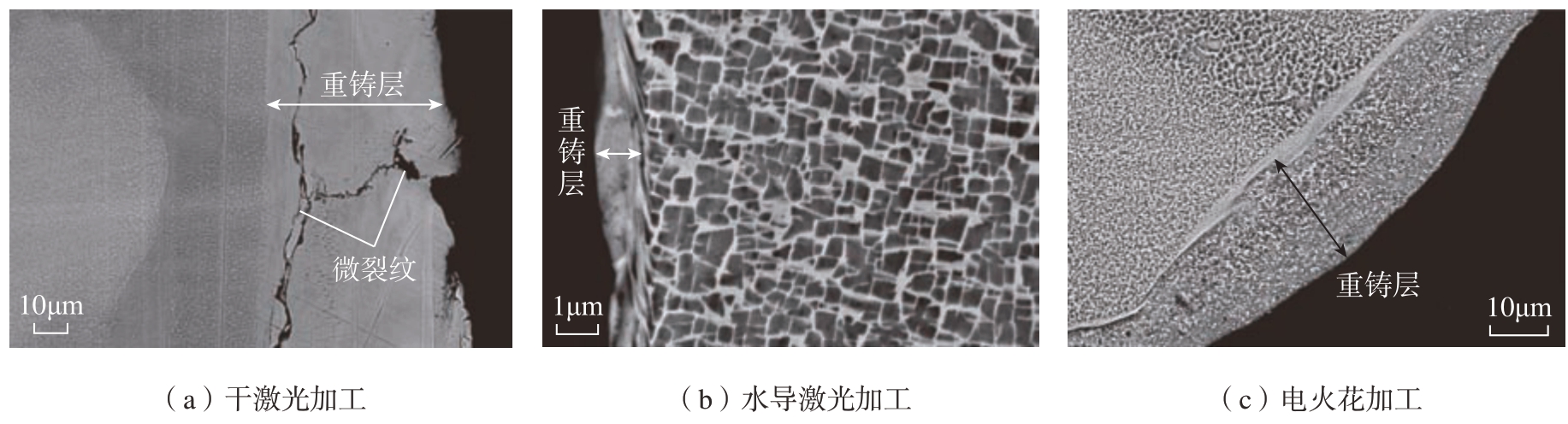

在理论研究的同时,研究人员进行了大量水导激光与其他加工技术的对比试验,确立了其在实际加工环境中的优越性。Rashed等[56]对比了水导激光和电火花切割不锈钢后的切缝形貌,发现水导激光加工得到的截面更加整齐、粗糙度更小。Wagner等[57]分别采用水导激光和气体辅助激光切割不锈钢板,对加工结果进行对比发现,水导激光加工得到的表面无毛刺、重铸层和材料氧化等缺陷。这表明水射流排出熔渣的能力更强,同时具有冷却加工区域,隔绝空气避免材料氧化的作用。Gurav等[58]进一步对比了水导激光、“干激光”和电火花加工技术在镍基高温合金上的制孔质量,水导激光加工的孔质量优势明显,重铸层厚度不足8μm,且不存在微裂纹,如图18所示。Dushkina等[59]分别采用水导激光和机械加工方法切割GaAs晶片,水导激光加工的切面质量更好,不存在颗粒污染,且切割速度是机械切割 的7~10倍。Marimuthu等[60]通过试验对比了水导激光和毫秒脉冲激光加工新型难加工复合材料的加工效果,在2mm厚的铝基复合材料(Al MMC)上制孔时,水射流的存在使得水导激光加工过程为近似的“冷烧蚀”,避免了熔池对流造成的增强相迁移,最大限度地保持了材料初始结构。

图18 镍基高温合金的加工表面形貌[58]

Fig.18 Machined surface morphology of nickel base superalloy[58]

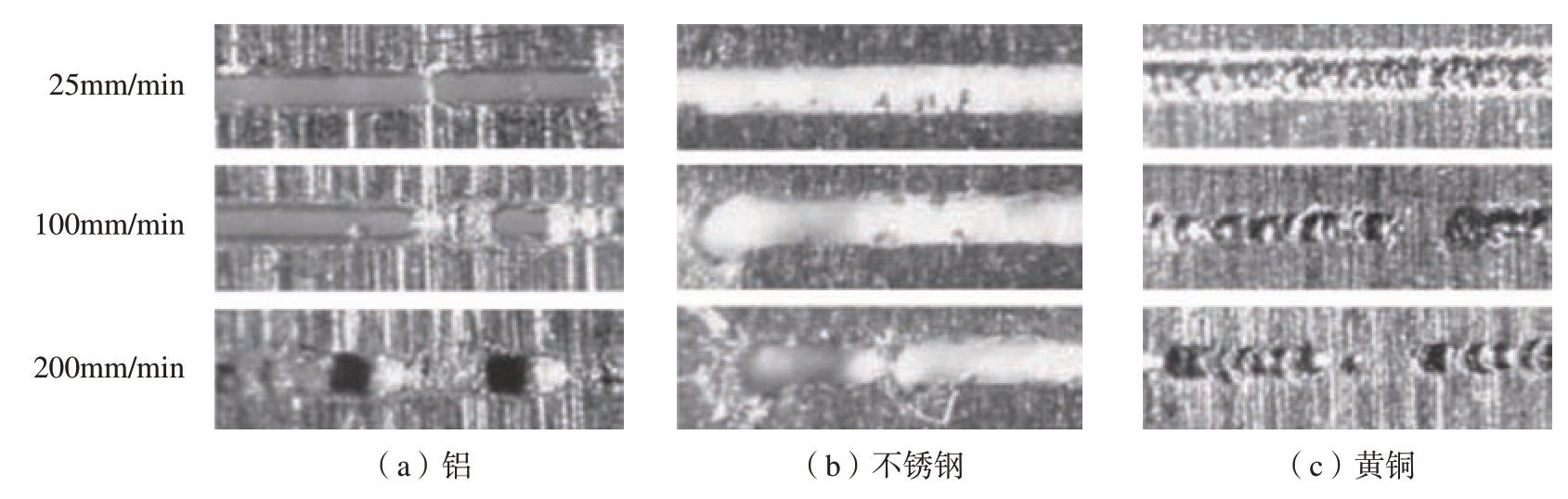

针对水导激光加工不同材料时的加工工艺和作用规律,学者们进行了广泛的试验研究。Porter等[61]采用不同工艺参数对铝板、黄铜板以及不锈钢板进行切割,结果显示工作距离超过一定值后不能实现成功切割,材料去除量随进给速度的加快而减少,射流偏角会造成加工表面能量密度的降低。对比不同材料的加工结果发现,材料对激光的吸收率、熔点等特性对加工效率和质量具有重要影响,高熔点的铜极易沉积在加工表面,造成表面质量的降低,如图19所示[61]。Weiss等[62]详细分析了大功率水导激光切割不锈钢材料相变情况,加工开始后切口边缘发生瞬态的氧化反应,且氧化层厚度随着进给速度的提高而减小。Qiao等[63]进行了硅片的单因素刻划试验,得到了激光功率、重复频率、刻划次数和进给速度等工艺参数对加工质量的影响关系,优化参数后加工的沟槽深宽比可达12.7,且切缝边缘整齐,几乎无微裂纹和材料氧化。Hopman等[64]将水导激光加工技术用于薄脆硅片的切割,试验过程中采用了几种不同波长的激光系统进行加工,对比加工质量发现,当激光能量密度高于一定值时,烧蚀深度和烧蚀效率都会降低,原因是在更高的能量密度下硅的蒸发去除比例增大,其材料去除效率低于高速射流冲刷熔化硅的材料去除效率。

图19 水导激光刻划铝、不锈钢和黄铜的表面质量对比[61]

Fig.19 Comparison of surface quality of aluminum, stainless steel and brass grooved by water-jet guided laser[61]

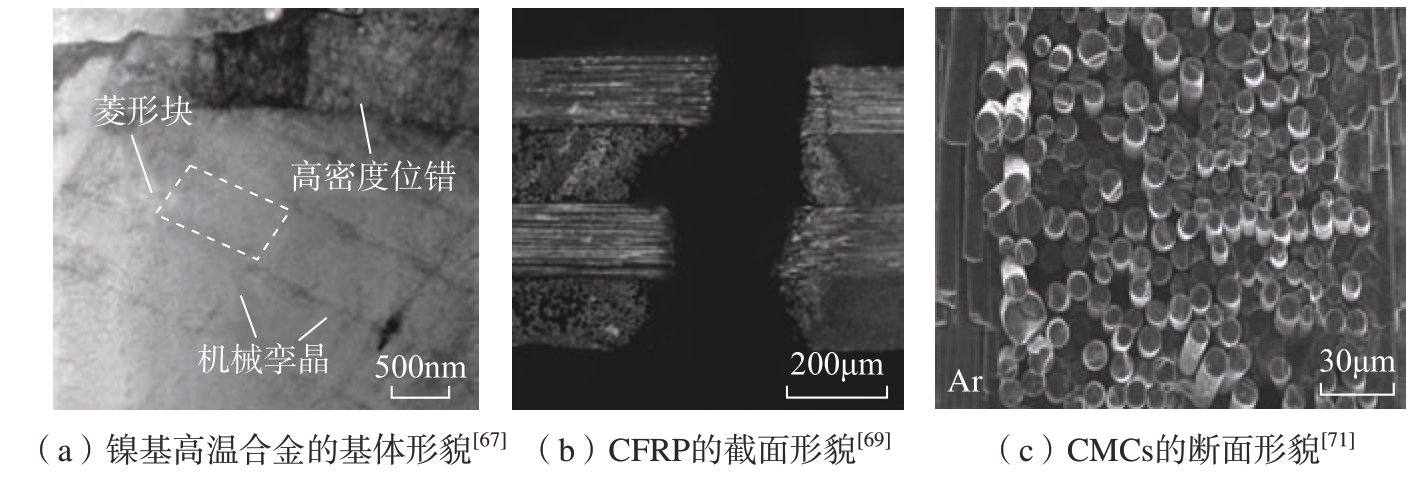

随着水导激光加工技术在航空航天领域的应用,水导激光与镍基高温合金、碳纤维增强聚合物复合材料 (CFRP)、碳碳复合材料 (CMCs)等新型耐高温、耐腐蚀材料的作用原理引起学者们的广泛研究兴趣。Diboine等[65]在水导激光刻划镍基高温合金的试验中发现,耦合能束靠近壁面的过程中材料去除量逐渐减少,分析认为壁面影响了射流附近流场的稳定性,进而影响耦合能束的传输,降低激光能量的传输效率。为深入理解水导激光制取涡轮叶片气膜孔的材料分层现象,Marimuthu等[66]对比分析了不同射流倾角下激光重频对加工质量的影响规律,选用叶片基底材料为2mm厚的C263合金,涂覆300μm厚陶瓷涂层和100μm MCrAlY黏结层,分析发现,增大激光重频可以减小脉冲能量和功率密度,避免了基体和涂层界面过度的热量集中,最终通过参数优化可实现无分层加工。Liao等[67]深入研究了水导激光加工718镍基高温合金时的表面结构及形成原因,观察加工表面发现,重铸材料沿水射流方向排列成脊状特征,证明了水射流对表面形成具有重要作用。水射流限制下的高压等离子体不断冲击材料基体,形成高密度的孪晶和位错,如图20(a)所示[67],孪晶和位错的出现强化了材料结构,显著提升了材料的低周疲劳寿命。Subasi等[68]通过试验研究了水导激光在不同航空镍基高温合金上制取直径430μm微孔的工艺时间和质量变化,试验材料选择Inconel 625、Inconel 718、Rene 41和CMSX–4,结果表明,采用水导激光在不同材料上制孔的难易程度差异很小,制孔效率很大程度上取决于所选的激光参数和孔的纵横比,而非同一合金系中的不同材料特性。Sun等[69]通过试验研究了水导激光切割多层CFRP板材时不同扫描策略对加工质量的影响规律及其原因,由于材料结构的不对称性,按照矩形轨迹逐层切割得到的切缝形貌呈“锯齿”状,采用平行轨迹向右切割时排除了左侧材料对射流稳定性的影响,可在切缝右侧获得质量更好的切面,切缝形貌如图20(b)所示。Wu等[70]采用水导激光分别切割1mm、2mm、4mm和10mm厚的CFRP板材,分析了碳纤维排列方向和切割路径对加工质量的影响,通过对比切面材料的结构差异,总结了纤维露出、脱落和拔出3种损伤机理。在水导激光加工CMCs的试验中,Cheng等[71]引入了同轴螺旋辅助气氛,与空气、氮气和压缩空气辅助气氛相比,氩气气氛条件下加工得到的断面齐整、质量更好,如图20(c) 所示。分析认为,密度更大的氩气最大限度地减少了射流动量的摩擦损耗,增强了射流的冲刷作用;同时氩气在加工区域提供惰性环境,进一步抑制了材料氧化。

图20 水导激光加工后的材料形貌

Fig.20 Material morphology after water-jet guided laser processing

2.4 小结

系统介绍了水导激光加工技术的形成原理、相关理论研究以及在各领域中的应用现状,加深了针对水导激光的理论认识,证实了其在微细加工领域中的关键应用价值。但在面向更高质量、更大深宽/径比的孔、槽加工需求时,水导激光仍存在许多问题。

(1)大功率激光在水射流中的衰减。高功率密度的激光在水射流中传输时会产生更大的能量衰减,甚至产生击穿,能量衰减降低了激光能量的利用率、限制了水导激光在大厚度工件上的制孔、切割等应用。

(2)获取更高质量的水存在诸多困难。目前水导激光加工技术采用的过滤去离子脱气水仍存在少量的杂质、气泡和等离子体,影响激光在水射流中的全反射传输以及耦合能束的稳定性。

(3)高质量微孔、沟槽加工受限。喷嘴直径决定射流直径,射流直径越小,加工的孔径、槽宽越小,加工质量越高。目前采用的喷嘴直径最小在30μm左右,如何进一步减小喷嘴直径、同时保证喷嘴边缘锋锐度、壁面粗糙度等质量以及激光与水射流的耦合精度,对提升水导激光的加工能力具有重要意义。

基于上述存在的问题,未来水导激光可能的研究方向包括以下3点。

(1)深入分析激光能量在水射流中的分布及衰减规律。水吸收激光产生的热效应会改变水的折射率,进而改变激光在水射流中的传输状态和能量分布。未来应进一步研究激光束在水中由于吸收而造成的能量损失,以及改变激光和射流参数弥补损失的可能性。

(2)进一步完善水导激光加工过程中的多物理场研究。目前水导激光技术的研究主要集中在激光与物质的相互作用和水射流稳定性上,深入研究激光束、水射流和工件材料三者之间的相互作用,有助于理解水导激光加工过程中的材料去除和表面成形机理。

(3)拓宽水导激光的应用领域。水导激光在碳化硅陶瓷、新型复合材料等难加工材料的加工方面同样具有加工质量高、环境污染小等优势,但目前在该领域的应用相对较少。

3 激光复合探针纳制造技术

当前,随着电子器件尺寸逐渐微纳化,研究更小尺寸的新型机电器件已经成为学术研究的重要方向。传统的掩模光刻工艺已经无法满足新型纳米尺度表面结构的制造,高能束流加工如电子束刻蚀、离子束刻蚀、X射线光刻提供了有效的方法,然而其成本昂贵,技术工艺复杂,在纳制造领域受到了较大的限制。激光复合探针近场增强技术是近年来发展起来的一种集纳米操作、纳米热熔互连、微纳结构热制造于一体的技术[72],利用激光复合探针技术,通过激光照射金属探针产生高能近场,可实现对微纳对象的非接触、无损伤微纳集成与制造,本节将对激光复合探针作用理论、仿真与试验进展进行综述。

3.1 激光复合探针近场增强机理研究

根据近场光学理论,当具有一定能量的激光作用于镀有金属层的探针时,探针针尖尖端处会产生较大的近场能量集中现象。金属作为一种光子材料,放置于近场中会与光发生自由电子的交叉作用,从而导致金属表面的自由电子发生共振现象,学者称之为表面等离子激元[73–75]。通过一些方法可以实现表面等离子激元强度的调控,如改变金属探针的结构、材料、尺寸,改变激光性质等,通过调控等离子激元强度,可以在光学微纳器件研发、制造领域得到较大的应用前景。

激光作用形式多种多样,目前主要存在近场激光和远场激光辐照探针针尖产生近场增强两种形式。远场激光是通过脉冲或连续激光直接平行辐照探针整体,在针尖处产生较大的近场增强,然而远场激光辐照对样品和探针影响较大,易造成探针受热弯曲和样品受热膨胀,大大限制了激光复合探针微纳制造的发展。激光复合探针近场增强技术目前主要是通过光纤探针导光激光与原子力显微镜 (Atomic force microscope, AFM)探针复合来实现的,当光纤激光辐照针尖时,传播的电磁波传递给金属探针针尖,当入射频率与自由电子振荡频率发生匹配时,大量自由电子会在针尖表面发生较大的集体振荡,诱导针尖尖端产生近场增强现象。

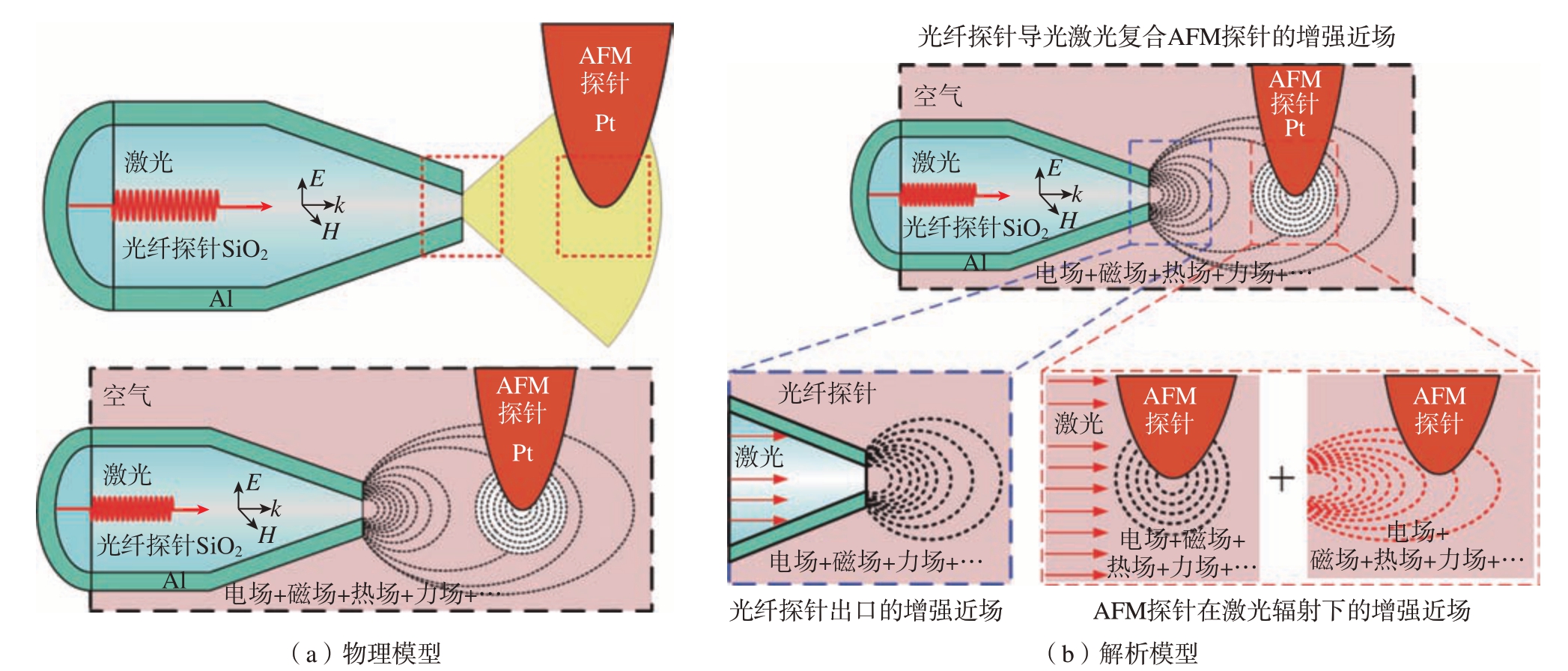

近场增强效应是由光纤探针输出端和AFM探针尖端的增强电场相互作用复合而成,其复合物理模型和分析模型如图21所示[76]。该模型显示,光纤探针发出激光的近场增强效应可以被限制在一个非常小的区域内,由于AFM探针的尺寸效应,将几十纳米半径的针尖放置于近场增强小区域内,AFM探针针尖发生进一步近场增强,经过电磁场矢量叠加,可在探针针尖处极小区域内发生较大的集中近场增强现象,为热场、力场等多物理场耦合而成。通过调控多物理场,光纤探针导光激光与AFM探针相复合的技术在纳米操作[77–82]、纳加工及纳米线互连方面具有重要的应用前景。

图21 光纤激光复合AFM探针模型的建立[76]

Fig.21 Model of fiber optic probe conducted fiber laser composite AFM probe[76]

3.2 激光复合探针加工过程仿真研究

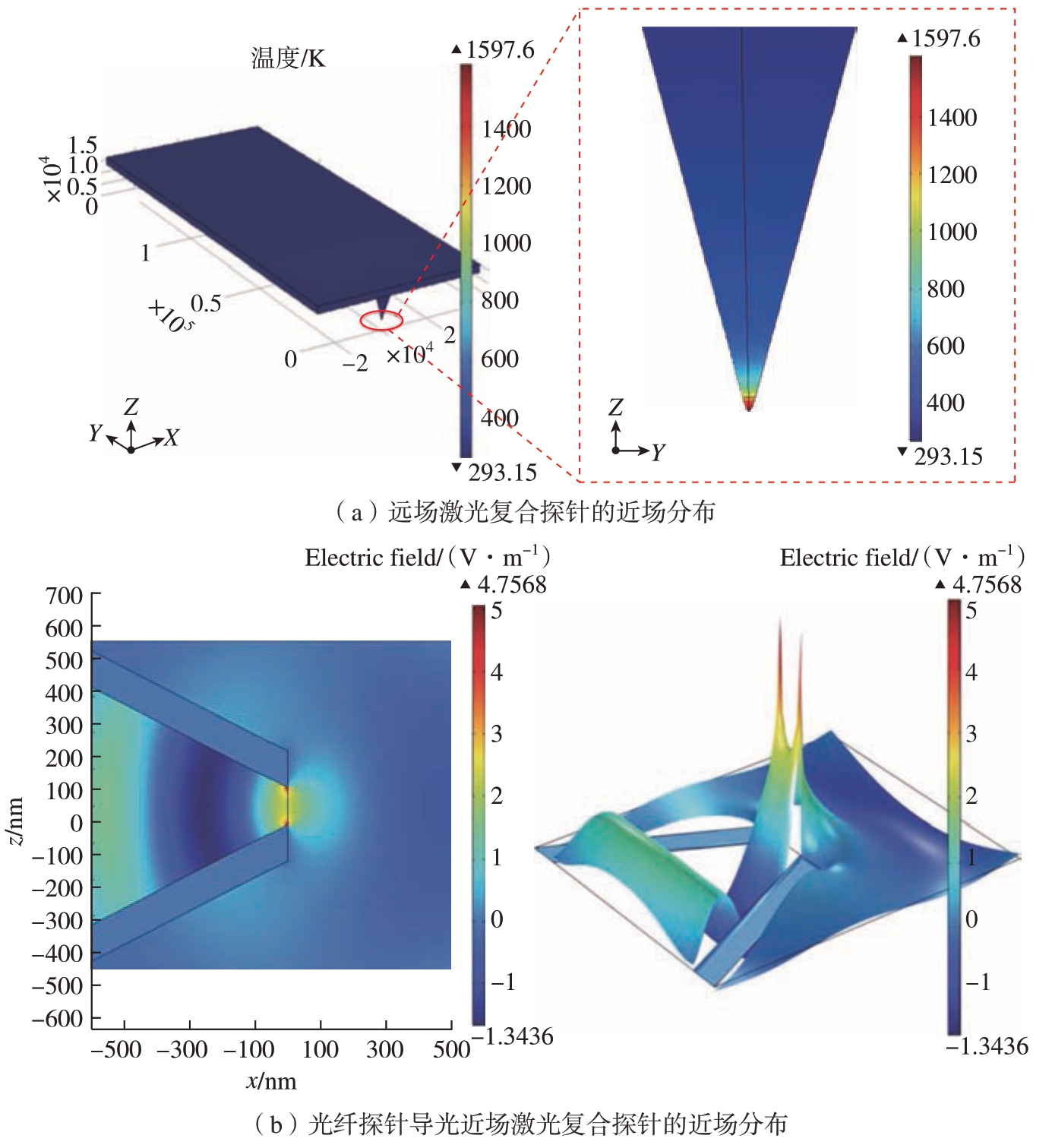

为了验证激光复合探针产生近场增强效应,一些学者进行了激光复合探针理论与仿真研究。为了揭示连续激光远场复合AFM 探针尖端的电场分布,Cui等[83]提出了探针针尖电场分布计算模型,当激光与金属 AFM 探针针尖相互作用时,针尖会出现强电场梯度,在针尖下方的最高电场幅度值为9.548V/m,这表明AFM尖端是初始入射激光的电场幅度的9.548倍,此外,观察到AFM尖端周围电场分布不均,激光照射侧针尖表面电场强度高于无激光照射侧,这主要取决于激光在AFM尖端表面的反射以及与AFM尖端表面的叠加。与远场激光相比,近场是一个术语,指的是光学纳米尺度被缩放到一个波长范围内的作用场,因此其能突破衍射极限,拥有超高空间分辨率特性。为了探究激光辐照探针近场增强进行热制造的作用效果及远场近场激光辐照针尖的效果对比,一些学者开展了仿真与试验研究。崔健磊等[76]进行了连续激光平行远场辐照及光纤探针辐照AFM探针的仿真研究,如图22(a)所示,远场激光针尖尖端温度呈梯形分布,顶端温度集中且强度最大,同时可以发现当光强为1.5×1011W/m2时,针尖尖端可以获得稳定的1597.6K高温。如图22(b)所示[76],光纤探针导光激光复合探针相比于远场直接辐照精度更高,同时不会对周围区域造成辐照损伤,将探针放于光纤探针近场中可实现二次增强效果,在微纳结构制造方面存在较大的应用前景[84]。光纤激光导光又分为聚焦连续激光和脉冲激光,对这两种激光辐照探针针尖近场增强产生的热场分布及大小进行了对比仿真分析,发现脉冲激光也可以在针尖产生较高的温度,但是其温度场随时间变化发生了较大的波动,当连续激光照射时,可以在探针针尖产生稳定的高温热场,通过调整激光波长、功率偏振方向等参数实现较高的控制精度,这有利于高精度纳米互连和纳米刻蚀过程的实现。

图22 激光复合微纳探针的物理场分布[76]

Fig.22 Physical field distribution of continuous laser composite probes[76]

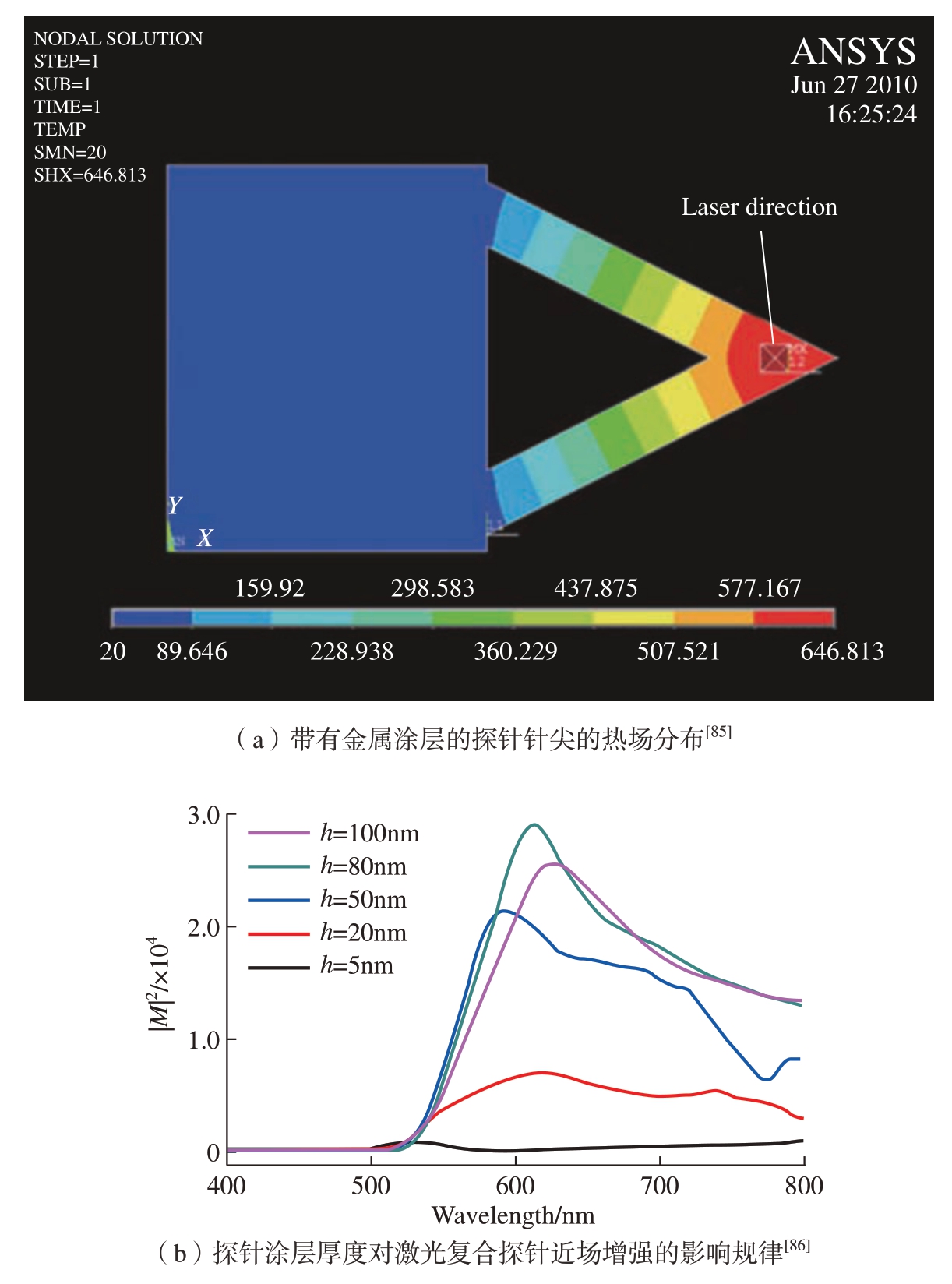

为了探究激光复合探针产生的近场增强对基底微纳加工的作用效果,一些学者通过理论与仿真进行了去除过程的作用机制分析,探究了不同参数对加工质量的作用关系。Peng 等[85]利用近场激光辐照带有金属涂层的探针针尖对单晶硅基底进行模拟加工,通过仿真得到了针尖电场分布模型和针尖温度与加工质量的关系图,如图23(a)所示,通过调控有限元仿真边界分布,得到了探针针尖热场分布与微纳加工结构的作用机制,为激光复合探针进行纳制造提供了理论基础。Meng等[86]探究了探针涂层和厚度对激光复合探针近场增强的影响规律,通过仿真分析可知,具有金属涂层的硅或氮化硅探针可以获得比未涂覆的探针更大的场增强效果,硅探针上金和铜涂层的组合可以显著增强近场效应,这优于单独的金或铬涂层;同时,探头表面涂层的厚度会影响近场增强的空间分辨率,如图23(b)所示。因此应根据试验目的选择合适的金涂层厚度以平衡电场增强和空间分辨率,为进一步试验提供参数上的优化。

图23 不同参数对激光复合探针近场的作用规律

Fig.23 Effect of different parameters on near field of laser composite probe

此外,一些学者在激光辐照形式上进行了创新。龙昊天[87]提出了一种激光辐照双探针产生近场增强的新方案,仿真结果表明,金属探针和偏振激光器的不同组合提供了不同的近场强度,在探针和偏振方向合适的情况下,双探针比单探针表现出更高的近场增强现象和更宽的有效波长范围。Lu等[88]提出了一种环形光诱导微纳探针近场效应的集成方法以及一种新型探针结构形式,通过仿真分析得出,当环形光辐照微纳探针时,在针尖周围产生了强烈的近场增强,当带基底和小球单侧光辐照微纳探针时,尽管一部分能量被基底所吸收,小球和针尖之间产生了强烈的近场增强,更有利于利用光诱微区能场进行纳米集成连接与纳制造。这些结果为纳米制造领域提供了更多新颖和有前途的选择,从而可以开发出高性能多功能刻蚀系统。

3.3 激光复合探针纳制造试验研究

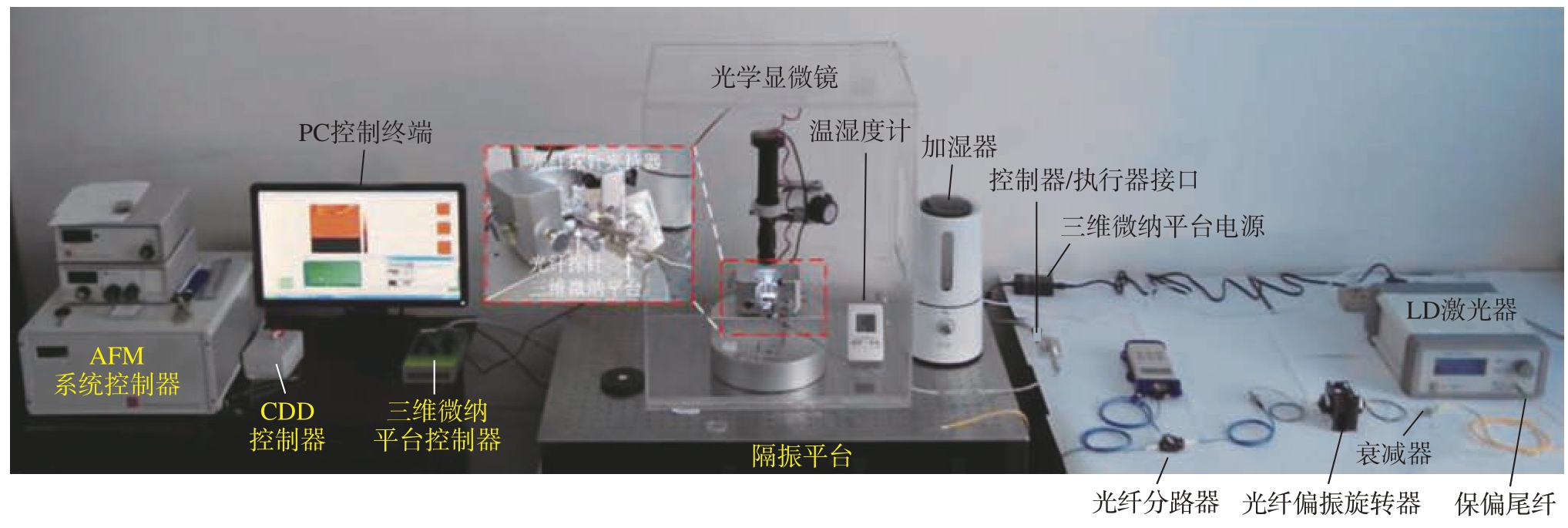

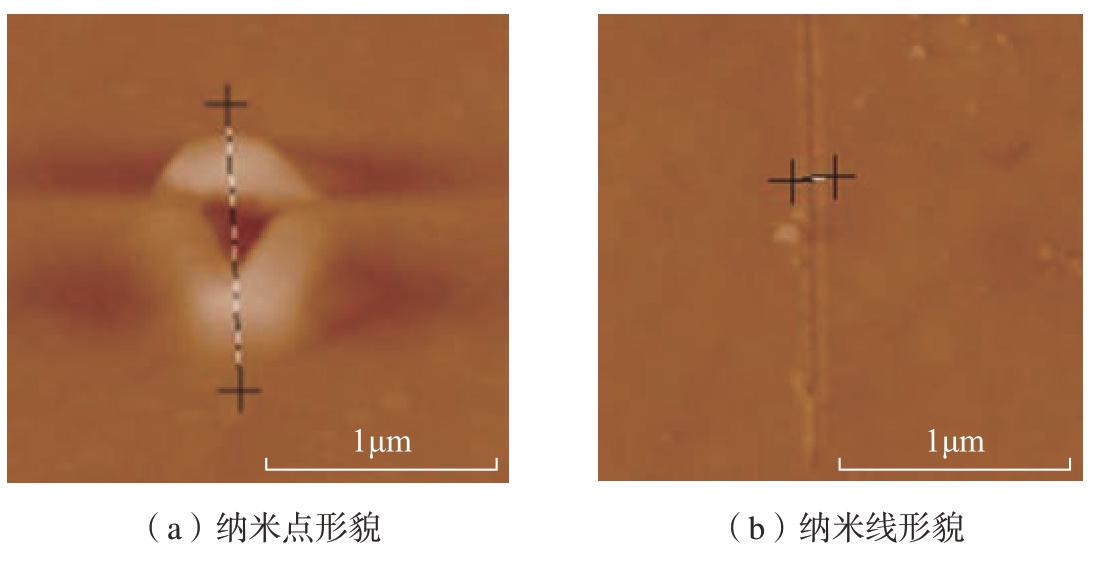

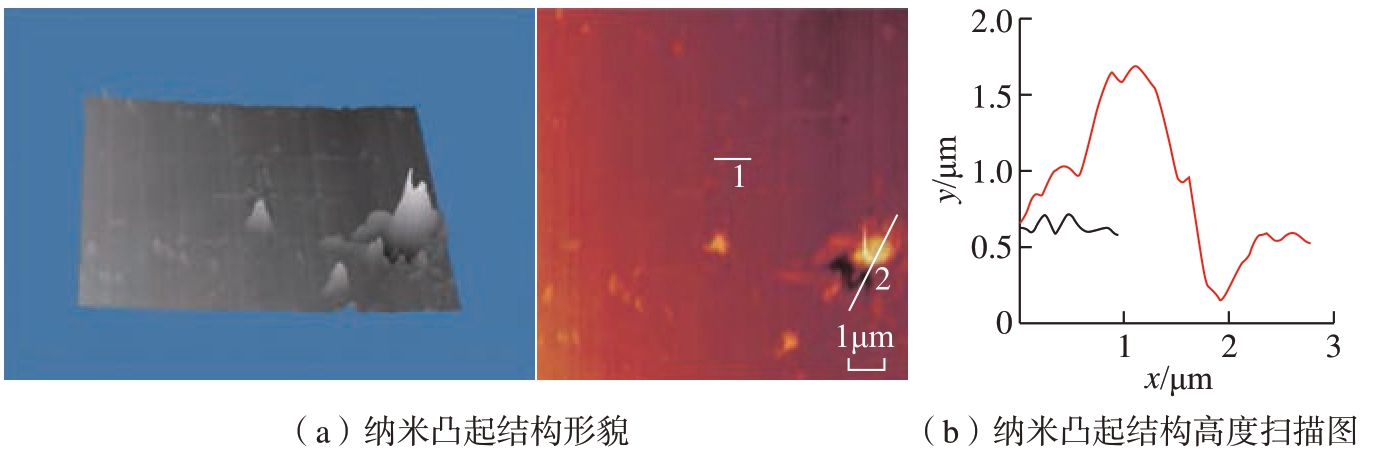

为了探究激光复合探针进行纳制造的可行性,需要对近场增强理论及仿真进行验证,国内外学者展开了试验探索。哈尔滨工业大学程柏等[89]进行了光纤探针引导光纤激光复合探针刻蚀聚乙烯薄膜的纳米点与纳米线工艺试验,试验装备如图24所示,主要由激光发生及其控制系统、AFM系统、光纤探针和纳米三维移动台控制系统等组成,利用此设备进行试验,探究了通光时间、激光能量、扫描间距等参数对聚乙烯薄膜的加工质量影响,通过优化参数,形成的纳米点的宽度约为200nm,深度约为100nm。结果表明,在光纤激光的辐照下在探针针尖产生了较大的温度场,此温度场给予材料梯形的温度辐照,达到聚乙烯材料熔点时材料实现软化,如图25(a)所示[90]。在针尖的遇热膨胀和梯形温度场的共同作用下,材料出现了中间凹陷和边缘突起的形状,类似于“火山口”形状,这证实了高温区域局限于探针针尖,且温度呈梯形向外衰减,同时验证了纳米结构的形成是由熔化、成核和纳米晶3个过程组成的。在此基础上进行了纳米刻蚀试验,如图25(b)所示[90],可以看出成功实现了纳米沟槽的加工,纳米线轮廓清晰,边缘出现材料突起,经过测量得到纳米线宽度为35nm,槽深为5nm。以上试验直观地证明了使用光纤探针导光激光复合AFM探针进行纳米结构制造的可行性,为复杂结构纳制造提供了一种有效途径。

图24 光纤激光复合探针试验装置图[89]

Fig.24 Experimental setup of laser composite AFM probe[89]

图25 光纤激光复合探针微纳结构加工试验[90]

Fig.25 Micro and nano structure processing experiment on AFM probe tip illuminated by fiber probe laser[90]

崔健磊[76]利用上述设备进一步完成了聚乙烯薄膜的复杂结构纳结构加工试验,通过进一步控制激光功率和探针扫描速度,刻蚀出了线宽约为200nm、线深约为100nm的“王”字,如图26所示。通过试验发现光纤激光复合AFM探针可以对聚乙烯基底进行较好的复杂结构刻蚀,同时,在参数不变的情况下,加工结构尺寸基本保持一致。

图26 光纤激光复合AFM探针刻蚀聚乙烯表面“王”字刻写试验[76]

Fig.26 Experiments of nano-writing“王”word with AFM probe tip illuminated by fiber probe laser on polyethylene substrate[76]

然而,利用连续激光或纳秒激光复合探针进行微纳制造容易在探针针尖产生显著的热效应,为了消除热效应,Falcón等[91]采用飞秒激光通过近场复合探针进行纳米结构的制造。使用距离金相样品表面几纳米的飞秒激光照射探针来烧蚀样品,发现了纳米结构对扫描次数和激光强度的依赖。飞秒激光光源照射探头尖端时,可消除热效应引起的悬臂弯曲,其优点是无热效应,热影响区域相对较窄。相比之下,如果采用长脉冲激光照射探头,由于显著的热效应,探头悬臂梁将不可避免地弯曲。通过工艺探索,实现了纳米线结构的特征尺寸为40~70nm 宽和0.4~1nm深。

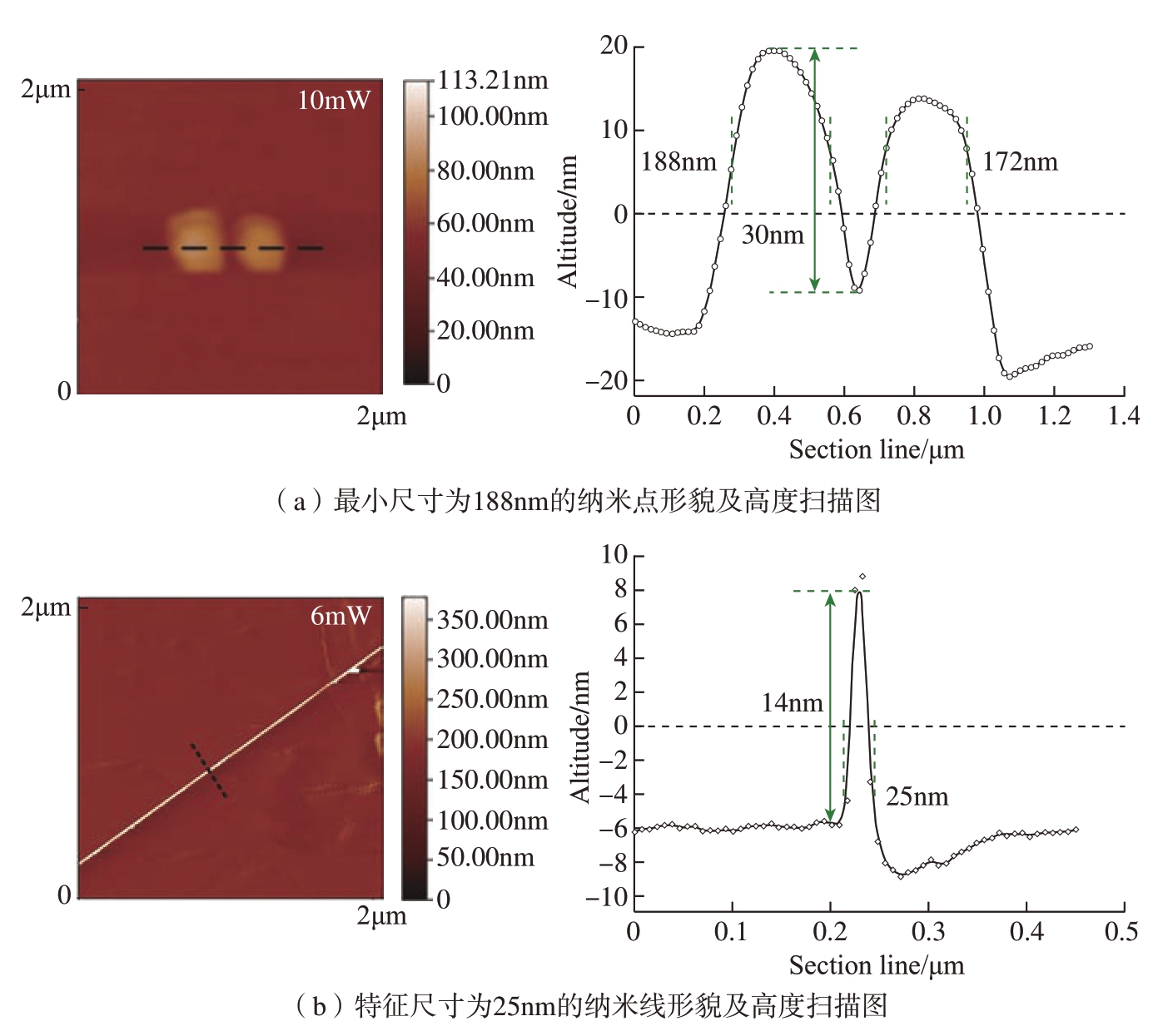

当激光复合探针近场增强效应以较高功率作用于材料时,当针尖温度远高于材料熔点,材料会发生热膨胀,产生纳米结构的隆起,从而实现纳结构制造[92]。Yin等[93]利用原子力显微镜和连续波激光搭建了可进行纳米结构制造的纳米光刻平台,在环境条件下,用不同能量的探针尖端连续波激光诱导出纳米粒子,获得了特征直径为188nm和172nm的纳米点,其高度在30nm以下,同时通过扫描刻划,获得了线宽为25nm,高度约为14nm的纳米钱结构,如图27所示,其结构加工精度远远超出了衍射极限,同时证明了在不断调节激光功率的情况下,纳米槽和纳米突起可以发生转变,还建立了具有耦合能的纳米结构转变模型,解释了这种转变的潜在机理。

图27 激光辐照探针高精度加工试验[93]

Fig.27 Experiments of laser irradiating AFM probe tip[93]

3.4 小结

系统介绍了激光复合探针纳制造技术的近场增强机理、加工过程仿真与试验研究现状,综上所述,激光复合探针近场增强技术是一种可有效进行纳制造的技术,与其他纳米制造技术相比,该技术已经表现出一系列优势,如具有成本效益的高精度结构制造、广泛样本范围的可用性以及环境下高精度的分辨率,然而其目前也存在一些问题。

(1)对加工成形机理有待进一步深入研究,例如加工薄膜材料时带来的激光反射问题等。

(2)激光复合探针纳制造目前还缺乏大量的试验验证,进行复杂的结构制造还需要进一步的试验探索,探针与基底加工间距、扫描速率、激光参数及类型等条件对不同尺寸和材料的结构加工影响需要进一步研究。

基于上述问题,激光复合探针纳制造未来的研究方向可包括以下两方面。

(1)针对更多的材料开展激光复合探针划刻试验,探究激光复合探针近场增强技术对不同基底的刻蚀加工,优化加工参数,提高加工的可重复性和灵活性。不断改进激光作用类型和探针结构,提高针尖尖端近场增强效果,为实现多样性加工提供可行性。

(2)优化激光复合探针纳制造装备,研发多探针并行加工装备,满足对复杂结构的智能化制造。

4 结论

基于激光的复合去除加工克服了激光束加工和其他常规工艺的不足,通过协调不同工艺与激光加工的作用关系和多能场耦合作用实现对材料的去除,所加工的工件具有更高的精度与表面完整性,同时可以提高材料去除率并降低加工成本。本文主要介绍了激光辅助切削、水导激光加工与激光复合探针纳制造技术,并对3种复合加工类型的工艺特点与研究进展进行了论述。

激光加热辅助切削通过激光提升难加工材料的局部温度,改善可加工性能,适用于高温时脆塑性转变、强度与硬度性能变化明显的材料,主要利用激光的加热作用。采用此种方式还包括激光电化学辅助加工、激光磁流变液抛光技术等,这种复合技术的关键是设计激光耦合方式,调整激光工艺参数,使其与主要的去除工艺相匹配,获得最佳的加工效果。水导激光加工是激光与水射流加工共同耦合的作用,其关键是耦合器件与激光参数相匹配,实现两种去除工艺的结合,降低激光加工材料的热影响因素,提高加工效率。激光复合探针纳制造技术是激光与微纳探针复合产生近场增强效应作用于材料,其关键是激光光斑与探针针尖耦合精度的匹配性,通过针尖纳米精度的作用能场,可实现材料纳米尺度去除,获得高精度纳米结构的制造。

随着技术的发展,研究人员会根据需求提出更多的激光复合加工方法,更深入研究复合加工的机理,探索激光与其他能场的耦合过程,充分考虑激光及其他能场与材料的作用过程,获取临界转化条件与材料去除的相互依赖性,从实用性及系统的可靠性方面进一步提升复合方式,同时将复合制造技术融入目前的加工制造体系中,从而突破加工技术的瓶颈。

[1] KONIG W, ZABOKLICKI A K.Laser-assisted hot machining of ceramics and composite materials[C]//International Conference on Machining of Advanced Materials.1994 , 847:455–463.

[2] DUMITRESCU P, KOSHY P,STENEKES J, et al.High-power diode laser assisted hard turning of AISI D2 tool steel[J].International Journal of Machine Tools and Manufacture, 2006, 46(15): 2009–2016.

[3] JEON Y, PFEFFERKORN F.Effect of laser preheating the workpiece on micro end milling of metals[J].Journal of Manufacturing Science and Engineering, 2008, 130(1): 011004.

[4] LEI S T, SHIN Y C, INCROPERA F P.Deformation mechanisms and constitutive modeling for silicon nitride undergoing laserassisted machining[J].International Journal of Machine Tools and Manufacture, 2000, 40(15):2213–2233.

[5] REBRO P A, SHIN Y C, INCROPERA F P.Laser-assisted machining of reaction sintered mullite ceramics[J].Journal of Manufacturing Science and Engineering, 2002, 124(4): 875–885.

[6] WANG Y, YANG L J, WANG N J.An investigation of laser-assisted machining of Al2O3 particle reinforced aluminum matrix composite[J].Journal of Materials Processing Technology, 2002, 129(1–3): 268–272.

[7] ATTIA H, TAVAKOLI S, VARGAS R,et al.Laser-assisted high-speed finish turning of superalloy Inconel 718 under dry conditions[J].CIRP Annals, 2010, 59(1): 83–88.

[8] TADAVANI S A, RAZAVI R S, VAFAEI R.Pulsed laser-assisted machining of Inconel 718 superalloy[J].Optics & Laser Technology, 2017,87: 72–78.

[9] DING H T, SHIN Y C.Improvement of machinability of waspaloy via laser-assisted machining[J].The International Journal of Advanced Manufacturing Technology, 2013,64(1–4): 475–486.

[10] LEI S, SHIN Y C, INCROPERA F P.Experimental investigation of thermomechanical characteristics in laser-assisted machining of silicon nitride ceramics[J].Journal of Manufacturing Science and Engineering, 2001,123(4): 639–646.

[11] KASHANI M M, MOVAHHEDY M R, AHMADIAN M T, et al.In-process determination of laser beam absorption coefficient for laser-assisted turning processes[J].The International Journal of Advanced Manufacturing Technology, 2017, 92(5–8): 2929–2938.

[12] ROZZI J C, INCROPERA F P, SHIN Y C.Transient, three-dimensional heat transfer model for the laser assisted machining of silicon nitride: II.Assessment of parametric effects[J].International Journal of Heat and Mass Transfer,2000, 43(8): 1425–1437.

[13] TIAN Y G, SHIN Y C.Thermal modeling for laser-assisted machining of silicon nitride ceramics with complex features[J].Journal of Manufacturing Science and Engineering, 2006,128(2): 425–434.

[14] REN G Q, SONG H W, DAN J Q, et al.Thermal analysis and machinability for laserassisted machining of fused silica[J].International Journal of Heat and Mass Transfer, 2020, 148:119078.

[15] NADIM N, SHAMS O A,CHANDRATILLEKE T T, et al.Preheating and thermal behaviour of a rotating cylindrical workpiece in laser-assisted machining[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2020, 234(3): 559–570.

[16] AYED Y, GERMAIN G, SALEM W B, et al.Experimental and numerical study of laserassisted machining of Ti6Al4V titanium alloy[J].Finite Elements in Analysis and Design, 2014, 92:72–79.

[17] TIAN Y G, SHIN Y C.Multiscale finite element modeling of silicon nitride ceramics undergoing laser-assisted machining[J].Journal of Manufacturing Science and Engineering, 2007,129(2): 287–295.

[18] YANG B D, SHEN X W, LEI S T.Distinct element modelling of the material removal process in conventional and Laser Assisted Machining of silicon nitride ceramics[J].International Journal of Manufacturing Research,2009, 4(1): 74–94.

[19] DANDEKAR C R, SHIN Y C.Multistep 3-D finite element modeling of subsurface damage in machining particulate reinforced metal matrix composites[J].Composites Part A: Applied Science and Manufacturing, 2009, 40(8): 1231–1239.

[20] DANDEKAR C R, SHIN Y C.Laserassisted machining of a fiber reinforced metal matrix composite[J].Journal of Manufacturing Science and Engineering, 2010, 132(6): 061004.

[21] LIU Z W, LIN B, LIANG X H, et al.Study on the effect of laser-assisted machining on tool wear based on molecular dynamics simulation[J].Diamond and Related Materials,2020, 109: 108022.

[22] PU Y Z, ZHAO Y G, ZHAO G Y, et al.A study on work hardening in the laser-assisted machining of Si3N4 ceramics under different material removal modes[J].Metals, 2020, 10(4):432.

[23] LEE C M, KIM D H, BAEK J T, et al.Laser assisted milling device: A review[J].International Journal of Precision Engineering and Manufacturing-Green Technology, 2016,3(2): 199–208.

[24] WANG Y P, ZHANG G, ZHENG L, et al.Experimental study of laser assisted drilling and parameters analysis[C]//Proceedings of the 2015 International Conference on Industrial Technology and Management Science.Paris: Atlantis Press,2015.

[25] MOHAMMADI H, PATTEN J A.Laser augmented diamond drilling: A new technique to drill hard and brittle materials[J].Procedia Manufacturing, 2016, 5: 1337–1347.

[26] SHAHINIAN H, DI K, NAVARE J, et al.Ultraprecision laser-assisted diamond machining of single crystal Ge[J].Precision Engineering, 2020, 65: 149–155.

[27] MASOOD S H, ARMITAGE K,BRANDT M.An experimental study of laserassisted machining of hard-to-wear white cast iron[J].International Journal of Machine Tools and Manufacture, 2011, 51(6): 450–456.

[28] DANDEKAR C R, SHIN Y C,BARNES J.Machinability improvement of titanium alloy (Ti–6Al–4V) via LAM and hybrid machining[J].International Journal of Machine Tools and Manufacture, 2010, 50(2): 174–182.

[29] ROZZI J C, PFEFFERKORN F E, SHIN Y C, et al.Experimental evaluation of the laser assisted machining of silicon nitride ceramics[J].Journal of Manufacturing Science and Engineering, 2000, 122(4): 666–670.

[30] PFEFFERKORN F E, SHIN Y C,TIAN Y G, et al.Laser-assisted machining of magnesia-partially-stabilized zirconia[J].Journal of Manufacturing Science and Engineering, 2004,126(1): 42–51.

[31] REBRO P A, SHIN Y C, INCROPERA F P.Design of operating conditions for crackfree laser-assisted machining of mullite[J].International Journal of Machine Tools and Manufacture, 2004,44(7–8): 677–694.

[32] VENKATESAN K, RAMANUJAM R, KUPPAN P.Investigation of machinability characteristics and chip morphology study in laser-assisted machining of Inconel 718[J].The International Journal of Advanced Manufacturing Technology, 2017, 91(9–12): 3807–3821.

[33] 吴雪峰, 王扬, 张宏志.激光加热辅助切削氮化硅陶瓷实验研究[J].宇航学报,2010, 31(5): 1457–1462.

WU Xuefeng, WANG Yang, ZHANG Hongzhi.Experimental research on laser assisted machining of silicon nitride ceramics[J].Journal of Astronautics, 2010, 31(5): 1457–1462.

[34] REBRO P A, SHIN Y C, INCROPERA F P.Laser-assisted machining of reaction sintered mullite ceramics[J].Journal of Manufacturing Science and Engineering, 2002, 124(4): 875–885.

[35] ANDERSON M, PATWA R, SHIN Y C.Laser-assisted machining of Inconel 718 with an economic analysis[J].International Journal of Machine Tools and Manufacture, 2006, 46(14):1879–1891.

[36] ANDERSON M C, SHIN Y C.Laserassisted machining of an austenitic stainless steel: P550[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2006, 220(12): 2055–2067.

[37] RICHERZHAGEN B.The best of both worlds–laser and water jet combined in a new process: The water jet guided laser[C]//International Congress on Applications of Lasers & Electro-Optics.Florida: Laser Institute of America, 2001.

[38] ZHANG W W.Photon energy material processing using liquid core waveguide and a computer program for controlling the same: US 7211763[P].2007–05–01.

[39] LV J, DONG X, WANG K D, et al.Study on process and mechanism of laser drilling in water and air[J].The International Journal of Advanced Manufacturing Technology, 2016,86(5–8): 1443–1451.

[40] MULLICK S, MADHUKAR Y K,ROY S, et al.Performance optimization of waterjet assisted underwater laser cutting of AISI 304 stainless steel sheet[J].Optics and Lasers in Engineering, 2016, 83: 32–47.

[41] LÓPEZ LÓPEZ J M, BAKRANIA A, COUPLAND J, et al.Droplet assisted laser micromachining of hard ceramics[J].Journal of the European Ceramic Society, 2016, 36(11):2689–2694.

[42] COLLADON D.On the reflections of a ray of light inside a parabolic liquid stream[J].Comptes Rendus, 1842, 15: 800–802.

[43] PERROTTET D, HOUSH R,RICHERZHAGEN B, et al.Heat damage-free laser-microjet cutting achieves highest die fracture strength[C]//Photon Processing in Microelectronics and Photonics IV.California: International Society for Optics and Photonics, 2005, 5713: 285–292.

[44] TABIE V M, KORANTENG M O,YUNUS A, et al.Water-jet guided laser cutting technology —An overview[J].Lasers in Manufacturing and Materials Processing, 2019, 6(2): 189–203.

[45] ANANTHARAMAIAH N.An investigation of the influence of nozzle geometry in the hydroentangling process[D].North Carolina:North Carolina State University, 2007.

[46] ZHANG Y N, QIAO H C, ZHAO J B,et al.Research on the mechanism of micro-water jet-guided laser precision drilling in metal sheet[J].Micromachines, 2021, 12(3): 343.

[47] KRUUSING A.Underwater and waterassisted laser processing: Part 1—general features,steam cleaning and shock processing[J].Optics and Lasers in Engineering, 2004, 41(2): 307–327.

[48] BRECHER C, JANSSEN H, ECKERT M, et al.Thermal investigation of interaction between high-power CW-laser radiation and a water-jet[J].Physics Procedia, 2016, 83: 317–327.

[49] 李春奇.基于激光与微细水射流相耦合的加工技术研究[D].哈尔滨: 哈尔滨工业大学, 2012.

LI Chunqi.Research on coupling processing technology of laser and micro water jet[D].Harbin:Harbin Institute of Technology, 2012.

[50] YANG L J, LI C Q, TANG J, et al.Analysis on the coupling error of laser and waterjet in water-jet guided laser micromachining[J].Advanced Materials Research, 2011, 188: 190–194.

[51] COUTY P, WAGNER F R,HOFFMANN P W.Laser coupling with a multimode water-jet waveguide[J].Optical Engineering, 2005,44(6): 068001.

[52] DENG C, YEO H, KI H.Electrodynamic simulation of laser beam propagation in waterjetguided laser processing[J].Optics Express, 2020,28(8): 11128–11143.

[53] LI C F, JOHNSON D B, KOVACEVIC R.Modeling of waterjet guided laser grooving of silicon[J].International Journal of Machine Tools and Manufacture, 2003, 43(9): 925–936.

[54] WANG Y, LI L, YANG L J, et al.Simulation and experimental research on waterjet guided laser cutting silicon wafer[C]//2008 International Conference on Electronic Packaging Technology & High Density Packaging.Shanghai,2008.

[55] ZHANG Y N, QIAO H C, ZHAO J B, et al.Numerical simulation of water jet-guided laser micromachining of CFRP[J].Materials Today Communications, 2020, 25: 101456.

[56] RASHED C A A, ROMOLI L,TANTUSSI F, et al.Water jet guided laser as an alternative to EDM for micro-drilling of fuel injector nozzles: A comparison of machined surfaces[J].Journal of Manufacturing Processes, 2013, 15(4):524–532.

[57] WAGNER F R, BOILLAT C,BUCHILLY J M, et al.High-speed cutting of thin materials with a Q-switched laser in a water-jet versus conventional laser cutting with a free running laser[C]//Photon Processing in Microelectronics and Photonics II.California:International Society for Optics and Photonics,2003, 4977: 70–74.

[58] GURAV M M, GUPTA U, DABADE U A.Quality evaluation of precision micro holes drilled using pulsed Nd: YAG laser on aerospace nickel-based superalloy[J].Materials Today:Proceedings, 2019, 19: 575–582.

[59] DUSHKINA N M, RICHERZHAGEN B.Dicing of gallium arsenide (GaAs) wafers with the laser MicroJet challenges, improvements and safety issues[C]//International Congress on Applications of Lasers & Electro-Optics.Arizona: Laser Institute of America, 2002.

[60] MARIMUTHU S, DUNLEAVEY J,LIU Y, et al.Water-jet guided laser drilling of SiC reinforced aluminium metal matrix composites[J].Journal of Composite Materials, 2019, 53(26–27):3787–3796.

[61] PORTER J A, LOUHISALMI Y A,KARJALAINEN J A, et al.Cutting thin sheet metal with a water jet guided laser using various cutting distances, feed speeds and angles of incidence[J].The International Journal of Advanced Manufacturing Technology, 2007, 33(9–10): 961–967.

[62] WEISS L, AILLERIE M, TAZIBT A,et al.Surface oxidation and phase transformation of the stainless steel by hybrid laser-waterjet impact[J].Materials Research Express, 2014, 1(3):036501.

[63] QIAO H C, ZHIHE C, JIANFENG C,et al.Experimental study on water jet guided laser micro-machining of mono-crystalline silicon[J].Optics & Laser Technology, 2021, 140: 107057.

[64] HOPMAN S, FELL A, MAYER K, et al.Comparison of laser chemical processing and laser micro jet for structuring and cutting silicon substrates[J].Applied Physics A, 2009, 95(3):857–866.

[65] DIBOINE J, MARTIN R, BRUCKERT F, et al.Towards near-net shape micro-machining of aerospace materials by means of a water jet-guided laser beam[C]//Lasers in Manufacturing Conference.Munich: Willkommen bei der Wissenschaftlichen Gesellschaft Lasertechnik e.V., 2017: 1–7.

[66] MARIMUTHU S, SMITH B.Waterjet guided laser drilling of thermal barrier coated aerospace alloy[J].The International Journal of Advanced Manufacturing Technology, 2021, 113:177–191.

[67] LIAO Z R, XU D D, AXINTE D (1),et al.Surface formation mechanism in waterjet guided laser cutting of a Ni-based superalloy[J].CIRP Annals, 2021, 70(1): 155–158.

[68] SUBASI L, DIBOINE J, GUNAYDIN A, et al.Water jet guided laser microdrilling of aerospace alloys: Correlation of material properties to process time and quality[J].Journal of Laser Applications, 2021, 33(1): 012015.

[69] SUN D, HAN F Z, YING W S.The experimental investigation of water jet-guided laser cutting of CFRP[J].The International Journal of Advanced Manufacturing Technology, 2019,102(1–4): 719–729.

[70] WU Y W, ZHANG G Y, WANG J X,et al.The cutting process and damage mechanism of large thickness CFRP based on water jet guided laser processing[J].Optics & Laser Technology,2021, 141: 107140.

[71] CHENG B, DING Y, LI Y, et al.Coaxial helical gas assisted laser water jet machining of SiC/SiC ceramic matrix composites[J].Journal of Materials Processing Technology, 2021, 293: 117067.

[72] 刘炳辉.光纤探针型近场光镊与AFM相集成的纳操作技术基础研究[D].哈尔滨: 哈尔滨工业大学, 2011.

LIU Binghui.Basic research on integrated nanomanipulation using fiber probe-based nearfield optical tweezers and AFM[D].Harbin: Harbin Institute of Technology, 2011.

[73] WANG Y, WONG A M H,MARKLEY L, et al.Plasmonic meta-screen for alleviating the trade-offs in the near-field optics[J].Optics Express, 2009, 17(15): 12351–12361.

[74] NOVOTNY L.From near-field optics to optical antennas[J].Physics Today, 2011, 64(7):47–52.

[75] KAWATA S.Near-field optics and surface plasmon polaritions[M].Berlin: Springer,2001.

[76] 崔健磊.激光复合AFM探针热熔钎料的碳纳米管互连基础研究[D].哈尔滨:哈尔滨工业大学, 2014.

CUI Jianlei.Research on carbon nanotubes interconnect during the melting process of the solder using laser irradiating AFM probe[D].Harbin: Harbin Institute of Technology, 2014.

[77] LIU B H, YANG L J, WANG Y.Calculation of maxwell stress tensor using 3D FDTD for trapping force in near-field optical tweezers[J].Materials Science Forum, 2011,697–698: 590–595.

[78] 刘炳辉, 杨立军, 王扬, 等.近场光镊与AFM探针复合的光阱力分析[J].光电工程, 2011, 38(2): 1–8.

LIU Binghui, YANG Lijun, WANG Yang,et al.Analysis of trapping forces combining near-field optical tweezers with AFM probe[J].Opto-Electronic Engineering, 2011, 38(2): 1–8.

[79] LIU B H, YANG L J, WANG Y.Optical trapping force combining an optical fiber probe and an AFM metallic probe[J].Optics Express, 2011, 19(4): 3703–3714.

[80] LIU B H, YANG L J, WANG Y, et al.Nano-manipulation performance with enhanced evanescent field close to near-field optical probes[J].Optics Communications, 2011, 284(12):3039–3046.

[81] LIU B H, YANG L J, WANG Y.Simulation of near-field optical manipulator using the combination of a near-field scanning optical microscope probe and an atomic force microscope metallic probe[J].Journal of Applied Physics,2011, 109(10): 104317.

[82] LIU B H, YANG L J, TANG J, et al.Analysis of the nanoscale manipulation using near-field optical tweezers combined with AFM probe[J].Advanced Materials Research, 2011, 188:184–189.

[83] CUI J L, YANG L J, WANG Y, et al.Local field enhancement characteristics in a tapered metal-coated optical fiber probe for nanolithography[J].Integrated Ferroelectrics,2015, 164(1): 90–97.

[84] CUI J L, YANG L J, WANG Y.Simulation study of near-field enhancement on a laser-irradiated AFM metal probe[J].Laser Physics, 2013, 23(7): 076003

[85] PENG L H, ZHANG H L, YANG B, et al.Stress-induced nanostructures through laser-assisted scanning probe nanolithography[J].Scanning, 2010, 32(5): 327–335.

[86] MENG L Y, HUANG T X, WANG X, et al.Gold-coated AFM tips for tip-enhanced Raman spectroscopy: Theoretical calculation and experimental demonstration[J].Optics Express,2015, 23(11): 13804–13813.

[87] 龙昊天.基于SEM的激光复合探针近场增强光镊纳米操作研究[D].哈尔滨: 哈尔滨工业大学, 2019.

LONG Haotian.Research on nanomanipulation by SPM probe combined with laser near-field enhancement optical tweezers based on SEM[D].Harbin: Harbin Institute of Technology, 2019.

[88] LU X W, YANG L J, XIE H, et al.Simulations of the near-field enhancement on AFM tip irradiated by annular laser beam[J].IEEE Transactions on Nanotechnology, 2019, 18:979–982.

[89] 程柏, 韩冰, 谷立山, 等.纳结构的连续激光复合微纳探针刻划加工[J].光学精密工程, 2015, 23(7): 2043–2050.

CHENG Bai, HAN Bing, GU Lishan, et al.Nanostructure machining by AFM probe combined with continuous laser[J].Optics and Precision Engineering, 2015, 23(7): 2043–2050.

[90] 程柏.纳结构的激光复合微纳探针刻划技术研究[D].哈尔滨: 哈尔滨工业大学,2014.

CHENG Bai.Research on the technology of nanostructure machining by SPM probe combined with laser[D].Harbin: Harbin Institute of Technology, 2014.

[91] FALCÓN CASAS I, KAUTEK W.Subwavelength nanostructuring of gold films by apertureless scanning probe lithography assisted by a femtosecond fiber laser oscillator[J].Nanomaterials (Basel, Switzerland), 2018, 8(7):536.

[92] YIN H L, ZHANG J W, WANG X W,et al.Recent progress in near-field tip enhancement:Principles and applications[J].Physica Status Solidi(RRL) - Rapid Research Letters, 2022, 16(4):2100456.

[93] YIN H L, DONG X Y, WANG X W, et al.Advanced mechanism of multiphysics fields tip enhancement induced with varied laser power to fabricate pattern-transformable subdiffraction limit nanostructures[J].Applied Optics, 2021, 60(36):11018–11026.