表层改性技术包含喷丸强化、滚压强化、水射流强化等多种加工方式,能够增强材料的表层性能,提高零件的使用寿命[1]。混合水射流改性技术作为表层改性技术的一种,相较于传统喷丸能够使丸粒达到更高的速度,其高速丸粒打击到零件表面使产生塑性变形,使材料表层能够得到更大的残余应力分布[2]。根据水与丸粒混合方式的不同分为前混合水射流与后混合水射流,后混合水射流是在高速射流形成后与丸粒进行混合,能量利用率低且丸粒易集中分布于一侧;前混合水射流是丸粒与水在磨料罐内初步混合达到流态化后再与高压水在混合腔内进行混合,从而有效提高混合效果以及能量利用率[3]。因此在相同压力条件下前混合水射流相较于后混合水射流能够使丸粒获得更大的速度,较低的压力便能够达到后混合水射流在较高压力下的强化效果[4],具有更加广泛的应用前景。

在前混合水射流改性中压力是调节射流速度的主要方式,表面粗糙度与残余应力能够直观评价表面强化效果的优劣。Arola等[5]利用后混合水射流对AISI304以及Ti6Al4V两种材料进行改性,发现残余应力与喷射压力有关,但未进行最大残余应力层分布规律的研究。邹雄等[6]利用后混合水射流对GDL–1钢进行改性,重点对试样改性前后的表面完整性和疲劳性能进行研究,未对射流改性参数的影响进行深入探究。董星等[7]利用前混合水射流对2A11铝合金及45#钢进行表面改性,发现表面残余压应力随喷射压力增加而增加,未对残余应力场的变化进行研究,且材料硬度较低,无法表明喷射压力对齿轮用高硬材料表层性能的影响。18CrNiMo7–6材料是一种优质的渗碳钢,渗碳处理后表面具有较高的硬度及良好的力学性能,被广泛用于高速重载齿轮领域[8]。但该材料在渗碳处理后不宜用常规喷丸方法进行有效改性,需借助高能量束的方法才能处理,因此开展的相关研究较少。本文利用前混合水射流对18CrNiMo7–6渗碳钢进行表层改性,在研究射流冲击应力、压力与射流速度关系的基础上,通过改变前混合水射流压力来探究不同射流水速度对18CrNiMo7–6渗碳钢表层性能的影响,为前混合水射流改性渗碳钢材料工艺参数的选取提供一定的理论和试验支撑。

1 试验及方法

1.1 基本理论

前混合水射流对渗碳钢表面改性加工过程分为水的连续冲击与丸粒的间断冲击两部分。当前混合水射流中水或丸粒冲击应力大于材料屈服强度时,试样表层才会产生塑性变形,且应力值越大塑性变形程度越大。对两者的冲击应力进行分析,建立冲击应力与射流速度之间的关系,有助于了解混合水射流改性过程中水与丸粒的作用机理。

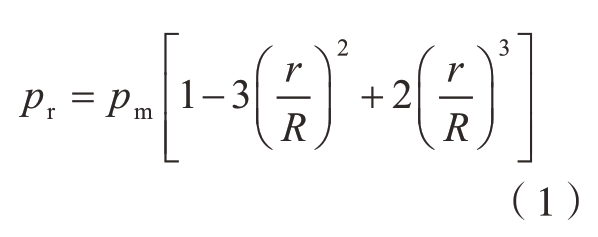

水射流动压分布如图1所示,射流在中心线x上压力最大,随着径向距离的增加,射流压力逐渐减小。射流沿径向动压分布经验公式[9]为

式中,pm为射流某截面 (图1中x1处)中心冲击应力;r为该截面到喷嘴出口的轴向距离;R为该截面射流半径;pr为该截面沿径向的应力分布。

图1 水射流动压分布示意图

Fig.1 Schematic of water jet flow pressure distribution

在水射流垂直冲击靶材的瞬间,射流速度发生突变,在接触瞬间由于流体的惯性水流会以一种封闭的压缩状态对靶材进行加载。随着水流的径向流动,由惯性引起的流体中心压力逐渐消失,靶体表面的水锤压力转变为滞止压力。于是在连续水射流冲击的开始,占主导地位的是液体的压缩现象,此时射流中心冲击应力为水锤压力pwh;在水锤压力结束后,射流中心冲击应力转化为滞止压力pwb。水锤压力以及滞止压力理论计算公式分别为

式中,ρw为水密度;C为冲击波的传播速度[10];vw为水流速度。由于水锤峰值压力较滞止压力大很多,因此普遍认为水锤压力是材料产生塑性变形与残余应力的主要因素[11]。

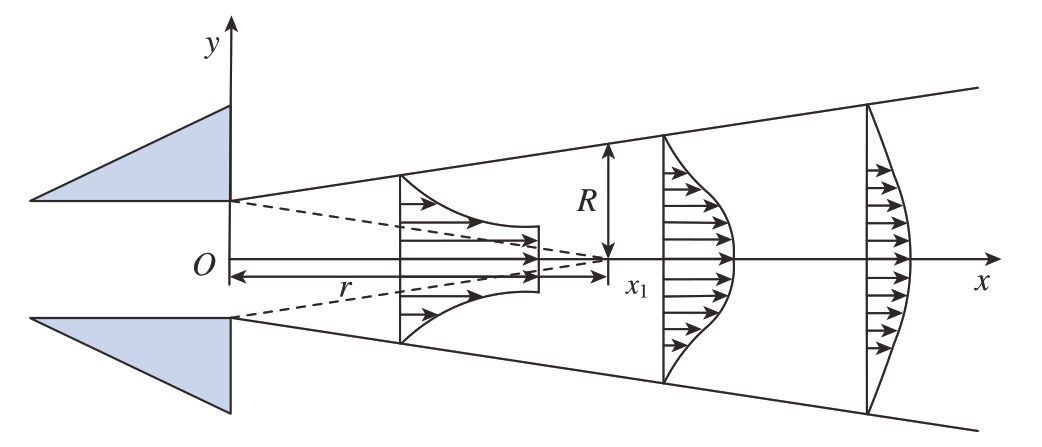

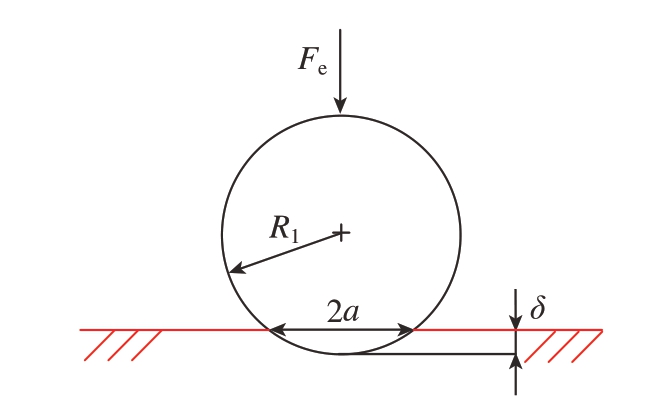

试验过程中,喷嘴与工件表面垂直,丸粒类似球形且直径较工件直径足够小,于是假设丸粒垂直撞击,工件为平面,丸粒为标准球形。由于混合水射流改性中的丸粒速度较弹性波速小,可以用准静态方法求撞击过程中的接触应力[12]。根据Hertz弹性接触理论,单个丸粒冲击靶材如图2所示,在法向接触力的作用下丸粒最大冲击应力pmax、压痕半径a以及压痕深度δ的理论计算公式为

图2 单个丸粒冲击靶材示意图

Fig.2 Schematic of single shot impact target

式中,Fe为接触作用力;R为等效半径,![]() ,R1为丸粒半径,R2为靶材半径;E为等效弹性模量,

,R1为丸粒半径,R2为靶材半径;E为等效弹性模量,![]() ,μ1、μ2为丸粒及靶材泊松比,E1、E2为丸粒及靶材弹性模量。

,μ1、μ2为丸粒及靶材泊松比,E1、E2为丸粒及靶材弹性模量。

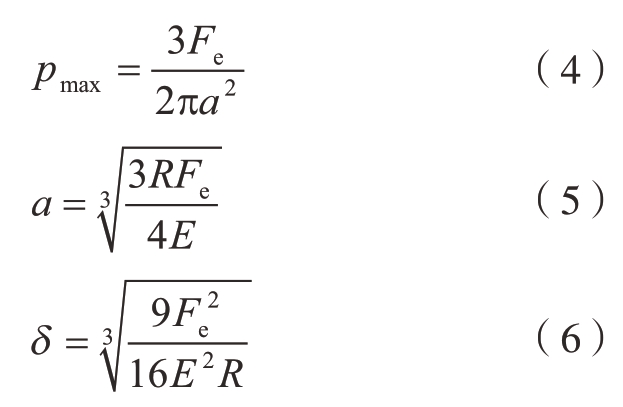

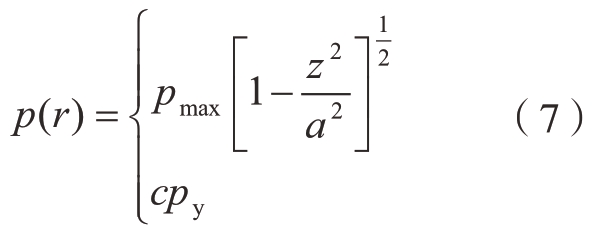

在Hertz弹性接触理论的基础上得到弹塑性冲击下的应力分布,接触区域既存在弹性接触区也存在塑性接触区,如图3所示,ap为塑性变形区域,(ap,a)之间为弹性变形区域,弹塑性应力分布为

图3 接触面法向应力分布

Fig.3 Normal stress distribution on contact surface

式中,py为材料的屈服强度;c为无量纲系数,取1.6~3.0;z为接触半径变量。当冲击应力达到1.6py时,试样表面产生屈服,当冲击应力达到3.0py时,试样产生全塑性变形。

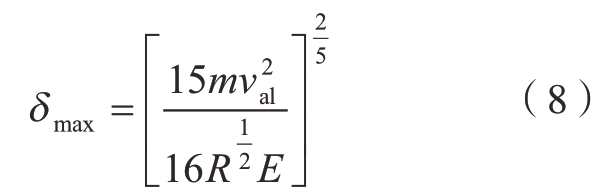

根据牛顿第二定律,以val表示丸粒速度,当丸粒与工件相对速度为0时,丸粒冲击靶材的法向压缩量δmax达到最大值 (式(8)),此时冲击应力也达到最大值,有

联立式(8)与(4)得到丸粒冲击最大接触应力pmax为

式中,m为等效质量,![]() m1为单个丸粒质量,m2为靶材质量。

m1为单个丸粒质量,m2为靶材质量。

式(1)~(3)表示水流冲击应力与速度之间的关系,式(7)与(9)表示丸粒冲击应力与速度的关系。在材料一定的前提下,射流中水、丸粒的速度是影响冲击应力大小的主要因素。

1.2 试验材料与装置

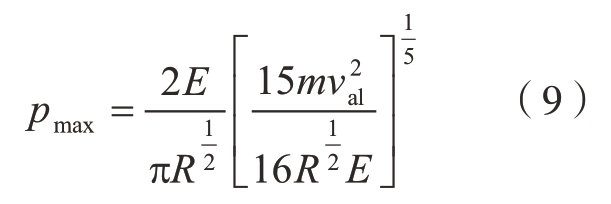

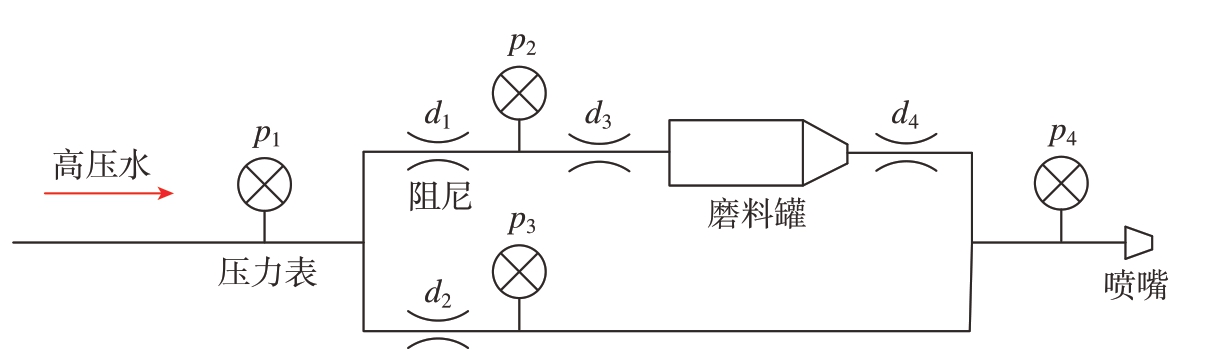

试验采用18CrNiMo7–6渗碳钢,渗碳前的化学成分如表1所示,经热处理及渗碳后材料表面屈服强度最高可达1700MPa[13]。原始棒料经车削后磨削处理加工成图4所示的标准试样,表面硬度为55~58HRC。丸粒采用严格按照DIN8201标准生产的高强钢丝切丸,丸粒直径为0.2mm,硬度为750~850HV。

图4 标准试样

Fig.4 Standard sample

表1 18CrNiMo7–6化学成分(质量分数)

Table 1 Chemical compositions of 18CrNiMo7-6 (mass fraction) %

C Si Cr Ni Mo Mn S P Fe 0.18 0.19 1.65 1.52 0.32 0.56 0.003 0.006 余量

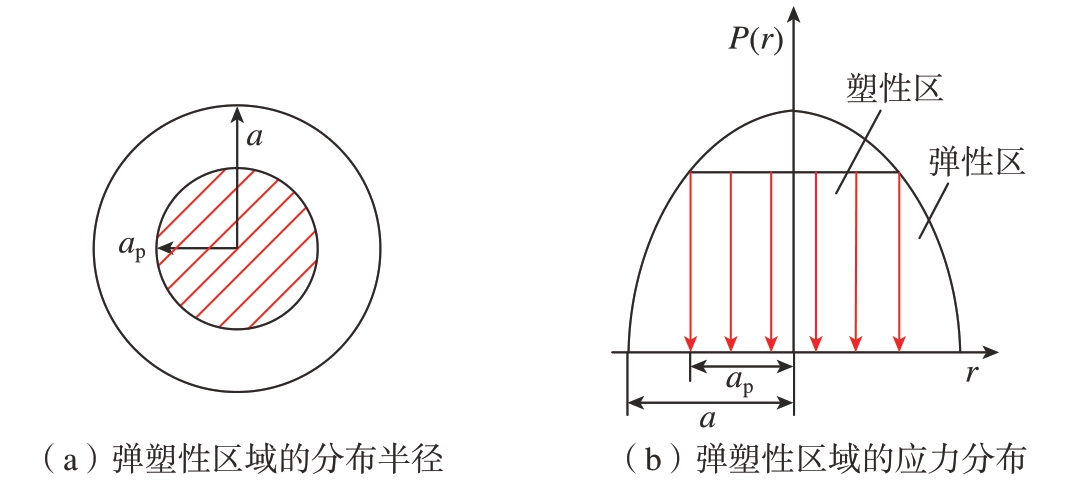

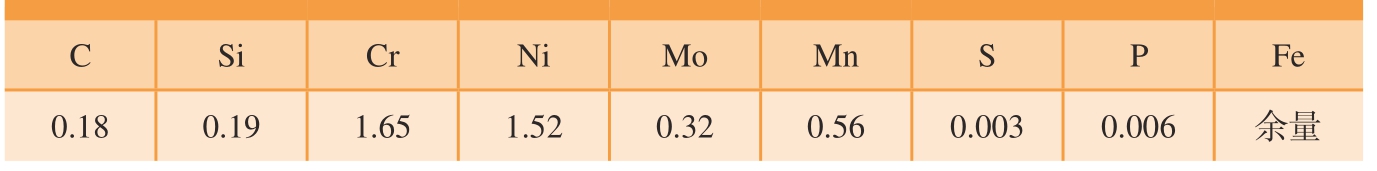

试验在自主设计研发的前混合水射流改性装置上进行,由高压水发生系统、前混合水射流液压系统和运动控制系统组成,如图5所示。高压水发生系统最大可提供50MPa压力、15L/min的流量。前混合水射流液压系统由纯水支路与磨料支路组成,如图6所示,对各支路上的阻尼d1、d2、d3和d4大小进行调节可有效改变射流的混合比。在支路关键处设置VALCOM–50MPW型压力传感器p1、p2、p3和p4实时监控前混合水射流液压系统,测量量程为50MPa,在室温条件下测量精度为± 0.2%。五轴运动平台由X、Y、Z 3条直线以及AB轴模式组成,X、Y、Z轴可控制喷头装配体的空间运动,重复定位精度为0.02mm;B轴可调节喷头装配体的角度,具有± 60°的摆动范围,A轴可实现速度控制与位置控制,当切换到速度控制时最大可达100r/min。

图5 前混合水射流改性系统

Fig.5 Pre-mixed water jet modification system

图6 前混合系统压力及阻尼配比

Fig.6 Pressure and damping ratio in pre-mixed system

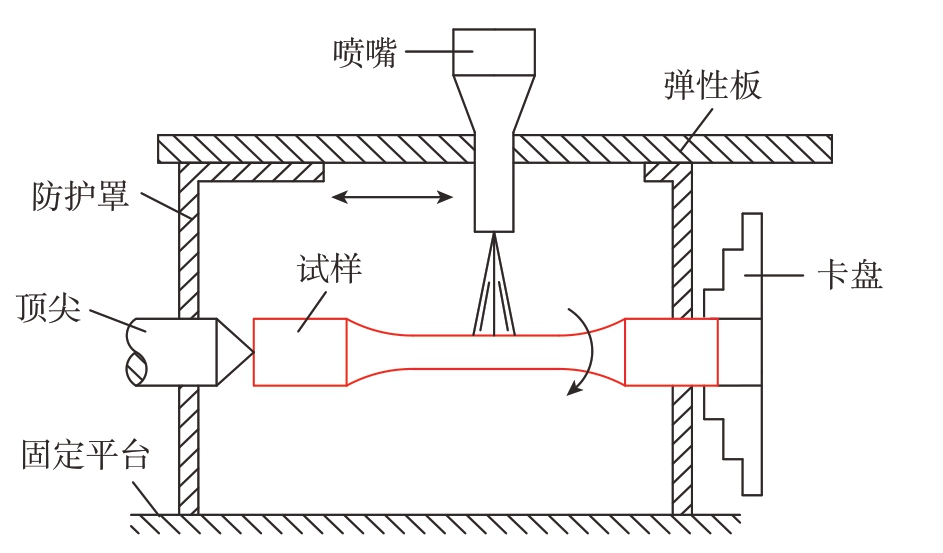

前混合水射流冲击到工件表面后,水流以及丸粒的反弹会对操作人员人身安全产生影响,大量丸粒飞溅引起环境污染的同时影响设备的正常运行,造成大量的经济损失。针对以上现象根据现有前混合水射流改性装置的结构类型以及改性件的形状特点设计了改性专用防护装置,如图7所示,在满足试验要求的同时提高了试验的安全性。

图7 改性防护装置示意图

Fig.7 Schematic of modified protective device

试验采用非接触式NPFLEX型三维形貌表面测量系统对处理后试样的表面粗糙度以及三维形貌进行测量。采用高速大功率X射线残余应力分析仪 (Proto–LXRD型)对试样表面残余应力进行测量,选用Cr靶K–Alpha辐射,Fe(211)衍射晶面,运用高斯算法进行拟合,测量中采用30kV电压,25mA管电流。为观察整个残余应力场,采用电化学腐蚀法对试样处理区域进行局部抛层处理,每个点抛层直径为5mm,当抛层电压20V、抛层时间5s时抛层深度为10μm;抛层电压20V、抛层时间10s时抛层深度为20μm,抛层深度用千分表进行测量。采用QC–02型工业显微镜对试样表面形貌进行观察,放大倍数为90倍。

1.3 试验方法

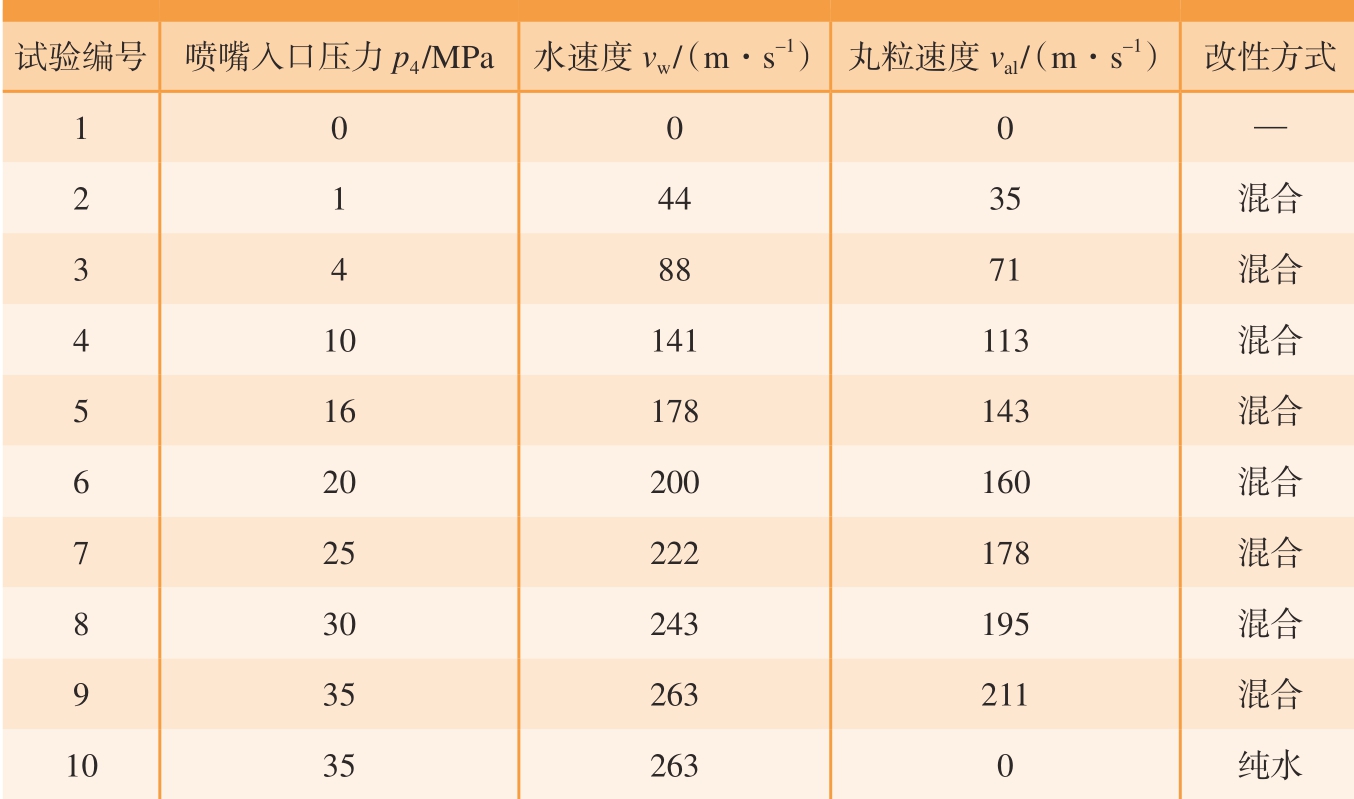

采用单因素试验的方法,在靶距和喷嘴移速一定的情况下,通过调节压力改变射流速度。试验采用丸粒体积分数2%左右的混合水射流,为充分利用射流束能量取靶距为10mm,为保证改性区域具有较高的覆盖率取喷嘴移速60mm/min,减小因压力增加引起流量增大所带来的覆盖率方面的影响。试验采用1.2mm直径喷嘴,0.2mm直径强化钢丸,90°喷射。固定试样,在不同参数条件下对试样进行一次直线喷射,研究喷射区域下材料表层性能的变化。试验参数如表2所示,通过调节喷嘴入口压力p4改变射流中水与丸粒的速度,1~9组试验探究射流速度的影响,第10组试验探究高速水射流对改性效果的影响。式 (10)为喷嘴入口压力与水流速度的关系[14],研究表明,前混合水射流喷嘴出口处丸粒速度与流体速度比在0.8左右[15]。式 (11)为丸粒速度,从而建立喷嘴入口压力与射流中水、丸粒速度大小的关系,用喷嘴入口压力表示射流速度大小。

2 结果与讨论

2.1 表面形貌与粗糙度

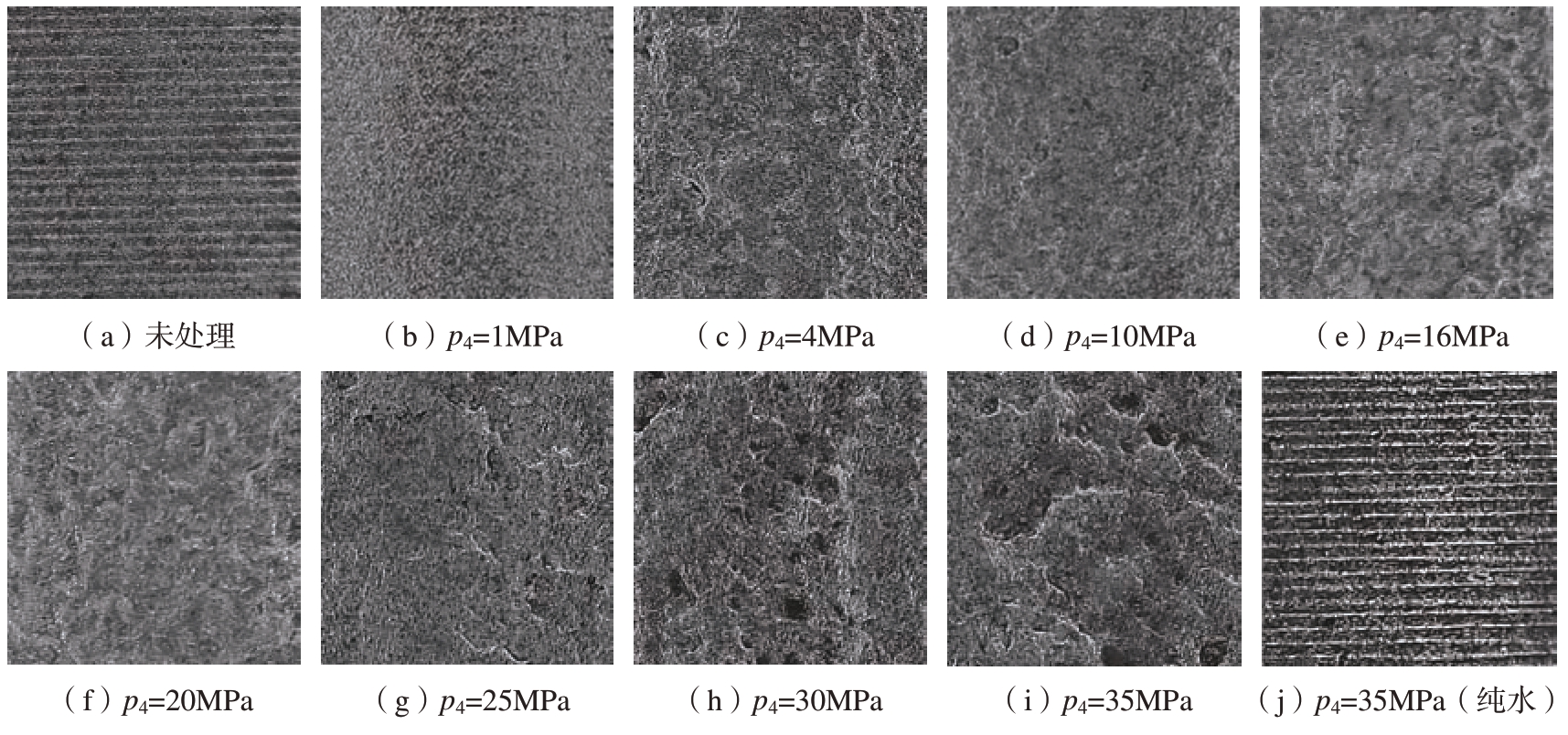

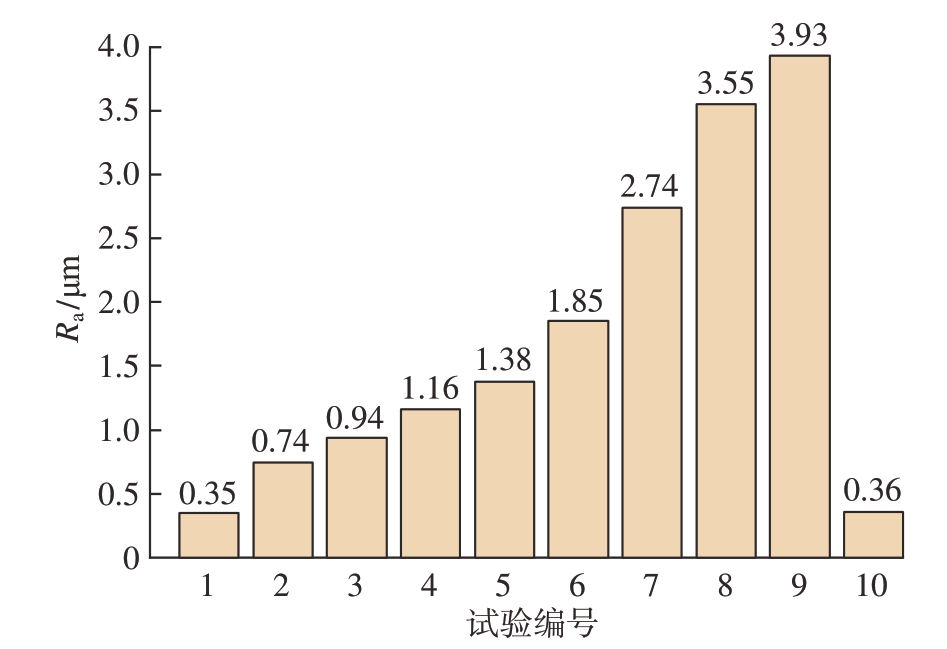

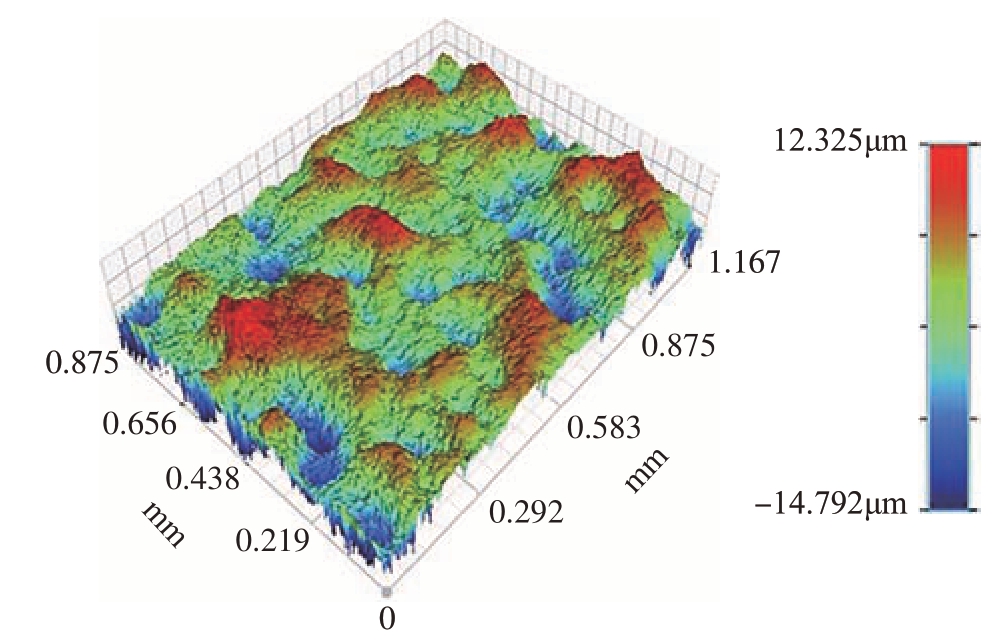

图8为不同试验参数下试样的表面形貌,且图8(a)~(j)分别对应表2试验编号1~10。其中,图8(a)为原始试样表面状态,图8(j)为35MPa压力下高速水射流处理后的表面形貌,观察到经水射流处理后的试样表面仍然存在加工痕迹,处理后表面较原始表面光亮,与渗碳后试样表面黑色氧化层的去除有关。图8(b)~ (i)为不同参数下前混合水射流处理后的表面形貌,观察到试样表面加工痕迹被丸粒撞击所产生的凹坑代替,且随着射流中丸粒速度的增加,表面凹坑愈加明显,形状更加不规则。图9为试样表面粗糙度,原始表面粗糙度为0.35μm,经高速水射流处理后的表面粗糙度与原始表面粗糙度基本一致,与表面形貌的观察结果对应。试样经混合水射流处理后表面粗糙度提升明显,随着丸粒速度的增加而增加,从1MPa条件下的0.74μm增加到35MPa条件下的3.93μm。在压力25MPa即丸粒速度为178m/s时试样表面粗糙度增加明显,由2.74μm增加到30MPa条件下的3.55μm。观察 25MPa条件下的三维形貌(图10),试样表面被丸粒撞击后具有明显的凸峰与凹谷,若采用更大的丸粒速度进行改性,试样表面质量较差。

图8 试样改性前后表面形貌

Fig.8 Surface morphologies of samples before and after modification

图9 试样表面粗糙度

Fig.9 Chart of samples surface roughness

图10 试样三维形貌图(p4 = 25MPa)

Fig.10 3D surface morphologies (p4 = 25MPa)

表2 试验参数

Table 2 Testing parameters

试验编号 喷嘴入口压力p4 /MPa 水速度vw /(m·s–1) 丸粒速度val /(m·s–1) 改性方式1 0 0 0—2 1 44 35 混合3 4 88 71 混合4 10 141 113 混合5 16 178 143 混合6 20 200 160 混合7 25 222 178 混合8 30 243 195 混合9 35 263 211 混合10 35 263 0 纯水

2.2 残余应力

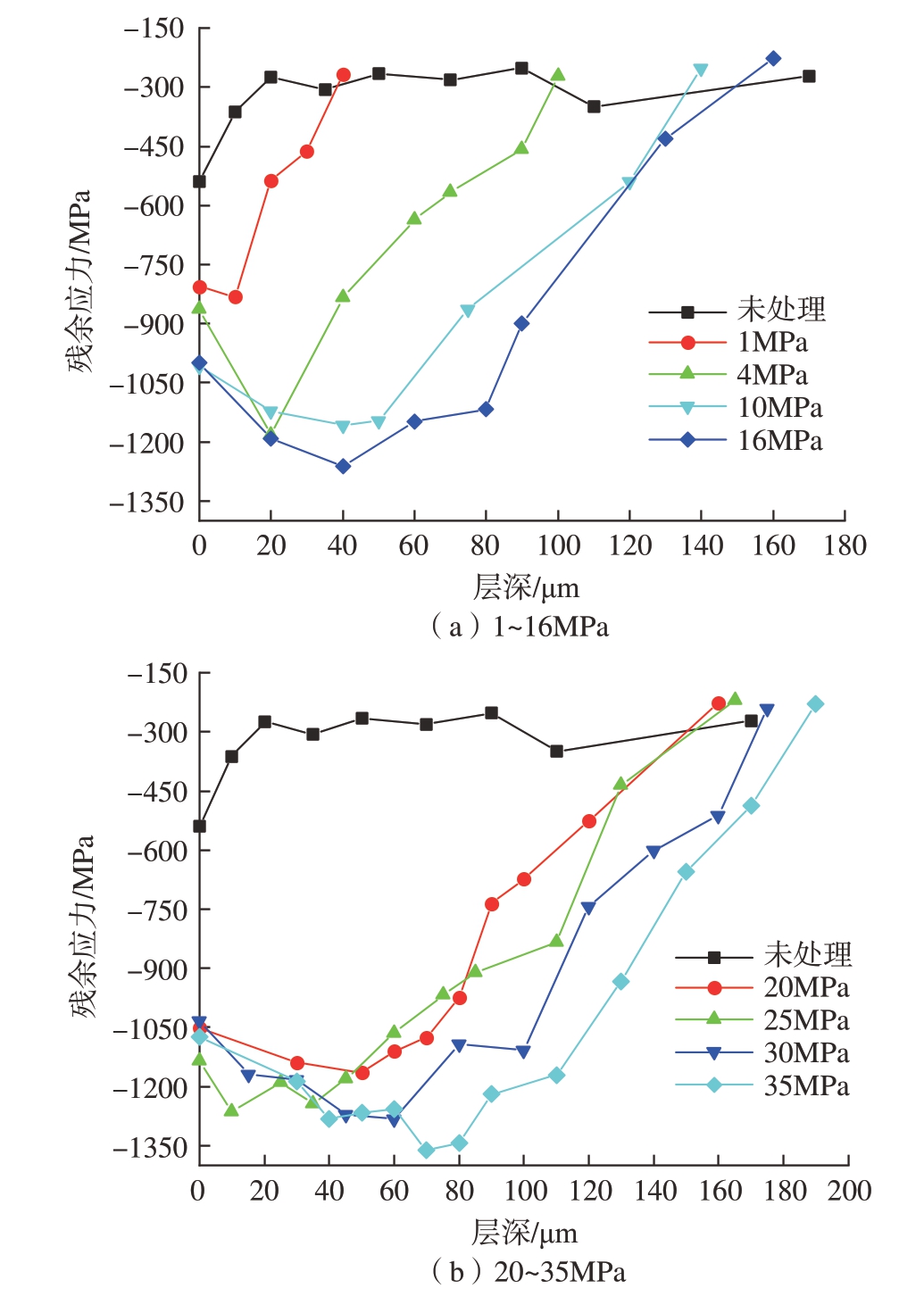

经渗碳处理后原始表面残余压应力大小为–538MPa,35MPa水射流处理后的残余应力大小为–542MPa,处理后试样表面残余应力基本未发生改变,在≤35MPa压力范围内水难以对渗碳钢表面起到强化作用。试样表面经不同丸粒速度处理后的残余应力场分布如图11所示,观察到整个残余应力场呈勺型分布,随着丸粒速度的增加,试样表层的残余应力值及残余应力深度增加,且16~25MPa条件下试样表层在层深20~80μm范围内能够维持较高的残余应力水平。

图11 不同速度下残余应力场分布

Fig.11 Distributions of residual stress field at different velocities

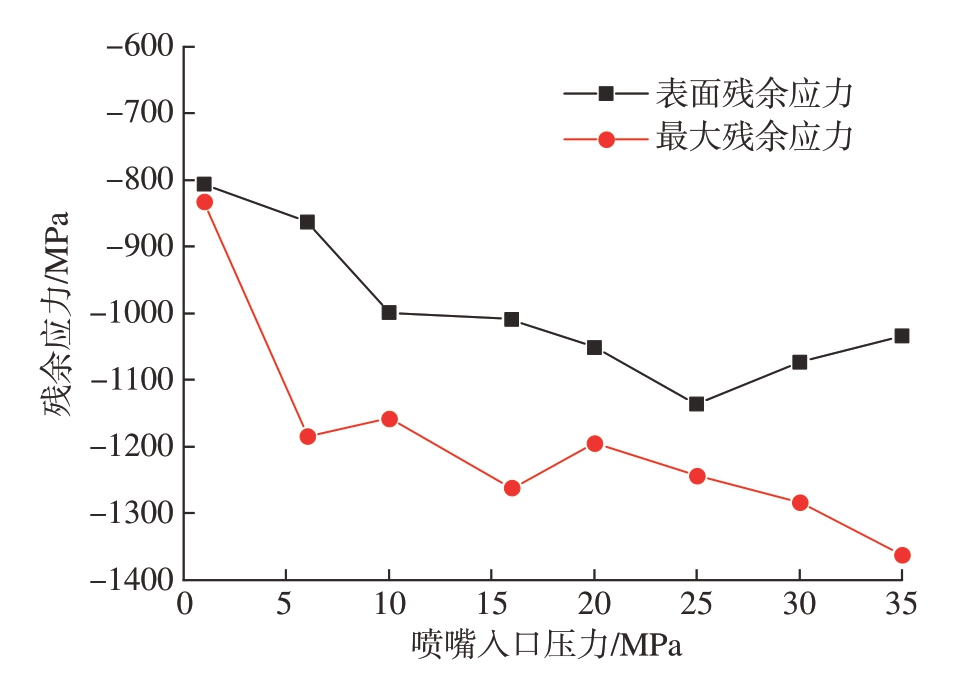

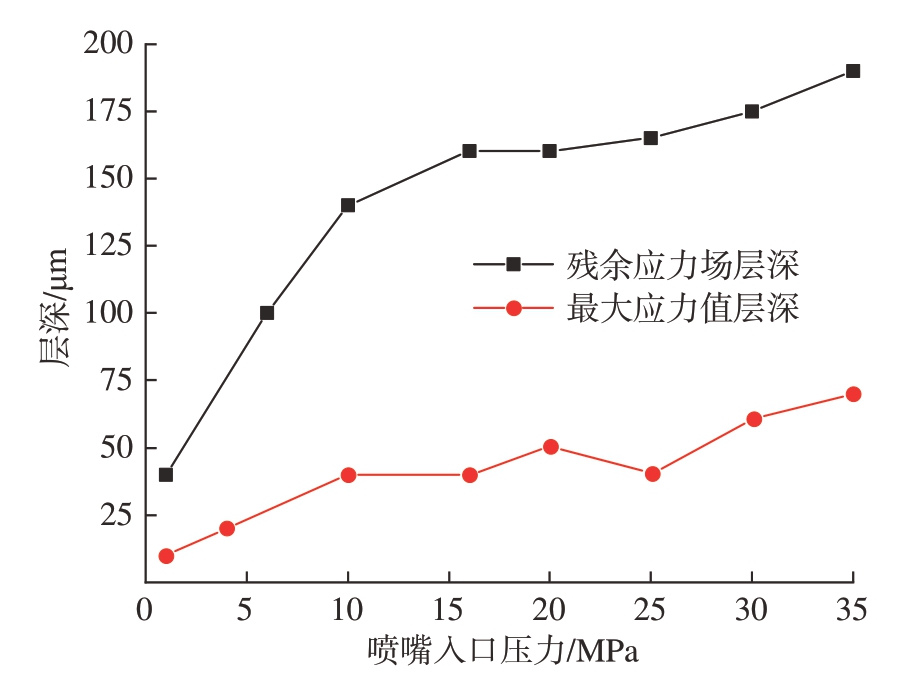

随着丸粒速度的增加,试样表面残余压应力增加,1MPa和25MPa条件下试样表面残余应力分别 为–806MPa和–1136MPa,较 原 始表面值提高约50%和111%,但压力到25MPa后表面残余应力开始减小,由–1136MPa降低到–1034MPa,如图12所示。最大残余应力随着喷嘴入口压力增加而增加,但增幅随着压力增加而减小,1~16MPa最大残余应力值由–832MPa增加到–1261MPa,涨幅为52%,但20~35MPa最大残余应力值由–1164MPa增加到–1362MPa,涨幅为17%。图13表示残余应力层深随喷嘴入口压力的变化,应力层深度由1MPa下40μm增加到35MPa下的180μm,但在16MPa即丸粒速度为143m/s后残余应力场层深增幅减小,最大残余应力值对应深度也呈现出相似的趋势。

图12 速度对残余应力值的影响

Fig.12 Effect of velocity on residual stress

图13 速度对残余应力场层深的影响

Fig.13 Effect of velocity on layer depth of residual stress field

2.3 讨论与分析

由式(2)计算出压力为35MPa时,水射流产生的最大水锤冲击应力为535MPa,小于渗碳钢的屈服强度,无法使试样表面产生塑性变形。结合对高速水射流改性后表面形貌、粗糙度以及残余应力的分析,前混合水射流在35MPa压力范围内水难以对试样表层进行强化。在1MPa喷嘴入口压力下,射流中丸粒速度达35m/s,在此丸粒速度下由式 (9)得到的最大冲击应力能够使试样产生塑性变形,且试验结果表明,1MPa混合水射流条件下试样表面原始加工痕迹消失,表层引入了一定的残余应力。由于1MPa压力下试样表层残余应力值以及层深很浅,对渗碳钢的改性作用不明显,因此35m/s以下的丸粒速度未进行研究。前混合水射流在35MPa压力范围内对渗碳钢进行改性,起强化作用的主要是丸粒,水对渗碳钢表面几乎无影响。

随着丸粒速度的增加,丸粒与工件接触区域产生的冲击应力增加,材料表面的塑性变形增大,且丸粒在射流束内的分布具有一定的随机性,混合水射流处理后的表面更加不规则,因此试样的表面粗糙度随着丸粒速度的增加而增加。由于高速丸粒撞击材料表面后,表面产生一定的磨损,材料的去除使表面的残余应力产生了一定的释放,25MPa后试样的表面残余压应力减小。丸粒速度的增加引起表面产生更大的塑性变形,残余应力值以及层深逐渐增大,但残余应力深度与最大应力值增幅逐渐减小,材料表面残余应力逐渐趋于饱和。当使用更大的丸粒速度改性时,渗碳钢表面可能会有裂纹产生,从而达不到强化效果。因此利用前混合水射流对渗碳钢改性需要在合理的丸粒速度范围才能够达到较好的改性效果。综合试验分析结果,喷嘴入口压力为16~25MPa即丸粒速度在143~178m/s范围时前混合水射流能够对渗碳钢表面起到较好的改性效果。

3 结论

以射流中水、丸粒冲击应力理论为基础,研究了前混合水射流速度对18CrNiMo7–6渗碳钢表层性能的影响,得到如下结论。

(1)在材料一定的前提下,射流速度是影响冲击应力大小的主要因素,丸粒的冲击是渗碳钢产生塑性变形的主要原因,35MPa压力范围内水流难以起到有效强化作用。

(2)随着丸粒速度的增加,试样表面形貌愈加不规则,表面粗糙度越来越大,从1MPa到35MPa表面粗糙度由0.74μm增加到3.93μm,且丸粒速度达到178m/s后表面粗糙度值增加明显。

(3)渗碳钢表层残余应力随着丸粒速度的增加而增加,但丸粒速度达143m/s后残余应力增幅减小,且丸粒速度在178m/s以上试样表面残余应力降低。综合表面粗糙度及残余应力因素,前混合水射流中丸粒速度在143~178m/s内改性效果较优。

[1] 杨胜强, 李永刚, 李文辉.航空钛合金抗疲劳表面改性技术研究进展[J].航空制造技术, 2017, 60(13): 28–35.

YANG Shengqiang, LI Yonggang, LI Wenhui.Development of anti-fatigue surface modification technology of aeronautical titanium alloy[J].Aeronautical Manufacturing Technology, 2017, 60(13): 28–35.

[2] 马泳涛, 安乐乐, 张伦敦, 等.水射流工艺对渗碳钢圆棒表层改性影响的研究[J].郑州大学学报(工学版), 2020, 41(1): 91–96.

MA Yongtao, AN Lele, ZHANG Lundun, et al.Study on the influence of water jet modification process on carburized steel round bars[J].Journal of Zhengzhou University (Engineering Science),2020, 41(1): 91–96.

[3] 张永宾.前混合射流系统中液固混合比及其稳定性研究[D].郑州: 郑州大学, 2021.

ZHANG Yongbin.Study of liquid-solid mixing ratio and its stability in suspension water jet system[D].Zhengzhou: Zhengzhou University, 2021.

[4] 沈忠厚.水射流理论与技术[M].东营: 石油大学出版社, 1998.

SHEN Zhonghou.Water jet theory and technology[M].Dongying: China University of Petroleum Press, 1998.

[5] AROLA D, ALADE A E, WEBER W.Improving fatigue strength of metals using abrasive waterjet peening[J].Machining Science and Technology, 2006, 10(2): 197–218.

[6] 邹雄, 梁益龙, 吴泽丽, 等.磨料水射流喷丸对渗碳GDL–1钢表面完整性及疲劳性能的影响[J].中国表面工程, 2017, 30(2):41–47.

ZOU Xiong, LIANG Yilong, WU Zeli, et al.Effects of abrasive waterjet peening on surface integrity and fatigue properties of carburizing GDL–1 steel[J].China Surface Engineering, 2017,30(2): 41–47.

[7] 董星, 郭睿智, 段雄.前混合水射流喷丸强化表面力学特性及疲劳寿命试验[J].机械工程学报, 2011, 47(14): 164–170.

DONG Xing, GUO Ruizhi, DUAN Xiong.Surface mechanical characteristics and fatigue life experiments of premixed water jet peening strengthening[J].Journal of Mechanical Engineering,2011, 47(14): 164–170.

[8] WU J Z, LIU H J, WEI P T, et al.Effect of shot peening coverage on residual stress and surface roughness of 18CrNiMo7–6 steel[J].International Journal of Mechanical Sciences,2020, 183: 105785.

[9] 黄飞.水射流冲击瞬态动力特性及破岩机理研究[D].重庆: 重庆大学, 2015.

HUANG Fei.On the transient dynamics of water jet im-pinging target and the mechanism of water jet breaking rock[D].Chongqing: Chongqing University, 2015.

[10] LU Y Y, HUANG F, LIU X C, et al.On the failure pattern of sandstone impacted by high-velocity water jet[J].International Journal of Impact Engineering, 2015, 76: 67–74.

[11] 黄飞, 胡斌, 左伟芹, 等.不同形状喷嘴的高压水射流冲击力特性实验[J].重庆大学学报, 2019, 42(9): 124–133.

HUANG Fei, HU Bin, ZUO Weiqin, et al.Experiments on the impact pressure of highpressure water jet under different nozzle shapes[J].Journal of Chongqing University, 2019, 42(9):124–133.

[12] QIANG C H, WANG F C, GUO C W.Study on impact stress of abrasive slurry jet in cutting stainless steel[J].The International Journal of Advanced Manufacturing Technology, 2019,100(1–4): 297–309.

[13] XU G T, HAO M F, QIAO Y K, et al.Characterization of elastic-plastic properties of surface-modified layers introduced by carburizing[J].Mechanics of Materials, 2020,144: 103364.

[14] MOMBER A W.Energy transfer during the mixing of air and solid particles into a high-speed waterjet: An impact-force study[J].Experimental Thermal and Fluid Science, 2001,25(1–2): 31–41.

[15] 左伟芹.前混合磨料射流磨料加速机理及分布规律[D].重庆: 重庆大学, 2012.

ZUO Weiqin.Abrasive accelerated mechanisms and distribution law in premixed abrasive jet[D].Chongqing: Chongqing University, 2012.