当前我国处于产业结构的调整升级阶段,先进制造业将逐步替代传统制造业,随着下游产业的不断升级,我国数控机床行业加速发展,尤其是高档数控机床的需求旺盛。

一般来说,影响数控机床加工精度的因素主要有加工系统误差和随机误差,包括机床结构以及机床制造产物的几何误差、切削力引起的误差、机床热变形误差、刀具磨损引起的误差、数控监测系统误差和其他误差 (如机床振动产生的误差、加工环境和操作环境)等[1]。在加工过程中,机床受多个误差源影响,根据统计结果,几何误差、热误差和切削力误差占到了机床总误差的75%,提高数控机床加工精度主要在于对3项误差进行控制。降低数控机床热误差和几何误差的影响、精准地预测误差是提升机床精度的关键[2]。为提高数控机床加工精度,目前主要有误差补偿法和误差防止法两种方法。应用误差防止法很难消除其加工误差,而应用误差补偿法可加工出超过其本身精度的工件[3]。误差补偿法通过分析加工误差形式,建立误差补偿模型,并通过人工添加新的误差来达到补偿原始误差的效果,进而实现机床加工精度的软提升[4]。

1 数控机床误差测量研究

目前对数控机床误差进行测量的方法有很多,有直接测量法和间接测量法。直接测量法对机床单项误差进行测量[5],由于数控机床单项误差太多,导致该方法测量效率低下。间接测量又称误差辨识[6],通过机床误差模型对其几何误差进行识别,在测量过程中可以识别多项误差,测量效率得到提高。传统的间接测量方法有很多种,球杆仪测量法由于测量方法简便,各国专家应用球杆仪已取得了大量成果,冯刚等[7]基于球杆仪测量的转台几何误差六步骤测量法,消除了其他运动轴几何误差对辨识精度影响,同时球杆仪安装方便,运动易实现。但测量时需要设计复杂的联动方案,并且测量范围受位移传感器所限,只能做圆弧插补[8]。郭世杰等[9]提出了一种基于球杆仪5次安装的运动误差测量辨识方法,通过设置球杆仪初始安装位置及方向,实现了不同测量模式之间的连续切换,从而构造了5次安装法,辨识了摆头转台型五轴机床2个旋转轴共计12项运动误差,降低了球杆仪安装误差对测量及辨识结果准确性的影响。Guo等[10]提出了一种用于识别五轴机床回转轴位置相关几何误差的双球杆仪连续测量的标定方法,建立主轴和工作台旋转轴双球杆仪不同的安装方式,使用相同的双球杆仪初始安装位置进行多次试验。这种方法最大限度地减少了双球杆仪安装所需的数量,提高了旋转轴位置相关的几何误差的测量效率,减少了安装误差。Xia等[11]提出了基于双球杆运动分析方法对多轴机床回转轴几何误差辨识。Li等[12]提出了双球杆识别五轴机床回转轴的所有位置相关几何误差方法,但倾向于角定位误差,对于直线度误差的测量度不够高。而激光测量方法测量有效改善这一问题,其在数控机床误差测量方面得到很好应用。如Jiang[13]与Zhang[14]等应用激光干涉仪进行机床误差的多线测量,如图1所示。殷建等[15]应用激光跟踪仪对五轴机床两个旋转轴准静态误差以及旋转轴中心轴线与3个直线轴间垂直度误差进行了辨识测量。Ezedine[16]和Uekita[17] 等应用激光多普勒位移测量仪进行体对角线测量。潘伯钊等[18]应用激光跟踪仪进行机床校准。尽管激光测量仪可以准确地测量机床误差,但测量设备价格昂贵、安装调试要求严格、测量效率较低。平面正交光栅法对相对运动速度没有什么限制,测量的方法为非接触测量,所以平面正交光栅法得到了很好的应用,如Huang等[19]基于光纤光栅传感器对重型机床温度场实时测量及热位移误差分析。Masashi等[20]利用R–test试验装置评价机床直线轴运动误差,提高了测量敏感度,但位移计算过于复杂,难以分离机床各单项误差。Li等[21]对标准球进行在机接触测量,辨识得出两旋转轴的12项几何误差,但建模比较复杂,这可能会引入其他误差影响仿真结果。

图1 用激光干涉仪测量定位误差[14]

Fig.1 Measuring positioning errors by laser interferometer[14]

为了更好地模拟实际加工过程,样件测试法应运而生。如Erkan[22]和Liebrich[23]等设计的样板,通过主球间距进行测量即可获得五轴机床的空间误差。Keaveney等[24]设计了圆台样件,通过对其进行模拟切削,用以机床运动精度的检测。杜丽等[25]研究了S形检测试件在几何造型方面的特性,而S形检测试件的发明是机床动态精度检测方法的有效补充,提高了机床精度检测的全面性与准确性。直接加工标准试件的检测方法可以真实地反映五轴机床在实际加工过程中的动态精度,是展示五轴机床加工精度的常用方法。现有理论对五轴机床S形试件动态精度检测能力强于NAS979试件的解释多采用定性研究方法,不能定量地揭示机床和试件之间的数学关系。因此,He等[26]首次研究了动态精度测试件有效性的定量评价方法。首先通过建立机械系统模型和控制系统模型推导出伺服进给系统在频域的动态误差函数。采用偶极子对消的方法得到了受输入影响的动态误差的简化传递函数。基于针对离散输入信号的零阶保持特性给出了受输入影响的动态误差在时域的表达式,直观地显示了机床性能与试件之间的数学关系,得到了伺服进给系统的特性和动态误差。在此基础上,提出了新的线性组合值及评价方法,对S形试件和NAS979试件进行了一系列的对比分析,解释了S形试件对五轴机床动态精度检测能力强于NAS979试件的原因。但是未考虑切削力的变化对加工动态误差的影响,也无法分析不同种类的复杂曲面零件,没有做到适用于所有零件或测试件。

样件逐渐由模拟切削向实际切削加工过渡。Hong等[27]通过对设计的圆台进行加工测试,分离出了旋转轴的部分误差。基于机床空间误差模型的各种间接测量方法也不断涌现。如日本提出的四角锥台样件加工测试[28]、Mchichi等[29]设计的样件加工测试等。Ibaraki等[30]进行了五轴机床回转轴运动误差的加工试验及热变形试验,根据机器的运动模型,通过测量成品试件的几何误差可以识别出旋转轴平均线的位置和方向 (定位误差)以及旋转轴位置相关的几何误差,可以有效地评估机床在正常工作状态下的几何误差。但测试不识别旋转轴的全部位置相关几何误差,还需要更多的研究来验证哪些几何误差会影响测试结果。

2 数控机床误差建模研究

2.1 误差建模关键变量研究

为建立数控机床的误差模型,首先需要确定误差建模所需的位移变量 (反映几何误差)、温度变量 (反映热误差)和切削力变量 (反映切削力误差)。确定误差建模所需的变量方法有很多,一种是经验法,主要用来对建模变量进行初步选择,经过初步选择后一般还要用相关分析法或有限元分析法进行二次优选。其次是相关分析法,用统计学中的相关系数来表征两个变量之间的相关程度,计算过程简单有效,在变量选择领域得到了广泛应用。凡志磊等[31]使用偏相关分析对温度变量进行优化选择;沈岳熙等[32]通过岭回归优化建模;罗文等[33]基于变量分组优化的基本原理引入了修正的相关系数,实现了温度测点优化布置,有效地避免了热误差模型中变量耦合现象的出现,但机床误差建模变量多、易干涉,两个变量之间的相关系数常具有虚假性。

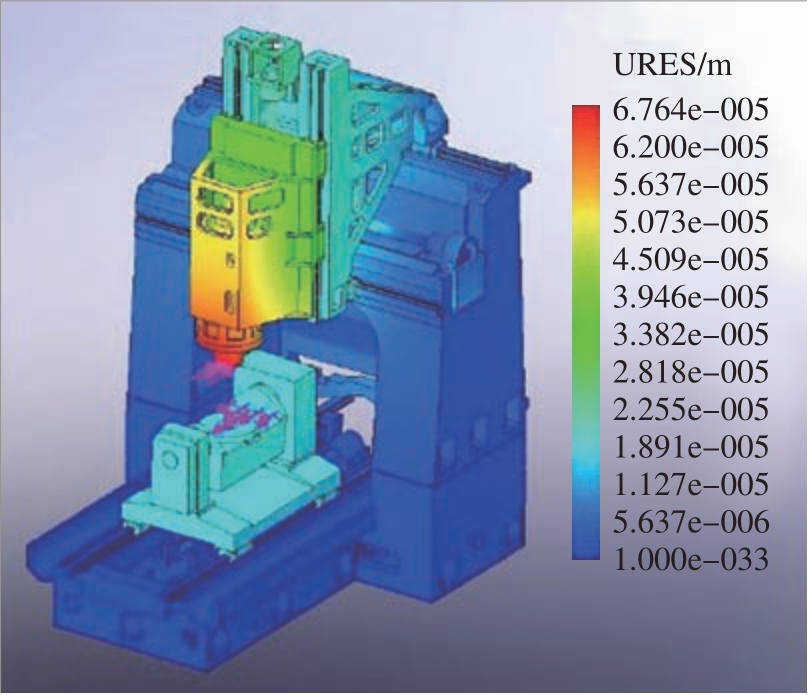

与相关分析法相比,有限元分析法考虑了变量之间的相互干涉,能够准确模拟各误差源对机床误差的影响。如图2所示,通过对车床进行整机热特性分析,可以非常直观地显示机床的热变形情况,从而为温度变量的选择提供科学依据。Sun等[34]提出了一种将单步求解和增量求解相结合的变保真度优化算法,在优化过程中,补偿后的低保真度模型可以作为高保真度模型使用。

图2 五轴机床的温度场云图

Fig.2 Temperature field cloud map of five-axis machine tool

对于切削力等误差源而言,直接测量难度较大,而且会影响正常加工,难以用作建模变量,一般采用间接法对与这些误差源相关的物理量进行研究,以相关物理量作为误差建模所需的变量。吴昊等[35]基于切削传动链部件变形分析识别对加工精度影响较大切削力误差元素,在此基础上使用齐次坐标变换法推导了切削力误差综合数学模型,为数控铣床切削力误差实时补偿做了准备。

2.2 误差建模研究

为对数控机床的动态误差进行实时预测,大量学者通过建模对其进行了深入研究,各种神经网络模型以及遗传算法、PSO等人工智能方法越来越多地用于机床误差建模。邓小雷等[36]对多主轴数控磨床的主轴系统完成了实例应用研究,采用多目标遗传算法中的带精英策略的快速非支配排序遗传算法完成了热模型的参数修正;Chen等[37]利用双球棒系统对非正交五轴加工中心回转轴位置误差和运动误差进行预测和识别的高效、自动化方案;Yang等[38]用模糊聚类分析方法对温度变量进行分组优化,建立主轴轴向/径向热误差ANN模型用于热误差补偿技术,提高坐标镗床的精度;Abdulshahed等[39]采用模糊c均值聚类自适应神经模糊推理系统 (FCM–ANFIS)设计热预测模型,在预测能力方面的准确率得到大幅提升;Wu等[40]提出了一种基于遗传算法的反向传播神经网络 (GA–BPN)技术,采用GA–BPN建立热误差模型,提高了热误差模型的精度,减少了热变形预测的计算成本;李彬等[41]基于遗传算法优化的小波神经网络结合了遗传算法、小波分析及神经网络对数据处理的优点建立了误差补偿模型,提高了机床热误差预测模型的预测精度。

然而,以上利用各种不同算法进行的误差建模都存在或多或少的缺陷 (如遗传算法的停滞和早熟问题、模糊控制系统无法定义控制目标问题、蚁群的局部最优问题),为解决这些问题,提高预测精度,将各种建模方法与仿生优化算法相结合已成为一个重要的研究方向。Guo等[42]利用基于蚁群算法的反向传播神经网络(ACO–BPN)建立了基于4个关键温度点的热误差模型,降低了工件直径的热漂移公差中心。Karaboga等[43]将人工蜂群 (ABC)算法用于动态和不确定环境下的优化,提供了多样性,提高预测精度。黄智等[44]采用狮群优化算法优化最小二乘支持向量机方法对热误差模型的重要参数进行求解,从而有效提高热误差预测模型的效率和精度,对五轴数控机床主轴实施热误差补偿测试,效果明显。Huang等[45]采用人工神经网络 (ANN)和鲨鱼气味优化 (SSO)算法对五轴数控机床的性能进行评估,建立鲨鱼气味优化神经网络模型,在相同训练样本下,鲨鱼气味优化神经网络模型优于BP–ANN模型和粒子群优化神经网络模型,提高了热误差补偿系统的精度和鲁棒性。

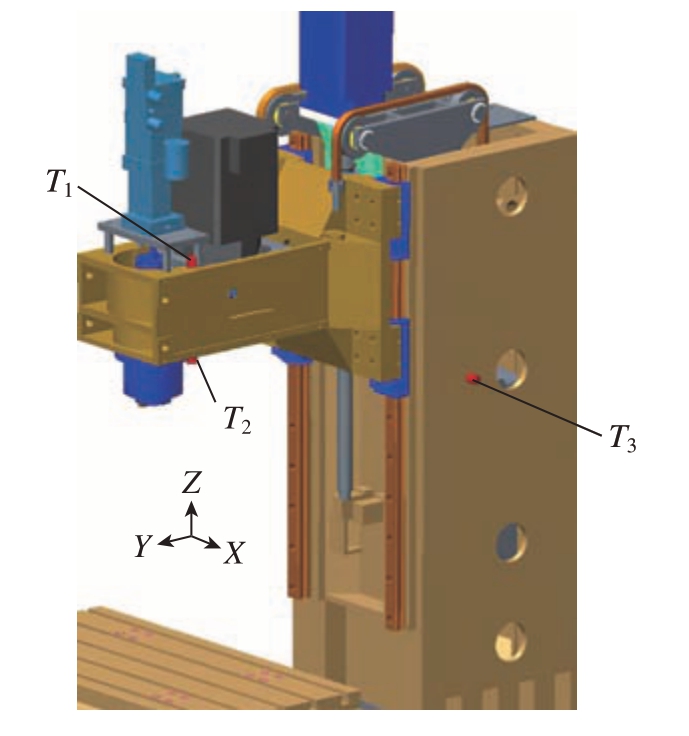

在对误差样本进行采集时,大多研究没有考虑实际切削加工状态对模型预测精度的影响。Liu等[46]在分析主轴热机理的基础上,测试了某立式加工中心的x方向和y方向的瞬态位移,确定了瞬态位移的主要方向为y方向。在主轴箱的上表面和下表面放置两个温度传感器,如图3所示[46],在不同转速下,测试了主轴y向瞬态温度和关键部位温度。建立了不同姿态下的RTDE模型,提出了补偿策略。然后利用改进的一次二阶矩法,得到了几何参数对预测结果的影响。通过仿真和试验验证了补偿效果,该模型在主轴转速随机变化或主轴受到冷却系统干扰的情况下,均能实现较高的精度和较强的鲁棒性。张成新等[47]为提高大尺寸机床工作台的纵向热误差补偿精度,提出分段拟合热误差建模预测方法,使热误差模型能适应机床最新的工作状态,实现了大尺寸工作台任意位置的热误差补偿。上述研究考虑实际切削加工状态,但存在热传感器的数量和位置难以确定等问题。以往的方法在筛选温度敏感点时存在一定的盲目性,并且遗漏了一些热源,影响了温度敏感点筛选热误差模型的预测精度。Huang等[45]为了避免盲目布置大量温度传感器,提出了一种利用热像仪记录主轴和c轴温度分布的非接触式测温方法。在设计热误差预测模型时,利用该方法寻找温度测量的最佳位置,并尽量减少温度传感器的数量。减少了热定位的遗漏,提高了传感器的科学性,进一步提高了模型的预测精度。

图3 测试的主轴和温度传感器[46]

Fig.3 Tested spindle and temperature sensors[46]

建立模型时需综合考虑多个误差元素的影响,Guo等[48]利用热力系统采用投影寻踪回归 (PPR)方法建立误差模型,具有良好的逼近能力。Miao等[49]研究一种大型五轴加工中心原型的位置几何误差建模、识别和补偿方法,采用基于最小二乘理论的解析模型计算任意位置的误差值进行误差补偿,大型加工中心样机的定位精度得到了提高。但绝大多数以几何误差元素作为变量,没有综合考虑各种因素引起的误差对机床加工精度的影响,变量类型比较单一。Kim等[50]建立了综合反映几何误差与热误差的数学模型,通过试验可以看到,误差模型综合考虑了两种误差后,机床加工精度有了显著提高,遗憾的是尚未有研究建立综合反映几何误差、热误差和切削力误差的数学模型。

3 误差补偿研究

3.1 修改数控代码

从20世纪90年代中期起,许多科研人员对软件误差补偿及其实施技术的研究不断深入,以提高工件加工精度内容为主的相关文献和新技术不断涌出。软件误差补偿技术具有广阔的应用前景和很强的实用性。NC代码就是数字信息控制机械控制器能识别的代码,例如数控切割设备上就有G代码、ESSI码、EIA码等,NC代码根据不同品牌的控制器所构成的结构也不相同。为实施误差补偿,刘焕牢等[51]基于步距规的误差补偿系统,通过软件自动修改误差补偿表,定位精度与反向间隙补偿效果良好。高兴等[52]基于修改G代码的运动误差补偿方法,验证了三维空间内任意直线插补补偿算法和提高圆心位置精度的圆弧插补补偿算法的有效性。吴宇刚等[53]利用激光多普勒测量仪对数控机床进行3D体积位置误差测量,将检测误差输入数控机床进行G代码补偿。余文利等[54]建立了刀具位姿与NC代码间的转换,使用后置处理器来计算工具位姿的NC代码,建立基于误差项的参数化建模,以Z轴的基本几何误差为例,测量Z轴在x、y和z向的线性误差与角度误差,计算补偿角度量和平动补偿量,建立几何误差模型的数学表达式,该表达式为可变NC代码与理想NC代码的函数,理想NC代码用于获得理想刀具位姿,使用该模型评估补偿NC代码的效果。

数控翻译是数控系统的重要组成部分,作用为检测数控程序中的错误,并将数控程序转换为后续数控任务的内部命令。供应商有许多特定的NC编程语言,每种语言在CNC系统中封装相应的CNC解释器,因此,通用的数控翻译系统不可或缺。Liu等[55]采用了一种新的编译器生成工具,构造和配置了特定扩展命令的相应语法规范,该解释器就可以对由基本命令和这些扩展命令组成的NC程序进行解释。该工具在可靠性、适应性和编译过程方面都有很好的表现,该数控解释器具有通用性和可扩展性。

3.2 设计外部硬件装置

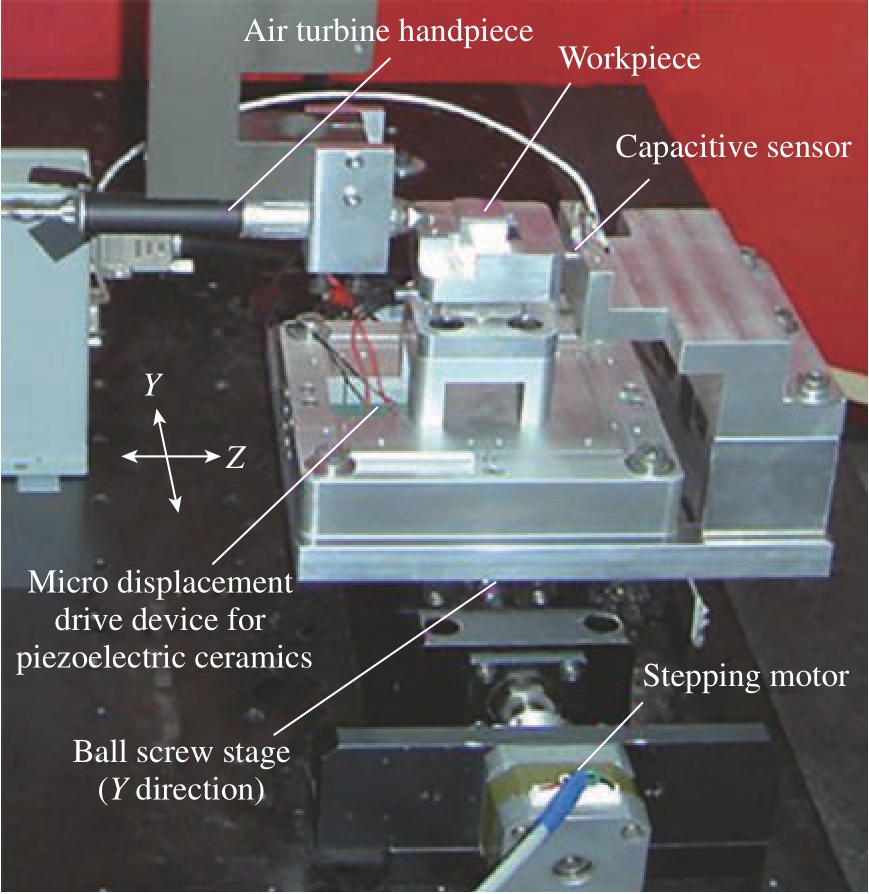

机床具有的系统性的机械相关偏差,可以被系统记录,但由于存在温度或机械负载等环境因素,在后续使用过程中,偏差仍然可能出现或增加。在这种情况下,可以设计外部硬件装置提供不同的补偿功能。滚珠丝杠进给传动系统作为数控机床精密传动定位的关键部件,对机床的定位精度起着至关重要的作用。但在工作过程中,由于进给系统的各个部件对温度变化非常敏感,运动副接触面之间的摩擦导致温升,从而引起结构的热变形,影响机床的定位精度[56]。为减小产生的误差,可以通过结构的对称设计、低温膨胀材料、冷却装置的安装等改善。针对这一问题,王时龙等[57]提出了一种热误差差动螺旋补偿方法,该方法完全采用外部硬件补偿,能够独立地实现对热变形误差的实时补偿。张辽远等[58]采用压电陶瓷微位移驱动器控制刀具进行实时误差补偿,针对压电陶瓷驱动器的非线性特征给出了对其控制电压进行校正的方法,减小压电陶瓷的迟滞非线性误差提高压电陶瓷微位移驱动器的控制精度,实现了压电陶瓷驱动器的高精度开环微位移控制。Ting等[59]利用图4所示的压电陶瓷微位移驱动装置,通过控制工件运动实现误差补偿。在内部模型控制 (IMC)结构中采用指数加权移动平均 (EWMA)方法设计了位置反馈控制器,构造了一种运行到运行的IMC (RtR–IMC)控制方案,解决了系统偏置或建模不准确的问题。以上方法不受限于数控系统的开放性,通用性较强,有望在数控机床对工件加工过程中应用。

图4 压电陶瓷微位移驱动装置[59]

Fig.4 Micro displacement drive device for piezoelectric ceramics[59]

3.3 设计误差补偿器

设计误差补偿器是对机床误差实时补偿,提高机床加工精度的重要方法之一。为了减小机床进给系统的热误差,学者们着眼于实践的有效性进行大量的研究工作。Li等[60]基于传热理论的半闭环进给传动系统建模方法与补偿器进行数控系统的通信配置,热补偿结果非常好,补偿后的精度稳定性远远优于之前的半闭环补偿和闭环补偿。热补偿器可以应用于安装在温度变化较大的环境中的机器,因为所提出的模型包括了对环境温度变化引起的误差和螺母运动引起的误差的补偿。Deng等[61]开发了一种基于PLC的分段热补偿系统,通过对丝杠热变形模型的分段,建立了丝杠热变形分段补偿器,分别检测和补偿丝杠各段的热误差,然后补偿机床工作台移动到丝杠各段的热误差。Hu等[62]采用嵌入式技术,设计开发了一种数控机床热致误差实时补偿控制器,该补偿控制器能很好地预测和补偿数控机床的热误差。岳玉霞等[63]利用开发的机床位移通信接口系统建立补偿控制器与机床CNC系统通信接口的连接,从而能够使机床的位移信号实时传入补偿控制器,在已经确立的敏感热源点安装补偿用温度传感器,并通过温度采集系统建立温度传感器与补偿控制器的连接,实现温度信号引入补偿控制器,能进行机床温度和主轴在3个方向上的热误差手动与自动测量,对测量数据和模型输出结果进行比较,预报模型的残差比较小,补偿效果较好。

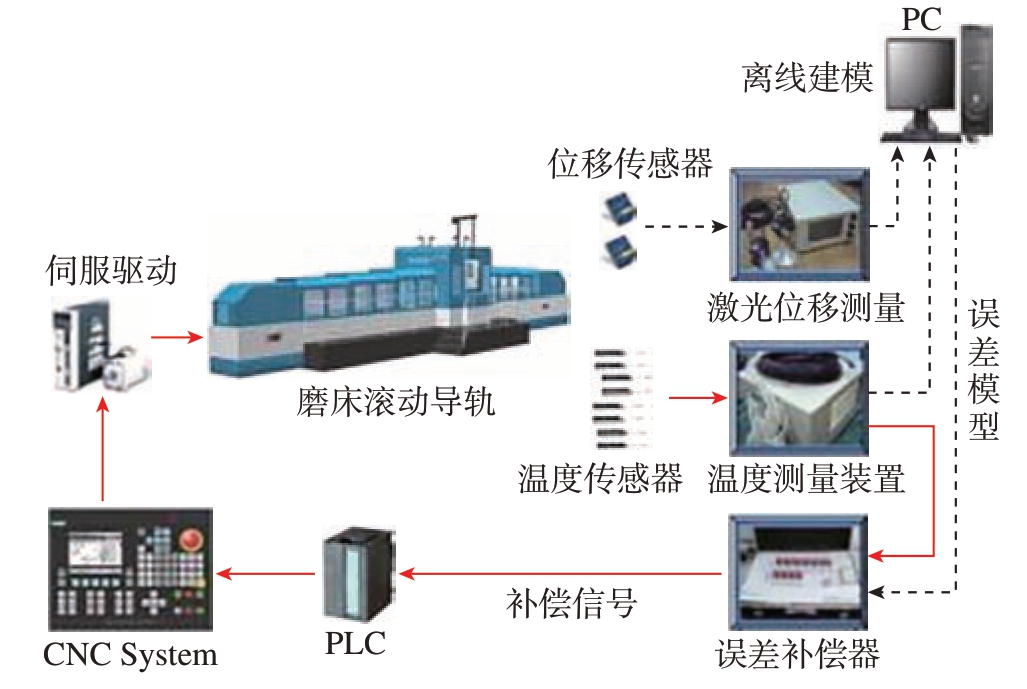

许多大学也对误差补偿器进行了研究。图5[64]所示为浙江大学以误差补偿器为核心的热误差补偿实施方案,补偿系统可在粗插补阶段实现,也可采用偏移法实现。针对位置相关误差,提出粗插补补偿方法。针对位置无关误差,通过CNC–PLC进行补偿,将热变形引起的加工误差降低70%以上。上海交通大学也对误差补偿器进行了设计,姜辉[65]利用FA–32M数控铣床本身所配置的FANUC 0i系列数控系统自带的外部坐标偏移功能,运用自行研制的外部补偿装置对其进行信息交互与控制,达到了对机床进行误差实时补偿的目的,其试验所用的误差补偿器已在机床厂家得到应用。

图5 浙江大学的热误差补偿实施方案[64]

Fig.5 Implementation scheme of thermal error compensation by Zhejiang University[64]

4 结论

本文主要对数控机床误差及补偿过程中的关键技术做了总结,通过分析当前常用的误差测量与误差补偿方法的优势和不足,对未来研究方向进行了预测,为数控机床误差补偿设计提供了参考。

(1)机床误差测量方法多种多样,各有优缺点。传统测量方法目标是快速有效地测量,未考虑实际加工状态。而样件测试法中,样件设计缺乏统一的标准,绝大部分测试仍然是模拟机床加工,实际只是模拟刀具的运动轨迹,测试仍然在机床冷态和空切的情况下进行,尚未有研究考虑切削加工状态对数控机床动态误差的影响规律。在考虑实际切削加工状态下,需要充分发挥各种方法各自的优势,对机床误差进行分离和识别,使其提高测量精度与测量范围。

(2)机床热变形及切削振颤等对误差测量结果有很大影响,现有对机床误差测量研究大多在冷态、空载的情况下进行,测量结果是静态的。其测量方法有局限性,不能真实反应切削加工状态。因而对数控机床热变形及切削振颤进行在线检测,建立热变形及切削振颤与动态误差之间的内在联系,揭示热变形及切削振颤对数控机床动态误差的影响规律,对有效控制热变形及切削振颤,掌握数控机床误差的变化规律,提高数控机床加工精度具有重要意义。

(3)在误差建模方面,各种神经网络模型以及遗传算法、PSO 等人工智能方法用于误差建模,但所建模型的预测精度和响应速度有待进一步提高。因此人工智能模型与仿生优化算法相结合建立误差模型成为趋势,建立的误差模型可用于动态和不确定环境下的优化,为误差建模提供多样性选择。如人工鱼群算法不需要严格的机理模型,具有较快的收敛速度,可以快速得到可行解,可以考虑将人工鱼群算法引入模型的初始信息素分布生成中,从而生成一种全新建模方法,为人工鱼群算法在机床误差建模领域的应用提供理论依据,但多数人工智能模型寻优时耗时较多。如何建立一种能够用于不同加工条件,通用性、鲁棒性和实时性更好的机床误差模型是未来误差建模技术的研究方向。

(4)在误差补偿方面,当前所建误差补偿模型主要针对特定的加工条件,限制较多,通用性不好。因此,建立适用于不同加工条件,抗干扰能力强且稳定性高的机床误差模型是今后研究的重点。研发开放式数控系统,设计空间误差补偿器,对外部硬件装置进行优化,以达到实施空间误差补偿的目的,从而提高机床加工精度。

[1] 杜正春, 范开国, 杨建国.数控机床误差实时补偿技术及应用[M].北京: 机械工业出版社, 2020.

DU Zhengchun, FAN Kaiguo, YANG Jianguo.Real-time error compensation technology and application of NC machine tools[M].Beijing: China Machine Press, 2020.

[2] LIU P L, DU Z C, LI H M, et al.A novel comprehensive thermal error modeling method by using the workpiece inspection data from production line for CNC machine tool[J].The International Journal of Advanced Manufacturing Technology, 2020, 107(9–10): 3921–3930.

[3] GUO Q J, XU R F, YANG T Y, et al.Application of GRAM and AFSACA-BPN to thermal error optimization modeling of CNC machine tools[J].The International Journal of Advanced Manufacturing Technology, 2016, 83(5–8): 995–1002.

[4] 程天鹏.提高数控机床机械加工精度中误差补偿的应用探讨[J].时代农机, 2018, 45(1): 90.

CHENG Tianpeng.Application of error compensation in improving machining accuracy of CNC machine tools[J].Times Agricultural Machinery,2018, 45(1): 90.

[5] HE Z Y, FU J Z, ZHANG L C, et al.A new error measurement method to identify all six error parameters of a rotational axis of a machine tool[J].International Journal of Machine Tools and Manufacture,2015, 88: 1–8.

[6] 张根保, 范秀君.机床关键几何误差辨识方法研究[J].中国机械工程, 2014, 25(7): 853–856.

ZHANG Genbao, FAN Xiujun.Research on identification approach for key geometric errors of machine tools[J].China Mechanical Engineering, 2014, 25(7): 853–856.

[7] 冯刚, 付国强, 孙磊, 等.多轴数控机床转台几何误差辨识新方法[J].浙江大学学报(工学版), 2015, 49(11): 2083–2091.

FENG Gang, FU Guoqiang, SUN Lei, et al.New geometric error identification of turntable for multi-axis machine tools[J].Journal of Zhejiang University (Engineering Science), 2015, 49(11): 2083–2091.

[8] XIANG S T, YANG J G.Using a double ball bar to measure 10 position-dependent geometric errors for rotary axes on five-axis machine tools[J].The International Journal of Advanced Manufacturing Technology, 2014, 75(1–4): 559–572.

[9] 郭世杰, 姜歌东, 梅雪松.摆头转台型五轴机床旋转轴运动误差测量与辨识[J].农业机械学报, 2019, 50(2): 402–410, 426.

GUO Shijie, JIANG Gedong, MEI Xuesong.Motion error measurement and identification of rotary axis of five-axis machine tool[J].Transactions of the Chinese Society for Agricultural Machinery,2019, 50(2): 402–410, 426.

[10] GUO S J, TANG S F, JIANG G D, et al.Highly efficient and accurate calibration method for the position-dependent geometric errors of the rotary axes of a five-axis machine tool[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2021, 235(1–2): 23–33.

[11] XIA H J, PENG W C, OUYANG X B, et al.Identification of geometric errors of rotary axis on multi-axis machine tool based on kinematic analysis method using double ball bar[J].International Journal of Machine Tools and Manufacture, 2017, 122: 161–175.

[12] LI Q Z, WANG W, ZHANG J, et al.All position-dependent geometric error identification for rotary axes of five-axis machine tool using double ball bar[J].The International Journal of Advanced Manufacturing Technology, 2020, 110(5–6): 1351–1366.

[13] JIANG L, DING G F, LI Z, et al.Geometric error model and measuring method based on worktable for five-axis machine tools[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2013, 227(1): 32–44.

[14] ZHANG Z J, HU H.A general strategy for geometric error identification of multi-axis machine tools based on point measurement[J].The International Journal of Advanced Manufacturing Technology, 2013,69(5–8): 1483–1497.

[15] 殷建, 李明.基于激光跟踪仪的五轴机床旋转轴误差测量[J].中国激光, 2015, 42(4): 252–259.

YIN Jian, LI Ming.Errors measurement for rotation axis of five-axis machine tool based on laser tracker[J].Chinese Journal of Lasers, 2015,42(4): 252–259.

[16] EZEDINE F, LINARES J M, SPRAUEL J M, et al.Smart sequential multilateration measurement strategy for volumetric error compensation of an extra-small machine tool[J].Precision Engineering,2016, 43: 178–186.

[17] UEKITA M, TAKAYA Y.On-machine dimensional measurement of large parts by compensating for volumetric errors of machine tools[J].Precision Engineering, 2016, 43: 200–210.

[18] 潘伯钊, 宋轶民, 王攀峰, 等.基于激光跟踪仪的混联机器人快速零点标定方法[J].机械工程学报, 2014, 50(1): 31–37.

PAN Bozhao, SONG Yimin, WANG Panfeng, et al.Laser tracker based rapid home position calibration of a hybrid robot[J].Journal of Mechanical Engineering, 2014, 50(1): 31–37.

[19] HUANG J, ZHOU Z D, LIU M Y, et al.Real-time measurement of temperature field in heavy-duty machine tools using fiber Bragg grating sensors and analysis of thermal shift errors[J].Mechatronics, 2015, 31:16–21.

[20] MASASHI Y, HAMABATA N, IHARA Y.Evaluation of linear axis motion error of machine tools using an R-test device[J].Procedia CIRP,2014, 14: 311–316.

[21] LI J, XIE F G, LIU X J, et al.A geometric error identification method for the swiveling axes of five-axis machine tools by static R-test[J].The International Journal of Advanced Manufacturing Technology, 2017, 89(9–12): 3393–3405.

[22] ERKAN T, MAYER J R R, DUPONT Y.Volumetric distortion assessment of a five-axis machine by probing a 3D reconfigurable uncalibrated master ball artefact[J].Precision Engineering, 2011, 35(1):116–125.

[23] LIEBRICH T, BRINGMANN B, KNAPP W.Calibration of a 3D-ball plate[J].Precision Engineering, 2009, 33(1): 1–6.

[24] KEAVENEY S, CONNOLLY P, AHEARNE E, et al.Investigation of a multi-cone variant of the standard cone frustum test for 5-axis machine tools[J].Procedia CIRP, 2014, 14: 317–322.

[25] 杜丽, 张信, 王伟, 等.“S”形试件的五轴数控机床综合动态精度检测特性研究[J].电子科技大学学报, 2014, 43(4): 629–635.

DU Li, ZHANG Xin, WANG Wei, et al.Research on properties of“S” shaped test piece on synthesis dynamic accuracy detection of fiveaxis CNC machine tools[J].Journal of University of Electronic Science and Technology of China, 2014, 43(4): 629–635.

[26] HE W W, WANG L P, GUAN L W.A novel method for evaluating the validity of dynamic accuracy test pieces for five-axis machine tools[J].Proceedings of the Institution of Mechanical Engineers,Part C: Journal of Mechanical Engineering Science, 2020, 234(11):2189–2210.

[27] HONG C F, IBARAKI S, MATSUBARA A.Influence of position-dependent geometric errors of rotary axes on a machining test of cone frustum by five-axis machine tools[J].Precision Engineering, 2011,35(1): 1–11.

[28] IBARAKI S, YOSHIDA I, ASANO T.A machining test to identify rotary axis geometric errors on a five-axis machine tool with a swiveling rotary table for turning operations[J].Precision Engineering,2019, 55: 22–32.

[29] MCHICHI N A, MAYER J R R.Axis location errors and error motions calibration for a five-axis machine tool using the SAMBA method[J].Procedia CIRP, 2014, 14: 305–310.

[30] IBARAKI S, OTA Y.A machining test to calibrate rotary axis error motions of five-axis machine tools and its application to thermal deformation test[J].International Journal of Machine Tools and Manufacture, 2014, 86: 81–88.

[31] 凡志磊, 李中华, 杨建国.基于偏相关分析的数控机床温度布点优化及其热误差建模[J].中国机械工程, 2010, 21(17): 2025–2028.

FAN Zhilei, LI Zhonghua, YANG Jianguo.NC machine tool temperature measuring point optimization and thermal error modeling based on partial correlation analysis[J].China Mechanical Engineering,2010, 21(17): 2025–2028.

[32] 沈岳熙, 杨建国.基于岭回归的数控机床温度布点优化及其热误差建模[J].机床与液压, 2012, 40(5): 1–3, 17.

SHEN Yuexi, YANG Jianguo.Temperature measuring point optimization and thermal error modeling for NC machine tool based on ridge regression[J].Machine Tool & Hydraulics, 2012, 40(5): 1–3, 17.

[33] 罗文, 梁睿君, 叶文华.精密加工中心热误差检测与温度测点优化[J].制造技术与机床, 2010(4): 92–95.

LUO Wen, LIANG Ruijun, YE Wenhua.Thermal error measurement and optimization of temperature measurement points on a CNC machining center[J].Manufacturing Technology & Machine Tool,2010(4): 92–95.

[34] SUN G Y, LI G Y, LI Q.Variable fidelity design based surrogate and artificial bee colony algorithm for sheet metal forming process[J].Finite Elements in Analysis and Design, 2012, 59: 76–90.

[35] 吴昊, 杨建国, 张宏韬, 等.三轴数控铣床切削力引起的误差综合运动学建模[J].中国机械工程, 2008, 19(16): 1908–1911.

WU Hao, YANG Jianguo, ZHANG Hongtao, et al.Cutting force induced error synthesis modeling of a 3-axis CNC milling machine[J].China Mechanical Engineering, 2008, 19(16): 1908–1911.

[36] 邓小雷, 傅建中, 夏晨晖, 等.数控机床主轴系统热模型参数多目标修正方法[J].机械工程学报, 2014, 50(15): 119–126.

DENG Xiaolei, FU Jianzhong, XIA Chenhui, et al.Multi-objective correction method for thermal model parameters of CNC machine tool spindle system[J].Journal of Mechanical Engineering, 2014, 50(15):119–126.

[37] CHEN D J, DONG L H, BIAN Y H, et al.Prediction and identification of rotary axes error of non-orthogonal five-axis machine tool[J].International Journal of Machine Tools and Manufacture, 2015,94: 74–87.

[38] YANG J, SHI H, FENG B, et al.Applying neural network based on fuzzy cluster pre-processing to thermal error modeling for coordinate boring machine[J].Procedia CIRP, 2014, 17: 698–703.

[39] ABDULSHAHED A M, LONGSTAFF A P, FLETCHER S,et al.Thermal error modelling of machine tools based on ANFIS with fuzzy c-means clustering using a thermal imaging camera[J].Applied Mathematical Modelling, 2015, 39(7): 1837–1852.

[40] WU H, ZHANG H T, GUO Q J, et al.Thermal error optimization modeling and real-time compensation on a CNC turning center[J].Journal of Materials Processing Technology, 2008, 207(1–3): 172–179.

[41] 李彬, 张云, 王立平, 等.基于遗传算法优化小波神经网络数控机床热误差建模[J].机械工程学报, 2019, 55(21): 215–220.

LI Bin, ZHANG Yun, WANG Liping, et al.Modeling for CNC machine tool thermal error based on genetic algorithm optimization wavelet neural networks[J].Journal of Mechanical Engineering, 2019,55(21): 215–220.

[42] GUO Q J, YANG J G, WU H.Application of ACO-BPN to thermal error modeling of NC machine tool[J].The International Journal of Advanced Manufacturing Technology, 2010, 50(5–8): 667–675.

[43] KARABOGA D, GORKEMLI B, OZTURK C, et al.A comprehensive survey: Artificial bee colony (ABC) algorithm and applications[J].Artificial Intelligence Review, 2014, 42(1): 21–57.

[44] 黄智, 刘永超, 邓涛, 等.一种五轴数控机床热误差建模方法[J].中国机械工程, 2020, 31(13): 1529–1538.

HUANG Zhi, LIU Yongchao, DENG Tao, et al.A method for thermal error modeling of FAMT[J].China Mechanical Engineering,2020, 31(13): 1529–1538.

[45] HUANG Z, LIU Y C, DU L, et al.Thermal error analysis,modeling and compensation of five-axis machine tools[J].Journal of Mechanical Science and Technology, 2020, 34(10): 4295–4305.

[46] LIU K, SUN M J, ZHU T J, et al.Modeling and compensation for spindle's radial thermal drift error on a vertical machining center[J].International Journal of Machine Tools and Manufacture, 2016, 105:58–67.

[47] 张成新, 高峰, 李艳, 等.基于分段拟合的机床大尺寸工作台热误差补偿模型[J].机械工程学报, 2015, 51(3): 146–152.

ZHANG Chengxin, GAO Feng, LI Yan, et al.Model of thermal error compensation of large size worktable for machine tools based on piecewise fitting[J].Journal of Mechanical Engineering, 2015, 51(3): 146–152.

[48] GUO Q J, YANG J G.Application of projection pursuit regression to thermal error modeling of a CNC machine tool[J].The International Journal of Advanced Manufacturing Technology, 2011, 55(5–8):623–629.

[49] MIAO E M, LIU Y, LIU H, et al.Study on the effects of changes in temperature-sensitive points on thermal error compensation model for CNC machine tool[J].International Journal of Machine Tools and Manufacture, 2015, 97: 50–59.

[50] KIM K D, KIM M S, CHUNG S C.Real-time compensatory control of thermal errors for high-speed machine tools[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2004, 218(8): 913–924.

[51] 刘焕牢, 李斌, 师汉民, 等.嵌入式数控机床位置精度评定及误差补偿系统[J].华中科技大学学报(自然科学版), 2004, 32(10):31–33.

LIU Huanlao, LI Bin, SHI Hanmin, et al.Method of position accuracy determination and position error compensation of embedded CNC machine tools[J].Journal of Huazhong University of Science and Technology, 2004, 32(10): 31–33.

[52] 高兴, 佟浩, 周雷, 等.基于G代码修改的数控机床几何误差补偿方法[J].制造技术与机床, 2015(1): 57–62.

GAO Xing, TONG Hao, ZHOU Lei, et al.Geometric error compensation of CNC machine tools based on G-code modification[J].Manufacturing Technology & Machine Tool, 2015(1): 57–62.

[53] 吴宇刚, 王炯槐.HMC1000卧式加工中心按ISO230—6标准检测和G代码补偿[J].机械制造, 2010, 48(5): 82–86.

WU Yugang, WANG Jionghuai.HMC1000 horizontal machining center according to ISO230—6 standard testing and G code compensation[J].Machinery , 2010, 48(5): 82–86.

[54] 余文利, 邓小雷, 谢长雄, 等.基于PSO优化NC代码的五轴数控机床几何误差补偿方法[J].制造技术与机床, 2020(8):134–141.

YU Wenli, DENG Xiaolei, XIE Changxiong, et al.NC codes optimization based on PSO geometric error compensation for five-axis machine tools[J].Manufacturing Technology & Machine Tool, 2020(8):134–141.

[55] LIU L S, YAO Y X, DU J J.A universal and scalable CNC interpreter for CNC systems[J].The International Journal of Advanced Manufacturing Technology, 2019, 103(9–12): 4453–4466.

[56] LIU K, LIU Y, SUN M J, et al.Spindle axial thermal growth modeling and compensation on CNC turning machines[J].The International Journal of Advanced Manufacturing Technology, 2016,87(5–8): 2285–2292.

[57] 王时龙, 祁鹏, 周杰, 等.数控滚齿机热变形误差分析与补偿新方法[J].重庆大学学报, 2011, 34(3): 13–17.

WANG Shilong, QI Peng, ZHOU Jie, et al.Thermal deformation error analysis and a novel compensation method for NC gear hobbing machine tools[J].Journal of Chongqing University, 2011, 34(3): 13–17.

[58] 张辽远, 宫毅超, 刘玉梅.微位移机构误差补偿技术研究[J].兵工学报, 2008, 29(8): 970–973.

ZHANG Liaoyuan, GONG Yichao, LIU Yumei.Research on error compensation technology of micro-displacement system[J].Acta Armamentarii, 2008, 29(8): 970–973.

[59] TING Y, LI C C, LIN C M.Controller design for highfrequency cutting using a piezo-driven microstage[J].Precision Engineering, 2011, 35(3): 455–463.

[60] LI Z J, ZHAO C Y, LU Z C.Thermal error modeling method for ball screw feed system of CNC machine tools in x-axis[J].The International Journal of Advanced Manufacturing Technology, 2020,106(11–12): 5383–5392.

[61] DENG Y H, LIU J, LI D.Development of a thermal compensator based on PLC for Fanuc CNC system[J].The International Journal of Advanced Manufacturing Technology, 2021, 112(7–8): 1885–1902.

[62] HU J M, ZHOU Z D, LIU Q, et al.The design and development of a real-time compensation controller of thermally-induced errors for CNC machine tools[J].International Journal of Manufacturing Research, 2017, 12(1): 118.

[63] 岳玉霞, 王秀山, 李利军.五轴数控机床的误差实时补偿控制器[J].电子测量技术, 2021, 44(13): 145–149.

YUE Yuxia, WANG Xiushan, LI Lijun.Real time error compensation controller for five axis CNC machine tools[J].Electronic Measurement Technology, 2021, 44(13): 145–149.

[64] SHEN H Y, FU J Z, HE Y, et al.On-line asynchronous compensation methods for static/quasi-static error implemented on CNC machine tools[J].International Journal of Machine Tools and Manufacture, 2012, 60: 14–26.

[65] 姜辉.FA–32M数控铣床误差建模与实时补偿技术研究及应用[D].上海: 上海交通大学, 2009.

JIANG Hui.Research and application of error modeling real-time compensation for FA–32M cnc milling machine[D].Shanghai: Shanghai Jiao Tong University, 2009.