近年来,科学技术的快速发展以及新兴产业的出现对集成电路芯片的集成度提出了越来越高的要求[1]。而集成度的提高又使得芯片单位面积内的发热量急剧增加,严重影响芯片的电学性能,因此采用散热性能优良的芯片载板对芯片进行有效的散热显得尤为关键。作为芯片载板,相较于传统的有机树脂载板和金属基覆铜板,陶瓷覆铜板凭借其良好的机械和热学性能脱颖而出。目前常用的载板用陶瓷包括氧化铝陶瓷、氧化铍陶瓷和氮化铝(AlN)陶瓷[2]。其中氧化铝陶瓷较低的热导率已经不能满足大功率器件散热的需求;导热性能优异的氧化铍陶瓷也因为其毒性和致癌特性被限制大规模使用;相比之下,AlN 陶瓷展示出了优异的力学、热学及电学综合特性,拥有高的热导率、较低的热膨胀系数、可靠的电绝缘性、高的击穿场强、低的介电常数和介电损耗以及良好的机械强度,同时无毒无环境问题,被视为最理想的高集成、大功率封装载板材料[3]。

目前,AlN 陶瓷载板多为烧结而成,而烧结工艺无法满足芯片封装对载板尺寸精度和表面质量的要求,后续需要进行研磨和抛光。Takahashi等[4]用Al2O3 和Cr2O3 磨粒对AlN 陶瓷载板进行湿式抛光得到了粗糙度Ra100nm 的平坦表面。Filatov 等[5]用金刚石磨粒对AlN 陶瓷进行机械抛光,为避免产生过大的损伤层使用了较低的抛光压力,导致加工速率极低,只有3.2μm/h。Zhou 等[6]发现,先用Al2O3 磨料研磨再用SiO2 磨浆对AlN 基片进行化学机械抛光可以得到Ra6nm 的超光滑表面。尹青等[7]用pH10.5~11.5 的SiO2 磨浆对AlN基片进行CMP 抛光,获得了粗糙度Ra28nm、无划痕的表面。LÜ 等[8]使用超声辅助磨粒水射流加工AlN 陶瓷,证明超声振动的存在可以明显提高材料去除率,表面粗糙度的收敛速度也明显加快。白振伟等[9]利用集群磁流变的方法对AlN 载板进行抛光,发现抛光1h 可以让Ra 从1.7302μm 下降到0.0378μm。吕小斌[10]采用半固着磨料的溶胶凝胶抛光膜对AlN 陶瓷进行了干法和湿法抛光,证明干式条件下表面粗糙度可以达到Ra140nm,湿式条件下可以达到Ra77nm。除了这些传统的游离磨粒研磨抛光,Katahira 等[11]和德山公司尝试了AlN 陶瓷的ELID(Electrolytic in-process dressing)磨削,试图进一步提高加工效率,发现利用粒度30000#的金刚石砂轮可获得Ra8nm 的镜面。Sun 等[12]更是创造性地提出了一种干式等离子体辅助抛光的方法用于AlN 陶瓷的表面抛光,然而尽管使用金刚石固结磨粒可以将表面抛光至Sa33nm,但较低的抛光压力使得材料去除速率仅为500nm/h。

综上所述可知,传统的研磨抛光方法虽然普遍可以获得较为不错的表面质量,但其游离磨料的特性决定了材料去除率仍然偏低,并且增加了清洗和废液处理相关成本,特别是CMP 磨浆中复杂的化学成分更是会带来严重的环保问题;而ELID 磨削虽然能以较高材料去除率获得纳米精度表面,但电解液和电解电源等的使用提高了废液处理和设备投资方面的成本。在此背景下,开发出一种不依赖游离磨粒,也不需要电解液等环境不友好加工液的新型AlN 陶瓷载板加工技术成为当前亟待解决的课题。针对此目的,干式或半干式固结磨粒抛光的方法被认为非常适合AlN 陶瓷的平坦化加工,其兼具抛光和磨削的特点,采用磨削运动学,通过挑选合适粒度和种类的磨粒制成固结磨粒磨块来开展恒压抛光加工,可以有效解决游离磨粒加工和ELID磨削的一系列问题。

鉴于此,本文提出了一种椭圆超声辅助固结磨粒抛光的方法并开展试验研究。本方法采取先进行椭圆超声辅助固结金刚石磨粒粗抛,随后进行椭圆超声辅助固结氧化铝磨粒精抛的逐次加工方式。

1 加工原理及试验方法

1.1 加工原理

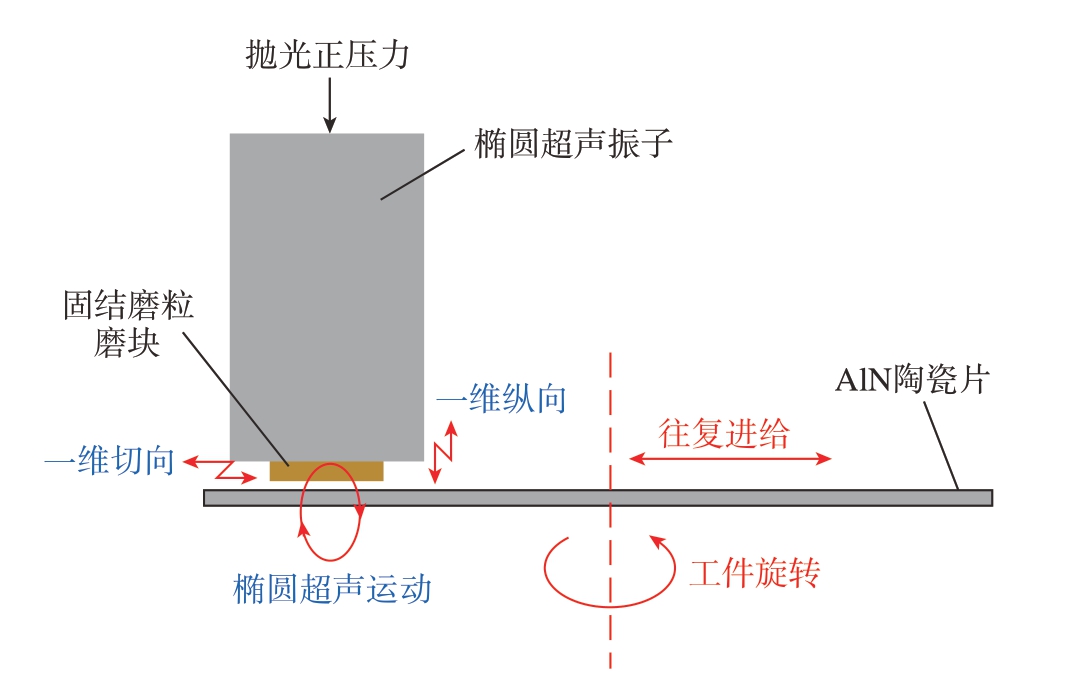

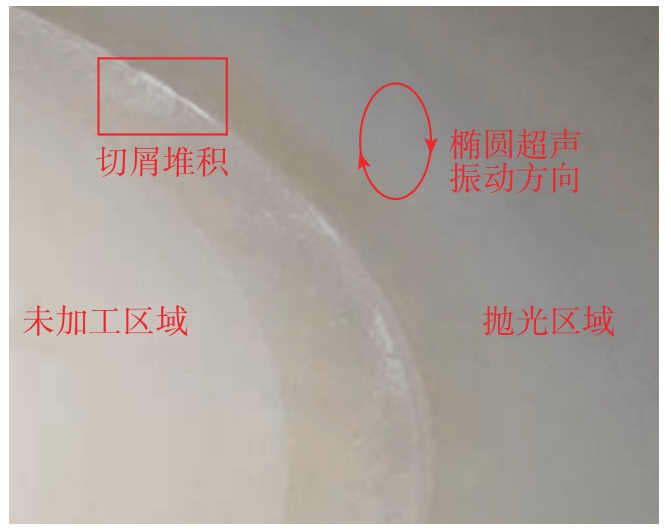

图1所示为本研究提出的椭圆超声辅助固结磨粒抛光加工原理示意图。在绕轴线做旋转运动的工件,即AlN 陶瓷片上方放置一个椭圆超声振子充当抛光头,振子下端面粘接固定一个固结磨粒磨块。当在抛光头上施加一个抛光正压力后,磨粒与工件接触产生了相互作用力并切入工件一定深度,随后在工件旋转产生的相对运动作用下在AlN 陶瓷表面反复划擦和犁削,通过磨粒的微切削和工件材料的脆性破碎来实现材料去除。此外,为了实现大面积整体加工,还对抛光头施加一个沿AlN 陶瓷片径向的往复进给运动。加工中,对固结磨粒磨块施加一个由纵向振动和切向振动合成得到的顺时针方向的椭圆超声运动,磨块将会产生一个从右向左的踢踏作用,及时将加工区域的磨屑排除出去。椭圆超声的方向和振幅可以通过改变超声电源驱动信号的相位和电压来控制。

图1 椭圆超声辅助固结磨粒抛光加工原理示意图

Fig.1 Schematic diagram of processing principle for elliptical ultrasonic assisted fixed-abrasive polishing

1.2 试验方法

试验选用日本MARUWA 公司生产的纯度99.6%的4.5inch (1inch=3.81cm)烧结AlN 陶瓷板作为工件,其表面的原始粗糙度Ra 约为200nm。为了研究磨粒的种类和粒度对材料去除率和表面粗糙度的影响,选用4 种不同粒度和种类的固结磨粒磨块来开展抛光试验;在此基础上,引入椭圆超声振动来探究超声对固结磨粒抛光特性的影响,超声振子的激励电压和相位差以及其他抛光参数包括抛光正压力、旋转速度和横向进给速度等始终保持恒定,详细的试验参数如表1所示。抛光过程中每10min 测量一次材料去除深度和加工区表面形貌及粗糙度,总抛光时间为40min。材料去除深度由接触式表面轮廓仪 (Tokyo Seimitsu SURFCOM NEX 031)测得,表面形貌及粗糙度则由CCI 白光干涉仪(CCI HD,Taylor Hobson)和激光共聚焦显微镜 (VK–X1000,KEYENCE)测得,每次测量前工件都会在超声清洗机中进行清洗。本研究所有试验在抛光过程中无任何液体介质参与,均在干式环境下进行。

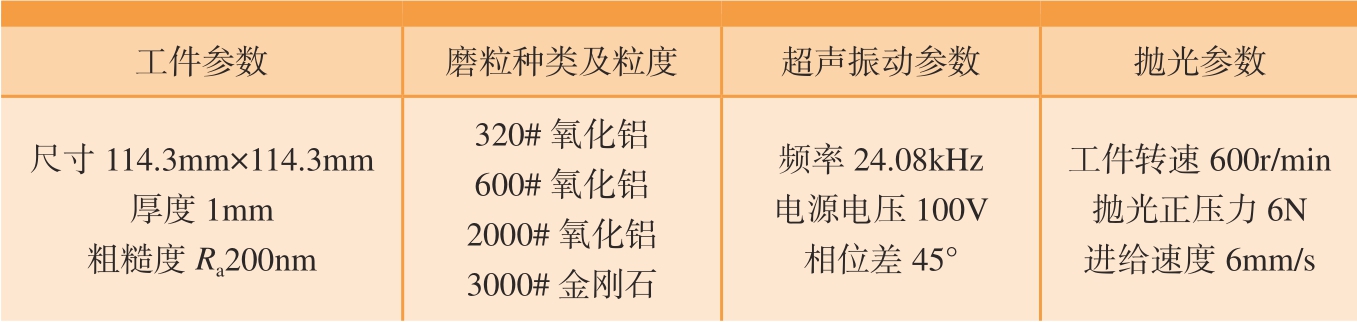

表1 AlN 陶瓷抛光试验参数

Table 1 Test parameters of AlN ceramics polishing

工件参数磨粒种类及粒度超声振动参数抛光参数尺寸114.3mm×114.3mm厚度 1mm粗糙度Ra200nm 320#氧化铝600#氧化铝2000#氧化铝3000#金刚石频率 24.08kHz电源电压 100V相位差 45°工件转速 600r/min抛光正压力6N进给速度6mm/s

2 结果与讨论

2.1 无超声作用下的基本加工特性

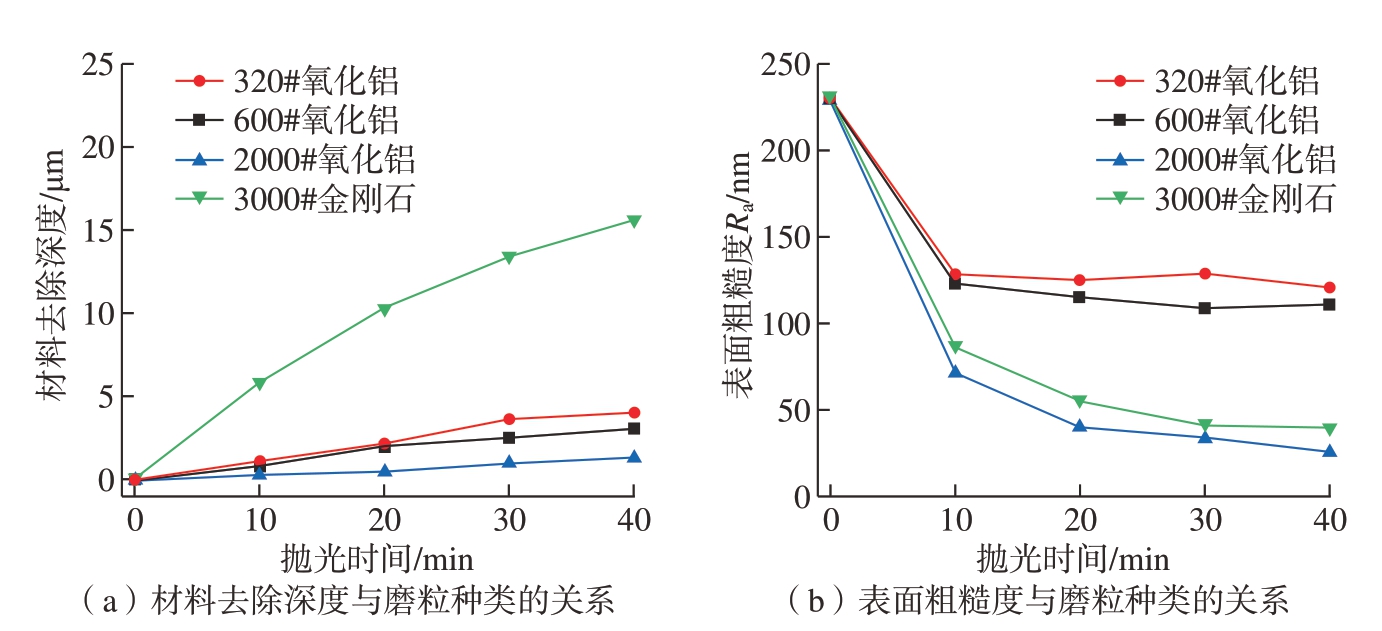

固结磨粒抛光过程中,材料的有效去除主要依靠磨粒对工件表面的划擦和犁削,因此磨粒种类和大小的变化会明显影响抛光效率和质量。本节首先开展无超声作用下的固结磨粒抛光试验,研究不同粒度的金刚石固结磨粒磨块和氧化铝固结磨粒磨块抛光后的材料去除率及表面粗糙度。试验结果如图2所示。

从图2(a)可以看出,使用3000#的金刚石固结磨粒磨块时的材料去除率高达400nm/min 左右,但其表面粗糙度Ra 仅为40nm 左右(图2(b)),因此适合于AlN 陶瓷的粗抛过程,承担主要的材料去除任务。而对于氧化铝磨粒,随着磨粒粒径的增大,材料去除率增加,而对应的表面质量也随之变差。但相较于金刚石磨粒,使用氧化铝磨粒时的总体材料去除率过低,特别是粒度2000#的氧化铝磨粒,40min 的材料去除深度不超过2μm。这主要是因为氧化铝与氮化铝拥有接近的硬度,除此之外,氧化铝磨粒微观形状为圆形,缺少刃角也可能是造成材料去除率低的原因。但值得注意的是,对于2000#氧化铝磨粒,经过40min的抛光后表面粗糙度Ra 可以降低到29nm,因此非常适宜用于AlN 陶瓷的精加工。此外,从Li 等[13]的研究还可知,由于AlN 陶瓷内部晶粒间的相互作用比较弱,因此无论使用何种粒度的金刚石磨粒,其加工后的表面都无可避免地出现局部的缺陷和损伤,必须紧跟一个精加工工序用于损伤层的去除。综合考虑,先选用3000#金刚石磨粒进行表面粗抛,随后用2000#氧化铝磨粒进行精抛,这种逐次加工的方式既可以保证一定的材料去除率,又能充分降低粗抛后的表面粗糙度,同时还可以有效地避免金刚石加工后的缺陷残留在AlN陶瓷表面,做到表面质量和加工效率的兼顾。

图2 磨粒粒度和种类对材料去除深度和表面粗糙度的影响

Fig.2 Effect of abrasive size and type on material removal depth and surface roughness

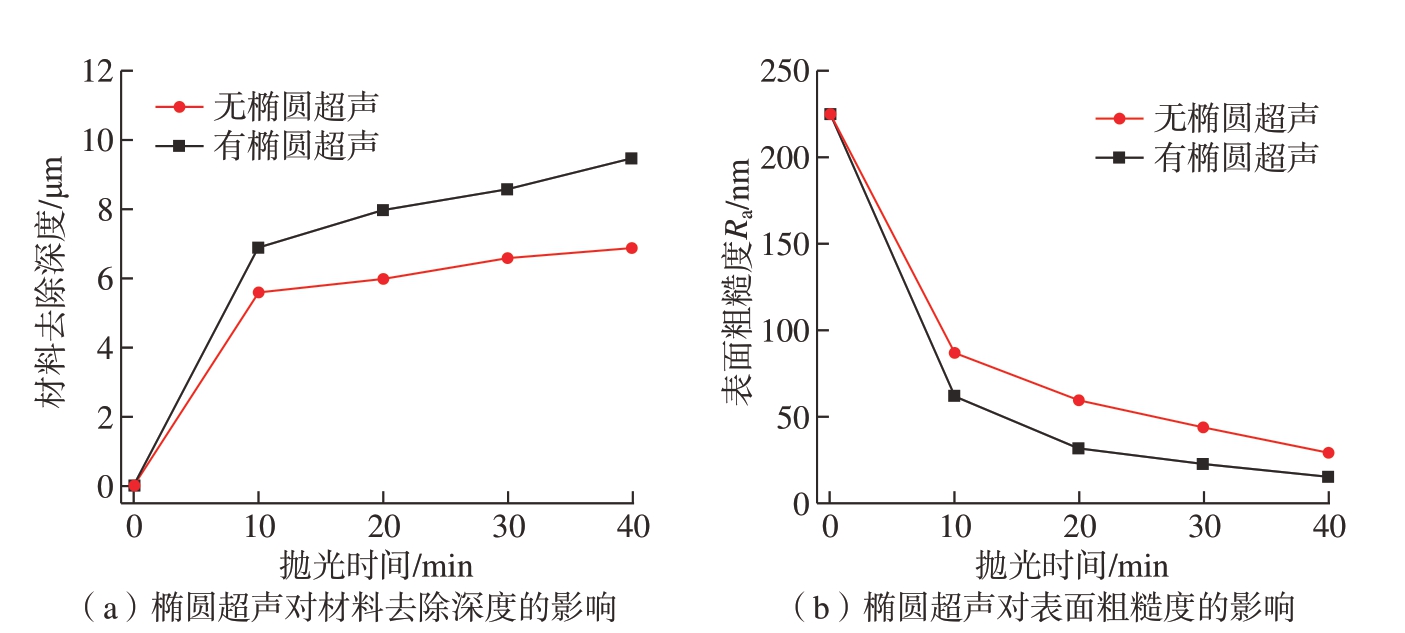

2.2 椭圆超声作用下的基本加工特性

在2.1 节的基础上开展椭圆超声辅助固结磨粒抛光试验,每组试验都统一采用前10min 金刚石磨粒(3000#)粗抛,后3min 氧化铝磨粒(2000#)精抛的逐次加工方式,试验结果如图3所示。从图3(a)可以看出,无论是金刚石磨粒粗抛还是氧化铝磨粒精抛,椭圆超声的引入都大大提高了AlN 陶瓷抛光过程中的材料去除率,整个过程材料去除速率达到了240nm/min,相较于无超声存在的抛光过程提高了约42%,远远高于传统的游离磨粒抛光[5]或等离子体辅助抛光[12]的加工效率。而图3(b)中表面粗糙度在超声作用下的变化情况反映了椭圆超声可以带来表面粗糙度收敛速度的提升,与此同时,表面粗糙度Ra 进一步降低至28nm,这种粗糙度的降低主要来自于椭圆超声带来的排屑作用 (图4)的增强使得工件表面的缺陷明显减少。

图3 有/无椭圆超声作用下材料去除深度和表面粗糙度随时间的变化规律

Fig.3 Variation of material removal depth and surface roughness with time in case of presence or absence of ultrasonic vibration

图4 椭圆超声振动在固结磨粒抛光过程中的排屑效果

Fig.4 Chip removal effect of elliptical ultrasonic vibration in fixed-abrasive polishing

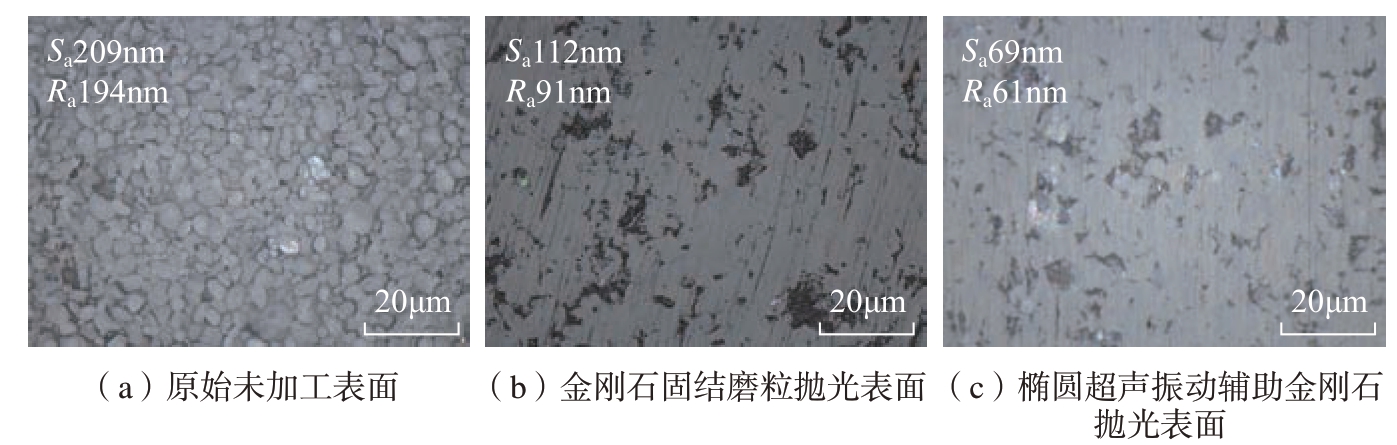

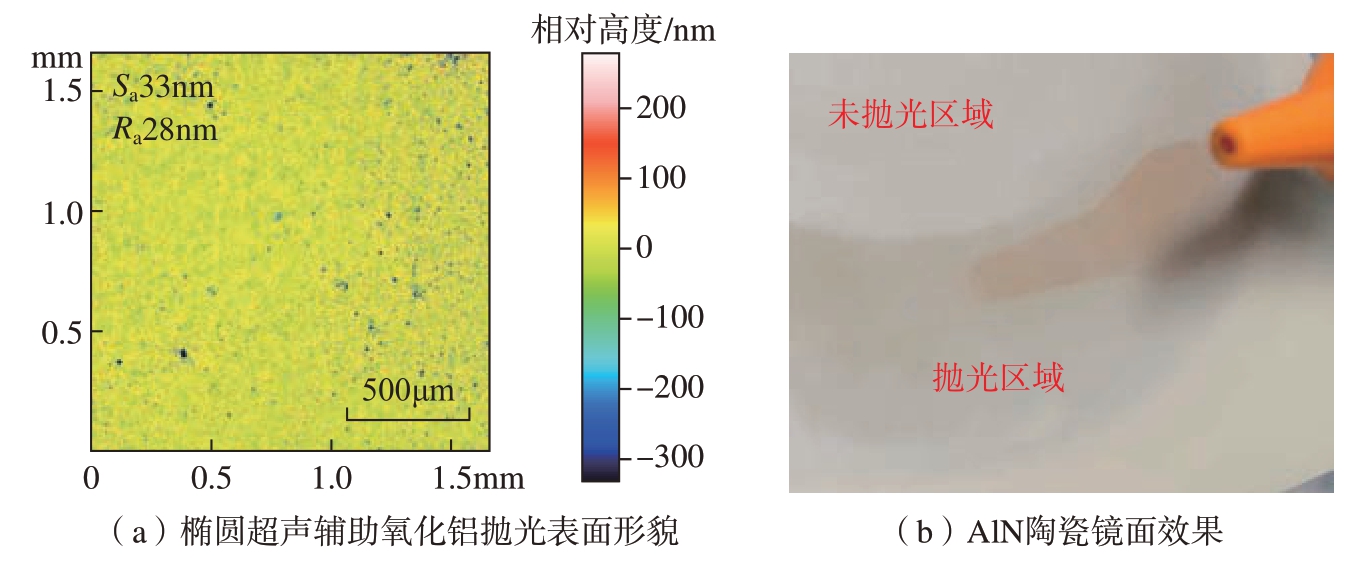

抛光前和有无超声作用下金刚石磨粒粗抛10min 后的工件表面如图5所示,可以看出,椭圆超声辅助金刚石固结磨粒抛光后的工件表面呈现较高的表面完整性 (图5(c)),原始未加工表面 (图5(a))的微小凸起几乎全部被去除,同时其表面划痕也远少于无超声作用下的抛光表面(图5(b))。椭圆超声辅助固结磨粒逐次抛光40min(3000#金刚石磨粒10min+2000# 氧化铝磨粒30min)后的表面形貌和实物照片如图6所示,从图6(b)的实物照片可以看出,逐次抛光40min 后,AlN 陶瓷被加工出接近镜面的光滑表面。

图5 椭圆超声辅助3000#金刚石固结磨粒抛光后的氮化铝陶瓷表面形貌

Fig.5 Surface morphology of AlN ceramic after elliptical ultrasonic assisted fixed-abrasive polishing by 3000# diamond abrasives

图6 椭圆超声辅助固结磨粒逐次抛光后的氮化铝陶瓷表面

Fig.6 AlN ceramic surface after elliptical ultrasonic assisted fixed-abrasive polishing

2.3 单颗磨粒运动轨迹分析

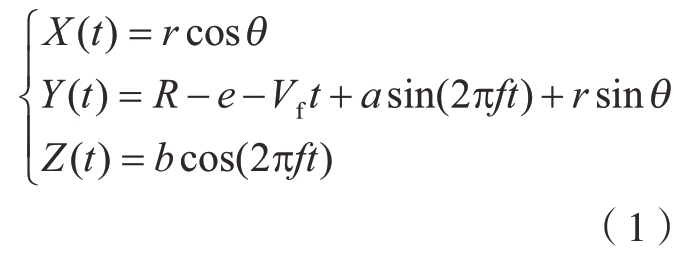

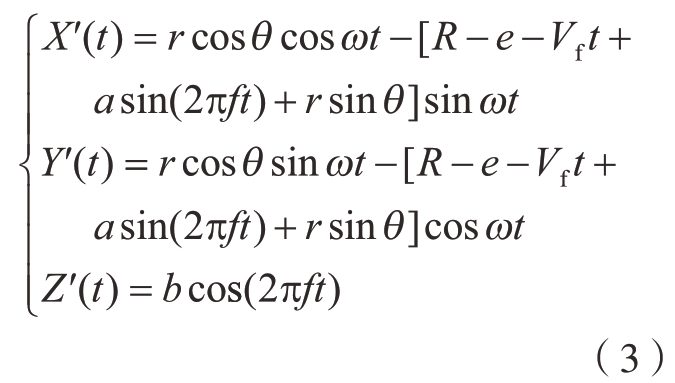

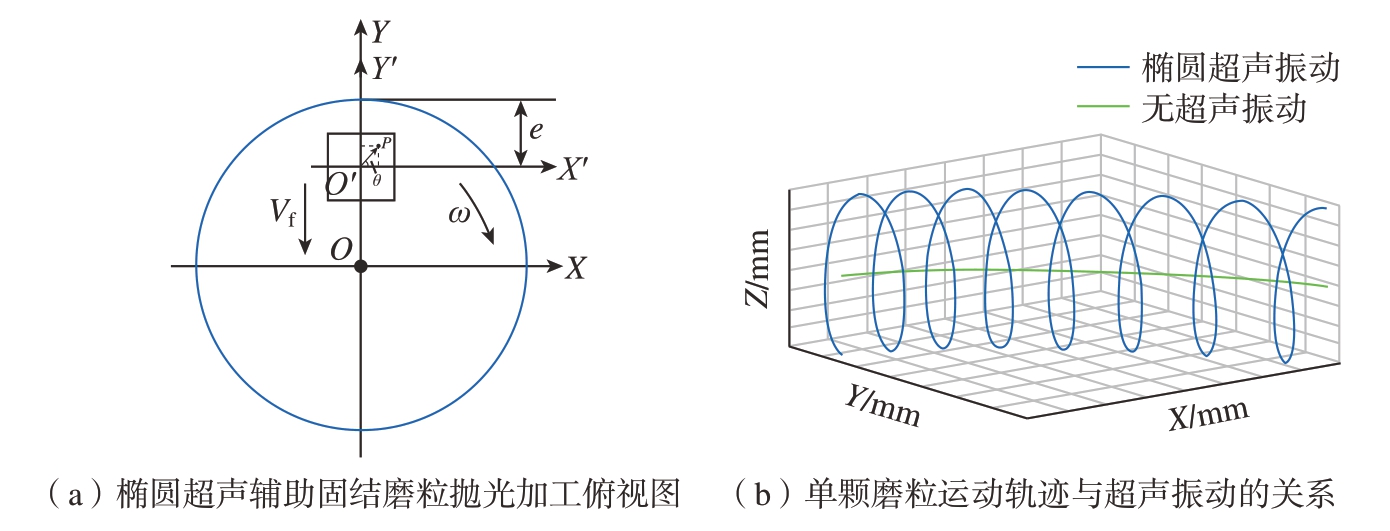

为了研究椭圆超声辅助固结磨粒抛光明显提高抛光质量和效率的原因,对超声作用下的单颗磨粒运动轨迹进行了系统的分析和研究。从图1可得到图7(a)所示的椭圆超声辅助固结磨粒抛光加工的俯视示意图。工件以角速度ω 绕自身对称轴旋转,附着超声振子下端面上的固结磨粒磨块一边在YOZ 平面内做椭圆超声运动,一边以速度Vf 向Y 轴负方向进给。设工件半径为R,固结磨粒磨块距工件边缘偏移量为e,超声振动频率为f,椭圆超声运动沿Y方向的振幅为a,沿Z 方向的振幅为b。则距离磨块中心距离为r,偏角为θ 的点P 处的磨粒在时间t 的空间位置满足式 (1)。

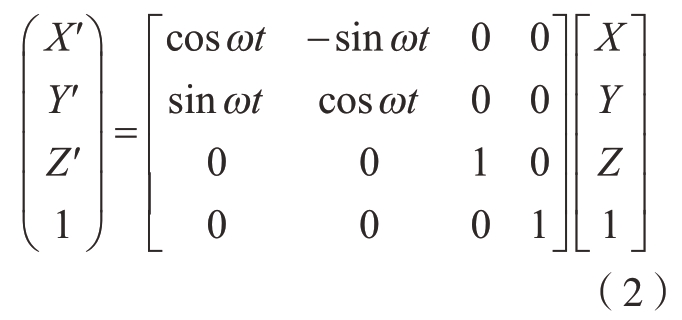

由于XYZ 坐标系始终随工件以速度ω 绕Z 轴旋转,其坐标变换矩阵如式 (2)所示。

即磨粒相对于工件的实际位置X′、Y′、Z′满足

将各参数带入式 (3)可以计算并绘制出椭圆超声振动和无超声振动作用下各自的单颗磨粒运动轨迹,如图7(b)所示,其满足条件R=50mm,e=5mm,Vf =6mm/s,r=1mm,θ=45°,ω=20π,而有超声存在的情况下,取超声频率f 为24000Hz,椭圆超声振动的振幅为a=b=4μm。

图7 椭圆超声辅助固结磨粒抛光过程中的磨粒运动轨迹

Fig.7 Abrasive trajectories during elliptical ultrasonic assisted fixed-abrasive polishing

从图7(b)可以看出,无超声作用下的固结磨粒抛光中磨粒轨迹为一条XY 平面内的二维弧线,磨粒和工件保持恒定的接触来实现材料去除。而椭圆超声辅助固结磨粒抛光的磨粒运动轨迹为一条独特的三维空间螺旋线,特殊的运动轨迹赋予了椭圆超声辅助固结磨粒抛光一系列独有的优势。一方面,在垂直工件的平面内,磨粒运动轨迹呈现周期性变化,反映在加工过程中表现为磨粒和工件的一个高频率周期性的间歇性接触,这既有利于切屑的排出,减少磨块堵塞,也会带来磨粒切入深度的增加,大大提高抛光效率。另一方面,椭圆运动轨迹在工件表面内的分量会带来磨粒与工件在平面内的滑动距离增加,这种重复研磨的过程有利于消除磨痕,提高抛光的表面质量。更为重要的是,三维螺旋线轨迹带来的磨块踢踏作用更是起到了主动排屑的效果,可以防止磨屑残留在已加工区域而导致划伤已抛光表面,有利于表面质量的进一步提高,实际的排屑效果如图4所示。

3 结论

本文提出了一种全新的椭圆超声辅助固结磨粒抛光方法来实现AlN 陶瓷的高效和优质平坦化加工。研究了磨粒种类和粒度以及椭圆超声的引入对材料去除和表面质量的影响,得出以下结论。

(1)3000#金刚石固结磨粒可以实现400nm/min 的高效材料去除,适用于粗抛过程;而2000#氧化铝固结磨粒可以加工出Ra30nm 左右的光滑表面,十分适用于AlN 陶瓷的精抛加工。

(2)椭圆超声的存在会造成磨粒切入深度及擦划距离的增加;因此相较于无超声存在的抛光过程,椭圆超声辅助固结磨粒抛光的材料去除速率提高了约42%。

(3)椭圆超声带来的排屑效果可以有效提高抛光的表面质量,避免残留磨屑对已加工表面的划伤,椭圆超声辅助固结磨粒逐次抛光后的表面粗糙度进一步降低至Ra28nm。

[1] ZHANG D Y, LU J J. 3D integration technologies: An overview[M]//Materials for Advanced Packaging. Cham: Springer International Publishing, 2017.

[2] KURAMOTO N, TAKADA K.Applications of aluminum nitride (AlN)ceramics[J]. Key Engineering Materials, 2003,247: 467–472.

[3] WERDECKER W, ALDINGER F.Aluminum nitride-an alternative ceramic substrate for high power applications in microcircuits[J].IEEE Transactions on Components Hybrids &Manufacturing Technology, 1984, 7(4): 399–404.

[4] TAKAHASHI Y, KIKUCHI M,SUZUKI S, et al. Transmission electron microscopy of surface damages resulting from wet polishing in a polycrystalline aluminum nitride substrate[J]. Journal of the Ceramic Society of Japan, 1991, 99(1151): 613–619.

[5] FILATOV Y D, SIDORKO V I,KOVALEV S V, et al. Formation of flat surfaces of optoelectronic components in diamond polishing[J]. Journal of Superhard Materials,2017, 39(2): 129–133.

[6] ZHOU Z Z, YUAN J L, LV B H.Study on the finishing process for the aluminum nitride substrates[J]. Advanced Materials Research, 2009, 69–70: 282–286.

[7] 尹青, 张国玲, 唐会明, 等. SiO2 抛光液对AlN 基片抛光性能的影响[J]. 微纳电子技术, 2010, 47(6): 376–380.

YIN Qing, ZHANG Guoling, TANG Huiming, et al. Effects of SiO2 slurry on AlN polishing properties[J]. Micronanoelectronic Technology, 2010, 47(6): 376–380.

[8] LÜ Z, HUANG C Z, ZHU H T, et al. A research on ultrasonic-assisted abrasive waterjet polishing of hard-brittle materials[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(5–8): 1361–1369.

[9] 白振伟, 阎秋生, 路家斌, 等. 氮化铝基片的集群磁流变抛光加工[J]. 金刚石与磨料磨具工程, 2011, 31(5): 35–38.

BAI Zhenwei, YAN Qiusheng, LU Jiabin, et al. Polishing AlN substrate by cluster magnetorheological effect[J]. Diamond &Abrasives Engineering, 2011, 31(5): 35–38.

[10] 吕小斌. SG 抛光膜水合抛光氮化铝的实验研究[D]. 泉州: 华侨大学, 2018.

LÜ Xiaobin. Study on aluminum nitride hydrated processed by SG polishing film[D].Quanzhou: Huaqiao University, 2018.

[11] KATAHIRA K, OHMORI H,UEHARA Y, et al. ELID grinding characteristics and surface modifying effects of aluminum nitride (AlN) ceramics[J]. International Journal of Machine Tools and Manufacture, 2005, 45(7–8): 891–896.

[12] SUN R Y, YANG X, ARIMA K,et al. High-quality plasma-assisted polishing of aluminum nitride ceramic[J]. CIRP Annals,2020, 69(1): 301–304.

[13] LI H G, KANG R K, GAO S, et al.Surface damage characteristics of AlN ceramics induced by ultra-precision grinding[J/OL].Materials and Manufacturing Processes, [2022–01–28]. http://www.tandfonline.com/doi/abs/10.1080/10426914.2022.2032141?journalCode=Im mp20.