随着科学技术的发展,航空航天、汽车及化工等行业对微孔的加工需求日益增加,如航空发动机涡轮叶片、发动机燃油喷嘴以及化纤喷丝板等,此类零件多为硬质合金、耐热钢和高温合金等高强度、高硬度难加工材料,使用传统机械钻削方式难以在此类零件上进行高效高质量微孔加工[1–2]。电火花微孔加工是一种非接触加工技术,加工时通过在工作液(去离子水、煤油等)中进行脉冲放电,从而实现工件材料的去除,理论上可以加工任意导电材料且不受材料属性的影响,此外还可减少传统机械钻孔中存在的颤振等问题[3–5]。电火花微孔材料去除率较低,而且成品孔的内壁存在熔化凝固层和微裂纹等现象。随着制孔深度增加,排屑以及消电离条件逐渐变差,二次放电、拉弧及短路等非正常放电现象趋于严重,难以保证微孔加工的稳定性[6–7]。

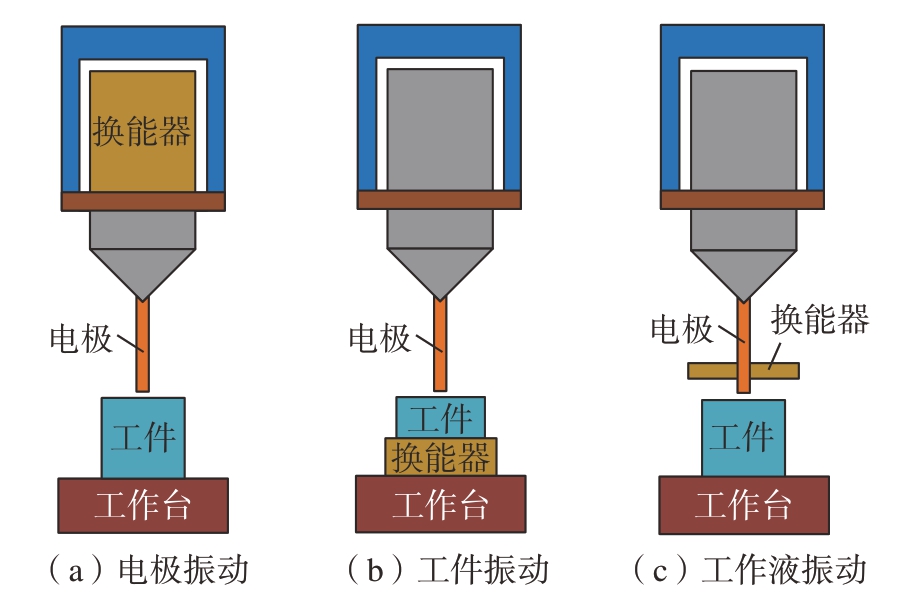

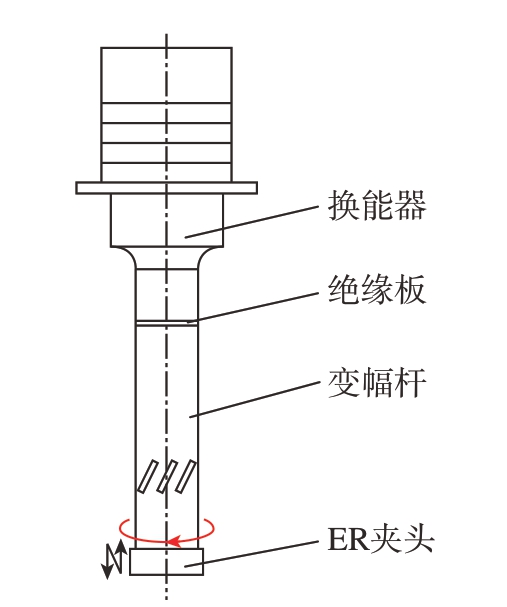

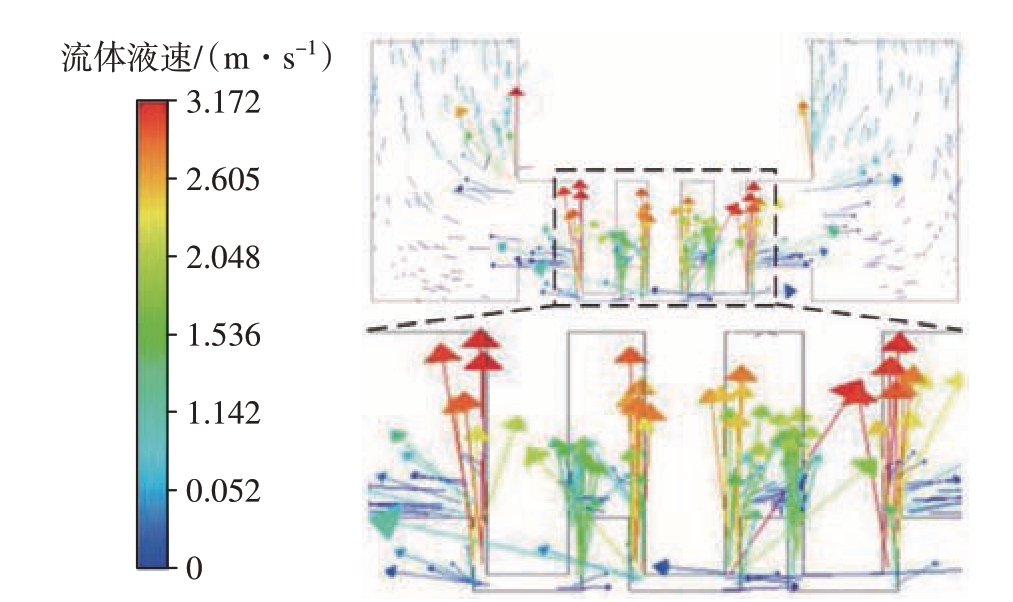

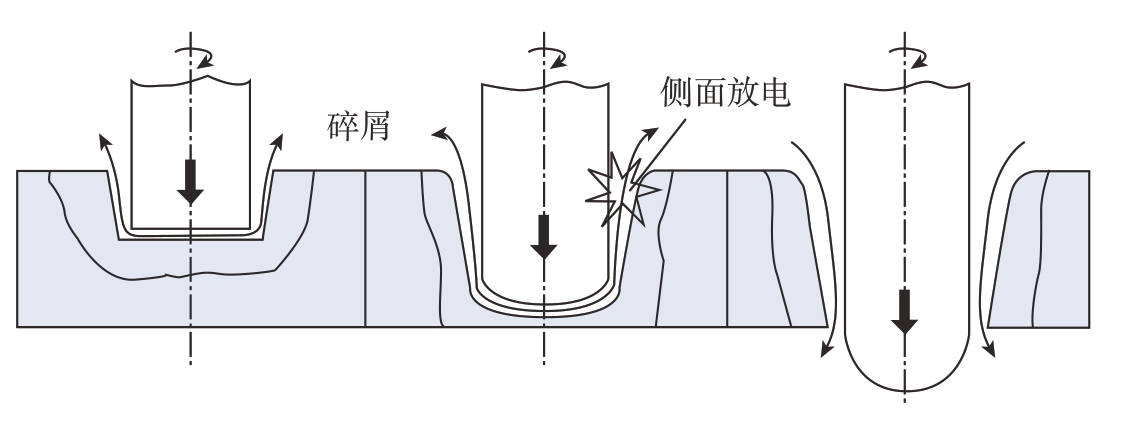

超声振动辅助电火花 (Ultrasonic vibration assisted electrical discharge,UVE)微孔加工是将超声振动技术与电火花微孔加工技术相结合形成的一种特种复合加工技术。在UVE 微孔加工中,根据超声振动作用形式不同,可分为电极振动、工件振动和工作液振动3 种振动类型(图1),另外通过改变工具电极形状[8]、电极进给方向[9]和工作液类型[10]等,又演化出多种UVE 微孔加工的工艺方法。超声振动可在工作液中产生空化效应,高压空化气泡破裂时有助于推动碎屑从加工区域排出,有效改善电火花微孔加工中的排屑和消电离问题,非正常放电现象也有所减少,从而实现高效高质量的电火花微孔加工[11]。

图1 UVE 微孔加工中3 种振动方式

Fig.1 Three vibration modes in UVE micro-holes processing

针对UVE 微孔加工技术,国内外学者开展了大量的研究工作,对其加工机理和工艺方法进行了深入的研究,并取得了丰硕的科研成果。下文分别对电极振动、工件振动和工作液振动3 种振动形式的UVE 微孔加工的研究进展进行总结与分析。

1 超声振动对电火花微孔加工的影响

在传统电火花加工时,两极间距离达到一定值时会在工作液中形成脉冲击穿放电,放电瞬间会产生大量的热能,达到蚀除工件材料的目的,并且被蚀除的工件材料 (碎屑)会以类球体 (碎屑直径φ=100nm 左右)的形式存在于加工区域[8]。电火花放电过程中存在电场力、磁场力、热应力和爆炸力,使碎屑和部分工作液从加工区域排出,脉冲放电结束后,外部工作液重新进入加工区域并完成消电离,等待下次脉冲击穿放电[12–13]。随着孔径减小和制孔深度增加,传统电火花微孔加工技术已经不能满足排屑以及消电离条件,同时非正常放电现象也趋于严重,无法实现高效高质量的微孔加工。

在UVE 微孔加工中,超声振动对电火花微孔加工的影响主要有以下4 点:

(1)当超声振动作用于电极或工件,并且超声振幅处于合适范围值之间时,电极端面或微孔底面将以两倍超声频率往复穿越放电概率分布区,极大地提高了电火花的有效放电概率,从而提高了材料去除率;

(2)在UVE 微孔加工中,超声振动在工作液中产生的高频压力波增加了碎屑的碰撞概率,会使放电通道出现振荡,引起放电通道发生偏移,有效避免了集中放电现象,有助于提高制孔质量[14];

(3)超声振动的作用可以使工作液中形成高频交变的压力波,有助于碎屑从加工区域抛出并把外部工作液重新充入加工区域,减少非正常放电现象,提高加工过程稳定性,此外高频压力波还可以迫使碎屑对内孔孔壁进行冲击,提高孔壁的表面质量[15];

(4)超声振动可在工作液中产生空化气泡,空化气泡破裂时会产生高温高压,高温作用使已凝固的碎屑重新熔融,可以改善碎屑黏附在电极表面或微孔孔壁的现象,高压作用把部分碎屑以及工作液抛出气泡爆炸区,有利于排屑和消电离[16–17]。

传统电火花微孔加工面临的主要问题是材料去除率较低、电极损耗较大以及孔壁质量较差,难以满足实际生产需求。在UVE 微孔加工中,超声振动在工作液中产生的空化气泡和高频交变的压力波有助于排屑和消电离,减少非正常放电现象,提高材料去除率和孔壁质量,以及降低电极损耗,进而实现高效高质量的电火花微孔加工[18]。

2 UVE 微孔加工的研究进展

2.1 电极振动

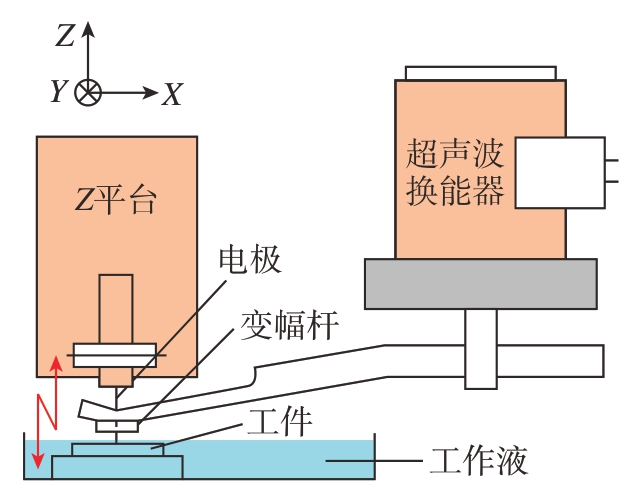

在电极振动的UVE 微孔加工中,电极通常通过夹头装夹在变幅杆的前端,其振动形式有多种,常见的振动形式有平行于电极进给方向的轴向振动、纵扭振动以及垂直于电极进给方向的椭圆振动。

Xing 等[19]认为超声振幅越大振荡作用越强烈,不仅可以提高带电粒子的碰撞概率,而且能增加放电点的分散程度,有效避免了放电集中问题,试验表明,超声振幅增加可减少孔内壁熔化凝固层厚度并提高孔的圆度,超声振幅从0 增加至6μm,材料去除率提高了2.4 倍,电极损耗率降低了65.8%,锥度和过切角分别降低了73%和32%。

为提高UVE 微孔加工的排屑能力,一些学者采用电极倒置或电极水平的方式进行微孔加工。房长兴[20]和贾宝贤[21]采用倒置式UVE 微孔加工的方式(图2),碎屑可依靠超声振动和自重的双重作用从加工区域排出,采用上述方法,成功在304 不锈钢工件上实现直径φ0.1mm、深径比约30 的微孔加工。

图2 倒置式UVE 微孔加工[21–22]

Fig.2 Inverted UVE micro-holes processing[21–22]

随着孔深增加,放电间隙内工作液的黏性阻力增加,导致碎屑和气泡聚集在孔底部难以排出,降低了材料去除率。为了改善这一现象,Yu 等[9]在采用电极水平进给方式的基础上,对电极施加轴向超声振动并且使其进行15μm 的偏心转动。电极偏心转动可以提供一种非均匀侧面间隙,有效减低了工作液的黏性阻力,促进碎屑排出,采用上述方法实现了直径φ102μm、深径比达29 的微孔加工。电极水平进给加工时,由于重力作用其端部会向下弯曲,导致孔的同轴度较差[22]。

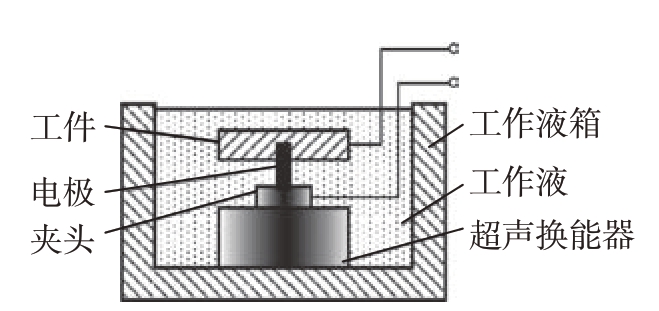

天津大学的倪浩[23–24]等为提高电火花微孔加工的排屑能力,采用内冲液的微孔加工方式,在中空电极旋转的同时对其施加26kHz 的轴向超声振动。对比了4 种微孔加工方式(图3),发现采用小电流(1A)加工时,相比仅使用内冲液方式的微孔加工方式,电极振动和内冲液相结合的加工方式下材料去除率提高了近30%;采用大电流(12A)加工时,电极振动对电火花微孔加工性能的影响不大。中空电极的内孔直径通常只有电极外径1/10,当电极直径过小时,中空电极的制作工艺难度将极大地提高,因此这种工艺方法很难适用直径<φ0.05mm 以下微孔加工。

图3 4 种微孔加工方式[23–24]

Fig.3 Four micro-holes processing methods[23–24]

一些学者对其他类型的电极振动方式进行了尝试,Li 等[25]将两台纵向振动的超声波换能器呈90°夹角安装,通过控制两台超声波换能器的振幅和相位角,可使电极沿着半径为3μm 的圆形轨迹进行周期性振动(图4)。相较于电极定轴转动的方式,电极椭圆振动可以提高Z 方向(电极轴向)流场的速度分量,排屑量也提高近1 倍[25]。试验结果显示,采用电极椭圆振动的方式其材料去除率提高了45%,微孔入口和出口一致性分别提高了22%和28%,微孔入口和出口毛刺和边缘破损现象也均有所降低。

图4 电极椭圆振动微孔加工[25]

Fig.4 Electrode elliptical vibration in microholes processing[25]

唐祥龙等[26]将纵扭超声振动技术与电火花微孔加工技术结合,通过在超声变幅杆上开设斜槽结构,将纵向超声振动转化为纵扭超声振动(图5),试验结果表明,电极纵扭振动可以有效减少微孔出入口周围的毛刺和堆叠物。

图5 纵扭振动换能器[26]

Fig.5 Vertical-twist vibration transducer[26]

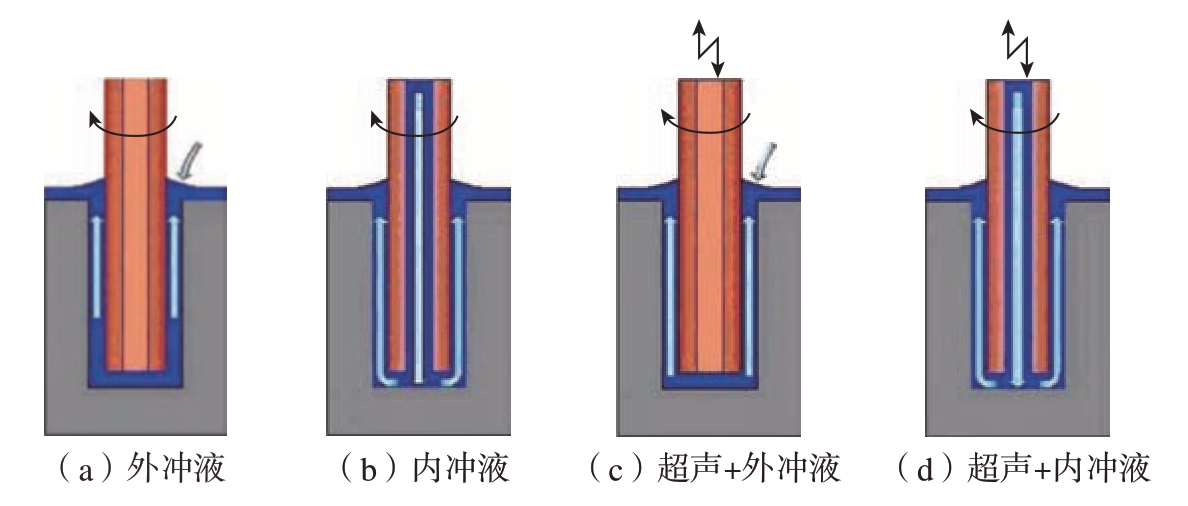

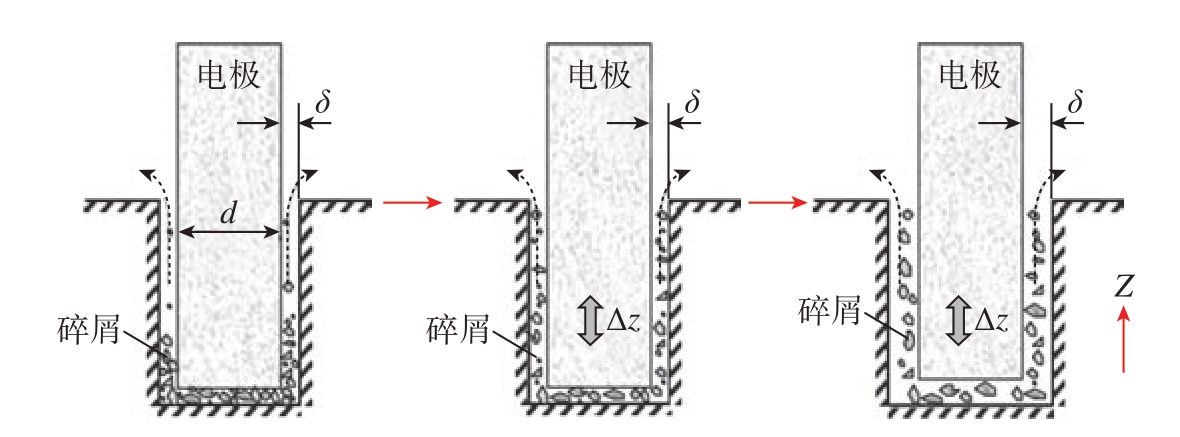

一些学者建立了UVE 微孔加工的数学模型,用于分析电极振动对微孔加工的影响。碎屑在侧面间隙积累过多会导致侧面间隙宽度δ 增加,电极振幅Z 会影响侧面间隙宽度δ 的变化规律 (图6[27]),为此Huang 等[27]对电极施加40kHz 轴向超声振动,建立了电极振动时工作液和碎屑运动的数学模型。随着超声振幅Z 的增加,工作液中的“冲洗作用”明显提高,有效改善了排屑条件。增加超声振幅会加剧电极端部水平摆动的幅度,导致侧面放电现象和侧面间隙增加,以致孔的形状精度降低,因此需要合理选取超声振幅数值。

图6 侧面间隙变化过程[27]

Fig.6 Lateral gap change process[27]

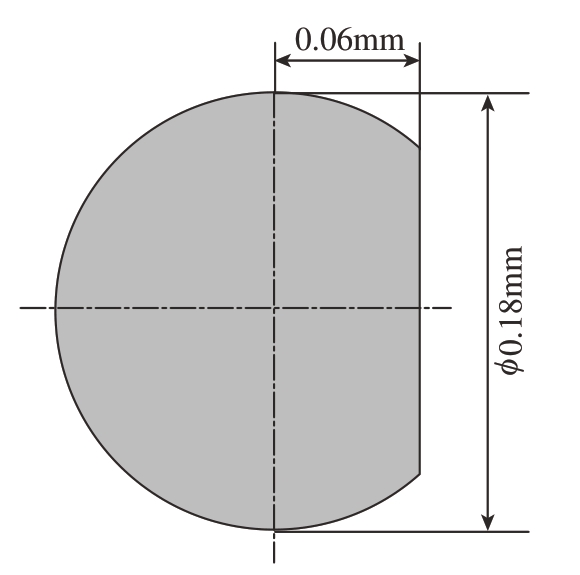

Zhao 等[28]为了实现大深径比小锥度的微孔加工,对电极施加轴向超声振动并对其进行“削边”处理(图7),并建立了UVE 微孔加工中工作液压力分布数学模型。相较于普通圆柱电极,“削边”电极可增加50%的容屑空间。虽然“削边”电极可提高排屑能力,但是会降低电极刚度,此外“削边”电极进行旋转时其棱角处会受到强烈的流体冲击,使电极产生不必要的摆动。

图7 削边电极截面[28]

Fig.7 Section view of single-notch electrode[28]

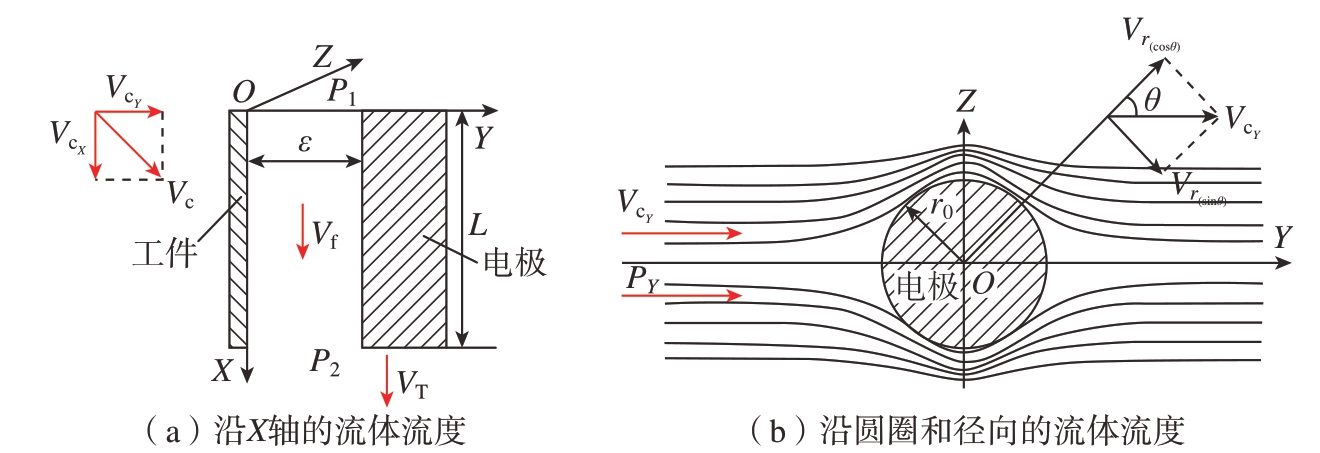

直接观测微孔加工过程中碎屑排出的过程是较困难的,因此一些学者使用数值仿真的手段对UVE 微孔加工过程进行模拟仿真。Liu 等[29]建立了UVE 微孔加工时其间隙流场分布的数学模型(图8),电极运动速度VT 增加可提高流体流度VC,即增加超声振幅可提高排屑效率,利用Fluent 软件模拟了UVE 微孔加工的流场速度分布、压力分布以及在不同超声振动频率和振幅下的碎屑排出过程。马靖[30]在UVE 微孔加工中也进行了间隙流场的有限元仿真,在不同超声振幅下分析了间隙流场的速度以及压力分布规律,仿真结果显示,随着超声振幅的增加,微孔底部区域的流速和压力均相应增加,有利于碎屑从加工区域排出。

图8 极间间隙的流场分布模型[29]

Fig.8 Flow field model of inter-electrode gap[29]

在超声振动辅助阵列电极微孔加工中,阵列中心孔的直径通常略大于外围孔的直径,导致阵列孔的一致性较差。为解释该现象,Zhang[31]和解宝成[32]等利用Fluent 软件分别对3×3、5×5、10×10 的阵列微孔加工进行了流场仿真(图9),位于阵列电极中心部位的电极在向下振动时挤压该工作区域的工作液,迫使其向外围孔的方向运动,导致阵列中心孔的流体速度小于阵列外围孔的流体速度,阵列孔数量越多,这种差异化越明显,因此阵列中心孔的碎屑更容易产生堆积,放电可能性被极大地提高,进而导致阵列中心孔的孔径过大。

图9 阵列微孔流场矢量图[31–32]

Fig.9 Vector diagram of array micro-holes flow field vector[31–32]

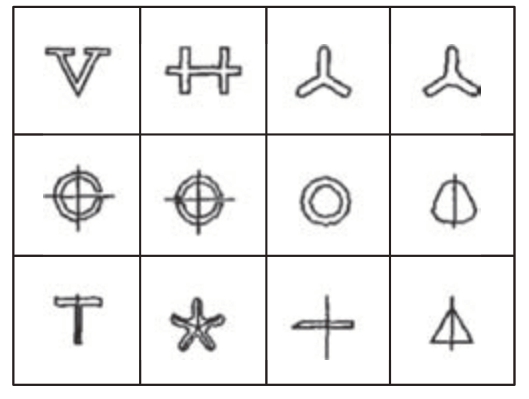

电火花加工微小异形孔,例如三角形异形孔或T 形异形孔 (图10)时,工具电极难以在旋转状态下进行放电加工,进一步提高了微小异形孔的加工难度。于滨等[33]针对上述问题开展了UVE 异形孔加工技术研究。狄士春等[34]首次提出了异形孔的“等效放电面积”这一概念,试验表明电极振动可使微小异形孔的材料去除率和加工精度大幅度提高。

图10 典型异形孔

Fig.10 Typical shaped holes

采用电极振动的UVE 微孔加工方式,针对如何提高材料去除率和孔形状精度、降低电极损耗等问题,研究人员通过改变电极形状、电极运动状态和数值仿真等手段进行了大量工作,获得了丰硕的研究成果。电极振动时可提高电火花的有效放电概率,此外电极振动在加工区域产生的空化效应有利于排屑以及消电离,从而改善电火花微孔的加工条件,其主要优点如下。

(1)在普通电火花微孔加工时,当电极端面进入放电概率分布区内才有可能形成有效击穿放电,由于放电概率分布区很窄 (通常只有10~15μm),因此经短暂的击穿放电后电极端面继续进给进入短路概率分布区,当发生短路时,主轴急速上升,电极端面极易退回空载概率区,伺服系统又将控制主轴重新向下进给以保证电极端面重新进入放电概率间隙区,如此往复。在电极振动的UVE 微孔加工中,若电极振幅大于放电概率分布区的宽度,则电极端面将以两倍超声频率往复穿越放电概率分布区,这极大地提高了有效击穿放电概率,从而提高了材料去除率[19,35–36]。

(2)在超声振动系统设计过程中,使用细长杆作为超声换能器负载,且当细长杆截面积与变幅杆前端面积比值小于0.1 时,细长杆会独立于超声换能器进行单独共振,呈现出一端固定一端自由的细杆振动状态,即局部共振现象[23–24,37]。在电极振动的UVE 微孔加工系统中,电极的直径较小,长度较长,满足局部共振条件,当电极发生损耗且其长度发生变化时,由于局部共振现象的存在,其共振频率和振动模态变化很小,另外由于超声波发生器具有自动频率跟踪功能,可以保证电极振动的UVE 微孔加工系统稳定工作在谐振状态,进而在保证孔加工质量的同时提高孔材料去除率。

(3)电极材料通常为铜、钨等金属材料,相较于液体而言,固体作为传递超声振动能量的介质其效果更优异,因此在电极振动的UVE 微孔加工中,超声振动能量可以更有效地传递到加工区域[38]。由于电极端部始终位于加工区域,因此随着孔深增加,由电极传递到加工区域的超声振动能量损失也较小。此外,电极振动时,在微孔底部会形成泵吸现象,对加工区域的介质进行抽吸和压缩,从而产生较强的湍流和空化作用,泵吸现象有利于碎屑排出以及吸入外部工作液,从而改善放电条件,提高加工稳定性[29–32]。

但是,电极振动的UVE 微孔加工也存在一定的不足。

(1)电极的长度通常远大于其直径,当电极承受过大的轴向振动时会引起电极发生挠曲变形,电极端部出现水平摆动现象[19]。当摆动过大时易导致侧面放电现象增加,难以保证微孔的径向加工精度,因此电极振动时电极端部的振幅不易过大[27,39]。

(2)在电极振动的UVE 微孔加工中,电极通过夹头装夹在变幅杆前段,变幅杆和超声换能器连接,整个超声换能器安装在旋转主轴内,从旋转主轴到电极之间的尺寸链较长,增加了电极与旋转主轴之间的累积误差,影响了电极轴线和旋转主轴的同轴度,从而会影响制孔精度。

2.2 工件振动

在电极振动的UVE 微孔加工研究中,超声振幅过大时易导致电极出现“失稳”,但是选用过小的超声振幅在一定能程度上会降低材料去除率[14],因此一些研究人员进行了工件振动的UVE 微孔加工研究。工件通常通过连接板、螺钉或金属胶固定或黏附在变幅杆的前端,工件振动方向大多与电极的轴向平行。

针对传统电火花加工微孔中存在孔的形状精度以及孔壁质量较差等问题,董树亮等[40]对工件施加振幅2μm 的超声振动,振动方向平行于电极轴向,试验结果表明,工件振动可以减少放电过程中的电弧放电现象,有效降低了电弧放电对内孔孔壁的损伤。

为了提高微孔的形状精度,Egashira等[41] 辅以工件频率40kHz、振幅0.4μm 的轴向超声振动,并采用超小放电能量进行UVE 微孔加工,所得成品孔的内壁没有观察到放电凹坑以及电火花加工的典型特征;随后又在其研究中完成了直径φ1μm 电极的制备,相同条件下,成功在黄铜材料上实现直径φ2μm,深5μm 的微孔加工[42]。

Das 等[43]对304 不锈钢工件施加平行于电极轴向的超声振动,分析了电火花电源的脉冲宽度和间隙电压对微孔的熔化凝固层和显微硬度等表面质量的影响,并对微孔的表面完整性进行了评估。试验结果表明,脉冲宽度和间隙电压增加均导致熔化凝固层和显微硬度增加,采用UVE 加工方式的微孔熔化凝固层厚度约为6~20μm,显微硬度约为146HV~188HV。

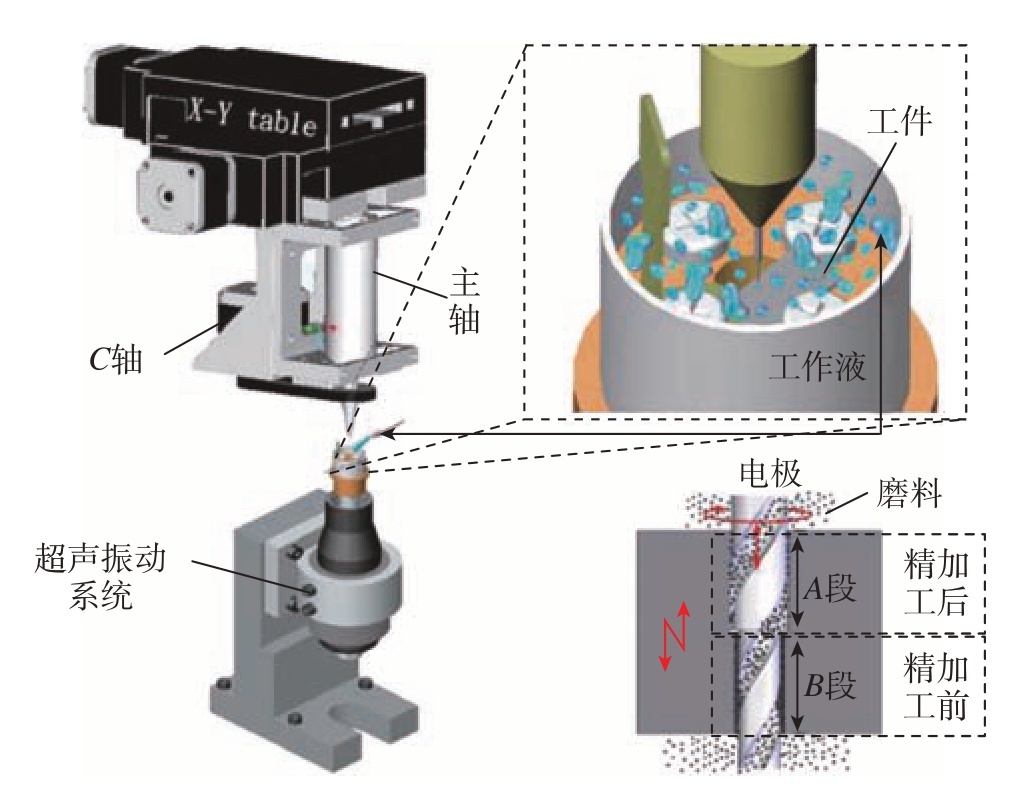

Hung 等[10] 设计了一种阶梯螺旋槽电极,对高镍合金工件施加30kHz 的轴向超声振动,并在工作液中添加质量分数50%的SiC 磨料 (图11),其中阶梯螺旋槽电极的A 段用于微孔加工,B 段用于微孔内壁的磨削精加工,采用直径变化20μm 的阶梯螺旋槽电极(A 段电极直径φ100μm,B段电极直径φ120μm)进行UVE 微孔加工,孔壁粗糙度Rmax 从精加工前的1.345μm 降低至0.58μm。

图11 微孔加工示意图[10]

Fig.11 Schematic diagram of micro-holes processing[10]

Singh 等[44–45]对TC4 工件和高温合金施加25kHz 的轴向超声振动,试验结果表明,相较于传统电火花微孔加工,采用UVE 微孔加工时其材料去除率提高了35%~40%,电极损耗率和锥度均降低了30%左右,微孔出入口也没有出现明显的火山口现象。

针对加工大深径比微孔时其排屑条件较差等问题,任丽娟[46]采用一种变参数螺旋槽电极进行UVE 微孔加工的研究,相比圆柱电极,采用变参数螺旋槽电极进行UVE 微孔加工时,孔底部流体的压力和速度值更高,且压差更明显,可以更有效地促进碎屑从加工区域排出,因此采用变参数螺旋槽电极加工微孔的效率更高,但是电极损耗增大。

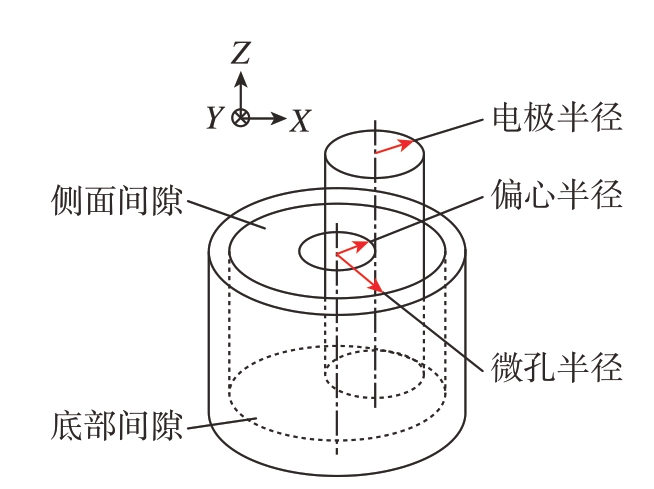

为提高微孔加工中的排屑效率,张余升等[47]采用电极偏心转动(偏心半径15μm)和工件振动相结合的工艺方法,电极偏心转动可使碎屑和气泡更容易从加工区域排出,采用上述方法在卧式电火花穿孔机上对3.5mm 厚的不锈钢板进行微孔加工,实现了直径φ120μm、深径比达29 的通孔加工。

张振宇[48]为实现大深径比的微孔加工,利用反拷技术(图12)成功研制了直径φ27μm、长度590μm 的微电极,对工件施加频率32983Hz 的超声振动,实现了直径φ32μm 深径比达16.6 的微孔加工,电极损耗率为10.3%。

图12 反拷法加工微电极[48]

Fig.12 Fabricating micro electrode by reverse copy method[48]

合适的加工参数在微孔加工过程中起着至关重要的作用。Gao 等[49]选择对304 不锈钢和黄铜材料施加频率为20kHz 的超声振动,振动方向平行于电极轴向,试验结果表明,超声激励电压越高,材料去除率越高。Sundaram 等[16]采用田口法对材料去除率和电极损耗进行优化分析,发现超声电源功率和加工电容对材料去除率影响最大,加工时间对电极损耗影响最大。

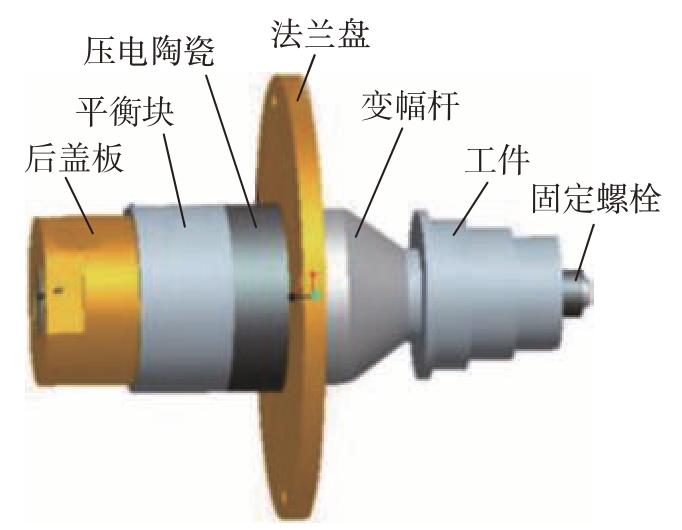

汪红兵等[50–51]采用UVE 微孔加工技术对模具钢材料进行微孔加工,将工件固定在变幅杆前端(图13),试验表明,脉冲电流对材料去除率的影响最显著,其次是脉冲间隔、脉冲宽度和激励电压,并成功加工出直径φ0.5mm、深径比达67 的微孔。

图13 工件振动的换能器模型[50–51]

Fig.13 Transducer model of workpiece vibration[50–51]

朱波等[52]分析了UVE 微孔加工中超声振幅、加工孔径以及电火花脉冲频率等因素对微孔加工的影响规律,研究结果表明,加工不同孔径的微孔,超声功率和超声频率都存在一个最佳值,并且电火花电源频率应远小于工件振动的频率。

在工件振动的UVE 微孔加工中,为进一步改善材料去除率、电极损耗、孔形状精度以及表面质量等方面的问题,研究人员进行了大量的研究工作,并采取了一些新型工艺方法,如改变电极形状、在工作液中添加磨料等,用于改善工作液流动特性,增加排屑空间和放电间隙。相比传统电火花微孔加工,工件振动时可提高放电间隙内工作液的流动特性,保证碎屑可有效排出加工区域,外部工作液进入加工区域,从而提高电火花微孔的加工性能。其主要优点如下:

(1)工件振动时超声振动系统通常安装在加工平台上,且超声振动系统不需要进行旋转,因此只需保证工件的待加工平面和加工平台平行即可,可有效减少微孔加工过程中的加工误差,有利于保证孔的同轴度以及减少孔的锥度[10];

(2)在工件振动的UVE 微孔加工中,超声振动装置可以以较大功率输出且不必考虑电极结构破坏等问题,增强了工作液中的空化效应和流体的湍流强度,改善了电解液循环以及碎屑运动条件,从而提高材料去除率以及孔壁质量[38,42–44,53]。

但是工件振动的UVE 微孔加工方式,也存在一定的缺点:

(1)工件通常作为负载安装在超声振动系统的变幅杆上,工件与超声振动系统作为整体进行谐振,若批量工件的质量或尺寸变化较大,或单个工件尺寸较大时,整个超声振动系统的谐振条件容易会被破坏,导致超声换能器无法谐振工作,因此工件振动的UVE 微孔加工方式不适用于批量工件中质量或尺寸变化较大,或单个工件尺寸较大的情况[54];

(2)为了保证整个系统的谐振,需要将工件和变幅杆可靠连接,否则会影响超声振动系统的谐振工作,并且连接处会因超声振动能量损失而产生热能,容易对超声换能器造成损伤[55]。因此通常将工件通过螺钉、连接板、金属胶或专用夹具固定在变幅杆前端,上述几种装夹方式都较为烦琐,增加制孔的辅助时间,影响制孔的效率。

2.3 工作液振动

UVE 微孔加工的放电间隙很小(约10μm 左右)且不断变化,电极和工件振动时若振幅大于放电间隙的宽度,易发生短路现象,不但会降低孔壁质量,而且会急剧增加电极损耗率[56],采用工作液振动的UVE 微孔加工方式可有效避免上述问题。超声振动通过特殊形状的超声振动装置施加在工作液中,工作液振动的UVE 微孔加工方式更容易在极间间隙的工作液中形成空化效应和泵吸效应,有助于排屑和消电离,进而提高微孔的加工性能[57]。

Schubert 等[57]在其研究中对电极振动、工件振动和工作液振动3 种类型的UVE 微孔加工方式进行对比。电极或工件振动时,对微孔加工过程的影响可归结为两点: (1)改变放电间隙的变化规律,提高电火花的有效放电概率; (2)改善工作液的运动条件,促进排屑和消电离。工作液振动时,虽然无法提高有效放电概率,但是在距离超声振动装置较近的区域内可以形成高密度、高强度的空化气泡,有利于提高工作液的流动条件,进一步提高排屑条件。

加工碎屑堆积导致电极与孔内壁之间发生二次放电(图14)是微孔存在锥度的主要原因,加工时间越长锥度现象越明显。Kim 等[58]为了改善微孔锥度问题,对工作液施加40kHz 的超声振动,采用一种变电容式的UVE 微孔加工方式,在接近孔出口处增大电容可以增加材料去除率,对工件施加超声振动可以促进碎屑从加工区域排出,二者同时作用可减小微孔锥度。微孔加工时增大加工电容将导致放电间隙变大,因此上述微孔加工的工艺方法会导致加工孔径偏大[59]。

图14 孔锥度形成示意图

Fig.14 Schematic diagram of holes taper formation

Ichikawa 等[60]为提高微孔加工的材料去除率和制孔深度,对工作液施加频率43kHz 的超声振动 (图15),试验结果表明,相较于仅电极旋转的加工方式,采用工作液振动和电极旋转相结合的加工方式的材料去除率提高了33 倍,但是对工作液施加超声振动时,超声振幅增加对电火花微孔加工性能的影响不大;之后,又进行了超小放电能量 (开路电压16V)的UVE 微孔加工,在开路电压16V 的条件下成功制备了直径φ40μm、孔深接近50μm 的微孔。该形状变幅杆在实际应用中其前端会形成椭圆振动轨迹,造成流体的切向(图15 中的X 轴方向)往复流动,导致电极出现水平摆动,影响加工稳定性[61]。

图15 工作液振动装置示意图[60]

Fig.15 Schematic diagram of dielectric vibration device[60]

Park 等[62]对工作液施加超声振动,并采用侧面涂有搪瓷材料绝缘膜的电极对304 不锈钢进行电火花微孔加工,对电极进行侧面绝缘处理,可以抑制侧面二次放电的产生,提高加工稳定性。相较于传统电火花微孔加工方式,采用上述方法进行微孔加工时,其放电间隙和加工时间分别减小了62%和82%。

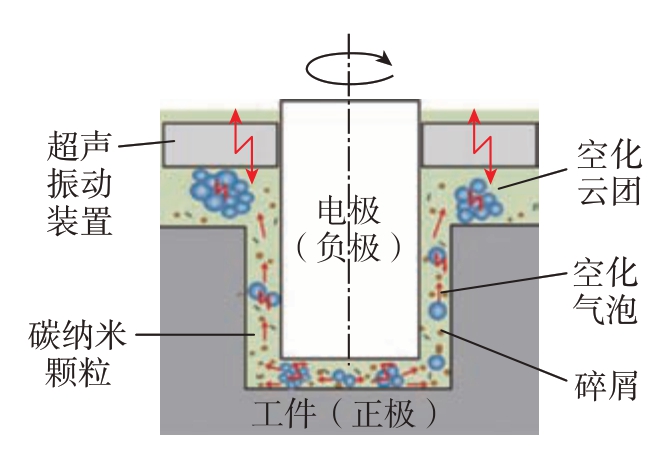

Liew 等[63] 采用一种探针式超声振动装置对工作液施加频率20kHz 的超声振动,同时在工作液中添加碳纳米纤维颗粒用以减少工作液的绝缘强度(图16),增大电火花放电间隙,提高RB–SiC 材料的电火花加工性能[64]。当工作液中碳纳米纤维颗粒浓度为0.06g/L 时,相较于普通电火花微孔加工,采用上述工艺方法,其材料去除率和制孔深度提高了5~7 倍,微孔的表面粗糙度可达Ra0.2μm。

图16 工作液振动微孔加工模型[63]

Fig.16 Micro-holes machining model for dielectric vibration[63]

为改善电火花微孔的加工性能,一些学者对工作液振动的UVE微孔加工技术进行了深入研究,并在此基础上通过改变振动方向、添加磨料和增加电极涂层等方法,进一步提高制孔时的材料去除率、孔壁质量,以及降低电极损耗。相比传统电火花微孔加工,采用工作液振动的UVE 微孔加工方式,可改善放电间隙内工作液的流动条件,促进排屑和消电离,从而实现高效高精度的UVE 微孔加工。其主要优点如下:

(1)采用工作液振动形式时其超声振动装置大多套设在导向器或电极外围,或直接对加工区域进行超声振动冲击,不需要改变机床的结构,超声振动装置的安装比较灵活。此外,电极或工件与超声振动装置之间不存在直接物理接触,因此,采用工作液振动形式时,不需要考虑电极或工件与超声振动装置之间的相对安装精度,有利于提高制孔精度。

(2)在混粉电火花微孔加工中,粉末颗粒可以增大放电间隙,有利于碎屑排出,但是粉末颗粒容易产生堆积从而造成粉末分布不均匀,导致加工稳定性变差。工作液振动的加工方式更适用于混粉电火花微孔加工,工作液振动时可保证粉末颗粒在工作液中保持悬浮状态且分布均匀,有效防止粉末堆积,改善放电条件,避免非正常放电现象问题,从而提高UVE 微孔的加工性能[63,65–66]。

但是,在UVE 微孔加工中采用工作液振动形式也存在一定的不足:

(1)工作液振动时超声振动装置通常设置在孔入口上方2~3mm处,相比固体介质,液体作为传播介质对超声振动能量的传递能力较弱,因此在加工大深径比微孔时,难以将超声振动能量有效传递到微孔深处的放电加工区域,达不到良好的辅助效果。随着孔深增加,工作液振动方式对于改善工作液流动的条件,以及提高排屑和消电离效率的能力有限,难以提高大深径比微孔的材料去除率和制孔质量。

(2)工作液振动的UVE 微孔加工中,由于超声振动装置结构的限制,电极通常需要穿过振动片 (厚度约1~2mm),增加了电极的自由悬伸长度,从而降低电极刚性,易引起电极出现颤动,导致非正常放电现象发生,这种情况不仅会影响微孔加工的稳定性,还会降低孔壁质量[19,67]。

(3)对工作液施加超声振动时,若超声振动方向与电极进给方向不同轴,电极侧面会受到工作液的周期性激励,当此周期性激励的频率接近电极的固有频率时,易导致电极发生共振运动,此时电极的水平摆动幅度达到最大值,电极共振会影响微孔加工的稳定性,甚至导致加工停止[57]。在工作液振动的UVE 微孔加工中,超声波换能器的工作频率应尽量避开电极的共振频率范围。

3 结论

相比传统电火花加工技术,UVE加工技术在微孔加工领域具有独特的优势,可有效提高成品孔的材料去除率及制孔质量。对电极振动、工件振动和工作液振动3 种振动类型的UVE 微孔加工技术的研究进展进行归纳与总结,并分析了3 种振动类型的优缺点以及适用范围。在航空航天领域,随着微孔加工向着高效高精密的方向发展,UVE 微孔加工技术仍存在一些问题值得研究和探讨。

(1)UVE 微孔加工的研究中,超声振动对电火花微孔加工的优势往往是通过加工效率或孔壁质量的变化来体现的,超声振动对电火花微孔加工作用机理的研究还不够深入,并且根据超声振动作用形式不同,其作用机理也不尽相同,因此深化超声振动对电火花微孔加工的作用机理研究具有重要的研究意义。

(2)在UVE 微孔加工中,微孔内壁受交变温度影响会形成表面和亚表面损伤以及微裂纹,这些表面缺陷在交变应力的作用下容易产生裂纹扩张或是疲劳断裂源。因此,如何改变或降低这种表面缺陷的产生,降低熔化凝固层厚度,使微孔内壁表面接近金属原相,提高孔壁的抗疲劳强度和表面质量是应关注的问题之一。

(3)UVE 微孔加工中超声振动主要起到促进排屑和消电离的辅助作用,几乎没有提供实质性的材料去除作用,因此如何提高UVE 微孔加工中超声振动能量,实现超声振动“辅助”电火花加工向超声振动“复合”电火花加工的转换,应是未来需要关注的问题之一。

(4)目前UVE 微孔加工系统还停留在附件化阶段,不利于超声振动系统与电火花系统的集成优化,因此研制超声振动系统与电火花系统复合集成控制的微孔加工平台,对实现高效高质量的微孔加工具有重要的研究意义和实用价值。

[1] 高飞, 顾琳. 微小孔特种加工技术研究现状及展望[J]. 航空制造技术, 2016,59(23/24): 108–111, 115.

GAO Fei, GU Lin. Review on the development of non-traditional machining methods for the processing of micro holes[J]. Aeronautical Manufacturing Technology, 2016, 59(23/24):108–111, 115.

[2] 钱志强, 尹青峰. 提高纯钨微小孔电火花加工深径比的方法[J]. 机械设计与制造, 2020(2): 121–123, 128.

QIAN Zhiqiang, YIN Qingfeng. A method to improve high aspect ratio of micro hole machined by EDM[J]. Machinery Design & Manufacture,2020(2): 121–123, 128.

[3] HO K H, NEWMAN S T. State of the art electrical discharge machining (EDM)[J]. International Journal of Machine Tools and Manufacture, 2003, 43(13): 1287–1300.

[4] 朱应宝, 余祖元, 李剑中, 等. 电极摇动对微细电火花加工微孔深径比的影响[J].航空制造技术, 2017, 60(3): 56–61.

ZHU Yingbao, YU Zuyuan, LI Jianzhong,et al. Effects of planetary movement of electrode on aspect ratio of micro hole drilled by micro EDM[J]. Aeronautical Manufacturing Technology,2017, 60(3): 56–61.

[5] 周明, 荆红雁, 王振东. 高熔点难加工材料的电火花深孔加工[J]. 航空制造技术,2018, 61(9): 16–22.

ZHOU Ming, JING Hongyan, WANG Zhendong. Electrical discharge machining(EDM) deep and blind holes[J]. Aeronautical Manufacturing Technology, 2018, 61(9): 16–22.

[6] 胡建华, 汪炜. 超声振动辅助电火花微小孔加工中超声参数对加工效率的影响[J]. 中国机械工程, 2010, 21(6): 694–697.

HU Jianhua, WANG Wei. Effects of ultrasonic parameters on work efficiency in ultrasonic vibration assisted EDM of microhole[J]. China Mechanical Engineering, 2010,21(6): 694–697.

[7] 刘宇, 刘创业, 马付建, 等. 基于内冲液的电火花小孔加工间隙流场仿真研究[J].航空制造技术, 2020, 63(4): 36–42.

LIU Yu, LIU Chuangye, MA Fujian, et al. Simulation study on gap flow field in EDM small-hole machining based on internal flush[J].Aeronautical Manufacturing Technology, 2020,63(4): 36–42.

[8] 王振龙, 栾英艳, 韦红雨, 等. 钛合金深小孔超声电火花加工工艺与实验研究[J].制造技术与机床, 2000(7): 41–43.

WANG Zhenlong, LUAN Yingyan, WEI Hongyu, et al. Ultrasonic EDM technology and experiment for deep and small hole in titanium alloy[J]. Manufacturing Technology & Machine Tool, 2000(7): 41–43.

[9] YU Z Y, ZHANG Y, LI J, et al. High aspect ratio micro-hole drilling aided with ultrasonic vibration and planetary movement of electrode by micro-EDM[J]. CIRP Annals, 2009,58(1): 213–216.

[10] HUNG J C, LIN J K, YAN B H, et al. Using a helical micro-tool in micro-EDM combined with ultrasonic vibration for microhole machining[J]. Journal of Micromechanics and Microengineering. 2006(16): 2705–2713.

[11] 徐正扬, 张辰翔. 基于电火花-电解复合加工方法的微小孔制造[J]. 航空制造技术, 2018, 61(3): 16–22.

XU Zhengyang, ZHANG Chenxiang. Microhole manufacturing based on electric sparkelectrolytic composite machining method[J].Aeronautical Manufacturing Technology, 2018,61(3): 16–22.

[12] 张志金, 孙超, 张明岐, 等. 航空制造领域精密电火花加工技术[J]. 航空制造技术, 2015, 58(23/24): 61–63.

ZHANG Zhijin, SUN Chao, ZHANG Mingqi, et al. Precision EDM technology in aviation manufacturing field[J]. Aeronautical Manufacturing Technology, 2015, 58(23/24):61–63.

[13] HSUE A W J, HAO T J. Comparison on gas bubble and pulse trains of deep-cavity electrical discharge machining with/without rotary ultrasonic assistance[J]. The International Journal of Advanced Manufacturing Technology, 2016,87(5–8): 2153–2164.

[14] 姚振扬. 超声振动辅助电火花大深径比微孔加工技术研究[D]. 济南: 山东大学, 2020.

YAO Zhenyang. Research on micro hole with large aspect ratio machining technology of ultrasonic vibration assisted EDM[D]. Jinan:Shandong University, 2020.

[15] TEIMOURI R, BASERI H.Experimental study of rotary magnetic fieldassisted dry EDM with ultrasonic vibration of workpiece[J]. International Journal of Advanced Manufacturing Technology, 2013, 67(5–8):1371–1384.

[16] SUNDARAM M M, PAVALARAJAN G B, RAJURKAR K P. A study on process parameters of ultrasonic assisted micro EDM based on taguchi method[J]. Journal of Materials Engineering and Performance, 2008, 17(2):210–215.

[17] 李常伟, 郭永丰, 刘晋春. 非导电超硬材料UGEECM 复合加工及工艺研究[J].电加工, 1999(6): 19–22.

LI Changwei, GUO Yongfeng, LIU Jinchun.Study on the UGEECM and technology for nonconducting superbrasives[J]. Electrical Machining,1999(6): 19–22.

[18] SABYROV N, JAHAN M, BILAL A, et al. Ultrasonic vibration assisted electrodischarge machining (EDM) —An overview[J].Materials, 2019, 12(3): 1–56.

[19] XING Q X, YAO Z Y, ZHANG Q H.Effects of processing parameters on processing performances of ultrasonic vibration-assisted micro-EDM[J]. The International Journal of Advanced Manufacturing Technology, 2021,112(1–2): 71–86.

[20] 房长兴. 倒置式微细电火花超声复合加工装置研究[D]. 哈尔滨:哈尔滨工业大学, 2010.

FANG Changxing. Research on the device of Micro-EDM with USM in inverted layout[D].Harbin: Harbin Institute of Technology, 2010.

[21] 贾宝贤, 房长兴. 倒置式电火花超声复合加工深微孔的研究[C]//第13 届全国特种加工学术会议论文集. 南昌, 2009.

JIA Baoxian, FANG Changxing. Research on inverted EDM and ultrasonic composite machining of deep microholes[C]//Proceedings of the 13th National Special Machining Conference.Nanchang, 2009.

[22] LIAO Y S, LIANG H W. Study of vibration assisted inclined feed micro-EDM drilling[J]. Procedia CIRP, 2016, 42: 552–556.

[23] 倪皓, 宫虎, 董颖怀. 超声电火花小孔加工中系统谐振频率的研究[J]. 陕西师范大学学报(自然科学版), 2019, 47(2): 26–31.

NI Hao, GONG Hu, DONG Yinghuai.Research on resonance frequency in ultrasonic aided electrical discharge machining[J]. Journal of Shaanxi Normal University (Natural Science Edition), 2019, 47(2): 26–31.

[24] 倪皓. 大深径比小孔超声辅助电火花加工关键技术及其机理的研究[D]. 天津:天津大学, 2018.

NI Hao. Study on ultrasonic aided electrical discharge machining technology and mechanism for high aspect ratio holes[D]. Tianjin: Tianjin University, 2018.

[25] LI Z K, TANG J J, BAI J C. A novel micro-EDM method to improve microhole machining performances using ultrasonic circular vibration (UCV) electrode[J]. International Journal of Mechanical Sciences, 2020, 175: 105574.

[26] 唐祥龙, 傅波, 白志刚, 等. 纵扭超声振动电火花微小孔加工研究[J]. 机械工程师, 2019(8): 13–15.

TANG Xianglong, FU Bo, BAI Zhigang,et al. Research on micro-hole ultrasonic electric discharge machining[J]. Mechanical Engineer,2019(8): 13–15.

[27] HUANG H, ZHANG H, ZHOU L, et al. Ultrasonic vibration assisted electro-discharge machining of microholes in Nitinol[J]. Journal of Micromechanics and Microengineering, 2003,13(5): 693–700.

[28] ZHAO W S, WANG Z L, DI S C, et al. Ultrasonic and electric discharge machining to deep and small hole on titanium alloy[J].Journal of Materials Processing Technology,2002, 120(1–3): 101–106.

[29] LIU Y, CHANG H, ZHANG W C, et al. A simulation study of debris removal process in ultrasonic vibration assisted electrical discharge machining (EDM) of deep holes [J].Micromachines, 2018, 9(8): 1–22.

[30] 马靖. 超声振动电火花复合加工微小孔研究及流体仿真[D]. 太原: 中北大学,2021.

MA Jing. Research on ultrasonic vibration EDM compound machining of tiny holes and fluid simulation[D]. Taiyuan: North University of China, 2021.

[31] ZHANG Y, XIE B C. Investigation on hole diameter non-uniformity of hole arrays by ultrasonic vibration-assisted EDM[J]. The International Journal of Advanced Manufacturing Technology, 2021, 112(11–12): 3083–3091.

[32] 解宝成. 微小孔及阵列孔微细电火花加工的若干基础问题研究[D]. 哈尔滨:哈尔滨工业大学, 2013.

XIE Baocheng. Research on several basic problems for micro-EDM of micro hole and array holes[D]. Harbin: Harbin Institute of Technology, 2013.

[33] 于滨, 赵万生, 狄士春, 等. 异形孔的微细超声电火花加工技术研究[J]. 微细加工技术, 2003(1): 44–50.

YU Bin, ZHAO Wansheng, DI Shichun,et al. Study on micro ultrasonic EDM of shaped holes[J]. Microfabrication Technology, 2003(1):44–50.

[34] 狄士春, 于滨, 迟关心, 等. 基于异形孔等效放电面积的微细电火花加工技术[J]. 中国机械工程, 2003, 14(22): 1970–1973.

DI Shichun, YU Bin, CHI Guanxin, et al.Micro EDM technology based on equivalent machining area of shaped holes[J]. China Mechanical Engineering, 2003, 14(22): 1970–1973.

[35] 王振龙, 迟关心, 狄士春, 等. 钛合金深小孔的微细超声电火花加工技术[J].兵工学报, 2000, 21(4): 346–349.

WANG Zhenlong, CHI Guanxin, DI Shichun, et al. Micro ultrasonic edm of deep, small holes in titanium alloys[J]. Acta Armamentarii,2000, 21(4): 346–349.

[36] SHITARA T, FUJITA K, YAN J W.Direct observation of discharging phenomena in vibration-assisted micro-electrical discharge machining[J]. The International Journal of Advanced Manufacturing Technology, 2020,108(4): 1125–1138.

[37] 范国良, 应祟福, 林仲茂, 等. 一种新型的超声加工深小孔的工具系统[J]. 应用声学, 1982, 1(1): 2–7, 32.

FAN Guoliang, YING Suifu, LIN Zhongmao,et al. A new type of tool system for ultrasonic machining of deep small holes[J]. Applied Acoustics, 1982, 1(1): 2–7, 32.

[38] 安志武, 胡中韬, 廉国选, 等. 固体介质中超声应力场的定量测量[J]. 应用声学, 2018, 37(1): 83–87.

AN Zhiwu, HU Zhongtao, LIAN Guoxuan,et al. Quantitative measurement of ultrasonic stress field in solid media[J]. Journal of Applied Acoustics, 2018, 37(1): 83–87.

[39] 张鹏, 殷振, 戴晨伟, 等. 钛合金微小孔的超声振动辅助电火花加工试验研究[J]. 制造技术与机床, 2021(12): 85–90.

ZHANG Peng, YIN Zhen, DAI Chenwei, et al. Experimental research on ultrasonic vibration assisted EDM machining of titanium alloy with micro-holes[J]. Manufacturing Technology &Machine Tool, 2021(12): 85–90.

[40] 董树亮, 张雯, 王玉魁, 等. 基于工件超声辅助的微细电火花不锈钢微小孔加工研究[C]//第16 届全国特种加工学术会议论文集(上). 厦门, 2015.

DONG Shuliang, ZHANG Wen, WANG Yukui, et al. Research on the machining of microholes in stainless steel with micro-EDM based on workpiece ultrasonic assist[C]//Proceedings of the 16th National Special Machining Conference (Part 1). Xiamen, 2015.

[41] EGASHIRA K, MATSUGASAKO A, TSUCHIYA H, et al. Electrical discharge machining with ultralow discharge energy[J].Precision Engineering, 2006, 30(4): 414–420.

[42] EGASHIRA K, MORITA Y,HATTORI Y. Electrical discharge machining of submicron holes using ultrasmall-diameter electrodes[J]. Precision Engineering, 2010, 34(1):139–144.

[43] DAS A K, KUMAR P, SETHI A, et al. Influence of process parameters on the surface integrity of micro-holes of SS304 obtained by micro-EDM[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2016,38(7): 2029–2037.

[44] SINGH P, YADAVA V, NARAYAN A.Parametric study of ultrasonic-assisted hole sinking micro-EDM of titanium alloy[J]. The International Journal of Advanced Manufacturing Technology,2018, 94(5–8): 2551–2562.

[45] SINGH P, YADAVA V, NARAYAN A. Machining performance characteristics of Inconel 718 superalloy due to hole-sinking ultrasonic assisted micro-EDM[J]. Journal of Advanced Manufacturing Systems, 2018, 17(1):89–105.

[46] 任丽娟. 微小孔超声振动电火花复合加工技术研究[D]. 太原: 中北大学, 2019.

REN Lijuan. Research on micro-hole machining by ultrasound vibration EDM[D].Taiyuan: North University of China, 2019.

[47] 张余升, 荆怀靖, 李敏明, 等. 大深径比微细孔超声辅助电火花加工技术研究[J]. 电加工与模具, 2011(6): 63–66.

ZHANG Yusheng, JING Huaijing, LI Minming, et al. Study on micro hole drilling with high aspect ratio by micro EDM aided with ultrasonic vibration[J]. Electromachining &Mould, 2011(6): 63–66.

[48] 张振宇. 超声波振动辅助电火花微孔钻削系统及其工艺研究[D]. 天津: 天津大学, 2017.

ZHANG Zhenyu. Study on ultrasonic vibration assisted micro-edm drilling system and its technology[D]. Tianjin: Tianjin University,2017.

[49] GAO C S, LIU Z X. A study of ultrasonically aided micro-electrical-discharge machining by the application of workpiece vibration[J]. Journal of Materials Processing Technology, 2003, 139(1–3): 226–228.

[50] 汪红兵, 张义平, 李志荣, 等. 大深径比微小深孔超声电火花加工工艺研究[J].现代制造工程, 2015(6): 110–114.

WANG Hongbing, ZHANG Yiping,LI Zhirong, et al. Research on an ultrasonic vibration assisted electrical discharge machining technology of micro deep hole with high aspect ratio[J]. Modern Manufacturing Engineering,2015(6): 110–114.

[51] WANG H B, SUN C H, YANG Y F.An ultrasonic vibration assisted electrical discharge machining device with workpiece vibration[J].Journal Applied Science and Engineering, 2021,24(1): 21–32.

[52] 朱波, 钟晓红, 陈济轮, 等. 超声振动复合微细电火花加工微小孔试验研究[J].电加工与模具, 2014(3): 58–61.

ZHU Bo, ZHONG Xiaohong, CHEN Jilun, et al. The experimental study on ultrasonic vibration assisted micro electro-discharge machining for micro hole[J]. Electromachining &Mould, 2014(3): 58–61.

[53] PRIHANDANA G S, MAHARDIKA M, HAMDI M, et al. Effect of low-frequency vibration on workpiece in EDM processes[J].Journal of Mechanical Science and Technology,2011, 25(5): 1231–1234.

[54] 李华, 任坤, 殷振, 等. 超声振动辅助磨料流抛光技术研究综述[J]. 机械工程学报, 2021, 57(9): 233–253.

LI Hua, REN Kun, YIN Zhen, et al. Review of ultrasonic vibration-assisted abrasive flow polishing technology[J]. Journal of Mechanical Engineering, 2021, 57(9): 233–253.

[55] SHAH M S, SAHA P. Assessment of vibration-assisted micro-EDM dressing processstability by monitoring and analyzing debris evacuation during Ti–6Al–7Nb machining[J].Journal of Manufacturing Processes, 2021, 66:250–268.

[56] YEO S H, TAN L K. Effects of ultrasonic vibrations in micro electro-discharge machining of microholes[J]. Journal of Micromechanics and Microengineering, 1999, 9(4): 345–352.

[57] SCHUBERT A, ZEIDLER H,OSCHÄTZCHEN M H, et al. Cing micro-EDM using ultrasonic vibration and approaches for machining of nonconducting ceramics[J].Strojniški Vestnik–Journal of Mechanical Engineering, 2013, 59(3): 156–164.

[58] KIM D J, YI S M, LEE Y S, et al.Straight hole micro EDM with a cylindrical tool using a variable capacitance method accompanied by ultrasonic vibration[J]. Journal of Micromechanics and Microengineering, 2006,16(5): 1092–1097

[59] ABU QUDEIRI J E, SALEH A,ZIOUT A, et al. Advanced electric discharge machining of stainless steels: Assessment of the state of the art, gaps and future prospect[J].Materials (Basel, Switzerland), 2019, 12(6): 907.

[60] ICHIKAWA T, NATSU W. Realization of micro-EDM under ultra-small discharge energy by applying ultrasonic vibration to machining fluid[J]. Procedia CIRP, 2013, 6: 326–331.

[61] I C H I K AWA T, N AT S U W.Investigation of machining characteristics of micro-EDM with ultrasonically vibrated machining fluid under ultrasmall discharge energy[J]. Journal of the Japan Society of Electrical Machining Engineers,2013, 47(116): 155–162.

[62] PARK M S, CHUNG D K, LEE K H, et al. Micro hole machining by EDM using insulated tool combined with ultrasonic vibration of dielectric fluid[J]. Journal of the Korean Society of Manufacturing Technology Engineers, 2011,20(2): 180–186.

[63] LIEW P J, YAN J W, KURIYAGAWA T. Fabrication of deep micro-holes in reactionbonded SiC by ultrasonic cavitation assisted micro-EDM[J]. International Journal of Machine Tools and Manufacture, 2014, 76: 13–20.

[64] LIEW P J, YAN J W, KURIYAGAWA T. Carbon nanofiber assisted micro electro discharge machining of reaction-bonded silicon carbide[J]. Journal of Materials Processing Technology, 2013, 213(7): 1076–1087.

[65] MUTTAMARA A, NAKWONGA P,THONGRUANG R. Investigations on ultrasonic vibration assisted EDM in Tin powder mixed dielectric[J]. International Journal of Mechanical and Production Engineering, 2018, 6: 2320.

[66] PRIHANDANA G S, MAHARDIKA M, HAMDI M, et al. Effect of micro-powder suspension and ultrasonic vibration of dielectric fluid in micro-EDM processes—Taguchi approach[J].International Journal of Machine Tools and Manufacture, 2009, 49(12–13): 1035–1041.

[67] 丁青旺, 裴万生, 詹士成, 等. 超声波辅助振动工作液对微细电火花钻孔效率的影响[C]//第15 届全国特种加工学术会议.南京, 2013.

DING Qingwang, PEI Wansheng, ZHAN Shicheng, et al. The effect of ultrasonic-assisted vibration working fluid on the efficiency of micro-EDM drilling[C]//The 15th National Special Machining Academic Conference. Nanjing, 2013.