超声辅助磁性磨料光整加工(Ultrasonic-assisted magnetic abrasive finishing,UAMAF)是在传统磁性磨料光整加工 (MAF)上,通过施加超声振动,利用多种能量场共同作用进行光整加工的复合加工技术,可以实现钛合金和高温合金等难加工合金的高质高效光整加工[1]。在这些难加工合金零部件实际光整加工中,有时需要获得较好的表面加工质量或较高的加工效率,有时需要对两者综合考虑。在UAMAF 中,影响表面加工质量与效率的加工参数较多,明确加工参数对UAMAF 加工效果的影响,获取能达到预期加工目标的加工工艺,是目前研究的主要方向之一。

因此,许多学者开展了难加工合金MAF 及UAMAF 加工工艺方面的研究。崔同磊等[2]针对铜钨合金材料进行MAF 试验,基于响应曲面法得出了各因素对表面粗糙度的影响,影响最大的为主轴转速,最小的为进给速度。陈春增[3]针对Inconel718 和K419 材料进行了MAF 试验,分析了主轴转速、磁极–工件间隙和磨粒粒度对表面粗糙度的影响规律,并采用直观分析法得到了最优工艺参数。韩冰等[4]对钛合金弯管进行MAF 试验,采用S/N 和方差分析方法对加工参数进行优化,得到磁极转速对表面质量的影响最为明显。朱子俊等[5]针对TC4 钛合金进行UAMAF 试验,分析了磁场强度、振幅、磨粒粒径等参数对表面质量的影响,得到了在超声辅助情况下,能有效降低工件的表面粗糙度。陈燕等[6]针对镍基合金进行UAMAF 试验,分析主轴转速、磨粒粒径、振幅等各加工参数对异型管表面质量的影响,发现超声复合磁场作用能有效提高加工效率和表面质量。Misra 等[7–8]分别建立了UAMAF 的表面粗糙度和材料去除率 (MRR)的数学模型,预测了电源电压、工作间隙、电磁铁转速、振幅对MRR 及表面粗糙度的影响规律,并通过试验验证了模型的有效性。

目前在MAF 加工工艺规律及工艺优化方面已开展了大量研究,而针对UAMAF 的研究主要集中在难加工材料加工可行性和提高工件表面质量方面,开展工艺优化方面研究相对较少,为了获得更好的表面加工质量和加工效率,需要针对钛合金UAMAF 进行加工参数优化研究。为此,运用正交试验法开展TC4 钛合金UAMAF 试验,分别以表面粗糙度、MRR 及两者的综合影响作为目标进行加工参数优化,得到最佳工艺及加工参数对优化目标的影响规律,并利用得到的最佳工艺进行UAMAF 试验,对优化结果进行验证。

1 试验装置及条件

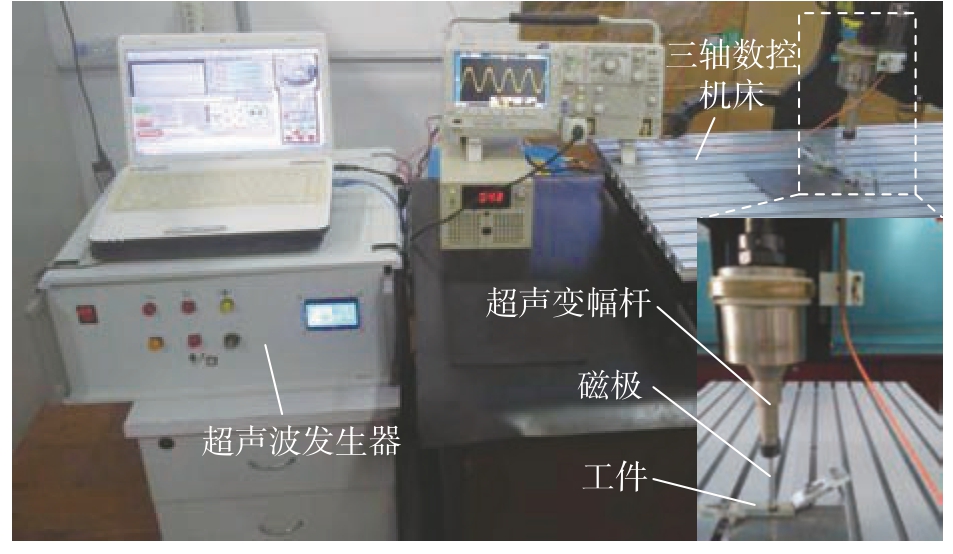

钛合金UAMAF 试验装置如图1所示,主要包括超声波发生器、超声变幅杆、磁极和三轴数控机床等。试验中的工件为表面经过铣削加工的TC4 钛合金板,其尺寸为50mm×15mm×3mm。

图1 UAMAF 试验装置

Fig.1 Experimental setup of UAMAF

工件表面粗糙度采用泰勒位相光栅干涉表面粗糙度轮廓仪进行检测,工件表面形貌采用VHX–600E 超景深显微镜进行观测,铣削加工和UAMAF后表面粗糙度的测量和表面形貌的观测选取中间稳定加工区域进行,测量3 次并取其平均值。材料去除率通过Sartorius CP225D 型电子天平称量工件加工前后质量获得,在称重之前工件需经过超声波清洗和干燥箱干燥处理,并进行3 次称量取其平均值,电子天平的精度为0.01mg。

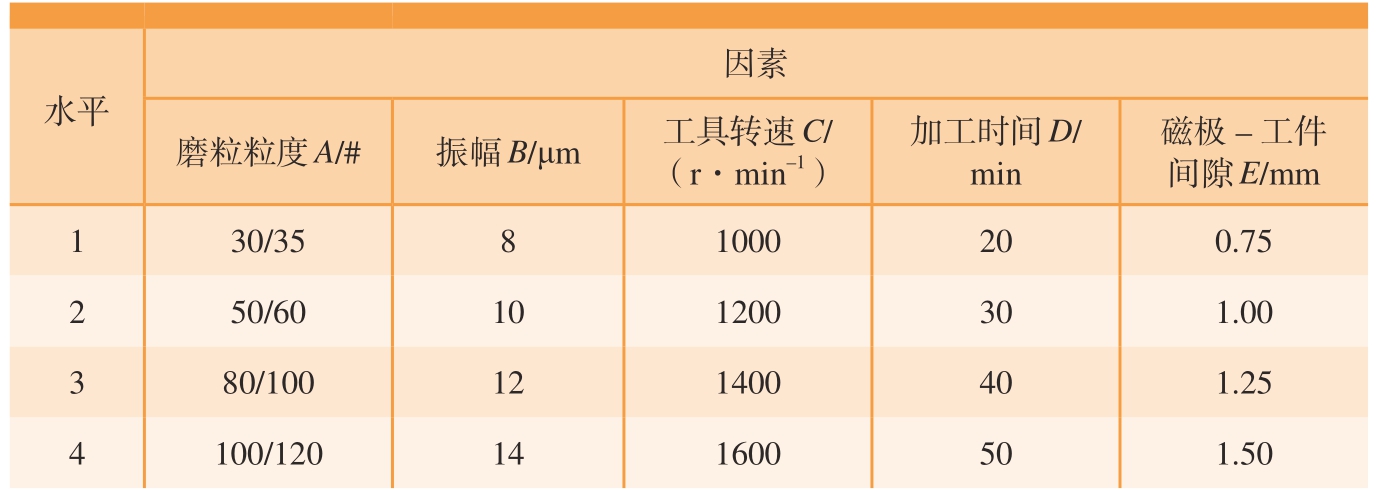

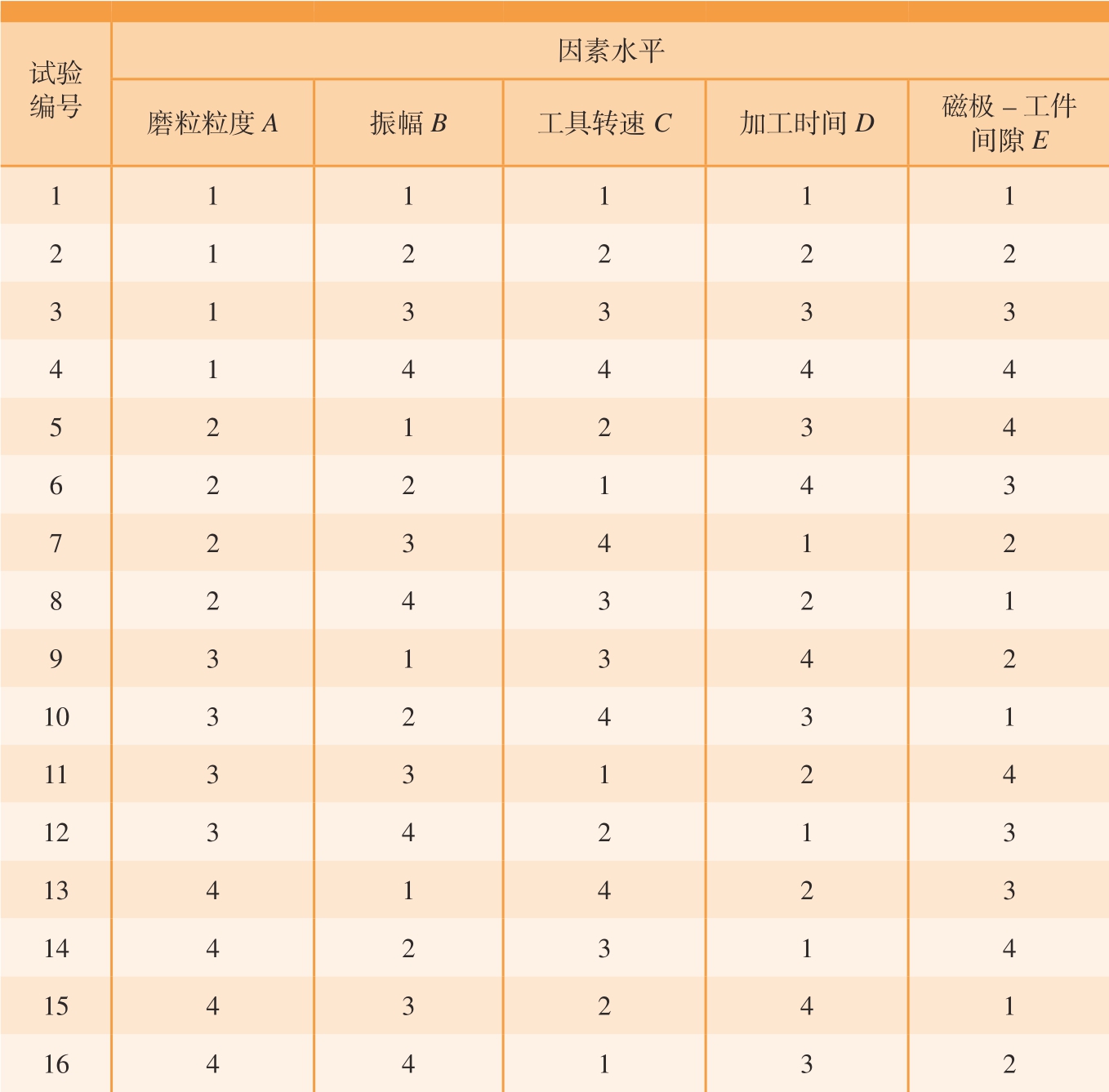

正交试验选取UAMAF 中磨粒粒度、振幅、工具转速、加工时间和磁极–工件间隙等重要加工参数作为影响因素,每个加工参数取4 个水平,如表1所示。试验方案为L16 (45)型,如表2所示。

表1 正交试验因素水平表

Table 1 Factor level table of orthogonal experiment

水平因素磨粒粒度A/#振幅B/μm工具转速C/(r·min–1)加工时间D/min磁极–工件间隙E/mm 130/3581000200.75 250/60101200301.00 380/100121400401.25 4100/120141600501.50

表2 正交试验方案

Table 2 Orthogonal experimental scheme

试验编号因素水平磨粒粒度A振幅B工具转速C加工时间D磁极–工件间隙E 1 1 1 1 1 1 2 1 2 2 2 2 3 1 3 3 3 3 4 1 4 4 4 4 5 2 1 2 3 4 6 2 2 1 4 3 7 2 3 4 1 2 8 2 4 3 2 1 9 3 1 3 4 2 1032431 1133124 1234213 1341423 1442314 1543241 1644132

2 基于信噪比法的单目标优化

2.1 优化目标的信噪比表征

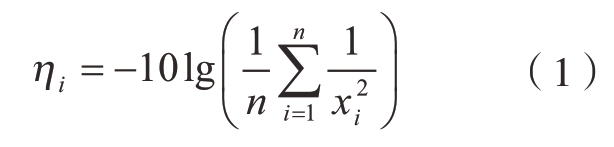

信噪比(S/N)分析方法的特点是比较稳定,不易受其他条件干扰[9],且具有望大和望小特性[10],利用此方法可以对试验结果进行全面分析。以UAMAF 的材料去除率为目标进行优化时,希望其越大越好,因此可以利用S/N 的望大特性,对应S/N 值ηi 的表达式为

式中,n 是每次试验的重复次数;xi是第i 次重复试验的材料去除率值。

以UAMAF 的表面粗糙度为优化目标时,希望其值越小越好,因此可以利用S/N 的望小特性,相应S/N值ηj 的表达式为

式中,yj 是第j 次重复试验的表面粗糙度值。

2.2 优化结果及分析

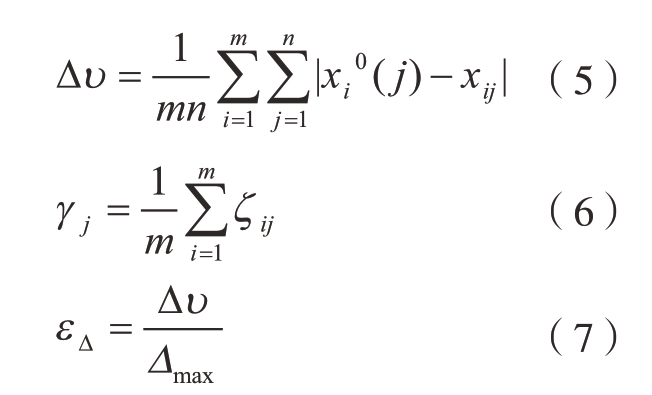

根据表1中的加工参数,利用表2中的加工方案开展UAMAF 加工试验,分别得到各组的材料去除率和表面粗糙度试验结果值,见表3。将得到的各组材料去除率值试验结果代入式 (1)求得相应的S/N 值ηi,同样将各组的表面粗糙度Ra 值试验结果代入式(2)得到相应的S/N 值ηj。

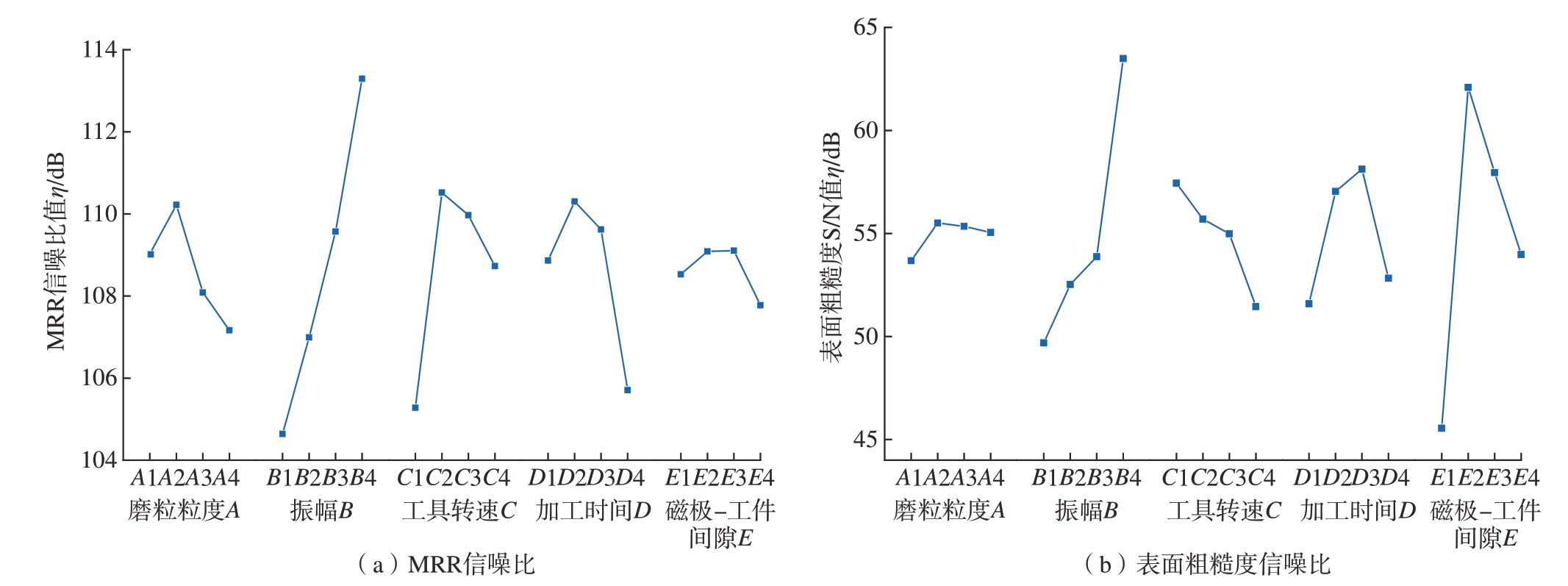

将表3中每个加工参数水平的S/N 值进行求和,分别得到各加工参数组合的MRR 和表面粗糙度的S/N值效应,如图2所示。

由S/N 分析方法可知,S/N 值η越大代表其所对应的因素水平下的优化目标越好。根据图2选取每个因素中最大η 值对应的水平,作为此优化目标的最佳加工参数,可以得到钛合金UAMAF 的MRR 和表面粗糙度的最佳工艺分别为A2B4C2D2E3和A2B4C1D3E2。

由图2的极差分析可以看出,对钛合金UAMAF 的MRR 影响最大因素为振幅,然后依次为工具转速、加工时间、磨粒粒度和磁极–工件间隙;对表面粗糙度影响最大的因素为磁极–工件间隙,其他依次为振幅、加工时间、工具转速和磨粒粒度。

图2 MRR 和表面粗糙度信噪比效应图

Fig.2 S/N effect of MRR and surface roughness

3 基于灰色关联度法的多目标优化

3.1 灰色关联度分析

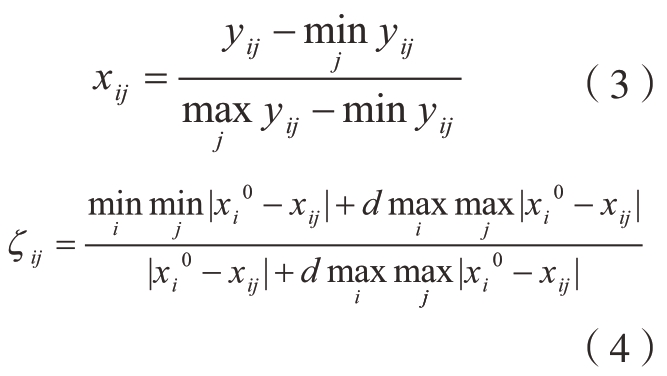

灰色关联分析(GRA)可以将综合考虑表面粗糙度和MRR 的双目标优化问题转化为单目标。GRA 相关参数为灰生成xij、灰色关联系数ζij、差值绝对值均值Δυ、灰色关联度γj 和差值绝对值的均值与试验理想值的比值εΔ 的计算公式分别为[11]

式中,yij 是第i 项工艺指标下的第j次试验;xi0 是第i 项工艺指标下的理想值;xij 是第i 项工艺指标下的第j次试验结果;ζij 是第i 项工艺指标下的第j 次试验的灰色关联系数;m 是评价指标的个数;n 是试验次数;d是分辨系数;Δmax 为试验理想值。

将表3中MRR 和表面粗糙度分别带入式(3)中进行归一化,将其归一化值代入式(5),可以求得差值绝对值的均值Δυ=0.5719。试验理想值Δmax 取值为1,由于Δmax≤3Δυ,根据灰色关联理论可知1.5εΔ< d≤2εΔ[11],分辨系数的取值范围为0.8579<d≤1.1438,在本次工艺优化中MRR 和表面粗糙度的重要程度相等,因此取分辨系数d=1,并代入式(4)和式(6),分别得到相关灰色关联系数以及MRR 和表面粗糙度的S/N灰色关联度,如表4所示。

表3 试验结果和优化目标的信噪比

Table 3 Experimental results and S/N values of optimization targets

试验编号磨粒粒度A振幅B工具转速C加工时间D磁极–工件间隙E试验结果S/N 值/dB MRR/(mg·h–1)表面粗糙度Ra/μmηiηj 11111118.750.3325.469.59 21222224.710.1727.86 15.37 31333325.700.1828.20 14.76 41444423.740.2027.51 13.96 52123422.570.2127.07 13.36 62214319.280.1925.70 14.17 72341225.100.2027.99 13.74 82432129.700.1929.46 14.25 93134219.380.2025.75 13.84 103243122.040.2826.86 10.85 113312421.450.1826.63 14.53 123421327.680.1528.84 16.13 134142320.800.2226.36 12.90 144231421.300.2426.57 12.14 154324121.750.2826.75 10.85 164413223.680.1127.49 19.16

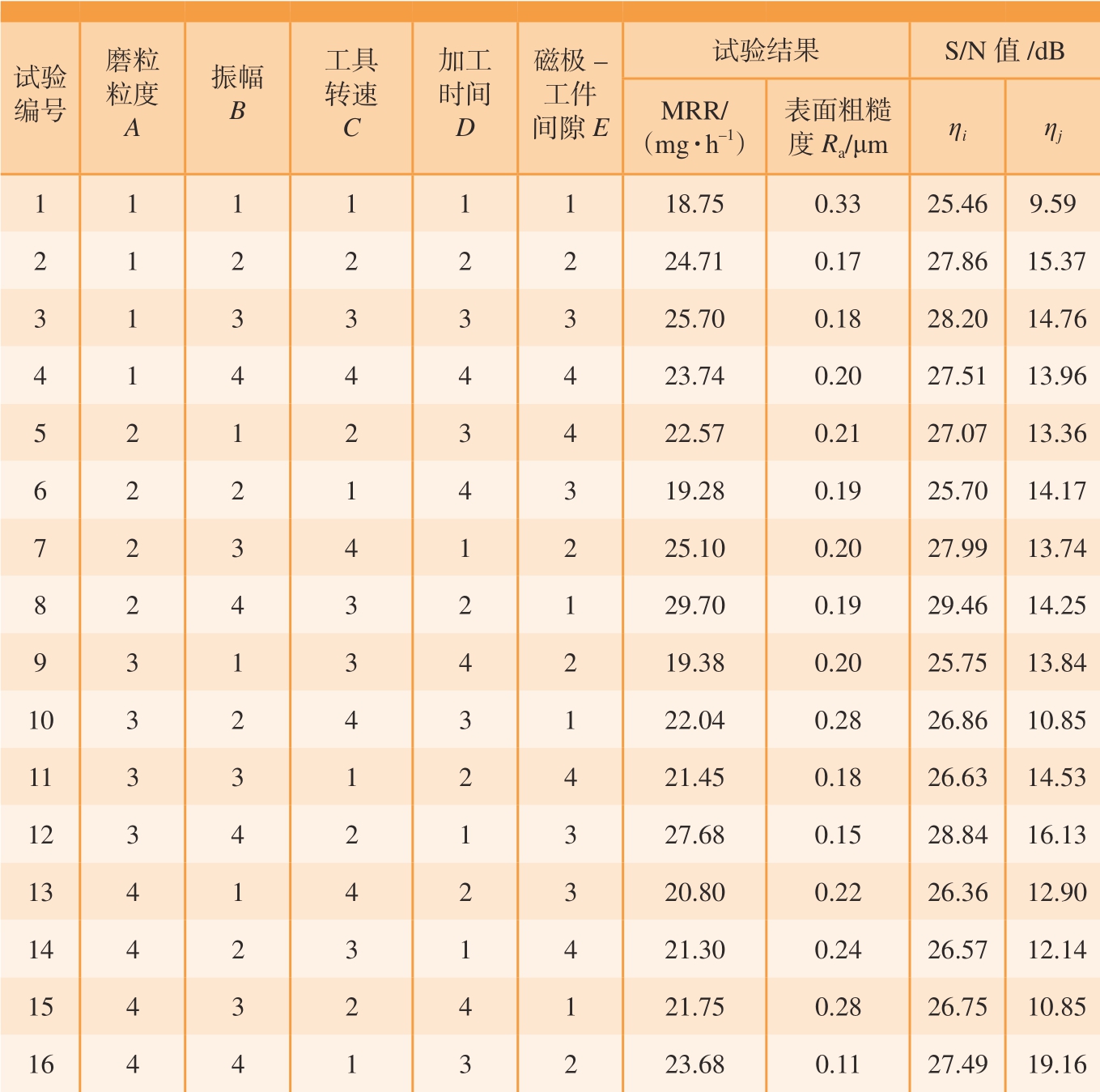

3.2 多目标参数优化

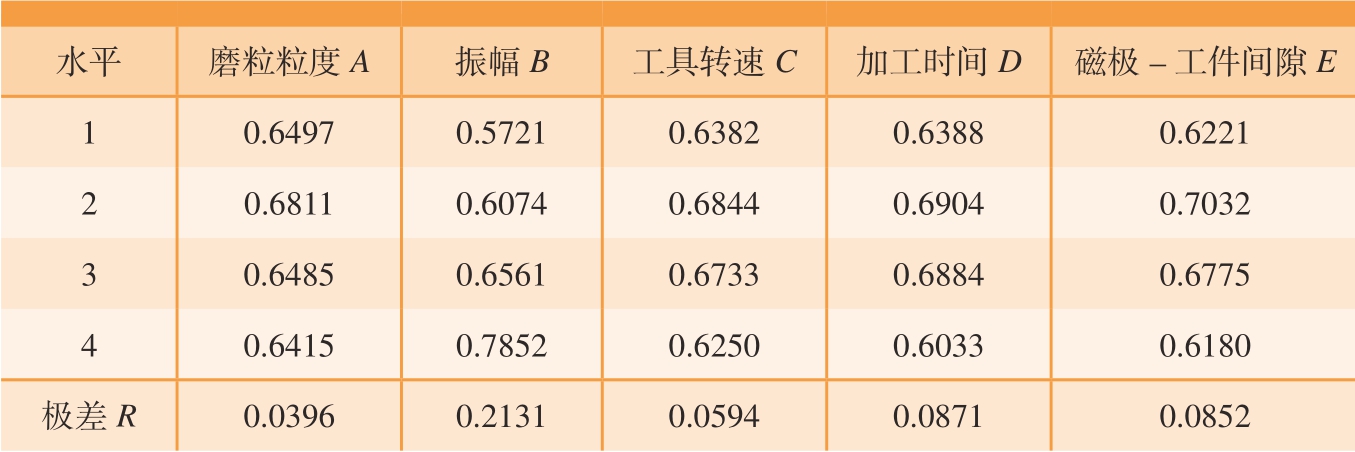

为了保证试验数据足够可靠,维持各因素间均衡,取因素水平对应的灰色关联度均值之差,来判断对加工工艺的影响[12]。另外,在考虑多个指标影响的情况下,同一个因素中最高的灰色关联度对应的水平就是该因素的最佳水平。根据表4,将各加工参数所对应的4 个水平S/N 灰色关联度取平均值,并将各加工参数各水平的S/N 灰色关联度均值进行极差分析,得到的各因素水平灰色关联度均值和极差如表5所示。

表4 灰色关联系数和信噪比灰色关联度

Table 4 Grey correlation coefficient and S/N grey correlation degree

试验编号表面粗糙度信噪比MRR 信噪比S/N 灰色关联度均值/dB 归一化 灰色关联系数 均值/dB 归一化 灰色关联系数19.59 0 0.50 25.46 0 0.50 0.50 215.37 0.60 0.71 27.86 0.60 0.71 0.71 314.76 0.54 0.68 28.20 0.69 0.76 0.72 413.96 0.46 0.64 27.51 0.51 0.67 0.66 513.36 0.39 0.62 27.07 0.40 0.62 0.62 614.17 0.48 0.65 25.70 0.06 0.51 0.58 713.74 0.43 0.63 27.99 0.63 0.72 0.68 814.25 0.49 0.66 29.46 1.00 1.00 0.83 913.84 0.44 0.64 25.75 0.07 0.51 0.57 1010.85 0.13 0.53 26.86 0.35 0.60 0.57 1114.53 0.52 0.67 26.63 0.29 0.58 0.63 1216.13 0.68 0.75 28.84 0.85 0.86 0.81 1312.90 0.35 0.60 26.36 0.23 0.56 0.58 1410.85 0.13 0.53 26.57 0.28 0.58 0.55 1512.14 0.27 0.57 26.75 0.32 0.59 0.58 1619.16 1.00 1.00 27.49 0.51 0.67 0.83

由表5可知RB>RD>RE>RC>RA,因此可判定钛合金UAMAF 的各加工参数对表面粗糙度和MRR 的综合影响程度为振幅的影响最大,其他因素依次为加工时间、磁极–工件间隙、工具转速和磨粒粒度。取表5中各因素S/N 灰色关联度均值的最大值所对应的加工参数为最佳工艺,即综合表面粗糙度和MRR 多目标优化后的加工参数组合为A2B4C2D2E2。

表5 各因素S/N 灰色关联度均值及其极差

Table 5 Average and range of S/N grey correlation degree of each factor

水平磨粒粒度A振幅B工具转速C加工时间D磁极–工件间隙E 10.64970.57210.63820.63880.6221 20.68110.60740.68440.69040.7032 30.64850.65610.67330.68840.6775 40.64150.78520.62500.60330.6180极差R0.03960.21310.05940.08710.0852

4 试验结果与分析

4.1 单目标优化结果

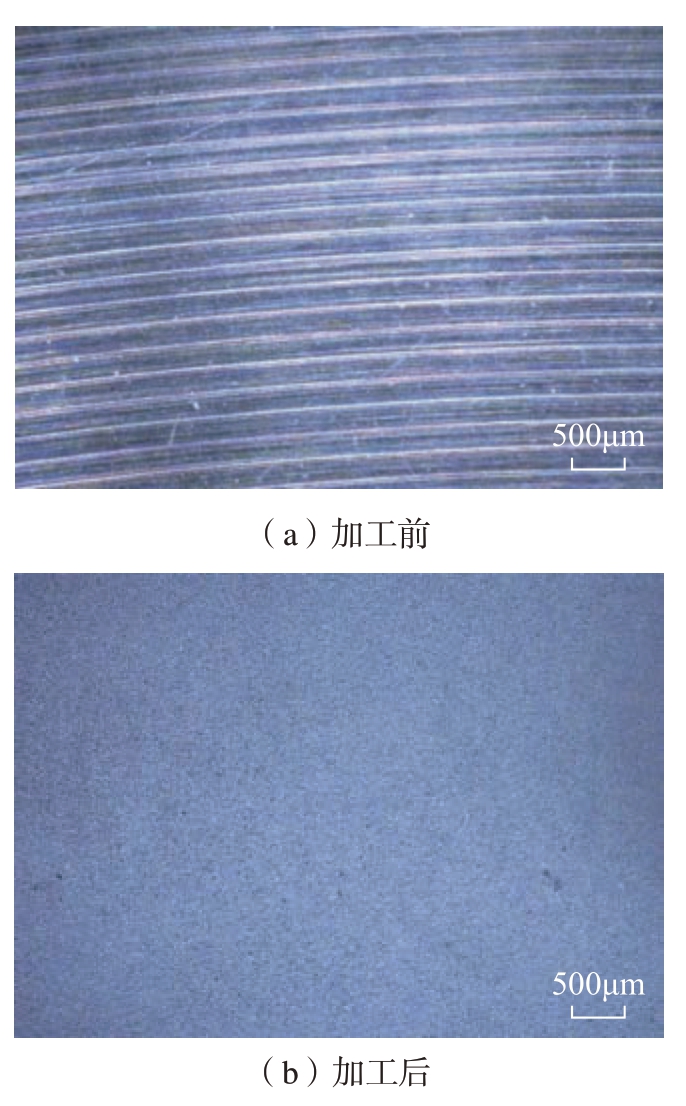

利用表面粗糙度为目标优化的最佳工艺:磨粒粒度50/60#、振幅14μm、工具转速1000r/min、加工时间40min和磁极–工件间隙1.00mm,进行钛合金UAMAF 试验,得到钛合金工件表面形貌如图3所示。可以看出,钛合金工件在UAMAF 前,表面有规律性的铣削刀痕,表面粗糙度Ra 为0.53μm,经过利用以表面粗糙度为目标的优化工艺参数加工后,表面铣削刀痕均已被去除,加工表面光滑平整,表面粗糙度Ra 达到0.08μm,均远小于表3中试验组的表面粗糙度值。

图3 利用表面粗糙度目标优化后工件表面形貌

Fig.3 Surface morphology of workpiece after objective optimization of surface roughness

利用以MRR 为目标优化的最佳工艺:磨粒粒度50/60#、振幅14μm、工具转速1200r/min、加工时间30min和磁极–工件间隙1.25mm,进行钛合金UAMAF 试验,得到钛合金UAMAF 的MRR 可达30.5mg/h,明显高于表3中其他加工参数组合下的MRR。

4.2 多目标优化结果

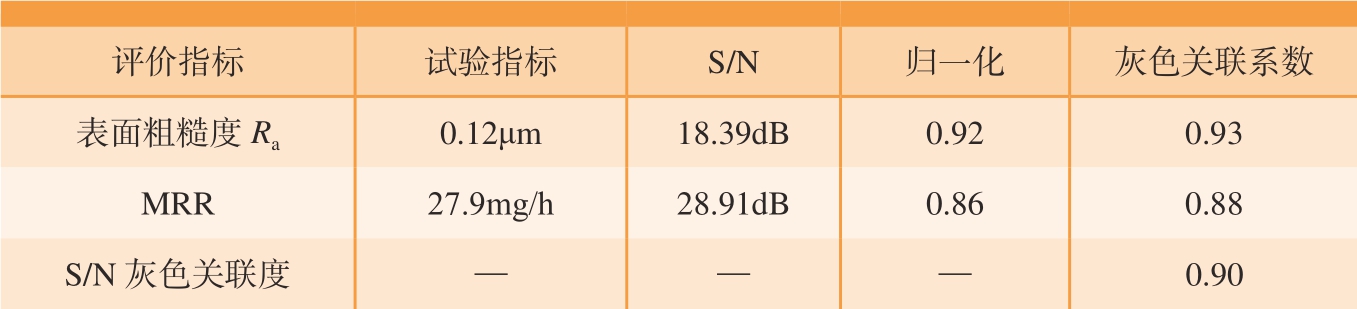

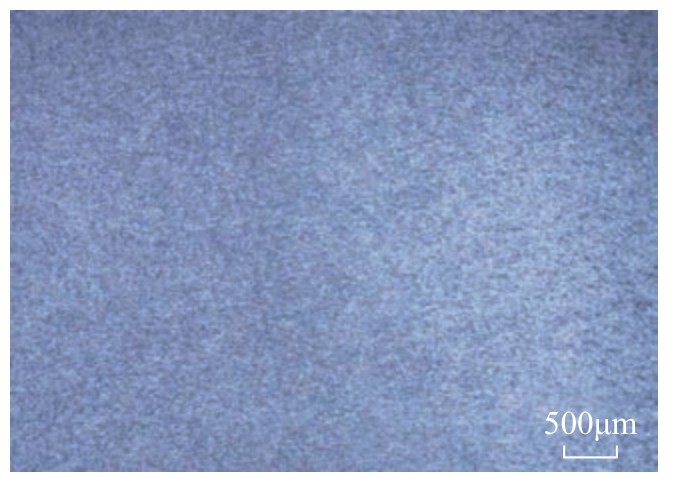

利用综合表面粗糙度和MRR多目标优化的最佳工艺:磨粒粒度50/60#、振幅14μm、工具转速1200 r/min、加工时间30min 和磁极–工件间隙1.00mm,进行钛合金UAMAF试验,得到加工后工件的表面形貌(图4),其表面粗糙度和MRR 及其S/N 值和灰色关联系数结果如表6所示。综合表面粗糙度和MRR 多目标优化后,钛合金UAMAF 的表面粗糙度Ra 和MRR 可达到0.12μm和27.9mg/h。由图4可以看出,经过UAMAF 后,钛合金表面的铣削刀痕均被去除,加工表面相对平整。由表6还可看出,综合表面粗糙度和MRR 多目标优化后的S/N 灰色关联度为0.90,均大于表4中各试验组的S/N 灰色关联度,说明了优化后的工艺更有利于表面加工质量和加工效率的提高。

表6 优化工艺试验结果

Table 6 Experimental results of optimized process

评价指标试验指标S/N归一化灰色关联系数表面粗糙度Ra0.12μm18.39dB0.920.93 MRR27.9mg/h28.91dB0.860.88 S/N 灰色关联度——0.90

图4 多目标优化后工件表面形貌

Fig.4 Surface morphology of workpiece after multi-objective optimization

5 结论

通过钛合金UAMAF 正交加工试验,研究了磨粒粒度、振幅、工具转速、加工时间和磁极–工件间隙对表面粗糙度和MRR 的影响规律,得出以下结论:

(1)以表面粗糙度为目标优化的最佳工艺为磨粒粒度50/60#、振幅14μm、工具转速1000r/min、加工时间40min 和磁极–工件间隙1mm,获得的表面粗糙度Ra 可达0.08μm;

(2)以MRR 为目标优化的最佳工艺为磨粒粒度50/60#、振幅14μm、工具转速1200r/min、加工时间30min和磁极–工件间隙1.25mm,优化后钛合金UAMAF 的MRR 可达30.5mg/h;

(3)以综合表面粗糙度和MRR为目标优化的最佳工艺为:磨粒粒度50/60#、振幅14μm、工具转速1200r/min、加工时间30min 和磁极–工件间隙1.00mm,综合优化后钛合金UAMAF 的表面粗糙度Ra 和MRR 为0.12μm 和27.9mg/h。

[1] 康仁科, 马付建, 董志刚, 等. 难加工材料超声辅助切削加工技术[J]. 航空制造技术, 2012, 55(16): 44–49.

KANG Renke, MA Fujian, DONG Zhigang,et al. Ultrasonic assisted machining of difficultto-cut material[J]. Aeronautical Manufacturing Technology, 2012, 55(16): 44–49.

[2] 崔同磊, 张桂香, 崔运涛, 等. 响应曲面法优化铜钨合金材料的磁力光整加工参数[J]. 电镀与涂饰, 2020, 39(17): 1209–1214.

CUI Tonglei, ZHANG Guixiang, CUI Yuntao, et al. Optimization of process parameters for magnetic abrasive finishing of copper–tungsten alloy by response surface method[J]. Electroplating& Finishing, 2020, 39(17): 1209–1214.

[3] 陈春增. 磁力光整加工镍基高温合金机理及基础试验研究[D]. 淄博: 山东理工大学, 2016.

CHEN Chunzeng. Magnetic abrasive finishing mechanism and experimental study for nickel-based superalloy[D]. Zibo: Shandong University of Technology, 2016.

[4] 韩冰, 刘立鑫, 陈燕. 磁力研磨法加工弯管内表面的工艺参数优化[J]. 中国机械工程, 2015, 26(6): 814–817.

HAN Bing, LIU Lixin, CHEN Yan.Optimization of process parameters on magnetic abrasive finishing to inner surface of bending pipe[J]. China Mechanical Engineering, 2015,26(6): 814–817.

[5] 朱子俊, 韩冰, 李奎, 等. 超声辅助磁粒研磨TC4 平面的光整试验研究[J]. 电镀与精饰, 2020, 42(10): 6–11.

ZHU Zijun, HAN Bing, LI Kui, et al.Experimental study on ultrasonic-assisted magnetic particle grinding of TC4 plane[J]. Plating& Finishing, 2020, 42(10): 6–11.

[6] 陈燕, 曾加恒, 胡玉刚, 等. 超声复合磁力研磨加工镍基合金GH4169 异形管[J].中国表面工程, 2018, 31(6): 118–124.

CHEN Yan, ZENG Jiaheng, HU Yugang,et al. Special-shaped pipe of nickel based alloy GH4169 by ultrasonic assisted magnetic abrasive finishing[J]. China Surface Engineering, 2018,31(6): 118–124.

[7] MISRA A, PANDEY P M, DIXIT U S.Modeling and simulation of surface roughness in ultrasonic assisted magnetic abrasive finishing process[J]. International Journal of Mechanical Sciences, 2017, 133: 344–356.

[8] MISRA A, M PANDEY P, DIXIT U S. Modeling of material removal in ultrasonic assisted magnetic abrasive finishing process[J].International Journal of Mechanical Sciences,2017, 131–132: 853–867.

[9] RUIZ-CÁRCEL C, HERNANIROS E, CAO Y, et al. Use of spectral kurtosis for improving signal to noise ratio of acoustic emission signal from defective bearings[J]. Journal of Failure Analysis and Prevention, 2014, 14(3):363–371.

[10] HERRMANN H, BUCKSCH H.Signal-to-noise ratio[M]. Berlin: Springer, 2014.

[11] WU W S, PENG Y. Extension of grey relational analysis for facilitating group consensus to oil spill emergency management[J].Annals of Operations Research, 2016, 238(1–2):615–635.

[12] SUN G D, GUAN X, YI X, et al.Grey relational analysis between hesitant fuzzy sets with applications to pattern recognition[J].Expert Systems With Applications, 2018, 92:521–532.