超声振动切削在刀具或工件上附加频率 (通常认为>16kHz)、振幅、方向可控的振动,使加工过程变为间断、瞬间、往复的微观断续切削过程。超声振动切削的材料去除机理不同于连续切削的普通加工。超声振动加工过程中切削区被周期性打开,使得连续切削变成了断续切削 (脉冲切削)模式,进而可以获得更小的平均切削力和切削温度。至今,超声振动切削方法已经发展出了多种加工形式。按照振动轨迹可将超声振动切削分为3 类:一维振动切削、二维振动切削和三维振动切削。相比普通加工方法,超声振动切削利用分离切削、超声冲击、超声空化等效应,具有降低切削热、降低切削力、提高刀具寿命、抑制颤振、抑制黏结、减少毛刺、提高加工质量等优势。超声波结合车削、铣削、钻削、磨削、铰削、锯削、抛光、研磨、珩磨等发展了一系列超声加工方法,已经广泛应用于航空航天制造、3C 制造、生物医学制造、微纳制造等行业。

近年来,虽然我国工业制造水平不断升级,但以飞机、航空发动机为代表的高端航空产品仍然是我国制造业亟待突破的瓶颈。同时,以钛合金、高温合金和复合材料为代表的先进材料由于在比强度、断裂抗性、耐腐蚀等方面的独特优势,在高端航空产品中所占比重不断提升。例如,高温合金结构件约占新一代发动机的质量的50%[1];美国第四代飞机F22机体中钛合金使用量已达41%,波音787 上15%的钛合金用量打破了客机历史最高纪录。钛合金、高温合金和复合材料属于典型的难加工材料,其高效低损伤加工始终是航空制造业的热点和难点问题。特别是在难加工合金方面,使用高速切削技术是提高加工效率和加工质量的有效途径,但当前高速切削技术在难加工合金应用中会引起切削温度过高、刀具磨损快、表面质量差等问题。对于以上问题,一方面可以使用先进的耐高温刀具材料实现被动耐温;另一方面可以使用先进冷却方法和断续切削方式来主动降温。在刀具材料和先进冷却技术方面,当前已经达到了行业极限,如何将超声振动切削的高频断续切削方式这一有效手段应用到难加工合金等难加工材料高速切削上一直是超声加工领域的难题和技术瓶颈。当前,超声振动切削普遍存在临界切削速度问题,即其降力效果在很低切削线速度下才能实现,一旦切削线速度超过超声振动速度,降力效果就会逐渐消失。因此,传统超声振动切削技术很难满足当前航空航天制造领域高效低损伤的行业要求,这对超声振动切削速度和加工质量提出了更高要求。如何实现超声振动切削技术的高速化是当前超声加工领域的研究热点,本文对此前沿技术突破和研究进展进行综述。

1 高速波动式超声加工技术的提出

振动切削方法自20世纪50年代日本学者隈部纯一郎提出之后,在降低切削力、延长刀具寿命和改善表面质量等方面得到了试验验证[2]。超声振动切削技术最早为一维振动模式,而后在20世纪90年代由日本学者社本英二在国际上首次提出了椭圆超声振动切削技术。椭圆超声振动切削由于刀具切出时摩擦力方向发生逆转,最多可使切深抗力降低至普通切削的2%[3]。另外,椭圆超声振动切削还具有很好的微细切削能力,可以实现硬脆性材料的精密微细切削。然而,以上超声振动切削方法存在切削速度限制,其优势都是在低速精细切削的条件下获得的。随着切削速度增加,这些优势都随之减弱直至消失。因此,需要探索新的超声振动模式,以便从根源上摆脱传统超声振动切削理论的束缚,从而实现超声振动切削技术的高速化应用。

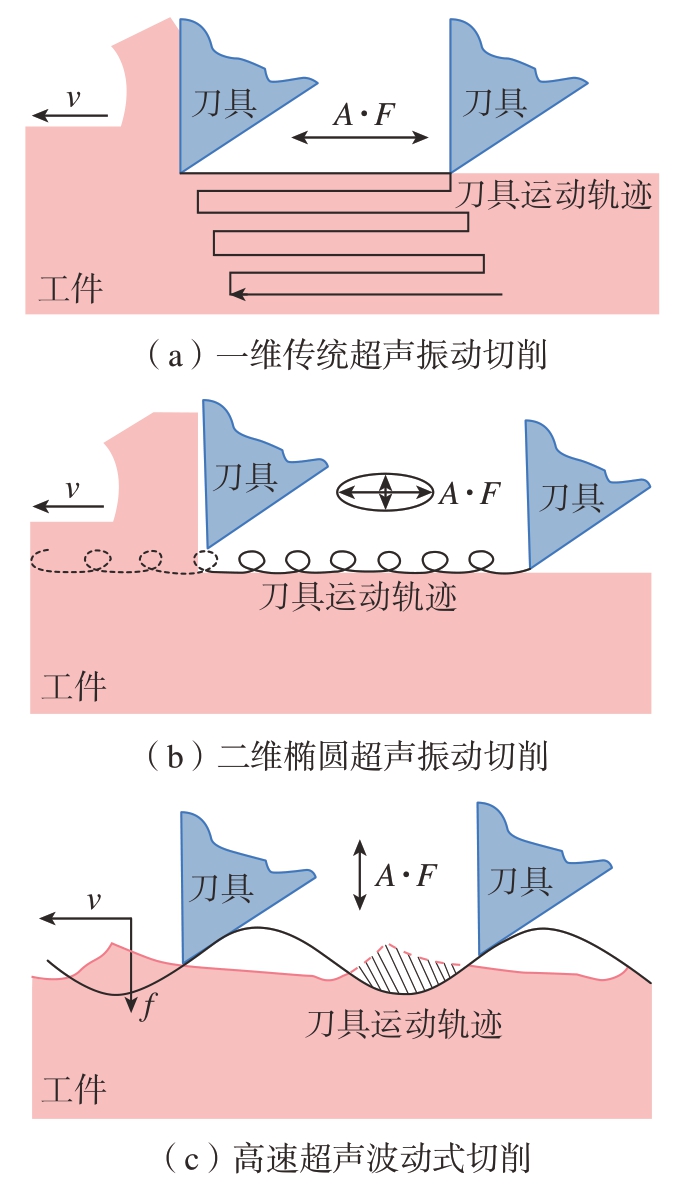

近年来,北京航空航天大学张德远课题组提出了高速波动式切削这一新型振动切削方法,为难加工材料的高效低损伤加工开辟了可行的技术途径,其与一维超声振动切削技术和椭圆超声振动切削技术的对比如图1所示[4](其中,v、f 和ap 分别表示切削速度、进给量和切深;F 和A分别表示振动频率和振幅)。不同于一维超声振动切削和椭圆超声振动切削中存在的切削速度方向振动,高速波动式切削创造性地将切削振动方向变为垂直于切削速度方向。此举可以突破前两者的切削速度限制,进而极大地提升超声振动切削的切削速度和分离效果。

图1 3 种振动切削模式对比示意图[4]

Fig.1 Comparison diagram of three vibration cutting modes[4]

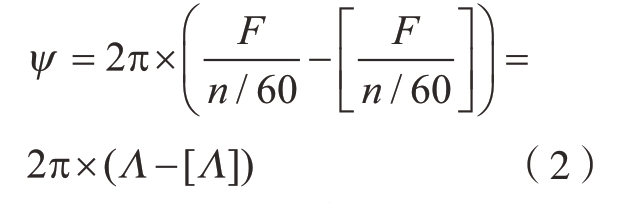

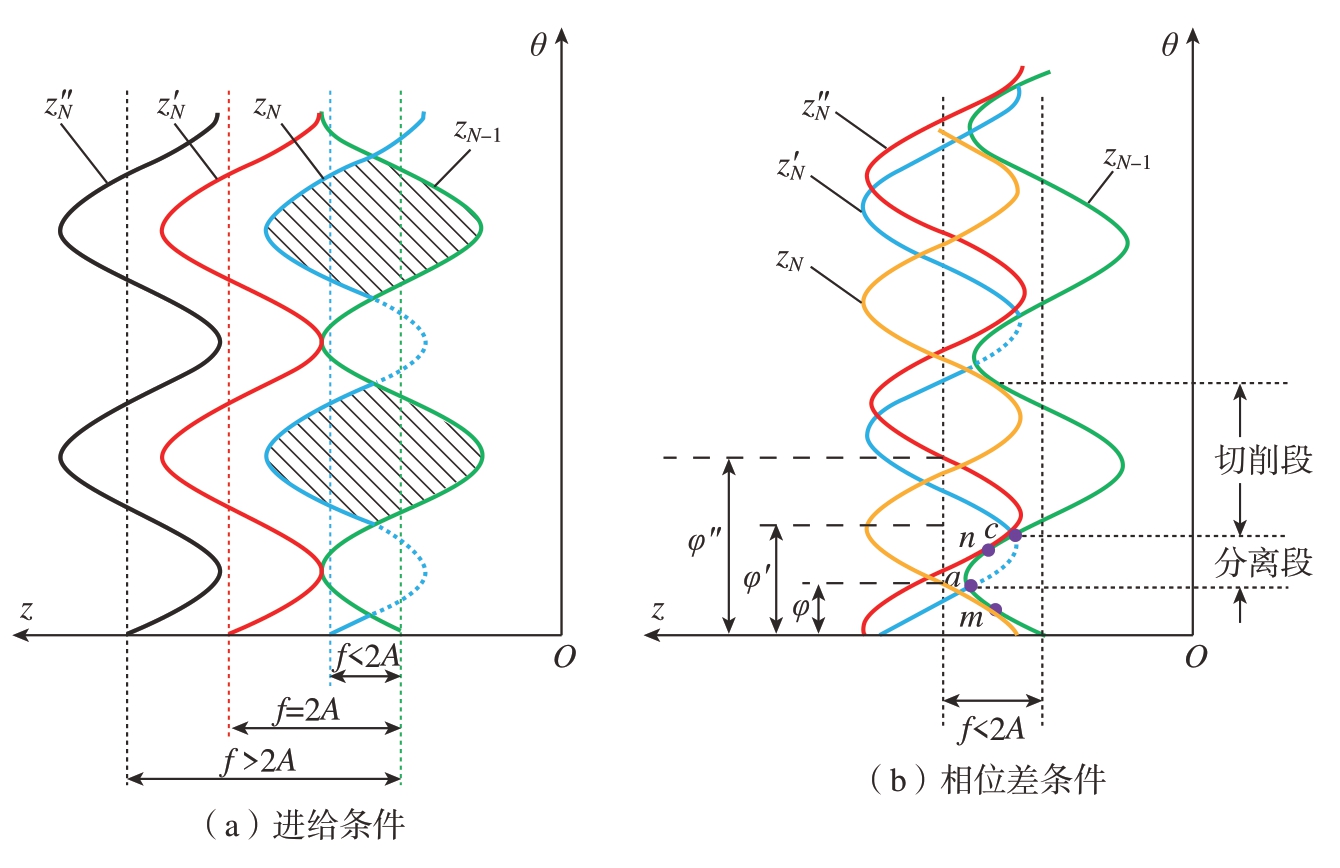

工件旋转一周所需时间由机床转速n 决定,超声振动一个周期的时间由超声振动的频率F 决定。以上两个时间量没有特定数值关系,因此在高速波动式切削中切削当前转和前一转的刀具轨迹存在位置差异。通常以相位差来确定两个周期性变化的物理量之间的位置差异。在高速波动式切削的情况下,相位角ψ 用于描述当前圈轨迹和前一圈轨迹之间的相位差。

定义高速波动式切削的频转比Λ为

那么,相位角ψ 可表示为

式中,中括号[]表示高斯取整函数。其物理含义解释如下:超声频率一般高于20kHz,n/60 表示工件旋转频率且一般在100Hz 以下,因此两者并不总是可以整除。当恰好能够整除时,说明在初相位 (或者波峰及波谷)处相邻转轨迹对应的角度相同,也称零相位差。当不能整除时,频转比由整数部分和小数部分组成,小数部分确定了相邻两转的位置关系,并且由小数部分可计算得出相位角。

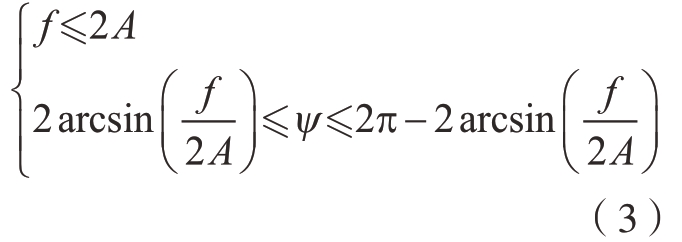

如图2所示[4],为实现高速波动式切削的断续切削,需要使刀具切削轨迹相交,这对进给量和相位差提出了参数选择的区间范围,也被称为高速波动式切削的分离条件。

图2 高速波动式切削的分离条件[4]

Fig.2 Separation conditions of high-speed ultrasonic vibration cutting[4]

文献[4–5]详细推导了高速波动式切削过程的分离条件,具体表示为

对于传统超声振动切削技术,为实现断续切削,其切削速度受到临界切削速度(即2πFA)的限制。然而,式(3)表明,高速波动式切削突破了临界切削速度的限制,因此在任意切削速度下仍然可以实现断续切削。同时,由于振动特性的引入,高速波动式切削在高切削速度下仍然具有良好的切削工艺效果,如较低的切削力、较高的切削稳定性、较小的刀具磨损和较好的表面质量等。这些工艺优势使得振动切削的应用范围得到极大拓展,从工艺方法上来说,其从最早提出的车削工艺逐渐发展成铣削、钻削、磨削等多种加工工艺。下文主要从车削、铣削、制孔3 方面对高速波动式切削的工程应用进行介绍。

2 高速波动式车削技术进展

以外圆车削为例,普通车削和高速波动式车削的示意图如图3所示。当车削圆柱形工件时,机床主轴带动的工件旋转运动为主运动,普通车削和高速波动式车削呈现出不同的进给运动。在普通车削中,进给运动由机床溜板箱提供,在其与主运动的同时作用下,通过刀具去除多余工件材料并获得已加工表面。高速波动式车削过程中对切削刀具施加具有微米级振幅的超声频振动 (频率一般高于20kHz),因而高速波动式车削过程中的进给运动不同于普通车削过程中的线性进给运动。高速波动式车削过程中的进给运动由两种运动合成:机床溜板箱提供的线性进给运动(与普通车削过程的进给运动相同)和轴向的高频超声振动。

图3 普通车削和高速波动式车削原理示意图

Fig.3 Schematic diagram of ordinary turning and high-speed ultrasonic vibration turning

自高速波动式切削提出之后,在钛合金[4–9]、高温合金[10–11]、淬硬钢[12]以及复合材料等难加工材料的高质高效加工上得到了应用。Sui 等[4]首先对钛合金Ti–6Al–4V 开展了高速车削试验,研究表明,相比于普通车削,高速波动式车削可以有效降低切削力、表面粗糙度Ra、刀具磨损率,并提高刀具的耐用度。在普通冷却条件下,与普通车削相比,高速波动式车削的刀具寿命最高可提升3 倍。同时,占空比是影响刀具寿命的重要因素,占空比越小,空切时间越长,刀具冷却和休息越充分,高速波动式车削的工艺效果越好。高速波动式车削由于提高了刀具寿命,因此在同等刀具寿命下,可以在更大的切削速度下进行加工,有效提高材料去除率;但随着切削速度的不断升高,高速波动式车削的等效速度提升缓慢,材料去除率增幅变缓,优势逐渐减小。

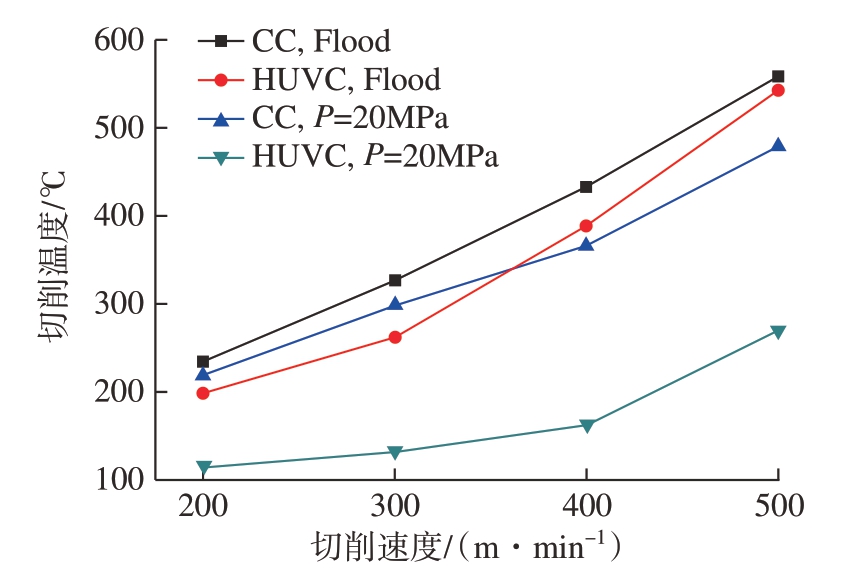

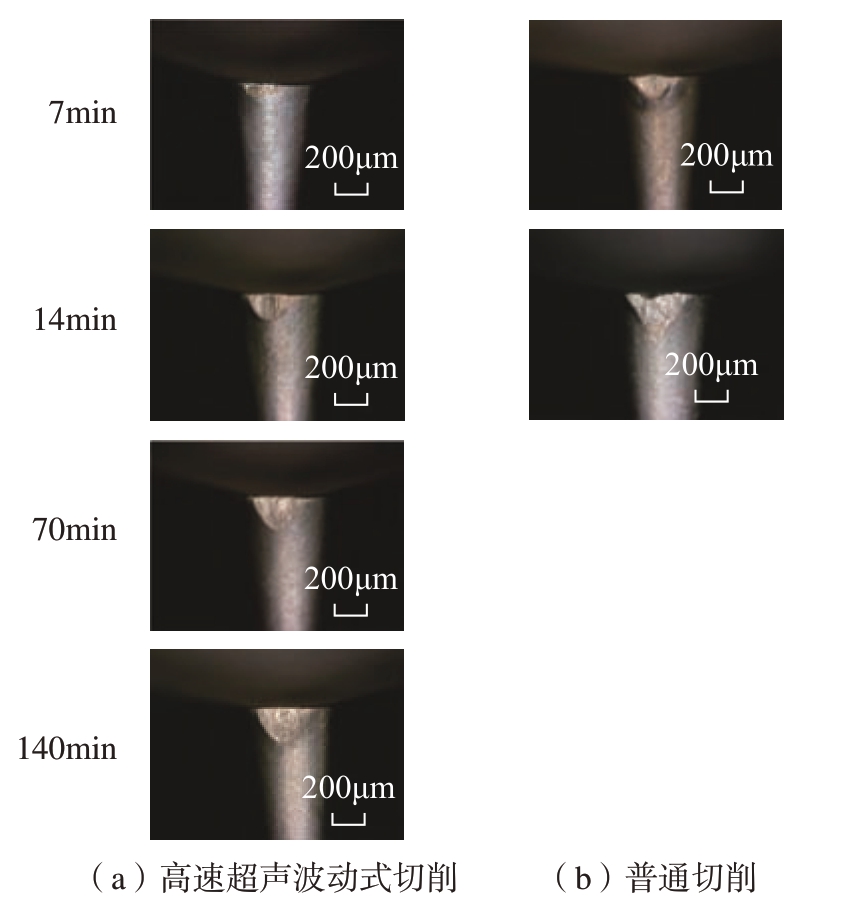

Lu 等[6]在高速切削钛合金Ti–6Al–4V 时发现,与普通车削相比,高速波动式车削可扩大硬质合金刀具在加工钛合金时的应用范围。通过高速切削时工件与刀具的高频分离以及高压流体进入切削区域,高速波动式车削能够降低切削力和切削热,从而有效延长刀具寿命。在高压冷却条件下,与普通车削相比,高速波动式车削的切削温度显著降低,最高降温幅度可达到55%,如图4所示(其中CC、HUVC 和P 分别表示普通车削、高速波动式车削和切削液压力)[6]。高压冷却下高速切削钛合金的刀具寿命结果说明,超声振动分离和高压冷却可显著提高刀具寿命,在20MPa 切削液压力、400m/min 切削速度时,高速波动式车削相比普通车削能提升7 倍左右的刀具寿命,如图5所示[6];刀具磨损试验结果显示,高速波动式车削在高压冷却条件下可显著减小刀具热磨损 (包括黏结和扩散磨损),但速度升到500m/min时刀具因冲击过大会出现微崩刃而失去精密切削能力。

图4 加工钛合金时的切削温度对比[6]

Fig.4 Comparison of cutting temperature when machining titanium alloy[6]

图5 高压冷却条件下刀具后刀面磨损量对比[6]

Fig.5 Comparison of tool flank wear under high pressure cooling[6]

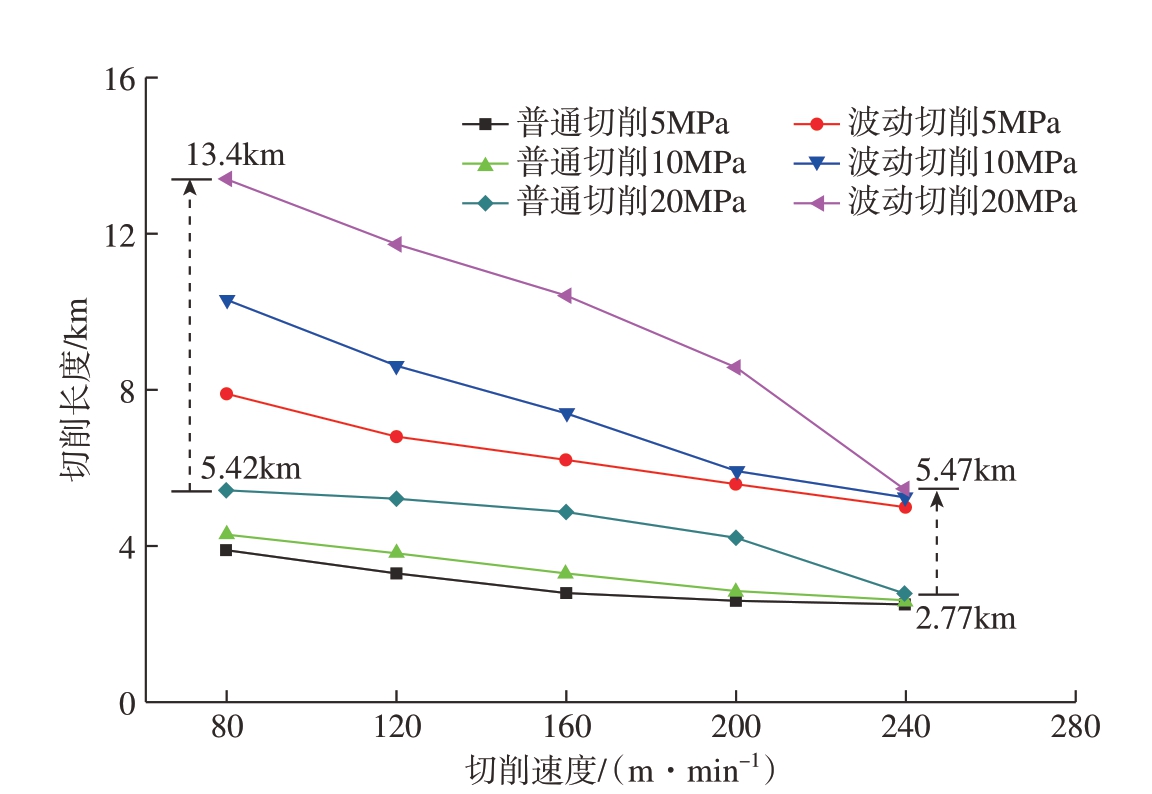

Peng 等[10]开展了高温合金Inconel的高速切削试验,结果表明,在切削速度为80~240m/min 的范围内,高速波动式车削的刀具切削长度最高是普通车削的刀具切削长度的2.5倍 (图6)。在相同的切削速度下,高速波动式车削在切削液压力为5MPa时的刀具切削长度比普通车削过程在切削液压力为20MPa 时的刀具切削长度要高;这说明通过使用高速波动式车削,可有效减小切削系统对高压冷却装置的要求和依赖。对高温合金进行精加工时,相比于普通车削,高速波动式车削具有更低的切削力、更小的切屑尺寸、更低的切削温度、更低的表面粗糙度Ra。切削力和切削温度最大可分别降低32.59%和20.9%(切削温度如图7所示[10])。同时,在同等刀具耐用度的前提下,高速波动式车削相比于普通车削可以使用更高的切削速度。例如,相比于切削速度为80m/min 的普通车削,在保证切削长度相同的前提下,高速波动式车削可使用240m/min的切削速度进行加工,从而使加工时间缩短至原来的1/3,加工效率提升3 倍。

图6 普通切削和波动切削过程中切削速度和切削液压力对刀具寿命的影响[10]

Fig.6 Effect of cutting speed and fluid pressure on tool life in ordinary cutting and high-speed ultrasonic vibration cutting[10]

图7 切削温度随切削速度和进给量的变化[10]

Fig.7 Variation of cutting temperature with cutting speed and feed rate[10]

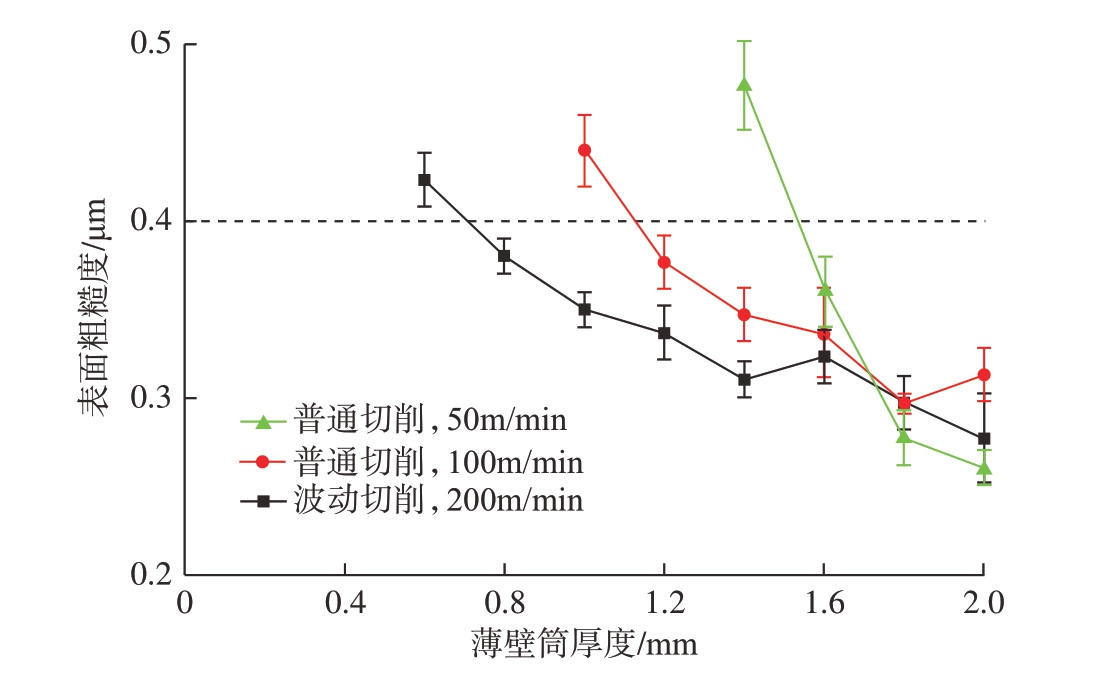

同时,Peng 等[13]使用高速波动式切削首次加工出厚度仅为0.6mm的钛合金薄壁筒。图8[14]比较了普通切削和高速波动式切削获得钛合金薄壁筒的表面粗糙度。当薄壁筒厚度减小时,系统稳定性变差使普通切削和高速波动式切削获得的表面粗糙度增加。普通切削加工获得的表面粗糙度随着壁厚的减小而迅速增加,高速波动式切削加工获得的表面粗糙度随着壁厚从2mm 减小到0.6mm 时增加较为缓慢。在相同壁厚时,高速波动式切削加工获得的表面粗糙度Ra 比普通切削加工降低了11.7%~20.4%。与普通切削相比,应用高速波动式切削加工钛合金薄壁筒可获得更低的表面粗糙度、更小的切削力、更高的加工精度、更稳定的切削过程等[14]。

图8 加工钛合金薄壁筒工件获得的表面粗糙度[14]

Fig.8 Surface roughness obtained by machining titanium alloy thin-walled cylinder[14]

综上所述,高速波动式切削提出之后,在钛合金、高温合金、淬硬钢等方面得到了有效应用。其取得的高效低损伤加工效能可归因于以下两点: (1)在难加工材料特有的综合性能限制了切削速度和切削效率的前提下,高速超声波动式切削可在较高切削速度下对难加工材料进行切削,同时保证了刀具耐用度;(2)相比于普通切削,高速超声波动式切削获得了较低的表面粗糙度,因而为难加工材料的低损伤加工提供了技术基础。

3 高速波动式铣削技术进展

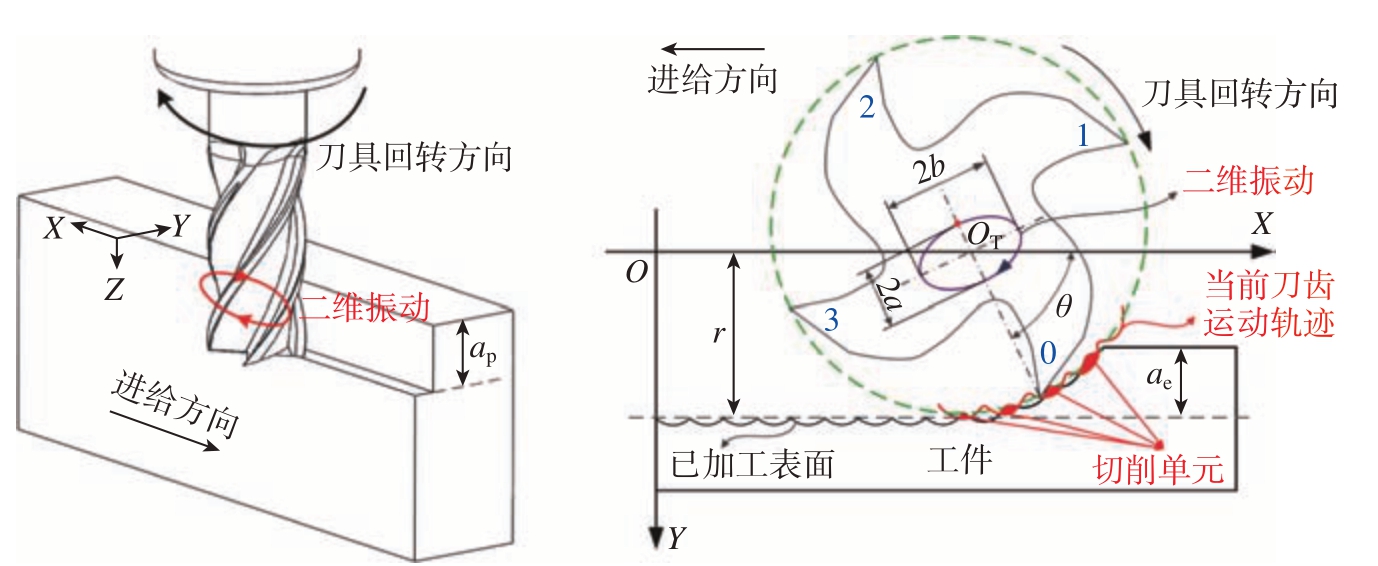

传统超声纵振铣削、超声纵扭复合椭圆振动铣削都属于低速超声振动铣削范畴,因此在航空制造领域很难满足高效加工的行业要求。北京航空航天大学提出的高速波动式铣削方法是将超声椭圆振动加载在刀具横向平面内,对于侧铣加工来说,在XOY 平面内附加超声频率为f 的二维椭圆振动,设定初始时刻二维振动中振幅较大的振动方向与Y 轴重合,振幅较小的方向与X 轴重合,并且振动的起始点位于长轴最高位置处,二维振动的方向沿顺时针方向,即与刀具回转的方向一致。当切削速度满足v>max(2πaf,2πbf)时,其材料去除过程如图9所示[15],切削刃运动轨迹为波动式振切轨迹。

图9 高速波动式铣削原理示意图[15]

Fig.9 Diagram of high-speed wave-motion ultrasonic milling principle[15]

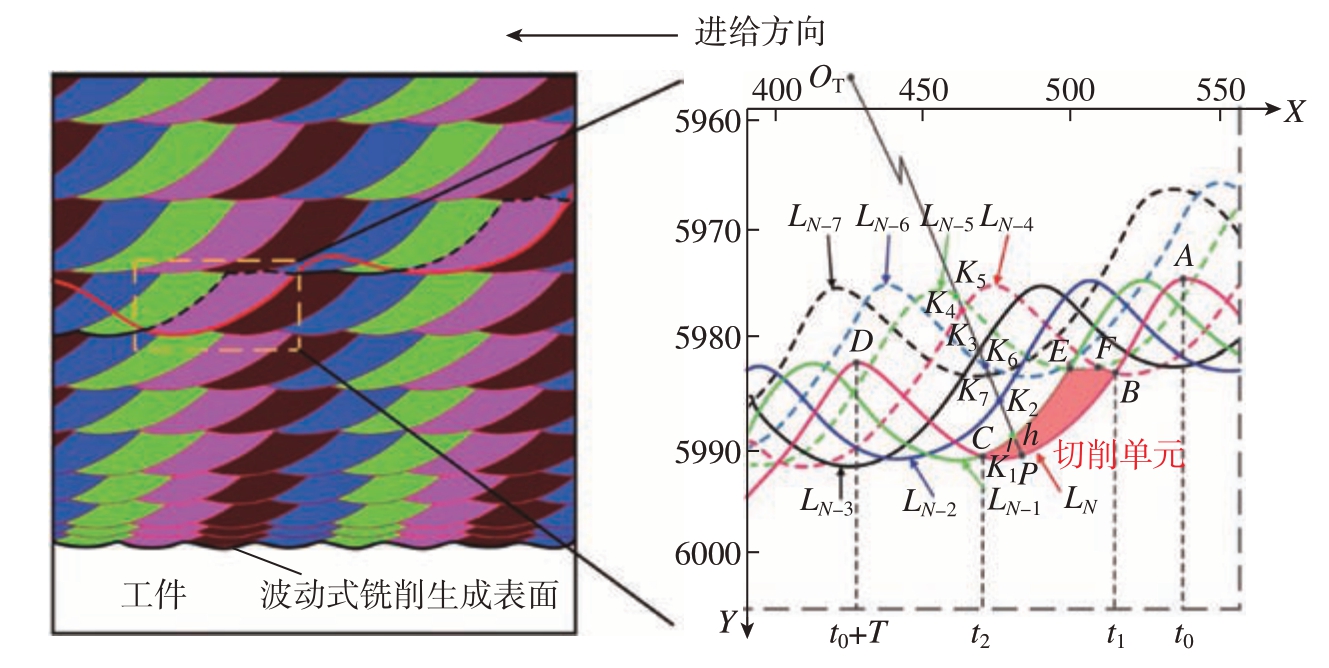

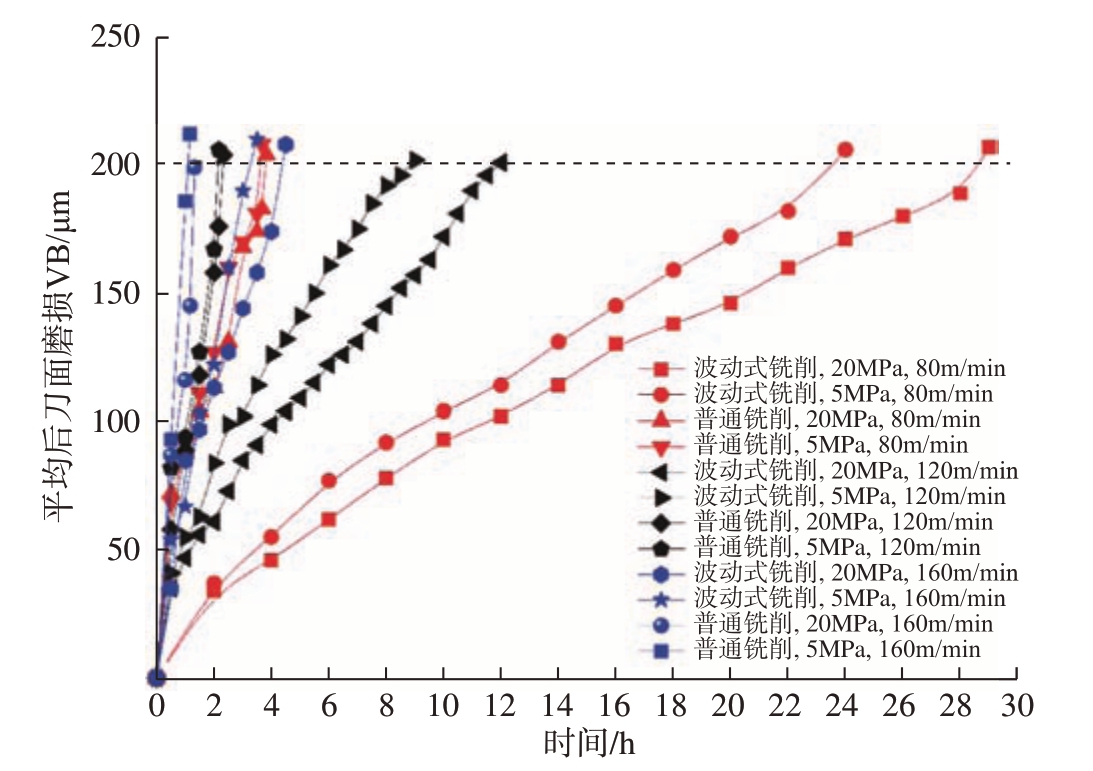

在波动式侧铣削过程中,材料的去除过程由当前刀齿刀尖运动轨迹与前面多个刀齿刀尖运动轨迹已形成的表面轮廓间的相互关系决定,如图10 所示[15],切削单元由多个刀齿的运动轨迹线包络而成,加工过程中的瞬时切削厚度为当前刀齿刀尖位置P 与已形成的轮廓和![]() 的交点K 之间的距离。Liu 等[15]定义了振动周期延迟系数K 为定量描述波动式铣削工艺分离程度的参量。振动周期延迟系数K=0.25 时分离型波动式铣削切削和普通铣削条件下生成的切屑如图11 所示[15],切屑宽度相比普通切屑的宽度明显变窄,约为30μm。振动周期延迟系数K=0.25所对应的波动式铣削过程中获得较窄的针状切屑表明波动式铣削在合理的参数匹配条件下能够实现高速分离断续加工,其良好的断屑和排屑性能使得切削加工过程中的切屑热能够被及时带走而不传递给刀具,对于切削温度的降低有重要影响。

的交点K 之间的距离。Liu 等[15]定义了振动周期延迟系数K 为定量描述波动式铣削工艺分离程度的参量。振动周期延迟系数K=0.25 时分离型波动式铣削切削和普通铣削条件下生成的切屑如图11 所示[15],切屑宽度相比普通切屑的宽度明显变窄,约为30μm。振动周期延迟系数K=0.25所对应的波动式铣削过程中获得较窄的针状切屑表明波动式铣削在合理的参数匹配条件下能够实现高速分离断续加工,其良好的断屑和排屑性能使得切削加工过程中的切屑热能够被及时带走而不传递给刀具,对于切削温度的降低有重要影响。

图10 高速波动式侧铣削厚度模型[15]

Fig.10 Cutting thickness model of high-speed wave-motion ultrasonic side milling[15]

图11 高速波动式侧铣和普通侧铣切屑形貌对比[15]

Fig.11 Chip morphology comparison of high-speed wave-motion ultrasonic side milling and ordinary milling[15]

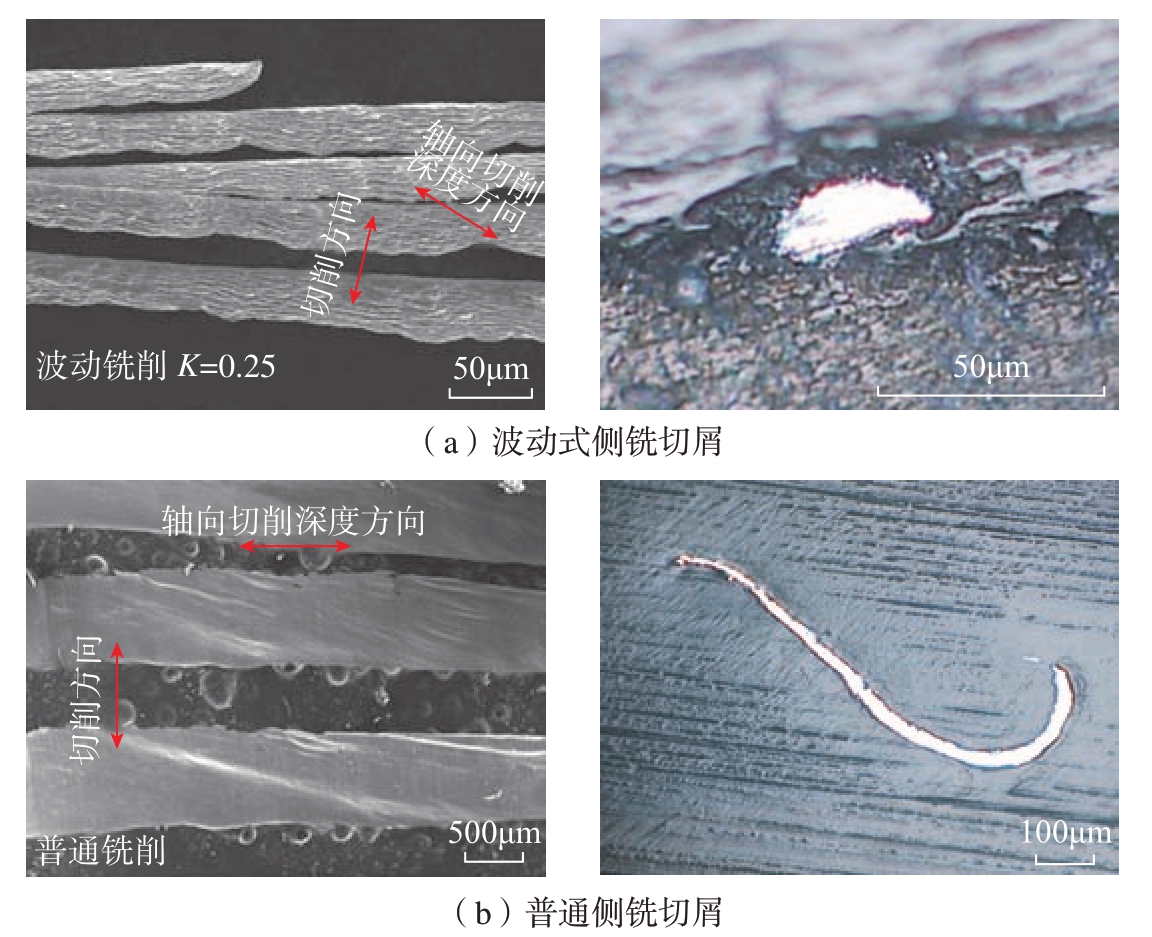

Zhang 等[16]研究了不同的冷却液压力和切削速度下波动式铣削和普通铣削刀具后刀面磨损规律,如图12 所示。研究发现,应用高压冷却时,两种方法的后刀面磨损变化速率是完全不同的。在80m/min 的切削速度和5MPa 的高压冷却条件下,波动式铣削与普通铣削的刀具寿命比约为5.5。当冷却液压力增加到20MPa时,刀具寿命比将进一步扩展到6.9。在高切削速度 (120m/min 和160m/min)下也观察到类似趋势。尽管随着切削速度的增加波动式分离切削模式带来的出色冷却和润滑效果被削弱,波动式铣削仍然可以在相当刀具耐用度的前提下,提高一倍以上切削线速度。

图12 冷却压力和切削速度对刀具后刀面磨损影响[16]

Fig.12 Influence of cooling pressure and cutting speed on tool flank wear[16]

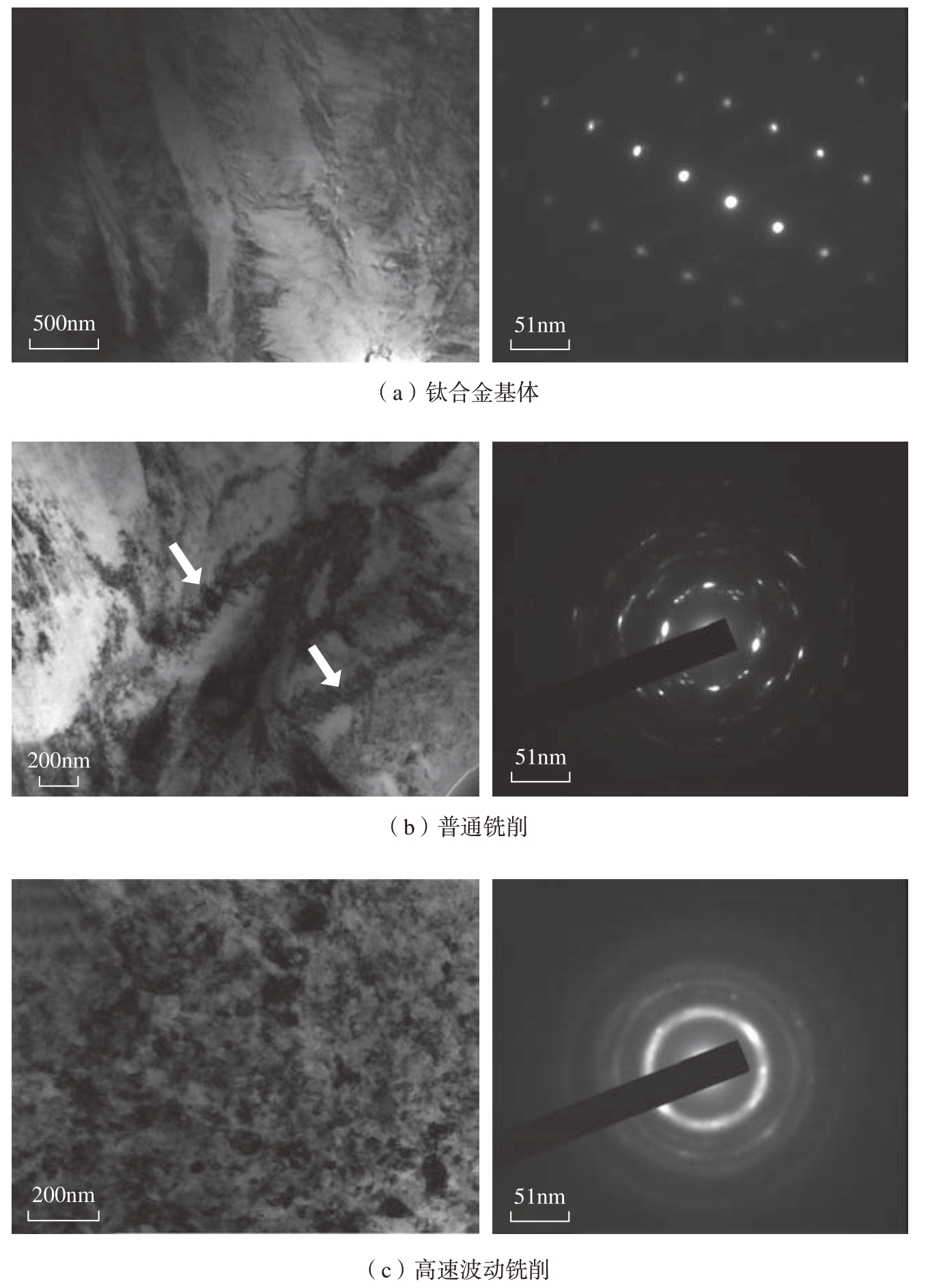

Zhang 等[17–18]研究了高速波动切削对钛合金Ti–6Al–4V 端铣加工表面显微组织的影响。试验结果表明,经过高速波动式铣削加工后,加工表面展现出均匀的山脊状结构,并且表面未发现明显的加工损伤。相比普通铣削加工,高速波动式铣削的加工表面显微硬化率由21.22%提高至33.84%。另外,高速波动式铣削的加工亚表面出现了更为明显的塑性变形,晶粒结构更为微细 (图13[17],其中左侧为TEM 图像,右侧为相应SEAD 模式下的连续衍射环),这将对零部件抗疲劳性能提升存在积极作用。

图13 钛合金铣削表面显微结构对比 [17]

Fig.13 Surface microstructure comparison of titanium alloy milling[17]

Liu[15]和刘佳佳[19]等开展了高速波动式铣削钛合金Ti–6Al–4V 表面完整性研究,从加工表面形貌、表面粗糙度、表层材料微观组织变化、表层残余应力分布以及表层加工硬化分析了高速波动式铣削参数对钛合金表面完整性的影响规律及作用机理,采用白光干涉仪对加工表面形貌进行观察并获得表面粗糙度信息,通过合理匹配切削用量和振动参数可以显著降低高速波动式铣削加工表面粗糙度值。高速波动式铣削钛合金表面的均匀性优于普通铣削加工表面,表面缺陷明显减少;参数匹配对高速波动式铣削加工表层显微组织变形影响显著。高速波动式铣削在低速、小进给条件下获得的表面层显微组织变形显著,晶粒细化明显;在高速、大进给条件下获得的表面层显微组织变形较小;高速波动式铣削相比普通铣削能够在加工表面上获得较大残余压应力,刀具切削刃后刀面对加工表面强烈的挤光作用及犁切造成的加工表面二次塑性变形是高速波动铣削表面获得残余压应力的主要原因,证实高速波动式铣削是一项抗疲劳制造技术。随着切削速度、进给量的提高,高速波动式铣削获得的钛合金表面加工硬化减小,这有助于刀具寿命的提升。

4 高速波动式制孔技术进展

传统制孔过程中切削空间封闭,冷却液无法进入切削空间,且排屑困难,使得制孔时轴向力和切削温度较大。这一问题在难加工材料制孔时主要体现为刀具扩散磨损速度快,工件变形大,孔径偏差、圆度误差、出口毛刺均较为严重。并且难加工材料制孔过程中产生连续切屑,在排出过程中会划伤孔表面,降低表面加工质量。

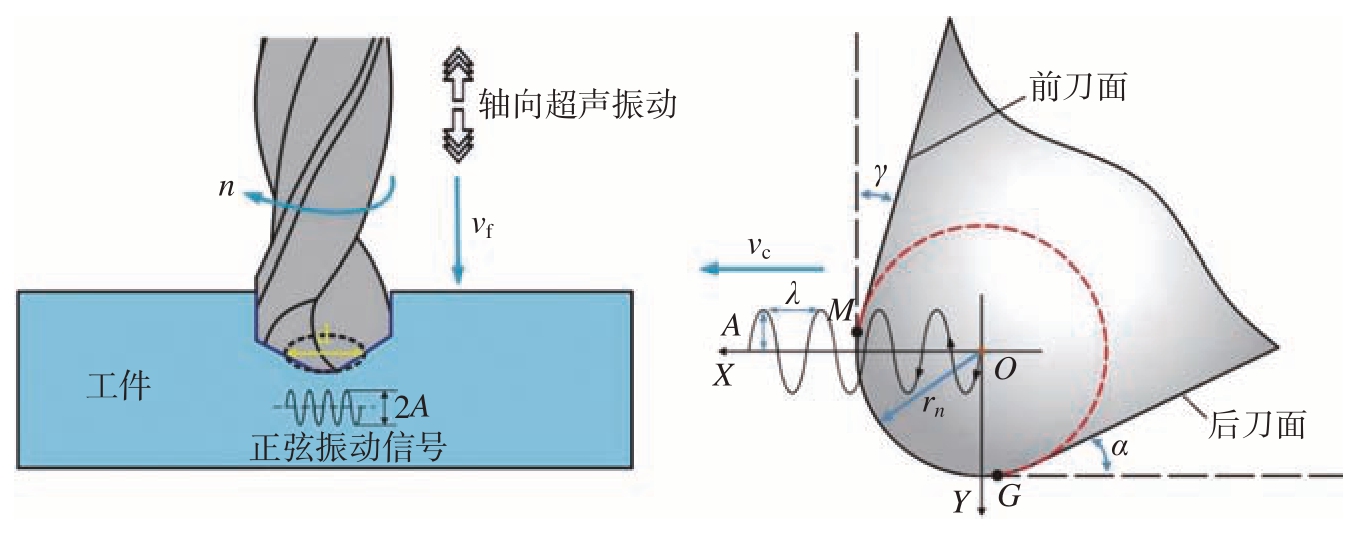

邵振宇[20]在理论分析了超声振动钻削过程中虑及刀具切削刃钝圆半径的切削刃真实切削状态后,将切削刃从中心到外缘分为小波长、中波长和大波长切削状态,进而提出了高速波动式钻削方法,其原理图如图14 所示,研究了基于实际切削状态模型的高速波动式钻削的分离、断屑、刀具磨损机理。

图14 高速波动式钻削原理图[20]

Fig.14 Diagram of high-speed wave-motion ultrasonic drilling principle[20]

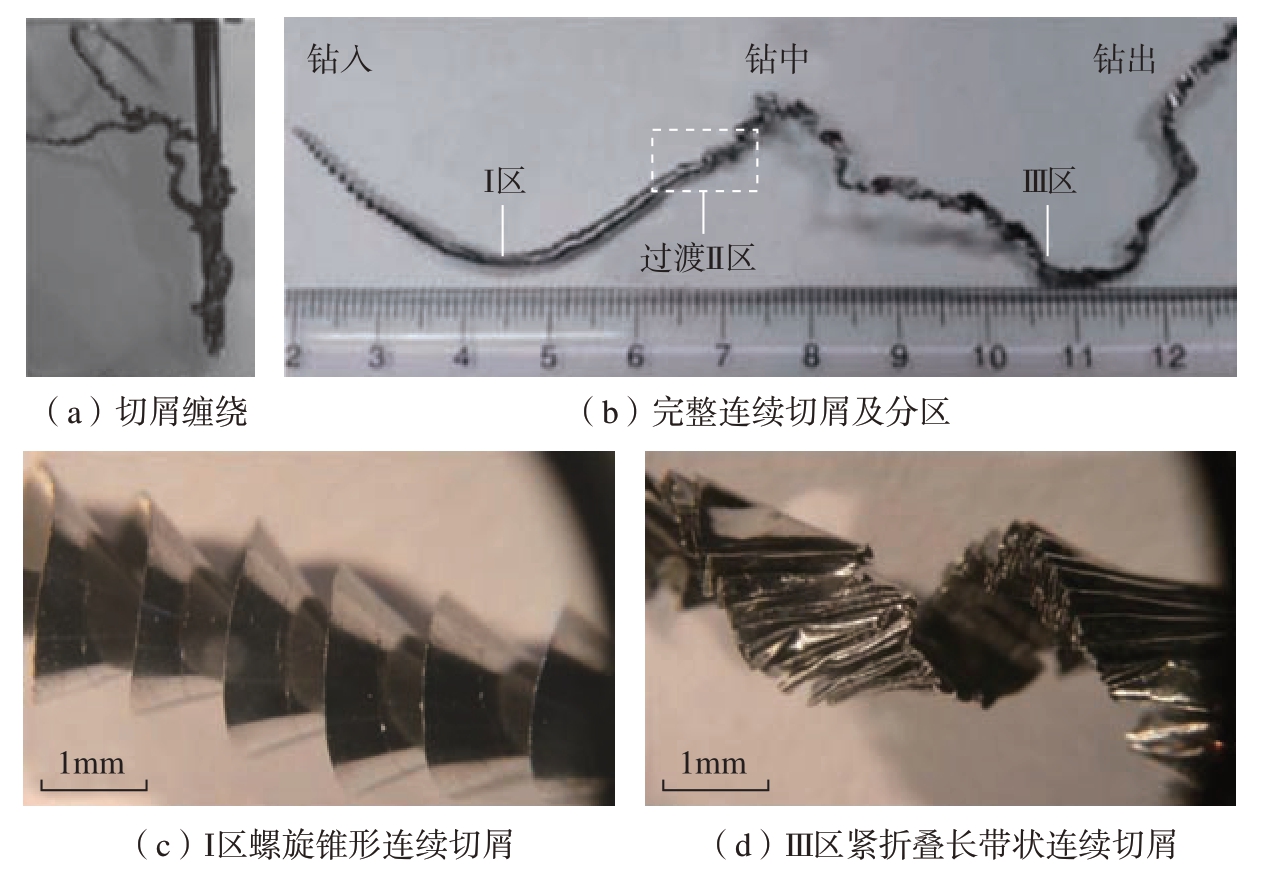

邵振宇等[21]利用高速波动式钻削进行钛合金钻削试验,结果表明,相比普通钻削,高速波动式钻削使轴向钻削力降低了19.07%~20.09%,同时扭矩也降低了31.66%~34.3%。此外,由于超声分离式断续切削,孔入口处的切屑(图15[21])表现为Ⅰ区断续扇形单元切屑和较短的细丝状切屑,随着钻削深度增加,切屑变为Ⅲ区短带状单元切屑,不会产生切屑缠绕。普通钻削则是连续切削过程,切屑为连续长带状,易缠绕刀具、划伤孔表面,如图16 所示[21]。

图15 高速波动式钻削的钛合金切屑形态[21]

Fig.15 Chip morphology of titanium alloy in high-speed ultrasonic vibration drilling[21]

图16 普通钻削的钛合金切屑形态[21]

Fig.16 Chip morphology of titanium alloy in conventional drilling[21]

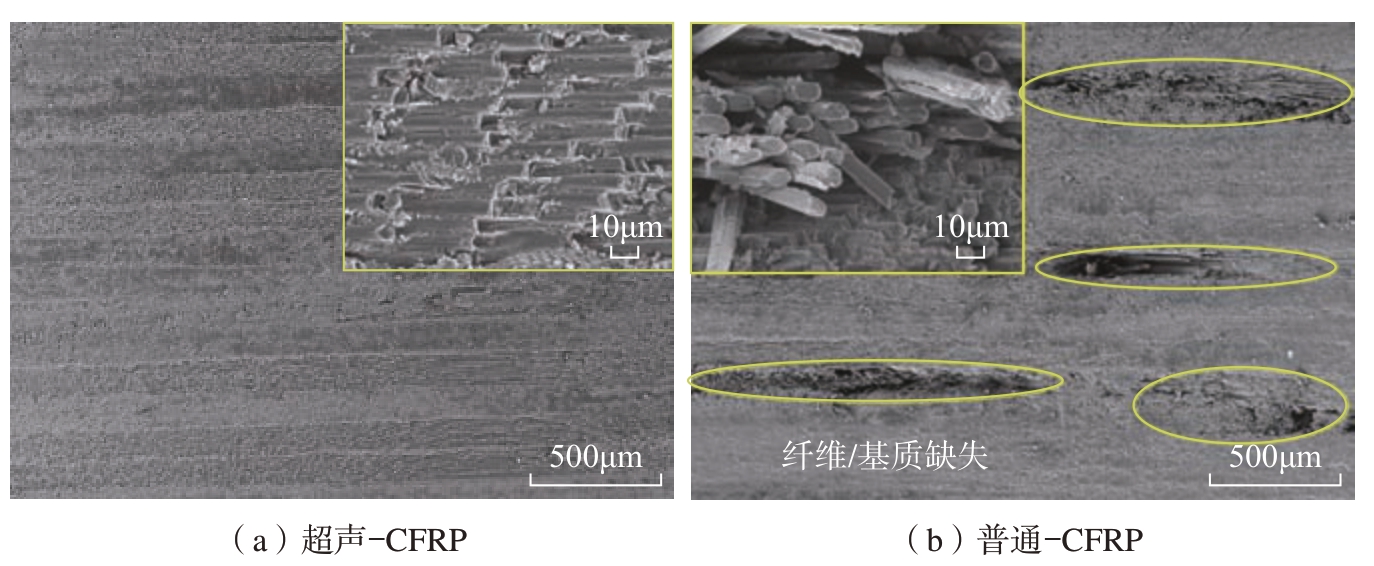

邵振宇等[22]还对碳纤维增强复合材料(CFRP)孔进行高速波动式钻削,发现高速波动式钻削的切削力和扭矩相比普通钻削分别降低41.46%~46.32% 和41.61%~48.94%,且有效抑制了CFRP 孔出入口及孔壁分层撕裂、纤维损失等缺陷,极大地改善了CFRP 的制孔质量,如图17 所示。

图17 钻削CFRP 孔壁形貌对比[22]

Fig.17 Comparison of drilling CFRP hole wall morphology[22]

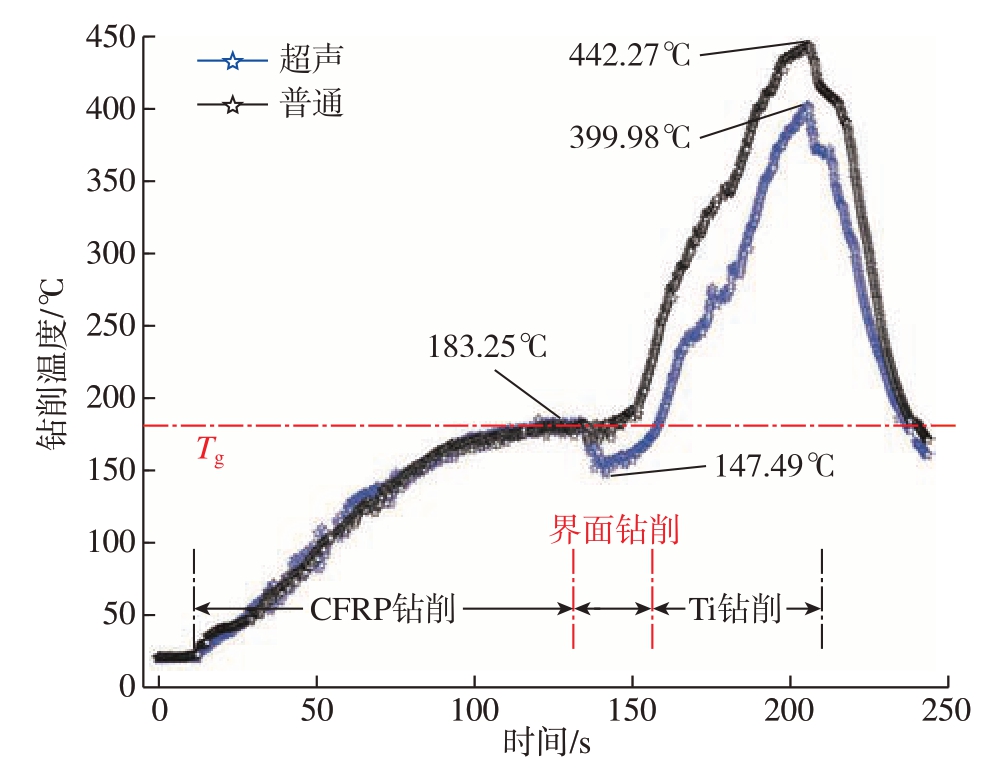

高速波动式钻削同样在CFRP/Ti叠层材料钻削中取得了成功应用[23]。在CFRP/Ti 叠层材料一步钻孔中,高速波动式钻削在叠层界面处出现了切削温度下降的现象,且在钛合金层钻削阶段,高速波动式钻削的切削温度均低于普通钻削,如图18所示[23]。同时,高速波动式钻削还有效减少了CFRP 层孔出口处由于界面温度过高引起的分层缺陷。此外,高速波动式钻削相比普通钻削将CFRP 层的平均轴向力降低了41.2% ~46.8%,钛合金层的平均轴向力降低了15.2%~26.1%,钻头磨损也得到了有效改善[24]。

图18 CFRP/Ti 叠层钻削温度变化曲线[23]

Fig.18 Drilling temperature variation curve of CFRP/Ti stack[23]

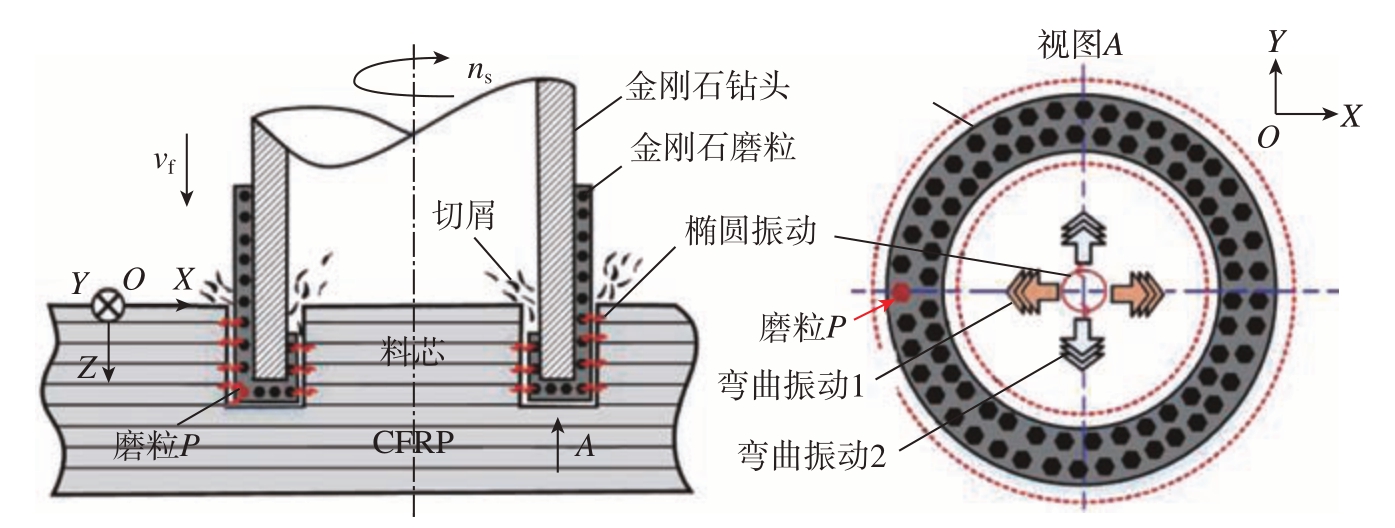

碳纤维增强复合材料蒙皮是新一代战机和宽体民机的结构特征之一。磨钻加工是利用空心磨削刀具将待加工孔结构进行加工的一种方法,具有轴向推力小、复材孔出口损伤小的优点。然而,普通磨钻加工存在排屑路径长、易堵屑的问题。为此,Liu 等[25]和Geng 等[26–27]提出了一种波动式磨削 (RUEM)方法,如图19 所示[25],在波动式磨削过程中,金刚石钻头端部在垂直于刀具轴的平面 (XY 平面)内以微小椭圆轨迹振动,而椭圆振动是由两组正交压电陶瓷片激发的两个弯曲振动叠加而成。一方面,该方法横向振动模式增大了刀具侧面排屑空间,增强了刀具排屑能力,避免了刀具切屑黏结[27–30]。另一方面,该方法通过分离切削模式可显著降低切削力和切削温度,进而降低孔出口分层损伤和提高孔表面加工质量。此外,波动式磨削技术也可应用于复合材料切边,具有提高毛边去除能力、降低刀具磨损的工艺效果[31–32]。

图19 波动式磨削示意图[25]

Fig.19 Diagram of wave-motion grinding principle[25]

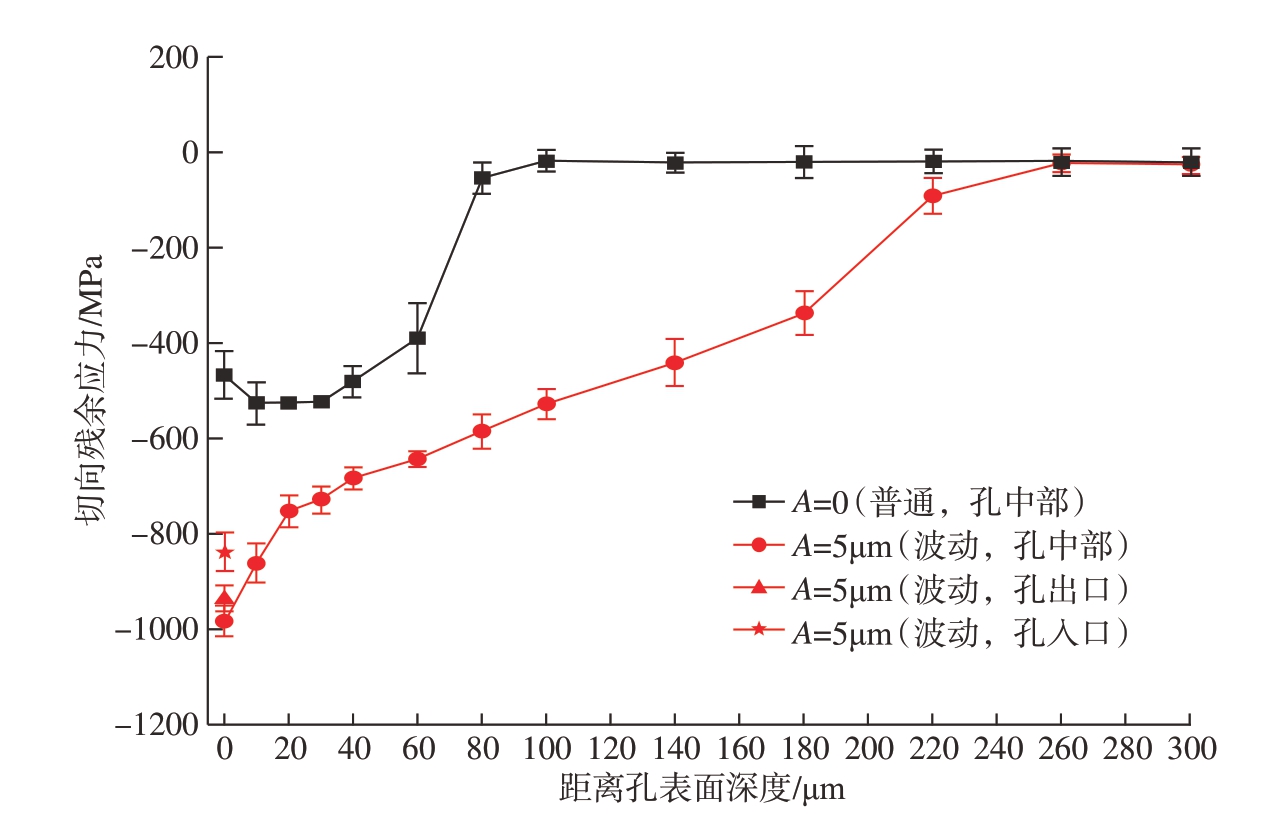

Geng 等[33]将横向椭圆振动引入铰孔工艺提出了波动式铰孔方法,该方法将传统超声振动制孔中纵向振动转变为垂直于孔表面的超声振动,试验结果表明,波动式铰孔可显著降低切削力,提高复材/钛合金叠层孔径精度和复材/钛合金孔径阶差,降低了孔表面粗糙度和加工损伤。在此基础上,该研究团队发现波动式铰孔方法不但可以提高加工精度还能大幅提高亚表面塑性变形层的厚度、表面与亚表面的显微硬度和残余压应力,如图20 所示[34]。因此,波动式铰孔方法是一种精强一体化制孔新方法,通过切挤一体化工艺可以实现紧固孔在精加工过程中同时兼顾孔强化效能,不额外单独增加孔冷挤压工序即可实现精密强化一步的新型精加工工艺。

图20 钛合金紧固孔波动式铰孔孔壁残余应力曲线[34]

Fig.20 Residual stress curve of wave-motion reaming hole wall of titanium alloy fastening hole[34]

5 高速波动式超声加工技术应用进展

在工程应用方面,北京航空航天大学团队针对高速波动式超声加工装备的生产适用性问题,发明了可互换高效激振技术与系列化高速波动式超声加工装备,包括高速波动式超声车床刀柄、铣床刀柄、制孔工具、滚压刀柄4 大系列,研发了新一代歼击机、舰载机、航空发动机的连接孔系、传动轴系、作动筒系等难加工构件高速波动式超声加工装备,典型装备如图21 所示。在装备应用适应性研究方面突破的核心技术包括波动式超声加工系统的高效能量传输技术、可互换高效激振及传振适应性技术、波动式加工表面刀痕精准振控技术、抗负载谐振频率跟踪技术和机电器件融合缩减技术等[35–41]。

图21 高速波动式超声加工典型装备

Fig.21 Typical equipment of high-speed wave-motion ultrasonic machining

6 结论

本文结合航空工业中难加工材料可加工性差、加工质量低、刀具磨损快等亟待解决的工程问题,以及传统超声振动切削技术亟待突破的临界速度限问题,综述了高速波动式超声加工这一新技术的研究进展。现有研究进展表明,高速波动式超声加工技术不仅成功突破了传统超声振动切削的临界速度限问题,而且可以成倍提高现有难加工合金材料的切削线速度,实现难加工合金构件高速精细加工,进而大幅提高材料去除率、降低加工损伤。未来,面向航空航天应用,研究人员还需在以下3 个方面进一步对高速波动式超声加工技术开展深入研究。

(1)高速波动式加工技术通过将传统切削加工的连续切削模式转变为高速断续切削模式,实现了难加工材料特别是难加工合金的高速精细切削,为航空航天难加工构件的高效低损伤加工提供了新的途径。尽管如此,仍然需要在深入揭示波动式切削机理的基础上,从先进刀具材料及几何结构、先进冷却方法、智能控制等方面优化工艺条件,进一步提升高速波动式超声加工的加工效能。

(2)北京航空航天大学团队前期针对高速波动式超声加工装备的生产适用性问题,突破了系列关键技术,发明了高速波动式超声车、铣、钻、滚压刀柄机床附件、工具及机器人装备。然而,针对当前我国航空航天型号量产面临的产能不足的问题,亟待进一步优化高速波动式超声加工装备,对装备的工艺适应性开展深入研究,为航空航天型号量产做好技术准备。

(3)高速波动式超声加工技术通过高速精细加工途径实现了难加工材料构件高效低损伤加工,当前研究也发现波动式加工可以通过工艺参数和刀具结构的合理匹配实现加工表面很大的塑性变形和残余压应力,即精强一体化效果。如何通过高速波动式超声加工技术在精加工工序中引入可观的强化效果,将是高速波动式超声加工技术的一个重要研究方向。精强一体化高速波动式超声加工技术具有覆盖面广、操作简单、成本低等优势,未来可成为传统强化工艺的补充甚至部分替代。

[1] ULUTAN D, OZEL T. Machining induced surface integrity in titanium and nickel alloys: A review[J]. International Journal of Machine Tools and Manufacture, 2011, 51(3):250–280.

[2] 隈部淳一郎. 精密加工振动切削(基础和应用)[M]. 北京: 机械工业出版社, 1985.

KUMABE J. Fundamentals and applications of precision machining vibration cutting[M].Beijing: China Machine Press, 1985.

[3] MORIWAKI T, SHAMOTO E.Ultrasonic elliptical vibration cutting[J]. CIRP Annals, 1995, 44(1): 31–34.

[4] SUI H, ZHANG X Y, ZHANG D Y,et al. Feasibility study of high-speed ultrasonic vibration cutting titanium alloy[J]. Journal of Materials Processing Technology, 2017, 247:111–120.

[5] 张翔宇, 隋翯, 张德远, 等. 高速超声振动切削钛合金可行性研究[J]. 机械工程学报, 2017, 53(19): 120–127.

ZHANG Xiangyu, SUI He, ZHANG Deyuan, et al. Feasibility study of high-speed ultrasonic vibration cutting titanium alloy[J].Journal of Mechanical Engineering, 2017, 53(19):120–127.

[6] LU Z H, ZHANG D Y, ZHANG X Y,et al. Effects of high-pressure coolant on cutting performance of high-speed ultrasonic vibration cutting titanium alloy[J]. Journal of Materials Processing Technology, 2020, 279: 116584.

[7] ZHANG X Y, PENG Z L, LI Z M,et al. Influences of machining parameters on tool performance when high-speed ultrasonic vibration cutting titanium alloys[J]. Journal of Manufacturing Processes, 2020, 60: 188–199.

[8] 张翔宇, 路正惠, 彭振龙, 等. 钛合金的高质高效超声振动切削加工[J]. 机械工程学报, 2021, 57(5): 133–147.

ZHANG Xiangyu, LU Zhenghui, PENG Zhenlong, et al. High quality and efficient ultrasonic vibration cutting of titanium alloys[J].Journal of Mechanical Engineering, 2021, 57(5):133–147.

[9] PENG Z L, ZHANG X Y, ZHANG D Y. Improvement of Ti–6Al–4V surface integrity through the use of high-speed ultrasonic vibration cutting[J]. Tribology International,2021, 160: 107025.

[10] PENG Z L, ZHANG X Y, ZHANG D Y. Performance evaluation of high-speed ultrasonic vibration cutting for improving machinability of Inconel 718 with coated carbide tools[J]. Tribology International, 2021, 155: 106766.

[11] PENG Z L, ZHANG X Y, ZHANG D Y. Integration of finishing and surface treatment of Inconel 718 alloy using high-speed ultrasonic vibration cutting[J]. Surface and Coatings Technology, 2021, 413: 127088.

[12] PENG Z L, ZHANG X Y, ZHANG D Y. Effect of radial high-speed ultrasonic vibration cutting on machining performance during finish turning of hardened steel[J].Ultrasonics, 2021, 111: 106340.

[13] PENG Z L, ZHANG D Y, ZHANG X Y. Chatter stability and precision during highspeed ultrasonic vibration cutting of a thinwalled titanium cylinder[J]. Chinese Journal of Aeronautics, 2020, 33(12): 3535–3549.

[14] 彭振龙. 低应力低损伤波动切削机理研究[D]. 北京: 北京航空航天大学, 2021.

PENG Zhenlong. Study on low stress and low damage wave-motion cutting mechanism[D].Beijing: Beihang University, 2021.

[15] LIU J J, JIANG X G, HAN X, et al.Influence of parameter matching on performance of high-speed rotary ultrasonic elliptical vibrationassisted machining for side milling of titanium alloys[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(5–8):1333–1348.

[16] ZHANG M L, ZHANG D Y, GUO H L, et al. High-speed rotary ultrasonic elliptical milling of Ti–6Al–4V using high-pressure coolant[J]. Metals, 2020, 10(4): 500.

[17] ZHANG M L, ZHANG D Y, GENG D X, et al. Surface and sub-surface analysis of rotary ultrasonic elliptical end milling of Ti–6Al–4V[J]. Materials & Design, 2020, 191: 108658.

[18] ZHANG M L, ZHANG D Y, GENG D X, et al. Effects of tool vibration on surface integrity in rotary ultrasonic elliptical end milling of Ti–6Al–4V[J]. Journal of Alloys and Compounds, 2020, 821: 153266.

[19] 刘佳佳, 姜兴刚, 高泽, 等. 高速旋转超声椭圆振动侧铣削振幅对钛合金表面完整性影响的研究[J]. 机械工程学报, 2019,55(11): 215–223.

LIU Jiajia, JIANG Xinggang, GAO Ze,et al. Investigation of the effect of vibration amplitude on the surface integrity in high-speed rotary ultrasonic elliptical machining for side milling of Ti–6Al–4V[J]. Journal of Mechanical Engineering, 2019, 55(11): 215–223.

[20] 邵振宇. 复材/钛合金叠层高速分离超声振动钻削基础研究[D]. 北京: 北京航空航天大学, 2020.

SHAO Zhenyu. Basic study on highspeed separated ultrasonic vibration drilling of composite/titanium alloy stacks[D]. Beijing:Beihang University, 2020.

[21] 邵振宇, 李哲, 张德远, 等. 钛合金旋转超声辅助钻削的钻削力和切屑研究[J].机械工程学报, 2017, 53(19): 66–72.

SHAO Zhenyu, LI Zhe, ZHANG Deyuan,et al. Study on the thrust force and chip in rotary ultrasonic-assisted drilling of titanium alloys(Ti6Al4V)[J]. Journal of Mechanical Engineering, 2017, 53(19): 66–72.

[22] 邵振宇, 姜兴刚, 张德远, 等.CFRP 旋转超声辅助钻削的缺陷抑制机理及实验研究[J]. 北京航空航天大学学报, 2019,45(8): 1613–1621.

SHAO Zhenyu, JIANG Xinggang, ZHANG Deyuan, et al. Defect suppression mechanism and experimental study on rotary ultrasonic-assisted drilling of CFRP[J]. Journal of Beijing University of Aeronautics and Astronautics, 2019, 45(8):1613–1621.

[23] SHAO Z Y, JIANG X G, GENG D X,et al. The interface temperature and its influence on surface integrity in ultrasonic-assisted drilling of CFRP/Ti stacks[J]. Composite Structures, 2021,266: 113803.

[24] SHAO Z Y, JIANG X G, LI Z,et al. Feasibility study on ultrasonic-assisted drilling of CFRP/Ti stacks by single-shot under dry condition[J]. The International Journal of Advanced Manufacturing Technology, 2019,105(1–4): 1259–1273.

[25] LIU J, ZHANG D Y, QIN L G, et al. Feasibility study of the rotary ultrasonic elliptical machining of carbon fiber reinforced plastics (CFRP)[J]. International Journal of Machine Tools and Manufacture, 2012, 53(1):141–150.

[26] GENG D X, LU Z H, YAO G, et al. Cutting temperature and resulting influence on machining performance in rotary ultrasonic elliptical machining of thick CFRP[J]. International Journal of Machine Tools and Manufacture, 2017,123: 160–170.

[27] GENG D X, LIU Y H, SHAO Z Y,et al. Delamination formation and suppression during rotary ultrasonic elliptical machining of CFRP[J]. Composites Part B: Engineering,2020, 183: 107698.

[28] 张德远, 刘静. 飞机紧固孔超声振动精密加工技术研究[J]. 中国机械工程,2012, 23(4): 421–424.

ZHANG Deyuan, LIU Jing. Study on ultrasonic vibration precision machining technology of aircraft fastener holes[J]. China Mechanical Engineering,2012, 23(4): 421–424.

[29] GENG D X, LIU Y H, SHAO Z Y, et al. Delamination formation, evaluation and suppression during drilling of composite laminates: A review[J]. Composite Structures,2019, 216: 168–186.

[30] GENG D X, ZHANG D Y, XU Y G, et al. Comparison of drill wear mechanism between rotary ultrasonic elliptical machining and conventional drilling of CFRP[J]. Journal of Reinforced Plastics and Composites, 2014, 33(9):797–809.

[31] GENG D X, ZHANG D Y, XU Y G, et al. Rotary ultrasonic elliptical machining for side milling of CFRP: Tool performance and surface integrity[J]. Ultrasonics, 2015, 59:128–137.

[32] GENG D X, ZHANG D Y, XU Y G, et al. Effect of speed ratio in edge routing of carbon fiber-reinforced plastics by rotary ultrasonic elliptical machining[J]. Journal of Reinforced Plastics and Composites, 2015,34(21): 1779–1790.

[33] GENG D X, ZHANG D Y, LI Z,et al. Feasibility study of ultrasonic elliptical vibration-assisted reaming of carbon fiber reinforced plastics/titanium alloy stacks[J].Ultrasonics, 2017, 75: 80–90.

[34] LIU Y H, GENG D X, SHAO Z Y,et al. A study on strengthening and machining integrated ultrasonic peening drilling of Ti–6Al–4V[J]. Materials & Design, 2021, 212: 110238.

[35] JIANG X G, ZHU X B, WONG C Y, et al. Theory of series inductance matching to transducer at pre-mechanical resonance zone in ultrasonic vibration cutting[J]. IEEE Transactions on Industrial Electronics, 2019,66(4): 3019–3029.

[36] JIANG X G, ZHU X B, LI S D,et al. Design of sandwich transducer based on the equivalent length algorithm[J]. Sound &Vibration, 2018, 52(6): 23–28.

[37] 姜兴刚, 朱咸斌, 张德远. 超声振动加工电源的研究进展[J]. 陕西师范大学学报(自然科学版), 2018, 46(3): 13–20, 2.

JIANG Xinggang, ZHU Xianbin, ZHANG Deyuan. Progress of ultrasonic machining power supply[J]. Journal of Shaanxi Normal University (Natural Science Edition), 2018,46(3): 13–20, 2.

[38] 姜兴刚, 朱咸斌, 耿大喜,等. 超声手钻轴承回转供电质量及影响因素分析[C]// 全国超声加工技术研讨会, 北京: 2018.

JIANG X G, ZHU X B, GENG D X,ZHANG D Y, et. al. Analysis of power supply quality and influencing factors of rotary bearing of ultrasonic hand drill[C]// National Symposium on Ultrasonic Machining Technology, Beijing:2018.

[39] JIANG X G, WANG K Q, SHAO R J, et al. Self-compensation theory and design of contactless energy transfer and vibration system for rotary ultrasonic machining[J]. IEEE Transactions on Power Electronics, 2018, 33(10): 8650–8660.

[40] JIANG X G, WANG K Q, ZHANG D Y. Determining the optimal pre-tightening force of a sandwich transducer by measuring resonance resistance[J]. Applied Acoustics, 2017, 118: 8–14.

[41] JIANG X G, ZHANG X Y, ZHU X B, et al. Study of phase shift control in highspeed ultrasonic vibration cutting[J]. IEEE Transactions on Industrial Electronics, 2018,65(3): 2467–2474.