Ti–6Al–4V(TC4)钛合金具有比强度高、耐腐蚀性优良和热稳定性好等优异的机械性能,在航空、航天等领域得到了广泛应用,这对其表面加工质量也提出了较高的要求[1–2]。微铣削加工是制备微型部件的一种高效灵活的机械加工方法。然而,由于钛合金具有高化学亲和力、低弹性模量、低导热率,在铣削加工过程中经常出现切削力过大、切削温度过高、粘刀、刀具磨损、产生毛刺、表面粗糙度差等问题,亟须提升其铣削加工性能[3–5]。

在铣削加工过程中,钛合金较低的导热率导致切削区域集聚大量的切削热,从而加速刀具磨损与积屑瘤形成。此外,钛合金较高的塑性延展性使其切屑极易与刀具黏附,也会加速刀具磨损,从而降低加工表面质量。大量研究表明,采用超声振动辅助手段可以有效地提升多种难加工材料的切削加工性能。在超声振动辅助铣削加工中,通过对工件或刀具施加高频、微量的振动来实现间歇式切削,其伴随的刀具–切屑高频周期性分离可以有效地降低切削力、切削热和刀具磨损,从而提升加工表面质量[6–8]。目前,常用的超声振动辅助铣削加工方式分为工件的水平或垂直振动、刀具的一维纵向振动以及刀具的二维纵扭复合振动。中国地质大学Xu 等[9]发现对工件施加一维水平超声振动可以使TC4 钛合金铣削加工的切削力与常规铣削相比降低17%,还可以有效地减少TC4 加工表面缺陷和加工痕迹,从而提高表面质量。然而,工件质量较大使其对振动系统的振幅和频率具有较大的限制,目前超声振动辅助铣削的研究主要集中在对质量较小的刀具施加振动这种方式。长春理工大学Liu等[10]开展了刀具一维纵向超声振动辅助铣削加工TC4 钛合金的试验研究,发现与常规铣削相比,超声振动辅助铣削可以有效减小刀具磨损和毛刺生成,还可以降低切削力、表面粗糙度和切削温度。德国慕尼黑工业大学Rinck 等[11]发现,超声振动可以显著降低TC4 钛合金铣削加工的切削力,改善加工表面质量;他们进一步比较了一维纵振和二维纵扭复合振动对TC4 钛合金超声振动铣削加工的影响,发现纵扭复合振动辅助比纵向振动辅助的加工效果更优异,相比于纵振铣削对于普通铣削切削力和表面粗糙度的降低,纵扭复合铣削的切削力和粗糙度进一步降低了12.7%和30nm。南京理工大学郑侃等[12]发现二维纵扭复合超声振动辅助铣削稳定域较一维纵振提升了46.7%,铣削力下降了24.7%,表面刀痕高度差降低了48.7%。河南理工大学牛赢等[13]开展了TC4 钛合金的二维纵扭复合超声振动辅助铣削加工试验,发现相较于传统铣削,纵扭超声铣削能够使平均切削力降低约16.3%、切削温度降低约25.6%、表面残余应力值增加31.3%。此外,北京航空航天大学的姜兴刚等[14]研究了椭圆振动铣削方式,刀尖的特殊运动轨迹使其具有高线速度特性和高频断续切削特性,与普通铣削相比,切削力降低可达50%,零件的形位精度得到了显著提高。

超声波振动按照振动类型可以分为纵振、弯振、扭振及其复合振动如纵扭、纵弯和椭圆振动等。不同振动类型的模态不同,刀具与工件的间歇式接触长度、时间也不同,对加工效果的影响机制也不同。纵扭复合振动仅能实现单相信号激励,两个方向的振幅比值和相位均固定不能分别调节,因此限制了其加工应用条件。而纵弯复合振动通过施加两相独立且相位差可调的超声信号,分别激发刀具沿轴向的纵振和沿径向的弯振,使得纵弯复合振动铣削可以独立调节两相振幅幅值和相位,能够更加灵活地应对不同材质和不同加工参数的加工条件。因此,除了一维纵振和二维纵扭复合振动外,有必要研究刀具的二维纵弯复合振动对TC4钛合金铣削加工性能的影响。然而,当前TC4 钛合金的二维复合振动辅助铣削加工主要采用的是刀具纵扭模式,对TC4 钛合金的刀具纵弯复合超声振动辅助铣削加工未见报道。因此,本文首先通过解析方法分析了纵弯复合振动辅助铣削运动学特性,据此设计并制造了纵弯复合超声振动轴,并搭建了三轴联动纵弯复合超声振动辅助铣削加工装置。然后,开展了TC4 钛合金纵弯复合振动辅助铣削加工试验,并将其切削力大小、毛刺形貌、加工表面粗糙度以及刀具磨损等试验结果与普通铣削加工进行了对比,证明了应用刀具二维纵弯复合振动辅助提升TC4 钛合金铣削加工性能的可行性。

1 二维纵弯复合超声振动辅助铣削加工装置设计与搭建

1.1 纵弯复合超声振动辅助铣削加工运动学分析

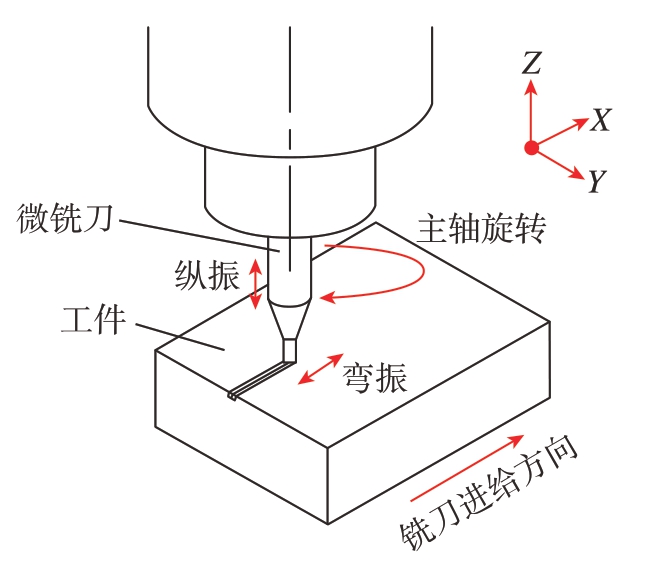

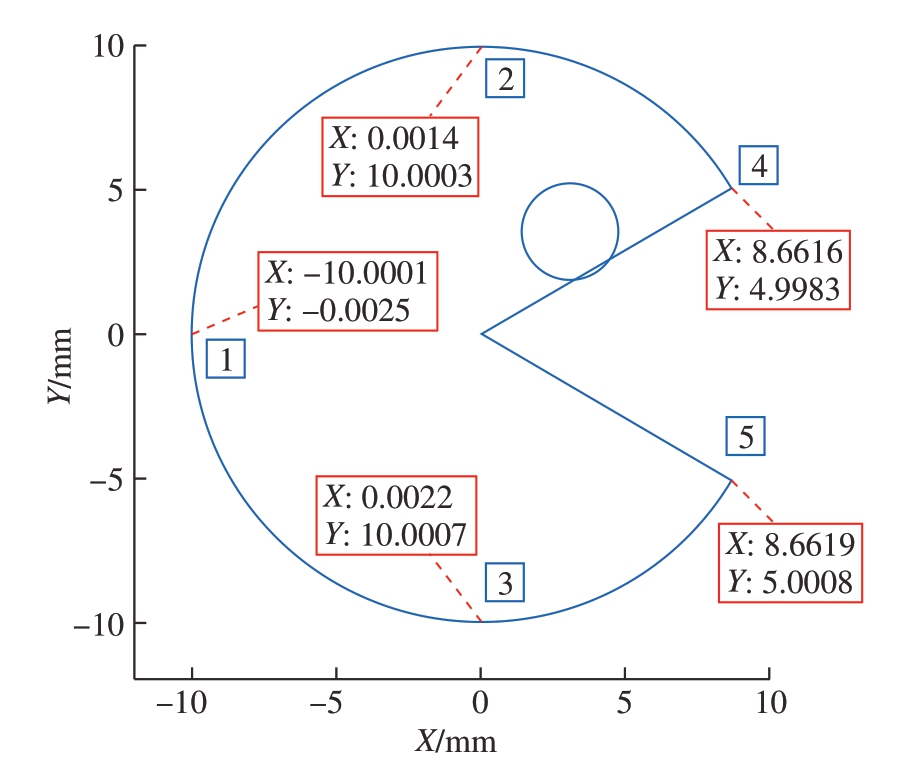

超声振动辅助铣削加工的优点如低切削力、低切削温度和低表面粗糙度等主要与其间歇式切削机制有关[15]。在纵弯复合超声振动辅助铣削加工中,在刀具的常规运动上叠加纵弯振动,刀具和工件之间的运动包括工件进给、刀具旋转和振动,如图1所示。因此,在刀具纵弯复合振动辅助铣削加工中,刀尖的运动学轨迹方程可表示为

图1 纵弯复合超声振动辅助铣削加工示意图

Fig.1 Schematic diagram of longitudinalbending hybrid ultrasonic vibration assisted milling

式中,r 为刀具半径;n 为主轴转速;Vx 和Vy 分别为X 和Y 方向的进给速度,Vy 取0;f 为超声振动频率;Ab 为弯振振幅;Al 为纵振振幅;φ 为纵振超声信号与弯振超声信号的相位差,纵振和弯振的振动幅值和相位差分别可控。在本文中,Ab 和Al 取相同幅值,φ 取π/2。

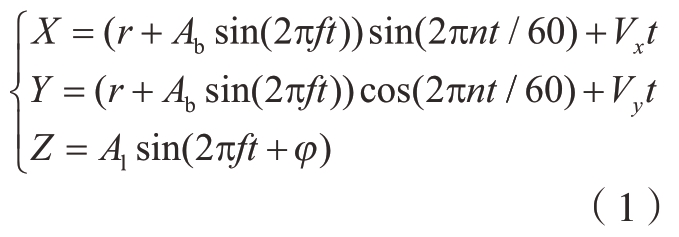

由图2所示的铣削加工刀尖轨迹运动学可知,在普通铣削加工中刀尖轨迹为圆弧轨迹,刀具始终与工件材料接触;而在纵弯复合振动辅助铣削加工中刀尖轨迹为均匀的螺旋曲线,刀具与工件材料之间产生周期性的分离和接触。因此,在刀具上施加纵弯复合振动使传统的连续加工状态变为间歇式加工状态,减少了切削力和切削温度,并且刀具高频振动的冲击作用使切屑更容易断裂。此外,结合式(1)可知,超声振动的振幅越大,刀具退刀距离越大,刀–屑间歇分离现象越明显,但是需要避免过大的振幅引起的冲击力降低加工表面质量;主轴转速越大,单位旋转周期内的超声作用频次越低,因此需要避免转速过大减弱超声振动的作用;进给速度越小,周期之间的超声振动存在的叠加区域越大,更利于断屑,但是需要避免过小的进给速度造成铣削加工表面犁耕现象。因此,在纵弯复合超声振动辅助铣削加工中需要选择合理的加工参数来保证良好的加工效果。

图2 纵弯复合超声振动辅助铣削与普通铣削的刀尖轨迹

Fig.2 Tool tip trajectory of longitudinal-bending hybrid ultrasonic vibration assisted milling and ordinary milling

1.2 三轴联动纵弯复合超声振动辅助铣削加工装置设计

根据纵弯复合超声振动辅助铣削加工的基本原理,考虑刀具与工件的精密运动轨迹控制以及对切削力的检测等需求,对三轴联动纵弯复合超声振动辅助铣削装置的总体方案进行了设计。该装置由纵弯振动辅助铣削加工系统、三轴联动运动控制系统、切削力检测系统以及辅助结构组成,如图3所示。其中,纵弯振动辅助铣削加工系统用于实现幅值和相位可控的纵弯复合超声振动铣削加工;运动控制系统用于实现刀具和工件的精确位移运动控制,辅助上述加工方式的实现;切削力检测系统用于检测上述加工过程中的高频切削力,进一步解释纵弯复合振动对铣削加工的作用机制。

图3 三轴联动纵弯复合超声振动辅助铣削加工装置总体方案

Fig.3 Scheme of three-axis linkage longitudinal-bending hybrid ultrasonic vibration assisted milling device

纵弯振动辅助铣削加工系统由高速主轴、主轴控制器、冷却气泵、超声振动轴及其电源组成。铣削主轴选用日本NAKANISHI 公司的BMS–4020 电动主轴,并配备E4000主轴控制器,其额定转速范围可达1000~20000r/min,最大扭矩为1N·m,最大径向跳动为1μm。采用空气压缩机对主轴进行供气冷却。超声振动轴的设计将在下一节进行具体阐述。

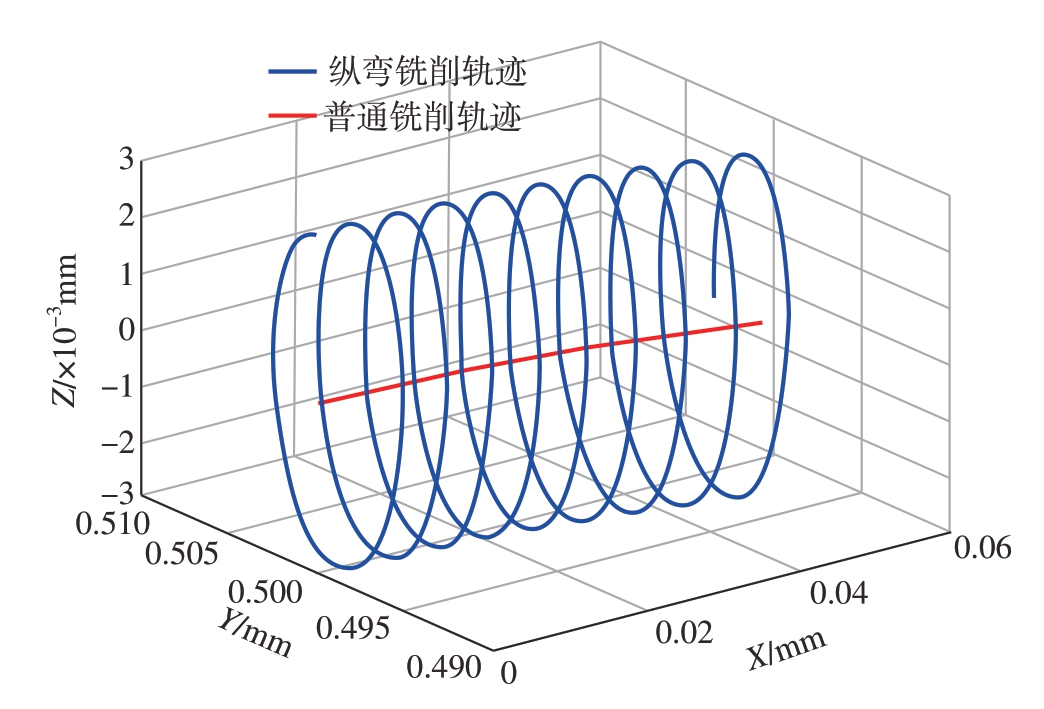

为了满足微铣削加工中微量进给的要求,需要配备合适的运动控制模块来完成刀具沿切深方向以及工件在X–Y 平面的精密运动轨迹控制。三轴联动运动控制系统主要由Z 轴位移平台、X–Y 二维位移平台、多轴运动控制器、电机驱动器、电子手轮、PC 上位机等组成。PC 上位机通过以太网与运动控制器连接,可为系统提供应用软件支撑,使系统控制更为开放和便捷。运动控制器选用泰道IMAC–FX 运动控制器,该运动控制器基于Turbo PMAC2 内核研制,最高可支持2 轴模拟量和4 轴脉冲运动控制,并可扩展两路手轮通道,系统的稳定性和可靠性较高,满足加工控制使用要求。Z 轴位移平台和X–Y二维位移平台的行程分别为150mm和100mm×100mm,重复定位精度分别为1μm 和2μm。在PMAC 运动控制器软件Pewin32 中运行测试脚本文件,同时运行PmacPlot32 软件提取坐标数据并绘制运动轨迹,以检测X–Y 二维位移平台的直线运动和联动圆弧插补运动能力。图4显示了X–Y 二维位移平台实现的联动圆周运动轨迹曲线,并给出了5 个检测点的X–Y 坐标数据。X 坐标最大误差出现在3 号检测点,为2.2μm;Y坐标最大误差出现在1 号检测点,为2.5μm,满足本装置的运动轨迹精度要求。

图4 X–Y 二维联动位移平台精度测试

Fig.4 Accuracy test of X–Y linkage displacement platform

切削力检测系统由压电式力传感器、电荷放大器、数据采集器等组成。压力传感器选用瑞士Kistler 公司的9119AA2 测力板,可检测X、Y、Z 3 个方向的作用力,阈值为0.002N,灵敏度Fx、Fz 为26pC/N,Fy 为13 pC/N,线性度小于0.5%FS,采样频率为50kHz。配置5080A 电荷放大器,具有高、低通滤波功能,漂移为0.03pC/s(25 ℃),最大响应频率为200kHz。配置5697 数据采集卡,三通道最大采样速率为333kS/s。力检测系统可满足X、Y 和Z 3 个方向高频切削力的采集与检测要求。

1.3 纵弯复合超声振动轴设计

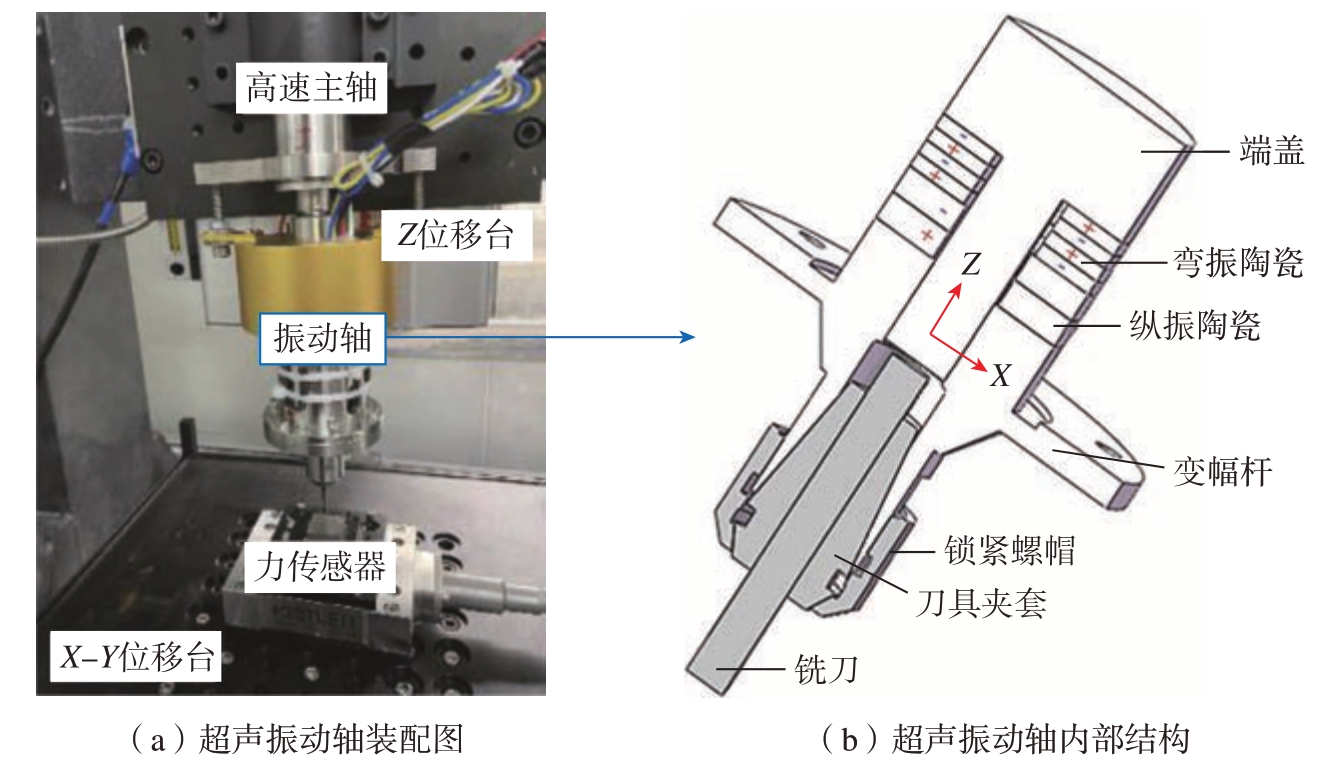

本研究自行设计并制造的纵弯复合超声振动轴是实现二维纵弯复合超声振动辅助铣削加工功能的核心部件,其与高速铣削主轴的装配实物如图5(a)所示。振动轴通过锥形芯轴与高速主轴连接,并通过法兰两侧的螺栓进行固定。图5(b)显示了振动轴内部的机械结构,包括两组PZT 陶瓷、变幅杆、端盖,还包括集电环、电刷、电极等电路连接附件。两组PZT 陶瓷压紧在端盖与变幅杆之间。纵振陶瓷和弯振陶瓷组分别含有2 片和4 片压电陶瓷。图5(b)中符号“+”和“–”代表压电陶瓷的极化方向。每片纵振陶瓷具有一个极化方向,而每片弯振陶瓷具有独立区域的两个极化方向。当施加交流电压时,由于纵振陶瓷沿Z 轴方向高频伸长和收缩,纵向振动模式被激发;弯振陶瓷的X+和X–区域分别变厚和变薄,从而使弯曲振动模式被激发。铣刀通过专用夹套安装在变幅杆上,并用锁紧螺母固定,安装后刀尖的最大径向跳动为20μm。变幅杆放大陶瓷的振动幅值并传递给铣刀,实现振动辅助铣削加工。区别于以往单组陶瓷激励方式的振动模式,纵弯复合振动采用两组独立PZT 陶瓷进行激励。压电陶瓷激发振动所需高频电压由超声电源提供,超声电源选用斯特莱特福科技公司的QD–8D压电驱动器,该电源可以产生两路超声电压信号,每相独立输出功率为200W,分别用来控制纵振和弯振的振动频率、幅值及相位。使用日本Keyence 公司的LK–H020 激光位移传感器检测铣刀纵向幅值与横向幅值。通过标定电压与幅值的关系,试验中可分别更改两路信号的电压值来设定所需纵振和弯振的振动幅值。

图5 纵弯复合振动轴–高速主轴装配实物图及超声振动轴内部结构示意图

Fig.5 Assembly physical diagram of longitudinal-bending hybrid ultrasonic tool with highspeed spindle and schematic diagram of ultrasonic vibration tool

利用ANSYS 有限元软件对纵弯复合超声振动轴进行了模态分析。通过重复修改变幅杆及端盖结构,调整纵振和弯振的频率使其趋于接近。图6给出了一阶纵振和三阶弯振的模态结果,对应的固有频率分别为19.075kHz 和19.012kHz,两者频率相差63Hz,实现了纵振和弯振之间的频率匹配。考虑到仿真模型的误差,使用德国Polytec GmbH 公司的PSV–400–M2 激光测振仪进行测振试验,实际施加的振动频率取18.41kHz,在此频率下实现了在同一超声频率下分别激发刀具的纵向振动和弯曲振动。

图6 纵弯复合超声振动轴模态分析结果

Fig.6 Modal analysis results of longitudinal-bending hybrid ultrasonic vibration tool

2 TC4 钛合金纵弯复合超声振动辅助铣削加工试验

2.1 试验方案

TC4 钛合金纵弯复合超声振动辅助铣削加工试验在图3所示的自研铣削装置上进行。试验工件材料为TC4 钛合金,尺寸为20mm×10 mm×10mm。试验刀具为φ1mm 的四刃钨钢铣刀,刀具螺旋角为55°,前角为3°,后角为8°,刀刃长度为3mm。由于微铣削刀具抗弯刚度小,选用的进给速度要远小于常规铣削,铣刀最大进给速度限制在5μm/z,最大加工深度限制在100μm。由于集电环的寿命限制,主轴最大转速限制在3000r/min,实际试验中采用的转速为2000r/min。由于超声电源电压限制,最大超声振幅限制在7μm。为了研究刀具纵弯复合超声振动对加工效果的影响,同时开展了无振动施加的普通铣削试验并进行了对比分析。振动辅助铣削与普通铣削所采用的加工参数如表1所示。使用Kistler 动态力测量仪记录加工过程的切削力,使用数字显微镜观察切屑形貌、铣刀磨损情况以及毛刺现象,使用Zygo 白光干涉仪观察铣削表面形貌并对其表面粗糙度值进行测量。

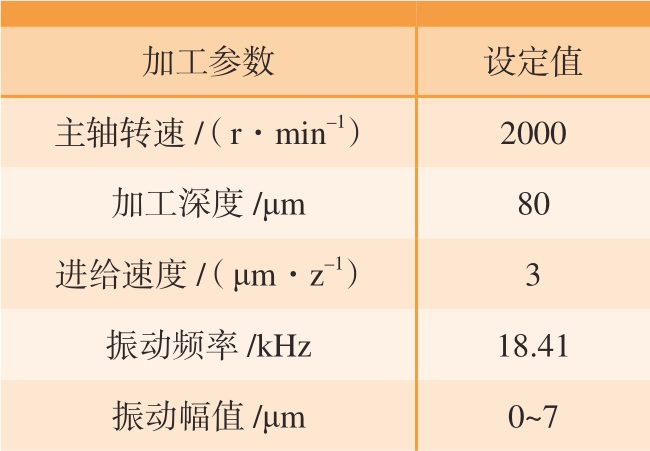

表1 TC4 钛合金铣削加工试验参数

Table 1 Experimental parameters of TC4 milling

加工参数设定值主轴转速/(r·min–1)2000加工深度/μm80进给速度/(μm·z–1)3振动频率/kHz18.41振动幅值/μm0~7

2.2 切削力

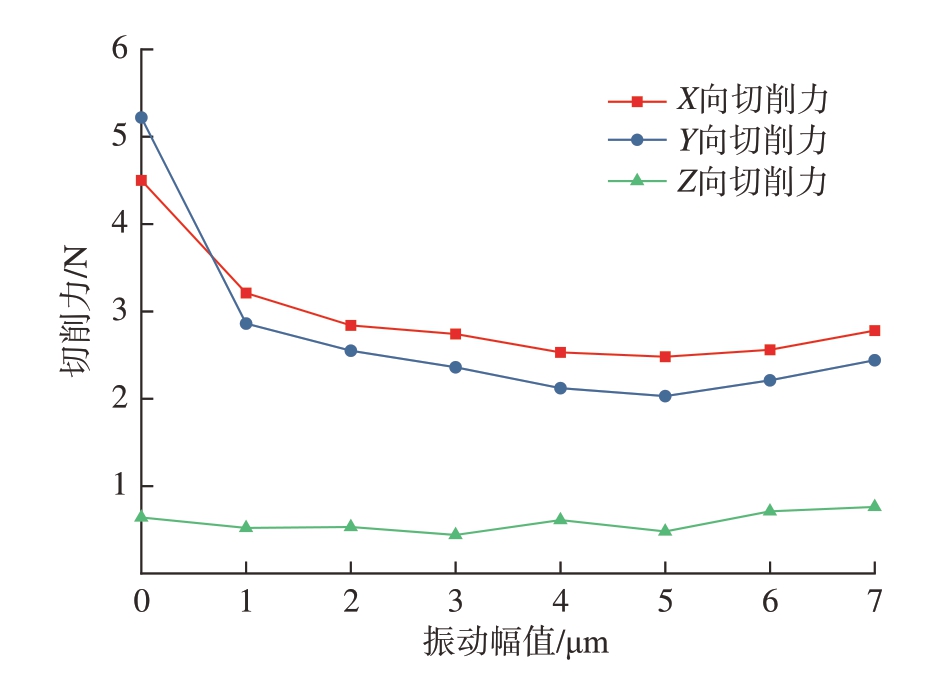

图7给出了TC4 纵弯复合振动辅助铣削加工过程中X、Y 和Z 3 个方向的切削力均方根值随振动幅值的变化曲线。可以发现,对刀具施加纵弯振动有效地降低了X 和Y 方向的切削力,这是由于纵弯振动的刀尖运动轨迹使得刀具与材料的接触长度减小,可有效地减少刀具切削工件材料的体积。此外,超声冲击作用和间歇式刀–屑分离特性使得切削区域的切屑流动速度加快,减少了切屑与刀具之间的摩擦阻力。随着振幅的增大,超声振动降低切削力的效果更为显著,X 和Y 方向的切削力进一步减小。而在振幅超过5μm 之后,X和Y 方向的切削力反而开始逐渐增大,这是由于过大的振幅导致刀具与材料产生冲击作用,不利于形成稳定的铣削加工状态。对刀具施加振动对Z 方向切削力的影响较小,这是由于刀具主要与工件材料侧壁接触产生材料去除,刀具对工件材料底面的影响较小。综上所述,对刀具施加纵弯复合超声振动在降低切削力上具有明显效果,但振幅不宜过大。因此,在接下来的振动辅助铣削与普通铣削的对比试验中,选用的超声振动振幅参数固定为5μm。

图7 TC4 纵弯复合振动辅助铣削加工中切削力随振动幅值的变化曲线

Fig.7 Variations of cutting force with vibration amplitude in longitudinal-bending hybrid ultrasonic vibration assisted milling of TC4

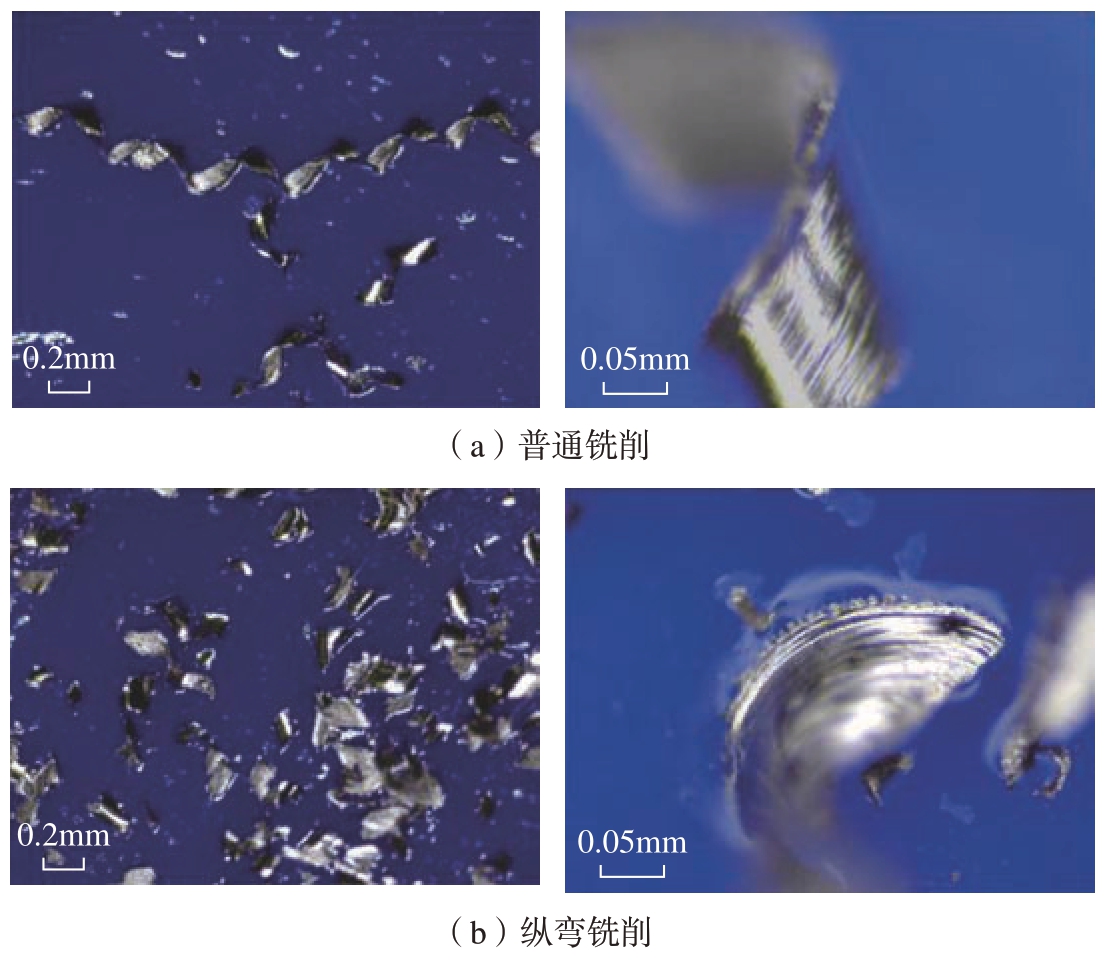

2.3 切屑形貌

图8给出了TC4 纵弯复合振动辅助铣削和普通铣削加工试验后的切屑形貌,其中纵弯复合振动辅助铣削的振幅为5μm。由图8可以观察到,普通铣削产生的切屑大部分为螺旋状连续切屑和少量的断碎切屑,而纵弯复合振动辅助铣削产生的切屑则全部为断碎切屑。上述结果表明,对刀具施加纵弯复合超声振动具有明显的断屑作用,刀具的间歇式切削运动轨迹使得切屑提前断裂,更易形成微小的切屑。对切屑形貌进一步放大观察显示,普通铣削产生的切屑表面显示出平行于铣刀周向方向的条纹,而纵弯复合振动辅助铣削产生的切屑表面在平行条纹之间还遍布着许多微小尺寸的高频振纹,这也反映出纵弯复合振动辅助铣削过程中铣刀与工件材料之间存在高频间歇接触。

图8 TC4 纵弯复合振动辅助铣削和普通铣削的切屑形貌对比

Fig.8 Comparison of chip morphology between longitudinal-bending hybrid ultrasonic vibration assisted milling and ordinary milling of TC4

2.4 毛刺形貌

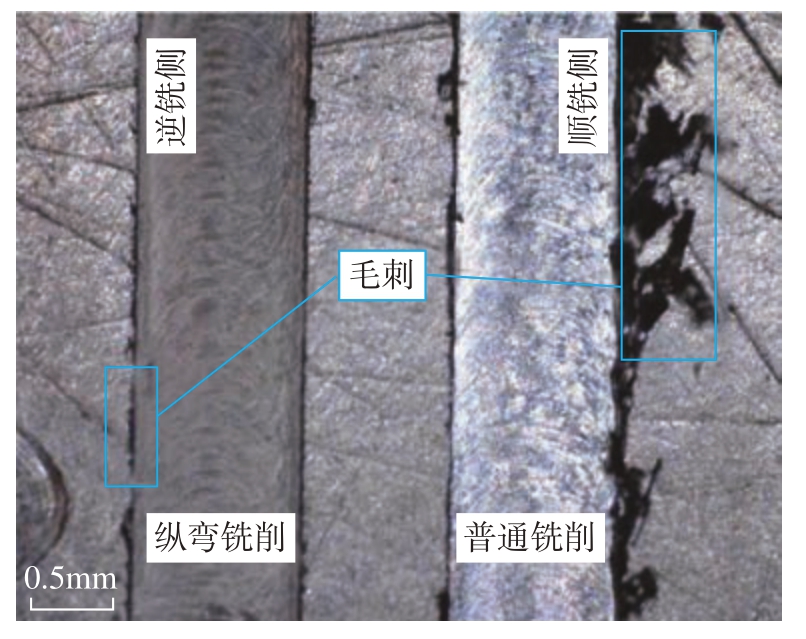

图9给出了TC4 纵弯复合振动辅助铣削和普通铣削加工试验后的毛刺形貌。可以发现,普通铣削加工形成的凹槽棱边出现了大量毛刺,而纵弯铣削得到的微槽棱边仅有少量微小毛刺形成。由于钛合金具有较大的弹塑性和较低的导热性,较长的切屑难以排出,材料在凹槽棱边挤压产生毛刺,并且毛刺堆积现象在逆铣侧更为严重。而对刀具施加纵弯复合超声振动提高了断屑与散热能力,使得切屑破碎并快速流出,降低了材料的挤压效应,进而减少了毛刺的生成,因此可以有效地抑制毛刺的生成。

图9 TC4 纵弯复合振动辅助铣削和普通铣削的毛刺形貌对比

Fig.9 Comparison of burr morphology between longitudinal-bending hybrid ultrasonic vibration assisted milling and ordinary milling of TC4

2.5 加工表面质量

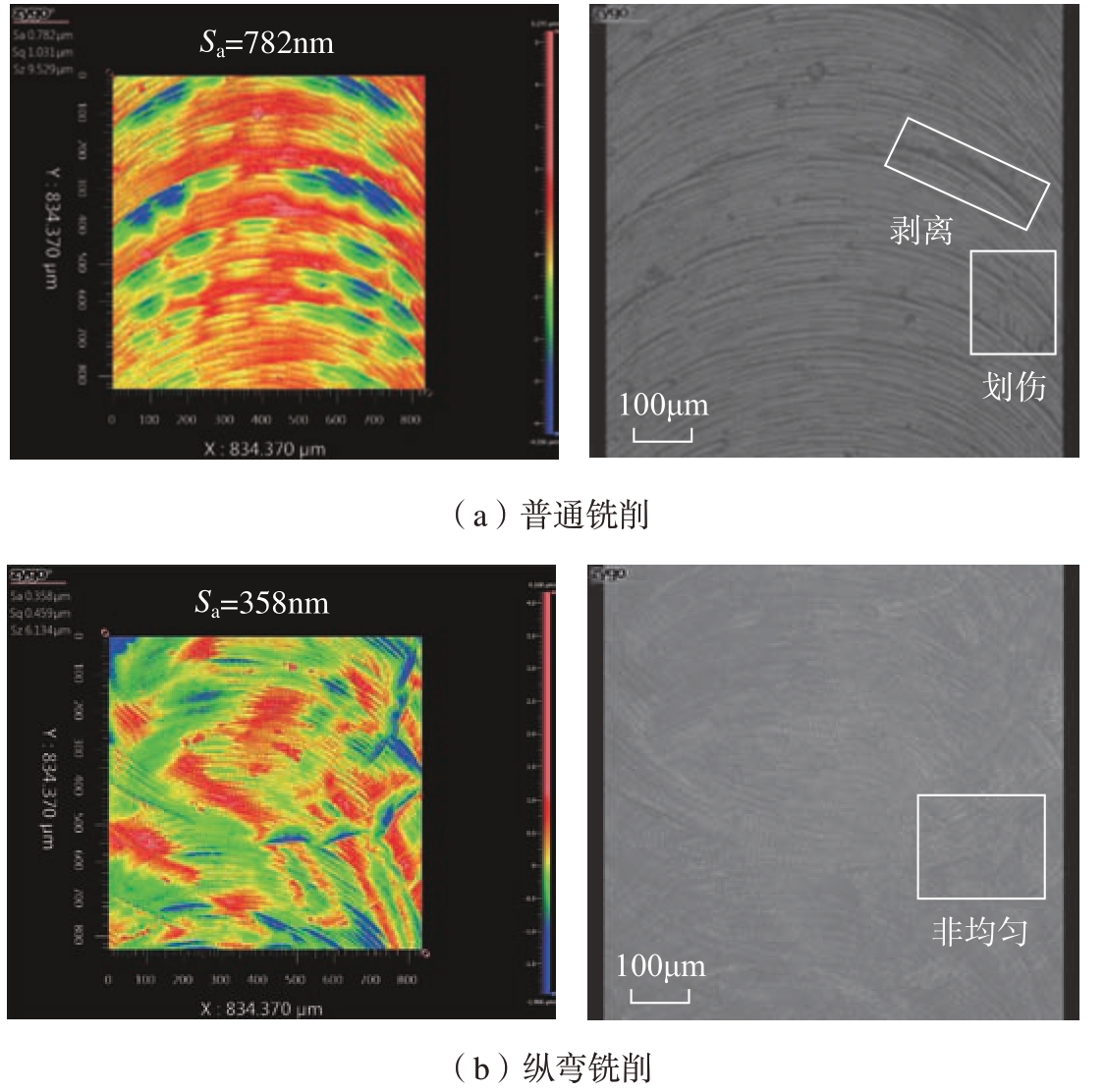

图10 给出了TC4 纵弯复合振动辅助铣削和普通铣削加工试验后的工件表面形貌图。可以看出,普通铣削沟槽表面的粗糙度为782nm,而纵弯复合超声振动辅助铣削表面粗糙度为358nm,降低了54.2%。图10(a)显示普通铣削加工的沟槽表面有连续的刀痕,具有明显的沟壑缺陷,这是由于钛合金材料及其切屑与刀具的结合力较大,材料在铣削过程中以剥离方式去除,最终形成表面凹坑。并且,普通铣削加工的沟槽表面有明显的损伤痕迹,这是由于较长的切屑难以去除,切屑参与加工过程,划伤沟槽表面导致的。图10(b)显示对刀具施加纵弯复合超声振动辅助有效地抑制了材料的粘连效应,并且易于切屑快速排出,加工形成的沟槽表面具有鱼鳞状织构。但是由于微铣刀的跳动误差与颤振,沟槽表面织构的均匀性不高。跳动的存在会影响实际分离切削效果,但超声作用频率是远高于转速的,因此间歇式切削仍能较好实现。

图10 TC4 纵弯复合振动辅助铣削和普通铣削的表面形貌对比

Fig.10 Comparison of surface morphology between longitudinal-bending hybrid ultrasonic vibration assisted milling and ordinary milling of TC4

2.6 刀具磨损

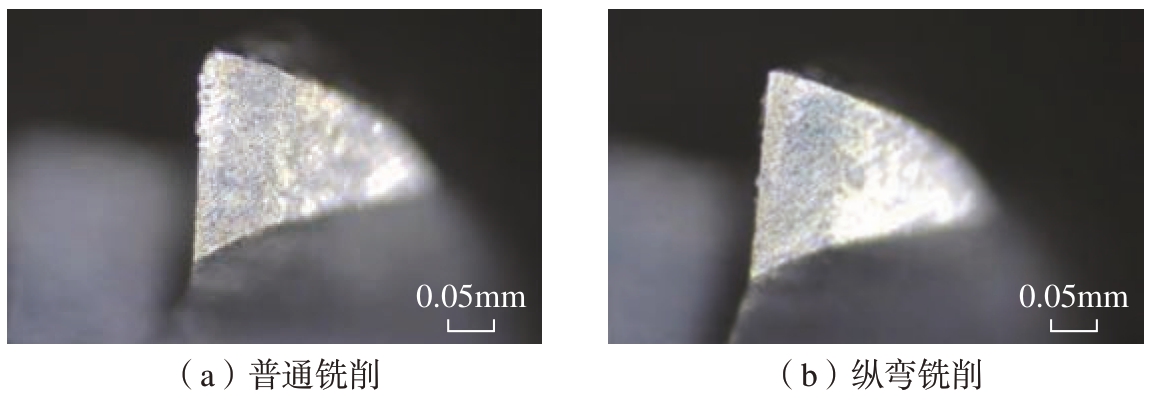

图11 给出了TC4 纵弯复合振动辅助铣削和普通铣削加工试验(铣削10 次6mm 长度沟槽)后的刀具形貌图。由图11(a)可知,普通铣削后铣刀刀尖钝化严重,直线刃凹凸不平,且出现了明显的刀–屑粘连现象,影响加工表面质量。而施加了纵弯复合超声振动铣削后的刀具直线刃和刀尖磨损皆较小,如图11(b)所示。这是由于对刀具施加纵弯复合超声振动导致间歇刀–屑接触状态,减小了切削力,增强了散热条件,并减少了刀具和材料的粘连现象。因此可以得出,在TC4 钛合金铣削加工中对刀具施加纵弯复合超声振动对于减小刀具磨损、延长微铣刀的使用寿命具有积极作用。

图11 TC4 纵弯复合振动辅助铣削和普通铣削的刀具磨损对比

Fig.11 Comparison of tool wear between longitudinal-bending hybrid ultrasonic vibration assisted milling and ordinary milling of TC4

3 结论

针对TC4 钛合金铣削加工性能提升的需求,本文分析了二维纵弯复合超声振动刀尖运动轨迹运动学原理,设计并搭建了三轴联动纵弯复合超声振动辅助铣削装置,据此开展了TC4 钛合金纵弯复合超声振动辅助铣削加工性能的试验研究,并与普通铣削进行了对比,得出以下结论。

(1)刀具纵弯复合超声振动辅助铣削加工中刀尖运动轨迹为均匀的螺旋曲线,刀具与工件材料之间产生周期性的分离和接触,可以实现良好的间歇式切削效果。

(2)刀具纵弯复合振动可通过施加两相独立且相位差可调的超声信号来独立控制和调节刀具纵振和弯振的振动幅值和相位。

(3)与TC4 普通铣削相比,刀具纵弯复合超声振动辅助铣削在降低切削力,提升断屑能力,降低加工缺陷,提高表面粗糙度和降低刀具磨损上具有明显效果。

[1] JAFFERY S I, MATIVENGA P T.Assessment of the machinability of Ti–6Al–4V alloy using the wear map approach[J]. The International Journal of Advanced Manufacturing Technology, 2009, 40(7–8): 687–696.

[2] ELLYSON B, BROCHU M, BROCHU M. Characterization of bending vibration fatigue of SLM fabricated Ti–6Al–4V[J]. International Journal of Fatigue, 2017, 99: 25–34.

[3] SHOKRANI A, DHOKIA V,NEWMAN S T. Investigation of the effects of cryogenic machining on surface integrity in CNC end milling of Ti–6Al–4V titanium alloy[J].Journal of Manufacturing Processes, 2016, 21:172–179.

[4] PANG Y, FENG P F, WANG J J, et al. Performance analysis of the longitudinaltorsional ultrasonic milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(5–6): 1255–1266.

[5] NI C B, ZHU L D, LIU C F, et al.Analytical modeling of tool-workpiece contact rate and experimental study in ultrasonic vibrationassisted milling of Ti–6Al–4V[J]. International Journal of Mechanical Sciences, 2018, 142–143:97–111.

[6] VERMA G C, PANDEY P M.Machining forces in ultrasonic-vibration assisted end milling[J]. Ultrasonics, 2019, 94: 350–363.

[7] CHEN W Q, HUO D H, SHI Y L, et al. State-of-the-art review on vibrationassisted milling: Principle, system design, and application[J]. The International Journal of Advanced Manufacturing Technology, 2018,97(5–8): 2033–2049.

[8] VERMA G C, PANDEY P M, DIXIT U S. Modeling of static machining force in axial ultrasonic-vibration assisted milling considering acoustic softening[J]. International Journal of Mechanical Sciences, 2018, 136: 1–16.

[9] XU L H, NA H B, HAN G C.Machinablity improvement with ultrasonic vibration–assisted micro-milling[J]. Advances in Mechanical Engineering, 2018, 10(12):168781401881253.

[10] LIU Q M, XU J K, YU H D.Experimental study of tool wear and its effects on cutting process of ultrasonic-assisted milling of Ti6Al4V[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(9–10):2917–2928.

[11] RINCK P M, GUERAY A, KLEINWORT R, et al. Experimental investigations on longitudinal-torsional vibration-assisted milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2020,108(11–12): 3607–3618.

[12] 郑侃, 廖文和, 孙连军, 等. 机器人纵振与纵扭超声铣削稳定性对比研究[J].机械工程学报, 2021, 57(7): 10–17.

ZHENG Kan, LIAO Wenhe, SUN Lianjun,et al. Comparative study on stability of robotic longitudinal vibration and longitudinal-torsional ultrasonic milling[J]. Journal of Mechanical Engineering, 2021, 57(7): 10–17.

[13] 牛赢, 焦锋, 赵波, 等. 钛合金Ti–6Al–4V 纵扭超声铣削残余应力试验研究[J]. 表面技术, 2019, 48(10): 41–51.

NIU Ying, JIAO Feng, ZHAO Bo, et al.Experiment of machining induced residual stress in longitudinal torsional ultrasonic assisted milling of Ti–6Al–4V[J]. Surface Technology,2019, 48(10): 41–51.

[14] 姜兴刚, 梁海彤, 卢慧敏, 等. 钛合金薄壁件超声椭圆振动铣削研究[J]. 兵工学报, 2014, 35(11): 1891–1897.

JIANG Xinggang, LIANG Haitong, LU Huimin, et al. Investigation of ultrasonic elliptical vibration milling of thin-walled titanium alloy parts[J]. Acta Armamentarii, 2014, 35(11): 1891–1897.

[15] RINCK P M, GUERAY A, ZAEH M F.Modeling of cutting forces in 1–D and 2–D ultrasonic vibration-assisted milling of Ti–6Al–4V[J]. The International Journal of Advanced Manufacturing Technology, 2022: 119: 1807–1819.