铝合金具有密度小、比强度高、耐腐蚀性能优异、服役寿命时间长、价格低廉等一系列优点,在机械设备、舰船快艇、石油化工领域能够替代绝大多数钢材而被广泛应用。由铝合金制成的飞机机舱锻件、空间飞行器制件、汽车变速箱箱体、高铁动车车身,不仅可以降低材料重量,减少燃油损耗,同时可以增强设备的机动特性和运载能力,获得较大的经济效益,因而铝合金已经成为社会发展建设中不可或缺的一种有色金属。随着各种工业产品的不断升级换代,设备零部件工作时所经受的外部环境条件也变得愈加复杂和恶劣,例如国防工业中的战斗机和导弹武器装备,其飞行时的速度可以达到数马赫甚至十几马赫,由飞行产生的高温和振动对材料的选用提出了更高的技术标准。铝合金作为一种性能优异的轻量化金属材料,具有高抗拉强度、良好的韧性和耐腐蚀性,抗疲劳性能好,被认为是航空航天工业发展中理想的结构材料[1–4]。

2019年,我国铝加工产量超过5252 万t,按用途可以分为铸造铝合金和变形铝合金。其中变形铝合金操作加工简单,热塑性好,可以通过热处理获得各种所需要的力学性能状态,具有良好的延展性和可焊接性等,以7xxx 为代表的高强韧变形铝合金,更是极大地提升了新型战斗机、大型运输机、运载火箭、远程导弹的作战能力和技术指标。因此,研究高强韧铝合金的热加工生产技术对7xxx 铝合金的发展和应用具有重要意义,其中挤压作为生产各类复杂截面板材和型材的常用技术方法,已经成为当前研究的一个重点方向。

1 7xxx 铝合金挤压制件的应用

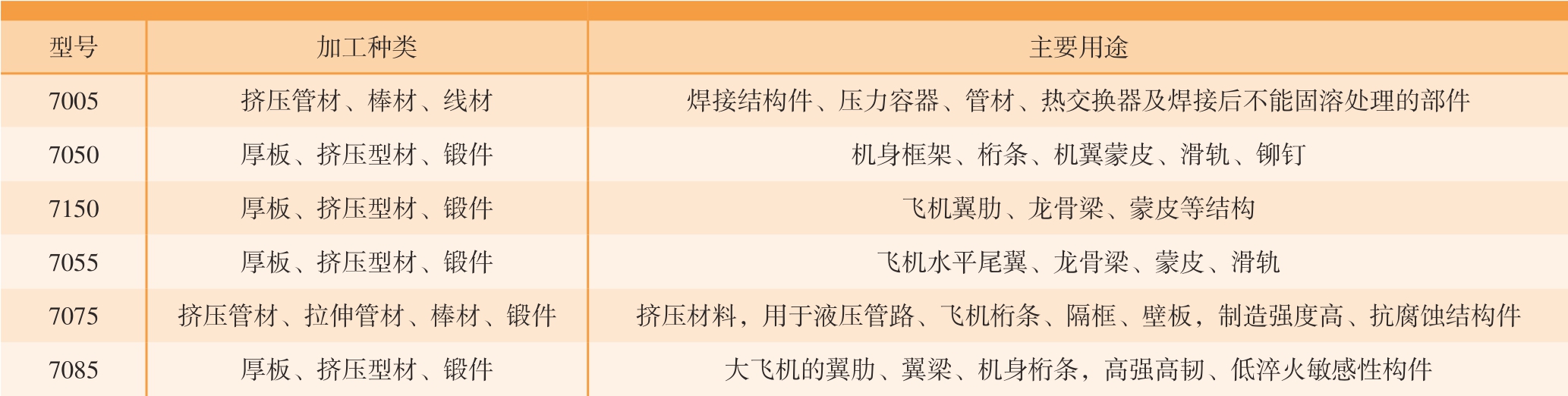

7xxx 高强韧铝合金是随着航空航天技术的进步,经历了由高强到高强耐蚀,又到高强高韧耐蚀,再到提高淬透能力而不断发展起来的一种航空铝合金。用7xxx铝合金挤压制成的圆筒形管件、壳体主要用于航空航天飞行器上面的燃料储箱、输油管路和各种导管;我国的长征一号火箭到长征四号系列火箭的结构多为金属板材和加强件组成的硬壳、半硬壳式结构;针对大型客机的舱门骨架、地板梁与座椅滑轨,选择7050、7175 铝合金挤压件,或者采用7055 铝合金挤压件,可以满足飞机制造的严格要求。目前国内开发的7xxx 高强韧铝合金材料已经达到和美国、俄罗斯同等的使用标准,高强韧铝合金挤压件在飞行器上的大量运用,使得飞行器的服役寿命增长,技术难度降低,例如通过挤压7050、7075铝合金制得的大规格带筋壁板,在提高飞机机身强度的同时,减少了铆钉的使用数量,优化了机身结构,减轻了机身重量。表1是7xxx 铝合金型材在飞机上的主要应用方向。目前,由7050、7075、7085 铝合金挤压生产出来的板材、型材已经在国产大飞机C919 的垂尾和机翼上得到了应用[5]。新一代国产新干线飞机的成功试飞,使得我国的航空制造技术达到了一个新的水平[6]。

表1 7xxx 铝合金典型种类及主要用途

Table 1 Typical types and main uses of 7xxx aluminum alloy

型号加工种类主要用途7005挤压管材、棒材、线材焊接结构件、压力容器、管材、热交换器及焊接后不能固溶处理的部件7050厚板、挤压型材、锻件机身框架、桁条、机翼蒙皮、滑轨、铆钉7150厚板、挤压型材、锻件飞机翼肋、龙骨梁、蒙皮等结构7055厚板、挤压型材、锻件飞机水平尾翼、龙骨梁、蒙皮、滑轨7075挤压管材、拉伸管材、棒材、锻件挤压材料,用于液压管路、飞机桁条、隔框、壁板,制造强度高、抗腐蚀结构件7085厚板、挤压型材、锻件大飞机的翼肋、翼梁、机身桁条,高强高韧、低淬火敏感性构件

在船舶舰艇、海洋工程领域,7xxx 铝合金的挤压件同样得到了充足的应用。为减轻大型水面舰艇的上层建筑重量,降低船体的重心,同时受益于铝合金良好的耐蚀性,许多大型舰船甲板以上的非防护部位采用超高强铝合金材料装饰,比如舷窗、跳板、桅杆;在小型快艇建造过程中,铝合金结构可以在保证艇体强度的同时,尽量减轻船体重量,获得较快的速度,美国海军的JSHV快速登陆舰艇即采用全铝制造;部分导弹、鱼雷的高质量无缝厚壁壳体也采用7xxx 铝合金进行挤压生产。在海洋油气开发方面,铝合金钻杆可以抵抗(H2S 和CO2)酸性腐蚀环境,同时由于铝合金质量轻、比强度高、抗冲击能力好,使用高强度铝合金制成的钻杆可以在同等工作条件下产生较小的扭矩,钻探深度比钢质钻杆更深,例如5000m 井深的钢质钻井系统,采用铝合金钻杆可实现7000m 以上的钻井深度[7–8]。钻探铝管多采用2024 和7075 铝合金制造,当前,俄罗斯采用的D16T 超硬铝合金钻杆钻探深度超过12000m 以上,可以探明更深层次的地下资源。

在交通运输方面,7xxx 铝合金材料为高速列车和汽车轻量化发展提供了新的契机。在实际生产中,高速列车往往需要应用到大量薄壁、中空、截面形状复杂的大规格铝合金挤压型材,如图1所示[9]的我国和谐号列车车厢中梁所用到的一类铝合金型材断面结构。除了采用6xxx 铝合金生产之外,同样为了保证其较高的使用强度,满足疲劳韧性和降低应力腐蚀敏感性等特点,7xxx铝合金中常用到的也有7005、7B05、7020 等牌号[10],主要用来生产侧墙、顶棚、底架和牵引梁等结构。

图1 高速列车车厢中梁横断结构图[9]

Fig.1 Cross section structural drawing of middle beam of highspeed train[9]

目前,我国在航空航天、能源化工、建筑装饰、海洋工程、电子新材料等领域内,每年都要使用大量的铝合金挤压型材,随着科技的发展以及生产技术的进步,特别是近些年来一批国家重大项目的实施,将会在很大程度上进一步推动7xxx 铝合金的发展。

2 7xxx 系铝合金挤压制备工艺概述

铝合金较之铜的密度、钢的塑性和镁合金的抗拉强度、疲劳强度等,都具有诸多的优势。同时,铝合金在高温下的延伸率高、塑性变形好,可加工性强,因此,挤压成形成为铝合金的一种重要塑性加工方法,每年由挤压工艺生产制得的各类铝合金型材仅次于轧制工艺所得。

挤压的生产过程是由挤压杆推动挤压筒内的坯料发生变形,经过模孔挤出所需横截面的型材,对于各类空心、实心复杂断面的铝合金型材,可以通过改变模具模孔结构进行生产。但不同的铝合金材料具有不同的材料特性,7xxx 铝合金属于Al–Zn–Mg–Cu 系超硬合金材料,其合金化严重、变形抗力大,因此挤压过程中需要吨位更大的挤压机;同时相较于纯铝、Al–Mn、Al–Mg–Si 等系列软铝合金材料,7xxx 铝合金挤压变形困难,除了对模具的磨损严重之外,为了保证制品表面平整不开裂,挤出制件的厚度均匀一致,其挤压速度也不能过快,因此7xxx 铝合金的挤压过程属于慢挤压,比如1050、3003、6063 等牌号的软铝合金最大挤压速度可达300m/min,而7075、7050、2024 等牌号的高强度硬铝合金挤压速度只能控制在0.3~3m/min[11]。同时由于高成分合金在铸造凝固过程中存在大的成分偏析和内应力,导致不能生产过大尺寸的铸坯,同样限制了大规格7085 铝合金航空壁板的加工和制造。

根据以上挤压生产的工艺特点,制约超高强铝合金挤压型材大规格生产的主要因素集中在3 个方面:(1)大规格高品质的铝合金铸坯制备技术; (2)超大型挤压机的建设和发展; (3)大型铝合金挤压模具的设计制造[12–13]。

2.1 大规格高品质铸坯制备

7xxx 铝合金早期的研究主要通过在传统的铸造工艺下获得铸坯,经过简单热塑性变形,例如扎制、锻压、挤压后即进行力学性能测试和微观组织观察。但由于铸件凝固过程中产生的粗大树枝晶、成分偏析、杂质聚集、缩松缩孔等缺陷往往会限制进一步的研究,如王其周等[14]在对7005 铝合金管材加工过程中出现的裂纹进行研究发现,由于铸锭内部冷却不均匀而产生极大的应力不平衡是导致裂纹出现的主要原因,属于铸造缺陷,进而导致生产的管材不能使用。因此,大规格高品质铝合金铸坯的制备,成为实现7xxx 铝合金挤压生产应用的第一步。通过对结晶器的特殊设计和电磁铸造系统升级改造,采用电磁搅拌技术、多场 (磁场、超声场)复合调控技术、热顶与油气润滑铸造技术、直接水冷(DC)铸造工艺或区域过冷技术相结合的技术手段,为大规格优质铝合金锭坯的开发制备提供技术支撑[12]。

以连续铸造电磁搅拌技术为例,其主要工作原理是将不断移动变化的磁场作用在铸锭凝固界面前沿位置的液体中,使液体出现对流现象,促使熔体的化学成分及温度分布处于均匀化状态,同时减少氧化渣的形成,缩短熔炼时间,提高生产率。中南大学的易雪雄[15]对7xxx 铝合金电磁搅拌铸造过程中的流场进行了数值模拟及试验,为调整电磁搅拌工艺参数提供依据;张衬新[16]对采用电磁搅拌技术生产的铜管材进行力学测试后发现可以改善材料的室温拉伸性能,材料的塑性变形能力得到提高。由于电磁搅拌属于非接触搅拌,避免了铝合金熔液的二次污染,提高了精炼效果,同时采用电磁搅拌技术生产的坯料,其中等轴晶率提高,晶粒组织得到细化,由于破坏了枝晶凝固条件,可以消除中心缩松和缩孔,并且组织中的成分和元素分布更加均匀、坯材中夹杂物含量降低, 铸坯内外面质量得到改善,在生产特种铝合金铸坯时有重要意义。目前国内在方坯和圆坯的生产上应用到的电磁连铸技术较为广泛,其结构包括结晶器、一冷区、二冷区、末端凝固等,但是对于板坯的(半)连铸方式,其技术水平较高的结晶器、电磁搅拌装置等核心部件还需要从国外引进。与发达国家相比,我国的连铸效率和自动化程度也低于国外,导致产品的附加值和能耗大大增加。

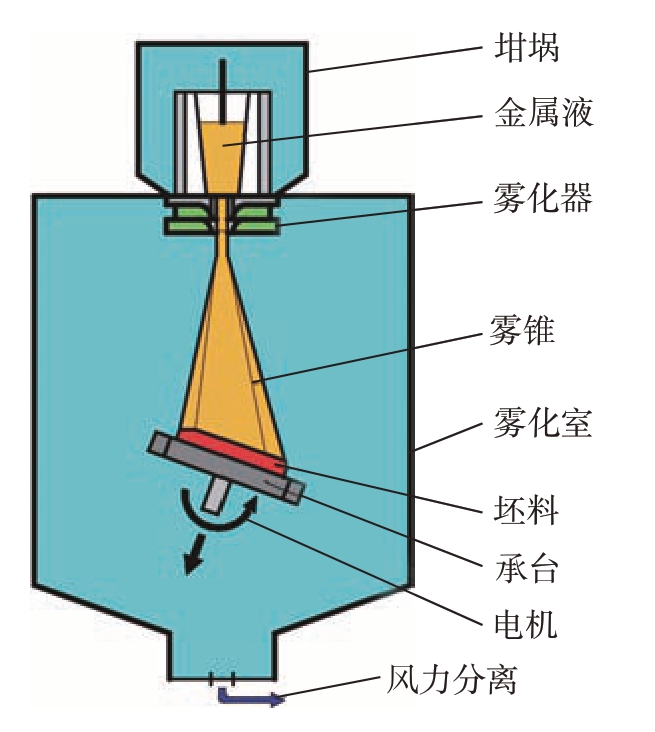

研究发现,7xxx 铝合金的强度随着合金中Zn 含量的增加而提高,通过外部条件的改变可以改善铸锭的组织缺陷,但在传统铸坯工艺下7xxx 铝合金Zn 质量分数的最大值受限在8%左右,抗拉强度低于700MPa。为克服传统铸造技术的弊端,近些年来发展了包括粉末冶金、喷射成形等在内的快速凝固技术,为一些高合金成分铸坯的制造提供了新路径,比如采用喷射成形技术,设备结构示意图如图2所示,通过调节雾化压力,控制液滴沉积质量,可使铸坯的Zn 质量分数最大值超过12%,同时抗拉强度可达800MPa 以上[17]。

图2 喷射成形工艺示意图

Fig.2 Schematic diagram of spray forming process

喷射成形技术是在传统快速凝固/粉末冶金的工艺基础上发展起来的先进材料制备技术,最早由英国的Singer 教授于1968年提出,发明了将熔融金属直接沉积到旋转轧辊上并连续轧制成带材的喷射轧制工艺,此后,Singer 教授的学生Brooks 继续发展了该工艺技术,并成立Osprey 金属有限公司[18]。由于喷射成形具有传统铸造、粉末冶金所不具备的优越特性,主要特点包括超高性能合金材料的制备、适用于各种能熔化的金属及其复合材料、能大规模进行工业化的快速凝固技术生产。喷射成形是目前工业化制备屈服强度超过800MPa 以上超高强度铝合金铸锭的最佳途径之一,在7xxx 铝合金制坯领域中极有发展前景。国内外的一些科研机构和公司在喷射成形方面做了许多卓有成效的工作,我国的一些科研院所在20世纪90年代末也开始了相关研究,如北京有色金属研究总院和北京科技大学、中南大学等,在该工艺方法下已经探究出自己的生产技术。

2.2 国内外挤压设备能力分析

超大型挤压机及配套的生产线设备是进行大规格7xxx 铝合金板材、管材和其他各类型材挤压生产的基础,而各大类型挤压机的建设又影响了高强韧铝合金产品的生产加工能力。

2.2.1 国外发展概况

世界上第1 台铝合金挤压机由英国人S. Braman 设计,此后一百多年的发展历程中又产生了水压机、油压机等。苏联时期古比雪夫铝加工厂曾建造过当时最大的200MN 挤压机,德国VAW 波恩工厂1999年投产了一台100MN 的双动油压挤压机。近40年来,铝合金挤压工业和技术更是飞速发展,据不完全统计,21世纪初全球已有各种类型挤压机约 7000 余台,这些挤压机的挤压力大都在30MN 以下,100MN 左右的重型挤压机40 余台。现在,全球的大型挤压机主要分布在美国、俄罗斯、日本、欧盟和中国。

据报道,伴随着航空航天、水电核电、大型航母舰船的快速发展建设,各工业大国正在研制更大压力的挤压机设备,同时更加注重优质的扁挤压筒设计,目前已经制造出850mm×330mm、1100mm×300mm 的大型扁筒,使用次数可达10000 次[19–21]。通过优化扁挤压内衬孔型,利用椭圆曲线代替圆弧;在扁挤压筒内衬增添镶块,分散压力;改变内衬套筒长轴和短轴的过盈量,使内孔变形更加均匀,以此提高挤压筒抗压耐磨能力,发挥大型挤压机的加工优势。

2.2.2 国内发展概况

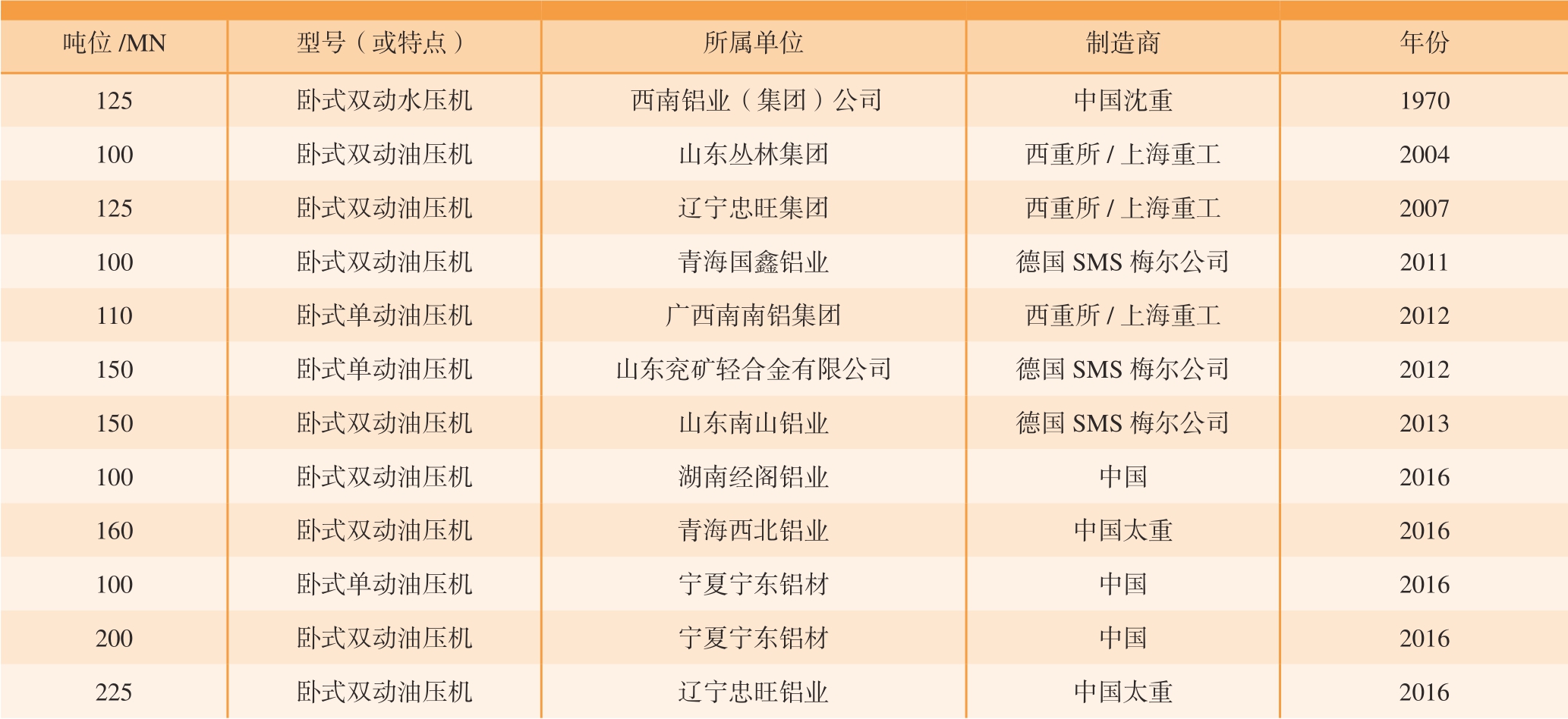

我国的铝合金加工生产技术发展较晚,早期由于工业基础薄弱,缺乏大型挤压设备,导致一些重大工程中的关键零部件不能自己生产,受制于人。随着国家的大力支持和技术人员的刻苦攻关,我国通过引进、消化、吸收、创新研制,生产出了具有自主知识产权的挤压设备,1970年,我国生产出第1 台125MN 水压双动铝挤压生产线,如图3所示。2002年,我国建成国内首台100MN油泵直传双动铝挤压生产线; 2010年内蒙古北方重工成功试车360MN 立式正向钢挤压机;2016年,辽宁忠旺集团建设的225MN 超重型卧式挤压机开始试车,该机型可加工铝合金最大外接圆直径1100mm。

图3 国内首条125MN 水压双动铝挤压生产线

Fig.3 First 125MN hydraulic double acting aluminum extrusion production line in China

表2是我国建设的大型挤压机的部分介绍,目前,我国大型挤压设备的生产加工能力已经能够满足国内重大工程的应用,可以生产φ800mm×150mm 的大径厚壁铝合金管材,也可用铸造–挤压–旋压法生产φ1000mm×1mm 以上的大径薄壁铝合金管材;利用大型挤压机生产宽度超过1600mm 的铝合金壁板在“和谐号”高速列车上的应用减少了车体焊缝数量,增加了车身强度,在降低车身重量的同时使整车的综合性能提升了10%左右。

表2 中国100MN 以上挤压机建设部分介绍

Table 2 Part of construction of large hydraulic press in China

吨位/MN型号(或特点)所属单位制造商年份125卧式双动水压机 西南铝业(集团)公司中国沈重1970 100卧式双动油压机山东丛林集团西重所/上海重工2004 125卧式双动油压机辽宁忠旺集团西重所/上海重工2007 100卧式双动油压机青海国鑫铝业德国SMS 梅尔公司2011 110卧式单动油压机广西南南铝集团西重所/上海重工2012 150卧式单动油压机山东兖矿轻合金有限公司德国SMS 梅尔公司2012 150卧式双动油压机山东南山铝业德国SMS 梅尔公司2013 100卧式双动油压机湖南经阁铝业中国2016 160卧式双动油压机青海西北铝业中国太重2016 100卧式单动油压机宁夏宁东铝材中国2016 200卧式双动油压机宁夏宁东铝材中国2016 225卧式双动油压机辽宁忠旺铝业中国太重2016

以上大型挤压设备,在一定的条件和时间内都为社会发展提供了坚实的基础保障,但是随着生产和建设越来越多地使用铝合金替代其他工程材料,对于特定铝合金材料的制造规格、性能和用途等方面提出了新的特征要求,与主机结构单一、自动化程度低、产品精度差等老旧设备相比,除了已有的正、反挤压设备之外,还需要进一步研发结构新颖的挤压设备,实现组织结构均匀;同时优化设备操作工艺,实现绿色清洁生产。当前, 除了常规的立式、卧式、单动、双动挤压机外,研究人员开始通过改造已有设备,或设计新的挤压设备,例如双动反挤压机、有效摩擦挤压机、多辊连续挤压机以及高温静液挤压机、半固态挤压机[22],以用来实现对高品质、高规格铝合金型材的加工生产。

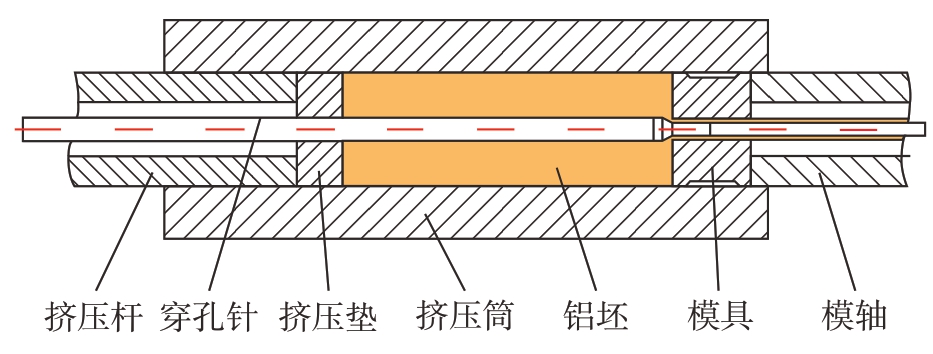

新的挤压设备可以降低坯料的制造标准,也可以提高制品的各类性能,比如连续挤压机可以实现坯料的颗粒、块状生产,高温静液挤压机可以减小坯料与挤压筒的摩擦,制件力学性能得到改善。以有效摩擦挤压机为例,其工作原理是在反挤压的基础上,实现挤压筒的主动运动,带动铝坯向前与模具接触,进行挤压生产。在这一过程中,挤压杆和挤压筒各自独立同向移动,坯料与挤压筒内壁产生摩擦很小,由此达到坯料变形的一致性,减少粗晶的出现,实现组织沿挤压方向的均一性。中国重型机械研究院张君等[23]建立了一种双杆有效摩擦挤压机结构形式,其中一个挤压杆安装在移动横梁上,另一个挤压杆安装在模架上,通过采用双闭环数控技术实现挤压筒和挤压杆同向运动并施加给铝锭坯一个沿挤压方向的有效摩擦力带动其运动,建成了系列化的高性能轻质铝型材。图4给出了一种通过有效摩擦结构生产超长无缝铝管的结构示意图,工作时挤压杆对坯料(铝坯)进行挤压向前运动,挤压筒受到坯料的摩擦力作用产生同向运动,避免了两者之间较大的摩擦,生产的管材内外表面质量平整无划痕,偏心率<5%,符合生产标准。

图4 超长无缝铝管挤压生产结构示意图

Fig.4 Schematic diagram of extrusion structure of super-long seamless aluminum tube

铝合金挤压加工生产设备的研发方向将会朝着大型化、现代化、精密化、工模具换装自动化方向发展。目前德国SMS 公司基于挤压热–力耦合仿真系统开发的CADEX 系统,可以实现挤压过程温度和速度的精确控制。随着“十四五”新的发展规划和2035年新的国家发展目标的制定,国家在机械行业内将继续发展一批具有核心竞争力的高精端机械设备,大型的铝合金挤压生产线将最大限度地实现机器的组装化、连续化生产。

2.3 挤压模具设计制造技术

铝合金挤压工模具技术包含5 个方面: (1)选择满足使用条件的工模具材料; (2)确定模具的结构形式,校核模具强度; (3)确定加工路线和工艺设备;(4)进行热处理和表面强化; (5)试模、修模。

在模具的材料选择上,目前综合性能好且应用广泛的热作模具钢有美国的H13、日本的SKD61、苏联的4Cr2W5VMo 和我国的4Cr5MoV1Si、5CrNiMoV1Si 等,其中的典型材料包括高温合金以及奥氏体合金钢。热作模具钢使用时的硬度在24.0~53.6HRC,抗拉强度1242~1987MPa,断后延伸率为2.4%~11.6%,配合离子氮化处理、激光表面改性、渗碳、渗氮等表面热处理强化技术,能够满足绝大多数的挤压模具使用[24–26]。

模具的结构形式和参数需要根据制件断面的形状、挤压筒直径、外在作用力、挤压机结构等要素来确定。挤压棒材、管材类的模具结构一般由包括带正/倒椎体的锥模、带凸台的圆柱模、带倒锥的圆柱模和加强型的整体式模具,还有舌型模、平面组合模、多孔空心壁板模、倒流模以及其他形式可供选择。在确定具体模具结构时,应遵循: (1)便于装卸,适合大批量生产; (2)减少复杂结构的设计和制造工作量,降低成本,缩短周期;(3)模具互换性强,通用性大,便于维修和更换; (4)保证足够的强度,能够满足产品制造工艺要求。模具的其他结构要素还包括倒流角、穿孔针、阻流块、焊合室形状和工作带长度。在确定具体模具结构之后,技术人员可通过Solidworks、UG 等软件进行数字建模,设计出模具的各个结构,然后导入到专业的挤压仿真软件(ABAQUS、Deform–2D\3D)中进行网格划分,对包括应变场、应力场、温度场和位移场在内的多相场进行数值耦合模拟,验证模具结构的合理性与可靠性,保证模具型腔内金属的快速流动,提高制件精度。与传统方式相比,这一过程有助于观察模具内部金属流动规律以及成形的全过程,减少了实际生产制造过程试模、修模的工作量,使得模具的设计制造周期缩短、成本降低。

关于工模具实际的制造工作,其加工工艺流程一般为:下料—粗加工—热处理—精加工—修整。对于模具工艺孔、非工作接触平面和结构轮廓可以首先由普通机床和电火花工艺联合进行粗加工成形,得益于数控机床的快速发展,使得连续坐标磨床、激光切割、慢走丝精密切割、柔性制造系统等先进辅助装置也都应用进来。对于模芯、分流桥、工作带和下模焊合室等高精度位置的加工则采用五轴数控加工中心(CNC)进行精雕成形,目前国外一流的综合数控加工设备可进行五轴联动加工动作,可以对复杂曲面进行生产加工,在追求表面精度和加工速度高质量的层面上,也实现了在一次装夹过程中即可完成全部的操作工序。但是先进的综合数控加工机床价格过高,采购回报周期长,而国内设备在加工精度上又没有达到同类使用标准,因此高精端的综合数控加工中心成为阻碍国内模具制造业发展的一道屏障。

综上所述,挤压模具的设计制造必须与工模具材料、挤压工艺设备、机(电)加工手段等密切结合起来。但是,国内与国外的挤压模具的技术水平差距还很明显。从模具的使用寿命来看,受限于材料和热处理技术,国内挤压模具的寿命周期约为国外的1/3;在模具加工方法上,国内传统手工加工的占比超过一半,而国外得益于其先进的工业机床,模具加工已经形成产业化,标准化程度超过90%;在后期的使用、维修和仓储管理方面,国内也已开始学习西方实行计算机现代化的管理模式。所以,面对国内对模具的巨大需求,未来工模具加工制造的创新点应集中在新材料开发、特殊结构设计、精密机床应用上,进一步提高国内模具制造水平。

3 7xxx 铝合金挤压方式

铝合金的挤压方式有很多,不同的挤压方式有各自不同的应用范围和特点,7xxx 铝合金管材、板材的挤压方式多以正、反挤压为主,两者的主要区别在于挤压筒内金属的流出方向与挤压杆的运动方向是否相同。正挤压的工作方式是:保持挤压筒的前端固定不动,借助挤压模具的作用,通过挤压杆的压力推动金属坯料从模孔中流出,获得所需制品,正挤压因其设备、工艺简单在国内被广泛使用。我国的正挤压技术比较完善,搭配正挤压技术的设备和辅助设备的体系也十分完整,但由于变形金属表面跟挤压筒内壁存在巨大摩擦,坯料在纵向和横向上的应力状态不同,使得正挤压所需的能量消耗变大,铸锭局部温度变高,因此存在一定的弊端。反挤压由于其金属的流出方向与挤压杆运动方向相反,可以避开坯料与挤压筒之间的摩擦,挤压力较正挤压减少25%~30%,金属变形区比正挤压更为集中,制件整体上的变形更加充分均匀,因此在一些工业发达国家如英国、日本、美国等得到广泛使用[27]。

挤压温度和挤压速度是影响挤压件质量最大的两个因素,无论正挤压还是反挤压,受液压系统和挤压工艺的影响,实际的挤压过程中很难达到对挤压速度的精确控制。一方面,液压泵压力增加会使液压系统的容积率发生变化,产生管路液体渗漏、泵体变形、溢流阀提前打开等问题,最终导致实际液体量少于理论压出量;另一方面,铝合金在挤压过程中的应力–应变状态在不同阶段有不同的特征,受到铝合金材质、挤压比、挤压工艺的影响,挤压制品在模具出口处的速度变化很大[28]。为了实现对速度更为精准的控制,现有的液压系统改进方法主要有: (1)采用并联节流控速方法使液压缸工作后逐渐调大通流截面,进而控制挤压杆的运动速度; (2)采用矢量的变频控制器方法实现挤压速度的闭环控制;(3)采用容积式调速回路方法,无节流阀与溢流阀等器件的安装使用,工作时不需要考虑阀门的密封和泄露问题; (4)由于7xxx 铝合金变形抗力大,挤压速度低,可以采用变量泵与节流阀搭配使用的方法; (5)使用计算机对液压系统模拟调整的方法,平衡各部分流速和压强,利用PLC 电气操控系统,提高挤压精度。

为保证挤压制件沿长度方向上组织和性能的稳定,技术人员在改进正、反挤压工艺的基础上又发明了等温挤压,通过控制模孔附近变形区金属的温度变化保证挤压力和金属流动的稳定性,使模面压力不变,防止制品表面出现周期性裂纹从而获得合格的制件。在实际的挤压生产中用到的等温控制方法有: (1)通过增加模具水冷系统或放置垫片降低模具温度; (2)改变坯料的温度梯度,补偿因变形和摩擦导致热量上升或者制件与模具温差之间的过冷; (3)由于挤压时坯料和设备的各个部分温度都很高,测量和操作起来难度很大,通过计算机优化模拟,平衡各工艺之间的参数,达到制件流出模孔时的温度基本不变。Ketabchi 等[29]基于DEFORM–3D 软件研究了7075 铝合金等温向后挤压工艺在不同挤压温度和挤压速度下对成形过程有效应力/应变分布和成形载荷的影响;李峰等[30]以7075 铝合金为例对超硬铝合金无缝管材的成形温度和挤压速度进行优化调整,在挤压温度为430℃、挤压速度2mm/s 时可以一次性成形大型铝合金无缝挤压管材且表面质量良好。

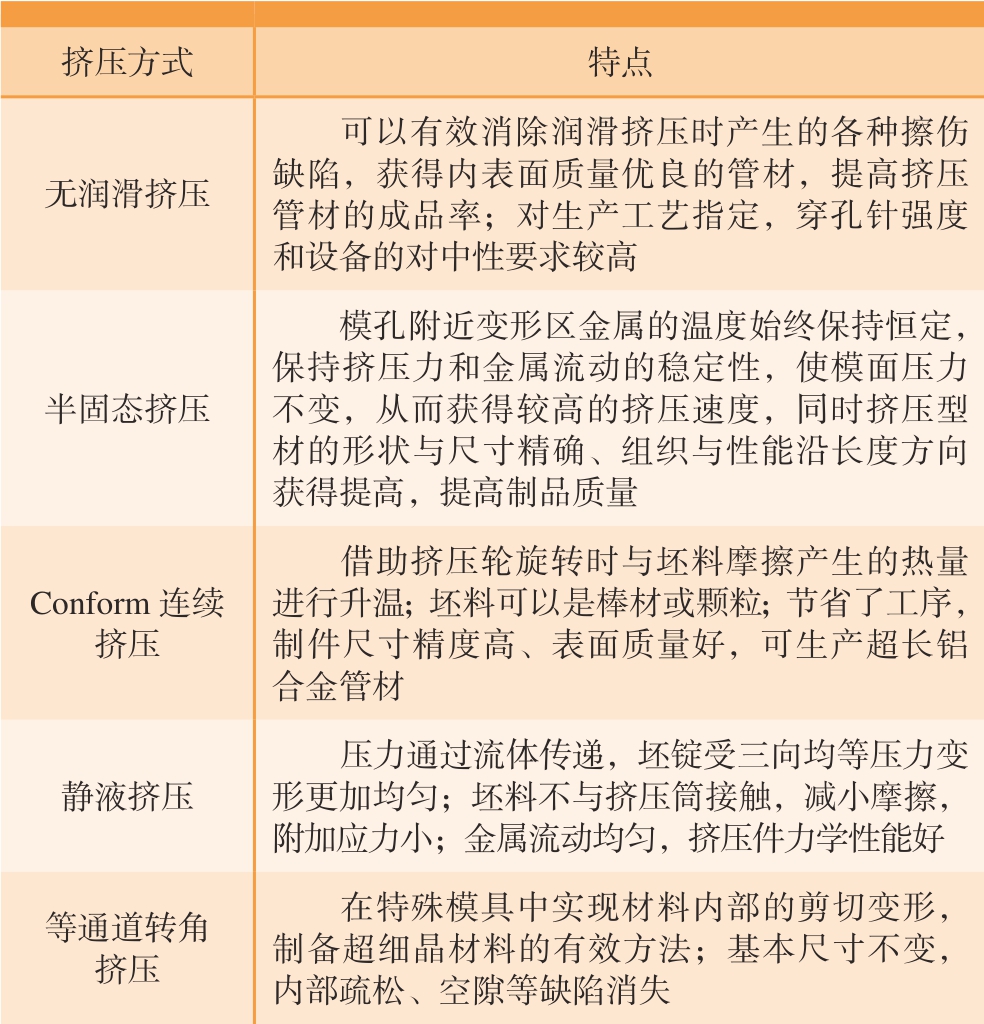

除了在改变挤压温度、挤压速度、挤压比等工艺参数之外,当下单一的生产工艺也越来越多地复合在一起同时进行,以期获得品种多样、性能优异的铝合金挤压型材。康凤等[31]以某回转体构件为对象,在坯料温度400℃、模具温度380℃、2 道次挤压的情况下对某7xxx合金进行等温双向复合挤压成形研究,挤压生产出的铝合金构件充型饱满,外表面无折叠、裂纹等缺陷,微观组织晶粒细小且分布均匀。王自启等[32]采用镦挤与等温挤压相结合的精密成形工艺对某武器装备上 7A04 超硬铝合金薄壁壳体进行加工,制得合格工件的同时提高了材料利用率和生产效率。Xue 等[33]研究了一种径向–反向的挤压工艺并对成形过程进行模拟,金属流动过程如图5所示,相较于传统的反挤压方式,该方法在挤压过程中金属流动平缓,挤压筒底部压力变低。除以上的挤压工艺外,其他的挤压工艺,如无润滑挤压、半固态挤压、Conform 连续挤压、静液挤压等通道转角挤压等方法在一些特殊的挤压制品生产中也会用到。表3列出了5 种典型的铝合金挤压工艺方式及其特点。

表3 5 种典型的铝合金挤压方式及其特点

Table 3 Five typical aluminum alloy extrusion methods and their characteristics

挤压方式特点无润滑挤压可以有效消除润滑挤压时产生的各种擦伤缺陷,获得内表面质量优良的管材,提高挤压管材的成品率;对生产工艺指定,穿孔针强度和设备的对中性要求较高半固态挤压模孔附近变形区金属的温度始终保持恒定,保持挤压力和金属流动的稳定性,使模面压力不变,从而获得较高的挤压速度,同时挤压型材的形状与尺寸精确、组织与性能沿长度方向获得提高,提高制品质量Conform 连续挤压借助挤压轮旋转时与坯料摩擦产生的热量进行升温;坯料可以是棒材或颗粒;节省了工序,制件尺寸精度高、表面质量好,可生产超长铝合金管材静液挤压压力通过流体传递,坯锭受三向均等压力变形更加均匀;坯料不与挤压筒接触,减小摩擦,附加应力小;金属流动均匀,挤压件力学性能好等通道转角挤压在特殊模具中实现材料内部的剪切变形,制备超细晶材料的有效方法;基本尺寸不变,内部疏松、空隙等缺陷消失

图5 一种圆筒型制件径向–反向挤压工艺示意图[33]

Fig.5 Radial-backward extrusion process of a cylindrical part[33]

4 7xxx 铝合金挤压制件微观组织力学性能变化

热挤压变形对于7xxx 铝合金微观组织的影响主要表现在铸态缺陷的改善、晶体粒度的控制、纤维组织的拉长、回复和再结晶。铝合金在挤压加工的过程中始终处于强烈的三向压应力状态,通过改变坯料的挤压道次,可以有效消除铸锭内部缩松缩孔、成分偏析等缺陷,相较于铸造、机加工等方法,其内部组织质量更加致密优良。谢焕[34]对汽车用5052 铝合金进行往复挤压5 道次试验之后,合金抗拉强度和屈服强度分别增大39%、84%;通过控制坯料的变形程度 (挤压比),铸态组织中粗大的等轴晶被打碎,晶粒细化效果明显;对挤压后的铝合金组织进行金相观察,其金属晶粒沿挤压方向被拉长,出现一条条细线形成的纤维组织,具有鲜明的方向性,宏观上表现为材料机械性能得到改善和提高。

在热挤压变形过程中,铝合金组织内部发生动态回复和动态再结晶两种变化。在较低的变形温度和较快的挤压速度下,铝合金组织内部的位错急剧增多,发生塞积和缠结,产生加工硬化,存在较大的变形抗力。随着变形温度的升高,一部分位错率先开始发生攀移或滑移,同时析出相数量减少,开始发生动态回复过程,此时应力增加速度变慢;进一步升高变形温度和降低应变速率时,微观组织中开始出现一些新的等轴晶,开始发生动态再结晶过程,金属变形进入稳流状态。Rokni 等[35]通过热压缩试验研究了7075 铝合金在不同高温和应变速率的变形条件下的微观组织演变规律,提出了各种连续和非连续的不同动态再结晶机制。Sun 等[36]研究了热压缩过程中挤压态7075 铝合金的软化机制,分析了变形条件和第二相颗粒对组织演变的影响。张显峰等[37]通过单向等温热压缩试验对挤压态的7A85 铝合金进行研究,发现在热挤压变形的过程中发生着加工硬化与动态回复和再结晶相互竞争的过程。但是实际挤压生产中并不是温度越高,速度越慢,挤压效果就越好,当温度过高时,晶粒的生长速度变快,容易产生粗化,同时挤压速度过低,则生产效率变慢。不同品质的铝合金具有不同的热加工条件,实际生产中,7xxx 高强韧铝合金的热挤压温度范围在400~460℃,变形速度范围在≤5m/min内可以获得质量较好的挤压制品。

在力学性能的表达上,相较于轧制、锻造等方法,经过挤压后的7xxx 铝合金制品在沿挤压方向的综合性能更好。鲍文科等[38]对某7xxx 铝合金热挤压试验后发现合金的抗拉强度达到了407MPa,比铸态合金提高了104.5%。卢苹苹等[39]采用双通道等径角对7003 铝合金的挤压速度进行研究,当挤压速度为25mm/min 时,一道次挤压后伸长率最小;经二道次挤压后的强度以及显微硬度在挤压速度为25~35mm/min 时均达到了最大值。在实际挤压过程中,铝合金制件的断后伸长率随挤压速度的增加会呈现降低的趋势;随着挤压道次的增加,材料的抗疲劳性能、显微硬度会得到提升,断裂韧口区间减小。这是因为挤压速度增大,材料内部的变形组织来不及回复,产生加工硬化,合金组织内部存在较大应力造成硬度上升;多道次的挤压消除坯料内部的组织缺陷,细化晶粒,达到细晶强化。同时,改变挤压比可以实现铝合金铸锭的宽展挤压,相较于轧制,一方面可以避免材料的开裂倾向,另一方面,获得制品的截面形状更加多样,配合后续的双级时效热处理制度,使用7085铝合金生产的壁板能够保证合金强度下降变化很小并大幅度提高合金的抗应力腐蚀性能。

5 结论

(1)针对大规格高品质的7xxx 铝合金铸锭生产工艺,采用电磁搅拌和超声波搅拌是对熔炼金属不产生污染的两种常用物理方法,工业上应进一步推广应用,但受限于结晶器等核心装置的研制水平,我国与国外的制造能力还有很大不足。对于超高强铝合金材料的制备,现有的喷射成形工艺生产的铝合金铸锭只能进行小件生产,改进喷射装置、增加喷压、控制射流稳定和调控液滴形态是实现大规格高质量的7xxx 铝合金铸锭制备新的方向。

(2)大型挤压机的加工能力决定了7xxx 铝合金的使用状况。航空用高强韧铝合金壁板朝着更宽 (>2000 mm)的方向发展,传统的圆挤压筒加工过程中挤压比大,铝合金挤压变形困难,发展扁挤压筒技术成为一种新的方法。同时,单一结构的挤压机已经越来越不能适应新的需求,改进挤压筒结构、坯料运动方式、液压操控系统精确度是实现铝合金制品多样化的迫切需求。

(3)模具的生产制造技术并不是一个独立的学科,铝合金挤压模具失效主要集中在热裂纹和磨损,占失效模具总数的90%。未来挤压模具的制造需要与铝合金挤压工艺、模具钢材料、加工中心和计算机技术共同进步。

(4)铝合金制品的发展正向着大型化、薄壁化、整体化和高精化方向发展,铝合金的挤压方式、方法也在向着连续化、自动化和专业化延伸。世界各国大力发展反向挤压技术,已经研制了一些结构特殊的反向挤压机,未来实现反向挤压过程中坯料氧化皮的自动清理、挤压筒和堵头的同步运动,保证坯料的梯度加热和模具自动装卸循环过程,将为铝合金等速、等温、反向挤压技术的发展奠定基础。

[1] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials & Design, 2014, 56: 862–871.

[2] 姬浩. 7000 系高强铝合金的发展及其在飞机上的应用[J].航空科学技术, 2015, 26(6): 75–78.

JI Hao. Development and application of 7000 high strength aluminum alloys on airplane[J]. Aeronautical Science & Technology, 2015, 26(6):75–78.

[3] JENSRUD O. High strength aluminium alloys extrusions—A review of the thermo-mechanical-process in high performance profile manufacturing[J]. Key Engineering Materials, 2011, 491: 11–18.

[4] 吕宝元, 刘煌萍, 黎柏松, 等. 特种铝及铝合金型材和管材的发展现状与趋势[J]. 铝加工, 2017(5): 40–44.

LÜ Baoyuan, LIU Huangping, LI Baisong, et al. Development situation and trend of special aluminum and aluminum alloy profile and pipe[J]. Aluminium Fabrication, 2017(5): 40–44.

[5] 王国军, 王祝堂. 铝合金在中国民用航空器上的应用[J]. 轻合金加工技术, 2017, 45(11): 1–11.

WANG Guojun, WANG Zhutang. Application of aluminum alloy on China’s civil aircraft[J]. Light Alloy Fabrication Technology, 2017,45(11): 1–11.

[6] 岳书华. C919 大飞机 十年磨剑 首飞成功[J]. 军工文化,2017(5): 12–13.

YUE Shuhua. C919 first flight in ten years[J]. Military Industry Culture, 2017(5): 12–13.

[7] 侯世忠. 舰船用铝合金的研究与应用[J]. 铝加工, 2019(5):4–8.

HOU Shizhong. Research and application of aluminum alloy for ships[J]. Aluminium Farbication, 2019(5): 4–8.

[8] 戴有涛. 铝合金石油钻探管的生产工艺方案选择[J]. 有色金属加工, 2019, 48(3): 37–41.

DAI Youtao. Selection of production process for aluminum alloy oil drilling pipe[J]. Nonferrous Metals Processing, 2019, 48(3): 37–41.

[9] 刘思德, 梁庆新, 吴朋飞, 等. 高铁列车车厢中樑用铝合金型材的生产技术[J]. 福建冶金, 2018, 47(1): 30–32.

LIU Side, LIANG Qingxin, WU Pengfei, et al. Production technology of aluminium alloy profiles for carriage center sill of highspeed train[J].Fujian Metallurgy, 2018, 47(1): 30–32.

[10] 高安江, 刘平礼, 王明坤, 等. 铝合金挤压型材在轨道交通中的应用及技术标准[J]. 世界有色金属, 2017(7): 1–3.

GAO Anjiang, LIU Pingli, WANG Mingkun, et al. Application and technical standard of aluminum alloy extruded profiles in the rail transportation field[J]. World Nonferrous Metals, 2017(7): 1–3.

[11] 韩鹏展, 陈文泗, 罗铭强, 等. 软铝合金快速挤压的特点、基本条件与关键技术[J]. 铝加工, 2015(4): 32–36.

HAN Pengzhan, CHEN Wensi, LUO Mingqiang, et al. Characteristics,basic condition and key technology of quick hot extrusion for soft aluminum alloy[J]. Aluminium Fabrication, 2015(4): 32–36.

[12] 吴海旭, 李洪林, 杨丽, 等. 超大规格铝合金挤压型材生产技术及应用[J]. 铝加工, 2019(5): 9–11.

WU Haixu, LI Honglin, YANG Li, et al. Production technology and application of extra-large aluminum alloy extrusion profiles[J].Aluminium Farbication, 2019(5): 9–11.

[13] BENEDYK J C. Review of past innovations and recent improvements in aluminum extrusion from alloy to process development[J].Light Metal Age, 2011, 69(2): 6–18.

[14] 王其周, 曹艳伟. 7005 铝合金挤压管材开裂原因[J]. 轻合金加工技术, 2019, 47(10): 25–27.

WANG Qizhou, CAO Yanwei. Cause analysis of cracking of 7005 aluminum alloy extruded pipe[J]. Light Alloy Fabrication Technology,2019, 47(10): 25–27.

[15] 易雪雄. 7xxx 铝合金电磁搅拌铸造流场的数值模拟及试验研究[D]. 长沙: 中南大学, 2012.

YI Xuexiong. Numerical simulation and experiment study of the fluid flow in electromagnetic stirring casting of 7xxx aluminium alloy[D].Changsha: Central South University, 2012.

[16] 张衬新. 电磁搅拌技术在铜管连铸生产中的应用进展[J].有色冶金设计与研究, 2016, 37(2): 31–33.

ZHANG Chenxin. Application and improvement of technology of electromagnetic stirring in continuous casting production of copper tube[J]. Nonferrous Metals Engineering & Research, 2016, 37(2): 31–33.

[17] 王洪斌, 黄进峰, 杨滨, 等. Al–Zn–Mg–Cu 系超高强度铝合金的研究现状与发展趋势[J]. 材料导报, 2003, 17(9): 1–4, 15.

WANG Hongbin, HUANG Jinfeng, YANG Bin, et al. Current status and future directions of ultrahigh strength Al–Zn–Mg–Cu aluminum alloys[J]. Materials Review, 2003, 17(9): 1–4, 15.

[18] 虞红春,龚静,张宁,等.Al–Zn–Mg–Cu 系超高强铝合金的研究进展[J].世界有色金属, 2013(S1): 268–271.

YU Hongchun, GONG Jing, ZHANG Ning, et al. Progress in research on ultra high strength Al–Zn–Mg–Cu alloy[J]. World Nonferrous Metal, 2013(S1): 268–271.

[19] 纪冬冬, 朱明超, 董阳. 铝合金挤压工艺技术[J]. 硅谷,2011(19): 49.

JI Dongdong, ZHU Mingchao, DONG Yang. Extrusion technology of aluminum alloy[J]. Silicon Valley, 2011(19): 49.

[20] 张君,成小乐,杨建,等.中国重型挤压/锻造设备发展现状与趋势[C]//第十五届全国塑性工程学会年会. 济南, 2017.

ZHANG Jun, CHENG Xiaole, YANG Jian, et al. Present situation& tendency of chinese heavy extrusion and forging equipment development[C]//The 15th Annual Meeting of National Seciety of Plastic Engineering. Jinan, 2017.

[21] 贾林. 铝合金挤压成形模具技术及研究[J]. 工程技术研究,2018(8): 8–9.

JIA Lin. Technology and research of aluminum alloy extrusion die[J]. Engineering and Technological Research, 2018(8): 8–9.

[22] 盛春磊. 我国有色金属挤压装备现状及技术创新与发展趋向[J]. 轻合金加工技术, 2012, 40(1): 12–17.

SHENG Chunlei. Situation technology innovation and development trend of extrusion equipment for nonferrous metal in China[J]. Light Alloy Farbication Technology, 2012, 40(1): 12–17.

[23] 张君, 侯永超, 薛菲菲, 等.高性能轻质铝型材有效摩擦挤压新工艺核心技术研究与应用[J]. 重型机械, 2020(6): 1–7.

ZHANG Jun, HOU Yongchao, XUE Feifei, et al. Research and application of new effective friction extrusion technology for high performance lightweight aluminium profile[J]. Heavy Machinery,2020(6): 1–7.

[24] 张洪辉, 隋荣勃, 王坤. 铝合金挤压模具寿命影响因素[J].中国有色金属, 2013(3): 66–67.

ZHANG Honghui, SUI Rongbo, WANG Kun. Influencing factors of aluminum alloy extrusion die life [J]. China Nonferrous Metals, 2013(3):66–67.

[25] 王宇鑫, 张瑜, 杨颖, 等.铝合金挤压成形模具技术及研究进展[J]. 金属功能材料, 2011, 18(4): 77–80

WANG Yuxin, ZHANG Yu, YANG Ying, et al. Extrusion die technology and research evolution for aluminum alloy[J]. Metallic Functional Materials, 2011, 18(4): 77–80.

[26] 李勇. 热处理对模具钢组织性能的影响[D]. 郑州: 郑州大学, 2010.

LI Yong. Effect of heat treatment on microstructure and mechanical properties of mould steel[D]. Zhengzhou: Zhengzhou University, 2010.

[27] 朱永博. 7075 铝合金挤压工艺及变形行为研究[D]. 南昌:南昌大学, 2017.

ZHU Yongbo. Study on extrusion process and deformation behavior of 7075 aluminum alloy[D]. Nanchang: Nanchang University, 2017.

[28] 韩泓. 铝挤压机挤压速度控制[J]. 锻压技术, 2012, 37(2):103–105.

HAN Hong. Extruding speed control of aluminum extrusion press[J]. Forging & Stamping Technology, 2012, 37(2): 103–105.

[29] KETABCHI M, MOHAMMADI H, IZADI M. Finiteelement simulation and experimental investigation of isothermal backward extrusion of 7075 Al alloy[J]. Arabian Journal for Science and Engineering, 2012, 37(8): 2287–2296.

[30] 李峰, 林俊峰, 李超, 等. 超硬铝合金无缝管材挤压成形工艺优化[J]. 中南大学学报(自然科学版), 2011, 42(10): 3020–3025.

LI Feng, LIN Junfeng, LI Chao, et al. Optimization based on extrusion for seamless tube of super hardness aluminum alloy[J]. Journal of Central South University (Science and Technology), 2011, 42(10): 3020–3025.

[31] 康凤, 胡传凯, 舒大禹, 等. Al–Zn–Mg–Cu 系超高强铝合金等温复合挤压研究[J]. 精密成形工程, 2010, 2(5): 17–19, 30.

KANG Feng, HU Chuankai, SHU Dayu, et al. Research on isothermal multiple-extrusion of Al–Zn–Mg–Cu superduralumin[J].Journal of Netshape Forming Engineering, 2010, 2(5): 17–19, 30.

[32] 王自启, 伍太宾, 唐全波. 7A04 超硬铝合金壳体的精密成形工艺研究[J]. 热加工工艺, 2019, 48(13): 106–108, 112.

WANG Ziqi, WU Taibin, TANG Quanbo. Study on precision forming technology of 7A04 super-hard aluminium alloy shell body[J].Hot Working Technology, 2019, 48(13): 106–108, 112.

[33] XUE Y, BAI B, CHEN S, et al. Study on processing and structure property of Al–Cu–Mg–Zn alloy cup-shaped part produced by radial-backward extrusion[J]. The International Journal of Advanced Manufacturing Technology, 2018, 95(1–4): 687–696.

[34] 谢焕. 往复挤压工艺对汽车用5052 铝合金性能的影响[J].轻合金加工技术, 2017, 45(2): 29–32, 41.

XIE Huan. Effects of reciprocating extrusion on properties of 5052 aluminum alloy for automobile[J]. Light Alloy Fabrication Technology,2017, 45(2): 29–32, 41.

[35] ROKNI M R, ZAREI-HANZAKI A, ROOSTAEI A A, et al. An investigation into the hot deformation characteristics of 7075 aluminum alloy[J]. Materials & Design, 2011, 32(4): 2339–2344.

[36] SUN Z C, ZHENG L S, YANG H. Softening mechanism and microstructure evolution of as-extruded 7075 aluminum alloy during hot deformation[J]. Materials Characterization, 2014, 90: 71–80.

[37] 张显峰, 陆政, 赵钊, 等. 挤压态7A85 铝合金高温热变形显微组织演变[J]. 湖南大学学报(自然科学版), 2017, 44(6): 7–11.

ZHANG Xianfeng, LU Zheng, ZHAO Zhao, et al. Microstructure evolution of as-extruded 7A85 aluminum alloy during high temperature deformation[J]. Journal of Hunan University (Natural Sciences), 2017,44(6): 7–11.

[38] 鲍文科, 高世阳, 刘均波, 等. 热挤压及固溶对Al–7Zn–2.5Mg–2.5Cu 高强铝合金组织与性能的影响[J]. 热加工工艺, 2020,49(19): 105–107.

BAO Wenke, GAO Shiyang, LIU Junbo, et al. Effects of hot extrusion and solid solution on microstructure and properties of Al–7Zn–2.5Mg–2.5Cu high strength aluminum alloy[J]. Hot Working Technology,2020, 49(19): 105–107.

[39] 卢苹苹, 史庆南, 唐广波, 等. 挤压速度对双通道等径角挤压7003 铝合金力学性能的影响[J]. 金属热处理, 2014, 39(5): 74–76.

LU Pingping, SHI Qingnan, TANG Guangbo, et al. Effects of extrusion speed on mechanical properties of 7003 aluminum alloy by D–ECAP[J].Heat Treatment of Metals, 2014, 39(5): 74–76.