现代大型民用、军用飞机具备了越来越多的先进功能。飞机从第二次世界大战后的机械助力传动控制发展为目前普遍采用的电传飞控控制,从早期的双28V直流供电系统发展为广泛采用的高效115V交联供电系统和新一代的高压直流供电系统,从雷达测距器发展为多普勒雷达、无源相控阵雷达和有源相控阵雷达[1]。飞机机载系统越来越复杂,系统与系统之间的功能交联、逻辑控制越来越多,系统架构的耦合程度越来越高。随之而来的是越来越多的飞机安全事故归因于飞机设计与制造过程中产生的技术隐患缺陷和制造质量问题。20世纪80年代后期,相关部门注意到多起飞行安全事故是因飞机机载系统,特别是其中的电气线路互联系统(Electrical wiring interconnection system, EWIS )失效造成的[2]。在飞机可靠性领域中,这些问题被归结为共因失效问题,指飞机的余度设计或独立性设计被规避、无效化的事件或故障[3]。20世纪90年代,欧美航空业和学界基于飞机设计制造的特点,构建了航空推荐实践标准SAE ARP4761用于指导机载系统的安全性评估,应用共因失效分析,特别是共因失效分析中的区域安全性分析(Zonal safety analysis,ZSA)对飞机机载系统的安装情况进行分析,减少物理性集成不当引起的飞机功能失效、可靠性降低等问题。由于区域安全性分析最初是作为设计研制过程中的安全性分析工具,在20世纪90年代主要基于飞机物理样机或首架原型机总装完成后开展工作[3–4]。在后续数字化设计制造全面推广后,区域性安全分析更多地集中在飞机产品详细设计阶段基于数字样机的多专业协调方面,而在飞机总装阶段,特别是飞机批量生产后较少见到进行区域安全性分析的报道与文献[5]。现代大型飞机总装工艺流程复杂,工艺要求涉及的专业、学科多,影响实物装机质量的操作因素和飞机舱位环境的危险源因素也多[6–8]。在飞机总装工艺过程中适当地、阶段性地引入区域安全性分析的理念,以结构化的方式开展装机机载系统技术符合性检查来降低后续系统工作质量问题和飞行安全风险是十分必要的。

1 区域安全性分析的作用和特点

传统上,飞机系统的安全性分析主要基于各系统技术原理开展,这一方法没有充分认识到飞机系统物理性集成,即系统管网、电网、设备的安装对于多系统的重要内在影响。因此,区域性安全分析被引入作为一种专门针对飞机单个部件、子系统、系统的安装,以及基于它们之间相邻空间区域的交联影响的一种分析方法。区域安全性分析推荐在飞机的每个区域开展,而这些区域在飞机设计上可以对应某一个飞机舱位或多个相邻的舱位,如图1所示[9]。飞机在早期设计时已经按照类似图1的方式,将内部区域划分为若干个舱位。这些舱位大多按照对应的飞机功能或所安装的系统部件进行命名,如雷达舱、前起落架舱、机身油箱舱。区域安全性分析基于舱位区域分步进行,同时在设计过程中对维修性、维护性就行评估[10]。

图1 F–35B飞机典型舱位分布示意

Fig.1 Example of typical F–35B bay layout

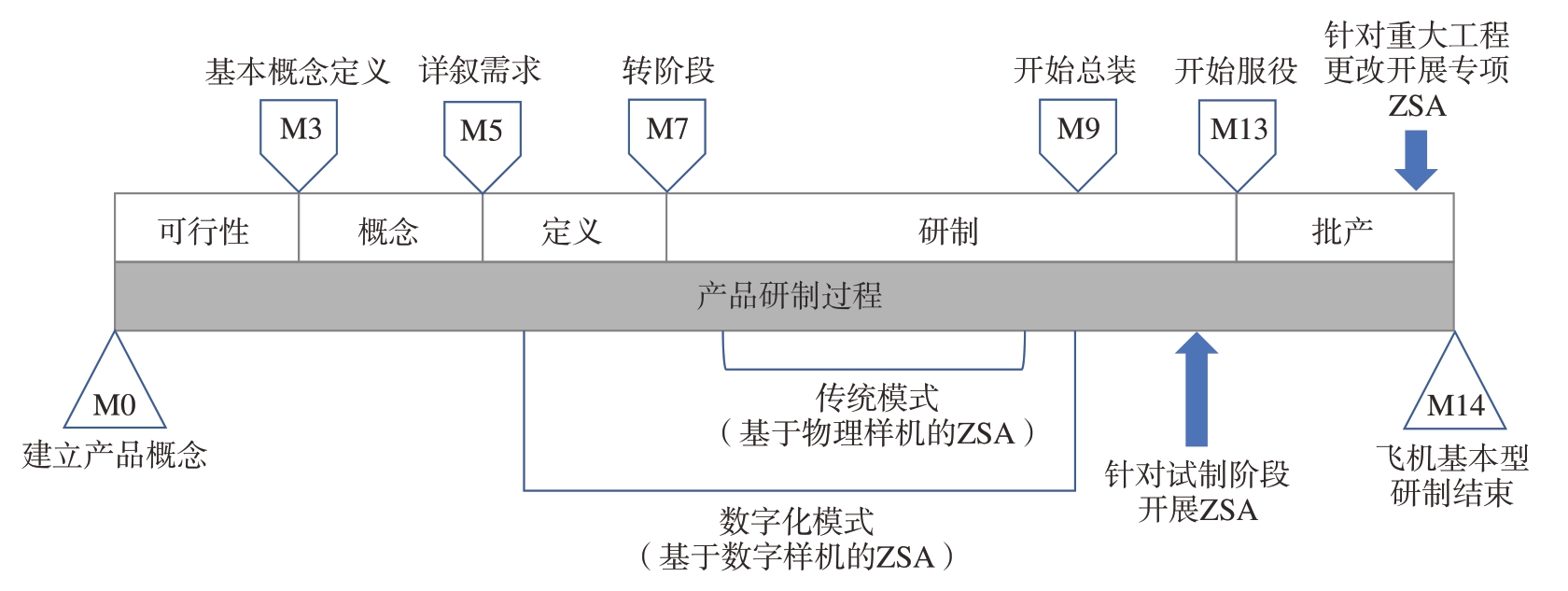

区域安全性分析要求覆盖新飞机研制的完整阶段,或在出现重大工程更改时开展专项检查。如果按照空客公司的产品全生命周期模型[11],区域安全性分析随着产品研制过程推进的各阶段分步实施,如图2所示。目前的区域安全性分析主要覆盖了从产品定义“M5详叙需求”到研制中后期“M9开始总装”;而在飞机实物制造中,区域安全性分析主要集中在飞机总装装配试制阶段的首批首架、每一批次首架飞机,以及批产后重大工程更改的首架飞机。

2 区域安全性分析的内容和研究方向

2.1 实施内容

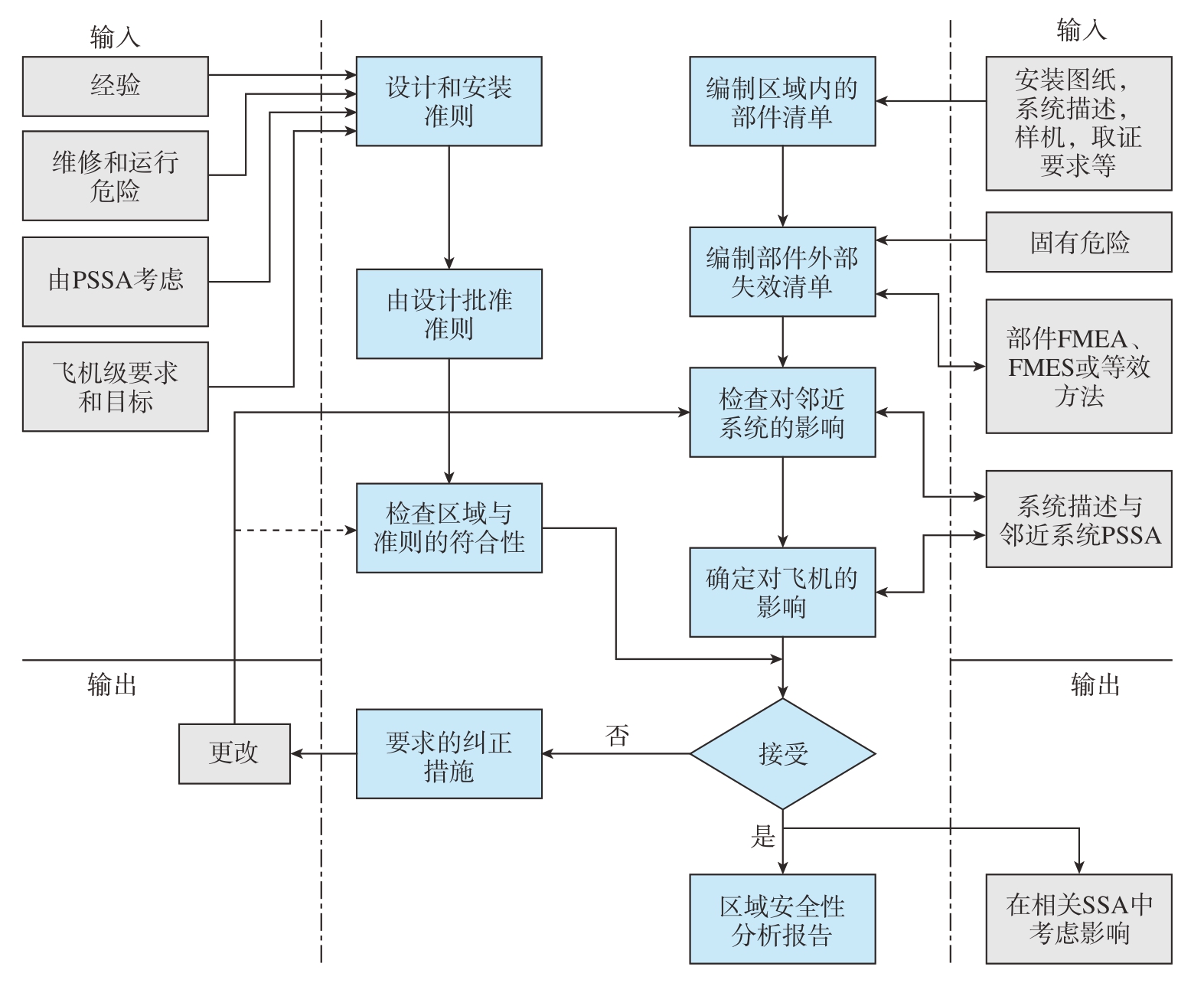

通用的区域安全性分析的主要工作内容依次包括(1)划分并定义待分析区域; (2)列出各区域内系统和设备清单; (3)利用系统和设备本身的可靠性分析数据(如故障模式、影响及危害性分析FMEAC (Failure mode,effects & criticality analysis)结果); (4)制定分析准则; (5)进行检查分析; (6)迭代改进设计; (7)形成报告[12]。而SAE ARP4761在此基础上更进一步明确和细化了区域安全性分析的输入内容,如图3所示[3]。

从SAE ARP4761的推荐实践中可以看到,输入部分既包括了工程类的整机规格要求、安装图纸、系统功能描述、样机、取证合规要求,也包括了可靠性设计的固有危险源、部件和子系统失效模式结果、维护维修风险、初步系统安全性评估(Preliminary system safety assessment,PSSA)的内容。值得注意的是,工程经验作为一项重要输入进入了SAE ARP4761推荐实践标准。

2.2 研究与应用方向

如图2所示,从目前区域安全性分析开展的主要阶段和实施方式可以看出,早期设计阶段并未被覆盖,这与SAE ARP4761中要求在产品研制过程全覆盖的要求不符。很多高校、研究机构、飞机设计部门尝试能够尽可能早地开展区域安全性工作。如2012年Chiesa等[13]尝试利用ZSA在概念设计阶段提前对飞机系统布局架构进行评估。英国克兰菲尔德大学2018年提出了面向飞机系统和结构早期设计的ZSA改进方法[5]。波音公司也对在早期设计阶段应用ZSA进行了探索[14]。

在1996年SAE ARP4761提出时,飞机数字化设计制造还未全面推行,存在推荐实践对现在全数字化模式下的应用指导性不强的问题。这一方向的研究与应用主要集中在探索区域性分析与飞机数字化设计的集成方面,如空客公司在A380项目上进行了基于数字样机的多系统分区域协调设计[15]; 2018年英国克兰菲尔德大学在NASA N3–X项目上进行了早期系统布局与地面维护接口协调[5]。

虽然从图2中可以看出区域安全性分析在飞机总装试制阶段专项进行,但随着现代飞机机载系统的交联程度和耦合程度的进一步提升,在批产阶段飞机总装复杂环境中仍然存在大量固有的危险源因素, 如供应链波动造成的临时工艺流程调整和临时生产计划变更带来的飞机安装质量不稳定,对飞机后续系统正常工作造成的隐患较以前显著提高。区域安全性分析的目的、核心思想、结构化方法在批产阶段仍具有重要的借鉴意义。在这一方向的研究应用上,目前国内开展很少。国内更多的研究集中在飞机设计阶段对SAE ARP4761推荐实践的本地化适配,以及可靠性工程方面的优化算法等[4,9,12,16–17]。本文主要面向飞机总装的复杂环境和安装工艺流程,尝试采用区域安全性分析的核心逻辑和结构化方法,在总装工艺过程中探索区域安全性分析实施的技术路径、具体场景,故对图3中区域安全性分析主工作流程与可靠性工程(如PSSA、FTA (Fault tree analysis,故障树分析)、FMEA、FMECA等)的迭代交互部分不做详细讨论。

图2 区域安全性分析在飞机产品全生命周期中的应用

Fig.2 Implementations of zonal safety analysis to aircraft full product life cycle

图3 SAE ARP4761中的区域安全性分析过程

Fig.3 ZSA Process from SAE ARP4761

3 飞机总装的区域安全性分析场景设计

基于对当前区域安全性分析在飞机产品研制全生命周期中的应用情况,特别是飞机总装批产阶段对装机物理部件、子系统、系统集成质量的需求,按照SAE ARP4761中的推荐工作步骤,首先从区域安全性分析的输入之一的总装过程的危险源识别着手,同时制定面向飞机总装过程的区域定义策略与工艺流程介入策略。然后将区域安全性分析的普遍原则、技术机理、结构化方法与飞机总装批产的工艺技术活动进行整合,构建具体的应用技术路径和工艺设计场景。本节以机载电源系统在飞机总装阶段的技术活动、工艺过程为例展示了这一应用场景,解释了产品特性在多个技术活动各环节间的传递过程。

3.1 飞机总装过程危险源识别

区域安全性分析可以判断是否有非法的、不允许的系统“交联”出现在装机零件、装配组件、机载设备、子系统与系统之间,而所有的这些交联关系都是基于它们的物理安装位置和邻近空间的技术依赖关系。由于飞机总装过程本质上是一个机载系统物理性集成逐渐增多、飞机功能性集成阶段分级验证的过程[18],飞机总装的大部分工艺过程对于系统功能来说都处于该功能的中间状态或临时状态。一般来说,这种中间的、临时的状态所存在的危险源因素包括以下4个方面。

(1) 管路系统失效造成的泄漏或性能降低。如液压管路密封性状态不完整、作动器工作过程中管路泄漏、管路安装过程损伤或缺陷、系统多余物等。

(2) 电网系统失效造成的开路或短路与性能降低。如电网连接不完整、EWIS连接件故障或失效、EWIS安装损伤、电气线束折弯过度、电气连接件端面污损或多余物等。

(3) 高能耗设备、潜在的高温源造成的失效与隐患。如机头防冰传感器意外加温、电气线束过于靠近飞机其他热源(发动机引气系统、环境控制引气子系统)等。

(4) 潜在的运动部件风险。如由安装或多余物造成的飞机副翼和舱门逻辑异常、起落架控制逻辑异常、飞机操纵系统逻辑异常等。

上述危险源因素轻则造成飞机某一区域内的毗邻装机系统部件或结构(如飞机油箱)损坏,严重的直接影响试飞地面工作与飞行试验安全。另外,由于飞机的每个舱位布置了大量的、来自多个不同系统的部件和设备,而飞机总装过程中可供人操作的空间往往受限,人的安装操作失误往往伴随着或加剧了上述可能的危险源因素。这些都是在产品设计阶段在物理样机或数字样机中很难解决的问题。

3.2 面向飞机总装的场景设计

3.2.1 区域定义策略

划定飞机的各个区域是区域安全性分析的首要准备工作。在飞机总装阶段,可以借鉴前期飞机设计过程中的分区系统布局协调结果,在飞机舱位定义的基础上,按照总装工艺流程中的技术依赖关系特点识别舱位内系统装机部件、设备的复杂程度和毗邻舱位的复杂程度,完成ZSA区域的定义。

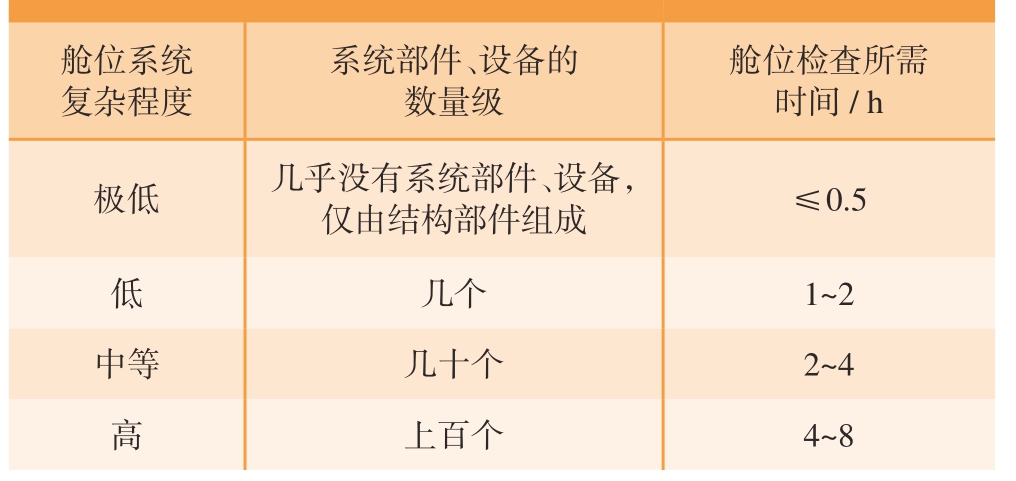

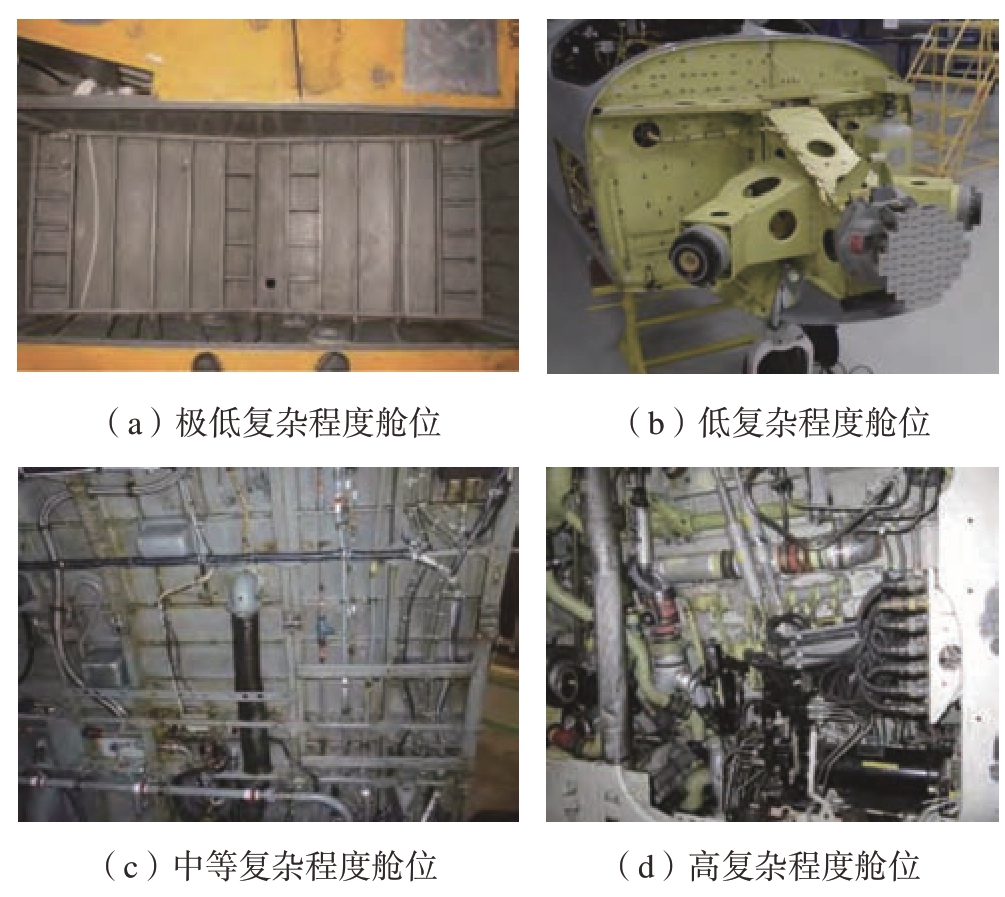

图4显示了从极低复杂程度到高复杂程度各种典型的飞机舱位系统装机和交联的情况,其具体定义归纳如表1所示。在飞机总装的工程实践中,按照舱位与相毗邻舱位内部具体的复杂程度、安装的系统数量、预计检查所需的工作时间,以及舱位内、舱位之间的交联关系多少,综合确定若干个有着明确工艺技术界面的区域。

表1 舱位内系统复杂程度定义

Table 1 Definition of complexity levels for systems in a bay

舱位系统复杂程度系统部件、设备的数量级舱位检查所需时间/ h极低 几乎没有系统部件、设备,仅由结构部件组成 ≤0.5低几个 1~2中等 几十个 2~4高上百个 4~8

图4 飞机舱位系统装机复杂程度典型示例

Fig.4 Typical examples of systems installation complexities in aircraft bays

3.2.2 区域安全性分析介入工艺流程的策略

飞机总装是一个物理性集成逐渐增多的过程。无论是之前的基于物理样机的区域安全性分析,还是目前基于数字样机、早期生产试制的飞机的区域安全性分析,都是在系统安装完整的最终状态下进行的。然而,在工程实践中受限于飞机舱位的空间尺寸、机载系统的安装位置的约束关系,在一些高复杂程度的舱位中,系统导管、电缆线束呈多层排布、有序交错的状态。很多舱位中,一旦所有系统安装完成,待进行区域安全性检查的对象已经不可视、不可达。飞机发动机舱就是这种情况的典型例子,一旦发动机舱完整安装到位,舱位内的飞机发动机装置、传动附件机匣及其配套的发电机、液压泵将极大影响发动机舱其他区域所安装系统部件和设备的检查。另外,要在飞机总装批产阶段借鉴区域安全性分析的结构化分析方法,逐渐地、分层级地降低飞机总装主工艺过程中的安装与试验风险,也需要在机载系统的安装规模和数量达到一定程度,或安装阶段的重大工艺流程节点完成时进行。这样,区域安全性分析才能起到有效管控复杂系统集成风险、有效评价安装交联关系的作用。因此,在确定区域安全性分析在飞机总装主工艺流程中的介入节点策略上,遵循“完整性优先、可达性约束”的原则,即在尽可能保证舱位安装系统完整性最大化的前提下,保证必需的区域安全性分析的可视性、可达性、可操作性,以便分析过程的及时记录。结合目前广泛采用的飞机总装脉动生产线工艺流程,将区域安全性分析与重大工艺流程节点同过程开展,并对分析输出进行适当剪裁后,典型的区域安全性分析节点如下:

(1) 系统管网、电气网络安装完成后;

(2) 发动机安装前;

(3) 安装驾驶员座椅前;

(4) 整机交付顾客代表检查前。

3.3 区域安全性分析与飞机总装技术活动的集成场景

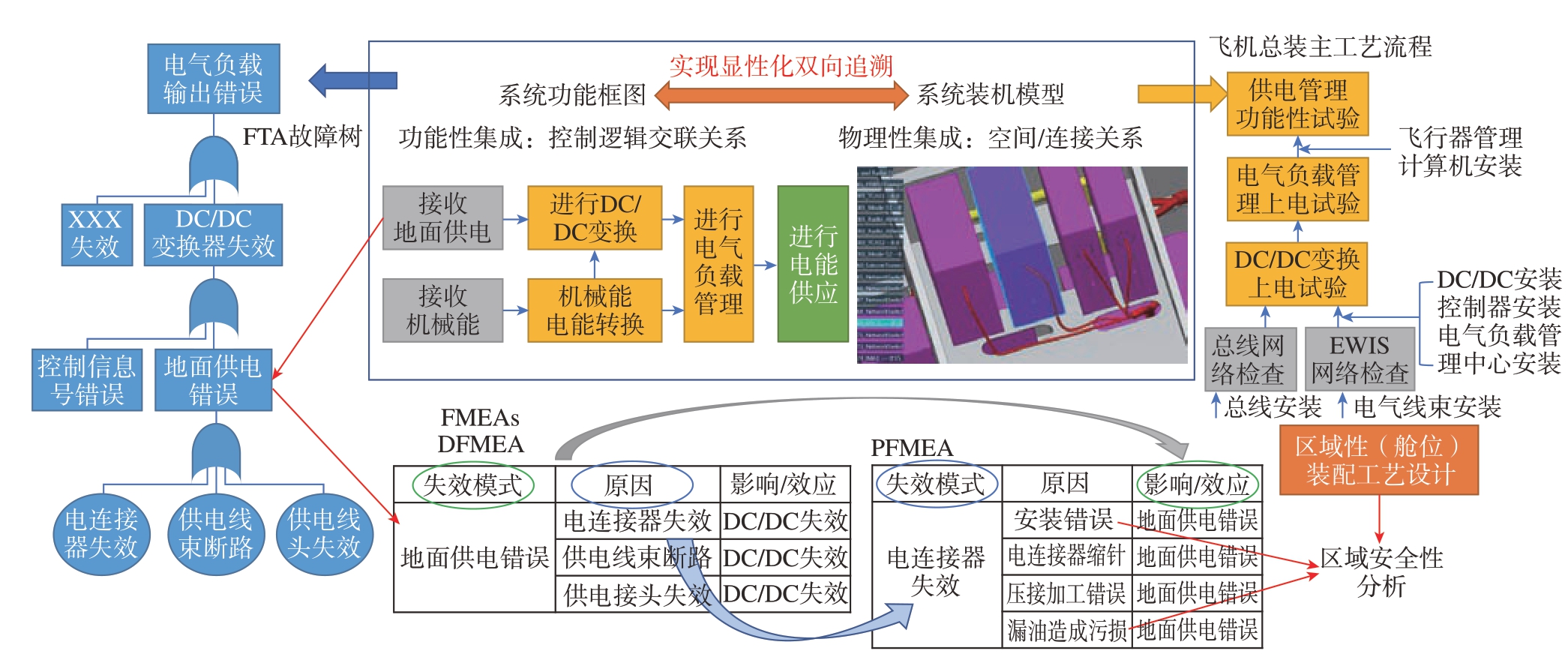

从图2所示的产品生命周期模型的研制阶段中后期开始,区域安全性分析开始逐渐覆盖飞机总装工艺设计、总装试制、总装批产过程的各种技术活动、生产活动。由于飞机产品的工程数据源按照系统集成的类别,可以分为基于安装图纸 、三维装配模型的物理性集成信息,与基于系统描述、逻辑框图、测试文档的功能性集成信息,结合图3中区域安全性分析的其他所需输入信息(如固有危险、FMEA),可以将飞机总装阶段的区域安全性分析与总装工艺设计进行集成(图5)。

图5 区域安全性分析与飞机总装技术活动的集成

Fig.5 Integrating ZSA with aircraft final assembly technology activities

在图5中,系统功能框图代表了产品功能性集成所需的重要信息。这里以简化的飞机电源系统功能框图为例,可以将其中接收地面供电与电源系统的FTA故障树分析进行关联,并进一步基于FTA结果开展从设计FMEA到工艺FMEA的分析。在这个例子里,FTA里的“地面供电错误”是设计失效模式与影响分析(Design failure mode and effects analysis,DFMEA)的失效模式,也是过程失效模式与影响分析(Process failure mode and effects analysis,PFMEA)中的影响/效应;而DFMEA电连接器失效的原因是PFMEA中的失效模式。可以看到,造成PFMEA电连接器失效的安装错误、电连接器缩针、压接加工错误、漏油造成污损这些问题的原因对应于前文中的飞机总装固有危险源,也是区域安全性分析的重要输入之一。

从图5右侧的系统装机模型开始,是基于产品物理性集成信息,结合功能框图、测试需求节点形成的飞机总装安装与试验主工艺流程。在开始总装生产之前的工艺设计过程中,区域安全性分析与基于舱位、多系统专业综合协同的数字化装配仿真同过程进行,即在虚拟环境下的面向装配验证、人机工程的分析。这些仿真结果与基于舱位的系统部件和设备清单一同,在批产阶段可以有效支撑前文飞机总装阶段性区域安全性分析工作,是其另一重要输入。

4 结论

本文从区域安全性分析的目的和特点出发,结合产品全生命周期模型下飞机总装活动的集成特点、风险控制需求,重点介绍了区域安全性分析与飞机总装集成的场景设计,包括分析区域的定义策略、介入工艺流程的策略,以及与总装技术活动集成的场景。通过借鉴区域安全性分析的核心思想、结构化方法,在产品研制后端的工艺设计、制造执行过程中对分析输出进行适当剪裁,适配了飞机总装复杂环境对系统装配质量、功能实现的有效风险控制,能较好地应对新一代飞机总装过程中危险源对制造集成、大批量生产的挑战。这一探索正在与行业内积极推进的正向产品研制、正向工艺设计进行有效结合,是未来飞机总装物理性有效集成、功能性有效验证的重要保障。

[1] MOIR I, SEABRIDGE A. Aircraft systems: Mechanical,electrical, and avionics subsystems integration, third edition[M].Washington, DC: AIAA, Inc., 2008.

[2] Federal Aviation Administration. Aircraft electrical wiring interconnect system (EWIS) best practices–job aid 2.0, 2010[S/OL]. [2021–06–09]. https://www.faa.gov/training_testing/training/air_training_program/job_aids/.

[3] Society of Automotive Engineers. ARP4761: Guidelines and methods for conducting the safety assessment process on civil airborne systems and equipment[S]. New York: SAE International, 1996.

[4] 郑友石. 民机区域安全性机上检查流程与方法研究[J]. 科技视界, 2017(9): 98–99.

ZHENG Youshi. Research on on-board inspection process and method of regional security of civil aircraft [J]. Science & Technology Vision, 2017(9): 98–99.

[5] CHEN Z, FIELDING J P. A zonal safety analysis methodology for preliminary aircraft systems and structural design[J]. The Aeronautical Journal, 2018, 122(1255): 1330–1351.

[6] MENÉNDEZ J L, MAS F, SERVÁN J, et al. Virtual verification of the AIRBUS A400M final assembly line industrialization[J]. AIP Conf.Proc., 2012, 1431: 641–648.

[7] LI T, LOCKETT H. An investigation into the interrelationship between aircraft systems and final assembly process design[J]. Procedia CIRP, 2017, 60: 62–67.

[8] FRANKENBERGER E. Concurrent design and realization of aircraft production flow lines—Process challenges and successful[C]//International Conference on Engineering Design 2007. Paris, 2007.

[9] GERTLER J. F-35 joint strike fighter (JSF) program[R/OL].(2014–04–29)[2020–12–10]. https://digital.library.unt.edu/ark:/67531/metadc306493/m1/1/high_res_d/RL30563_2014Apr29.pdf.

[10] 龚孝懿. 飞控系统区域安全性检查方法研究[J]. 科技资讯,2011, 9(29): 34–35.

GONG Xiaoyi. Research on regional security inspection method of flight control system [J]. Science & Technology Information, 2011, 9(29): 34–35.

[11] MAS F, RÍOS J, MENÉNDEZ J L, et al. A process-oriented approach to modeling the conceptual design of aircraft assembly lines[J].The International Journal of Advanced Manufacturing Technology, 2013,67(1–4): 771–784.

[12] 李晓磊, 田瑾, 赵廷弟. 改进的区域安全性分析方法[J].航空学报, 2008, 29(3): 622–626.

LI Xiaolei, TIAN Jin, ZHAO Tingdi. Improved zonal safety analysis method[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 622–626.

[13] CHIESA S, CORPINO S, FIORITI M, et al. Zonal safety analysis in aircraft conceptual design: Application to save aircraft[J].Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2013, 227(4): 714–733.

[14] HASSON J, CROTTY D. Boeing’s safety assessment processes for commercial airplane designs[C]//16th DASC. AIAA/IEEE Digital Avionics Systems Conference. Reflections to the Future. Irvine: IEEE,1997.

[15] ALTFELD H H, Commercial aircraft projects: Managing the development of highly complex products[M]. London: Routledge, 2010.

[16] 李爱军, 武坚, 王长青. 飞机系统安全评估技术的发展[J].航空制造技术, 2012, 55(22): 26–29.

LI Aijun, WU Jian, WANG Changqing. Overview of aircraft system safety assessment technique[J]. Aeronautical Manufacturing Technology,2012, 55(22): 26–29.

[17] 严拴航, 薛海红. 飞机区域安全性分析流程优化与实施方法[J]. 航空科学技术, 2014, 25(4): 36–41.

YAN Shuanhang, XUE Haihong. Aircraft zonal safety analysis diagram optimization and performing method[J]. Aeronautical Science &Technology, 2014, 25(4): 36–41.

[18] 李思宁, 张世炯, 李涛. 基于系统工程模型的飞机总装数字化集成工艺设计方法浅析[J]. 航空制造技术, 2015, 58(21): 73–76.

LI Sining, ZHANG Shijiong, LI Tao. Preliminary research of digital aircraft final assembly process design integration method based on system engineering model[J]. Aeronautical Manufacturing Technology, 2015,58(21): 73–76.