增材制造零件由于阶梯效应、粉末黏附、球化效应,成形表面十分粗糙,远达不到使用要求[1–3]。增材制造异形波导管是一种用来定向引导电磁波的结构,要求内壁表面十分光洁。本研究采用磨粒流加工方法对异形波导管进行内表面的抛光。

磨粒流加工技术是一种将含有高硬度磨粒的黏弹性介质在压力的作用下在待加工表面往复运动实现材料的微量去除,从而对各种型腔和交叉孔进行研磨抛光、倒圆角、去毛刺的一种光整加工工艺。磨粒流加工技术具有加工可达性好、加工效率高以及抛光表面能产生改善表面内在机械性能的残余压应力等优势,被越来越广泛地应用于复杂零件光整加工[4–7]。

张克华等[8]针对磨粒流加工异形内孔曲面一致性较差的问题,提出置入相似模芯结构能够有效改善加工一致性。Wang等[9]发现在复杂孔中插入相似型芯能够使剪切力和应变力更加一致,从而获得更为均匀的表面粗糙度。国内外对磨粒流的加工一致性进行了大量研究[10–12],但是很少有文献提出欠抛问题的解决方法。

本研究为解决磨粒流抛光异形波导管内球面的欠抛问题,提出设置仿形芯模的办法,通过流体仿真分析设置不同芯模对加工效果的影响,选出最佳的芯模方案,并进行磨粒流抛光试验。设置芯模能够有效增大内球面流速以及壁面剪切应力,提升内球面的材料去除量,解决内球面欠抛问题。

1 波导管结构分析

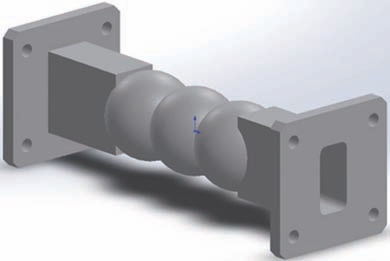

磨粒流加工专用夹具的主要作用是固定工件以及引导磨料流动,合理的夹具能够有效提高磨粒流加工效率和加工质量。设计夹具之前需要对工件结构进行分析,规划磨料流动路径。试验工件为异形波导管,材料为AlSi10Mg。波导管上下、左右、前后均对称,中间由3个球面两两相交,两端为矩形内腔,如图1所示。

图1 增材制造异形波导管模型

Fig.1 Model of additive manufacturing irregular waveguide

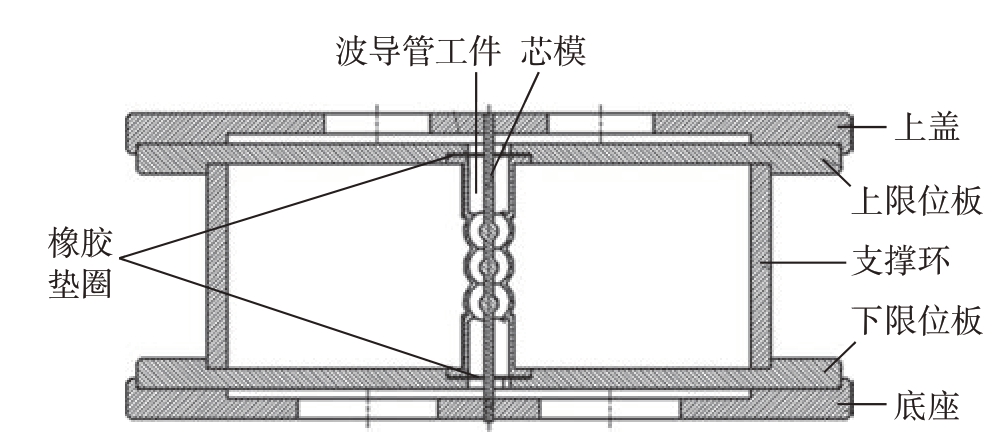

波导管内流道截面形状沿轴线发生变化并存在多个截面突然变大的位置,不利于磨粒流抛光,内球面容易出现欠抛现象。流体磨料直接通过波导管内腔时,绝大多数流体磨料从中心轴线处快速流走,对内球面进行加工的磨料量极少,需要采取有效手段减小球形腔的磨料过流截面,使更多的磨料流经内球面。本研究提出在轴线处添加仿形芯模,在内球面球心位置设置球体,磨料运动至球体即发生转向,使更多的磨料流向内球面。夹具示意如图2所示。

图2 夹具示意图

Fig.2 Sketch of fixture

2 不同芯模的流体仿真分析

2.1 仿真条件设置

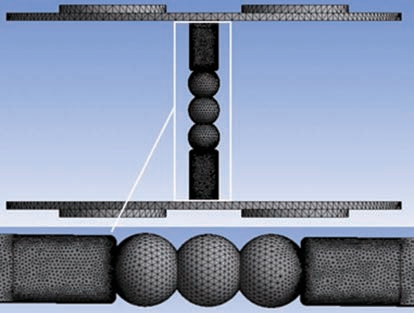

基于ANSYS Fluent 15.0,使用三维软件建立不同芯模的流道模型,利用Fluent的前处理软件Gambit进行网格的自动划分,夹具与工件共同形成的流道模型及网格划分如图3所示。

图3 流道模型及网格划分

Fig.3 Flow channel model and mesh

在探究试验中,加工压力为5.67MPa时,流过波导管的磨料用量Q=8000ml所需时间t约为16min,根据式(1)估算平均磨料流速V=0.106m/s,其中波导管内腔最小截面直径d=10mm。使用博勒飞DVT2黏度计在29.3℃下测得流体磨料黏度µ=2837Pa·s,使用万分之一天平及烧杯测得流体磨料密度ρ = 1628kg/m3,根据式(2)估算流体磨料在波导管内腔流动的雷诺数Re=0.00061,远小于临界雷诺数Rec=2300,所以此次试验中流体磨料流动属于层流状态,仿真选择Laminar层流模型[13]。

采用Mixture两相流模型,第一相为自定义介质相,设置密度值为常数ρ=1628kg/m3,黏度选择非牛顿流体幂律模型,设置幂律指数n=0.4,黏度指数Kv=67920(kg·s)/m,最小表观黏度ηmin=1000Pa·s,最大表观黏度ηmax=4000Pa·s。第二相为碳化硅颗粒,体积分数为40%,单颗磨粒粒径为320μm。由于波导管上下结构对称,适合磨粒流双向循环加工,因此仿真可选择任意一端作为磨料入口。黏弹性流体磨料属于不可压缩流体,且在流道内低速流动,因此求解器采用基于压力的耦合求解器SIMPLEC。设置入口压力为5.67MPa,出口压力为一个标准大气压。

流场计算的基本过程是在空间上用有限体积法(或其他类似方法)将计算区域离散成许多小的体积单元,在每个体积单元上对离散后的控制方程组进行求解。有限体积法常用的离散格式有一阶迎风格式、二阶迎风格式、中心差分格式等,各种离散格式具有针对一维、稳态、无源项的对流–扩散问题的通用控制方程,其中离散格式系数取决于所使用的离散格式[14]。本研究中磨粒流在波导管内的流动属于层流,且一阶迎风格式具有较好的收敛性,因此本研究选择的离散格式为一阶迎风格式,压力插值格式选择Presto。

完成初始化后,开始迭代计算,计算完成后对仿真结果进行分析。

2.2 仿真结果及其分析

通过对比分析不同芯模方案中波导管流道内的介质动力学参数,选择合适的芯模方案。

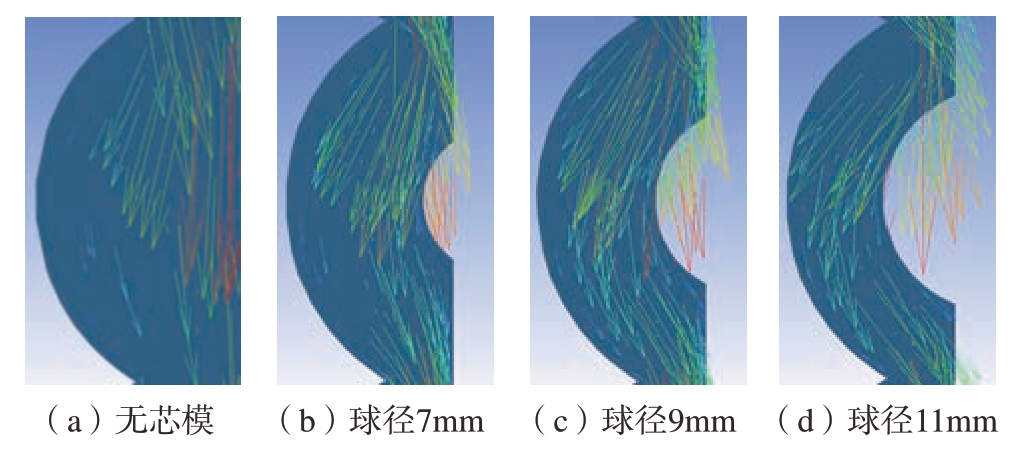

图4为不同芯模方案中波导管中间球面的磨料速度矢量云图,无芯模方案中大部分磨料从轴线附近径直通过,向内球面运动的磨料量极少,容易导致内球面欠抛。设置芯模后,芯模球体对流体磨料的运动进行引导,磨料遇到球体后进行转向,更多的磨料流向内球面,并且随着芯模球径的增大,引导效果越来越好。流经内球面的磨料量越多,则进行切削的有效磨粒数量越多,提升了内球面的材料去除量,有利于解决内球面欠抛问题。

图4 不同芯模方案球面速度矢量图

Fig.4 Velocity vector fields of inner sphere with different mold core schemes

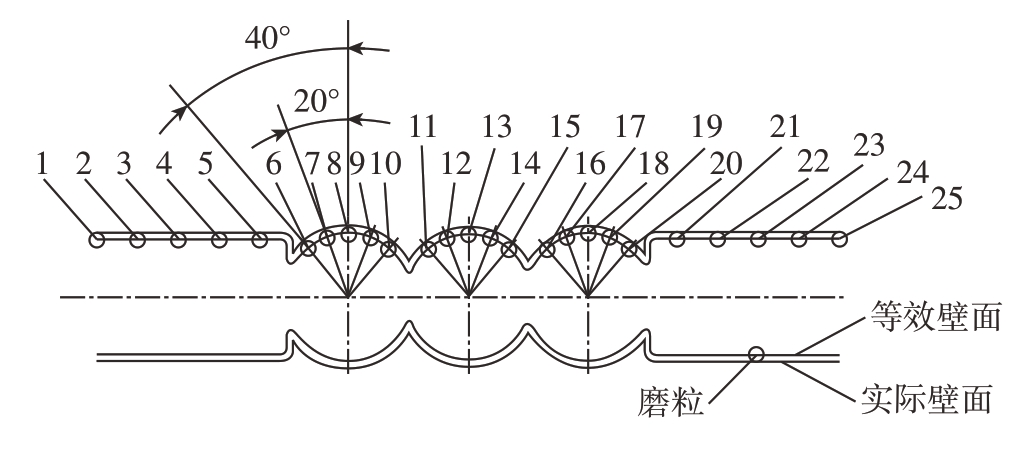

设置一个典型平面用于观察流场分布,该平面为波导管的一个对称截面,在该平面上设置25个监测点以读取磨粒流速、压力以及壁面剪切应力,监测点位于距离实际壁面一个磨粒半径的等效壁面上[15],如图5所示,其中监测点1和25为磨料出入口,监测点6~20位于3个内球面,每个内球面有5个监测点(内球面顶端以及两侧20°和40°位置),监测点1~5、21~25位于两端平面。

图5 典型平面与监测点位置示意

Fig.5 Sketch of representative plane and monitoring point

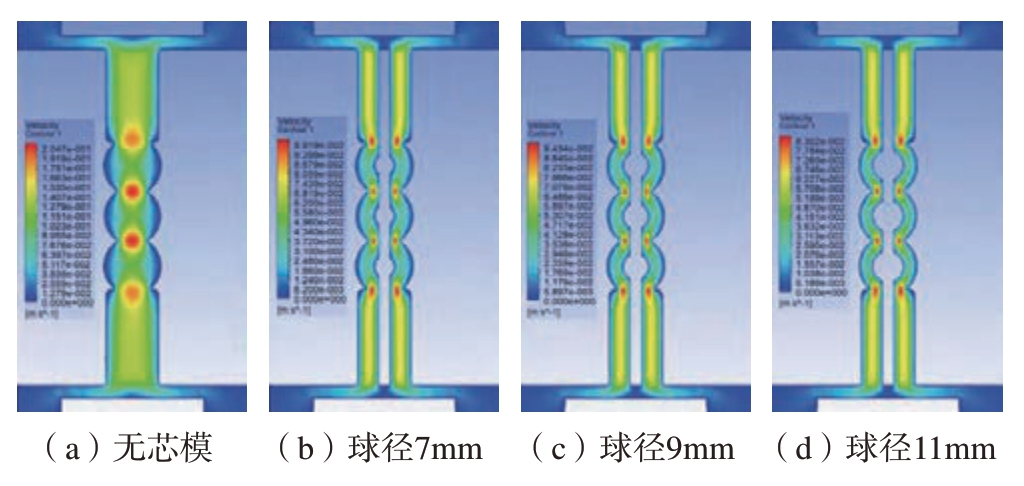

典型截面的速度云图如图6所示,其中上端为磨料入口,流速呈现出上下对称的分布,这与波导管内流道上下对称的结构有关。无芯模方案中,靠近流道轴线部位的磨料流速远大于近壁面的流速,大部分流体磨料由中心管轴处快速流走,而流经内球面的有效磨料量少且流速低,不利于内球面的材料去除。通过设置芯模减小流体磨料在内球面的过流截面,降低平均流速而增大内球面等效壁面的流速,提高材料去除量。

图6 不同芯模方案典型平面速度云图

Fig.6 Velocity nephogram of representative plane with different mold core schemes

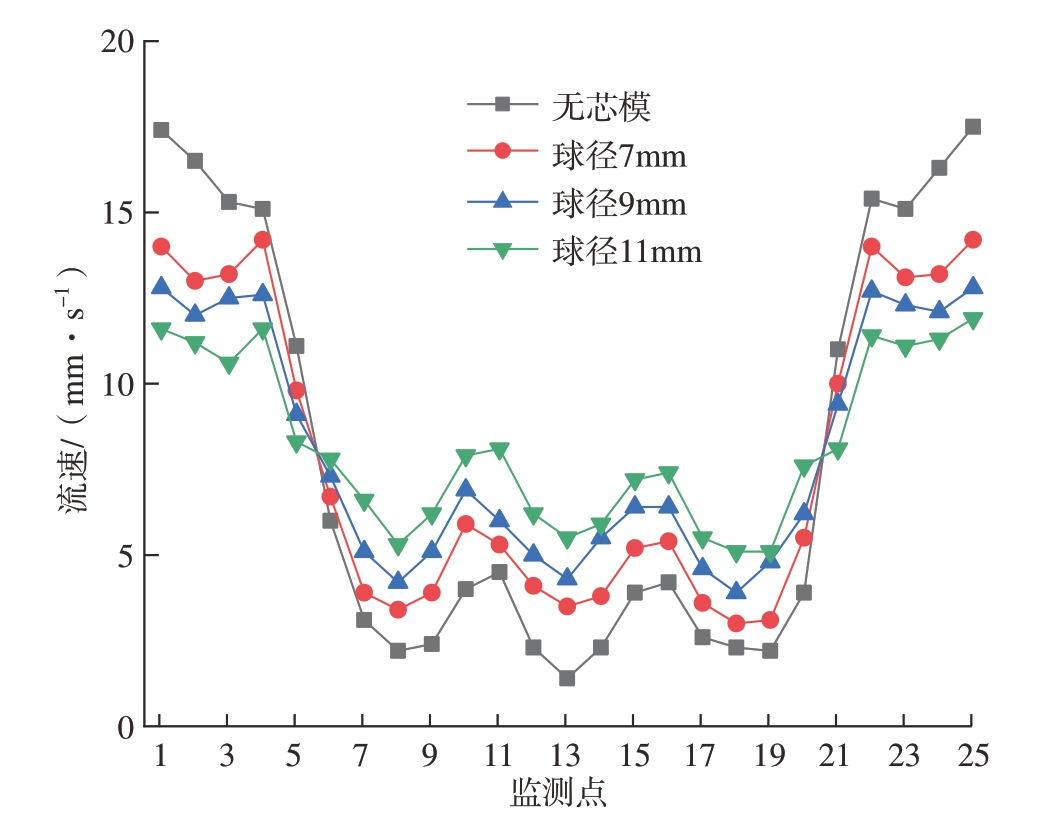

对监测点的磨粒流速进行分析,如图7所示,可以看出,设置芯模后内球面等效壁面(即监测点6~20)的磨粒流速明显增大,有利于提升内球面的材料去除量,解决内球面欠抛问题。监测点6~8、11~13以及16~18处于沿磨料流动方向波导管截面直径变大的位置,而监测点8~10、13~15以及18~20处于沿磨料流动方向波导管截面直径变小的位置,由图7可以发现,沿磨料流动方向增大截面直径导致流速降低,而沿磨料流动方向减小截面直径能使流速上升。无芯模方案中监测点13的流速为1.4mm/s,当设置球径为7mm、9mm、11mm的芯模时,监测点13的流速分别为3.3mm/s、4.1mm/s、5.3mm/s左右,提升效果明显。此外,设置芯模后,两端平面的磨粒流速下降,能够提高磨粒流抛光波导管的一致性。

图7 不同芯模方案监测点流速

Fig.7 Flow velocity of monitoring points with different mold core schemes

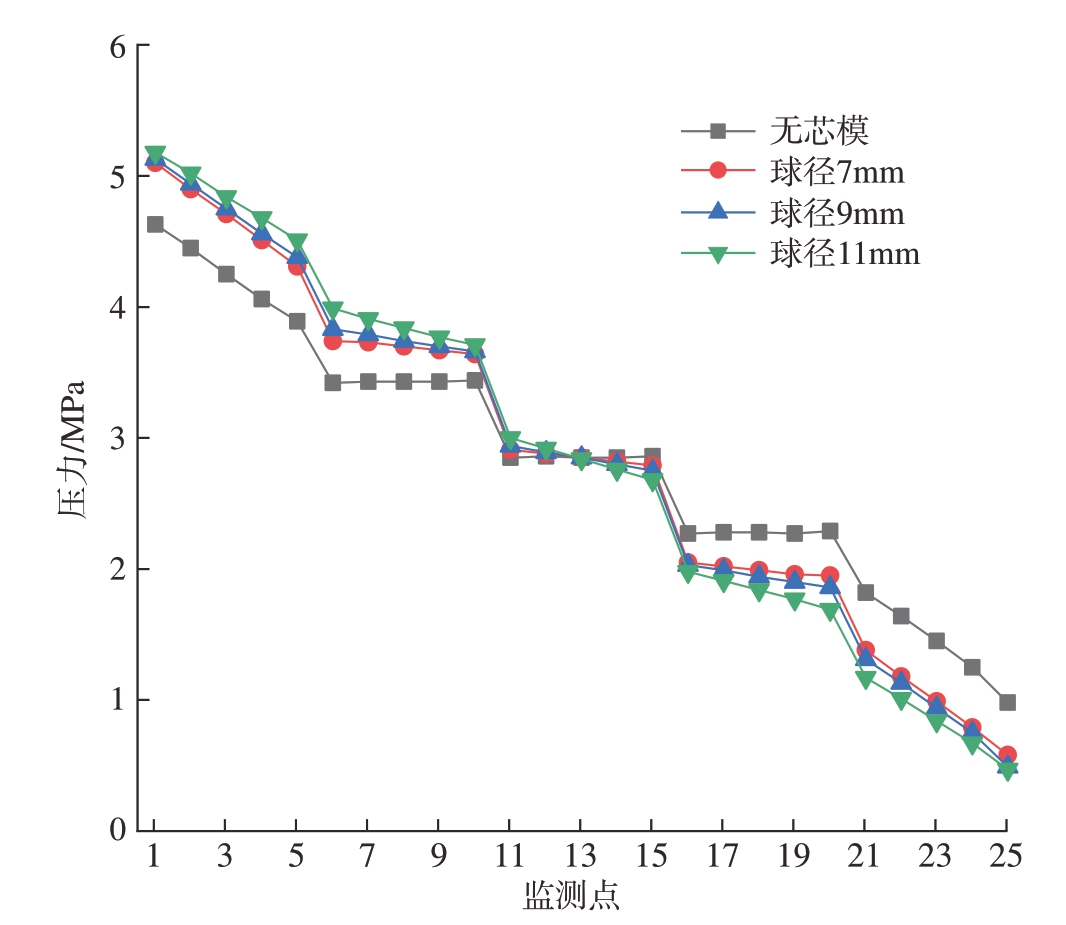

不同芯模方案中监测点的静压分布如图8所示,静压作为流体静止时所产生的压力,不受流体运动速度的影响,其垂直于流体的运动方向。无芯模方案中,各个内球面内部的压力基本不变,压力差很小,而设置芯模后各个内球面出现明显的压力差,根据压力梯度力公式,即式(3),这种压力衰减会通过压力梯度力的形式作用在磨粒上。因此设置芯模后内球面中磨粒所受的压力梯度力增大,有利于提高材料去除量。

图8 不同芯模方案监测点静压

Fig.8 Static pressure of monitoring points with different mold core schemes

其中,FP为压力梯度力;T为磨粒体积 为压力梯度。

为压力梯度。

根据普林斯顿方程,即式(4),对各点材料去除进行分析,不同芯模方案下各监测点的pv值可以代表磨粒流抛光波导管工件单位时间内材料去除的相对情况,pv值越大,则代表材料去除量越大。

其中,ΔM为材料去除量;k为比例常数;p为法向压力;v为磨粒速度。

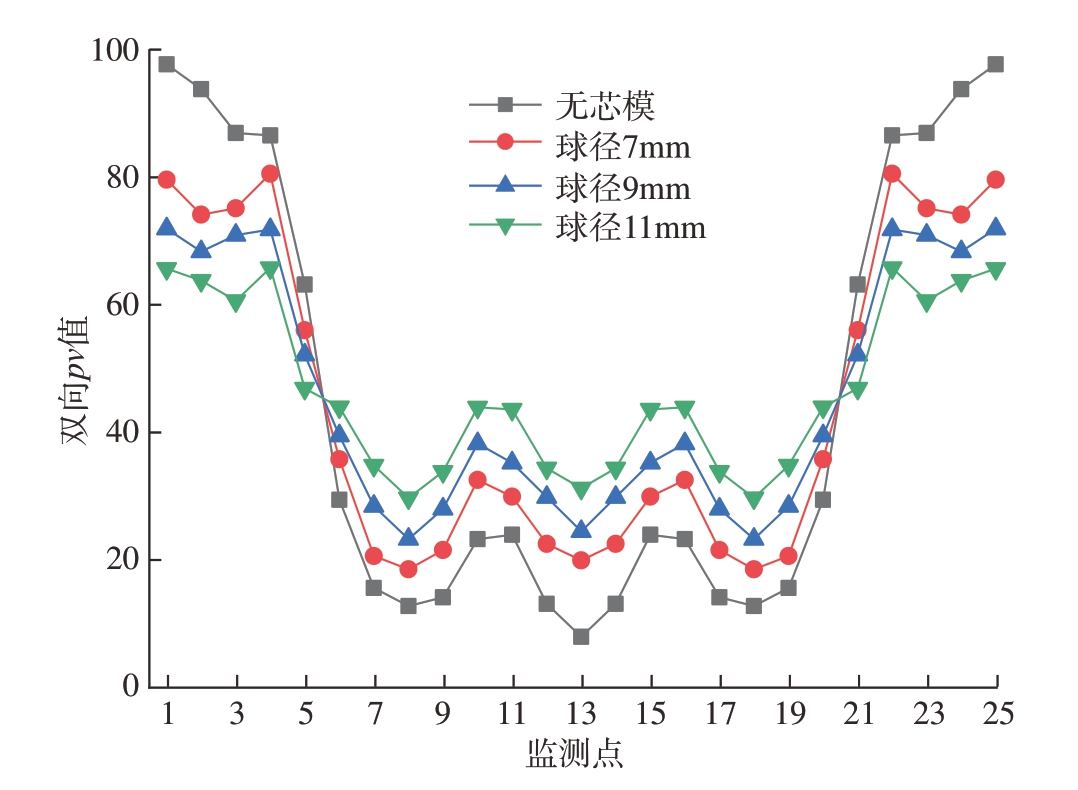

进行磨粒流双向循环加工时,首先选择一端为磨料入口,然后选择另一端为磨料入口,分别计算相同监测点的pv值,将两次计算得到的pv值相加即得到一个加工循环内的各监测点的双向pv值,如图9所示。设置芯模后内球面的双向pv值增大,且芯模球径越大pv值越大,则内球面的材料去除量越大,有利于解决内球面的欠抛问题。设置芯模后两端平面的双向pv值减小,利于提高加工的一致性。此外,设置芯模后,每个内球面对应位置的双向pv值相近,因此在同一加工参数下双向循环加工,每个内球面抛光效果基本相同。

图9 不同芯模方案监测点双向pv值

Fig.9 Bidirectional pv of monitoring points with different mold core schemes

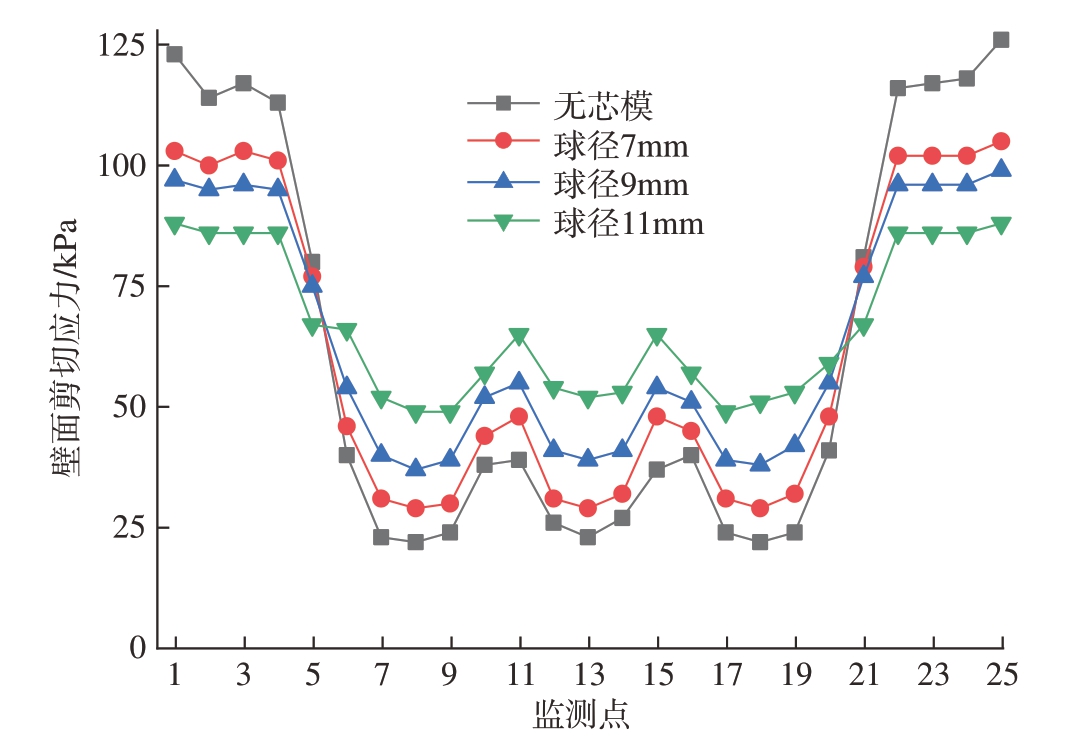

壁面剪切应力在磨粒流抛光过程中同样对材料去除量和抛光质量有着重要影响。其分布规律如图10所示。通过设置芯模,内球面壁面剪切应力提升,内球面的材料去除量增加,而两端平面的壁面剪切应力降低,两端平面的材料去除量减少,利于提高两部分材料去除效率的一致性,且芯模球径越大,材料去除一致性越好。因此,设置芯模有利于提高内球面的加工效率,解决内球面欠抛,改善内球面和两端平面的加工一致性,且芯模球径越大效果越好。

图10 不同芯模方案监测点壁面剪切应力

Fig.10 Wall shear of monitoring points with different mold core schemes

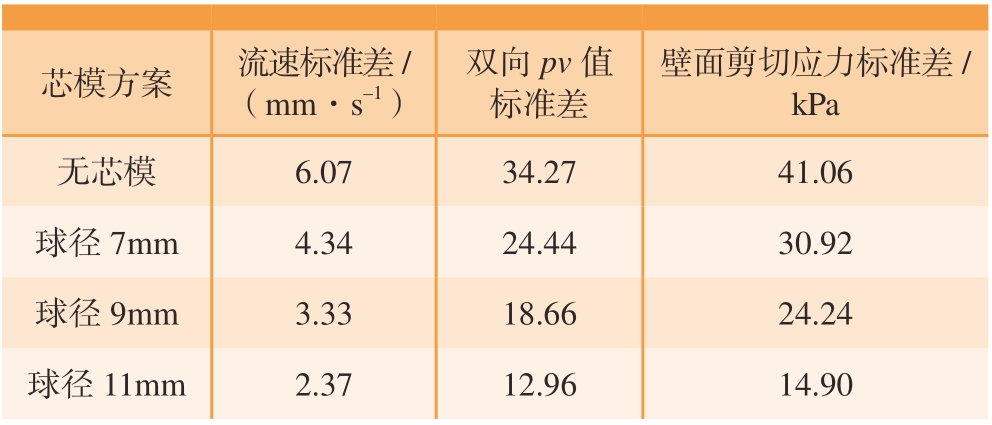

标准差能反映组内个体间的离散程度,标准差越小说明这组数据一致性越好。为了研究芯模方案对加工一致性的影响,计算监测点流速、双向pv值以及壁面剪切应力的标准差(表1)。设置芯模后流速、双向pv值以及壁面剪切应力的标准差均减小,则各监测点对应位置的材料去除更加一致,有利于提高抛光的一致性。随着芯模球径的增大,标准差越小,说明在这4个方案内芯模球径越大,越有利于提高磨粒流抛光波导管的加工一致性。

表1 不同芯模方案监测点测试数据标准差

Table 1 Test datastandard deviation of monitoring points with different mold core schemes

芯模方案 流速标准差/(mm·s–1)双向pv值标准差壁面剪切应力标准差/kPa无芯模 6.07 34.27 41.06球径7mm 4.34 24.44 30.92球径9mm 3.33 18.66 24.24球径11mm 2.37 12.96 14.90

综合考虑速度矢量分布、压力、流速、壁面剪切应力以及pv值的变化,流体仿真结果表明,设置芯模有助于解决内球面欠抛问题,还能提高加工一致性,且芯模球径越大效果越好。结合波导管两端矩形腔的最小尺寸,最终优化的芯模方案为球径9mm芯模。

3 试验验证及结果分析

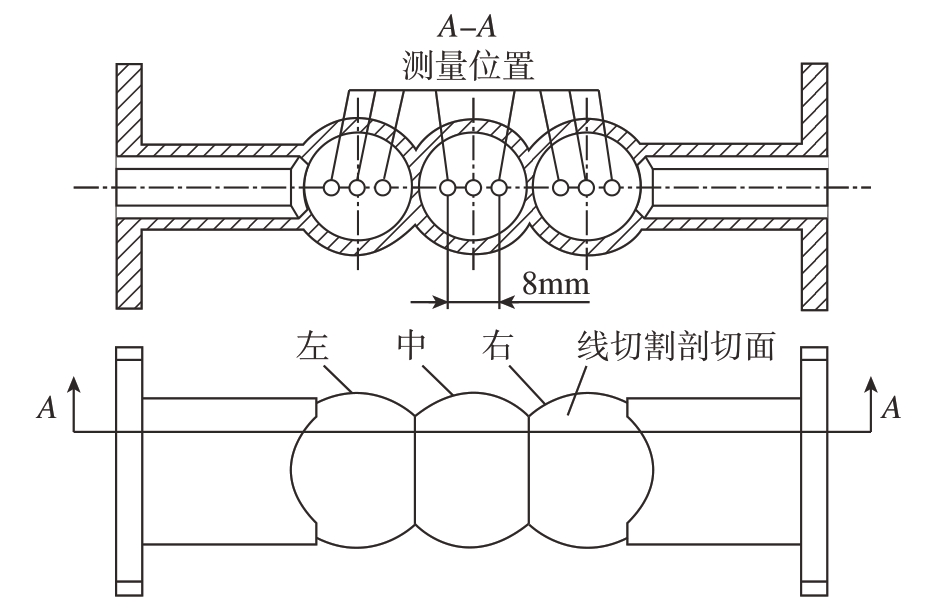

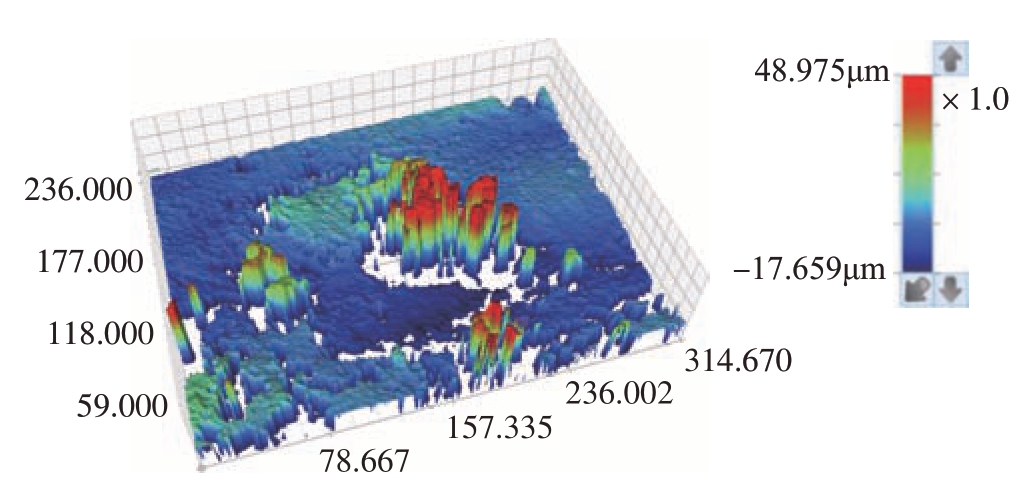

使用球径为9mm的芯模对异形波导管进行磨粒流抛光试验,验证仿真优化的芯模方案。采用布鲁克光干涉三维形貌仪测量加工前后内球面的表面粗糙度。为了满足测量的聚焦要求,利用电火花线切割技术按照图11所示位置将波导管剖切,选择上部分按照图11所示测量位置对左、中、右3个内球面的表面粗糙度测量3次取平均值。由于波导管原始粗糙度较大且存在粉末黏附,使用布鲁克测量球面粗糙度时,区域内部分形貌缺失,如图12所示。

图11 电火花线切割剖切面以及内球面粗糙度测量位置示意图

Fig.11 Sketch of WEDM cutting plane and roughness measuring positions of inner spheres

图12 内球面原始粗糙度测量形貌(Sa=5.07μm)

Fig.12 Roughness measuring morphology of initializer sphere(Sa=5.07μm)

在线切割后的两部分波导管间填充与剖切面形状一致的薄硅胶垫,利用图13所示的G形夹夹紧后,装入图2所示夹具中,进行磨粒流抛光。试验所用设备为PCMA–250磨粒流加工设备(图14),磨粒材料为碳化硅,磨粒粒径为320μm,磨粒占比为40%,入口压力为5.67MPa,循环次数为15次,磨料用量为8000mL (量筒量取)。试验后对工件进行磨料清理,清洗后测量表面粗糙度。

图13 G形夹夹紧波导管示意

Fig.13 Sketch of G-tongs clamped waveguide

图14 PCMA–250磨粒流加工设备

Fig.14 PCMA-250 abrasive flow machining equipment

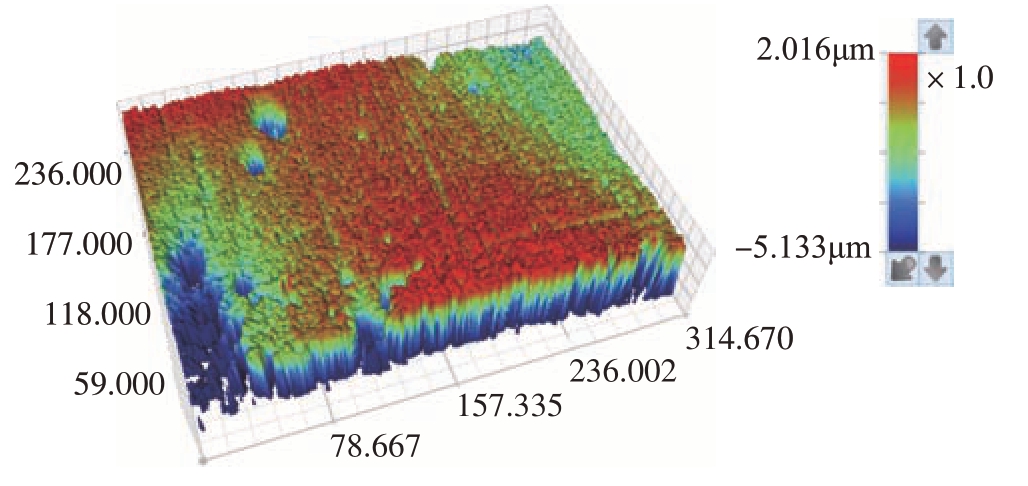

在磨粒流抛光后波导管每个球面内选择了3个特征点分别进行表面粗糙度测量(波导管截面直径由小变大的点、截面直径最大的点以及截面直径由大变小的点),发现各个球面3个特征点的粗糙度相差不大,因此取其平均值作为该球面的粗糙度。3个内球面的表面粗糙度Sa也相近,与仿真结果一致,内球面的表面粗糙度Sa由5.07μm降低至0.51μm,试验后的内球面表面粗糙度Sa形貌如图15所示,内球面的粉末黏附、凹坑和凸起几乎完全去除,内球面的欠抛问题得以解决。

图15 抛光后内球面粗糙度测量形貌(Sa=0.51μm)

Fig.15 Roughness measuring morphology of polished inner sphere(Sa=0.51μm)

4 结论

(1)对4种芯模方案分别进行流体仿真,通过分析波导管流道内的磨料速度矢量、流速、流体静压压力以及壁面剪切应力,发现设置芯模不仅能够提高内球面的材料去除量,解决内球面欠抛问题,还能改善波导管整体的加工一致性,且芯模球径越大效果越明显。

(2)由于实际尺寸限制,芯模最大球径设置为9mm。设置球径9mm的芯模进行磨粒流抛光波导管试验,波导管内表面的粉末黏附全部被去除,内球面的表面粗糙度Sa由5.07μm降低至0.51μm,表面质量显著提升。

[1] 王黎. 选择性激光熔化成形金属零件性能研究[D]. 武汉:华中科技大学, 2012.

WANG Li. Research on the performance in selective laser melting of metallic part[D]. Wuhan: Huazhong University of Science and Technology, 2012.

[2] 左铁钏. 高强铝合金的激光加工[M]. 北京: 国防工业出版社, 2002.

ZUO Tiechuan. Laser materials processing of high strength aluminum alloys[M]. Beijing: National Defense Industry Press, 2002.

[3] 刘睿诚. 激光选区熔化成型零件表面粗糙度研究及在免组装机构中的应用[D]. 广州: 华南理工大学, 2014.

LIU Ruicheng. The study on surface roughness of metal parts fabricated by selective laser melting and the application on non-assembly mechanisms[D]. Guangzhou: South China University of Technology, 2014.

[4] 高航, 吴鸣宇, 付有志, 等. 流体磨料光整加工理论与技术的发展[J]. 机械工程学报, 2015, 51(7): 174–187.

GAO Hang, WU Mingyu, FU Youzhi, et al. Development of theory and technology in fluid abrasive finishing technology[J]. Journal of Mechanical Engineering, 2015, 51(7): 174–187.

[5] SINGH S, RAJ A S A, SANKAR M R, et al. Finishing force analysis and simulation of nanosurface roughness in abrasive flow finishing process using medium rheological properties[J]. The International Journal of Advanced Manufacturing Technology, 2016, 85(9–12): 2163–2178.

[6] 计时鸣, 李琛, 谭大鹏, 等. 基于Preston方程的软性磨粒流加工特性[J]. 机械工程学报, 2011, 47(17): 156–163.

JI Shiming, LI Chen, TAN Dapeng, et al. Study on machinability of softness abrasive flow based on Preston equation[J]. Journal of Mechanical Engineering, 2011, 47(17): 156–163.

[7] PENG C, FU Y Z, WEI H B, et al. Study on improvement of surface roughness and induced residual stress for additively manufactured metal parts by abrasive flow machining[J]. Procedia CIRP, 2018, 71:386–389.

[8] 张克华, 许永超, 丁金福, 等. 异形内孔曲面的磨料流均匀加工方法研究[J]. 中国机械工程, 2013, 24(17): 2377–2382.

ZHANG Kehua, XU Yongchao, DING Jinfu, et al. Research on uniform processing method of complex-shaped surface in abrasive flow machining[J]. China Mechanical Engineering, 2013, 24(17): 2377–2382.

[9] WANG A, TSAI L, LIANG K Z, et al. Uniform surface polished method of complex holes in abrasive flow machining[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: 250 –257.

[10] 高航, 付有志, 王宣平, 等. 螺旋面磨料流光整加工仿真与试验[J]. 浙江大学学报(工学版), 2016, 50(5): 920–926.

GAO Hang, FU Youzhi, WANG Xuanping, et al. Simulations and experiments on finishing process of screw surface by using abrasive flow machining[J]. Journal of Zhejiang University (Engineering Science),2016, 50(5): 920–926.

[11] 刘志刚, 孙玉利, 余泽, 等. 多通道零件磨料流加工夹具设计及实验研究[J]. 航空精密制造技术, 2018, 54(5): 1–4, 13.

LIU Zhigang, SUN Yuli, YU Ze, et al. Research on designing fixtures of machining multichannel workpiece in AFM[J]. Aviation Precision Manufacturing Technology, 2018, 54(5): 1–4, 13.

[12] CHEN K Y, CHENG K C. A study of helical passageways applied to polygon holes in abrasive flow machining[J]. The International Journal of Advanced Manufacturing Technology, 2014, 74(5–8): 781–790.

[13] 赵路, 孙玉利, 施凯博, 等. 整体叶盘磨粒流加工仿真与试验研究[J]. 航空制造技术, 2019, 62(13): 53–59.

ZHAO Lu, SUN Yuli, SHI Kaibo, et al. Simulations and experiments on blisk by using abrasive flow machining[J]. Aeronautical Manufacturing Technology, 2019, 62(13): 53–59.

[14] 唐家鹏. ANSYS FLUENT 16.0超级学习手册[M]. 北京:人民邮电出版社, 2016.

TANG Jiapeng. ANSYS FLUENT 16.0 super learning manual[M].Beijing: Post & Telecom Press, 2016.

[15] 计时鸣, 池永为, 谭大鹏, 等. 多种约束流道环境下的软性磨粒流流场特性[J]. 农业工程学报, 2011, 27(11): 71–77.

JI Shiming, CHI Yongwei, TAN Dapeng, et al. Flow field characteristics of soft abrasive flow in multiform restraint flow passages[J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(11): 71–77.