近年来,虽然比重较轻的高强度钛合金、铝合金和复合材料发展迅速,钢的用量有所减少,但飞机上关键承力构件仍采用超高强度钢制造。低合金超高强度钢因合金元素含量少、成本低、强度和韧性好等优点,已大量应用于飞机起落架、连接件、襟翼滑轨、机翼主梁等关键部件,在航空工业领域具有广阔的发展前景[1–2]。但是,采用整体锻造等传统方法制造大型低合金超高强度钢构件往往存在工艺和工序复杂、成形技术难度大、材料利用率低、制造成本高等问题,制约了低合金超高强度钢结构件在航空航天领域的进一步发展和应用[3]。

激光增材制造技术具有与传统的铸造锻造完全不同的成形原理,能够实现高性能复杂金属零件的无模具、快速、全致密和近净成形,在航空、航天、动力和能源等领域的应用日益广泛[4–5]。激光增材制造技术主要包括以同步材料送进为主要特征的激光熔覆沉积技术和以粉末床为主要特征的选区激光熔化技术[6]。激光熔覆沉积技术可以实现高性能构件的高效率制造,成形尺寸基本不受限制,可以实现多材料的任意组合及梯度材料的制造,还可用于损伤零件的高性能修复;选区激光熔化技术成形零件的尺寸较小,沉积效率略低于激光熔覆沉积技术,但是成形零件的复杂性基本不受限制。与整体锻造等传统制造技术相比,激光增材制造的制造周期大幅缩短,制造效率得到极大的提升;其成形过程是近净成形,制造的毛坯件只需经过少量的机械加工就可以进行应用,从而降低了制造成本;而且制造的零件具有细小均匀的快速凝固组织,综合力学性能优异,使其在目前高性能复杂金属零件制造加工过程中的应用日渐广泛[7]。

由于钢具有丰富的固态转变行为,在激光增材制造复杂的热历史条件下,其将会发生复杂的组织转变,相应的力学性能也差异很大[8]。同时,显微组织和相的形态、分布及尺寸均会对激光增材制造低合金超高强度钢的强韧性产生显著影响。因此,本文从激光增材制造超高强度钢的组织演化规律、拉伸性能和疲劳性能3个方面进行研究,以期为提高激光增材制造低合金超高强度钢的强度和韧性提供技术参考。

1 激光增材制造低合金超高强度钢的组织特征

1.1 成形特性

超高强度钢的主要特点是具有超高的强度和韧性,用于制造承受高应力的重要构件,一般认为屈服强度超过1350MPa的为超高强度钢。根据钢中合金元素的含量,超高强度钢可分为低合金超高强度钢、中合金超高强度钢和高合金超高强度钢。低合金超高强度钢中的合金元素总量(质量分数)≤5%,C质量分数为0.25%~0.45%,钢中添加的合金元素主要有Ni、Cr、Mo、Si、V等,用以提高钢的淬透性、增加回火稳定性和改善力学性能。该系钢以Cr–Mo合金系为基础,有些钢通过加入V来细化晶粒,有些钢通过加入Si、Mn元素以节约成本。这种钢的抗拉强度一般< 2100MPa,但是随着抗拉强度的升高,其塑性会相应的下降。目前国内外常用的低合金超高强度钢有30CrMnSiNi2A钢、AISI4130钢、AISI4340钢和300M钢等。

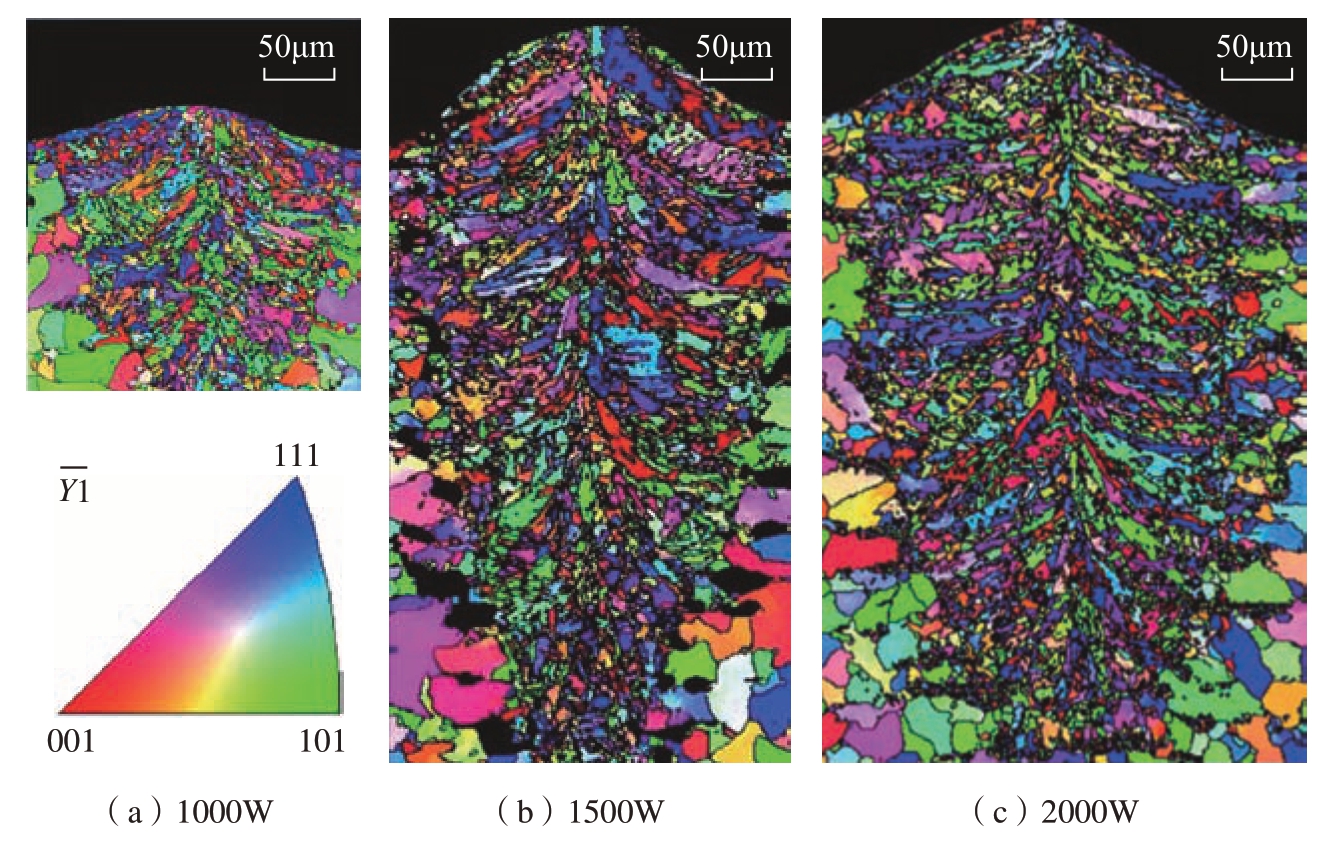

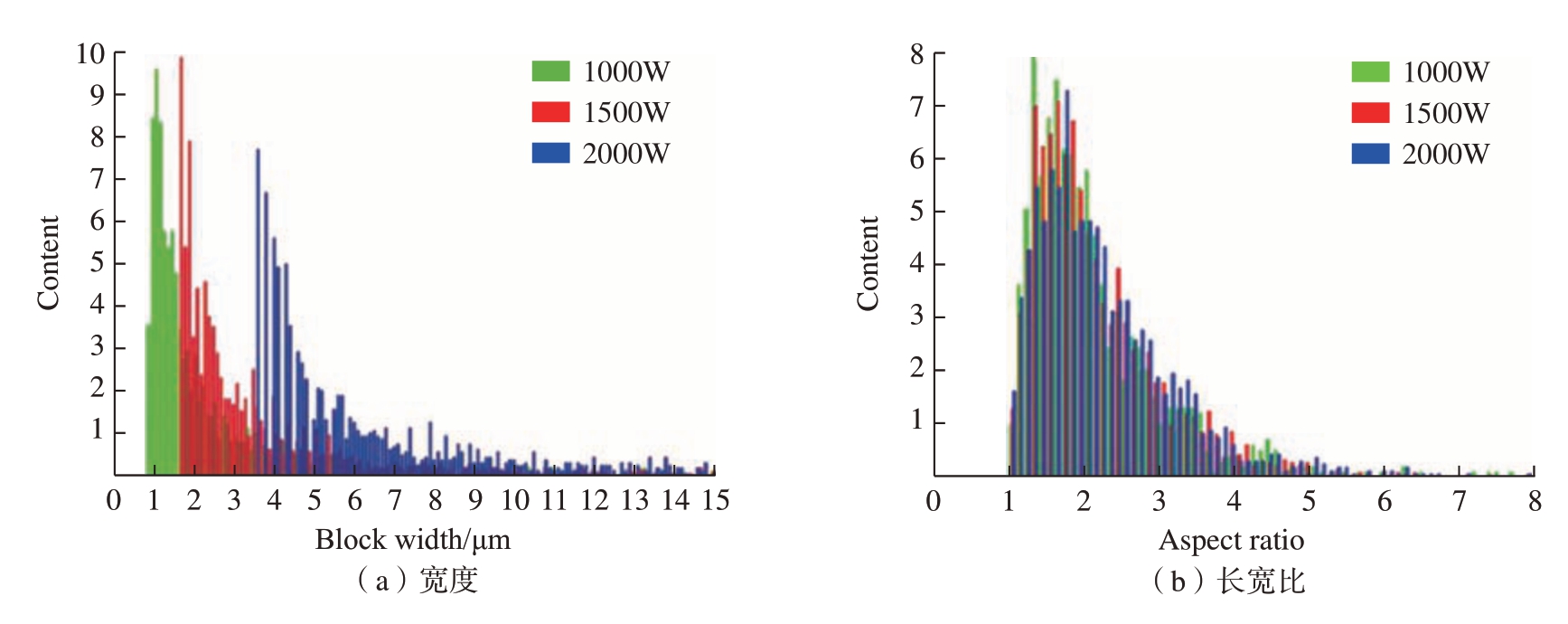

激光增材制造是一项工艺性较强的技术,该技术中最关键的两个参量是单层堆积的厚度和单道堆积的宽度,这两个参量不仅决定着制造效率,还直接决定零件的最终精度。这两个参量受众多工艺参数的影响,部分学者研究了工艺参数对激光增材制造低合金超高强度钢成形特性的影响。Jing等[9]研究发现,当激光功率为300W时,选区激光熔化300M钢熔池的宽度和深度随扫描速率的增加均逐渐降低,而熔覆层高度和长宽比则在一定范围内进行波动。当激光功率增加到800W时,熔池的宽度、深度和长宽比均随扫描速率的增加而呈下降趋势。能量密度过低会出现熔合不良缺陷,过高则会存在气孔,优化后的能量密度在60~160J/mm3之间[10]。铺粉厚度与熔覆层的宽度和高度不呈线性关系。此外,激光功率和层厚对组织形态影响较小,但对组织的尺寸及尺寸分布影响较大,如图1和图2所示[11]。为了揭示选区激光熔化低合金超高强度钢中气孔的来源, Bobel等[12]利用同步X射线对选区激光熔化AISI4140钢的增材过程进行了观察,认为粉末中存在的气体是导致样品中产生孔隙的原因。由于低合金超高强度钢的成形性较好,激光熔覆沉积低合金超高强度钢基本不存在气孔、熔合不良等冶金缺陷,所以关于激光增材制造低合金超高强度钢的成形特性研究较少。

图1 不同激光功率下单道试样大角度晶界(>10°)的反极图

Fig.1 Inverse pole figure color maps with high-angle (greater than 10°) boundaries of single tracks under various laser powers

图2 不同功率下马氏体束的尺寸分布

Fig.2 Size distribution of martensite blocks under various laser powers

1.2 沉积态的组织特征

由于激光增材制造具有高温度梯度、高冷却速率的特性,所得组织细小、致密、均匀。例如,激光熔覆沉积35CrMo高强度低合金钢沉积态试样的晶粒尺寸大多数<5μm,平均晶粒尺寸约为2.78μm[13]。此外,增材制造过程中材料会经历快速的熔化和冷却,同时后续沉积材料还会对已凝固材料产生往复的再热退火/回火作用,使得沉积材料在沉积过程中发生近快速凝固和循环固态相变。特别是对于钢这一类对热处理条件非常敏感的材料,由于不同沉积层数的材料所经历的热历史不同,发生的组织转变过程也不同。激光熔覆沉积300M钢单道单层试样的微观组织为外延生长的柱状枝晶,一次枝晶间距为5~10μm,二次枝晶臂不发达,熔池内的组织主要以板条马氏体为主。对于单道10层试样,底部和顶部组织均为马氏体及少量贝氏体,但由于热累积,顶部的贝氏体比底部贝氏体要粗大。随着沉积层数的增加,沉积区底部的组织变化较小,仍然为马氏体及少量贝氏体的混合组织,然而,沉积区顶部贝氏体的尺寸逐渐增大[14]。当单道多层试样的高度增加80mm后,由于已沉积层的再热作用使得底部为马氏体及贝氏体的回火组织[15–16]。对于激光熔覆沉积300M钢多道多层试样,组织特征变化与单道多层试样又有区别,其沉积态的微观组织沿沉积方向发生了明显的变化,沉积态试样顶部组织以贝氏体为主,中部组织为马氏体和贝氏体的混合组织,底部组织主要为回火马氏体[17]。当选区激光熔化成形300M钢激光功率较高时,熔池呈“U”形(图3,其中红色双向箭头用于测量水池的深度和半宽),并且沉积态试样热积累更严重,其组织为回火屈氏体和回火索氏体,与激光立体成形300M钢组织差别显著。然而,由于选区激光熔化的冷却速率与激光熔覆沉积技术的冷却速率不同,两种激光增材制造300M钢的晶粒尺寸差异较大,选区激光熔化300M钢的晶粒尺寸较小,在1.75~6.75μm之间[18]。Bobel等[12]发现选区激光熔化300M钢沉积态试样中马氏体领域的尺寸在1~3μm之间,远小于激光熔覆沉积300M钢组织。Wang等[19]研究发现,激光熔覆沉积30CrMnSiNi2A钢沿沉积方向底部组织主要由回火马氏体组成,随着沉积高度的进一步增加,贝氏体含量逐渐增加,马氏体板条尺寸增大,但体积分数减小,并且由于热累积使得温度梯度逐渐降低,导致顶部区域的组织出现了柱状晶向等轴晶的转变(CET)。

图3 不同功率下300M钢块体试样XZ截面的光镜形貌

Fig.3 Optical micrographs of XZ section of 300M steel bulk samples under various laser powers

可见,激光增材制造具有的往复熔覆沉积特征使得整个过程具有周期性快速加热和快速冷却的特点,也意味着已熔覆沉积部分会受到反复的再热作用,相当于同步进行了热处理。在激光增材制造过程中,复杂的热历史使得超高强度钢的固态相变特征具有强烈的非平衡特征。同时,不同沉积高度的材料发生的固态相变过程也不同。

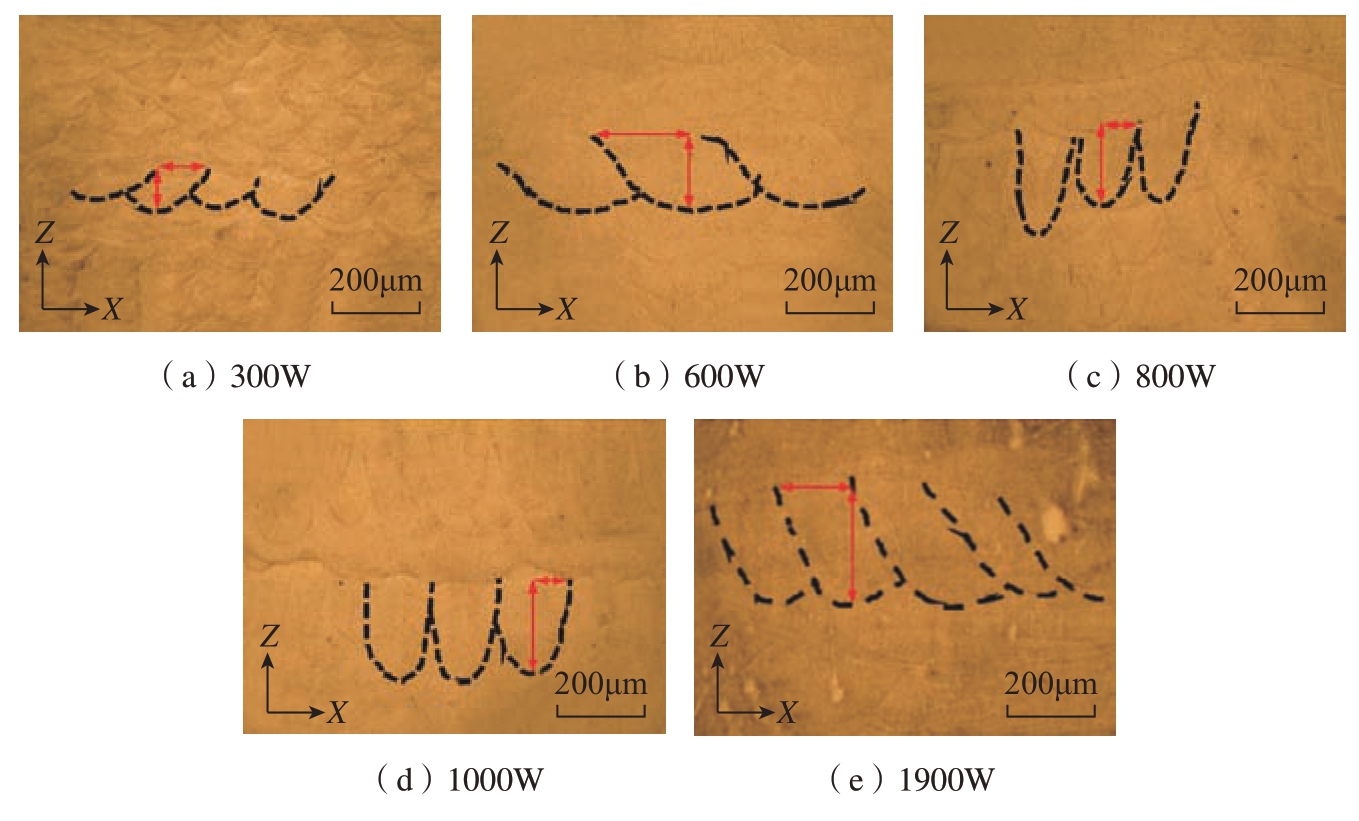

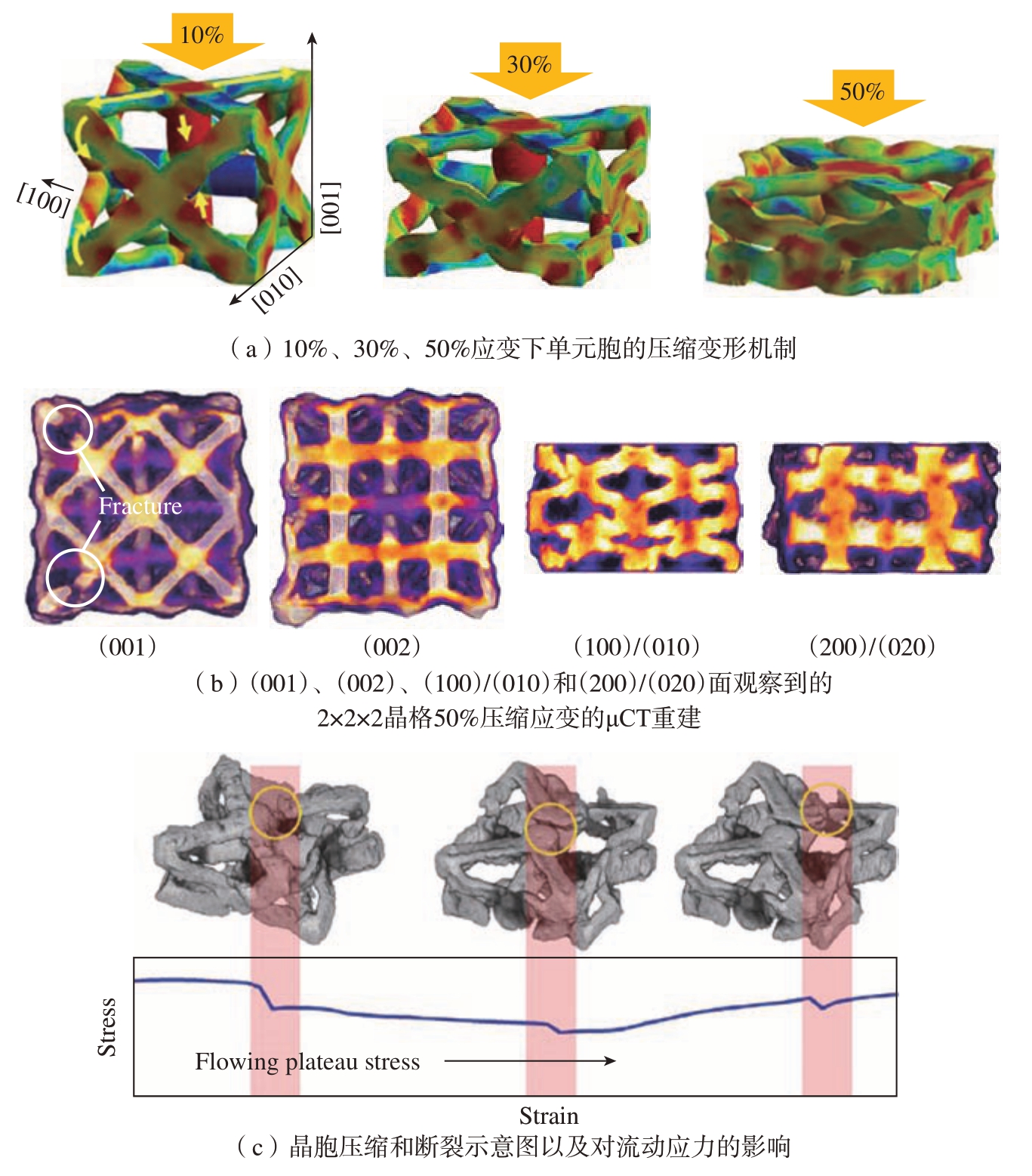

Bhattacharya等[20]研究发现,激光熔覆沉积AISI4340钢的相包含铁素体、马氏体和渗碳体。显微硬度从顶部到底部逐渐下降,这与马氏体的回火程度相关。为了研究激光增材制造过程中热累积对超高强度钢回火程度的影响,Barr等[21]设计了道间暂停、层间暂停和连续沉积3种不同的沉积策略进行激光熔覆沉积300M钢,并测量了其温度分布,如图4所示。Li等[22]则设计了各向同性结构的微晶格,相对密度在10%~30%之间,能量吸收效率可以达到80%(图5),认为选区激光熔化AISI4130钢高的强度和延伸率是由于回火马氏体和保留完好的马氏体网状结构的交替存在,这种独特结构与熔覆期间的快速原位回火有关。

图4 采用热电偶测试的不同沉积策略下的温度分布

Fig.4 Temperature profiles during deposition measured via thermocouples positioned at different depths below substrate surface

图5 FSCC–25%晶格分析

Fig.5 Analyses on FSCC–25% lattice

综合上述几种典型激光增材制造超高强度钢的组织特征,可以看到,不同的钢组织差异较大,同一材料采用不同的成形工艺组织特征差别显著。从总体特征来看,由于激光增材制造过程中所具有的高温度梯度和高凝固速度的特征,沉积态的晶内组织通常显著细化,但不同成形尺寸、同一零件内部不同位置的组织均存在不均匀性。

1.3 热处理态的组织特征

由于激光增材制造快冷凝固的特点,激光增材制造构件具有明显不同于常规铸件和锻件的组织特点,如沉积态的晶内亚结构大大细化,存在微观偏析等。原始组织的不同必然会影响到材料的后续热处理过程,进而影响到热处理后材料的微观组织结构以及相应的力学性能。对于钢来说,其性能大多取决于热处理,热处理前初始组织状态对热处理制度的制定和最终热处理结果的影响至关重要。

西北工业大学杨海欧等[23]参照300M钢锻件的热处理制度对激光熔覆沉积300M超高强度钢进行了热处理,发现热处理态的激光立体成形300M钢中初生的柱状枝晶形态消失,组织明显均匀细化,主要由针状下贝氏体和板条马氏体组成。为了对激光熔覆沉积300M钢的热处理制度进行优化,Liu等[24–25]研究了奥氏体化温度和回火马氏体对激光熔覆沉积300M钢组织特征的影响,发现随着奥氏体化温度的升高,枝晶形态逐渐减弱,到1050℃时,枝晶形态完全消失。此外,当奥氏体化温度在840~950℃之间时,奥氏体晶粒、马氏体领域及仿晶界铁素体的尺寸变化不大,当奥氏体化温度超过950℃后,尺寸急剧增加。回火温度对激光熔覆沉积300M钢的马氏体、贝氏体的尺寸影响较小,当回火温度从250℃升高到310℃时,常规回火马氏体上的ε–碳化物没有发生转变,而当回火温度超过310℃后,ε–碳化物转变为Fe3C。为了使沉积态试样的组织均匀化,Liu等[26–27]还研究了保温温度和保温时间对激光熔覆沉积300M钢微观组织的影响规律,与沉积试样下贝氏体的形貌相比,等温热处理后300M钢下贝氏体的尺寸显著减小;随着保温时间的延长,马氏体数量逐渐减少,贝氏体和奥氏体数量逐渐增加;试样经奥氏体化后在440℃等温处理后获得的组织主要为上贝氏体及少量回火马氏体组织;当等温温度下降到360℃时,贝氏体的含量逐渐减少,出现了少量的片状下贝氏体组织;当等温温度为280℃时,组织基本为板条马氏体。Rashid等[28]研究了热处理对激光熔覆沉积300M钢微观组织的影响规律,发现热影响区存在粗晶区和细晶区。熔覆层和热影响区组织均为未回火马氏体,经过热处理后组织转变为回火马氏体。综合以上文献可以看出,激光熔覆沉积低合金超高强度钢在奥氏体化过程中会重新转变为奥氏体,随后冷却时发生马氏体相变,同时晶粒尺寸相比于沉积态有所减小,此后经回火后形成回火马氏体、贝氏体及残余奥氏体的混合组织,组织均匀化程度得到显著提高。

2 力学性能

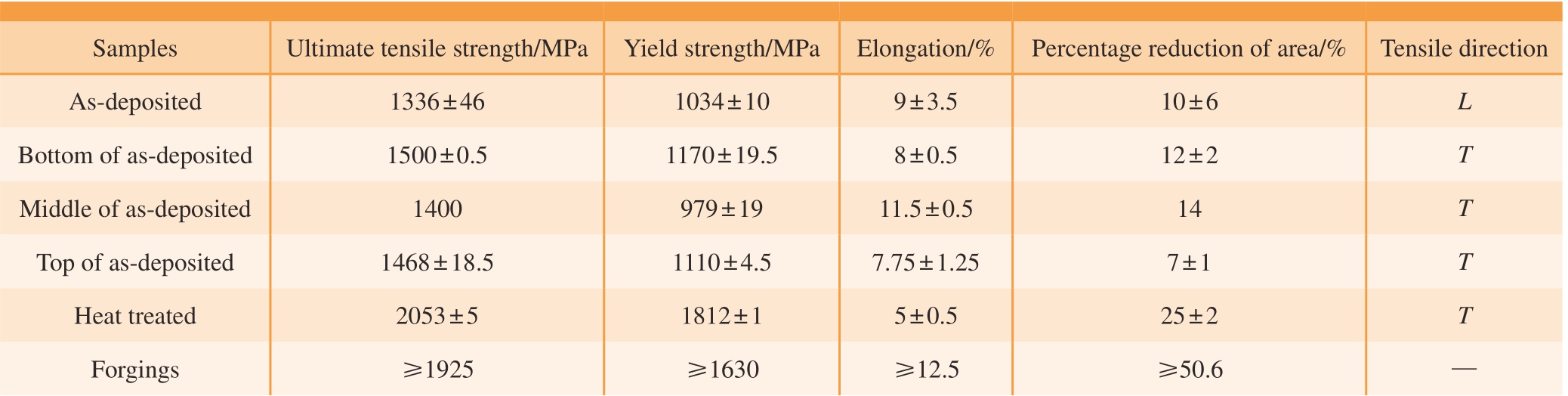

激光增材制造钢构件沿沉积方向的微观组织的不同会导致其力学性能也存在差异。同时其典型组织为外延生长的柱状枝晶,这种组织具有明显的各向异性,使得沉积态试样在不同方向具有不同的力学性能。激光熔覆沉积300M钢块体沉积态的拉伸性能要低于300M钢锻件标准,结果如表1所示[17]。选区激光熔化300M钢的回火程度更严重,使得其抗拉强度(1156~1234MPa)低于激光熔覆沉积300M钢的抗拉强度(13369~1500MPa),且选区激光熔化300M钢沉积态试样没有明显的加工硬化阶段。不同激光功率下的抗拉强度变化不大,约1156~1193MPa,屈服强度在1085~1145MPa之间,延伸率变化较大(6.8%~9.1%)[9]。

表1 激光熔覆沉积300M钢沉积态及热处理态的室温拉伸试验结果

Table 1 Room temperature tensile result of as-deposited and heat-treated laser cladding 300M steel

?

低合金超高强度钢的强化机理主要包括固溶强化、位错强化、碳化物沉淀强化和贝氏体对马氏体组织的细化强化等。为了改善沉积态试样的微观组织和力学性能,通常会对沉积态零部件进行热处理。激光熔覆沉积30CrMnSiNi2A钢沉积态不同部位的抗拉强度差别不大,在1173~1238MPa间波动,屈服强度约877~921MPa。经热处理后,抗拉强度提高到1720MPa,屈服强度提高到1430MPa,延伸率为8.7%[19]。与退火态AISI4340相比,激光熔覆沉积AISI4340钢的抗拉强度提高了88%[29]。同时,经过热处理后,激光熔覆修复AISI4340钢的疲劳寿命显著提高[30]。激光熔覆300M钢多道多层试样中,道间区域回火马氏体的存在使得硬度较高,而道内区域由于残余奥氏体的存在则硬度较低。经热处理后,组织变均匀,同时显微硬度也变均匀[28]。

激光增材制造超高强度钢构件通常直接采用锻件的热处理制度进行热处理,虽然强度可以达到锻件水平,但塑性往往低于锻件。这可能是由于激光增材制造的组织特征与锻件不同,其热处理制度也会有所差异。于是部分学者针对激光增材制造超高强度钢的独特组织特征进行了热处理研究。Liu等[24]研究发现,奥氏体化温度对激光立体成形300M钢的显微硬度、抗拉强度、延伸率和断面收缩率影响不明显,但对屈服强度影响显著,随回火温度的升高,抗拉强度和屈服强度先升高后降低,抗拉强度在回火温度为290℃时达到最大值1967MPa,屈服强度在回火温度为310℃时达到最大值1661MPa,但是断面收缩率和延伸率变化不大。与激光熔覆沉积300M钢淬火处理后的室温拉伸性能相比,回火处理后的强度略有下降,但塑性略有升高[25]。为了提高激光熔覆沉积300M钢的韧性,对300M钢在贝氏体相变区进行了保温处理。总的来说,经过等温热处理后,激光熔覆沉积300M钢试样的塑性得到了极大地提高[26–27]。

除了通过热处理的方式来获得细小的马氏体提高其力学性能外,奥氏体形变也是一种细化晶粒的有效措施。美国匹兹堡大学的Sridar等[31]首次对选区激光熔化低合金超高强度钢HSLA–100钢进行了循环奥氏体化,发现到第2个再循环时,晶粒尺寸减小,马氏体相变点下降,贝氏体含量降低,残余奥氏体含量增加,同时显微硬度达到最大值。此外,他还通过热等静压的方式将选区激光熔化HSLA–100钢试样中的孔隙率从3%降低到1%,但由于热等静压后奥氏体晶粒尺寸增大,随后采用循环奥氏体化来减小晶粒尺寸。经循环奥氏体化后晶粒尺寸减小60%,主要为马氏体、贝氏体、马氏体/残余奥氏体的岛状组织。同时,屈服强度和塑性具有显著提高[32]。

由于低合金超高强度钢通常用在起落架等关键重载构件,起飞、转弯和降落时要经历反作用载荷,因此其韧性和抗疲劳性能也是重要的衡量指标。在激光增材制造低合金超高强度钢的动载力学性能方面,激光熔覆沉积300M钢沉积态的冲击韧性为9J/cm2,经过热处理后提高到25J/cm2,与300M锻件仍有较大差距。激光熔覆沉积300M钢的疲劳裂纹扩展门槛值较低,但由于300M钢沉积态试样晶粒粗大,微观组织不均匀,且存在微观偏析,其疲劳裂纹扩展速率较快[33]。Chew等[34]建立了激光熔覆沉积AISI4340钢的疲劳裂纹扩展预测模型,与试验结果吻合较好。该团队还研究了3种不同工艺类型的激光熔覆沉积AISI4340钢的疲劳失效行为,发现3种激光熔覆试样的疲劳强度均低于基材试样[35]。综合以上文献可以看出,激光增材制造部分低合金超高强度钢构件经过热处理后抗拉强度和屈服强度可以达到锻件水平,但塑性和动载性能与锻件仍有较大差距,因此其韧化机理有待研究。

3 激光熔覆修复超高强度钢的组织与力学性能

激光熔覆沉积技术不仅可以直接近成形零部件,还可以对零件的受损部位进行高性能精确修复,这对于实现一些服役环境非常恶劣的航空航天重载构件,如发动机叶片、叶盘、飞机起落架等的全寿命周期服役维护至关重要。

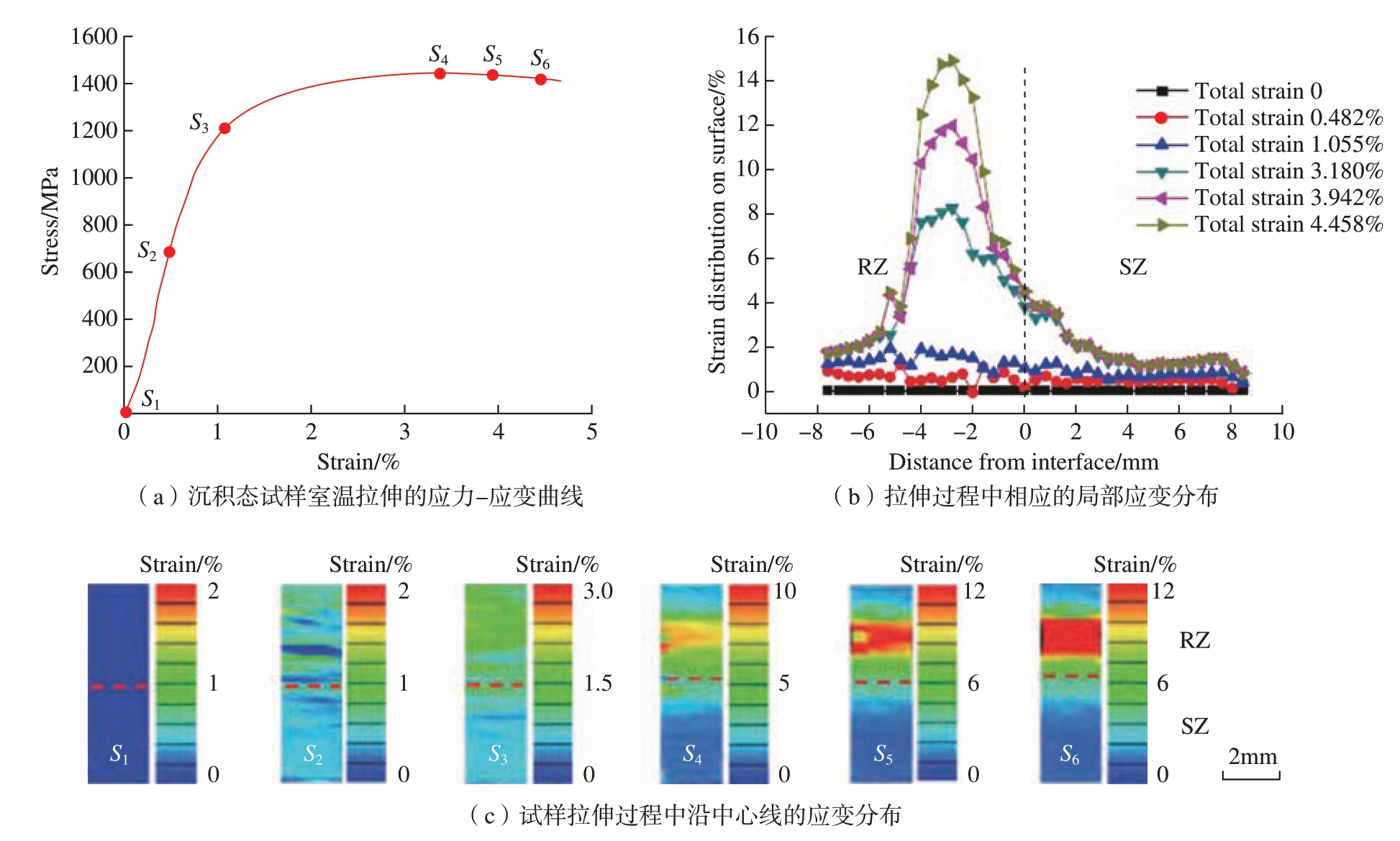

由于激光熔覆修复(LFR)技术和传统的铸造锻压技术的成形原理不同,使得修复件不同区域的微观组织也存在差异。激光熔覆修复构件依据组织特性可以分为修复区、热影响区和基材区。上海交通大学的庞小通等[36]研究了激光熔覆修复30CrMnSiNi2A超高强度钢激光熔覆修复后的组织特征与力学性能,发现熔覆层组织主要为索氏体,热影响区主要为索氏体和粗晶马氏体,同时出现了明显的软化现象,基体为马氏体组织。随着修复区熔覆层数的增加,基体热影响区的抗拉强度逐渐降低,冲击韧性逐渐升高[37]。热影响区作为修复区和基材区的过渡部分,虽然在修复过程中经历了高温回火,但修复构件并没有在热影响区发生断裂。张志强等[38]研究发现,激光熔覆修复30CrMnSiNi2A钢修复区的硬度达到基材硬度的92%,抗拉强度达到基体强度的80%,延伸率较低为3.6%~7.2%。除了采用同步送粉激光熔覆沉积技术进行修复外,周潇等[39]采用激光送丝堆焊技术对预置缺陷的30CrMnSiNi2A钢进行了修复,发现当缺陷深度≤1.2mm时,抗拉强度可以达到原件抗拉强度的设计标准,缺陷深度>1.2mm后,抗拉强度值达到原件设计标准的88%左右。赵卫强等[40]进行了30CrMnSiNi2A超高强度钢的块体修复,发现修复区主要为板条马氏体和回火马氏体,热影响区受激光淬火形成细小马氏体板条。激光熔覆修复试样冲击韧性为33~34J/cm2,低于锻件基材,失效方式为准解理断裂。Sun等[30]发现在激光增材修复AISI4340超高强度钢中,基材区为回火马氏体组织,修复区为细小的胞状枝晶,热影响区为粗大的马氏体组织,这种不均匀组织导致修复件沉积态的拉伸性能和疲劳寿命均低于锻件。激光熔覆修复300M钢沉积态拉伸试样在弹性变形阶段的应变都是均匀增加的,而超过最大抗拉强度后,局部应变在修复区急剧增加,这是由于300M钢锻件基材的组织协调变形能力及应变硬化能力高于激光熔覆沉积300M钢所致,如图6所示[41],在应力应变曲线上取6个特征点(图6(a));S1为起始点;S2为弹性变形阶段;S3为屈服强点;S4为最大抗拉强度点;S5、S6为超过抗拉强度点。由此可见,激光熔覆修复构件修复区组织的极大不均匀性使得拉伸过程中应变急剧增加,修复件更容易在修复区发生断裂,因此修复件的拉伸性能通常要低于锻件基材。

图6 激光熔覆修复300M钢的应力–应变曲线及相应的局部应变分布

Fig.6 Stress-strain curve of LFRed 300M steel and strain distributions during tensile test

众多学者还采用激光熔覆沉积技术对超高强度钢进行了异种材料的修复。在对异种材料进行选择时,往往采用线膨胀系数和弹性模量与基体相近的材料,以避免在增材制造过程中由于力学性能不匹配而产生开裂倾向。Aditya等[42]在AISI4340钢表面进行了A100钢粉末的修复,发现两种超高强度钢修复界面具有较好的冶金结合,修复试样经热处理后抗拉强度为1752MPa,远高于基材的1240MPa。Barr等[43]在300M钢和AISI4340钢表面进行了激光熔覆修复,发现300M钢表面修复AISI4340钢时没有裂纹缺陷,而在300M钢表面修复A100钢时观察到裂纹存在,认为是由于基体和熔覆层的凝固温度不同导致出现宏观偏析,进而产生裂纹。如果增加熔覆期间的相互作用时间,延长凝固过程有更多的液相进行填充则可以避免裂纹。Liu等[44]在300M钢锻件基材上进行了A100钢的激光熔覆,发现熔覆层与热影响区之间存在宽度约150μm的成分过渡区,由于粗大的贝氏体及块状残余奥氏体的存在使得修复件的强度和韧性降低。一般来说,淬火马氏体的硬度较高但塑性较差,而回火马氏体由于弥散碳化物的析出使得其硬度和强度略有下降,但有利于提高塑性。相邻熔覆层的再热作用会对搭接区产生回火作用,如果延长回火时间,则可以使激光熔覆时产生的淬火马氏体进行充分回火,改善其塑性。Sun等[45]采用激光熔覆技术在300M钢表面修复了AISI420钢时正是由于熔覆层相邻两道之间的长时间原位回火,使得塑性从初始的2.7%显著提高到17.4%,对修复件的力学性能提升起到了关键作用。南健等[46]采用激光熔覆XF–G01粉末对300M钢缺口试样进行了修复,发现靠近基体的熔覆层为快冷胞状晶组织,基体为板条马氏体及少量贝氏体组织。激光熔覆后在靠近基体的熔覆层形成了成分梯度层,该梯度层较好地匹配了熔覆层与基体材料的力学性能,未出现成分或组织异常导致的薄弱区域,使得修复构件的强度为300M钢锻件的81%,冲击韧性与疲劳性能分别为锻件的1.41倍和1.14倍。

4 结论

本文选取低合金超高强度钢为研究对象,综述了激光增材制造低合金超高强度钢的组织与力学性能研究现状。介绍了激光增材制造低合金超高强度钢的成形特性,分析了激光增材制造低合金超高强度钢沉积态的组织演化、组织与力学性能的对应关系以及热处理对组织和力学性能的影响规律,介绍了激光增材制造技术在低合金超高强度钢修复方面的研究进展。从目前研究来看,激光增材制造低合金超高强度钢的工艺成形性较好,所成形的多种超高强度钢几乎不存在气孔、裂纹和熔合不良等缺陷,致密度也接近全致密。低合金超高强度钢具有复杂的组织转变,激光增材制造独特的热–力耦合作用导致低合金超高强度钢的固态相变过程更加复杂多变,给准确理解相变动力学增加了难度,因此成形过程中的组织转变过程仍然不清晰。虽然组织与力学性能的关系是激光增材制造低合金超高强度钢的研究热点,但是大部分激光增材制造低合金超高强度钢的力学性能仍表现出高强低塑的特点,沉积态试样始终无法获得高的塑性,其韧化机制仍有待深入分析。低合金超高强度钢的组织通常为马氏体、贝氏体和残余奥氏体的混合组织,如何利用增材制造的原位回火特性获得需要的特定目标组织,从而得到力学性能优异的激光增材制造低合金超高强度钢构件,是目前亟待解决的问题。

[1] 李晶, 曹春晓. 大型飞机的选材问题[J]. 新材料产业, 2007(10): 9–13.

LI Jing, CAO Chunxiao. Material selection for large aircraft[J]. Advanced Materials Industry,2007(10): 9–13.

[2] 张慧萍, 王崇勋, 杜煦. 飞机起落架用300M超高强钢发展及研究现状[J]. 哈尔滨理工大学学报, 2011, 16(6): 73–76.

ZHANG Huiping, WANG Chongxun, DU Xu. Aircraft landing gear with the development of 300M ultra high strength steel and research[J].Journal of Harbin University of Science and Technology, 2011, 16(6): 73–76.

[3] 李兴戎. 国外制造飞机起落架用材料及其焊接工艺[J]. 航空工艺技术, 1987,30(6): 17–20.

LI Xingrong. Materials and welding technology for aircraft landing gear manufactured abroad[J]. Aviation Technology, 1987, 30(6):17–20.

[4] ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafinegrained high-strength titanium alloys[J]. Nature,2019, 576(7785): 91–95.

[5] KÜRNSTEINER P, WILMS M B,WEISHEIT A, et al. Massive nanoprecipitation in an Fe–19Ni–xAl maraging steel triggered by the intrinsic heat treatment during laser metal deposition[J]. Acta Materialia, 2017, 129: 52–60.

[6] 林鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展,2015, 34(9): 684–688, 658.

LIN Xin, HUANG Weidong. High performance metal additive manufacturing technology applied in aviation field[J]. Materials China, 2015, 34(9): 684–688, 658.

[7] 黄卫东, 李延民, 冯莉萍, 等. 金属材料激光立体成形技术[J]. 材料工程, 2002,30(3): 40–43, 27.

HUANG Weidong, LI Yanmin, FENG Liping, et al. Laser solid forming of metal powder materials[J]. Journal of Materials Engineering,2002, 30(3): 40–43, 27.

[8] KÜRNSTEINER P, WILMS M B,WEISHEIT A, et al. High-strength Damascus steel by additive manufacturing[J]. Nature,2020, 582(7813): 515–519.

[9] JING G Y, WANG Z M. Influence of molten pool mode on microstructure and mechanical properties of heterogeneously tempered 300M steel by selective laser melting[J].Journal of Materials Processing Technology, 2021,296: 117188.

[10] JING G Y, HUANG W P, YANG H H, et al. Microstructural evolution and mechanical properties of 300M steel produced by low and high power selective laser melting[J]. Journal of Materials Science & Technology, 2020, 48: 44–56.

[11] JING G Y, HUANG W P, GAO P, et al. Formability, microstructure and mechanical properties of 300M steel single tracks fabricated by high power selective laser melting[J]. Optics& Laser Technology, 2020, 131: 106434.

[12] BOBEL A, HECTOR L G,CHELLADURAI I, et al. In situ synchrotron X-ray imaging of 4140 steel laser powder bed fusion[J]. Materialia, 2019, 6: 100306.

[13] WANG Q, ZHANG S, ZHANG C H,et al. A high strength low alloy steel fabricated by direct laser deposition[J]. Vacuum, 2019,161: 225–231.

[14] LIU F G, LIN X. YANG H O, et al. The effect of deposition thickness on the microstructure and hardness of laser forming repaired 300M steel[J]. Laser in Engineering,2018, 41(1–3): 27–40.

[15] 董翠, 张述泉, 李安, 等. 激光熔化沉积300M超高强度钢的显微组织[J]. 金属学报, 2008, 44(5): 598–602.

DONG Cui, ZHANG Shuquan, LI An, et al. Microstructure of ultrahigh strength steel 300M fabricated by laser melting deposition[J].Acta Metallurgica Sinica, 2008, 44(5): 598–602.

[16] 董翠, 王华明. 激光熔化沉积300M超高强度钢组织与力学性能[J]. 金属热处理,2008, 33(9): 1–5.

DONG Cui, WANG Huaming.Microstructures and mechanical properties of ultra-high strength steel 300M fabricated by laser melting deposition[J]. Heat Treatment of Metals, 2008, 33(9): 1–5.

[17] LIU F G, LIN X, SONG M H, et al. Microstructure and mechanical properties of laser solid formed 300M steel[J]. Journal of Alloys and Compounds, 2015, 621: 35–41.

[18] JING G Y, WANG Z M. Defects,densification mechanism and mechanical properties of 300M steel deposited by high power selective laser melting[J]. Additive Manufacturing,2021, 38: 101831.

[19] WANG M, WANG Q, LIN X, et al.Microstructure and mechanical properties of laser solid formed 30Cr–Mn–Si–Ni–2A ultrahigh-strength steel[J]. Science and Technology of Welding and Joining, 2019, 24(5): 457–464.

[20] BHATTACHARYA S, DINDA G P, DASGUPTA A K, et al. Microstructural evolution of AISI 4340 steel during direct metal deposition process[J]. Materials Science and Engineering: A, 2011, 528(6): 2309–2318.

[21] BARR C, SHI D S, EASTON M, et al. Influence of delay strategies and residual heat on in situ tempering in the laser metal deposition of 300M high strength steel[J]. Surface and Coatings Technology, 2020, 383: 125279.

[22] LI X W, TAN Y H, WILLY H J, et al. Heterogeneously tempered martensitic high strength steel by selective laser melting and its microlattice: Processing, microstructure, superior performance and mechanisms[J]. Materials &Design, 2019, 178: 107881.

[23] 杨海欧, 宋梦华, 杨东辉, 等. 激光立体成形300M超高强度钢的组织演化[J].应用激光, 2011, 31(5): 384–390.

YANG Haiou, SONG Menghua, YANG Donghui, et al. Microstructures evolution of 300M ultra-high strength steel fabricated by laser solid forming[J]. Applied Laser, 2011, 31(5): 384–390.

[24] LIU F G, LIN X, SONG M H, et al. Austenitizing behavior of laser solid formed ultrahigh-strength 300 M steel[J]. Steel Research International, 2017, 88(7): 1600371.

[25] LIU F G, LIN X, SONG M H, et al.Effect of tempering temperature on microstructure and mechanical properties of laser solid formed 300M steel[J]. Journal of Alloys and Compounds,2016, 689: 225–232.

[26] LIU F G, ZHANG W J, LIN X,et al. Achieving superior ductility for laser directed energy deposition 300 M steel through isothermal bainitic transformation[J]. Journal of Manufacturing Processes, 2020, 60: 426–434.

[27] LIU F G, ZHANG W J, LIN X, et al. Effect of isothermal temperature on bainite transformation, microstructure and mechanical properties of LSFed 300M steel[J]. Materials Today Communications, 2020, 25: 101452.

[28] RASHID R A, NAZARI K A, BARR C, et al. Effect of laser reheat post-treatment on the microstructural characteristics of laser-cladded ultra-high strength steel[J]. Surface and Coatings Technology, 2019, 372: 93–102.

[29] SUN G F, ZHOU R, LU J Z, et al.Evaluation of defect density, microstructure,residual stress, elastic modulus, hardness and strength of laser-deposited AISI 4340 steel[J]. Acta Materialia, 2015, 84: 172–189.

[30] SUN S D, LIU Q C, BRANDT M,et al. Effect of laser clad repair on the fatigue behaviour of ultra-high strength AISI 4340 steel[J].Materials Science and Engineering: A, 2014, 606:46–57.

[31] SRIDAR S, ZHAO Y H, XIONG W. Cyclic re-austenitization of copper-bearing high-strength low-alloy steels fabricated by laser powder bed fusion[J]. Materials Characterization,2020, 166: 110437.

[32] SRIDAR S, ZHAO Y H, LI K, et al. Post-heat treatment design for high-strength low-alloy steels processed by laser powder bed fusion[J]. Materials Science and Engineering: A,2020, 788: 139531.

[33] LIU F G, LIN X, YANG H O, et al. Effect of microstructure on the fatigue crack growth behavior of laser solid formed 300M steel[J]. Materials Science and Engineering: A,2017, 695: 258–264.

[34] CHEW Y, PANG J H L. Fatigue life prediction model for laser clad AISI 4340 specimens with multiple surface cracks[J].International Journal of Fatigue, 2016, 87: 235–244.

[35] CHEW Y, PANG J H L, BI G J, et al.Effects of laser cladding on fatigue performance of AISI 4340 steel in the as-clad and machine treated conditions[J]. Journal of Materials Processing Technology, 2017, 243: 246–257.

[36] 庞小通, 龚群甫, 王志杰, 等.30CrMnSiA和30CrMnSiNi2A高强钢激光熔覆修复后的组织特征与力学性能[J]. 中国激光, 2020, 47(11): 51–61.

PANG Xiaotong, GONG Qunfu, WANG Zhijie, et al. Microstructures and mechanical properties of 30CrMnSiA and 30CrMnSiNi2A high-strength steels after laser-cladding repair[J].Chinese Journal of Lasers, 2020, 47(11): 51–61.

[37] 庞小通, 姚成武, 龚群甫, 等. 多层激光熔覆对30CrMnSiNi2A高强钢组织与性能的影响[J]. 中国激光, 2021, 48(6): 75–85.

PANG Xiaotong, YAO Chengwu, GONG Qunfu, et al. Influence of multilayer laser cladding on the microstructure and properties of 30CrMnSiNi2A steel substrate[J]. Chinese Journal of Lasers, 2021, 48(6): 75–85.

[38] 张志强, 程宗辉, 曹强, 等. 30CrMn SiNi2A超强钢激光熔覆修复试验研究[J]. 装备环境工程, 2016, 13(1): 62–67.

ZHANG Zhiqiang, CHENG Zonghui, CAO Qiang, et al. Repairing of 30CrMnSiNi2A high strength steel by laser cladding[J]. Equipment Environmental Engineering, 2016, 13(1): 62–67.

[39] 周潇, 陈卓, 陈怡, 等. 30CrMnSi Ni2A钢激光再制造技术研究[J]. 应用激光,2018, 38(3): 358–366.

ZHOU Xiao, CHEN Zhuo, CHEN Yi, et al. Study on laser remanufacturing technology of 30CrMnSiNi2A steel[J]. Applied Laser, 2018,38(3): 358–366.

[40] 赵卫强, 杨肖琨, 薛蕾, 等. 激光成形修复30CrMnSiNi2A超高强度钢组织与力学性能研究[J]. 应用激光, 2015, 35(1): 48–52.

ZHAO Weiqiang, YANG Xiaokun, XUE Lei, et al. Study on microstructure and mechanical properties of 30CrMnSiNi2A super-strength steel by laser forming repair[J]. Applied Laser, 2015,35(1): 48–52.

[41] 刘丰刚, 林鑫, 宋衎, 等. 激光修复300M钢的组织及力学性能研究[J]. 金属学报, 2017, 53(3): 325–334.

LIU Fenggang, LIN Xin, SONG Kan, et al. Microstructure and mechanical properties of laser forming repaired 300M steel[J]. Acta Metallurgica Sinica, 2017, 53(3): 325–334.

[42] ADITYA Y N, DHARISH SRICHANDRA T, TAK M, et al. To study the laser cladding of ultra high strength AerMet–100 alloy powder on AISI–4340 steel for repair and refurbishment[J]. Materials Today: Proceedings,2021, 41: 1146–1155.

[43] BARR C, SHI D S, EASTON M, et al. Influence of macrosegregation on solidification cracking in laser clad ultra-high strength steels[J].Surface and Coatings Technology, 2018, 340: 126–136.

[44] LIU J, LI J, CHENG X, et al.Microstructures and tensile properties of laser cladded AerMet 100 steel coating on 300M steel[J].Journal of Materials Science & Technology, 2018,34(4): 643–652.

[45] SUN S D, FABIJANIC D, BARR C, et al. Insitu quench and tempering for microstructure control and enhanced mechanical properties of laser cladded AISI 420 stainless steel powder on 300M steel substrates[J]. Surface and Coatings Technology, 2018, 333: 210–219.

[46] 南健, 代雪婷, 胡家齐, 等. 激光熔覆XF–G01粉末制备300M钢连接试板的组织与性能研究[J/OL]. 热加工工艺. https://doi.org/10.14158/j.cnki.1001-3814.20203244.

NAN Jian, DAI Xueting, HU Jiaqi, et al.Microstructure and properties of 300M steel test plate prepared by laser-cladding XF–G01 powders[J/OL]. Hot Working Technology. https://doi.org/10.14158/j.cnki.1001-3814.20203244.