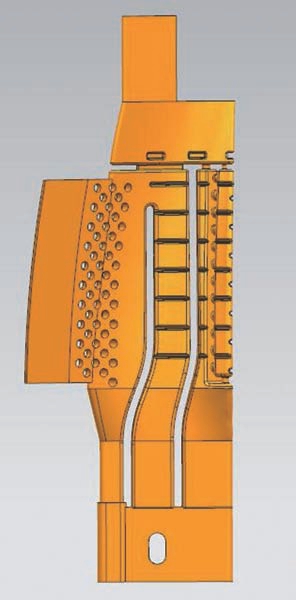

涡轮叶片作为航空发动机最关键的部件,其所在的涡轮进口温度越高发动机推重比越高。但是受金属熔点极限的制约,先进高温合金材料已经难以满足发动机的发展需求,设计具有高效气冷结构的叶片成为更优的选择。采用合理的气冷结构不仅可以显著提高叶片的承温能力,还可以减轻叶片重量。目前采用的叶片冷却方式已经由传统的对流、回流、气膜方式改进为拥有复杂内冷结构的高效气冷方式。拥有复杂气冷结构的叶片主要依赖陶瓷型芯来制造[1–2],图1[3]为一个典型空心叶片氧化硅型芯结构示意图。在航空领域,早在20世纪80年代就已经应用硅基陶瓷型芯进行空心叶片的生产[4]。在传统陶瓷型芯制备中模具制造是关键,模具的制造需要耗费巨大的时间成本和物力成本,也使整个工艺流程愈加复杂,并且采用模具成型复杂内腔结构的陶瓷型芯时成型能力较差,也制约着空心叶片的发展[5–6]。

图 1 典型空心叶片氧化硅型芯结构示意图

Fig.1 A typical SiO2 ceramic core structure for hollow turbine blade

3D打印技术又称作增材制造技术,可以在无需实体模具的情况下制造具有复杂结构的零件产品,具有设计灵活性高、成型快速方便等特点,采用该技术制备型芯相比于传统方法具有明显的优势[7–9]。适用于陶瓷的3D打印技术可以分为基于陶瓷粉末和基于陶瓷浆料两类技术。前者主要包括激光选区烧结 (Selective laser sintering,SLS)和激光选区熔化(Selective laser melting,SLM),SLS应用在陶瓷3D打印时需要在陶瓷粉体中添加黏合剂来降低成型所需的激光功率,当黏合剂采用无机或金属种类时,打印的零件会存在黏合剂无法完全去除的问题,影响型芯性能与使用[10];SLM在打印陶瓷时存在因温度梯度大引起的裂纹变形等缺陷[11]。基于液体浆料体系的陶瓷3D打印技术主要基于光固化原理,利用激光照射具有光敏特性的浆料进行成型,相较于SLS和SLM技术有着分辨率高以及零件表面质量好等优点,已在航空发动机用空心叶片陶瓷型芯领域获得了初步应用。这类技术主要包括立体光刻 (Stereolithography apparatus,SLA)、数字光处理技术 (Digital light processing,DLP)和双光子聚合技术(Two photon polymerization,TPP)[12–15]。基于光固化增材制造技术的陶瓷型芯制备过程包括诸多关键环节且影响因素较多,例如浆料制备、素坯的脱脂烧结工艺及陶瓷材料组成变化,都会直接影响陶瓷型芯的最终性能。本文详细介绍了基于光固化陶瓷3D打印技术的原理及特点,并对光固化陶瓷型芯的研究情况进行综述,包括陶瓷浆料、烧结工艺及性能研究。

1 陶瓷型芯分类及其光固化制备技术

1.1 陶瓷型芯分类及特点

在航空发动机叶片制造领域,特别是制备具有复杂气冷结构的空心叶片时,需要在熔模铸造中借助高性能陶瓷型芯。陶瓷型芯作为生产空心叶片的中间产品,按常见基体材料可以分成硅基陶瓷型芯、铝基陶瓷型芯、镁基陶瓷型芯及纳米复合陶瓷型芯等。硅基陶瓷型芯主要是以石英玻璃粉作为基体材料,二氧化硅材料具有热膨胀系数小、耐火性好、室温高温抗弯曲强度高、化学脱芯容易去除等优点,且化学特性较稳定,高温时基本不与高温合金反应。在烧结过程中,二氧化硅石英玻璃相转化为具有较高熔点的方石英,有利于提升型芯抗弯曲强度和抗高温蠕变的能力。但是,过多的方石英会在材料内部积攒内应力造成裂纹等缺陷,如何严格准确控制方石英的含量也是硅基型芯研究的难点及重点[16]。铝基型芯在高温时具有良好的化学稳定性,高温抗蠕变性强,但是氧化铝熔点可以达到2000℃,通常会加入氧化镁等物质降低烧结温度,从而促进烧结。随着定向凝固技术和单晶铸造技术的发展,需要陶瓷型芯在高温情况下保持更长时间,就高温结构稳定性及合金化学相容性而言,硅基型芯无法满足需求。铝基型芯与含有活性金属元素的高温合金及共晶合金具有优良的化学相容性,因此在定向共晶合金的浇注中得到了更多的应用。然而,铝基陶瓷型芯脱芯困难限制了其更广泛的应用[17]。

1.2 适用于陶瓷型芯的光固化增材制造技术

相较于传统模具成型方式,基于光固化增材制造的陶瓷型芯制备技术具有成型快速、无需模具及复杂结构型芯成型能力强等优点,相较于SLS和SLM技术制备零件精度更高,表面质量更好。在陶瓷材料增材制造领域,适用于光固化的陶瓷浆料是由陶瓷粉末和可光固化的溶剂及添加剂混合而成。可光固化的浆料主要采用光敏树脂作溶剂,含有一定毒性和污染性,需要做好防护措施和废弃处理工作。基于光固化的陶瓷3D打印技术利用紫外光 (200~400nm)或可见光(400~700nm)对浆料液面进行照射,使浆料中的低分子量有机物发生链反应聚合或交联等过程,达到使零件层片化后的片层液体固化的效果,根据聚合模式的不同可以分为单光子聚合和双光子聚合[18–19]两类。

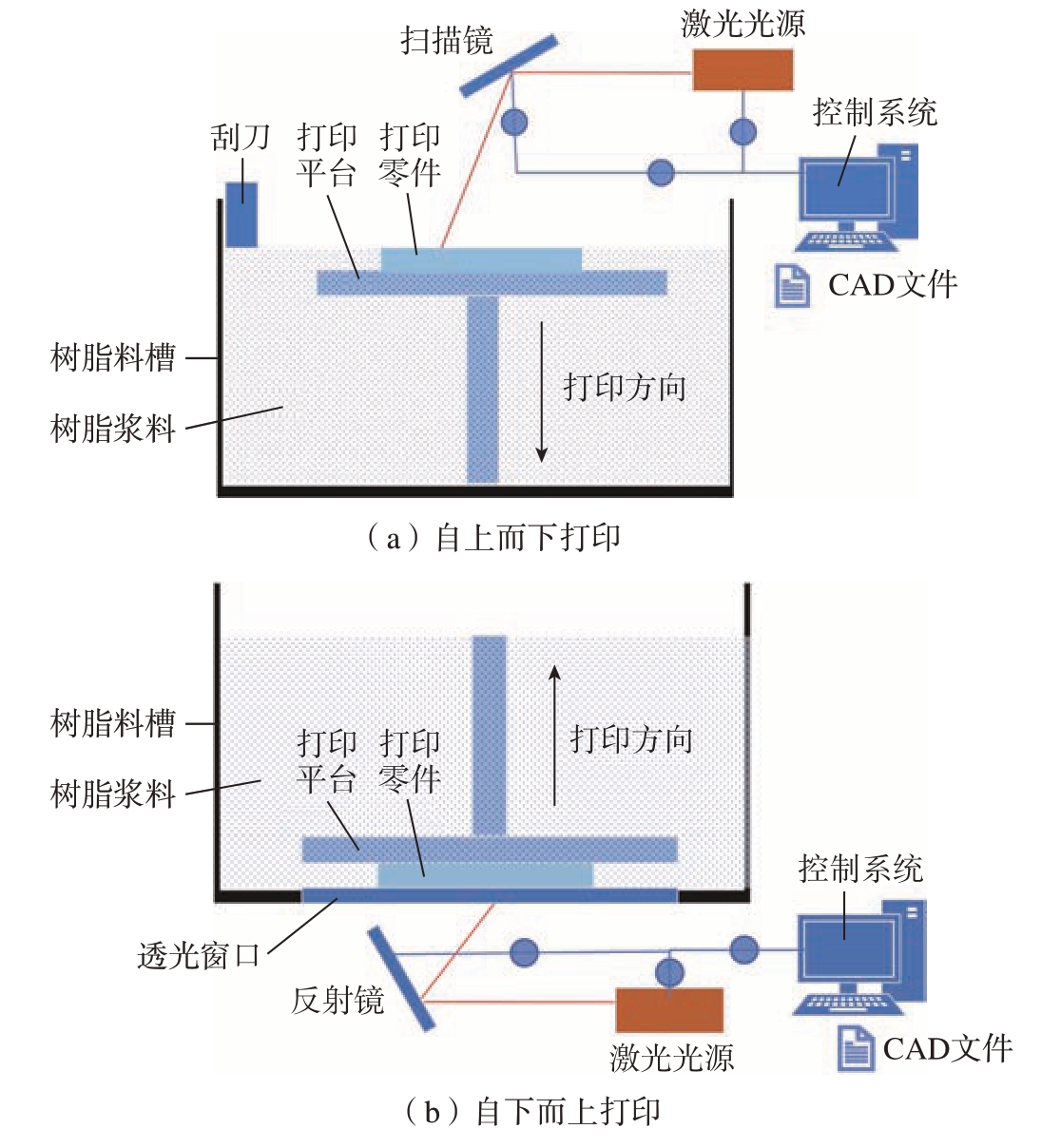

1.2.1 SLA技术

根据打印时样件的移动方向,SLA可以分为自上而下和自下而上两种打印方式,如图2所示。起初的SLA技术采用的是自上而下的打印方式,通过控制振镜的移动使紫外线光在浆料表面进行移动,最终通过点–线–面的扫描移动对该切片层进行固化[20],该打印层固化完成后打印平台将下降一个层厚的高度,通常在平台移动后需要等待浆料自流平或利用刮刀对液面进行刮平,再继续下一层的打印工作[21]。采用这种方式打印时,浆料整平需要耗费一定的时间,降低了打印效率,并且含有自由基的光敏树脂受到氧阻效应的影响,会影响固化效果。打印时要将料槽填满至零件高度,耗费浆料较多,同时打印零件的尺寸也会受到料槽深度限制。

图2 SLA工作示意图

Fig.2 Schematic diagram of SLA

采用自下而上打印方式时,料槽底部设有透光窗口,打印平台和透光窗口之间保持一个层厚的距离,紫外光从底部照射浆料使其固化。平台打印后向上移动,浆料可依靠自身重力迅速填补空隙,打印效率大大提高。自下而上的打印方式零件在沿打印方向上的打印尺寸不受限制,打印所需浆料少,浆料利用率高,并且打印层不与空气接触,避免了氧阻效应的影响[22–23]。

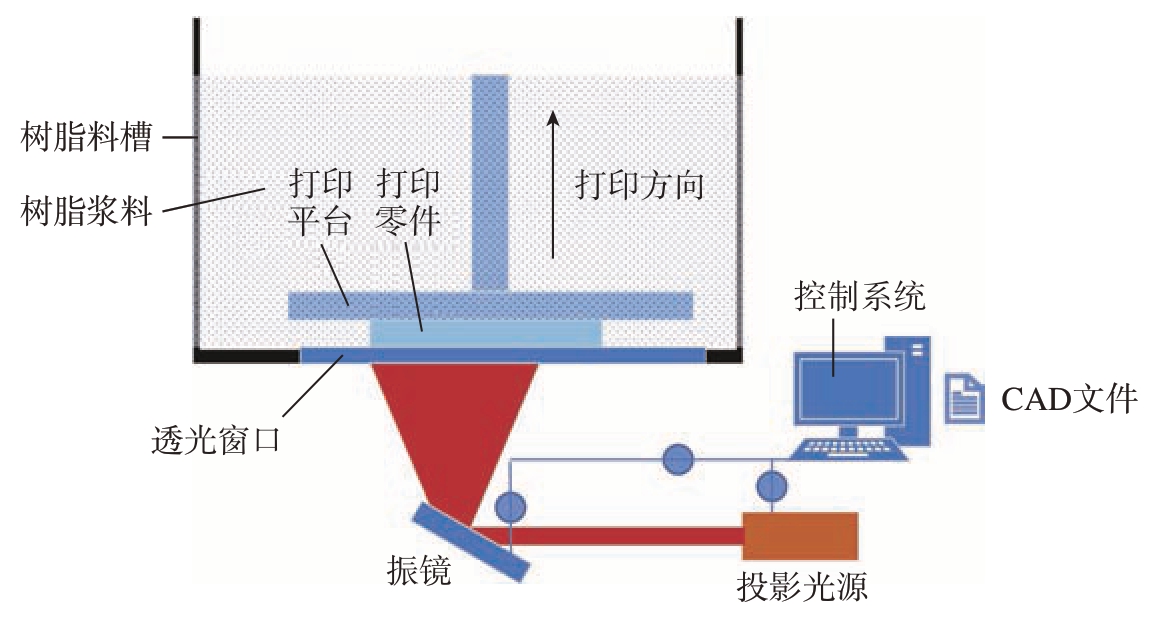

1.2.2 DLP技术

DLP技术是基于掩膜的面曝光技术,一般也分为上曝光和下曝光[24]两种,基本情况同SLA类似。对于目前研究和使用较多的下曝光技术,其料槽底部同样设有透光窗口,打印层与料槽底部的距离正好是该固化的厚度,光源产生的紫外线/可见光经过数字处理后形成固化面的光照图案,经过反射后将图案投射到料槽底部对浆料进行固化,固化完成后浆料依靠重力自流平进行下一层的固化打印,工作示意图如图3所示。

DLP技术的关键在于掩膜的制造,掩膜技术的快速发展得益于液晶技术(Liquid crystal display,LCD)的发展,通过控制LCD液晶分子进行掩膜的生成,可以获得较高的分辨率和表面质量,但是液晶分子的控制效率较低且透光性较差,打印出来的零件仍有一些表面缺陷存在[25]。现在的掩膜技术多采用美国德州仪器公司研发的基于数字微镜器件(Digital micromirror device,DMD)的掩膜技术,内置了很多对紫外线光反射性好的微小铝制反光镜[26],使用寿命相较于LCD技术有很大提升,并且通过DMD技术控制反光镜,阵列变换速度较快,灵敏度及分辨率都较高[27]。

由于DLP技术采用面曝光的方式,相较于SLA技术具有更高的成型效率,并且打印零件的表面质量精度更高,DLP技术打印精度可以达到20~30μm。虽然现在采用的DMD芯片的掩膜技术有诸多优点,但是也受制于芯片的物理分辨率,在投影较大尺寸的图像时,会出现曝光能量不均或不足等现象,固化效果受到影响,导致零件内部存在裂纹变形等缺陷,影响成型件的机械性能[28–29]。

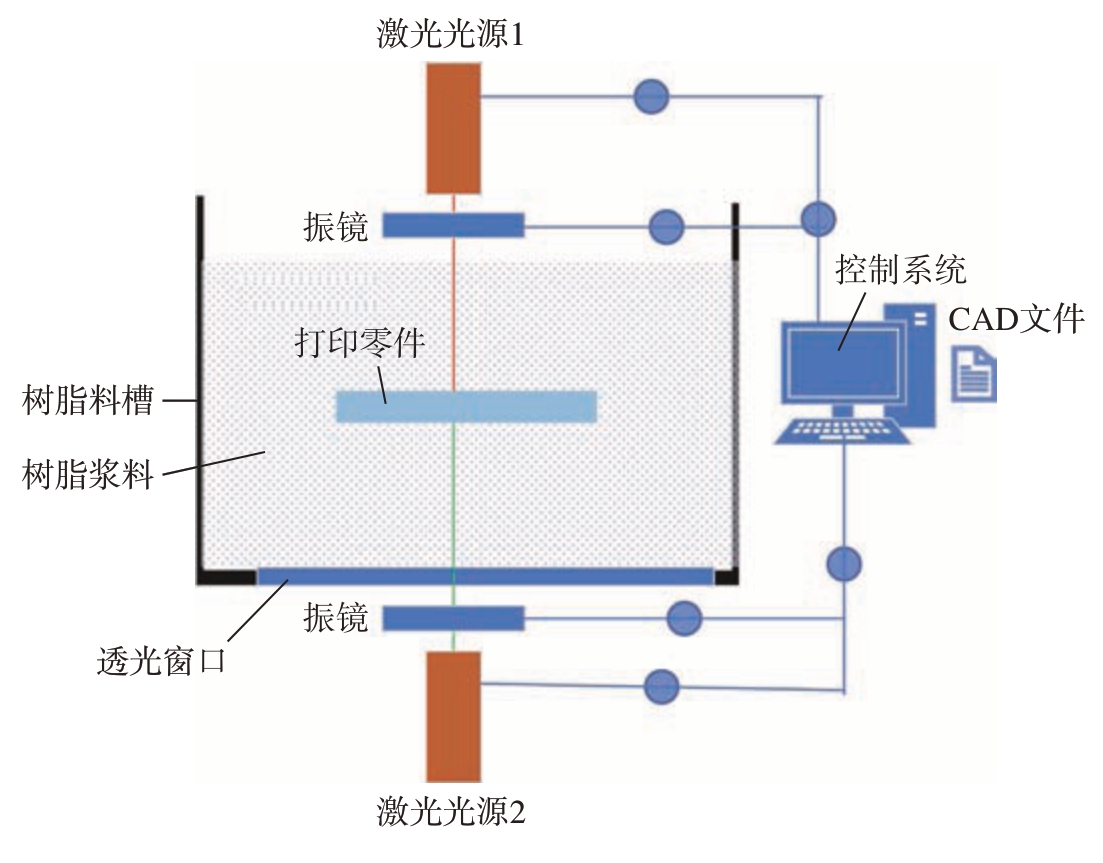

1.2.3 TPP技术

SLA和DLP技术采用的是单光子技术,单光子技术只在浆料的液面上进行聚合固化,容易受到浆料表面化学性质的影响,并且由于光的衍射极限,要实现亚100nm的分辨率较为困难。研究发现光敏树脂同时受到红外光(波长780nm)和绿色(波长515nm)激光照射时会发生聚合反应[30–31],TPP技术利用这一原理采用两个光子在浆料内部进行聚焦,使得浆料中的低分子量有机物发生聚合反应进行固化[32],其工作示意图如图4所示。

图 3 DLP工作示意图

Fig.3 Schematic diagram of DLP

图 4 TPP工作示意图

Fig.4 Schematic diagram of TPP

与DLP技术和SLA技术不同,TPP技术固化是发生在双光子聚合处,也就是浆料的内部,而不是发生在料槽底部或浆料表面。TPP技术也被认为是成形精度最高的3D打印技术[33],但是对打印浆料透光性有着较高的要求,陶瓷浆料中的陶瓷颗粒对光线的散射作用会一定程度上影响成型精度和效果,所以一般用于陶瓷前驱体光敏树脂体系的情况较多。

2 光固化陶瓷型芯的浆料研究

采用注射、挤压等传统成型方式的陶瓷型芯浆料主要是由基体材料、增塑剂及表面活性剂等组成。光固化陶瓷浆料主要成分有很大不同,由于光固化陶瓷型芯的成型是在激光作用下固化成型,浆料不仅要求具有良好的流动性和素坯良好的结合强度,最重要的是必须具备光敏特性,现在广泛应用的树脂基光固化陶瓷浆料主要由基体材料及矿化剂粉体、低聚物、活性单体、分散剂、光引发剂和其他助剂组成。具有光敏特性的陶瓷浆料可分为树脂基光固化陶瓷浆料、水基光固化陶瓷浆料和前驱体陶瓷光固化浆料。树脂基光固化陶瓷浆料黏度较高,流动性相对较差,但是易于制备出高固相含量的浆料,高固相含量的浆料有利于提升素坯强度和减少烧结时的收缩与形变。水基光固化陶瓷浆料流动性较好,但是其稳定性较差,并且制备的素坯强度低,较难应用在光固化型芯制备领域。前驱体陶瓷多在电池电极负极材料和特种陶瓷结构3D打印方面具有很大优势,但是其材料成分复杂且成本高,相较于树脂基浆料不便于陶瓷型芯的批量制备与生产[34–37],因此本文着重对目前在光固化型芯制备领域应用和研究最多的树脂基陶瓷浆料研究现状进行叙述。对于树脂基陶瓷浆料的研究开始较早,Griffith等[38]在1996年就制备出可光固化的陶瓷浆料,并且研究了二氧化硅、氧化铝和氮化硅3种陶瓷材料的立体光刻技术制备,为树脂基光固化陶瓷的研究奠定了基础。在光固化陶瓷型芯的制备流程中,高固相含量与高流动性的浆料制备一直是重点和难点,首先需要浆料的固相含量应尽可能高(体积分数>40%),在烧结步骤之前,打印的陶瓷素坯中陶瓷粉末之间的粘连主要依靠光敏树脂的交联固化,粉体之间直接的黏结力有限,在后续的高温脱脂环节中树脂成分逐渐分解挥发,容易在此环节出现变形坍塌,提高固相含量不仅可以减少脱脂环节塌陷变形等缺陷的产生,还可以增加陶瓷致密度和提高机械性能。在提高固相含量的同时应保证浆料流变性能要好(黏度最好低于3000mPa·s),良好的流变性能利于提高打印速率和改善素坯的表面质量。高固相含量的浆料中粉体占比高,易于发生黏结沉降,影响素坯成型效果,一般在对浆料进行稳定性能测试时,将10mL浆料置于量筒中,常温条件下静置240h,观察浆料沉降体积变化,变化体积越小浆料沉降性越小,稳定性越好[39–40]。

为了保证陶瓷浆料具有良好的流动性和稳定性,科研人员通过使用不同种类的分散剂改变浆料配方来降低黏度、提升稳定性,分散剂在浆料中可以起到润湿、助磨、稀释和稳定的作用,不仅可以很好地防止陶瓷颗粒沉降或凝聚,还可以在提高固相含量的同时使浆料拥有良好的流变性能[41]。陶瓷浆料中,分散剂的分散机理大致可以分为静电稳定、空间位阻稳定和静电位阻稳定。静电稳定是通过静电作用使陶瓷颗粒间形成双电层结构,通过表面同电荷排斥力作用实现分散效果;空间位阻稳定是通过使陶瓷颗粒表面吸附高分子化合物,颗粒之间出现体积效应相互排斥从而实现分散效果;静电位阻稳定是使颗粒之间受到静电斥力和空间位阻的同时作用,从而达到分散的效果,常用的分散剂有聚丙烯酸铵、油酸、Disperbyk、硬脂酸及聚乙烯醇等。在对氧化铝陶瓷浆料的流变性能进行探究时,Hinczewski等[15]发现加入分散剂或者使用低黏度树脂(HDDA)有利于降低浆料黏度,提高固相含量,并且可以减少脱脂阶段变形和裂纹等缺陷发生。Zhang等[42]在研究氧化铝陶瓷浆料流变性能时发现,使用质量分数为5%的KOS110分散剂制备的浆料具有最好的流动性,采用球形氧化铝粉末可以制备出固相体积分数高达60%且在200s–1剪切速度下黏度为15.4Pa·s的可用于SLA的陶瓷浆料。Wang等[43]探究了不同分散剂、不同二氧化硅粉末球磨时间及固相含量对硅基陶瓷浆料流变性能的影响,发现在浆料固相体积分数为42%时使用质量分数为1%的二氧化硅粉末的聚丙烯酸铵作分散剂的分散效果最好,黏度最小为1300mPa·s,并且在粉末球磨20h时浆料黏度最低。除了分散剂,浆料中其他的添加剂同样对浆料流变性能有影响,例如Nie等[44]发现,在氧化铝陶瓷浆料中用苯二甲酸二丁酯(DBP)作增塑剂可以降低浆料黏度并且增加固相含量。选择合适的分散剂、添加剂和合适的单体种类及比例对制备高固相含量和良好流变性能的陶瓷浆料有很大帮助。

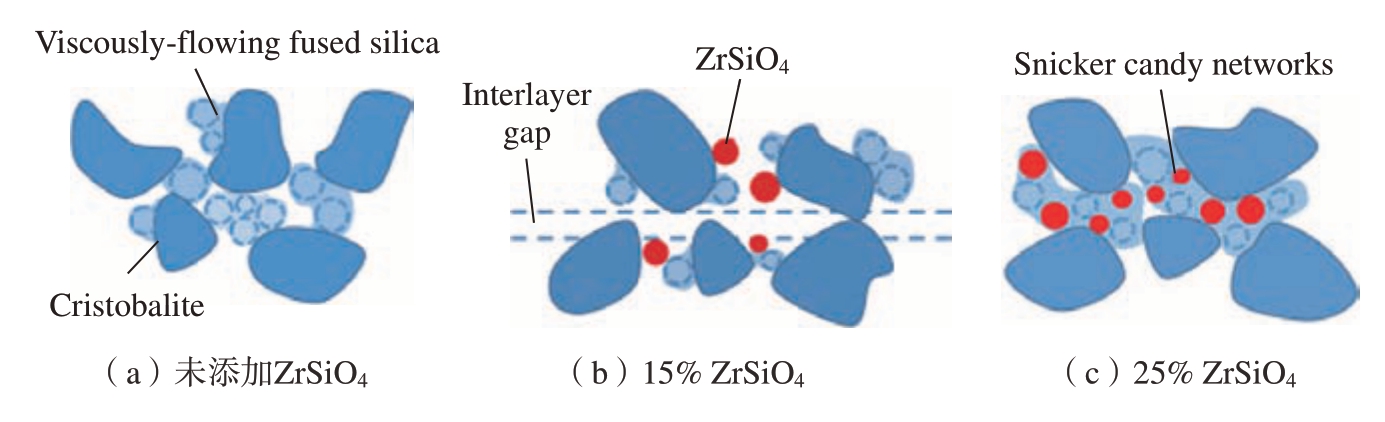

在光固化陶瓷浆料中,除了含量最大的陶瓷基体材料,通常会添加一类或几类矿化剂,以期获得更好的综合性能。常用的矿化剂有莫来石、工业氧化铝、硅酸锆、二氧化锆及稀土氧化物等[45–47]。Zhao等[48]对添加了不同含量硅酸锆的光固化硅基陶瓷型芯的蠕变性能进行研究,在不同载荷及不同温度下进行蠕变机制的探究,并对不同硅酸锆(ZrSiO4)含量对蠕变性能的影响进行解释,发现质量分数为15%的硅酸锆会阻碍石英相之间的黏结流动,使蠕变速率加快,但是添加质量分数为25%的小粒径硅酸锆时会使粉末平均粒径减小,使整体粉末更容易重新排列,黏结更强,进一步提升抗蠕变性能,不同硅酸锆含量型芯蠕变可以表现为3种形式,如图5所示。

图5 1500℃时不同质量分数ZrSiO4试样蠕变示意图

Fig.5 Schematic diagram of creeping for ZrSiO4 specimens with different mass fractions at 1500℃

氧化铝和二氧化硅是最常见的型芯类型,通常作为两种不同基体材料单独使用,但是有很多学者选择在氧化铝基陶瓷型芯中添加二氧化硅作矿化剂,以利用方石英的析出改善其性能。纳米粉末具有较大的比表面能小粒度的粉体也可以使浆料流动性能得到改善,可以增加型芯烧结的驱动力。Wang等[49]在氧化铝基陶瓷型芯中添加纳米二氧化硅粉末,发现在添加质量分数为0.5%纳米二氧化硅时可以使浆料黏度达到最小,随着二氧化硅添加量增多,最终烧结的氧化铝陶瓷零件致密度和抗蠕变性能都有增加,主要是得益于二氧化硅烧结析出方石英的作用和小粒径粉末之间的重新排列使黏结效果更强,纳米二氧化硅粉末的添加对提高陶瓷零件的表面质量、抗弯曲强度和降低收缩率有显著影响。矿化剂的应用可以很大程度上影响型芯综合性能,但是针对不同种类的陶瓷型芯需要掌握合适的矿化剂类型及添加量。

3 光固化陶瓷型芯脱脂烧结工艺研究

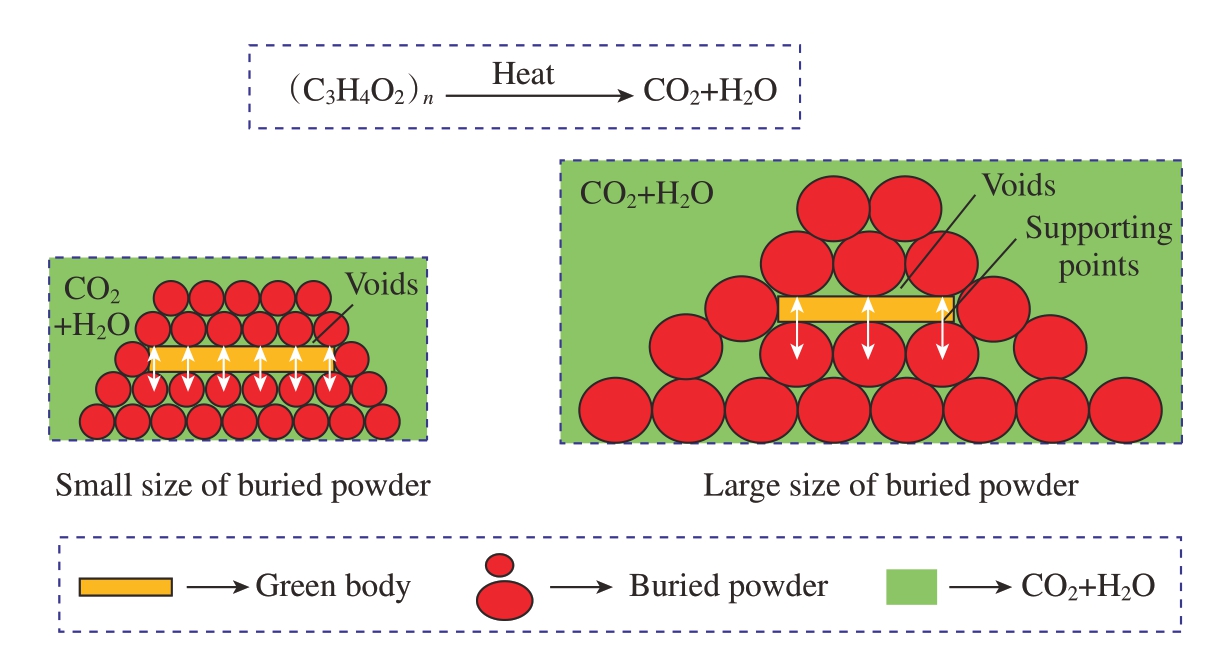

制备出光固化陶瓷浆料后,再通过光固化增材制造技术打印成型得到陶瓷素坯,素坯还需要经过脱脂烧结过程去除有机树脂,然后通过高温烧结使陶瓷粉体直接黏结成形得到致密的陶瓷零件。对素坯脱脂通常采用热脱脂法、萃取脱脂法和催化脱脂法,其中热脱脂法最常见也最方便。通常将素坯缓慢加热到350~550℃并保温一段时间脱去树脂,脱脂升温速率和保温时间对陶瓷零件的微观结构有很大影响,参数不合适容易造成裂纹、形变和起泡等缺陷,脱脂过程中有机物分解成气体排出的变化如图6所示[50]。

图6 脱脂烧结过程中气体变化

Fig.6 Gas change during debinding and sintering processes

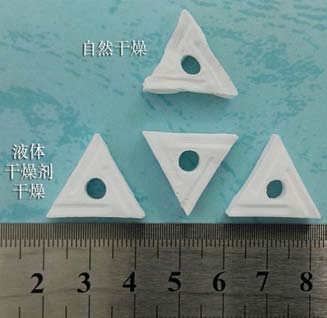

脱脂升温速率、脱脂温度及保温时间是脱脂工艺的主要参数,也有很多学者在探究不同气氛环境下脱脂工艺的优化[50–53]。其中,Li[50–51]针对氧化铝素坯脱脂环节进行研究,发现脱脂过程中进行保温操作有利于提高成型件的抗弯强度,当采用真空和氩气气氛脱脂时,发现保温时间分别为120min和180min可以获得满足型芯使用要求的性能。Sun等[54]在对脱脂环节进行研究时发现,采用0.2℃/min和0.5℃/min较低加热速率时零件裂纹较少,零件在氩气气氛中脱脂比空气中脱脂裂纹也更少,并指出理想的脱脂周期应当在21h。Zhou等[55]对光固化的氧化铝陶瓷零件采用液体剂干燥和真空热解、空气脱脂的两步脱脂工艺,成功制得相对致密度达到99.3%的陶瓷零件,图7[55]为两种干燥方式得到的素坯零件示意图。

图7 自然干燥和液体干燥剂(PEG)干燥得到的陶瓷素坯

Fig.7 Green body dried via a natural drying process and a liquid desiccant (PEG)-assisted drying process

陶瓷型芯的烧结过程中,很容易出现收缩变形过大或裂纹等缺陷。为了避免这些缺陷的产生,通常会针对不同基体材料的型芯烧结工艺进行优化,同时矿化剂的添加也有利于降低烧结工艺难度和减少缺陷的产生。铝基型芯具有烧结温度高、脱芯困难的缺点,通常会加入一些矿化剂来降低铝基型芯的终烧温度并且有利于提升脱芯性能。赵红亮等[56]通过在氧化铝型芯中添加纳米氧化硅粉末来降低型芯烧结温度。徐子烨等[57]对硅基陶瓷型芯的终烧温度和粉末粒径分布对型芯性能影响进行探究,发现烧结温度超过1200℃时,由于方石英的影响,型芯强度明显减小,最终选定1200℃为最佳烧结温度。Li等[52–53]探究了不同终烧温度对光固化硅基型芯的性能影响,温度从1100℃升到1300℃时α–方石英析出增加,抗弯强度也随终烧温度升高而增强,并发现添加少量氧化铝也有助于提升硅基陶瓷的抗弯强度。对光固化氧化铝陶瓷型芯在真空环境中的烧结温度进行探究,确定1150℃为最佳真空终烧温度,得到的陶瓷零件致密度达到2.43g/cm3,垂直打印方向烧结收缩率不超过2.4%,打印方向收缩率为5.3%。

无论是在型芯的脱脂阶段还是烧结阶段,通常需要将陶瓷零件素坯埋入填料中,这样可以保证在脱脂完成后素坯仍能获得支撑保持形状,并且可以使素坯周围温度场分布均匀,降低缺陷出现的可能性。常用的填料可采用煅烧过的工业氧化铝粉、高岭土和石英粉等,一般采用经1200~1450℃煅烧的工业氧化铝粉作为埋粉材料。工业氧化铝粉具有多孔的疏松结构,并且经过煅烧后可以使大部分的γ–Al2O3转变为稳定的α–Al2O3,在型芯烧结时可以避免埋粉粉体产生的体积变化使型芯形变,具有良好的支撑性能[58]。埋粉材料变化也会对陶瓷型芯性能产生影响,张强[59]对XD–1型芯烧结埋粉材料探究时发现,氧化铝填料中添加过多的氧化钠时会使方石英析出量过多,使型芯烧成率降低并且抗弯性能也有所下降。Li等[50]在研究DLP制备的氧化铝陶瓷零件烧结时,采用不同粒径的氧化铝粉末作埋粉材料,发现在埋粉粒径<1000μm时,零件致密度及抗弯曲强度都随埋粉粒径增加而增加,最终选定1000μm为最佳埋粉粒径,烧结陶瓷零件开孔率达到41.5 %,抗弯强度可以达到25.8MPa。

4 光固化陶瓷型芯的性能研究

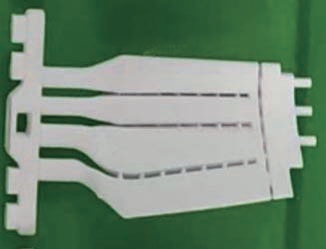

面对高温金属液浇铸的环境,陶瓷型芯材料需要具有良好的力学性能、化学性能、热学性能和工艺结构性能。陶瓷型芯制备及使用过程中会受到各种压力和冲击力,例如在传统压注成型时,型芯会受到压应力及高速冲击力,因此通常要求室温抗弯强度≥8MPa。此外,型芯在定向凝固浇铸过程中受到金属熔液的机械冲击及静压力,需要拥有良好的高温强度及高温抗蠕变性能,保证在高温情况下不发生软化变形及断裂。型芯在浇铸过程中,需要与金属液在1200~1600℃环境下接触30~60min,可能会与金属液产生化学黏砂或反应生成气体,造成气孔等缺陷,需要型芯具备良好的高温化学稳定性。型芯应有适合的气孔率,制得素坯后还需对其进行脱蜡脱脂,适当的气孔率有利于黏合剂气体挥发,避免残留且减少塌陷、气孔等缺陷的产生,足够的气孔还有利于脱芯。型芯浇铸后,无法使用机械方法去除,主要采用化学脱芯液进行脱除,这就要求型芯的溶出性要好,通常硅基型芯比铝基型芯具有更好的溶出性。刘孝福[5]和裘芸寧等[60]成功制得固相体积分数为55%且黏度<3Pa·s的陶瓷浆料,采用DLP光固化设备对复杂陶瓷零件进行成型研究,成型零件最小壁厚0.2mm,最小成型孔径0.1mm,制得氧化硅陶瓷型芯如图8所示[60]。

图8 光固化硅基陶瓷型芯

Fig.8 Silicon based ceramic core formed by DLP

刘孝福[5]和胡可辉[61]等采用HDDA和PPTTA作为活性单体,采用级配的400目与1000目的石英粉体,利用DLP技术制备出具有复杂结构的硅基陶瓷型芯。性能测试结果表明,室温抗弯强度可以达到18.4MPa,气孔率达到28.15%,表面粗糙度为8.51μm,高温挠度为7.48 mm,并且成功通过浇铸验证,可以铸造出无型芯残留、内腔表面质量优良的空心叶片。Wang[49]和Li[52,62]等对铝基型芯展开研究,探究了烧结温度对铝基陶瓷型芯的性能影响,在真空环境中烧结的型芯,随着烧结温度的升高,气孔率减小,型芯抗弯强度及硬度增强,1150℃真空烧结时抗弯强度可达33.7MPa,气孔率达到37.9%,打印方向最大收缩率为5.3%,同时探究了二氧化硅含量对铝基型芯的力学性能影响,添加量从0增加至质量分数30%后,抗弯强度提高至46.3MPa,最终综合考虑型芯性能要求,选取10%为最适合添加量,抗弯强度在气孔率达到47.5%时仍达到35.6MPa。在硅基型芯中添加纳米二氧化硅粉末,起到促进烧结、提高致密度和抗弯强度的作用,有利于方石英的析出。添加质量分数为2%的纳米二氧化硅粉末时,打印和垂直打印方向收缩率基本一致,添加质量分数为2.5%时可以使高温蠕变减小到0.25mm。

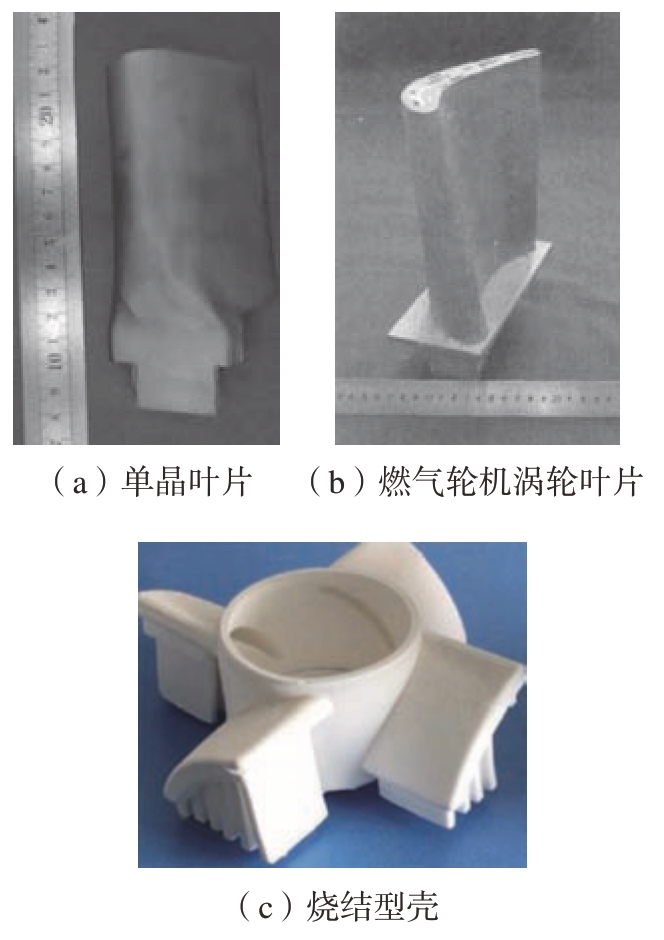

Bae等[63–64]尝试采用SLA技术制造型芯–模壳一体化的打印零件,使用固相体积分数为60%的二氧化硅浆料,打印得到的素坯尺寸精度较高,垂直打印方向收缩率仅为0.7%,打印方向比设计尺寸放大约0.3%,但烧结后存在收缩率过大的问题难以解决,收缩率高达10.7%±0.2%,在对硅基型芯烧结温度探究时,烧结温度为1300℃时,抗弯强度达11.4MPa,相对致密度达71%。西安交通大学的李涤尘等[65]采用光固化制造的一体化型芯型壳(图9[65]),使二次浸渍强化处理的型芯型壳高温抗弯曲强度提升至3.2MPa,高温挠度下降至0.8mm,可以满足燃气轮机叶片的定向凝固及单晶铸造的需求。

图9 一体化陶瓷型芯型壳

Fig.9 Integrated ceramic core-shell

5 光固化型芯/型壳在精密铸造中的应用实例

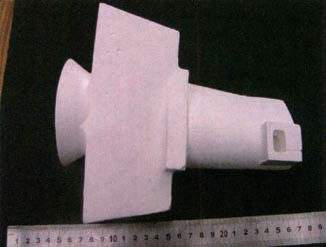

2020年知名3D打印公司3D CERAM就宣布与世界著名航空发动机研发单位乌克兰伊夫琴科–进步设计局合作,将规模生产和应用镍基高温合金叶片的陶瓷型芯,最终型芯性能符合浇铸要求。清华大学的摩擦学国家重点实验室吕志刚课题组成功利用光固化技术制备出复杂陶瓷型芯,型芯性能满足单晶叶片浇铸的要求,并通过单晶叶片的浇铸验证,得到图10(a)所示[5]的空心叶片[5,60–61]。赵磊等[66]采用光固化和凝胶注模技术制备出一体化的型芯型壳,并真空浇铸镍基高温合金K4002,得到图10(b)所示的燃气轮机涡轮叶片。在进行叶片浇铸过程中,除了需要陶瓷型芯还需要型壳作铸型,Li等[67]采用DLP技术利用固相体积分数为45%的煅烧高岭土制造出图10(c)所示的精密铸造用的复杂结构陶瓷外壳,强度达到9.98MPa,壳体厚度仅为1.5mm左右但仍满足浇铸需求。

图10 光固化型芯/型壳应用实例

Fig.10 Application examples of light curing core/shell

6 结论

我国航空事业不断进步,对航空发动机涡轮叶片制造技术的发展更加重视,传统的陶瓷型芯制备方法需要模具,存在制备成本高、周期长等缺点,一定程度上不能满足涡轮叶片的发展需要。增材制造技术的发展为陶瓷型芯的制备提供了新的思路,应用在陶瓷零件制造领域的主要包括基于陶瓷粉末打印技术(SLS和SLM)和基于液体浆料的陶瓷3D打印技术(SLA、DLP和TPP),光固化技术因具有较高的成型精度和成型质量成为研究重点。

在光固化陶瓷型芯浆料体系中,具有高固相含量和较好流变性能的浆料一直都是研究目标,围绕这一目标的树脂单体、分散剂、光引发剂等的种类和用量也是研究重点。陶瓷脱脂烧结工艺也在很大程度上影响着成型件的性能和质量,适合的脱脂烧结参数可以在很大程度上避免形变和裂纹缺陷的产生,但是针对光固化陶瓷型芯脱脂烧结工艺的研究还较少,不同陶瓷浆料制备的陶瓷零件对脱脂烧结有着不同要求,针对特色化的浆料体系制定合适的烧结工艺也是未来研究重点之一。

在航空发动机用空心叶片精密铸造领域,光固化陶瓷型芯已经有了小范围应用,但在型芯制备的各个环节还有许多亟待解决的问题。例如采用光固化技术制备陶瓷型芯需要对模型进行结构优化或者添加支撑结构,但是后期处理支撑结构时较为困难。未来的工作中应开发和优化新的浆料体系并优化烧结方案,以便进一步改善光固化陶瓷型芯力学性能及机械性能,采用更高效更实用的方式和流程进行陶瓷型芯的制备。

[1] 陈晓燕, 肖旅, 余建波, 等. 高温合金空心叶片用陶瓷型芯概述[J]. 铸造, 2016,65(9): 868–873.

CHEN Xiaoyan, XIAO Lü, YU Jianbo, et al.Review of ceramic cores in investment casting of superalloy hollow blades[J]. China Foundry, 2016,65(9): 868–873

[2] 康海峰, 李飞, 赵彦杰, 等. 高温合金空心叶片精密铸造用陶瓷型芯与型壳的研究现状[J]. 材料工程, 2013(8): 85–91.

KANG Haifeng, LI Fei, ZHAO Yanjie, et al. Research status on ceramic cores and shells for superalloy hollow blades investment casting[J].Journal of Materials Engineering, 2013(8): 85–91.

[3] 张贺. 精铸空心叶片氧化硅陶瓷型芯制备工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

ZHANG He. Study on preparation process of silicon oxide ceramic core for investment casting hollow blade[D]. Harbin: Harbin Institute of Technology, 2017.

[4] 占红星, 芦刚, 严青松, 等. SiO2基陶瓷型芯高温性能强化的研究现状[J]. 特种铸造及有色合金, 2020, 40(7): 749–753.

ZHAN Hongxing, LU Gang, YAN Qingsong,et al. Research status of high temperature performance enhancement of SiO2 based ceramic core[J]. Special Casting & Nonferrous Alloys,2020, 40(7): 749–753.

[5] 刘孝福, 郭新力, 李彪, 等. 氧化铝基陶瓷型芯性能研究[C]//2020中国铸造活动周论文集. 合肥, 2020.

LIU Xiaofu, GUO Xinli, LI Biao, et al.Study on properties of alumina based ceramic core[C]//Proceedings of 2020 China Foundry Activity Week. Hefei, 2020.

[6] 胡可辉, 吕志刚, 陆宽, 等. 复杂陶瓷型芯增材制造及浇注工艺验证[J]. 机械工程学报, 2021, 57(3): 227–234.

HU Kehui, LÜ Zhigang, LU Kuan, et al.Additive manufacturing of complex ceramic cores and verification of casting process[J]. Journal of Mechanical Engineering, 2021, 57(3): 227–234.

[7] 陈双, 吴甲民, 史玉升. 3D打印材料及其应用概述[J]. 物理, 2018, 47(11): 715–724.

CHEN Shuang, WU Jiamin, SHI Yusheng.General introduction of 3D printing materials and their applications[J]. Physics, 2018, 47(11):715–724.

[8] 陆春, 徐艳荣, 戚丁文, 等. 3D打印氧化硅陶瓷的制备及性能研究[J]. 硅酸盐通报, 2018, 37(3): 939–943.

LU Chun, XU Yanrong, QI Dingwen, et al.Preparation and properties of 3D printing silica ceramics[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(3): 939–943.

[9] 李文竹, 张勇, 李策. 3D打印技术的研究现状与发展趋势综述[J]. 数码世界,2020(5): 6.

LI Wenzhu, ZHANG Yong, LI Ce. Review of the research status and development trend of 3D printing technology[J]. Digital Space,2020(5): 6.

[10] 刘春磊, 郑雯, 吴甲民, 等. 高性能陶瓷激光选区烧结成形技术研究进展[J].现代技术陶瓷, 2021, 42(Z1): 64–73.

LIU Chunlei, ZHENG Wen, WU Jiamin, et al. Research progress of high performance ceramics prepared by selective laser sintering technology[J].Advanced Ceramics, 2021, 42(Z1): 64–73.

[11] 何俊宏, 吴甲民, 陈安南, 等. 增材制造专用陶瓷材料及其成形技术[J]. 中国材料进展, 2020, 39(5): 337–348, 363.

HE Junhong, WU Jiamin, CHEN Annan, et al. Ceramic materials for additive manufacturing and their forming technologies[J]. Materials China, 2020, 39(5): 337–348, 363.

[12] 杨孟孟, 罗旭东, 谢志鹏. 陶瓷3D打印技术综述[J]. 人工晶体学报, 2017, 46(1):183–186, 191.

YANG Mengmeng, LUO Xudong, XIE Zhipeng. Review of 3D printing technology of ceramic[J]. Journal of Synthetic Crystals, 2017,46(1): 183–186, 191.

[13] 吴甲民, 杨源祺, 王操, 等. 陶瓷光固化技术及其应用[J]. 机械工程学报,2020, 56(19): 221–238.

WU Jiamin, YANG Yuanqi, WANG Cao, et al. Photopolymerization technologies for ceramics and their applications[J]. Journal of Mechanical Engineering, 2020, 56(19): 221–238.

[14] KAI C C. Three-dimensional rapid prototyping technologies and key development areas[J]. Computing & Control Engineering Journal, 1994, 5(4): 200–206.

[15] HINCZEWSKI C, CORBEL S,CHARTIER T. Stereolithography for the fabrication of ceramic three-dimensional parts[J].Rapid Prototyping Journal, 1998, 4(3): 104–111.

[16] 潘继勇, 刘孝福, 何立明, 等. 硅基陶瓷型芯的研究进展[J]. 铸造, 2012, 61(2):174–178.

PAN Jiyong, LIU Xiaofu, HE Liming, et al. Research progress of silica-base ceramic core[J]. China Foundry, 2012, 61(2): 174–178.

[17] 李彪, 娄延春, 苏贵桥, 等. 高温合金空心叶片用氧化铝基陶瓷型芯脱芯研究现状[J]. 铸造, 2014, 63(3): 232–236.

LI Biao, LOU Yanchun, SU Guiqiao, et al. Research status on removal technology of alumina-based ceramic cores for superalloy hollow blades[J]. China Foundry, 2014, 63(3): 232–236.

[18] 赵光华, 刘志涛, 李耀棠. 光固化3D打印: 原理、技术、应用及新进展[J]. 机电工程技术, 2020, 49(8): 1–6, 65.

ZHAO Guanghua, LIU Zhitao, LI Yaotang.Stereolithography: Principle, technologies,applications and novel developments[J]. Mechanical& Electrical Engineering Technology, 2020, 49(8):1–6, 65.

[19] 刘雨, 陈张伟. 陶瓷光固化3D打印技术研究进展[J]. 材料工程, 2020, 48(9): 1–12.

LIU Yu, CHEN Zhangwei. Research progress in photopolymerization-based 3D printing technology of ceramics[J]. Journal of Materials Engineering, 2020, 48(9): 1–12.

[20] HULL C W. Apparatus for production of three-dimensional objects by stereolithography:US4575330[P]. 1986–11–03.

[21] HULL C W, SPENCE S T, ALBERT D J, et al. Method and apparatus for production of high resolution three-dimensional objects by stereolithography: US5870307[P]. 1999–09–02.

[22] WARDLE B. Principles and applications of photochemistry[M]. Hoboken:Wiley, 2009.

[23] LIGON S C, HUSÁR B, WUTZEL H, et al. Strategies to reduce oxygen inhibition in photoinduced polymerization[J]. Chemical Reviews, 2014, 114(1): 557–589.

[24] BERTSCH A, BERNHARD P,VOGT C, et al. Rapid prototyping of small size objects[J]. Rapid Prototyping Journal, 2000,6(4): 259–266.

[25] 金洁, 尤子峰, 李铭, 等. LCD光固化3D打印机的改造与研究[J]. 安徽电气工程职业技术学院学报, 2019, 24(2): 81–87.

JIN Jie, YOU Zifeng, LI Ming, et al.Improvement and research of LCD photocuring 3D printers[J]. Journal of Anhui Electrical Engineering Professional Technique College,2019, 24(2): 81–87.

[26] SUN C, FANG N, WU D, et al.Projection micro-stereolithography using digital micro-mirror dynamic mask[J]. Sensors and Actuators A: Physical, 2005, 121(1): 113–120.

[27] 赵立东. 融合智能信息处理的面曝光3D打印关键技术研究[D]. 北京: 北京工业大学, 2018.

ZHAO Lidong. Research on key issues of mask projection 3D printing with intelligent information processing[D]. Beijing: Beijing University of Technology, 2018.

[28] 王阜超, 陈继民, 晏恒峰. 面曝光固化3D打印机打印速度发展[C]//第17届全国特种加工学术会议论文集. 广州, 2017.

WANG fuchao, CHEN Jimin, YAN Heng feng. Development of printing speed of surface exposure curing 3D printer[C]//Proceeding of the 17th National Academic Conference on Special Processing. Guangzhou, 2017.

[29] 徐青青, 刘莉. DLP技术在3D打印机中的应用[J]. 南方农机, 2019, 50(10): 4, 13.

XU Qingqing, LIU Li. Application of DLP technology in 3D printers[J]. China Southern Agricultural Machinery, 2019, 50(10): 4, 13.

[30] SUN H B, KAWATA S. Two-photon photopolymerization and 3D lithographic microfabrication[J]. Springer-Verlag, 2004, 170:169–273.

[31] KAWATA S, SUN H B, TANAKA T,et al. Finer features for functional microdevices[J].Nature, 2001, 412(6848): 697–698.

[32] VARADAN V K, JIANG X,VARADAN V V. Micro-stereolithography and other fabrication techniques for 3D MEMS[M].Hoboken: John Wiley & Sons Inc., 2001,

[33] LEE K S, KIM R H, YANG D Y, et al. Advances in 3D nano/microfabrication using two-photon initiated polymerization[J]. Progress in Polymer Science, 2008, 33(6): 631–681.

[34] 李振, 张云波, 张鑫鑫, 等. 光敏树脂和光固化3D打印技术的发展及应用[J].理化检验(物理分册), 2016, 52(10): 686–689,712.

LI Zhen, ZHANG Yunbo, ZHANG Xinxin, et al. Development and application of photosensitive resin and photocuring 3D printing technology[J].Physical Testing and Chemical Analysis (Part A:Physical Testing), 2016, 52(10): 686–689, 712.

[35] BÁRTOLO P J. Stereolithography:Materials, processes and applications[M].London: Springer, 2011.

[36] CHANG C J, TZENG H Y. Preparation and properties of waterborne dual curable monomers and cured hybrid polymers for inkjet applications[J]. Polymer, 2006, 47(26): 8536–8547.

[37] FU H Y, QIU Y Z, YOU J, et al.Photopolymerization of acrylate resin and ceramic suspensions with benzylidene ketones under blue/green LED[J]. Polymer, 2019, 184: 121841.

[38] GRIFFITH M L, HALLORAN J W. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 1996, 79(10): 2601–2608

[39] WANG Y Z, WANG A L, XU B S. Photosensitive resin in stereolithography process[J]. Acta Scientiarum Naturalium Universitatis Sunyatseni, 2007, 46(S1): 65–66.

[40] SUBBANNA M, KAPUR P C,PRADIP. Role of powder size, packing, solid loading and dispersion in colloidal processing of ceramics[J]. Ceramics International, 2002, 28(4):401–405.

[41] 焦守政, 齐文, 陈松, 等. 分散剂及粉体粒径对光固化氧化铝陶瓷浆料粘度及制件性能的影响[J]. 硅酸盐通报, 2020, 39(1):260–265.

JIAO Shouzheng, QI Wen, CHEN Song, et al. Effect of dispersant and powder particle size on viscosity and samples properties of photocured alumina ceramic slurries[J]. Bulletin of the Chinese Ceramic Society, 2020, 39(1): 260–265.

[42] ZHANG K Q, XIE C, WANG G, et al. High solid loading, low viscosity photosensitive Al2O3 slurry for stereolithography based additive manufacturing[J]. Ceramics International, 2019,45(1): 203–208.

[43] WANG Y Y, WANG Z Y, LIU S H, et al. Additive manufacturing of silica ceramics from aqueous acrylamide based suspension[J]. Ceramics International, 2019, 45(17): 21328–21332.

[44] NIE J B, LI M S, LIU W W, et al. The role of plasticizer in optimizing the rheological behavior of ceramic pastes intended for stereolithography-based additive manufacturing[J].Journal of the European Ceramic Society, 2021,41(1): 646–654.

[45] 占红星, 芦刚, 严青松, 等. 预加方石英含量对SiO2基陶瓷型芯高温蠕变性能的影响[J]. 复合材料学报, 2021, 38(5):1588–1593.

ZHAN Hongxing, LU Gang, YAN Qingsong,et al. Effect of pre-added cristobalite content on high temperature creep properties of silicon-based ceramic core[J]. Acta Materiae Compositae Sinica,2021, 38(5): 1588–1593.

[46] 李彪, 娄延春, 于波, 等. 添加锆英粉矿化剂的氧化铝基陶瓷型芯试验研究[J].铸造, 2020, 69(8): 853–860.

LI Biao, LOU Yanchun, YU Bo, et al.Experimental study of alumina-based ceramic cores mineralized by zircon powder[J]. China Foundry, 2020, 69(8): 853–860.

[47] 张一彧. 矿化剂与添加剂对氧化硅陶瓷型芯性能影响的研究[D]. 哈尔滨: 哈尔滨工业大学, 2017.

ZHANG Yiyu. Study on the effects of mineralizer and additives on properties of silicon oxide ceramic core[D]. Harbin: Harbin Institute of Technology, 2017.

[48] ZHAO G, HU K H, FENG Q, et al.Creep mechanism of zircon-added silica ceramic cores formed by stereolithography[J]. Ceramics International, 2021, 47(12): 17719–17725.

[49] WANG X G, ZHOU Y L, ZHOU L,et al. Microstructure and properties evolution of silicon-based ceramic cores fabricated by 3D printing with stair-stepping effect control[J].Journal of the European Ceramic Society, 2021,41(8): 4650–4657.

[50] LI H, LIU Y S, LI W B, et al. The effect of sintering on the properties of calcium oxide promoted alumina-based ceramic cores via 3D printing[J]. Materials Chemistry and Physics, 2021, 263: 124443.

[51] LI H, LIU Y S, LIU Y S, et al. Effect of burying sintering on the properties of ceramic cores via 3D printing[J]. Journal of Manufacturing Processes, 2020, 57: 380–388.

[52] LI H, LIU Y S, LIU Y S, et al. Evolution of the microstructure and mechanical properties of stereolithography formed alumina cores sintered in vacuum[J]. Journal of the European Ceramic Society, 2020, 40(14): 4825–4836.

[53] LI H, HU K H, LIU Y S, et al. Improved mechanical properties of silica ceramic cores prepared by 3D printing and sintering processes[J].Scripta Materialia, 2021, 194: 113665.

[54] SUN J X, BINNER J, BAI J M. 3D printing of zirconia via digital light processing:Optimization of slurry and debinding process[J].Journal of the European Ceramic Society, 2020,40(15): 5837–5844.

[55] ZHOU M P, LIU W, WU H D,et al. Preparation of a defect-free alumina cutting tool via additive manufacturing based on stereolithography—Optimization of the drying and debinding processes[J]. Ceramics International, 2016, 42(10): 11598–11602.

[56] 赵红亮, 楼琅洪, 胡壮麒. Al2O3/SiO2纳米复合陶瓷型芯材料的制备与性能[J].材料研究学报, 2002, 16(6): 650–654.

ZHAO Hongliang, LOU Langhong, HU Zhuangqi. Preparation and properties of Al2O3/SiO2 ceramic core nano-composites[J]. Chinese Journal of Material Research, 2002, 16(6): 650–654.

[57] 徐子烨, 玄伟东, 张金垚, 等. 烧结温度和粒度分布对多孔氧化硅陶瓷型芯材料性能的影响[J]. 上海大学学报(自然科学版), 2015, 21(1): 28–37.

XU Ziye, XUAN Weidong, ZHANG Jinyao,et al. Effect of sintering temperature and particle size on properties of porous silicon oxide ceramic core materials[J]. Journal of Shanghai University(Natural Science Edition), 2015, 21(1): 28–37.

[58] 王飞, 李飞, 刘河洲, 等. 高温合金空心叶片用陶瓷型芯的研究进展[J]. 航空制造技术, 2009, 52(19): 60–64.

WANG Fei, LI Fei, LIU Hezhou, et al.Review of ceramic core for superalloy hollow blade[J]. Aeronautical Manufacturing Technology,2009, 52(19): 60–64.

[59] 张强. 填料中Na2O含量对陶瓷型芯质量的影响[J]. 特种铸造及有色合金,2004, 24(4): 52–53, 79.

ZHANG Qiang. Effects of Na2O content in filler on quality of ceramic core[J]. Special Casting& Nonferrous Alloys, 2004, 24(4): 52–53, 79.

[60] 裘芸寧, 胡可辉, 吕志刚. 基于光固化增材制造技术的陶瓷成形方法[J]. 精密成形工程, 2020, 12(5): 117–121.

QIU Yunning, HU Kehui, LÜ Zhigang.Ceramic forming method based on sterolighography additive manufacturing[J].Journal of Netshape Forming Engineering, 2020,12(5): 117–121.

[61] HU K H, WEI Y M, LU Z G, et al.Design of a shaping system for stereolithography with high solid loading ceramic suspensions[J].3D Printing and Additive Manufacturing, 2018,5(4): 311–318.

[62] LI H, LIU Y S, LIU Y S, et al. Silica strengthened alumina ceramic cores prepared by 3D printing[J]. Journal of the European Ceramic Society, 2021, 41(4): 2938–2947.

[63] BAE C J, HALLORAN J W.Integrally cored ceramic mold fabricated by ceramic stereolithography[J]. International Journal of Applied Ceramic Technology, 2011, 8(6): 1255–1262.

[64] BAE C J, KIM D, HALLORAN J W.Mechanical and kinetic studies on the refractory fused silica of integrally cored ceramic mold fabricated by additive manufacturing[J]. Journal of the European Ceramic Society, 2019, 39(2–3): 618–623.

[65] 李涤尘, 吴海华, 卢秉恒. 型芯型壳一体化空心涡轮叶片制造方法[J]. 航空制造技术, 2009, 52(3): 38–42.

LI Dichen, WU Haihua, LU Bingheng.Shaping method of hollow turbine blades with intergral shell and core ceramic mold[J].Aeronautical Manufacturing Technology, 2009,52(3): 38–42.

[66] 赵磊, 李涤尘, 吴海华, 等. 基于光固化原型的燃气轮机涡轮叶片整体式陶瓷铸型设计与制备[J]. 电加工与模具, 2011(4): 64–69.

ZHAO Lei, LI Dichen, WU Haihua, et al.Design and fabrication of stereolithographybased integral ceramic molds for gas turbine blades[J]. Electromachining & Mould, 2011(4):64–69.

[67] LI F, JI X, WU Z X, et al. Digital light processing 3D printing of ceramic shell for precision casting[J]. Materials Letters, 2020, 276: 128037.