增材制造(Additive manufacturing,AM)是一项通过离散堆积实现近净成形的先进制造技术,目前金属构件成形常用的增材制造技术主要包括选区激光熔化 (Selective laser melting,SLM)、激光熔化沉积 (Laser melting deposition,LMD)以及电子束选区熔化 (Selective electron beam melting,SEBM)等。经过多年的发展,目前可用于生产致密、可靠部件的金属材料有多种,包括316L不锈钢、铝合金(AlSi10Mg)、钛合金(Ti–6Al–4V)等[1],此外新型合金及金属基复合材料的增材制造成形技术也在研究和发展,如高熵合金、钛基复合材料等。

航空业的快速发展对关键航空构件的使用性能提出了更高要求,构件性能与材料组织结构密切相关。为了满足航空件严苛服役条件并实现减重节能,一些具有复杂结构的航空关键构件开始采用,但其加工制造过程复杂。钛合金及其复合材料质量轻、比强度高,有着优异的耐腐蚀及耐高温等综合性能[2],已广泛用于航空领域,如民用客机钛合金用量可达总质量的10%~25%,军用战斗机部分机型可以高达41%[3–4]。 然而,由于钛合金及其复合材料导热系数低,与刀具材料的化学反应性高,其可加工性仍然较差[5]。而AM技术的自由成形和近净成形特点使得复杂金属结构构件的材料–结构–功能一体化净成形成为可能,既拓宽了钛合金及其复合材料的使用范围,同时给航空零部件制造带来了新的设计思路和制造方法。

作为AM技术中重要的一种,LMD技术因其诸多优点开始得到广泛应用,如单层沉积尺寸大、制造效率高,可实现大尺寸零部件制造;可实现同一构件多材料的梯度复合,用于新型复合材料制造;实现损伤构件的高性能成形修复;实现金属构件表面处理与强化等。本文将针对LMD技术,总结分析其制造工艺对钛合金及钛基复合材料的组织结构与性能等方面的影响,阐述激光熔化沉积钛合金与钛基复合材料研究现状,并探讨其在航空制造方面的应用。

1 LMD原理

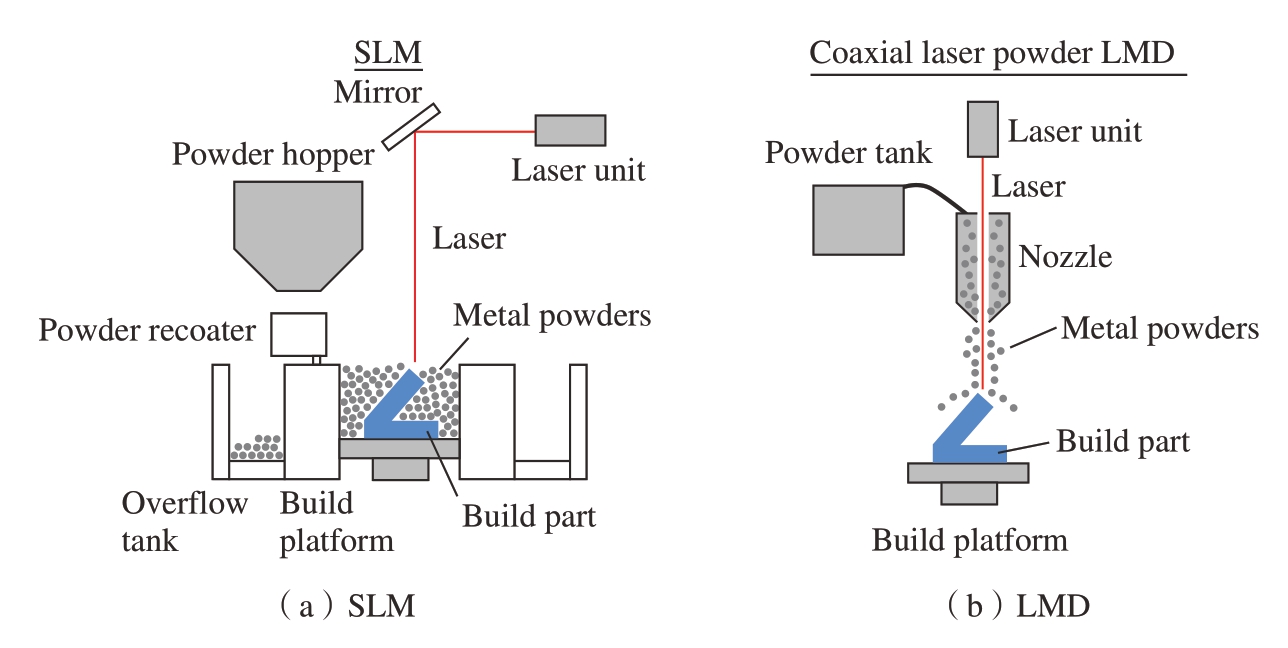

AM作为一种革命性的制造技术与常规制造不同,常规制造技术(铸造、锻造等)通常会受制于成形模具,无法制备出形状复杂的零件,而AM利用CAD 模型数据通过逐层叠加来制备零件,具有无模具、净成形的特点[6],减少了后续加工量,突破了传统制造的限制,显著扩大了设计自由度,满足制造几何形状复杂、尺寸精度高且易于加工零件的需求[7]。LMD和SLM作为最重要的两种AM技术,其原理示意图如图1所示[8]。图1(a)为SLM技术的原理示意图,SLM工艺从物体3D数模开始,将模型切片分层后,每层的加工数据被送入加工系统;此时铺粉装置会将金属粉末层平铺在基板上,激光根据送入的信息,选择性地扫描金属粉末得到单层实体截面;然后建造平台降低单层厚度,回收装置扫平并回收多余粉末,并用另一层金属粉末覆盖;而后激光扫描下一层,该过程逐层重复,直到零件完成。图1(b)为LMD技术的原理示意图,LMD工艺同样基于物体的CAD模型,加工时激光会根据每层的加工数据在基板上移动,此时金属粉末由喷嘴进料[9],同步送到激光的焦点处,熔化冷却后与基板形成牢固的冶金结合,从而得到当前层的实体截面;沉积完一层后沉积头升高单层厚度;然后在前一层基础上继续沉积下一层,该过程逐层重复,直至完成整个零件的沉积制造。表1对比了SLM和LMD技术的成形参数和特点[6,9–11]。与SLM技术相比,LMD提供高成形速率并允许更大的成形体积,但是精度不及SLM,难以完成十分复杂和精细的零件成形,故LMD的发展方向是中大型零部件的快速成形。另外LMD的同轴送粉特性可以随时调整粉末的种类和配比,从而更方便制造功能梯度材料和复合材料[12–13]。已有研究者利用LMD技术制备了性能优良的Ti/TiAl[14]、Ti/TiC[15]和Ti–6Al–4V/TiC[16]等梯度复合材料。本文将重点阐述LMD技术在钛合金与钛基复合材料增材制造中的应用进展。

图1 激光增材制造工作示意图

Fig.1 Schematic diagram of laser AM

表1 SLM和LMD的成形参数和特点

Table 1 Forming parameters and characteristics of SLM and LMD

?

2 LMD工艺对钛合金组织性能的影响

2.1 成形参数对微观组织结构的影响

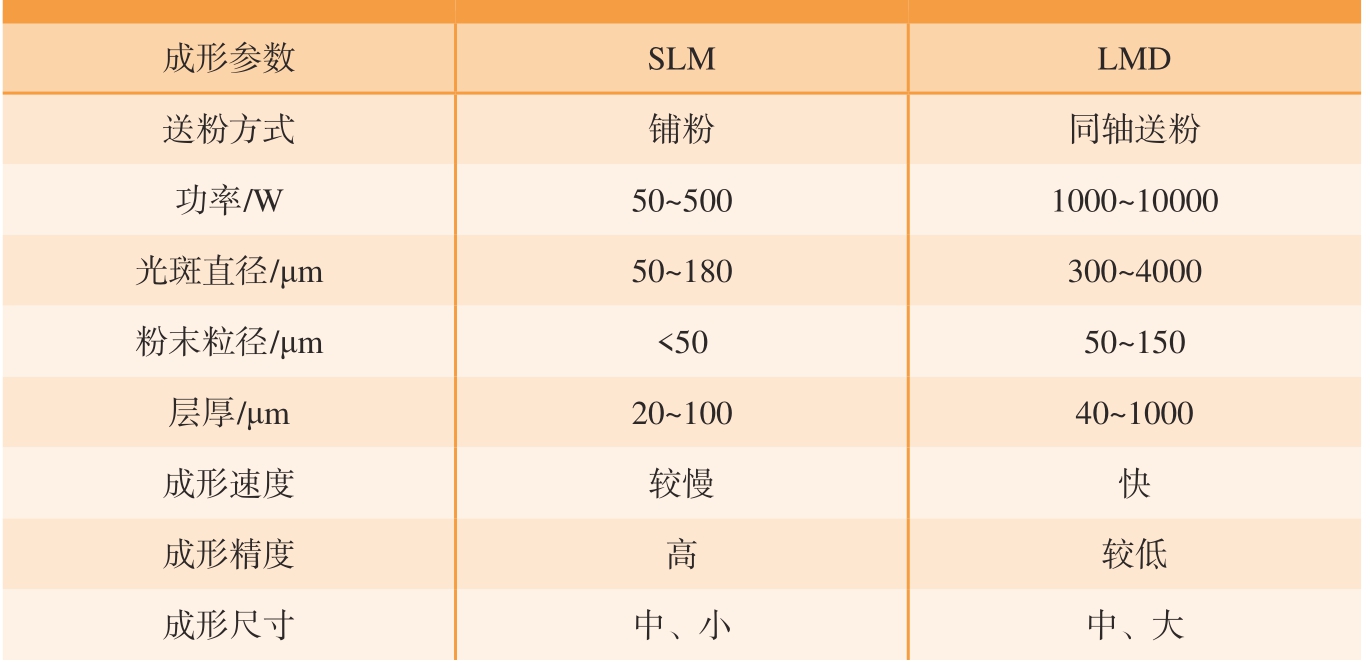

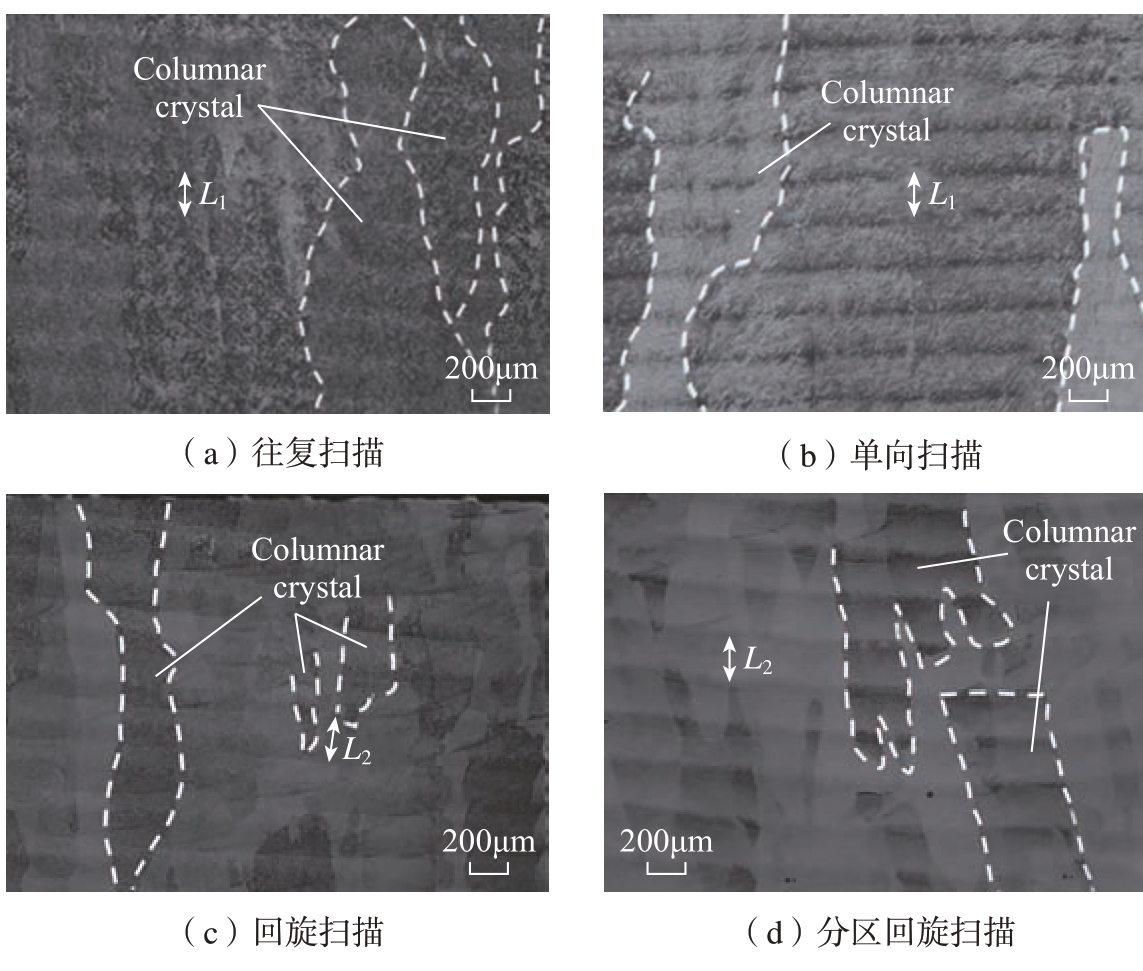

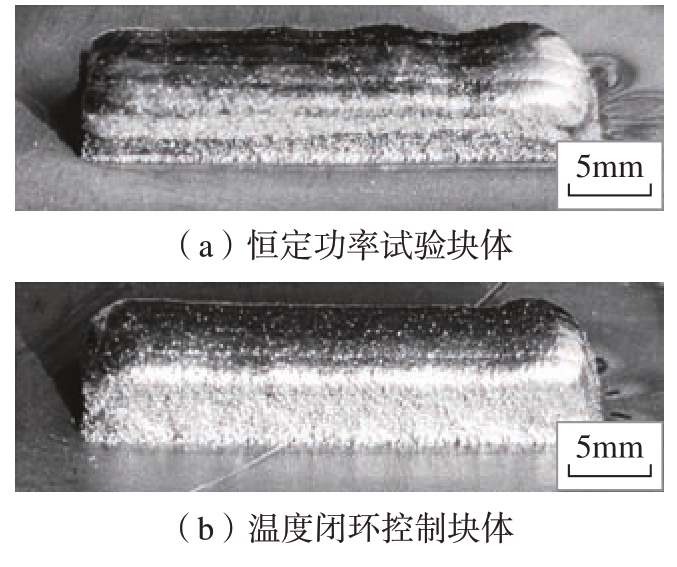

钛合金目前在航空工业中被广泛用作关键结构件[17–18],近年来国内外对于 LMD 成形钛合金的研究不断深入,涌现了许多重要的研究成果。在LMD钛合金的研究中,改变激光功率、扫描速度和扫描策略等工艺参数,能够得到不同的微观组织。胡婧等[19]研究发现TC4(Ti–6Al–4V)组织呈现出定向外延生长的粗大β柱状晶,柱状晶形貌与扫描速度和扫描策略有关;扫描策略不同(图2[20]),会引起扫描道的冷却时间、热输入位置、温度梯度等发生变化,使得柱状晶的生长趋势也随之发生改变(图3[20]),往复扫描得到的柱状晶密集且晶界杂乱;单向扫描得到的柱状晶稀疏且晶界分明;回旋扫描得到的柱状晶细小、杂乱且方向多变;分区回旋扫描得到的柱状晶分支较回旋扫描多[20];当激光扫描速度从120mm/min增加至600mm/min时,柱状晶的宽度逐渐减小,高度逐渐增加,且与扫描方向的夹角逐渐增大。除扫描速度外,随着送粉速率的增加,更多的潜在核被添加到熔池中,在连续层的沉积中增强形核,从而抑制柱状晶粒的连续生长,因此,在高扫描速度下送粉速率的增加会形成小且短的细长晶粒或等轴晶粒[21]。LMD过程中凝固界面温度梯度和过冷对晶粒组织有显著影响,且晶粒尺寸主要由凝固速率决定[22]。Gao等[23]研究了LMD工艺参数对NiTi形状记忆合金熔池特性的影响,发现熔覆层宽度主要由激光功率决定;熔覆层高度主要受单位面积粉末密度的影响;熔覆深度由激光功率能量、送粉速率和扫描速度共同决定;沉积速率受送粉速率和激光功率能量的显著影响[24]。沉积过程中,均匀、稳定和高度集中的送粉对于保证激光熔化沉积零件的结构致密性、成分均匀性和表面光滑性至关重要[25]。为了减少LMD过程中的热累积,彭程等[26]利用以层为周期的熔池温度控制方法,采用温度闭环控制块体成形,减弱了热累积对钛合金成形氧化的影响,成形件表面光亮,未出现氧化现象,而采用恒定功率成形的块体表面出现氧化条带(图4)。

图2 各扫描策略示意图

Fig.2 Schematic diagrams of each scanning strategy

图3 各种扫描策略下XOZ面的宏观组织

Fig.3 Macro-organizations of XOZ surface under various scanning strategies

图4 钛合金块体成形件

Fig.4 LMDed titanium alloy blocks

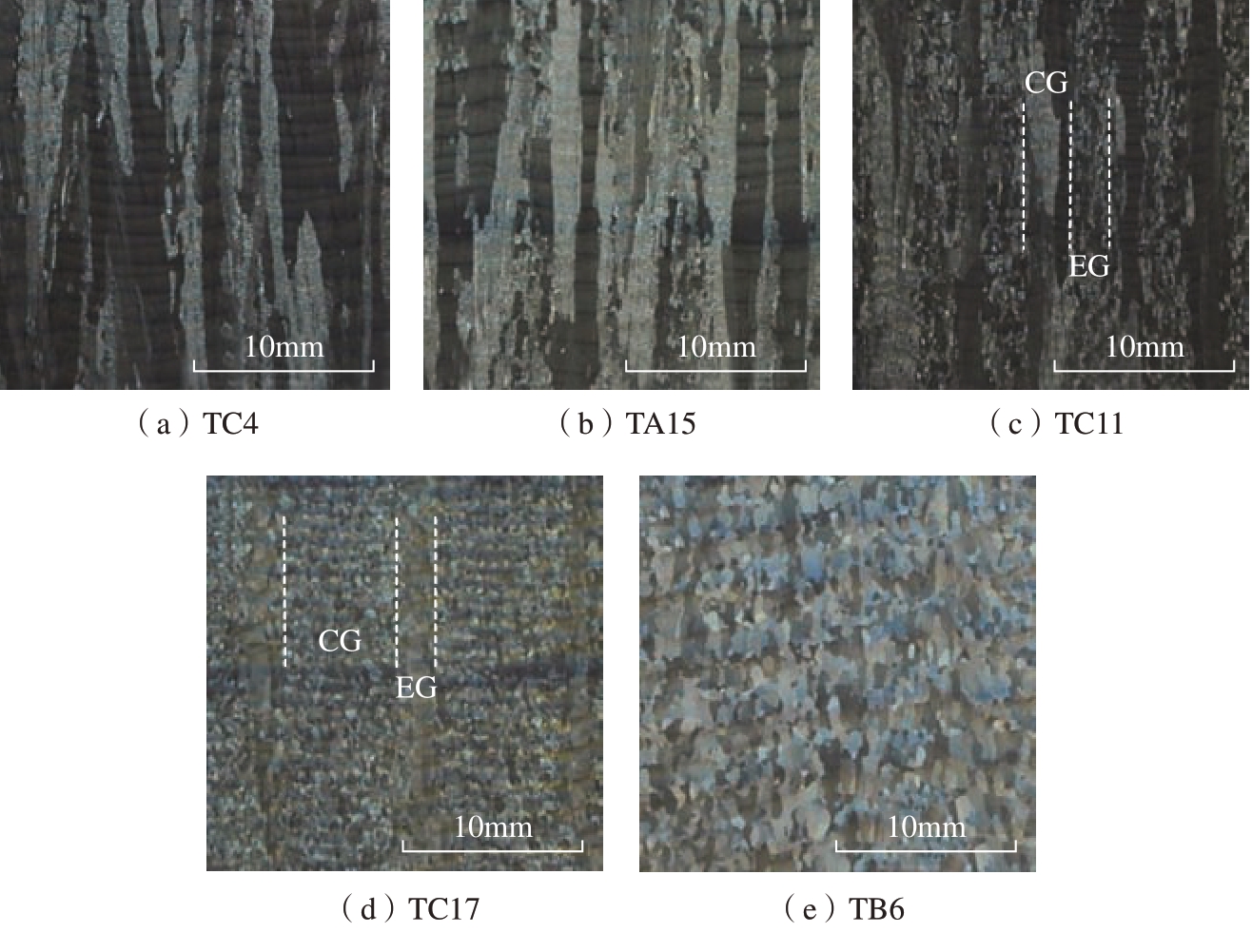

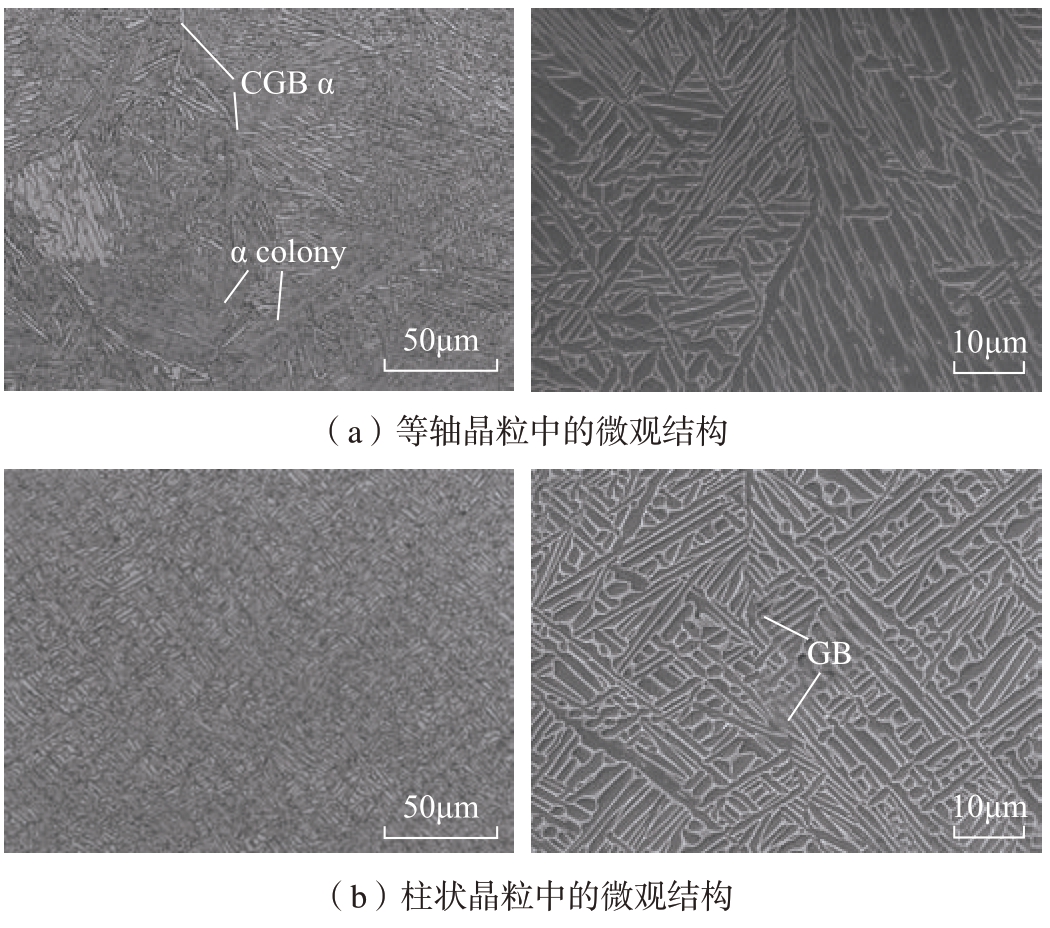

不同种类钛合金在相同成形参数下,会呈现不同的显微组织。在激光功率为6~8kW、激光束直径为5~7mm、扫描速度为800~1200mm/min、送粉速率为800~1200g/h的条件下,采用往复式扫描路径,制备了几何尺寸 为200mm×200mm×30mm的5种钛合金试样,发现TC4和TA15(Ti–6.5Al–1Mo–1V–2Zr)组织几乎完全由沿沉积方向单向排列的粗大β柱状晶组成;TC11(Ti – 6.5 Al–3.5Mo–1.5Zr–0.3Si)和TC17(Ti–5Al–4Mo–2Zr–2Sn–4Cr)呈现出交替排列的柱状晶和等轴晶;TB6(Ti– 3Al–10V–2Fe)样品几乎完全由平均晶粒尺寸约为200~300μm的等轴晶组成[27]。随着生长限制因子Q (Growth restriction factor)的增加,等轴晶粒的体积分数从TC4中的0增加到TC11中的45%,而TB6中最后增加到几乎100%,如图5所示[27]。在双相钛合金(如TC11)中,等轴晶和柱状晶的微观结构表现出明显的差异[28]:在等轴晶粒中,片层状的α相更大且不均匀,甚至穿过整个等轴晶粒(图6(a)),这可能会对材料的延展性产生不利影响;在柱状晶中,片层状的α相向多个方向生长,并在柱状晶粒内高度均匀地交错(图6(b)),其中GB为晶界 (Grain boundary),CGB为连续晶界 (Continuous grain boundary),相邻的两个柱状晶之间几乎不存在α晶界。

图5 不同LMD钛合金晶粒形貌

Fig.5 Grain morphologies of different LMDed titanium alloys

图6 LMD成形TC11的微观结构

Fig.6 Microstructures of LMDed TC11 titanium alloys

对于LMD成形钛合金,其微观结构直接决定最终产品的材料性能。上述研究中,除了不同钛合金本身的结构差异,众多学者研究了LMD成形参数对钛合金微观组织结构的影响,合适的加工参数可得到均匀、细化的微观组织结构,而良好的微观组织结构也使得LMD成形钛合金的力学性能更优异。

2.2 微观组织结构对力学性能的影响

LMD制造构件的一个关键考虑因素是与传统制造方法相比,是否可以实现具有竞争力的力学特性。因此LMD制造组件的力学性能是评估其使用性能的关键[29],特别是拉压性能和疲劳性能,而这些性能与微观组织结构、残余应力等因素密切相关[30]。

2.2.1 LMD钛合金的强度与韧性

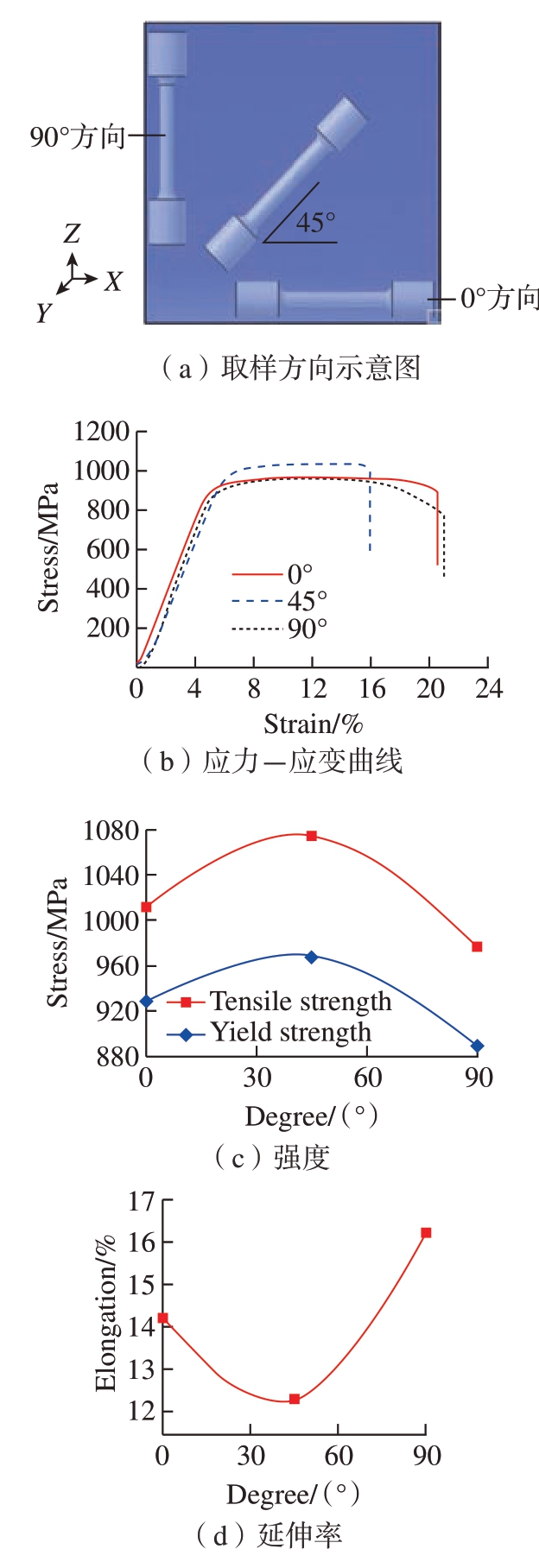

由于柱状β晶粒典型存在于LMD制造的钛合金中,导致了力学性能存在显著的各向异性[31]。刘静等[32]研究发现LMD成形TC4合金在垂直沉积方向的强度比平行沉积方向的强度高,但塑性低;合金断口为韧窝状断口,垂直沉积方向的断口韧窝尺寸比平行沉积方向的小。为探明LMD成形TC4合金拉伸性能各向异性产生的机制,钦兰云等[33]发现不同取样角度的试样具有明显的拉伸性能各向异性(图7), 90°方向试样的延伸率为16.2%,比0°方向、45°方向试样分别高14%和32%; 90°试样抗拉强度和屈服强度分别为977MPa和889MPa,略低于45°试样和0°试样。主要原因是小角度晶界的占比对塑性会产生影响,90°、45°、0°试样中小角度晶界的占比分别为1%、29.2%、17%。随着小角度晶界占比下降,试样的塑性提高。准静态压缩力学性能也表现出类似的规律,与扫描方向成45°角试样强度最高,但塑性最差,沿沉积方向试样塑性最好,强度与沿扫描方向试样的强度相当[34]。

图7 试样的拉伸性能各向异性

Fig.7 Anisotropy of tensile properties of samples

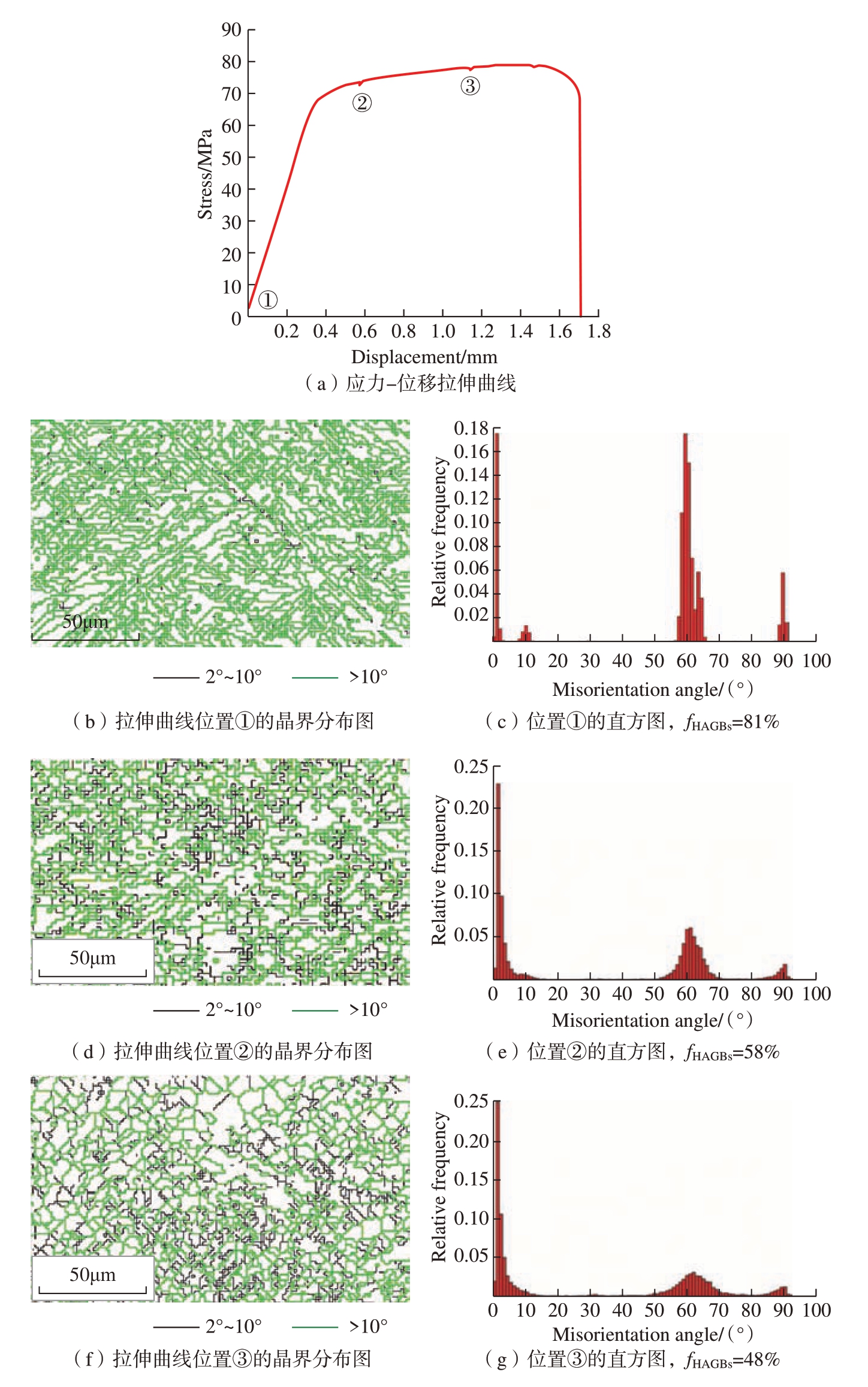

在高温拉伸性能方面,在400℃下施加动态拉伸载荷,LMD成形TC4合金在不同的变形水平下,晶粒表现出不同的形貌,晶粒的变形是不均匀的并且与单个晶粒的施密特因子 (Schmid factor,SF)值相关。在高SF晶粒中,容易发生取向变化,而在低SF晶粒中,取向演化困难,会分裂成更小的晶粒以保持与相邻晶粒的配位。低角度晶界 (LAGBs)在微观结构中的比例随着拉伸变形的增加而增加,而大角度晶界 (HAGBs)比例逐渐下降(图8[35]),这归因于位错运动。在拉伸加载过程中,晶粒取向变化和滑移开口会促进塑性变形,LAGBs和滑移开口数量的增加降低了边界阻力,并提供了一条简单的路径来绕开主裂纹扩展,使得试样显示出韧性断裂行为[35]。部分LMD成形TC4的强度、塑性均高于铸造TC4(铸造TC4的屈服强度862.5 MPa;抗拉强度934.3MPa;延伸率7.15%[36]),表现出较好的综合性能。但在工程应用中,疲劳失效是构件的主要失效模式之一,LMD制造零件的疲劳性能决定了其应用的广泛程度[37],因此LMD钛合金疲劳性能也是研究的重点。

图8 高温拉伸晶界分布图

Fig.8 Grain boundary distribution in high temperature tension

2.2.2 LMD钛合金疲劳性能变化

在LMD工艺中导致试样疲劳失效的主要因素是表面质量、残余应力、气孔和微观组织[38]。如果试样中没有孔隙或制造缺陷,则裂纹从试样表面开始。相反,如果试样中存在孔隙或制造缺陷,缺陷会引发裂纹,从而大大降低疲劳寿命,疲劳寿命试验结果的离散性与缺陷密切相关[39]。与内部缺陷相比,表面质量缺陷更为不利。较短的疲劳寿命与表面缺陷有关,因为内部缺陷需要较高的循环次数才能失效[40],而表面或表面附近的孔隙会导致应力集中增加,加速疲劳失效。

LMD试样内部存在的气孔是制造过程中部分保护气体和送粉气在钛合金熔体快速凝固时来不及逸出而形成的。由于疲劳性能对组织特征十分敏感,气孔使得试样内部的几何条件不连续,缺陷周围出现局部应力集中现象,塑性变形增大,滑移带、位错大量增多,萌生疲劳裂纹[41]。对于不存在裂纹萌生缺陷的试样,裂纹萌生于局部塑性滑移区域。在TC4的α+β组织中,α相中普遍存在塑性滑移局部化,在没有缺陷的情况下,裂纹从等轴和片层状的α相开始形核[29]。一般来说,含细小晶粒组织的构件具有较高的疲劳强度,其原因是晶界和相界会阻碍塑性滑移的局部化[42]。

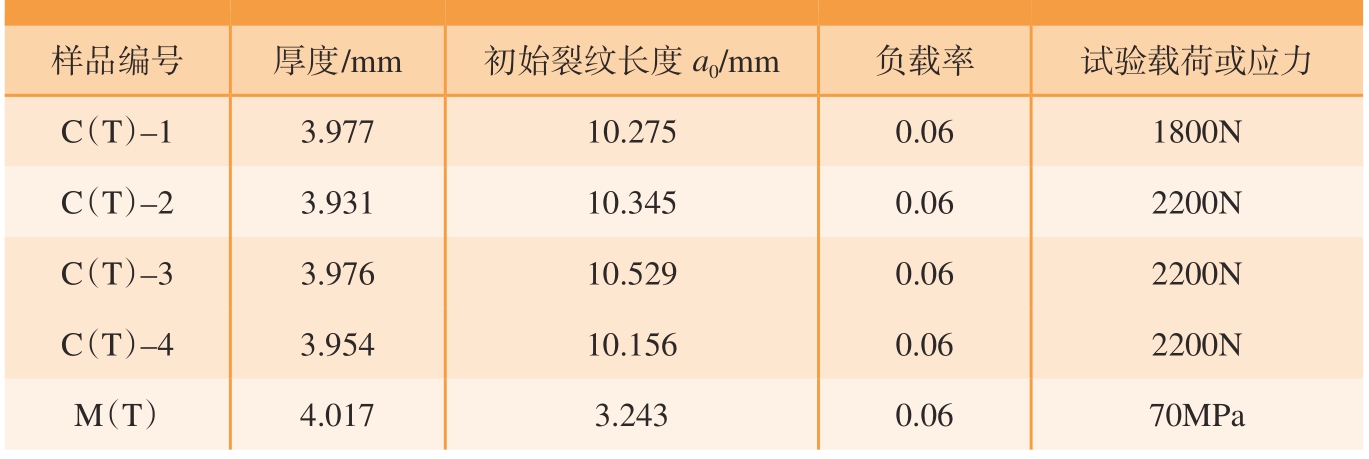

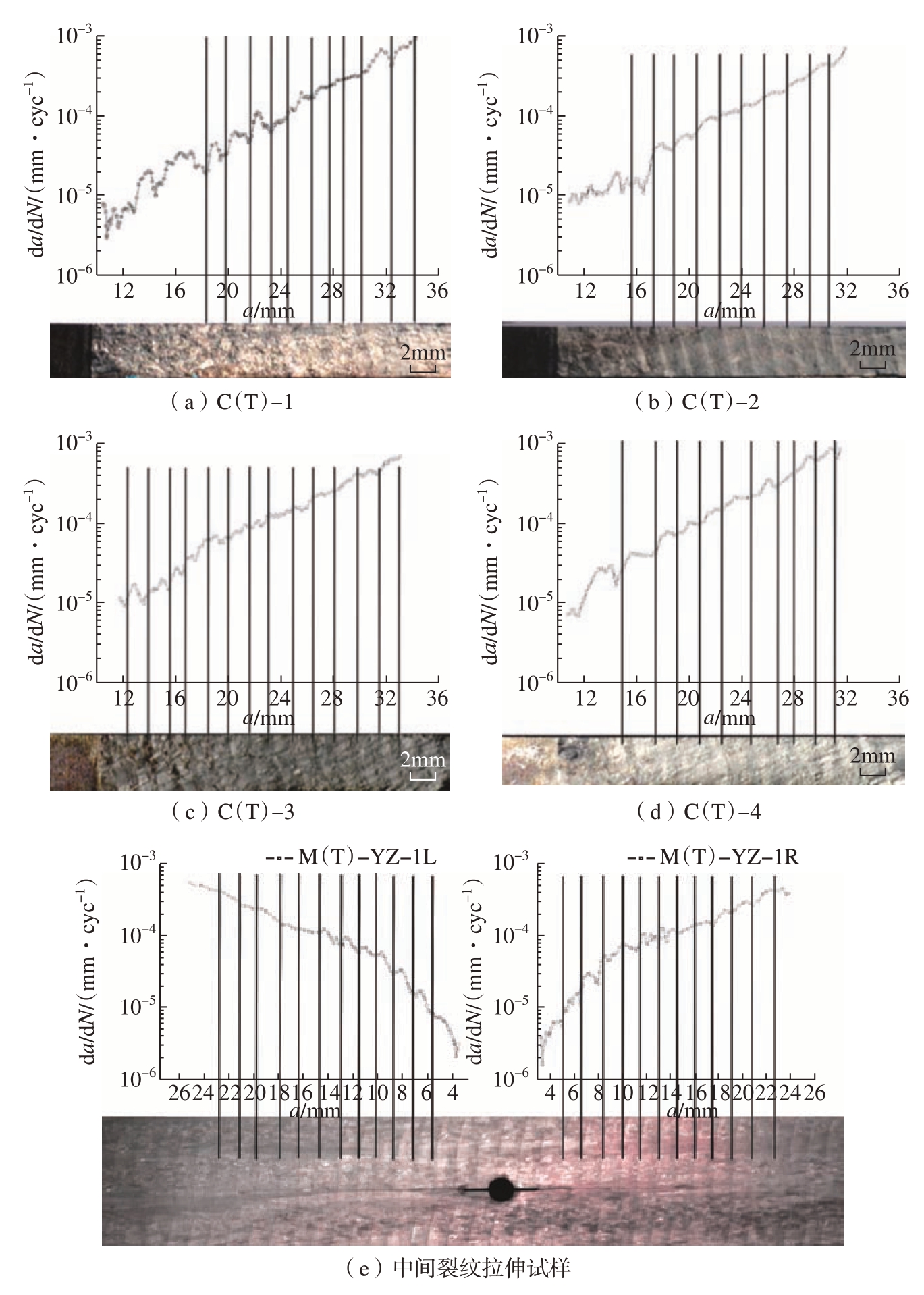

此外,疲劳裂纹扩展行为对提高疲劳性能具有重要意义[37]。Lu等[43]研究了LMD制造TC11的疲劳裂纹扩展行为,发现与锻造TC11合金相比,沉积态TC11合金的裂纹扩展速率略高,应力强度因子范围阈值略低,疲劳样品的初始数据及测试参数见表2[43]。沉积态TC11中的裂纹扩展速度表现出较大的分散性,在疲劳裂纹扩展过程中,由于热影响带(Heat-affected bands,HABs)的存在,裂纹扩展速率在HAB处减速,通过HAB后立即加速,随后再次下降,表现出周期性波动,如图9所示[43],其中,M(T)–YZ–1L和M(T)–YZ–1R分别表示左裂纹扩展方向和右裂纹扩展方向。da/dN–a曲线表示裂纹扩展速率的波动与HABs引起的锯齿形路径之间的关系,研究表明该波动主要由材料特性引起,受力学因素的影响较小。

表 2 疲劳样品初始数据及测试参数

Table 2 Initial data and test parameters of fatigue samples

*注:C(T)是标准的紧凑拉伸样品; M(T)是中间裂纹拉伸样品。

?

图9 LMD TC11合金所有试样的da/dN–a曲线以及裂纹扩展速率波动位置与HABs之间的关系

Fig.9 da/dN–a curves of all samples of TC11 alloy prepared by LMD and relationship between fluctuation position of crack growth rate and HABs

此外导致疲劳失效的另一重要因素是残余应力,而LMD工艺中快速凝固成形与循环加热会带来较大的残余应力,容易形成热裂纹[29]、翘曲[44]等,轻则影响成形质量,重则导致加工中止。因此不少研究者对残余应力做了深入分析。

2.3 LMD钛合金残余应力的影响

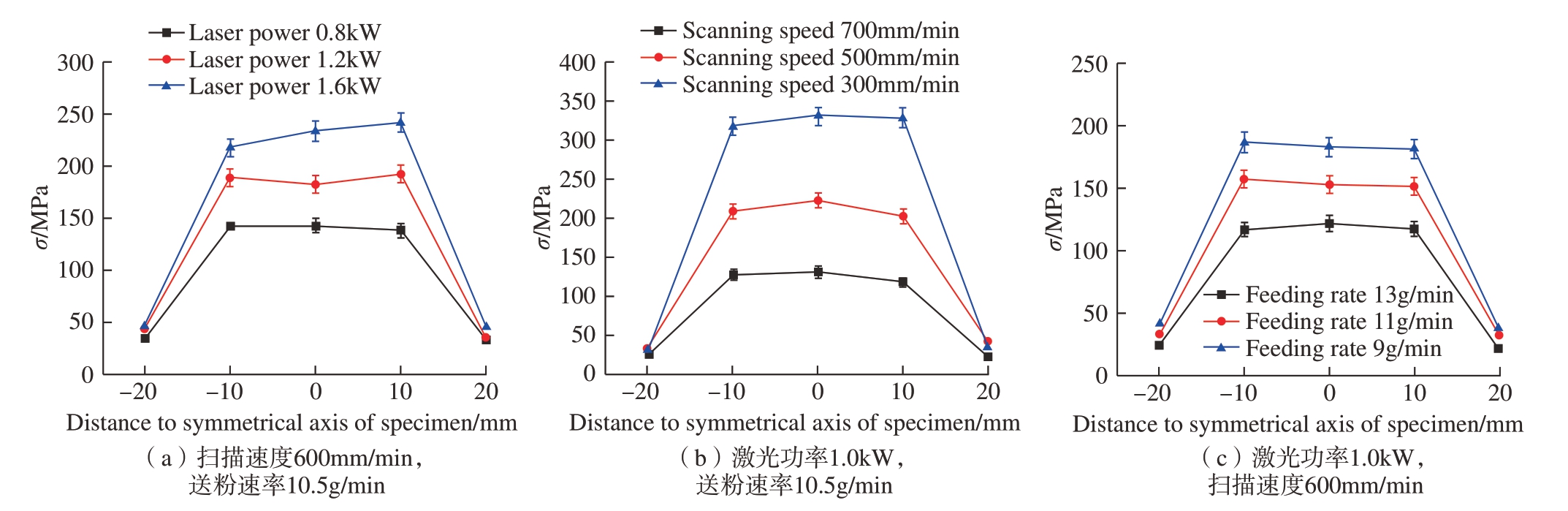

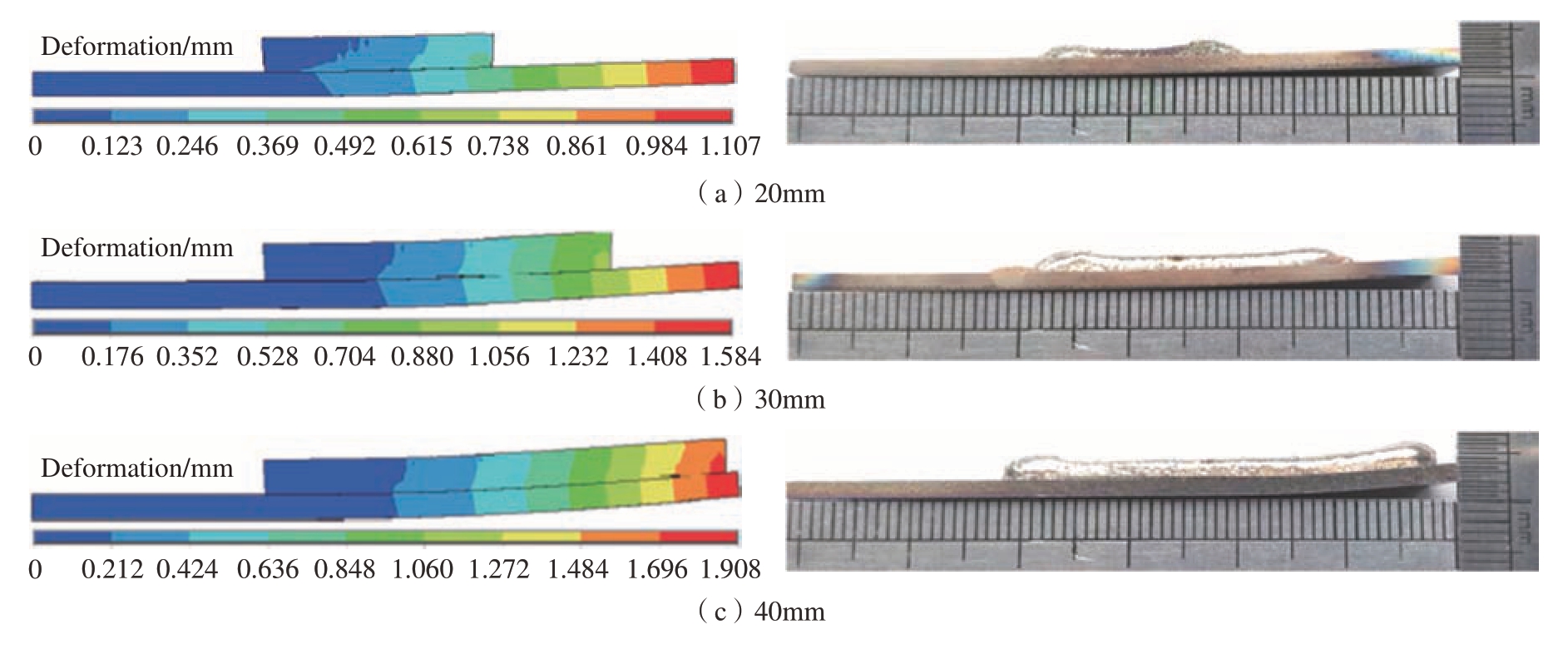

残余应力是由加工过程中不均匀温度变化、不均匀相变和不均匀塑性变形引起的[44]。LMD过程由于温度梯度较大,特别容易产生残余应力。Zhan等[45]利用激光超声技术测量LMD成形TC4钛合金的残余应力,发现试样中的残余应力均为拉应力,明显小于材料的屈服强度,属于低残余应力;残余应力与扫描速度、送粉速率呈负相关,与激光功率呈正相关,如图10所示。此外,残余应力在不同激光扫描策略下的波动很大,不同扫描方向会产生不同方向的热应力,部分热应力相互抵消,例如往复扫描试样和回旋扫描试样的残余应力低于单向扫描试样的残余应力[20]。在采用单道往复扫描沉积TC4薄壁件时,Wang等[46]发现沉积的首层应力最大,随着层数增加,应力递减,冷却过程中又逐步回升;沉积过程中基板会产生方向和大小不断变化的纵向翘曲变形,冷却后固定为朝向光源;长度增加,翘曲会更加明显(图11[46])。冷却过程中,基板变形比温度和应力更早达到平衡。

图10 不同工艺参数下TC4试样的纵向残余应力分布

Fig.10 Longitudinal residual stress distribution of TC4 sample under different process parameters

图11 不同长度薄壁件模拟和测量的残余变形

Fig.11 Simulated and measured residual deformation of thin-walled parts with different lengths

2.4 热处理对微观组织和力学性能的影响

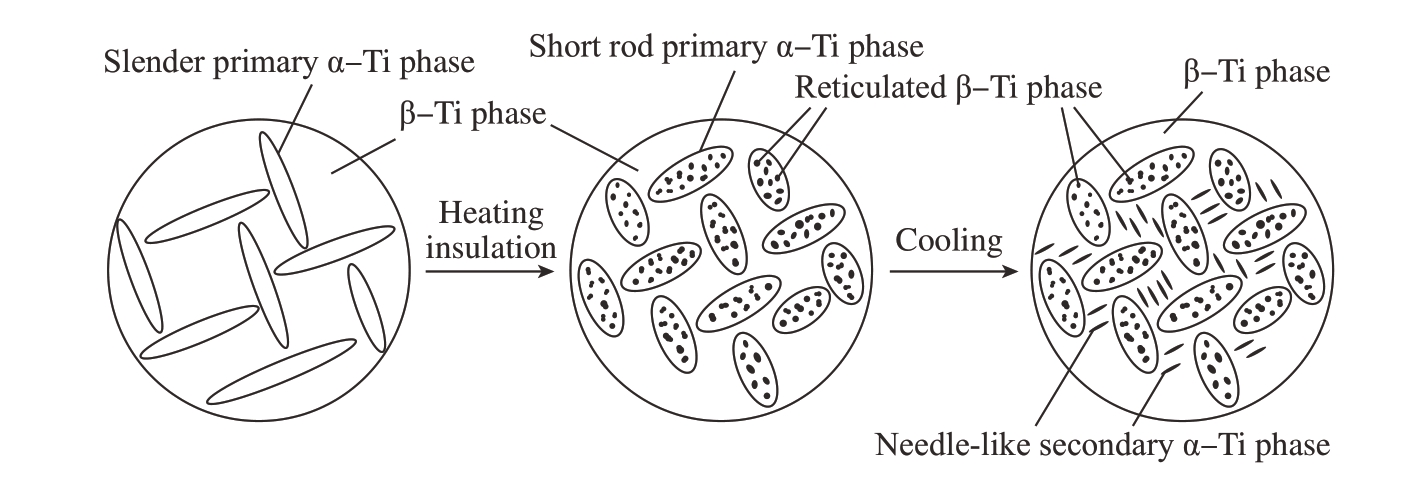

为了进一步提高LMD制造件的性能,许多学者研究了退火、正火以及固溶时效处理对LMD钛合金的影响。钦兰云等[47]对LMD成形TC4试样分别进行α+β两相区及β单相区退火处理,退火后,沉积方向试样相比于水平方向试样表现出强度低塑性好的特点;α+β两相区为网篮组织,表现为韧性断裂,β单相区组织转变为魏氏组织,强度与塑性大幅下降,且表现为脆性断裂。王文博等[48]对沉积TC4进行固溶时效处理,发现初生α相随固溶温度升高而逐渐粗化,α相转变为β相的数量随固溶时间延长而增多;残余β相中析出的次生α相的长和宽随时效温度升高均有所增加,次生α相体积分数随时效时间延长而增加。在950℃/1h/WQ(水冷)+550℃/4h/AC(空冷)固溶时效处理后,TC4室温抗拉强度为990MPa,屈服强度为920MPa,延伸率为11.5%,断面收缩率为27.5%。对TC4进行双重固溶时效处理,随第二重固溶温度升高,初生α板条进一步粗化,晶界断裂程度进一步加剧,但硬度呈下降趋势[49]。除了退火,正火处理也能够改善微观结构并消除残余应力。Wang等[50]发现LMD成形TC4在α单相区正火时,初生α相长宽比和含量随着正火温度的升高而逐渐降低;在α+β两相区正火时,初生α相被析出β相截断,形成短棒状或等轴状。在α单相区(810℃和870℃)中,β相主要存在于板条状初生α相之间。当在930℃和990℃正火时,β相不仅存在于板条状初生α相之间,还在板条状初生α相的内部析出。当正火条件为990℃/2h/AC时,LMD成形TC4可获得最佳的拉伸性能匹配,其抗拉强度、屈服强度和延伸率分别为960MPa、835MPa和17%,其正火下的微观组织演变如图12所示[51]。

图12 990℃/2h/AC正火热处理组织转变示意图

Fig.12 Schematic diagram of microstructure transformation after 990℃/2h/AC normalizing heat treatment

除了传统的热处理,Xie等[52–53]研究了电冲击 (EST)处理技术,可以快速高效地调控钛合金组织和性能。短时EST处理 (<1s)LMD制备Ti–55531合金后,可以有效修复其缺陷,样品的孔隙率从0.81%降低到0.1%[52],小的亚晶粒在大的柱状β晶粒中析出,β相最大织构相对强度从23.18下降到13.15,织构呈现均匀分布,随着EST时间的增加,沿晶界析出的α相趋于长大,α曲率半径增大,出现明显的球化现象[53]。

基于上述研究发现LMD成形工艺与传统铸造工艺相比流程相对简便,在钛合金的生产制造中应用越来越多。而LMD成形钛合金由于其粗大的柱状晶而呈现出各向异性的力学特性。因此研究者采用后续处理来优化LMD成形钛合金的微观组织结构,可以有效提升材料的宏观力学性能。

3 LMD工艺对钛基复合材料组织性能的影响

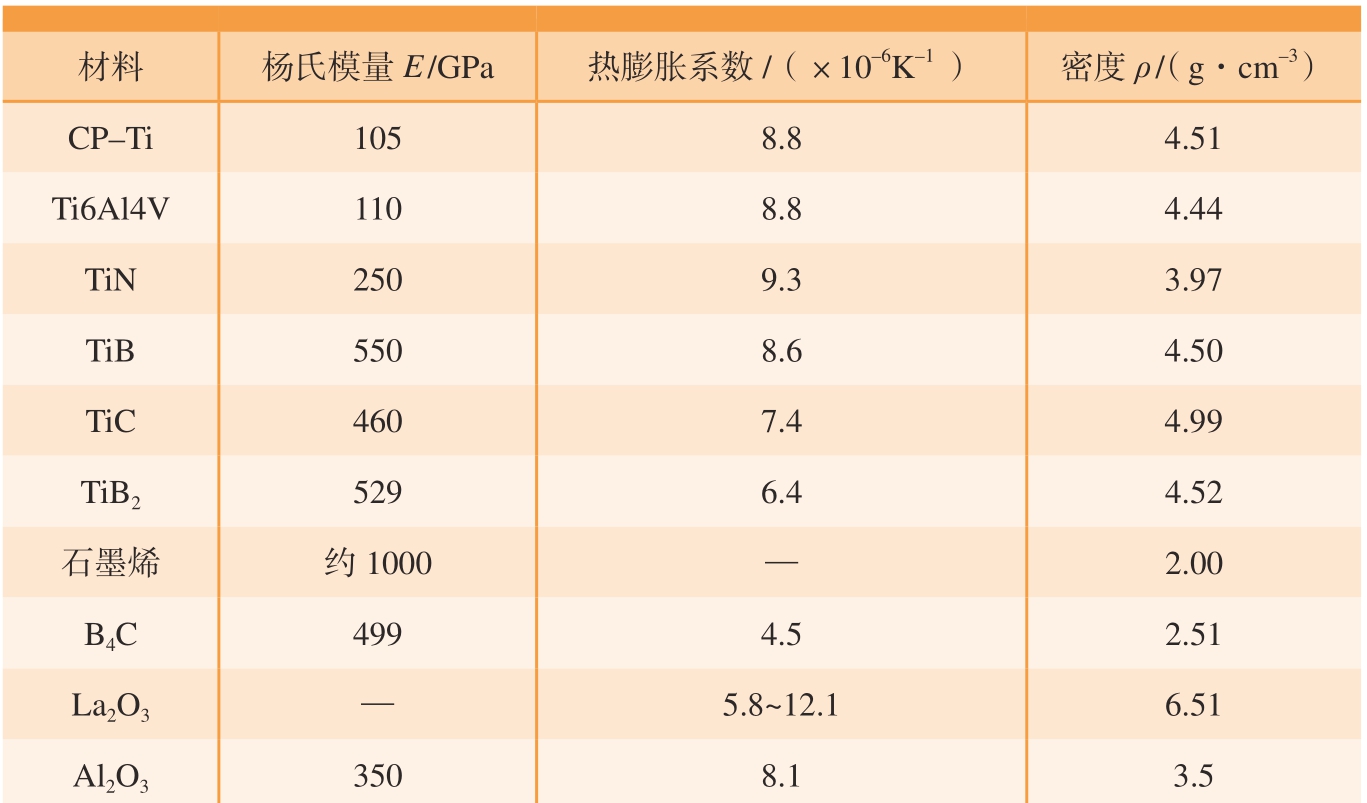

为提高钛合金的强度和耐磨性,研究者在钛基体中加入增强体来制备钛基复合材料 (Titanium matrix composites,TMCs)用于提高综合性能[54]。目前用于制备颗粒增强TMCs的钛基体主要有TC4 和工业纯钛(CP–Ti),增强体主要包括TiB、TiC、Al2O3、TiN、La2O3等陶瓷颗粒,表3[55–56]是两种钛基体和增强体部分性能比较,其中TiB和 TiC因其密度、热膨胀系数与钛基体接近而成为TMCs中最常用的增强相[12,57–58]。

表3 CP–Ti和TC4合金及增强材料的性能比较

Table 3 Comparison of properties of CP–Ti and TC4 alloys and reinforcements

?

3.1 LMD 制备的TMCs组织特征

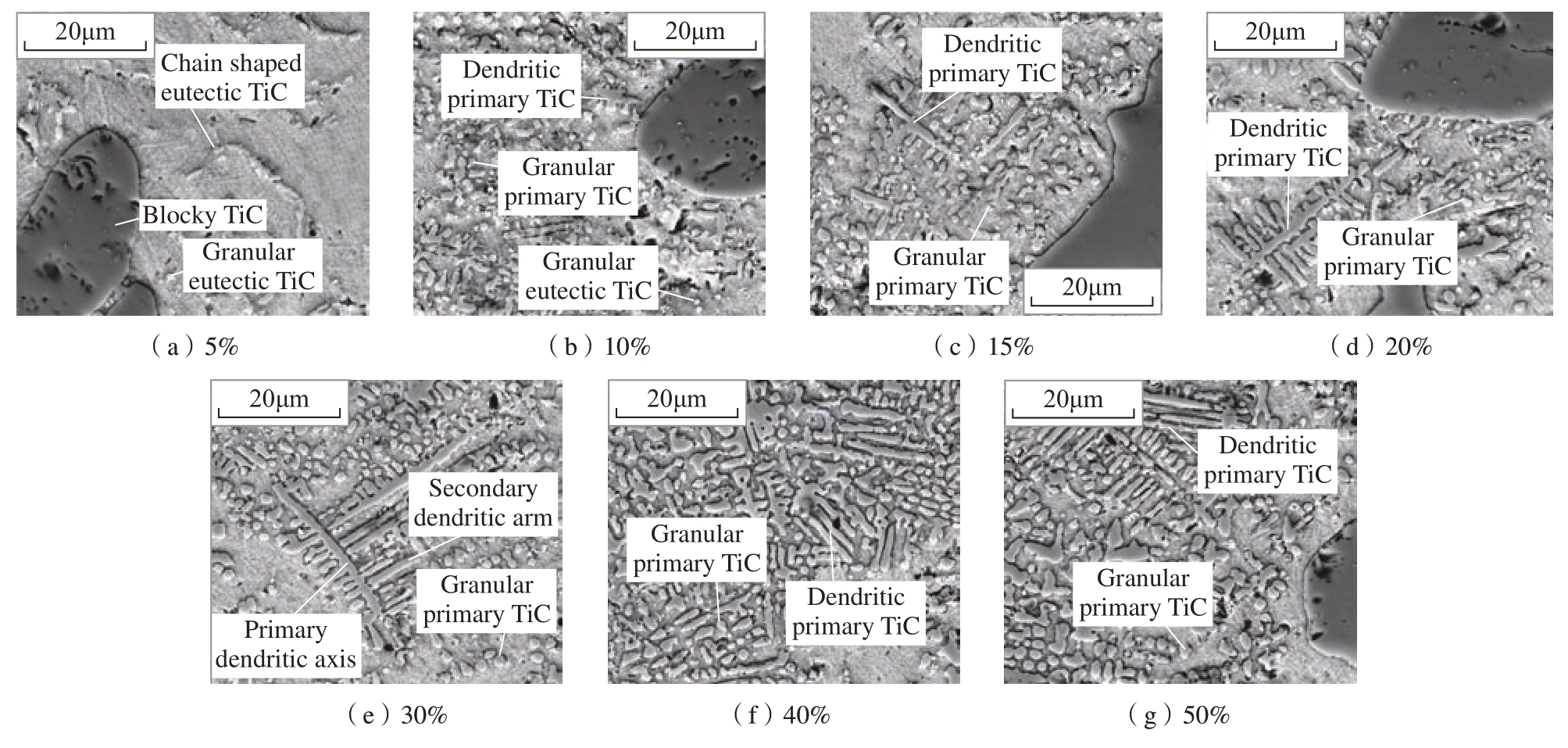

Ma等[59]采用LMD制备了TiC/TC4复合材料,TiC的加入导致α–Ti晶粒细化及织构强度减弱,细化机制在于初生TiC和α–Ti两相具有半共格界面,促进了Ti的异质形核,限制了其自由长大[60],同时提高了初生TiC与基体的结合强度。TiC–TMC的成形质量和组织特征与TiC的含量密切相关,TiC含量高,未溶解的TiC颗粒增加,加剧了增强体的聚集,较高的 TiC 含量还加剧了熔合缺陷的产生[61];当TiC含量较低(体积分数<5%)时,TiC/TC4组织中不会产生树枝状初生TiC相,5% TiC/TC4中存在网篮状组织和共晶TiC相,而含量高于15%,枝晶碳化物的产生难以避免[13,62–63],如图13[62]所示。在添加TiC颗粒后,增强体的部分溶解会导致原位生成的TiC相分布不均匀,但是激光束在熔池中会产生强烈的对流作用,在使用超细增强体粉末后,TiC完全溶解,使得共晶 TiC 相在熔池中分布均匀[9]。有研究者通过原位生成TiC来制备TMCs,Zhao等[64]制备了TiC/石墨烯/石墨/TC4复合涂层,石墨烯与钛发生原位反应,生成羽状TiC,均匀分布在α′针状马氏体之间,部分石墨烯在激光照射下转化为同素异形体石墨(图14)。

图13 不同体积分数的TiC/TC4复合材料的微观结构

Fig.13 Microstructure of TiC/TC4 composites with different volume fractions

图14 石墨烯增强TMC显微组织图

Fig.14 Microstructure of graphene reinforced TMC

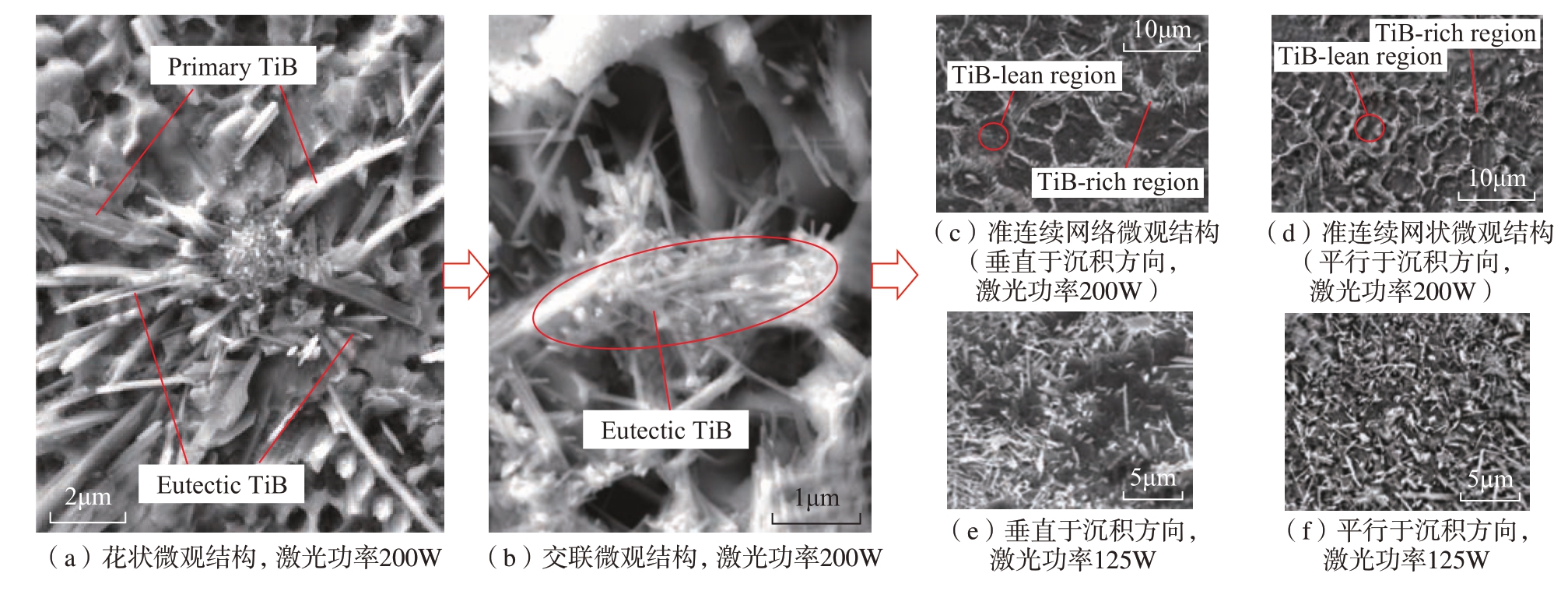

Fang等[65]制备了体积分数为2.5%的TiB/Ti复合材料,硼(B)的存在促进了初生β–Ti柱状晶向等轴晶转变以及α片层/针状晶向等轴晶转变;在熔池底部和中间分别呈现枝晶网状结构和等轴状网状结构,网状结构的交替形态受固/液界面富硼引起的成分过冷度影响。对于TiB网状结构,Hu等[57,66–67]通过添加B制备了TiB/Ti,发现准连续网络和花状组织的存在(图15[66]),原位生成共晶TiB聚集在Ti晶界处。在B含量(质量分数)较高的区域(原始B颗粒位置),Ti和B颗粒发生反应,形成花状组织;在B含量较低区域,共晶TiB纳米纤维相互接触,形成交联结构,交联组织TiB在Ti晶粒边界聚集连接,形成三维准连续网络组织。在TC4中添加微量B不仅缩短甚至消除了晶界α,而且减小了α集落的大小和α板条的长径比,随着B含量的增加,β晶粒形态由原来的柱状晶转变为短柱状晶和等轴晶[68],与铸造相比,LMD工艺获得了更高的成分过冷饱和度和更高的冷却速度,导致更多的形核靠近固/液界面,形成更小等轴晶[69]。

图15 TiB/Ti SEM显微组织图

Fig.15 SEM microstructure of TiB/Ti

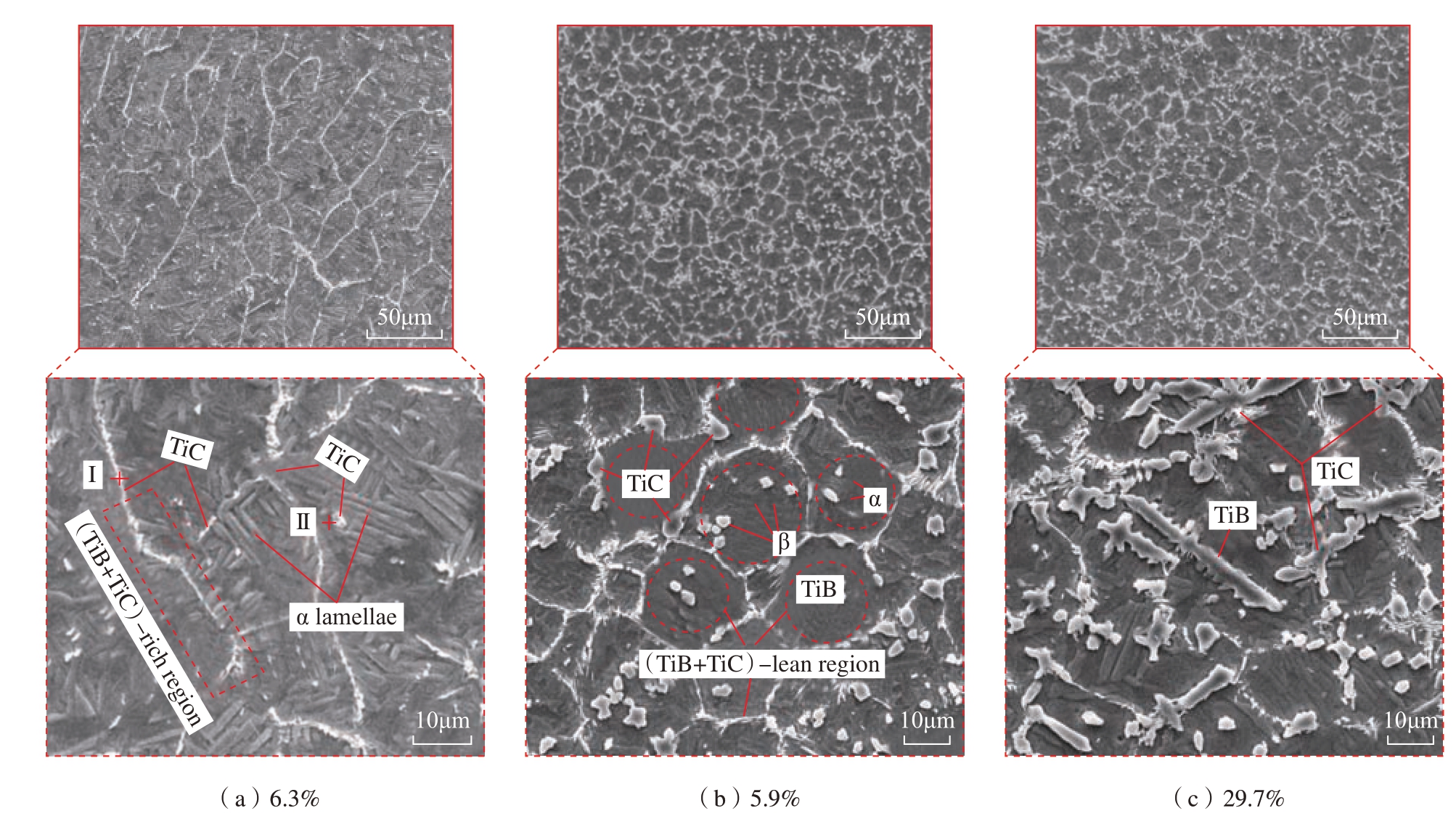

TiB和TiC增强相可通过B4C与Ti基体原位反应生成,其中TiB析出物是B4C溶解的初始产物,同时作为TiC析出物的异质形核中心[70],它们不仅在晶界析出,抑制晶粒长大,而且作为形核中心加速β晶粒的非自发形核,促进近等轴晶的长大[70–71],B4C也会在界面处形成TiB2金属间化合物[72]。图16[71]显示了不同体积分数B4C–TMC的显微组织图。另外对于一些稀土氧化物如Y2O3、CeO2,它们作为表面活性物质,可减小液态熔池的表面张力与临界形核半径, 同一时间内熔池的形核点数目将明显增加,增加形核率,从而细化晶粒[73–74]。除了陶瓷颗粒增强TMC,研究者还对LMD制备双合金梯度材料进行了研究,何波等[30,75]采用LMD技术制备具有3层梯度层的TC4/TC11双钛合金梯度复合结构,从TC4过渡到TC11,其显微组织为典型的网篮组织,粗大的α片层逐渐减少,针状α片层逐渐增多。

图16 不同体积分数B4C/ TC4 SEM形貌

Fig.16 SEM morphology of B4C/TC4 with different volume fractions

总结发现,LMD制备TMCs的组织特征取决于增强体的种类和含量,显微组织通常会包括未熔增强体颗粒、增强相以及钛基体3种结构。TiC的加入可以有效细化基体组织,在达到一定含量后会出现典型的枝晶碳化物组织;TiB则可以促进基体组织向等轴晶转变,同时根据在组织中含量的不同,会形成花状或网状结构组织。

3.2 LMD制备TMCs的力学性能

不同含量TiC的TMC会表现出不同的性能特点, TiC体积分数为5%,TiC/TC4复合材料的抗拉强度比基体提高近12.3%,其强化机制是拉伸应力从TC4 基体转移到硬质 TiC 增强体上,但TiC体积分数超过5%,材料的拉伸强度和延伸率会逐渐下降[62]。特别是添加高比例增强颗粒,复合材料的强度和塑性严重下降,当TiC质量比为50%,其抗拉强度和延伸率分别为515.5MPa和1.83%,下降了45.8%和78.8%[59],因为未熔化的TiC颗粒和树枝状初生TiC相较多,促进了早期损伤,限制了基体塑性流动,从而降低了复合材料的延展性[62]。为了获得综合性能较好的TMCs,需要调控增强体的含量和尺寸,通过适当控制输入激光能量密度[13,60]和采用较小的TiC颗粒(<7µm)[76]可达到有效效果。

添加B对TC4的力学性能具有调控作用,可以提高TC4抗拉强度,降低各向异性,归因于显微组织的细化,包括粗大的柱状晶和晶界α的消除,细化α板条的形成和织构弱化,TiB颗粒的存在有助于强化材料[69],随着B含量的增加,强度各向异性逐渐减小,延伸率各向异性则先增大后急剧减小[68]。质量分数0.08% B的加入使TC4的横向和纵向极限拉伸强度分别提高6.32%和7.18%,达到1108MPa和1062MPa;断裂延伸率分别下降13.23%和9.96%,降至9.05%和10.58%[68]。因此,随着增强体含量增加,塑性会严重下降,为了获得较好综合性能,需要限制增强相的含量,Zhang等[69]发现当加入质量分数为0.05%的B时,可获得最好的综合拉伸性能。而TiB三维超细网络对TMCs强度提高也有一定贡献,超细晶胞尺寸使得网状结构在塑性变形极限、裂纹偏转和钝化中起着重要作用[65],另外网状结构还有助于TiB–Ti复合材料的增韧,使材料的平均韧性从201J/mm3提高到320J/mm3[67,77]。

陶瓷增强相的加入可以显著提高TMCs的硬度和耐磨性。当TiC体积分数增加到50%,TiCp /TC4显微硬度由379.77 HV增加到736.71 HV,提高了近94%,这是由TiC对复合材料的细晶强化,碳诱导的固溶强化,未熔融的TiC颗粒和共晶、初生TiC相强化作用造成的[62];此外,TMCs磨损量比TC4降低了45.9%,因为未熔化的TiC和树枝状初生TiC与TC4基体结合良好,它们共同抵御摩擦以保护基体免受严重磨损[59]。细小α–Ti板条和坚硬TiB沉淀的存在,使质量分数为0.04%的B–TC4的硬度从基体的390~450HV提高到510~600HV[78];TiB增强相与TiB–TMCs准连续网络组织和花状组织的存在,使得TiB–TMCs的压痕磨损和摩擦磨损性能优于CP–Ti块体[66]。

对于多相增强TMCs,B4C颗粒加入质量分数3%就可显著提高TC4基体的屈服强度(1235MPa)和抗拉强度(1310MPa),并保持一定的塑性(延伸率为2.4%[71]); 质量分数为0.5%~3%的B4C–TMC在较大的温度范围(20 ~ 600℃)内,维氏硬度提高10% ~15%,杨氏模量提高10%[79];B元素和C元素为1.2%和0.84%的TMCs耐磨性能较好,其磨损失重仅为基材的53%[80]。此外,Traxel等[81]制备了质量分数为5%的B4C+BN/Ti复合材料, BN增强显著影响了TMCs在700~1000℃的氧化行为,降低了氧化膜厚度,可实现高温应用。

基于上述研究,LMD制备TMCs的性能与增强体的种类和含量密切相关。对于TiC,其枝晶组织会导致材料的强度和塑性下降,而引入TiB可以改善LMD成形带来的各向异性,TiB网络有助于进一步强化材料;少量添加增强体,可以获得优良的综合力学性能,增强体比例高,其耐磨性和硬度会显著增加,但强度和塑性会下降。

3.3 成形工艺参数和热处理对TMCs组织性能的影响

与LMD钛合金类似,合理选择工艺参数有助于提高TMCs零件的综合力学性能,可以减少甚至消除高热应力和零件变形等缺陷。激光功率增大,基体及增强体粉末熔化更充分,未熔TiC和熔合不良缺陷的含量明显减少[60],对于TiB–TMCs,显微硬度随激光功率的增加而增加[57]。当激光功率从300W增加到700W时会增加原位形成的增强相沉淀(TiB、TiC)的数量密度[82];前文提到的有增韧作用的TiB三维准连续网络组织也与激光功率有关,当激光功率从125W增加到200W时,三维准连续网络组织从无到有,因为当激光能量小时,其输入不足以触发强Marangoni对流、液体毛细力和流动性, TiB增强体在Ti基体中的重排受到低激光功率的限制,无法形成三维准连续网络组织结构[67,77] (图15)。但功率增加会导致细小球状初生α组织和马氏体组织向粗大组织转变[72],激光功率过高则会导致过热,形成厚裂纹[83]。另外选择不同的功率,成形零件会表现出不同的性能特点,例如当激光功率为2000W时,TC4–B4C复合材料硬度最高,为(445±61)HV,当激光功率为800W时,试样的磨损量和磨损率最低,分别为35.2×10–3mm3和6.42×10–4 mm3/(N·m)[72]。除了激光功率,扫描速度也是重要影响因素,两者可联合考虑为激光能量密度。较高的激光能量密度有利于碳元素在超细金属间化合物中的扩散[60],通过适当控制输入激光能量密度,可以在体积分数为5%~15%的TiC/TC4复合材料中得到无枝晶碳化物[10]。激光成形工艺参数变化会影响到所制备TMCs的熔化程度、熔合质量和显微组织,从而影响零件性能,为了获得目标性能,需要选择合适的工艺参数。部分研究者通过控制激光功率、扫描速度和能量输入,得到一系列硬度不同的样品,同时提出一种新型的遗传算法,利用响应曲面法建立了冷却速率和硬度等输出响应的数学模型,并通过试验验证了模型的正确性,采用方差分析来寻求参数的贡献效应和显著性,得到最优的加工参数方案[83]。也有研究者尝试在激光熔化沉积过程中加入辅助工艺,如通过超声波振动辅助制造,可以在熔化的材料中产生声汽化和瞬态空化作用,使孔隙率显著减少,提高材料组织的均匀分布,同时促进了晶粒形核以获得更细小的显微组织,从而获得硬度更高的TMCs[61,84]。

LMD可以快速制备性能优异的TMCs,但是制造过程中的快速熔化冷却和循环加热,会积累残余应力,导致塑性下降,热处理被认为是调控TMCs组织、提高其力学性能的有效手段[85]。Wang等[86]对TiB/TC4分别进行2h、600℃退火和4h、930℃、103MPa压力下的热等静压,得到其力学性能如表4所示。结果表明,同种材料对于不同热处理工艺会表现出不同的性能特点,其中退火后材料的强度更高,但塑性低于热等静压后的材料。对体积分数为5%的TiC/TC4进行热处理,在温度950℃下保温10h时,材料的极限拉伸强度仅从1225.5MPa下降到1202.2MPa,但延伸率从1.31%提高到了3.95%,这是由于网篮状组织的存在和条状共晶TiC的溶解,当温度提高到1150℃时,大量大尺寸的α–Ti板条和粒状共晶TiC使材料的强度和塑性同时下降[63]。热处理也影响到复合材料的硬度和耐磨性,对质量分数为40%的 Ti–25.2% TiC–34.8% WS2复 合涂层在300℃、500℃和700℃下处理1h后,微动磨损性能都优于未经热处理涂层,但是硬度表现出先下降后上升的趋势,分别为1049.8HV(未处理)、980.7HV(300℃)、1143.3HV(500℃)和1190.7HV(700℃)[87]。因此合理选择热处理的温度和时间是改善性能的关键因素。

表4 退火与热等静压后TiB/TC4的力学性能

Table 4 Mechanical properties of TiB/TC4 after annealing and hot isostatic pressing

?

4 LMD 钛合金及其复合材料在航空领域的应用

钛合金及钛基复合材料一直是航空材料的研究热门,且LMD工艺本身具备的自由、快速等成形特点可以制定出高性能、轻量化的航空构件,因此该技术在航空钛合金和钛基复合材料制造领域具有广阔的应用前景。

4.1 航空零部件的制造

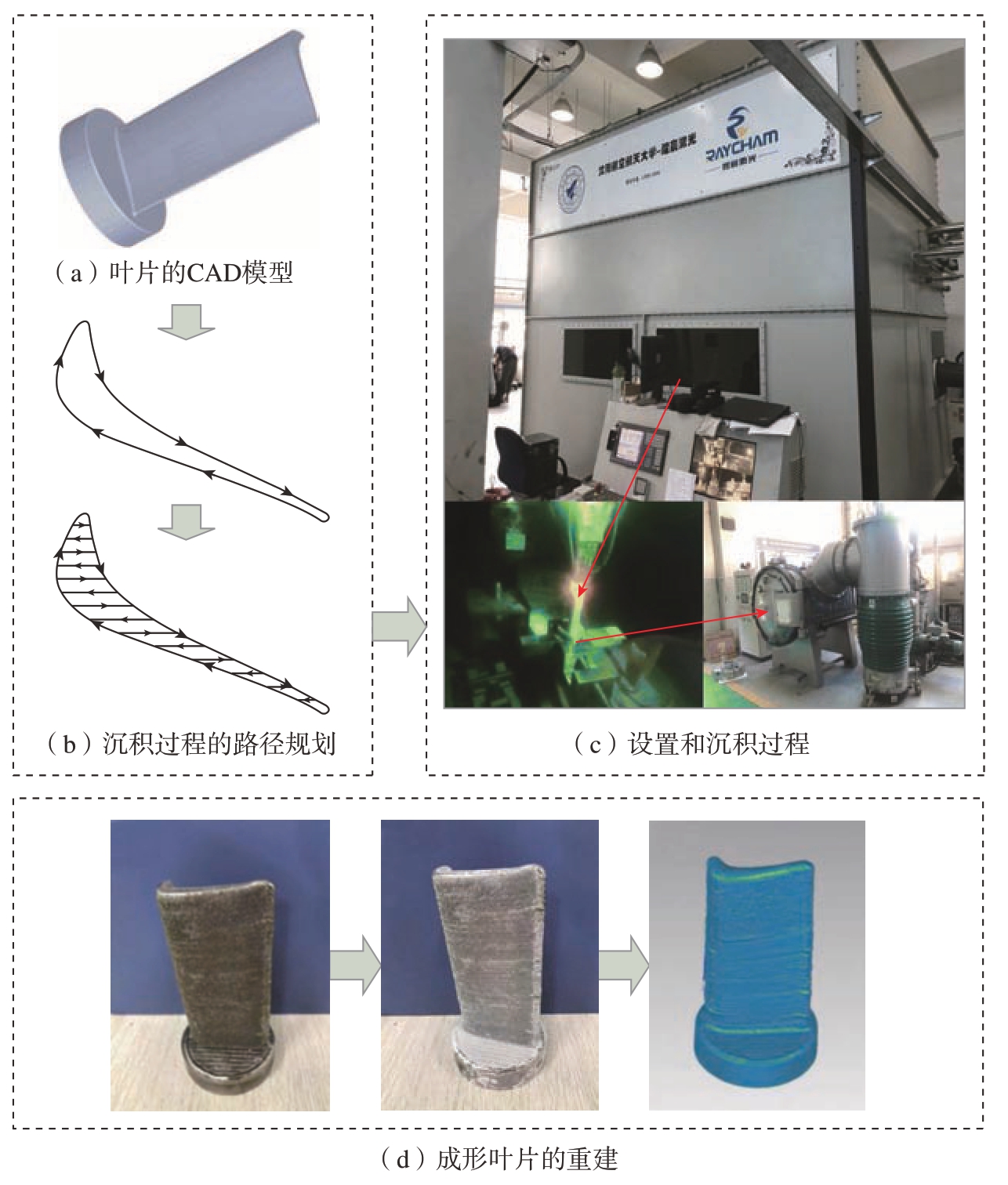

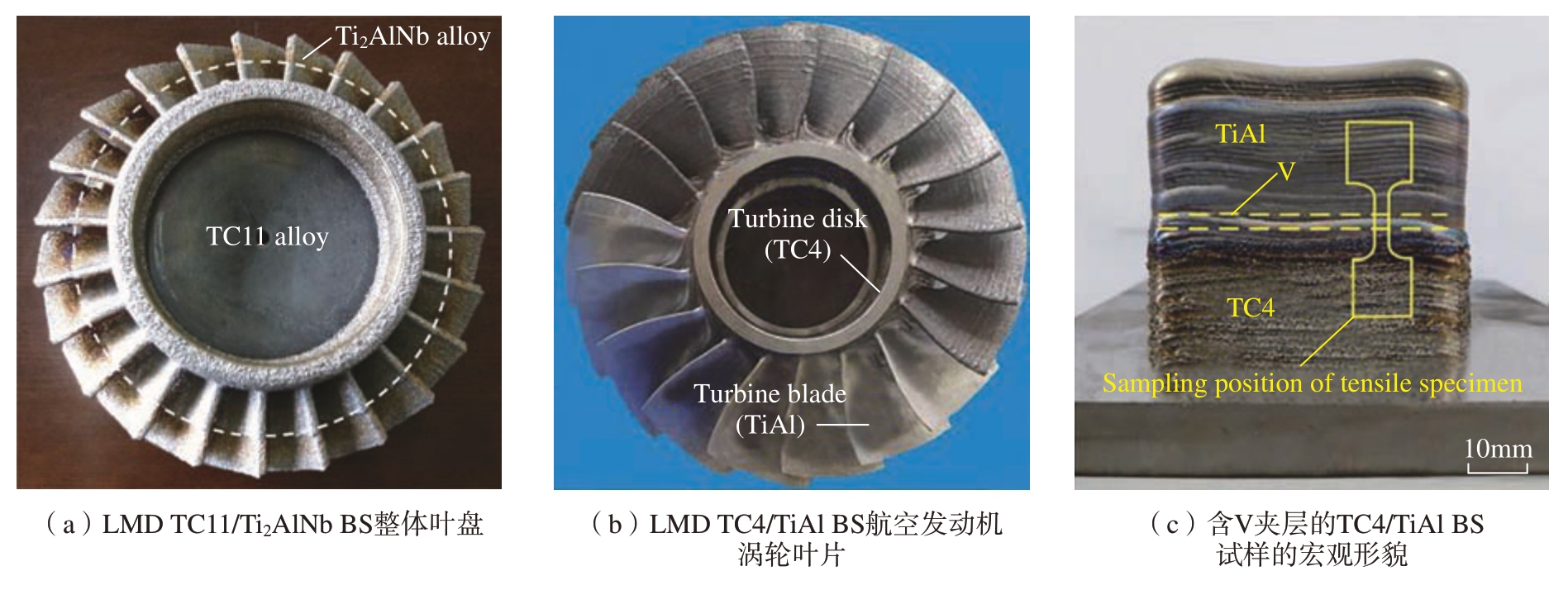

叶片是航空发动机最重要的部件之一,其制造占据了整个发动机制造 30%以上的工作量,一般来说,除了燃烧室使用的涡轮外,其他位置的叶片都普遍使用钛合金。发动机的性能取决于叶片的设计和叶片的型材制造水平,由于叶片气动特性的要求,翼型必须具有精确的尺寸、精确的形状和严格的表面完整性[88–90]。Yan等[88]采用LMD制造TC4叶片,包括叶片设计–制造–测试的全过程(图17),测试结果表明,叶片本体零件的标准偏差小于0.3mm,基本满足设计要求。抗拉强度均大于770MPa,但是不同方向的延伸率相差5%以上,具有明显的各向异性。为了满足构件不同位置的不同性能要求,可以在不同位置设计不同材料(图18)。图18(a)[91]采用TC11/Ti2AlNb双合金(BS)整体叶盘,以满足不同部位使用温度要求;图18(b)[92]是通过 V 夹层制备 TC4/TiAl 双合金结构涡轮叶片图,这一结构限制了脆性相(Ti3Al)的形成,降低了成形件的裂纹敏感性,TC4/TiAl界面形成了良好的冶金接头,拉伸强度和延伸率分别为476MPa 和2.8%。

图17 叶片设计、制造和重建过程

Fig.17 Blade design, manufacturing and reconstruction process

图18 双合金涡轮叶轮图

Fig.18 Diagram of double alloy turbine impeller

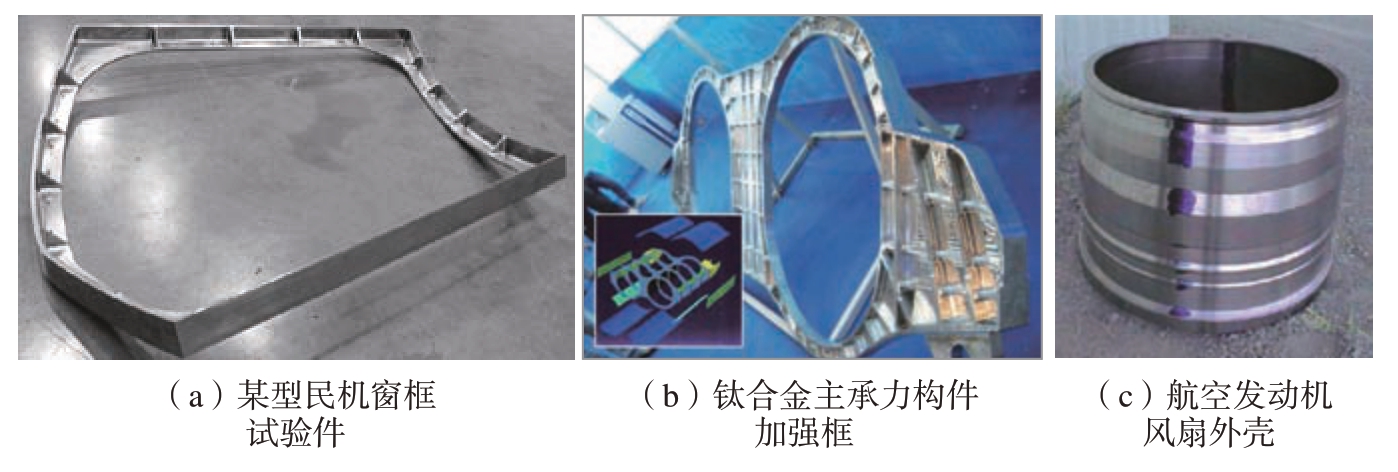

除了叶片,许多厂商和研究机构还研究了其他LMD制备的航空构件,图19(a)[93]是激光熔化沉积的钛合金民机窗框,其复杂的整体外形结构给传统成形和加工带来困难,通过LMD可以大幅度缩短零件加工时间,经考核完全满足设计和强度要求;图19(b)[94]是北京航空航天大学利用LMD技术制造的大型飞机钛合金主承力构件加强框;相比于锻造成形,LMD制造的钛合金构件在材料利用率上提高了5倍,制造周期缩短了2/3,制造成本降低了1/2[95]。图19(c)[96]是航空发动机风扇外壳,通过LMD技术在锻造预制件上添加凸台等特征部件。向锻造或铸造预制件添加特征部件可以提供最具成本效益的制造选择,可以通过消除对加工余量的需要来显著减小预制件的尺寸和重量。

图19 激光熔化沉积钛合金在飞机上的应用

Fig.19 Application of LMDed titanium alloy in aircraft

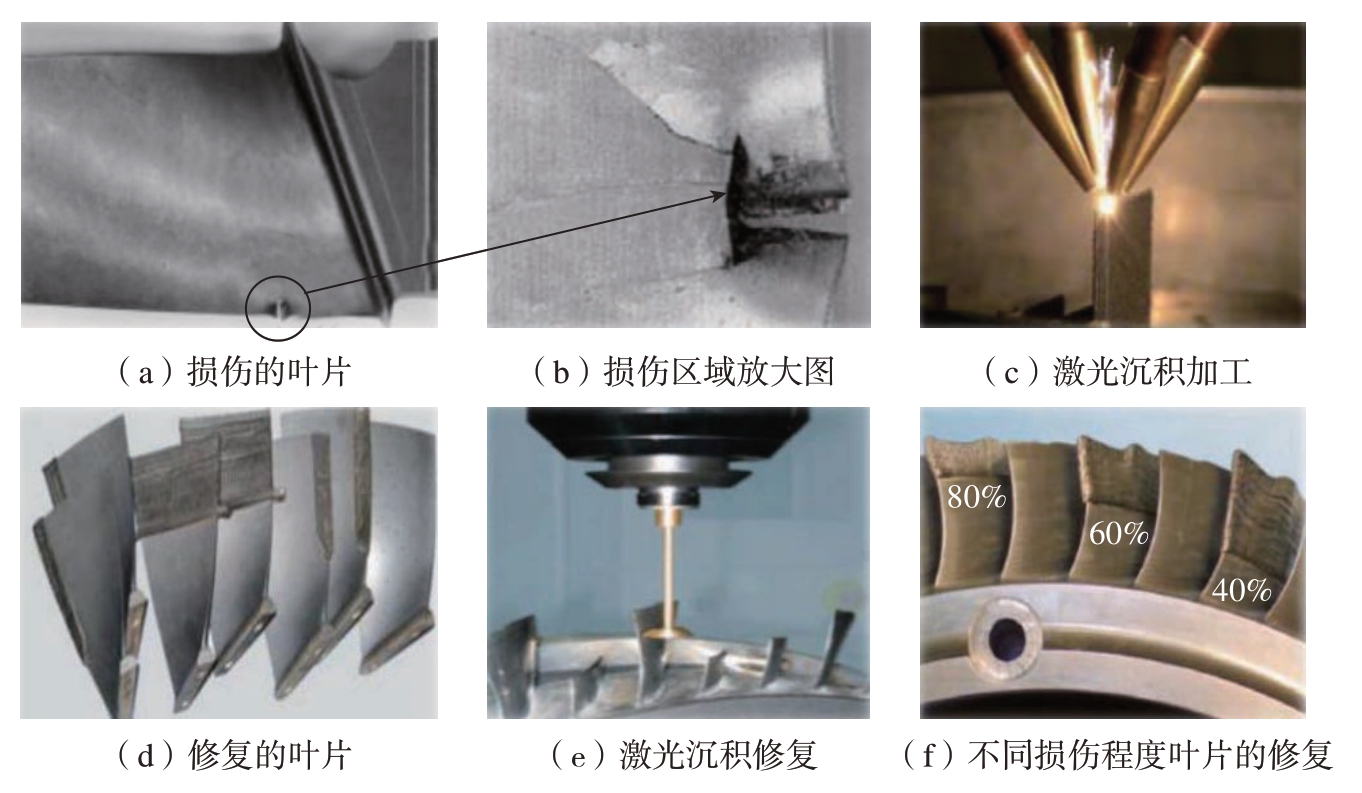

4.2 航空零件的修复

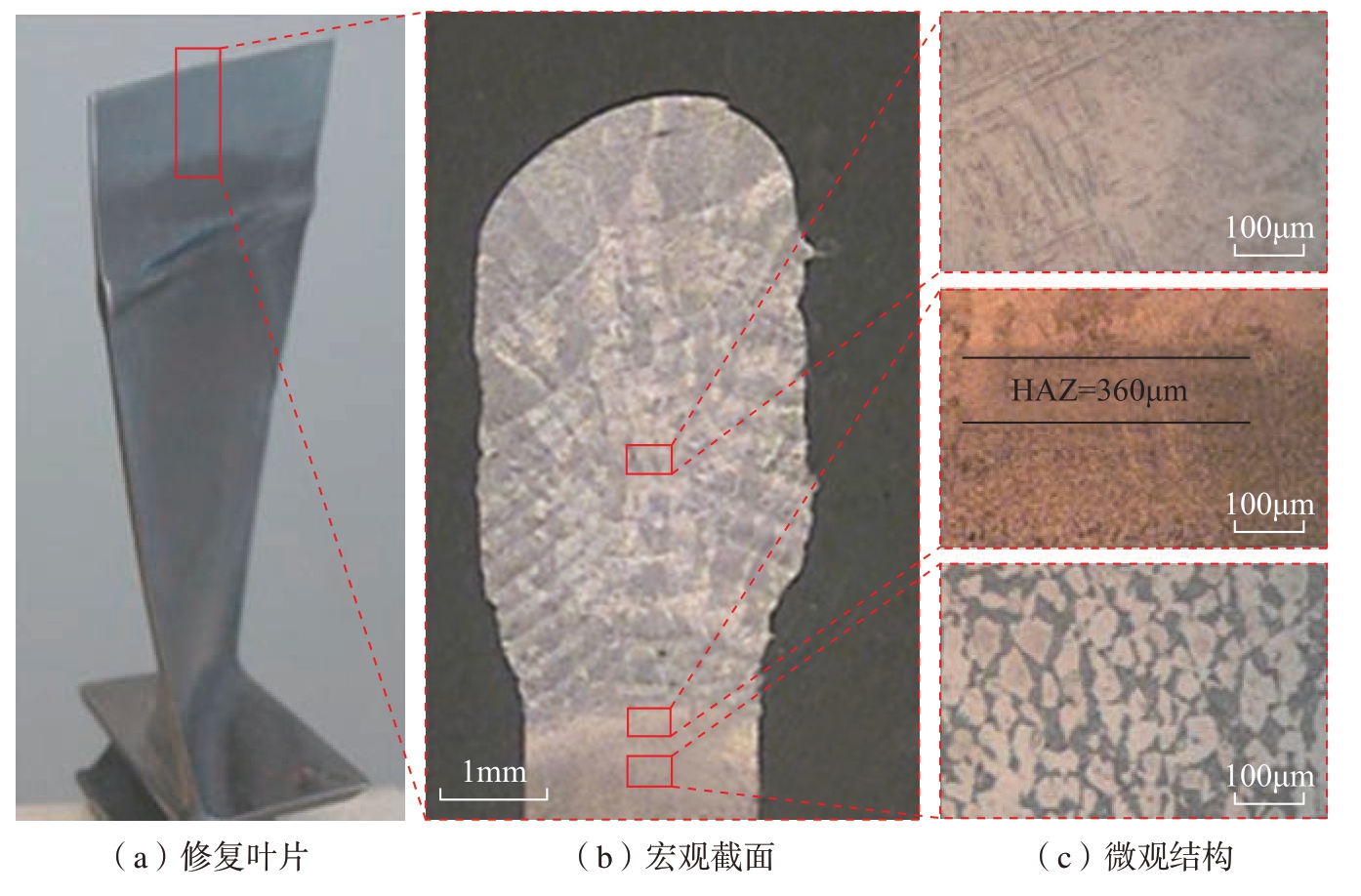

零件在激光制造与服役过程中,可能产生缺陷导致失效,造成经济损失,所以针对航空零件修复的工艺可以有效降低使用成本,避免材料的浪费。LMD技术的快速、自由成形特点,使其在损坏、磨损和腐蚀零部件的再制造和修复领域有着显著的优势,图20[97]是利用LMD技术对叶片进行修复示意图。采用LMD技术修复的零件性能并不会明显降低,以TC4为例,修复后试样的宏观结构可分为3个域,由下至上分别是变形基底区(SZ)、热影响区(HAZ)以及激光沉积区(LDZ),LDZ的显微硬度与SZ区基本相同,而HAZ显微硬度略高于LDZ和SZ;但是LMD修复试样的强度和延展性会略低于锻造试样[98]。采用LMD技术对TC4槽损伤和面损伤试样进行修复,发现修复区与基材之间形成了致密冶金结合,修复区的硬度比锻件基体区高15%,HAZ的硬度介于二者之间,修复试样的抗拉强度高于同批次的工业锻件水平,但是塑性低于锻件水平[99]。对于叶片的修复,图21[96]显示了修复后的涡轮叶片及修复区域的横截面结构,修复件宏观上无裂纹,在垂直截面中可以观察到完全致密的微观结构。

图20 激光沉积修复叶片示意图

Fig.20 Schematic diagram of blade repaired by laser deposition

图21 涡轮叶片的LMD修复

Fig.21 LMD repair of turbine blade

5 结论

(1) LMD钛合金拥有细化组织和优异的力学性能,存在于TC4等合金中的典型的粗大柱状晶会带来强烈的各向异性。LMD参数显著影响到材料的宏观和微观结构,合适的参数可以降低熔合缺陷和残余应力,提高材料强度和塑性以及疲劳性能;另外通过热处理可以释放应力、调控成形件的组织性能。

(2) LMD制备的TMCs相比于钛合金在强度、硬度和耐磨性方面有所提升,但塑性下降。除了成形参数,增强体的种类和含量会显著影响基体及本身的形貌,从而影响到TMCs的组织和性能。通过合适的热处理可以调控基体和增强相的结构,平衡材料的强度和塑性。

大量研究阐述了LMD制备高性能钛合金及其复合材料的潜力,但对于部分问题还有待进一步研究。要加强TMCs疲劳性能的研究,对于LMD复合材料,制造过程中容易产生缺陷和应力,且其应用过程会承受复杂多变载荷,这将限制TMCs的应用。在热处理方面,传统的热处理方法不能高效节能的调控组织和性能,因此有必要开发新的后处理方法来实现局部的组织缺陷和应力调控,以辅助常规的热处理方法。建立材料–工艺–后处理一体化数据库,通过对材料种类、含量的调整和工艺参数的改变,以及后处理的应用来精确调控成形件的组织和性能,从而高效低成本地制备出优异性能的钛合金及其复合材料的商用构件。

[1] ZHANG T L, LIU C T. Design of titanium alloys by additive manufacturing: A critical review[J]. Advanced Powder Materials,2021.

[2] 刘世锋, 宋玺, 薛彤, 等. 钛合金及钛基复合材料在航空航天的应用和发展[J].航空材料学报, 2020, 40(3): 77–94.

LIU Shifeng, SONG Xi, XUE Tong, et al.Application and development of titanium alloy and titanium matrix composites in aerospace field[J].Journal of Aeronautical Materials, 2020, 40(3):77–94.

[3] 李亚江, 刘坤. 钛合金在航空领域的应用及其先进连接技术[J]. 航空制造技术,2015, 58(16): 34–37.

LI Yajiang, LIU Kun. Application and advanced bonding technology of titanium alloy in aviation industry[J]. Aeronautical Manufacturing Technology, 2015, 58(16): 34–37.

[4] 刘全明, 张朝晖, 刘世锋, 等. 钛合金在航空航天及武器装备领域的应用与发展[J]. 钢铁研究学报, 2015, 27(3): 1–4.

LIU Quanming, ZHANG Zhaohui, LIU Shifeng, et al. Application and development of titanium alloy in aerospace and military hardware[J]. Journal of Iron and Steel Research,2015, 27(3): 1–4.

[5] SINGH P, PUNGOTRA H, KALSI N S. On the complexities in machining titanium alloys[C]//CAD/CAM, Robotics and Factories of the Future, New Delhi: 2016.

[6] 李海亮, 贾德昌, 杨治华, 等. 选区激光熔化3D打印钛合金及其复合材料研究进展[J]. 材料科学与工艺, 2019, 27(2): 1–15.

LI Hailiang, JIA Dechang, YANG Zhihua,et al. Research progress on selective laser melting 3D printing of titanium alloys and titanium matrix composites[J]. Materials Science and Technology,2019, 27(2): 1–15.

[7] AZAM F I, ABDUL RANI A M, ALTAF K, et al. An in-depth review on direct additive manufacturing of metals[J]. IOP Conference Series:Materials Science and Engineering, 2018, 328:012005.

[8] TAN J H K, SING S L, YEONG W Y.Microstructure modelling for metallic additive manufacturing: A review[J]. Virtual and Physical Prototyping, 2020, 15(1): 87–105.

[9] HERZOG D, SEYDA V, WYCISK E,et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371–392.

[10] 巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术, 2013, 56(13): 66–71.

GONG Shuili, SUO Hongbo, LI Huaixue.Development and application of metal additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2013, 56(13): 66–71.

[11] YAN M, YU P. An overview of densification, microstructure and mechanical property of additively manufactured Ti–6Al–4V—Comparison among selective laser melting,electron beam melting, laser metal deposition and selective laser sintering, and with conventional powder[M]. Sintering Techniques of Materials, 2015: 77–106.

[12] 王建东. 激光熔化沉积TiC/Ti6Al4V复合材料的组织性能调控[D]. 哈尔滨: 哈尔滨工业大学, 2018.

WANG Jiandong. Control of microstructure and properties of TiC/Ti6Al4V composites manufactured by laser melting deposition[D].Harbin: Harbin Institute of Technology, 2018.

[13] LIU S Y, SHIN Y C. The influences of melting degree of TiC reinforcements on microstructure and mechanical properties of laser direct deposited Ti6Al4V–TiC composites[J].Materials & Design, 2017, 136: 185–195.

[14] QU H P, LI P, ZHANG S Q, et al.Microstructure and mechanical property of laser melting deposition (LMD) Ti/TiAl structural gradient material[J]. Materials & Design, 2010,31(1): 574–582.

[15] ZHANG Y Z, WEI Z M, SHI L K,et al. Characterization of laser powder deposited Ti–TiC composites and functional gradient materials[J]. Journal of Materials Processing Technology, 2008, 206(1–3): 438–444.

[16] ZHANG J W, ZHANG Y L, LI W, et al. Microstructure and properties of functionally graded materials Ti6Al4V/TiC fabricated by direct laser deposition[J]. Rapid Prototyping Journal, 2018, 24(4): 677–687.

[17] CHI J X, CAI Z Y, ZHANG H P, et al. Titanium alloy components fabrication by laser depositing TA15 powders on TC17 forged plate:Microstructure and mechanical properties[J].Materials Science and Engineering: A, 2021, 818:141382.

[18] ZHU Y Y, TIAN X J, LI J, et al.Microstructure evolution and layer bands of laser melting deposition Ti–6.5Al–3.5Mo–1.5Zr–0.3Si titanium alloy[J]. Journal of Alloys and Compounds, 2014, 616: 468–474.

[19] 胡婧, 陶梅平, 唐金颖. 3D打印TC4钛合金的成形工艺与热处理行为研究[J].热加工工艺, 2017, 46(16): 220–224.

HU Jing, TAO Meiping, TANG Jinying.Study on forming process and heat treatment behavior of 3D print TC4 titanium alloy[J]. Hot Working Technology, 2017, 46(16): 220–224.

[20] 单奇博, 刘忱, 姚静, 等. 扫描策略对激光熔化沉积态TC4钛合金组织性能及残余应力的影响[J]. 激光与光电子学进展,2021, 58(11): 256–264.

SHAN Qibo, LIU Chen, YAO Jing, et al.Effects of scanning strategy on the microstructure,properties, and residual stress of TC4 titanium alloy prepared by laser melting deposition[J].Laser & Optoelectronics Progress, 2021, 58(11):256–264.

[21] WU X H, LIANG J, MEI J F, et al.Microstructures of laser-deposited Ti–6Al–4V[J].Materials & Design, 2004, 25(2): 137–144.

[22] CHEN L Y, ZHAO Y, SONG B X,et al. Modeling and simulation of 3D geometry prediction and dynamic solidification behavior of Fe-based coatings by laser cladding[J]. Optics& Laser Technology, 2021, 139: 107009.

[23] GAO S M, FENG Y C, WANG J J, et al. Molten pool characteristics of a nickeltitanium shape memory alloy for directed energy deposition[J]. Optics & Laser Technology, 2021,142: 107215.

[24] 张新旺. 氧化铝陶瓷激光直接沉积的熔池温度与成形缺陷研究[D]. 长沙: 湖南大学, 2018.

ZHANG Xinwang. Study on molten pool temperature and forming defects during forming Al2O3 ceramics by laser direct material deposition[D]. Changsha: Hunan University,2018.

[25] GAO J L, WU C Z, LIANG X D,et al. Numerical simulation and experimental investigation of the influence of process parameters on gas-powder flow in laser metal deposition[J].Optics & Laser Technology, 2020, 125: 106009.

[26] 彭程, 石拓, 张津超, 等. TC4钛合金沉积温度闭环控制研究[J]. 应用激光,2021, 41(2): 228–234.

PENG Cheng, SHI Tuo, ZHANG Jinchao,et al. Closed loop control of TC4 titanium alloy deposition temperature[J]. Applied Laser, 2021,41(2): 228–234.

[27] ZHU Y Y, TANG H B, LI Z, et al.Solidification behavior and grain morphology of laser additive manufacturing titanium alloys[J].Journal of Alloys and Compounds, 2019, 777:712–716.

[28] ZHU Y Y, LIU D, TIAN X J, et al. Characterization of microstructure and mechanical properties of laser melting deposited Ti–6.5Al–3.5Mo–1.5Zr–0.3Si titanium alloy[J].Materials & Design(1980-2015), 2014, 56:445–453.

[29] LIU S Y, SHIN Y C. Additive manufacturing of Ti6Al4V alloy: A review[J].Materials & Design, 2019, 164: 107552.

[30] 何波, 雷涛, 孙长青, 等. 激光沉积TC4/TC11梯度材料组织与疲劳性能研究[J].稀有金属材料与工程, 2019, 48(9): 3048–3054.

HE Bo, LEI Tao, SUN Changqing, et al.Microstructure and fatigue properties of TC4/TC11 gradient materials by laser deposition[J].Rare Metal Materials and Engineering, 2019,48(9): 3048–3054.

[31] QI M, HUANG S S, MA Y J, et al.Columnar to equiaxed transition during β heat treatment in a near β alloy by laser additive manufacture[J]. Journal of Materials Research and Technology, 2021, 13: 1159–1168.

[32] 刘静, 刘逸婷. 激光快速成型TC4合金显微组织及力学性能[J]. 东北大学学报(自然科学版), 2018, 39(8): 1132–1136.

LIU Jing, LIU Yiting. Microstructures and mechanical properties of laser rapid prototyping deposited TC4 alloy[J]. Journal of Northeastern University (Natural Science), 2018, 39(8): 1132–1136.

[33] 钦兰云, 金子心, 赵朔, 等. α相织构对激光沉积制造TC4合金力学行为影响研究[J]. 中国激光, 2020, 47(1): 122–128.

QIN Lanyun, JIN Zixin, ZHAO Shuo, et al. Effect of α texture on mechanical behavior of TC4 alloy fabricated by laser deposition manufacturing[J]. Chinese Journal of Lasers,2020, 47(1): 122–128.

[34] 孙坤, 向文丽, 舒鑫柱. 不同取向对激光快速成形Ti–6Al–4V合金力学性能的影响[J]. 中国有色金属学报, 2020, 30(3): 566–570.

SUN Kun, XIANG Wenli, SHU Xinzhu.Effects of different orietations on mechanical properties of laser rapid forming Ti–6Al–4V alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(3): 566–570.

[35] ULLAH R, LU J X, SANG L J, et al.Investigating the microstructural evolution during deformation of laser additive manufactured Ti–6Al–4V at 400℃ using in situ EBSD[J]. Materials Science and Engineering: A, 2021, 823: 141761.

[36] WEI Z J, CAO L, WANG H W, et al. Microstructure and mechanical properties of TiC/Ti–6Al–4V composites processed by in situ casting route[J]. Materials Science and Technology, 2011, 27(8): 1321–1327.

[37] REN Y M, LIN X, YANG H O,et al. Microstructural features of Ti–6Al–4V manufactured via high power laser directed energy deposition under low-cycle fatigue[J]. Journal of Materials Science & Technology, 2021, 83: 18–33.

[38] LI P, WARNER D H, FATEMI A, et al. Critical assessment of the fatigue performance of additively manufactured Ti–6Al–4V and perspective for future research[J]. International Journal of Fatigue, 2016, 85: 130–143.

[39] ZHAN Z X. Fatigue life calculation for TC4–TC11 titanium alloy specimens fabricated by laser melting deposition[J]. Theoretical and Applied Fracture Mechanics, 2018, 96: 114–122.

[40] CHASTAND V, QUAEGEBEUR P,MAIA W, et al. Comparative study of fatigue properties of Ti–6Al–4V specimens built by electron beam melting (EBM) and selective laser melting (SLM)[J]. Materials Characterization,2018, 143: 76–81.

[41] 钦兰云, 吴佳宝, 王伟, 等. 激光增材制造Ti–6Al–2Mo–2Sn–2Zr–2Cr–2V钛合金组织与疲劳性能研究[J]. 中国激光, 2020,47(10): 102–111.

QIN Lanyun, WU Jiabao, WANG Wei, et al.Microstructures and fatigue properties of Ti–6Al–2Mo–2Sn–2Zr–2Cr–2V titanium alloy fabricated using laser deposition manufacturing[J]. Chinese Journal of Lasers, 2020, 47(10): 102–111.

[42] ZHAI Y W, GALARRAGA H,LADOS D A. Microstructure, static properties, and fatigue crack growth mechanisms in Ti–6Al–4V fabricated by additive manufacturing: LENS and EBM[J]. Engineering Failure Analysis, 2016, 69:3–14.

[43] LU S S, BAO R, WANG K, et al.Fatigue crack growth behaviour in laser melting deposited Ti–6.5Al–3.5Mo–1.5Zr–0.3Si alloy[J].Materials Science and Engineering: A, 2017, 690:378–386.

[44] 杜畅, 张津, 连勇, 等. 激光增材制造残余应力研究现状[J]. 表面技术, 2019,48(1): 200–207.

DU Chang, ZHANG Jin, LIAN Yong, et al. Research progress on residual stress in laser additive manufacturing[J]. Surface Technology,2019, 48(1): 200–207.

[45] ZHAN Y, LIU C, ZHANG J J, et al.Measurement of residual stress in laser additive manufacturing TC4 titanium alloy with the laser ultrasonic technique[J]. Materials Science and Engineering: A, 2019, 762: 138093.

[46] WANG X, WANG W, YANG G, et al. Dimensional effect on thermo-mechanical evolution of laser depositing thin-walled structure[J]. Acta Metallurgica Sinica, 2020, 56(5): 745–52.

[47] 钦兰云, 何晓娣, 李明东, 等. 退火处理对激光沉积制造TC4钛合金组织及力学性能影响[J]. 材料工程, 2020, 48(2): 148–155.

QIN Lanyun, HE Xiaodi, LI Mingdong, et al.Effect of annealing treatment on microstructures and mechanical properties of TC4 titanium alloy manufactured by laser deposition[J]. Journal of Materials Engineering, 2020, 48(2): 148–155.

[48] 王文博, 马瑞鑫, 井志成, 等. 固溶时效处理对激光3D打印TC4合金组织与性能的影响[J]. 中国激光, 2019, 46(10): 113–121.

WANG Wenbo, MA Ruixin, JING Zhicheng,et al. Effect of solution-aging treatment on microstructure and properties of TC4 fabricated by laser three-dimensional printing[J]. Chinese Journal of Lasers, 2019, 46(10): 113–121.

[49] 王普强, 王豫跃, 吴梦杰, 等. 热处理对LMD TC4组织、力学性能及各向异性的影响[J]. 中国激光, 2021, 48(10): 160–171.

WANG Puqiang, WANG Yuyue, WU Mengjie, et al. Effects of heat treatment on microstructure, mechanical properties, and anisotropy of laser melting deposited TC4[J].Chinese Journal of Lasers, 2021, 48(10): 160–171.

[50] WANG W, XU X W, MA R X, et al. The influence of heat treatment temperature on microstructures and mechanical properties of titanium alloy fabricated by laser melting deposition[J]. Materials, 2020, 13(18): 4087.

[51] 马瑞鑫, 徐国建, 刘占起, 等. 正火温度对激光3D打印钛合金组织及拉伸性能的影响[J]. 中国激光, 2019, 46(7): 125–132.

MA Ruixin, XU Guojian, LIU Zhanqi,et al. Effect of normalizing temperature on microstructures and tensile properties of laser three-dimensional-printed titanium alloy[J].Chinese Journal of Lasers, 2019, 46(7): 125–132.

[52] XIE L C, GUO H J, SONG Y L, et al. Novel approach of electroshock treatment for defect repair in near–β titanium alloy manufactured via directed energy deposition[J]. Metallurgical and Materials Transactions A, 2021, 52(2): 457–461.

[53] XIE L C, GUO H J, SONG Y L, et al.Effects of electroshock treatment on microstructure evolution and texture distribution of near–β titanium alloy manufactured by directed energy deposition[J]. Materials Characterization, 2020,161: 110137.

[54] 倪嘉, 柴皓, 史昆, 等. 颗粒增强钛基复合材料的研究进展[J]. 材料导报,2019, 33(S2): 369–373.

NI Jia, CHAI Hao, SHI Kun, et al. Research progress of titanium matrix composites reinforced by particle[J]. Materials Reports, 2019, 33(S2):369–373.

[55] HAYAT M D, SINGH H, HE Z,et al. Titanium metal matrix composites: An overview[J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 418–438.

[56] GOFREY T M T, GOODWIN P S,WARD-CLOSE C M. Titanium particulate metal matrix composites-reinforcement, production methods, and mechanical properties[J]. Advanced Engineering Materials, 2000, 2(3): 85–91.

[57] HU Y B, NING F D, WANG X L, et al. Laser deposition-additive manufacturing of in situ TiB reinforced titanium matrix composites:TiB growth and part performance[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(9–12): 3409–3418.

[58] 熊博文, 徐志锋, 严青松, 等. 激光熔化沉积钛合金及其复合材料的研究进展[J]. 热加工工艺, 2010, 39(8): 92–96.

XIONG Bowen, XU Zhifeng, YAN Qingsong, et al. Research progress on laser melting deposition of titanium matrix alloys and its composites[J]. Hot Working Technology, 2010,39(8): 92–96.

[59] MA G Y, YU C, TANG B K, et al.High-mass-proportion TiCp /Ti6Al4V titanium matrix composites prepared by directed energy deposition[J]. Additive Manufacturing, 2020,35: 101323.

[60] YU C, LIU X, LI Y, et al. Investigations of the microstructure and performance of TiCp /Ti6Al4V composites prepared by directed laser deposition[J]. International Journal of Mechanical Sciences, 2021, 205: 106595.

[61] LI Y Z, ZHANG D Z, WANG H, et al.Fabrication of a TiC–Ti matrix composite coating using ultrasonic vibration-assisted laser directed energy deposition: The effects of ultrasonic vibration and TiC content[J]. Metals, 2021, 11(5):693.

[62] LI L Q, WANG J D, LIN P P, et al.Microstructure and mechanical properties of functionally graded TiCp /Ti6Al4V composite fabricated by laser melting deposition[J]. Ceramics International, 2017, 43(18): 16638–16651.

[63] WANG J D, LI L Q, TAN C W, et al. Microstructure and tensile properties of TiCp /Ti6Al4V titanium matrix composites manufactured by laser melting deposition[J]. Journal of Materials Processing Technology, 2018, 252: 524–536.

[64] ZHAO Z Y, ZHANG L Z, BAI P K, et al. Tribological behavior of in situ TiC/graphene/graphite/Ti6Al4V matrix composite through laser cladding[J]. Acta Metallurgica Sinica (English Letters), 2021, 34(10): 1317–1330.

[65] FANG M H, HAN Y F, SHI Z S, et al. Embedding boron into Ti powder for direct laser deposited titanium matrix composite:Microstructure evolution and the role of nano-TiB network structure[J]. Composites Part B:Engineering, 2021, 211: 108683.

[66] HU Y B, NING F D, WANG H, et al.Laser engineered net shaping of quasi-continuous network microstructural TiB reinforced titanium matrix bulk composites: Microstructure and wear performance[J]. Optics & Laser Technology, 2018,99: 174–183.

[67] HU Y B, ZHAO B, NING F D,et al. In-situ ultrafine three-dimensional quasicontinuous network microstructural TiB reinforced titanium matrix composites fabrication using laser engineered net shaping[J]. Materials Letters, 2017,195: 116–119.

[68] XUE A T, LIN X, WANG L L,et al. Influence of trace boron addition on microstructure, tensile properties and their anisotropy of Ti6Al4V fabricated by laser directed energy deposition[J]. Materials &Design, 2019, 181: 107943.

[69] ZHANG K, TIAN X, BERMINGHAM M, et al. Effects of boron addition on microstructures and mechanical properties of Ti–6Al–4V manufactured by direct laser deposition[J]. Materials& Design, 2019, 184: 108191.

[70] NARTU M S K K Y, MANTRI S A,PANTAWANE M V, et al. In situ reactions during direct laser deposition of Ti–B4C composites[J].Scripta Materialia, 2020, 183: 28–32.

[71] MENG X, MIN J, SUN Z G, et al. Columnar to equiaxed grain transition of laser deposited Ti6Al4V using nano-sized B4C particles[J]. Composites Part B: Engineering,2021, 212: 108667.

[72] OGUNLANA M O, AKINLABI E T, ERINOSHO M F. Analysis of the influence of laser power on the microstructure and properties of a titanium alloy-reinforced boron carbide matrix composite (Ti6Al4V–B4C)[J]. Strojniški Vestnik–Journal of Mechanical Engineering,2017, 63(6): 363–373.

[73] 张天刚, 庄怀风, 姚波, 等. Y2O3对钛基激光熔覆层组织及性能的影响[J]. 复合材料学报, 2020, 37(6): 1390–1400.

ZHANG Tiangang, ZHUANG Huaifeng,YAO Bo, et al. Effect of Y2O3 on microstructure and properties of Ti–based laser cladding layer[J].Acta Materiae Compositae Sinica, 2020, 37(6):1390–1400.

[74] 张天刚, 柏明磊, 庄怀风, 等. 钛基稀土激光熔覆层中TiC的生长规律研究[J].热加工工艺, 2019, 48(24): 89–93.

ZHANG Tiangang, BAI Minglei, ZHUANG Huaifeng, et al. Study on growth rule of TiC in Ti–base laser cladding layer with rare earth[J]. Hot Working Technology, 2019, 48(24): 89–93.

[75] 何波, 王晨, 雷涛, 等. 激光沉积TC4/TC11梯度复合结构各梯度层性能研究[J]. 稀有金属, 2020, 44(8): 834–841.

HE Bo, WANG Chen, LEI Tao, et al. Properties of gradient layers of laser deposited TC4/TC11 gradient composite structure[J]. Chinese Journal of Rare Metals, 2020, 44(8): 834–841.

[76] POUZET S, PEYRE P, CASTELNAU O, et al. Direct metal deposition of titanium matrix composites: Optimization of the process and microstructural analysis[C]//International Congress on Applications of Lasers & Electro-Optics.Miami: Laser Institute of America, 2013.

[77] HU Y B, CONG W L, WANG X L,et al. Laser deposition-additive manufacturing of TiB-Ti composites with novel three-dimensional quasi-continuous network microstructure: Effects on strengthening and toughening[J]. Composites Part B: Engineering, 2018, 133: 91–100.

[78] RAHMAN RASHID R A,PALANISAMY S, ATTAR H, et al. Metallurgical features of direct laser-deposited Ti6Al4V with trace boron[J]. Journal of Manufacturing Processes, 2018, 35: 651–656.

[79] POUZET S, PEYRE P, GORNY C, et al. Additive layer manufacturing of titanium matrix composites using the direct metal deposition laser process[J]. Materials Science and Engineering: A,2016, 677: 171–181.

[80] 何波, 兰姣姣, 杨光, 等. 激光原位合成TiB–TiC颗粒增强钛基复合材料的组织与其耐磨性能[J]. 稀有金属材料与工程,2017, 46(12): 3805–3810.

HE Bo, LAN Jiaojiao, YANG Guang, et al. Microstructure and wear-resistant properties of in situ TiB–TiC reinforced titanium matrix composites by laser deposition manufacturing[J].Rare Metal Materials and Engineering, 2017,46(12): 3805–3810.

[81] TRAXEL K D, BANDYOPADHYAY A. Influence of in situ ceramic reinforcement towards tailoring titanium matrix composites using laser-based additive manufacturing[J]. Additive Manufacturing, 2020, 31: 101004.

[82] NARTU M S K K Y, POLE M,MANTRI S A, et al. Process induced multi-layered Titanium-Boron carbide composites via additive manufacturing[J]. Additive Manufacturing, 2021,46: 102156.

[83] BOSE S, NANDI T. Microstructural characterization and measurement of laser responses of lens developed novel titanium matrix composite[J]. The European Physical Journal Plus,2021, 136(9): 978.

[84] NING F D, HU Y B, CONG W L.Microstructure and mechanical property of TiB reinforced Ti matrix composites fabricated by ultrasonic vibration-assisted laser engineered net shaping[J]. Rapid Prototyping Journal, 2019,25(3): 581–591.

[85] QI J Q, SUI Y W, CHANG Y, et al. Superior ductility in as-cast TiC/near-α Ti composite obtained by three-step heat treatment[J].Vacuum, 2016, 126: 1–4.

[86] WANG F, MEI J, WU X H. Direct laser fabrication of Ti6Al4V/TiB[J]. Journal of Materials Processing Technology, 2008, 195(1–3): 321–326.

[87] 刘秀波, 周仲炎, 翟永杰, 等. 热处理对激光熔覆钛基复合涂层组织和微动磨损性能的影响[J]. 材料工程, 2018, 46(5): 79–85.

LIU Xiubo, ZHOU Zhongyan, ZHAI Yongjie, et al. Effect of heat treatment on microstructure and fretting wear resistance of laser clad Ti-matrix composite coatings[J]. Journal of Materials Engineering, 2018, 46(5): 79–85.

[88] YAN Z X, ZHU L D, YANG Z C,et al. Study on the geometrical dimensions and mechanical properties of Ti–6Al–4V alloy blade by laser metal deposition[J]. The International Journal of Advanced Manufacturing Technology,2021, 114(3–4): 695–707.

[89] LIANG X L, LIU Z Q, WANG B.State-of-the-art of surface integrity induced by tool wear effects in machining process of titanium and nickel alloys: A review[J]. Measurement, 2019,132: 150–181.

[90] MEDD A J. Enhanced inverse design code and development of design strategies for transonic compressor blading[M]. Syracuse:Syracuse University, 2002.

[91] ZHANG Y Z, LIU Y T, ZHAO X H, et al. The interface microstructure and tensile properties of direct energy deposited TC11/Ti2AlNb dual alloy[J]. Materials & Design, 2016,110: 571–580.

[92] LIU Z Q, MA R X, XU G J, et al.Laser additive manufacturing of bimetallic structure from Ti–6Al–4V to Ti–48Al–2Cr–2Nb via vanadium interlayer[J]. Materials Letters,2020, 263: 127210.

[93] 张讯, 葛建彪. 激光增材制造技术在民机复杂结构上的应用及研究[J]. 应用激光, 2018, 38(6): 1022–1027.

ZHANG Xun, GE Jianbiao. Application and research of laser additive manufacturing technology in complex structure of civil aircraft[J].Applied Laser, 2018, 38(6): 1022–1027.

[94] 孙小峰, 荣婷, 黄洁, 等. 激光增材制造技术在航空制造领域的研究与应用进展[J]. 金属加工(热加工), 2021(3): 7–14.

SUN Xiaofeng, RONG Ting, HUANG Jie,et al. Research and application progress of laser additive manufacturing technology in aviation manufacturing field[J]. MW Metal Forming,2021(3): 7–14.

[95] 田宗军, 顾冬冬, 沈理达, 等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术, 2015, 58(11): 38–42.

TIAN Zongjun, GU Dongdong, SHEN Lida, et al. Application and development of laser additive manufacturing technology in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2015, 58(11): 38–42.

[96] DUTTA B, FROES F H. The Additive Manufacturing (AM) of titanium alloys[J]. Metal Powder Report, 2017, 72(2): 96–106.

[97] 李辛觉. 激光增材修复TA15技术研究[D]. 沈阳: 沈阳航空航天大学, 2019.

LI Xinjue. Research on laser deposition repair TA15 titanium alloy technology[D].Shenyang: Shenyang Aerospace University, 2019.

[98] ZHAO Z, CHEN J, TAN H, et al.Microstructure and mechanical properties of laser repaired TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2017, 46(7): 1792–1797.

[99] 李小玉, 金振哲. 激光沉积修复TC4钛合金的组织及拉伸性能[J]. 应用激光,2016, 36(3): 281–285.

LI Xiaoyu, JIN Zhenzhe. Microstructure and tensile properties of laser deposition repairing TC4 alloy[J]. Applied Laser, 2016, 36(3): 281–285.