激光选区熔化(Selective laser melting,SLM)作为一种代表性的金属增材制造(Additive manufacturing,AM)技术,可加工结构复杂的精密零件,被广泛应用于航空航天、医学等领域。由于在SLM中使用圆形高斯光在生产中存在明显的局限性,大多数SLM设备以传统圆形高斯光作为激光源[1–7]存在制品精度低、能量利用率低和生产效率低等缺点[8–13],而适当的非传统激光束加工可以在某种程度上克服这些困难。因此,近年来随着市场对零件精度和性能要求的不断提高,非传统激光束作为传统圆形高斯光束的补充和替代,在SLM中的应用逐渐引起学术界和工业界的关注。

1 非传统激光束在SLM中应用的现状

1.1 SLM中光束整形实现方法

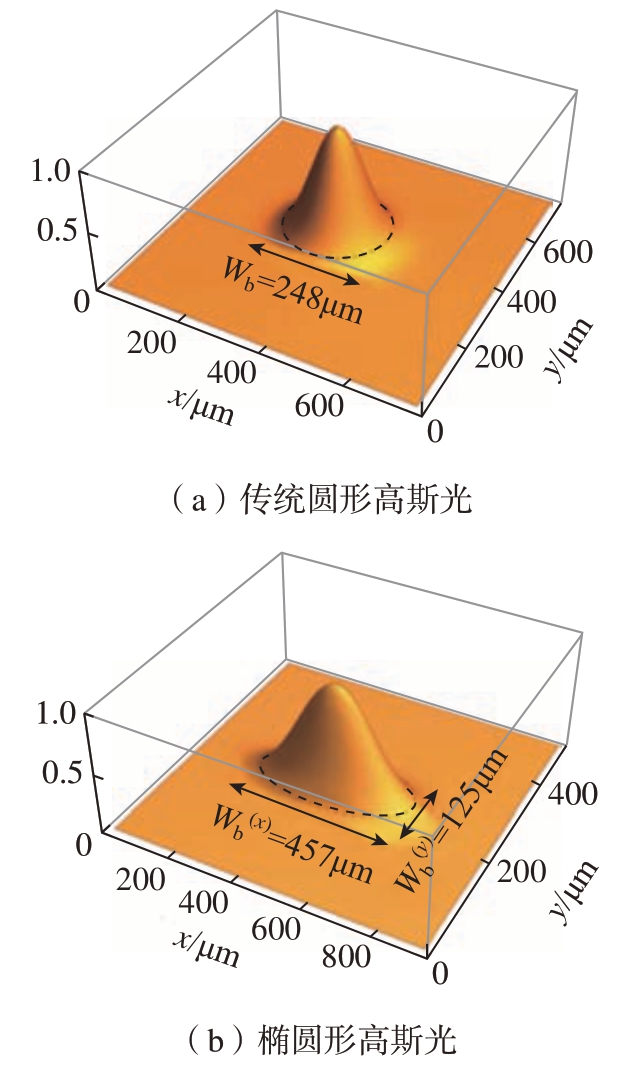

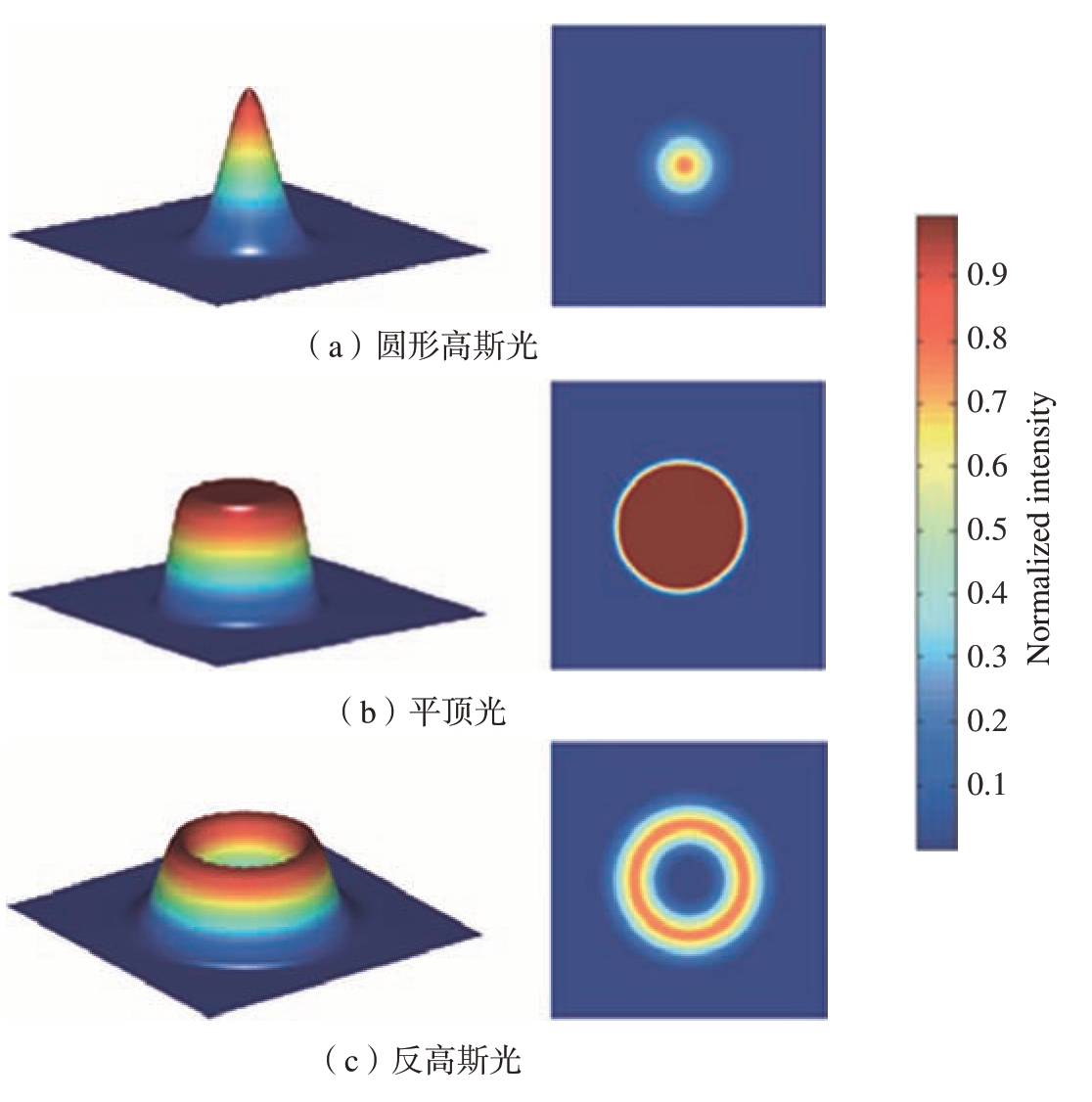

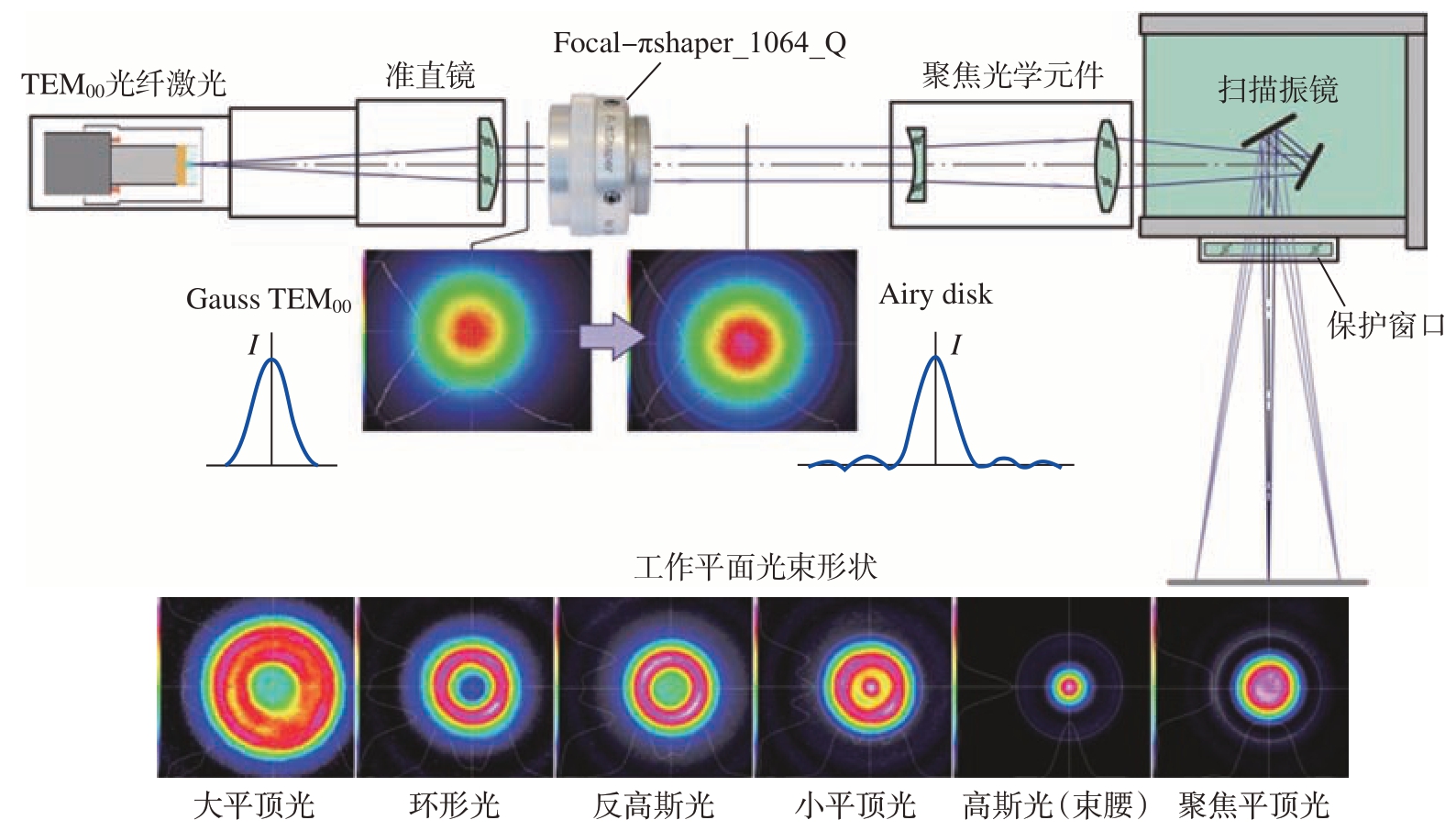

光束整形器件可以将圆形高斯光转换为非传统激光束,如现在应用于SLM中的椭圆高斯光[14–15]、平顶光[5–6,16–33]、反高斯光[6,16–19,34–36]和细光斑[37–42]。图1[14]显示Roehling等[14]使用50mm透镜进行准直,用变形棱镜调整光束椭圆度,获得椭圆高斯光。平顶光和反高斯光是目前SLM中应用最多的非传统激光束。平顶光的能量密度分布均匀,反高斯光的光束中心能量密度低,边缘能量密度高(图2[43])。将高斯光转换成平顶光和反高斯光的具体流程如图3所示。Okunkova等[6]利用这一方法获得了非传统激光束,使用光纤激光器作为光源,用B–Cube光学模组来控制激光形状,按照已知的不同激光分布之间的距离移动工作表面(控制工作面到聚焦透镜的距离)来获得平顶光和反高斯光。不同激光分布之间的距离公式为[6]:

图1 能量密度分布

Fig.1 Energy density distribution

图2 不同光束形状的能量密度分布

Fig.2 Energy density distribution of different beam shapes

图3 反高斯光和平顶光的光束整形过程

Fig.3 Beam shaping process for inverse Gaussian laser beam and flat top laser beam

其中,λ为激光波长;f ′为聚焦距离;D为准直后的激光束直径。

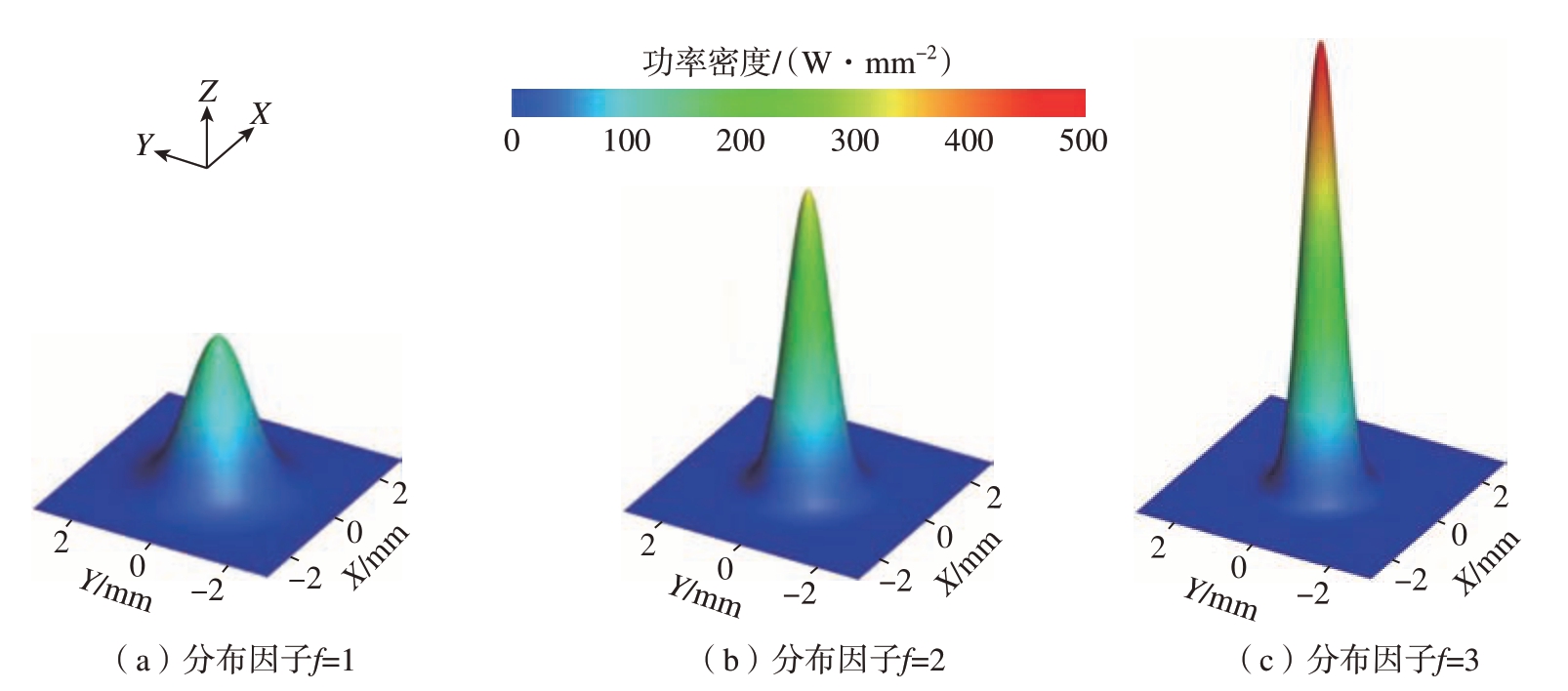

光束整形过程中,通过缩小常规高斯激光束束腰半径,可以获得不同分布因子下的光束形状(图4[37]),当分布因子为3时,光束能量更为集中、光斑更细小(<50μm),即细光斑(图4(c))。

图4 半径为1mm的500W热源的功率密度在不同分布因子下的光束形状

Fig.4 Comparison between power density distributions for a 500W heat source with 1mm radius using different distribution factors

1.2 使用非传统激光束的SLM打印设备

表1总结了非传统激光束SLM代表性研究团队及其使用的SLM设备。德国汉诺威激光中心[38]于2013年采用自制的打印装置,获取激光光斑为19.4μm的50W光纤激光器。莫斯科国立技术大学STANKIN于2014年开始研究非传统激光束在SLM中的应用,通过光束调制系统获得稳定的高斯光、平顶光和反高斯 光[6,16–19,32,35,45]。同年,新加坡南洋理工大学采用德国SLM Solutions的SLM250HL,在增加光束整形仪器后,获得了平顶光束,其直径可调节为80~730μm[5,25]。2015年德国达姆施塔特工业大学采用EOSINT μ60打印(3D–Microprint公司)获得激光直径为30μm的细光斑[39–40]。德国弗劳恩霍夫激光技术研究所于2015年开始研究平顶光打印,采用功率为2kW的多模光纤激光器,其可调整的光束直径为100 ~ 200μm[26–27],在2020年该实验室自主开发了反高斯光SLM打印设备[36]。2016年,瑞士苏黎世联邦理工学院[34]通过在Concept Laser M2上配备光学设备,获得了反高斯光。德国SLM Solution公司2016年开发的SLM 280HL设备是已知的第1台可选择输出高斯光或平顶光的商业化SLM设备,其激光功率为400W(高斯光)和1000W(平顶光),可调节光束直径范围为80~11μm。随后,许多实验室用SLM 280HL来研究平顶光在SLM中的应用。荷兰代尔夫特理工大学在2017年用SLM 280HL设备研究光束直径为100μm的平顶光打印[29]。比利时鲁汶大学于2018年通过改造SLM 280HL设备开展对光束直径为700μm的平顶光打印研究[20–21]。法国PIMM实验室在2017基于SLM 125HL设备集成光学器件,自行搭建平顶光SLM设备[22–24]。2017年,美国劳伦斯·利弗莫尔国家实验室利用600W光纤激光器(JK600 FL,JK Lasers)输出高斯光,通过变形棱镜调整光束椭圆度得到了椭圆形高斯光[14–15]。2018年,加拿大麦吉尔大学采用Topag FBS–50–800型波束整形器,将激光器产生的圆形高斯光整形为正方形平顶光[30]。浙江工业大学激光先进研究所在2019年自建了SLM设备,可以获得平顶光和圆形高斯光[28]。近年来,新加坡制造技术研究所和香港理工大学合作共同研究细高斯光打印[41–42,45,46],部分研究采用了本课题组设计制造获得了25μm的细光斑的Han's Laser M100打印设备。本课题组也进行细光斑打印的研究,配备有最高功率为200W的IPG光纤激光器,其波长为1070nm,可输出聚焦直径约为25μm的高斯激光束。

表1 非传统激光束SLM研究调研

Table 1 Survey of non-traditional laser beam applications in SLM research

研究机构 设备类型 粉末材料参数 激光光斑形状,尺寸/μm 年份德国汉诺威激光中心 自制 316L(<50μm) 细光斑,19.4 2013[38]俄罗斯莫斯科国立技术大学STANKIN自制 Co–Cr合金 平顶光(圆形),260反高斯光,347 2014[6]自制 不锈钢 平顶光(圆形)、反高斯光 2014[32]自制 CoCrMo(14~46μm) 平顶光(圆形),260反高斯光,347 2017[17]自制 CoCrMo(15~63μm) 平顶光(圆形),260反高斯光,347 2018[18]自制 CoCrMo合金 平顶光(圆形),200~255反高斯光,300~377 2018[19]新加坡南洋理工大学SLM250HL AA6061(3~60μm) 平顶光(圆形),730 2014[5]SLM250HL 316L(20~63μm) 平顶光(圆形) 2018[25]德国达姆施塔特工业大学 EOSINT μ60 316L(0~10μm) 细光斑,30 2015[39]2016[40]德国弗劳恩霍夫激光技术研究所自制 316L(10~45μm) 平顶光(圆形),100~200 2020[27]自制 AlSi10Mg(20~63μm) 反高斯光,140 2020[36]瑞士苏黎世联邦理工学院 自制 IN738LC(6~41μm) 反高斯光,140 2016[34]荷兰代尔夫特理工大学 SLM280HL Inconel 718(20~64μm) 平顶光(圆形),100 2017[29]比利时鲁汶大学SLM280HL 316L(10~45μm) 平顶光(圆形),700 2018[20]SLM280HL HastelloyX(10~45μm) 平顶光(圆形),700 2019[21]法国PIMM实验室SLM125HL 316L(21μm) 平顶光(圆形),200 2017[22]自制 316L(10~45μm) 平顶光(圆形),200 2018[23]自制 Inconel 625(15~45μm) 平顶光(圆形),500 2020[24]美国劳伦斯利弗莫尔国家实验室自制 316L(27μm) 椭圆形高斯光 2017[14]自制 316L 椭圆形高斯光,102、183 2019[15]加拿大麦吉尔大学 自制 SS316 L((28.1±9.4)μm) 平顶光(方形) 2018[30]中国浙江工业大学 自制 Inconel 718(100~150μm) 平顶光(方形),2400×6400 2019[28]新加坡制造技术研究所 自制 316L(13.32μm) 细光斑,15 2019[41]香港理工大学Han's Laser M100 NiTi(10~53μm) 细光斑,25 2020[44]Han's Laser M100 316L(5~25μm) 细光斑,25 2021[42]

本课题组也进行了平顶光与高斯光的打印对比研究。试验过程中使用由杰普特公司生产的CW–R–C–A–200–11型激光器,光纤芯径25μm,波长1070nm,最高功率200W,输出平行光5.5mm。试验使用Scanlab公司生产的F–theta振镜,f =300mm,允许波长为1030~1080nm。传统高斯光直径37.138μm,经过整形后得到直径为73.131 μm平顶光,光束质量仪观察整形得到了平顶光束的形状。

2 非传统激光束SLM打印试验研究

2.1 椭圆高斯光SLM打印试验

2.1.1 温度场和热历史

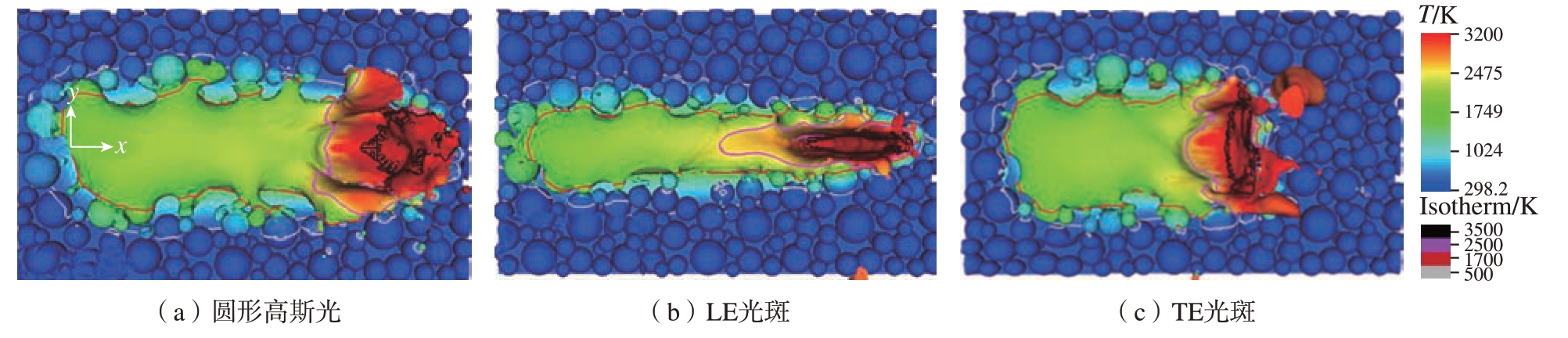

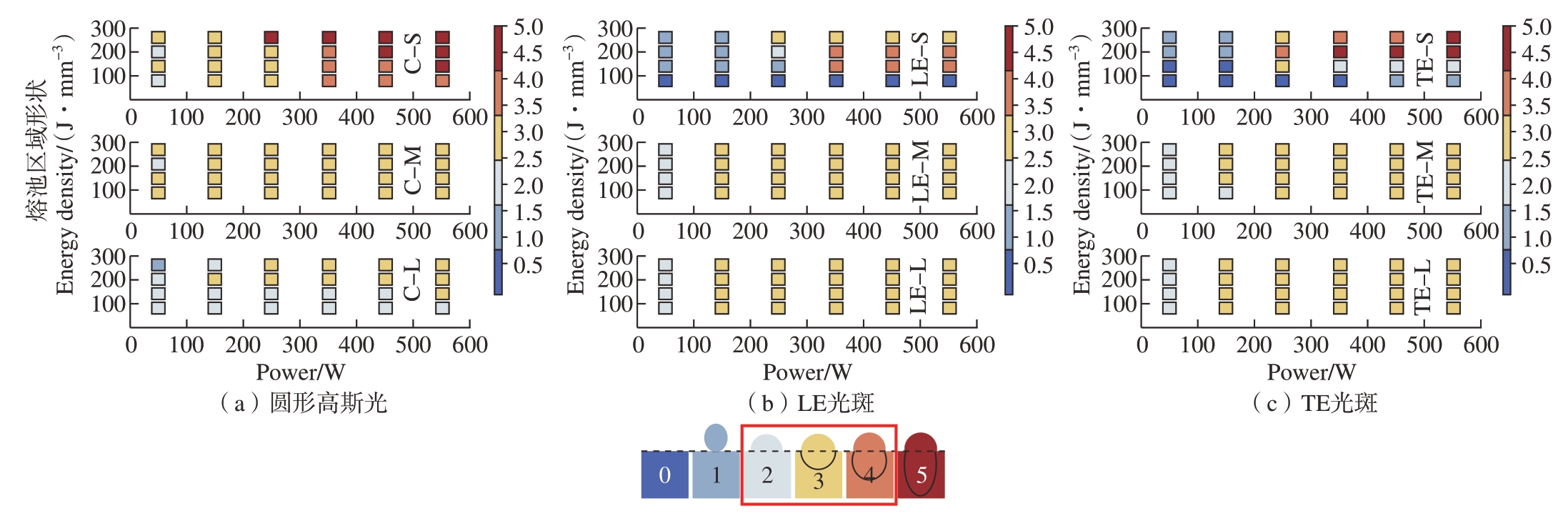

Roehling等[14]使用变形棱镜从传统高斯光得到了椭圆形高斯光,根据激光扫描方向将其划分为两种,即主轴与扫描方向平行的“纵轴”LE(Longitudinal elliptical)光斑和主轴与扫描方向垂直的“横轴”TE(Transverse elliptical)光斑。如图5所示[14](其中红色和黑色部分代表激光能量集中区域),与圆形高斯光(CG)相比,LE狭长的光束形状减小了单道宽度,使中心线位置的保温时间更长;TE短而宽的光束形状增大了单道的宽度,中心线的保温时间更短。为了进一步研究椭圆度对熔池的影响,Shi等[15]使用ALE3D模拟了椭圆高斯光打印时的熔池变化过程,如图6所示(其中红色部分为加热部分,绿色部分为蒸汽羽流),TE产生的熔池更浅更宽,而LE产生的熔池更深更窄。CG和TE产生的熔池的底部几乎是水平的,LE的熔池底部产生了轻微的凹陷,这导致了熔池后缘的明显凹陷。

图5 模拟仿真单道扫描过程的俯视图

Fig.5 Top view of simulated single-pass scanning process

图6 ALE3D模拟仿真圆形高斯光打印时的熔池形貌

Fig.6 ALE3D simulation of melt pool morphology during circular Gaussian printing

2.1.2 工艺窗口和微观结构

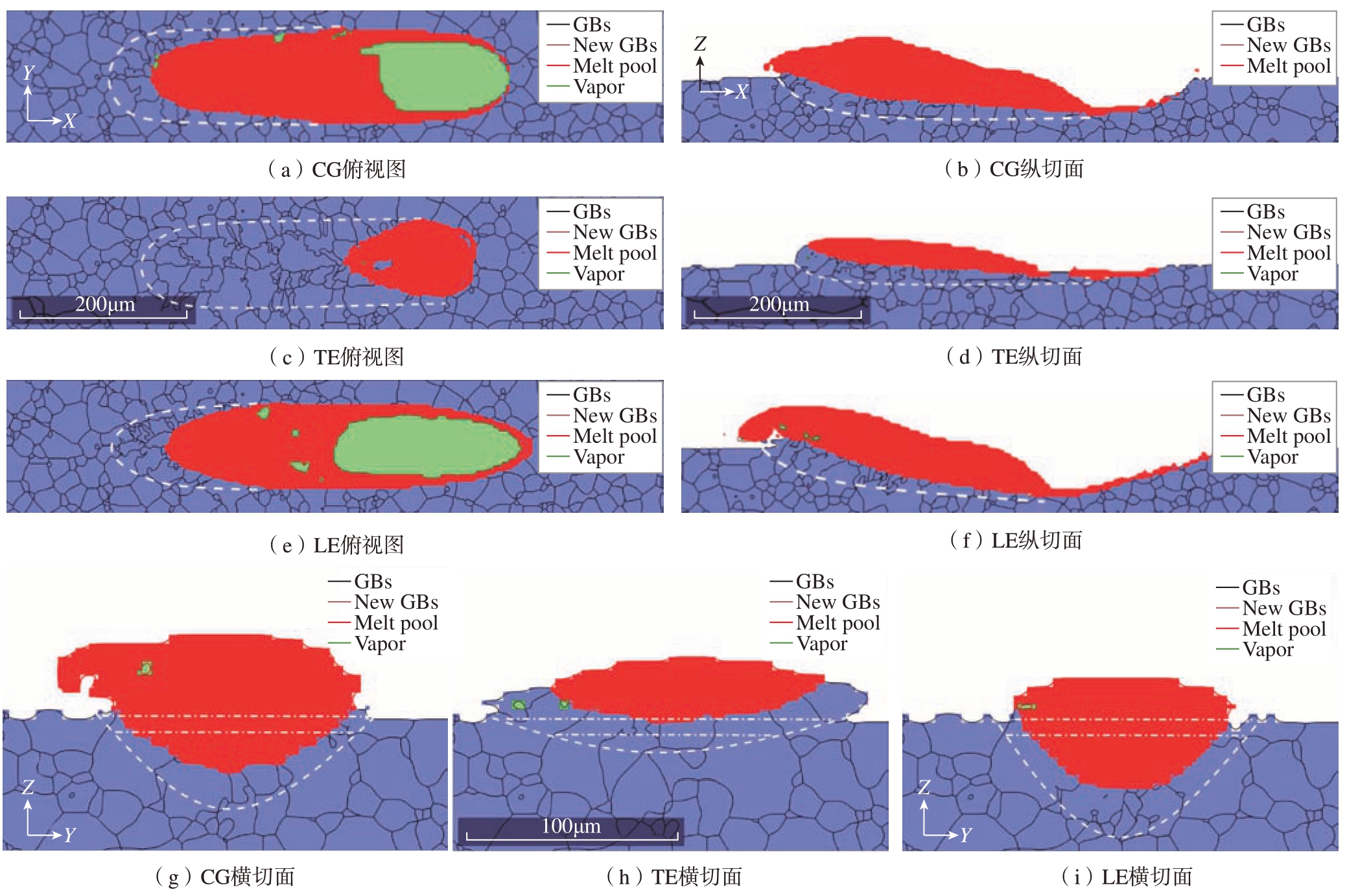

如图7所示[14],使用椭圆和圆形高斯光,在能量密度0~300J/mm3,激光功率0~600W下,Roehling等[14]对比研究了圆形高斯光和椭圆高斯光在S (100μm)、M(185μm)和L(245μm)3种激光尺寸下单道打印质量。熔池横截面类型分类为: 0(无冶金结合);1(基材湿润度低,球化现象明显);2(基材被半圆形珠粒湿润,无熔池渗透,d/w =0,d为熔池的深度,w为熔池的宽度); 3(以传导模式加热,熔池渗透深度浅,0 < d/w < 0.5); 4(在传导模式下加热,良好的熔池渗透深度,0.5 < d/w < 0.8); 5(在匙孔模式下加热,熔池渗透深度过深,0.8 < d/w),其中红色线框表示接触较好的冶金结合。大尺寸的圆形高斯光 (CG – L)在能量密度80~140J/mm3时,单道高度是粉末层厚的4.8倍,单道的表面粗糙度高,结合性差。尺寸为M和L的LE和TE轮廓的椭圆高斯光在激光功率为150 ~ 550W之间时,熔池长宽比d/w < 0.8,能获得结合性好的连续单道[47]。这表明椭圆高斯光比圆形高斯光更适合在大光束直径下生产,并且具有更宽的工艺窗口,能提高生产效率。

图7 在不同工艺参数下打印316L得到的熔池形态

Fig.7 Melt pool morphology obtained at different process parameters for printing 316L

在理想的凝固模式(竞争机制)中,SLM熔池的连续运动允许晶粒外延生长,促进柱状晶粒的形成。晶粒的形状与G/R的值有关 (G为温度梯度,R为冷却凝固速度)。当G/R值高时,会产生柱状晶,晶粒向着最大热流方向生长。当G/R值低时,柱状晶开始转变为等轴晶。圆形高斯光的温度梯度比椭圆高斯光大[9],熔池更倾向于匙孔模式加热[21],产生的柱状晶占比更大,在椭圆高斯光下可以获得更大的等轴晶占比。图8[14]显示了在光束尺寸M185μm、功率350W和能量密度260J/mm3下椭圆高斯光和高斯光熔池横截面晶粒结构,等轴晶粒(相对于柱状晶粒)占据的百分比面积为2%。晶体的形成可以分为形核和长大两个过程,过冷度ΔT是成核的关键因素,ΔT=Tm– T(其中Tm为熔点;T为实际温度)。根据临界形核半径公式:

图8 在恒定的光束尺寸、功率和能量密度下椭圆高斯光和高斯光熔池横截面晶粒结构

Fig.8 Elliptical Gaussian and Gaussian melt pool cross-sectional grain structure at constant beam size, power and energy density

其中,δ为表面能;ΔH为焓变。当晶胚的尺寸R > RK时,满足成核条件,自发形成稳定的晶核。椭圆高斯光加工可得到更大的过冷度,从而有更多的晶粒在固液界面前方形核,导致椭圆高斯光加工得到的等轴晶比例大于圆形高斯光。

2.1.3 分析与讨论

椭圆高斯光打印工艺窗口更宽,生产速率更高。通过改变椭圆激光束的椭圆度,使制品在不同部位具有不同的受热情况,可以实现对特定位置的微观结构控制。并且椭圆高斯光打印时熔池具有低的温度梯度,使材料更容易在传导模式下加热,提升等轴晶的比例,避免了不稳定匙孔模式,使得凝固时熔液能及时补充,减少了匙孔的出现,提升产品的拉伸性能和硬度。

椭圆高斯光在打印时会出现明显的飞溅,飞溅的小液滴落到制品表面导致球化。Shi等[15]模拟仿真了椭圆激光光斑 (TE光斑、LE光斑) SLM打印时飞溅产生的过程。发现LE光斑打印时,飞溅液滴从熔池凹陷处向侧面和后面喷射,飞溅相对较小。TE光斑打印时的熔化液态金属会向激光束前沿堆积,导致非常大的飞溅液滴并向前喷射。此外,TE光斑不适合在激光束直径较小的情况下打印,会降低产品的致密度和精度。但关于椭圆高斯光生产时出现飞溅的原因,目前并没有很好的解释和研究。

未来可以尝试进行不同椭圆度激光束的SLM打印试验,深入阐明光束椭圆度对微观结构、缺陷和力学性能的研究。

2.2 平顶光SLM打印试验

2.2.1 温度场和热历史

Chen等[28]通过有限元分析,研究了高斯光打印和平顶光的凝固冷却速率曲线,发现平顶光制品的冷却速率较慢。同时,对高斯光和平顶光的熔池的热特征差异进一步分析,发现高斯光熔池的中心温度比平顶光打印熔池中心温度高约800°,底部更易熔透进基板,而平顶光熔池形貌更浅更宽(图9[28]),说明了平顶光的G和R较小,熔池更容易在传导模式下加热[27]。在热历史方面,平顶光和高斯光都只经历了一次升温和冷却,但平顶光均匀的能量分布具有保温作用,使晶粒有足够的时间长大形成大尺寸晶粒。

图9 熔池横截面温度场和熔池形态

Fig.9 Temperature field of melt pool and melt pool morphology

2.2.2 工艺窗口和微观结构

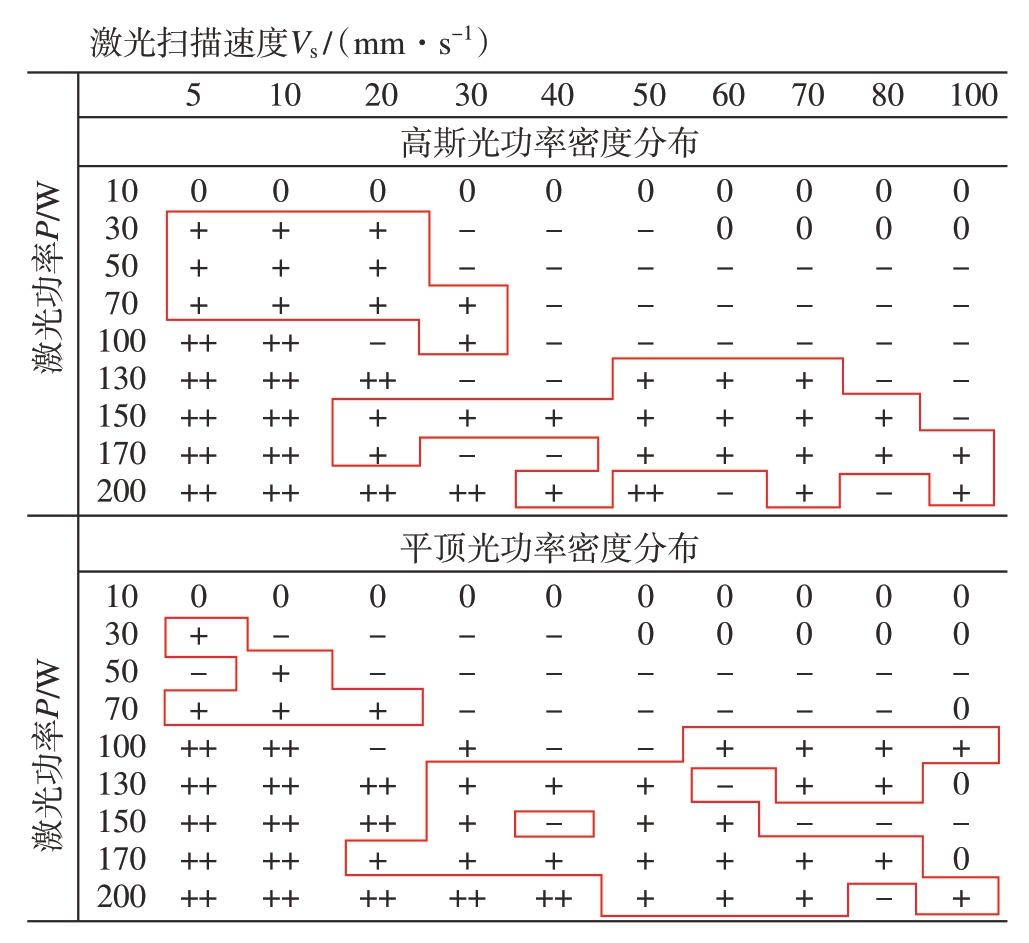

图10[17]显示了在不同的激光功率P(10 ~200W)和扫描速度Vs(5 ~100mm/s)下的高斯光和平顶光单道打印情况,红框所包围的区域表示单道的成型质量好,可以发现平顶光的工艺窗口比高斯光宽[11]。此外,平顶光的光斑直径较大,能减少单位面积的扫描次数,能提升平顶光的效率(约是高斯光的2.5倍)[20]。Okunkova等[6]利用平顶光SLM打印Co–Cr合金粉末,观察到了平坦的熔池基体分界线,熔池深度也正好能满足冶金结合要求,结合性好,避免了高斯光打印出现的二次重熔和过热等现象,减少了能量的浪费。Loh等[5]在用平顶光和高斯光的单道打印试验中发现高斯光形成的熔池的宽度比光束直径(80μm)要宽,而平顶光形成的熔池的宽度比光束直径730μm要窄,其原因是小直径高斯光的能量密度高,使在光斑外粉末温度也超过熔点而熔化,因此熔池的宽度大于高斯光直径;大直径平顶光的能量密度低,均匀的受热情况使在光斑边缘处粉末的温度达不到熔点,因此熔池的宽度小于平顶光直径。

图10 使用高斯光和平顶光在不同工艺参数下打印316L下得到的单道形态

Fig.10 Single-track morphology obtained by printing 316L using Gaussian and flat-top at different process parameters

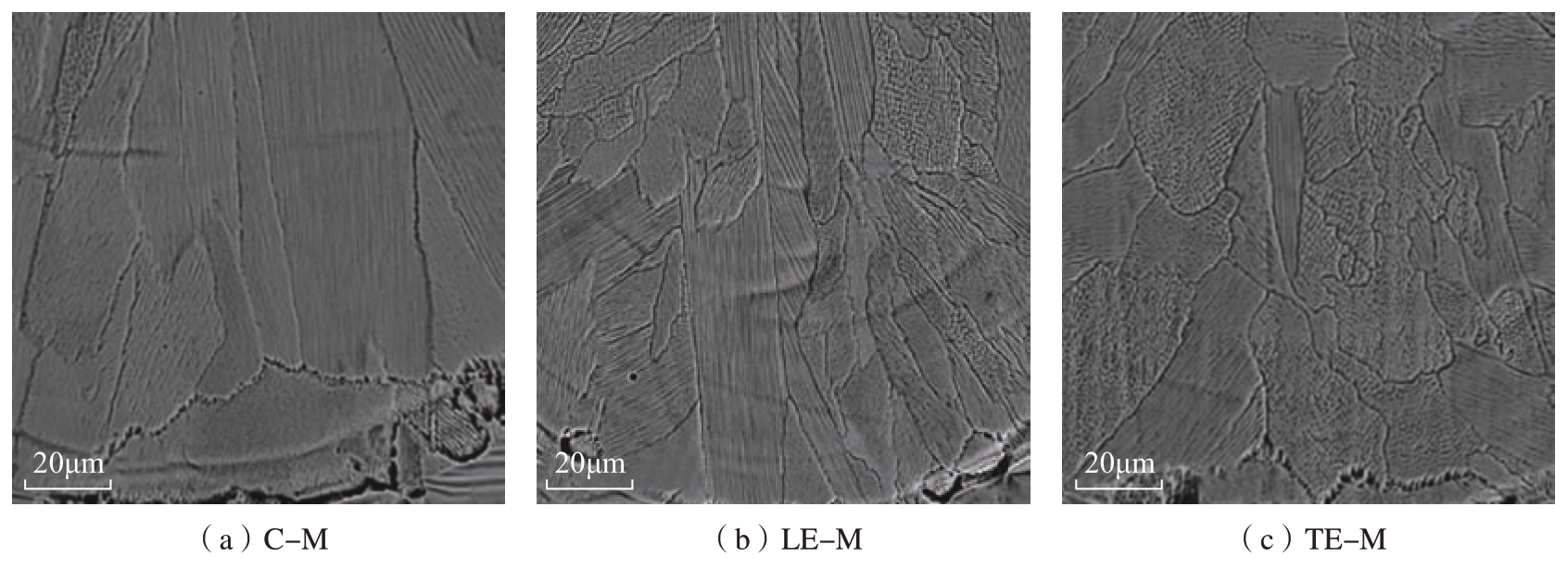

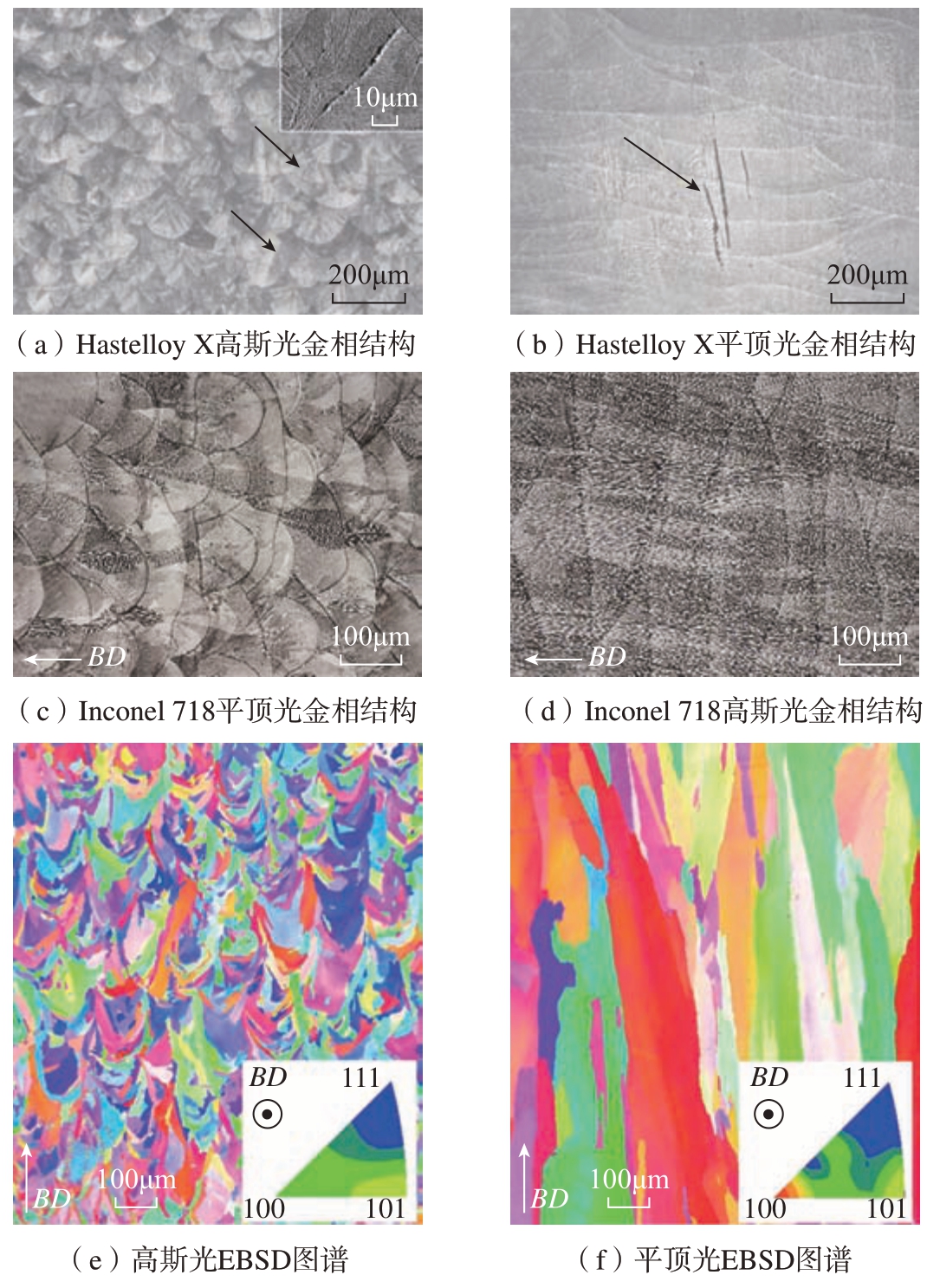

图11为高斯光与平顶光打印不同材料的金相结构和EBSD图谱,研究[20–21,29]发现,高斯光打印的熔池轮廓为半球形,内部晶粒较细,而平顶光打印的熔池轮廓为较宽的平面形状 (图11(a)~ (d))。Montero-Sistiaga等[21]比较了高斯光和平顶光打印Hastelloy X合金的差异。高斯光打印(图11(e))的晶粒除了平行于构建方向 (Building direction,BD)生长外,还有一些小晶粒沿相对BD方向的30°~50°方向生长,平均晶粒长度和宽度分别为80μm和60μm。平顶光打印 (图11(f))的晶粒基本都沿BD生长,其长度和宽度分别可以达到1mm和150μm。Wang等[31]的试验表明,较大能量的平顶光打印可以得到沿<100>方向生长的织构。本研究也对平顶光和高斯光做了单道打印对比试验,发现平顶光能在更高扫描速度下保持良好的冶金结合,并且熔池形态更稳定,熔池深宽比都<0.3,表明平顶光打印的熔池更倾向于热传导模式熔化。平顶光和高斯光打印的熔池内晶粒生长方向沿着最大热流方向,但温度梯度的差异使得平顶光打印的晶粒较粗,而高斯光打印的晶粒较为细长。

图11 不同光束SLM打印 Hastelloy X,Inconel 718样品的金相结构和EBSD图谱

Fig.11 OM image of SLMed Hastelloy X, Inconel 718 sample and EBSD profile with different laser beams

2.2.3 分析与讨论

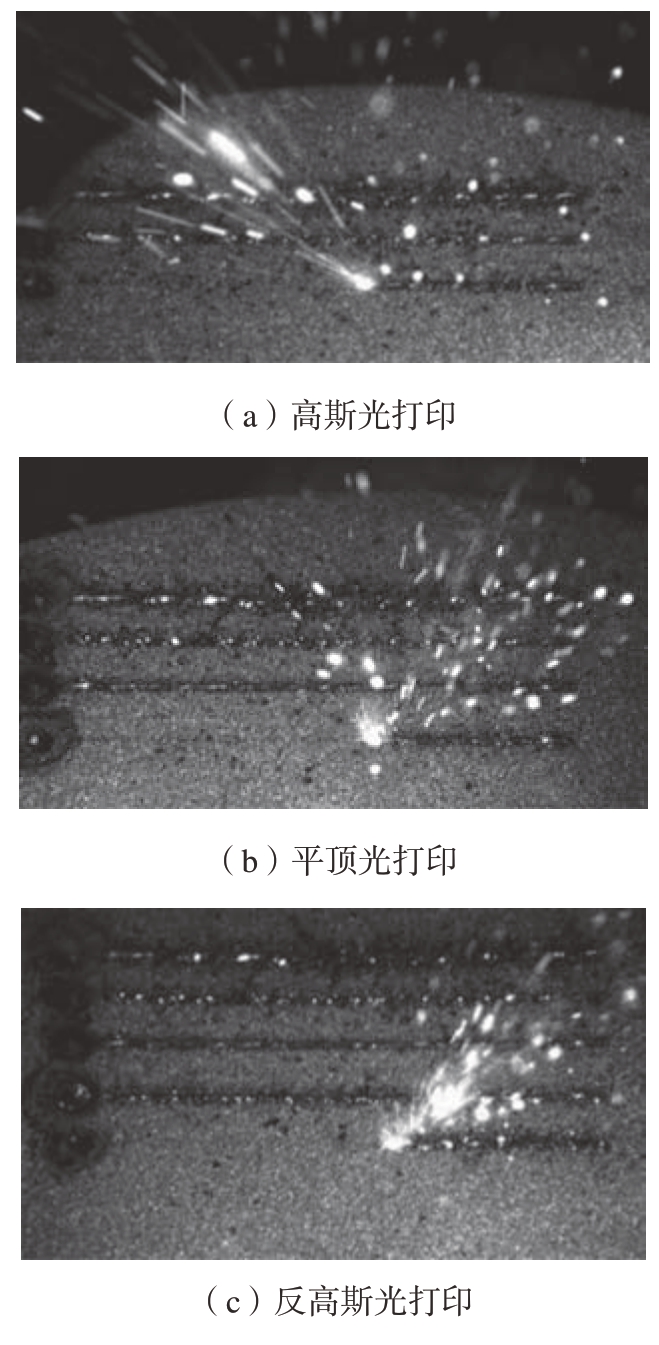

通过以上文献分析,与高斯光相比,平顶光打印的工艺窗口更宽,能提升生产速率,并且能明显抑制飞溅和球化现象,得到冶金结合性好、表面质量光滑的产品。Gunenthiram等[22–23]在研究平顶光打印的熔池动态时,利用高速摄影机发现飞溅通常发生在熔池凝固的前端。Okunkova等[6]比较了高斯光、平顶光和反高斯光打印单道的飞溅情况,如图12所示[6],结果表明平顶光打印的飞溅数量最少。飞溅产生的主要原因是局部激光加热导致的熔池沸腾,形成蒸汽羽流和反冲蒸气压将液滴喷出。因此,在试验中可以通过控制蒸汽羽流来减少飞溅,蒸汽羽流主要受激光体积能量密度 (Volumetric energy density,VED)影响[48–51]。激光的体积能量密度公式为:

图12 高速摄像机拍摄的不同激光束打印单道过程中的飞溅对比

Fig.12 Comparison of splashes during single-track printing with different laser beams captured by high-speed cameras

其中,P为激光功率;Vs为扫描速度;D为激光直径。

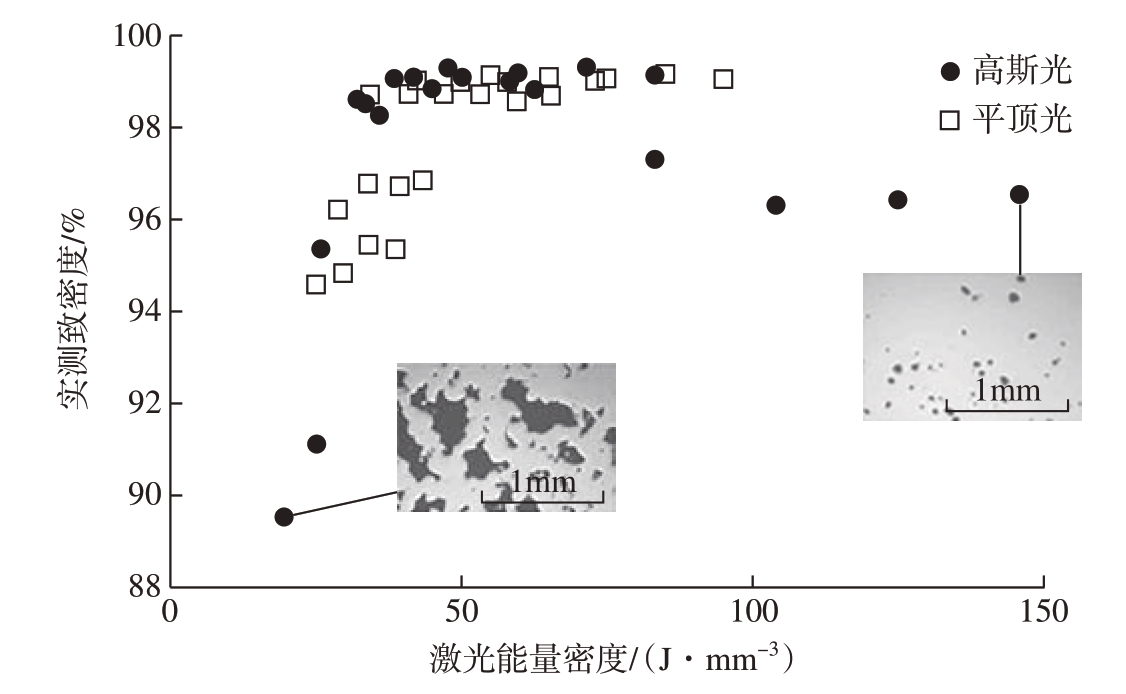

当体积能量密度减小时,飞溅明显减小。平顶光打印的VED值低,因此产生的蒸汽羽流、反冲蒸气压、凹陷区斜度都较低,可以明显抑制飞溅的产生。平顶光打印的熔池是在传导模式下加热,能有效避免飞溅和匙孔失稳引起的孔隙[24]。Montero-Sistiaga[21]认为孔隙的类型取决于所应用的激光体积能量密度。如图13所示[21],能量密度过高会产生匙孔孔隙,能量密度过低会产生未熔融。由于能量高度集中且光束直径较小,只有在高斯光样品中观察到了匙孔孔隙。

图13 不同能量密度下高斯光和平顶光制品相对密度变化

Fig.13 Relative density variation of Gaussian and flat top products at different energy densities

平顶光打印时熔池冷却速度较慢,会造成热影响区的晶格中气体的释放形成气孔。Popovich等[29]通过测量发现平顶光打印的孔隙率(0.27%)比高斯光打印孔隙率 (0.11%)高。Sow等[24]在试验中发现平顶光生产的制品表面粗糙度较低,但在制品边缘会出现翘曲,认为平顶光制品的翘曲度与沉积的单位体积能量EBV有关。

其中,A是激光吸收率,通常高斯光为0.8,平顶光为0.4;P是激光功率;hd是扫描间距;H是粉层厚度;Vs是扫描速度。

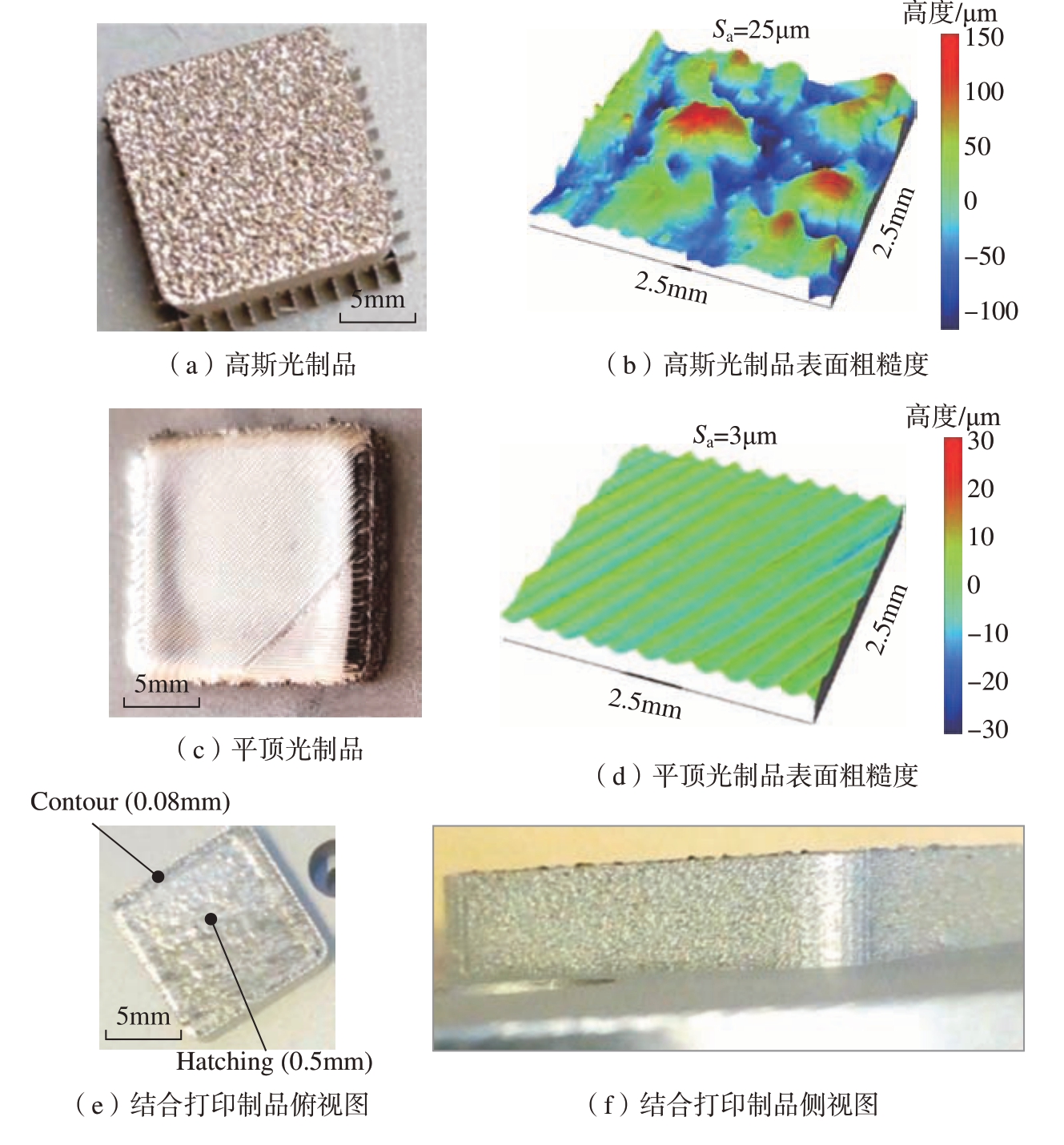

平顶光的单位体积能量输出比高斯光大20%~220%,其EBV的值是VED的2~5倍,平顶光制品的平均温度(+200℃)高于高斯光制品。平顶光和高斯光在每个单道的开始都会出现一定的凸起,这是由熔池尚未稳定凝固时向后喷射的液体与凝固前沿之间的相互作用造成的,平顶光这种凸起效果比高斯光大20μm,这就造成了平顶光制品边缘会出现较大的翘曲。Montero-Sistiaga等[20–21]的试验发现由于平顶光制品的晶粒更粗大,根据细晶强化原则,其制品在硬度和强度方面不如高斯光制品。孔隙和热应力弯曲等问题限制了平顶光在SLM中的运用,所以实际生产中仍采用高斯光作为SLM的激光源,但平顶光在SLM中的应用前景广阔。此外,Sow等[24]分别对比了高斯光和平顶光打印样品的表面粗糙度和成形度(图14),研究发现高斯光制品精度较高但粗糙度高(图14(a)和(b)),平顶光制品精度较差但粗糙度低(图14(c)和(d));并且通过结合高斯光制品精度高和平顶光制品表面光洁的特点,采用500μm平顶光扫描中心部位和80μm高斯光扫描轮廓结合打印,得到了表面光滑、精度高的制品(图14(e)和(f)),证明了不同类型激光束组合的可行性。未来需要根据“光—热—材料”的演变这个研究主线去研究平顶光的热历史、缺陷的成形机理、材料凝固组织的演变和机械性能。

图14 高斯光和平顶光打印制品及表面粗糙度测试

Fig.14 Gaussian product, flat-top product and their corresponding surface roughness

2.3 反高斯光SLM

2.3.1 温度场和热历史

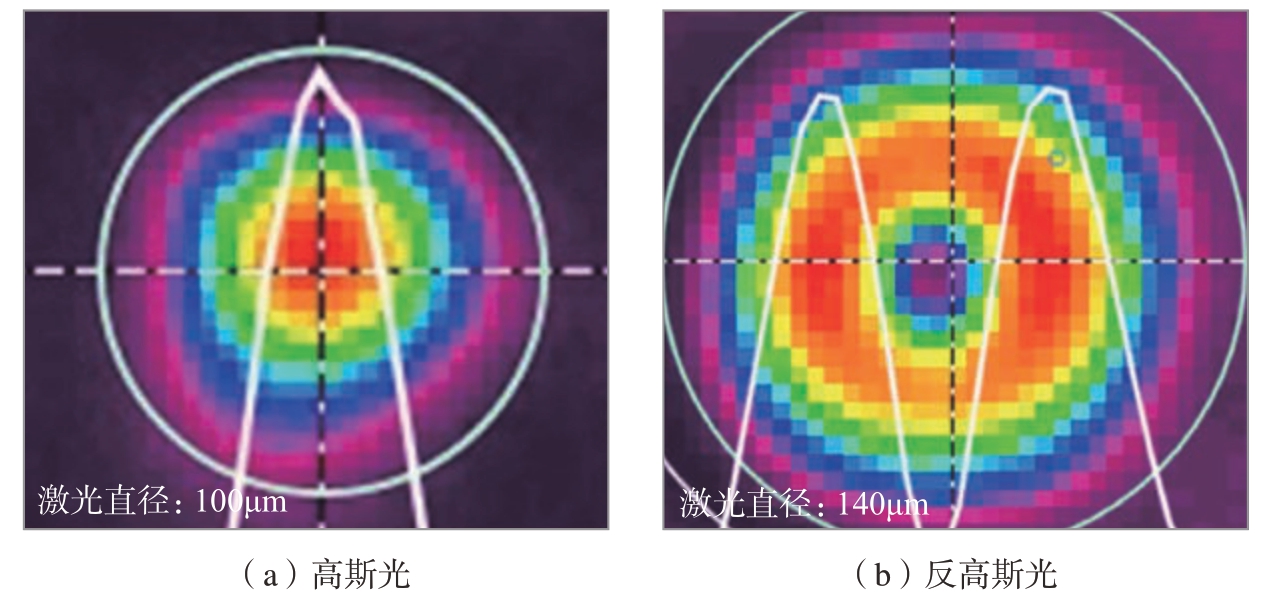

高斯光通过光束整形后得到的反高斯光(图15[34]),类似于两个高斯光的叠加,具有中间能量低、边缘能量高的分布特点。Protasov等[35]模拟发现反高斯光的温度梯度G比高斯光更小;并且在试验过程中,高斯光和平顶光都是经历一次升温和冷却,而反高斯光需要经历两次升温和冷却[18],造成了反高斯光具有比高斯光更高的冷却速度R。反高斯光在生产时G/R值小,能使柱状晶转变为等轴晶,提高等轴晶比例。但关于反高斯光进行SLM打印中的温度梯度和冷却速度的研究还需要更多的试验和仿真去论证。

图15 激光束能量分布

Fig.15 Laser beam energy distribution

2.3.2 工艺窗口和微观结构

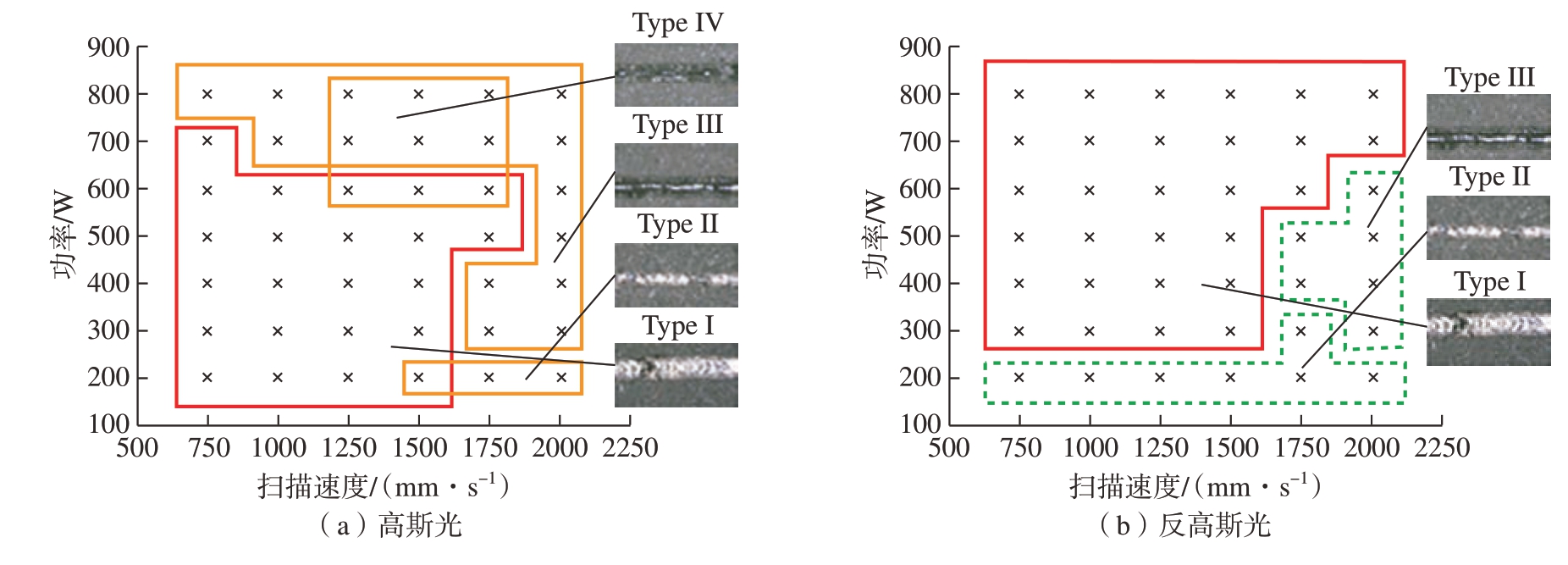

反高斯光的熔池浅而宽,与平顶光和椭圆高斯光相似[34],没有过热重熔等问题[52],可以保证产品的机械性能[53]。图16所示为Wischeropp等[36]用反高斯光和高斯光在不同的激光功率P和扫描速度V组合下(V=500~2250mm/s,P=100~900W)进行单道试验的工艺窗口,红框所包围的区域表示打印能得到均匀单道,其结果表明,反高斯光更适合在高激光功率和高扫描速度下进行打印。Okunkova等[6,17]于2014年研究发现反高斯光可以明显减少单道无粉固化区的宽度,形成不良单道,在2017年的试验中又发现,反高斯光的熔池穿透深度都接近于层厚,完全满足冶金结合的要求。反高斯光还可以避免熔池中能量过剩的问题[9]。Katayama等[48]将熔池深宽比在3~7定义为传导模式加热,Wischeropp等[36]发现反高斯光的熔池深宽比在3.5~6.2,符合传导模式加热的条件,能避免产生匙孔。

图16 使用高斯光和反高斯光在不同工艺参数下打印AlSi10Mg得到的单道形态

Fig.16 Single-track morphology obtained by printing AlSi10Mg using Gaussian and inverse Gaussian at different process parameters

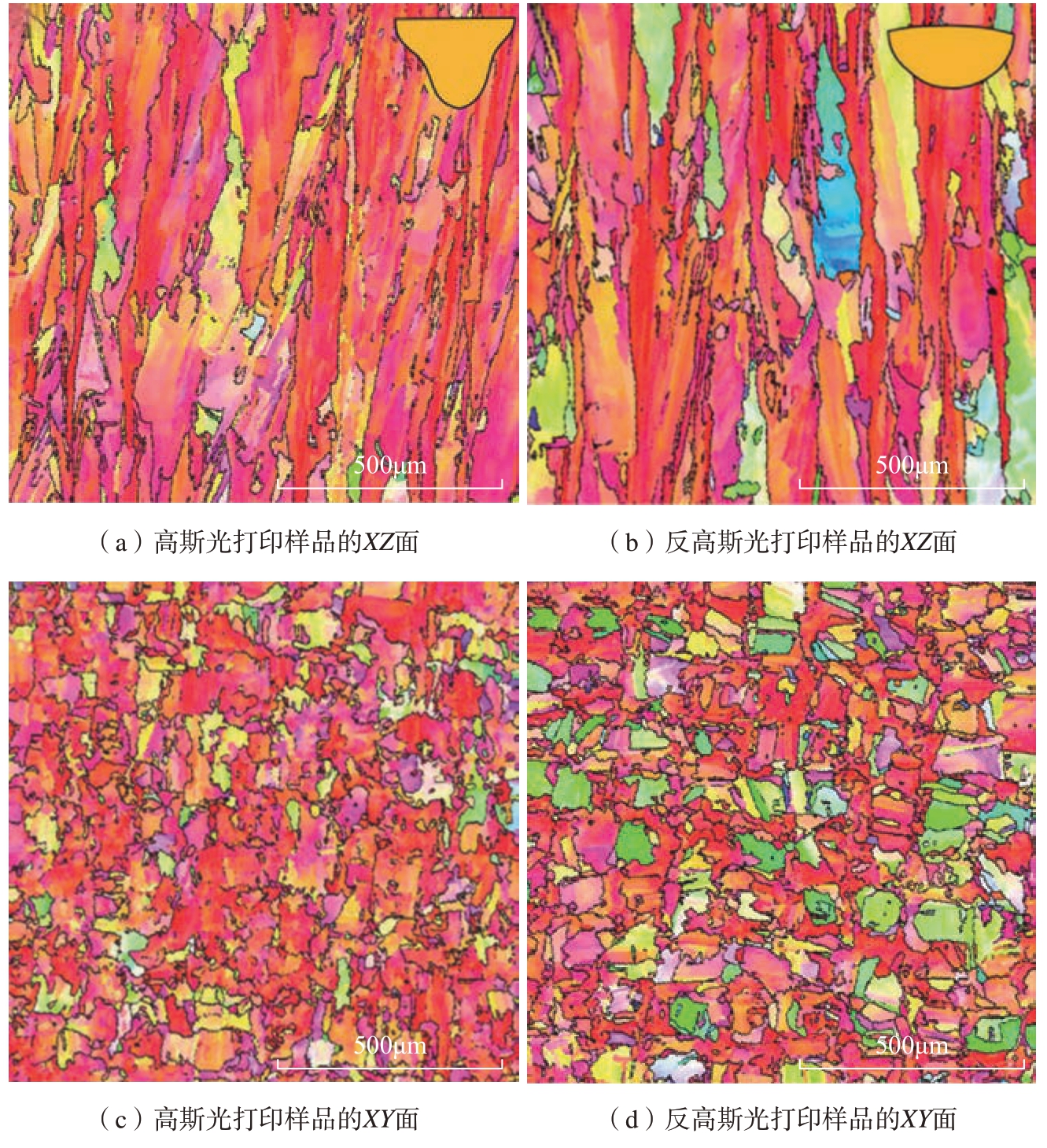

在晶粒结构方面,Cloots等[34]在试验中发现由于大的温度梯度,高斯光样品中部分柱状晶的长度会达到150μm,而反高斯光样品中柱状晶长度均<100μm,且晶粒结构呈棋盘状,分布较为均匀,见图17[34](其中反高斯光打印样品的XZ面,右上角为相应的熔池形貌,反高斯光的熔池形貌更倾向于半圆形)。反高斯光具有低的G和高的R,会生成更多的等轴晶,但目前研究反高斯光样品等轴/柱状晶的比例试验较少,试验验证有待深入。

图17 使用高斯光和反高斯光打印IN738LC材料EBSD图谱

Fig.17 EBSD mapping of IN738LC material printed using Gaussian and inverse Gaussian

2.3.3 分析与讨论

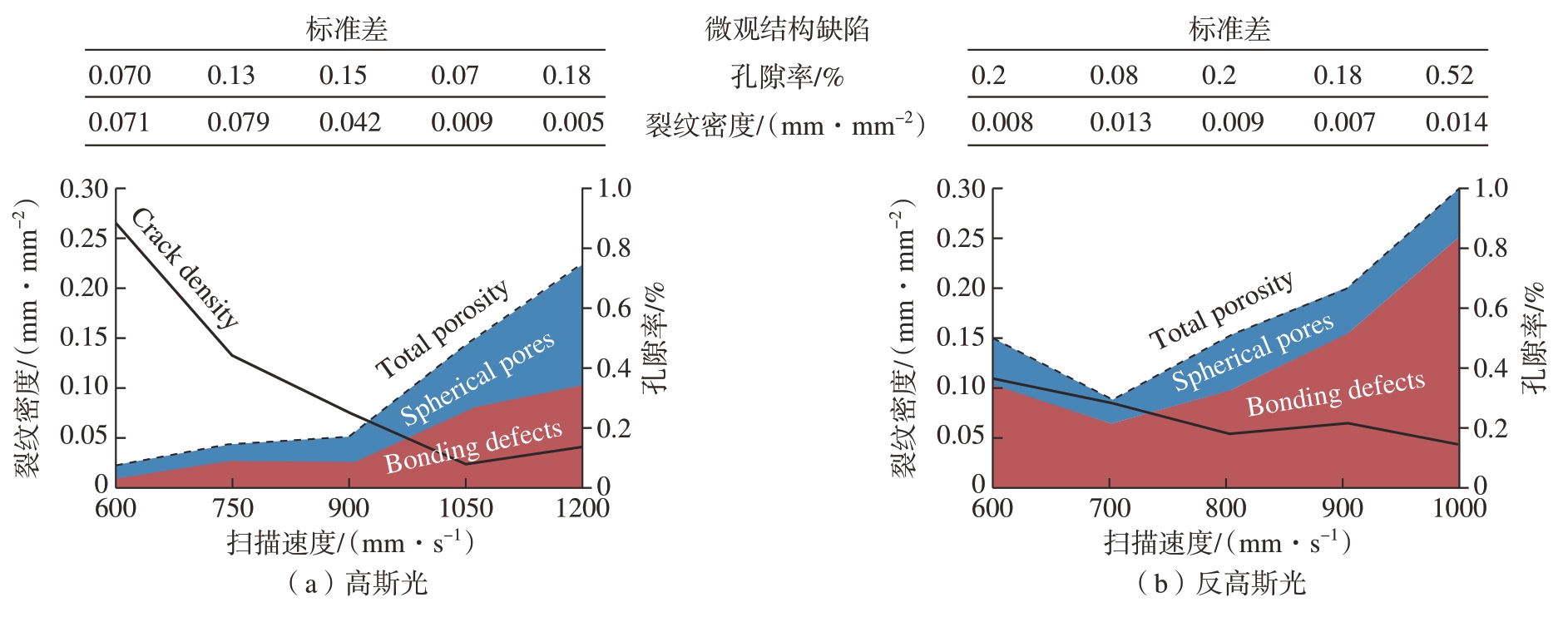

与椭圆高斯光和平顶光相比,反高斯光可以很大程度地提高生产效率,并且形成传导模式熔池和细的晶粒结构,有利于保证制品的机械性能。但是反高斯光在打印过程中会产生较明显的飞溅现象,Okunkova等[6]的试验发现反高斯光下有明显的飞溅产生,并且颗粒的飞溅方向与高斯光相反,这会降低生产的单道质量。试验表明[6,16–19,34],用反高斯光得到的制品内部孔隙较多,容易产生黏附缺陷。图18[32]显示了反高斯光和高斯光制品的孔隙率(球状孔隙和黏附缺陷)和裂纹密度与扫描速度的关系。在整个扫描速度范围内,反高斯光制品的孔隙率都比高斯光制品孔隙率高一个数量级。反高斯光在打印中,熔池横截面顶部的弯曲部分会导致表面出现波纹,造成粉末沉积厚度不均匀,由于扫描速度快,没有足够的时间来熔化波纹之间的粉末,容易出现黏附缺陷。但在相同的扫描速度下,高斯光的裂纹密度约为0.27mm/mm2,而反高斯光的裂纹密度只有0.11mm/mm2。Wischeropp等[36]的 AlSi10Mg的SLM试验表明,生产密度高于99.5%的样品,反高斯光的工艺窗口比高斯光大。

图18 使用高斯光和反高斯光打印316L样品的孔隙率和裂纹密度的变化

Fig.18 Variation in porosity and crack density for printing 316L samples using Gaussian and inverse Gaussian

反高斯光打印过程中大量的飞溅物使得产品孔隙率高,表面质量差,限制了反高斯光产品的性能。目前,对反高斯光产品缺陷的形成机制还缺乏准确的理解。而反高斯光独特的两次加热和冷却导致其制品在微观结构演变方面与高斯光和平顶光不同,需要通过模拟和试验对反高斯光产品的微观结构演变进行详细研究,以了解缺陷的形成机制。

2.4 细激光束选区熔化

2.4.1 温度场和热历史

使用细激光束光斑配合细粉末 (<20μm)和薄层厚(<20μm)进行金属打印,这种工艺被称为细激光束选区熔化 (Micro selective laser melting,μSLM),μSLM的概念定义为光斑直径<40μm、层厚<10μm、粉末颗粒<10μm的SLM工艺,该工艺在精密加工等领域具有广阔前景与经济价值[46]。光束整形过程中,通过缩小常规高斯激光束束腰半径,可以获得不同分布因子下的光束形状,当分布因子为3时光束能量更为集中、光斑更细小(<50μm),使得光束中心能量更加集中,因此细光斑在打印时可以产生更大温度梯度和更快冷却速率,其熔池更倾向于匙孔模式。综合考虑到细小粒径粉末和较薄粉末层厚,μSLM的成形机制异于常规SLM。

2.4.2 工艺窗口和微观结构

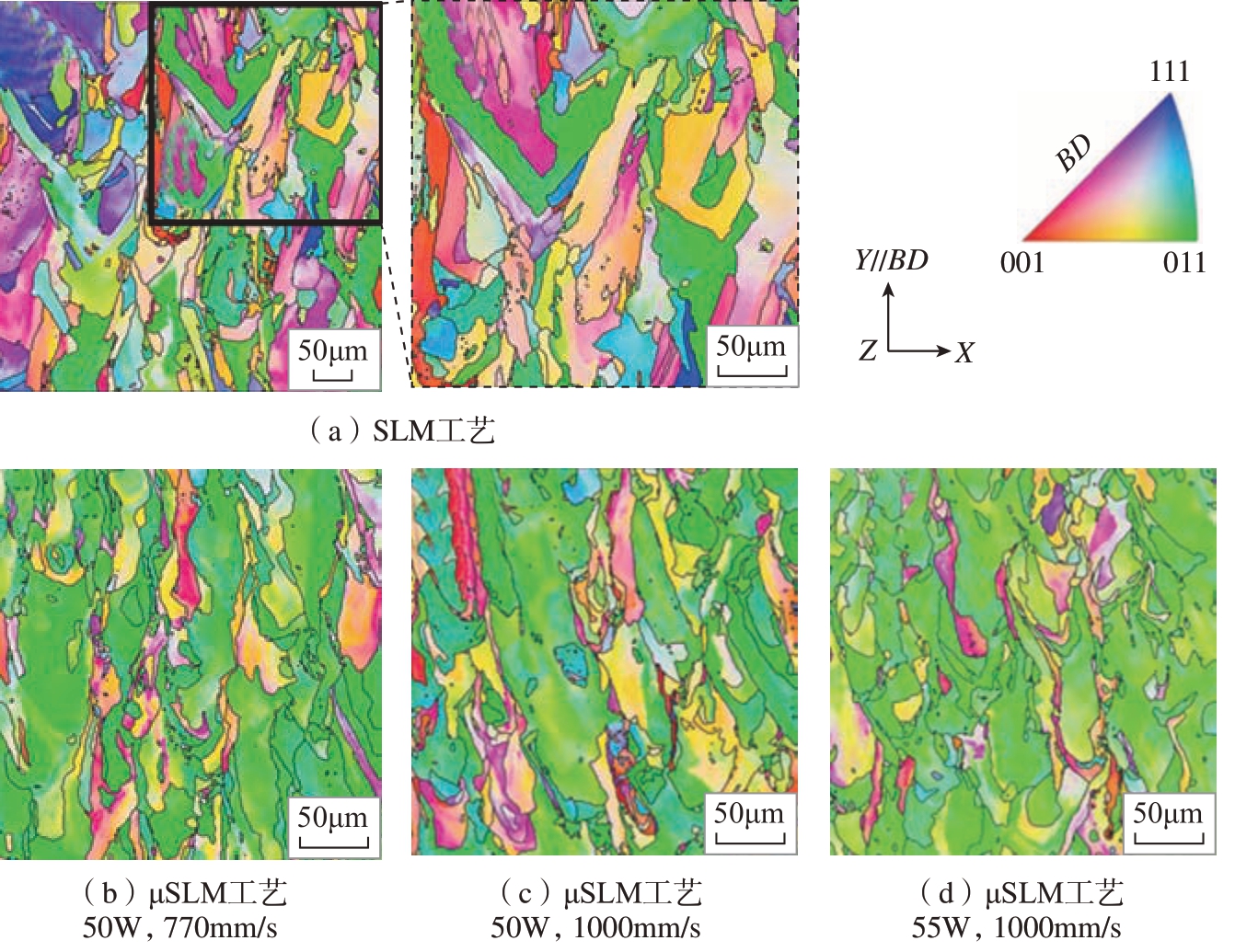

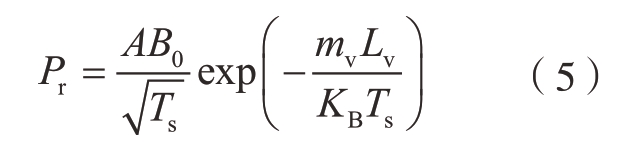

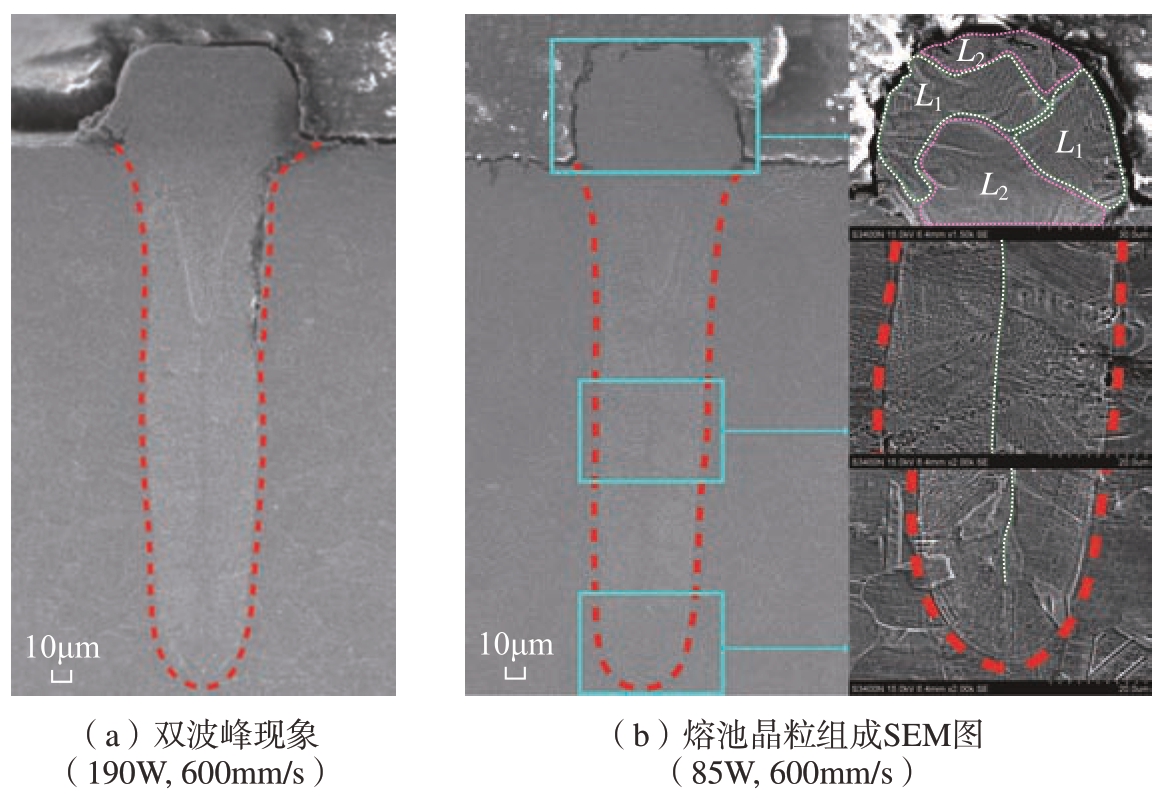

2019年,新加坡制造技术研究所针对细光斑的作用机理开展了研究[41,46],使用15μm细光斑,配合平均粒径13.32μm的316L粉末和10μm粉末层厚进行单道打印工艺研究。香港理工大学的Fu等[45]采用激光光斑直径为25μm的 Han's Laser M100细光斑打印机研究了NiTi形状记忆合金的工艺窗口,热处理产生的脆性Ti2Ni相导致组织不均匀,降低了打印样品塑性。细光斑打印较高的G/R值,使得晶粒主要由柱状晶组成,其R值高,过冷度较大,可获得尺寸更细小的晶粒。在香港理工大学最新的研究[42]中证明了这一观点,研究发现μSLM生产得到的制品的结构组织除了晶粒尺寸更小之外,还具有强烈的<011>织构(图19[42]),并且具有更大比例的小角度晶界(70%)。本研究也开展了细光斑打印工艺研究,发现细光斑打印的熔池有强烈的匙孔倾向,其熔池深宽比都>1.5,最大深宽比能达到3(表2)。并且在高能量密度下,熔池会出现双波峰现象(图20 (a)),引起熔池中心低于两侧,出现分层现象。Hu等[41]在试验研究中认为这一现象与反冲压力有关。其中,反冲压力Pr可以通过如下公式计算:

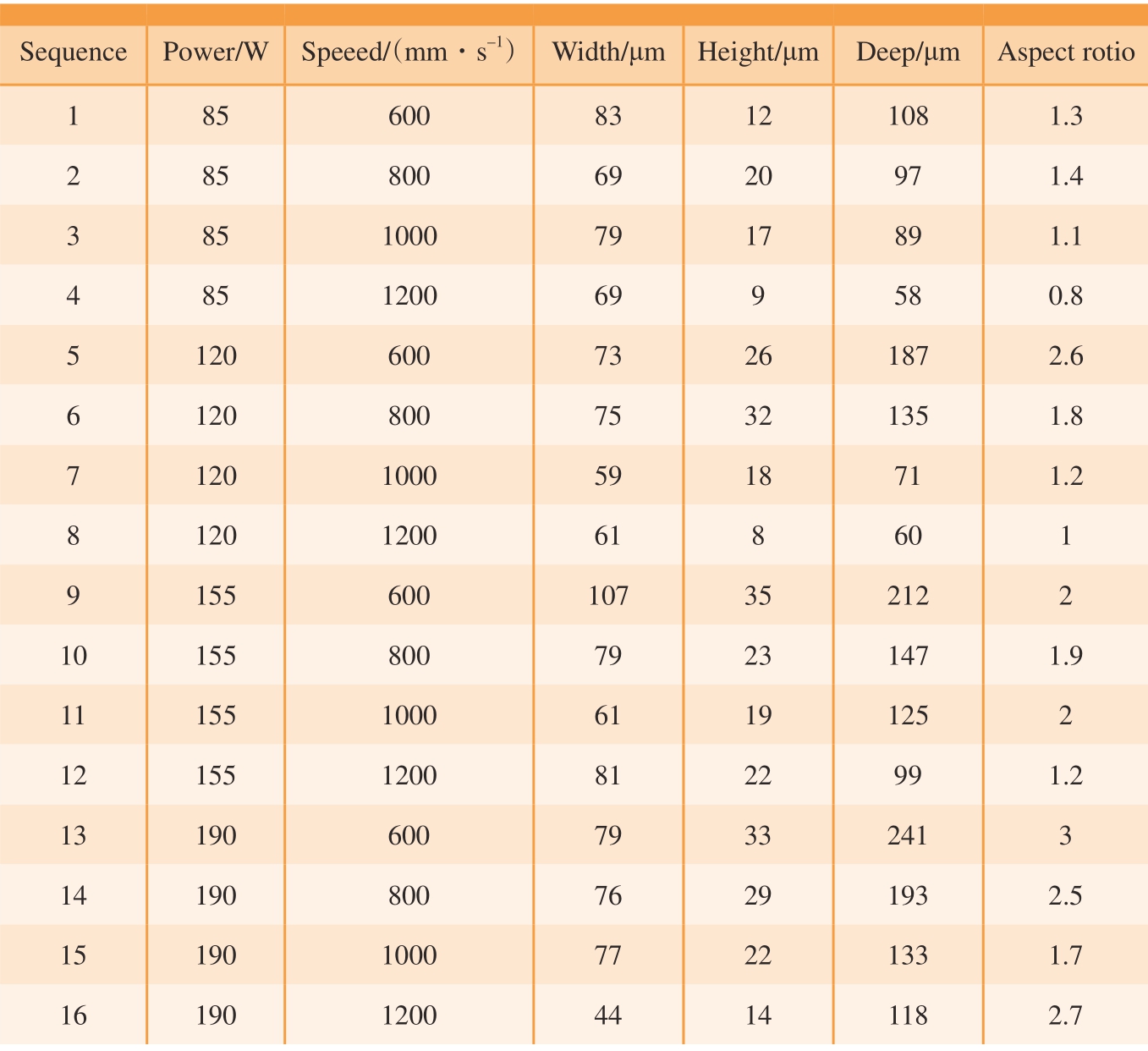

表2 不同工艺参数下熔池尺寸形貌数据

Table 2 Size and morphology data of molten pool under different process parameters

?

图19 使用SLM工艺和μSLM工艺得到样品的EBSD图谱

Fig.19 EBSD mappings of samples obtained by conventional SLM process and μSLM process

其中,A为取决于环境压力的数值系数;B0为蒸发常数;mv为分子质量;Lv为蒸发潜热;KB为玻尔兹曼常数;Ts为表面温度。Pr随着表面温度的增加而指数升高,由于细光斑光束直径小,表面会产生较高的温度,造成大的Pr,使更多的液体从中心被推向近中心区域和熔池,由于液体的堆积造成了双波峰现象。图20(b)为细光斑熔池图,熔池上部分区域的晶体组织组成表现比较复杂,采用紫色和绿色线条划分出多个小区域,其中L1区域基本由柱状晶粒构成,而L2区域由更加细小的等轴晶粒组成,可以看到L2多分布于熔池上部分区域的薄顶层和中心位置,L1则倾向于分布在左右两侧表层区域。由于基材的散热作用,熔池中间区域和下部区域的柱状晶粒均表现出沿熔池中心线对称生长的特征。

图20 使用μSLM工艺打印316L材料单道

Fig.20 Using μSLM process to print single pass of 316L material

2.4.3 分析与讨论

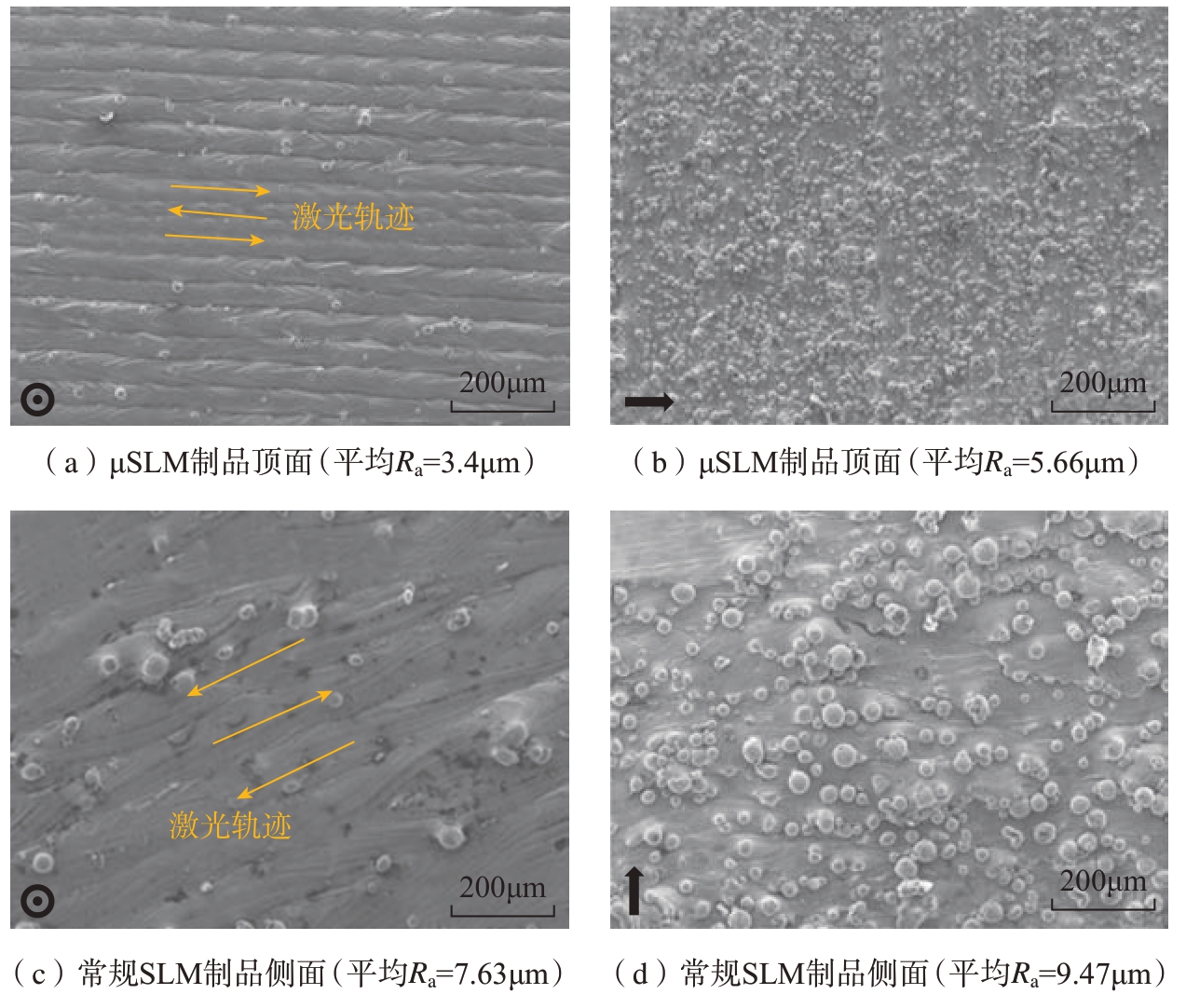

由于细光斑、细粉末和薄层厚,μSLM技术在打印的表面质量和精度方面具有很大的优势。Abele[39]和Kniepkamp[40]等较早开展了细光斑对金属SLM样品表面粗糙度的探索,使用μSLM技术打印不锈钢316L,在优化轮廓扫描参数后得到垂直表面的平均粗糙度仅为1.69μm,并且对比发现大尺寸截面的构造精度高于小尺寸截面的构造精度。Hu等[41]也使用μSLM技术对316L进行了研究,获得最低为1μm的表面粗糙度。最近,Fu等[42]对比研究了光斑直径为25μm的细光斑和80μm的常规高斯光的打印316L的效果,发现μSLM打印工艺在顶面和侧面得到的粗糙度都低于常规SLM(图21[42]),并且μSLM产生的晶粒更细小,使得其制品具有优良的力学性能。

图21 常规SLM和μSLM工艺打印316L制品粗糙度测量

Fig.21 Roughness measurements of printed 316L products by conventional SLM and μSLM processes

细光斑打印过程中,过快的冷却速率造成内应力无法及时释放,引发裂纹缺陷,并且其熔池更倾向于匙孔模式,大的熔池深宽比使熔融金属来不及补充熔池底部,从而形成气孔。细光斑打印需要使用与光斑直径相近粒度的金属粉末,因为细粉末容易团聚,易导致铺粉不均等问题,通常需要对基板进行喷砂处理、降低铺粉速度,增加了制造时间和步骤,影响了生产效率。目前对于μSLM的研究依然较少,其熔池动力学、晶粒生长过程与常规高斯光的对比分析较少,缺乏相应的机理机制模型。尽管μSLM打印的样品具有较好的表面粗糙度、较好的力学性能,但目前未能得到大规模商业化应用。

3 结论

本文详细介绍了非传统激光束的光束整形过程,通过变形棱镜调整椭圆度得到椭圆高斯光;通过光束整形元件,改变样品台与透镜的焦距,得到平顶光和反高斯光;通过缩小常规高斯激光束束腰半径,获得细光斑。通过总结相关文献,发现非传统高斯光在SLM打印中具有鲜明的特色。

(1)椭圆高斯光打印时因为光束椭圆度的改变使制品在不同部位具有不同的受热情况,可以实现对特定位置的微观结构控制,提高等轴晶比例,改善零件的疲劳寿命和机械性能,具有广阔的应用前景。

(2)平顶光光束能量分布均匀,在生产时产生的温度梯度低,冷却速度慢,使熔池更容易在传导模式下均匀加热,抑制了蒸汽效应,避免了飞溅、热裂纹、球化等缺陷的产生,能制得表面光滑的制品。

(3)反高斯光的光束中间能量低,边缘能量高,在生产时温度梯度低,冷却速度快,G/R值小,在得到细小晶粒的同时避免了球化和热裂纹的产生,并且反高斯光更适合在高扫描速度和高激光功率下进行生产,能提高SLM生产速率。

(4)细光斑小的光斑直径使能量更好地集中在光束中间,在生产时能产生较大的过冷度,能够细化晶粒,并且细光斑打印配合细粉末和薄层厚(μSLM工艺)能降低表面粗糙度和提高制品精度,适合精密零件的生产。

非传统高斯光在SLM中的应用还处于初期探索阶段,依然存在诸多问题需要解决。

(1)椭圆高斯光、平顶光和反高斯光(D >100μm)目前运用在SLM生产时的光束直径比常用的高斯光(50~100μm)大,容易造成产品的低精度和低成形率等问题。如何通过光束整形来减小非传统激光束直径还有待研究。

(2)通过整形改变激光束的光束轮廓和能量分布来得到的非传统激光束会改变SLM打印过程中的温度梯度和熔池动态,所以其成型机理与常规高斯光不同。目前的研究大多数还是单道打印试验研究,未来还需要更多的打印试验和微观结构表征、力学性能测试及其物理建模仿真研究,来阐释非传统激光束SLM的工艺规律及成型机理。

(3)目前大多试验是由实验室自行建造的设备进行研究的。市场上缺乏成熟可靠的使用非传统激光束作为激光源的SLM设备。

[1] MURR L E, GAYTAN S M,RAMIREZ D A, et al. Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology, 2012, 28(1): 1–14.

[2] HERZOG D, SEYDA V, WYCISK E,et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371–392.

[3] EVERTON S K, HIRSCH M,STRAVROULAKIS P, et al. Review of in situ process monitoring and in situ metrology for metal additive manufacturing[J]. Materials & Design,2016, 95: 431–445.

[4] DOUBENSKAIA M,DOMASHENKOV A, SMUROV I, et al. Study of selective laser melting of intermetallic TiAl powder using integral analysis[J]. International Journal of Machine Tools and Manufacture,2018, 129: 1–14.

[5] LOH L E, LIU Z H, ZHANG D Q, et al. Selective laser melting of aluminium alloy using a uniform beam profile[J]. Virtual and Physical Prototyping, 2014, 9(1): 11–16.

[6] OKUNKOVA A, VOLOSOVA M,PERETYAGIN P, et al. Experimental approbation of selective laser melting of powders by the use of non-Gaussian power density distributions[J].Physics Procedia, 2014, 56: 48–57.

[7] HARFOUCHE A, AÏT-AMEUR K.Proposal of an interferometric method for the transverse mode control of a laser[J]. Journal of Optics, 2013, 15(12): 125702.

[8] ZHANG B, LI Y T, BAI Q. Defect formation mechanisms in selective laser melting:A review[J]. Chinese Journal of Mechanical Engineering, 2017, 30(3): 515–527.

[9] MATTHEWS M J, GUSS G,KHAIRALLAH S A, et al. Denudation of metal powder layers in laser powder bed fusion processes[J]. Acta Materialia, 2016, 114: 33–42.

[10] GÜNTHER J, KREWERTH D,LIPPMANN T, et al. Fatigue life of additively manufactured Ti–6Al–4V in the very high cycle fatigue regime[J]. International Journal of Fatigue, 2017, 94: 236–245.

[11] FATEMI A, MOLAEI R,SIMSIRIWONG J, et al. Fatigue behaviour of additive manufactured materials: An overview of some recent experimental studies on Ti–6Al–4V considering various processing and loading direction effects[J]. Fatigue & Fracture of Engineering Materials & Structures, 2019, 42(5):991–1009.

[12] MOLAEI R, FATEMI A, PHAN N.Significance of hot isostatic pressing (HIP) on multiaxial deformation and fatigue behaviors of additive manufactured Ti–6Al–4V including build orientation and surface roughness effects[J]. International Journal of Fatigue, 2018,117: 352–370.

[13] DE LIU Y, ZHANG M, SHI W T, et al. Study on performance optimization of 316L stainless steel parts by high-efficiency selective laser melting[J]. Optics & Laser Technology,2021, 138: 106872.

[14] ROEHLING T T, WU S S Q,KHAIRALLAH S A, et al. Modulating laser intensity profile ellipticity for microstructural control during metal additive manufacturing[J].Acta Materialia, 2017, 128: 197–206.

[15] SHI R P, KHAIRALLAH S A,ROEHLING T T, et al. Microstructural control in metal laser powder bed fusion additive manufacturing using laser beam shaping strategy[J]. Acta Materialia, 2020, 184: 284–305.

[16] ZHIRNOV I V, PODRABINNIK P A, OKUNKOVA A A, et al. Laser beam profiling:Experimental study of its influence on single-track formation by selective laser melting[J]. Mechanics& Industry, 2015, 16(7): 709.

[17] OKUNKOVA A A, PERETYAGIN P Y, PODRABINNIK P A, et al. Development of laser beam modulation assets for the process productivity improvement of selective laser melting[J]. Procedia IUTAM, 2017, 23: 177–186.

[18] GUSAROV A V, GRIGORIEV S N,VOLOSOVA M A, et al. On productivity of laser additive manufacturing[J]. Journal of Materials Processing Technology, 2018, 261: 213–232.

[19] METEL A, STEBULYANIN M,FEDOROV S, et al. Power density distribution for laser additive manufacturing (SLM): Potential,fundamentals and advanced applications[J].Technologies, 2018, 7(1): 7010005.

[20] MONTERO-SISTIAGA M L,GODINO-MARTINEZ M, BOSCHMANS K, et al. Microstructure evolution of 316L produced by HP-SLM (high power selective laser melting)[J]. Additive Manufacturing, 2018, 23: 402–410.

[21] MONTERO–SISTIAGA M L,POURBABAK S, VAN HUMBEECK J, et al.Microstructure and mechanical properties of Hastelloy X produced by HP-SLM (high power selective laser melting)[J]. Materials & Design,2019, 165: 107598.

[22] GUNENTHIRAM V, PEYRE P,SCHNEIDER M, et al. An alysis of laser–melt pool–powder bed interaction during the selective laser melting of a stainless steel[J]. Journal of Laser Applications, 2017, 29(2): 022303.

[23] GUNENTHIRAM V, PEYRE P,SCHNEIDER M, et al. Experimental analysis of spatter generation and melt-pool behavior during the powder bed laser beam melting process[J].Journal of Materials Processing Technology,2018, 251: 376–386.

[24] SOW M C, DE TERRIS T,CASTELNAU O, et al. Influence of beam diameter on laser powder bed fusion (L–PBF)process[J]. Additive Manufacturing, 2020, 36:101532.

[25] SUN Z J, TAN X P, TOR S B, et al.Simultaneously enhanced strength and ductility for 3D–printed stainless steel 316L by selective laser melting[J]. NPG Asia Materials, 2018, 10(4):127–136.

[26] POPRAWE R, HINKE C,MEINERS W, et al. SLM production systems:Recent developments in process development,machine concepts and component design[M]//Advances in Production Technology, Berlin:Springer International Publishing, 2015.

[27] TENBROCK C, FISCHER F G,WISSENBACH K, et al. Influence of keyhole and conduction mode melting for top-hat shaped beam profiles in laser powder bed fusion[J]. Journal of Materials Processing Technology, 2020, 278:116514.

[28] CHEN Y, GUO Y B, XU M J, et al. Study on the element segregation and Laves phase formation in the laser metal deposited IN718 superalloy by flat top laser and Gaussian distribution laser[J]. Materials Science and Engineering: A, 2019, 754: 339–347.

[29] POPOVICH V A, BORISOV E V, POPOVICH A A, et al. Functionally graded Inconel 718 processed by additive manufacturing:Crystallographic texture, anisotropy of microstructure and mechanical properties[J].Materials & Design, 2017, 114: 441– 449.

[30] GHOSH A, WANG X L, KIETZIG A M, et al. Layer–by–layer combination of laser powder bed fusion (LPBF) and femtosecond laser surface machining of fabricated stainless steel components[J]. Journal of Manufacturing Processes, 2018, 35: 327–336.

[31] WANG Y C, SHI J. Developing very strong texture in a nickel-based superalloy by selective laser melting with an ultra-high power and flat-top laser beam[J]. Materials Characterization, 2020, 165: 110372.

[32] OKUNKOVA A, PERETYAGIN P,VLADIMIROV Y, et al. Laser-beam modulation to improve efficiency of selecting laser melting for metal powders[J]. Laser Sources and Applications II , 2014, 9135. Doi: 10.1117/12.2053602.

[33] HENDRIKS A, NAIDOO D, ROUX F S, et al. The generation of flat-top beams by complex amplitude modulation with a phase-only spatial light modulator[J]// Laser Beam Shaping XIII, 2012, 8490. Doi: 10.1117/12.932224.

[34] CLOOTS M, UGGOWITZER P J, WEGENER K. Investigations on the microstructure and crack formation of IN738LC samples processed by selective laser melting using Gaussian and doughnut profiles[J]. Materials &Design, 2016, 89: 770–784.

[35] PROTASOV C E, GUSAROV A V.Modeling the effect of beam shaping at selective laser melting[J]. Procedia IUTAM, 2017, 23: 147–154.

[36] WISCHEROPP T M, TARHINI H, EMMELMANN C. Influence of laser beam profile on the selective laser melting process of AlSi10Mg[J]. Journal of Laser Applications,2020, 32(2): 022059.

[37] WEI H L, MUKHERJEE T, ZHANG W, et al. Mechanistic models for additive manufacturing of metallic components[J]. Progress in Materials Science, 2021, 116: 100703.

[38] NOELKE C, GIESEKE M,KAIERLE S. Additive manufacturing in micro scale[C]//International Congress on Applications of Lasers & Electro-Optics. Miami: Laser Institute of America, 2013.

[39] ABELE E, KNIEPKAMP M. Analysis and optimisation of vertical surface roughness in micro selective laser melting[J]. Surface Topography: Metrology and Properties, 2015, 3(3):034007.

[40] KNIEPKAMP M, FISCHER J,ABELE E. Dimensional accuracy of small parts manufactured by micro selective laser melting[C]//27th Annual International Solid Freeform Fabrication Symposium. Austin, 2016.

[41] HU Z H, NAGARAJAN B, SONG X, et al. Formation of SS316L single tracks in micro selective laser melting: Surface, geometry,and defects[J]. Advances in Materials Science and Engineering, 2019, 2019: 1–9.

[42] FU J, QU S, DING J H, et al.Comparison of the microstructure, mechanical properties and distortion of stainless steel 316L fabricated by micro and conventional laser powder bed fusion[J]. Additive Manufacturing,2021, 44: 102067.

[43] DUOCASTELLA M, ARNOLD C B. Bessel and annular beams for materials processing[J]. Laser & Photonics Reviews, 2012,6(5): 607–621.

[44] FU J, HU Z H, SONG X, et al.Micro selective laser melting of NiTi shape memory alloy: Defects, microstructures and thermal/mechanical properties[J]. Optics & Laser Technology, 2020, 131: 106374.

[45] KHAIRALLAH S A, MARTIN A A,LEE J R I, et al. Controlling interdependent mesonanosecond dynamics and defect generation in metal 3D printing[J]. Science, 2020, 368(6491):660–665.

[46] NAGARAJAN B, HU Z H, SONG X,et al. Development of micro selective laser melting:The state of the art and future perspectives[J].Engineering, 2019, 5(4): 702–720.

[47] KING W E, BARTH H D,CASTILLO V M, et al. Observation of keyholemode laser melting in laser powder-bed fusion additive manufacturing[J]. Journal of Materials Processing Technology, 2014, 214(12): 2915–2925.

[48] KATAYAMA S. Handbook of laser welding technologies[M]. Cambridge:Woodhead Publishing Limited, 2013.

[49] TAHERI ANDANI M, DEHGHANI R, KARAMOOZ-RAVARI M R, et al. Spatter formation in selective laser melting process using multi-laser technology[J]. Materials & Design,2017, 131: 460–469.

[50] LI S H, YANG J J, WANG Z M.Multi-laser powder bed fusion of Ti–6.5Al–2Zr–Mo–V alloy powder: Defect formation mechanism and microstructural evolution[J]. Powder Technology, 2021, 384: 100–111.

[51] LASKIN A, LASKIN V. Applying of refractive spatial beam shapers with scanning optics[C]//International Congress on Applications of Lasers & Electro-Optics. Orlando, 2011.

[52] ZHANG D Y, ZHANG P D, LIU Z,et al. Thermofluid field of molten pool and its effects during selective laser melting (SLM) of Inconel 718 alloy[J]. Additive Manufacturing,2018, 21: 567–578.

[53] YADROITSEV I, BERTRAND P, ANTONENKOVA G, et al. Use of track/layer morphology to develop functional parts by selective laser melting[J]. Journal of Laser Applications, 2013, 25(5): 052003.