Ti–6Al–4V钛合金作为一种α+β型双相钛合金,具有比强度高、耐腐蚀性和生物相容性优异等特点,因此在航空航天、汽车制造及生物医疗等领域中应用广泛[1–2]。传统的挤压、锻造和铸造等工艺制造Ti–6Al–4V钛合金构件仍存在复杂构件加工难度大且成本高、力学性能低等诸多问题。增材制造(AM) 技术是基于离散–堆积原理,直接将数字化数学模型制造为实体构件的一项快速制造技术,具有可以成形复杂零件、成形周期短和材料利用率高等优点[3–4]。与传统制造方式相比,AM成形Ti–6Al–4V钛合金构件更加高效便利,有望实现大规模的应用[5–7]。

以激光为热源的选区激光熔化(SLM)增材制造技术成形过程中会受到氧、氮等杂质的影响,极大限制了对这类气体具有高亲和力的钛、铝合金的制造。1995年美国麻省理工学院Dave等提出利用电子束作为能量源将金属熔化的方法,随后Arcam公司于2001年申请了电子束粉末床增材制造技术的专利,从此电子束熔化成形技术(EBM)得到飞速发展[8]。EBM成形过程在高真空中(10–2~10–3Pa)进行,这为成形Ti–6Al–4V钛合金构件提供了理想的无污染环境[9]。由于真空环境可以防止氮化物和氧化物的形成,因此EBM成形Ti–6Al–4V钛合金构件具有显著优势。与其他AM工艺相比,EBM成形构件的力学性能具有明显的差异[10–11],由于EBM成形Ti–6Al–4V钛合金构件受高预热温度影响,具有特殊的热历史(预热温度、循环加热–冷却),最终的α+β双相组织和较小的残余应力使制备态零件具备优异的静态力学性能。此外,Ti–6Al–4V钛合金构件在服役过程中经常受到循环载荷的作用,从而发生疲劳失效,因此,EBM成形Ti–6Al–4V钛合金构件的疲劳性能是决定其能否实现大规模应用的关键因素[12–13]。众多学者已经研究了EBM成形Ti–6Al–4V钛合金构件的疲劳性能[14–17],结果表明,制备态的样品的疲劳性能与锻件还有较大差距,影响疲劳失效的主要因素归结于粗糙表面、内部缺陷、打印方向、微观组织和残余应力等。

本文总结了EBM成形Ti–6Al–4V钛合金构件的国内外研究现状,涉及成形工艺、微观组织、静态力学性能、疲劳性能方面;阐述了常见的后处理手段提高疲劳性能的机理,概述了典型的EBM成形Ti–6Al–4V钛合金构件的工程应用,最后提出了对EBM增材制造技术未来发展方向的展望。

1 电子束熔化成形Ti–6Al–4V钛合金构件的工艺原理与特点

1.1 EBM成形工艺原理

图1[18–22]是EBM成形Ti–6Al–4V钛合金构件的工艺流程。电子束柱头部的灯丝产生电子,电子束穿过像散线圈、聚焦线圈和偏转线圈时加速,聚焦在粉末床上,在计算机辅助系统控制下选择性地扫描和熔化零件区域内的粉末,如图1(a)[18] 和(c)[19]所示[5]。扫描熔化的过程是个复杂的物理现象,包括粉末材料的烧结、熔化甚至汽化蒸发,热传导、热辐射及热对流和相变等,它们的共同作用最终影响材料的沉积过程以及缺陷的形成[21]。电子束扫描完成后,打印平台下降一层预设的粉末层厚的高度,粉末料斗中输送出额外的粉末并由刮板平铺在上一层上,接着预热、扫描,一直持续到零件打印完成,如图1(b)[20]所示。图1(d)为EBM成形Ti–6Al–4V钛合金构件的瞬态热模拟图,熔池(红色)已经向内部渗透,热影响区域(橙色)已经超过了β相转变温度(1000℃)[21]。EBM成形Ti–6Al–4V钛合金构件的三维立体形貌如图1(b)所示[21],打印过程中的气孔和未熔融颗粒缺陷在图中也可以观察到[22]。

图1 EBM成形Ti–6Al–4V钛合金构件的工艺流程

Fig.1 Process of EBM Ti–6Al–4V titanium alloy component

1.2 成形零件及工艺特点

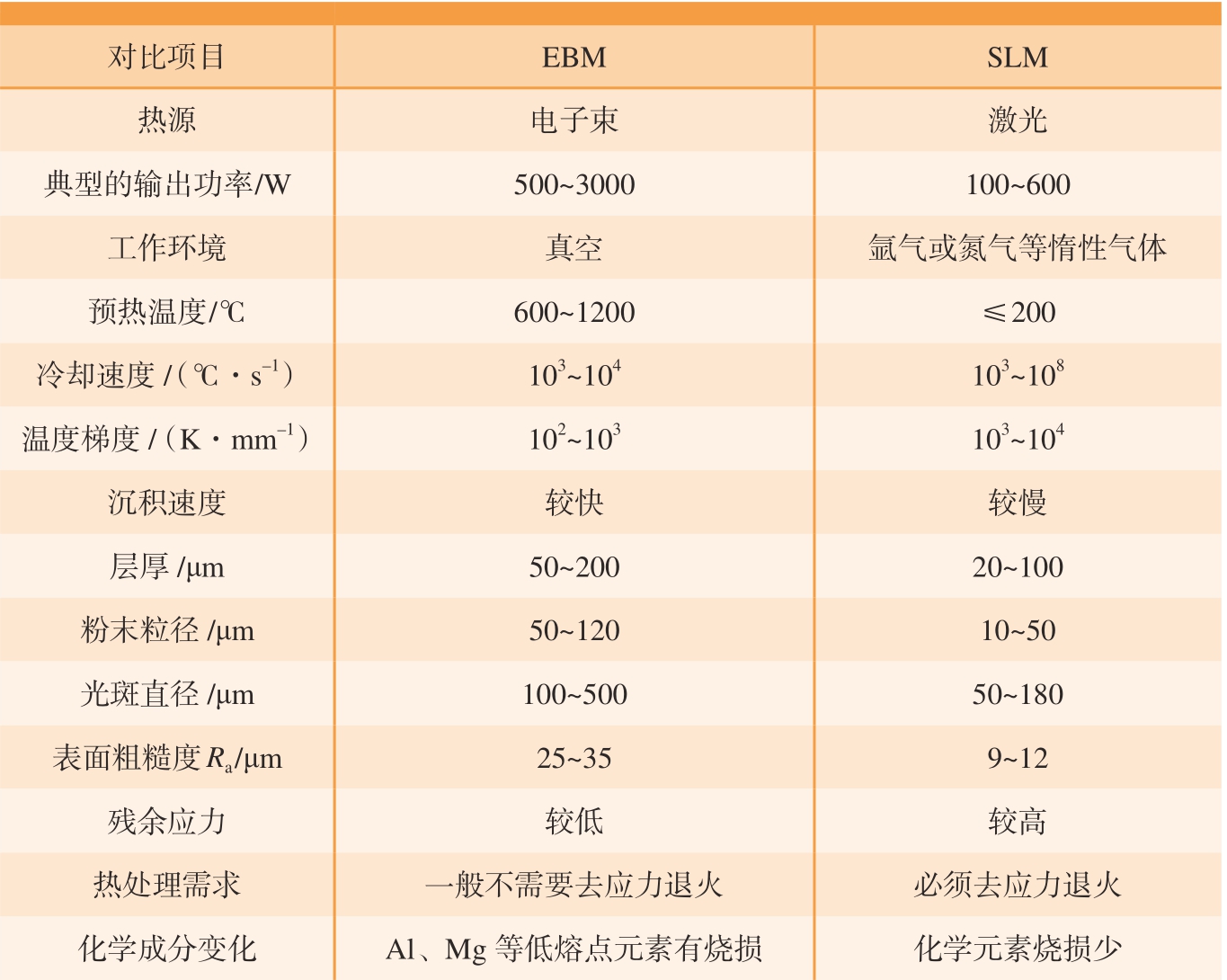

表1[19,23]对比了SLM和EBM这两种基于粉末床的增材制造工艺特点。SLM在惰性气体条件下熔化成形,而EBM通常在真空中进行。EBM的显著优势是高预热温度(>1000℃)可大幅减小零件的残余应力[24]。与激光束相比,高能电子束可提高效率并降低功耗,也更有利于制造高熔点金属、高导热金属和高温合金构件,如紫铜、镍合金和钼合金构件等。优越的能量输入和快速的扫描速度让EBM有更高的加工效率和能量利用率,但其表面质量较差。EBM工艺的高扫描速度是由于电子束流通道中的磁偏转线圈产生高频变换的磁场驱使电子束快速移动,而SLM的束斑相对于EBM更小一些,更有利于成形精细的零件特征和复杂的零件形状。

表1 EBM和SLM增材制造工艺对比

Table 1 Comparison of additive manufacturing process between EBM and SLM

?

2 电子束熔化成形Ti–6Al–4V钛合金构件的微观组织和力学性能

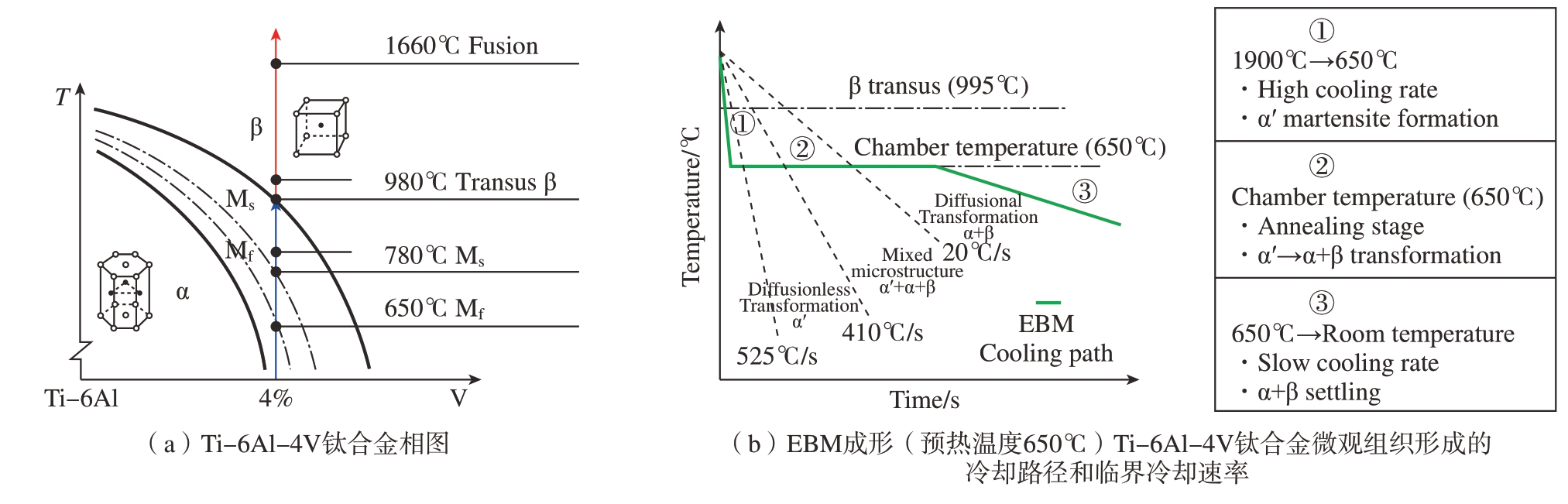

图2(a)[10]为Ti–6Al–4V钛合金的相图。钛是一种同素异构的元素,存在两种不同的晶体结构:在β转变温度以下,α–Ti中钛原子呈密排六方,而在β转变温度以上的β–Ti中钛原子呈体心立方排列。Ti–6Al–4V合金的相变很大程度上依赖于加工过程中的温度历史和冷却速率。从β转变温度以上快速冷却时,β相会通过非平衡马氏体反应分解为α′马氏体,而EBM较高的预热温度降低了冷却速率,因此形成α+β双相组织。图2(b)[21]为EBM成形(预热温度650℃)Ti–6Al–4V钛合金微观组织形成的冷却路径和临界冷却速率。EBM工艺的热历史主要分为3个阶段:从熔融状态快速冷却到层间温度、恒温阶段直至打印完成和最后的缓慢冷却至室温。在第1阶段从熔池温度(1900~2700℃)冷却至腔室温度(650℃)的过程中,β相形成并发生相变,此阶段的冷却速率超过了马氏体转变的冷却速率,所以发生了无扩散型相变,即α′马氏体形成。第2阶段中,腔室的高温(650~750℃)和复杂的反复熔融加热使α′转变为稳定的α+β双相组织。第3阶段由腔室温度缓慢冷却至室温。

图2 EBM成形Ti–6Al–4V钛合金的组织形成过程

Fig.2 Microstructure formation process of EBM Ti–6Al–4V titanium alloy

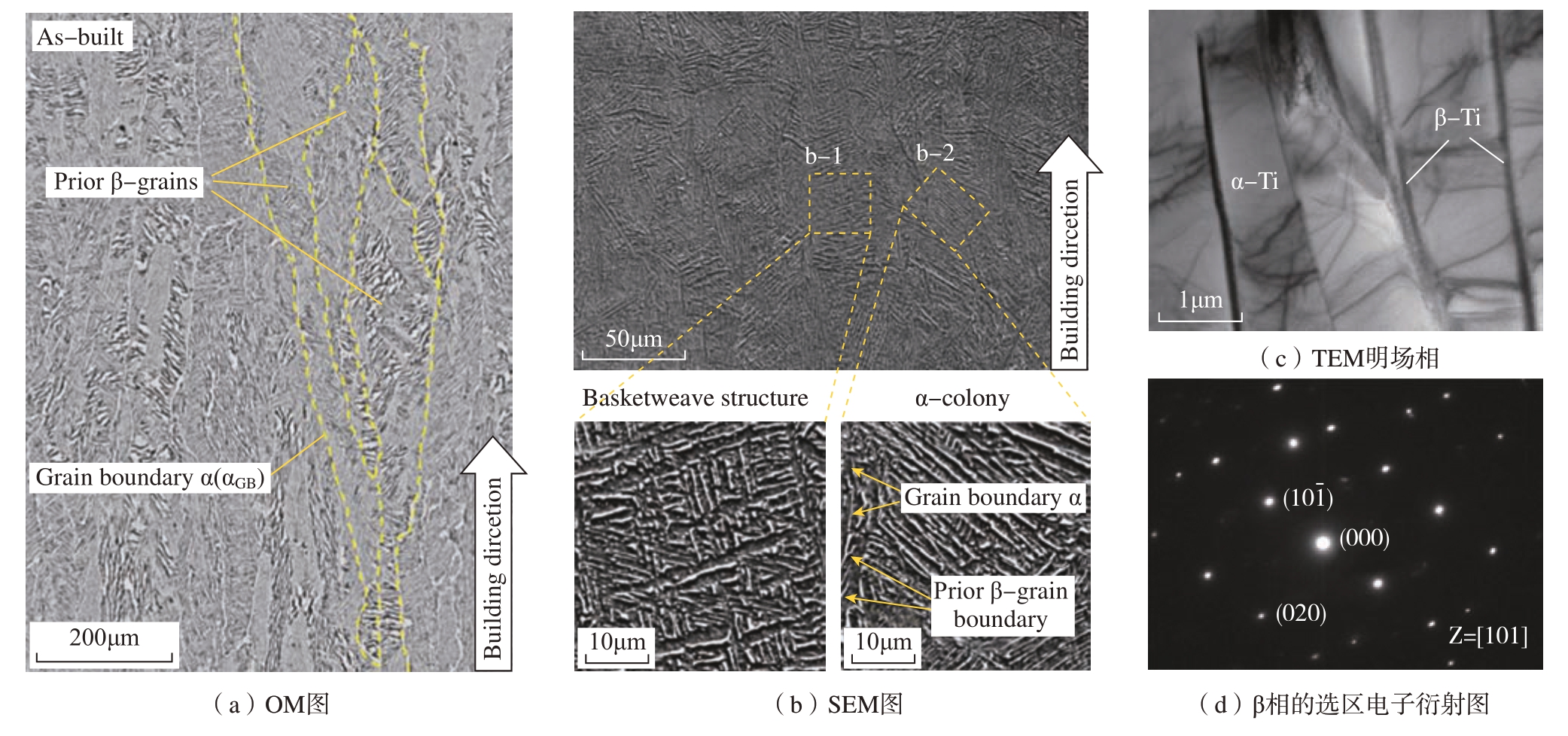

图 3是EBM成形Ti–6Al–4V钛合金的显微组织。由于电子束熔化形成的微小熔池具有单方向的传热特征,原始的柱状β晶界沿着打印方向形成,呈现出强制性凝固柱状生长的特点;同时在原始的柱状β晶界上也可以观察到α晶界(图 3(a)[18])。图 3(b)[18]为成形试样组织中两种不同形貌的SEM图,都由深色的α相和明亮的β相组成。图 3 (b–1)进一步显示了循环再加热区域内的网篮状组织,图3(b–2)显示了层片状的α集束,网篮状组织由α相在β晶粒内或晶界处同时形核而产生[25]。图3(c)通过TEM表征了EBM成形Ti–6Al–4V钛合金的α+β片层形貌;选区电子衍射图进一步证实了bcc结构β相的存在(图 3(d))[26]。

图3 EBM成形Ti–6Al–4V钛合金显微组织

Fig.3 Microstructure of EBM Ti–6Al–4V titanium alloy

与SLM技术不同,EBM的高预热温度使β相最终转变为α相而不是马氏体,因此提高了Ti–6Al–4V钛合金构件的塑性,所以它的强化机制也不再是由马氏体引起的[27–28]。决定EBM成形Ti–6Al–4V钛合金构件拉伸性能的重要微观组织因素包括α片层的宽度和α集束的尺寸,粗化的α片层和更大尺寸的α集束都会降低屈服强度[29]。Galarraga等[21]的研究也表明EBM成形件的强度很大程度上取决于α板条的厚度。随着α板条厚度的增加,EBM成形件的抗拉强度几乎保持不变,而屈服强度降低,延伸率总体上也呈下降趋势,如图4所示[21],从位错理论的角度来解释,粗晶材料中由位错堆积引起的应力集中远远大于细晶材料。更厚的α板条增加了滑移的有效长度,位错堆积的数目增加,应力集中变大,滑移从先塑性变形的晶粒更易转移到相邻晶粒,所以屈服强度降低。在α+β层片状组织的EBM成形Ti–6Al–4V钛合金构件中,α板条的细化增加了延伸率,直到达到最大值后降低,因为断裂模式由穿晶断裂转变为沿晶断裂。值得注意的是,通过调整预热温度可以显著改变α板条的厚度,随着预热温度的提高,α板条的厚度明显增加[29]。

图4 不同微观组织的EBM成形Ti–6Al–4V钛合金构件的极限抗拉强度(UTS)、屈服强度(YS)和延伸率(EL)

Fig.4 UTS, YS and EL of EBM Ti–6Al–4V titanium alloy component for different microstructures

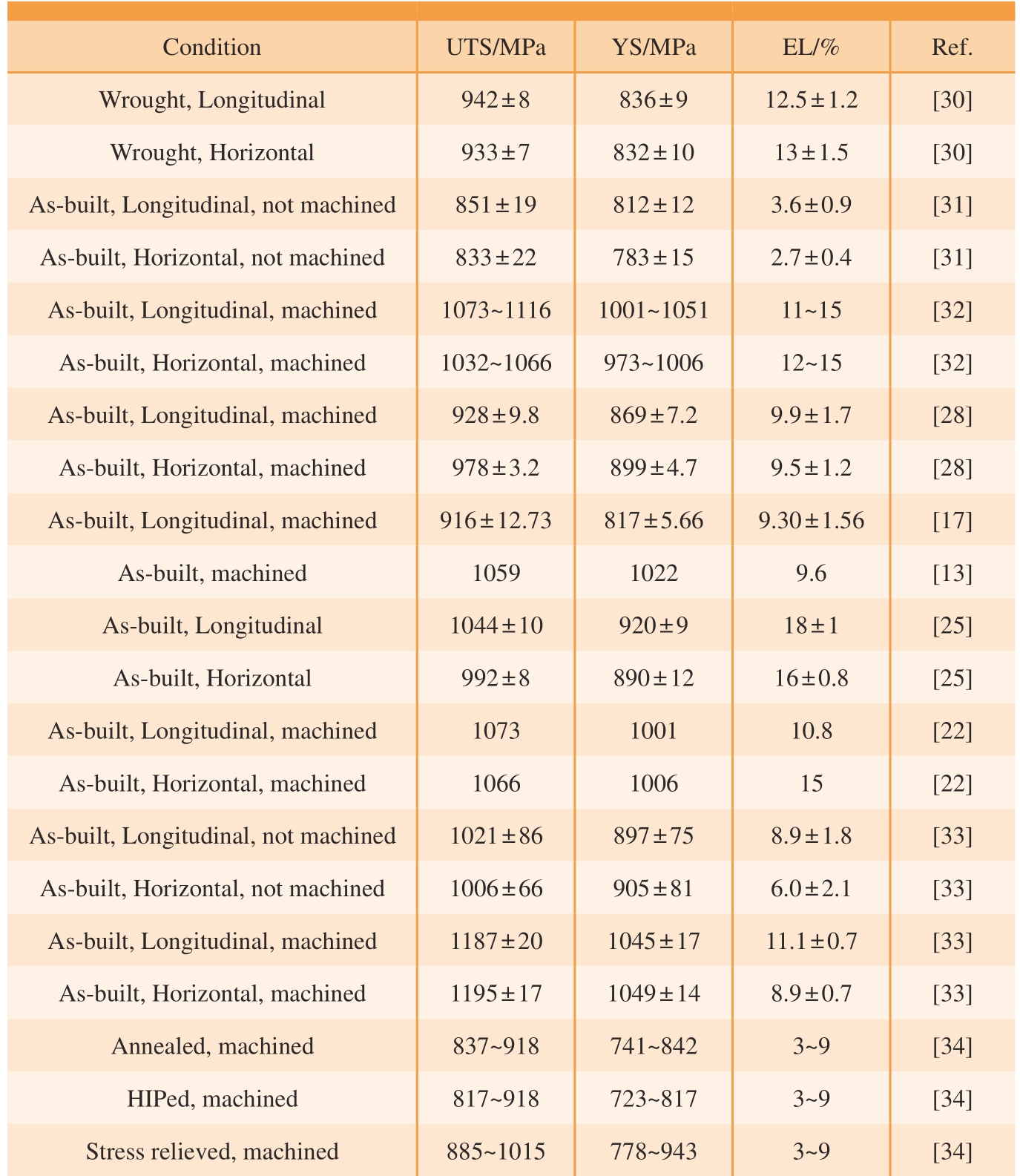

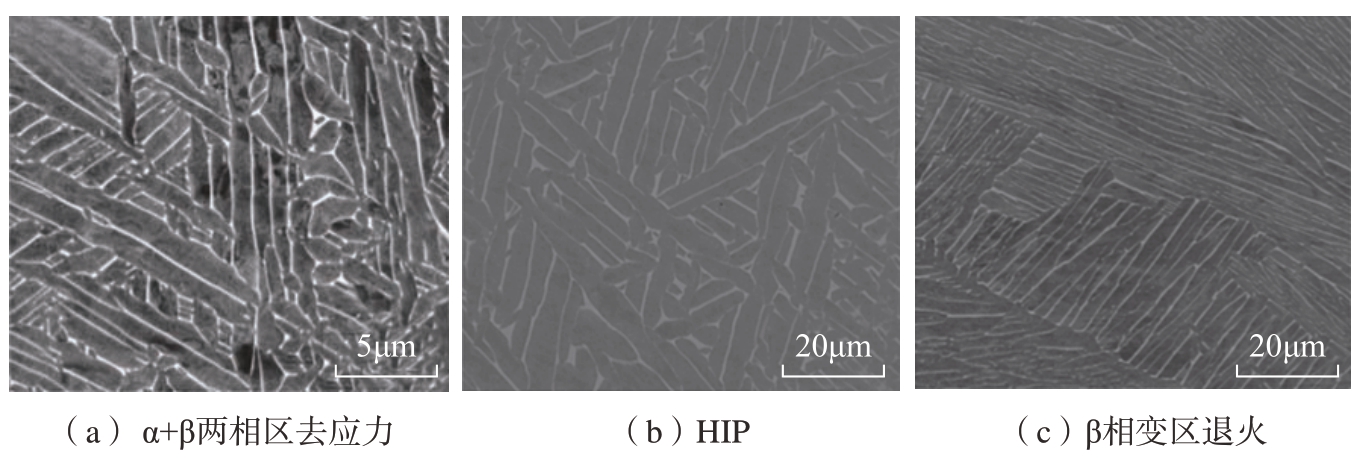

表2总结了EBM成形Ti–6Al–4V钛合金构件的室温力学性能,并将锻造、制备态和后处理后的状态进行对比,其中,纵向和水平表示样品分别取自平行和垂直于打印方向。制备态样品经过机加工后的拉伸性能明显高于处理前的样品,因为机加工消除了样品表面的应力集中、裂纹萌生和近表面的孔隙。大部分表面未经处理的制备态样品的拉伸性能均低于锻件,但随着设备和工艺的优化升级,已有未经机加工的制备态样品的强度超过锻件,但延伸率仍未能比得上锻件[33]。除了表面缺陷外,内部缺陷也对拉伸性能的影响很大。未熔融缺陷对纵向样品拉伸性能的影响更为有害,而对于水平样品几乎不受影响[33]。此外,孔隙率的降低会使样品具有更好的拉伸性能。当EBM成 形Ti–6Al–4V钛 合金样品的平均孔隙率为0.15%时,样品不同位置的机械性能差异主要与孔隙率有关,组织的影响变成了次要因素[22]。不同的热处理方式在不同程度上改变了制备态样品的拉伸性能。如图5[34](a)和(b)所示,去应力和热等静压(HIP)处理后的组织为网篮组织,这是由沉积过程中极高的冷却速率形成的,并在热处理后保持不变。此时去应力热处理温度仍在α+β双相区中,很难使组织粗化,因此只是轻微提高了塑性。高温退火 (图5 (c))超过了β转变温度,组织含有平行且粗化的α板条,显著提高了延展性而降低了强度。值得注意的是,与去应力状态相比,HIP和高温退火都粗化了组织;在较高温度(700~900℃)下退火时,α板条的厚度随着保温时间的增加而显著增加[21];HIP可以闭合孔隙,使组织致密化,因此有利于提高塑性。

表2 EBM成形Ti–6Al–4V钛合金构件的室温力学性能

Table 2 Room temperature mechanical properties of EBM Ti–6Al–4V titanium alloy

?

图5 不同热处理工艺下EBM成形Ti–6Al–4V钛合金显微组织

Fig.5 Microstructures of EBM Ti–6Al–4V titanium alloy subjected to different heat-treatments

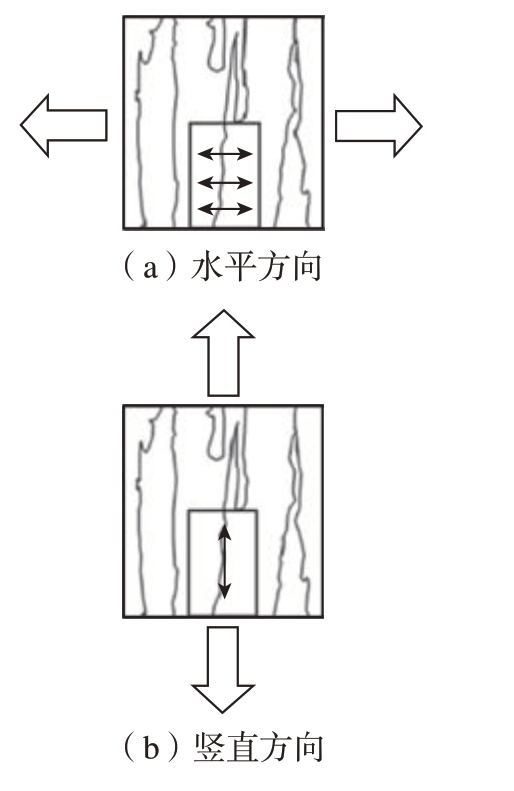

EBM成 形Ti–6Al–4V钛 合 金构件的拉伸性能在不同的方向上具有各向异性。受到水平和竖直方向加载表现出不同的宏观力学性能与微观组织(细长的柱状β晶和α晶界)有关。图6表明了AM成形Ti–6Al–4V钛合金构件受到沿水平和竖直方向载荷时的各向异性[35],其中轮廓线为初生β晶界。由表2可知,对于不同方向的样品,强度的差异小于5%,而塑性的差异可达到近25%。延伸率的差异明显是因为当受到水平拉应力时,拉伸载荷施加在β晶粒和α晶界的短轴上,使相邻的β晶粒分离;当受到竖直拉力时,拉伸载荷施加在β晶粒的长轴和整个α晶界上。所以,样品组织的各向异性使得纵向样品具有更大的延伸率。从现有的数据可知,打印方向对于EBM成形Ti–6Al–4V钛合金构件性能的影响不是十分显著,仍然需要测试更多的样品来获得统计学意义上的对比。

图6 AM成形Ti–6Al–4V钛合金构件受到不同方向拉伸载荷的各向异性行为示意图

Fig.6 Schematic plot illustrates the anisotropy behavior of AM produced Ti–6Al–4V components subjected to tension loads applied along different directions

3 电子束熔化成形Ti–6Al–4V钛合金构件的疲劳性能和失效机制

3.1 缺陷和打印方向对疲劳性能的影响

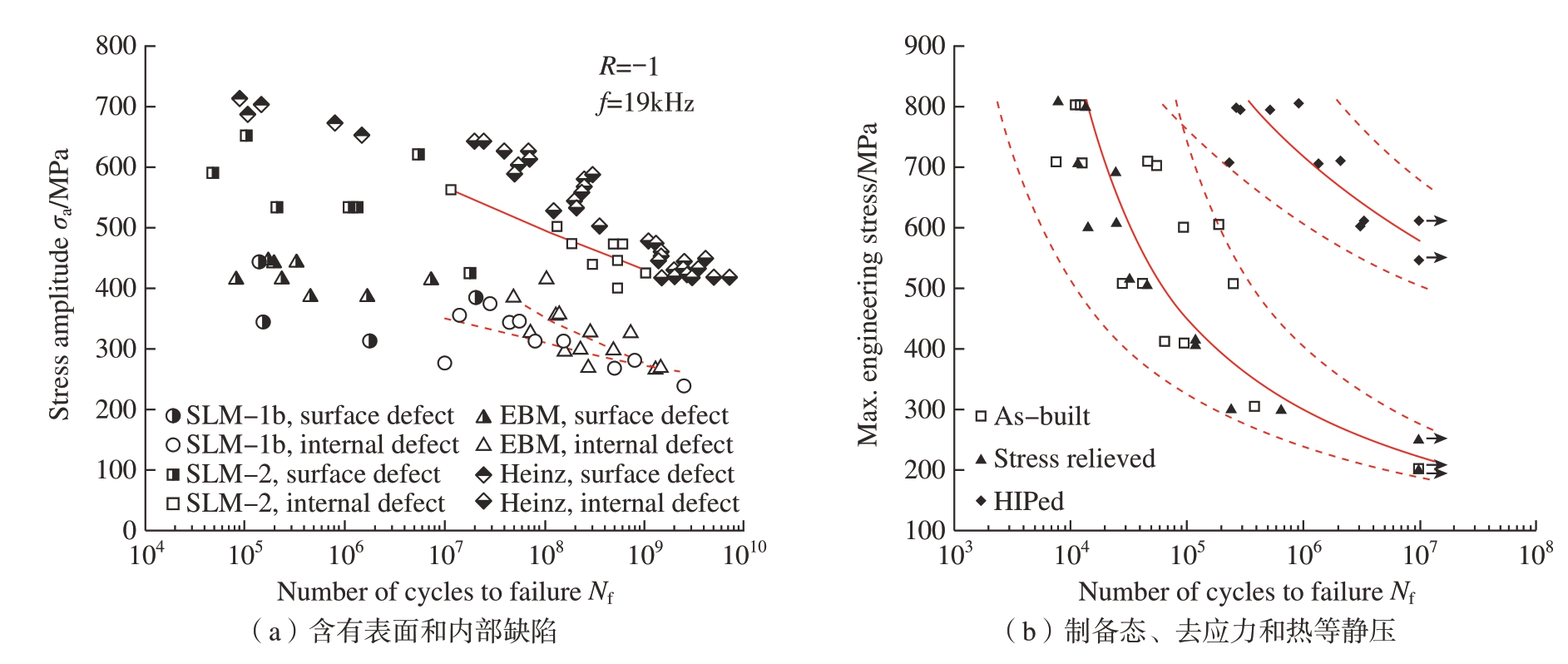

EBM成形Ti–6Al–4V钛合金构件的疲劳性能受到表面粗糙度、孔隙率和打印方向等因素的影响。表面和内部缺陷会成为裂纹优先萌生的位置,因此对疲劳寿命有很大的影响。EBM成形Ti–6Al–4V钛合金构件的疲劳寿命与表面缺陷密切相关,而内部缺陷需要更多的循环才能失效,这与其他方式制备的Ti–6Al–4V钛合金构件疲劳寿命的结果保持一致。如图7(a)所示[36],不同方式制备样品的表面疲劳裂纹萌生都在105~107循环的区域内出现,而内部裂纹萌生在107循环后才出现。所以,表面缺陷是构件疲劳寿命较短的主要原因,它引起了应力集中,有助于裂纹萌生和早期的裂纹扩展,显著降低了构件的疲劳寿命[36]。与SLM成形Ti–6Al–4V钛合金构件相比,EBM成形件具有更大的表面粗糙度,提高后者的表面质量就显得更加重要,而化学抛光和研磨抛光的结合或许能够成为一种有效提高表面质量的方法[37–38]。

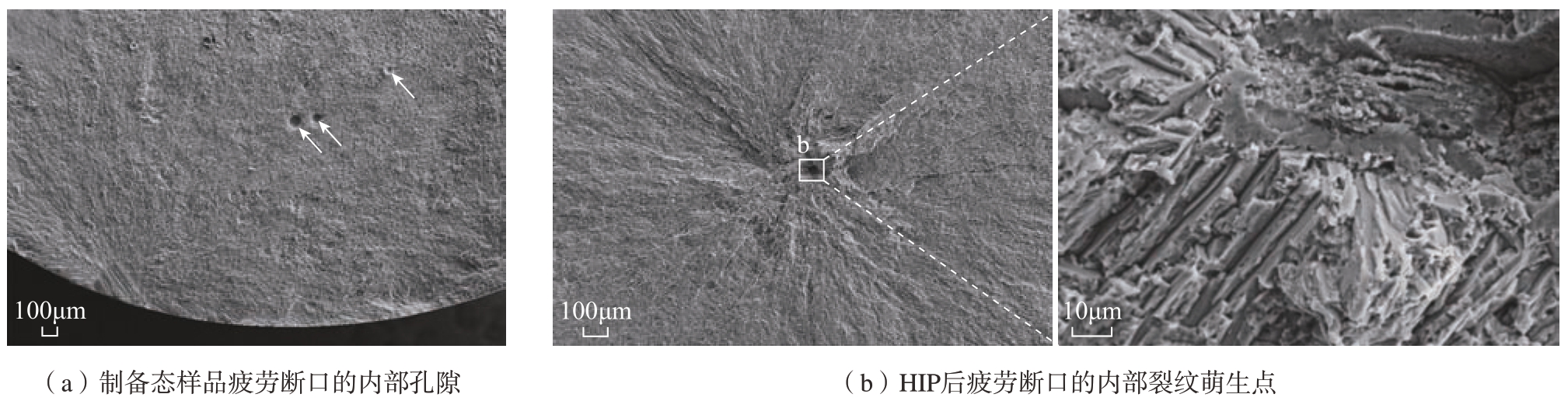

由于气孔和未熔合等缺陷与束流能量输入密切相关,因此,通过优化工艺参数可以减少EBM成形Ti–6Al–4V钛合金构件的缺陷数量,从而提高疲劳性能[16]。当然,也可以通过一些后处理手段来减少内部缺陷。虽然HIP粗化了组织,降低了强度,但采用HIP可以显著提高表面加工后的EBM成形Ti–6Al–4V钛合金构件的疲劳寿命,如图7(b)所示[14]。因为HIP闭合了孔隙和内部气孔,显著降低了孔隙率,减小了裂纹萌生点的数量。如图8所示,HIP后EBM成形Ti–6Al–4V钛合金构件的裂纹萌生处没有孔隙或内部孔[14]。如果EBM成形Ti–6Al–4V钛合金构件HIP处理后α板条的宽度与传统锻造的相近,那么它的性能将与锻造件相当[15]。Günther等[36]的研究结果也表明HIP消除了由内部缺陷引起的疲劳失效,制备态的AM成形Ti–6Al–4V钛合金构件的裂纹从“气孔”和“未熔合”这类缺陷处萌生,而HIP后样品的疲劳裂纹萌生在α相和小平面处。

图7 EBM成形Ti–6Al–4V钛合金构件不同状态下的S–N曲线

Fig.7 S–N curve fatigue results for different conditions of EBM Ti–6Al–4V titanium alloy component

图8 EBM成形Ti–6Al–4V钛合金样品疲劳断口形貌

Fig.8 Fatigue fracture of EBM Ti–6Al–4V titanium alloy sample

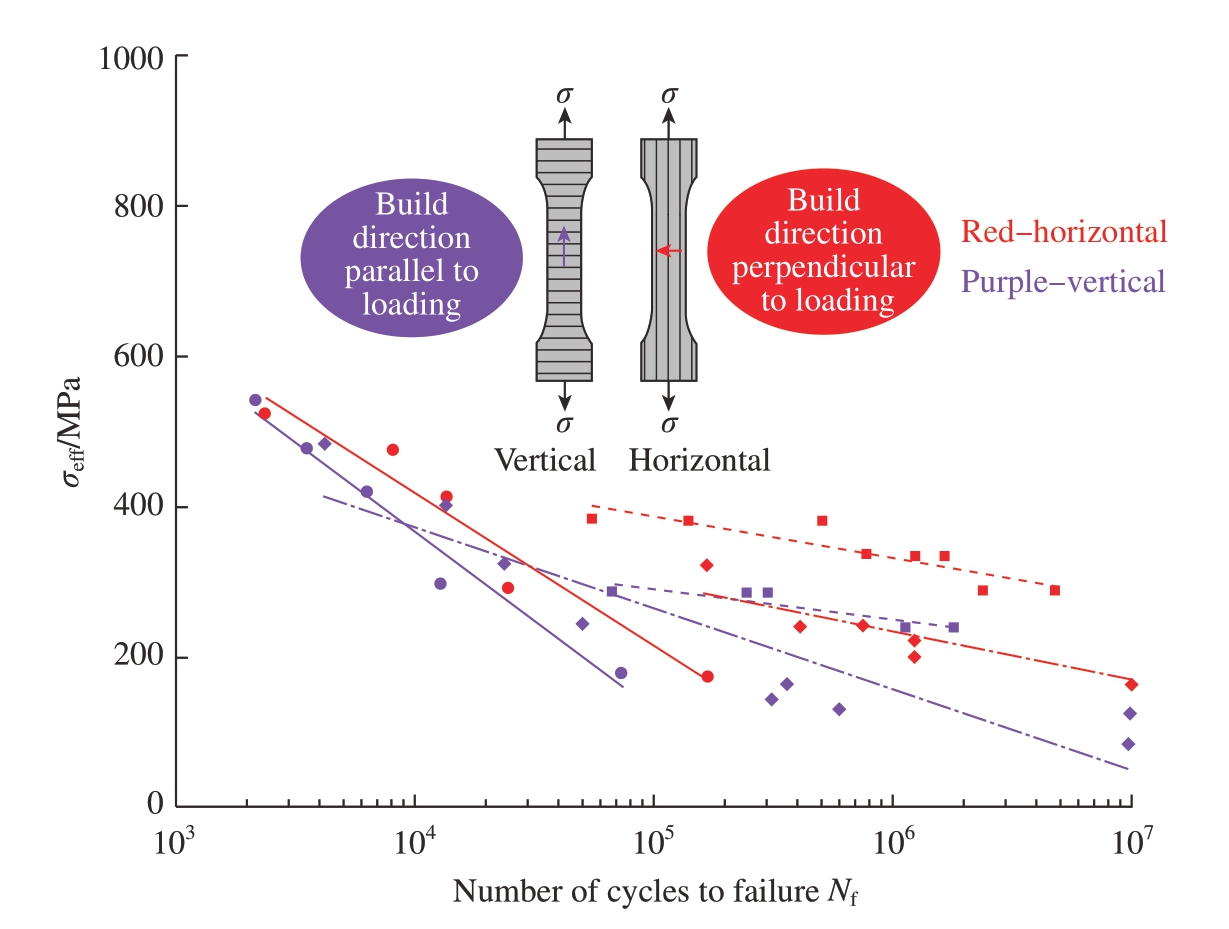

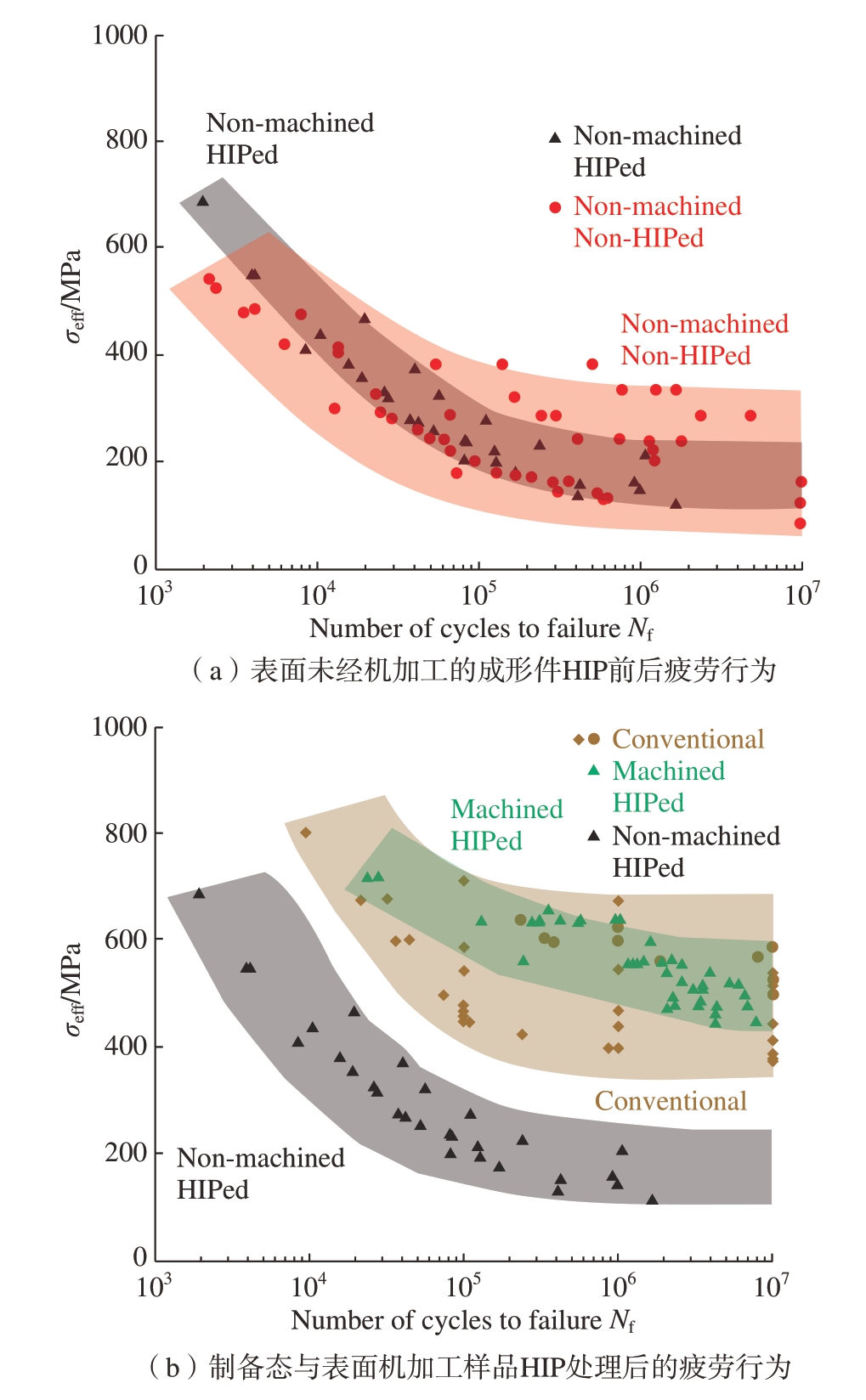

不同打印方向的构件的疲劳性能具有各向异性,具体表现为加载方向垂直于打印方向的样品具有更优异的疲劳性能,如图 9所示[15],其中附图为轴向疲劳试验中不同构造方向的试样示意图。AM层层堆积的过程使得样品表面出现尖锐的凹槽,这些部位会产生应力集中,成为早期的裂纹萌生点。当加载方向与打印方向平行时,构件的表面粗糙度会比加载方向垂直于打印方向的高出2~3倍,因此,平行于打印方向的构件的疲劳寿命更差[15]。图10[15]为HIP前后EBM成形Ti–6Al–4V钛合金构件的疲劳行为,结果表明,表面未经机加工的制备态样品HIP后的疲劳寿命并没有得到普遍提升 (图 10(a))。可能由于HIP引起的组织粗化和EBM过程中引起的表面粗糙度抵消了HIP带来的闭合孔隙的优点,因此疲劳寿命几乎保持不变。但值得注意的是,HIP减小了疲劳数据的离散性,因为HIP闭合了孔隙,此时样品的疲劳裂纹萌生只受到表面状态的影响。表面机加工后的样品经过HIP后拥有与锻造样品一样优异的疲劳寿命(图10(b)),所以HIP和表面机加工的结合是提高EBM成 形Ti–6Al–4V钛合金构件疲劳性能的有效途径。

图9 不同打印方向的EBM成形Ti–6Al–4V钛合金构件的疲劳行为

Fig.9 Fatigue behavior of EBM Ti–6Al–4V titanium alloy component with different build orientations

图10 不同条件下EBM成形Ti–6Al–4V钛合金构件的疲劳行为

Fig.10 Fatigue behavior of EBM Ti–6Al–4V titanium alloy component under different conditions

3.2 微观组织对疲劳性能的影响

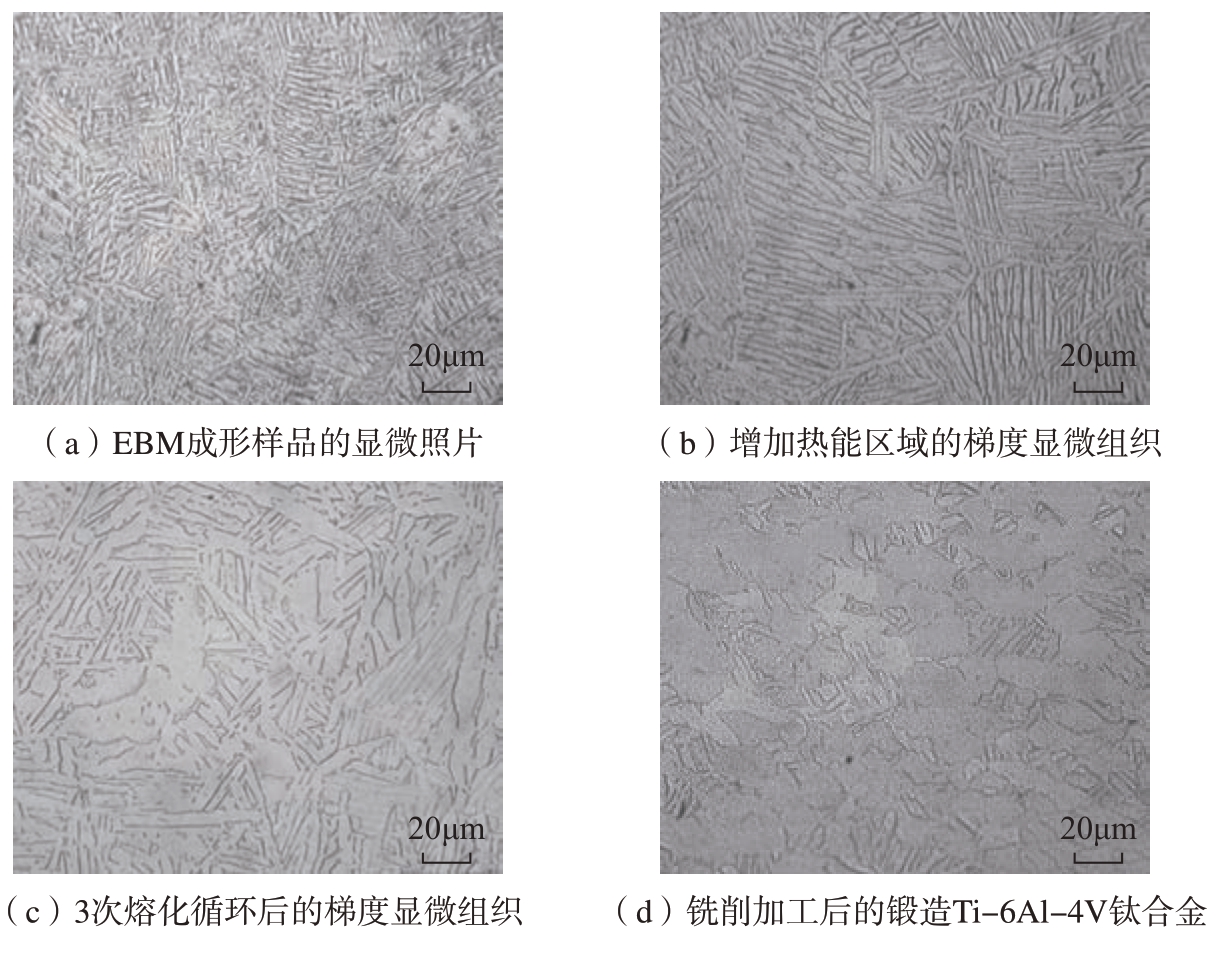

与组织对拉伸性能的影响类似,SLM成形Ti–6Al–4V钛合金的马氏体组织使它具有更为优异的疲劳性能,因为马氏体阻碍位错运动引起的强化效应使循环变形时的塑性应变较小[28]。对于组织为α+β的EBM成形Ti–6Al–4V钛合金,疲劳性能则与α相的状态密切相关。Zhai等[32]研究了EBM成形Ti–6Al–4V钛合金与组织特征相关的疲劳损伤机制,结果表明,裂纹与α相的相互作用是疲劳裂纹生长的主要机制,当裂纹尖端驱动力增加时,裂纹扩展才开始与β相作用。Niinomi等[39]也证实了通过热化学处理减小α相的尺寸,可以提高Ti–6Al–4V钛合金构件的疲劳强度。EBM成形Ti–6Al–4V钛合金构件的疲劳性能随着α板条厚度的降低而提高,可以解释为,细化了的晶界和相界增加了塑性滑移的阻力,从而增加了疲劳裂纹萌生的难度。Morton等[16]在EBM成形Ti–6Al–4V钛合金构件过程中进行多次电子束扫描,经过铣削加工后获得了与锻造样品相当的低周疲劳性能。与常规的一次扫描后得到的针状α相组织相比,经过二次和三次扫描后的梯度组织为厚的层片状α相,厚度分别提高了50%和142%,如图11所示[16]。经过多次电子束扫描和铣削加工后样品疲劳性能的提高很可能是增加的热能引起晶粒尺寸的改变和表面质量的提高这两者综合作用的结果。

图11 不同状态下EBM成形Ti–6Al–4V钛合金的显微组织

Fig.11 Microstructure of EBM Ti–6Al–4V titanium alloy under different conditions

3.3 残余应力对疲劳性能的影响

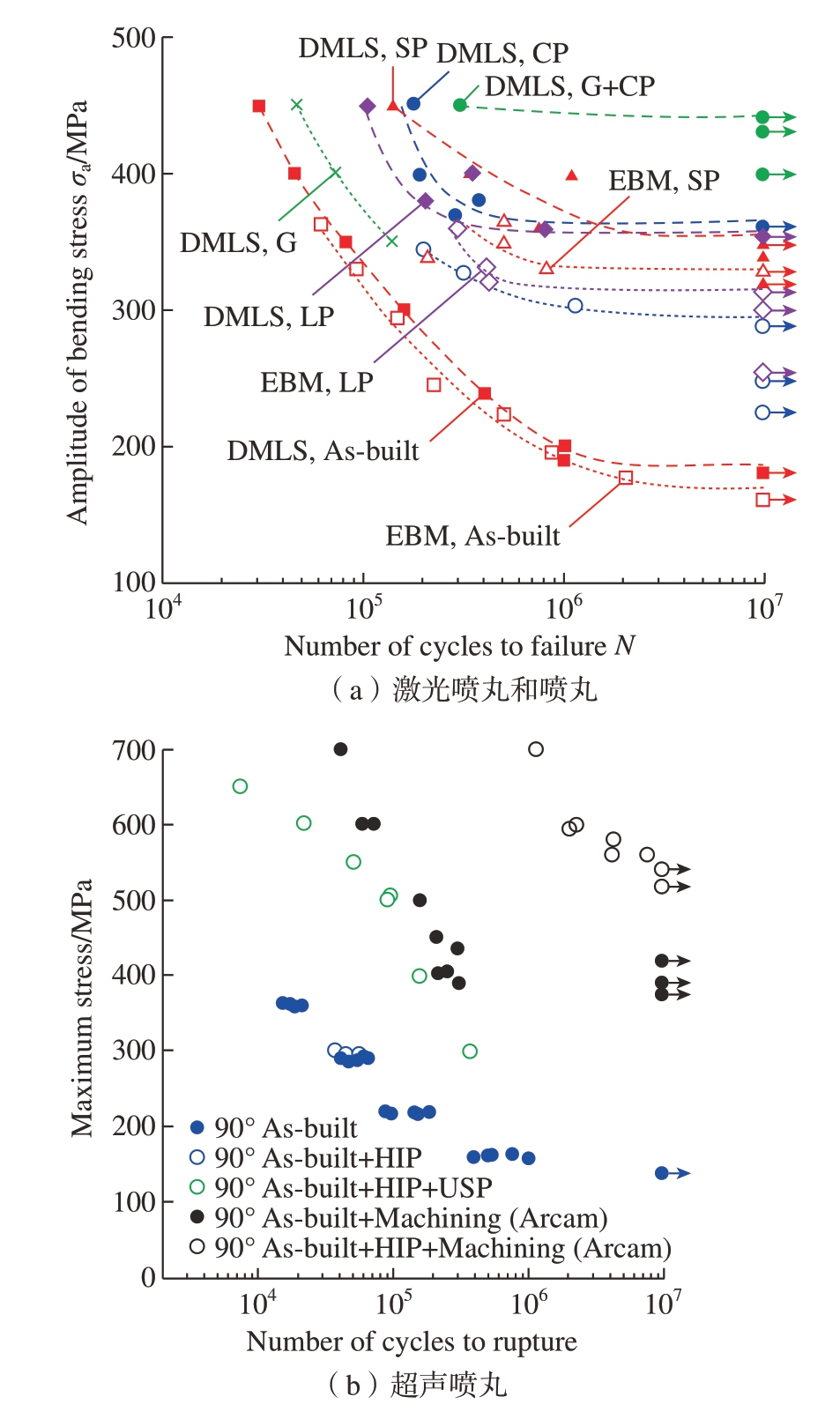

不同于其他的AM技术,EBM成形样品具有较小的残余应力。Hrabe等[14]的研究表明,去应力后的EBM成 形Ti–6Al–4V钛 合 金 构 件的疲劳强度与制备态样品相似(图 7(b))。通常残余压应力对疲劳性能有利,可以在一定程度上抑制裂纹的萌生和扩展,因此,通过后处理手段引入残余压应力可以显著提高EBM成形Ti–6Al–4V钛合金构件的疲劳性能[40]。Soyama等[41]研究了不同的喷丸方法对EBM成形Ti–6Al–4V钛合金构件疲劳性能的影响,结果表明,与制备态样品相比,激光喷丸(LP)和喷丸(SP)后样品的疲劳强度分别提高了87%和95%,如图 12(a)所示。Persenot等[42]研究了超声喷丸后EBM成形Ti–6Al–4V钛合金构件的抗疲劳性能,结果表明,表面处理后样品的抗疲劳性增加1倍(图 12(b)),这是由亚表面组织的细化,引入的残余压应力和显著的表面平滑效应引起的。

图12 经过表面处理后EBM成形Ti–6Al–4V钛合金构件疲劳性能

Fig.12 Fatigue properties of EBM Ti–6Al–4V titanium alloy component after surface treatment

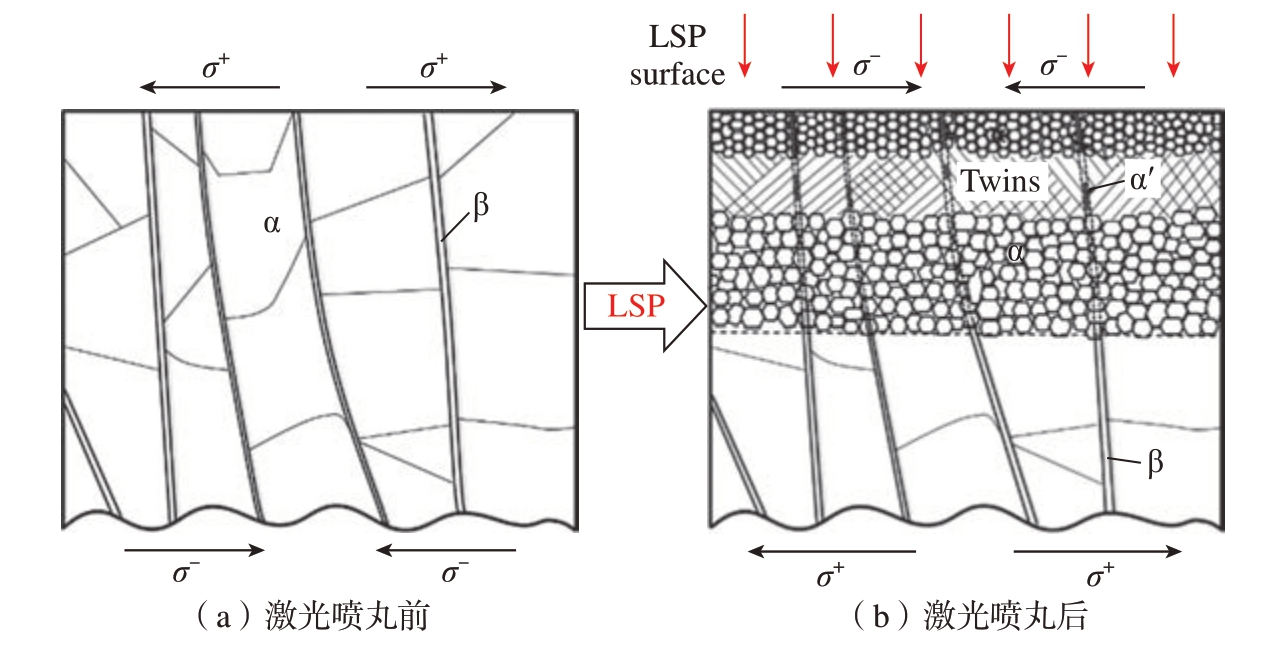

本团队[17,26]研究了激光喷丸对EBM成形Ti–6Al–4V的微观组织、应力状态和疲劳性能的影响。结果表明,EBM成形Ti–6Al–4V钛合金样品由α – Ti(约1μm) + β – Ti(约0.1 μm)片层组织构成,经过激光喷丸处理后细化为α相纳米晶、形变孪晶以及亚微米晶构成的梯度细晶结构,如图13所示[17];激光喷丸处理后试样的应力状态发生改变,表层产生最大残余压应力达到380MPa,影响层深度达到450μm;激光喷丸后EBM成形样品疲劳强度提高了17%,归结为激光喷丸后产生的残余压应力和α相晶粒细化的共同作用减小了现有裂纹的尺寸,抑制了裂纹萌生。

图13 EBM试样微观组织演化示意图

Fig.13 Schematic of microstructural evolution of EBM sample

4 电子束熔化成形Ti–6Al–4V钛合金构件的应用

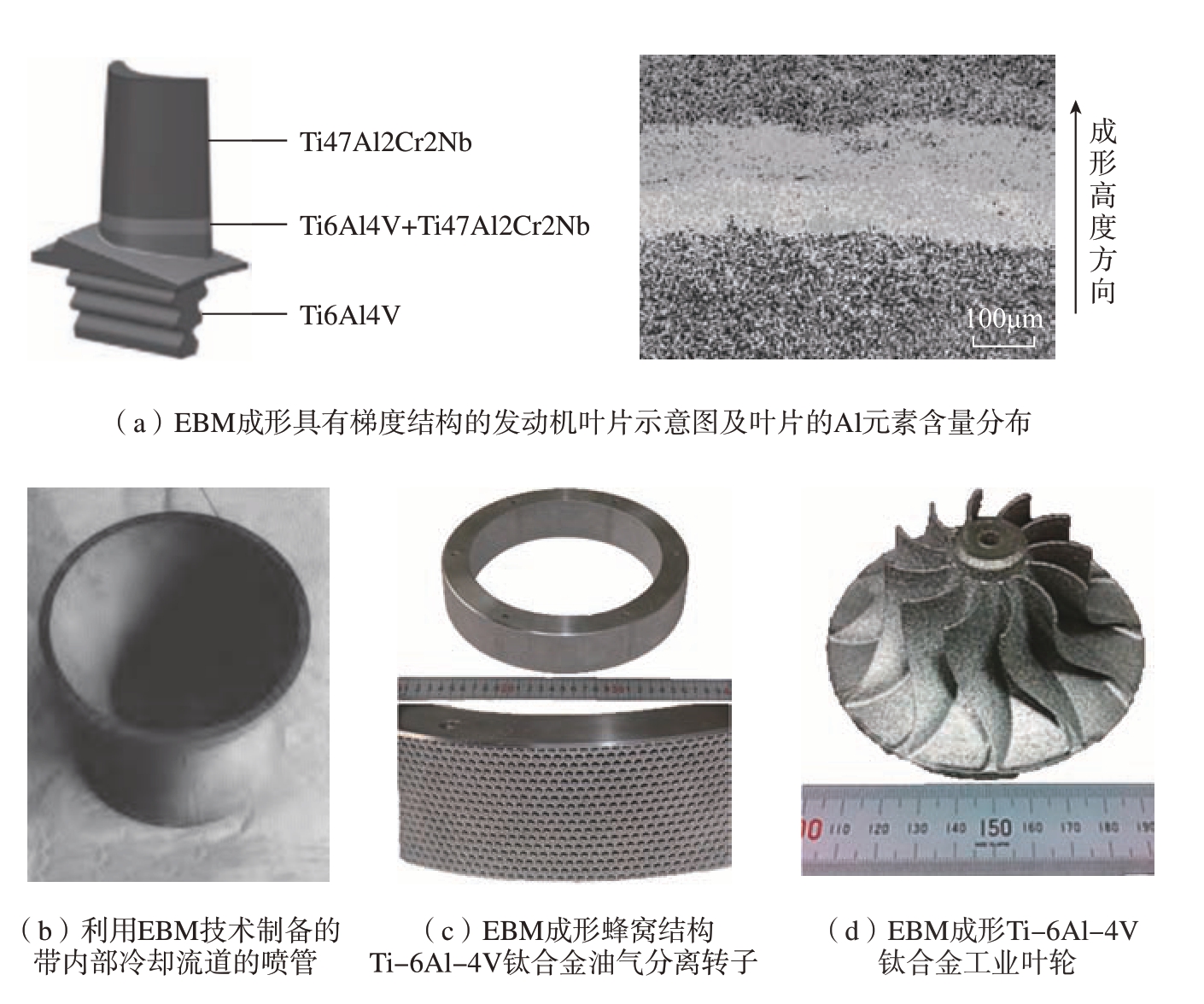

在航空航天领域,EBM成形Ti–6Al–4V钛合金构件取得了广泛的应用。郭超等[43]利用双金属EBM系统实现了Ti–6Al–4V钛合金和钛铝基合金Ti–47Al–2Cr–2Nb梯度材料的制备,该复合材料的过渡区域致密且无裂纹,而且材料成分沿着成形高度方向实现逐层过渡(图 14 (a))。图 14 (b)为采用EBM技术制备传统制造方法无法加工的航天发动机主动冷却喷管,因为它不仅为曲面结构,而且管壁的周围均匀分布着70个直径为1mm的贯通小孔[8]。Tang等[44]利用EBM技术制造了用于航空发动机润滑系统的Ti–6Al–4V钛合金蜂窝结构油气分离转子,如图 14(c)所示,该蜂窝状结构具有高的压缩强度,油气分离效率高达99.8%,这为航空发动机润滑系统提供了一个更有前景的油气分离解决方案。Kok等[45]成功制造出了底座直径100mm、高度43mm的工业叶轮,如图 14(d)所示,该复杂件具有不同厚度的特征,这进一步表现了EBM成形复杂精密Ti–6Al–4V钛合金构件的优势。

图14 EBM成形Ti–6Al–4V钛合金构件在航空航天领域的应用

Fig.14 Application of EBM Ti-6Al-4V titanium alloy component in aerospace field

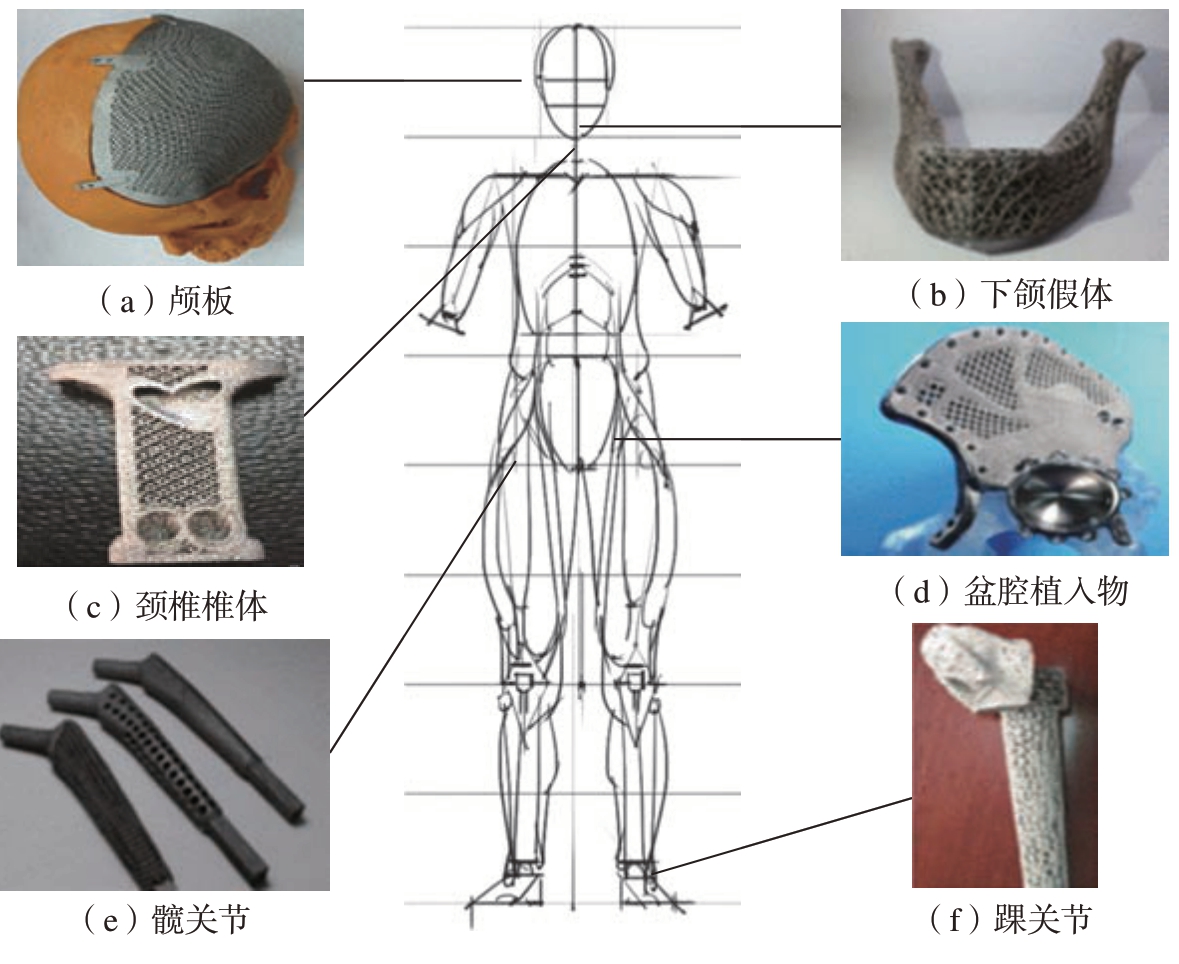

Ti–6Al–4V钛合金具有良好的生物相容性、硬度、塑性和良好的耐腐蚀性和耐磨性,广泛应用于生物医学植入物中[46–47]。但是,目前大多数金属植入物的弹性模量远远高于要替换的骨头,采用传统方式加工很难解决这个问题。AM的晶格结构降低了固体材料的弹性模量和强度,同时为骨黏附提供了一个更合适的表面结构(通过促进骨组织向开放的晶格结构中生长)[48]。AM可以制造出符合患者需求的低成本晶格结构,而EBM工艺的真空无污染的环境十分适合于钛等活性金属构件的制造,为Ti–6Al–4V钛合金构件在人体植入物方面的应用提供了显著优势[49–50]。图15显示了EBM成形Ti–6Al–4V钛合金构件在生物医学植入物上的一些应用,例如颅板、下颌假体、颈椎椎体、盆腔植入物、髋关节、踝关节[47]。

图15 EBM成形Ti–6Al–4V钛合金植入物

Fig.15 Ti–6Al–4V titanium alloy implants obtained via EBM

5 结论

相比于传统制造工艺,EBM成形钛合金构件具有显著优势,已经在生物医疗、航空航天等领域得到广泛应用,但许多问题还有待探究。

在材料方面,推进钛合金与其他材料结合的复合材料以及梯度材料的制备,实现结构、功能一体化新型高性能材料的应用;运用先进的表征手段,如原位观察等进一步揭示缺陷形成机理、材料组织对性能的影响、构件失效的机理以及通过后处理方法提高构件性能的机理。在工艺方面,进一步探究扫描策略、工艺参数以及后处理方式对EBM成形钛合金构件可靠性的影响,并通过后处理手段降低实验数据的离散性,使机械性能的预测更加可靠;多种后处理手段的结合也是提高EBM成形钛合金构件机械性能的方式,例如HIP和表面机加工的结合是提高EBM成形钛合金构件疲劳性能和降低离散性的有效途径;EBM成形钛合金构件存在表面粗糙度高或需要后加工以符合需求等问题,可以考虑增减材复合的加工工艺,如与电子束或飞秒激光结合以提高构件的性能。在产业化方面,实现EBM工艺成形缺陷的在线检测与反馈控制,进一步研究缺陷消除的方法和实现闭环控制;推动EBM设备向智能化、自动化发展,进一步提高生产效率和成形件的质量,大幅降低生产成本。

对于在航空航天领域的应用,制造出高复杂度、高精度和大尺寸构件面临着巨大的挑战,需要进一步研发能够打印大尺寸构件设备的能力,解决生产大尺寸构件中产生的新的科学和技术问题。系统研究极端服役环境下EBM成形钛合金构件的疲劳性能,揭示其失效机制;进一步探索提升疲劳性能的方法,以使EBM成形钛合金构件满足实际应用需求。此外,目前的评价体系还停留在适用于传统制造材料的性能测试,适用于EBM成形钛合金构件性能评价体系还有待加速制定,以推进增材制造技术在航空航天领域的广泛应用。对于在生物医学领域的应用,个性化、低成本的EBM成形钛合金构件有待进一步研究,还需要提升EBM成形Ti–6Al–4V晶格的塑性和开发梯度组织的晶格以满足植入物的性能需求。此外,适用于EBM成形钛合金的晶格表面后处理方法还需要探究以提高植入物的生物相容性和使用寿命。

[1] MURR L E, QUINONES S A,GAYTAN S M, et al. Microstructure and mechanical behavior of Ti–6Al–4V produced by rapid-layer manufacturing, for biomedical applications[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2009, 2(1):20–32.

[2] SINGH P, PUNGOTRA H, KALSI N S. On the characteristics of titanium alloys for the aircraft applications[J]. Materials Today:Proceedings, 2017, 4(8): 8971–8982.

[3] FRAZIER W E. Metal additive manufacturing: A review[J]. Journal of Materials Engineering and Performance, 2014, 23(6):1917–1928.

[4] HERZOG D, SEYDA V, WYCISK E,et al. Additive manufacturing of metals[J]. Acta Materialia, 2016, 117: 371–392.

[5] UHLMANN E, KERSTING R,KLEIN T B, et al. Additive manufacturing of titanium alloy for aircraft components[J].Procedia CIRP, 2015, 35: 55–60.

[6] HUANG R Z, RIDDLE M,GRAZIANO D, et al. Energy and emissions saving potential of additive manufacturing: The case of lightweight aircraft components[J]. Journal of Cleaner Production, 2016, 135: 1559–1570.

[7] NOURI A, ROHANI SHIRVAN A,LI Y C, et al. Additive manufacturing of metallic and polymeric load-bearing biomaterials using laser powder bed fusion: A review[J]. Journal of Materials Science & Technology, 2021, 94: 196–215.

[8] 汤慧萍, 王建, 逯圣路, 等. 电子束选区熔化成形技术研究进展[J]. 中国材料进展, 2015, 34(3): 225–235.

TANG Huiping, WANG Jian, LU Shenglu,et al. Research progress in selective electron beam melting[J]. Materials China, 2015, 34(3):225–235.

[9] ZHANG L C, LIU Y J, LI S J, et al.Additive manufacturing of titanium alloys by electron beam melting: A review[J]. Advanced Engineering Materials, 2018, 20(5): 1700842.

[10] LIU S Y, SHIN Y C. Additive manufacturing of Ti–6Al–4V alloy: A review[J].Materials & Design, 2019, 164: 107552.

[11] LÜTJERING G. Influence of processing on microstructure and mechanical properties of (α+β) titanium alloys[J]. Materials Science and Engineering: A, 1998, 243(1–2):32–45.

[12] BENEDETTI M, FONTANARI V, BANDINI M, et al. Low-and high-cycle fatigue resistance of Ti–6Al–4V ELI additively manufactured via selective laser melting: Mean stress and defect sensitivity[J]. International Journal of Fatigue, 2018, 107: 96–109.

[13] ZHANG Y L, CHEN Z, QU S J, et al.Microstructure and cyclic deformation behavior of a 3D–printed Ti–6Al–4V alloy[J]. Journal of Alloys and Compounds, 2020, 825: 153971.

[14] HRABE N, GNÄUPEL-HEROLD T, QUINN T. Fatigue properties of a titanium alloy (Ti–6Al–4V) fabricated via electron beam melting (EBM): Effects of internal defects and residual stress[J]. International Journal of Fatigue, 2017, 94: 202–210.

[15] CHERN A H, NANDWANA P,YUAN T, et al. A review on the fatigue behavior of Ti–6Al–4V fabricated by electron beam melting additive manufacturing[J]. International Journal of Fatigue, 2019, 119: 173–184.

[16] MORTON P A, MIRELES J,MENDOZA H, et al. Enhancement of lowcycle fatigue performance from tailored microstructures enabled by electron beam melting additive manufacturing technology[J].Journal of Mechanical Design, 2015, 137(11):111412.

[17] LAN L, JIN X Y, GAO S, et al.Microstructural evolution and stress state related to mechanical properties of electron beam melted Ti–6Al-4V alloy modified by laser shock peening[J].Journal of Materials Science & Technology, 2020,50: 153–161.

[18] ALAGHMANDFARD R,CHALASANI D, ODESHI A, et al. Activated slip and twin systems in electron beam melted Ti–6Al–4V subjected to elevated and high strain rate dynamic deformations[J]. Materials Characterization, 2021, 172: 110866.

[19] LIU Z Y, ZHAO D D, WANG P, et al.Additive manufacturing of metals: Microstructure evolution and multistage control[J]. Journal of Materials Science & Technology, 2022, 100:224–236.

[20] GALATI M, IULIANO L. A literature review of powder-based electron beam melting focusing on numerical simulations[J].Additive Manufacturing, 2018, 19: 1–20.

[21] GALARRAGA H, WARREN R J,LADOS D A, et al. Effects of heat treatments on microstructure and properties of Ti–6Al–4V ELI alloy fabricated by electron beam melting (EBM)[J]. Materials Science and Engineering: A, 2017,685: 417–428.

[22] GALARRAGA H, LADOS D A,DEHOFF R R, et al. Effects of the microstructure and porosity on properties of Ti–6Al–4V ELI alloy fabricated by electron beam melting (EBM)[J].Additive Manufacturing, 2016, 10: 47–57.

[23] GOKULDOSS P K, KOLLA S,ECKERT J. Additive manufacturing processes:Selective laser melting, electron beam melting and binder jetting—Selection guidelines[J].Materials, 2017, 10(6): 672.

[24] ZHAO X Y, DADBAKHSH S,RASHID A. Contouring strategies to improve the tensile properties and quality of EBM printed Inconel 625 parts[J]. Journal of Manufacturing Processes, 2021, 62: 418–429.

[25] DHARMENDRA C, HADADZADEH A, AMIRKHIZ B S, et al. Deformation mechanisms and fracture of electron beam melted Ti–6Al–4V[J]. Materials Science and Engineering: A, 2020, 771: 138652.

[26] JIN X Y, LAN L, GAO S, et al. Effects of laser shock peening on microstructure and fatigue behavior of Ti–6Al–4V alloy fabricated via electron beam melting[J]. Materials Science and Engineering: A, 2020, 780: 139199.

[27] ZHAO X L, LI S J, ZHANG M, et al.Comparison of the microstructures and mechanical properties of Ti–6Al–4V fabricated by selective laser melting and electron beam melting[J].Materials & Design, 2016, 95: 21–31.

[28] RAFI H K, KARTHIK N V, GONG H J, et al. Microstructures and mechanical properties of Ti–6Al–4V parts fabricated by selective laser melting and electron beam melting[J]. Journal of Materials Engineering and Performance, 2013,22(12): 3872–3883.

[29] AL–BERMANI S S, BLACKMORE M L, ZHANG W, et al. The origin of microstructural diversity, texture, and mechanical properties in electron beam melted Ti–6Al–4V[J].Metallurgical and Materials Transactions A,2010, 41(13): 3422–3434.

[30] WYSOCKI B, MAJ P, SITEK R, et al. Laser and electron beam additive manufacturing methods of fabricating titanium bone implants[J].Applied Sciences, 2017, 7(7): 657.

[31] EDWARDS P, O'CONNER A, RAMULU M. Electron beam additive manufacturing of titanium components: Properties and performance[J]. Journal of Manufacturing Science and Engineering, 2013, 135(6): 061016.

[32] ZHAI Y W, GALARRAGA H,LADOS D A. Microstructure, static properties,and fatigue crack growth mechanisms in Ti–6Al–4V fabricated by additive manufacturing:LENS and EBM[J]. Engineering Failure Analysis, 2016, 69: 3–14.

[33] SCHUR R, GHODS S, WISDOM C, et al. Mechanical anisotropy and its evolution with powder reuse in Electron Beam Melting AM of Ti6Al4V[J]. Materials & Design, 2021,200: 109450.

[34] HAYES B J, MARTIN B W, WELK B, et al. Predicting tensile properties of Ti–6Al–4V produced via directed energy deposition[J].Acta Materialia, 2017, 133: 120–133.

[35] CARROLL B E, PALMER T A,BEESE A M. Anisotropic tensile behavior of Ti–6Al–4V components fabricated with directed energy deposition additive manufacturing[J].Acta Materialia, 2015, 87: 309–320.

[36] GÜNTHER J, KREWERTH D,LIPPMANN T, et al. Fatigue life of additively manufactured Ti–6Al–4V in the very high cycle fatigue regime[J]. International Journal of Fatigue, 2017, 94: 236–245.

[37] MOHAMMADIAN N, TURENNE S, BRAILOVSKI V. Surface finish control of additively-manufactured Inconel 625 components using combined chemical-abrasive flow polishing[J]. Journal of Materials Processing Technology, 2018, 252: 728–738.

[38] SPITAELS L, DUCOBU F,DEMARBAIX A, et al. Influence of conventional machining on chemical finishing of Ti6Al4V electron beam melting parts[J]. Procedia Manufacturing, 2020, 47: 1036–1042.

[39] NIINOMI M. Mechanical biocompatibilities of titanium alloys for biomedical applications[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2008, 1(1):30–42.

[40] SHIYAS K A, RAMANUJAM R. A review on post processing techniques of additively manufactured metal parts for improving the material properties[J]. Materials Today:Proceedings, 2021, 46: 1429–1436.

[41] SOYAMA H, TAKEO F. Effect of various peening methods on the fatigue properties of titanium alloy Ti–6Al–4V manufactured by direct metal laser sintering and electron beam melting[J]. Materials, 2020, 13(10): 2216.

[42] PERSENOT T, BURR A,PLANCHER E, et al. Effect of ultrasonic shot peening on the surface defects of thin struts built by electron beam melting: Consequences on fatigue resistance[J]. Additive Manufacturing,2019, 28: 821–830.

[43] 郭超, 张平平, 林峰. 电子束选区熔化增材制造技术研究进展[J]. 工业技术创新, 2017, 4(4): 6–14.

GUO Chao, ZHANG Pingping, LIN Feng.Research advances of electron beam selective melting additive manufacturing technology[J].Industrial Technology Innovation, 2017, 4(4): 6–14.

[44] TANG H P, WANG Q B, YANG G Y,et al. A honeycomb-structured Ti–6Al–4V oilgas separation rotor additively manufactured by selective electron beam melting for aero-engine applications[J]. JOM, 2016, 68(3): 799–805.

[45] KOK Y, TAN X P, TOR S B, et al.Fabrication and microstructural characterisation of additive manufactured Ti–6Al–4V parts by electron beam melting[J]. Virtual and Physical Prototyping, 2015, 10(1): 13–21.

[46] NIINOMI M. Recent metallic materials for biomedical applications[J].Metallurgical and Materials Transactions A, 2002,33(3): 477–486.

[47] TAMAYO J A, RIASCOS M,VARGAS C A, et al. Additive manufacturing of Ti–6Al–4V alloy via electron beam melting for the development of implants for the biomedical industry[J]. Heliyon, 2021, 7(5): e06892.

[48] LI Y, YANG C, ZHAO H, et al. New developments of Ti-based alloys for biomedical applications[J]. Materials (Basel, Switzerland),2014, 7(3): 1709–1800.

[49] MURR L E, GAYTAN S M,MEDINA F, et al. Characterization of Ti–6Al–4V open cellular foams fabricated by additive manufacturing using electron beam melting[J].Materials Science and Engineering: A, 2010,527(7–8): 1861–1868.

[50] ZHANG X Z, LEARY M, TANG H P, et al. Selective electron beam manufactured Ti–6Al–4V lattice structures for orthopedic implant applications: Current status and outstanding challenges[J]. Current Opinion in Solid State and Materials Science, 2018, 22(3): 75–99.