7xxx系(Al–Zn–Mg–Cu)铝 合金属于超硬高强度变形铝合金,其抗拉强度能够达到500MPa,与钢铁相媲美,同时兼具低密度与易加工等优点,广泛应用于航空航天领域,常被用来制造航天器的承载部件[1–2]。随着航天部件向着复杂化、性能/功能一体化方向发展,传统的铸造或锻造方式存在工序繁杂、材料利用率低与加工周期长等缺点[3],增材制造技术通过逐层熔化/沉积的方式快速制造构件,逐渐得到国内外研究人员的关注。然而7xxx系铝合金具有较高的热导率和较宽的凝固区间,在快速熔/凝过程中极易形成裂纹。Stopyra等[4]采用选区激光熔化(Selective laser melting,SLM)技 术研究7075铝合金增材过程的热裂纹现象,结果表明,常规的优化工艺参数无法消除热裂纹,这与Qi等 [5]的结论相同,因此使用SLM工艺成形7xxx系铝合金在推广应用方面受到了制约,需要研发更加适用于7xxx系铝合金的增材制造新工艺。电弧增材制造(Wire and arc additive manufacturing,WAAM)技术热输入较大,温度梯度较小(约为102~103K/s),能够减少裂纹的产生[6]。此外,该技术还具有沉积速率快、成本低等优势,适用于铝合金的成形[7]。

国内外学者针对WAAM铝合金已经开展了一些研究。黄丹等[8]以5A06铝合金为沉积材料,研究了成形件不同区域的微观组织,发现层间组织为细小的树枝晶和等轴晶,而顶部组织转变为等轴晶。张睿泽等[9]研究了WAAM成形Al–Mg–Si合金的组织与性能,经过热处理后,成形件的强度增加,但断后伸长率降低。Gu等[10]以Al–4.3Cu–1.5Mg为沉积材料,采用冷金属过渡技术制备薄壁件,试验表明,沉积态试样的组织形态为等轴晶,热处理后,晶粒形态未发生改变,屈服强度和抗拉强度分别提高116%和66%。Zhou等[11]研究扫描速度对WAAM成形Al–6.3Cu铝合金的影响,随着扫描速度增加,热输入减小,等轴晶尺寸减小,有利于提高显微硬度和抗拉强度。Fang等[12]针对Al–Si合金WAAM沉积态和热处理态试样进行组织与力学性能的研究,结果表明,热处理后试样中分布着大量的纳米Si颗粒,强度显著增加。

综上可以发现,目前电弧增材制造铝合金主要集中在Al–Si、Al–Mg、Al–Cu系铝合金,而采用WAAM制备7xxx系高强铝合金鲜有报道。本文采用WAAM技术制备出无裂纹缺陷的7075铝合金薄壁件,并进行固溶+人工时效热处理 (T6态),重点研究了成形件的微观组织演变,并进一步分析了热处理对力学性能的影响,为制备高强7075铝合金进行了初步的探索和研究。

1 试验及方法

试验采用7075铝合金焊丝,直径为1.2mm,主要成分如表1所示。基板选用15mm厚的7075铝合金板材。试验前使用SiC砂纸对基板进行打磨,去除表面的氧化皮与杂质,并用酒精进行清洗。WAAM成形设备包括钨极惰性气体保护焊机(TIG)、FANUC数控系统加工机床和自动送丝机。试验的工艺参数为:电弧电流120A,扫描速度250mm/min,送丝速度1500mm/min。选用99.9%的氩气作为保护气,气体流量为15L/min。对WAAM成形的7075铝合金试样进行热处理,包括固溶处理(470℃,3h)与人工时效处理(140℃,24h)。本文将WAAM成形件称为沉积态试样,而热处理后的试样称为T6态试样。

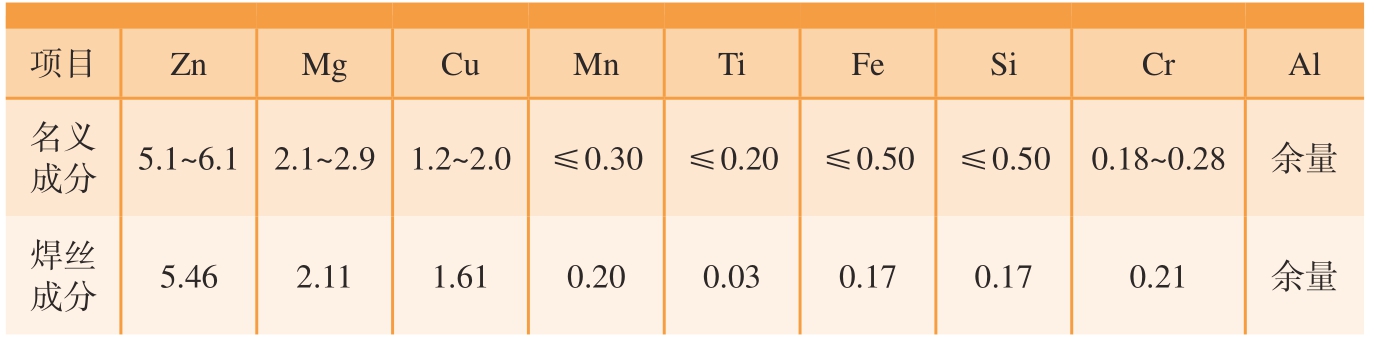

表1 7075铝合金名义成分和焊丝的化学成分(质量分数)

Table 1 Chemical composition of 7075 aluminum alloy (mass fraction) %

项目 Zn Mg Cu Mn Ti Fe Si Cr Al名义成分 5.1~6.1 2.1~2.9 1.2~2.0 ≤0.30 ≤0.20 ≤0.50 ≤0.50 0.18~0.28 余量焊丝成分 5.46 2.11 1.61 0.20 0.03 0.17 0.17 0.21 余量

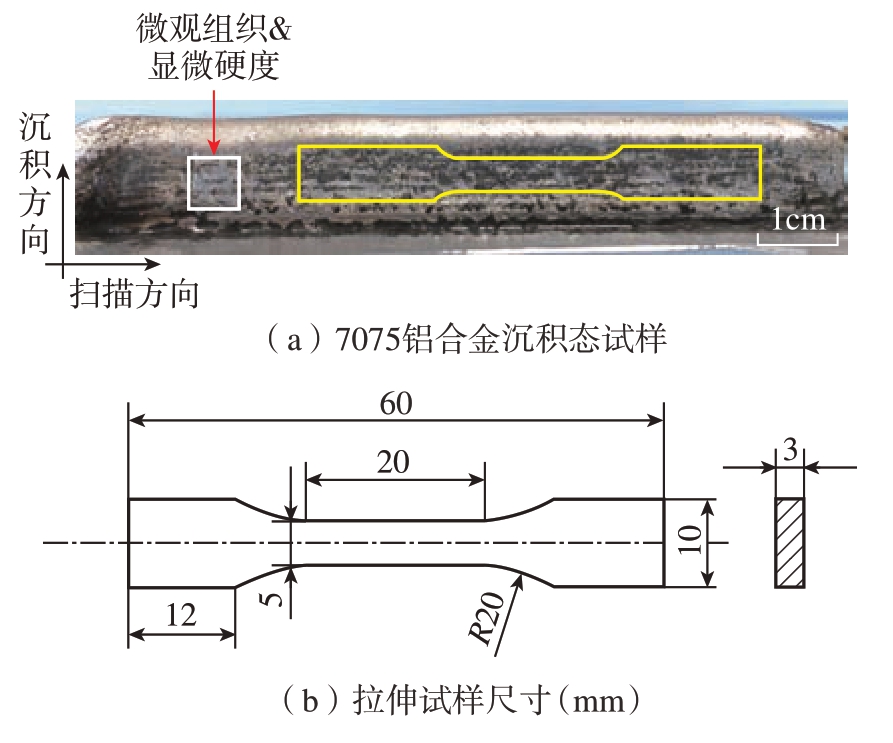

采用线切割方法切取沉积态试样和T6态试样,并对表面进行磨削和抛光制备金相试样,见图1(a)。使用超景深显微镜(LEICA DMi8)拍摄7075铝合金试样的金相图像。使用场发射扫描电子显微镜(SEM,JEOL)进行微观组织、元素成分及拉伸断口的观察分析。使用X射线衍射仪(XRD,JEOL)对成形试样进行物相分析。选用100g载荷和10s保压时间,使用维氏显微硬度计测量沿沉积方向的显微硬度。沿扫描方向制备拉伸试样 (3个),尺寸如图1(b)所示,使用万能拉伸试验机,按照国家标准GB/T 228—2010进行拉伸试验。

图1 7075铝合金沉积态试样及拉伸试样尺寸

Fig.1 Deposited specimen of 7075 aluminum alloy and dimension of tensile specimen

2 结果与讨论

2.1 微观组织

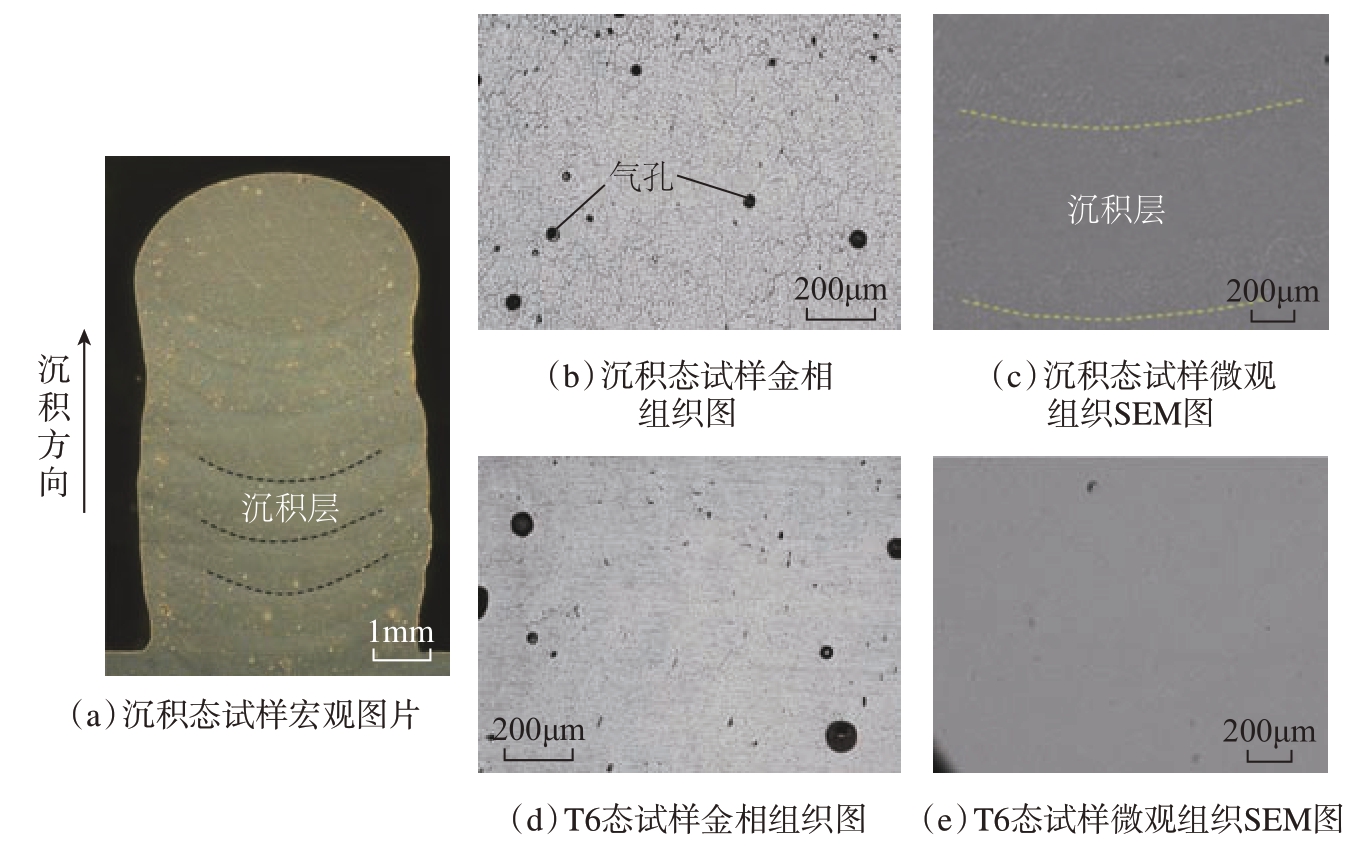

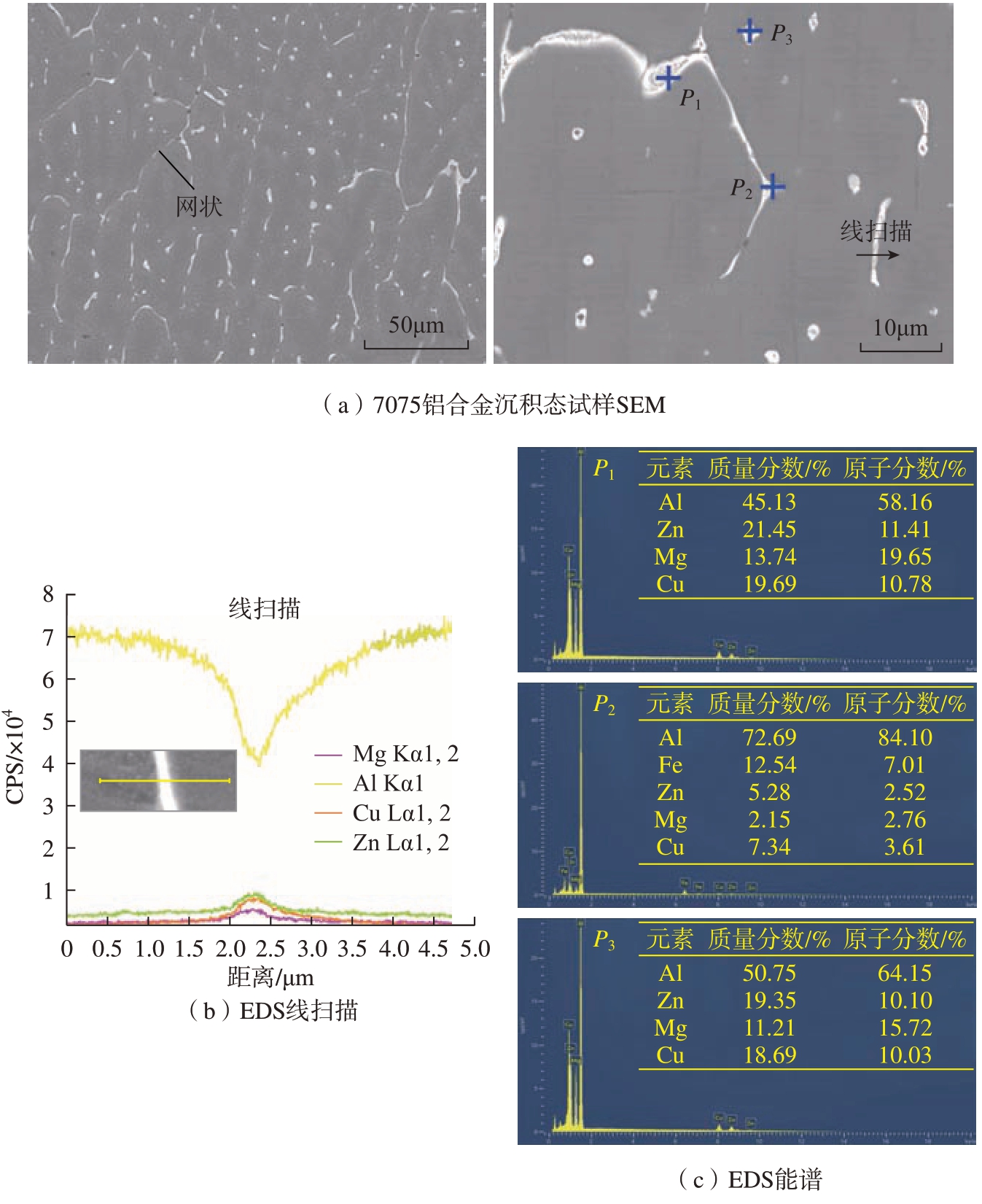

图2所示为7075铝合金沉积态与T6态试样的金相组织与SEM显微组织。图2(a)表明电弧增材制造7075铝合金逐层沉积的特征,可以发现成形试样无裂纹缺陷。沉积态试样中晶粒被网状第二相包围,如图3(a)所示 。7075铝合金中合金元素众多,故其产生的第二相也比较复杂,其中最常见的相为MgZn2(η相) [13]。EDS能 谱(图3(b)和(c))表明,如P1点,第二相的主要成分为Al、Zn、Mg和Cu。由于Al–Zn–Mg–Cu合金中Zn原子很容易被Cu和Al原子取代,形成固溶体[14],因此,结合XRD图谱 (图4)判断第二相为MgZn2相溶入Cu和Al元素后形成Mg(Zn,Cu,Al)2共晶组织,这与Deng等[15]在铸造Al–Zn–Mg–Cu合金中的结论一致。EDS能谱P2点(图3(a))表示还存在含有Fe元素的杂质相。此外,可以看出晶粒内部也分布着尺寸较小的颗粒状第二相,对P3点进行EDS检测分析(图3(d)),判断其也为Mg(Zn,Cu,Al)2共晶组织。

图2 7075铝合金成形试样金相组织图和微观组织SEM图

Fig.2 Metallograph and SEM images of microstructure of 7075 aluminum alloy specimen

图3 7075铝合金沉积态试样SEM及EDS能谱

Fig.3 SEM images and EDS energy spectrums of 7075 aluminum alloy as-deposited specimen

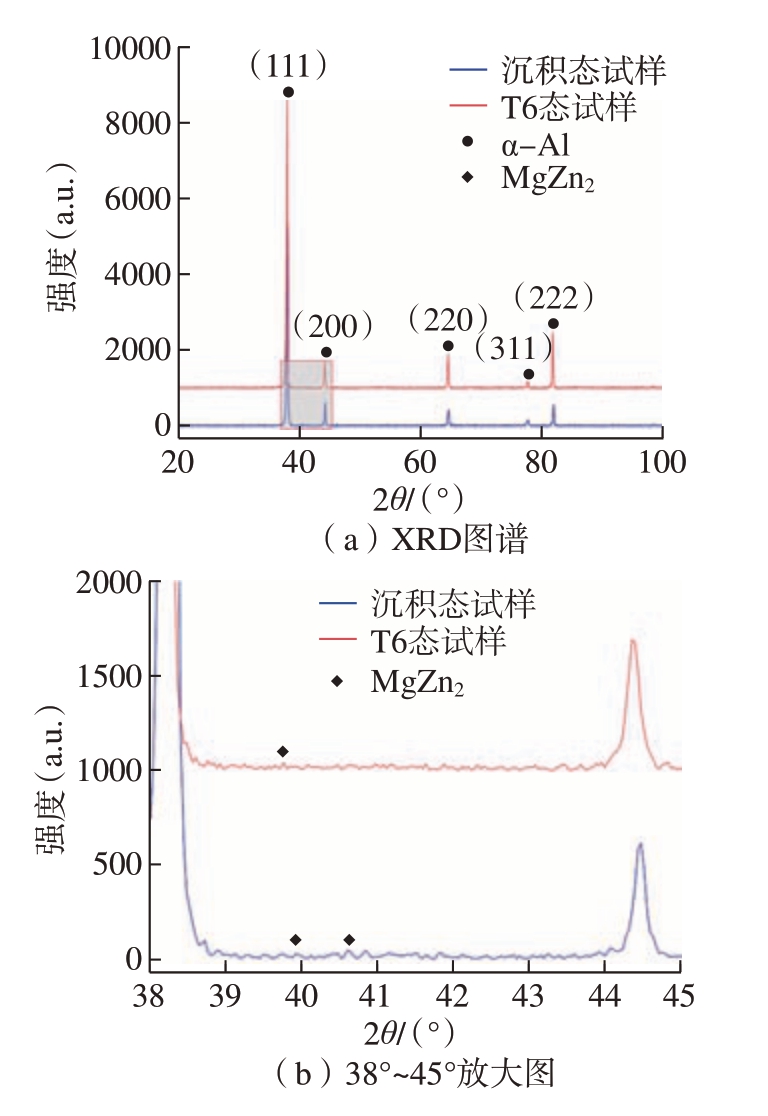

图4为7075铝合金沉积态与T6态试样的XRD图谱。可以看出,电弧增材制造7075铝合金沉积态试样以α–Al相为主。将XRD图谱放大,在38°~45°的范围内观察到微弱的MgZn2相的衍射峰,这是因为增材制造过程快速熔凝,第二相固溶到Al基体中,含量较低。经过T6态热处理后,Al强峰出现位置相同,未发现有新物相的生成。

图4 7075铝合金沉积态与T6态试样的XRD图谱

Fig.4 XRD pattern of 7075 aluminum alloy as-deposited and T6 specimen

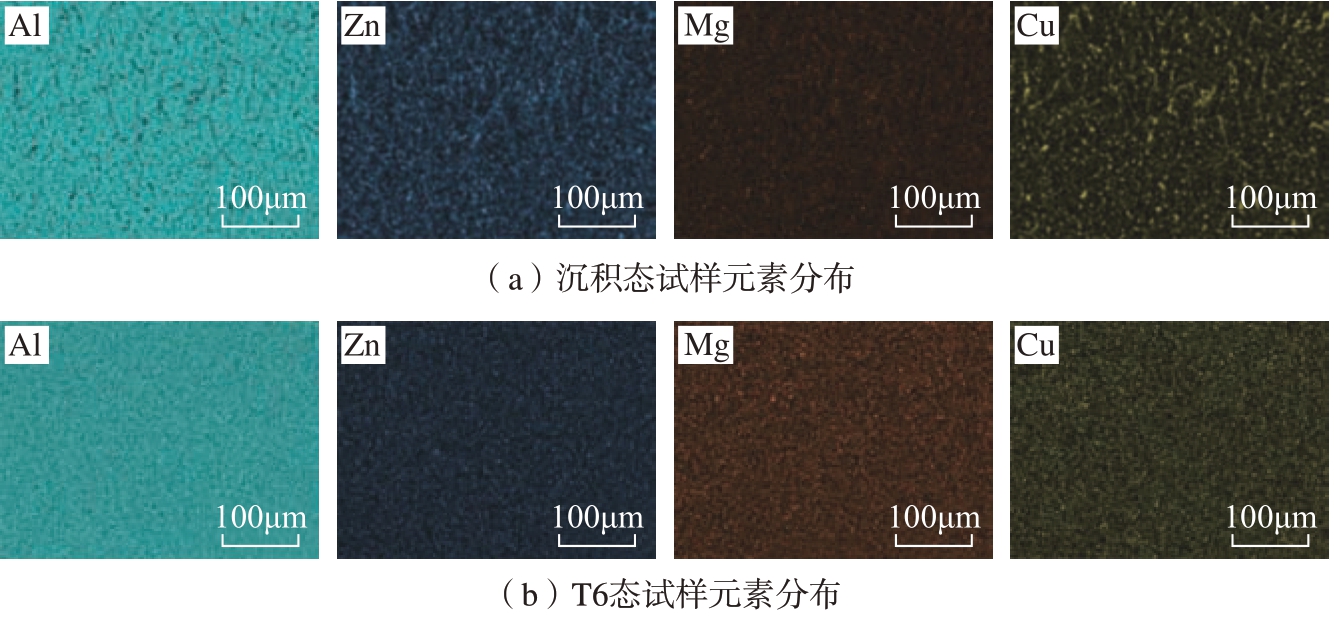

图5为7075铝合金沉积态与T6态试样的元素分布。电弧增材制造过程中,液态熔池的凝固属于非平衡凝固[16]。其中,熔点较高的α–Al相最先凝固,使得凝固界面附近的Zn、Mg和Cu等溶质富集,产生元素偏析,并形成非平衡共晶组织。因此,7075铝合金沉积态试样的Zn、Mg和Cu主要聚集在晶界附近,而晶粒内部含量较少,如图5(a) 所示。此外,与Cu元素分布相比较,Zn和Mg元素分布较为均匀,这是因为Zn和Mg在铝合金中的扩散速率要远远大于Cu[17]。

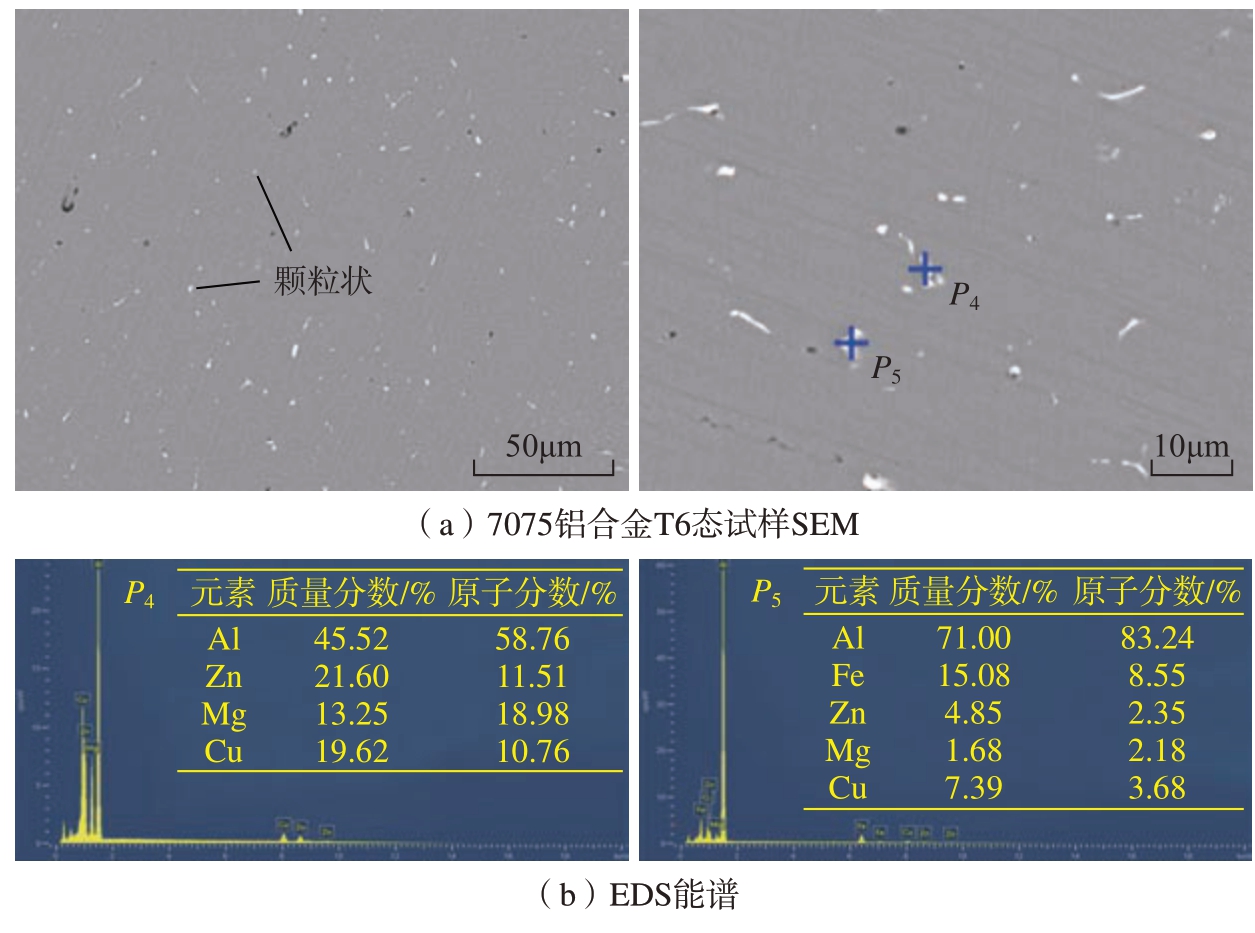

如图2(d)和(e)所示,固溶+人工时效热处理过程中共晶组织发生溶解,扩散进入Al基体,由图6(a)可见,网状共晶组织变成了细小的颗粒状,尺寸和数量均明显减小。根据EDS结果(图6(b)),残留的第二相成分(P4点)接近共晶组织成分。此外,Al基体中仍残留着高熔点的富Fe相 (P5点)。对7075铝合金进行固溶处理,Zn、Mg和Cu等主要合金元素均匀地溶入Al基体,在随后的淬火过程中快速冷却,形成过饱和固溶体,这是7075铝合金析出强化的基础。由于共晶组织的溶解,Al基体中的Zn含量显著增加,达到质量分数5.25%,相比于沉积态增加了约30%。经过固溶+人工时效热处理后,试样内部的元素趋于均匀化,未出现明显的元素偏析现象,如图5(b)所示。

图5 7075铝合金沉积态与T6态试样的元素分布

Fig.5 Element distribution of 7075 aluminum alloy as-deposited and T6 specimen

图6 7075铝合金T6态试样SEM及EDS能谱

Fig.6 SEM images and EDS energy spectrums of 7075 aluminum alloy T6 specimen

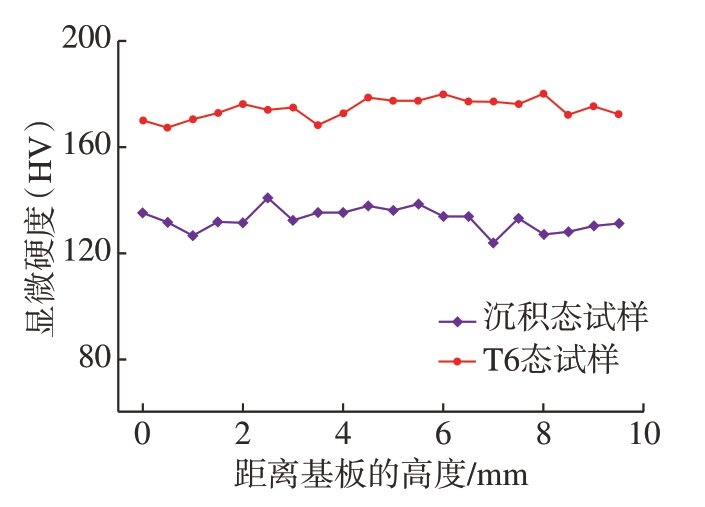

2.2 显微硬度

图7为7075铝合金成形试样沿沉积方向的硬度值分布图。对比沉积态和T6态试样发现,硬度值呈现在平均值附近波动分布特征,没有明显的区域性差异。对硬度值进行统计,沉积态试样的平均显微硬度为(132.7 ± 4.3)HV0.1,而T6态试样的硬度达到 (174.5 ± 3.7)HV0.1,提高了约31.5%。

图7 7075铝合金试样的显微硬度分布

Fig.7 Microhardness distribution of 7075 aluminum alloy specimen

2.3 拉伸性能

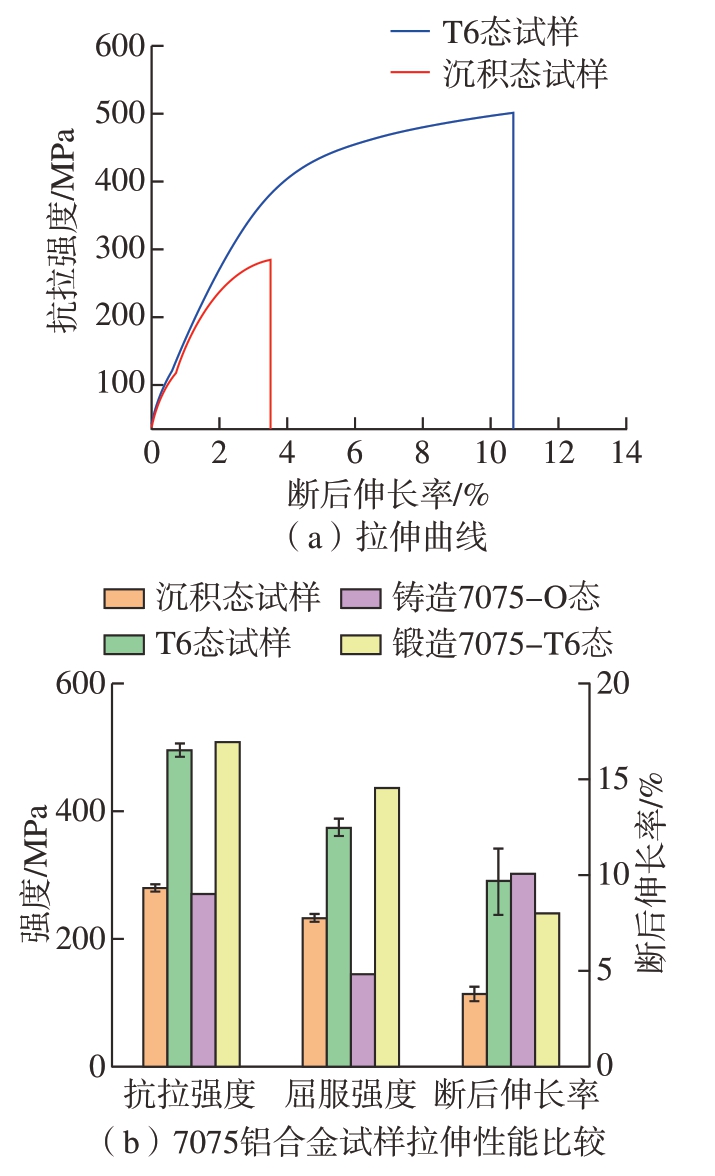

拉伸试样的拉伸曲线如图8(a)所示,可知,沉积态试样的平均抗拉强度 (UTS)、屈服强度 (YS)和断后伸长率 (E)分别为 (279.4 ± 5.3) MPa、(233.2 ± 5.5) MPa和3.78 % ± 0.35%,强度高于铸造7075 – O态的力学性能(UTS为270MPa, YS为145MPa)。固溶+时效处理后,成形试样的强度和韧性均有所增加,UTS、YS和E的提升量分别为77%、60%和156%,达 到(493.9 ± 10.2)MPa、(373.3 ± 13.1)MPa和9.66 % ± 1.70%。如图8(b)所示,经过热处理后,试样的强度和韧性接近GB/T 3880.2—2012《一般工业用铝及铝合金板、带材 第2部分:力学性能》中对7075铝合金的性能要求 (UTS为505MPa,YS为435MPa,E为8%)。对于可热处理的7xxx系铝合金,沉淀强化是最主要的强化机制。Li等[18]发现增材制造沉积态试样内部的纳米析出相数量稀少,沉淀强化效果几乎可以忽略;而经过固溶+人工时效处理后,沉淀强化效果大大增强,因此强度与韧性都得到提高。

图8 7075铝合金试样的拉伸性能

Fig.8 Tensile properties of 7075 aluminum alloy specimen

2.4 拉伸断口

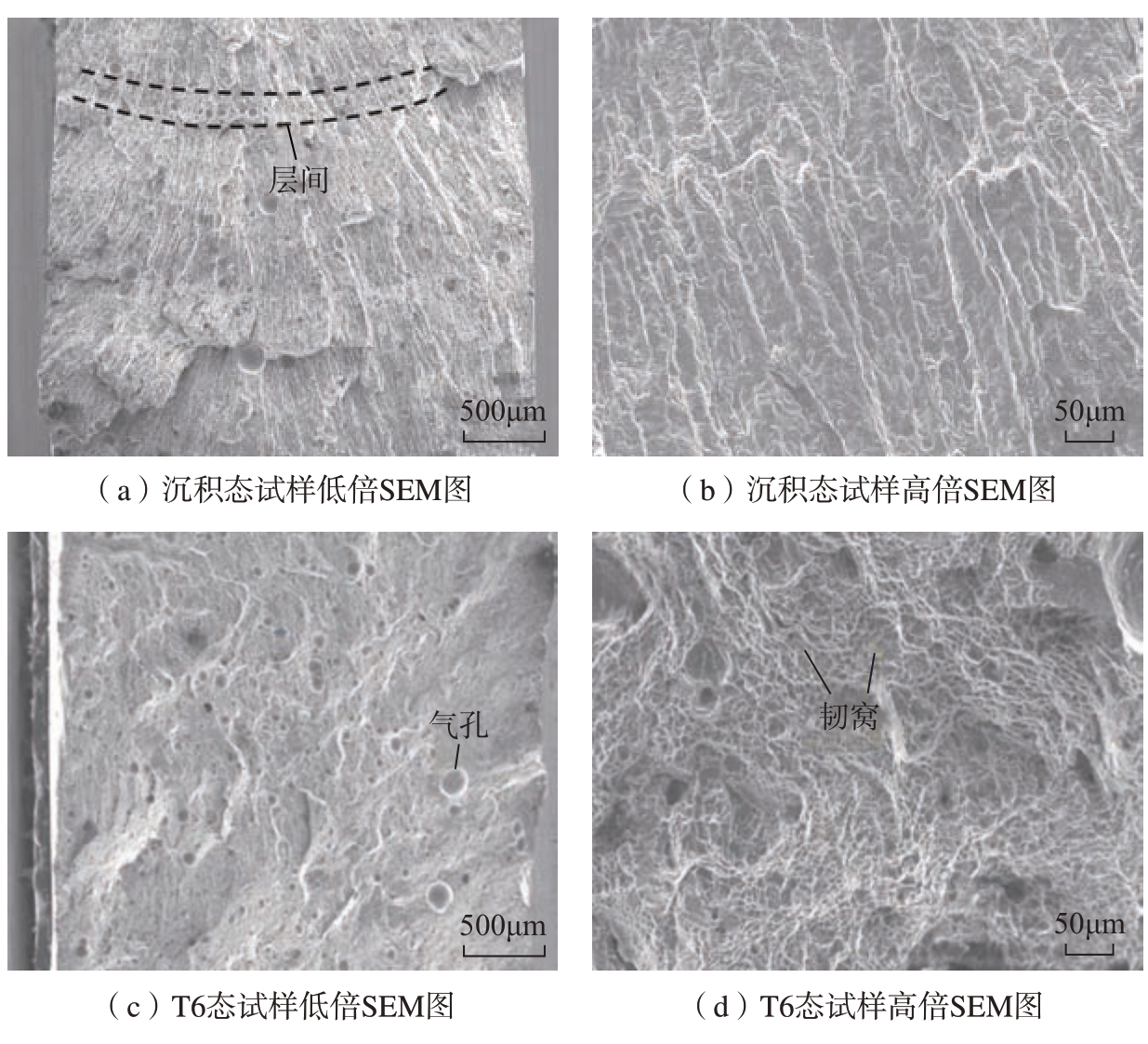

电弧增材制造7075铝合金拉伸试样的典型断口特征如图9所示。从图9(a)可以看出,沉积态试样中较多的气孔存在于沉积层与层的交界处,放大后的断口如图9 (b)所示,发现整个晶粒被拉断的现象,表现为沿晶断裂模式,结合其较差的断后伸长率,判断沉积态试样的断裂方式为脆性断裂。由图9(c)和(d)可以看出,T6态试样的拉伸断口表面存在显微气孔缺陷,尺寸在30~80μm之间,与沉积态试样相比,气孔数量有所增多。此外,T6态试样最典型的特征为断口表面均布韧窝。

图9 7075铝合金试样断口形貌

Fig.9 Fracture morphologies of 7075 aluminum alloy specimen

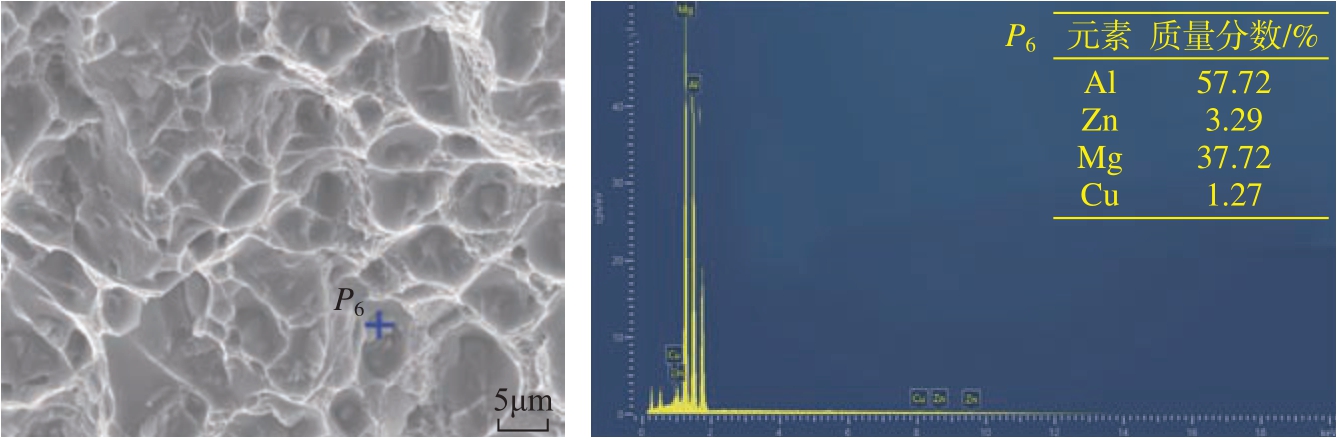

如图10所示,韧窝底部残留着纳米第二相颗粒,EDS结果表明其为MgZn2相。研究表明,拉伸过程中,第二相颗粒硬而脆,较软的Al基体首先发生变形,形成显微空洞,断裂后导致韧窝特征形貌,表现为穿晶断裂模式[19–20]。因此,T6态试样的断裂方式为韧性断裂,与热处理后断后伸长率显著增加的结论一致。

图10 韧窝SEM图与EDS能谱

Fig.10 SEM image and EDS results of dimple

3 结论

(1)电弧增材制造7075铝合金沉积态试样中晶粒被网状的Mg(Zn,Cu,Al)2共晶组织包围。经过固溶+人工时效热处理后,T6态试样中晶界的共晶组织溶解,扩散进入Al基体,网状特征变成了细小的颗粒状。

(2)沉积态试样的Zn、Mg和Cu主要聚集在晶界附近,而晶粒内部含量较少,存在元素偏析。T6态试样内部的元素趋于均匀化,未出现明显的元素偏析。

(3) 7075铝合金沉积态试样抗拉强度为 (279.4 ± 5.3)MPa,断后伸长率为3.78 % ± 0.35%,拉伸断口显示出整个晶粒被拉断的特征,断裂方式为脆性断裂;T6态热处理后,试样的抗拉强度和断后伸长率分别提升了约77%和156%,达到 (493.9 ± 10.2)MPa和9.66% ± 1.70%,断裂方式转变为韧性断裂。

[1] STARKE Jr E A, STALEY J T.Application of modern aluminum alloys to aircraft[J]. Progress in Aerospace Sciences, 1996,32(2/3): 131–172.

[2] 王伟, 张勇, 余敏, 等. 从航空看轨道交通高强铝合金的发展趋势[J]. 材料导报,2018, 32(S1): 415–418.

WANG Wei, ZHANG Yong, YU Min, et al.Development trend of high strength aluminum alloys for rail transit from the perspective of its application in aviation[J]. Materials Reports,2018, 32(S1): 415–418.

[3] 李权, 王福德, 王国庆, 等. 航空航天轻质金属材料电弧熔丝增材制造技术[J].航空制造技术, 2018, 61(3): 74–82, 89.

LI Quan, WANG Fude, WANG Guoqing,et al. Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2018, 61(3): 74–82, 89.

[4] STOPYRA W, GRUBER K, SMOLINA I, et al. Laser powder bed fusion of AA7075 alloy:Influence of process parameters on porosity and hot cracking[J]. Additive Manufacturing, 2020, 35:101270.

[5] QI T, ZHU H H, ZHANG H, et al. Selective laser melting of Al7050 powder:Melting mode transition and comparison of the characteristics between the keyhole and conduction mode[J]. Materials & Design, 2017, 135: 257–266.

[6] DING J, COLEGROVE P, MEHNEN J, et al. Thermomechanical analysis of wire and arc additive layer manufacturing process on large multi-layer parts[J]. Computational Materials Science, 2011, 50(12): 3315–3322.

[7] 熊江涛, 耿海滨, 林鑫, 等. 电弧增材制造研究现状及在航空制造中应用前景[J].航空制造技术, 2015, 58(23/24): 80–85.

XIONG Jiangtao, GENG Haibin, LIN Xin,et al. Research status of wire and arc additive manufacture and its application in aeronautical manufacturing[J]. Aeronautical Manufacturing Technology, 2015, 58(23/24): 80–85.

[8] 黄丹, 朱志华, 耿海滨, 等. 5A06铝合金TIG丝材–电弧增材制造工艺[J]. 材料工程, 2017, 45(3): 66–72.

HUANG Dan, ZHU Zhihua, GENG Haibin,et al. TIG wire and arc additive manufacturing of 5A06 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45(3): 66–72.

[9] 张睿泽, 从保强, 齐铂金, 等. Al–Mg–Si合金电弧熔丝增材构件组织与性能[J].航空制造技术, 2019, 62(5): 80–87.

ZHANG Ruize, CONG Baoqiang, QI Bojin, et al. Microstructure and tensile properties of double-wire+arc additive manufacturing Al–Mg–Si alloy[J]. Aeronautical Manufacturing Technology, 2019, 62(5): 80–87.

[10] GU J L, GAO M J, YANG S L,et al. Microstructure, defects and mechanical properties of wire + arc additively manufactured AlCu4.3–Mg1.5 alloy[J]. Materials & Design,2020, 186: 108357.

[11] ZHOU Y H, LIN X, KANG N, et al.Influence of travel speed on microstructure and mechanical properties of wire + arc additively manufactured 2219 aluminum alloy[J]. Journal of Materials Science & Technology, 2020, 37:143–153.

[12] FANG X W, LI H, LI X G, et al.Effect of post heat treatment on the microstructure and mechanical properties of wire-arc additively manufactured A357 alloy components[J]. Materials Letters, 2020, 269: 127674.

[13] FAN X G, JIANG D M, MENG Q C, et al. The microstructural evolution of an Al–Zn–Mg–Cu alloy during homogenization[J].Materials Letters, 2006, 60(12): 1475–1479.

[14] MONDAL C, MUKHOPADHYAY A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering: A, 2005, 391(1–2): 367–376.

[15] DENG Y L, WAN L, WU L H, et al. Microstructural evolution of Al–Zn–Mg–Cu alloy during homogenization[J]. Journal of Materials Science, 2011, 46(4): 875–881.

[16] WU D J, LIU D H, NIU F Y, et al.Al–Cu alloy fabricated by novel laser-tungsten inert gas hybrid additive manufacturing[J].Additive Manufacturing, 2020, 32: 100954.

[17] MARLAUD T, DESCHAMPS A,BLEY F, et al. Influence of alloy composition and heat treatment on precipitate composition in Al–Zn–Mg–Cu alloys[J]. Acta Materialia, 2010,58(1): 248–260.

[18] LI S, NING J, ZHANG G F, et al.Microstructural and mechanical properties of wire-arc additively manufactured Al–Zn–Mg aluminum alloy: The comparison of as-deposited and heat-treated samples[J]. Vacuum, 2021, 184:109860.

[19] 钟群鹏, 赵子华. 断口学[M]. 北京: 高等教育出版社, 2006.

ZHONG Qunpeng, ZHAO Zihua.Fractography[M]. Beijing: Higher Education Press, 2006.

[20] LI J, CHENG X, LI Z, et al.Improving the mechanical properties of Al–5Si–1Cu–Mg aluminum alloy produced by laser additive manufacturing with post-process heat treatments[J]. Materials Science and Engineering:A, 2018, 735: 408–417.