航空发动机导管是飞机上一类极其重要的部件,素有“航空血管”之称。这类部件具有两项突出特点:数量众多,单台航空发动机上导管数量可达200 余根[1];规格繁杂,管径6 ~ 42 mm 不等,不同规格的导管分别扮演着输送燃油、传递动力、保护线缆等角色,共同支撑着发动机的正常运行与控制[2–3]。因此,从工业生产的角度来讲,航空发动机导管是典型的多规格、小批量产品。

导管成形工艺以航空发动机导管数控 (Computer numerical control,CNC)弯曲为主,成形后的卸载回弹导致该类产品经常发生尺寸超差,严重影响导管的装配精度。目前,针对导管回弹控制的应对措施主要为模具过弯补偿法,使其在卸载回弹后恰好能够与设计模型吻合[4]。该方法主要依靠操作人员的经验,存在难以实现回弹精准控制、尺寸一致性差、大量人工整形等问题。此外,理论分析和数值仿真方法同样存在较大困难。由于导管在CNC 弯曲成形过程中,中性层会发生偏移,导致变形区材料加载和卸载并存,所以要获得较为精确的预测结果必须建立准确的材料本构模型和仿真模型[5–7]。而航空发动机导管规格多、批量小,不同规格管材的力学性能亦存在一定差异,针对每种规格的管材分别建立模型既不现实,又给回弹的精准预测带来了极大的挑战。

当前,数字化、智能化加快普及应用,特别是人工智能技术与先进制造技术深度融合所形成的新一代智能制造技术,被认为是新一轮工业革命的核心驱动力[8]。数据驱动的机器学习方法在解决塑性成形领域的非线性问题的求解上表现突出,获得了较好的效果。刘婧瑶等[9]通过反向传播 (Back propagation,BP)神经网络建立了回弹预测模型,经试验数据验证,该模型能够较为准确地预测不同参数下的回弹角度。陈光耀等[10]通过改进的粒子群算法优化了BP 神经网络模型,有效提高预测精度和效率。

航空导管每件必检的特点使得生产中积累了海量的工艺数据,为建立基于数据驱动的导管回弹预测机器学习模型提供了数据基础。本文基于导管CNC 弯曲工艺试验数据,借助机器学习和优化算法,开发导管CNC 弯曲回弹智能预测及补偿系统,并用于全尺寸导管的生产。

1 机器学习模型及优化

1.1 工艺试验数据

航空发动机导管材料通常为无缝冷拔0Cr18Ni9 和1Cr18Ni9Ti 两种不锈钢管,来料热处理状态均为固溶态。管径分别为6 mm、8 mm、10 mm、12 mm、14 mm、16 mm、18 mm、20 mm、22 mm、25 mm、27 mm,壁厚有0.8 mm 和1.0 mm 两种。弯管设备为ELECT–M 型数控弯管机,管型检测设备为海克斯康的RA–7125 型三坐标测量仪。

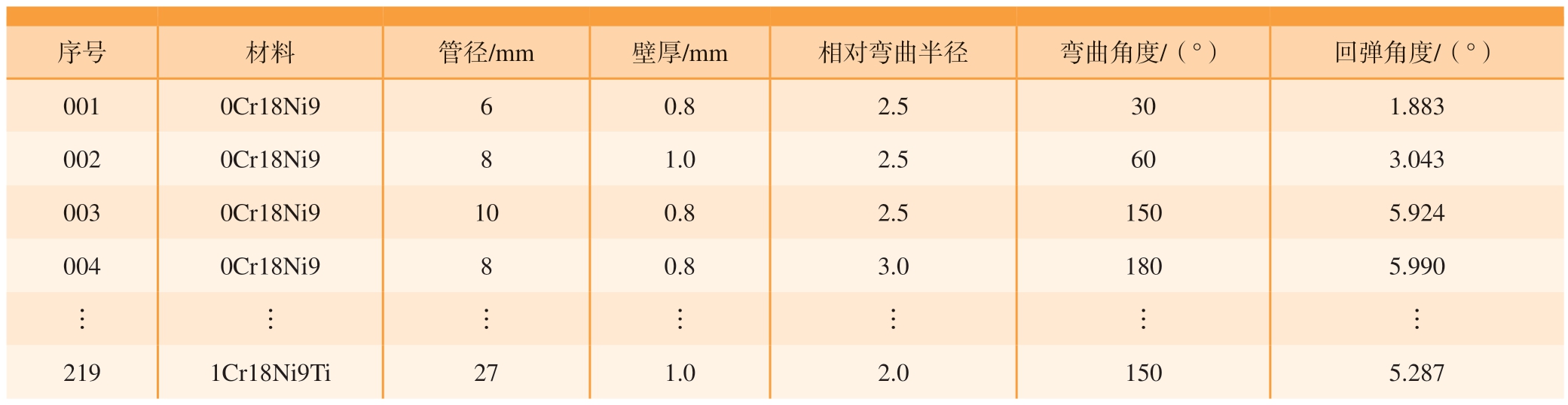

导管CNC 弯曲工艺试验结合实际生产,根据任务需求分别开展了主要弯曲参数下的CNC 弯曲工艺试验。其中,相对弯曲半径 (R/D)分别为2.0、2.5 和3.0,弯曲角度分别为30°、60°、90°、120°、150°和180°。每组参数的试验至少重复3 次以上,共计获得了219 个样本的弯曲角度和回弹角度数据,如表1 所示。

表1 工艺试验数据

Table 1 Experimental data

序号材料管径/mm壁厚/mm相对弯曲半径弯曲角度/(°)回弹角度/(°)0010Cr18Ni960.82.5301.883 0020Cr18Ni981.02.5603.043 0030Cr18Ni9100.82.51505.924 0040Cr18Ni980.83.01805.990…………………2191Cr18Ni9Ti271.02.01505.287

1.2 BP 神经网络模型

BP 神经网络是机器学习中的一种常用算法,是一类典型的前向多层网络,其基本结构包括输入层、隐含层和输出层。该网络的学习规则:根据最速下降法,通过信号反向传播不断调整神经网络的权值和阈值,使得最终网络模型的误差平方和最小,无须提前给定描述输入–输出映射关系的数学方程,因而在非线性问题的拟合求解中表现优异。本文通过BP 神经网络建立多因素影响下的导管CNC 弯曲成形回弹预测模型。

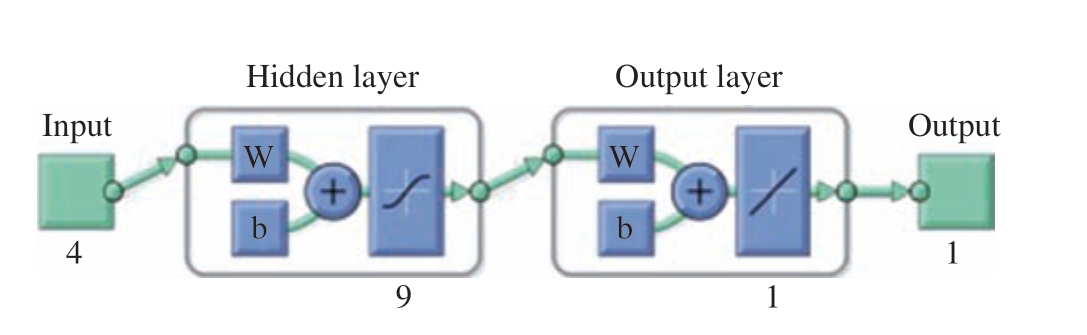

在实际应用中,通常会将目标研究对象作为输出,对研究对象影响显著的因素作为输入,建立起多层网络模型,通过反复循环训练得到最佳网络结构。由于CNC 弯管的回弹角受多种因素影响,本文忽略了摩擦、温度等因素的影响 (在试验过程中尽量控制一致),选取弯管的几何和工艺参数作为主要影响因素进行研究。将管径、壁厚、相对弯曲半径和弯曲角度作为输入参数,回弹角度作为输出参数。隐含层节点数目为9,训练算法选择贝叶斯正则化法,输入层与隐含层的传输函数选择双极S 型函数,输出层的传输函数选择线性函数。随机分配试验样本数据,将其中的70%用于训练,30%用于测试验证。建立的三层BP 神经网络结构如图1 所示。

图1 BP 神经网络结构

Fig.1 Structure of BP neural network

对于BP 神经网络而言,连接权值和阈值对最终网络的预测性能有很大的影响,而BP 神经网络的连接权值和阈值往往是随机的。为获得具有最优连接权值的神经网络,一般方法是通过反复训练网络来多次更新迭代,进而获得最优的网络参数,但这样不但会浪费很多时间且有时只能获得局部最优解,导致预测精度较差。因而,采用优化算法是解决以上难题的一个最佳途径。

1.3 遗传算法优化

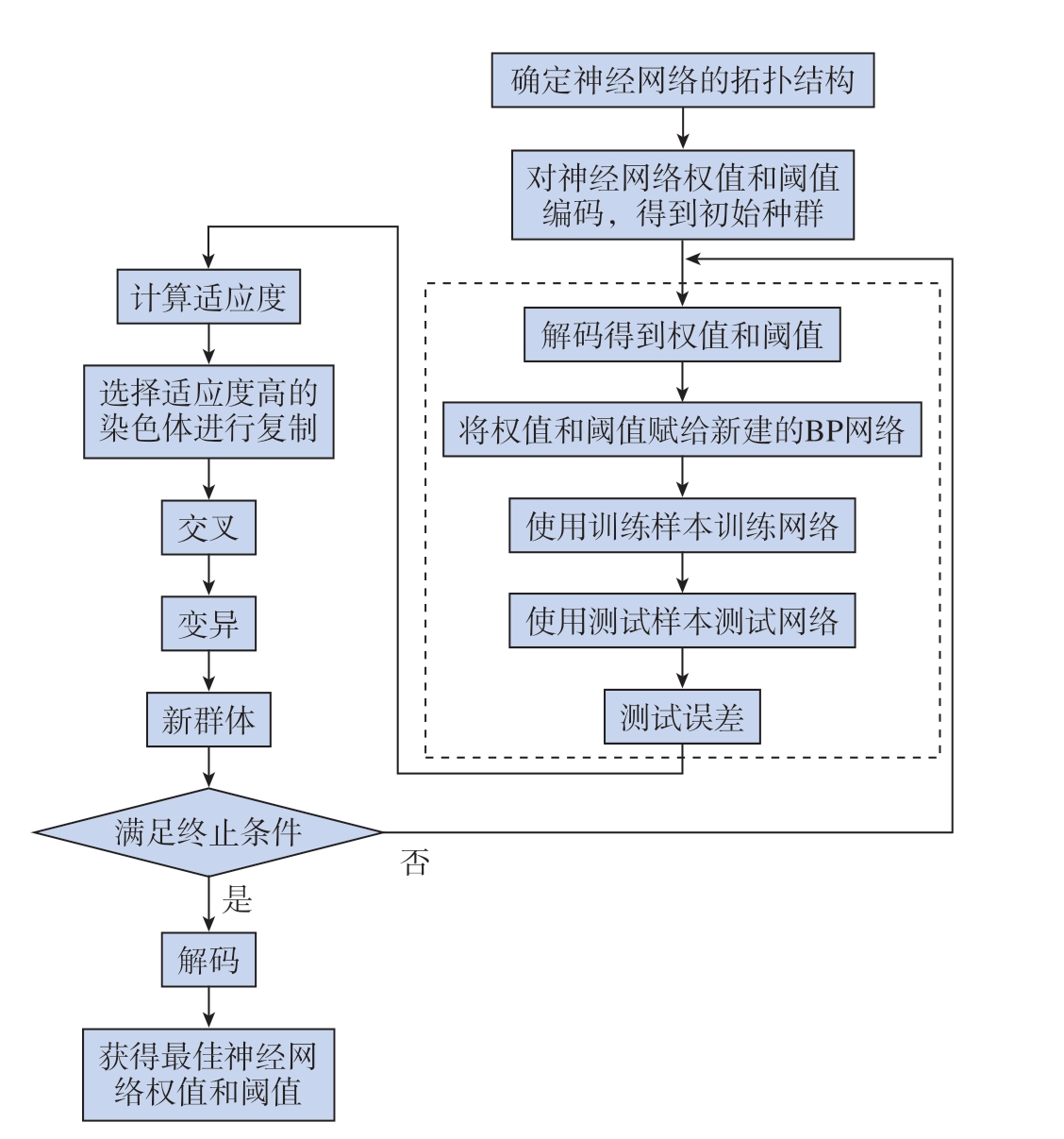

遗传算法 (Genetic algorithm,GA)是一种典型的进化算法,模仿了生物界里“物竞天择、适者生存”的基本法则,具有在问题域中搜索最优解的较强能力。故本文通过GA来搜寻BP神经网络的最优初始权值和阈值,以此来提高最终训练出来的BP 神经网络的预测精度。GA 优化BP 神经网络的程序框图如图2 所示,分为BP(虚线框内部分)与GA 两个部分。

图2 GA 优化BP 神经网络程序框图

Fig.2 Program flow chart of BP neural network optimized by GA

整体思路:对于建好的BP 神经网络,提取其权值和阈值进行编码后生成初始种群,然后进行BP 神经网络训练并得到测试误差,之后计算个体适应度,选择适应度高的染色体进行复制,然后进行GA 中的交叉与变异操作,得到新群体后解码获得新的权值和阈值并赋予BP 神经网络进行训练,如此迭代循环,满足判定条件后终止,此时得到的便是经过GA 优化权值后的BP 神经网络。

评估BP 神经网络性能常用的参数是均方误差(Mean-squared error,MSE),即BP 神经网络训练所得输出值与期望值二次型误差,即

式中,fit 为适应度;Oi 为训练输出值;Ri 为期望值;n 为数据样本数量;i 为样本序号。

遗传算法的参数设置对最终所得最优解影响很大,本课题与参考文献[11]中所采用的BP 神经网络的拓扑结构相似,根据文献的参数设置,本文选择的交叉概率和变异概率分别为0.6 和0.05。

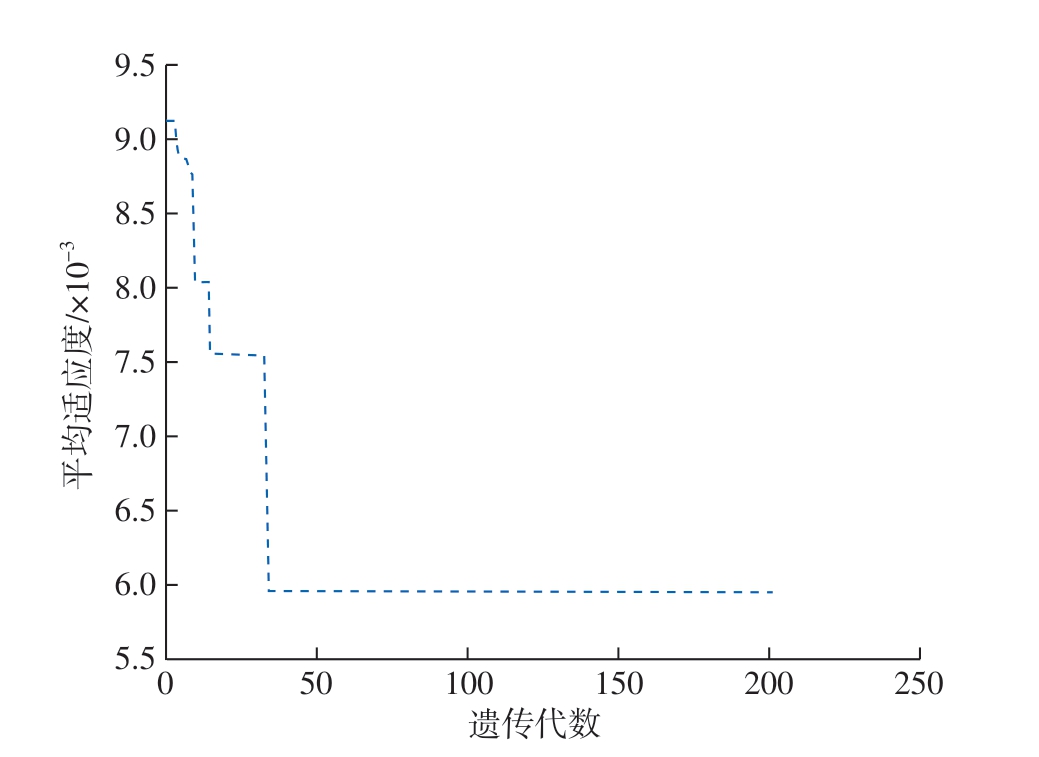

遗传代数对最优解有重要影响,若遗传代数过小,迭代次数不够,从而不能得到最优解;若遗传代数过大,迭代时间过长,影响计算效率。针对本文试验数据,将种群规模设置为20,得到的平均适应度函数变化曲线如图3 所示 (适应度曲线终止代数=200)。可以看出,随着遗传代数增大,平均适应度逐渐减小,因此最终得到神经网络的均方误差是逐渐减小的。并且当遗传代数在30 以上时,平均适应度已趋于稳定状态。为兼顾模型计算精度和效率,故本文将遗传代数设置为30。

图3 平均适应度变化曲线

Fig.3 Curve of fitness function

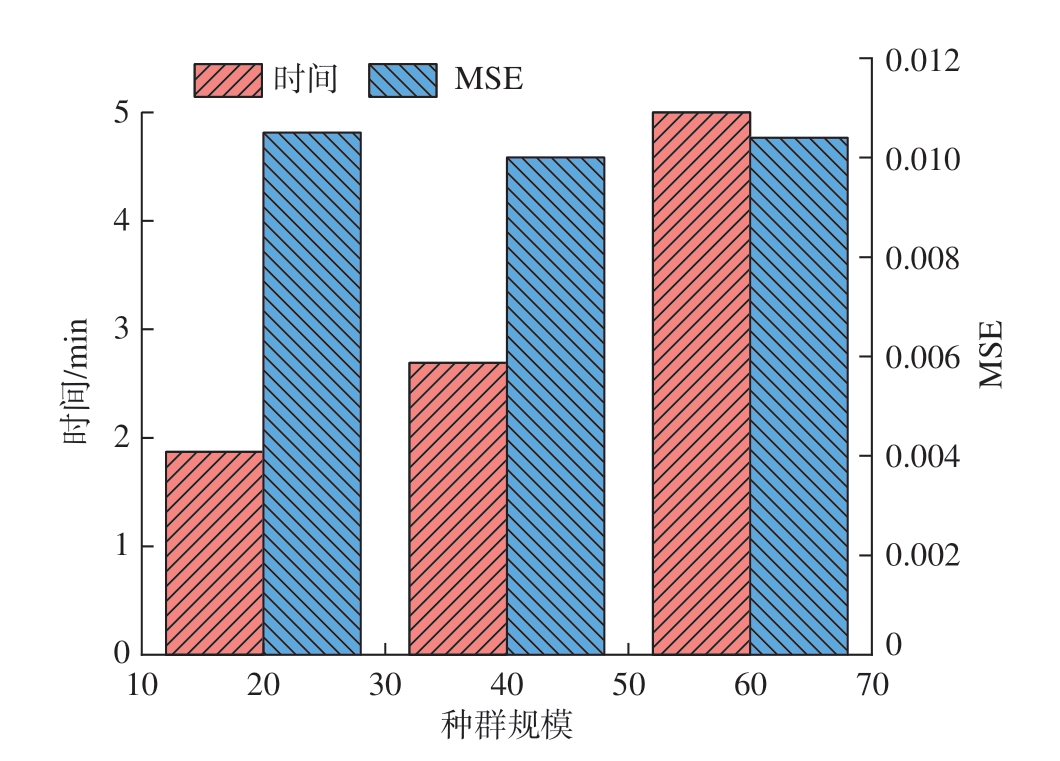

种群规模对GA 所搜寻的最优解也有较大影响,一般来说,种群规模越大越可能得到全局最优解,但迭代时间相应变长,故种群规模一般设置在20~100 之间。遗传代数为30 时,种群规模对优化后BP 性能及迭代时间的影响如图4 所示。可以看出,随着种群规模增大,迭代时间显著增加,MSE 的变化减小。种群规模为40时所得到优化后BP 神经网络的MSE 相对较小,且迭代时间并不是很大,故最终种群规模设置为40。

图4 种群规模对优化结果及迭代时间的影响

Fig.4 Effect of population size on optimization results and iteration time

1.4 模型精度检验

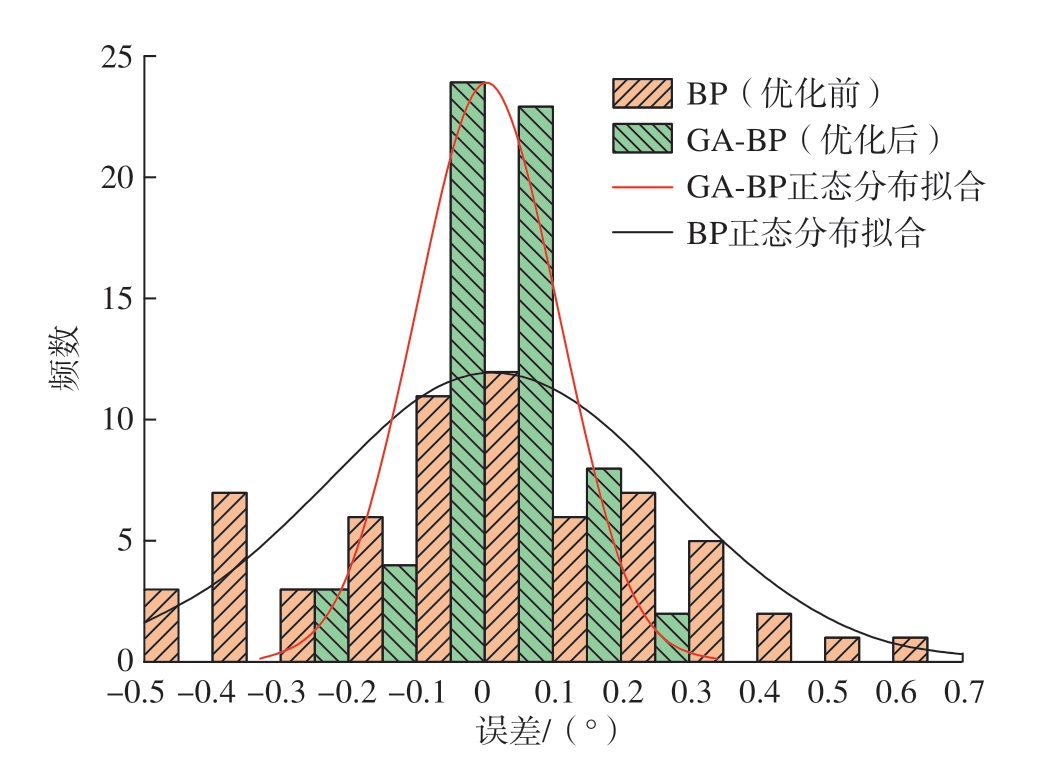

随机选取一定数量的样本分别对经过GA 优化前、后的BP 神经网络模型的预测性能进行检验,并通过二者的误差分布对比来评估GA 的优化效果。经GA 优化前后的回弹预测误差分布直方图如图5 所示。可以看出,经GA 优化前后的BP 神经网络模型的预测误差均服从正态分布。分别计算其期望值μ 和标准差σ,得出μBP=0.015,μGA-BP=0.002,σBP=0.252,σGA-BP=0.104,根据3σ 定律,未采用GA 优化的BP 模型预测结果误差分布区间为[– 0.741°,0.771°],而经过GA 优化后的BP 模型预测结果误差分布区间为[– 0.310°,0.314°],由此可见,GA 优化能够有效提升BP 神经网络模型的回弹预测精度。GA 是从问题解的串集开始搜索,而不是从单个解开始搜索,这是GA 与传统优化算法的最大区别。BP 神经网络模型是从单个初始值来迭代求最优解的,很容易误入局部最优解,而GA 则是从问题解的串集开始搜索,覆盖面较大,易于全局择优,因此GA 能够进一步优化BP 神经网络模型结构,提升预测精度。

图5 回弹预测的误差分布直方图

Fig.5 Error distribution histogram of springback prediction

2 回弹智能预测及补偿系统开发

2.1 智能预测及补偿流程

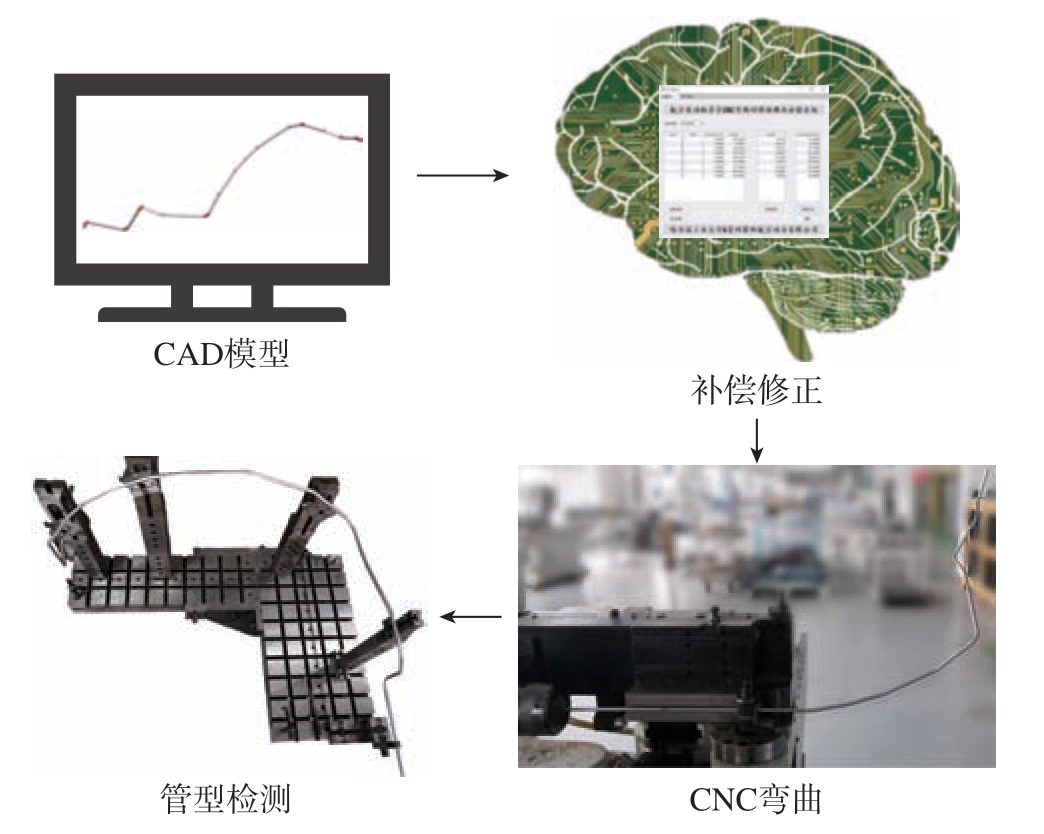

回弹的智能预测及补偿流程如图6 所示。

图6 智能预测及补偿流程图

Fig.6 Flow chart of intelligent prediction and compensation

(1)首先通过UG 等三维软件对导管CAD 模型进行转化分析,获得其用于CNC 弯曲的YBC 坐标值 (Y为沿轴向平动,即进给量;B 为绕弯轴旋转,即转角;C为绕Z 轴弯曲,即弯曲角),并从中提取到目标成形角矩阵,与导管基本数据(材料、管径、壁厚、相对弯曲半径)一起导入智能预测及补偿系统。

(2)借助机器学习模型对导管的YBC 坐标进行补偿修正,通过预测→修正→再预测→再修正的思路反复迭代,直至各弯角成形误差绝对值的最大值小于设定值,此时输出补偿修正后的YBC 坐标值,详细迭代过程参考文献[12]。

(3)将补偿修正后的YBC 坐标值导入CNC 弯管机,开展工艺试验。

(4)对弯曲成形后的管件进行管型检测,并将检测数据反馈回智能预测及补偿系统,对现有机器学习模型进行更新训练,同时针对检测合格的样件,将补偿修正后的YBC 坐标值形成该型号任务的工艺规范以用于后续生产指导。

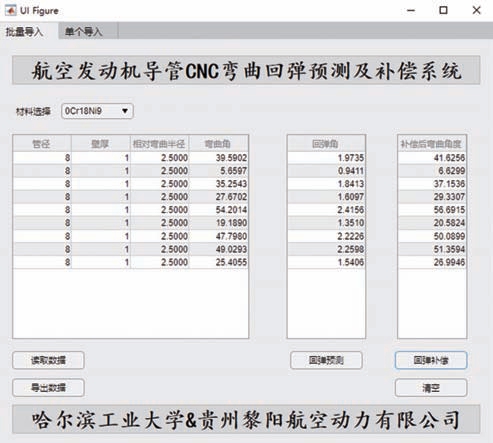

2.2 人机交互界面

为便于实际操作者使用,通过UI(User interface)设计了简单友好的操作界面,能够实现回弹预测及CNC 弯曲角自动补偿,UI 界面如图7 所示。

图7 操作界面

Fig.7 User interface

该界面包括输入模块、回弹预测模块和回弹补偿模块3 个模块。输入模块能够实现数据的单个输入和批量导入功能,输入信息包括管坯材料选择、管径、壁厚、相对弯曲半径及弯曲角度;回弹预测模块通过训练好的神经网络预测输入参数对应的回弹角;回弹补偿模块则是通过迭代计算得到输入参数对应实际生产所需的补偿修正角。该界面能够将补偿修正后的YBC 坐标值直接导出Excel 文件,用于导管CNC 弯曲机读取,提高了工作效率。

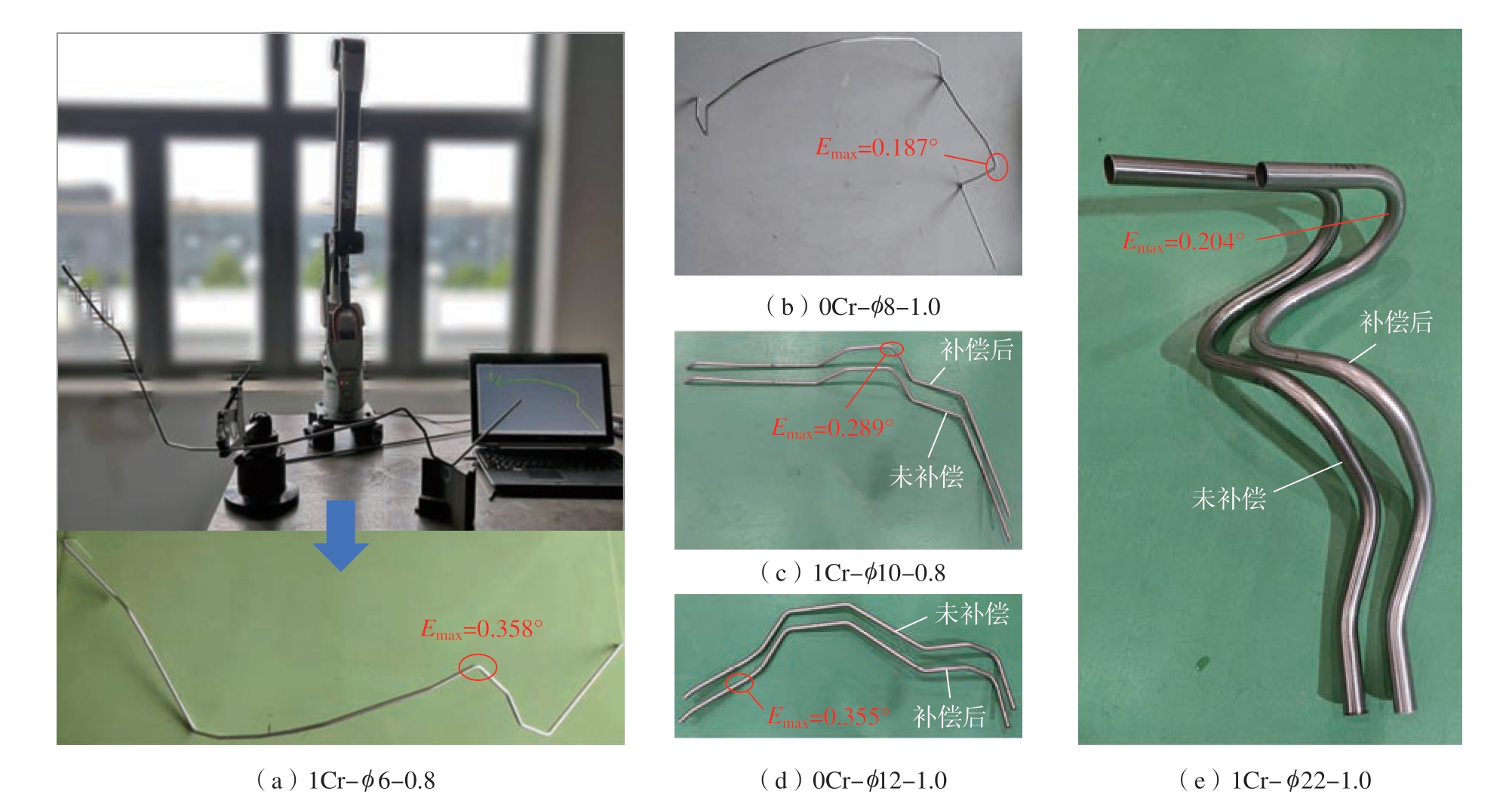

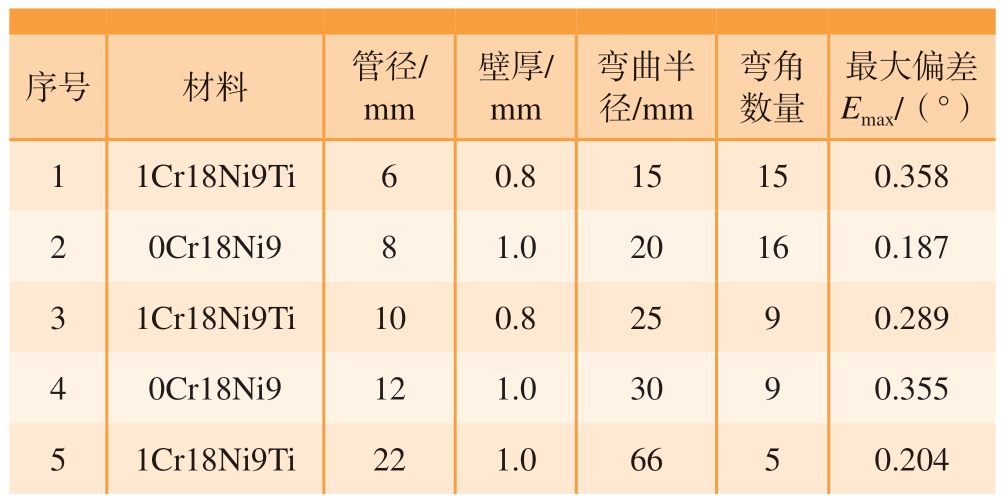

3 全尺寸导管CNC 弯曲应用案例

为了验证该系统的预测效果,选取5 件典型的全尺寸航空发动机导管进行验证。根据智能预测及补偿系统给出回弹预测值,同时根据系统给出的补偿修正建议,开展了全尺寸导管CNC 弯曲工艺试验,成形偏差见表2,试验结果如图8 所示。

图8 全尺寸航空发动机导管试验结果

Fig.8 Experimental results of full-sized aero-engine pipes

表2 全尺寸航空发动机导管成形偏差

Table 2 Deviation result of full-sized aero-engine pipes

序号材料管径/mm壁厚/mm弯曲半径/mm弯角数量最大偏差Emax/(°)11Cr18Ni9Ti60.815150.358 20Cr18Ni981.020160.187 31Cr18Ni9Ti100.82590.289 40Cr18Ni9121.03090.355 51Cr18Ni9Ti221.06650.204

试验结果显示,经过智能控制系统的补偿修正后,5 件不同规格的全尺寸导管成形精度良好,其中最大偏差值为0.358°,均满足实际生产要求的±0.5°。经航空组合检具贴靠检验,补偿修正后的5 件全尺寸导管均与检具完全贴靠,无须做任何校形,可直接用于装配。

4 结论

本文针对航空发动机导管回弹导致尺寸超差的难题,通过工艺试验数据开发了基于机器学习的导管CNC 弯曲回弹智能预测及控制系统,并用于全尺寸导管实际生产,主要结论如下。

(1)建立了基于BP 神经网络的回弹预测模型,并采用遗传算法优化了BP 神经网络节点权值。经试验数据检验,GA 优化能够有效提升BP 神经网络模型的回弹预测精度,误差分布区间由[– 0.741°,0.771°]缩小至[– 0.310°,0.314°]。

(2)建立了导管CNC 弯曲回弹智能预测及补偿系统流程,开发了人机交互界面,能够实现全尺寸导管回弹批量预测以及CNC 弯曲角自动补偿。

(3)开展了全尺寸导管的CNC 弯曲成形工艺试验。选取5 件典型的全尺寸航空发动机导管进行CNC 弯曲,结果显示该系统补偿修正后的导管成形精度良好,各弯角与设计值最大偏差为0.358°,该系统可大幅提高导管CNC 弯曲成形精度和生产效率。

[1] 冯欣明, 郑玉成, 王文龙, 等. 航空发动机外部管路的检验方法及注意事项[C]. 中共沈阳市委、沈阳市人民政府、亚太材料科学院.第十五届沈阳科学学术年会论文集(理工农医). 沈阳: 沈阳市科学技术协会, 2018.

FENG Xinming, ZHENG Yucheng, WANG Wenlong, et al. Inspection methods and precautions for aero-engine external pipes[C]. Shenyang Municipal Committee of the Communist Party of China, Shenyang Municipal People’s Government, Asia-Pacific Academy of Materials Science. Proceedings of the 15th Shenyang Annual Conference of Science(Technology, Agriculture, Medicine). Shenyang: Shenyang Science and Technology Association, 2018.

[2] 吉时雨. 航空发动机液压导管破裂故障分析与防控[J]. 科技创新与应用, 2019(21): 116–117.

JI Shiyu. Fault analysis and prevention of hydraulic conduit rupture in aero-engine[J]. Technology Innovation and Application, 2019(21):116–117.

[3] 张香华, 王立志, 党伟. 航空发动机管路设计研究[J]. 中国新技术新产品, 2018(12): 80–81.

ZHANG Xianghua, WANG Lizhi, DANG Wei. Research on pipeline design of aero-engine[J]. New Technology & New Products of China,2018(12): 80–81.

[4] 刘晓立. 复杂截面超高强钢连续辊弯成型回弹预测与控制研究[D]. 北京: 北京科技大学, 2018.

LIU Xiaoli. Research on prediction and control of springback in continuous roll bending of ultra-high strength steel with complex section[D]. Beijing: University of Science and Technology Beijing, 2018.

[5] ZHAN M, WANG Y, YANG H, et al. An analytic model for tube bending springback considering different parameter variations of Tialloy tubes[J]. Journal of Materials Processing Technology, 2016, 236:123–137.

[6] ZHANG P P, ZHAN M, HUANG T, et al. Sensitivity analysis of material parameters on spring-back of NC bending of highstrength TA18 tube[J]. Advanced Materials Research, 2012, 472–475:1003–1008.

[7] MA J, YANG H, LI H, et al. Springback prediction of titanium tube bending considering Bauschinger effect and Young’s modulus variation[J]. Journal of Physics: Conference Series, 2016, 734: 032113.

[8] 周济. 新一代智能制造成为新工业革命的核心驱动力[J]. 科学中国人, 2018, 4(12): 22–25.

ZHOU Ji. The new generation of intelligent manufacturing has become the core driving force of the new industrial revolution[J]. Scientific Chinese,2018, 4(12): 22–25.

[9] 刘婧瑶, 唐承统, 宁汝新. 管材数控绕弯回弹实验研究及BP网络预测模型[J]. 塑性工程学报, 2009, 16(6): 85–90.

LIU Jingyao, TANG Chengtong, NING Ruxin. The experimental study on the springback and BP NN prediction model of NC rotarybending of tube[J]. Journal of Plasticity Engineering, 2009, 16(6):85–90.

[10] 陈光耀, 李恒, 贺子芮, 等. 基于机器学习的管材弯曲回弹有效预测与补偿[J]. 中国机械工程, 2020, 31(22): 2745–2752.

CHEN Guangyao, LI Heng, HE Zirui, et al. Effective prediction and compensation of springbacks for tube bending using machine learning approach[J]. China Mechanical Engineering, 2020, 31(22): 2745–2752.

[11] 董江涛, 杜震宇. 基于GA-BP 神经网络的土壤–空气换热器换热量预测分析[J]. 可再生能源, 2021, 39(3): 307–314.

DONG Jiangtao, DU Zhenyu. Heat exchange quantity prediction of earth – air heat exchanger based on GA-BP neural network[J]. Renewable Energy Resources, 2021, 39(3): 307–314.

[12] 王睿乾, 潘林, 李其橙, 等. 基于机器学习的航空发动机导管CNC 弯曲回弹预测及补偿[J]. 塑性工程学报, 2021, 28(7): 104–109.

WANG Ruiqian, PAN Lin, LI Qicheng, et al. Prediction and compensation of springback for aero-engine pipes during CNC bending based on machine learning[J]. Journal of Plasticity Engineering, 2021,28(7): 104–109.