航空产品零部件间装配精度和效率能反映相关制造企业的技术和装备水平,这就要求航空产品各组件之间的对合面达到较高的加工精度要求[1–2]。航空产品由于自身变形和装夹累计误差需要去调整对合部位姿态,并对各个对合面进行精加工[3]。传统的手动及半自动加工方法效率低、加工精度波动大、废品比例高,很难满足任务需求。为了实现航空大部件对接面的数字化对合,需研究并解决自动精密测量和加工系统实现的若干关键技术问题,以提升系统的性能。近年来基于逆向工程的航空产品关键零部件精加工系统设计与数控加工技术成为行业内的研究重点[4–6]。

曲绍君等[7]针对飞机曲面壁板自动制孔法向测量技术研究,提出一种新型的基于多激光位移传感器的法向测量方法,该测量方法不以测量设备的位姿为前提,且对安装精度也无较高要求。杜福洲等[8]针对大尺度部件对接过程中的相对位姿测量需求,提出了一种基于视觉的相对位姿实时测量方法。付景丽等[9]研究了飞机大部件调姿的测量技术,利用激光跟踪仪对部件上的多个基准点进行测量,通过柔性装配工装实现飞机的姿态调整,进而达到飞机安装要求的测量调姿。杨景照等[10]针对大尺度产品三维模型坐标测量信息缺乏和面向任务坐标测量结果质量评价困难的问题,提出了一种基于CATIA 二次开发技术的坐标测量辅助设计方法。王巍等[11]应用激光跟踪仪对机身与机翼测量基准点进行跟踪测量,根据测量结果对机翼位置进行反复调整与修正。邢宏文等[12]针对飞机大部件装配间隙测量展开研究,以摄影测量–光学扫描相结合的测量技术为基础,提出了大部件装配对接间隙测量方法,实现了装配现场的间隙自动化测量。Ye 等[13]针对飞机装配中高精度测量技术研究,提出了一种基于光学视觉的飞机瞄准镜系统,系统内包括CCD 相机和几个瞄准镜单元。Zeng 等[14]针对室内大型部件预对准定位测量技术,提出了一种基于智能自动导引车系统的激光对准定位测量方法。Li 等[15]针对大型飞机部件装配技术研究,提出了一种利用分布式单目视觉的大部件装配同轴对准方法。在数字化测量方法的探索中,上述方法大多通过相机进行视觉辅助测量,采用面扫描将照片数据拼合在一起,最后进行数据处理。这类方法的数据采集往往需要对多次照相的照片进行拼接融合处理,但由于多张照片定位不同,难以保证拼接后的数据精度。特别是针对中外翼这种大部件,尺寸大、加工环境复杂、表面特征多,通过视觉测量法难以实现数据对齐,一般需要通过测量辅助工具来避免误差的快速累积。而激光扫描仪定位恒定、扫描范围大、扫描速度快,定位过程中产生的迭代误差小。针对中外翼大部件的数字化测量,激光扫描仪的测量速度快、测量精度高,得到的数据经过处理后可以更好地拟合实际情况。

因此,本文针对某大型飞机机翼发房的数字化装配对合需求,基于逆向工程设计了一套四坐标数控精加工系统。精加工系统具备对合面自动测量功能,利用激光轮廓扫描仪实现空间大部件对接面轮廓尺寸检测、基准提取和铣削量计算,可根据测量结果完成对合面的铣削和制孔加工。最后对精加工系统进行了具体工艺试验验证。

1 基于逆向工程技术的需求分析及精加工系统设计

逆向工程技术从实物出发,借助三维数据采集装备及建模软件获取实物的详细几何参数和加工模型。本文从某大型飞机大部件装配出发,借助三维数据采集设备及建模软件,对某大型飞机机翼发房尾舱和中外翼装配开展数字化设计及数控加工技术研究。逆向工程流程中主要包括精加工系统设计、数据采集与测量、数据预处理及自动数控加工技术开发等关键环节。

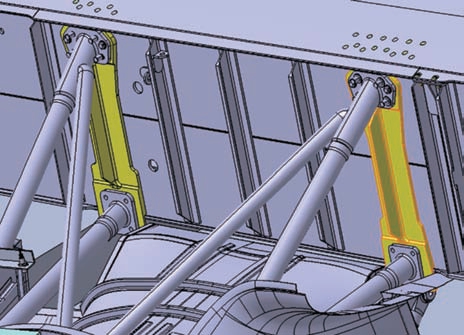

待加工测量的大部件结构如图1(a)所示,部件A航向侧安装有4 个对接面,与安装在部件B(图1(b))上W 杆端的对接面一一对应。部件A 对接面设计有0.5 mm 的加工余量,对接面上没有初孔,1 面和4 面预制有两个Φ6 mm 的定位孔,用于部件A 在调姿过程中的测量定位。部件B 对接面设计预留有2 mm 的加工余量,4个对接面上分别有Φ10 mm和Φ11 mm的初始对接孔。

图1 大部件结构示意图

Fig.1 Large component structure diagram

由于各工序误差累积等原因,在实际对接装配中两部件对合面之间存在较大间隙,即使调整好两部件的姿态,装配时亦不能完全贴合。因此需要在对合面余量基础上进行铣削加工,加工时首先需要获取部件A 和部件B 对接面的轮廓特征,计算出各个对接面的加工量和基准孔位置参数;接着使用精加工系统设备严格按照计算的加工参数进行对接面的铣削、钻孔、扩孔等加工;加工完成且检验合格后,再完成部件A 和部件B 的装配。图2 所示为理论模型部件A 与部件B 对接装配后的示意图。部件A 与部件B 数字化装配对接关键技术指标要求如表1 所示。

表1 装配连接部件技术要求

Table 1 Technical requirements for assembly connection parts

技术指标值对接面贴合间隙≤0.1 mm表面平面度≤0.03 mm粗糙度3.2 μm孔径精度IT8制孔定位精度≤0.1 mm对接孔轴线偏差≤0.1 mm孔垂直度90°±0.5°

图2 部件A 和部件B 装配连接示意图

Fig.2 Assembly connection diagram of component A and component B

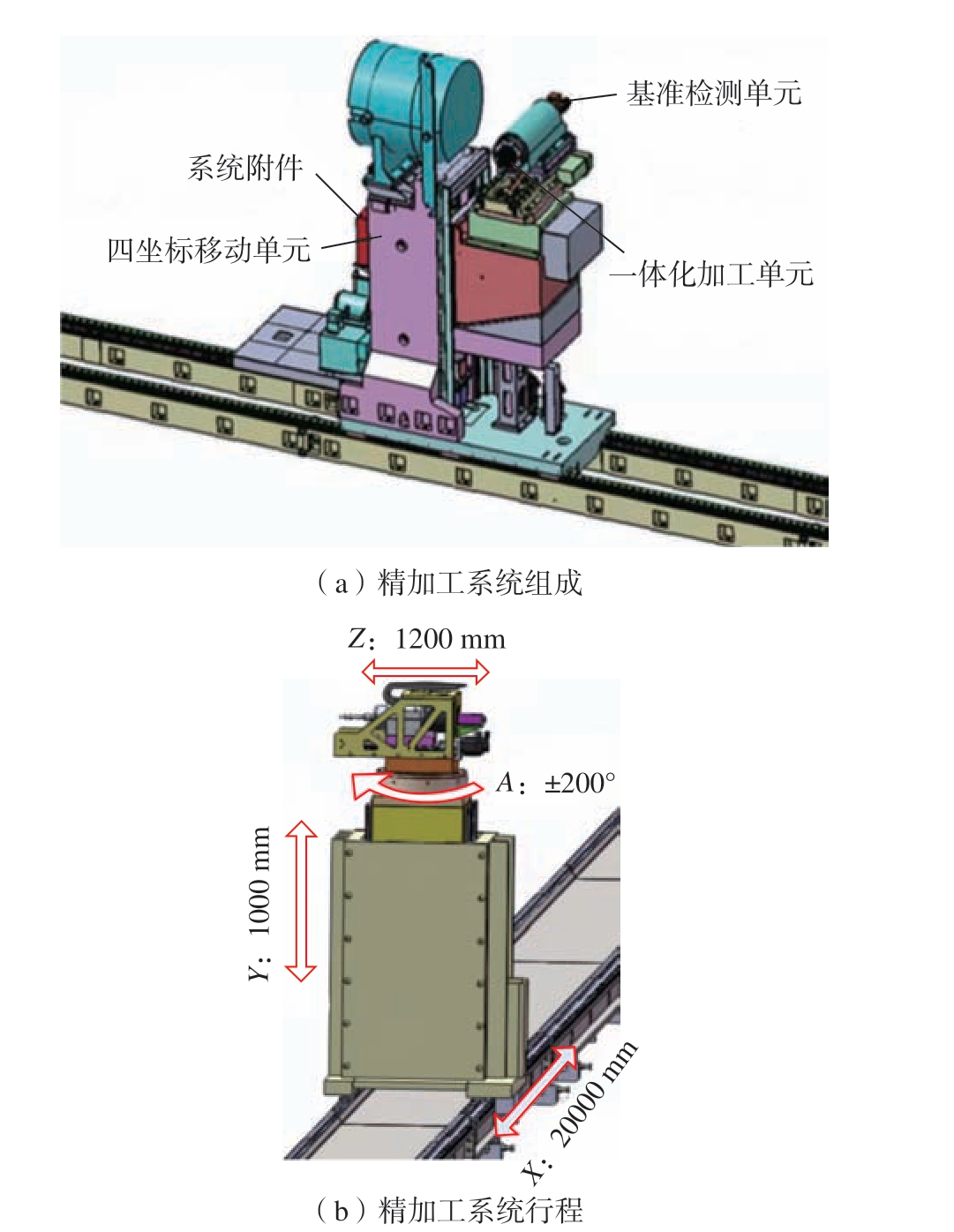

为了完成部件A 和部件B 的精准装配对接,精加工系统应能在不同工位实现部件A 和部件B 对接面的加工。如图3 所示,选用卧式数控机床作为加工设备,将设备安装在X 方向直线运动的导轨上,用于加工部件A 与部件B 的对合面。精加工系统共分运动单元、加工单元、测量单元3 个工作单元,其总体控制选用西门子840D 控制系统。

图3 精加工系统结构示意图

Fig.3 Structure diagram of finishing system

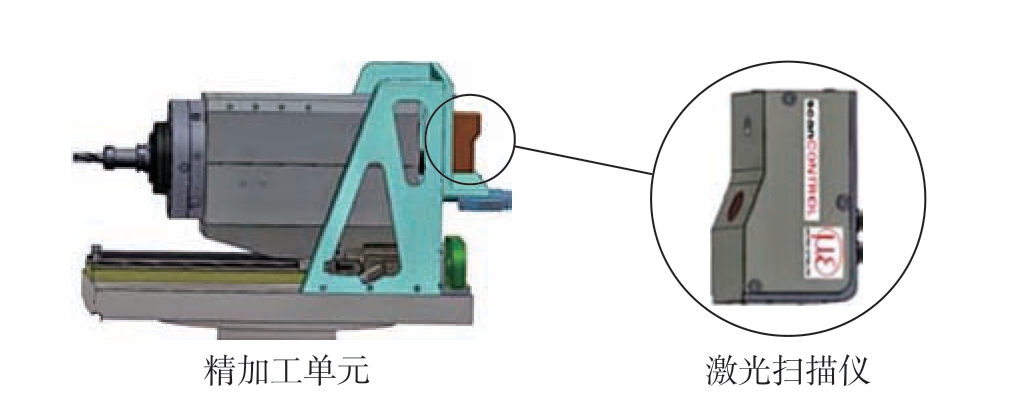

运动单元由X、Y、Z 3 个方向的直线运动导轨与A 方向旋转工作台组成。旋转工作台的主要功能是实现加工单元在部件A 对合面和部件B 对合面之间旋转,从而实现单个主轴双向加工。加工单元主要用于实现对大部件对合面的铣削和制孔,包括电主轴、刀库、自动换刀机械臂等。为满足高速铣削与制孔,选用SIEMENS 公司的2SP1202 电主轴,可保证对接面的铣削制孔精度。测量单元主要功能是检测对合面平面与孔位置度。通过激光扫描仪获取对接面轮廓特征数据,通过数据处理计算出对接面相关加工参数。如图4 所示,激光扫描仪安装在电主轴安装座后面。

图4 激光扫描仪安装示意图

Fig.4 Laser scanner installation diagram

2 测量关键技术研究

传统手动测量的方法是通过在贴合面涂抹红铅粉来检查两组件平面贴合情况,贴合后对两组件同时进行钻、铰至终孔。加工面进行人工刮削,其加工质量主要依靠工人的技术与经验,加工效率低,且加工过程无法量化,产品质量稳定性差。针对对接孔孔径的精度要求,原工艺方法使用人工铰孔,由于产品材料较硬,因此加工难度大。为提高加工效率与加工质量,精加工系统采用激光扫描仪获取部件对合表面三维点云数据,通过对原始点云数据的处理来构建对合表面特征模型。再分析模型表面平面度与孔圆心坐标,并将特征数据通过软件快速转换为数控机床加工参数,从而实现了对合面精加工。该方法一方面实现了零部件的自动化测量与加工,提高加工及对合精度,另一方面避免人为误差的产生,提高了成品率。

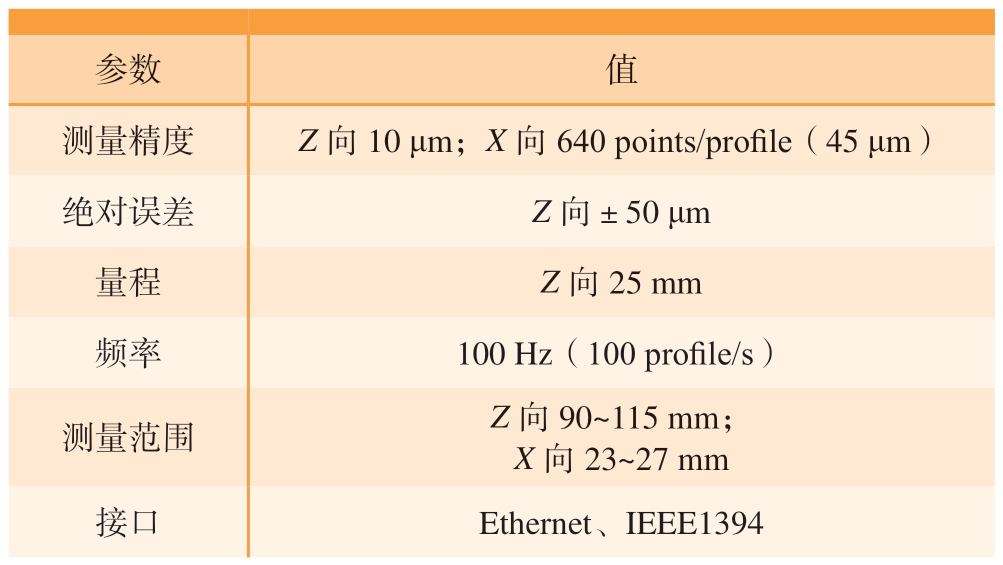

激光轮廓扫描仪采用激光三角反射式测量原理,用于测量采集不同物体表面的二维轮廓数据。该测量系统采用线扫描方式,单次扫描获取的特征点非常多,具有较快的扫描速度和较高的精度。激光轮廓扫描仪扫描时获取的是CCD 传感器与被测物体表面上点间的距离 (Z 轴),以及平面点与激光线中心间的距离 (X 轴)信息,最终获取的是以CCD 传感器为原点的二维点云数据。移动被测物体或者激光扫描仪,加入Y 轴坐标,即可得到一组被测物表面三维坐标数据。本研究选用德国MICRO-EPSILON ScanControl 2700 – 25 高速线激光轮廓扫描仪,其性能参数见表2。

表2 ScanControl 2700 – 25 高速激光扫描仪技术参数

Table 2 Technical parameters of ScanControl 2700 – 25 high-speed laser scanner

参数值测量精度Z 向10 μm;X 向640 points/profile(45 μm)绝对误差Z 向±50 μm量程Z 向25 mm频率100 Hz(100 profile/s)测量范围Z 向90~115 mm;X 向23~27 mm接口Ethernet、IEEE1394

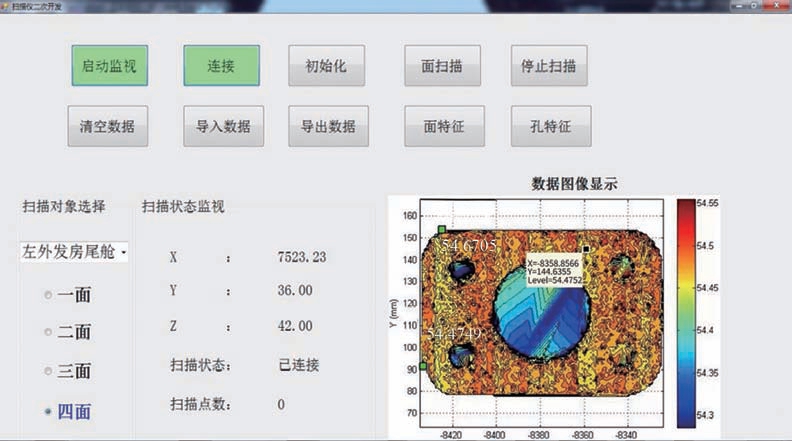

每进行一次部件A 和B 的精加工,系统中需要扫描8 个对接面,且扫描时每个面的扫描参数都不同,因此基于NC_DDE(dynamic data exchange)服务器对840D sl 控制系统进行了二次开发,编写了激光轮廓扫描仪的软件界面。如图5 所示,该软件可以实现激光轮廓扫描仪与西门子840D sl 控制系统的连接、断开、测量数据的导入导出、扫描仪实时位置显示等功能。对接面扫描结束后,利用MATLAB 设计的面特征和基准孔特征提取算法对获取的大量点云数据进行处理运算,获取对接面的平面特征和基准孔中心坐标位置及拟合的孔半径值,并在数据图像显示区以三维空间等高线图进行直观显示。

图5 激光扫描仪测量软件开发界面

Fig.5 Measurement software development interface of laser scanner

2.1 对接面轮廓提取技术

激光轮廓扫描仪扫描时会获取大量的点云数据,同时,受现场环境、加工零部件表面特征等多方面因素影响,得到的点云数据存在大量噪点和杂点,如果不对获得的数据进行预处理就直接拟合,则对接面特征的提取将非常复杂和耗时,得到的特征误差较大,无法作为加工依据。因此激光轮廓扫描仪扫描完成后首先需对得到的原始数据进行预处理,剔除或改良误差点,以获得较好的数据点,从而得到良好的对接面表面特征和孔特征。对散乱的点云数据预处理时,首先需要建立其数据点之间的几何拓扑关系,然后对其进行滤波处理,以保证在去除噪点的同时保持目标的几何特征,防止其产生变形。常用的建立散乱点云拓扑结构模型的方法主要有栅格法、扫描线法等,常用的滤波算法有基于迭代拟合的点云滤波算法、多次测量求平均值法、邻域平均法、中值滤波算法等。

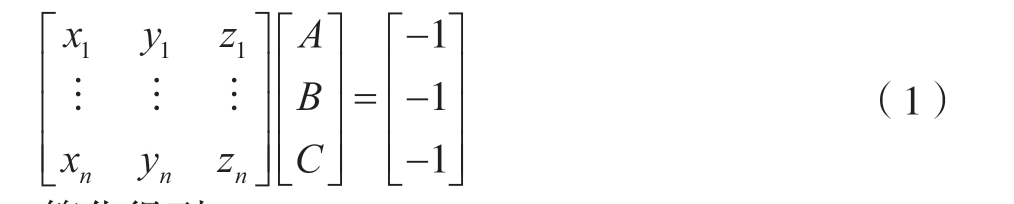

本文使用栅格法和迭代最小二乘拟合滤波算法对扫描仪获取的原始数据进行预处理,然后使用目前比较成熟的最小二乘法原理对平面进行拟合。该方法具有误差小、稳定性好的特点,其基本思想:三维空间中的平面方程可表示为AX + BY + CZ + 1 = 0(参数A、B、C 是描述三维空间特征的常数)。平面在使用n 个离散空间点拟合平面时,其平面方程可表示为

简化得到

从而

通过式(3)求出系数A、B、C 后,对Z 坐标值Z1 进行拟合计算,即

2.2 基准孔特征提取技术

传统的对接面孔的加工方法是在对接面铣削完成后,工人使用钻模板进行对接面的制孔加工,这种加工方法不仅效率低下且制孔质量差。本文采用的方法是通过对激光扫描仪获得的点云数据进行处理,提取对接面基准孔坐标位置和孔半径参数并输入加工程序,实现对接面孔的数字化和自动化加工。

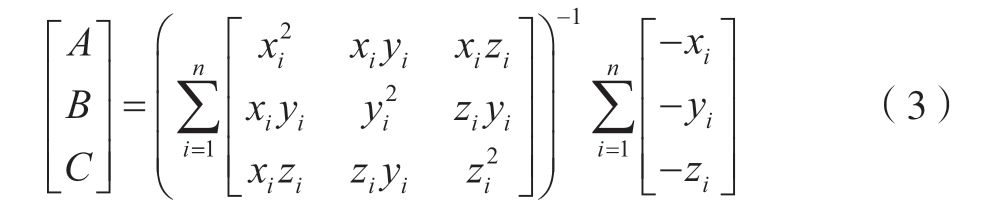

本文使用扫描线法对点云数据进行预处理并进行边界特征提取。具体思路:首先将获得的三维点云数据向XY 平面投影,接着令点云中所有数据点的Z 坐标值为0,把其转化为二维点云,将点云中各数据点的Y 坐标值按大小进行排序分组,且考虑到存在测量误差δ,因此将点云中Y 坐标值在[yi,yi+δ]范围内的点分为一组。另外,可对每条扫描线中的点云数据按照各点的X 坐标值大小进行组内排序以简化数据处理难度。然后将排过顺序的全部点云数据分别存储在两个链表Xi =(1~n)及Yi =(1~n)中。在按照点云各个数据点的X 坐标值大小排序的链表组Xi =(1~n)内,可查询出组内点云数据中X 坐标值最大为Xmax 和最小为Xmin 的数据点。对点云数据进行处理时,首先根据链表组中点云数据的密度ρ 建立一个最小包围盒 (Xi,Xi+1),接着提取链表组中在(Xi,Xi+1)范围内的所有数据点,设为点集Pxi,并对点集Pxi 中包含的所有数据点按照其Y 坐标值的大小进行排序并编号,其中第i 组内第j 个点可表示为Pxij (i=1,…,m; j=1,…,n),最后查询相邻两点ti = Pxij+1(y) – Pxij(y)(j = 1,…,n)间的距离,若ti 大于设定值k(一般为ρ 的5~10 倍),则yi+1、yi 两点即可作为基准孔的边界特征点,孔边界提取原理如图6 所示。

图6 扫描线法提取孔边界点原理

Fig.6 Principle of extracting hole boundary points by scanning line method

同理,将Yi =(1~n)链表组中的点云数据按照Y 坐标值大小进行排序,并建立最小包围盒 (Yi,Yi+1),在最小包围盒中的点集设为Pyi,最后在点集Pyi 中按照所有数据点的X 坐标值大小进行排序,其中第i 组内第j 个点可表示为Pyij (i = 1,…,m;j=1,…,n),接着提取点集Pyi 中相邻两点之间的距离,若大于给定值,则该两点可视为孔的边界点。X 和Y 方向边界提取完之后,把提取的重复点去掉,完成整个基准孔的边界提取。基准孔边界特征提取完成后,在使用MATLAB 绘制拟合成的平面的三维空间等高线效果图中可测量出基准孔大概中心坐标O =(X1,Y1),以及孔半径R1。假设边界点到拟合的圆的残差为ε,使用最小二乘法原理对获得的圆形边界点进行拟合,原理如下。

拟合的孔边界上,点到假设圆心的距离和拟合残差满足以下关系。

式中,min 表示边界点到拟合的圆的残差取最小值。

R12 =(x – X1)2 +(y – Y1)2 可以展开表示为

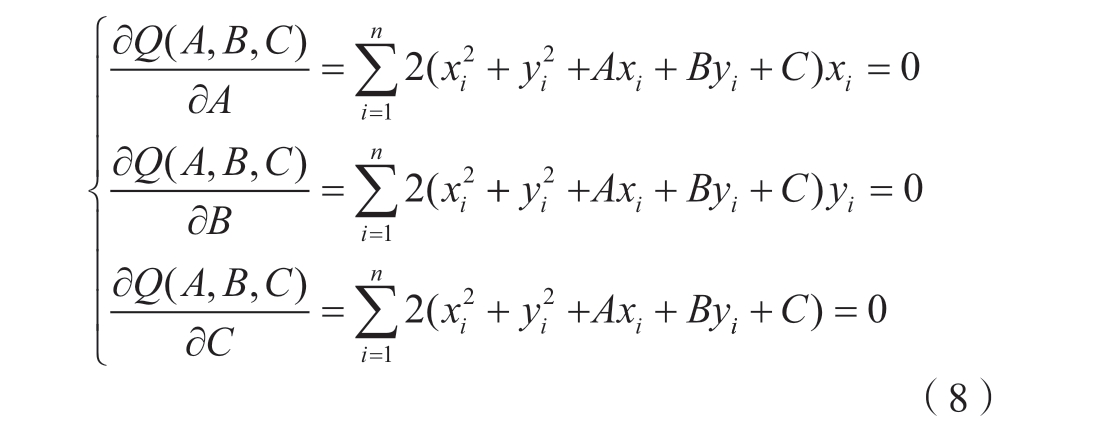

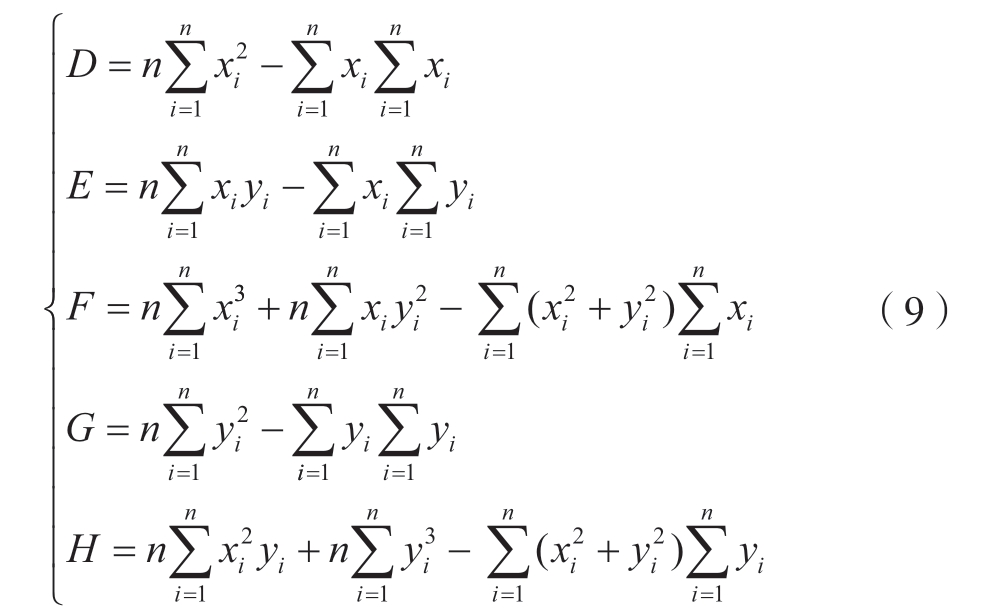

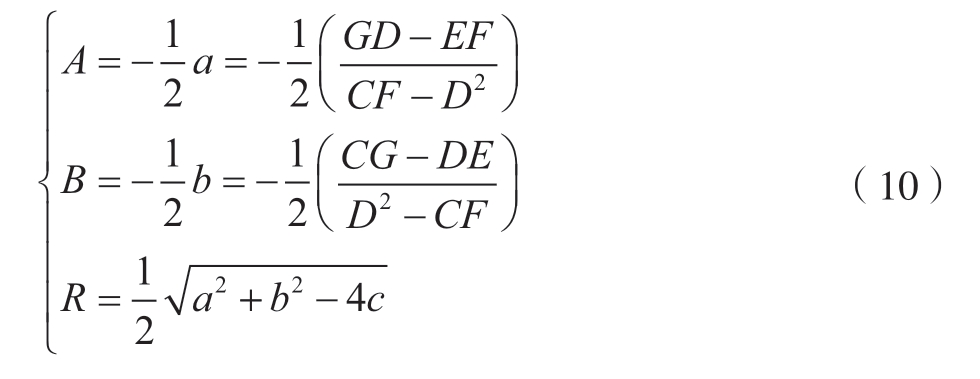

令式 (6)中A = – 2 X1,B = – 2Y1,C =X12+Y12–R12,拟合孔边界的目标函数为Q(A,B,C),则式(5)可以表示为

通过对式 (7)中的参数变量分别求偏导,并使其等于0,得到

简化后为

由式 (7)和 (9)可得

3 试验分析

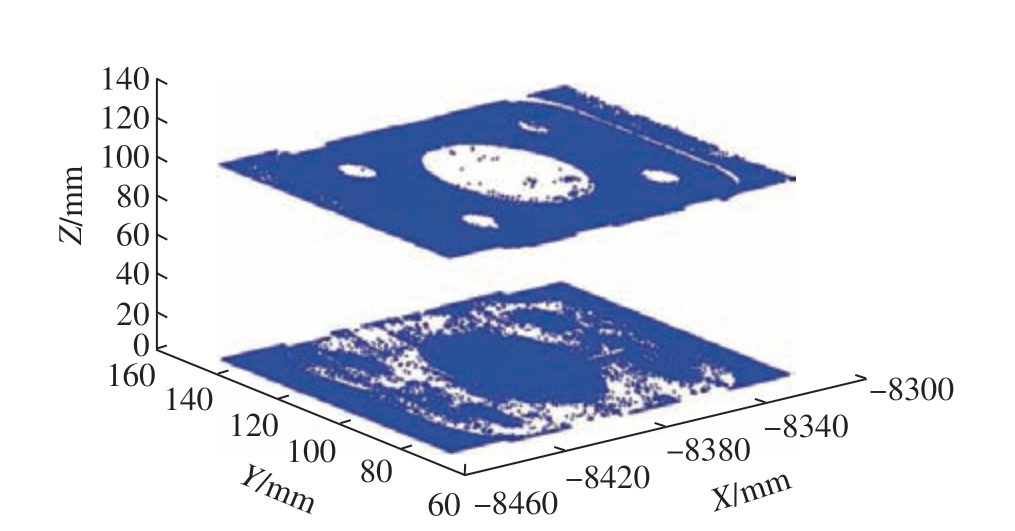

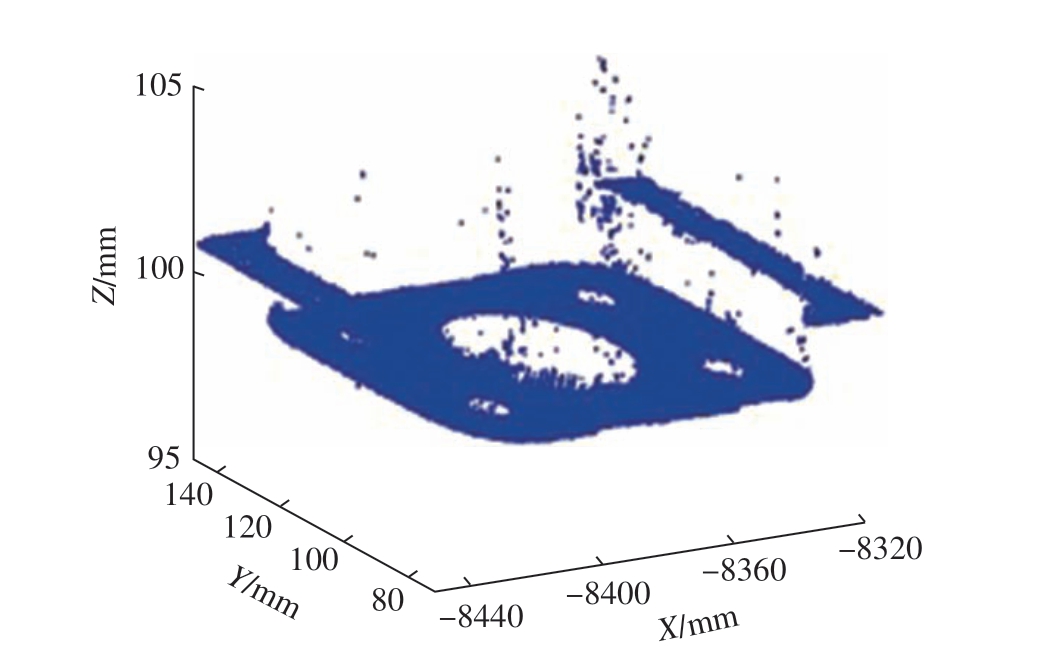

在某批产型飞机装配过程中,对部件A 与部件B进行精加工试验。扫描仪测量完成对接面的测量后得到原始点云数据分布,如图7 所示。可以看出,点云中存在大量的干扰点。激光轮廓扫描仪的Z 向有效扫描距离为90 ~115 mm,故首先保留有效测量范围内的测量点,剔除其他的点集合。经过数据处理后,得到图8 所示点数据图像,观察图像可知,扫描点数据中除了加工对接面特征,还包括外围工装卡爪表面点特征信息。

图7 原始点云分布数据图

Fig.7 Original point cloud data distribution

图8 剔除有效测量范围外的点数据后的点云分布

Fig.8 Point cloud distribution after eliminating point data outside the effective measurement range

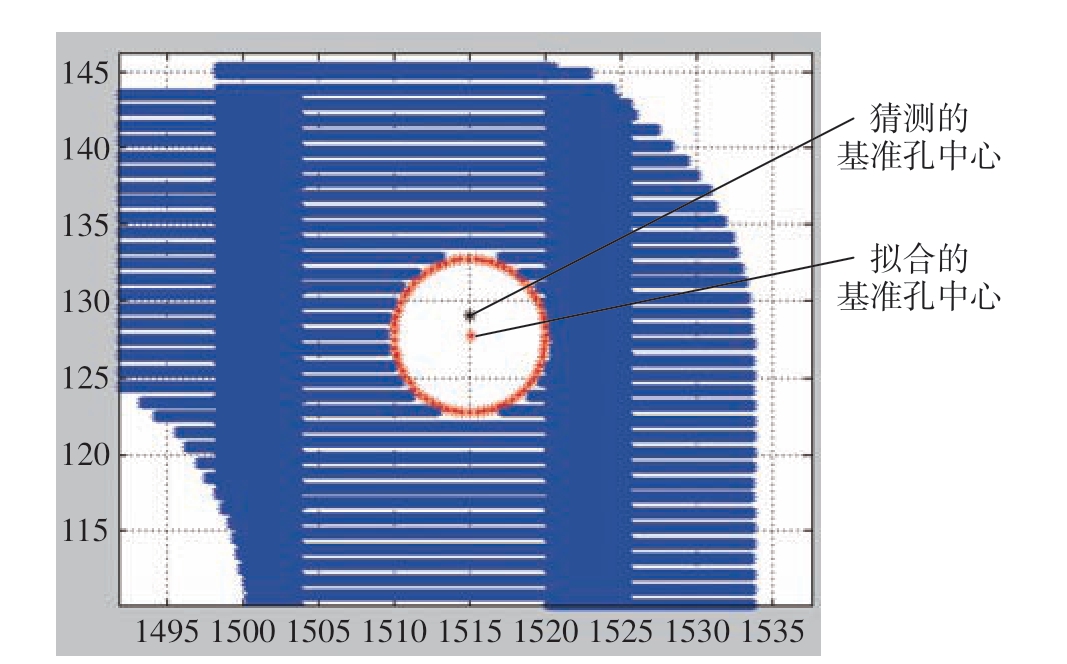

对点云数据进行网格化划分,网格大小为3 mm×3 mm,接着对点云数据进行迭代滤波处理得到图9 所示的点云数据分布图,可以看出,经过处理后,对接面上的杂点已经被过滤掉。经过对原始点云数据进行预处理,拟合的对接面特征较好,杂点已经基本滤除。接着使用基于扫描线法的孔边界特征提取算法对基准孔边界特征进行提取,并利用最小二乘法原理对基准孔坐标位置进行提取计算,提取的基准孔边界和孔中心如图10所示。基准孔边界提取完成后,猜测孔中心坐标O =(1515 mm,128 mm),孔半径为5 mm,拟合出的孔中心坐标O =(1515.007 mm,127.745 mm),半径R 为5.08 mm。经过多次扫描试验,拟合出的孔半径值已经接近实际孔半径值,误差值不大于0.1 mm。

图9 处理后的点云数据分布和基准孔位置示意图

Fig.9 Processed point cloud data distribution and the reference hole position diagram

图10 提取的基准孔边界特征(mm)

Fig.10 Extracted benchmark hole boundary features (mm)

接着根据标定的扫描仪坐标系和加工坐标系之间的转换关系,将保留的每个点云数据的坐标转换到加工坐标系下,使用最小二乘法原理对平面进行拟合,同时使用MATLAB 的Contour3 功能绘制拟合成的平面的三维空间等高线效果图,如图11 所示,其中的两个显示点分别表示该平面的最高点和最低点,根据颜色分布可直观显示对接面特征。

图11 拟合处理后的点云数据分布

Fig.11 Distribution of point cloud data after fitting processing

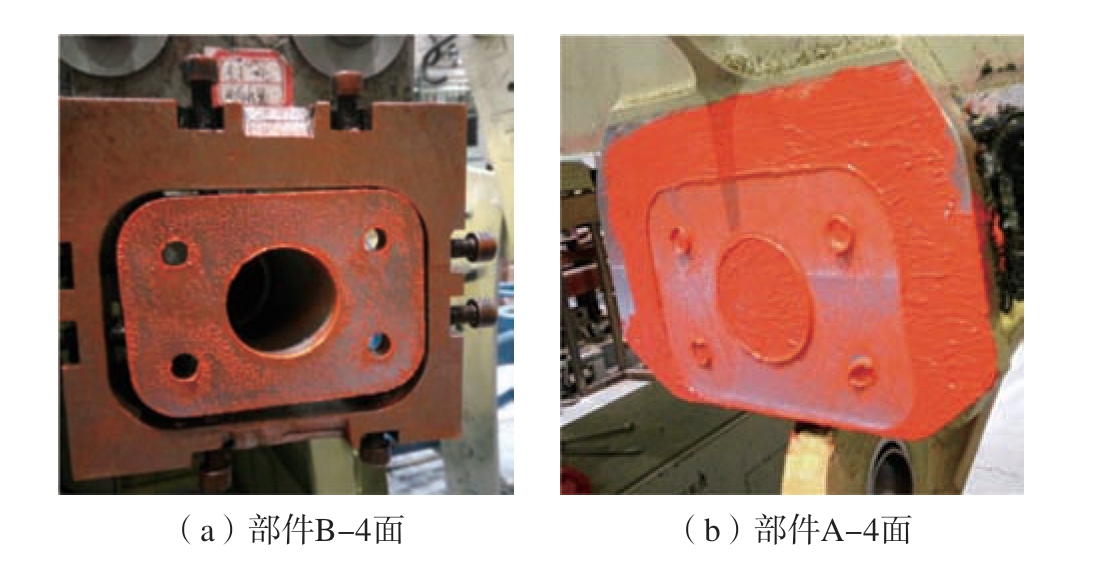

利用激光扫描仪将8 个对接面轮廓全部扫描完成后,通过编写的姿态转换MATLAB 算法及测量计算软件,计算出每个对接面的高点、低点坐标值以及每个对接面的对接加工量,电主轴夹持面铣刀依次对每个对接面进行铣削加工。所有对接面铣削完成后,将部件B 与部件A 对接面贴合,使用塞尺和红丹粉对对接面贴合度进行检测。如图12 所示,红丹粉分布均匀,使用塞尺测得的4 组贴合面贴合间隙小于0.05 mm,表明平面对接度是满足要求的。对接面全部铣削完成并检验合格后,即可开始对接面的铣削制孔工作。根据激光轮廓扫描仪获取的对接面基准孔坐标位置依次对8 个对接面进行制孔、扩孔操作。图13 分别为部件A 和部件B 对接面孔加工后的实物图。

图12 对接面贴合效果

Fig.12 Fitting effect of joint surface

图13 对接面孔加工试验

Fig.13 Processing test of holes on the joint surface

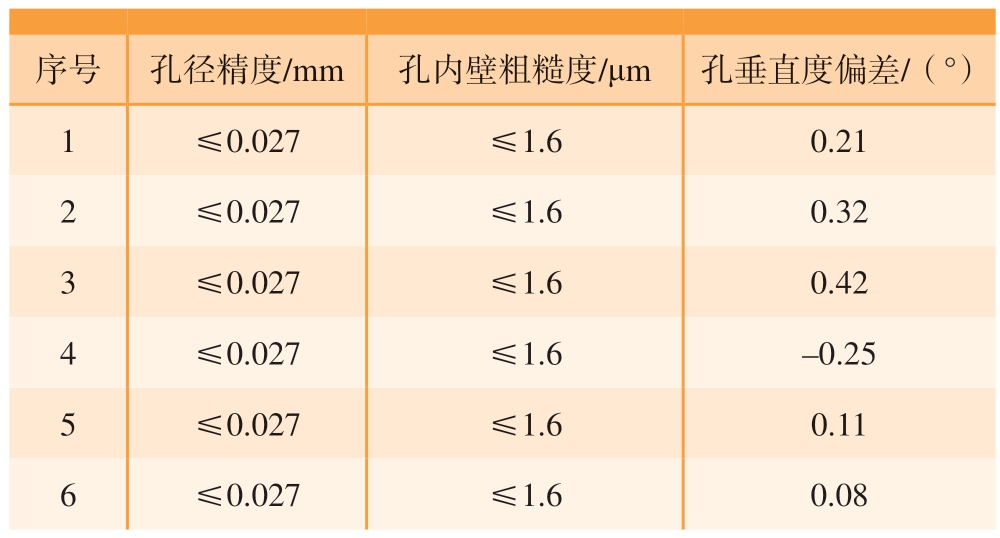

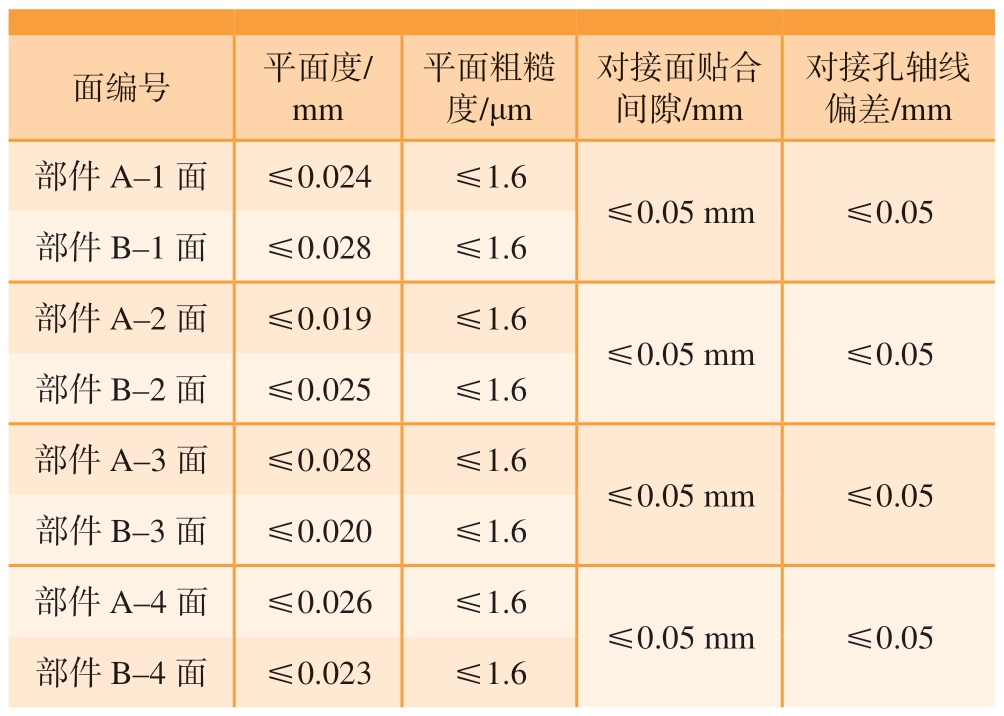

完成精加工试验后,使用千分表、塞规、塞尺及粗糙度对比标准块对部件A、部件B 对接面平面度及制孔精度进行检测评价。对接面平面度使用千分表进行检测;孔径精度及对孔精度使用标准塞规进行检测;对接面以及孔内壁粗糙度值通过与标准块比较得到,对接面间隙在部件A、部件B 对接面对接时使用标准塞尺及红丹粉进行检测;孔垂直度测量时,使用对应孔径的标准芯棒插入测量孔内,然后使用塞尺检测间隙。随机选取6 个孔、4 组对接面进行检测,测得的对接面及对接孔各主要精度指标如表3 和4 所示。分析测量的数据可知,加工的对接面及所制孔均满足铣削和制孔精度要求。

表3 孔检测数据

Table 3 Hole detection data

序号 孔径精度/mm孔内壁粗糙度/μm 孔垂直度偏差/(°)1≤0.027≤1.60.21 2≤0.027≤1.60.32 3≤0.027≤1.60.42 4≤0.027≤1.6–0.25 5≤0.027≤1.60.11 6≤0.027≤1.60.08

表4 对接面检测数据

Table 4 Detection data of docking surface

面编号平面度/mm平面粗糙度/μm对接面贴合间隙/mm对接孔轴线偏差/mm部件A–1 面≤0.024≤1.6≤0.05 mm≤0.05部件B–1 面≤0.028≤1.6部件A–2 面≤0.019≤1.6≤0.05 mm≤0.05部件B–2 面≤0.025≤1.6部件A–3 面≤0.028≤1.6≤0.05 mm≤0.05部件B–3 面≤0.020≤1.6部件A–4 面≤0.026≤1.6≤0.05 mm≤0.05部件B–4 面≤0.023≤1.6

4 结论

本文针对航空大部件对合面检测与加工,通过对扫描得到的点云数据进行处理,优化点云数据,构造理论模型,以及分析轮廓表面特征,完成对合部件铣削量的准确逆向工程求解计算。经过试验验证,该方法操作方便、加工精度和效率高、偏差结果直观易懂,在试验中取得了良好的应用效果。然而,目前该方法还存在扫描数据噪点多、孔圆心计算坐标偏差大等问题,需人工进行补制。未来将在此基础上进一步研究,对孔圆心计算方法进行优化与改进,保证孔加工质量。

[1] 廖鲁. 现场化、自动化、数字化测量技术推动航空制造技术的发展[J]. 航空制造技术, 2014, 57(13): 61–64.

LIAO Lu. Shop-floor, automation and digitalization metrology technology promote the development of aeronautical manufacturing technology[J]. Aeronautical Manufacturing Technology, 2014, 57(13):61–64.

[2] MAROPOULOS P G, MUELANER J E, SUMMERS M D,et al. A new paradigm in large-scale assembly—Research priorities in measurement assisted assembly[J]. The International Journal of Advanced Manufacturing Technology, 2014, 70(1–4): 621–633.

[3] 胡志星, 邓元山, 冷红标, 等. 在机测量技术在机匣精密尺寸加工中的应用[J]. 世界制造技术与装备市场, 2022(5): 48–51.

HU Zhixing, DENG Yuanshan, LENG Hongbiao, et al. Application of real-time measurement technology in precision machining of receiver[J].World Manufacturing Engineering & Market, 2022(5): 48–51.

[4] 汪俊杰, 刘吉, 朱以刚, 等. 某型飞机襟翼导流片逆向工程及制作工艺研究[J]. 航空维修与工程, 2022(6): 51–54.

WANG Junjie, LIU Ji, ZHU Yigang, et al. Research on reverse engineering and manufacturing process of flap guide vane for a certain type of aircraft[J]. Aviation Maintenance & Engineering, 2022(6): 51–54.

[5] LI S, DENG Z, ZENG Q, et al. A coaxial alignment method for large aircraft component assembly using distributed monocular vision[J].Assembly Automation, 2018, 38(4): 437–449.

[6] OGUN P S, USMAN Z, DHARMARAJ K, et al. 3D vision assisted flexible robotic assembly of machine components[C]//SPIE Proceedings Eighth International Conference on Machine Vision (ICMV 2015). Barcelona, 2015.

[7] 曲绍君, 邹方. 一种新型飞机曲面壁板自动制孔法向测量方法[J]. 航空制造技术, 2015, 58(21): 134–137.

QU Shaojun, ZOU Fang. A novel method of automatic drilling's normal measurement for aircraft curved panel[J]. Aeronautical Manufacturing Technology, 2015, 58(21): 134–137.

[8] 杜福洲, 叶晗鸣. 基于视觉的大尺度部件相对位姿实时测量方法研究[J]. 航空制造技术, 2021, 64(6): 34–40, 47.

DU Fuzhou, YE Hanming. Research on real-time relative pose measurement method of large-scale components based on vision[J].Aeronautical Manufacturing Technology, 2021, 64(6): 34–40, 47.

[9] 付景丽, 侯兆珂, 谢星. 飞机大部件对接测量方案的研究与应用[J]. 航空制造技术, 2019, 62(23/24): 79–83.

FU Jingli, HOU Zhaoke, XIE Xing. Research and application of measurement programme of large parts of aircraft joint system[J].Aeronautical Manufacturing Technology, 2019, 62(23/24): 79–83.

[10] 杨景照, 李国喜, 吴宝中, 等. 三维模型大尺度坐标测量辅助设计与评估方法[J]. 国防科技大学学报, 2014, 36(4): 140–145.

YANG Jingzhao, LI Guoxi, WU Baozhong, et al. Three dimensional CAD-based computer aided design and assessment method for large scale coordinate measurement[J]. Journal of National University of Defense Technology, 2014, 36(4): 140–145.

[11] 王巍, 周天一, 王诚鑫. 基于激光跟踪仪测量系统的翼身对接技术研究[J]. 装备制造技术, 2018(10): 203–206, 220.

WANG Wei, ZHOU Tianyi, WANG Chengxin. Research on wing body docking technology based on laser tracker measurement system[J].Equipment Manufacturing Technology, 2018(10): 203–206, 220.

[12] 邢宏文, 刘思仁, 邱磊, 等. 基于点云数据的对接间隙自动化检测方法[J]. 航空精密制造技术, 2020, 56(3): 6–9, 58.

XING Hongwen, LIU Siren, QIU Lei, et al. An automatic detection method for wing-fuselage? Assembly gap measurement based on point cloud data[J]. Aviation Precision Manufacturing Technology, 2020, 56(3):6–9, 58.

[13] YE N, YANG B W, ZHOU H C, et al. A calibration trilogy of monocular-vision-based aircraft boresight system[J]. Measurement, 2018,117: 133–143.

[14] ZENG Q, HUANG X, LI S G, et al. High-efficiency posture prealignment method for large component assembly via iGPS and laser ranging[J]. IEEE Transactions on Instrumentation and Measurement,2020, 69(8): 5497–5510.

[15] LI S G, DENG Z P, ZENG Q, et al. A coaxial alignment method for large aircraft component assembly using distributed monocular vision[J]. Assembly Automation, 2018, 38(4): 437–449.