增材制造(Additive manufacturing,AM)技术起源于20 世纪80 年代后期,经过40 多年的发展,现已成为“工业4.0”的关键技术之一[1]。传统制造工艺通常包括设计、造模、制备和后续机加工等,而增材制造技术则是在三维模型的基础上,直接逐层堆叠打印出实体,尤其在制备复杂异形构件时,增材制造的优势则体现得更加明显,无须造模,直接实现零件的一体化成形,最大程度减少材料的浪费,大大提高了零件开发和生产的效率[2]。因此,金属增材制造技术在航空航天[3–4]、汽车工业[5–6]、轨道交通[7–8]、军事国防[9–10]等领域具有重大价值和广阔应用前景。

欧美等发达国家将增材制造作为“再工业化” “重新夺回制造业”“重振经济”的国家战略,目前投入大量人力物力来推进增材制造技术标准化,提高产品的可重复性和可靠性,从而提高其在该领域的产品竞争力[11]。近年来,中央及国务院也高度重视增材制造技术发展,先后发布了《中国制造2025》《中华人民共和国国民经济和社会发展第十四个五年规划和2035 年远景目标纲要》《国家智能制造标准体系建设指南 (2021 版)》等,广东、江苏、重庆、浙江、山东、上海、陕西等多地政府在核心政策文件中也明确了增材制造在整体高端制造业发展中的重要地位,如《浙江省新材料产业发展“十四五”规划》。最近,3D 打印行业报告《Wohlers Report 2023》显示,2022 年全球3D 打印制造产品和服务的收入约180 亿美元,同比增长了18.3%,3D 打印行业已经连续25 年保持两位数的增长趋势。

铝合金是最常用的合金基体材料,铝基复合材料是一种先进轻质的金属基复合材料[12]。非连续增强铝基复合材料 (Aluminium matrix composites,AMCs)将低密度、高延展性的铝合金和高强度、高模量的增强体结合在一起,表现出高比强度、高模量、低膨胀和良好的耐磨性[13]。常用的增强材料有碳化物 (SiC、TiC)、碳同素异形体 (如碳纳米管和石墨烯)、氮化物 (AlN、BN、Si3N4)和氧化物 (Al2O3、ZrO2、TiO2) 等[14]。其中,增强体的类型、尺寸、形貌、体积分数和分布状态对铝基复合材料的力学性能有很大影响[15–16]。因此,研究铝基复合材料的组织调控方法对实现其强韧化及满足相关领域需求至关重要。Li 等[17]采用选区激光熔化技术系统研究了Al – 3.48Cu – 2.03Si– 0.48Sc – 0.28Zr 合金的显微组织演变和力学性能,将Sc、Zr 与Al 基体反应得到的Al3 (Sc,Zr)充当有效形核颗粒,使晶粒组织得到极大细化,表现出更好的力学性能。此外,由于铝合金对激光的高反射率及因膨胀系数大导致的热裂倾向,增材制造铝合金及其复合材料往往组织粗大并存在裂纹等缺陷。通过工艺与成分调控实现增材制造铝合金及其复合材料的缺陷控制,对高性能铝基复合材料的增材制造具有重要的意义。

基于上述讨论,本文将综述近年来铝合金及其复合材料增材制造技术的研究进展,并围绕缺陷控制与增强体分布调控展开分析。总结了当前铝合金及其复合材料增材制造发展现状,并对未来发展趋势进行展望。

1 铝合金及其复合材料增材制造技术发展现状

铝合金及其复合材料增材制造技术的发展始于最初的电弧熔覆技术[18],随后逐渐发展为以电子束和激光为热源的增材制造技术。近期,又发展了黏结剂喷射成形技术(Binder jetting,BJ)[19–20]及浆料直写成形 (Direct ink writing,DIW)[21]的新型增材制造技术。

1.1 增材制造技术

依据使用的热源,可将增材制造技术分为激光增材制造、电子束增材制造和电弧增材制造技术等[22–23]。激光增材制造技术包含选区激光烧结 (Selective laser sintering,SLS)、选区激光熔化 (Selective laser melting,SLM)和激光熔化沉积 (Laser metal deposition,LMD)技术;电子束增材制造技术主要为电子束熔融成形(Electron beam melting,EBM)。其中,SLS、SLM 及EBM 技术采用铺粉装置预先铺粉,使高能激光束或高能电子束按照预先设计的扫描路径对预铺好的粉末床进行熔化或者烧结,然后逐层铺粉熔覆直至形成具有一定尺寸的三维零部件[24–25];LMD技术则采用同轴或旁轴送粉技术将粉末送至熔池位置,使粉末在高能激光束作用下熔化,按照预先设计路径逐层沉积,形成具有一定尺寸的三维零部件[26–28]。一般而言,EBM 及SLM 比LMD 技术拥有更高的打印空间分辨率,但成形件的尺寸受限于增材制造设备粉末床尺寸;而LMD技术则可制备更大尺寸的样品,但成形精度较低。此外,LMD 技术可对受损零部件的局部进行修复,而SLM和EBM 不具备这种特性。需要注意的是,由于铝合金具有较高的激光反射率及较大的热裂倾向[29],使得打印工艺的优化与调控成为激光增材制造铝合金及其复合材料的研究重点。相较而言,EBM 在铝合金增材制造中不存在高反射率,且EBM 相比单束激光通常可获得更高的能量密度,从而提高打印速率。然而,一方面,EBM 的真空打印环境降低了工件冷速从而拖慢生产节奏;另一方面,EBM 的高能量密度引发更强烈的马兰戈尼效应从而降低了工件的表面质量[30]。并且,随着激光增材制造中多光束并行打印及拼接技术的发展,激光增材制造的打印效率也同步提升。此外,通过工艺优化及粉体改性等手段[31],使得铝合金激光增材制造中高激光反射问题也得到改善,激光增材制造逐渐成为铝合金构件重要的制备手段。

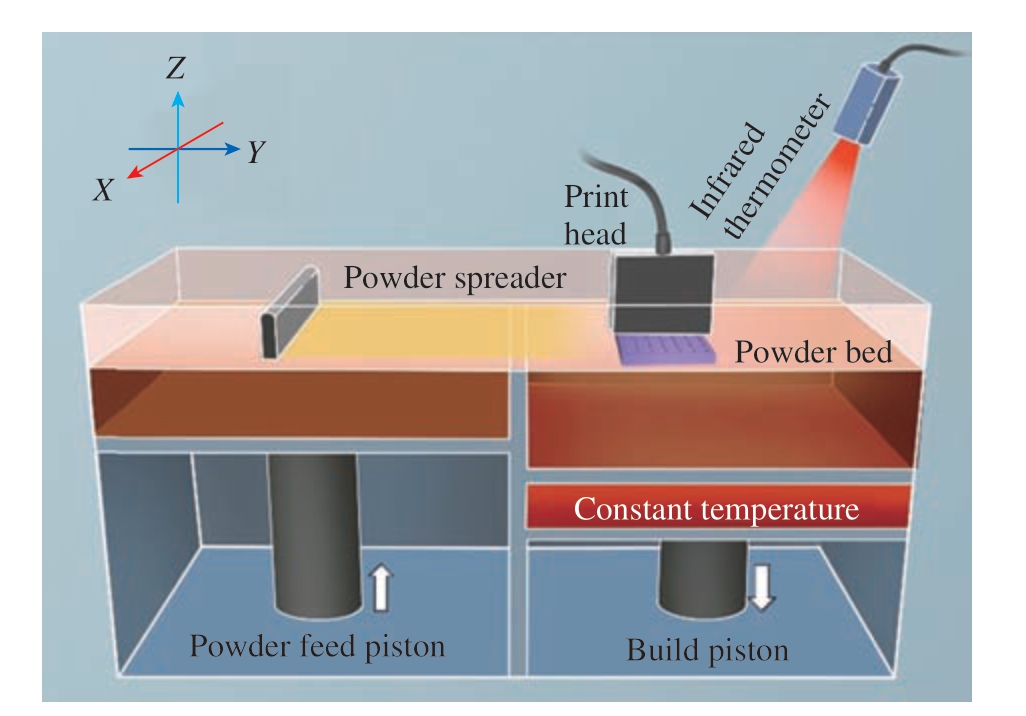

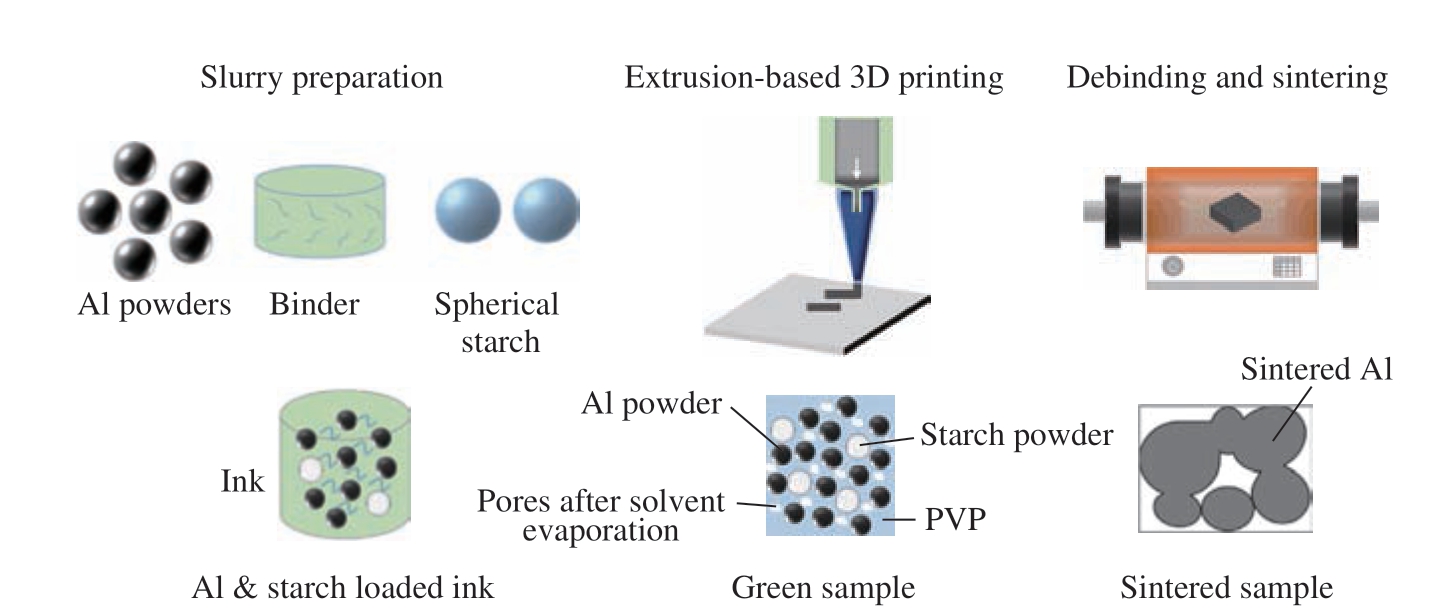

BJ 和DIW 技术与激光或电子束增材制造方法不同,上述两种技术打印得到的样件需经过后续烧结工艺来实现铝合金及其复合材料的致密化。其中,BJ 技术将黏结剂按照预定路线逐层喷射至粉末床上,形成具有一定尺寸的三维零部件,经脱脂、烧结获得致密化的三维构件,BJ增材制造设备示意图如图1 所示[32]。DIW 则预先将粉体原料与黏结剂混合制得混合浆料,通过喷嘴按照预定路径逐层打印获得三维零部件坯料,经脱脂、烧结获得致密化的合金零部件,DIW 制备多孔铝合金块体的工艺流程如图2 所示[21]。与激光和电子束增材制造技术相比,BJ 和DIW技术打印温度较低且无须真空环境或保护气氛,对增材制造的设备要求较低[33]。此外,采用烧结实现铝合金及其复合材料的致密化方法能够有效规避铝合金对激光反射率高,以及在较大热梯度下材料热膨胀不匹配导致的热裂问题[29]。因此,近年来研究人员对BJ 和DIW 增材制造方法的关注呈上升趋势。

图1 黏结剂喷射打印设备示意图[32]

Fig.1 Schematic of BJ system[32]

图2 铝合金DIW 增材制造技术示意图[21]

Fig.2 Schematic showing preparation process of Al alloy by DIW[21]

值得注意的是,为满足多样化的应用需求,近年来各种铝合金及其复合材料的新型增材制造技术被广泛开发并报道。孙建新[34]开发了丝–粉–弧增材制造技术 (WPAAM),实现了碳化物陶瓷/铝合金多材料构件的自定义增材制造,并以铝Al5356 焊丝和碳化物粉末 (B4C、SiC、TiC、WC/W2C 等)为原料制备了碳化物增强铝基复合材料,与合金相比,其耐磨性显著提升。基于此项技术,该团队制备了TiC–B4C 组合梯度铝基复合材料汽车制动盘原型。Griffiths 等[35]针对传统搅拌摩擦设备,重新设计了搅拌头,使原材料由搅拌头中间的方孔送入,经搅拌摩擦实现了材料的固–固连接,开发出基于传统搅拌摩擦工艺的增材制造技术。由此方法制备的复合材料显微组织细小而均匀,避免了传统激光及电子束增材制造方法易获得粗大组织的弊端。

1.2 增材制造工艺

增材制造工艺对制备的铝合金及其复合材料显微组织和力学性能具有重要影响。对激光和电子束增材制造技术而言,能量密度与扫描策略是增材制造技术的重要工艺参数[14,25,36]。能量密度E 可由式 (1)定义[37]。

式中,P 为激光功率,W;v 为扫描线速度,m/s;h 为扫描间距,m;t 为层厚,m。一般情况下,激光功率P 可直接影响激光束的能量,扫描速度v则通过改变激光束的停留时间来影响激光束对粉末热量输出的大小。当扫描速度过慢,有可能加重熔池的飞溅,从而产生气孔;若扫描速度过快,则由于激光束停留时间过短,造成局部未熔合而产生冷隔或孔洞缺陷[38]。扫面间距h 会影响相邻扫描轨迹的搭接率,为确保打印样件的致密度,需选择适当的扫描间距以确保获得合适的搭接率[39]。层厚t 同样对打印态材料的显微组织具有重要影响,其一般由铺粉装置调控。若层厚偏小将导致粉末过熔,层厚过大则可能导致层间熔合较差,从而影响材料致密度[40]。需要指出的是,上述几种工艺参数通过协同作用共同影响材料的显微组织。然而由于不同打印原材料在激光作用下的熔池行为不同,增材制造参数的优化不具备普适性,需针对不同的原材料开展工艺试验以进行工艺适配[41– 42]。

与铝合金的增材制造不同,对于铝基复合材料的增材制造,需考虑增强体的引入。依据增强体加入方式的不同,可分为外加和原位自生两种方式[13]。外加增强体方式一般将金属粉末与增强体 (或增强体前驱体)预先混合制备增材制造铝基复合材料原材料粉体。例如,Bi等[28]使用球磨混粉方法将7075 铝粉和TiB2 粉末混合均匀,以此为原材料使用LMD 增材制造技术制备TiB2/7075 复合材料块体;肖静宇[43]则以Ti 和B4C 粉末作为增强体前驱体,采用球磨方法将其与AlSi10Mg混合均匀,采用SLM 技术制备原位自生TiC + TiB2 混杂增强铝基复合材料。值得注意的是,上述增强体添加方法在熔池中实现增强体的原位生成与分布调控。为确保增强体与基体混合的均匀性,已有研究者将铝合金与增强体制备成块体复合材料,再将其制备成复合材料粉末用于增材制造。廉清等[44]采用混合盐法(KBF4+K2TiF6)制备原位自生TiB2/Al–Si 块体复合材料,并采用真空雾化 (N2)技术制备复合材料粉体,采用SLM 制备复合材料块体,所制备的复合材料中增强体分布均匀。总体来讲,上述几种增强体的添加方式中,原位自生方式的增强体在熔池内形成,通过控制增材制造工艺容易实现对增强体形态、分布的控制,具有组织结构可调控的特点。但原位自生增强体需依赖一定的热力学条件,目前主要以TiC、TiB2为主[13]。外加增强体方式中,采用预制复合材料粉末的方法尽管有一定的优势,但复合材料粉末的制备仍需要开展大量工作。短期内,采用金属粉末与增强体粉末混合进行增材制造的方法具有较广泛的应用。

另一方面,外加法可添加某些无法熔于熔池的陶瓷相,进而形成增强体非均匀分布的铝基复合材料。其中TiC/Al 复合体系研究成果较为丰富,Gu 等[45]将纳米TiC 及30 μm 的AlSi10Mg 粉体通过球磨的方式混合均匀,采用SLM 技术制造TiC/AlSi10Mg复合材料,在制造过程中,TiC 并未溶解于合金熔池,冷却后TiC 纳米颗粒均匀分布在基体合金中;Li 等[46]采用振荡激光–电弧混合增材制造技术制备了纳米TiC/7075Al 复合材料,研究发现,引入TiC 纳米颗粒之后,合金平均晶粒尺寸从111.8 μm降低到12.5 μm,并且抑制了晶界偏析;Jin 等[47]采用5 μm TiC 颗粒增强2219 铝合金,发现微米级TiC 颗粒能够促进铝合金形核,细化打印态合金基体组织。然而,另外一些研究工作却发现了不同的组织形貌特征,Gao 等[48–49]采用超声振动方法将纳米TiN 粉体与AlSi10Mg 粉体混合,使用SLM 技术制备了TiN/AlSi10Mg 复合材料,研究发现,TiN纳米颗粒沿晶界分布,形成了网状微结构,该复合材料展现出良好的强度、硬度及延伸率匹配。无独有偶,Liu 等[50] 在Al–Zn–Mg–Cu 合金中引入TiC 纳米颗粒,并发现在打印态TiC/Al–Zn–Mg–Cu 复合材料中,TiC纳米颗粒呈网状分布特征。由此看来,TiN、TiC 纳米颗粒未溶解于熔体中,在冷却过程中,纳米颗粒富集于固液界面处,从而形成了沿晶界偏聚的网状结构。因此,增强体颗粒在熔池中的作用及其内在原因有待确定。目前复合体系凝固过程仍未得到全面认识,体系成分–工艺参数–微结构的关系仍需深入研究。

2 缺陷形成与控制机理

对于激光及电子束增材制造技术,熔池的冷却过程为快速冷却的非平衡过程,因此其显微组织特征与铸造法和粉末冶金法制备的铝合金及其复合材料截然不同。其中,激光增材制造自身的快速升降温和大温度梯度特征,以及铝合金本征较大的热膨胀系数和较宽的液相区,导致了激光增材制造铝合金易出现粗大柱状晶组织及热裂纹缺陷。

2.1 缺陷的种类及形成机理

增材制造铝合金及其复合材料中缺陷的形成与铝合金的本征特性、激光增材制造技术特点有着密切的关系。增材制造铝合金中的显微组织缺陷种类可分为热裂纹和孔洞两大类,下文将对其形成机理进行讨论。

2.1.1 热裂纹

热裂纹是铝合金及其复合材料在高能束增材制造过程中易出现的组织缺陷,往往沿着粗大柱状晶开裂,对工件的力学性能、疲劳寿命等有重要影响。

在激光增材制造过程中,激光对粉末床的局部加热,因升温速度快,导致熔池与附近区域的温度梯度极大(约106 K/m[51]),这种条件下将产生较大的凝固速率并极易形成柱状晶形貌[52–53]。此外,铝合金对激光反射率较高[54],为保证熔池获得足够的能量,需提高激光能量,这将进一步增加熔池与附近区域的温度梯度与冷却速率,从而更易于形成粗大柱状晶组织[55]。同时,由于铝合金自身具有较大的热膨胀系数,在激光局部熔覆过程中会在工件局部引入较大热应力,热裂纹极易在柱状晶晶界位置萌生。

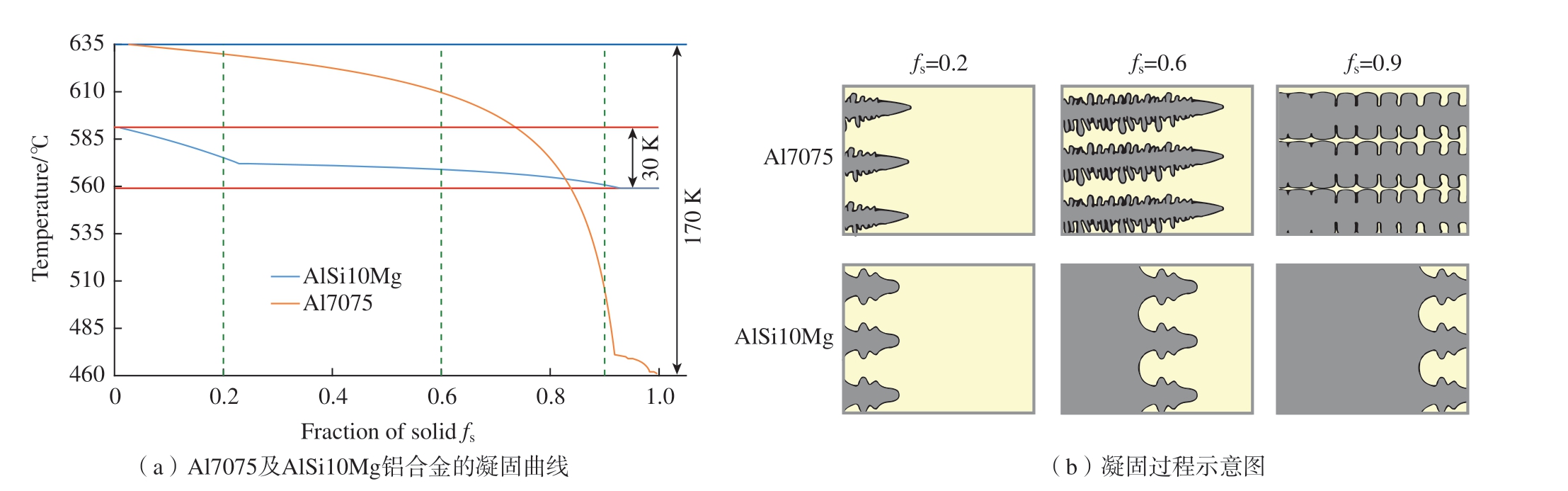

需要注意的是,铝合金的半固态区间宽度也将影响SLM 打印铝合金样件的显微组织。根据Martin 等[56]的研究 (图3),7075 铝合金半固态区间可达170 K,而AlSi10Mg 则只有约30 K,如图3(a)所示。在凝固过程中,7075 铝合金有更长时间处于液固共存的状态。当熔体内缺少形核质点时,则容易形成大尺寸枝晶与枝晶间残余液相共存的状态,如图3(b)所示。一方面,大尺寸枝晶阻碍液相流动,抑制补缩,导致了柱状晶的晶间裂纹;另一方面,由于固–液共存时间较长,且枝晶抑制液相流动,容易产生成分偏析。此外,激光增材制造过程中铝合金构件较高的温度梯度、快速且重复的热历史将导致构件出现较大残余应力,也促进了裂纹的萌生[57]。

图3 7075 铝合金与AlSi10Mg 铝合金凝固过程对比[56]

Fig.3 Comparison of solidification process between 7075 aluminum alloy and AlSi10Mg aluminum alloy[56]

2.1.2 孔洞

增材制造铝合金及其复合材料中,孔洞的存在将显著降低材料的力学性能。孔洞一般包含匙孔、气孔和未熔合缺陷等。

(1)匙孔为深而窄的不规则孔洞,形状随激光功率和扫描速率的变化而变化。匙孔由激光加热下金属蒸发并向外喷射蒸汽引起,匙孔的产生受激光功率密度、扫描策略及保护气氛的影响[51]。

(2)气孔是一种尺寸小于匙孔的近球形孔洞,相比匙孔更加常见。在激光增材制造中,气孔一般是在高凝固速率下熔池内气体没有充足的时间逸出,从而在熔池中形成微气孔。气孔缺陷的形成同样受到激光功率密度、粉末材料、扫描策略的影响。当粉末潮湿或在激光作用下有气体生成或逸出时,将增大生成气孔缺陷的可能性。

(3)未熔合缺陷是激光增材制造中的常见缺陷之一,其尺度在不同材料和不同部位之间差异较大。未熔合缺陷一般与激光扫描间距、层厚及熔池截面积有关。一般认为,高的扫描速率、大扫描间距和铺粉厚度都会增大未熔合缺陷产生的可能性。

截至目前,在高能束增材制造中关于缺陷生成机理的认知已日渐深入。然而,对铝合金及铝基复合材料在增材制造过程中缺陷形成机理的研究仍需进一步开展。目前已有相关报道通过高频红外相机、X射线三维成像技术对激光增材制造过程中的熔池形貌及孔洞的形成进行了原位观察与实时监测[58]。研究表明,打印铝合金样件内孔洞的形成与熔池的红外信号异常密切相关。因此将激光增材制造中熔池的红外信号作为打印铝合金样件中是否形成孔洞的判定依据。在此基础上搭建自反馈系统,实现增材制造工艺的自主调控。

2.2 缺陷控制策略

上述讨论表明,激光增材制造铝合金及其复合材料中缺陷的产生与激光增材制造工艺参数、铝合金本征特性密切相关。其中,针对易产生粗大柱状晶组织,可通过铝粉改性或工艺优化提高形核率细化组织;针对匙孔和气孔缺陷,可通过稳定熔池、减少熔池飞溅来改善;针对未熔合缺陷,可通过调控激光增材制造工艺参数或者对铝粉改性提高其对激光的吸收来改善。

2.2.1 提高形核率

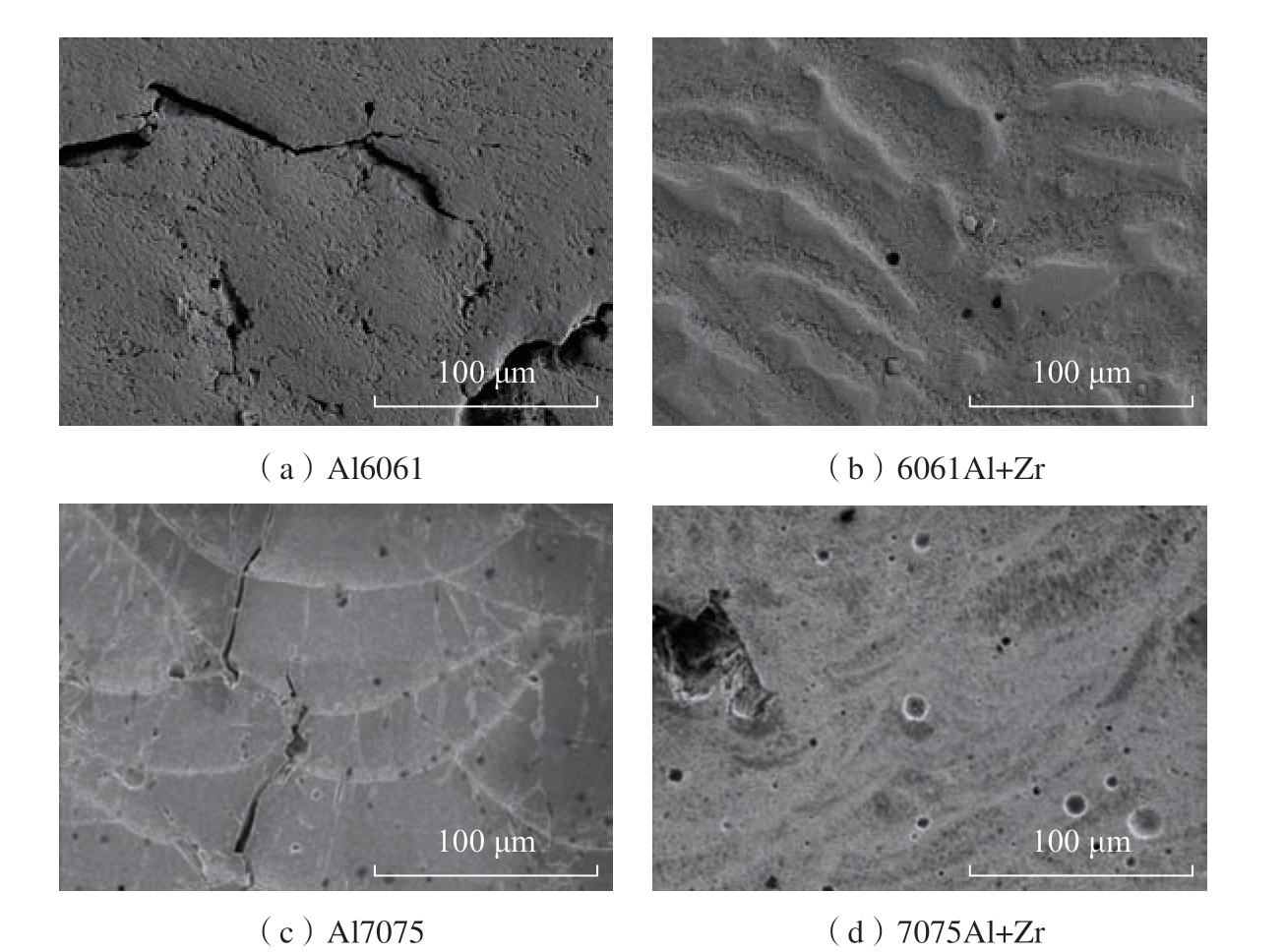

根据上述讨论,激光增材制造铝合金及其复合材料中形成的粗大柱状晶组织与较高的温度梯度及铝合金本身较宽的半固态区间有关。提高熔池内铝合金熔体的形核率成为首选的解决方案。可通过对铝合金粉体进行改性或外加颗粒提供额外的形核质点提高形核率。Martin 等[56]通过在6061 及7075 铝合金中引入ZrH2 颗粒显著改善了打印铝合金中组织粗大、微裂纹等缺陷,并显著提升了打印态铝合金的力学性能。研究指出,引入的纳米颗粒显著提高了形核率并影响了熔池的凝固行为,熔池由原先的枝晶定向凝固变为更加均匀形核[45–46]。打印态铝合金组织也由原来的大尺寸柱状晶变为小尺寸近似等轴晶粒,如图4 所示[56]。与Zr 化学性质接近的Ti 同样具有提高铝合金形核率的能力[50,59]。此外,Sc[60–61]、Er[62]、Si[63]等元素皆为增材制造铝合金常用的改性元素,能够有效提高形核率、细化组织,抑制热裂纹等缺陷产生。然而,改性元素并非越多越好,过量的添加改性元素将诱发枝晶及组织粗化,例如Si 毒[64]、Sc 毒[65]、Zr 毒[65–66]、Ti 毒[66]等。

图4 SLM 制备6061 铝合金及7075 铝合金显微组织形貌[56]

Fig.4 Microstructure of 6061 aluminum alloy and 7075 aluminum alloy prepared by SLM[56]

2.2.2 降低激光反射率

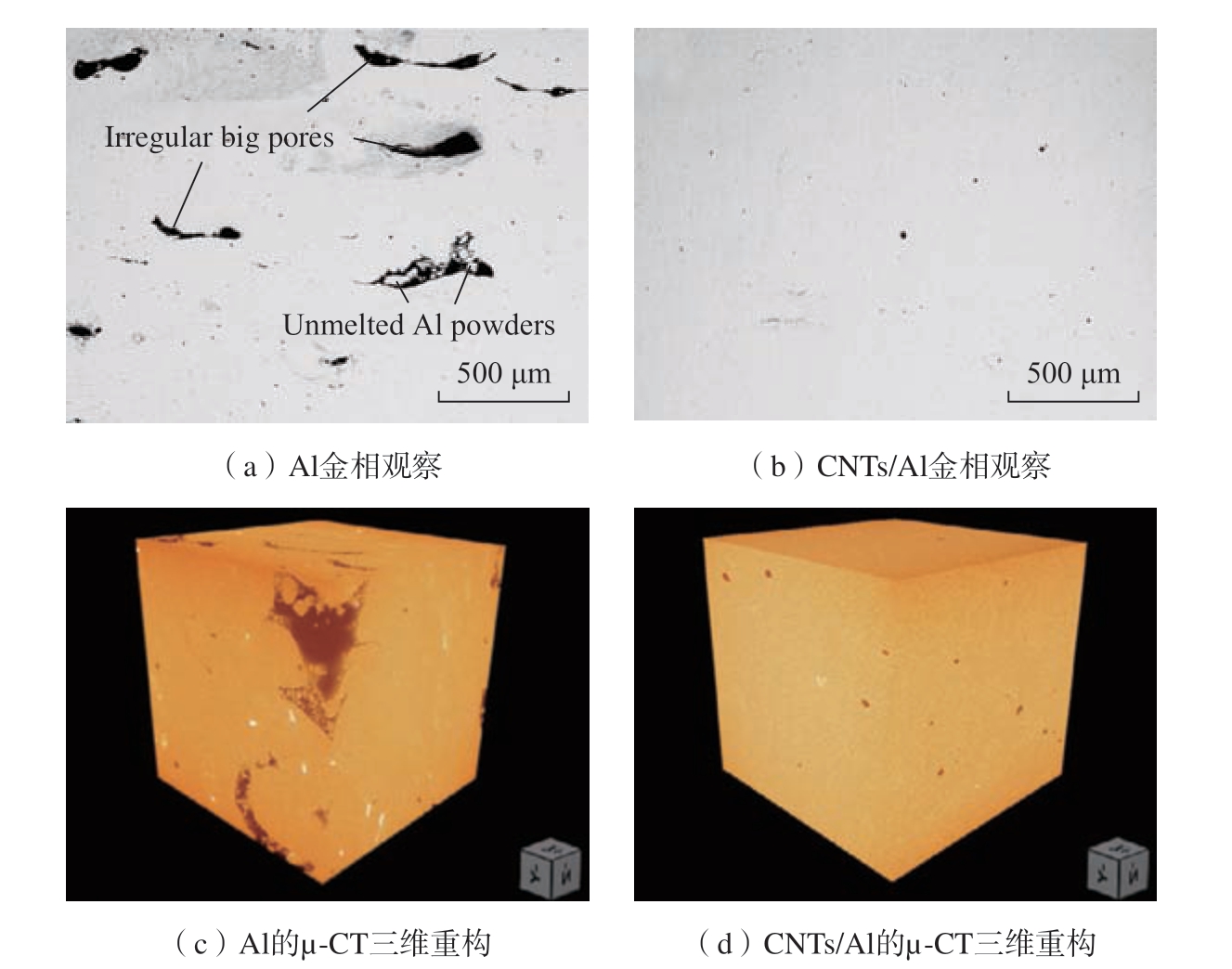

铝合金对激光的反射率较高,在打印过程中易造成熔池温度及尺寸变化。因此会导致铝合金粉末熔合程度不一,在某些区域产生未熔合缺陷。通过对铝合金粉进行修饰,可有效提高粉体对激光的吸收,从而消除未熔合缺陷。Geng 等[31]通过流化床化学气相沉积 (Fluidized bed chemical vapor deposition,FBCVD)方法在纳米镍颗粒修饰铝粉表面生长出CNTs,之后采用SLM 技术制备CNTs/Al 复合材料块体,研究表明,在铝粉表面修饰CNTs 将有助于提高铝粉对激光能量的吸收,从而改善铝粉的打印性能,使打印样件具有更高的尺寸精度,与未添加CNTs 的铝粉相比,打印后复合材料中孔洞数量显著减少,如图5 所示。复合材料中孔洞减少主要归因于铝粉表面CNTs 的修饰。在对铝粉进行CNTs表面修饰后,一方面通过提高铝粉的表面粗糙度增加铝粉对激光的吸收;另一方面,CNTs 本身对激光有很高的吸收率,铝粉吸收更多能量后,铝粉熔化更加充分,从而减少未熔合等缺陷,提高打印复合材料样件的致密度。该方法在MXene/Ti 体系中也得到了证实[67]。此外采用TiN[48–49]、TiC[50]等硬质颗粒制备铝基复合材料也有异曲同工之妙。因此高质量的粉末原料混合与修饰方法,是改善粉体可打印性的有效手段。

图5 SLM 制备Al 及CNTs/Al 复合材料显微组织[31]

Fig.5 Microstructure of Al and CNTs/Al composites prepared by SLM[31]

2.2.3 稳定熔池

激光增材制造过程中熔池不稳易造成匙孔等缺陷。研究表明,通过引入纳米颗粒,可改善熔池稳定性,进而改善铝合金及其复合材料的激光增材制造性能[68–70]。为揭示纳米颗粒在铝合金增材制造过程中改善显微组织缺陷的机理,Qu 等[71]采用高速X 射线成像技术对激光增材制造过程中的熔池进行了原位观测,并对比了有纳米粒子和无纳米粒子熔池的区别。研究表明,在复合材料中引入纳米粒子可减少激光照射下熔池产生大尺寸飞溅的概率。当激光照射熔池时,将引起局部金属熔体的快速蒸发,熔体蒸汽对熔池表面产生反冲压力,从而导致熔体凹陷。当无纳米颗粒加入时,熔池表面凹陷不稳定,将导致大尺寸的熔体液滴脱离熔池,形成大尺寸熔池飞溅,如图6(a)所示 (其中,t0 为初始时刻)。纳米粒子的加入可稳定熔池表面的凹陷,防止出现大尺寸熔池飞溅,从而避免在凝固组织中形成大尺寸孔洞,如图6(b)所示。纳米颗粒对熔池凹陷的稳定作用可归因于增大了熔池内熔体的黏度。当熔体黏度增加后,用以平衡熔体蒸汽反冲压力的熔体表面变形程度减小,从而稳定了熔体的凹陷,如图6(c)和 (d)所示。

图6 纳米颗粒抑制熔池飞溅原位表征与机理分析[71]

Fig.6 In-situ characterization and mechanism analysis of nanoparticle suppression of molten pool spatter[71]

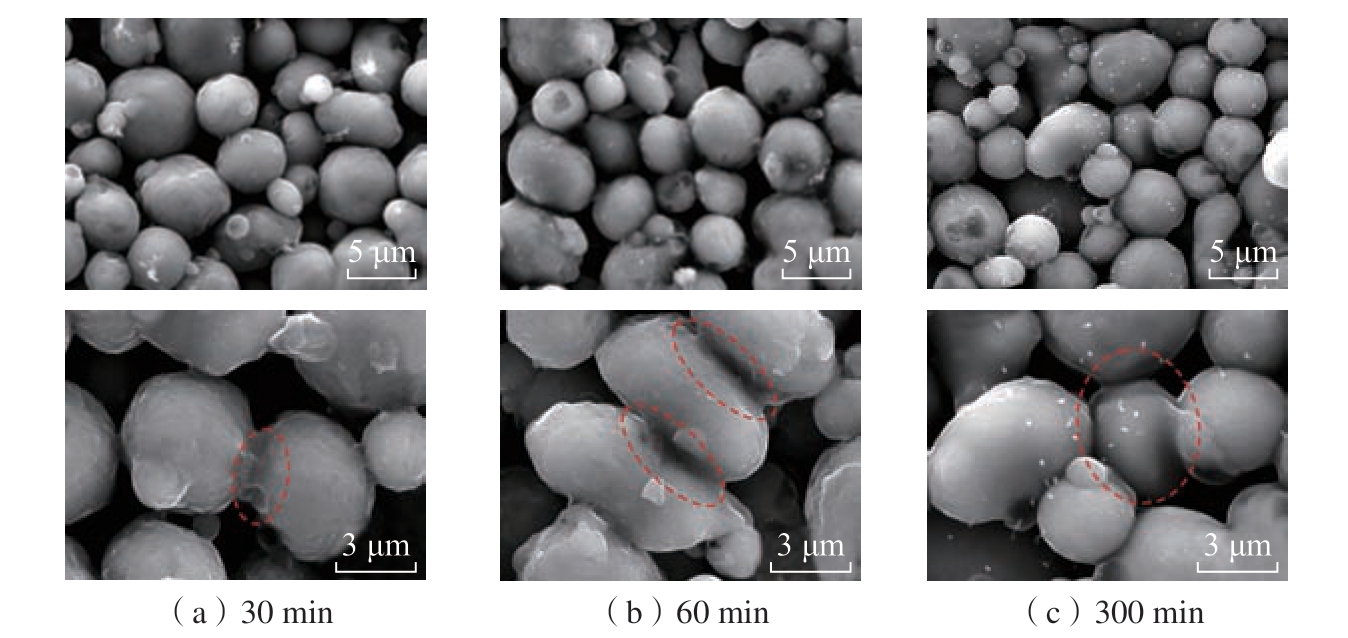

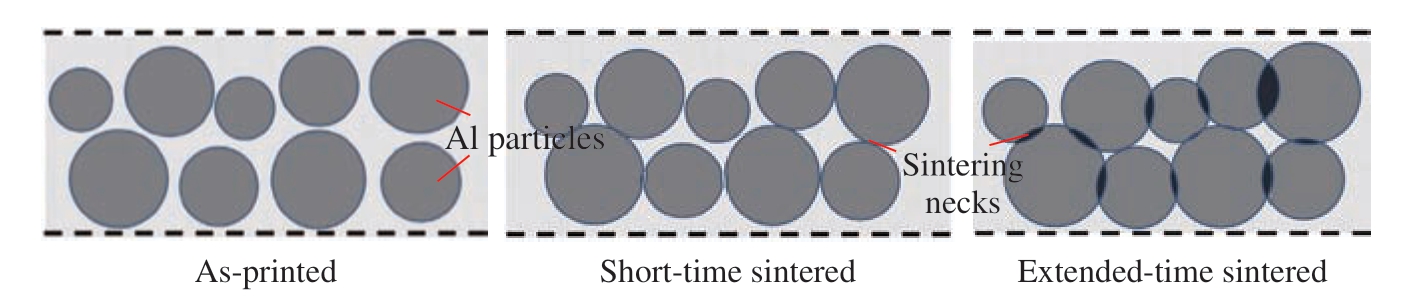

对于DIW 增材制造铝合金及其复合材料,因其致密化过程采用无压烧结,其显微组织缺陷主要为孔洞[72]。Tang 等[21]采用DIW 技术,以铝粉和面粉为原材料制备了多孔铝,其中面粉为造孔剂,为保证烧结后的多孔铝具有一定的强度,需保证铝粉之间产生冶金结合。图7 给出了DIW 制备多孔铝在650 ℃下烧结30 min、60 min 及300 min 的显微组织。随着烧结时间的延长,铝粉颗粒之间逐渐形成烧结颈,而铝粉之间形成的微孔逐渐减小,图8 给出了样品烧结过程中的显微组织演变示意图。需要指出的是,目前采用该技术开展致密块体铝合金及其复合材料制备的相关报道较少,对烧结过程中的缺陷控制机理尚需进一步研究。

图7 不同烧结时间下DIW 铝合金的显微组织(650 ℃)[21]

Fig.7 Microstructure of aluminum alloy fabricated by DIW at different sintered time (650 ℃)[21]

图8 DIW 铝合金烧结致密化过程示意图[21]

Fig.8 Diagram of DIW aluminum alloy sintering densification process[21]

3 结论与展望

增材制造技术的快速发展为铝合金及其复合材料构件的快速设计制备、表征、性能评价提供了便利,为高性能铝合金及其复合材料的快速开发带来了机遇。为推动高性能铝合金及其复合材料的开发应用,本文从增材制造技术发展现状、缺陷形成与控制机理等方面综述了增材制造铝合金及其复合材料最新研究进展,得出的主要结论如下。

(1)增材制造技术发展趋势。以激光增材制造和电子束增材制造为主的增材制造技术在铝合金及铝基复合材料中已广泛应用,且已经取得较多研究成果;打印材料的显微组织对增材制造工艺敏感,但对增材制造工艺的优化缺乏机理层面的理论指导。因此,需深刻理解增材制造工艺参数对材料显微组织的影响机理。此外,考虑到铝合金对激光的高反射特性导致铝合金与激光增材制造工艺的不兼容,需针对新型增材制造技术 (如黏结剂喷射及浆料直写技术等)开展铝合金及其复合材料的相关研究。

(2)增材制造缺陷控制。由于铝合金半固态区间宽、热导率高、对激光的高反射率,以及增材制造的大升降温速度、高温度梯度等特点,增材制造铝基复合材料中容易出现组织粗大的柱状晶并存在微裂纹、孔洞等缺陷。目前,对增材制造铝合金及其复合材料进行缺陷控制主要集中在优化调整增材制造工艺和对铝粉进行修饰两个方面,以改善其激光吸收特性和熔池凝固特性。然而,通过原位试验手段对铝合金及其复合材料缺陷控制机理的揭示仍然较少。此外,针对新型增材制造技术,如黏结剂喷射成形和浆料直写成形技术,仍缺乏缺陷形成及控制机理的相关研究。

(3)增材制造专用铝合金粉末的研发。依据增材制造铝基复合材料缺陷控制机理,对铝粉进行纳米颗粒修饰。根据设计需求,纳米修饰颗粒可以是金属、金属氢化物及可溶解、不可溶解陶瓷。基于此,未来可开发增材制造专用的铝合金及其复合材料复合粉体,以解决激光增材制造中熔池不稳定、打印组织粗大及热裂纹等问题。

[1] 卢秉恒. 增材制造技术——现状与未来[J]. 中国机械工程, 2020, 31(1): 19–23.

LU Bingheng. Additive manufacturing—Current situation and future[J]. China Mechanical Engineering, 2020, 31(1): 19–23.

[2] 李九一, 李刚卿, 孙晓光, 等. 金属增材制造技术在轨道客车领域的研究进展[J].高速铁路新材料, 2022(4): 8–14.

LI Jiuyi, LI Gangqin, SUN Xiaoguang, et al.Research progress of metal additive manufacturing technology in the field of railway passenger cars[J]. Advanced Materials of High Speed Railway, 2022(4): 8–14.

[3] 刘洁, 时云, 崔宇涛, 等. 空间在轨增材制造技术的研究进展与展望[J]. 中国空间科学技术, 2022, 42(6): 23–34.

LIU Jie, SHI Yun, CUI Yutao, et al. Research progress and prospect of on-orbit additive manufacturing technology[J]. Chinese Space Science and Technology, 2022, 42(6): 23–34.

[4] KATZ-DEMYANETZ A, POPOV V V Jr, KOVALEVSKY A, et al. Powder-bed additive manufacturing for aerospace application:Techniques, metallic and metal/ceramic composite materials and trends[J]. Manufacturing Review,2019, 6: 5.

[5] FELBER C, RÖDL F, HAIDER F.Properties of aluminum metal matrix composites manufactured by selective laser melting[J].International Journal of Materials Research, 2021,112(7): 552–564.

[6] MUHAMMAD M, NEZHADFAR P D,THOMPSON S, et al. A comparative investigation on the microstructure and mechanical properties of additively manufactured aluminum alloys[J].International Journal of Fatigue, 2021, 146:106165.

[7] 刘春轩, 罗任, 谢屹, 等. 轨道交通制动盘用颗粒增强铝基复合材料研究及进展[J].现代城市轨道交通, 2022(7): 11–16.

LIU Chunxuan, LUO Ren, XIE Yi, et al.Research progress on particle reinforced aluminum matrix composites for brake discs in rail transit[J].Modern Urban Transit, 2022(7): 11–16.

[8] 杨冰, 廖贞, 吴圣川, 等. 增材制造技术发展和在先进轨道交通装备中的应用展望[J]. 交通运输工程学报, 2021, 21(1): 132–153.

YANG Bing, LIAO Zhen, WU Shengchuan,et al. Development of additive manufacturing technology and its application prospect in advanced rail transit equipment[J]. Journal of Traffic and Transportation Engineering, 2021,21(1): 132–153.

[9] BUSACHI A, ERKOYUNCU J,COLEGROVE P, et al. A system approach for modelling additive manufacturing in defence acquisition programs[J]. Procedia CIRP, 2018, 67:209–214.

[10] GRAVES L, KING W E, CARRION P, et al. Sabotaging metal additive manufacturing:Powder delivery system manipulation and materialdependent effects[J]. Additive Manufacturing,2021, 46: 102029.

[11] 编辑部. 美商务部370 万美元支持推进金属增材制造标准化制定——提升这一重要行业的竞争力[J]. 粉末冶金工业, 2022(5):79–79, 84.

Editorial Office. The U.S. Department of Commerce is supporting $3.7 million to advance standardization in metal additive manufacturing—Increasing the competitiveness of this important industry[J]. Powder Metallurgy Industry, 2022(5):79–79, 84.

[12] MINASYAN T, HUSSAINOVA I.Laser Powder-bed fusion of ceramic particulate reinforced aluminum alloys: A review[J]. Materials,2022, 15(7): 2467.

[13] TANG S Y, UMMETHALA R, SURYANARAYANA C, et al. Additive manufacturing of aluminum-based metal matrix composites—A review[J]. Advanced Engineering Materials, 2021, 23(7): 2100053.

[14] MUSSATTO A, AHAD I U,MOUSAVIAN R T, et al. Advanced production routes for metal matrix composites[J]. Engineering Reports, 2021, 3(5): 12330.

[15] LI N, LIU W, WANG Y, et al.Laser additive manufacturing on metal matrix composites: A review[J]. Chinese Journal of Mechanical Engineering, 2021, 34(1): 1–16.

[16] RAJ MOHAN R, VENKATRAMAN R, RAGHURAMAN S, et al. Processing of aluminium-silicon alloy with metal carbide as reinforcement through powder-based additive manufacturing: A critical study[J]. Scanning, 2022,2022: 5610333.

[17] LI P, LI R D, YANG H O, et al.Selective laser melting of Al–3.48Cu–2.03Si–0.48Sc–0.28Zr alloy: Microstructure evolution,properties and metallurgical defects[J].Intermetallics, 2021, 129: 107008.

[18] FATTAHI M, GHOLAMI A R,EYNALVANDPOUR A, et al. Improved microstructure and mechanical properties in gas tungsten arc welded aluminum joints by using graphene nanosheets/aluminum composite filler wires[J]. Micron, 2014, 64: 20–27.

[19] YAMAGUCHI D, OYA N. In situ visualization of aluminum sintering for binder jetting by X-ray transmission[J]. The International Journal of Advanced Manufacturing Technology,2022, 121(5–6): 3965–3975.

[20] IM S, GHASRI-KHOUZANI M,MUHAMMAD W, et al. Evaluation of different sintering agents for binder jetting of aluminum alloy[J]. Journal of Materials Engineering and Performance, 2023, 32(21): 9550–9560.

[21] TANG S Y, YANG Y R, YANG L, et al. A green extrusion-based 3D printing of hierarchically porous aluminum[J]. Powder Technology, 2022, 399: 117198.

[22] 胡美娟, 吉玲康, 马秋荣, 等. 激光增材制造技术及现状研究[J]. 石油管材与仪器, 2019(5): 1–6.

HU Meijuan, JI Lingkang, MA Qiurong,et al. Overview of laser additive manufacturing technology and status[J]. Petroleum Tubular Goods& Instruments, 2019(5): 1–6.

[23] GIBSON I, ROSEN D, STUCKER B, et al. Additive manufacturing technologies[M].Cham: Springer International Publishing, 2021.

[24] FEREIDUNI E, GHASEMI A,ELBESTAWI M. Selective laser melting of aluminum and titanium matrix composites: Recent progress and potential applications in the aerospace industry[J]. Aerospace, 2020, 7(6): 77.

[25] MAHELA T, CORMIER D,HARRYSSON O, et al. Advances in electron beam melting of aluminum alloys[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,2004, 26(5): 530–549.

[26] HEILEMANN M, BECKMANN J,KONIGORSKI D, et al. Laser metal deposition of bionic aluminum supports: Reduction of the energy input for additive manufacturing of a fuselage[J].Procedia CIRP, 2018, 74: 136–139.

[27] BHAGAVATAM A, RAMAKRISHNAN A, ADAPA V, et al. Laser metal deposition of aluminum 7075 alloy[J]. International Journal of Material Science and Research, 2018, 2(1): 50–55.

[28] BI J, LEI Z L, CHEN X, et al.Microstructure and mechanical properties of TiB2-reinforced 7075 aluminum matrix composites fabricated by laser melting deposition[J]. Ceramics International, 2019, 45(5): 5680–5692.

[29] YANG Y, GU D D, DAI D H, et al. Laser energy absorption behavior of powder particles using ray tracing method during selective laser melting additive manufacturing of aluminum alloy[J]. Materials & Design, 2018, 143: 12–19.

[30] 张兆栋. 高能束增材制造熔池演化过程的数值模拟研究[D]. 南京: 东南大学,2020.

ZHANG Zhaodong. Numerical simulation of molten pool evolution in high energy beam additive manufacturing[D]. Nanjing: Southeast University, 2020.

[31] GENG K, LI S F, YANG Y F, et al.3D printing of Al matrix composites through in situ impregnation of carbon nanotubes on Al powder[J]. Carbon, 2020, 162: 465–474.

[32] SU Z H, ZHAO K L, YE Z J, et al.Overcoming the penetration-saturation trade-off in binder jet additive manufacturing via rapid in situ curing[J]. Additive Manufacturing, 2022, 59:103157.

[33] 张晓刚, 李宗义, 张昊, 等. 关于不同金属3D 打印增材制造技术对比研究[J]. 信息记录材料, 2019, 20(8): 28–29.

ZHANG Xiaogang, LI Zongyi, ZHANG Hao, et al. Comparative study on additive manufacturing technology of different metal 3D printing[J]. Information Recording Materials,2019, 20(8): 28–29.

[34] 孙建新. 丝–粉–弧增材制造碳化物颗粒增强铝基复合材料[D]. 长春: 吉林大学, 2022.

SUN Jianxin. Fabrication of carbide particle reinforced aluminum matrix composites by wire–powder–arc additive[D]. Changchun: Jilin University, 2022.

[35] GRIFFITHS R J, GARCIA D, SONG J, et al. Solid-state additive manufacturing of aluminum and copper using additive friction stir deposition: Process-microstructure linkages[J].Materialia, 2021, 15: 100967.

[36] LI B C, CHEN X, JIANG M, et al.Microstructure and mechanical properties of TiC nanoparticles reinforced 7075 aluminium alloy fabricated by oscillating laser-arc hybrid additive manufacturing[J]. Science and Technology of Welding and Joining, 2023, 28(6): 495–505.

[37] THIJS L, VERHAEGHE F,CRAEGHS T, et al. A study of the microstructural evolution during selective laser melting of Ti–6Al–4V[J]. Acta Materialia, 2010, 58(9): 3303–3312.

[38] KOUTNY D, SKULINA D,PANTĚLEJEV L, et al. Processing of Al–Sc aluminum alloy using SLM technology[J].Procedia CIRP, 2018, 74: 44–48.

[39] ZHU Y X, ZHAO Y, CHEN B. A study on Sc– and Zr–modified Al–Mg alloys processed by selective laser melting[J]. Materials Science and Engineering: A, 2022, 833: 142516.

[40] LEE S, PENG J A, SHIN D, et al.Data analytics approach for melt-pool geometries in metal additive manufacturing[J]. Science and Technology of Advanced Materials, 2019, 20(1):972–978.

[41] 宋博宇, 韩永全, 于天硕. 激光增材制造铝合金及其复合材料的研究进展[J]. 焊接技术, 2022, 51(1): 12–17, 63.

SONG Boyu, HAN Yongquan, YU Tianshuo.Research progress of laser additive manufacturing aluminum alloy and its composites[J]. Welding Technology, 2022, 51(1): 12–17, 63.

[42] 魏娟娟, 米国发, 许磊, 等. 激光增材制造铝合金及其复合材料研究进展[J]. 热加工工艺, 2019, 48(8): 27–31.

WEI Juanjuan, MI Guofa, XU Lei, et al.Research progress on laser additive manufacturing of aluminum alloy and its composite[J]. Hot Working Technology, 2019, 48(8): 27–31.

[43] 肖静宇. 选区激光熔化原位合成(TiB2+TiC) 双相增强铝基复合材料制备机理及力学性能研究[D]. 昆明: 昆明理工大学, 2020.

XIAO Jingyu. Study on the preparation mechanism and mechanical properties of in-situ synthesis of (TiB2+TiC) two-phase reinforced aluminum matrix composites by selective laser melting[D]. Kunming: Kunming University of Science and Technology, 2020.

[44] 廉清, 吴一, 王浩伟, 等. TiB2 增强Al–Si 复合材料激光增材制造工艺及性能研究[J]. 热加工工艺, 2017, 46(22): 113–117.

LIAN Qing, WU Yi, WANG Haowei,et al. Study on laser additive manufacturing technology and properties of TiB2 reinforced Al–Si composites[J]. Hot Working Technology, 2017,46(22): 113–117.

[45] GU D D, WANG H Q, CHANG F, et al. Selective laser melting additive manufacturing of TiC/AlSi10Mg bulk-form nanocomposites with tailored microstructures and properties[J]. Physics Procedia, 2014, 56: 108–116.

[46] LI B C, CHEN X, JIANG M, et al.Microstructure and mechanical properties of TiC nanoparticles reinforced 7075 aluminium alloy fabricated by oscillating laser-arc hybrid additive manufacturing[J]. Science and Technology of Welding and Joining, 2023, 28(6): 495–505.

[47] JIN P, LIU Y B, SUN Q J. Evolution of crystallographic orientation, columnar to equiaxed transformation and mechanical properties realized by adding TiCps in wire and arc additive manufacturing 2219 aluminum alloy[J]. Additive Manufacturing, 2021, 39: 101878.

[48] GAO C, WANG Z, XIAO Z, et al. Selective laser melting of TiN nanoparticlereinforced AlSi10Mg composite: Microstructural,interfacial, and mechanical properties[J]. Journal of Materials Processing Technology, 2020, 281:116618.

[49] GAO C, WU W, SHI J, et al.Simultaneous enhancement of strength, ductility,and hardness of TiN/AlSi10Mg nanocomposites via selective laser melting[J]. Additive Manufacturing, 2020, 34: 101378.

[50] LIU X H, LIU Y Z, ZHOU Z G, et al.Enhanced strength and ductility in Al–Zn–Mg–Cu alloys fabricated by laser powder bed fusion using a synergistic grain-refining strategy[J]. Journal of Materials Science & Technology, 2022, 124:41–52.

[51] 李雯哲, 钱锋, 程兴旺. 增材制造中高强铝合金的缺陷与力学性能研究进展[J].材料工程, 2023, 51(3): 29–38.

LI Wenzhe, QIAN Feng, CHENG Xingwang.Research progress in defects and mechanical properties of additively manufactured aluminum alloy[J]. Journal of Materials Engineering, 2023,51(3): 29–38.

[52] OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: Processing, microstructure, and properties[J]. Progress in Materials Science, 2015,74: 401–477.

[53] BERMINGHAM M, STJOHN D,EASTON M, et al. Revealing the mechanisms of grain nucleation and formation during additive manufacturing[J]. Journal of Metals, 2020, 72(3):1065–1073.

[54] ZHANG J L, SONG B, WEI Q S, et al. A review of selective laser melting of aluminum alloys: Processing, microstructure, property and developing trends[J]. Journal of Materials Science& Technology, 2019, 35(2): 270–284.

[55] GALY C, LE GUEN E, LACOSTE E, et al. Main defects observed in aluminum alloy parts produced by SLM: From causes to consequences[J]. Additive Manufacturing, 2018,22: 165–175.

[56] MARTIN J H, YAHATA B D,HUNDLEY J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672):365–369.

[57] 姚讯杰, 王佳玮, 杨雁程, 等. 金属构件激光增材制造缺陷产生机理及控制机制探究[J]. 中国激光, 2022, 49(14): 1402802.

YAO Xunjie, WANG Jiawei, YANG Yancheng, et al. Research on the mechanism of defects in laser additive manufacturing of metal components and its control mechanism[J]. Chinese Journal of Lasers, 2022, 49(14): 1402802.

[58] JALALAHMADI B, SLOTWINSKI J, SCIENCE S, et al. In-process defect monitoring and correction in additive manufacturing of aluminum alloys[C]//Proceedings of the Vertical Flight Society 75th Annual Forum, 2019. Virtual.The Vertical Flight Society, 2019.

[59] JIANG F L, ZHANG H, MENG X N, et al. Effects of Ti addition on the microstructures and mechanical properties of the Al–Mn–Mg–RE alloy[J]. Materials & Design,2014, 55: 280–285.

[60] XU Y T, ZHANG Z F, GAO Z H, et al. Effect of main elements (Zn, Mg and Cu) on the microstructure, castability and mechanical properties of 7xxx series aluminum alloys with Zr and Sc[J]. Materials Characterization, 2021, 182:111559.

[61] DENG P, MO W F, OUYANG Z Q, et al. Mechanical properties and corrosion behaviors of (Sc, Zr) modified Al–Cu–Mg alloy[J]. Materials Characterization, 2023, 196: 112619.

[62] GUO Y W, WEI W, HUANG H,et al. Approaching an ultrafine microstructure and excellent tensile properties of a novel Er/Zr modified Al–7Si–0.6 Mg alloy fabricated by selective laser melting[J]. Journal of Materials Research and Technology, 2023, 22: 1625–1637.

[63] 李加南. 激光增材制造Al–Zn–Mg–Sc–(Si, Zr)合金成分设计及性能调控[D]. 赣州: 江西理工大学, 2022.

LI Jianan. Composition design and performance control of Al–Zn–Mg–Sc–(Si, Zr)alloy made by laser additive[D]. Ganzhou: Jiangxi University of Science and Technology, 2022.

[64] WANG Y, QUE Z P, HASHIMOTO T, et al. Mechanism for Si poisoning of Al–Ti–B grain refiners in Al alloys[J]. Metallurgical and Materials Transactions A, 2020, 51(11):5743–5757.

[65] MAO G L, TONG G Z, GAO W L,et al. The poisoning effect of Sc or Zr in grain refinement of Al–Si–Mg alloy with Al–Ti–B[J].Materials Letters, 2021, 302: 130428.

[66] QIU D, TAYLOR J A, ZHANG M X.Understanding the co-poisoning effect of Zr and Ti on the grain refinement of cast aluminum alloys[J].Metallurgical and Materials Transactions A, 2010,41(13): 3412–3421.

[67] WANG L, LI J, LIU Z Q, et al.Towards strength-ductility synergy in nanosheets strengthened titanium matrix composites through laser power bed fusion of MXene/Ti composite powder[J]. Materials Technology, 2023, 38(1):2181680.

[68] TIWARI J K, MANDAL A, SATHISH N, et al. Investigation of porosity, microstructure and mechanical properties of additively manufactured graphene reinforced AlSi10Mg composite[J]. Additive Manufacturing, 2020, 33:101095.

[69] ZHAO Z Y, BAI P K, MISRA R D K,et al. AlSi10Mg alloy nanocomposites reinforced with aluminum-coated graphene: Selective laser melting, interfacial microstructure and property analysis[J]. Journal of Alloys and Compounds,2019, 792: 203–214.

[70] GU D D, RAO X W, DAI D H,et al. Laser additive manufacturing of carbon nanotubes (CNTs) reinforced aluminum matrix nanocomposites: Processing optimization,microstructure evolution and mechanical properties[J]. Additive Manufacturing, 2019, 29:100801.

[71] QU M L, GUO Q L, ESCANO L I, et al. Publisher Correction: Controlling process instability for defect lean metal additive manufacturing[J]. Nature Communications, 2022,13: 1567.

[72] SAADI M A S R, MAGUIRE A,POTTACKAL N T, et al. Direct ink writing: A 3D printing technology for diverse materials[J].Advanced Materials, 2022, 34(28): 2108855.