先驱体转化法制备陶瓷材料萌芽于20 世纪50 年代,尤其是聚碳硅烷合成并转化制备连续SiC 纤维的成功,架起了高分子化学与陶瓷材料的连接桥梁,成为先进陶瓷材料研发的重要工具。国内外科研人员开展了卓有成效的合成工作,借助于先进的合成技术,以硅、硼、碳、氮等元素构筑了不同序列结构和理化性质的元素有机聚合物,为先进陶瓷材料发展提供了广阔的选材空间和有利条件。先驱体陶瓷化温度较低 (一般低于1000 ℃),热解陶瓷产物往往呈现长程无序的非晶态结构,在更高温度下受热力学驱动逐步向局域有序化转变。形核–结晶的演变过程导致陶瓷材料宏观性能表现出热不稳定性,严重影响陶瓷产品的使用温度和使用寿命。抑制微结构演变速率是研制更高稳定性陶瓷材料的直接途径,其方法主要是引入异质结构,在增加熵效应的同时降低原子迁移速率,起到了稳定结构的作用,推动了先驱体转化陶瓷由二元向三元、四元、多元高熵的方向发展。

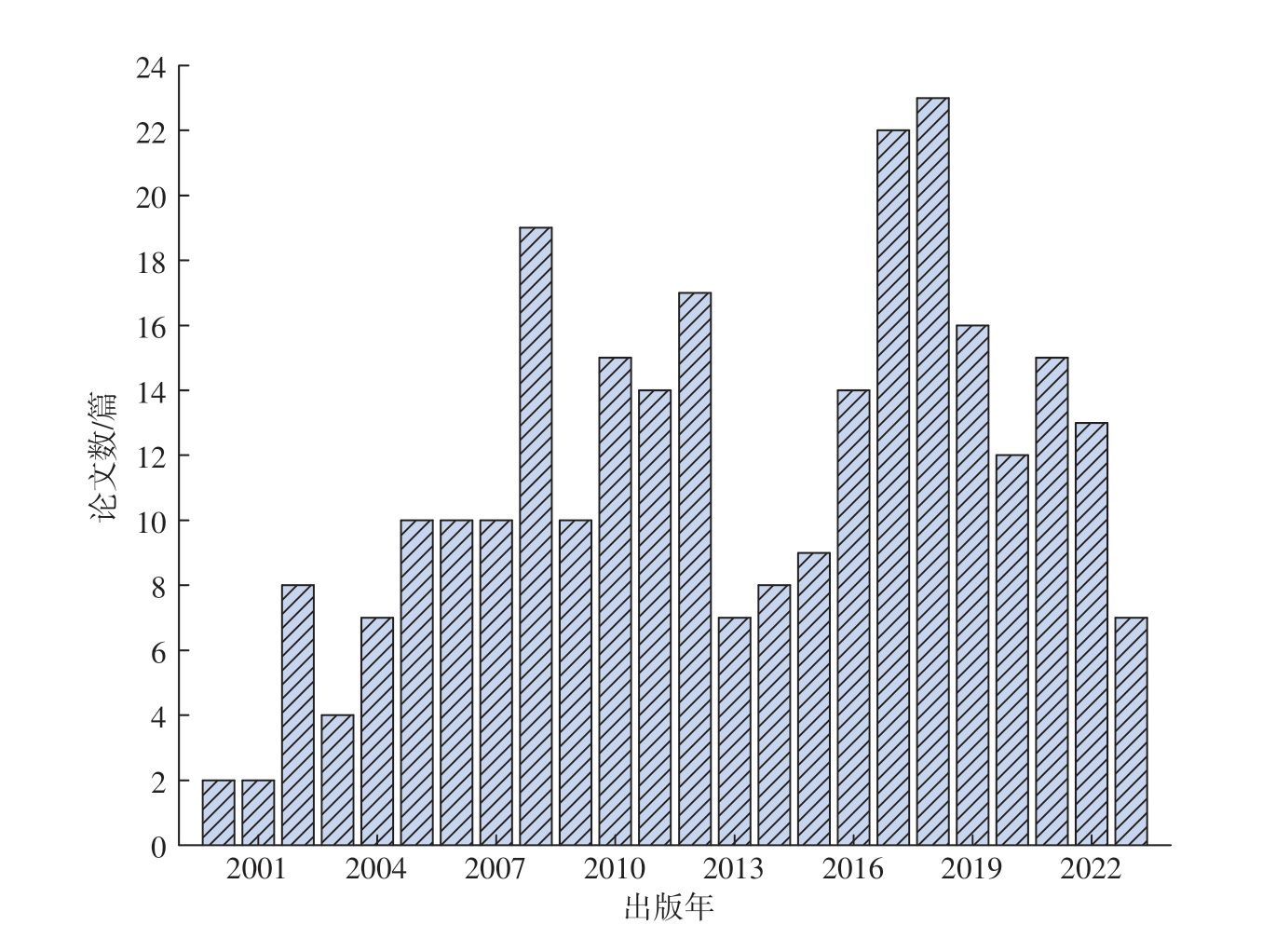

回顾先驱体转化陶瓷的发展过程,20 世纪70 年代聚碳硅烷转化碳化硅 (SiC)、80 年代聚硅氮烷转化碳氮化硅 (SiCN)、90 年代聚硼硅氮烷转化硅硼碳氮陶瓷 (SiBCN)。两篇SiBCN 陶瓷的论文具有里程碑作用: Riedel 等[1]在1996 年发表于Nature 的论文中首次发现了硼元素对SiCN 陶瓷的稳定性具有重要作用,不仅大幅提高了SiCN 陶瓷的起始分解温度,而且使陶瓷结晶温度提高到2000 ℃以上; Baldus 等[2]在1999 年发表于Science 的论文,首次报道了具有优异耐高温抗氧化性能的新型SiBCN 纤维,成功建立了可纺丝的聚硼硅氮烷的合成及其转化制备连续纤维的技术路线。上述论文在SiBCN 陶瓷的发展中起到了巨大的推动作用,掀起了先驱体转化法的热潮。在2000—2015 年之间,国内外研究者重点关注先驱体合成方法、转化过程和构效关系等基础研究,推动SiBCN 陶瓷研究的第一个研究热潮 (图1),研制出了一大批SiBCN 陶瓷先驱体及其陶瓷材料,前期SiBCN 陶瓷相关研究已经有较为全面的综述[3]。2016 年以来,先驱体转化SiBCN 陶瓷的结构与功能应用研究受到更多关注,在结构、性能与应用研究方面有新突破,本文着重总结了近几年的研究进展,期望为SiBCN 陶瓷材料研发提供一些参考。

图1 各年度发表的SiBCN 陶瓷材料论文数量

Fig.1 Numbers of papers on SiBCN cermamics during 1999—2023(Based on data queried from the Web of Knowledge on August 10, 2023)

1 先驱体转化SiBCN 陶瓷的主要特点

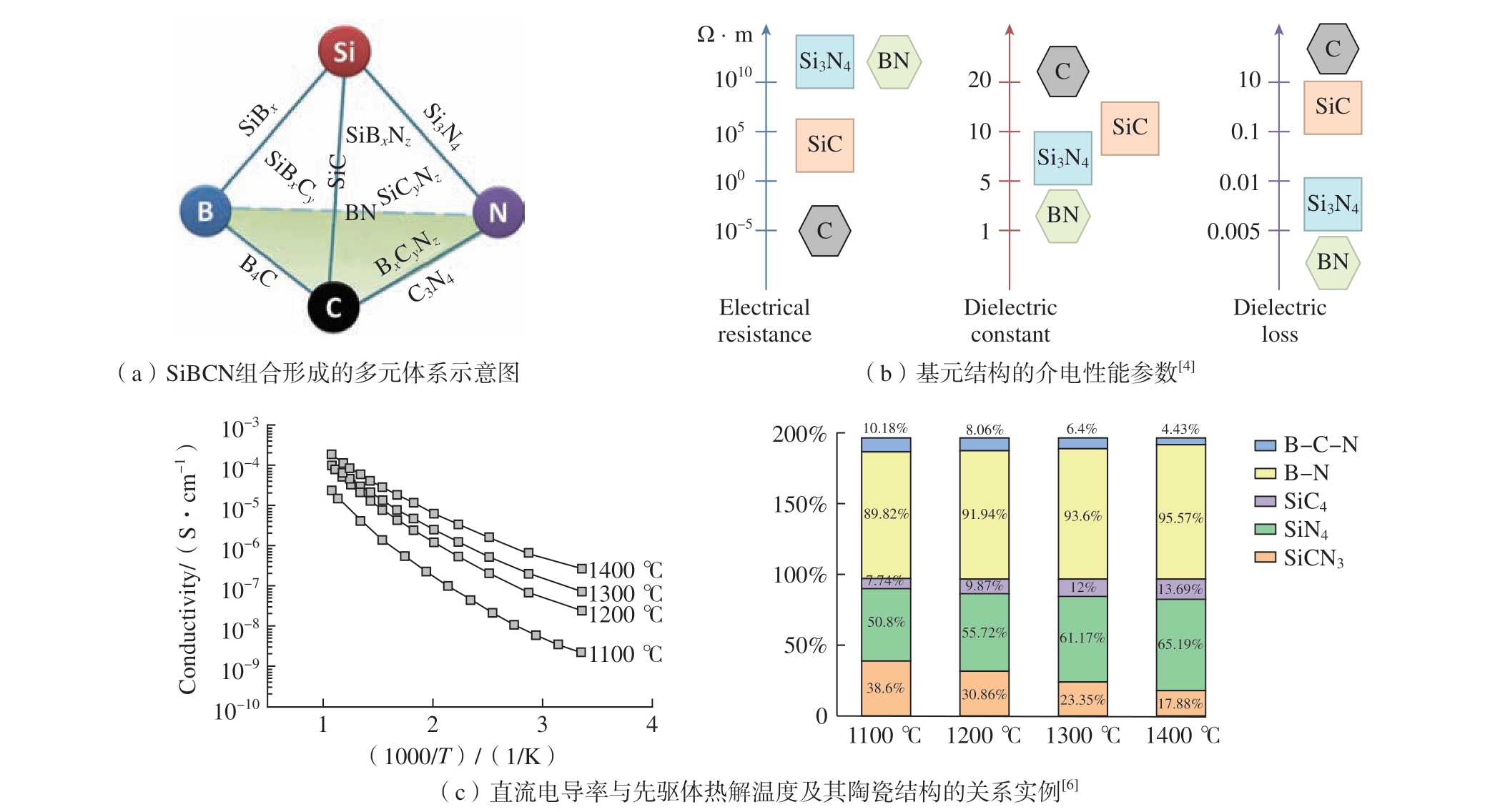

先驱体转化SiBCN 陶瓷与其他先驱体陶瓷一样,受到先驱体的组成结构的先天作用,同时受到转化方法及其具体工艺参数的影响,便于利用聚合物灵活的加工方式构筑不同结构与功能的陶瓷材料。相对于SiC、Si3N4、BN 等二元陶瓷,SiBCN陶瓷的独特性主要来源于多元素键合结构的多样性和复杂性,一方面是元素组成及其成分比例的多样性;另一方面是元素键合结构的复杂性。SiBCN 陶瓷成分可以通过四面体形式描述 (图2(a)),棱为二元共价键体系,面内为三元共价键体系,因此,四元SiBCN 实际上是由多种二元结构和三元结构形成的混杂体系,其中三元杂化结构处于二元结构之间的过渡区。因此,SiBCN 陶瓷实际上包含了很多不同组成结构的SiBxCyNz 陶瓷材料,为其性能调控提供了极其有利的先天优势。

图2 SiBCN 多元体系示意图及介电性能与陶瓷结构的关系

Fig.2 Schematic diagram of the SiBCN multinary system and dielectric parameters of typical units and example from literature

SiBCN 陶瓷的组成物相主要包括Si3N4、BN、SiC 和自由碳,随先驱体合成与转化工艺不同而呈现不同的物相比例和化学状态。单从介电性能来看,Si3N4、BN 为绝缘体,电阻率大于1013 Ω·m,Si3N4 介电常数和损耗分别为5 ~ 7 和0.004 ~ 0.008,BN 介电常数和损耗分别为3 ~ 4 和0.002 左右。SiC 为半导体,电阻率约为106 Ω·m,介电常数和损耗分别为9~10 和0~2 左右。自由碳则为导体,电阻率小于10–5 Ω·m。上述4 种物相具有不同的介电性能(图2(b)),其成分比例与结构的组合能够形成多样化的“海”、“岛”状态,所以不同的SiBCN 陶瓷表现出差异化的介电性能[4]。 Houska等[5]结合试验和从头算法研究了SiBCN (Si31B12C3N54,Si54B12C4N30,Si83B14C3)薄膜材料的氮含量与电子结构和性能的关系,发现电阻率随着氮含量降低而降低,氮的原子分数从54%降至0,电阻率从大于108 Ω·m降至0.2 Ω·m,光学带隙也从3.5 eV几乎降至0。Wang 等[6]研究了先驱体转化无定形SiBCN 陶瓷的电子传输行为,测量了直流/交流电导率随温度变化的函数 (图2(c)),通过试验结果与理论模型拟合,提出了直流/交流传导遵循带尾跳变机制,可能是由无定形SiBCN 陶瓷存在的缺陷和无序结构造成的,这与先驱体的热解温度及其产生的微结构演变息息相关。因此,先驱体转化SiBCN 陶瓷的可变性与复杂性为不同应用领域的性能订制提供了广阔空间。

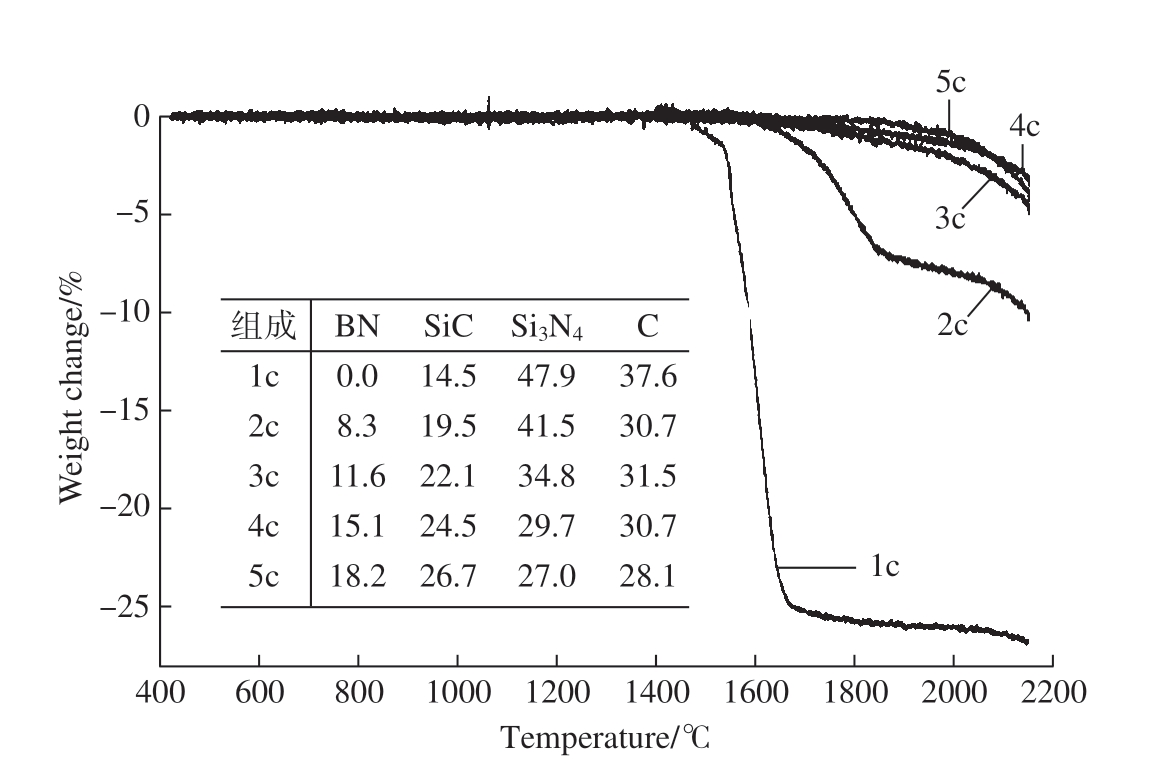

SiBCN 陶瓷组成与结构决定了其高温稳定性。围绕SiBxCyNz 陶瓷材料的合成方法与构效关系,研究者合成了多种结构特征的先驱体聚合物。从结构特点和合成方法上分类,可以归纳为硼杂化聚硅氮烷、硅杂化聚硼氮烷和聚硼硅氮烷,从而导致在元素组成和化学结构上具有不同的特征:硼杂化聚硅氮烷一般以Si–N 为单元且B/Si 原子比小于1;硅杂化聚硼氮烷一般以B3N3 六元环为单元且B/Si 原子比大于1;聚硼硅氮烷一般以Si–N–B 为单元,B/Si 原子比约为1。相应地,3 种聚合物转化得到的SiBxCyNz 陶瓷也具有各自特点:硼杂化聚硅氮烷产生的陶瓷含有较多的Si3N4,且x<1;硅杂化聚硼氮烷产生的陶瓷含有较多的BN,且x>1;聚硼硅氮烷产生的陶瓷具有均匀分布的SiNnC4–n 和BNmC3–m 结构,结晶温度显著高于前两种陶瓷。德国Müller 课题组研究了硼含量对SiBCN 陶瓷高温稳定性的影响,发现硼原子分数大于9.0%时,SiBxC1.6N1(x=0.14~0.36)陶瓷材料的失重温度高于1800 ℃(图3)[7]。

图3 不同组成SiBCN 陶瓷的热失重曲线[7]

Fig.3 TGA curves of the SiBCN ceramics with different compositions[7]

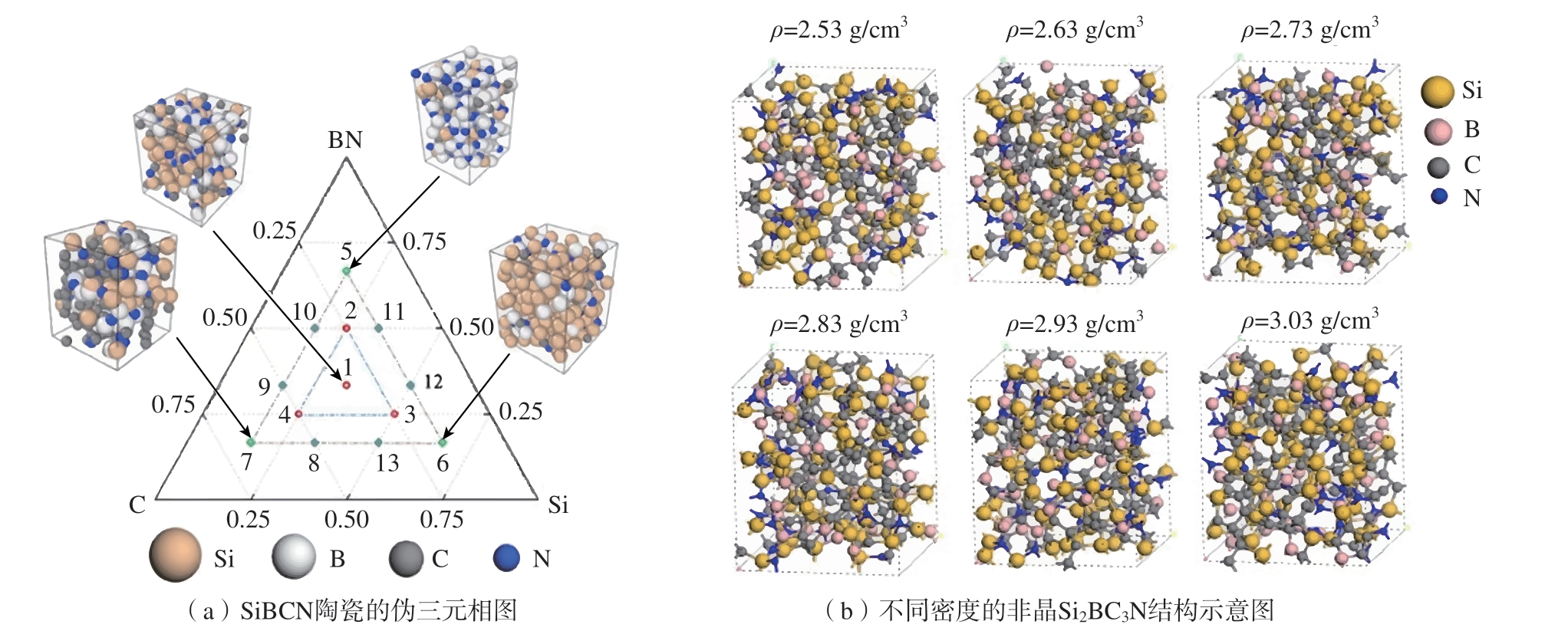

哈尔滨工业大学贾德昌课题组采用从头算分子动力学方法研究了非晶态Si2BC3N 的结构特征和力学性能,结果表明四面体键合结构含量的增加会阻碍BNC 的分离,提高Si2BC3N 的无定形结构稳定性;同时研究了SiBCN 相图中13 种不同成分的无定形SiBCN 陶瓷的原子结构特征和力学性能 (图4),结果表明元素组成不仅决定了无定形网络中的局部结构特征,并且显著影响了SiBCN 陶瓷的力学性能,SiB2C3N2 和SiB3C2N3 具有较高的弹性模量、较高的拉伸/剪切强度和良好的脱黏能力;硅含量的增加导致含硅结构的增加,从而降低了SiBCN 陶瓷的键合强度[8–9]。上述研究表明,元素组成及其形成的组织结构,对SiBCN 陶瓷的性能优化和功能定制具有决定性作用,为应用导向的SiBCN 陶瓷人工智能研发奠定了基础。

图4 SiBCN 组成及堆积密度的分子动力学模拟结果[9]

Fig.4 Molecular dynamics simulation of SiBCN structure with different densities and compositions[9]

2 SiBCN 陶瓷先驱体及其陶瓷产物研究进展

2.1 SiBCN 陶瓷先驱体

根据SiBCN 陶瓷组成结构的关键作用,通过先驱体调控陶瓷的元素组成来提高SiBCN 陶瓷的性能,仍然是SiBCN 陶瓷先驱体研究的重点方向。首先关注了Si/B 原子比和B/N 原子比对高温结构稳定性的影响。

哈尔滨工业大学杨治华等采用两次硼源介入反应,依次合成得到不同硼含量的聚硼硅氮烷,其热解陶瓷产物的B/Si 原子比0.5 和1.0 也显示出各自不同的高温结构稳定性[10]。印度空间研究局宇航中心Devasia 等采用不同比例的硼酸与环三 (甲基乙烯基)硅氮烷 (CTS)缩聚得到3 种新型液态聚硼硅氮烷,数均分子量Mn为1590~2090,重均分子量与数均分子量之比Mw /Mn 为1.6~1.9,室温黏度低于20 cps,其热解陶瓷产物的B/Si原子比为0.3~0.5,1200 ℃热解SiBCN陶瓷产率为77%~85%,1650 ℃热解陶瓷产率为65%~74%,在1400 ℃出现约为10 nm 的β-SiC 微晶[11]。

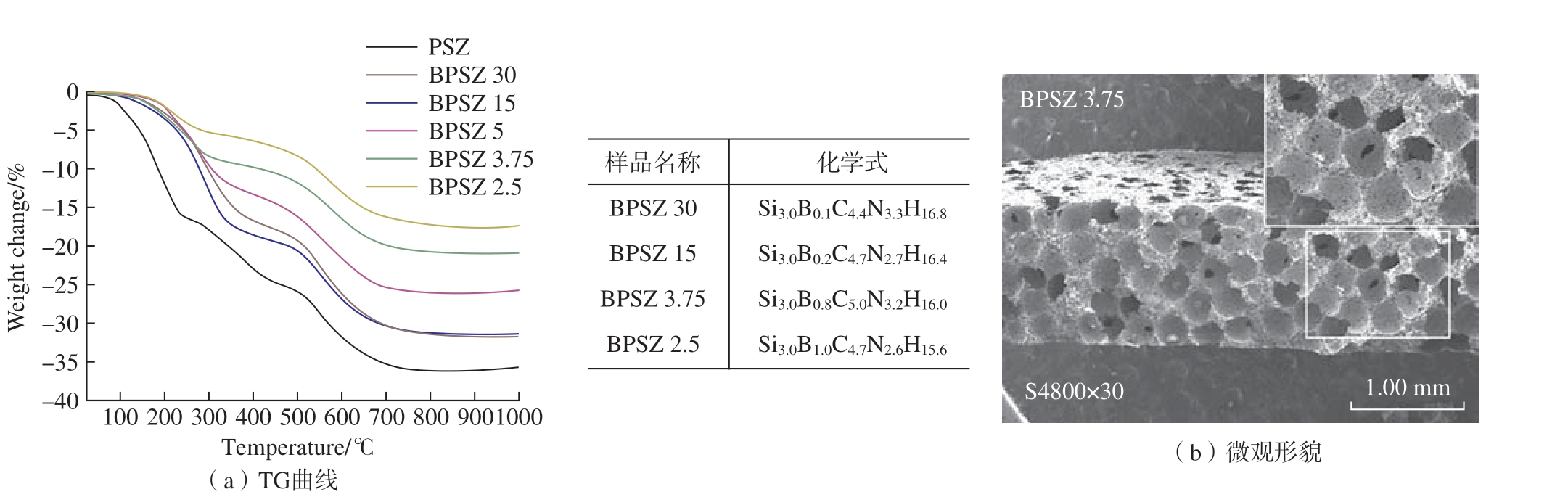

Viard 等[12]将不同比例的硼烷与乙烯基聚甲基硅氮烷反应,获得了4 种不同Si/B 原子比的先驱体,结果表明,硼烷增加了先驱体的交联度,所以先驱体Si/B 原子比越低、陶瓷产率越高,Si/B=5 的先驱体经球磨压片后热解得到密度为2.15 g/mm3 的SiBCN 陶瓷,弹性模量148 GPa,纳米压痕测得硬度为18.6 GPa;利用微米级PMMA 球与Si/B=3.75的先驱体球磨压片后热解得到三维通孔的介孔陶瓷 (图5)。

图5 SiBCN 陶瓷先驱体的TG 曲线及其陶瓷的微观形貌[12]Fig.5 TG curves and SEM image of SiBCN ceramics[12]

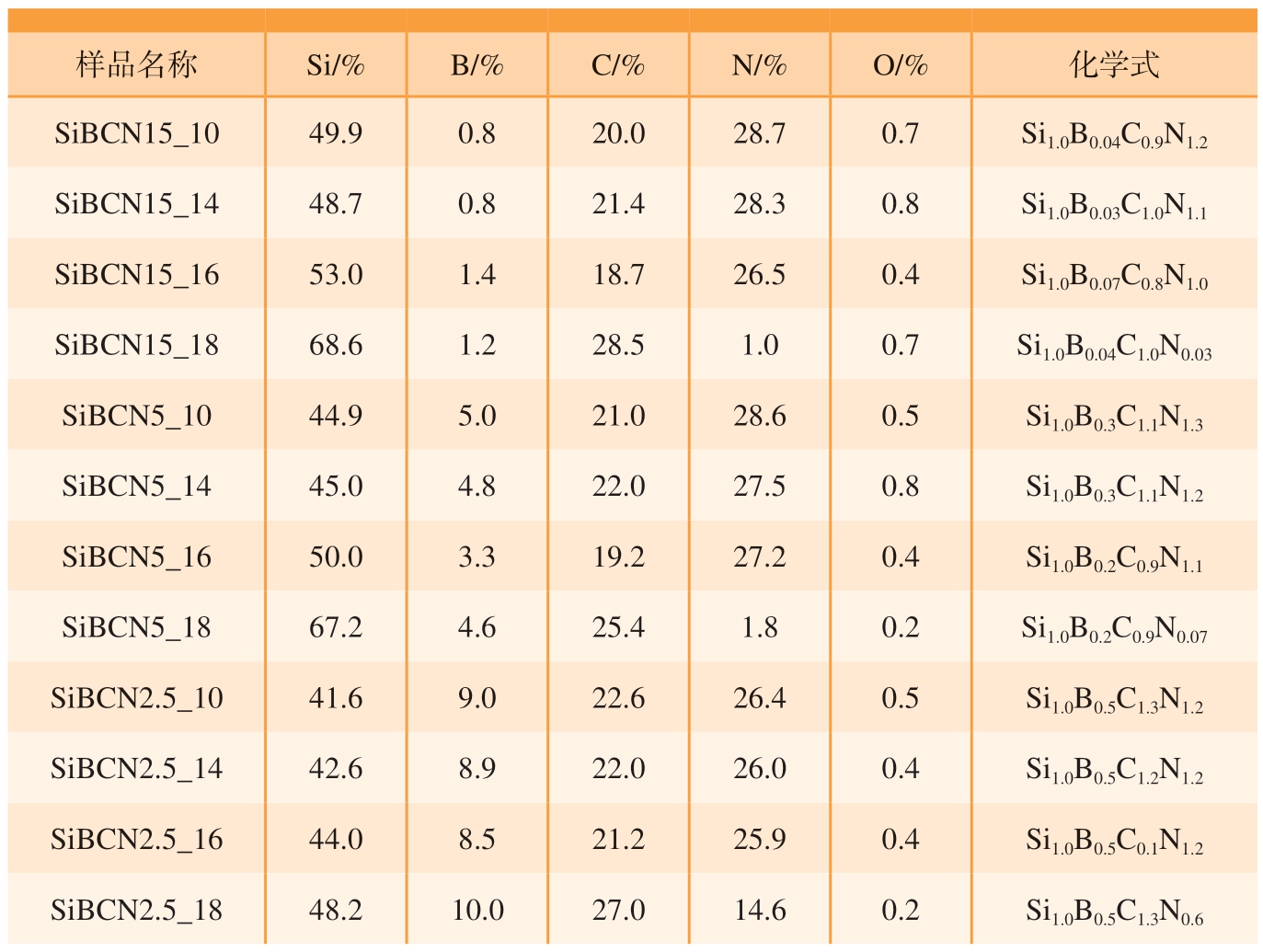

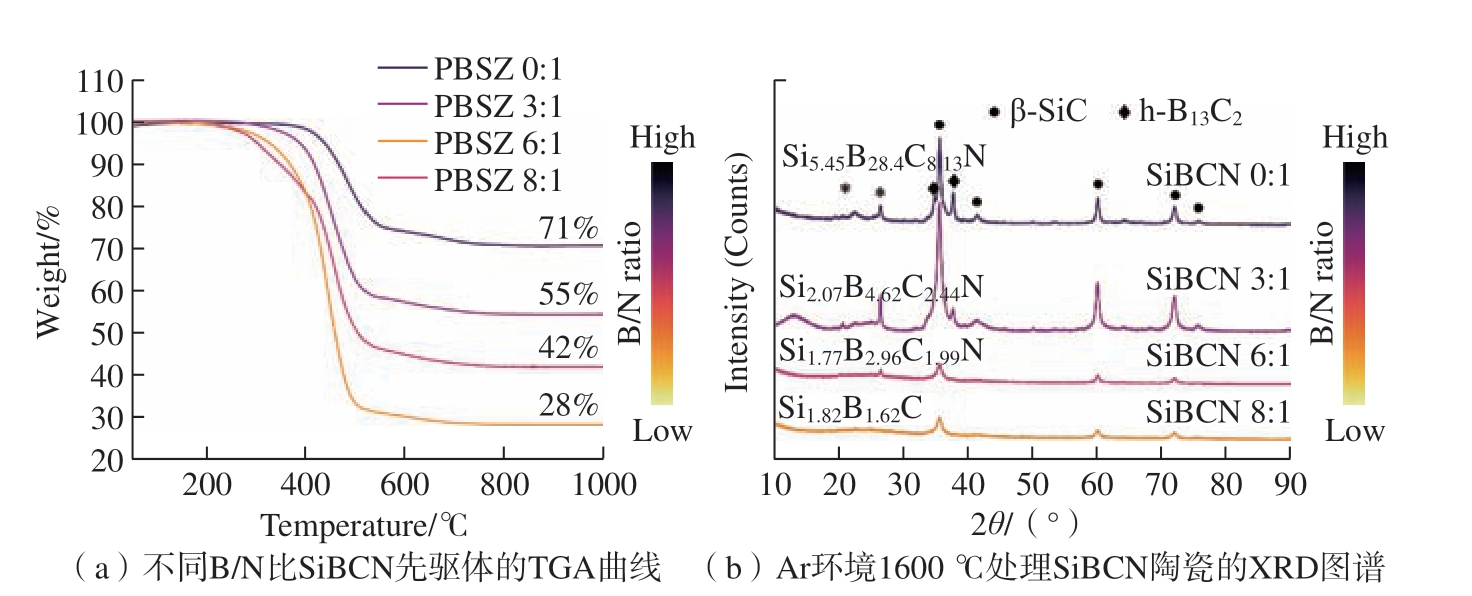

Wynn 等[13]采用默克公司的乙烯基聚硅氮烷 (Durazane@1800)与不同比例的硼烷反应,合成出一系列不同硼含量的SiBCN 陶瓷先驱体(表1),陶瓷产物的热失重情况和微观结构与硼含量关系密切:低硼含量 (质量分数为0.8%)的陶瓷产物在1500 ℃以上发生显著热失重,到1800 ℃累计失重约15 %,氮含量大幅降低并出现β-SiC 的快速形核结晶;高硼含量 (质量分数为9%)陶瓷产物在1500~1800 ℃的失重率显著降低,到1800 ℃累计失重5.6%,同时形成复杂的SiC、Si3N4 和BN(C)结构,高硼含量SiBCN 陶瓷表现出更优异的高温稳定性 (图6)。

表1 在不同温度处理后SiBCN 陶瓷的元素组成及化学式[13]

Table 1 Compositions of SiBCN ceramics annealled at different temperatures[13]

样品名称Si/% B/% C/% N/% O/% 化学式SiBCN15_1049.90.820.028.70.7Si1.0B0.04C0.9N1.2 SiBCN15_1448.70.821.428.30.8Si1.0B0.03C1.0N1.1 SiBCN15_1653.01.418.726.50.4Si1.0B0.07C0.8N1.0 SiBCN15_1868.61.228.51.00.7Si1.0B0.04C1.0N0.03 SiBCN5_1044.95.021.028.60.5Si1.0B0.3C1.1N1.3 SiBCN5_1445.04.822.027.50.8Si1.0B0.3C1.1N1.2 SiBCN5_1650.03.319.227.20.4Si1.0B0.2C0.9N1.1 SiBCN5_1867.24.625.41.80.2Si1.0B0.2C0.9N0.07 SiBCN2.5_1041.69.022.626.40.5Si1.0B0.5C1.3N1.2 SiBCN2.5_1442.68.922.026.00.4Si1.0B0.5C1.2N1.2 SiBCN2.5_1644.08.521.225.90.4Si1.0B0.5C0.1N1.2 SiBCN2.5_1848.210.027.014.60.2Si1.0B0.5C1.3N0.6

图6 不同硼含量SiBCN 先驱体在1400 ~1800 ℃的XRD 图[13]

Fig.6 XRD patterns of SiBCN precursors with different boron contents at 1400 – 1800 ℃[13]

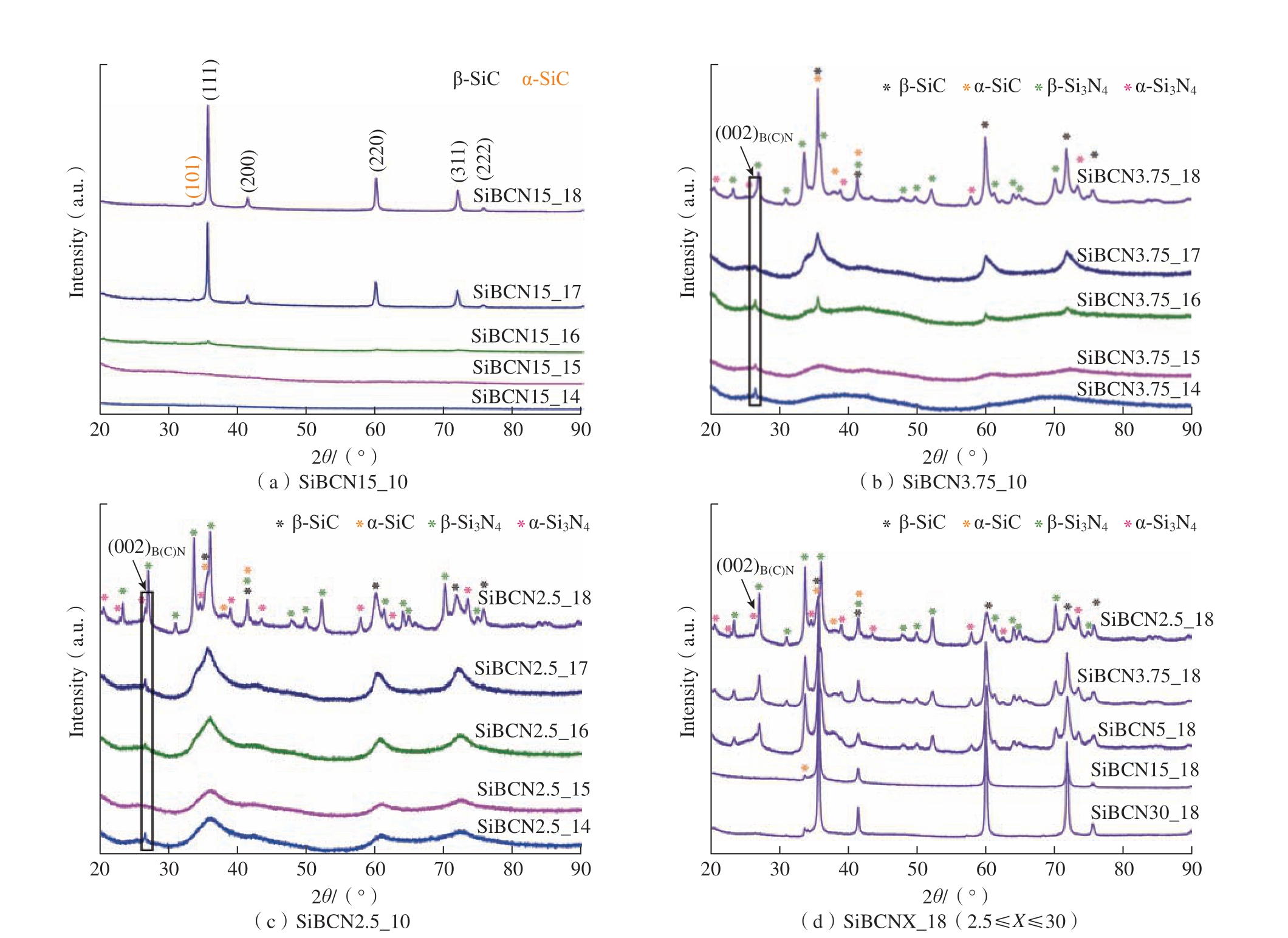

氮含量以及B/N 原子比的调控及其对SiBCN 陶瓷结构与性能的影响研究也取得了一定的进展。中国科学院宁波材料技术与工程研究所宋育杰课题组采用间碳硼烷、二氯甲基硅烷、六甲基二硅氮烷合成出聚硼硅氮烷,通过间碳硼烷和二氯甲基硅烷比例可以在28.4/1~1.62/1 范围调控B/N 摩尔比,热解得到的SiBCN 陶瓷含有SiC 和B4C 结构,1600 ℃处理后主要有SiC 和B13C2 结构 (图7),其中,高硼含量先驱体的陶瓷产率达到71%,陶瓷产物的硼元素的质量分数最高可达50%,通过SPS 制备的块体陶瓷的硬度和弹性模量分别为26.2 和337.3 GPa[14]。国防科技大学马青松课题组采用液态聚硼硅氮烷 (PBSZ)与液态聚碳硅烷 (PCS)按比例共混后来调控陶瓷的元素含量,固化产物的陶瓷产率接近70%,随着PCS 比例增加,陶瓷产物中Si 与C 的含量增加,而B 与N 的含量减少;PBSZ 与PCS等比例先驱体的陶瓷产率最高 (超过85%),同时SiC 晶粒尺寸最小[15]。

图7 不同B/N 比SiBCN 先驱体的TGA 曲线及其产物的XRD 图谱[14]

Fig.7 TGA curves and XRD patterns of SiBCN precursors with different B/N ratios[14]

近期,国内研究者还关注了先驱体转化SiBCN 陶瓷的自愈合特性。Liu 等[16]采用硼烷与氯代乙烯基硅烷和六甲基二硅氮烷的反应合成出液态或固态支化先驱体,通过热交联处理后,陶瓷产率由不足40%提高到70%以上,SiBCN 陶瓷产物的化学式为SiB0.2–0.3C5.7–5.2N0.4,在1000 ℃左右进行空气氧化处理可以表现出自愈合行为。西北工业大学 Song等[17]采用中国科学院化学研究所合成的液态聚硼硅氮烷制备了非晶SiBCN陶瓷,分别在900 ℃、1000 ℃和1100℃静态空气中氧化10 h,陶瓷表面氧含量大幅提高,氧化产物B2O3 和SiO2 形成的硼硅酸盐玻璃态物质覆盖于陶瓷表面 (图8),有效阻止了氧的渗入,表现出较好的裂纹自愈合能力和耐氧化性能。采用不同硼含量的聚硼硅氮烷制备SiBCN 陶瓷,随着先驱体的硼含量增加,陶瓷产率、密度、开孔率和力学性能降低。低硼含量的陶瓷产物硬度和弹性模量分别为13.85 GPa 和142.65 GPa,硼质量分数为3.14%、6.03%、7.48%的SiBCN 陶瓷的氧化速率分别为0.22 μm2/h、6.40 μm2/h 和10.65 μm2/h,两种高硼含量的SiBCN 陶瓷在1350℃氧化20 h 能够愈合宽度10 μm 左右的裂纹[18],表明硼在SiBCN 陶瓷自愈合过程中起到关键作用。

图8 SiBCN 氧化前与不同温度氧化后的表面形貌[17]

Fig.8 Surface morphology of SiBCN ceramics before and after oxidation at different temperatures[17]

2.2 掺杂改性SiBCN 陶瓷先驱体

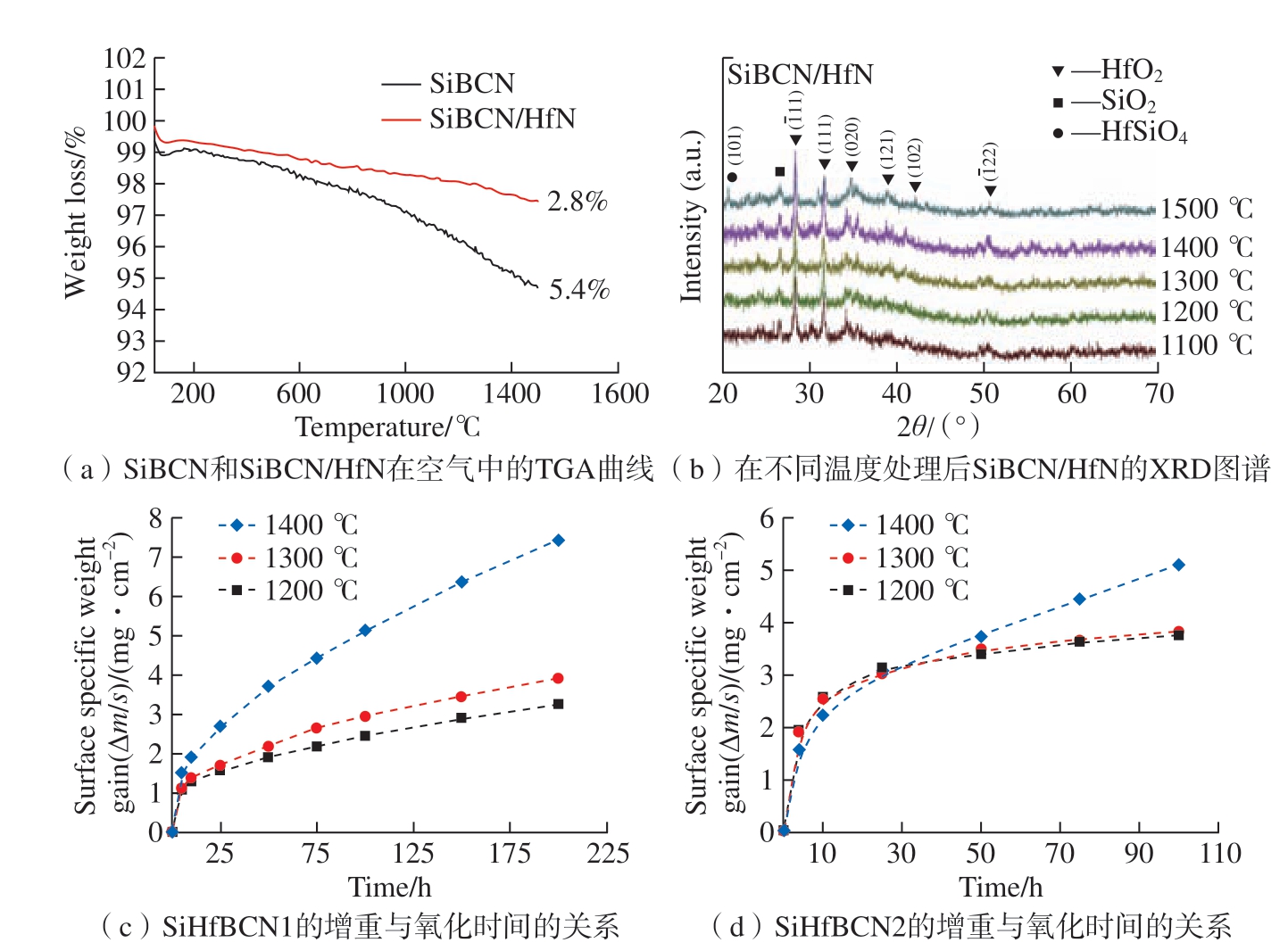

以难熔金属化合物对SiBCN陶瓷先驱体进行化学反应或掺杂改性,也是先驱体转化SiBCN 陶瓷性能优化的重要方法。Wang 等[19]采用聚硼硅氮烷与丁基锂的锂化反应继而与四氯化铪发生脱LiCl 的缩合反应,合成了含Hf 聚硼硅氮烷,硼的质量分数为2.5%,铪的质量分数为6.87%,1100 ℃热解得到SiBCN/HfN 陶瓷,纳米HfN 晶粒弥散于非晶SiBCN 中,在空气中1500 ℃的热失重为2.8%,小于SiBCN 陶瓷的失重率 (5.4%),显示了HfN 对提高耐高温性能具有积极作用,氧化形成的SiCOx–HfO2–HfSiO4 表层能够起到保护内部陶瓷的作用。进一步采用德国默克公司的聚硅氮烷HTT1800、Hf(N(Et)2)4、BH3·SMe2 按9∶1∶2和7∶3∶6 的比例,合成出两种含Hf 的SiBCN 陶瓷先驱体,经交联和1100 ℃热解分别转化为SiHfBCN1 和SiHfBCN2 两种陶瓷 (图9[20]),研究了陶瓷产物在1200~1400 ℃之间的氧化行为,氧化活化能分别为174 kJ/mol和140 kJ/mol,其中SiHfBCN2 陶瓷的化学式为SiHf0.09B0.4C0.78N0.97O0.11,1200 ℃以下氧化产物主要是SiO2,在1400 ℃氧化后产物出现了HfO2和HfSiO4。

图9 SiBCN/HfN 陶瓷和SiHfBCN 陶瓷的表征谱图[20]

Fig.9 Characterization spectra of SiBCN/HfN ceramics and SiHfBCN ceramics[20]

通过先驱体与金属化合物共混球磨方法形成掺杂的SiBCN 陶瓷是获得复合陶瓷材料的直接手段。中国科学院化学研究所 Guo 等[21]将聚硼硅氮烷 (PSNB)、ZrB2 和SiC 混合分散于二甲苯形成浆料,采用浸涂方法在C/C 复合材料表面制备了耐氧化涂层,调控浆料的固相含量得到了厚度200 μm 无裂纹的涂层,经过900 ℃氧化5 h 无明显增重并形成了ZrO2–B2O3 氧化层,930 ℃以上氧化层为ZrO2–SiO2,1500 ℃氧化0.5 h增重仅有0.06%,起到了很好的保护作用,而且经1500 ℃和室温12 次热震试验后涂层没有剥落。Feng 等[22]将ZrB2 粉末、液态聚硼硅氮烷与不同比例的ZrO2 粉末球磨后,热压烧结得到ZrB2–SiBCN–ZrO2 复合物,烧结陶瓷的相对密度随着压力增加而增加,1600 ℃热压15 min 以上密度约5.3 g/cm3,相对密度达到97%以上,开孔率低于2%。1300 ~1400 ℃烧结主要利用晶界滑移和SiBCN陶瓷的原子迁移以及黏性流动等机理; 1600 ℃烧结过程主要是非晶相的逐渐消耗而使晶格或晶粒内部扩散蠕变控制,ZrO2 中的氧离子降低了非晶相黏度而有助于晶界移动。聚硼硅氮烷还可以作为高温黏合剂使用,西北工业大学 Luan 等[23]将PSNB 与聚硅氧烷、纳米Al2O3 复配得到黏合剂,黏合强度在室温下达到12 MPa,在1000 ℃时黏合强度约为6.6 MPa。

Matas 等[24]通过理论计算和磁控溅射试验研究了非晶HfMSiBCN材料 (M=Y,Ho,Ta,Mo)的高温稳定性和抗氧化性与力学、光学和电气性能,生成能Eform(HfxM1–xN)依赖于晶体结构以及Hf/M 在亚晶格中的分布,MN 力学性能的预测结果与HfMSiBCN 的实测值一致;基于生成能Eform(MN),随M 原子序数的增加,M 与N 原子的结合能减小,这与实测的HfMSiBCN 电导率和消光系数的增加相一致。通过分子动力学从头算方法建立了非晶态HfMSiBCN 材料模型,结果表明,随着M 原子序数增加,带隙宽度、电子基态和成键能力也与M 金属性相关,并证实了利用M 与N 的特性来预测HfMSiBCN 特性的可能性。通过测量得到HfMSiBCN 特性相互之间的函数关系和选择溅射靶材成分,从而制备出较低消光系数的高导电性的薄膜。上述研究表明,组成结构选择对设计高硬度、高导电、透明的耐高温涂层非常重要。

2.3 面向增材制造的SiBCN 先驱体

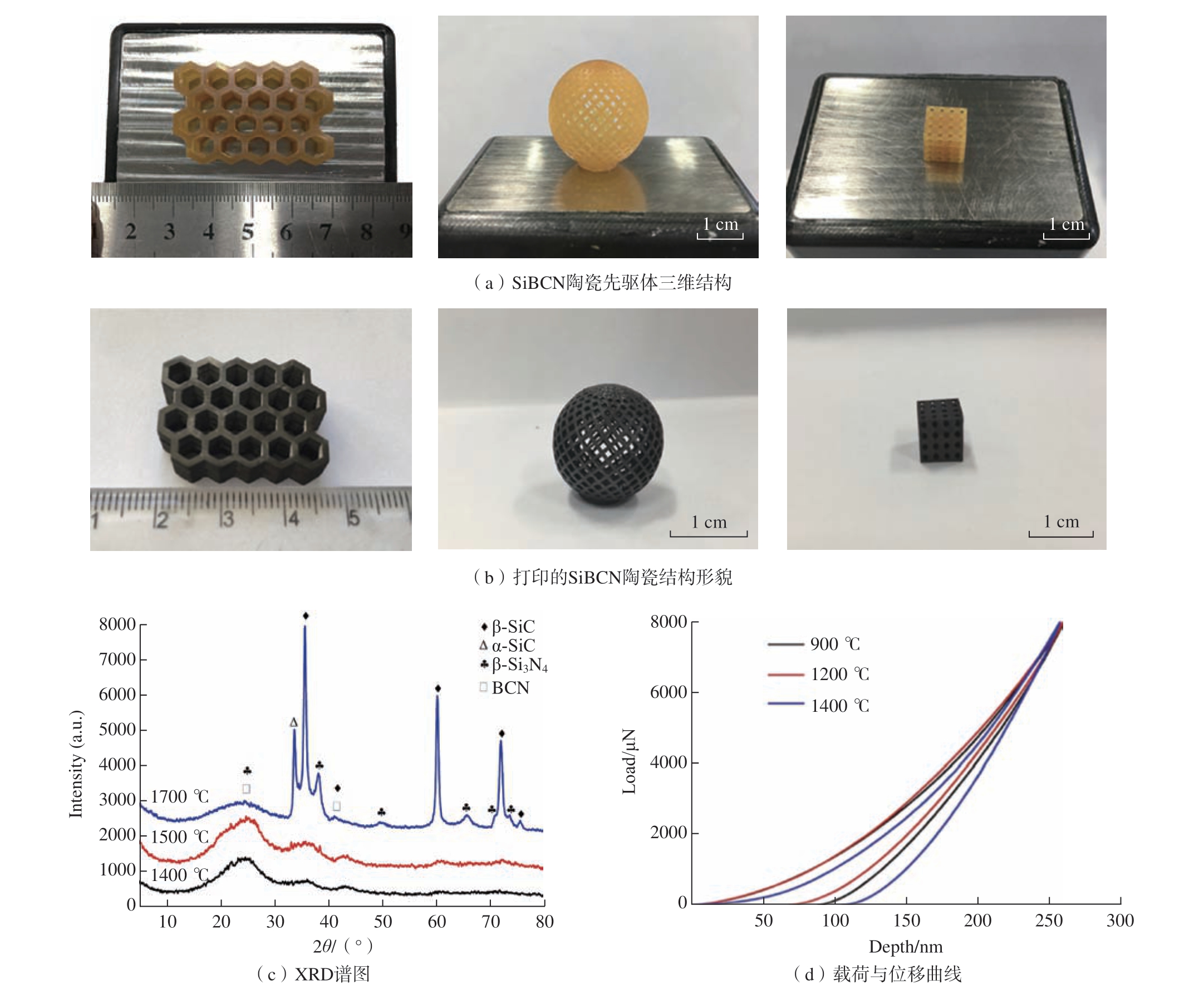

在液态SiBCN 先驱体良好的流动特性基础上,利用光敏组分进一步提高其光固化特性和陶瓷产率,有利于增材方法制造复杂形状陶瓷。中国科学院化学研究所Li等[25]利用陶瓷先驱体DLP 三维打印技术制造形状复杂的SiBCN 陶瓷材料,通过将高陶瓷产量的聚硼硅氮烷与光敏丙烯酸酯单体混合制备打印用陶瓷先驱体,黏度约300 mPa·s,900 ℃陶瓷产率约为58%,打印出的结构逐步热解陶瓷化,制造出高精度的复杂SiBCN 陶瓷元件 (图10),表现出优异的热稳定性和耐高温氧化性,最高可达1500℃。进一步在打印浆料中引入氮化硅晶须 (约为聚硼硅氮烷质量的60%),显著降低线性收缩率和质量损失率,通过DLP 技术进行打印制造出了复杂结构的陶瓷复合材料,弯曲强度达到180 MPa[26]。

图10 打印的SiBCN 陶瓷先驱体和热解陶瓷的结构和形貌以及陶瓷的性能表征图谱[25]

Fig.10 Structure and morphology of printed SiBCN ceramic precursors and pyrolytic ceramics, as well as performance characterization spectra of ceramics[25]

掺杂复配先驱体与增材制造技术相结合,还可以制造出结构与功能一体化的SiBCN 陶瓷材料。Ren 等[27]研究了液态聚硼硅氮烷在空气和氮气环境中的紫外光固化行为和动力学,三丙二醇二丙烯酸酯 (TPGDA)显著提高聚合速率和陶瓷产率,而在空气中的反应速率要高于氮气环境,利用立体光刻SLA 技术直接制备SiBCN 陶瓷材料,900 ℃热解后的SiBCN 密度约为2 g/cm3,在1400℃下热处理3 h 后,压痕硬度为9.83 GPa,模量为77.1 GPa。Liu 等[28]将羧酸化纳米纤维素与聚硼硅氮烷共混并加入光敏剂三羟甲基丙烷三丙烯酸酯 (TMPTA)作为打印浆料,制备出用碳纳米纤维 (CNFs)掺杂的SiBCN 陶瓷超材料 (图11(a))。当纤维素的质量分数为6.0%,热处理温度为1200 ℃时,介电常数的实部和虚部分别高达17.0 和7.0,CNFs-SiBCN陶瓷具有很强的极化能力,在厚度为1.8 mm 时,RLmin 可达–20.0 dB,EAB 达到2.85 GHz。通过多尺度(纳米和宏观)设计,可实现从7.6~40 GHz 的32.4 GHz 超宽有效吸收带宽(图11(b)[28]),在频率为26.8 GHz 时,RLmin 达到–46.0 dB。

图11 CNFs/SiBCN 复合材料及SiBCN 薄膜材料的形貌、工艺和性能表征图谱

Fig.11 Morphology, process, and performance characterization spectra of CNFs/SiBCN composite materials and SiBCN thin film materials

Wu 等[29]利用DIW 技术制备出厚度1.8 μm 的SiBCN 薄膜热敏电阻,实现了先驱体陶瓷薄膜图案化和高温传感 (图11(c)~(e))。由于致密的表面形貌和原位生成的游离碳,制备的SiBCN 薄膜具有优异的高温抗氧化性、导电性和高达800 ℃的电阻与温度相关性。在505~620℃和610~720 ℃温度范围内重复热冷循环,SiBCN 薄膜的电阻变化率分别为0.09%和1.7%,在温度低于700 ℃时具有良好的可重复性和稳定性,可用于有氧环境中热元件的现场温度监测。

3 先驱体转化SiBCN 陶瓷纤维的研究进展

3.1 连续SiBCN 陶瓷纤维的制备

连续SiBCN 陶瓷纤维具有连续化、细直径、高强度、可编织等特点,是陶瓷基复合材料的关键原材料。1999 年,Science 报道[2] 了德国Max-Planc 研究所和Bayer 公司联合研制的SiBN3C 陶瓷纤维,其突出的性能受到全世界的关注,被认为是最满足欧空局五项指标的陶瓷纤维。虽然该论文所宣称的纤维拉伸强度4.0 GPa 一直没有被其他文献所证实,但是聚硼硅氮烷转化SiBCN纤维方法被广泛认可。德国政府积极支持SiBCN 纤维的技术发展,Fraunhofer ISC 建成了聚硼硅氮烷中试合成设备和SiBCN 纤维的试验线,为提高先驱体熔融纺丝稳定性,将单源先驱体TADB 改为MADB,到2013 年SiBN3C 纤维工程化技术达到了可用的水平,氧的质量分数降低至0.8% ~2.0%,拉伸强度达到1.5 GPa,2015 年之后德国未公开其工程化进展,至今尚未有商品化报道[30]。由此来看,在无水无氧环境中实施连续纤维制备工艺,并且要达到高性能和稳定化目标具有很大的挑战性。

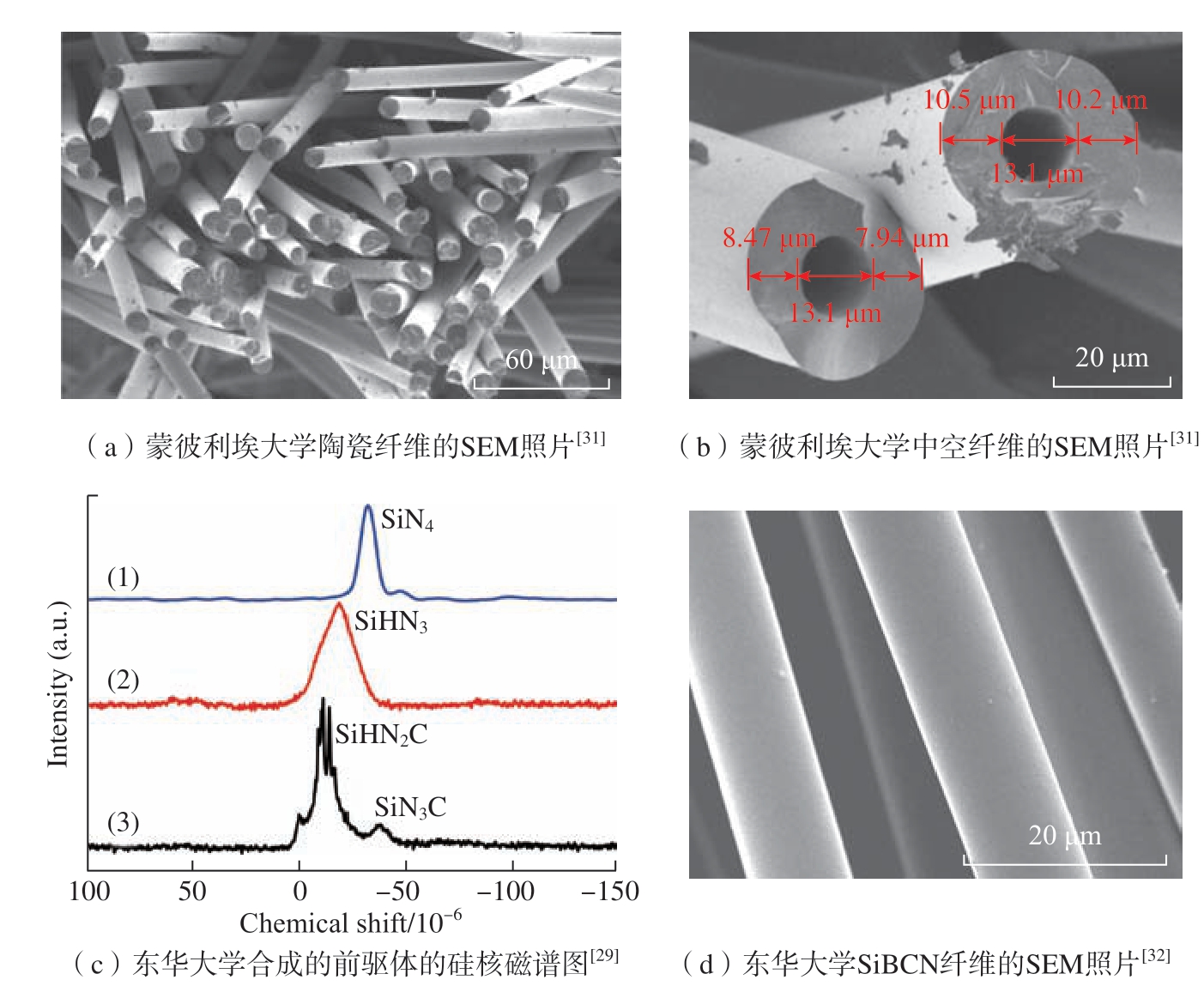

对高性能SiBCN 纤维的探寻从未止步,优化先驱体聚硼硅氮烷的组成结构,可以一方面改善纺丝性能降低纤维直径,一方面提高陶瓷转化率,减少最终烧成陶瓷纤维的缺陷,是提高SiBCN 纤维力学性能的有效手段。1996 年,Riedel 等[1]基于B[CH(CH3)(CH3)SiCl2]3 氨解制备得到聚硼硅氮烷,其交联程度很大,难以通过熔融纺丝获得纤维材料。在上述基础上,采用甲胺 (CH3NH2)与B[CH(CH3)(CH3)SiCl2]3 缩合,可以降低先驱体的交联程度,但先驱体陶瓷产率低 (30%),纺丝性能差,制备的陶瓷纤维直径粗 (20~25 μm),单丝拉伸强度仅为1.3 GPa。为了提高上述先驱体的陶瓷产率,同时又保持先驱体的可纺丝性,法国Viard等[31]通过调控胺解缩聚反应中甲胺与氨基锂的比例获得了不同组成结构的聚硼硅氮烷,当二者比例接近1∶1 时具有最佳熔融纺丝性能,原纤维经200 ℃氨气交联和1000 ℃热解陶瓷化,制备出直径为9~10 μm的SiBCN 纤维 (图12(a)),单丝拉伸强度提高至2.0 GPa;使用环形喷丝孔可以得到空心纤维,经过交联和热解制备出直径约30 μm,壁厚约10 μm 的空心陶瓷纤维 (图12(b)),单丝拉伸强度为1.3 GPa。

图12 蒙彼利埃大学陶瓷纤维及中空纤维的SEM 照片及东华大学合成的前驱体的硅核磁谱图和SiBCN 纤维的SEM 照片

Fig.12 SEM photos of ceramic fibers and hollow fibers from Montpellier University,silicon nuclear magnetic resonance spectra of precursor synthesized by Donghua University,and SEM photos of SiBCN fibers

在国内,研究SiBCN 纤维的单位主要有东华大学和国防科技大学。东华大学Liu 等[32]采用不同取代基的氯硅烷 (SiCl4/HSiCl3/HSiMeCl2)与三氯化硼和甲胺的缩聚合成出3种聚硼硅氮烷 (图12(c)[29]),其中以HSiMeCl2 的合成产物玻璃化温度最低、熔融纺丝性能更好,经热交联和1100 ℃陶瓷化得到了直径为12~16 μm 的陶瓷纤维 (图12(d)),密度为1.51~1.62 g/cm3,1600 ℃还能保持无定形结构,其中以三氯硅烷为硅源的先驱体获得了高强度的SiBCN纤维,单丝拉伸强度达到1.11 GPa。

国防科技大学陶瓷纤维课题组自2005 年开始对先驱体转化SiBCN纤维进行相关研究,在先驱体合成与结构调控方面开展了大量探索性工作,通过近20 年技术与设备的迭代优化,实现了由单丝到束丝、由短丝到长丝、由脆弱敏感到稳定高强的持续进步。2015 年以来,聚焦聚硼硅氮烷的组成结构调控,研究了先驱体合成路线以及B/Si 原子比调控方法,进一步结合控制N 原子取代基显著改善了熔融态的流变特性和牵伸性能,采用原纤维电子束辐照交联和高温烧成技术,建立了细直径连续SiBCN 纤维的制备方法 (图13),最小直径为7.9 μm,为制备高强度纤维奠定了基础[33–35]。

图13 聚硼硅氮烷结构及其熔体特性与细直径SiBCN 纤维形貌及其元素组成

Fig.13 Structure and melt properties of polyborosilazane, and morphology and element composition of fine diameter SiBCN fibers

综上可见,SiBCN 陶瓷纤维制备技术的核心关键是聚硼硅氮烷的结构,不仅决定了熔融纺丝的原丝质量,而且决定了后续转化工艺中的缺陷数量,未来还需要结合工程化进行先驱体的精确调控。

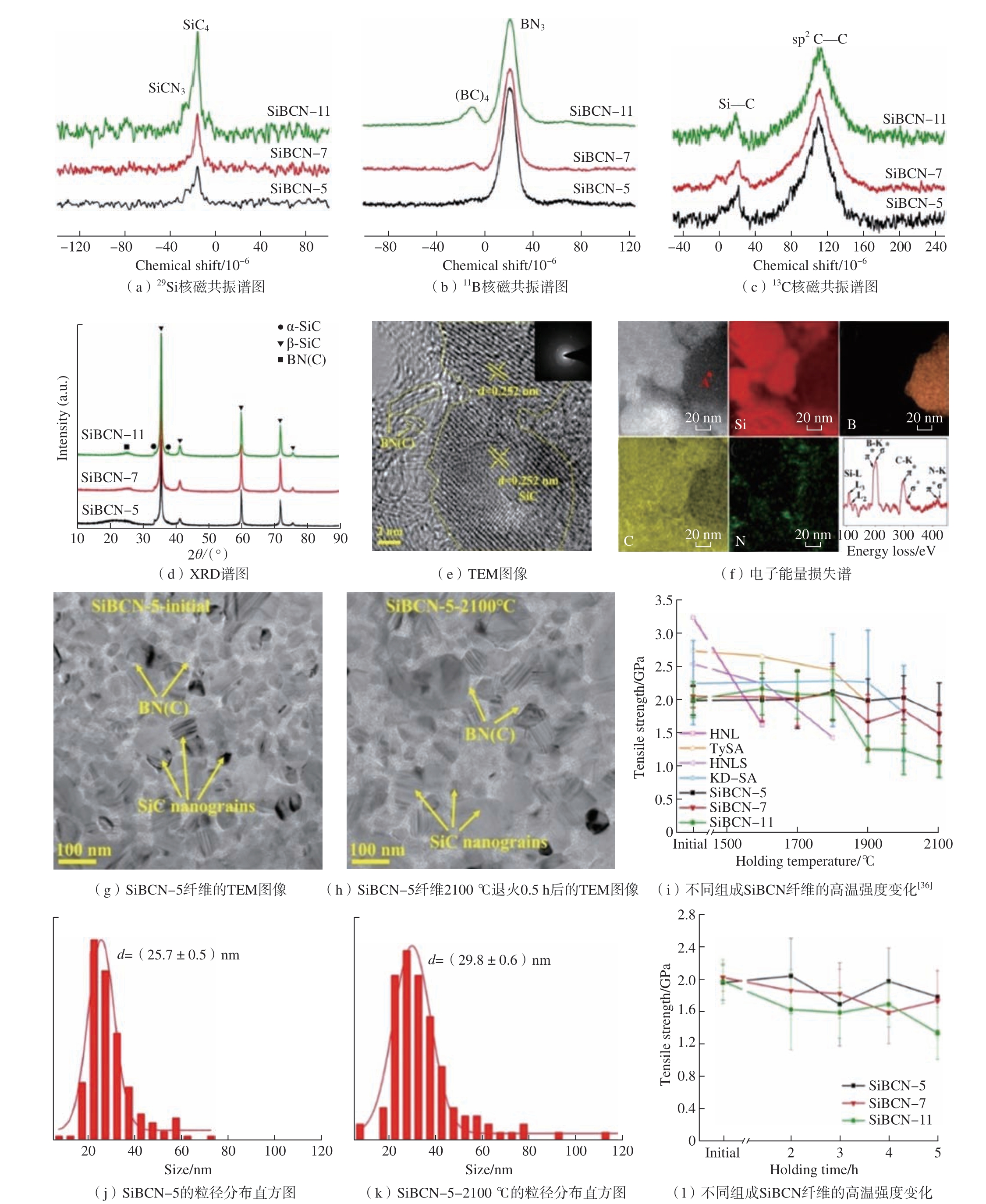

3.2 SiBCN 陶瓷纤维的耐高温性能

耐高温性能是陶瓷纤维的核心性能之一,对复合材料极限使用温度具有决定性作用。由于国内外SiBCN陶瓷纤维的技术成熟度普遍不高,结构性能关系研究很少。近几年国内国防科技大学对自制的SiBCN 纤维进行了较为系统的耐高温性能研究,针对无定形高温相分离和微晶化导致的SiBCN 纤维失效问题,国防科技大学陶瓷纤维课题组提出了热力学和动力学相结合的微结构控制策略,以原位生成SiC 纳米晶为热力学稳定相,同时利用无定形SiBCN原子扩散抑制作用形成动力学稳定相,构筑了“类胶囊”微结构,采用纳米晶稳定强化的方法制备出新型连续SiBCN 陶瓷纤维 (图14),不但拉伸强度和弹性模量显著提升,最高拉伸强度超过2.0 GPa,同时耐受1800~2000 ℃的高温,即使在2100℃氮气中处理后纳米SiC 晶粒平均尺寸仅增加至30 nm,并保持80%以上的初始拉伸强度[36],远远超过德国研制的SiBCN 纤维。

图14 纳米SiC 增强的SiBCN 纤维的核磁共振和XRD 谱图与微观结构、晶粒尺寸及高温强度变化

Fig.14 NMR, XRD, microstructures and tensile strength of SiC nanocrystalline stabilized SiBCN fiber

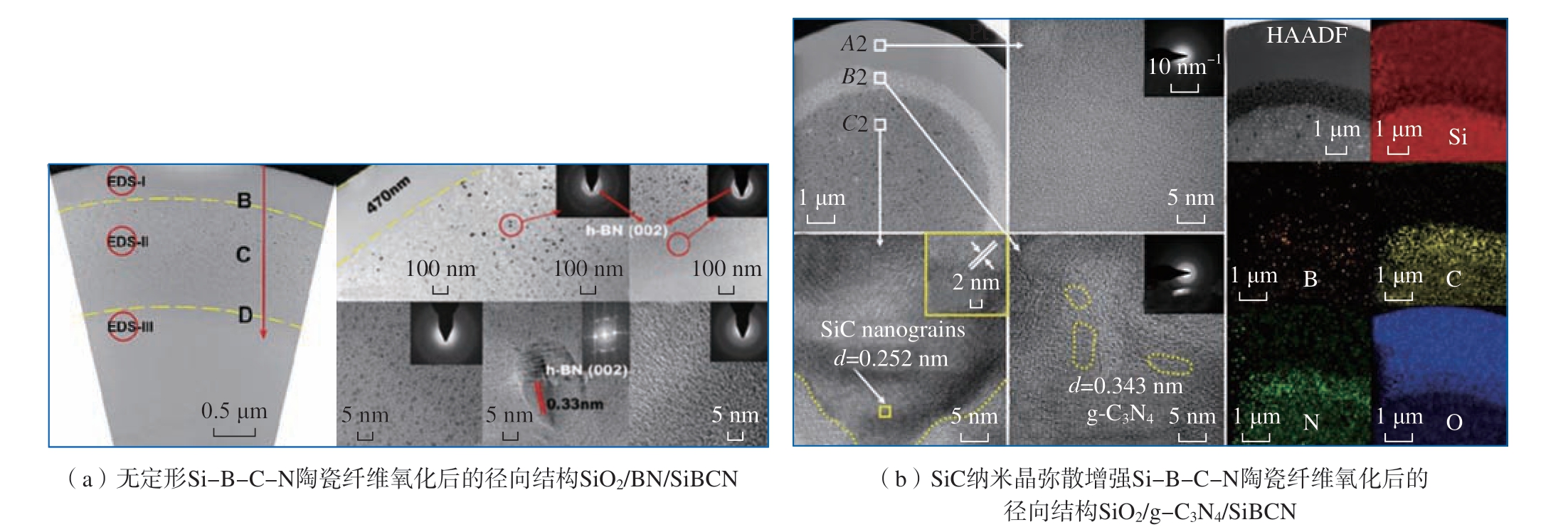

国防科技大学陶瓷纤维课题组对比研究了无定形SiBCN 纤维和SiC 纳米晶增强SiBCN 纤维在1500℃空气氧化后的结构变化[37–38],发现了两种纤维径向形成的氧化层呈现不同特征,最外层均为无定形SiO2,前者次外层为h – BN 纳米晶粒弥散的无定形的SiBCN 基体,后者次外层为g – C3N4 弥散的无定形B – C – N基体,最内层均为未氧化的本体纤维。同时还发现在1400 ℃水氧耦合气氛中处理后,SiBCN 纤维氧化层的最外层则是10 nm 左右的α–方石英。多层过渡结构是SiBCN 陶瓷纤维氧化行为的重要特征,体现了硅基陶瓷纤维径向渗透扩散的氧化机制(图15)。新型“类胶囊”的微结构,为高温环境服役的陶瓷纤维及其他陶瓷材料研究提供了新思路。

图15 不同结构SiBCN 纤维在1500 ℃氧化1 h 后的微结构特征

Fig.15 Microstructures of SiBCN fiber after 1 h oxidation at 1500 ℃

4 SiBCN 陶瓷基复合材料研究进展

4.1 C/SiBCN 复合材料

先驱体转化SiBCN 基复合材料是近几年研究者比较关注的方向,在以碳纤维和SiC 纤维为增强体的复合材料制备方法、界面结构以及服役环境的结构与性能演变方面取得了较为系统的研究结果。其中,C/SiBCN 复合材料的主要研究单位有中国科学院、西北工业大学、国防科技大学和哈尔滨工业大学等。

西北工业大学Zhao 等[39]以硼氢化钠为硼源与乙烯基聚硅氮烷反应得到黏度为65 mPa·s 的SiBCN 陶瓷先驱体,交联固化后1200 ℃热解的陶瓷产率达到75.6%,在1600 ℃氩气中仍能保持非晶态结构 (图16(a)~(c)),采用先驱体浸渍裂解 (Precursor infiltration and pyrolysis,PIP)工艺制备出C/SiBCN 复合材料,密度为1.82 g/cm3,弯曲强度和模量分别为265.2 MPa 和37.5 GPa,拉伸强度和模量分别为158.6 MPa 和118.6 GPa,断面形貌显示液态先驱体浸渍渗透效果好。为了提高C/SiC 复合材料在高温下的抗氧化性能, Luan 等[40–41]利用化学气相渗透法 (Chemical vapor infiltration,CVI)与聚合物浸渍在线裂解 (Polymer infiltration and on-line pyrolysis,PIOP)技术制备出C/SiC–SiBCN 复合材料,比较了CVI 工艺制备的C/SiC 复合材料和聚合物浸渍联合CVI 在线裂解 (CVI + PIOP)工艺及CVI + PIP 法制备的C/SiC–SiBCN复合材料在不同温度空气中的氧化行为。结果表明,3 种方法制备的复合材料的强度保持率随着温度的升高而降低,CVI + PIOP 方法制备的样品重量损失更大,但强度保持率更高(图16(d)~(i))。对密度2.1 g/cm3和开孔率7.3%的C/SiC–SiBCN 复合材料在高温水氧化100 h 的演变,基体能够对碳纤维保持50 h 的保护作用,温度的影响主要源于B2O3、HBO2和Si(OH)4 等氧化产物的气化速率。

图16 C/SiBCN 复合材料的微观形貌,聚硼硅氮烷的TGA 曲线及其陶瓷产物XRD 图谱;C/SiC–SiBCN 复合材料显微照片,强度保留率与温度、质量变化的关系,以及不同氧化条件下的微观形貌、质量变化曲线及载荷位移曲线

Fig.16 Fracture morphology of C/SiBCN composite, TGA curves of polyborosilazane and XRD patterns of pyrolyzed SiBCN ceramics;SEM image of C/SiBCN composite, strength retention changes of C/SiBCN composites with temperature and mass loss, morphology,mass changes and load displacement curves under different oxidation conditions

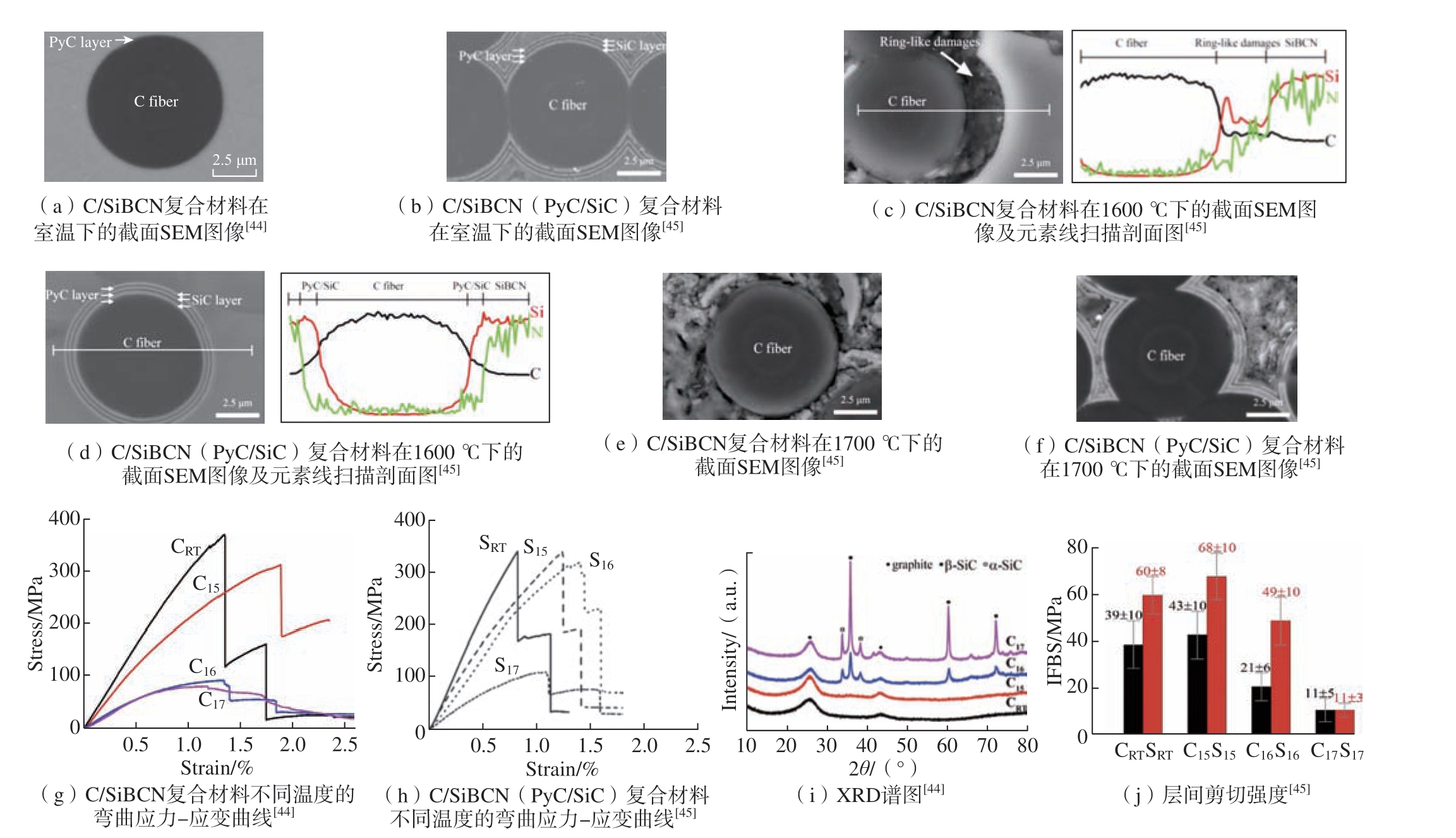

中国科学院上海硅酸盐研究所董绍明课题组的 Ding 等[42–47]对C/SiBCN 复合材料的复合工艺和烧蚀性能 (图17)开展了系统的工作。SiBCN 陶瓷基体通过液态聚(甲基乙烯基)硼硅氮烷 (PMVBSZ)为前驱体,在DCP 引发剂作用下,PMVBSZ可在120 ℃的低温下固化,陶瓷产率高达70%。通过改进PIP 工艺来控制氧含量,获得了氧的质量分数为1.22%的C/SiBCN 复合材料。经过7次PIP 循环后,添加DCP 的C/SiBCN复合材料的密度和开孔率分别为1.73 g/cm3 和10%,与未添加DCP 的复合材料相比,分别提高了143.0%和降低了30.3%。采用PMVBSZ 和T700碳纤维 (28%体积分数,PyC 涂层厚度200~300 nm),通过PIP 工艺制备出3D – C/SiBCN 复合材料,室温弯曲强度和弹性模量分别为 (371±31)MPa 和 (31±2) GPa,当使用PyC 界面相时,C/SiBCN 复合材料在1600℃的弯曲强度和弹性模量严重下降((92±15) MPa、(12±2) GPa),而带有PyC/SiC 多层界面相的复合材料在1600 ℃的抗弯强度和弹性模量分别高达 (330±7) MPa 和 (30±2) GPa(图17(a)~(h))。结果表明,界面相及其界面结合强度对3D-C/SiBCN复合材料高温力学性能和微观结构作用巨大,PyC/SiC 多层界面相使复合材料保持较高的强度,还能有效地保护碳纤维免受烧蚀损伤。在4.02 MW/m2 的等离子体烧蚀火焰中,以(PyC/SiC)3 为界面的3D-C/SiBCN复合材料的基体首先被氧化并形成硼硅酸盐玻璃,其中B2O3 随着烧蚀的进行而挥发。在高温烧蚀中心,非晶态SiBCN 基体中析出SiC 和Si3N4晶粒,被氧化后在样品表面形成一定黏性的富硅保护涂层,线烧蚀率和质量烧蚀率分别低至 (1.7±0.4) μm/s和 (0.0427±0.0053) mg/(mm2·s),比C/(PyC)SiBCN 分别低43%和21%。上述工作为高性能C/SiBCN 复合材料研制与应用提供了有效解决方案。

图17 不同温度处理前后C/SiBCN 复合材料截面的SEM 图像,弯曲应力–应变曲线及XRD 谱图和层间剪切强度

Fig.17 SEM images, stress–strain curves, XRD spectra, and interlayer shear strength of C/SiBCN composite materials before and after different temperature treatments

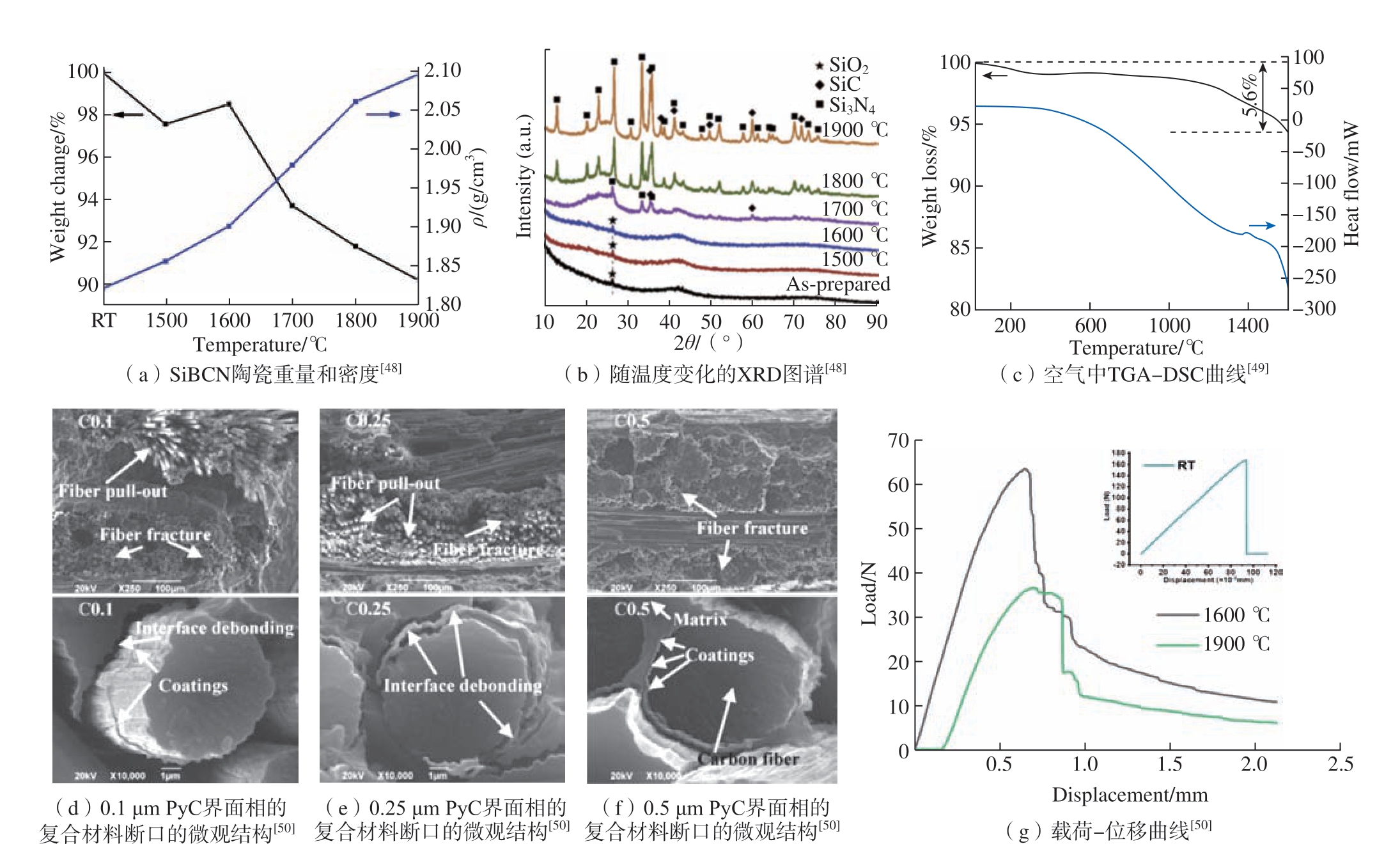

国防科技大学主要在PyC 界面相以及PIP 工艺对C/SiBCN 复合材料的力学性能与耐高温性能的影响方面进行了系列研究。国防科技大学Jia 等[48–50]通过PIP 工艺制备出密度为1.64 g/cm3 的C/SiBCN复合材料 (图18),室温下的弯曲强度和模量分别为305 MPa 和53.5 GPa。1500 ℃热处理后的弯曲强度为180 MPa,1600~1900 ℃热处理2 h 后的弯曲强度保持在40~50 MPa。SiBCN 基体在1500 ℃时仍为非晶态,1600 ℃时出现SiC 晶粒。研究了复合材料在静态空气中氧化后的结构演变及其潜在的氧化机制,在1200~1500 ℃的温度内碳纤维率先氧化,在1500 ℃时完全氧化并形成大量的氧通道,质量损失高达54.6%。在1600 ℃下氧化60 min 后,复合材料失重率降至28.6%,SiBCN基体形成了致密的SiO2 氧化层,复合材料的结构完整性得以保持。通过化学气相沉积 (Chemical vapor deposition,CVD)工艺引入了不同厚度(0.1 μm、0.25 μm 和0.5 μm)的PyC 界面相,0.5 μm 界面相的复合材料 (C0.5)则表现出较强的界面结合。在1600 ℃热处理后,C/PyC/SiBCN 复合材料的力学性能为131 MPa,在1900 ℃热处理后仍有105 MPa,这表明PyC 界面相有助于复合材料的耐高温性能。

图18 SiBCN 陶瓷重量和密度及其XRD 图谱随温度的变化,空气中TGA–DSC 曲线,不同PyC 界面的复合材料断口的微观结构以及载荷–位移曲线

Fig.18 Changes in weight and density of SiBCN ceramics and their XRD patterns with temperature, TGA–DSC curves in air,microstructure of composite material fractures at different PyC interfaces, and load – displacement curves

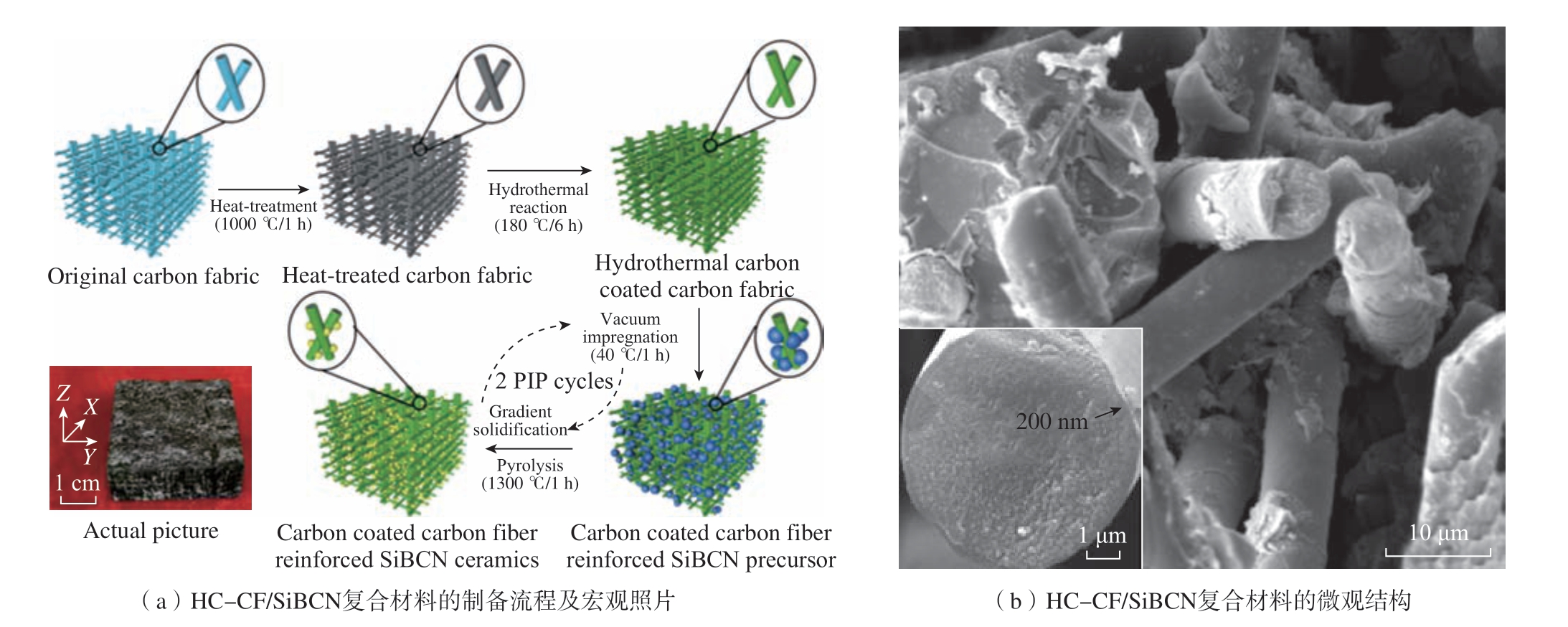

国内对C/SiBCN 复合材料的新方法、新基体和新性能也进行了积极的探索研究。哈尔滨工业大学Yang 等[51]通过水热合成和PIP工艺制备了碳涂层三维针刺碳纤维增强SiBCN 复合材料 (HC– CF/SiBCN),具有CF/HC/SiBCN 分层结构 (图19),其中由葡萄糖浓度控制的HC 涂层厚度对其电磁吸波性能起到关键作用,SiBCN 对提高抗氧化性和力学性能具有重要作用。HC-CF/SiBCN 复合材料在1000 ℃以上的空气环境中重量保留率高于70%,弯曲强度和压缩强度分别达到(23.51±1.37) MPa 和 (12.22±1.12)MPa;电磁波吸收能力得到了大幅提升,在质量分数为24%的葡萄糖溶液中进行两次PIP 循环后,复合材料的最小反射损耗(RLmin)为–52.08 dB,有效吸收带宽 (EAB)为7.64 GHz。宁波材料研究所Wu 等[52]通过PIP 工艺制备出C/SiBCN(O)复合材料,利用含硼陶瓷前驱体的分子结构设计,实现了含硼自愈合成分在复合材料中的均匀分散,裂纹和压痕能够在空气中的高温下愈合。在1000 ℃的空气环境中,SiBCN(O)陶瓷中的硅原子和硼原子在高温下与氧气发生反应,形成的SiO2、B2O3及其复合物液相填充了裂缝,从而实现了优异的自愈合效应。中国科学院化学研究所Yuan 等[53]采用SiBCN 粉末对C/酚醛树脂复合材料进行基体掺杂,质量分数10% SiBCN粉末改性酚醛树脂的热稳定性明显提高,氧化反应的发生和保护壳的形成有助于提高抗氧化性。氧–乙炔试验结果表明,引入SiBCN 粉末后,复合材料的线性烧蚀率 (LAR)和质量烧蚀率 (MAR)分别从0.052 mm/s降至0.038 mm/s,从0.050 g/s 降至0.043 g/s。SiBCN 粉末的高熔融黏度使SiBCN 粉末停留在复合材料表面,保护内部树脂和碳纤维,同时SiBCN 粉末氧化会消耗热量和氧气,使得耐烧蚀性得到了改善,在航空、航天和核能等高温环境应用中具有巨大的应用潜力。

图19 HC–CF/SiBCN 复合材料的制备流程及宏观照片和微观结构[51]

Fig.19 Fabrication process, actual picture and microstructures of HC–CF/SiBCN composite[51]

4.2 SiC/SiBCN 复合材料

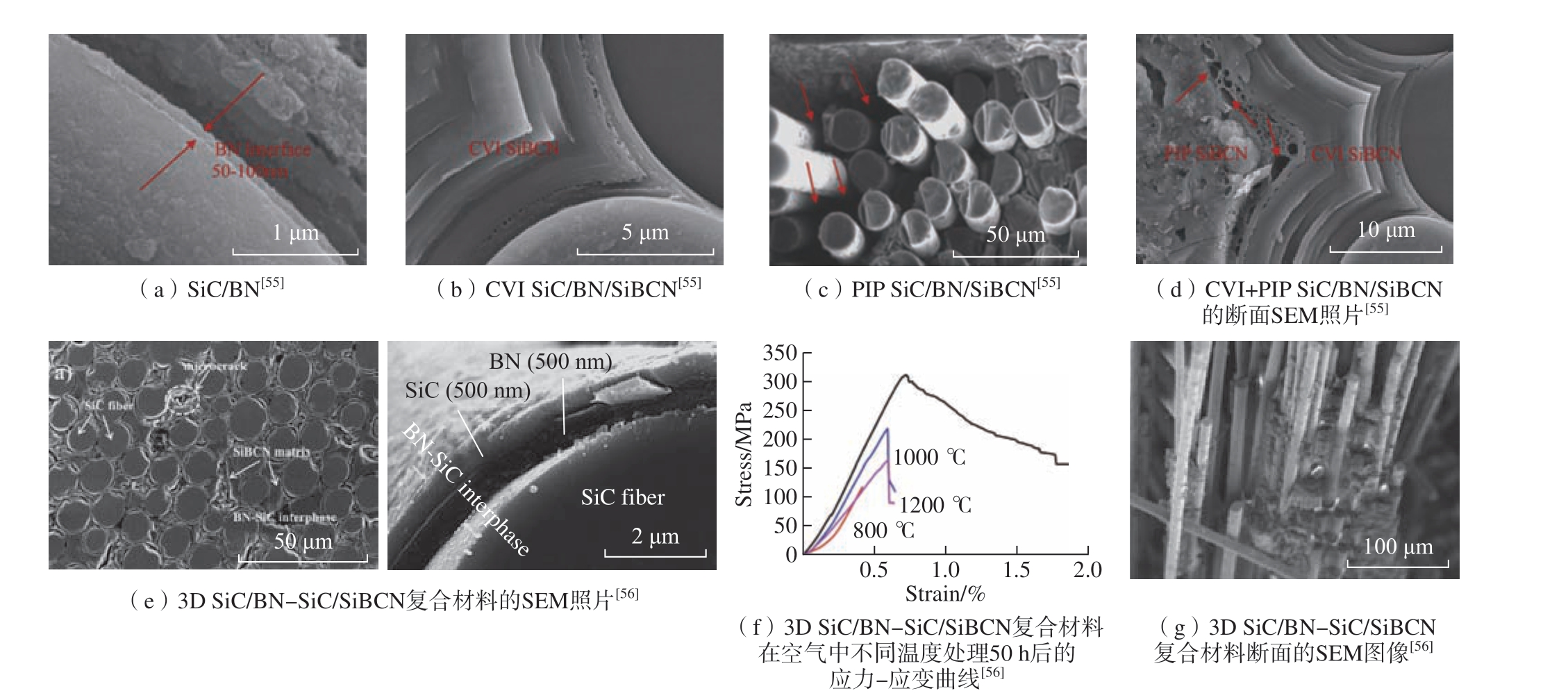

基于我国SiC 纤维及SiC 复合材料的快速发展,国内主要复合材料研究机构对SiC 纤维增强SiBCN 复合材料的工艺与性能进行了广泛研究。中国航发北京航空材料研究院Tan 等[54]通过树脂转移模塑 (Resin transfer molding,RTM)和PIP 工艺制备出2D-SiC/BN/SiBCN 复合材料,密度为2.30 g/cm3,开口率4.19%,室温拉伸强度216 MPa,弯曲强度388 MPa,在1350 ℃空气处理100 h 后弯曲强度208 MPa,1500 ℃氧化5 h 后弯曲强度为179 MPa,观察到了复合材料的自愈合现象,该复合材料可被用作1350℃以上的高温结构材料。在C/SiBCN复合材料研究同时,西北工业大学Song 等[55]通过CVI、PIP 和CVI + PIP等不同方法制备出SiC/BN/SiBCN 复合材料 (图20(a)~(d)),CVI 工艺提高了密度、抗弯强度和模量,在CVI和CVI + PIP 方法制备的复合材料中,50~100 nm 的BN 界面会发生界面脱黏和纤维拔出现象,复合材料中可以观察到较高的ε″值,具有很强的电磁波衰减能力和很高的介电损耗。Xu等[56]研究了SiC/BN–SiC/SiBCN 复合材料在800 ℃、1000 ℃和1200 ℃的空气中加热50 h 后的氧化行为(图20(e)~(g)),发现复合材料在不同氧化温度下的抗弯强度都有所下降,复合材料断裂强度的降低与SiBCN基体和BN–SiC 界面相的氧化密切相关,表明SiC 纤维在800~1200 ℃的空气中受到SiBCN 基体的保护而不受氧气的影响。

图20 通过不同方法制备的 SiC/BN/SiBCN 复合材料的断面SEM 照片及3D SiC/BN–SiC/SiBCN 复合材料的SEM 照片和应力–应变曲线

Fig.20 Cross section SEM photos of SiC/BN/SiBCN composites prepared by different methods, as well as SEM photos and stress – strain curves of 3D SiC/BN SiC/SiBCN composites

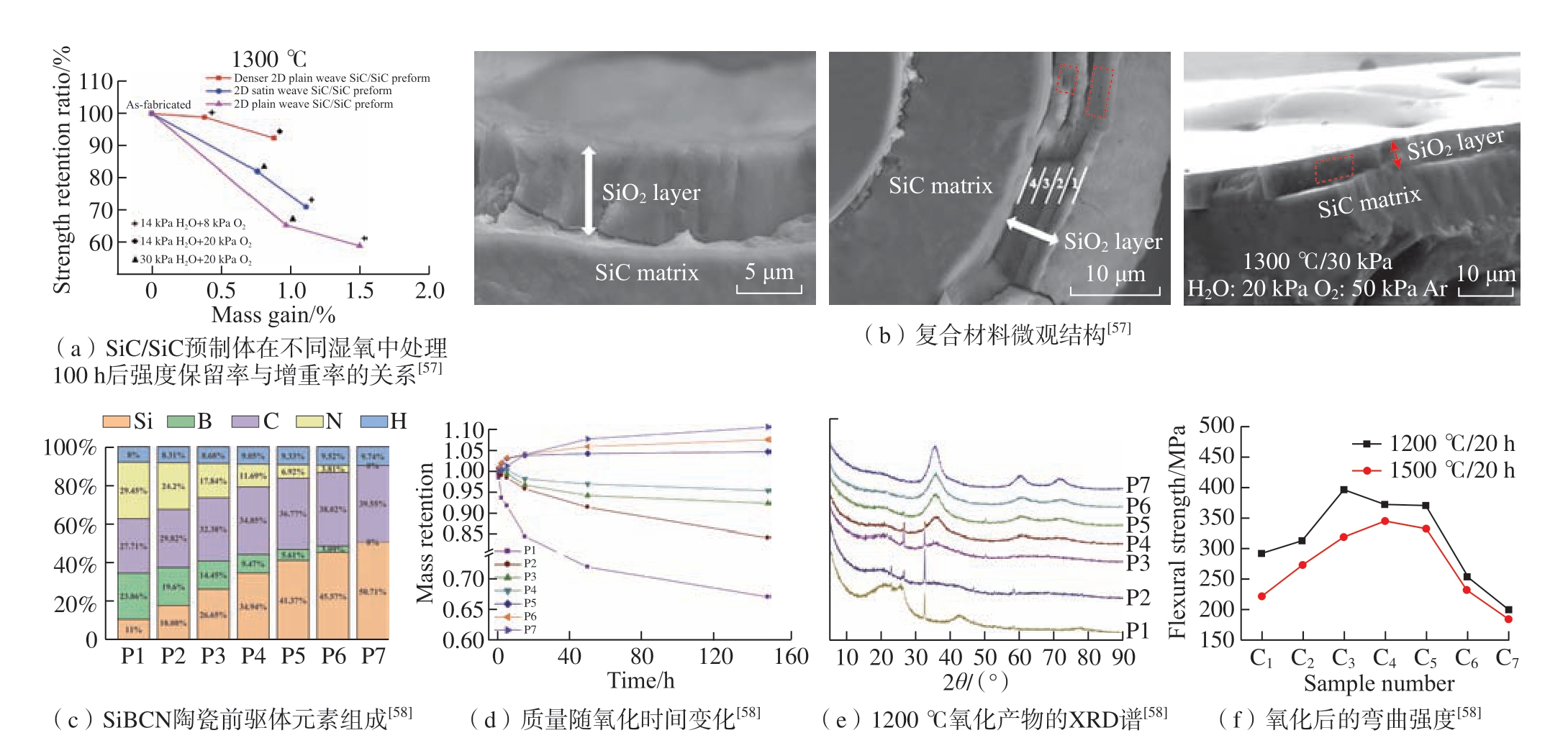

将SiBCN 与SiC 基体结合起来,利用SiBCN 陶瓷的自愈合能力提升SiC 耐氧化性能,SiC/SiC-SiBCN 复合材料研究也取得令人鼓舞的结果。西北工业大学Luan 等[57]采用聚合物浸渍联合CVI 在线热解 (CVI + PIOP)工艺,制备出SiC/(SiC–SiBCN)x 复合材料,对比分析了不同SiC 纤维织物在不同温度 (1200 ℃、1300 ℃和1400 ℃)和不同湿氧分压条件下长达100 h 的失重行为和三点弯曲性能 (图21(a)和 (b)),发现密度较高的二维平纹编织物样品的抗湿氧腐蚀能力最强,而二维平纹编织物样品的抗湿氧化能力最差,二维缎纹编织物样品的抗氧化能力介于两者之间。航空工业复材公司Chen 等[58]采用不同比例的聚碳硅烷和聚硼硅氮烷共混反应后用于制备不同组成的SiBCN 陶瓷和SiC/SiBCN 复合材料。该类SiBCN 陶瓷的耐氧化性能与PCS 的含量呈现相关性 (图21(c)~(f)),以50% PCS 制备的SiBCN 陶瓷耐1200 ℃氧化性能最优,在1200 ℃氧化150 h 的质量变化率不足1%;以80% PCS 制备的SiBCN 陶瓷耐1500℃氧化性能最优,在1500 ℃氧化150 h 的质量变化率约5%,裂纹和孔洞明显增加。以50% ~ 80% PCS 与PBN为先驱体、采用PIP 工艺制备的SiC/SiBCN 复合材料,1200 ℃氧化20 h后弯曲强度超过350 MPa,1500 ℃氧化20 h 后弯曲强度仍高于300 MPa。

图21 SiC/SiC 预制体在不同湿氧中处理100 h 后强度保留率与增重率的关系和复合材料微观结构,以及SiBCN 陶瓷前驱体元素组成,质量随氧化时间变化,1200 ℃氧化产物的XRD 谱与氧化后的弯曲强度

Fig.21 Relationship between strength retention rate and weight gain rate of SiC/SiC preforms treated in different wet oxygen conditions for 100 h and the microstructure of composite materials, elemental composition of SiBCN ceramic precursor, changes in mass with oxidation time,XRD spectra of oxidation products at 1200 ℃, and flexural strength after oxidation

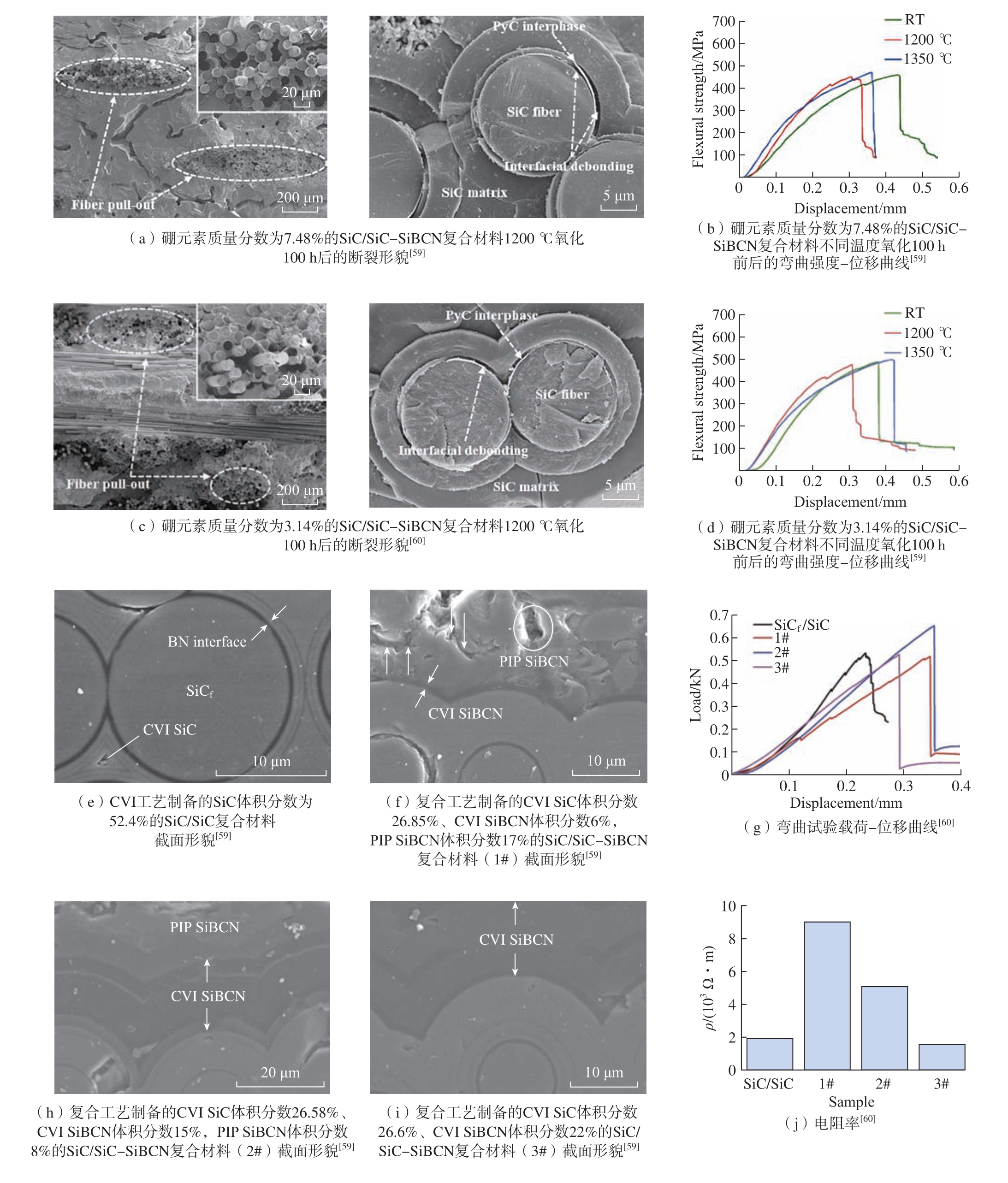

采用CVI 与PIP 相结合的方法,也是制备SiC–SiBCN 双组分基体的有效方法,而且可在高温力学性能调控的基础上拓展复合材料的热导率与电导率的调控范围。中国科学院金属研究所Ji 等[59]采用CVI 和PIP 相结合的工艺制备出硼质量分数为3.14%和7.48%的两种SiC/SiC–SiBCN 复合材料 (图22(a)~(d)),化学式分别为SiB0.17C0.91N0.83O0.15 和SiB0.43C0.9NO0.15,随着氧化温度从1200 ℃提高至1350 ℃,较低硼含量的复合材料的氧化速率从5.91×10–8 mg2/(mm4·h)增加至9.31×10–7 mg2/(mm4·h),较高硼含量复合材料的氧化速率常数从2.57×10–7 mg2/(mm4·h)增至6.04×10–7 mg2/(mm4·h)。由于高硼含量SiBCN 的初始氧化温度较低,氧化活化能从363 kJ/mol 降至 112 kJ/mol,复合材料自修复性能增强,在1350 ℃氧化后复合材料的强度保持率高达104%。西北工业大学Song等[60]通过CVI 和PIP 结合工艺制备出不同基体成分的SiC/SiC–SiBCN复合材料 (图22(e)~(f)),BN 界面相厚度为350 nm 时弯曲强度达到了 (545.45±29.59) MPa,这得益于不同方法和不同基体之间因模量差异而产生的裂纹偏移。由于裂纹扩展路径的延长,断裂韧性 (KIC)值为 (16.02±0.94)MPa·m1/2。在1200 ℃时,厚度方向的热导率为7.64 W/(m·K),电阻率降至1.53×103 Ω·m。通过CVI SiBCN 和PIP SiBCN 的配合可调控介电性能,总屏蔽效能 (SET)达到30.01 dB,表明SiC/SiC–SiBCN 复合材料在用作结构和功能材料方面具有巨大潜力。

图22 不同硼含量SiC/SiC–SiBCN 复合材料1200 ℃氧化100 h 后的断裂形貌与不同温度氧化100 h 前后的弯曲强度–位移曲线;不同方法制备SiC/SiC–SiBCN 复合材料的横截面形貌及其弯曲试验载荷–位移曲线和电阻率

Fig.22 Fracture morphology of SiC/SiC–SiBCN composites with different boron contents after 100 h of oxidation at 1200 ℃ and the flexural strength-displacement curves before and after 100 h of oxidation at different temperatures; Cross section morphology, flexural test load-displacement curve, and electrical resistivity of SiC/SiC–SiBCN composite materials prepared by different methods

5 SiBCN 陶瓷的功能应用研究进展

5.1 隔热SiBCN 陶瓷气凝胶

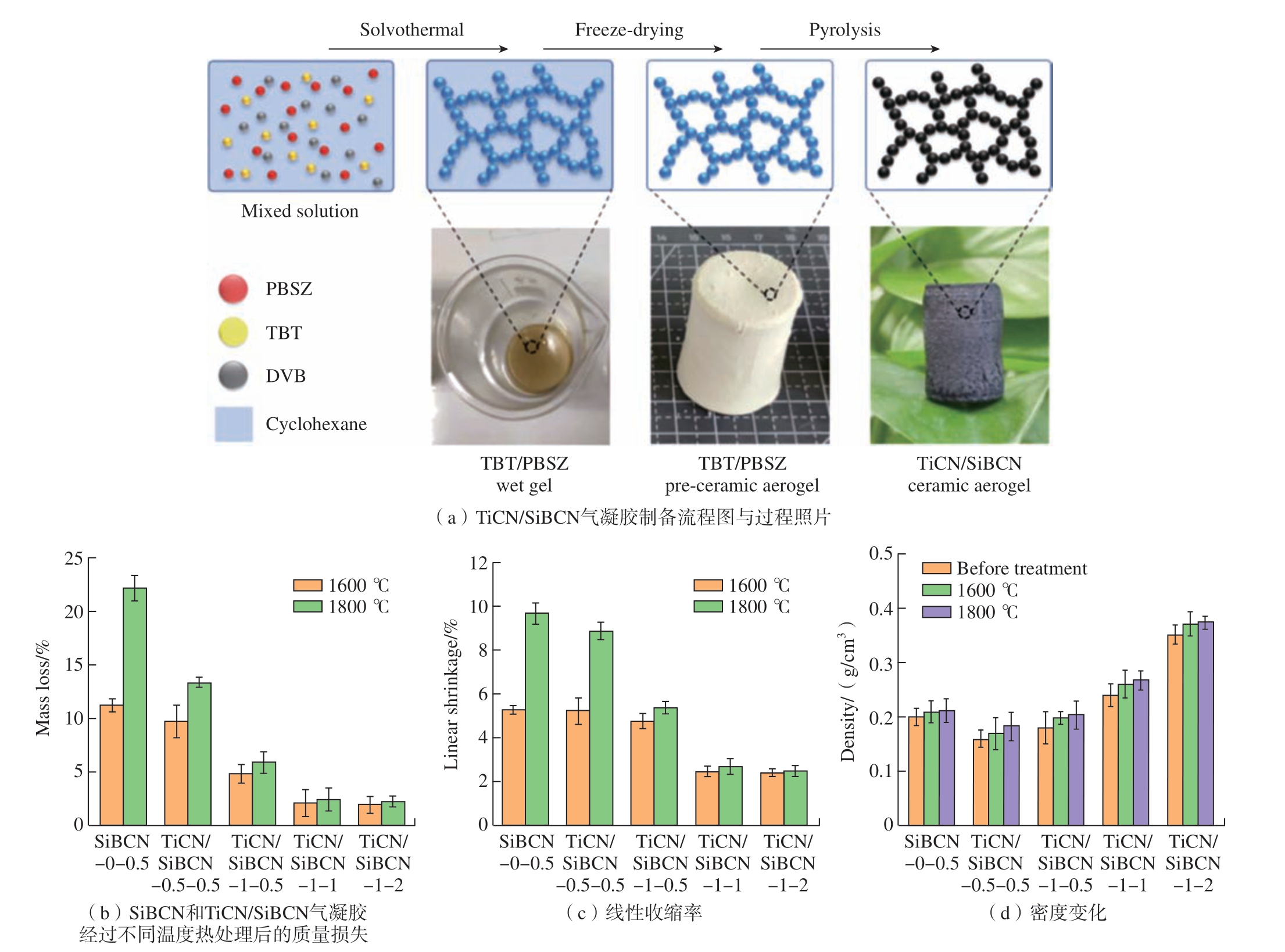

陶瓷气凝胶因其独特的纳米多孔结构而表现出卓越的隔热性能和功能性,SiBCN 陶瓷先驱体也被用于制备耐高温气凝胶材料。天津城建大学Liu 等[61]以聚硼硅氮烷、锆酸丁酯、二乙烯基苯等合成陶瓷先驱体,通过溶胶凝胶工艺和超临界干燥技术,制备出具有典型介孔结构的SiBCN–ZrO2 陶瓷气凝胶;当烧结温度从750℃提高至1550 ℃时,SiBCN–ZrO2 陶瓷杂化气凝胶颗粒之间的颈部区域逐渐增大; 1550 ℃热处理后,样品的比表面积和孔体积分别急剧下降至108.85 m2/g 和0.49 cm3/g,在无定形的SiBCN 网络骨架中分布有h-BN、β-SiC 和m-ZrO2 等晶相。采用同样的制备方法, An 等[62]制备出具有介孔结构的SiBCN 陶瓷气凝胶/石墨烯复合材料,随着烧结温度从800 ℃升至1200 ℃,SiBCN 气凝胶从球形颗粒堆积变为纳米线搭接,1200 ℃热解后比表面积和孔体积分别为101.61 m2/g 和1.43 m3/g,非晶陶瓷基体中形成了少量的β-SiC 结晶相,且分布相对均匀。天津大学Sun 等[63]以聚硼硅氮烷、钛酸丁酯、二乙烯基苯等制备溶胶,通过冷冻干燥和高温陶瓷化制备出TiCN/SiBCN 陶瓷气凝胶 (图23),其中的TiCN 相是在热解陶瓷化过程中通过碳热反应原位形成的,具有高比表面积 (248 m2/g)、低导热系数 (0.08 W/(m·K))和相当高的抗压强度 (2.2 MPa)。稳定的TiCN 相使TiCN/SiBCN 气凝胶具有抗热分解和抗结晶能力,最高温度可达1800 ℃,具有优异的热稳定性和结构稳定性。低热导率的陶瓷气凝胶是高温环境中结构和功能应用的理想候选材料。

图23 TiCN/SiBCN 气凝胶制备流程图与过程照片, SiBCN 和TiCN/SiBCN 气凝胶经过不同温度热处理后的质量损失、线性收缩率和密度变化[63]

Fig.23 Flow chart and process photos of preparation of TiCN/SiBCN aerogels, mass loss, linear shrinkage and density changes of SiBCN and TiCN/SiBCN aerogels after heat treatment at different temperatures[63]

5.2 吸波SiBCN 陶瓷材料

多元SiBCN 陶瓷是高温吸波材料的研究热点[64–65]。在磁性吸波材料的居里温度以上,高温吸波材料主要依靠电导、极化和界面等吸收和耗散入射电磁波能量。通过调控SiBCN 陶瓷的元素组成、掺杂GO 或rGO、MXene、金属等异质成分以及多级孔结构是制备吸波材料的主要方法。

西北工业大学Song 等[66]通过先驱体转化技术将氧化石墨烯 (GO)引入SiBCN 陶瓷,并利用GO 含量和温度来优化介电系数,发现含质量分数10% GO 的rGO-SiBCN 复合材料经1700 ℃产生SiC 纳米晶粒,在X 波段的RLmin 和EAB 分别达到了– 46.73 dB 和3.32 GHz。进一步利用先驱体转化陶瓷与CVI 技术相结合制备出rGO-SiCnw/SiBCN 陶瓷[67],由于通过重叠的纳米级SiCnw 和微米级rGO 建立了导电通道,质量分数0.5% GO 和2.29% SiCnw 的复合陶瓷在厚度为3.6 mm 时的最小RC 达到–42.02 dB,EAB 为4.2 GHz。在600 ℃时,RLmin为–39.13 dB,EAB覆盖了整个X波段,表明rGO-SiCnw/SiBCN 复合陶瓷即使在高温和恶劣环境下也具有出色的电磁波吸收特性。

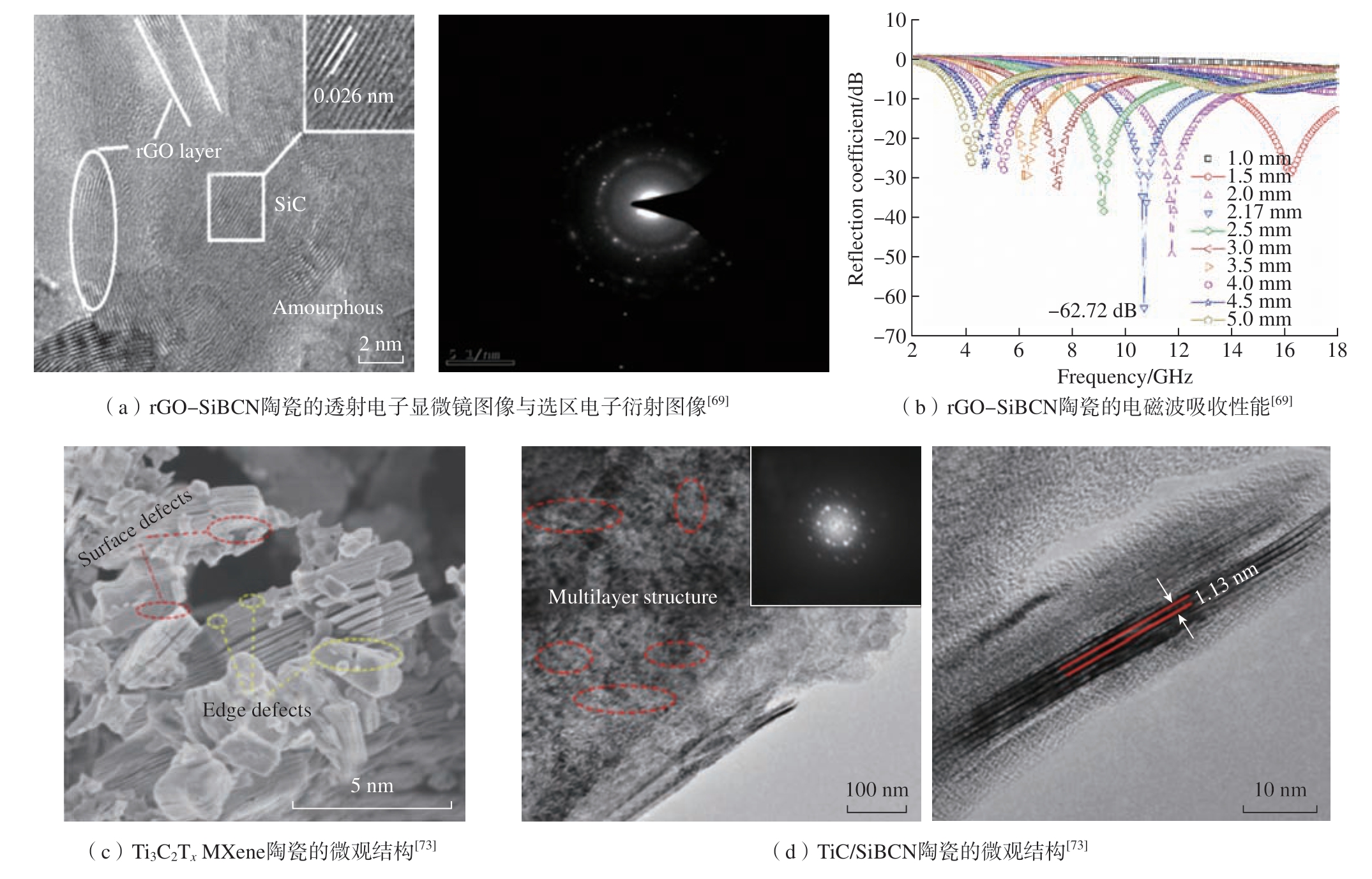

西北工业大学Luo 等[68]采用氯硅烷的苯基数量作为碳含量调节手段,同时增加了碳的sp2 结构数量,富碳SiBCN 陶瓷可保持到1320 ℃不失重,随着热解温度不同,陶瓷产物的元素组成发生一定变化,同时引起介电性能的变化;其中1200 ℃热解陶瓷SiB0.60C9.07N0.54,氧的原子分数为25.7%,表现出最好的吸波性能,RLmin 为–71.80 dB,EAB 为3.65 GHz(8.2~11.85 GHz)。哈尔滨工业大学Chen 等[69]将质量分数6%GO、2% DCP 与聚硼硅氮烷混合后热聚合得到黑色先驱体GO-PBSZ,经1300 ℃处理后的陶瓷产物具有非晶SiBCN–GO–SiC 纳米晶粒的复合结构 (图24(a)和 (b)),表现出最好的吸波性能,在厚度2.17 mm 时RLmin达到–62.71 dB,EAB 为4.3 GHz。

图24 rGO–SiBCN 陶瓷的微观形貌与电磁波吸收性能以及Ti3C2Tx MXene 和TiC/SiBCN 陶瓷的微观结构

Fig.24 Microstructures and reflection coefficient of rGO-SiBCN ceramics, microstructures of Ti3C2Tx MXene and TiC/SiBCN ceramics

掺杂Fe、Ti 等金属元素是调控SiBCN 陶瓷吸波性能的有效方法。西北工业大学Luo 等[70]采用少量的乙烯基硅基二茂铁与超支化聚硼硅氮烷的自由基反应,以质量比3∶100 合成出含铁聚硼硅氮烷,热交联并球磨压片继而1100 ℃热解成含铁SiBCN陶瓷,其电导率达到0.054 S/m,1158 K(885 ℃)温度下RLmin 为12.62 dB,EAB 为3.2 GHz,Fe 元素促进了SiC和Fe3Si 的晶粒生长,并且在1400 ℃以下氩气中和885 ℃以下空气中均保持了较好的稳定性。Song 等[71]将质量分数5%~7% 的乙烯基硅基二茂铁与液态含乙烯基聚硅氮烷混合物和硼烷进行聚合反应,得到橙色果冻状先驱体PSZV–B–Fe,经400 ℃充分交联和高能球磨后热解得到含铁SiBCN陶瓷,交联后陶瓷产率达到85%,在1400 ℃氩气环境和600 ℃以下空气环境均能保持质量稳定,1350 ℃热解陶瓷产物 (硼的质量分数为2.59%)含有纳米尺度的SiC 晶粒和乱层石墨结构,室温下RLmin 为61.05 dB,EAB 为3.35 GHz(9.05~12.4 GHz),600 ℃下RLmin 降低为52.3 dB,EAB 减少为2.8 GHz。Li 等[72]将质量比1/100 的二茂铁与聚硼硅氮烷混合后固化交联,1200 ℃热解得到非晶态含铁SiBCN 陶瓷产物,1400 ℃出现了Si3N4、SiC 等纳米晶须,1600℃处理后陶瓷的电导率为0.67 S/m,RLmin 为– 34.28 dB,EAB 为3.76 GHz(8.64 ~ 12.4 GHz)。Ding 等[73]采用质量分数1%~10%的Ti3C2Tx 与支化聚硼硅氮烷混合物,在400 ℃交联固化后球磨和模压,热解后得到TiC/SiBCN 陶瓷,TiC 发挥多重反射和界面极化损耗作用(图24(c)和(d));采用质量分数5% Ti3C2Tx 制备的TiC/SiBCN陶瓷的RLmin为– 45.44 dB,在600 ℃时RLmin 达到– 26.12 dB,EAB 为2 GHz。

通过静电纺丝与先驱体转化技术相结合,构筑三维多级结构也是增强SiBCN 陶瓷吸波性能的有效方法。哈尔滨工业大学Chen 等[74–75]采用聚硼硅氮烷静电纺丝技术制备出了轻质的SiBCN 纳米纤维,优化了纺丝液的黏度和纺丝工艺,得到直径为300 nm 纳米纤维 (图25(a)和 (b)),由无定形基体、β-SiC 和游离碳纳米晶体组成。在1600 ℃处理后,SiBCN 纳米纤维具有良好的微波吸收性能,在10.56 GHz 频率下的RLmin 为–56.9 dB,样品厚度为2.6 mm,EAB 为3.45 GHz,最大介电常数为0.44。Liu 等[76]采用类似方法制备出具有电磁波吸收性能的SiBCN 超细纤维 (图25(c)和(d)),在1300 ℃热解得到的SiBCN纤维中,原位生成的自由碳和纳米β-SiC 晶粒增强了介电损耗和吸波性能,在2.35 mm 时RLmin 为–54.91 dB,EAB 达到4.72 GHz(13.28~18 GHz,1.75 mm)。成分调控和形态调控相结合的方法,有利于制备出吸波性能优异的SiBCN 纳米纤维,具有更广阔的应用前景。

图25 SiBCN 纳米纤维的SEM 照片和热失重曲线,SiBCN 纤维在高温处理后的形貌变化和电导率

Fig.25 SEM images and TG curve of SiBCN nanofibers, microstructural changes and electric conductivity of SiBCN nanofibers

5.3 其他功能化SiBCN 陶瓷

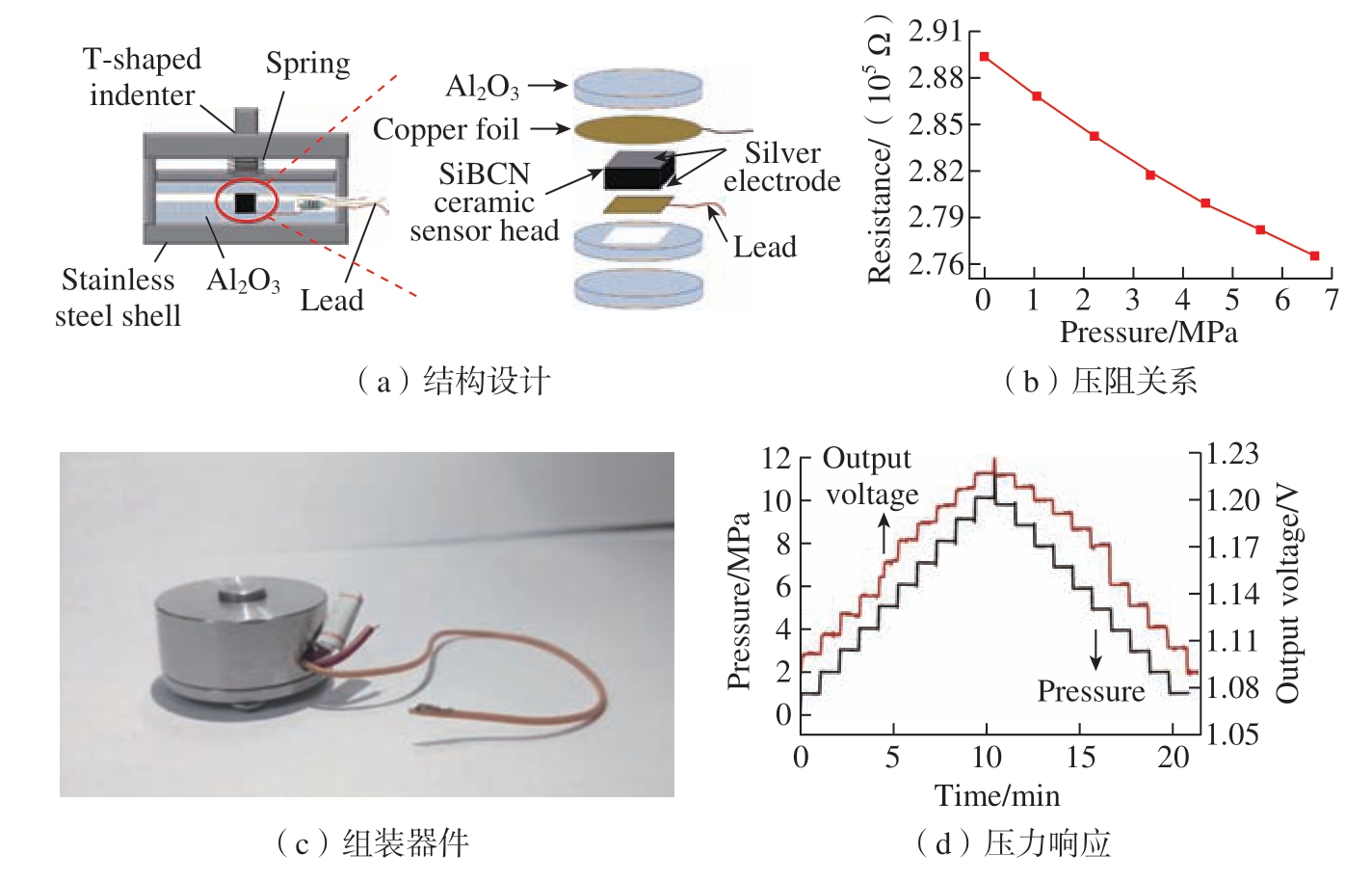

研制极端环境下高可靠性压力测量器件具有很大挑战性。根据SiBCN 陶瓷的巨大压阻系数,郑州大学Shao 等[77]设计了一种先驱体转化SiBCN 陶瓷压力传感器,显示出显著的压阻效应 (图26),表征因子(K)高达5500,SiBCN 陶瓷传感器的输出电压随外部压力的变化单调而平滑,具有出色的稳定性、准确性和重复性,SiBCN 陶瓷传感器在高温环境的压力测量方面具有巨大潜力。

图26 SiBCN 陶瓷压力传感器的结构设计、组装器件、压阻关系和压力响应[77]

Fig.26 Structural design, assembling device, resistance pressure curves and sensing performance of SiBCN ceramic pressure sensor[77]

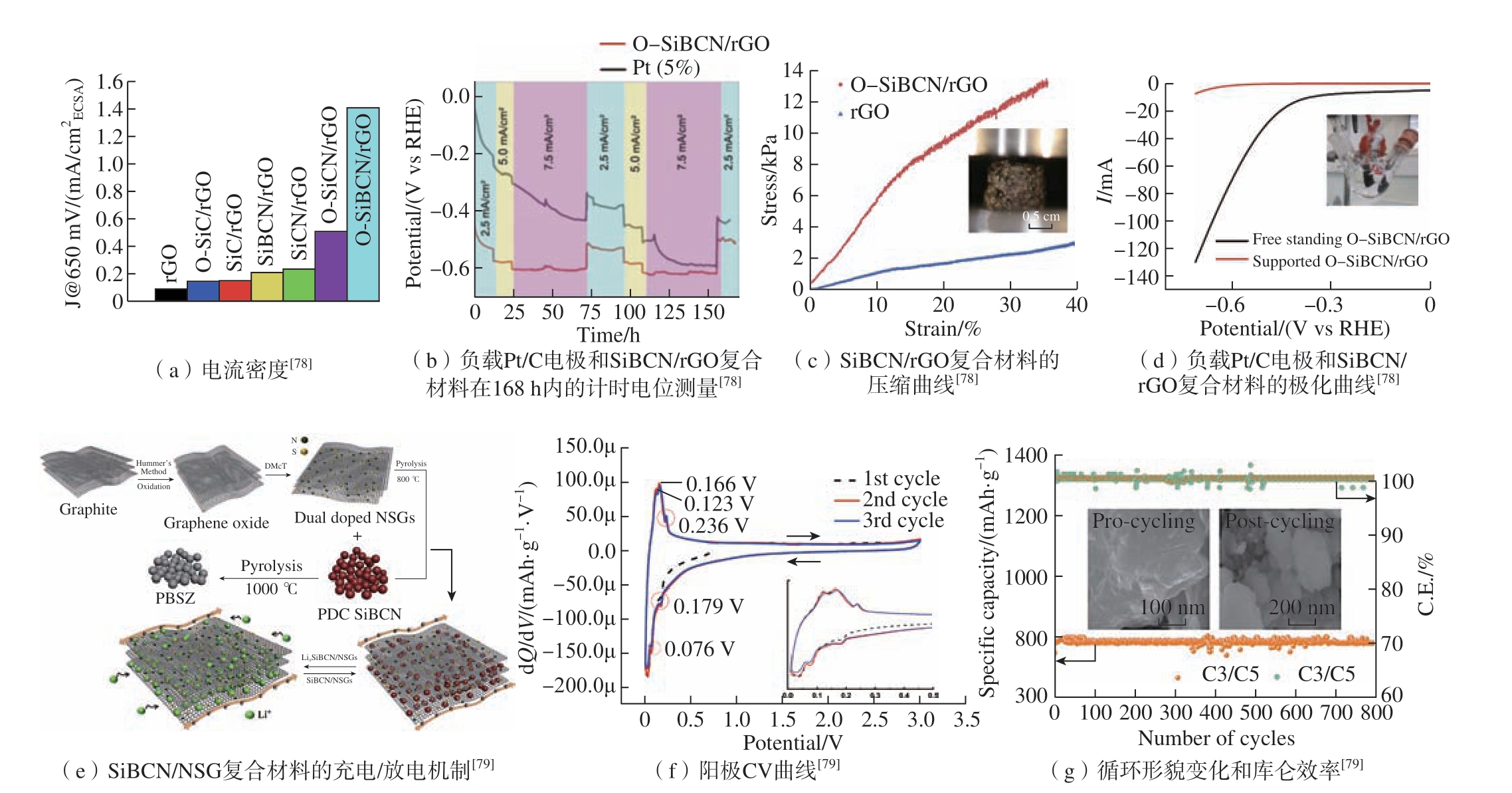

析氢反应 (HER)是一种极具吸引力的能源化学转化技术。用廉价而稳定的电催化剂替代铂金仍然是阻碍利用清洁和可再生能源大规模制氢的主要瓶颈。法国的Hanniet等[78] 采用聚硅氮烷 (Durazane,PVSZ)和烯丙基超支化聚碳硅烷(SMP–10,AHPCS)与硼烷通过硼氢化反应合成SiBCN 陶瓷先驱体,并成功制备出以导电rGO 纳米片为支撑的超薄陶瓷材料,富氧复合材料(O–SiBCN/rGO)显示出极强的催化活性 (图27(a)~(d)),起始电位为–340 mV,O–SiBCN/rGO 电极在170 h 内显示出稳定性,过电位仅增加14%,而商用铂纳米颗粒的过电位则增加了1700%,有助于进一步探索非常规HER 催化剂材料。

图27 SiBCN/rGO 电极材料的催化性能,SiBCN/NSG 复合材料的充电/放电机制、阳极CV 曲线、循环形貌变化和库仑效率

Fig.27 Catalytic performance of SiBCN/rGO electrode materials, charging/discharging mechanism of SiBCN/NSG composite materials, anode CV curves, cyclic morphology changes, and Coulombic efficiency

研究者还探索了SiBCN 陶瓷在锂电池方面的应用。Idrees 等[79]将聚硼硅氮烷和N/S 双重掺杂石墨烯(NSG)高温热解产物混合球磨后作为电极材料,在 SiBCN 中插入NSG提高锂化和阳极稳定性 (图27(e)~(g)),大大提高了锂离子装载能力,并具有更高的倍率。高循环性能归功于NSG 的叠层石墨烯片和SiBCN 的乱层石墨碳位点。在450 mA/g 的高电流密度下,复合材料在800 次循环中也能显示出785 mAh/g 的可逆容量,平均每次循环容量衰减0.006%。而且SiBCN 阳极在450 mA/g 电流密度下经过500 次循环后显示出365 mAh/g 的电荷容量。哈尔滨工业大学Chen 等[80]以二氯甲基硅烷的硼氢化产物为单体,加入二氯甲基硅烷、三氯化硼和六甲基二硅氮烷进行聚合反应得到液态先驱体,在过氧化二异丙苯 (DCP)引发作用下190 ℃保温24 h,通过自由基聚合得到橡胶状高硼含量的聚硼硅氮烷,1000 ℃热解SiBCN 陶瓷产率达到88%,硼含量为10.9%的SiBCN 陶瓷表现出最优的性能,SiBCN 陶瓷锂离子负极在第一个循环中放电容量为261.3 mAh/g,第30 个循环后,放电容量为157.6 mAh/g。

6 总结与展望

基于先驱体转化法在分子结构调控和加工成形方面的优势,先驱体转化SiBCN 陶瓷受到广泛关注,在SiBCN 陶瓷先驱体及其制备多种形态与功能陶瓷材料方面取得了比较丰富的研究成果。本文主要总结了2016 年以来先驱体转化SiBCN 陶瓷的进展,介绍了SiBCN 陶瓷先驱体、陶瓷纤维、陶瓷基复合材料和功能陶瓷材料4 个方面的主要研究。总的来看,近年来SiBCN 陶瓷研究取得了不少亮点,主要体现在4 个方面:(1)应用导向的先驱体改性与转化技术更加成熟,先驱体的分子结构设计逐步清晰; (2)对先驱体与陶瓷之间的构效关系认识逐步明确,先驱体转化SiBCN 陶瓷的理论体系更加深入; (3)SiBCN 陶瓷的功能应用不断被挖掘,结构功能一体化应用更加广泛; (4)SiBCN 陶瓷的制备方法及形态呈现多样化发展,可应用领域更加多元化。

在SiBCN 陶瓷先驱体方面,突出特点是组成结构调控更加精细化,研究重点是聚硼硅氮烷组成原子比或者某一元素的含量调控及其对陶瓷产物结构与性能的影响,其中难熔金属化合物掺杂改性、耐氧化和自愈合性能受到广泛关注,也成为多组元陶瓷材料的研究热点。但是,基于SiBCN 的多元陶瓷体系组成结构的可调控空间很大,而现有研究使用的SiBCN 先驱体种类很少,多数采用了中国科学院化学研究所研制的液态聚硼硅氮烷,从侧面说明国产SiBCN 陶瓷先驱体在品类方面还不丰富、可选的材料类型不多。基于原子键合结构和基元结构的调控,特别是发挥产学研用的协同作用,发展并形成多品种化、低成本化和高稳定性的SiBCN 陶瓷先驱体产品是支撑未来SiBCN 陶瓷材料的重要基础。

在SiBCN 连续陶瓷纤维方面,由于德国SiBCN 陶瓷纤维没有实现商品化供应,研究者无法获得成熟稳定的SiBCN 纤维产品,造成SiBCN陶瓷纤维的复合材料应用研究极为稀少。国内关于SiBCN 纤维的制备与性能研究为数不多,主要研究力量是国防科技大学和东华大学,近几年国防科技大学在无定形SiBCN 陶瓷纤维基础上,进一步提出了纳米SiC 晶粒稳定的SiBCN 陶瓷纤维,解决了无定形SiBCN 纤维的碳热还原反应导致的失重问题和相分离造成的缺陷问题,大幅提高了SiBCN陶瓷纤维的耐高温性能,首次实现SiBCN 纤维在2000 ℃以上惰性气氛的质量稳定性和结构稳定性。相比于耐高温SiC 纤维,SiBCN 纤维的性能与应用研究仍处于起步阶段,系统性不足、成熟度不高,高温氧化环境下的服役性能特别是在复合材料中的性能尚属空白。未来,一方面需要大力推动国产化SiBCN陶瓷纤维技术成熟,另一方面需要系统研究纤维增强陶瓷基复合材料的基体匹配与复合工艺,阐明SiBCN 纤维增强陶瓷基复合材料在服役环境下的结构与性能演变,这两个方面是SiBCN 纤维发展与应用的关键着力点。

在SiBCN 陶瓷基体方面,得益于国产液态SiBCN 陶瓷先驱体的保障能力提升,我国成为C/SiBCN 和SiC/SiBCN 两类代表性陶瓷基复合材料的主要研究力量。在PyC、BN界面相以及多层界面相,CVI、PIP以及CVI + PIP 等复合工艺,SiBCN基体和SiC–SiBCN 复合基体3 个方面开展了系统研究。对C/SiBCN 和SiC/SiBCN 两类陶瓷基复合材料的力学性能、吸波性能以及耐高温性能与耐烧蚀性能开展了深入分析,取得了丰富的研究结果和显著的技术进步,已经成为陶瓷基复合材料的研究热点之一。同时,SiBCN 陶瓷基复合材料的发展仍处于初步探索阶段,研究方法和结果属于原有复合材料技术的延长线,虽然通过多种先驱体或多种复合技术分步复合方法能够调控复合材料的成分,但是多种陶瓷基体复合必然存在空间组织结构的不均匀,在高温以及热震条件下产生的热应力会带来应用风险,在性能水平和功能应用方面仍表现出散点状结果、缺乏系统性。未来,面向应用需求发展高性能SiBCN 基复合材料,需要从陶瓷先驱体和复合技术两个方面协同发力,充分发挥多元组成结构的调控潜力,研制出新型、独特的复合材料。

先驱体转化SiBCN 陶瓷的结构功能一体化研究进展很快,在传统结构应用的基础上开辟了新的功能方向。利用先驱体优异的可加工特点有利于形态上多样化,既可以通过3D 打印技术制造复杂三维结构和元器件,又可以通过静电纺丝技术和溶胶凝胶技术制备纳米陶瓷纤维和陶瓷气凝胶;同时得益于SiBCN 陶瓷微结构与介电性能宽域可调的优势,通过SiBCN 陶瓷先驱体的掺杂或改性便于调节带隙宽度,为吸波、传感、催化和电池方面的应用奠定了基础。目前,功能化SiBCN 陶瓷的性能水平与实用化要求还有差距,技术成熟度还比较低,但是随着电磁功能和电子功能材料的快速发展,SiBCN 陶瓷也将迎来更大发展潜力,有望在复杂环境传感器、高温吸波材料和高性能电池方面出现新的突破。

经过近30 年的持续研究,SiBCN 陶瓷相关研究取得了很大进展,现阶段仍然存在不少共性难题亟待解决。首先,SiBCN 作为典型的无定形多元陶瓷,从元素组成和组织结构上均呈现出复杂的组合形态, SiBCN 陶瓷相关的基础研究进展相对缓慢,还没有建立完整的理论体系。目前,轻原子非晶结构的高分辨精确表征能力不足,借助先进计算手段和深度学习方法,阐明SiBCN陶瓷结构与性能的映射关系,为功能导向的材料设计提供可靠指导。先驱体转化SiBCN 陶瓷的发展空间很大,随着上述关键科学与技术的突破,学科交叉融合的快速发展,更多新的独特性能将被发现,新的应用场景也将不断拓展。

[1] RIEDEL R, KIENZLE A, DRESSLER W, et al. A silicoboron carbonitride ceramic stable to 2000 ℃[J]. Nature, 1996, 382(6594): 796–798.

[2] BALDUS P, JANSEN M, SPORN D.Ceramic fibers for matrix composites in hightemperature engine applications[J]. Science,1999, 285(5428): 699–703.

[3] VIARD A, FONBLANC D, LOPEZFERBER D, et al. Polymer derived Si–B–C–N ceramics: 30 years of research[J]. Advanced Engineering Materials, 2018, 20(10): 1800360.

[4] LI D X, JIA D C, YANG Z H, et al.Principles, design, structure and properties of ceramics for microwave absorption or transmission at high-temperatures[J]. International Materials Reviews, 2022, 67(3): 266–297.

[5] PETRMAN V, HOUSKA J, KOS S, et al. Effect of nitrogen content on electronic structure and properties of SiBCN materials[J].Acta Materialia, 2011, 59(6): 2341–2349.

[6] WANG K W, MA B S, ZHANG L G,et al. Electron transport behavior of polymerderived amorphous silicoboron carbonitrides[J].Journal of the American Ceramic Society, 2019,102(10): 6038–6047.

[7] MÜLLER A, GERSTEL P,WEINMANN M, et al. Correlation of boron content and high temperature stability in Si–B–C–N ceramics[J]. Journal of the European Ceramic Society, 2000, 20(14–15): 2655–2659.

[8] LIU Y, ZHOU Y, YANG Z, et al.Density-modified structure and mechanical properties of amorphous Si2BC3N by ab initio molecular dynamics calculations[J]. Journal of the American Ceramic Society, 2023, 106(10):6152–6162.

[9] LIU Y C, ZHOU Y, JIA D C, et al.Composition-dependent structural characteristics and mechanical properties of amorphous SiBCN ceramics by ab-initio calculations[J]. Journal of Advanced Ceramics, 2023, 12(5): 984–1000.

[10] ZHANG Q, YANG Z H, JIA D C,et al. Synthesis and structural evolution of dualboron-source-modified polysilazane derived SiBCN ceramics[J]. New Journal of Chemistry,2016, 40(8): 7034–7042.

[11] THIYAGARAJAN G B, DEVASIA R. Simple and low-cost synthetic route for SiBCN ceramic powder from a boron-modified cyclotrisilazane[J]. Journal of the American Ceramic Society, 2019, 102(1): 476–489.

[12] VIARD A, FONBLANC D, SCHMIDT M, et al. Molecular chemistry and engineering of boron-modified polyorganosilazanes as new processable and functional SiBCN precursors[J].Chemistry—A European Journal, 2017, 23(38):9076–9090.

[13] WYNN M, LOPEZ-FERBER D,VIARD A, et al. Tuning of the high temperature behaviour of Si–C–N ceramics via the chemical crosslinking of poly(vinylmethyl-co-methyl)silazanes with controlled borane contents[J]. Open Ceramics, 2021, 5: 100055.

[14] DANG Y P, LI T H, ZHAO Y Z, et al.Polyborosilazanes with controllable B/N ratio for Si–B–C–N ceramics[J]. Materials, 2023,16(3): 1053.

[15] WANG T B, CHEN S A, ZHAO Z K, et al. Improved thermal stability of SiBCN ceramics by lowering nitrogen content[J]. Journal of Materials Science, 2023, 58(3): 1013–1025.

[16] LIU F, KONG J, LUO C J, et al.High temperature self-healing SiBCN ceramics derived from hyperbranched polyborosilazanes[J].Advanced Composites and Hybrid Materials,2018, 1(3): 506–517.

[17] SONG C K, YE F, LIU Y S, et al.Microstructure and dielectric property evolution of self-healing PDC–SiBCN in static air[J]. Journal of Alloys and Compounds, 2019, 811: 151584.

[18] JI S Y, YANG J A, LIANG B,et al. Boron-dependent self-healing behavior and mechanical properties of polymer-derived amorphous SiBCN monoliths[J]. Ceramics International, 2022, 48(17): 25326–25334.

[19] WANG S H, ZHANG Y C, SUN Y Q, et al. Synthesis and characteristic of SiBCN/HfN ceramics with high temperature oxidation resistance[J]. Journal of Alloys and Compounds,2016, 685: 828–835.

[20] YUAN J, GALETZ M, LUAN X G, et al. High-temperature oxidation behavior of polymerderived SiHfBCN ceramic nanocomposites[J].Journal of the European Ceramic Society, 2016,36(12): 3021–3028.

[21] GUO X A, WANG D, GUO Z, et al. SiBCN-precursor-derived gradient oxidation protective ceramic coating for C/C composites[J].Surface and Coatings Technology, 2018, 350:101–109.

[22] FENG B, WANG Z H, FAN Y H, et al. Creep deformation behavior during densification of ZrB2–SiBCN ceramics with ZrO2 additive[J]. Journal of Advanced Ceramics, 2020,9(5): 544–557.

[23] LUAN X G, CHANG S, RIEDEL R, et al. An air stable high temperature adhesive from modified SiBCN precursor synthesized via polymer-derived-ceramic route[J]. Ceramics International, 2018, 44(7): 8476–8483.

[24] MATAS M, PROCHAZKA M,VLCEK J, et al. Dependence of characteristics of Hf(M)SiBCN (M=Y, Ho, Ta, Mo) thin films on the M choice: Ab-initio and experimental study[J]. Acta Materialia, 2021, 206: 116628.

[25] LI S, DUAN W, ZHAO T, et al. The fabrication of SiBCN ceramic components from preceramic polymers by digital light processing(DLP) 3D printing technology[J]. Journal of the European Ceramic Society, 2018, 38(14):4597–4603.

[26] LI S, ZHANG Y B, ZHAO T, et al. Additive manufacturing of SiBCN/Si3N4w composites from preceramic polymers by digital light processing[J]. RSC Advances, 2020,10(10): 5681–5689.

[27] REN D D, XU W T, GAO Y, et al.UV curing behavior of a liquid polyborosilazane and stereolithography to SiBCN ceramic components[J]. Ceramics International, 2023,49(7): 11571–11578.

[28] LIU H Q, ZHANG Y B, LIU X M,et al. Additive manufacturing of nanocellulose/polyborosilazane derived CNFs–SiBCN ceramic metamaterials for ultra-broadband electromagnetic absorption[J]. Chemical Engineering Journal,2022, 433: 133743.

[29] WU C, PAN X C, LIN F, et al. Hightemperature electrical properties of polymerderived ceramic SiBCN thin films fabricated by direct writing[J]. Ceramics International, 2022,48(11): 15293–15302.

[30] ICHIKAWA H. Polymer-derived ceramic fibers[J]. Annual Review of Materials Research, 2016, 46: 335–356.

[31] VIARD A, GOTTARDO L, LOPEZFERBER D, et al. Molecular design of meltspinnable co-polymers as Si–B–C–N fiber precursors[J]. Dalton Transactions, 2017, 46(39):13510–13523.

[32] LIU Y, PENG S A, CUI Y J, et al.Influence of silicon sources on structures and properties of polyborosilazane precursor derived SiBNC ceramic fiber[J]. Ceramics International,2018, 44(17): 21381–21385.

[33] JI X Y, SHAO C W, WANG H, et al.A simple and efficient method for the synthesis of SiBNC ceramics with different Si/B atomic ratios[J]. Ceramics International, 2017, 43(10):7469–7476.

[34] JI X Y, SHAO C W, WANG H, et al.Curing green fibres infusible by electron beam irradiation for the preparation of SiBNC ceramic fibres[J]. Ceramics International, 2017, 43(14):11218–11224.

[35] JI X Y, GAO H F, ZHANG S A, et al.Fine-diameter Si–B–C–N ceramic fibers enabled by polyborosilazanes with N–methyl pendant group[J]. Journal of the European Ceramic Society,2021, 41(10): 5016–5025.

[36] TIAN Y A, LONG X, SHAO C W,et al. SiC nanograins stabilized Si–C–B–N fibers with ultrahigh-temperature resistance[J]. Journal of the American Ceramic Society, 2023, 106(3):1981–1992.

[37] JI X Y, WANG S S, SHAO C W, et al.High-temperature corrosion behavior of SiBCN fibers for aerospace applications[J]. ACS Applied Materials & Interfaces, 2018, 10(23): 19712–19720.

[38] TIAN Y A, LONG X, SHAO C W, et al. High-temperature oxidation induced layering process for Si–C–B–N ceramic fibers with SiC nanograins[J]. Ceramics International, 2023, 49(1):691–697.

[39] ZHAO H, CHEN L X, LUAN X G,et al. Synthesis, pyrolysis of a novel liquid SiBCN ceramic precursor and its application in ceramic matrix composites[J]. Journal of the European Ceramic Society, 2017, 37(4): 1321–1329.

[40] LUAN X G, WANG L, ZOU Y, et al.Oxidation behavior of C/SiC-SiBCN composites at high temperature[J]. Journal of the European Ceramic Society, 2019, 39(10): 3003–3012.

[41] LUAN X G, XU X M, WANG L, et al. Long-term oxidation behavior of C/SiC-SiBCN composites in wet oxygen environment[J]. Journal of the European Ceramic Society, 2021, 41(2):1132–1141.

[42] DING Q, NI D W, WANG Z, et al. 3D Cf /SiBCN composites prepared by an improved polymer infiltration and pyrolysis[J]. Journal of Advanced Ceramics, 2018, 7(3): 266–275.

[43] CHEN B W, DING Q, NI D W, et al. Microstructure and mechanical properties of 3D Cf /SiBCN composites fabricated by polymer infiltration and pyrolysis[J]. Journal of Advanced Ceramics, 2021, 10(1): 28–38.

[44] DING Q, NI D W, WANG Z, et al. Mechanical properties and microstructure evolution of 3D Cf /SiBCN composites at elevated temperatures[J]. Journal of the American Ceramic Society, 2018, 101(10): 4699–4707.

[45] DING Q, NI D W, WANG Z, et al.Effect of interphase on mechanical properties and microstructures of 3D Cf /SiBCN composites at elevated temperatures[J]. Journal of the American Ceramic Society, 2019, 102(6): 3630–3640.

[46] DING Q, NI D W, JIANG Y L, et al.Ablation behavior and mechanism of Cf /SiBCN composites in plasma ablation flame[J]. Journal of the American Ceramic Society, 2020, 103(2):1321–1331.

[47] DING Q, CHEN B W, NI D W, et al.Improved ablation resistance of 3D-Cf /SiBCN composites with (PyC/SiC)3 multi-layers as interphase[J]. Journal of the European Ceramic Society, 2021, 41(2): 1114–1120.

[48] JIA Y, JI X Y, CHEN S A, et al. Hightemperature properties and interface evolution of C/SiBCN composites prepared by precursor infiltration and pyrolysis[J]. Journal of the European Ceramic Society, 2019, 39(15): 4645–4653.

[49] JIA Y, CHEN S A, JI X Y, et al. Hightemperature oxidation behavior and oxidation mechanism of C/SiBCN composites in static air[J].Ceramics International, 2019, 45(10): 12764–12772.

[50] JIA Y, CHENG H F, CHEN S A.Effects of pyrocarbon interphase on microstructure and properties of C/SiBCN composites[J].Materials Research Express, 2023, 10(2): 025603.

[51] YANG L Y, YIN L H, HONG C Q, et al. Strong and thermostable hydrothermal carbon coated 3D needled carbon fiber reinforced siliconboron carbonitride composites with broadband and tunable high-performance microwave absorption[J]. Journal of Colloid and Interface Science, 2021, 582(Pt A): 270–282.

[52] WU X S, CHEN T Z, WANG B J,et al. Preparation of self-healing Cf /SiBCN(O)composite using a novel polyborosilazane[J].Ceramics International, 2022, 48(21): 31738–31745.

[53] YUAN W J, WANG Y, LUO Z H, et al. Improved performances of SiBCN powders modified phenolic resins-carbon fiber composites[J]. Processes, 2021, 9(6): 955.

[54] TAN X, LIU W, CAO L M, et al.Oxidation behavior of a 2D-SiCf /BN/SiBCN composite at 1350–1650 ℃ in air[J]. Materials and Corrosion, 2018, 69(9): 1227–1236.

[55] SONG C K, LIU X F, YE F, et al.Mechanical and dielectric properties of SiCf /BN/SiBCN composites via different synthesis technologies[J]. 2019, 39(14): 4417–4423.

[56] XU H, PENG Y, WEI Z, et al.Oxidation behavior of 3D SiCf /SiBCN composites at 800–1200 ℃[J]. Journal of the European Ceramic Society, 2021, 41(1): 148–157.

[57] LUAN X G, XU X M, ZOU Y, et al.Wet oxidation behavior of SiC/(SiC–SiBCN)x composites prepared by CVI combined with PIOP process[J]. Journal of the American Ceramic Society, 2019, 102(10): 6239–6255.

[58] CHEN M W, QIU H P, XIE W J, et al.Influence of precursor composition on oxidation behavior of SiBCN multiphase ceramic and oxidation resistance of SiC/SiBCN composites[J].Journal of the Australian Ceramic Society, 2022,58(2): 575–585.

[59] JI S Y, LIANG B, YANG B, et al.Long-term oxidation behaviors and strength retention properties of self-healing SiCf /SiC–SiBCN composites[J]. Journal of the European Ceramic Society, 2023, 43(5): 1843–1852.

[60] SONG C K, LIU Y S, YE F, et al.Enhanced mechanical property and tunable dielectric property of SiCf /SiC-SiBCN composites by CVI combined with PIP[J]. Journal of Advanced Ceramics, 2021, 10(4): 758–767.

[61] LIU H L, AN G Q, LI H Y, et al.SiBCN–ZrO2 hybrid ceramic aerogels through the polymer-derived ceramics (PDCs) route[J].Ceramics International, 2018, 44(18): 22991–22996.

[62] AN G Q, LIU H L, LI H Y, et al.SiBCN ceramic aerogel/graphene composites prepared via sol-gel infiltration process and polymer-derived ceramics (PDCs) route[J].Ceramics International, 2020, 46(6): 7001–7008.

[63] SUN X L, ZHU W X, WANG H J, et al. In situ formation of the TiCN phase in SiBCN ceramic aerogels enabling superior thermal and structural stability up to 1800 ℃[J]. ACS Applied Materials & Interfaces, 2023, 15(9): 12221–12231.

[64] DUAN W Y, YIN X W, LI Q A, et al. A review of absorption properties in siliconbased polymer derived ceramics[J]. Journal of the European Ceramic Society, 2016, 36(15): 3681–3689.

[65] WEN Q B, YU Z J, RIEDEL R. The fate and role of in situ formed carbon in polymerderived ceramics[J]. Progress in Materials Science,2020, 109: 100623.

[66] SONG C K, CHENG L F, LIU Y S,et al. Microstructure and electromagnetic wave absorption properties of RGO-SiBCN composites via PDC technology[J]. Ceramics International,2018, 44(15): 18759–18769.

[67] SONG C K, LIU Y S, YE F, et al. Microstructure and electromagnetic wave absorption property of reduced graphene oxide-SiCnw/SiBCN composite ceramics[J]. Ceramics International, 2020, 46(6): 7719–7732.

[68] LUO C J, TANG Y S, JIAO T A,et al. High-temperature stable and metalfree electromagnetic wave-absorbing SiBCN ceramics derived from carbon-rich hyperbranched polyborosilazanes[J]. ACS Applied Materials &Interfaces, 2018, 10(33): 28051–28061.

[69] CHEN Q Q, LI D X, YANG Z H, et al. SiBCN-reduced graphene oxide (rGO) ceramic composites derived from single-source-precursor with enhanced and tunable microwave absorption performance[J]. Carbon, 2021, 179: 180–189.

[70] LUO C J, JIAO T A, TANG Y S, et al. Excellent electromagnetic wave absorption of iron-containing SiBCN ceramics at 1158 K hightemperature[J]. Advanced Engineering Materials,2018, 20(6): 1701168.

[71] SONG Y, JIN S, HU K T, et al.Adjustable iron-containing SiBCN ceramics with high-temperature microwave absorption and antioxidation properties[J]. Journal of the American Ceramic Society, 2021, 104(10): 5244–5256.

[72] LI W, LI X C, GONG W, et al.Construction of multiple heterogeneous interface and its effect on microwave absorption of SiBCN ceramics[J]. Ceramics International, 2020, 46(6):7823–7832.

[73] DING J X, CHEN F B, CHEN J X,et al. MXene-derived TiC/SiBCN ceramics with excellent electromagnetic absorption and hightemperature resistance[J]. Journal of the American Ceramic Society, 2021, 104(4): 1772–1784.

[74] CHEN Q Q, LI D X, LIAO X Q, et al. Polymer-derived lightweight SiBCN ceramic nanofibers with high microwave absorption performance[J]. ACS Applied Materials &Interfaces, 2021, 13(29): 34889–34898.

[75] CHEN Q Q, JIA D C, LIANG B,et al. Electrospinning of pure polymer-derived SiBCN nanofibers with high yield[J]. Ceramics International, 2021, 47(8): 10958–10964.

[76] LIU J E, FENG Y R, LIU C M, et al.Novel SiBCN composite fibers with broadband and strong electromagnetic wave absorption performance[J]. Journal of Alloys and Compounds,2022, 912: 165190.

[77] SHAO G, JIANG J P, JIANG M J,et al. Polymer-derived SiBCN ceramic pressure sensor with excellent sensing performance[J].Journal of Advanced Ceramics, 2020, 9(3): 374–379.

[78] HANNIET Q, BOUSSMEN M,BARÉS J, et al. Investigation of polymer-derived Si–(B)–C–N ceramic/reduced graphene oxide composite systems as active catalysts towards the hydrogen evolution reaction[J]. Scientific Reports,2020, 10(1): 22003.

[79] IDREES M, BATOOL S, KONG J E,et al. Polyborosilazane derived ceramics–Nitrogen sulfur dual doped graphene nanocomposite anode for enhanced lithium ion batteries[J].Electrochimica Acta, 2019, 296: 925–937.

[80] CHEN Q Q, LI D X, YANG Z H, et al. BCl3 modified tris (dichloromethylsilylethyl)borane as a precursor for SiBCN ceramics applied in lithiumion battery anodes[J]. Ceramics International, 2021, 47(16): 22839–22853.