多孔结构[1–3]在许多工程领域应用中表现出了优异的机械性能,如高比强度、优异的抗振动和冲击性能、低导热性和优异的能量吸收性。由于多孔结构具有复杂的几何特征,使用传统加工方法生产往往受限。与传统加工技术相比,一体化成形制造是增材制造 (Additive manufacturing,AM)[4–5]的显著优势,对于设计各种复杂多孔结构具有巨大潜力。具有复杂内部结构的对象可以通过参数化构造实体几何 (Constructive solid geometry,CSG)或计算机断层成像 (Computed tomography,CT)[6]轻松设计,并通过增材制造技术制造。选择性激光熔化 (Selective laser melting,SLM)是增材制造技术的一种,通过激光粉末床熔融成形生产金属部件。目前使用SLM 工艺技术研究过许多金属材料,包括不锈钢[7]、钛[8]、铜[9]和铝[10]。AlSi10Mg 是增材制造中使用最广泛的材料之一,由于其具有比强度大、热导率低、耐腐蚀性良好等特点,所以是实现零件轻量化的良好材料。

在过去的研究中,Almonti 等[11]提出了一种间接增材制造方法,将增材制造与金属铸造相结合,制造由Voronoi-Tessellation 算法设计的开孔泡沫结构,并将其机械性能与传统金属泡沫进行了比较;研究表明,孔隙率和孔径的变化是影响开孔泡沫材料力学性能的重要因素。由于多孔结构的机械性能显著依赖于其结构单元的变形机制,因此充分了解多孔结构在加载过程中的结构演变至关重要。许多研究者通过试验研究[12–14],对准静态压缩载荷下多孔结构的力学性能和塌陷机制进行了深入分析。尽管他们的准静态压缩分析提供了一些关于变形行为的重要信息,但现实中多孔结构更容易受到动态载荷影响,与静态载荷相比,多孔结构受到动态载荷的过程往往更加复杂且不易观察变形情况。试验研究通常需要花费大量的时间和金钱,相比之下,数值模拟[15]效率更高,能够以较低的成本直接观察变形情况和理解各种力学响应。Şerban 等[16]对周期性十四面体 (Octa)结构进行了有限元分析,并研究了Octa 结构的柱厚度和结构的相对密度对其力学性能的影响,研究结果证明了Octa 结构的力学适用性。但是之前关于多孔结构的研究都是使用连续几何体进行有限元分析的,实际的样品中有许多明显的缺陷,所以使用X射线透射电脑断层成像 (X-ray transmission computed tomography,XCT)的精确几何建模进行有限元模拟更能反映真实的变形机制,而且仅仅单独依靠有限元或者试验的方法无法很好地解释坍塌过程。迄今为止,还没有通过动态冲击试验与有限元分析结合的方式系统讨论Octa结构的动态冲击行为。基于目前对Octa 结构冲击性能认识的不足和试验信息的匮乏,开展了本研究。

因此本研究基于XCT 的精确几何进行了有限元模拟,同时通过 SLM技术分别制备了具有不同孔隙率的开孔结构,搭建了落锤冲击试验仪,通过动态冲击试验与有限元分析结合的方式,探究在不同孔隙下多孔结构的变形机制对其冲击力学性能的影响。

1 试验及方法

1.1 结构设计

Voronoi-Tessellation 算法常被用于泡沫金属材料和人体骨骼中的松质骨和皮质骨等多孔材料的结构设计中。Voronoi 空间划分规则可以描述为[17]

式中,Ci 为种子点对应的Voronoi 多面体空间单元;p 为Ci 内的任意一点;{S1,…,Sn}为欧几里得空间中定义的一系列种子点;d(P,Si)为P 和Si 的欧几里得距离。Rhino 软件中的Grasshopper 平台具有强大的参数化逻辑构建功能,因此通过Grasshopper平台,根据式 (1)构建了可以生成三维多孔材料结构数字模型的电池组。

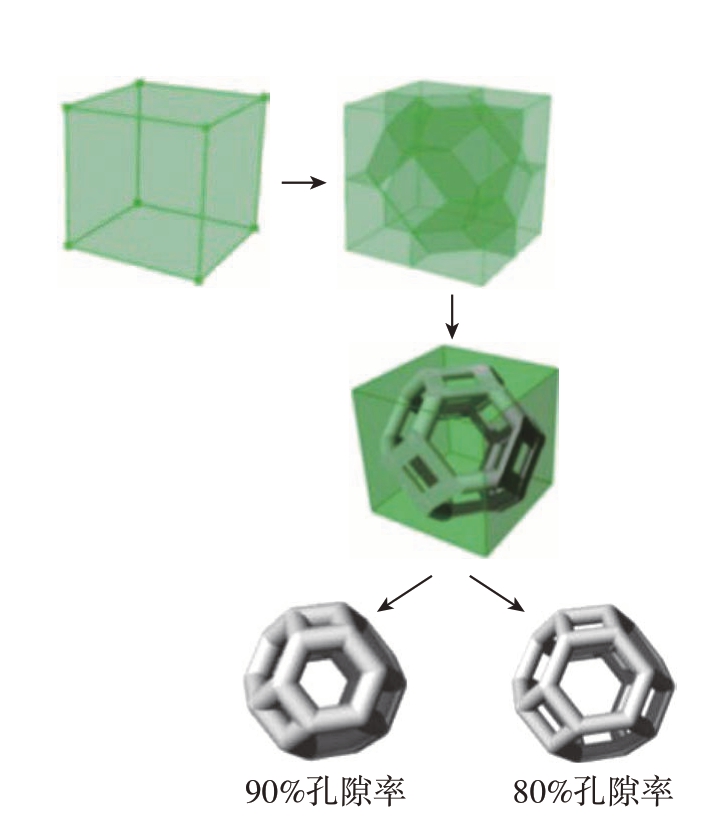

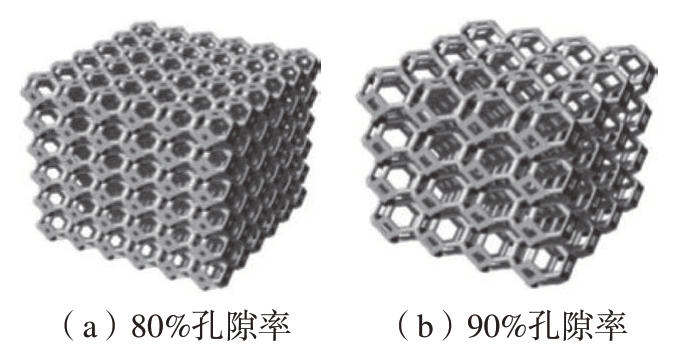

十四面体 (Octa)数字模型的构建过程如图 1 所示。首先,在一个30 mm×30 mm×30 mm 的空间中,使用Grasshopper 平台中内置的“Populate 3D”电池生成8 个随机点,这些在空间中分布的点被称为种子点。通过这些点,Voronoi 镶嵌空间被划分为9 个多面体,提取空间中心的多面体,并将框架线增加到一定的厚度,以获得80%孔隙率的Octa-a,通过改变单胞的厚度t 与边长a,得到90%孔隙率的Octa-b。再通过阵列得到图2 所示的三维数字化几何模型。本文所研究的Octa 结构的支柱均为圆柱体,因此其框架线被赋予的厚度r 代表圆柱的半径。多孔材料的孔隙率 (体积分数)是影响其力学性能的关键因素。因此,为研究孔隙率对其性能的影响,需先确定支柱半径与孔隙率之间的关系。多孔结构的孔隙率被定义为

图1 Octa 结构单胞的设计过程

Fig.1 Design process of the Octa cell structure

图2 Octa 结构的CAD 模型

Fig.2 CAD model of Octa structure

式中,P 是多孔结构的孔隙率;φ 是多孔材料的体积分数;Vcs 是多孔材料的体积,mm3;Vm 是将多孔材料等效为实心固体时所占据的体积,mm3,本文中的Vm 值为27000 mm3。

1.2 有限元模型的建立

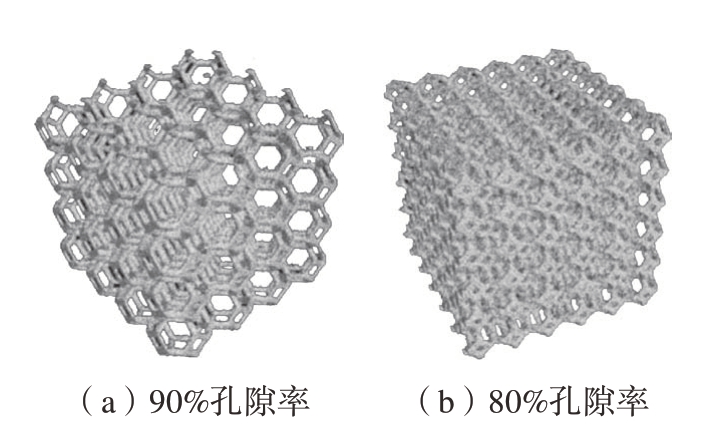

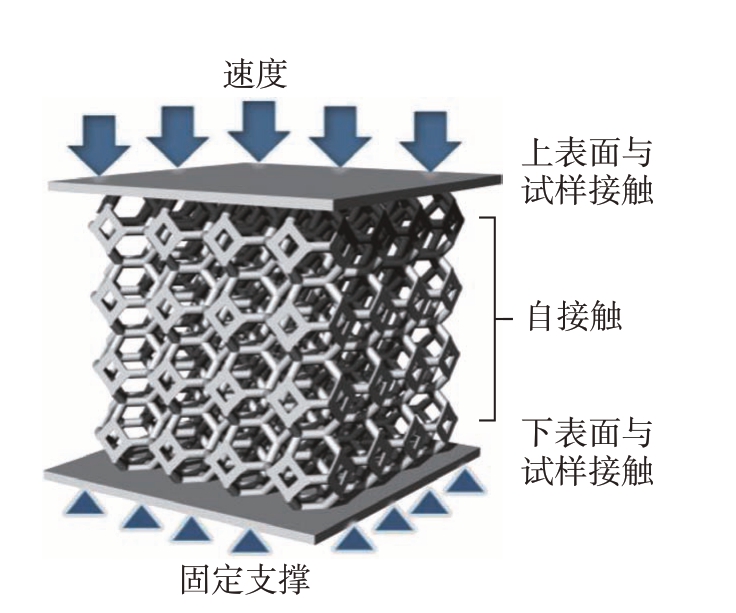

利用日本SHIMADZU 公司的inspeXio SMX–225CT FPD HR X-CT系统和VG Studio MAX 3.5 软件来重构样品的三维数字模型,如图3 所示。这种实际的几何结构能够在冲击过程中更真实地模拟变形机制。图4 是三维几何体的有限元模型,用基于曲率的自适应网格划分方法生成高质量的网格,使用四面体单元对复杂的多孔几何结构进行了网格划分,然后基于XCT 生成的整个样本网格导入商用有限元软件Ansys/Explict-Dynamics 进行数值模拟。此外,进行了网格敏感性检验,当网格体积共有5322279 个元素,其力–位移曲线趋于收敛。上部冲击板与底部压板被定义为钢性板,中间的多孔结构采用弹塑性材料模型。这些材料特性取自于先前研究中报道的拉伸试验数据[17]。在试验的测试条件下,将10 kg 的质量分配给冲击器。底部压板所有自由度都受到约束,冲击器向多孔结构施加冲击速度。冲击器除了冲击速度方向之外,所有自由度都受到限制,冲击器与多孔结构之间使用面与面接触,底部压板与多孔结构之间也使用面与面接触,多孔结构内部采用自接触。

图3 三维重建后的Octa 结构模型

Fig.3 Octa structure model after 3D reconstruction

图4 有限元模型

Fig.4 Finite element model

1.3 样品制备

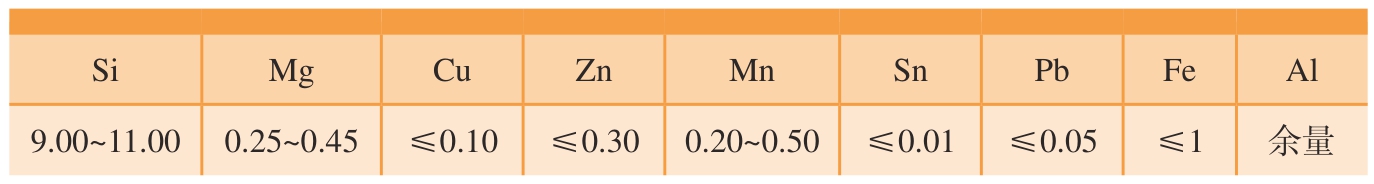

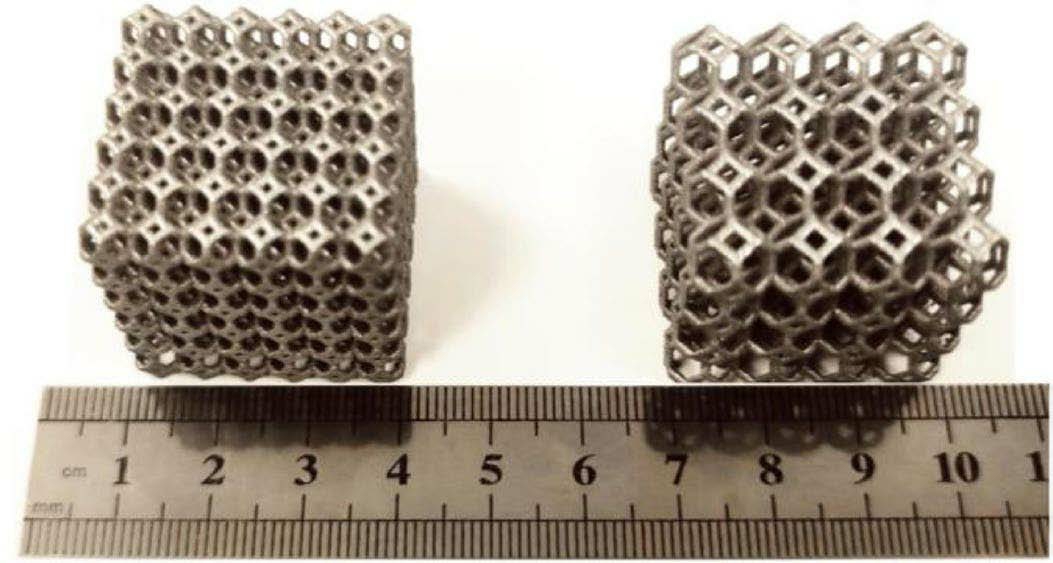

本试验选用AlSi10Mg 金属粉末作为制备多孔材料的基体材料。本文所使用的铝合金粉末为飞而康公司的商用 AlSi10Mg 粉末,AlSi10Mg铝合金的化学成分如表1 所示[18],粒径分布为15~53 μm,平均粒径约为30 μm。SLM 成形设备为德国EOS GmbH 公司的EOSINT M280 设备,成形工艺参数为激光功率170 W、扫描速度1250 mm/s、光斑直径100 μm、层厚30 μm、扫描间距60 μm,整个成形过程在惰性气体中进行,惰性气体氩气被用作保护气体。为消除在SLM 过程中由于冷却速率较快而产生的热应力[19],在300 ℃下保温2 h,而后随炉冷却;然后在530 ℃下保温2 h,后水淬,进行固溶强化;最后在160 ℃下保温8 h,而后随炉冷却,进行时效强化。样品的质量通过干重法称量得出,其外形尺寸则通过游标卡尺测量得出,随后根据样品的质量和外形尺寸,分别计算各样品的孔隙率。所得样品如图5 所示。

表1 AlSi10Mg 铝合金化学成分[18]

Table 1 Chemical composition of AlSi10Mg aluminum alloy[18] %

SiMgCuZnMnSnPbFeAl 9.00~11.00 0.25~0.45 ≤0.10≤0.30 0.20~0.50 ≤0.01≤0.05≤1余量

图5 SLM 制备的样品

Fig.5 Sample prepared by SLM

1.4 形貌表征

为对样品的形貌进行表征,用超声波清洗机和丙酮溶液去除线切割后样品表面残余的污垢以及表面附着的松散粉末。用美国 FEG 公司的 Quanta 450FEG 扫描电子显微镜观察成形后样品的表面形貌。用日本SHIMADZU 公司的 inspeXio SMX–225CT FPD HR X 射线 CT 系统与VG Studio MAX 3.5 软件来重构样品的三维数字模型,用GOM Inspect Suite 2020 软件对比重构模型与其对应的三维数字模型之间的差异,评估样品的成形质量,以排除成形过程中缺陷的产生对样品力学性能产生的影响。

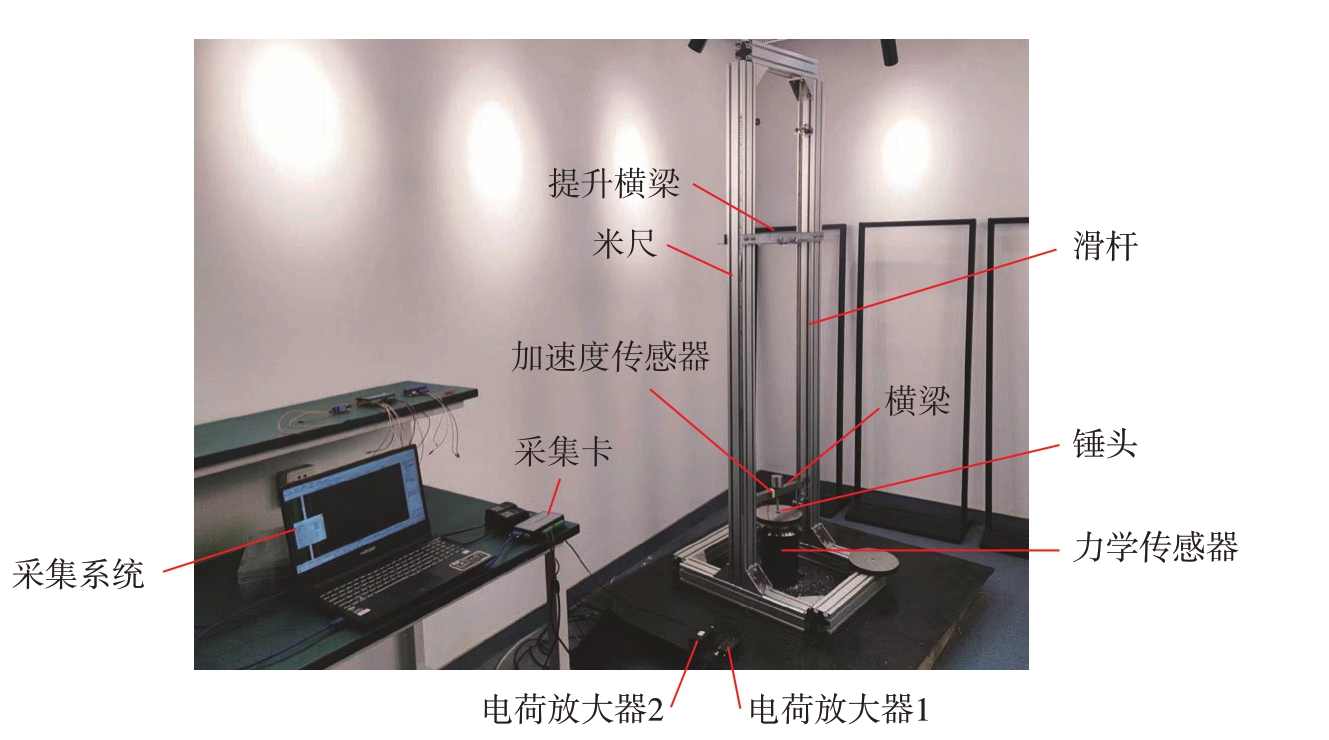

1.5 落锤冲击试验

如图6 所示,搭建了落锤冲击试验台,试验在室温下进行,冲击器单元的质量恒定为10 kg,样品放置在实验室平坦的钢性板上,释放冲击器去冲击钢性板上的样品。在一个扁平的圆形冲击器上面粘贴着加速度传感器,以便记录冲击过程的加速度随时间的变化;在平坦的钢性板上放置100 kN 的力学传感器,记录冲击过程中力学随时间的变化。通过改变冲击器的高度来控制冲击器在冲击样品时的初速度。采用阿尔泰采集卡 (USB3133A)采集加速度和力学的电压信号,并配置了两个电荷放大器,在ACTS2200 软件中将电压信号转化为物理信号,并将加速度数据换算成位移数据,从而绘制力–位移曲线。

图6 搭建的落锤冲击试验仪

Fig.6 Set up drop hammer impact tester

2 结果与讨论

2.1 样品的孔隙率及表面形貌

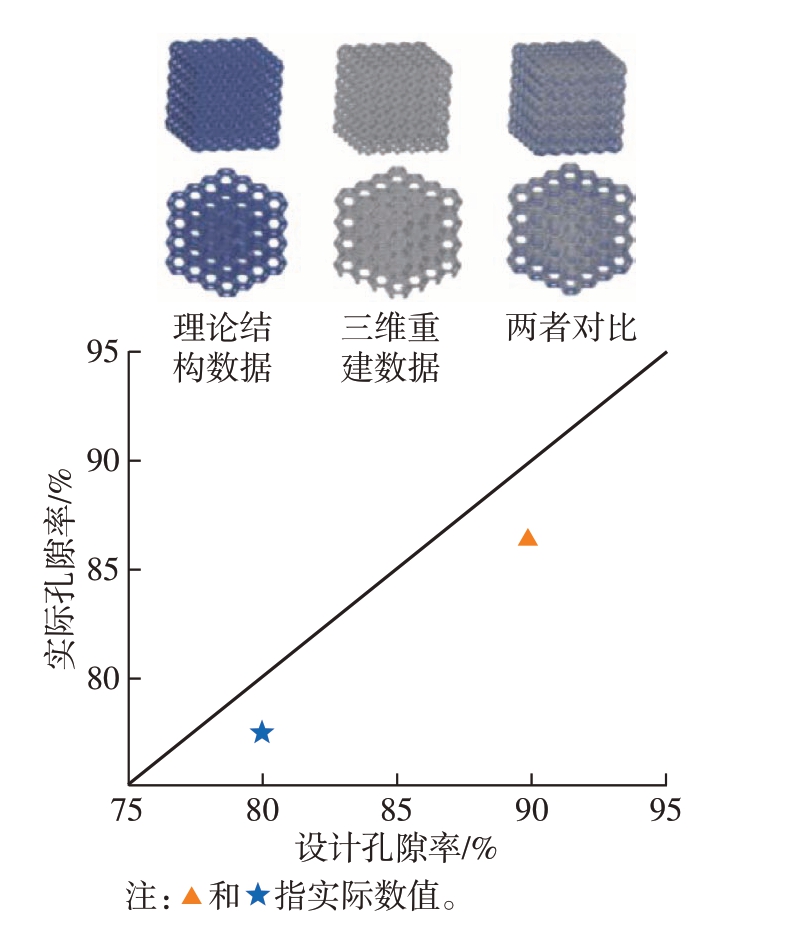

SLM 制备样品的实际尺寸与设计尺寸之间存在一定的差异。具体而言,成形样品的长度和宽度尺寸均大于设计尺寸,而高度尺寸普遍小于设计尺寸。这是由于成形过程中,样品的外表上黏附的粉末颗粒使得样品的长度和宽度均有增加,而成形后的样品需要使用线切割机将样品从基板上取下,此过程会使样品在高度方向上产生一定的损耗。如图7 所示,成形后样品的孔隙率均低于其设计三维数字模型的孔隙率,两者在数值上的差异为2.3% ~ 3.45%。可见,SLM 技术制备的Octa 结构孔隙率与理论Octa 结构孔隙率具有良好的一致性,为比较不同孔隙率下Octa结构的力学性能打下基础,排除了因两者孔隙率不同而对其力学性能造成的影响;另一方面,所有样品的实际孔隙率均小于其对应设计的三维数字模型的孔隙率。这是由于在激光扫描过程中,熔化的金属粉末在凝固过程中释放大量的热量,使得一些周围的松散粉末颗粒部分熔化,并且黏附在Octa 结构的表面。

图7 设计Octa 结构的理论孔隙率与实际孔隙率的对比

Fig.7 Comparison between theoretical porosity and actual porosity of designed Octa structure

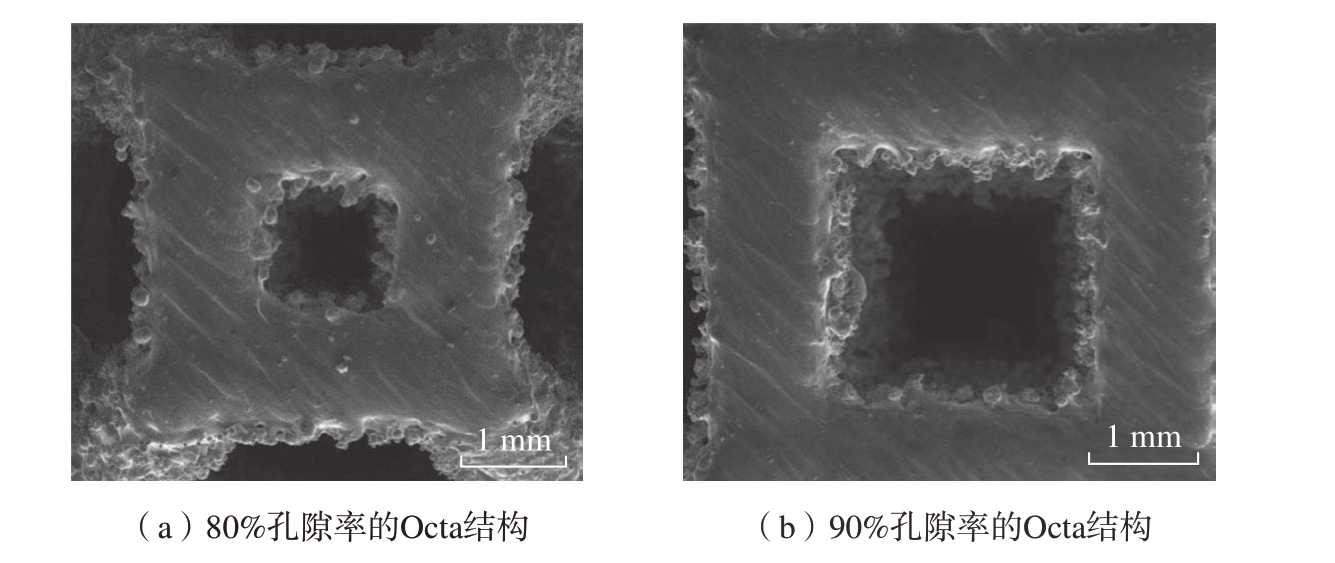

样品上表面的 SEM 图像如图8 所示。可以发现,样品表面分布了许多细小的球形颗粒,这些球形颗粒为前文提到的未完全熔化的金属粉末颗粒,这些粉末颗粒黏附在样品表面,增加了样品的表面粗糙度和质量。此外,结构基体表面相对光滑,其周围黏附的粉末颗粒并未显著改变样品的几何特征。

图8 样品的 SEM 图像

Fig.8 SEM images of samples

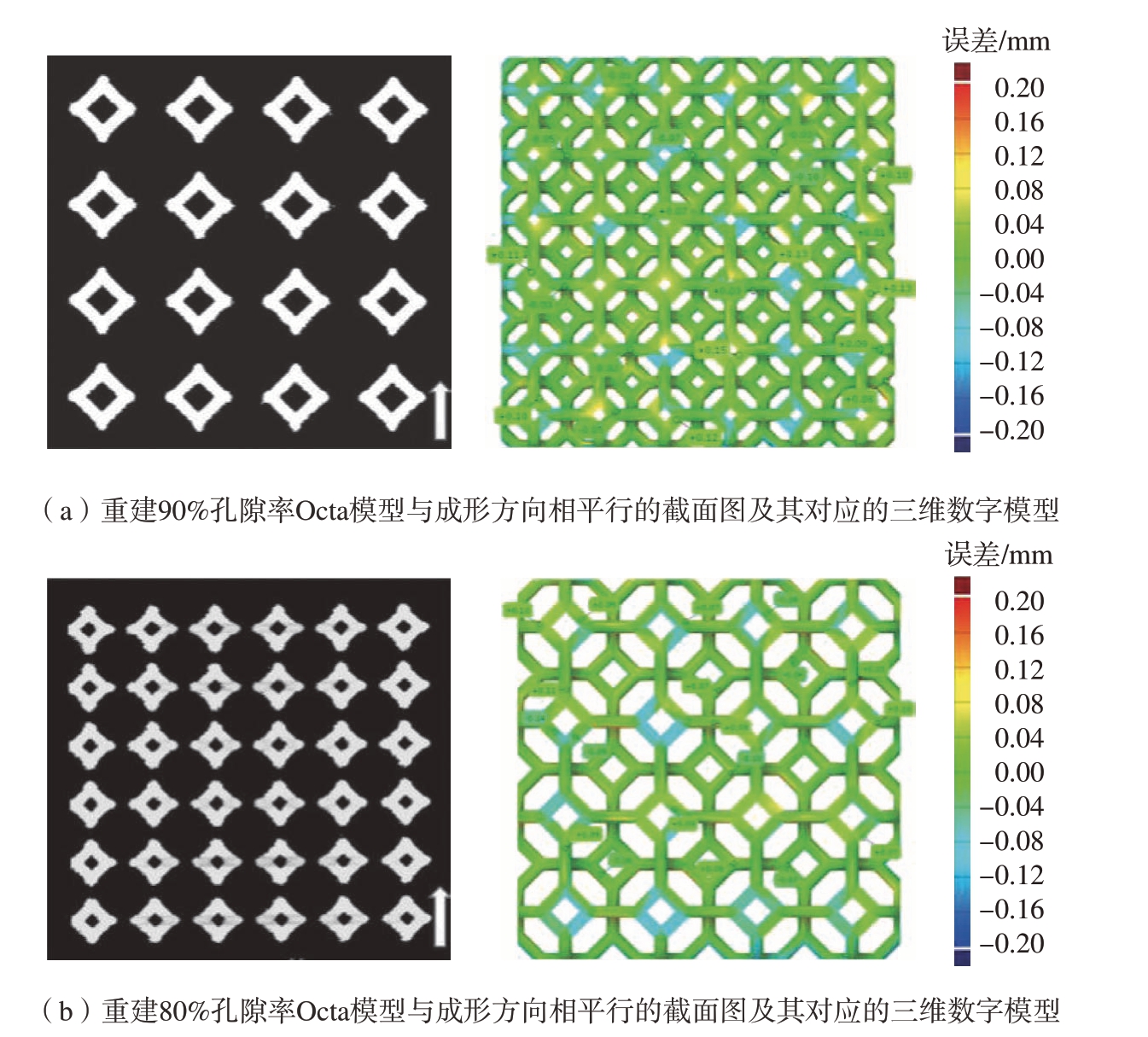

SLM 制备的不同孔隙率Octa 结构的 X-CT 模型重构结果如图9 所示。孔隙率为 80%与90%的均匀Octa 结构的 X-CT 重构模型与其对应的三维数字模型两者之间的偏差基本小于0.2 mm,并且两者偏差最大的位置出现在样品中“孔洞”的上表面。重建模型中与成形方向相平行的横截面 (箭头方向为成形方向)内,SLM 制备的样品内部无明显缺陷,并且不难发现样品中“孔洞”的上表面黏附了更多的未完全熔化的粉末颗粒以及一些团聚的颗粒。这是由于,这些“孔洞”的上表面为悬臂结构,其下方无实体结构,仅靠松散的金属粉末支撑。这些金属粉末的热导率低于固体金属,使得激光在照射该区域的粉末时,粉末吸收的能量不能传递至基板,导致该区域形成较大的熔池,在其下方黏附了更多部分熔化的金属粉末颗粒,使得该区域的成形精度略低于其他位置。

图9 SLM 制备的不同孔隙率Octa 结构的 X-CT 模型重构结果

Fig.9 Reconstruction results of the X-CT model with different porosity of Octa structure prepared by SLM

总体而言,SLM 制备的Octa 结构具有较高的成形精度,排除了成形工艺对后续样品力学性能测试结果的影响。

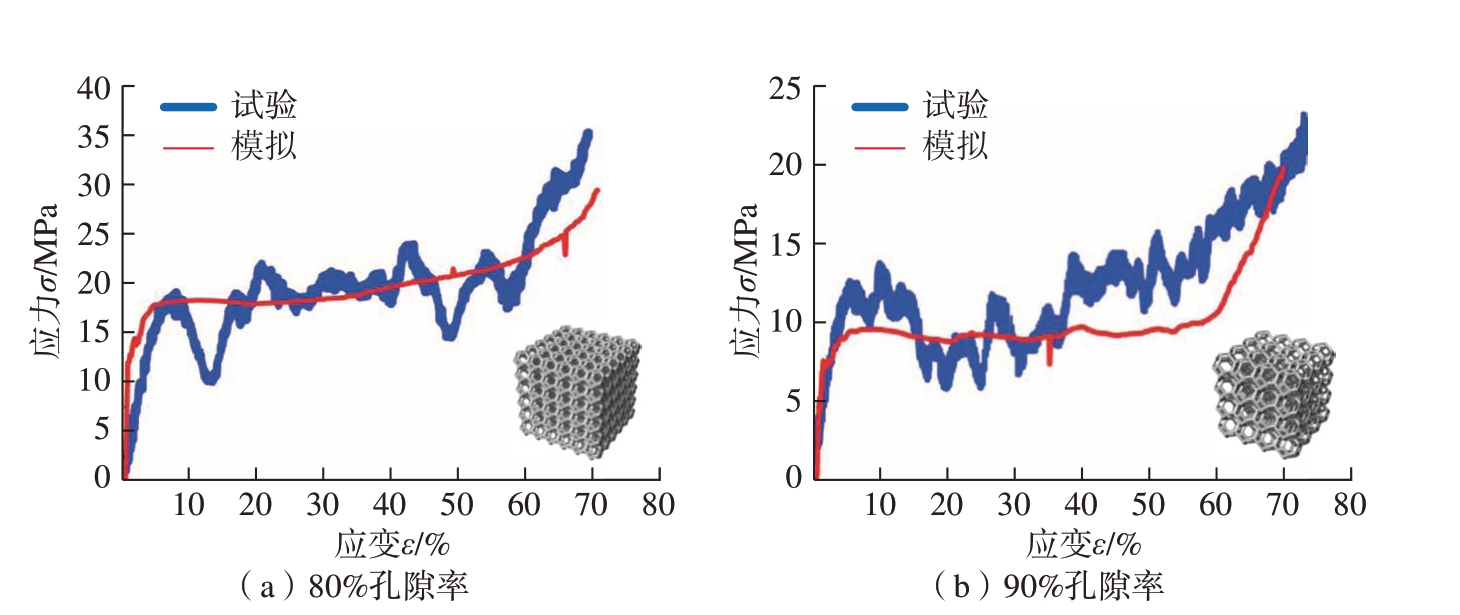

2.2 应力–应变曲线与变形分析

在约200 s–1 应变率下开展了落锤冲击试验,以研究80%孔隙率和90%孔隙率下Octa 结构的动态变形行为。从图10 观察到,80%孔隙率与90%孔隙率的多孔结构在加载开始时都表现出明显的弹性行为,随后是塑性平台期和致密化期。在初始弹性区之后,两种孔隙率的多孔结构都表现出较小的冲击应力波动,结构的孔隙塌陷可能是产生较小波动的原因,试验装置在冲击过程中的自然振动也可能导致表现出这些应力波动。在线弹性阶段和塑性平台阶段之后,观察到应力的突然升高,这是由于结构的持续致密化所导致的。

图10 应变速率200 s–1 下Octa 结构动态冲击试验结果与有限元模拟的应力–应变曲线比较

Fig.10 Comparison of dynamic impact experiment results of Octa structure at strain rate of 200 s–1 and the stress-strain curve simulated by finite element

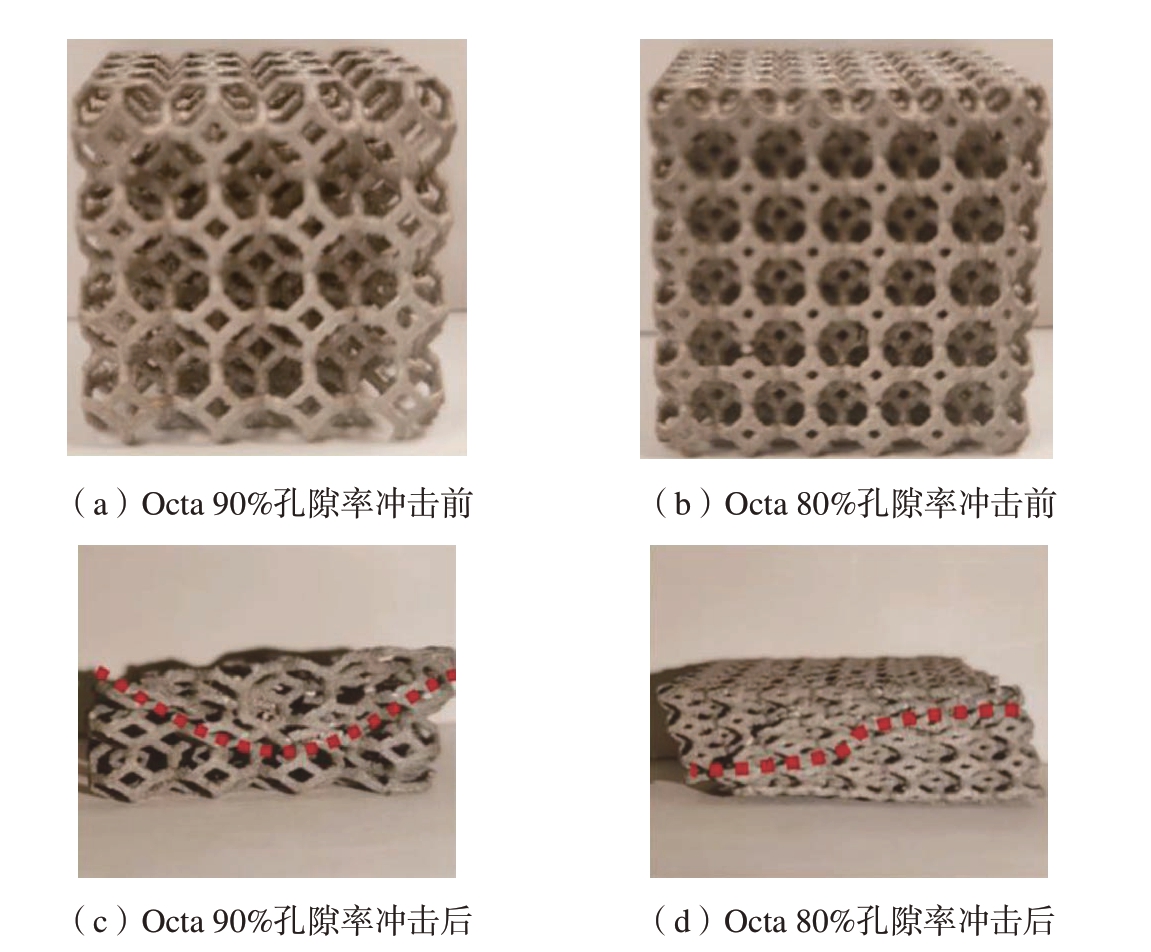

多孔结构的力学行为很大程度上取决于其结构变形机制。然而,如图11 所示,通过冲击后试样很难了解倒塌的中间状态,虽然可以用高分辨率的实时摄像机看到表面坍塌的变形,但不可能了解结构内部的孔隙坍塌传播。为此,本研究采用基于XCT 的精确几何进行了有限元模拟,从而能够显示任何特定时刻的整个体积。下面将对有限元模拟结果进行分析,以补充试验观测结果。如图10 所示,有限元模拟结果与试验结果相比,弹性模量相对较大。其根本原因可能是在试验中,不平坦的结构顶部表面的初始变形所导致的。Taherkhani 等[20]研究表明,通常,由于结构边缘断裂,结构会经历非常小的下降期,随后是线性弹性区域,这会产生初始塑性变形,从而影响弹性响应,这与Mieszala 等[21]的观察结果一致。

图11 落锤冲击试验前后样品对比

Fig.11 Comparison of samples before and after drop hammer impact test

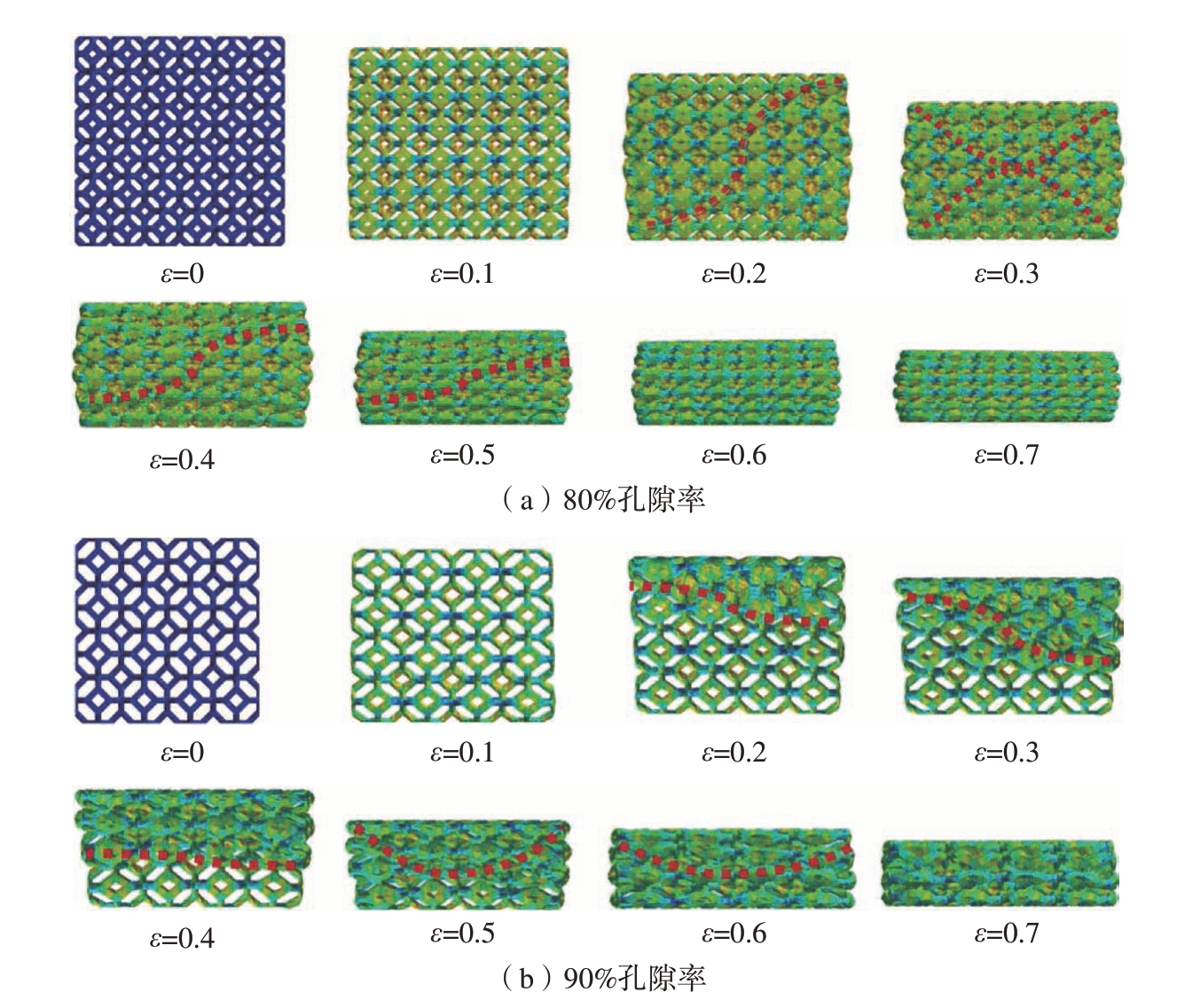

由图12(a)可以看出,在力加载开始时,单胞连接处明显承载更大的应力,在单胞连接处发生大塑性变形后,单胞周壁开始承载应力。变形开始于单胞连接处,随后载荷传递到下一个薄弱区域,依此类推,该过程持续到结构变致密。值得注意的是,在经历塑性变形过程中薄弱的单胞连接处会引发剪切现象。

图12 在200 s–1 应变速率下Octa 结构动态冲击的变形情况

Fig.12 Deformation of Octa structure under dynamic impact at strain rate of 200 s–1

由图12(b)可知,塑性变形开始的较大应力松弛可能是薄弱单胞壁早期塑性变形的结果。相对较强的构件在初始塑性破裂后开始承担荷载,塑性流动应力有轻微增大的趋势。在较高的应变下,崩塌部分大多占据空隙并支撑较强的部分,因此流动应力迅速增加。变形的单胞壁占据了最近的空隙,在横向应力的作用下,变形发生了横向拓展。变形通过形成几个狭窄的塌陷区域传播,其中塑性应变发生局部化,塌陷区域内局部塑性应变与整体施加的应变相比非常高。还观察到,塌陷带的材料在大应变下不会马上发生塑性变形,而是承载载荷并适应倒塌的单胞壁。塌陷带外的大部分单胞壁承载更强,因此塌陷带在传播过程中避开了这些区域。这种类型的变形可能有助于在塑性变形期间将应力保持在几乎恒定的水平,从而有助于提高能量吸收效率。

对比图12 中两种孔隙率的结构,整体变形机制相似。观察到,90%孔隙率更容易在较弱的位置形成多个局部密实区,顶部单胞壁向空隙处移动,同时单胞壁的弯曲与屈服一般是发生在孔隙的坍塌期间。

2.3 能量吸收分析

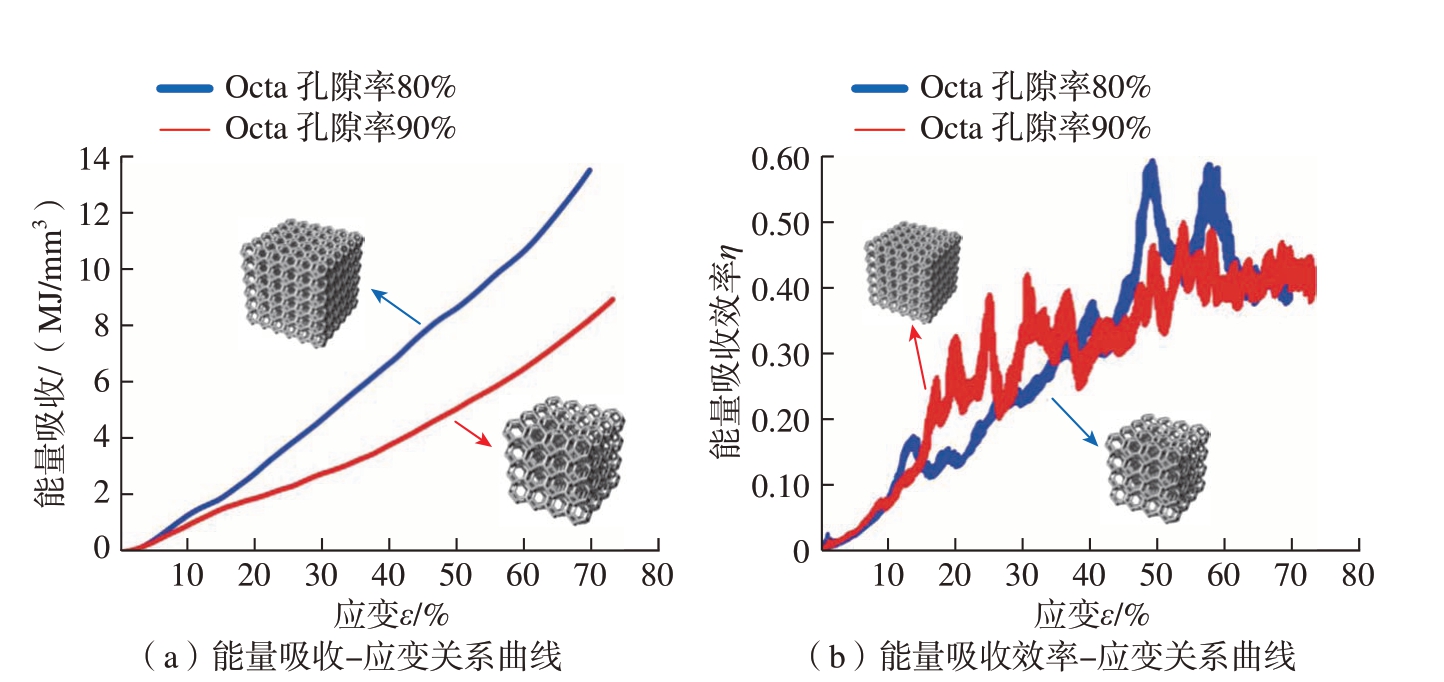

能量吸收性能是设计多孔结构应用的最终目标。落锤冲击试验的能量吸收由试验结果获得的应力–应变曲线计算,计算公式为

式中,E 为能量吸收量,MJ/mm3;σ和ε 分别为应力和应变。

能量吸收与应变关系如图13(a)所示。可以观察到,能量吸收的总量随着孔隙率的增加而减小,这是由于较低的孔隙率的多孔结构具有高的屈服应力。然而,这些能量吸收与变形云图不能展现多孔结构的实际性能,因为能量吸收能力没有考虑其相应的应力大小。在设计抗冲击结构时,最大应力非常重要,因为所有应用中的最大应力是始终存在的约束条件。由于最大应力是能量吸收应用的一个重要因素,所以引入“能量吸收效率”的概念,以正确评估多孔结构的能量吸收性能。能量吸收效率η(ε)是应力归一化能量吸收能力,可通过式 (4)计算。

图13 200 s–1 应变率下能量吸收/能量吸收效率与应变关系曲线

Fig.13 Relationship curves between energy absorption/energy absorption efficiency and strain at 200 s–1 strain rate

冲击试验的能量吸收效率如图13(b)所示。90%孔隙率多孔结构的能量吸收效率整体随着应变的增加呈上升趋势,但80%孔隙率多孔结构在较高应变时能量吸收效率下降,最终结果表明90%多孔结构试样能量有效吸收比80%多孔结构略高。

因此,对于实际应用来说,吸收能量的效率对于设计师来说是非常重要的,即使用最少的吸收能量材料为产品和人员提供适当的安全。

3 结论

(1)打印成形后样品的实际孔隙率会略低于理论设计的孔隙率,通过对比可知,两者的数值差异在2.3%~3.45%的范围内。因此,SLM 技术制备的Octa 结构的实际孔隙率与理论结构孔隙率差异较小,具有较好的一致性。

(2) 80%孔隙率Octa 结构的能量吸收明显优于90%孔隙率的Octa结构,这表明多孔结构的能量吸收随孔隙的增加而减小,但两种孔隙率的能量吸收效率在到达约50%应变值后,会略微降低,这说明结构的致密化会降低能量吸收效率。

(3)通过X-CT 的几何模型对多孔结构的变形情况进行有限元模拟表明,80%孔隙率与90%孔隙率的Octa 结构整体变形机制相似。同时还观察到,90%孔隙率更容易在较弱的位置形成多个局部密实区,同时单胞壁的弯曲与屈服一般是发生在孔隙坍塌期间。变形通过形成几个狭窄的塌陷带进行传播,其中塑性应变位于塌陷带内,与施加的应变相比,塌陷带内塑性应变的区域值较高。

[1] BABAEI M, KIARASI F, ASEMI K, et al. Functionally graded saturated porous structures:A review [J]. Journal of Computational Applied Mechanics, 2022, 53(2): 297–308.

[2] YANG B S, CHEN W H, XIN R L,et al. Pomelo peel-inspired 3D-printed porous structure for efficient absorption of compressive strain energy[J]. Journal of Bionic Engineering,2022, 19(2): 448–457.

[3] 黄安坤, 温耀杰, 张百成, 等. 增材制造金属点阵结构性能研究进展[J]. 航空制造技术, 2023, 66(11): 90–101.

HUANG Ankun, WEN Yaojie, ZHANG Baicheng, et al. Research progress on properties of metal lattice structure by additive manufacturing[J].Aeronautical Manufacturing Technology, 2023,66(11): 90–101.

[4] 杨伟东, 李浩南, 王媛媛, 等. 面向增材制造的非均匀点阵结构综述[J/OL]. 机械科学与技术, [2023–01–10]. https://kns.cnki.net/kcms/detail//61.1114.TH.20230109.1738.006.html.

YANG Weidong, LI Haonan, WANG Yuanyuan, et al. A Review of non-uniform lattice structures for additive manufacturing[J/OL].Mechanical Science and Technology, [2023–01–10]. https://kns.cnki.net/kcms/detail//61.1114.TH.20230109.1738.006.html.

[5] ATTARAN M. The rise of 3-D printing:The advantages of additive manufacturing over traditional manufacturing[J]. Business Horizons,2017, 60(5): 677–688.

[6] THOMPSON A, MASKERY I,LEACH R K. X-ray computed tomography for additive manufacturing: A review[J]. Measurement Science and Technology, 2016, 27(7): 072001.

[7] 陈伟栋, 汪冰峰, 朱协彬, 等. 选区激光熔化成形316L 不锈钢组织控制研究[J]. 矿冶工程, 2022, 42(3): 153–157.

CHEN Weidong, WANG Bingfeng, ZHU Xiebin, et al. Controlling microstructure of 316L stainless steel by selective laser melting process[J].Mining and Metallurgical Engineering, 2022,42(3): 153–157.

[8] 张冬云, 胡松涛, 陈润平, 等. 3D 打印Ti6Al4V 多孔材料压缩性能[J]. 北京工业大学学报, 2021, 47(11): 1275–1283.

ZHANG Dongyun, HU Songtao, CHEN Runping, et al. Compressive properties of 3D printed Ti6Al4V porous materials[J]. Journal of Beijing University of Technology, 2021, 47(11):1275–1283.

[9] 吴谊友, 丁柔, 陈超, 等. 3D 打印铜及铜合金的研究进展[J]. 粉末冶金材料科学与工程, 2022, 27(2): 121–128.

WU Yiyou, DING Rou, CHEN Chao, et al.Research progress on 3D printing of pure copper and copper alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2022, 27(2):121–128.

[10] LI W, LI S, LIU J, et al. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: Microstructure evolution,mechanical properties and fracture mechanism[J].Materials Science and Engineering: A, 2016, 663:116–125.

[11] ALMONTI D, BAIOCCO G,TAGLIAFERRI V, et al. Design and mechanical characterization of voronoi structures manufactured by indirect additive manufacturing[J]. Materials(Basel, Switzerland), 2020, 13(5): E1085.

[12] KADER M A, ISLAM M A,SAADATFAR M, et al. Macro and micro collapse mechanisms of closed-cell aluminium foams during quasi-static compression[J]. Materials &Design, 2017, 118: 11–21.

[13] 张明康, 邓铭坚, 张颖, 等. 激光粉末床熔融成形仿生梯度多孔结构弯曲性能[J].航空制造技术, 2023, 66(17): 26–35.

ZHANG Mingkang, DENG Mingjian,ZHANG Ying, et al. Bending properties of graded bio-inspired porous structures fabricated by laser powder bed fusion[J]. Aeronautical Manufacturing Technology, 2023, 66(17): 26–35.

[14] KADER M A, ISLAM M A, HAZELL P J, et al. Computational modelling of closedcell aluminium foams to investigate structural deformation under quasi-static loading[J]. Applied Mechanics and Materials, 2016, 846: 133–138.

[15] TAN J H K, SING S L, YEONG W Y. Microstructure modelling for metallic additive manufacturing: A review[J]. Virtual and Physical Prototyping, 2020, 15(1): 87–105.

[16] ŞERBAN D A, LINUL E, VOICONI T, et al. Numerical evaluation of two-dimensional micromechanical structures of anisotropic cellular materials: Case study for polyurethane rigid foams[J]. Iranian Polymer Journal, 2015, 24(6):515–529.

[17] DU Y, LIANG H X, XIE D Q, et al.Design and statistical analysis of irregular porous scaffolds for orthopedic reconstruction based on voronoi tessellation and fabricated via selective laser melting (SLM)[J]. Materials Chemistry and Physics, 2020, 239: 121968.

[18] ARAÚJO L C, GABRIEL A H G, DA FONSECA E B, et al. Effects of build orientation and heat treatments on the tensile and fracture toughness properties of additively manufactured AlSi10Mg[J]. International Journal of Mechanical Sciences, 2022, 213: 106868.

[19] 李俐群, 曲劲宇, 王宪. 激光熔化沉积AlSi10Mg 成形特性及力学性能[J]. 表面技术, 2019, 48(6): 332–337.

LI Liqun, QU Jinyu, WANG Xian.Formability and mechanical property of laser metal deposited AlSi10Mg alloy[J]. Surface Technology,2019, 48(6): 332–337.

[20] TAHERKHANI B ,KADKHODAPOUR J, ANARAKI A P, et al.Drop impact of closed-cell aluminum foam:Experiment and simulation[J]. Journal of Failure Analysis and Prevention, 2020, 20(2): 464–469.

[21] MIESZALA M, HASEGAWA M,GUILLONNEAU G, et al. Micromechanics of amorphous metal/polymer hybrid structures with 3D cellular architectures: Size effects, buckling behavior, and energy absorption capability[J].Small, 2017, 13(8): 1602514.