钛合金材料具有密度低、强度高、抗腐蚀、耐高温等优良性能,在航空航天飞行器整体叶盘、叶轮和骨架等关键部件应用广泛[1]。然而,钛合金具有变形系数低、导热性差和单位接触面积的切削力大等缺点,导致其在切削过程中容易出现较高切削温度和剧烈的刀具磨损。此外,加工表面质量和加工精度差、效率低、切削环境污染等都是钛合金材料切削加工中存在的难题[2]。为了减少刀具磨损、提高工件表面质量并改善切削环境,开展新型可持续清洁切削技术的研究得到了学者们的广泛关注。微量润滑 (Minimal quantity lubrication,MQL)技术将压缩气体与切削液混合雾化后喷射至切削区域,通过在界面上形成一层致密的油膜,以降低刀具–切屑、刀具–工件接触界面的摩擦和切削温度[3]。因此,MQL 技术能有效延缓钛合金切削过程中的刀具磨损并改善表面质量[4]。

近年来国内外学者开始通过数值仿真和雾化特性试验来揭示MQL 系统参数对冷却润滑性能的影响,以求提高MQL 系统的性能。在喷雾特性方面,汤昌羽[5]通过Fluent 仿真发现,当喷射距离为20 mm 时,雾化效果最好;Zhu 等[6]通过CFD 仿真分析对MQL 铣削过程中喷嘴距离对MQL 液滴传输率进行研究,得出不同转速下的临界喷射范围;梁旭[7]利用Fluent 仿真分析钻头内冷孔结构和雾化参数对流场的影响,并结合试验对雾化参数和内冷孔结构进行优化;孔晓瑶等[8]通过试验研究了微量润滑系统参数对雾化特性的影响,发现喷射距离为主要影响因素,当喷射距离在40 ~ 50 mm 范围内时能获得较好的雾化效果;此外,袁松梅等[9]通过试验研究表明喷射距离是影响切削性能的主要因素。在冷却润滑性能方面,Park 等[10]对比MQL 与液氮冷却 (LN2)对钛合金铣削性能的影响,发现在切削的初始阶段,MQL 与LN2 均能降低刀具磨损,但随着时间的增加,采用LN2 方法会导致钛合金硬化,从而加剧刀具磨损;Qin 等[11]在TC11 的车削过程中发现,采用MQL 加工可减少刀具表面的材料沉积,并抑制刀刃崩碎和涂层剥离,提高刀具寿命;在MQL 条件下,Al2O3/TiAlN 涂层刀具的使用寿命可延长至88.4%,而金刚石涂层刀具却可以获得最为光洁的表面;Khatri 等[12]研究了不同冷却润滑条件下钛合金铣削刀具磨损机制,发现MQL 条件下切削刃的崩碎与刀具表面的切屑黏结现象明显减少。因此,微量润滑切削方法对提高TC4 材料的切削加工性是有益的。

油膜附水滴微量润滑方法 (OoWMQL)作为一种新型的微量润滑方法,是一种清洁的切削技术。OoWMQL方法是将高压空气、水和植物油混合形成复合喷射,在改善40Cr 合金结构钢和TC4 钛合金等材料的切削力和表面粗糙度方面具有良好的性能[13–14]。梁旭[15]和Cai[16]等将超临界CO2(scCO2)和OoW 混合,提高了冷却润滑性能,从而改善切削力、切削温度和表面质量,实现清洁生产。目前,关于OoWMQL 系统参数对冷却润滑性能影响的研究相对较少。采用OoWMQL 技术,对MQL系统参数和刀具运动耦合作用下钛合金铣削性能的研究也较为缺乏。

为了探究OoWMQL 方法在TC4 钛合金铣削加工中的适用性,本文利用Ansys Fluent 软件对刀具高速旋转引起的空气扰动和切削区域压力分布进行了分析。分析了不同MQL 参数的冷却润滑效果和切削液的渗透机理。然后,通过试验研究了OoWMQL 参数对钛合金铣削力的影响。进一步对比分析了干切削、水基微量润滑 (WMQL)和OoWMQL 3 种不同加工工艺下获得的试验结果。通过分析切削力、表面粗糙度和加工表面形貌的试验现象,研究了TC4 钛合金在上述3 种不同加工方法下的可加工性,给出了上述加工方法对钛合金铣削加工适应性的研究结论。

1 仿真分析

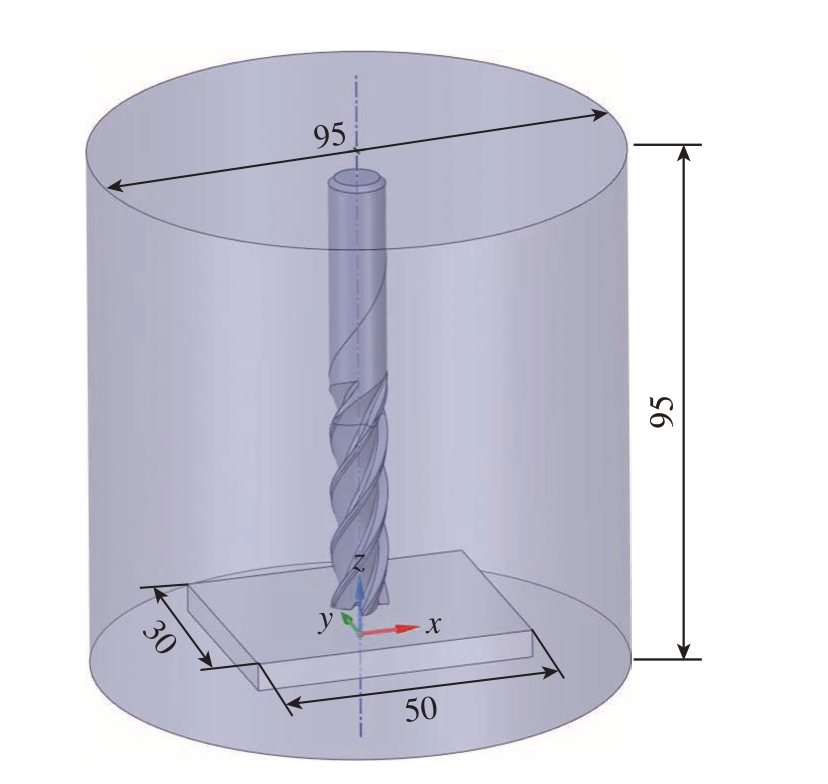

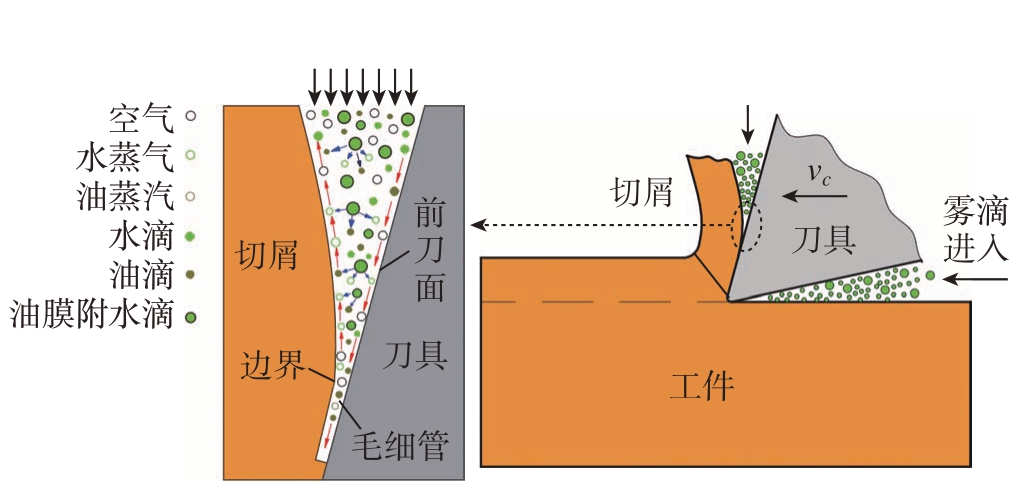

在铣削过程中,刀具高速旋转导致其周围的空气高速流动,阻碍了MQL 中喷出的混合雾滴到达切削区域。为探究合理的MQL 喷嘴位置参数以及混合雾滴渗透机理,本文建立了一个四刃铣削物理模型,如图1 所示。仿真模型采用三维双精度求解器进行求解,使用标准k-epsilon 模型进行计算 (选择Standard Wall Functions),流场介质设置为空气。

图1 铣削流场仿真模型(mm)

Fig.1 Simulation model of milling flow field (mm)

外流域边界设置为压力出口,工件表面设置为固定壁面,刀具设置为旋转壁面,转速为3000 r/min。刀具直径为10 mm,螺旋角为38°。工件尺寸为50 mm×30 mm×5 mm,外流域直径和高度均为95 mm。

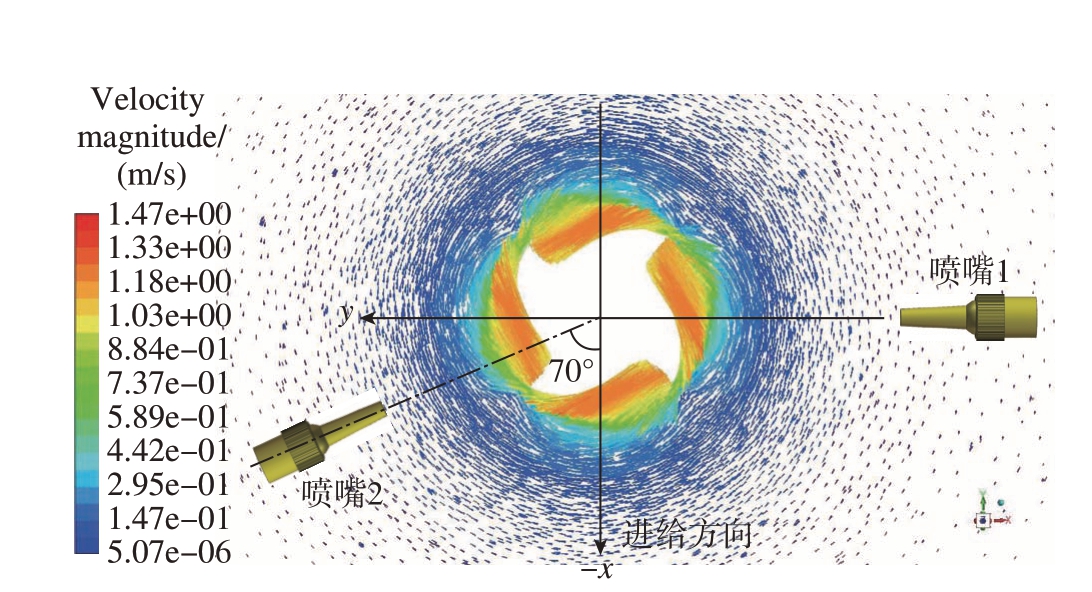

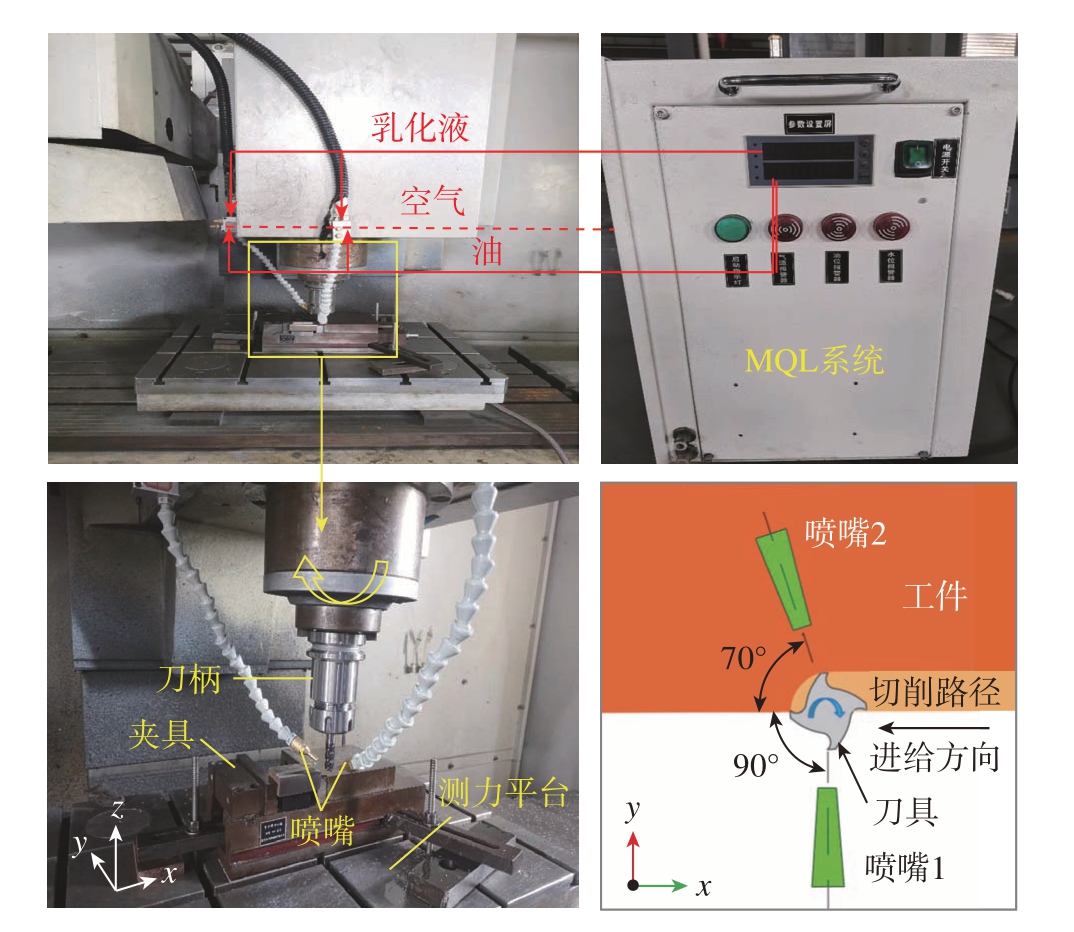

图2 表明贴近刀具表面的空气流速最大,其流动方向与刀具旋转的切向方向相同,在刀具表面形成环形绕流,成为阻碍雾滴进入的“空气屏障”。为保证雾滴顺利穿过屏障,雾滴必须具有较大的速度射向切削区域。减小喷射距离可以使雾滴获得较高的运动速度,从而到达切削区域。经测量,空气屏障厚度为5 mm,为保证雾滴的初始运动方向不受空气扰动的影响,喷嘴应放置于空气屏障外。根据以往研究,油雾浓度在距离喷嘴10 mm 时达到最大[5],因此喷射距离应不低于10 mm。从图2 中还可以发现,前刀面的空气流速最大可达1.47 m/s,而后刀面的空气流速仅为前刀面的50%左右,这表明切削液更难到达前刀面。此外,由于环形绕流的存在,单喷嘴难以保证切削液覆盖整个切削区域。因此,本文选择双喷嘴MQL 系统,喷嘴1 垂直于进给方向,喷嘴2 与进给方向夹角为70°,以保证切削液可以为刀具–工件和刀具–切屑界面提供有效的冷却润滑。

图2 刀具X – Y 截面空气流场速度矢量图

Fig.2 Velocity vector diagram of air flow field of tool X – Y section

刀具周围的空气流场会影响喷嘴的最佳喷射角度,图3 展示了两个喷嘴所在截面的空气流场分布情况。可以看出,最上方的空气屏障会阻碍切削液进入切削区域。因此,喷嘴轴线不应直接穿越空气屏障,而应该与之相切,如图3(a)所示。此外,在靠近切削区域的流场中存在运输流,其流动方向指向切削区域,可以起到辅助运输切削液的作用,如图3(b)所示。因此,喷嘴的最佳喷射角度为30°左右,此时可以避免空气屏障的阻碍作用,也能借助运输流的辅助运输作用,保证更多的切削液能到达切削区域。

图3 喷嘴截面流场速度矢量图

Fig.3 Velocity vector diagram of nozzle section flow field

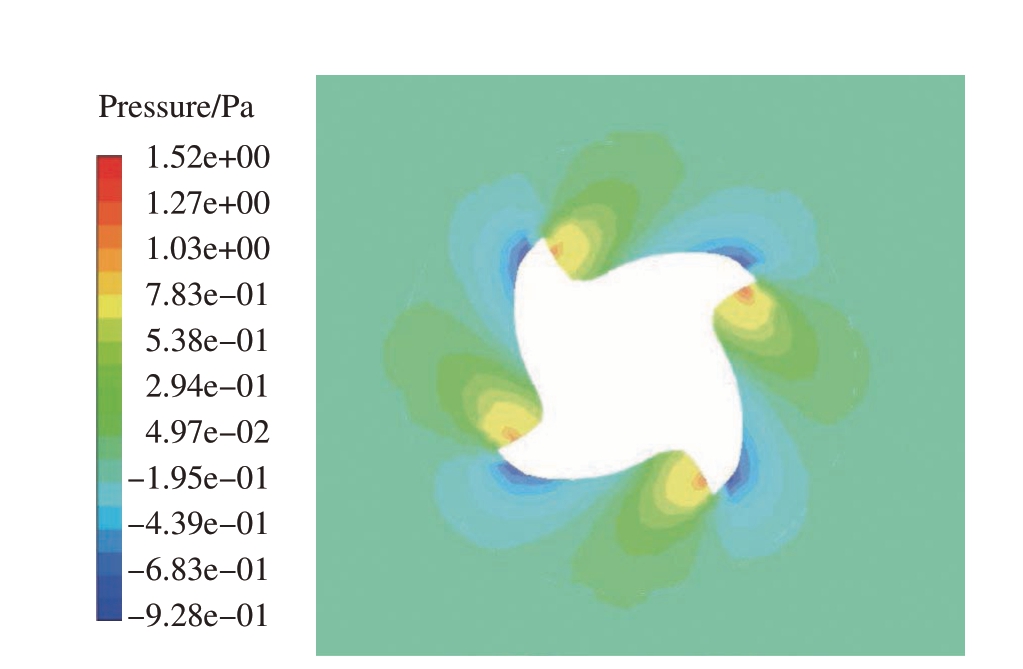

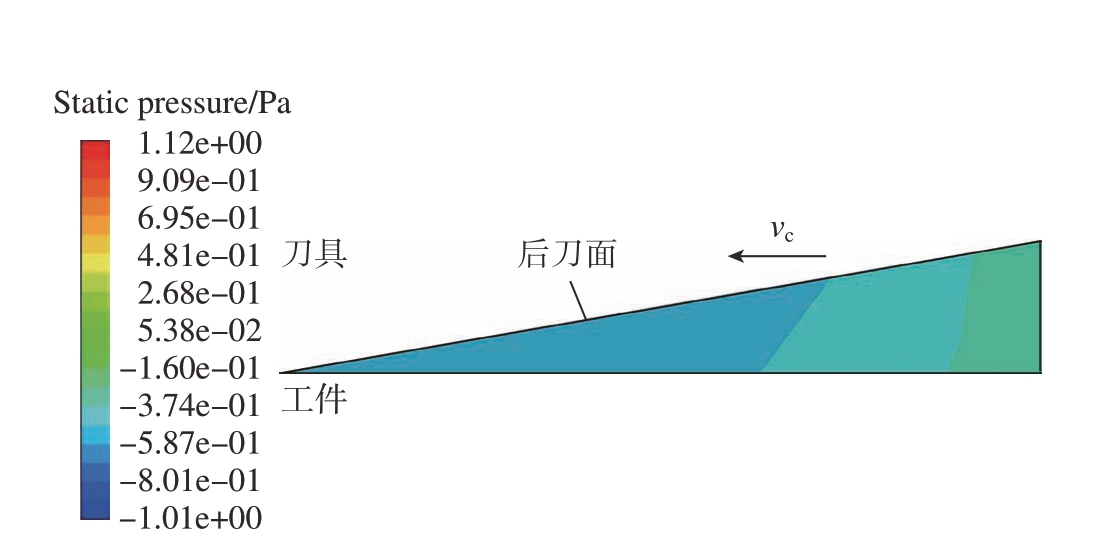

从图4 可以看出,前刀面表现出正压力,而后刀面表现为负压力。其中,后刀面与工件表面之间形成了“负压力梯度”区域,如图5 所示。当高压气体与雾滴突破铣刀高速旋转造成的“空气屏障”之后,在压差作用下被迅速“吸入”负压区域,使得切削液到达刀具–工件的接触边界。此外,分布在负压区域的切削油雾,在下一个切削刃转动到当前位置时吸附在前刀面上,从而抵达刀具–切屑的接触界面。

图4 刀具X – Y 截面压力分布云图

Fig.4 Tool X – Y section pressure distribution nephogram

图5 底刃后刀面与工件表面间静压力分布云图

Fig.5 Static pressure distribution nephogram between tool flank of end edge and workpiece surface

OoWMQL 方法的渗透润滑机理如图6 所示,当混合雾状切削液进入刀具–切屑、刀具–工件之间的三角形区域后,在高温作用下,部分水滴以及油滴表层受热蒸发汽化,油滴体积变小。因此三角区包含有切削油蒸汽、水蒸气、油滴、水滴和压缩空气。根据三角区压力分布以及刀具和工件、切屑之间的相对运动使得靠近刀具表面的油滴混合物朝着接触边界运动,到达接触边界后,水滴在高温作用下吸热汽化,剩下的油膜在毛细管的虹吸作用下进入到刀具–切屑的接触界面进行润滑,降低接触界面的摩擦,从而进一步降低铣削力。而靠近切屑、工件表面的油滴混合物则随着切削的进行被带离切削区域。

图6 OoWMQL 渗透润滑机理

Fig.6 Penetration lubrication mechanism of OoWMQL

2 试验方案

2.1 工件材料与刀具

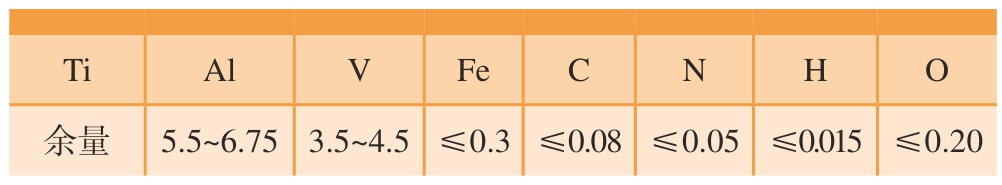

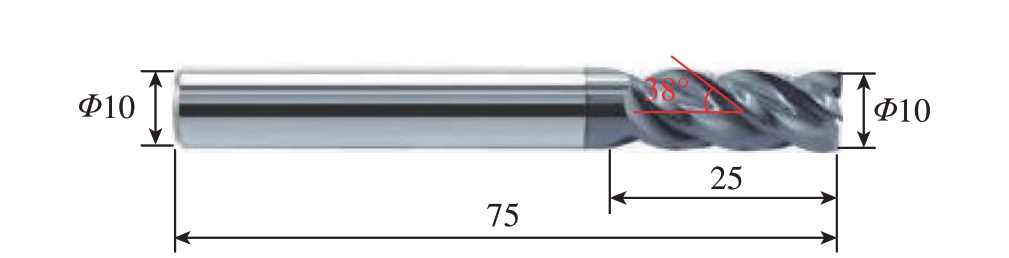

工件材料为钛合金TC4 板材,尺寸为50 mm×30 mm×20 mm,化学成分如表1 所示。选用刀具为AlTiN涂层硬质合金四刃立铣刀 (VSM–4E–D10.0),刀具直径为10 mm,前角为5°,螺旋角为38°,如图7 所示。

表1 TC4 化学成分(质量分数)

Table 1 Chemical composition of TC4 (mass fraction) %

TiAlVFeCNHO余量5.5~6.75 3.5~4.5 ≤0.3 ≤0.08 ≤0.05 ≤0.015 ≤0.20

图7 AlTiN 涂层硬质合金端铣刀(mm)

Fig.7 AlTiN coated alloy end milling cutter (mm)

2.2 试验过程

铣削试验在KVC800 三轴数控铣床上进行,通过虎钳将工件安装在KISTER 9253B 测力仪平台上。MQL系统采用两个外置喷嘴,位于进给方向两侧且与进给方向夹角分别为90°和70°。MQL 系统气压为0.7 MPa,气体流量为40 L/min。该系统可以实现WMQL 和OoWMQL 两种试验独立开展。WMQL 中的切削液是防冻水基切削液,流量保持92 mL/h 不变,OoWMQL 中的润滑油为植物油基微量润滑油,试验装置如图8 所示。

图8 试验装置示意图

Fig.8 Schematic diagram of experimental device

端铣试验均为顺铣,分为两部分进行。

(1) MQL 系统铣削工艺参数优选试验。

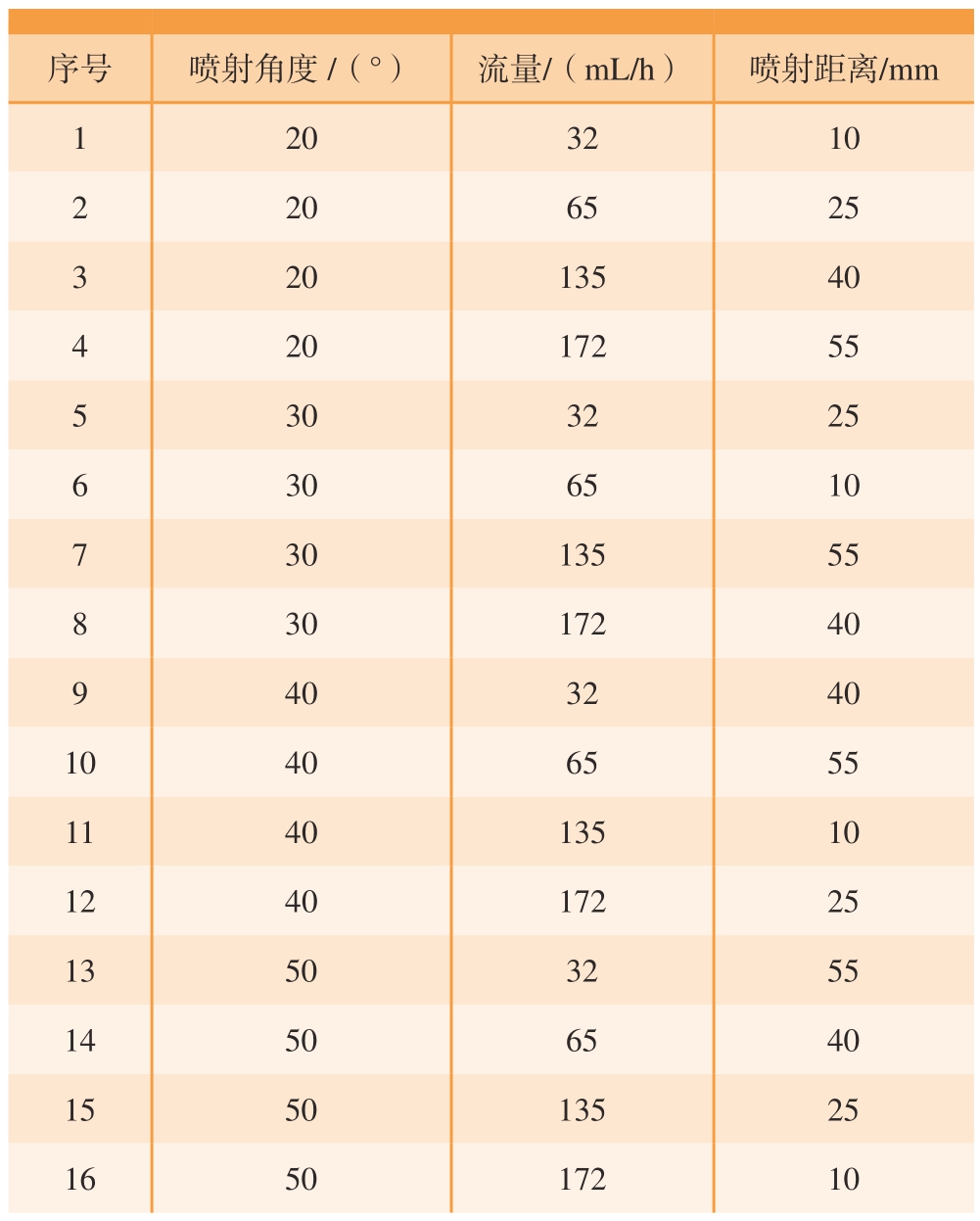

首先在固定的切削参数下(vc = 100 m/min,fz = 0.04 mm/z,ae = 5 mm,ap = 1 mm),以喷嘴角度、润滑油流量和喷射距离为变量进行3 因素4 水平正交设计试验,对MQL 系统工艺参数进行优选,试验参数如表2 所示。润滑介质为油膜附水滴切削液,其中防冻水基切削液流量保持92 mL/h 恒定。

表2 MQL 系统工艺参数设计

Table 2 Process parameters design of MQL system

序号喷射角度 /(°)流量/(mL/h)喷射距离/mm 1 203210 2 206525 3 2013540 4 2017255 5 303225 6 306510 7 3013555 8 3017240 9 403240 10406555 114013510 124017225 13503255 14506540 155013525 165017210

(2)钛合金清洁切削工艺对比试验。

获取最佳MQL 系统参数后,在不同切削速度 (100 m/min、120 m/min)和不同进给量下 (0.025 mm/z、0.04 mm/z、0.055 mm/z、0.07 mm/z)进行全因素试验,对比干式铣削 (干切削)、WMQL 和OoWMQL 3 种加工方法下钛合金的铣削加工性。

采用KISTER 9253B 测力仪实时测量铣削过程中的三向切削力FX、FY 和FZ。利用JITAI820 表面粗糙度仪测量加工表面的粗糙度,测量时每组切削参数下沿着进给方向测量5 个点的数据后取平均值,并采用扫描电子显微镜 (SU3500)对加工表面进行观察。

3 结果与分析

3.1 MQL 系统参数优选

切削力与切削区域的摩擦直接相关,其大小直接反映了切削过程中刀具–工件和刀具–切屑接触区域的摩擦环境,也间接反映了MQL 液滴渗透至接触界面并提供润滑的效果[17–18],是评价MQL 液滴渗透润滑性能的主要评价指标。因此,本文以切削力为目标,评价不同MQL 系统参数对润滑性能的影响。

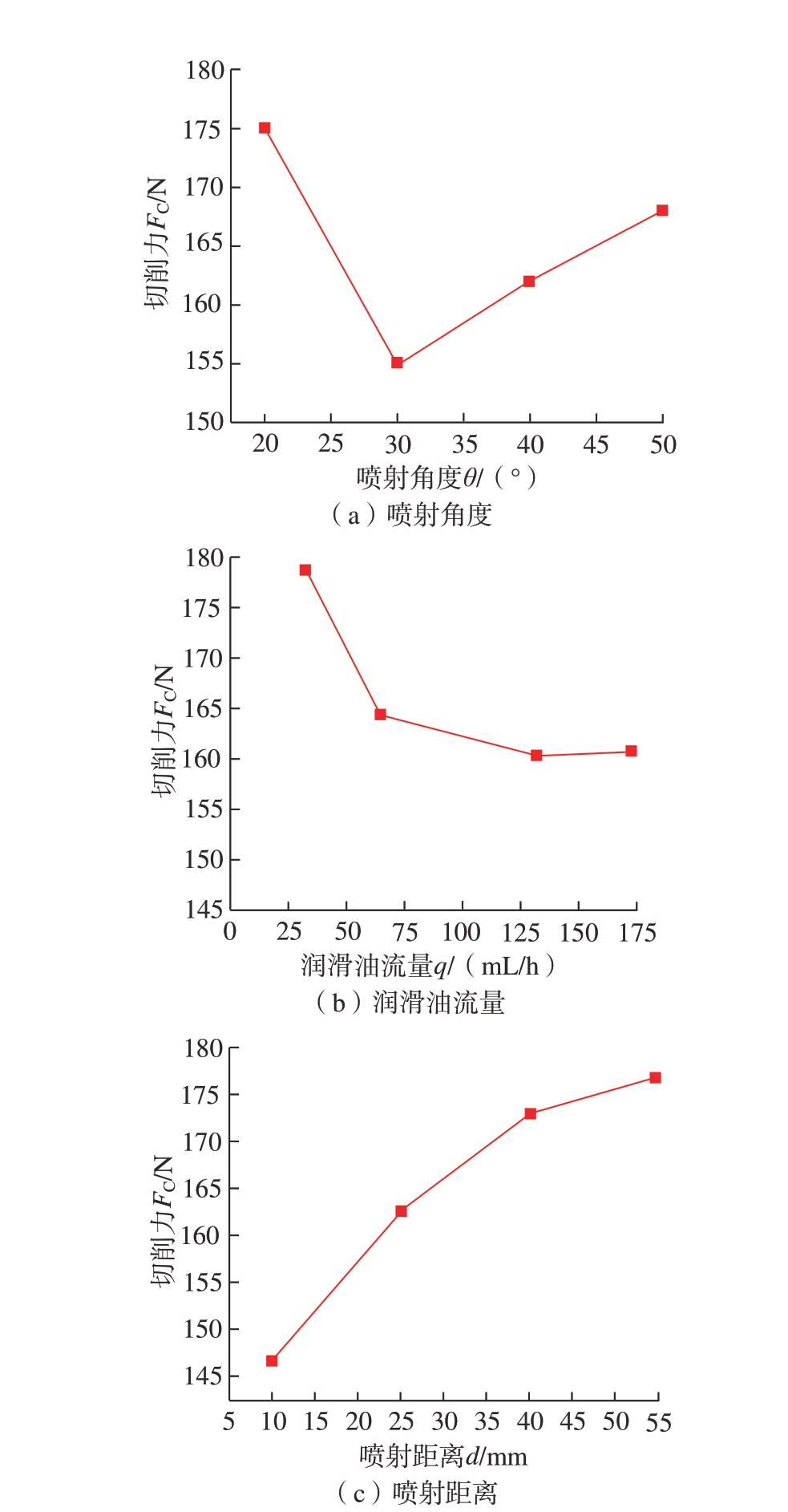

各MQL 系统参数对切削力的影响规律如图9 所示。从图9(a)可以看出,喷嘴与水平面夹角为30°时切削力最低。当MQL 射流方向与水平面夹角为30°左右时,流场中的空气流动可以辅助混合雾滴运动到切削区域,进而渗透到刀具–工件的接触界面,起到润滑与减摩作用,这与仿真结果相符。当夹角低于30°时,由于雾化场直径随着喷射距离的增大而逐渐增大[19],大量混合雾滴会喷洒在切削区域周围的工件表面上。当夹角高于30°时,大量混合雾滴在空气流场作用下喷洒在切削区域上方的刀具表面上,从而降低润滑效果。因此,夹角高于30°或低于30°时都会降低减摩效果,导致切削力较高。

图9 不同MQL 系统参数下铣削力的变化规律

Fig.9 Variation of milling force under different MQL system parameters

同时,切削力随着微量润滑油流量的增大而减小,如图9(b)所示。当流量达到65 mL/h 后,其对切削力的影响逐渐变小,达到135 mL/h 时切削力最低。继续增大流量对降低切削力没有明显的促进作用,甚至出现切削力略微增大的趋势,这与Liu 等[17]的结论相似。孔晓瑶等[8]发现当空气流量为60 L/min 时,雾滴颗粒平均直径随着切削液流量的增大而增大。这是因为当空气流量较小时,增大切削液流量会减弱气液两相作用,降低雾滴的破碎雾化效果。而本文中空气流量为40 L/min,切削液流量对雾滴粒径的影响更为显著。然而,过大粒径的雾滴到达刀具–工件的接触边界后无法快速进入毛细管,进而降低了冷却润滑效果。

另一方面,从图9(c)可以看出,切削力随着喷射距离的增加而增加,当喷射距离为10 mm 时,切削力最低。喷射距离越小,雾滴的速度越大,便能保证更多的混合雾滴能有效穿越“空气屏障”,到达切削区域。但若是喷射距离太短,则容易使得油滴雾化程度达不到最佳效果。刘绍彦等[20]研究发现,雾粒粒径随着喷射距离的增大而减小。这是由于高压空气导致雾滴进行二次雾化,进一步降低了粒径。但是随着喷射距离增加,雾滴的速度也随之降低。两相对比表明,相比颗粒粒径,颗粒运动速度才是影响MQL 冷却润滑效果的主要因素。

根据铣削试验结果,获得了适合铣削TC4 钛合金的MQL系统参数:喷射角度30°、润滑油流量135 mL/h、喷射距离10 mm。

3.2 不同清洁切削工艺对比分析

3.2.1 切削力

图10 呈现了干切削、WMQL 和OoWMQL 3 种不同条件下的切削力FX、FY 和FZ 随不同切削速度和进给量的变化情况。在两种切削速度下,进行干切削和WMQL 铣削时,3 个方向的分力随着切削速度的增大而增大。这主要是由于钛合金材料的高应变硬化效应导致剪切区的变形抗力增大,从而导致动态切削力增大[21]。但采用OoWMQL方法加工时,在进给量较低的情况下,切削力随切削速度的增大而增大;在进给量较高时,FY随着切削速度的增大略微降低。这是由于钛合金在切削过程中产生的高温使其强度降低,高速切削时切除单位体积材料所需能耗降低,同时OoWMQL 条件下对刀具–工件和刀具–切屑界面的有效润滑降低了摩擦力。

图10 不同切削速度下进给量对切削力的影响规律

Fig.10 Effect of feed rate on cutting force under different cutting speeds

从图10 中还可以发现,在两种切削速度下,3 种冷却润滑方法的FX、FY 和FZ 均随着进给量的增加而增大。这是由于进给量的增大导致切削厚度增大,从而引起切削力增大[22]。在低速、低进给时,相比干切削,采用WMQL 方法和OoWMQL 方法均能大幅降低切削力。当vc = 100 m/min、fz = 0.025 mm/z 时,WMQL 方法相比干切削,FX、FY 和FZ 分别降低为24%、23%和28%。但随着进给量逐渐增大,WMQL 方法对切削力的降低效果减弱。当vc = 120 m/min、fz = 0.07 mm/z 时,相比干切削,WMQL 方法对切削力FX、FY、FZ 的降低幅度分别为3%、13%和11%;而OoWMQL 方法的相对降低幅度分别为34%、41%和42%。这是因为采用WMQL 方法进行钛合金切削时,切削速度和进给量增大导致切削温度急剧升高,使得切削区域的大部分切削液雾滴在还未渗透到接触边界时便迅速蒸发汽化,从而无法为刀具–切屑和刀具–工件接触界面提供有效的润滑。相比之下,采用OoWMQL 方法时,其切削力在所有切削参数下均显著低于干切削。这也证明优化后的OoWMQL 方法比WMQL 方法具有更优越的冷却润滑性能,即使是在高速、高进给时也能为刀具–切屑和刀具–工件接触界面提供持续润滑。当vc = 120 m/min、fz = 0.04 mm/z 时,OoWMQL 方法的润滑效果最好,各方向切削力降低幅度最大。

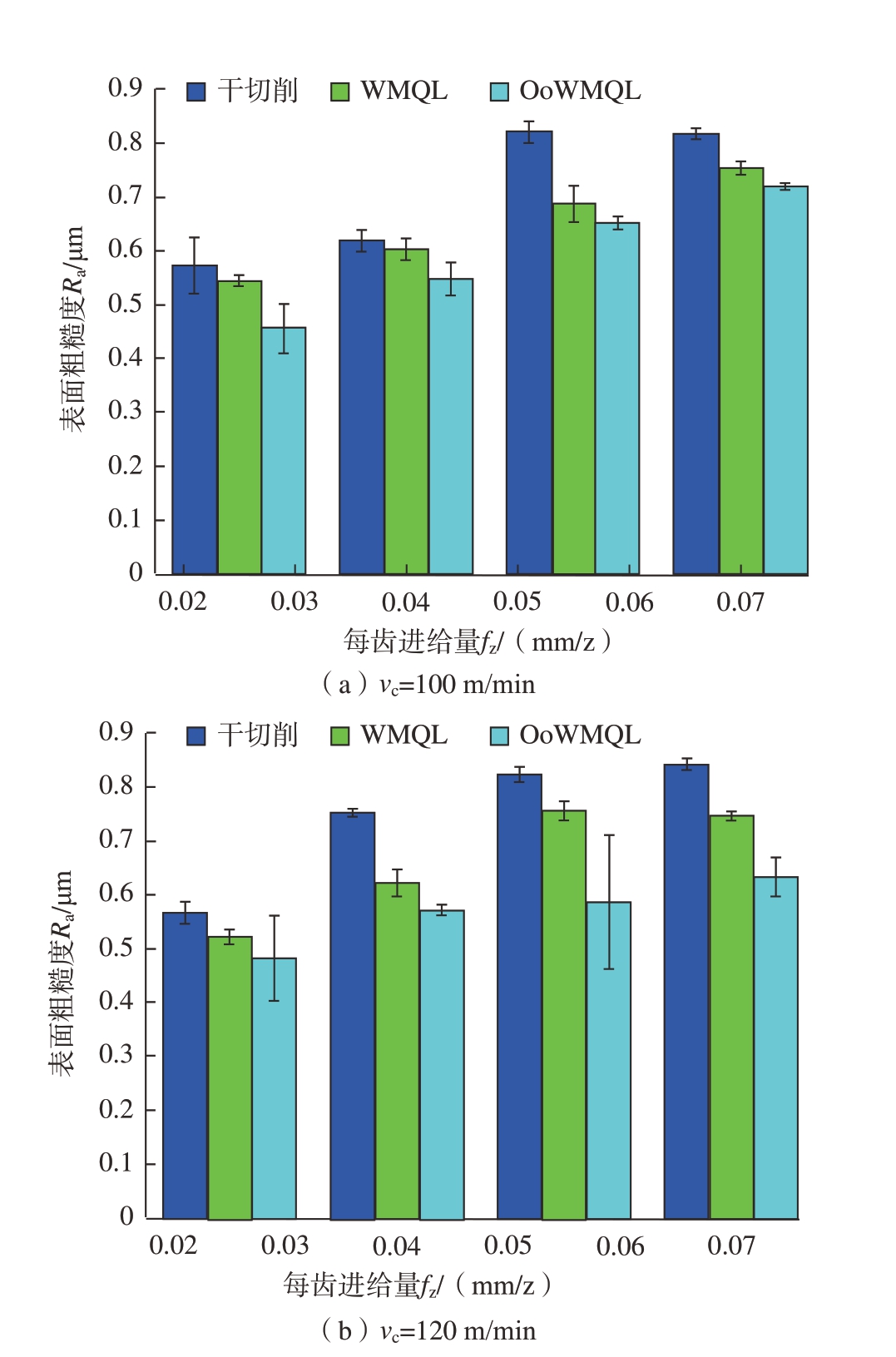

3.2.2 表面粗糙度

在3 种冷却润滑条件下,切削速度和进给量对表面粗糙度的影响如图11 所示。随着每齿进给量增大,3 种冷却润滑条件下的表面粗糙度均呈现增大趋势。这是由于每齿进给量增大,材料去除量增大,导致切削力增大,进而增大表面粗糙度[23]。还可以发现,所有参数下OoWMQL 方法的表面粗糙度均远低于干切削和WMQL 方法,在高速、高进给时其降低幅度尤为明显。这归因于OoWMQL 方法更加优越的冷却润滑性能。在钛合金切削过程中,混合雾滴渗入到切屑自由侧的微裂纹内,抑制微焊效应[3],使得切屑更容易发生卷曲,减小刀具–切屑的接触长度,进而促进切屑与前刀面分离。而切屑与前刀面的分离使得刀–屑接触长度减小并促进混合雾滴渗入切削变形区,从而达到减小摩擦并增强散热的效果。此外,气雾混合物渗入刀具–工件接触界面并形成润滑油膜,从而减小接触界面的滑动摩擦,有效改善了表面质量。

图11 不同冷却润滑条件下进给量对表面粗糙度的影响

Fig.11 Effect of feed rate on surface roughness under different cooling lubrication conditions

3.2.3 表面形貌

当vc = 100 m/min、 fz = 0.025 mm/z 和fz = 0.07 mm/z 时,不同冷却润滑方式下的钛合金加工表面形貌如图12 所示。可以发现,钛合金铣削加工表面形貌缺陷主要有进给刀痕、颗料黏附和表面划痕[24]。从图12 可以观察到,进给刀痕和颗料黏附在3 种冷却润滑方式下均存在,但这两种缺陷在干切削条件下最为明显,WMQL 条件下次之,在OoWMQL 条件下得到显著改善。在干切削条件下颗料黏附最为严重,且体积较大;在WMQL 条件下,颗料黏附的数量与体积均有所降低;在OoWMQL条件下,仅出现少量微小颗料黏附,OoWMQL 条件下得到的加工表面最为光洁。

图12 不同冷却润滑条件下加工表面形貌

Fig.12 Surface topography under different cooling and lubrication conditions

4 结论

本文研究了MQL 参数对冷却润滑效果的影响,并进行参数优选。基于此,对比了不同冷却润滑条件下的钛合金铣削性能,得出如下结论。

(1)喷射角度与水平面夹角为30°时为临界角度,此时切削力最低。切削力随着润滑油流量增大而降低,随喷射距离的增大而增大。最佳MQL 参数组合为:喷射角度30°,润滑油流量135 mL/h,喷射距离10 mm。

(2)3 种冷却润滑条件下,切削力均随着每齿进给量的增大而增大。相比WMQL,进行参数优选后的OoWMQL 方法在高速、高进给时依然具有良好的润滑效果,能显著降低切削力。

(3)在所有参数下,OoWMQL 方法获得了最低的表面粗糙度,相比干切削和WMQL 有显著改善,在高速、高进给状态下体现尤为明显。此外,相比干切削和WMQL条件下产生的进给痕迹和颗粒黏附,OoWMQL 方法得到的加工表面最为光洁。

[1] SADIK M I, ISAKSON S. The role of PVD coating and coolant nature in wear development and tool performance in cryogenic and wet milling of Ti–6Al–4V[J]. Wear, 2017, 386–387: 204–210.

[2] ZHAO W, GONG L, REN F, et al. Experimental study on chip deformation of Ti–6Al–4V titanium alloy in cryogenic cutting[J].The International Journal of Advanced Manufacturing Technology, 2018,96(9): 4021–4027.

[3] MARK BENJAMIN D, SABARISH V N, HARIHARAN M V, et al. On the benefits of sub-zero air supplemented minimum quantity lubrication systems: An experimental and mechanistic investigation on end milling of Ti–6Al–4V alloy[J]. Tribology International, 2018, 119:464–473.

[4] KHALIQ W, ZHANG C, JAMIL M, et al. Tool wear, surface quality, and residual stresses analysis of micro-machined additive manufactured Ti–6Al–4V under dry and MQL conditions[J]. Tribology International, 2020, 151: 106408.

[5] 汤羽昌. 基于环境空气质量安全控制的微量润滑铣削试验研究[D]. 南京: 南京航空航天大学, 2013.

TANG Yuchang. The milling test research on minimal quality lubrication based on ambient air quality in cutting process[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2013.

[6] ZHU G Y, YUAN S M, CHEN B C. Numerical and experimental optimizations of nozzle distance in minimum quantity lubrication (MQL)milling process[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1): 565–578.

[7] 梁旭. 冷却润滑条件对切削性能影响和刀具内冷孔结构设计研究[D]. 上海: 上海交通大学, 2020.

LIANG Xu. Research on the influence of cooling and lubricating conditions on cutting performance and the design of the cooling hole structure in the tool[D]. Shanghai: Shanghai Jiao Tong University, 2020.

[8] 孔晓瑶, 袁松梅, 朱光远, 等. 微量润滑系统参数对雾化特性的影响[J]. 中国机械工程, 2021, 32(5): 579–586.

KONG Xiaoyao, YUAN Songmei, ZHU Guangyuan, et al. Influences of MQL system parameters on atomization characteristics[J]. China Mechanical Engineering, 2021, 32(5): 579–586.

[9] 袁松梅, 朱光远, 刘思, 等. 低温微量润滑技术喷嘴方位正交试验研究[J]. 航空制造技术, 2016, 59(10): 64–69.

YUAN Songmei, ZHU Guangyuan, LIU Si, et al. Orthogonal test study on the nozzle orientation of minimal quantity lubrication with cooling air technology[J]. Aeronautical Manufacturing Technology, 2016,59(10): 64–69.

[10] PARK K H, SUHAIMI M A, YANG G D, et al. Milling of titanium alloy with cryogenic cooling and minimum quantity lubrication (MQL)[J]. International Journal of Precision Engineering and Manufacturing, 2017, 18(1): 5–14.

[11] QIN S, LI Z Q, GUO G Q, et al. Analysis of minimum quantity lubrication (MQL) for different coating tools during turning of TC11 titanium alloy[J]. Materials, 2016, 9(10): 804.

[12] KHATRI A, JAHAN M P. Investigating tool wear mechanisms in machining of Ti–6Al–4V in flood coolant, dry and MQL conditions[J].Procedia Manufacturing, 2018, 26: 434–445.

[13] 王洋, 刘永姜, 姚贝贝, 等. 微量油膜附水滴切削40Cr 合金结构钢试验研究[J]. 制造技术与机床, 2015(4): 137–140.

WANG Yang, LIU Yongjiang, YAO Beibei, et al. Cutting experimental study using oil on water fluid to 40Cr alloy structural steel[J]. Manufacturing Technology & Machine Tool, 2015(4): 137–140.

[14] LIN H S, WANG C Y, YUAN Y H, et al. Tool wear in Ti–6Al–4V alloy turning under oils on water cooling comparing with cryogenic air mixed with minimal quantity lubrication[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(1): 87–101.

[15] 梁旭, 蔡重延, 安庆龙, 等. TC4 铣削中超临界CO2 混合油膜附水滴的冷却润滑性能[J]. 中国机械工程, 2020, 31(3): 328–335.

LIANG Xu, CAI Chongyan, AN Qinglong, et al. Cooling and lubrication performance of scCO2 mixed with OoW in TC4 milling[J].China Mechanical Engineering, 2020, 31(3): 328–335.

[16] CAI C Y, LIANG X, AN Q L, et al. Cooling/lubrication performance of dry and supercritical CO2–based minimum quantity lubrication in peripheral milling Ti–6Al–4V[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2021, 8(2):405–421.

[17] LIU Z Q, CAI X J, CHEN M, et al. Investigation of cutting force and temperature of end-milling Ti–6Al–4V with different minimum quantity lubrication (MQL) parameters[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2011, 225: 1273–1279.

[18] ZAN Z L, GUO K, SUN J, et al. Investigation of MQL parameters in milling of titanium alloy[J]. The International Journal of Advanced Manufacturing Technology, 2021, 116(1–2): 375–388.

[19] PEREIRA O, RODRÍGUEZ A, BARREIRO J, et al. Nozzle design for combined use of MQL and cryogenic gas in machining[J].International Journal of Precision Engineering and Manufacturing-Green Technology, 2017, 4(1): 87–95.

[20] 刘绍彦, 阮琳, 康玉慧. 喷雾冷却轴线处的雾化特性的实验研究与数值分析[J]. 科学技术与工程, 2018, 18(24): 225–229.

LIU Shaoyan, RUAN Lin, KANG Yuhui. Experimental investigation and numerical analysis of atomization characteristics at the spray cooling axis[J]. Science Technology and Engineering, 2018, 18(24): 225–229.

[21] ZHAO W, REN F, IQBAL A, et al. Effect of liquid nitrogen cooling on surface integrity in cryogenic milling of Ti–6Al–4V titanium alloy[J]. The International Journal of Advanced Manufacturing Technology,2020, 106(3): 1497–1508.

[22] JI X, LI B Z, ZHANG X P, et al. The effects of minimum quantity lubrication (MQL) on machining force, temperature, and residual stress[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15(11): 2443–2451.

[23] 王晓明, 韩江. TC4 钛合金高速铣削表面粗糙度研究[J]. 机械设计与制造, 2019(5): 232–236, 240.

WANG Xiaoming, HAN Jiang. Study on surface roughness of high speed milling of TC4 titanium alloy[J]. Machinery Design &Manufacture, 2019(5): 232–236, 240.

[24] AN Q L, CAI C Y, ZOU F, et al. Tool wear and machined surface characteristics in side milling Ti6Al4V under dry and supercritical CO2 with MQL conditions[J]. Tribology International, 2020, 151: 106511.