随着我国航空航天、机械制造等高精密大型装备工业领域的迅速发展,大型零部件装配对接、工业机器人运动性能测试等对坐标测量的测量精度、测量范围、测量频率都有了更高的要求[1–4]。目前工业测量常用的大尺寸动态测量技术包括全站仪动态测量技术、摄影动态测量技术、室内GPS 动态测量技术、激光跟踪仪动态测量技术[5–9]。其中,激光跟踪仪的典型测量不确定度为15 μm + 6×10–6L,具有测量精度高、量程大等优点,可实现高频触发动态测量,因此其动态性能有广泛的应用空间。但目前国内外针对其测量稳定性和测量精度等指标的高精度测试方法的研究较少[10]。

王为农等[11]设计了一种标准圆轨迹发生器,以固定圆半径作为测量参考值,激光跟踪仪距轨迹发生器约2.5 m,转速由10 r/min 增大到65 r/min 时,其测量值相对参考值最大偏差从0.055 mm 上升至1.725 mm。杨帆等[12]用固定长度基准尺作为参考距离,激光跟踪仪距基准尺约5 m,设置时间间隔的动态测量模式,与基准尺实际值相比,两个靶球间测距误差分布在[–0.040 mm,0.020 mm]之间;利用3 m 双频激光干涉导轨提供有限个长度参考,小车运动时,激光跟踪仪实时测量小车上靶球位置,同时干涉仪记录小车滑动距离,激光跟踪仪测量值相比激光干涉仪测量值,误差均值约为0.041 mm。马一心等[13]将圆轨迹发生器直径作为固定参考长度,轨迹发生器距激光跟踪仪约6 m,转速由0.5 r/s 增大至2 r/s 时,直径测量误差从0.067 mm 上升到0.137 mm。以上研究的共同特点是采用一个固定不变的半径值或长度值作为评价激光跟踪仪的动态测量精度。汤延松等[14]提出一种基于GPS OEM 板的硬件时间同步方案及数据内插算法,高精度地解决了跟踪仪与干涉仪数据间点对点同步问题。将跟踪仪和干涉仪各自与一台计算机相连,通过时统设备分别对两台计算机进行授时,再由两台计算机依自身频率修正后的硬件时钟分别控制跟踪仪与干涉仪进行测量,通过数据对应的时间戳进行内插计算,间接实现数据间点对点同步。

本文研制了一套直接通过多轴运动控制器来实现同步触发直线电机运动控制、光栅尺采集和激光跟踪仪测量的坐标精度测试系统。利用光栅尺采集与激光跟踪仪测量同步触发的特点,将两者触发信号的测量间隔统一为1 ms,两者的测量起点、测量终点及测量点数均一致,从而实现在任意参考长度下光栅尺采集与激光跟踪仪测量的高精度同步,以满足实时程度更高的激光跟踪仪围绕速度量变化的坐标测量精度测试需求。

1 激光跟踪仪坐标测量精度测试系统

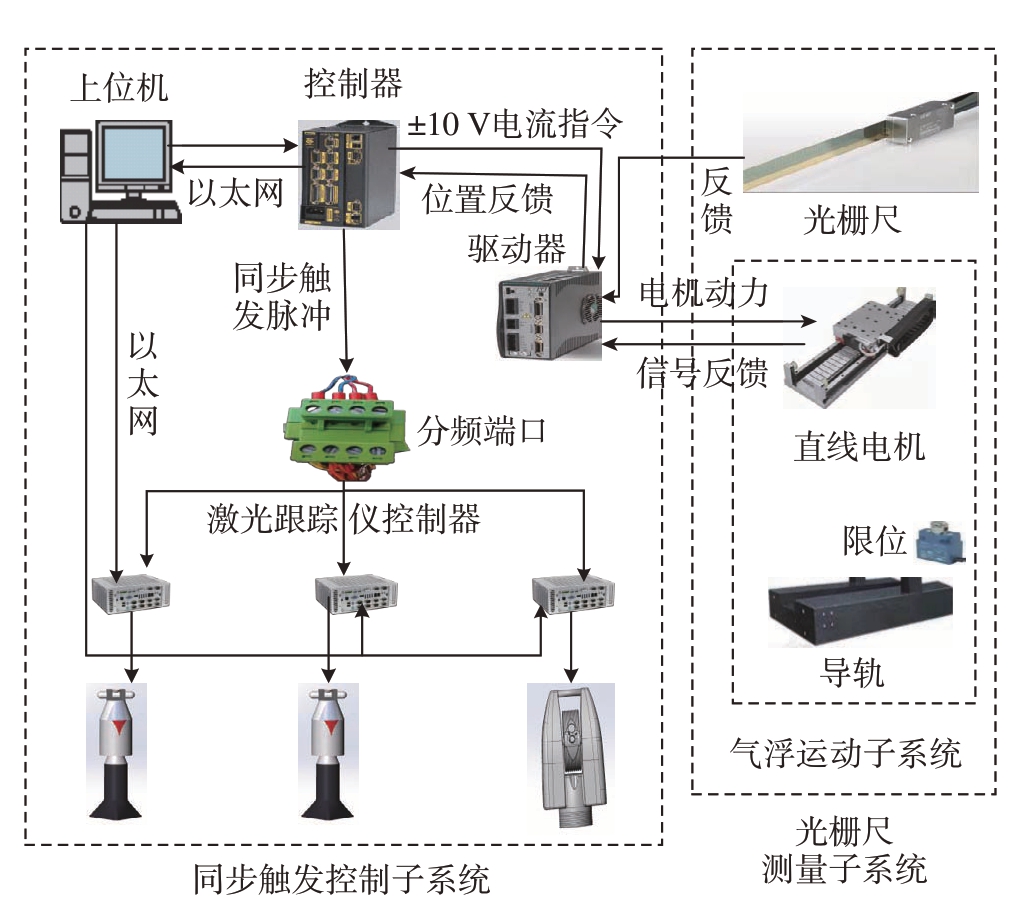

基于同步触发技术,研制了图1 所示的激光跟踪仪坐标测量精度测试系统,该系统主要由气浮运动子系统、同步触发控制子系统、光栅尺测量子系统等组成。

图1 测试系统组成

Fig.1 Composition of test system

1.1 气浮运动子系统

气浮运动子系统主要由大理石导轨、直线电机、气浮运动平台、限位开关组成。运动平台的移动通过直线电机运动控制实现,限位开关使系统避免了气浮平台运动至导轨两端时由于速度过快引起的安全问题。

1.2 同步触发控制子系统

同步触发控制子系统主要由多轴运动控制器、驱动器上位机组成。

多轴运动控制器为Paker ACR9000 控制器,可同时处理多个任务,最多可实现24 个程序并行执行。利用100 Mbps 以太网接口实现与上位机的通讯。系统执行伺服周期为500 μs 两轴伺服运动,利用多轴运动控制器发送±10 V 的电流指令到驱动器进行功率放大来提供电机动力,电机将霍尔反馈信号反馈给驱动器,驱动器将直线电机位置信息反馈给多轴运动控制器,在控制器中完成位置环与速度环。电机运动、光栅尺采集开始的同时控制器发送同步触发信号,借助分频接口将同步触发脉冲信号一分为三,通过电缆传送至激光跟踪仪主机,实现电机运动、光栅尺采集和激光跟踪仪测量三者的同步触发。

1.3 光栅尺测量子系统

光栅尺测量子系统主要利用光栅尺与运动平台的机械结构将A/B/Z 差分信号反馈给驱动器,驱动器将光栅尺位置信号反馈给多轴运动控制器。

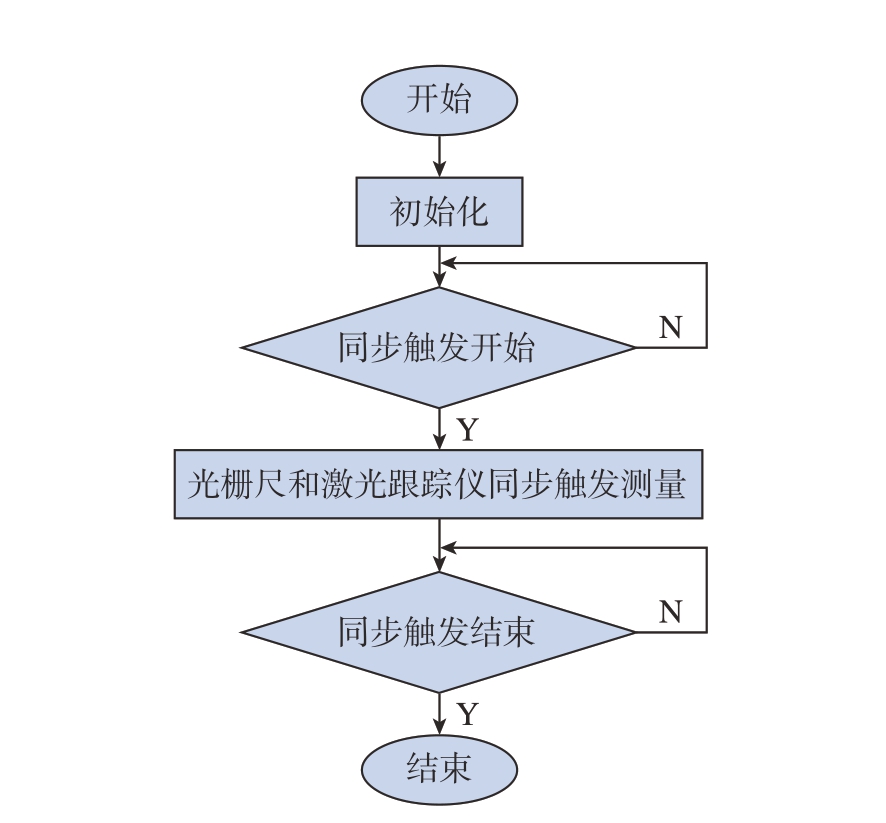

图2为光栅尺采集同步触发激光跟踪仪测量原理图。首先对测量软件进行运动位移、速度、频率等参数初始化设置;其次,光栅尺接收到触发脉冲进行采集的同时,ACR9000 多轴运动控制器发送同步触发脉冲到激光跟踪仪控制器,光栅尺与激光跟踪仪触发测量信号的间隔最小可设置为1 ms,二者的测量起点、测量终点及测量点数均完全一致,利用对应关系实现光栅尺采集数据与激光跟踪仪测量数据的高精度同步。所研制系统最多可同时对3 台激光跟踪仪进行同步触发测试。

图2 同步触发测量原理

Fig.2 Principle of synchronous trigger measurement

2 光栅尺定位误差补偿与系统重复定位误差验证

系统重复定位误差指测试系统对固定位置多次重复测量结果的误差,主要与气浮运动平台的定位精度直接相关,气浮运动平台的定位误差通过光栅尺采集值来反映,两者无法分离。因此系统重复定位误差由气浮运动平台定位误差与光栅尺重复定位误差两部分构成,并通过光栅尺采集值来反映。因此需要先对光栅尺重复定位误差进行测试,用于评估激光跟踪仪在不同速度下的测量精度。

2.1 光栅尺定位误差补偿

为保证光栅尺采集值的准确,首先通过激光干涉仪对光栅尺定位误差进行补偿。然后测试气浮运动平台以不同速度运动时系统重复定位误差。

光栅尺定位误差补偿过程:补偿前每隔500 mm 记录1 次光栅尺采集值与激光干涉仪测量值,计算补偿系数后进行补偿。

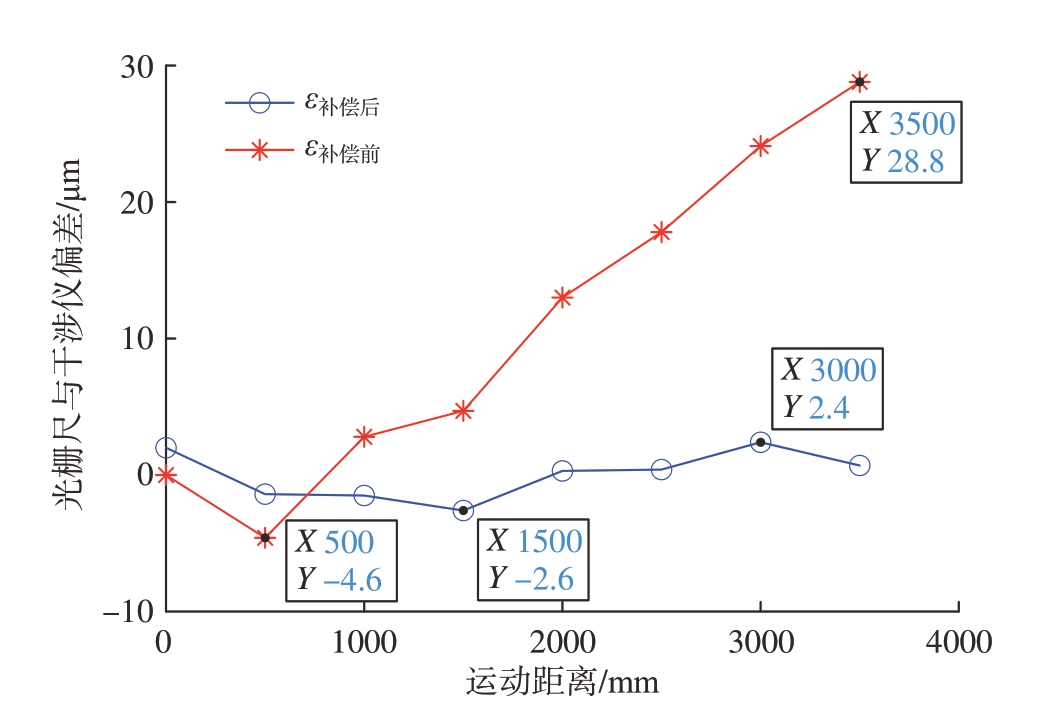

为了验证补偿后的结果,将补偿后光栅尺采集值与激光干涉仪测量结果进行比较。图3 所示为在3500 mm 范围内光栅尺补偿前与补偿后的采集值与激光干涉仪测量值的误差。补偿前光栅尺定位误差与测量距离基本按线性比例增大,最大误差为28.8 μm;补偿后光栅尺定位误差分布在[–2.6 μm,2.4 μm]之间。以温度20 ℃、湿度50%为环境参数参考,有效补偿了当前环境参数对光栅尺采集结果的影响,试验在标准恒温、恒湿(温度20 ℃,湿度50%)环境下进行,因此补偿后的光栅尺采集值可作为激光跟踪仪坐标测量精度测试的参考。

图3 光栅尺补偿前与补偿后误差

Fig.3 Error before and after grating compensation

2.2 系统重复定位误差验证

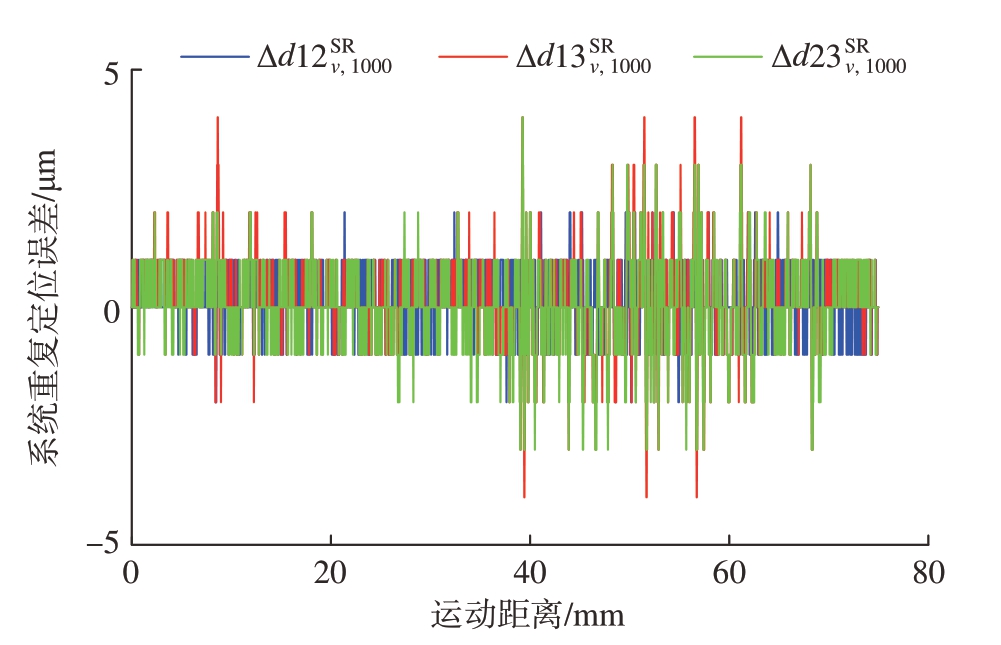

系统重复定位误差测试方法:设置光栅尺触发测量信号的间隔为1 ms,令气浮平台由静止匀加速至给定速度,接着保持该给定速度匀速运动,然后匀减速到静止,保存光栅尺采集值。图4 为给定速度1000 mm/s 下3次试验测量结果,即系统重复定位误差分布情况。

图4 1000 mm/s 时系统重复定位误差

Fig.4 Repeated positioning error of system at 1000 mm/s

图4 中Δd12SRv,1000、Δd13SRv,1000、Δd23SRv,1000 3 条曲线分别表示第1 次试验与第2 次试验光栅尺采集值误差、第1 次试验与第3 次试验光栅尺采集值误差和第2 次试验与第3 次试验光栅尺采集值误差。曲线v1000 表示气浮平台由静止匀加速至1000 mm/s,接着保持1000 mm/s匀速运动,然后再匀减速到静止的变化过程。结果表明,在1000 mm/s 时系统重复定位误差分布在[–4.0 μm,4.0 μm]之间。

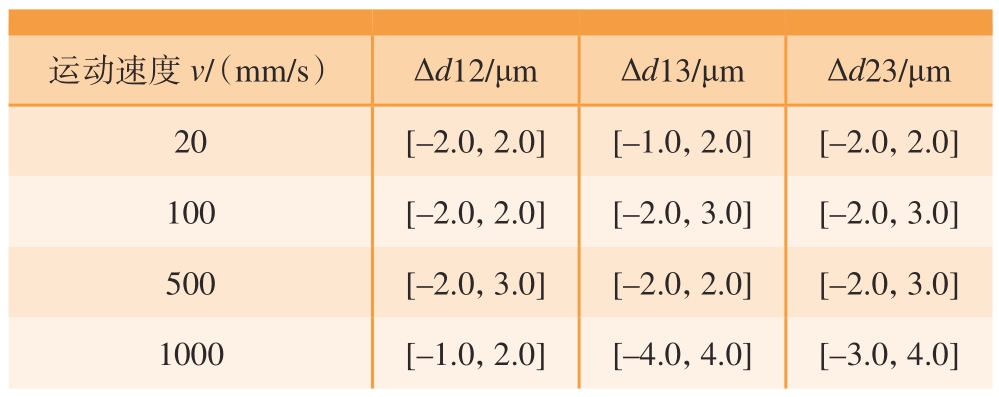

表1 为速度在20 mm/s、100 mm/s、500 mm/s、1000 mm/s 下系统重复定位误差的分布范围。

表1 不同速度下系统重复定位误差

Table 1 Repeated positioning error of system at different speeds

运动速度v/(mm/s)Δd12/μmΔd13/μmΔd23/μm 20[–2.0,2.0][–1.0,2.0][–2.0,2.0]100[–2.0,2.0][–2.0,3.0][–2.0,3.0]500[–2.0,3.0][–2.0,2.0][–2.0,3.0]1000[–1.0,2.0][–4.0,4.0][–3.0,4.0]

在速度为20 mm/s 时,系统重复定位误差总体分布在±2 μm 以内;在速度为100 mm/s 时,系统重复定位误差总体分布在[–2 μm,3 μm]之间;在速度为500 mm/s时,系统重复定位误差在[–2 μm,3 μm]之间;在速度为1000 mm/s 时,系统重复定位误差在±4 μm 以内。随着运动速度的增大,测试系统重复定位误差在±4 μm 以内。

3 激光跟踪仪性能测试试验

3.1 试验设计

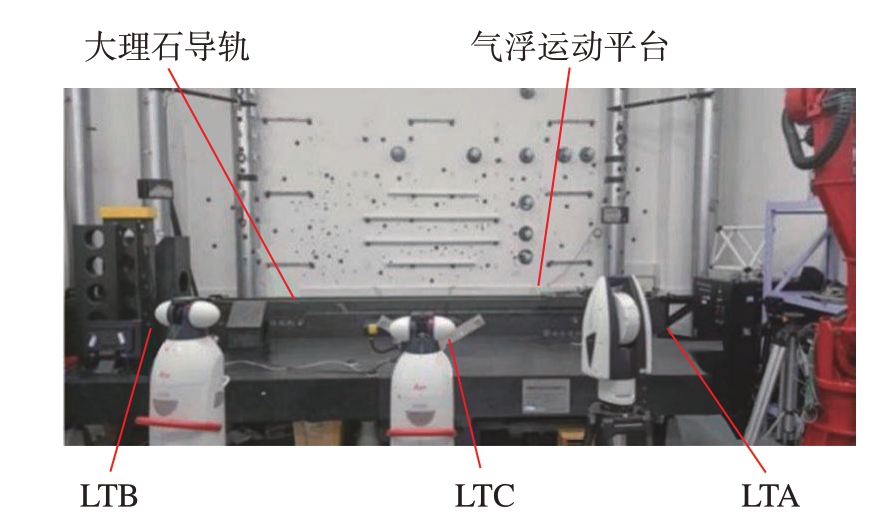

试验取3 台不同型号的激光跟踪仪作为测试对象,分别记为LTA、LTB、LTC,3 台激光跟踪仪同时跟踪同一个反射镜 (Red Ring Reflector 1.5"),反射镜固定在大理石导轨气浮运动平台上。速度在20 mm/s、100 mm/s、500 mm/s、1000 mm/s 下同步触发光栅尺采集与激光跟踪仪测量,将光栅尺和激光跟踪仪触发测量信号的间隔时间都设置为1 ms,光栅尺采集完成后保存电机运动速度和激光跟踪仪与光栅尺的测量数据,每种速度下独立进行3 次测试。

记录激光跟踪仪在上述条件下测得的空间点位坐标数据,以第1 个测量点为参考,计算各测量点到参考点间的相对距离作为激光跟踪仪的测量结果。以光栅尺采集值作为参考,评估激光跟踪仪在不同速度下同步触发测量的精度。

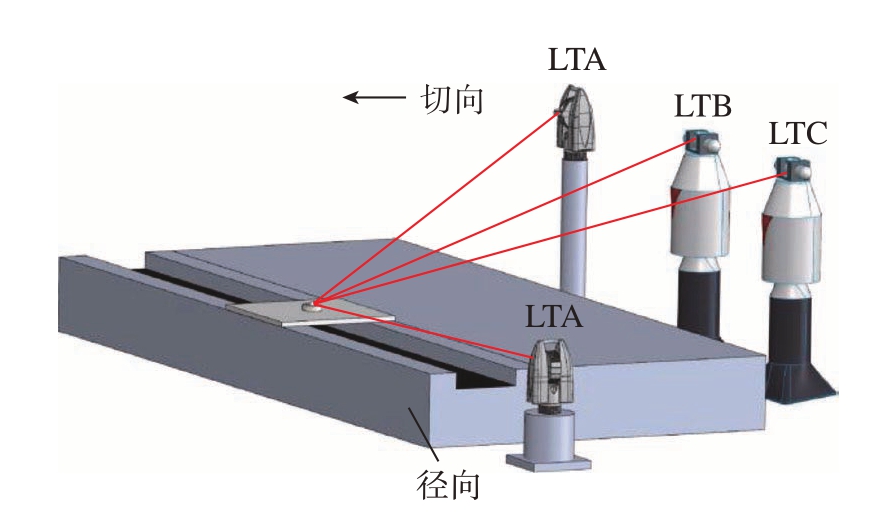

首先对系统重复定位精度进行试验,通过同步触发光栅尺采集与激光跟踪仪测量来实现对激光跟踪仪切向不同速度的测量精度验证;对激光跟踪仪径向不同速度的测量精度进行验证,如图5 所示,将激光跟踪仪在自身球坐标系下半径方向记为径向,与激光跟踪仪径向相切的方向记为切向。

图5 激光跟踪仪测试示意图

Fig.5 Schematic diagram of laser tracker test

3.2 激光跟踪仪切向不同速度坐标测量精度验证试验

如图6 所示,激光跟踪仪平行导轨的一侧放置,与导轨垂直距离约为3 m。通过同步触发动态测试系统对激光跟踪仪LTA、LTB、LTC 切向不同速度下的坐标测量精度进行验证。

图6 激光跟踪仪测试(切向)

Fig.6 Test of laser tracker (tangential)

激光跟踪仪同步触发测量测试方法:设置光栅尺与激光跟踪仪触发测量信号间隔为1 ms,令气浮平台由静止匀加速至给定速度,接着保持该给定速度匀速运动,然后匀减速到静止,保存光栅尺与激光跟踪仪测量值。

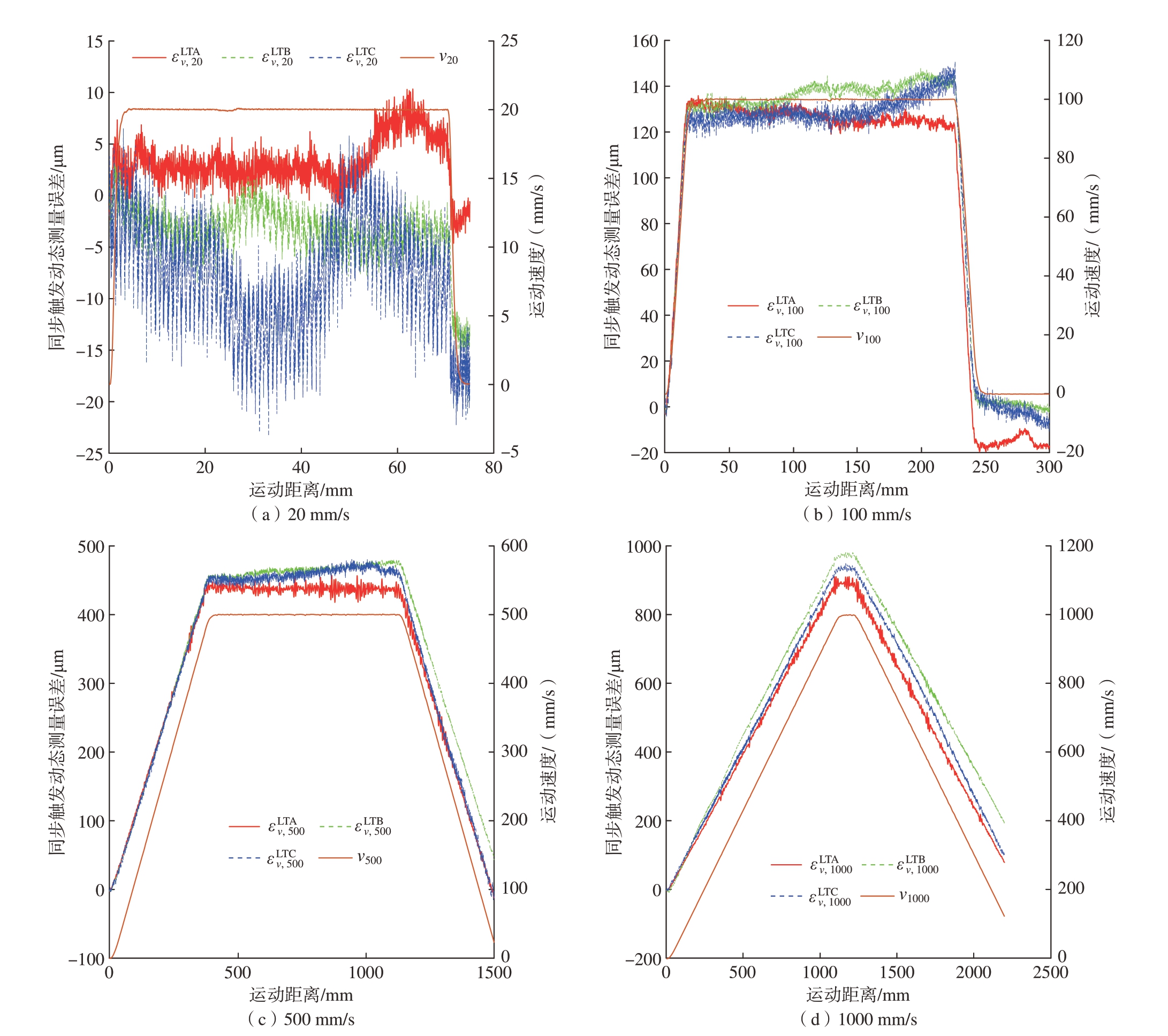

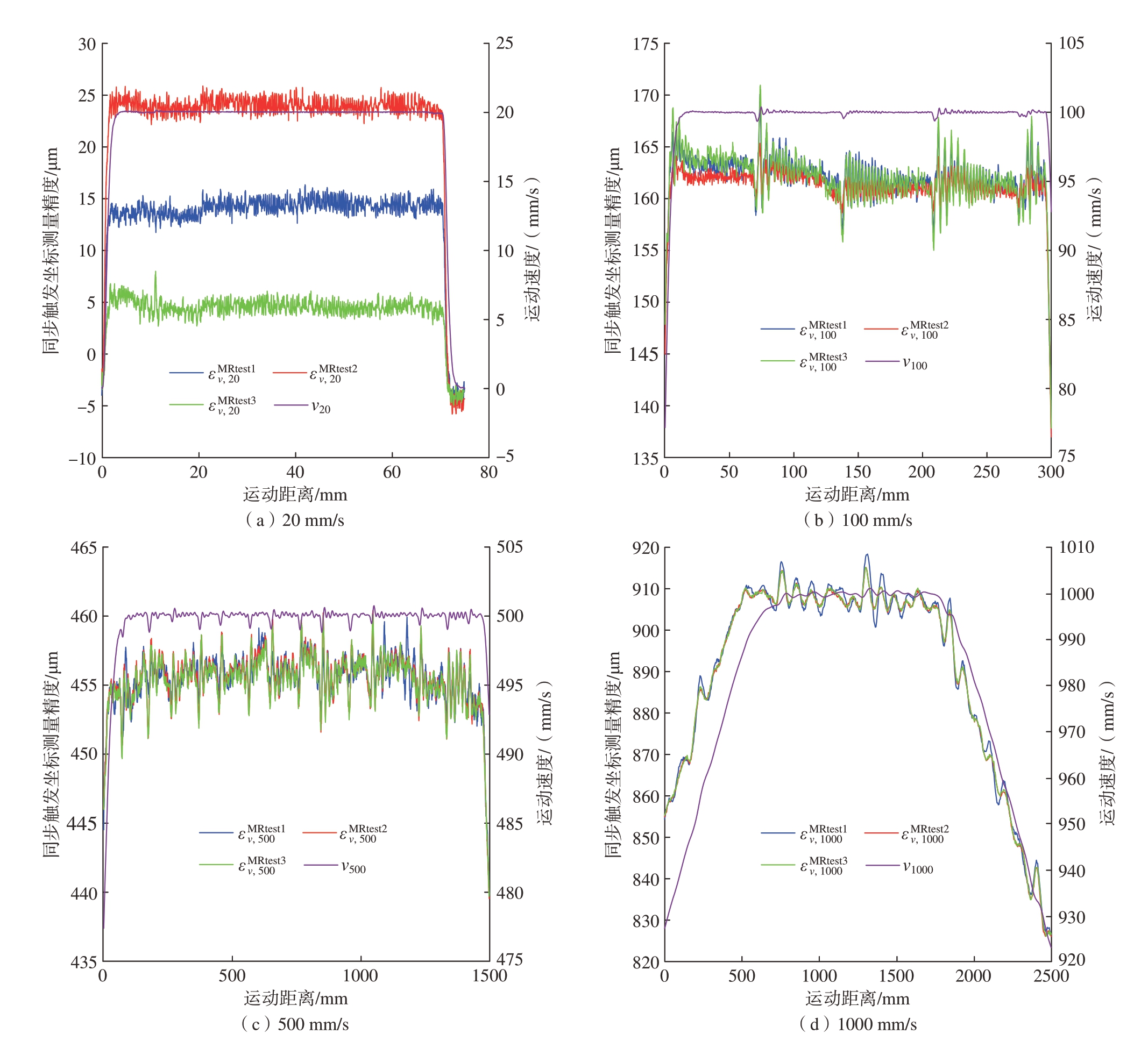

图7(a)为激光跟踪仪在给定速度20 mm/s 条件下同步触发测量的3 次测试结果,其中εvL,T20A、εvL,T20B、εvL,T20C 3条曲线表示激光跟踪仪LTA、LTB、LTC 在运动平台由静止到匀加速至20 mm/s,再以20 mm/s 匀速运动一段距离后匀减速到静止状态的整个运动过程独立同步触发测量的误差。LTA 测量误差分布在[–5 μm,10 μm]之间,其中LTA 在匀速运动阶段的测量误差约在[–3 μm,10 μm]之间;LTB 测量误差分布在[–16 μm,3 μm]之间,其中LTB 在匀速运动阶段的测量误差约在[–13 μm,2 μm]之间;LTC 测量误差在[–23 μm,7 μm]之间,其中LTC 在匀速运动阶段的测量误差约在[–23 μm,7 μm]之间。

图7 不同速度下激光跟踪仪坐标测量误差(切向)

Fig.7 Coordinate measurement error of laser tracker at different speeds (tangential)

同理,设置光栅尺与激光跟踪仪触发测量信号的间隔为1 ms,分别在给定速度为100 mm/s、500 mm/s、1000 mm/s 速度下进行测试,结果如图7(b)~(d)所示。

图7(b)中εvL,T100A、εvL,T100B、εvL,T100C 3 条曲线表示3 台激光跟踪仪在运动平台由静止到匀加速至100 mm/s,再以100 mm/s 匀速运动一段距离后匀减速到静止状态的整个运动过程独立同步触发测量的误差。LTA 测量误差分布在[–18 μm,135 μm]之间,其中LTA 在匀速运动阶段的测量误差约在[119 μm,135 μm]之间;LTB 同步触发测量误差分布在[–3 μm,148 μm]之间,其中LTB 在匀速运动阶段的测量误差约在[124 μm,148 μm]之间;LTC 同步触发测量误差在[–8 μm,151 μm]之间,其中LTC 在匀速运动阶段的测量误差约在[117μm,151 μm]之间。

如图7(c)所示,![]() 3 条曲线代表3 台激光跟踪仪在运动平台由静止到匀加速至500 mm/s,再以500 mm/s 匀速运动一段距离后匀减速到静止状态的整个运动过程独立同步触发测量的误差。LTA 测量误差分布在[–11 μm,457 μm]之间,其中LTA 在匀速运动阶段的测量误差约在[418 μm,457 μm]之间;LTB 同步触发测量误差分布在[–2 μm,480 μm]之间,其中LTB在匀速运动阶段的测量误差约在[447 μm,480 μm]之间;LTC 同步触发测量误差分布在[–15 μm,480 μm]之间,其中LTC 在匀速运动阶段的测量误差约在[438 μm,480 μm]之间。

3 条曲线代表3 台激光跟踪仪在运动平台由静止到匀加速至500 mm/s,再以500 mm/s 匀速运动一段距离后匀减速到静止状态的整个运动过程独立同步触发测量的误差。LTA 测量误差分布在[–11 μm,457 μm]之间,其中LTA 在匀速运动阶段的测量误差约在[418 μm,457 μm]之间;LTB 同步触发测量误差分布在[–2 μm,480 μm]之间,其中LTB在匀速运动阶段的测量误差约在[447 μm,480 μm]之间;LTC 同步触发测量误差分布在[–15 μm,480 μm]之间,其中LTC 在匀速运动阶段的测量误差约在[438 μm,480 μm]之间。

图7(d)中![]() 3 条曲线代表3 台激光跟踪仪在运动平台由静止到匀加速至1000 mm/s,再以1000 mm/s 匀速运动一段距离后匀减速到静止状态的整个运动过程独立同步触发测量的误差。LTA 测量误差分布在[–1 μm,909 μm],其中LTA 在匀速运动阶段的测量误差约在[874 μm,909 μm]之间;LTB 同步触发测量误差分布在[–8 μm,980 μm]之间,其中LTB 在匀速运动阶段的测量误差约在[966 μm,980 μm]之间;LTC 同步触发测量误差分布在[–3 μm,948 μm]之间,其中LTC 在匀速运动阶段的测量误差约在[927 μm,948 μm]之间。

3 条曲线代表3 台激光跟踪仪在运动平台由静止到匀加速至1000 mm/s,再以1000 mm/s 匀速运动一段距离后匀减速到静止状态的整个运动过程独立同步触发测量的误差。LTA 测量误差分布在[–1 μm,909 μm],其中LTA 在匀速运动阶段的测量误差约在[874 μm,909 μm]之间;LTB 同步触发测量误差分布在[–8 μm,980 μm]之间,其中LTB 在匀速运动阶段的测量误差约在[966 μm,980 μm]之间;LTC 同步触发测量误差分布在[–3 μm,948 μm]之间,其中LTC 在匀速运动阶段的测量误差约在[927 μm,948 μm]之间。

从图7 可以看到,激光跟踪仪LTC 在不同切向速度下同步触发坐标测量误差由–23 μm 变化到948 μm,激光跟踪仪LTB 同步触发坐标测量误差随速度变化分布在[–16 μm,980 μm]之间,激光跟踪仪LTA 同步触发坐标测量误差分布在[–18 μm,909 μm]。试验结果表明,系统能够同步测试不同型号激光跟踪仪测量精度,对比分析不同型号激光跟踪仪测量精度之间的差异性。

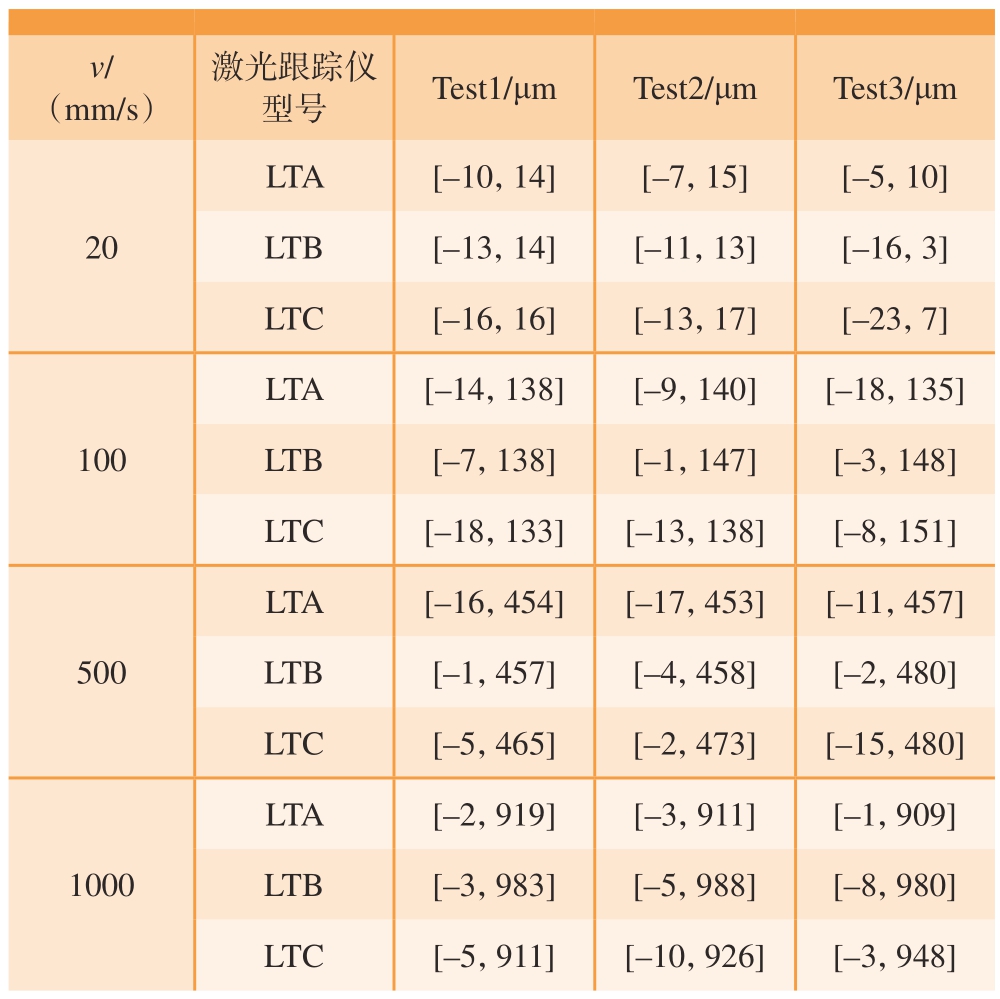

表2 中v20、v100、v500、v1000 分别对应LTA、LTB、LTC在不同速度下独立重复3 组坐标测量试验的误差分布范围。在运动速度20 mm/s 下,激光跟踪仪LTA 的坐标测量误差分布在[–10 μm,15 μm]之间,激光跟踪仪LTB 的坐标测量误差分布在[–16 μm,14 μm]之间,激光跟踪仪LTC 的坐标测量误差分布在[–23 μm,17 μm]之间;在运动速度100 mm/s 下,激光跟踪仪LTA 的坐标测量误差分布在[–18 μm,140 μm]之间,激光跟踪仪LTB 的坐标测量误差分布在[–7 μm,148 μm]之间,激光跟踪仪LTC 的坐标测量误差分布在[–18 μm,151 μm]之间;在运动速度500 mm/s 下,激光跟踪仪LTA的坐标测量误差分布在[–17 μm,457 μm]之间,激光跟踪仪LTB的坐标测量误差分布在[–4 μm,480 μm]之间,激光跟踪仪LTC 的坐标测量误差分布在[–15 μm,480 μm]之间;在运动速度1000 mm/s 下,激光跟踪仪LTA的坐标测量误差分布在[–3 μm,919 μm]之间,激光跟踪仪LTB的坐标测量误差分布在[–5 μm,988 μm]之间,激光跟踪仪LTC 的坐标测量误差分布在[–10 μm,948 μm]之间。激光跟踪仪坐标测量误差随着速度的增大而线性增大。

表2 不同速度下坐标测量误差(切向)

Table 2 Coordinate measurement error at different speeds(tangential)

v/(mm/s)激光跟踪仪型号Test1/μmTest2/μmTest3/μm 20 LTA[–10,14][–7,15][–5,10]LTB[–13,14][–11,13][–16,3]LTC[–16,16][–13,17][–23,7]100 LTA[–14,138][–9,140][–18,135]LTB[–7,138][–1,147][–3,148]LTC[–18,133][–13,138][–8,151]500 LTA[–16,454][–17,453][–11,457]LTB[–1,457][–4,458][–2,480]LTC[–5,465][–2,473][–15,480]1000 LTA[–2,919][–3,911][–1,909]LTB[–3,983][–5,988][–8,980]LTC[–5,911][–10,926][–3,948]

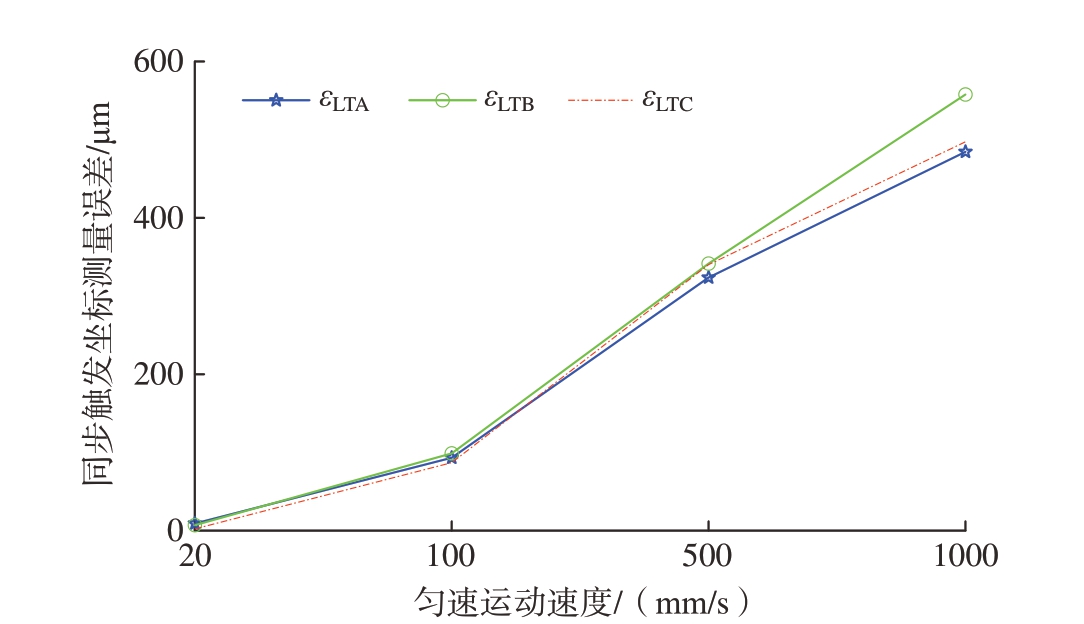

分析激光跟踪仪在不同速度下的测量误差变化趋势。为此,对每种速度下的同步触发测量误差求平均值,如图8 所示,εLTA、εLTB、εLTC 依次代表激光跟踪仪LTA、LTB、LTC 坐标测量误差随速度变化。随着速度从20 mm/s 增大到1000 mm/s,LTA 同步触发坐标测量误差均值由9 μm 线性增大至485 μm;LTB 同步触发坐标测量误差均值由7 μm 线性增大至558 μm;LTC 同步触发坐标测量误差均值由2 μm 线性增大至497 μm。

图8 不同速度下3 台激光跟踪仪同步触发测量误差(切向)

Fig.8 Synchronous trigger measurement error by 3 laser trackers at different speeds (tangential)

表3 中Test1、Test2 、Test3 分别对应第1 组、第2 组、第3 组3 台不同型号激光跟踪仪在不同速度下同步触发坐标测量误差的均值。可知在不同速度下激光跟踪仪坐标测量误差具备一定重复性,且随着速度的增大,3台激光跟踪仪坐标测量误差一致呈线性增长趋势。

表3 不同激光跟踪仪坐标测量误差均值(切向)

Table 3 Mean value of coordinate measurement errors of different laser trackers (tangential) μm

试验 激光跟踪仪型号运动速度20 mm/s运动速度100 mm/s运动速度500 mm/s运动速度1000 mm/s Test1 LTA993324485 LTB799342558 LTC287340497 Test2 LTA993324482 LTB8103346556 LTC695333499 Test3 LTA392326483 LTB–4103352557 LTC–897338517

3.3 激光跟踪仪径向不同速度坐标测量精度验证试验

如图9 所示,由于实验室空间条件局限,只能将激光跟踪仪LTA 放置在导轨一端,通过同步触发测试系统对其不同速度下的径向坐标测量精度进行验证。LTA与导轨上气浮运动平台起始运动位置距离为1.5 m,与气浮平台运动终点位置距离为3.8 m。

图9 激光跟踪仪LTA 测试(径向)

Fig.9 Test of laser tracker LTA (radial)

激光跟踪仪同步触发径向坐标测量精度测试方法同3.2 节中激光跟踪仪切向同步触发坐标测量精度测试方法。图10(a)为激光跟踪仪LTA 在固定速度20 mm/s 下径向同步触发测量的3 组坐标测量误差,误差分布在[3 μm,26 μm]之间。

图10 不同速度下激光跟踪仪坐标测量误差(径向)

Fig.10 Coordinate measurement error of laser tracker at different speeds (radial)

同理,设置光栅尺与激光跟踪仪触发测量信号的间隔为1 ms,分别在给定速度100 mm/s、500 mm/s、1000 mm/s 下进行测试,结果如图10(b)~(d)所示。

图10(b)为激光跟踪仪LTA 在固定速度100 mm/s下径向同步触发测量的3 组坐标测量误差,误差分布在[155 μm,170 μm]之间。

图10(c)为激光跟踪仪LTA 在固定速度500 mm/s下径向同步触发测量的3 组坐标测量误差,误差分布在[450 μm,460 μm]之间。

图10(d)为激光跟踪仪LTA 在固定速度1000 mm/s 下径向同步触发测量的3 组坐标测量误差,误差分布在[901 μm,918 μm]之间。

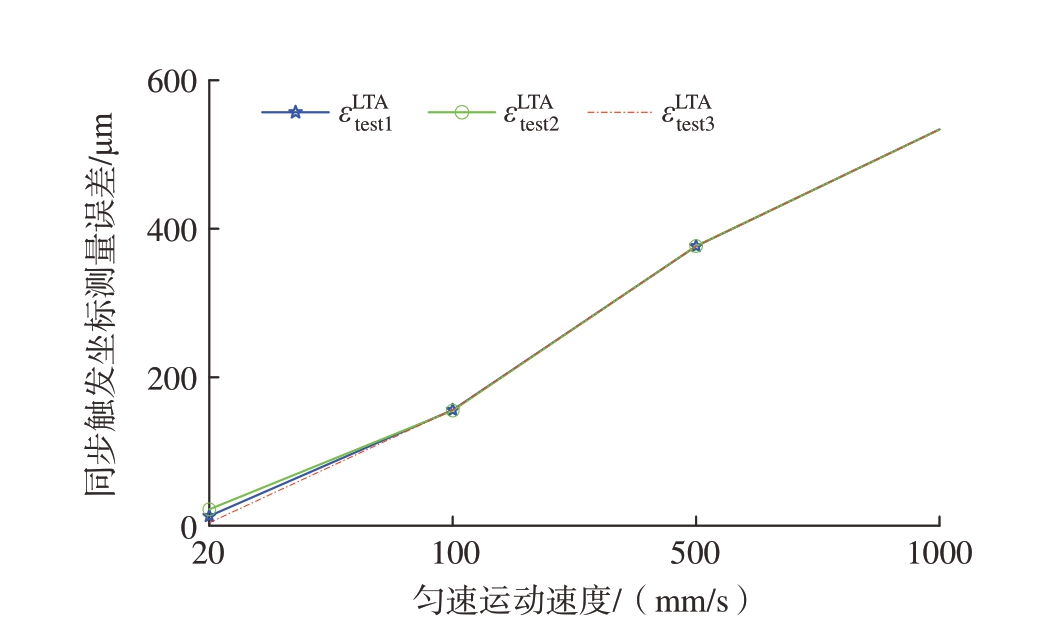

分析激光跟踪仪在不同速度条件下的误差变化趋势。为此,对每种速度下的同步触发测量误差求平均值,如图11 所示,εtLeTst1A、εtLeTst2A、εtLeTst3A分别代表激光跟踪仪LTA的3 组坐标测量误差均值随速度变化情况。随着速度从20 mm/s 增大到1000 mm/s,激光跟踪仪同步触发径向坐标测量误差均值由4 μm 增大至534 μm,呈线性增大趋势。

图11 激光跟踪仪LTA 同步触发测量误差随速度变化(径向)

Fig.11 Synchronous trigger measurement error of laser tracker LTA varies with velocity (radial)

针对单一速度下同步触发测量误差曲线首尾处突变和结果差异进行简单分析:电机运动是一个从静止匀加速至指定速度,再以指定速度匀速运动一段时间,最后匀减速至静止的过程。在开始阶段,随着速度的增加,同步触发动态测量误差也呈线性增大的趋势;在中间相对匀速的阶段,由于电机脉冲波动的影响,在指定速度附近有一个小幅度的波动,因此匀速运动阶段,同步触发动态测量误差相对稳定,但随着运动速度的变化仍有小范围的波动;在匀减速运动阶段,随着运动速度的减小,同步触发动态测量误差也呈线性减小。激光跟踪仪LTA、LTB 和LTC 的结果存在差异是由于LTA、LTB 和LTC 是3 台型号不同的激光跟踪仪,其自身存在不同程度的测量误差。

4 结论

高精度、高频率、大范围坐标测量技术对于提升我国高精密装备制造能力有重要意义,本文提出了高精度光栅尺同步触发激光跟踪仪在不同速度下坐标测量的精度测试方法,通过试验验证了系统重复定位精度几乎不受速度变化影响,随速度变化总体分布于[–4 μm,4 μm]之间。并分别对激光跟踪仪切向坐标测量误差和激光跟踪仪径向坐标测量误差进行试验验证,随着速度由20 mm/s 增大到1000 mm/s 时,激光跟踪仪与目标反射镜距离分布于[2.7 m,3.4 m]之间时,切向同步触发坐标测量误差分布在[–23 μm,988 μm]之间;激光跟踪仪与目标反射镜距离分布在[1.5 m,3.8 m]时,径向坐标测量误差在[5 μm,915 μm]之间。

目前,针对激光跟踪仪在不同速度下的同步触发坐标测量精度只进行了直线轨迹的测试分析;由于现有高速导轨运动行程有限,未来还需在更大行程及更高速度下进行更深一步的研究。

[1] 潘廷耀, 范百兴, 易旺民, 等. 大尺寸动态测量技术综述[J].测绘与空间地理信息, 2015, 38(8): 70–72, 76.

PAN Tingyao, FAN Baixing, YI Wangmin, et al. Overview of largescale dynamic measurement metrology[J]. Geomatics & Spatial Information Technology, 2015, 38(8): 70–72, 76.

[2] 吴清锋, 胡伟健. 基于激光跟踪仪的机器人参数标定方法[J]. 机床与液压, 2021, 49(11): 61–64.

WU Qingfeng, HU Weijian. Calibration methods of robot parameters based on laser tracker[J]. Machine Tool & Hydraulics, 2021, 49(11): 61–64.

[3] BAI Y, WANG D L. Improve the position measurement accuracy using a dynamic on-line fuzzy interpolation technique[C]//The 3rd International Workshop on Scientific Use of Submarine Cables and Related Technologies. Lugano: IEEE, 2003: 227–232.

[4] 胡玉坤, 张文峰, 彭攀. 激光跟踪仪滑轨测量精度分析[J].城市勘测, 2019(3): 154–156, 163.

HU Yukun, ZHANG Wenfeng, PENG Pan. Accuracy analysis of slideway measurement of laser tracker[J]. Urban Geotechnical Investigation& Surveying, 2019(3): 154–156, 163.

[5] 王斌, 李航. 激光跟踪仪在机器人性能测试中的应用分析[J]. 电子元器件与信息技术, 2021, 5(5): 202–204.

WANG Bin, LI Hang. Application and analysis of laser tracker in robot performance test[J]. Electronic Component and Information Technology, 2021, 5(5): 202–204.

[6] BULYCHEV Y G, ELISEEV A V, LAPSAR’ A P. A finitedifference method of improving dynamic measurement accuracy[J].Measurement Techniques, 2006, 49(4): 332–340.

[7] 孙安斌, 曹铁泽, 王继虎, 等. 高端装备大型零部件几何尺寸测量技术现状及趋势[J]. 计测技术, 2021, 41(2): 41–50.

SUN Anbin, CAO Tieze, WANG Jihu, et al. Technological development trends of geometric dimension measurements of large parts in the high-end equipment[J]. Metrology & Measurement Technology,2021, 41(2): 41–50.

[8] 甘晓川, 赵子越, 马骊群. 大尺寸测量系统运动目标测量能力校准现状[J]. 计测技术, 2018, 38(5): 33–38.

GAN Xiaochuan, ZHAO Ziyue, MA Liqun. Calibration status analysis of large scale measurement system measurement capability for moving target[J]. Metrology & Measurement Technology, 2018, 38(5): 33–38.

[9] 潘廷耀, 范百兴, 易旺民, 等. 激光跟踪仪动态精度评定方法研究[J]. 测绘通报, 2016(5): 54–56.

PAN Tingyao, FAN Baixing, YI Wangmin, et al. Research on evaluation method of laser tracker dynamic accuracy[J]. Bulletin of Surveying and Mapping, 2016(5): 54–56.

[10] 杨凡, 李广云, 王力. 激光跟踪仪与球形反射器综合性能测试研究[J]. 测绘通报, 2014(2): 115–118.

YANG Fan, LI Guangyun, WANG Li. Research on integration performance testing of laser tracker and ball reflector[J]. Bulletin of Surveying and Mapping, 2014(2): 115–118.

[11] 王为农, 苏永昌, 任国营. 激光跟踪仪的动态特性研究[J].计量学报, 2007(1): 34–36, 92.

WANG Weinong, SU Yongchang, REN Guoying. A study on dynamic character of laser tracker[J]. Acta Metrologica Sinica, 2007(1): 34–36, 92.

[12] 杨凡, 范百兴, 李广云, 等. 激光跟踪仪动态测量精度测试[J]. 计量学报, 2014, 35(z1): 119–122.

YANG Fan, FAN Baixing, LI Guangyun, et al. Accuracy testing on dynamic measurement of laser tracker[J]. Acta Metrologica Sinica, 2014,35(z1): 119–122.

[13] 马一心, 范百兴, 黄剑. 多台激光跟踪仪联合动态位姿测量精度评定方法研究[J]. 测绘工程, 2021, 30(2): 55–59.

MA Yixin, FAN Baixing, HUANG Jian. Research on the evaluation method of the accuracy of combined dynamic position and attitude measurement of multiple laser trackers[J]. Engineering of Surveying and Mapping, 2021, 30(2): 55–59.

[14] 汤廷松, 陈继华, 吴凤娟, 等. 动态测量系统中时间同步问题研究与实践[J]. 海洋测绘, 2009, 29(1): 13–17.

TANG Tingsong, CHEN Jihua, WU Fengjuan, et al. Research and practice of time synchronization in kinematic measurement system[J].Hydrographic Surveying and Charting, 2009, 29(1): 13–17.