空间管件因易于满足轻质量、低能耗、高强度、高精度和高效率等方面的要求,广泛应用于大型客机、航空发动机和宇宙飞船等复杂工业装备中,用来实现油气输送或机构运动控制等功能[1]。

尚琪等[2]通过虚拟试验分析了工艺参数对管件成形过渡区曲率半径波动的影响,得出管件成形过渡区随着进给速度的加快而减小;随着弯曲模弯曲速度的加倍增加,进给速度的增大会使管件过渡区曲率波动幅度增大,同时波动区长度区间减小;扭转速度的增加会使管件过渡区曲率波动幅度逐渐变小,而波动区的长度区间几乎不变。王永安等[3]把优化目标确定为管件的壁厚减薄率和截面畸变率,应用贝叶斯理论,求解了成形质量指标参数的正态分布特性,利用多目标决策理论得到多目标优化后的最优妥协解,得到质量评价参数的可信域,最终通过反向神经网络得到满足管件成形质量要求的工艺参数的优化区间。李海峰等[4]利用薄壁管弯曲质量标准、有限元模拟结果和试验结果等大量数据,汇编了薄壁管领域的专业知识,研究开发了基于数据库技术的薄壁管数控弯曲知识库系统,结果表明,该系统可以指导实际的数控弯管制造过程,并为操作者和专家提供快速有效的建议。Guo 等[5]通过铝合金AA6061–T6 管材的弯曲试验,建立了偏移量–成形半径 (U–R)关系来预测管件的成形,该预测方法对粉末硬化铝合金圆管具有良好的适用性。Engel 等[6–7]针对三辊轮推弯成形过程进行研究,通过试验结果对管件轴线曲率进行分析,并且针对成形过渡区的曲率分布表现出来的振荡现象,提出了优化方法,即通过改变模具的运动轨迹来减小过渡段长度;通过试验验证对比,过渡段长度减小后,曲率振荡区域也相应减小,整段管件轴线的曲率分布更加均匀;并且通过样条插值法来确定样条曲线的半径分布,转换为数控弯曲机的加工工艺参数,提出一种补偿校正模型,将初步计算的加工工艺参数通过迭代的方法校正至与目标轮廓外形非常相似的最优工艺参数。

Zhang[8–9]和Wu[10–11]等研究了弯曲半径、扭转角、残余弯曲半径和残余扭转角之间的联系,提出了管件成形过渡区的几何描述方法,并在此基础上建立了过渡区几何特征参数集与工艺参数集的映射关系;基于Frenet标架的空间管件拼接逼近技术完成了从目标形状到工艺模型的转换方案,建立了一种预测工艺参数并对其进行补偿的新策略:B&T 技术,并进行常见空间管件的成形验证,显著降低回弹误差,对工艺参数的优化以及工艺决策方案的制定有一定的指导作用。

现阶段管件成形侧重于工艺参数的精确化控制和补偿修正,为了实现管件成形的智能制造,有必要建立管件成形工艺的知识表示方法,进而构建管件成形工艺知识库。并基于管件成形工艺知识库,建立合理有效的工艺获取策略。

1 管件自由弯曲成形原理

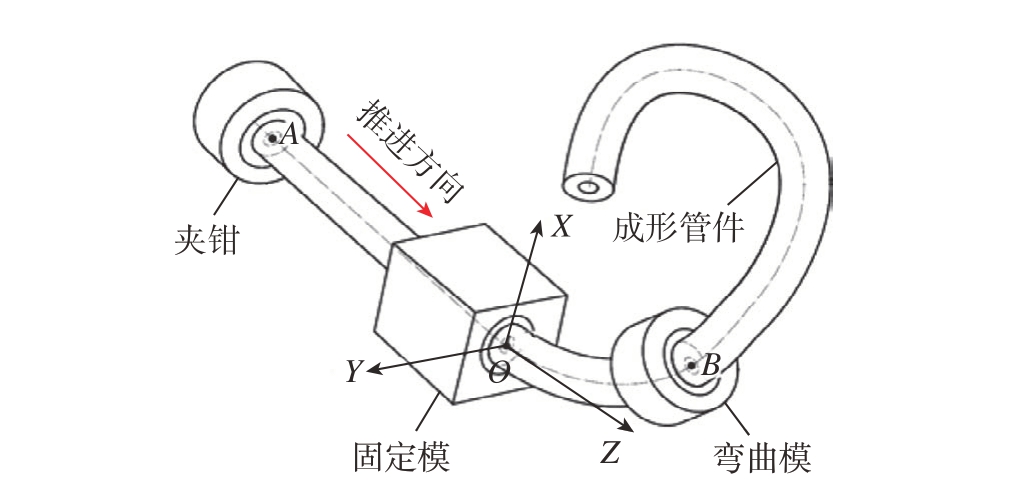

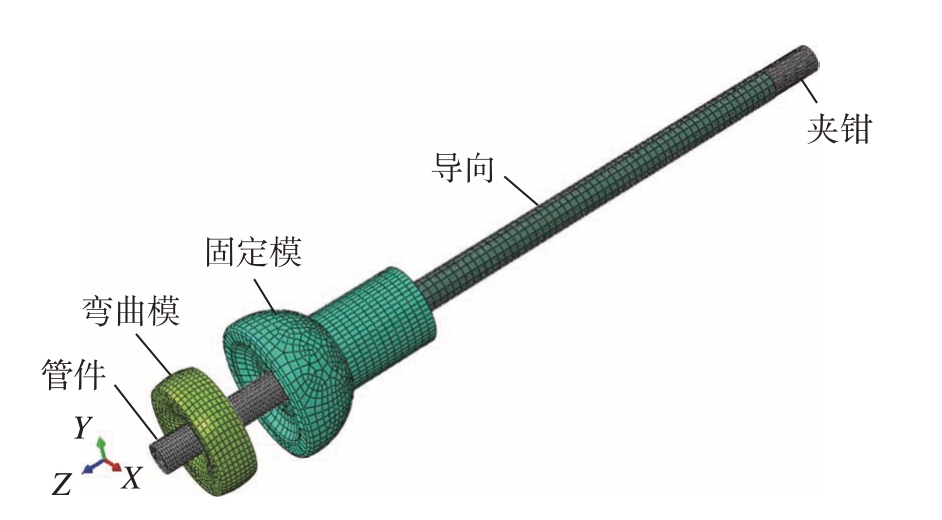

典型的空间管件自由弯曲成形装置如图1 所示,由弯曲模、固定模、夹钳等零部件组成。将固定模固定在机架上,管件毛坯由夹钳加持横穿固定模从弯曲模中穿出去,夹钳可以沿Z 轴移动,也可以绕Z 轴转动。在进行管件自由弯曲成形时,弯曲模相对于固定模发生移动和转动,强制管件毛坯发生塑性弯曲变形,夹钳夹持着管件毛坯沿Z 轴方向移动,同时绕Z 轴转动,使弯曲过程中的弯曲平面不断发生变化,最终成形出空间管件。

图1 管件自由弯曲成形装置原理图

Fig.1 Schematic diagram of the bending and twisting forming device for tube fittings

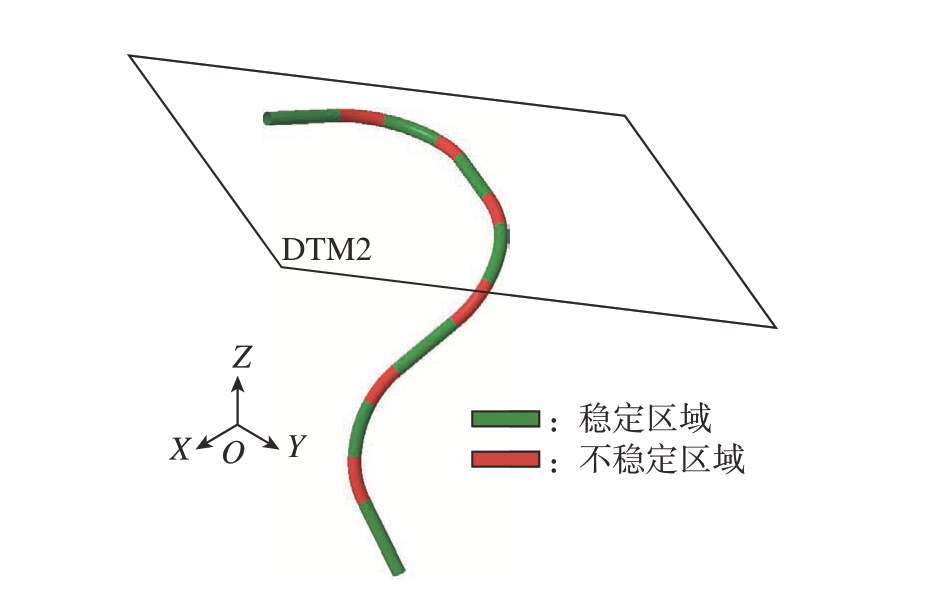

在初始状态时,弯曲模通常位于OZ 轴上。成形过程开始时,弯曲模要从原始位置加载至目标位置,此时管件曲率半径是不断变化的,可视为不稳定弯曲状态。弯曲模到达目标位置后保持静止,此时管件的弯曲半径稳定,可视为稳定弯曲状态。在弯曲即将结束时,弯曲模从目标位置回到原始位置,此时管件曲率半径处于不断变化的过程中,也可视为不稳定弯曲状态。因此,由图1 成形装置所加工的空间管件在几何外形上会表现出稳定区与不稳定区相间的特征 (图2)。

图2 自由弯曲成形装置中成形管件的几何特征

Fig.2 Geometric characteristics of formed tube fittings in bending and twisting forming device

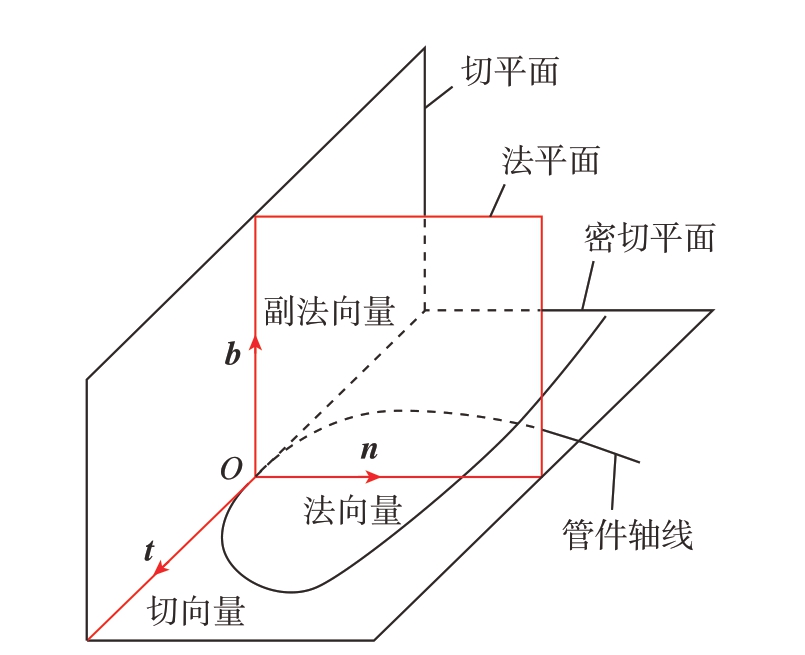

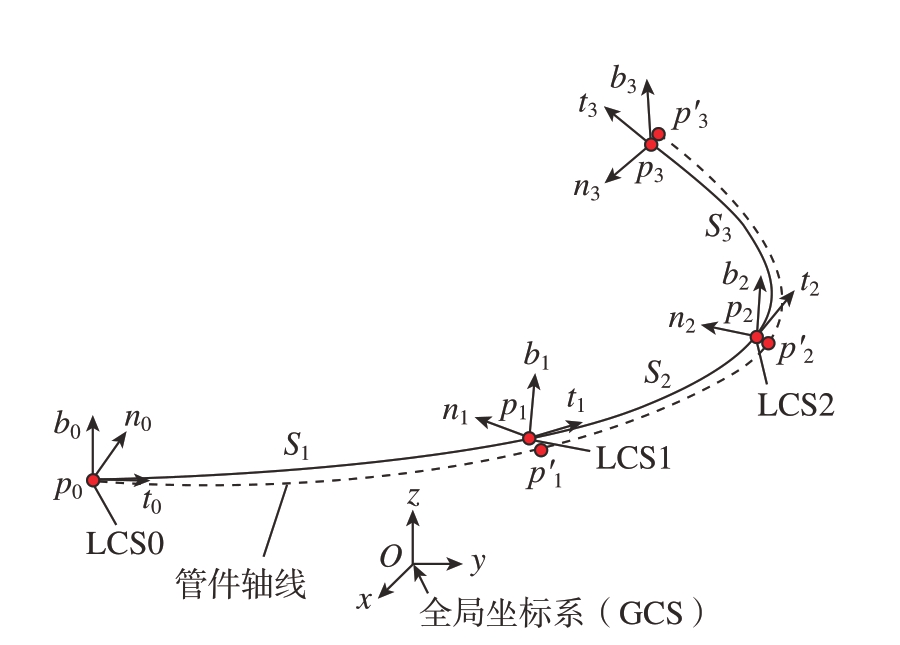

在空间几何的基本理论中,空间曲线的几何描述如图3 所示。一般情况下,可以用曲线上某一点的单位切矢t(s)、单位主法矢n(s)和单位副法矢b(s)来表示该点的活动坐标系,也被称为坐标系,而曲线的Frenet 标架同样是由t(s)、n(s)和b(s)构成的三脚架来建立。

图3 空间曲线的几何描述

Fig.3 Geometric description of space curves

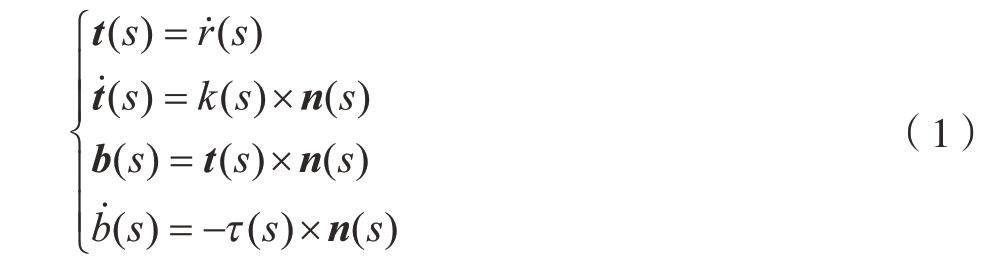

设r = r(s)为曲线的自然参数方程,则曲线上某一点处的切矢t(s)、主法矢n(s)和副法矢b(s)之间的关系如式 (1)所示。

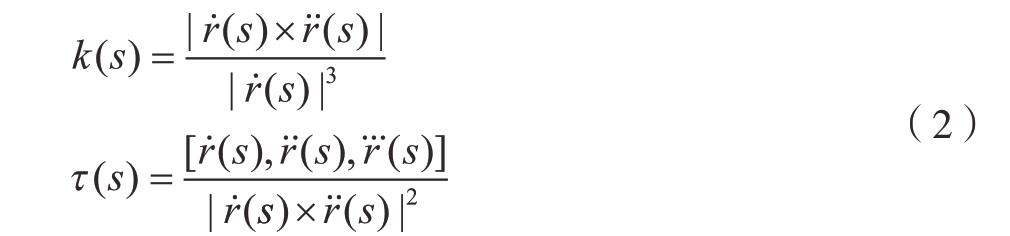

式中,k(s)和τ(s)表示曲线上一点处的曲率和挠率。k(s)和τ(s)可以由式 (2)计算得到。

对空间管来说,轴线上某点的曲率和挠率可以反映空间管在该点处的弯曲和扭转情况。当管件发生回弹时,管材内部应力被释放,所有的管件单元的曲率和挠率都会出现减小的趋势。需要注意的是,这种分析方法只可以在挠率和曲率同时发生的特定条件下使用。如果用1/ρ 和θ 分别表示空间管的单位长度弯曲角和单位长度扭转角,则其与轴线的曲率和挠率的关系可由式(3)表示。

螺旋线逼近法如图4 所示。在两段相邻螺旋线单元Sj 的交接点pi 处的切线向量ti、主法向量ni 和副法向量bi 组成的局部坐标系 (LCSi)方向重合。经过简单的几何计算,便可以得到弯曲变形和扭转变形的螺旋单元中各段空间曲线的曲率和挠率。

图4 空间曲线的螺旋线逼近法

Fig.4 Helix approximation method of space curve

决定螺旋线的三要素是底圆半径、螺距、旋向。底圆半径和曲率之间存在非线性关系,而挠率和螺距之间存在非线性关系。选择逼近方法的主要原则是尽可能保证提取挠率的准确性,而螺旋逼近法相较于圆弧逼近法,其特点是变形均匀。因此,在空间管件成形分析过程中,本文采用螺旋逼近法来提取空间曲线的变形参数。

2 空间管件成形工艺知识表示

2.1 空间管件的轴线特征变化机制及成形工艺分析

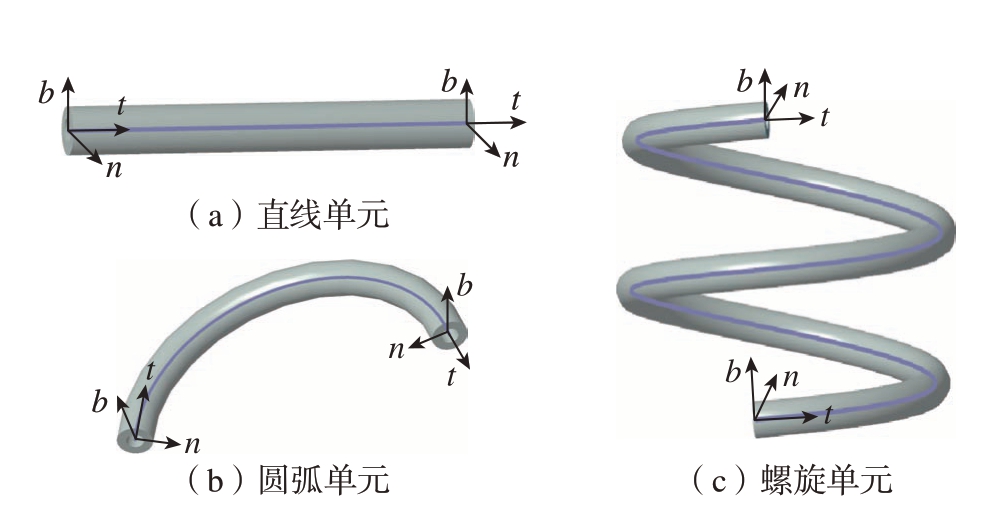

空间管件稳态单元可以用简单函数直接表示,轴线的挠率和曲率可通过计算得到。稳态单元是在工艺参数确定情况下可以准确成形的管件单元。对于空间管件自由弯曲成形工艺来说,稳态单元主要由3 类组成。

(1)直线单元。弯曲模停留于初始位置,夹钳保持匀速直线运动,送进过程中夹钳可以匀速转动也可以不转动,形成的直线单元表现形式如图5(a)所示。

图5 空间管件几何特征

Fig.5 Geometry features of space tube fittings

(2)圆弧单元。弯曲模停留于目标位置,夹钳保持匀速直线运动且不发生转动,可以成形出半径稳定的圆弧单元,其表现形态如图5(b)所示。

(3)螺旋单元。弯曲模停留于目标位置,夹钳保持匀速直线运动和匀速旋转运动,可以成形出底圆半径及螺距稳定的螺旋单元,其表现形态如图5 (c)所示。

对于空间管件自由弯曲成形工艺而言,任意管型都应该简化为由稳态单元 (稳定段)和非稳态的过渡单元(过渡段)所组成的管型结构。不同类型的稳态单元在相互连接处,会表现出不同的过渡特征。而不同的过渡特征又会影响成形工艺参数,进而影响管件最终的成形质量。

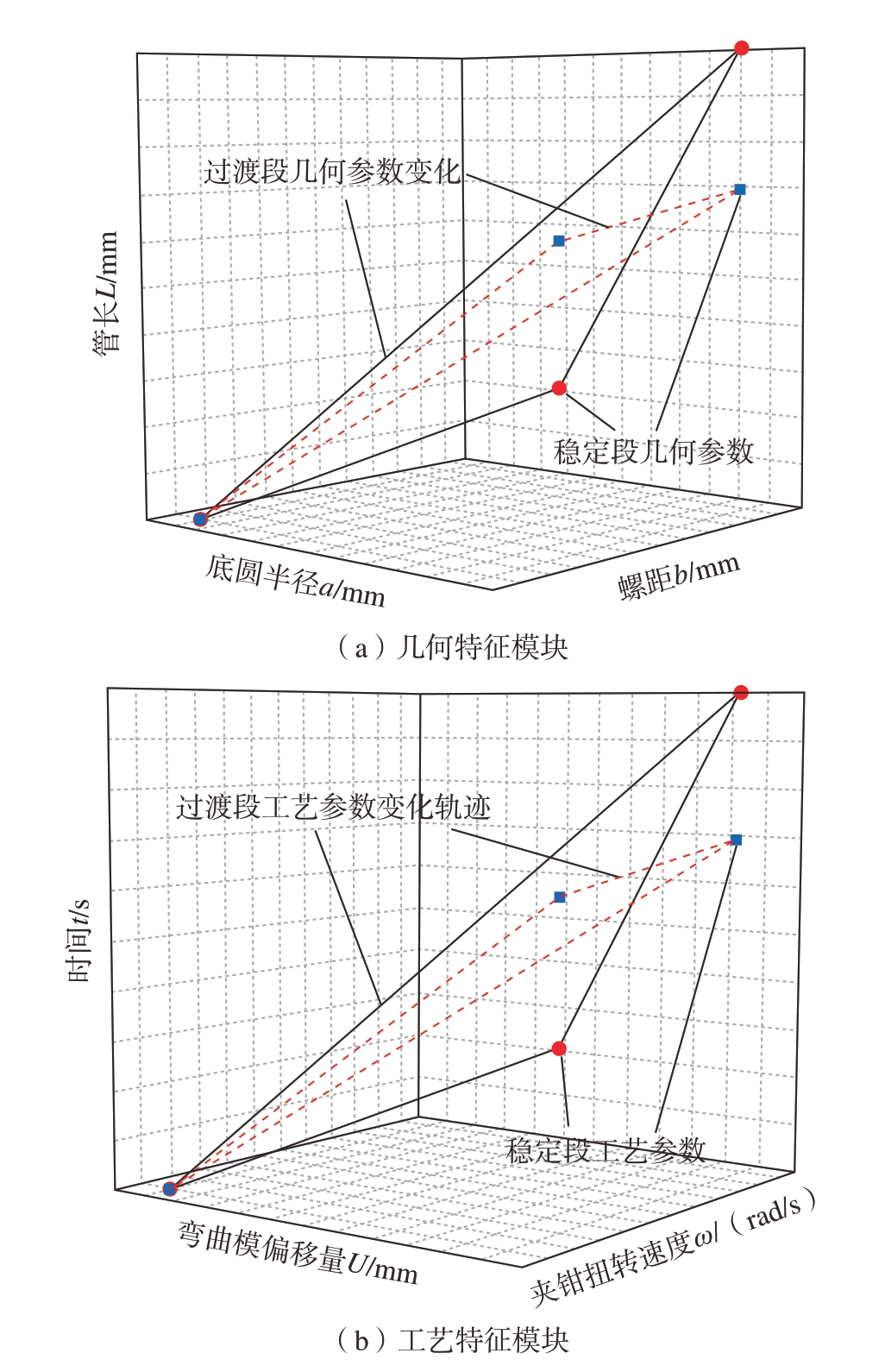

通过空间管件成形几何特征分析,工艺参数 (夹钳推进速度、模具偏移量、模具旋转角度、夹钳扭转速度等)保持稳定时就能得到成形稳定段,稳定段与工艺参数的稳定值是一一对应的关系,而工艺参数的每次变化都会产生过渡段。成形单元与工艺参数变化模块之间存在一一对应关系,如图6 所示。显然,过渡段弯曲模具变化的速度、加速度和时间长度都会影响最终的管件成形。

图6 空间管件单元的工艺参数模块示意图

Fig.6 Schematic diagram of process parameter module for space tube unit

空间管件单元的几何特征参数模块如图6(a)所示,每一个点代表一个稳定段的几何特征参数,而由一个初始点到另一个点的变化轨迹则代表两个稳定段之间的过渡段。空间成形管件的稳定段和过渡段单元所对应的工艺参数模块如图6(b)所示,其中每一个点代表一个稳定段的工艺参数,当其他工艺参数不变的情况下,弯曲模偏移量和夹钳扭转速度的变化轨迹则代表过渡段所对应的工艺参数。

2.2 空间复杂管件成形工艺知识表示方法

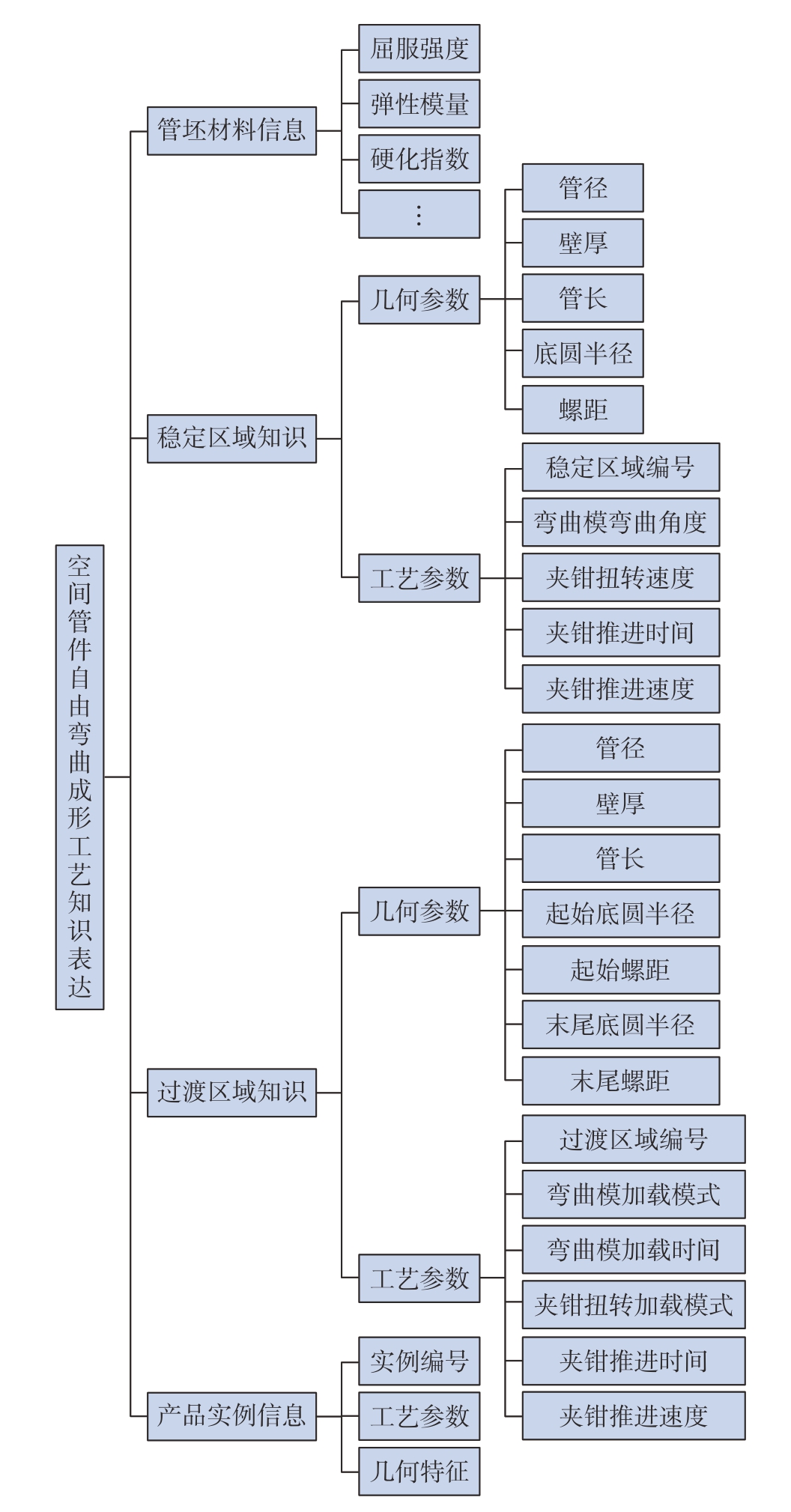

针对空间管件自由弯曲成形工艺,管件数据包括管件编码、管件长度、管件厚度、管件直径、曲率、挠率以及轴线几何特征等数据;管件自由弯曲成形工艺参数有成形试验编码、弯曲模偏移量、弯曲角度和加载模式 (包括线性与非线性)、夹钳扭转速度和加载模式、夹钳推进时间和速度。从需要获取内容来看,所需要获取的只是管件轴线的几何特征参数,所关联的属性包括了管件的材料信息和工艺参数信息。知识数据的组成结构由管件信息、工艺参数信息和几何特征信息组成,并以独立的个体存储。其详细表达如图7 所示。

图7 空间管件成形工艺知识

Fig.7 Knowledge of the forming process of space tube fittings

3 基于一次等效逼近、二次优化的初始工艺参数获取

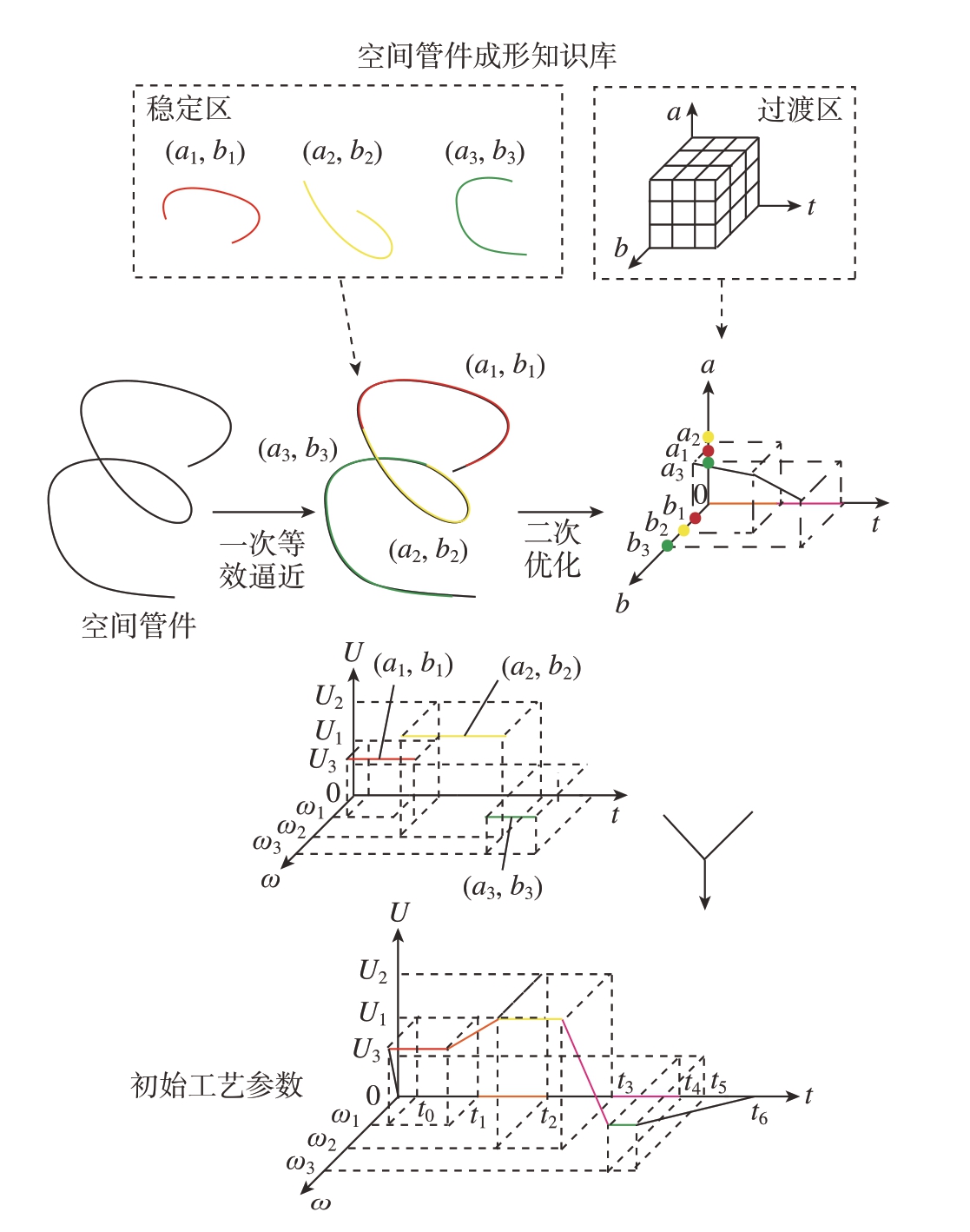

空间管件初始工艺参数的获取:通过虚拟试验或真实试验可以建立能够描述管件稳定区和过渡区单元几何特性的空间管件几何特性知识库,该知识库包括稳定段成形时和过渡段成形时几何特征等效的工艺参数。

在进行一次等效逼近时,在空间管件成形知识库中用已知所有几何特征信息的稳定段单元,通过Frenet 标架逼近目标空间螺旋管件。首先,使目标管件轴线的起始点与选用的第1 条螺旋线 (a1,b1)的起始点的坐标及Frenet 标架一致,则该段螺旋线的终点坐标及Frenet 标架便可由自身的a1 和b1 以及弧长s1 计算出。对于第2段螺旋线 (a2,b2),其起点坐标与第一段螺旋线的终点坐标和Frenet 标架一致。需要通过第1 段螺旋线的计算结果,对第2 段螺旋线的计算结果进行坐标变换。重复以上过程,得到完整的螺旋逼近空间管件轴线,并得到各段稳定区螺旋线对应的弯曲模偏移量和夹钳扭转速度。

二次优化则基于得到的稳定段几何特征检索对应的过渡区变化时间,进而再确定稳定段的推进时间。最终可以获得空间管件的初始工艺参数,以及确定出各单元的时间节点,如图8 所示。

图8 基于一次等效逼近、二次优化的空间管件初始工艺参数获取

Fig.8 Acquisition of initial process parameters of space tube fittings based on first-order equivalent approximation and second-order optimization

4 空间管件成形工艺知识的应用

4.1 管件自由弯曲成形有限元分析

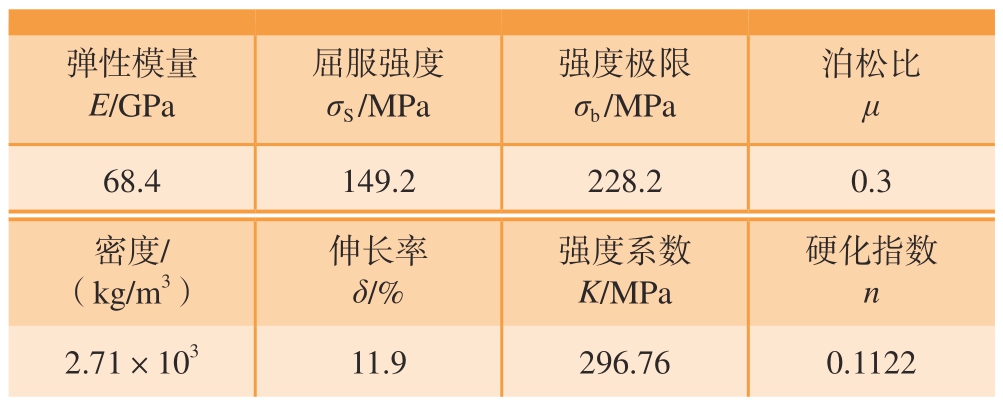

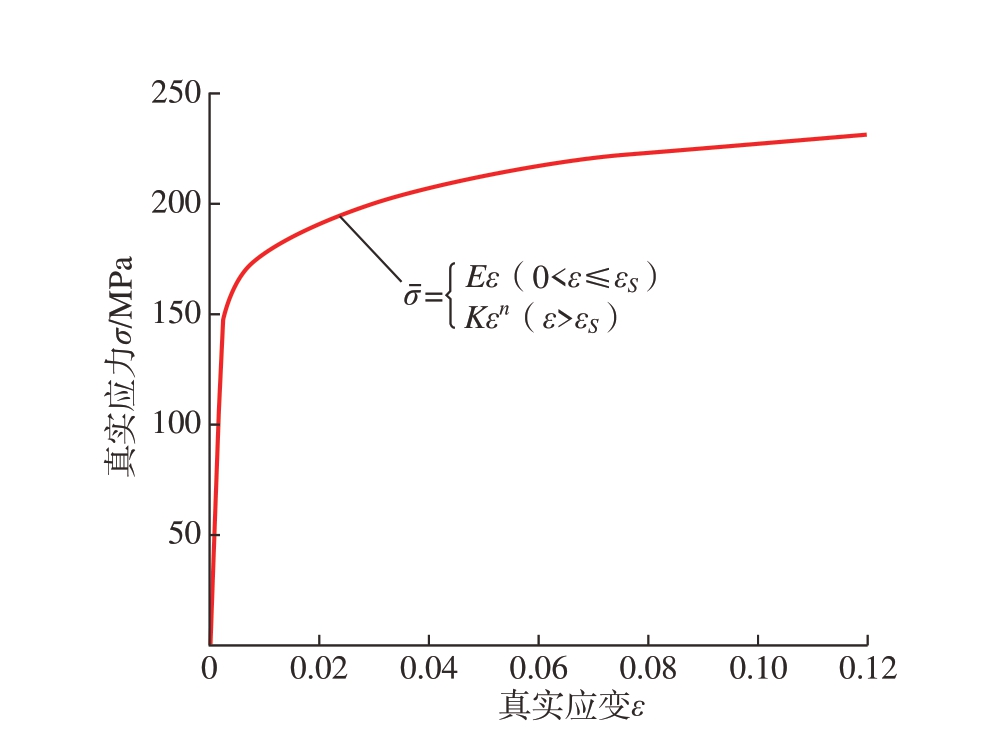

研究过程中,以截面为10 mm×2.5 mm(直径D×厚度t) 的铝合金管 (材料属性如图9 和表1 所示)为研究对象,管材毛坯为变形体,网格类型为C3D8R。固定模、弯曲模、导向和夹钳为刚体,单元类型为R3D4。有限元模型如图10 所示。

表1 铝合金力学性能参数

Table 1 Mechanical properties of aluminum alloy

弹性模量E/GPa屈服强度σS /MPa强度极限σb /MPa泊松比μ 68.4149.2228.20.3密度/(kg/m3)伸长率δ/%强度系数K/MPa硬化指数n 2.71×10311.9296.760.1122

图9 铝合金应力–应变曲线

Fig.9 Strain–stress curve of aluminum alloy

图10 管件成形有限元模型

Fig.10 Finite element model for tube forming

4.2 空间管件稳定区工艺参数预测

在工程实践中很多系统都具有复杂的非线性,难以采用数学方法对其进行准确建模。在这种情况下,可以使用BP(Back propagation neural network,BPNN)神经网络来拟合这些非线性系统。该方法把未知的过程当作是一个黑匣子,首先用系统输入输出数据训练BP神经网络,使网络能够表达该未知函数,然后用训练好的BP 神经网络预测系统输出。BP 神经网络在结构设置上为输入层—隐含层—输出层,为建立高精度的空间自由弯曲成形预测模型,充分考虑管材成形的材料非线性、几何非线性等特征,使其更适用于空间管自由弯曲成形工艺参数的预测与应用。本文利用BP 神经网络模型对空间管件自由弯曲成形工艺参数进行预测研究,并将得到的预测结果与实际试验值进行对比。

从曲率和挠率的物理意义可知,曲率主要受弯曲模偏移量影响,挠率受推进速度和夹钳的扭转速度影响。

由式 (2)和 (3)可以计算出圆柱螺旋管的单位长度扭转角θ,即

因此,当管件的推进速度为v 时,夹钳绕轴线的旋转速度ω 为

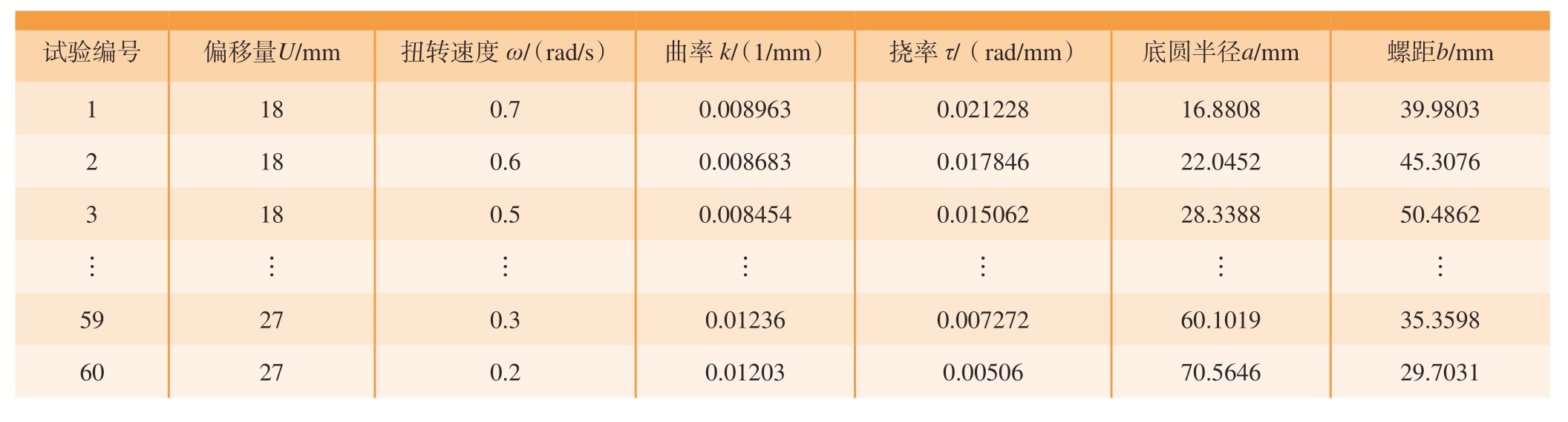

由于曲率和挠率是很敏感的变化量,微小的变化就会导致底圆半径和螺距发生大的变化。因此,将采用底圆半径和螺距为螺旋线的几何参量分析空间螺旋管成形过程中模具变化与成形管件之间的规律,在空间管件成形过程中夹钳的扭转速度不为0 时,稳定区成为螺旋状态。很明显,管件成形部分的弯曲半径会被弯曲模偏移量U 和夹钳扭转速度所影响。则需要设计正交试验来进行分析,夹钳推进速度固定为50 mm/s,弯曲模偏移量U 取值为18 mm、19 mm、20 mm、21 mm、22 mm、23 mm、24 mm、25 mm、26 mm、27 mm;夹钳扭转速度ω取值为0.2 rad/s、0.3 rad/s、0.4 rad/s、0.5 rad/s、0.6 rad/s、0.7 rad/s,成形螺旋形管件结果如表2 所示。

表2 成形结果数据

Table 2 Forming result data

试验编号偏移量U/mm扭转速度ω/(rad/s)曲率k/(1/mm)挠率τ/(rad/mm)底圆半径a/mm螺距b/mm 1 180.70.0089630.02122816.880839.9803 2 180.60.0086830.01784622.045245.3076 3 180.50.0084540.01506228.338850.4862⋮⋮⋮⋮⋮⋮⋮59270.30.012360.00727260.101935.3598 60270.20.012030.0050670.564629.7031

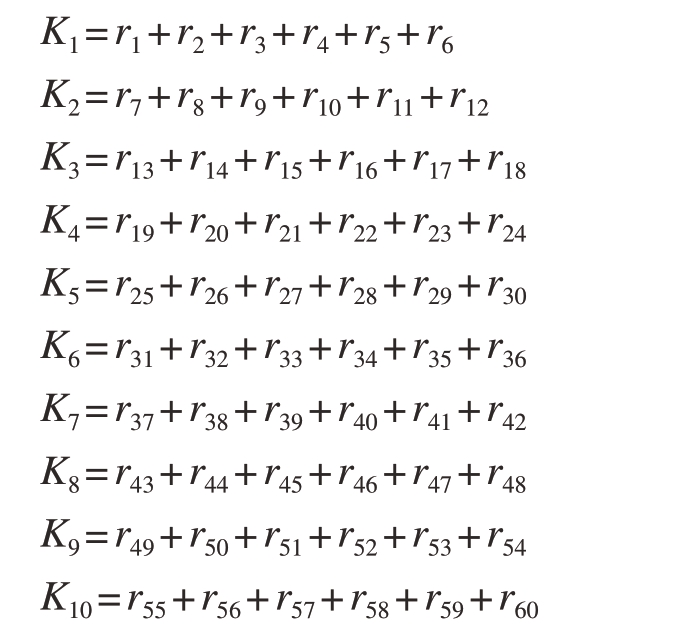

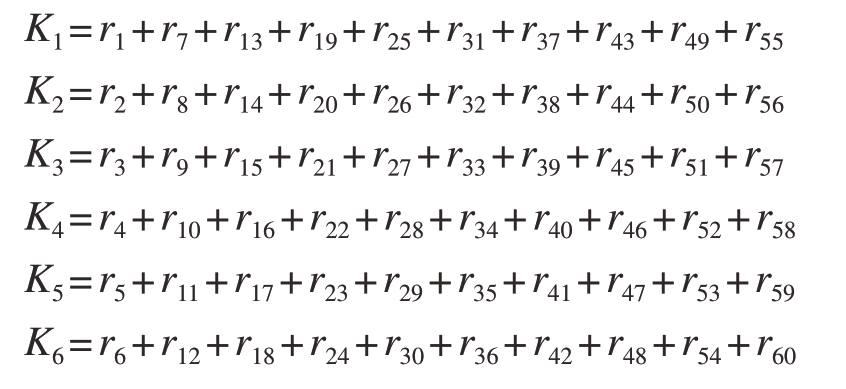

正交试验完成后对其试验结果进行分析,分析影响工艺参数弯曲模偏移量U 和夹钳扭转速度ω 分别对几何特征底圆半径a 和螺距b 的影响大小。

通过最大极差法分析影响底圆半径a 和螺距b 相关度。极差的计算如下。

第一列中

偏移量U 对底圆半径a 的极差值Ran1为

偏移量U 对螺距b 的极差值Ran2为

第二列中

扭转速度ω 对底圆半径a 的极差值Ran3为

扭转速度ω 对螺距b 的极差值Ran4为

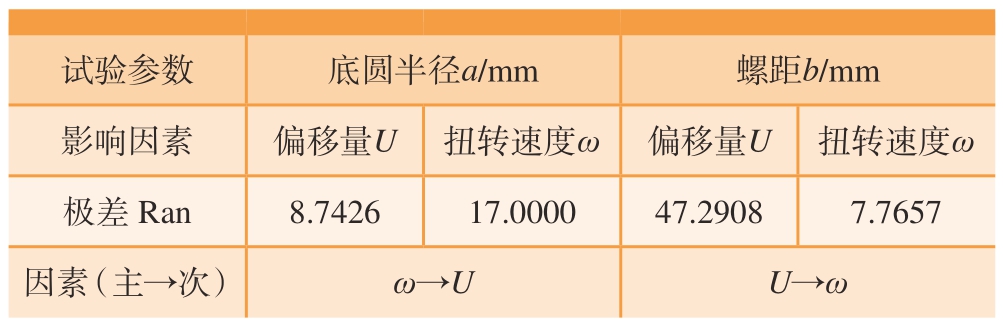

分析结果如表3 所示。

表3 试验方案及结果分析

Table 3 Test scheme and result analysis

试验参数底圆半径a/mm螺距b/mm影响因素偏移量U 扭转速度ω 偏移量U 扭转速度ω极差Ran8.7426 17.000047.2908 7.7657因素(主→次)ω→UU→ω

(1)影响因素主次的确定。

结果分析,每列的极差是不相等的,这说明偏移量和扭转速度对螺旋管件的底圆半径和螺距的影响大小是不相同的。极差越大,表示该因素对某一试验参数的影响越大,是影响该参数变化的最主要因素。从表3 可看出,偏移量对螺旋管螺距的影响程度最大,对底圆半径的影响程度较小。扭转速度对螺旋管底圆半径的影响程度最大,对螺距的影响程度较小。基于这个影响因素,可以后续对螺旋管件成形补偿提供技术支撑。

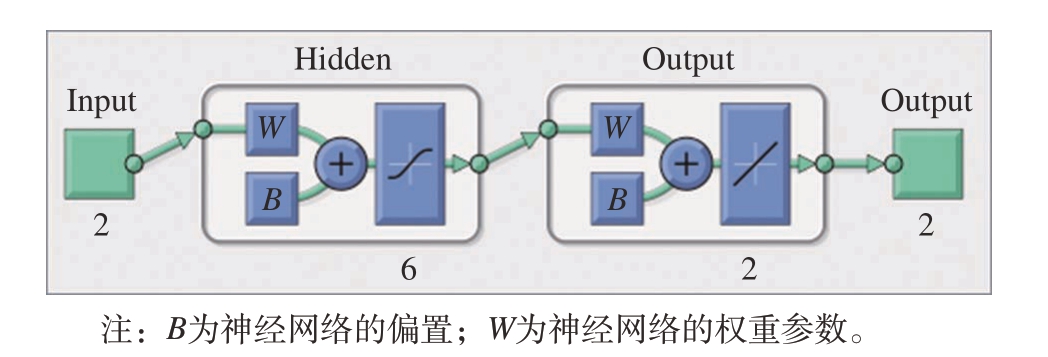

(2)空间螺旋管工艺参数神经网络预测模型建立。

目前,回弹预测的常用方法有解析法、有限元法、人工神经网络法和试验法。其中神经网络预测回弹的方法可仅用部分数值模拟结果作为样本进行网络训练,再用神经网络对回弹量进行预测和优化,大大提高了成形数值模拟的效率和预测精度

为了构建空间螺旋管的底圆半径和螺距预测模型,将弯曲模偏移量及夹钳扭转速度作为输入项,合理配置BP 神经网络。采用三层神经网络,将底圆半径和螺距作为输入节点。训练目标和模型输出均赋值为弯曲模偏移量和夹钳扭转速度。采用一层隐层,为提升精度,设置隐藏层为分线性函数,具体神经网络结构如图11所示。将70%的数据划分为训练集,15%的数据用于测试,15%的数据做验证集。为了使训练集和测试集在统计特征上更好地代表样本总体,保证模型的有效性和适用性,采取完全随机原则选取样本。

图11 神经网络结构

Fig.11 Neural network structure

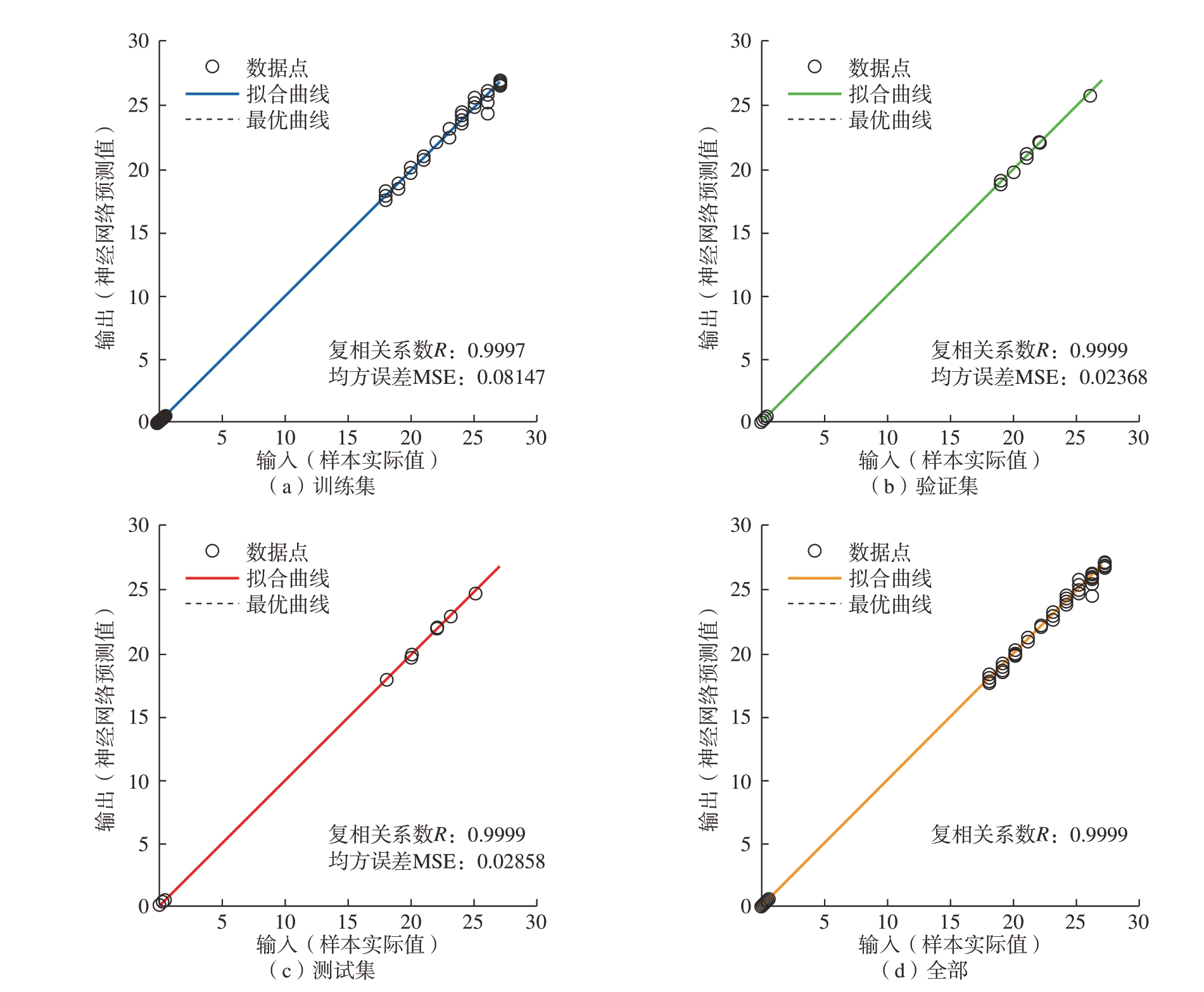

(3)神经网络预测结果。

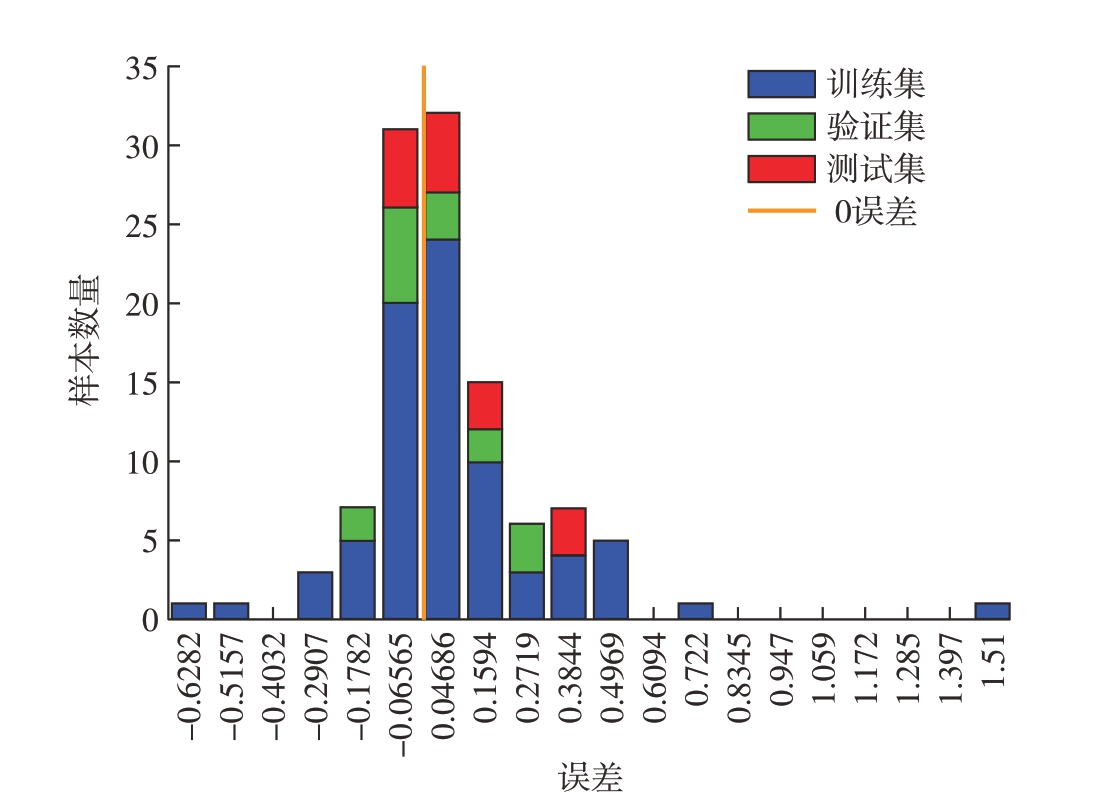

在60 组数据中随机抽取55 组,重复测试后,可以稳定地实现与图12 所示类似的BPNN 性能:无论是训练集 (图12 (a))、验证集测试 (图12 (b))还是测试集测试 (图12 (c)),数据都集中在最优曲线的拟合线附近;训练集、验证集和测试集的训练目标和输出之间的相关系数R 分别为0.9997、0.9999 和0.9999,对应的均方误差MSE 分别为0.08147、0.02368 和0.02858(图12(a)~(c))。如图13 所示,除了可能由于测量不当而产生的极少量异常值外,训练集、验证集和测试集的误差大多集中在 (– 0.5,0.5)范围内。

图12 神经网络训练回归分析

Fig.12 Regression analysis of neural network training

图13 神经网络误差分析

Fig.13 Neural network error analysis

因此,研究空间螺旋管的成形工艺参数时,BP 神经网络模型具有较高的预测精度。同时,训练集和测试集拟合趋势、相关系数、均方误差和误差分布相对于目标结果都非常接近,表明该模型具有优良的泛化能力,可以有效地预测螺旋管件的成形工艺参数。

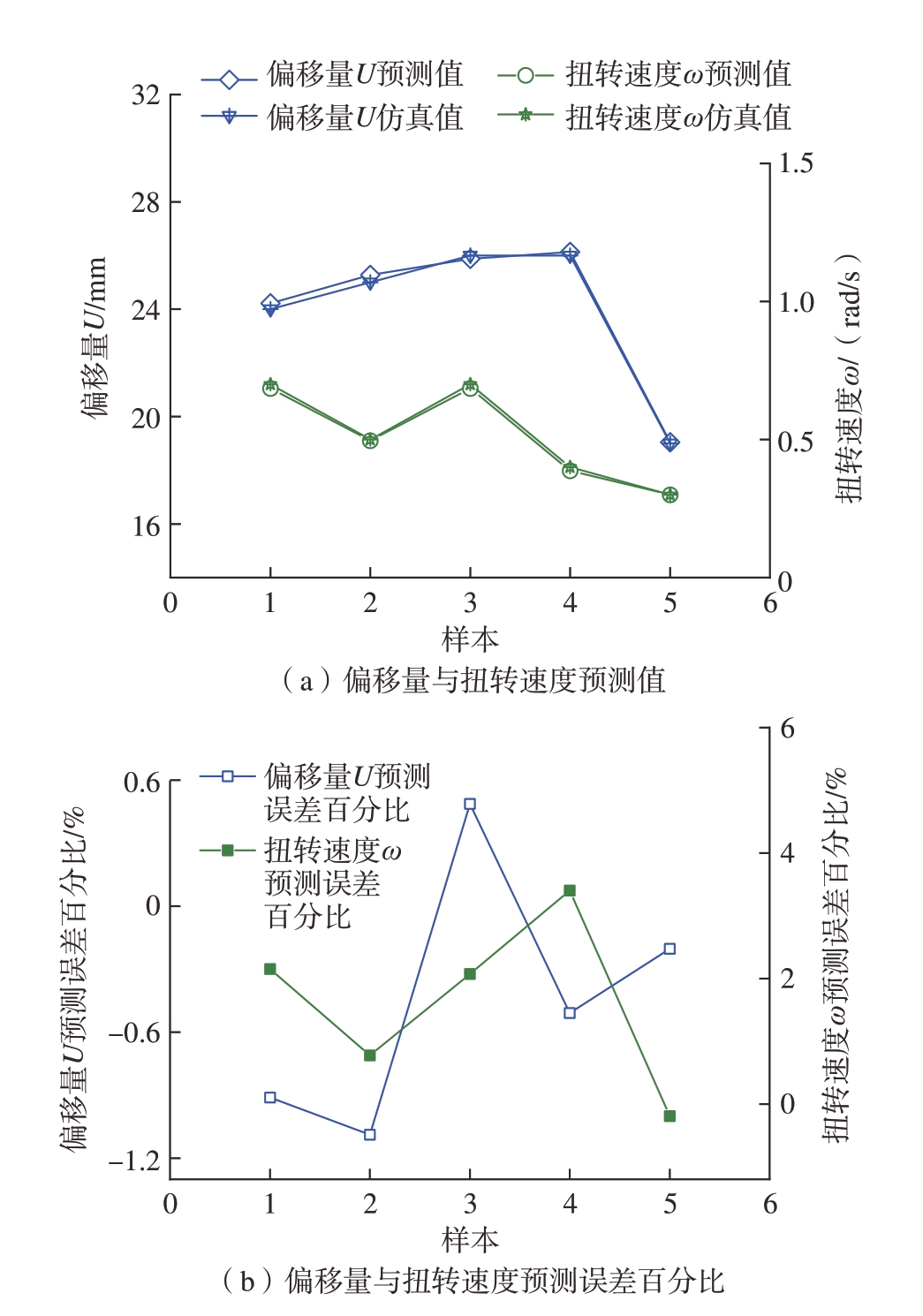

用剩下的5 组数据对网络再进行测试,测试结果如图14 所示,图14(a)表示弯曲模偏移量与夹钳扭转速度的预测值和仿真试验的结果。图14(b)表示弯曲模偏移量与夹钳扭转速度的预测误差百分比。显然可以看出,BP 神经网络预测结果与数值仿真试验结果基本一致,5 组中的弯曲模偏移量的预测值与数值仿真试验的最大误差为0.1327 mm,最大相对误差为1.08%,夹钳扭转速度的预测值与数值仿真试验的最大误差为– 0.0142 rad/s,最大相对误差为3.4%。

图14 测试结果分析

Fig.14 Analysis of test results

根据空间管件成形工艺知识表示模型,将得到的空间稳定区试验结果数据以及得到的BP 神经网络储存在知识库中的空间稳定区部分,以方便获取工艺参数。根据管件成形工艺参数偏移量和夹钳扭转速度与底圆半径和螺距对应关系可对知识库覆盖范围内圆弧管件的工艺参数进行预测。

4.3 空间管件过渡区工艺参数优化

空间自由弯曲成形管件的过渡区应重点研究工艺参数,管件自由弯曲虚拟试验采用正交设计法来逐一分析弯曲模偏移量和夹钳扭转速度变化曲线对成形管件几何特征的影响。以管件成形偏差为响应量来分析不同过渡区的加载曲线所带来的影响。

曲线的曲率是针对曲线上的点切线方向角对弧长的转动率,以及挠率的绝对值度量曲线上邻近两点的副法向之间的夹角对弧长的变化率。由于曲率主要受弯曲模偏移量影响,挠率主要受夹钳扭转速度影响 (推进速度不变的情况下),因此,可以用曲线的起点和终点的切线夹角和副法线的夹角来表示过渡区的夹角弯曲程度和扭转程度。

过渡段的变化时间包括弯曲模偏移量U 的变化时间Ut 和夹钳扭转速度ω 的变化时间ωt,具体的水平数如表4 所示,各分为4 个水平数。

表4 过渡段模具变化时间

Table 4 Die change time in transition section s

水平数弯曲模变化时间Ut夹钳扭转速度变化时间ωt 1 0.60.6 2 0.90.9 3 1.21.2 4 1.51.5

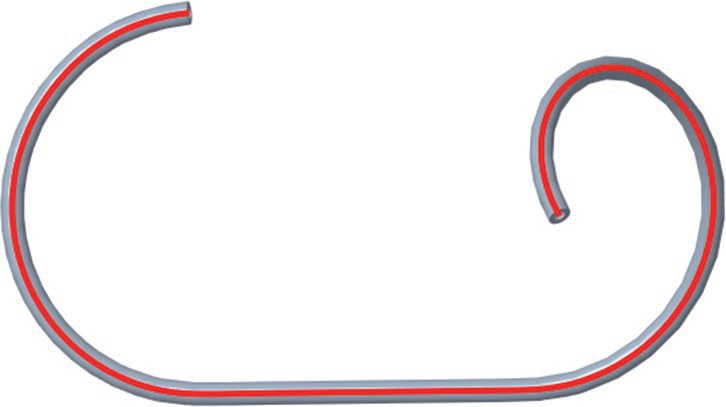

以目标管件 (图15)为例,对空间稳定几何特征分析,可将轴线划分为两个稳定段,直线段对应的偏移量为0(旋转角度0),扭转速度为0,圆弧段对应的弯曲模偏移量为28 mm(旋转角度–1.02 rad),扭转速度为0.5 rad/s,通过成形直线–圆弧型管件来分析该过渡区的影响变化。成形过程设置直线段为起始成形端。

图15 目标管件模型

Fig.15 Target fitting model

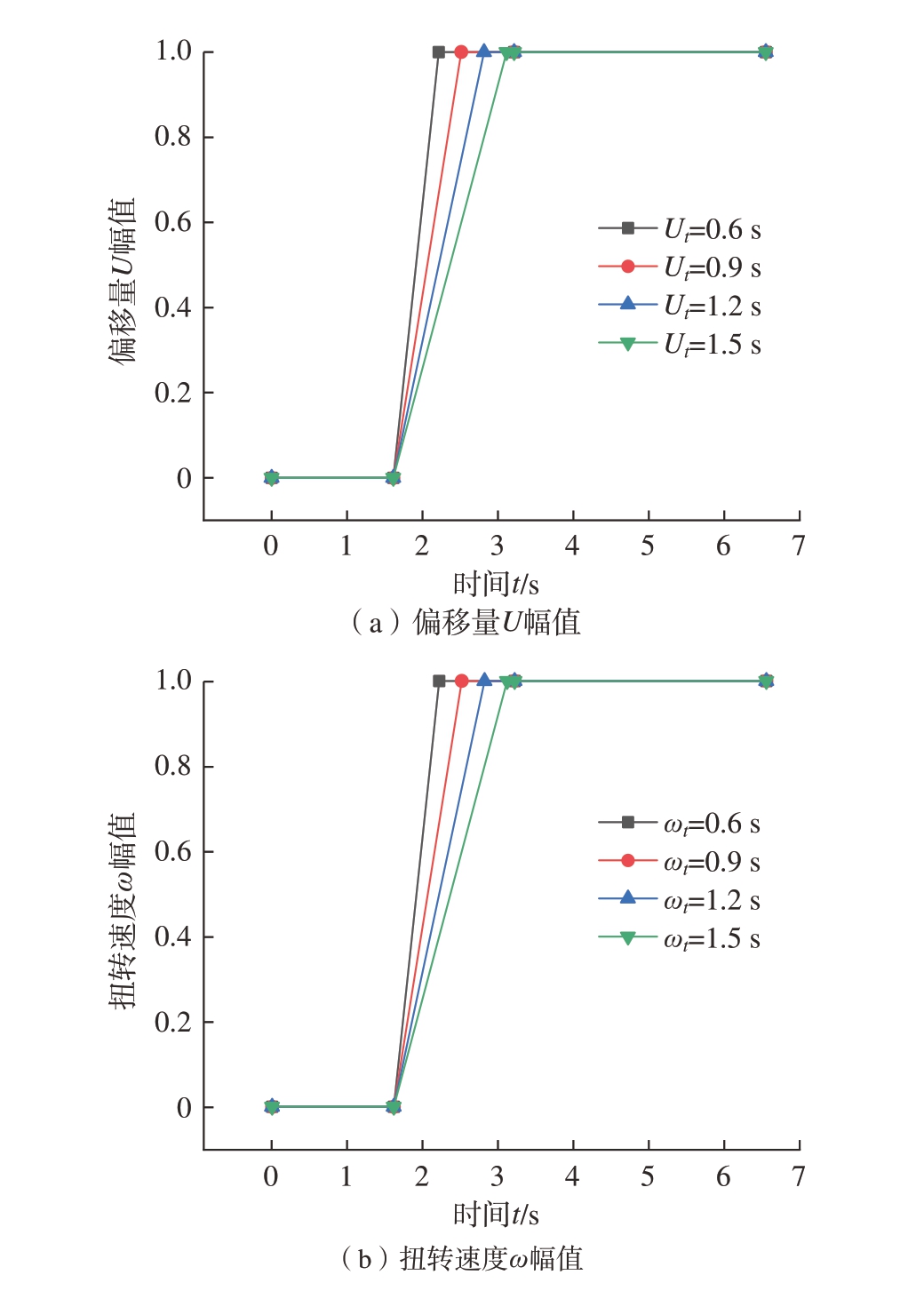

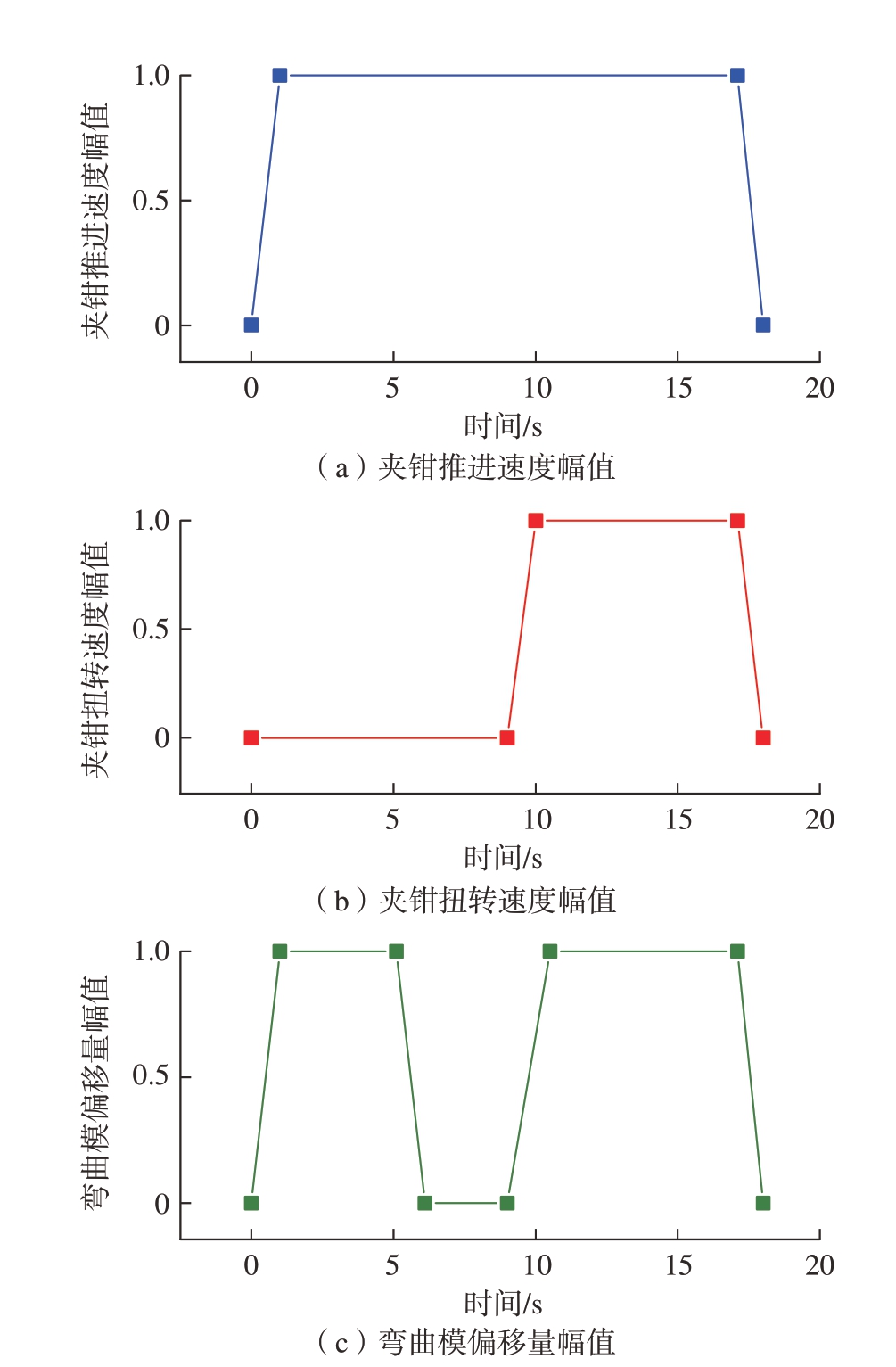

对应的整段管件成形的工艺参数变化幅值如图16所示。

图16 偏移量与扭转速度的幅值

Fig.16 Amplitude of offset and torsional velocity

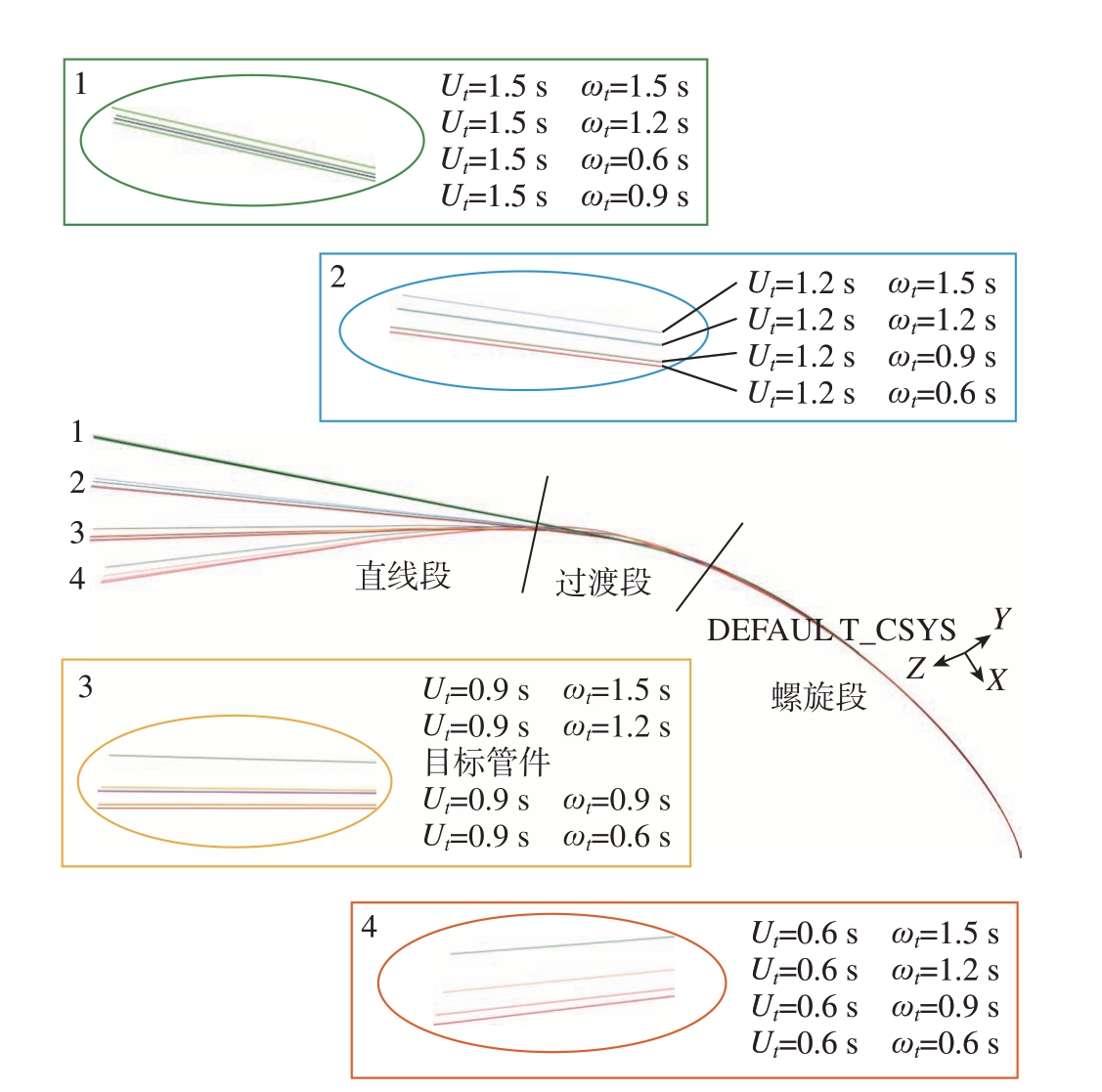

在对空间管件自由弯曲成形时,从图16(a)中选取弯曲模偏移量的幅值曲线,从图16(b)中选取夹钳扭转速度的幅值曲线,对其进行数值模拟试验。对其结果轴线进行拟合处理,可以得到不同组合的弯曲模偏移量的幅值曲线和夹钳扭转速度的幅值曲线,对应的结果与目标管件轴线的对比图,如图17 所示,目标管件落在了成形曲线的第3 个区间,说明这个区间的过渡段工艺参数最接近目标管件的工艺参数。

图17 不同过渡区加载模式的管件轴线与目标管件轴线对比

Fig.17 Comparison of the tube axis and the target tube axis in different transition zone loading modes

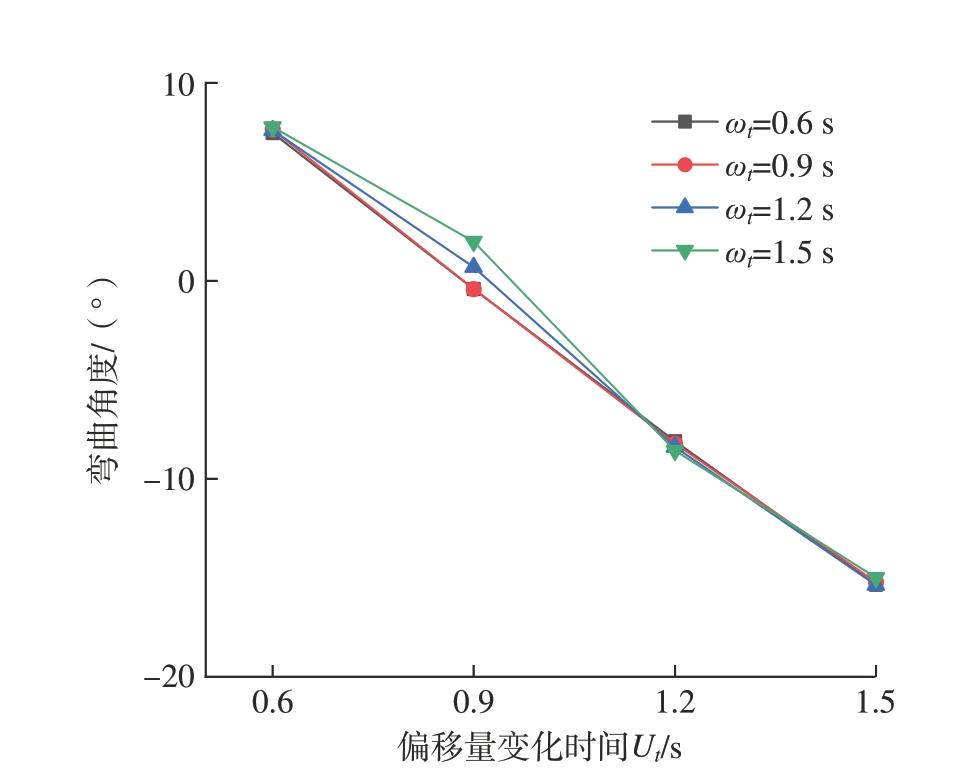

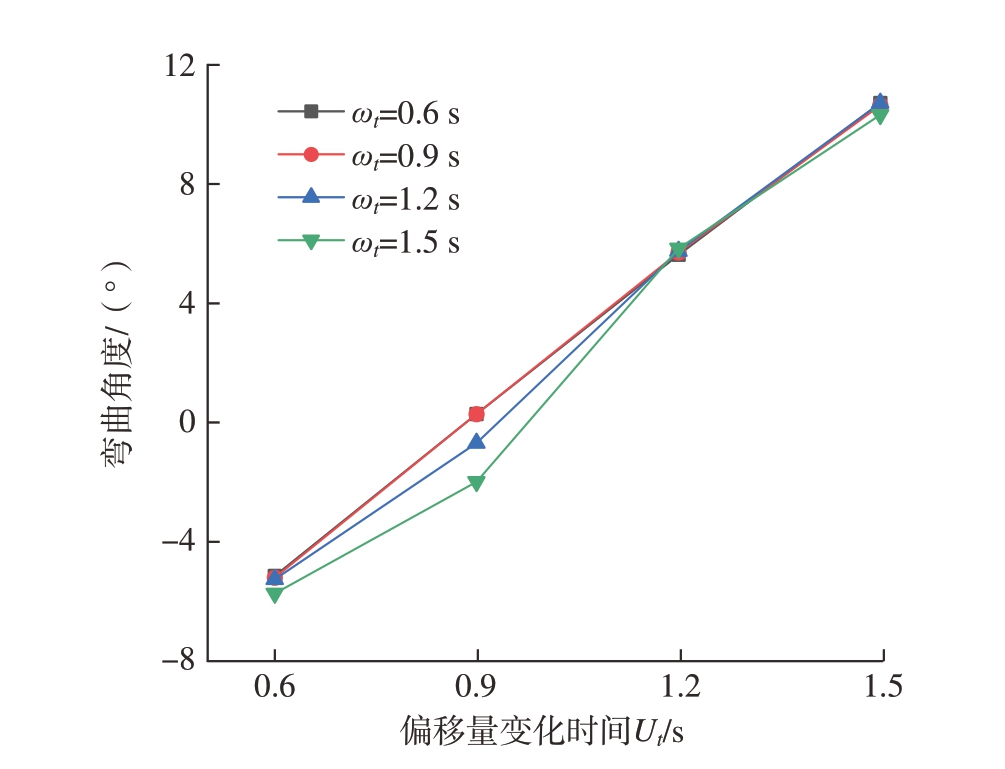

(1)偏移量U 变化时间Ut 和扭转速度ω 变化时间ωt 对过渡段成形弯曲角度的影响。

如图18 所示,过渡段的偏移量和扭转速度变化量不变,当过渡段扭转速度变化时间不变时,随着过渡段偏移量变化时间的增大,过渡段的弯曲角度逐渐减小;当过渡段偏移量变化时间不变时,随着过渡段扭转速度变化时间的增大,过渡段的弯曲角度基本保持不变,仅在过渡段偏移量变化时间为0.9 s 时,过渡段的弯曲角度随着扭转速度变化时间的增大而增大。

图18 偏移量和扭转速度的变化时间对过渡段成形后弯曲角度的影响

Fig.18 Effect of the change time of offset and torsion speed on the bending angle of the transition section after forming

(2)偏移量U 变化时间Ut 和扭转速度ω 变化时间ωt 对过渡段成形扭转角度的影响。

如图19 所示,过渡段的偏移量和扭转速度变化量不变,当过渡段扭转速度变化时间不变时,随着过渡段偏移量变化时间的增大,过渡段的弯曲角度逐渐增大;当过渡段偏移量变化时间不变时,随着过渡段扭转速度变化时间的增大,过渡段的弯曲角度基本保持不变,仅在过渡段偏移量变化时间为0.9 s 时,过渡段的弯曲角度随着扭转速度变化时间的增大而缓慢减小。

图19 偏移量和扭转速度的变化时间对过渡段成形后扭转角度的影响

Fig.19 Influence of the change time of offset and torsion speed on the torsion angle after the transition section is formed

当过渡段偏移量变化时间不变时,过渡段扭转速度时间变化对整体管件成形的影响较小。因此,为方便获取空间管件成形工艺参数,可设置扭转速度变化时间与过渡段偏移量变化时间相等,可得式 (6)。

从分析结果可知,当Ut = ωt = t = 0.9 s 时,过渡段与目标管件之间的偏差最小。将该时间与过渡区起始和末尾的底圆半径等数据存储在知识库中的平面过渡区,以方便后续获取过渡区工艺参数。

5 实例验证

(1)几何信息提取。

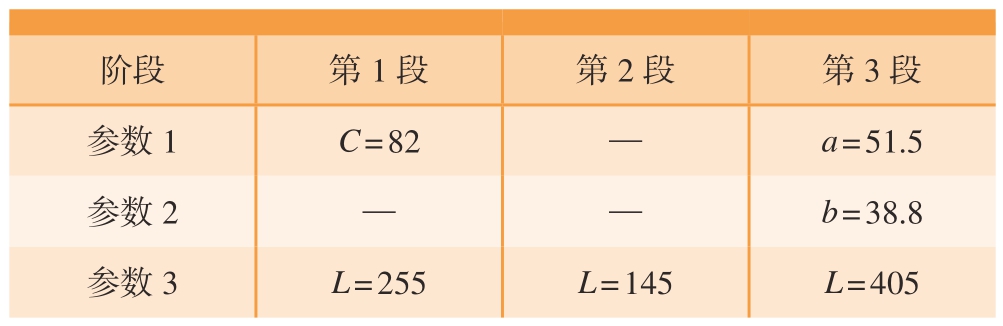

待成形目标管件如图20 所示,测量提取其几何信息如表5 所示 (其中C 表示圆弧半径;L 表示管件长度;a 和b 表示螺旋线的底圆半径和螺距)。

表5 各段轴线的几何参数

Table 5 Geometric parameters of each section of the axis mm

阶段第1 段第2 段第3 段参数1C = 82—a = 51.5参数2——b = 38.8参数3L = 255L = 145L = 405

图20 目标管件几何特征图

Fig.20 Geometric feature diagram of target tube fittings

(2)工艺分析。

根据提取的几何信息,目标管件被划分为3 个稳定段,分别为圆弧型、直线型和螺旋型管件。其次,通过稳定段的几何特征二次优化可确定过渡段的类型,第1 段与第2 段之间的过渡段为圆弧–直线型,第2 段与第3段之间的过渡段为直线–螺旋型管件。

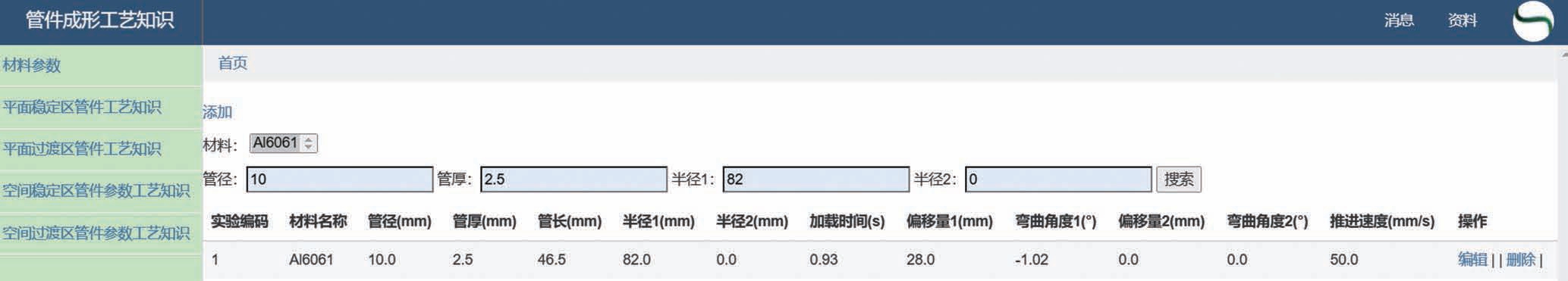

(3)管件自由弯曲成形工艺参数设计与预测。

第1 段为圆弧型管件,可以在平面稳定区工艺知识库中检索成形参数,若参数不存在时,则可以进行插值计算。根据材料参数、管径、管厚、半径与长度,预测出的偏移量、时间和推进速度如图21 所示。

图21 平面稳定区管件工艺知识

Fig.21 Process knowledge of tube fittings in the plane stability zone

第2 段为直线型管件,根据推进速度和直线长度,得到时间为2.9 s。

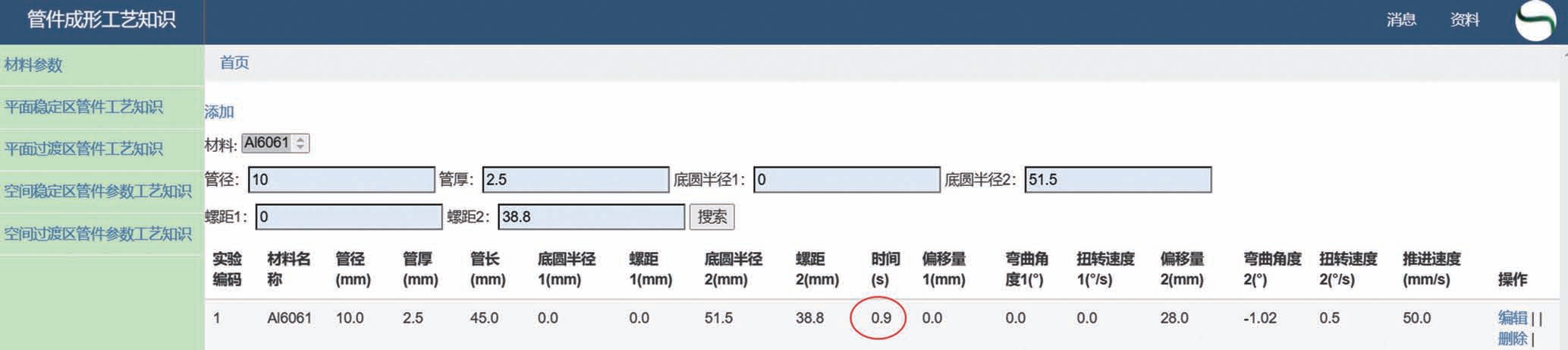

第3 段为螺旋型管件可以在空间稳定区工艺知识库中检索参数,根据材料参数、管径、管厚、底圆半径、螺距与长度,预测出偏移量、时间、扭转速度和推进速度,如图22 所示。

图22 空间稳定区管件工艺知识

Fig.22 Tube fitting process knowledge in the space stability zone

第1 段与第2 段的过渡区为圆弧–直线型过渡区管件,可以在平面过渡区工艺知识库中检索参数,根据材料参数、管径、管厚、起始端半径、末尾段半径与长度,预测出时间,如图23 所示。

图23 平面过渡区管件工艺知识

Fig.23 Process knowledge of tube fittings in the plane transition zone

第2 段与第3 段的过渡区为直线–螺旋型过渡区管件,可以在空间过渡区工艺知识库中检索参数,根据材料参数、管径、管厚、起始端底圆半径和螺距、末尾段底圆半径和螺距、长度预测出时间,如图24 所示。

图24 空间过渡区管件工艺知识

Fig.24 Process knowledge of tube fittings in space transition zone

管件单元在拼接后,成形单元与夹钳之间的距离会发生变换,该变化会影响成形过程中的载荷传递。因此,获得的各段工艺参数只可作为初始工艺参数,对于过渡区中至少有一端为空间管件时,则需要对其扭转速度和偏移量进行补偿。根据对过渡区工艺参数的影响分析,需对过渡区的夹钳扭转速度和弯曲模偏移量进行补偿,补偿结果如图25 所示,分别表示了夹钳推进速度、夹钳扭转速度和弯曲模偏移量的幅值曲线。

图25 补偿后的工艺参数加载幅值曲线

Fig.25 Process parameter loading amplitude curve after compensation

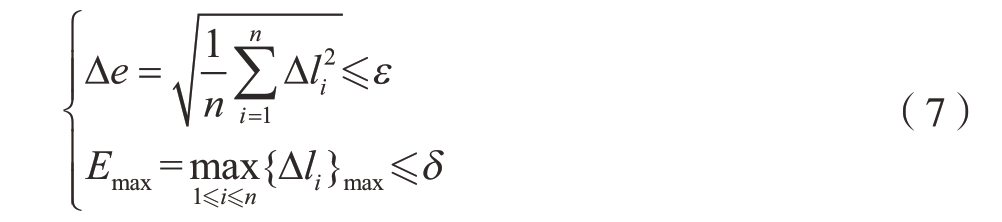

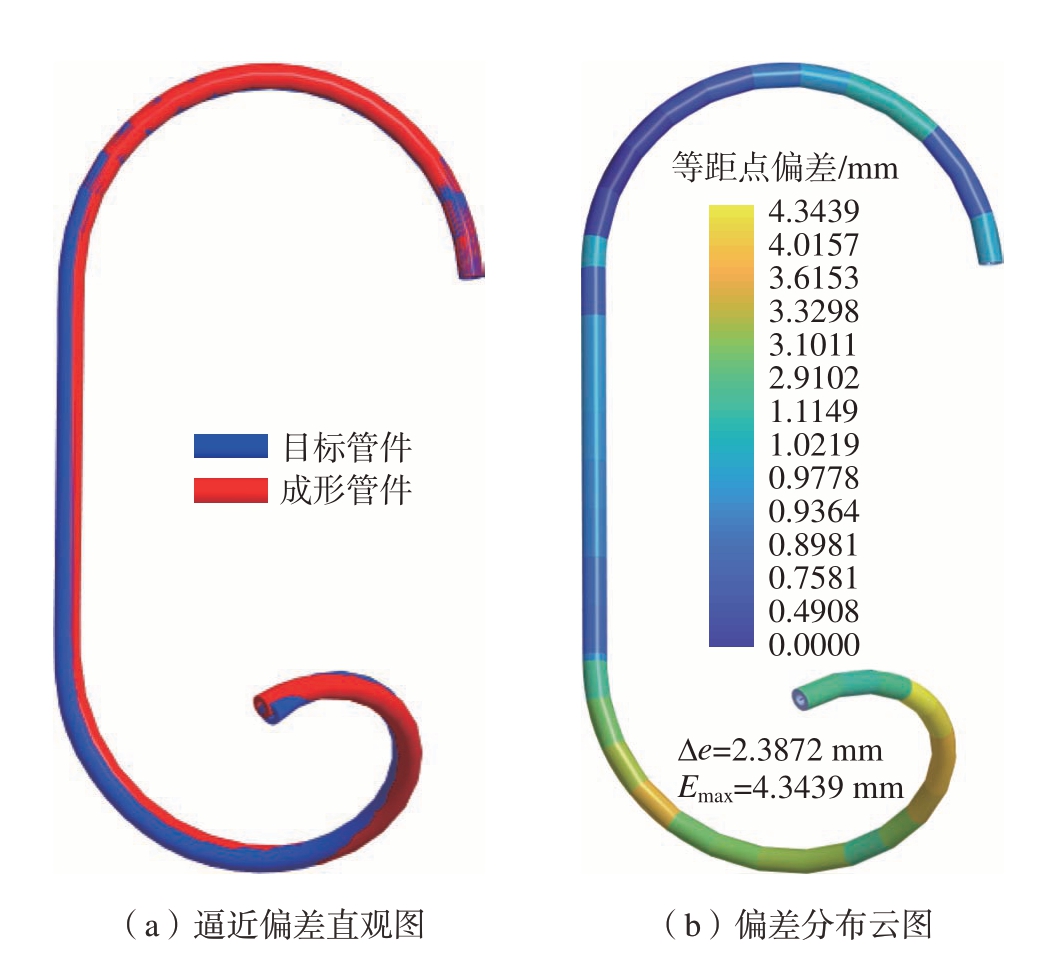

得到数值模拟结果,为了分析过渡段对整段目标管件带来的影响,需要使用式 (7)计算逼近结果的总体偏差,逼近结果和偏差分布云图如图26 所示,逼近残差 ∆e = 2.3872 mm,最大偏差Emax = 4.3439 mm。逼近残差∆e 和最大偏差Emax 与管件总长度L 的比值对应为0.1274%和0.2162%。该形状偏差值能够被大多数工程计算项目所接受,因此可认为基于一次等效逼近、二次优化技术的结果可靠,以及本文所提基于知识库的工艺获取策略与补偿方法可行。

图26 空间管件逼近结果及偏差分布

Fig.26 Approximation results and deviation distribution of spatial tube fittings

式中,∆li 为成形管件与目标管件对应节点之间的距离;n 为节点总个数;ε、δ 为逼近误差限。

根据试验要求,基于弯曲模和夹钳的运动幅值曲线将其转化为设备的控制参数,如图27 所示,根据弯曲模偏移量、夹钳扭转速度和夹钳推进速度的幅值曲线在设备控制界面输入工艺参数。

图27 设备工艺参数输入界面示意图

Fig.27 Schematic diagram of equipment process parameters input interface

经过自由弯曲成形试验设备,如图28 所示,试验结果如图29 所示。经检测得到与仿真结果基本一致。因此,初步验证以上所述的工艺参数获取策略在工程实践过程中具有可行性和有效性。

图28 管件弯曲试验设备

Fig.28 Tube bending test equipment

图29 管件成形结果

Fig.29 Tube forming results

6 结论

(1)通过采用最大极差法分析了弯曲模偏移量U和夹钳扭转速度ω 与螺旋管的底圆半径a 和螺距b 之间的相关度,偏移量U 对螺旋管螺距的影响程度最大,对底圆半径的影响程度较小。扭转速度ω 对螺旋管底圆半径的影响程度最大,对螺距的影响程度较小。

(2)基于BP 神经网络拟合了空间螺旋管成形后轴线的底圆半径和螺距与工艺参数偏移量U 和夹钳扭转速度ω 的关系,建立了空间螺旋管工艺参数神经网络预测模型。通过测试验证,5 组中的偏移量U 的预测值与数值仿真试验的最大相对误差为1.08%,夹钳扭转速度的预测值与数值仿真试验的最大相对误差为3.4%。

(3)通过对过渡段工艺参数包括弯曲模偏移量U的变化时间Ut 和夹钳扭转速度ω 的变化时间ωt 进行正交设计仿真试验,分析了Ut 和ωt 变化曲线对成形管件几何特征的影响,当Ut = ωt = t = 0.9 s 时,过渡段与目标管件之间的偏差最小。

(4)基于上述分析,提出了基于一次等效逼近、二次优化的空间管件工艺获取策略,通过实例成形验证,管件成形结果逼近残差∆e 和最大偏差Emax 与管件总长度L 的比值对应为0.1274%和0.2162%,验证了该策略的可行性和有效性。

[1] 张深, 吴建军. 空间弯管的回弹预测[J]. 航空学报, 2011,32(5): 953–960.

ZHANG Shen, WU Jianjun. Spring-back prediction of non-planar tube bending[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(5):953–960.

[2] 尚琪, 乔顺成, 吴建军, 等. 管件弯曲过渡区研究及回弹控制[J]. 塑性工程学报, 2020, 27(1): 38–45.

SHANG Qi, QIAO Shuncheng, WU Jianjun, et al. Research on bending transition zone of tube and springback control[J]. Journal of Plasticity Engineering, 2020, 27(1): 38–45.

[3] 王永安, 吴建军, 李非凡, 等. 薄壁管数控弯曲成形工艺参数区间研究[J]. 塑性工程学报, 2018, 25(1): 111–118.

WANG Yongan, WU Jianjun, LI Feifan, et al. Range of process parameters of thin-walled tube NC bending[J]. Journal of Plasticity Engineering, 2018, 25(1): 111–118.

[4] 李海峰, 杨合, 詹梅, 等. 基于数据库的薄壁管数控弯曲知识库的构建[J]. 塑性工程学报, 2008, 15(4): 32–36.

LI Haifeng, YANG He, ZHAN Mei, et al. Construction of databasebased knowledge base for thin-walled tube NC bending[J]. Journal of Plasticity Engineering, 2008, 15(4): 32–36.

[5] GUO X Z, XIONG H, XU Y, et al. U-R relationship prediction method for aluminum alloy circular tube free-bending process based on sensitivity analysis of material parameters[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(5–8): 1967–1977.

[6] ENGEL B, KERSTEN S, ANDERS D. Spline-interpolation and calculation of machine parameters for the three-roll-pushbending of spline-contours[J]. Steel Research International, 2011, 82(10): 1180–1186.

[7] GROTH S, ENGEL B, LANGHAMMER K. Algorithm for the quantitative description of freeform bend tubes produced by the three-roll-push-bending process[J]. Production Engineering Research &Development, 2018, 12: 517–524.

[8] ZHANG Z K, WU J J, LIANG B, et al. A new strategy for acquiring the forming parameters of a complex spatial tube product in free bending technology[J]. Journal of Materials Processing Technology,2020, 282: 116662.

[9] 张增坤. 空间管件塑性成形回弹的预测及控制策略研究[D].西安: 西北工业大学, 2019.

ZHANG Zengkun. Investigation to the springback prediction and springback control strategies in spatial tube forming[D]. Xi'an:Northwestern Polytechnical University, 2019.

[10] WU J J, ZHANG Z K, SHANG Q, et al. A method for investigating the springback behavior of 3D tubes[J]. International Journal of Mechanical Sciences, 2017, 131–132: 191–204.

[11] WU J J, ZHANG Z K. An improved procedure for manufacture of 3D tubes with springback concerned in flexible bending process[J]. Chinese Journal of Aeronautics, 2021, 34(11): 267–276.