激光增材制造技术是以激光作为热源,基于分层制造原理,将材料通过熔化凝固的方式逐层累加,最终得到三维实体构件的增材制造技术[1–2],目前面向金属零件的激光增材制造技术按成形过程中送料方式的不同主要分为激光沉积制造技术 (Laser deposition manufacturing,LDM)与激光选区熔化技术 (Selective laser melting,SLM)[3]。LDM 成形构件尺寸大且效率高,但成形精度较低,往往需要后续的机械加工才能满足零件的精度要求。而SLM 成形构件精度高,非配合面可实现免后续加工,但成形零件尺寸受限且效率偏低[4]。熔道是组成激光增材制造构件的最基本单元,熔道的尺寸越小,由堆积及搭接成形的构件精度就越高,而成形过程中熔池的尺寸与送进入熔池的粉末性质直接决定了熔道的尺寸与形貌。为此,沈阳航空航天大学航空制造工艺数字化国防重点学科实验室自主研发了一种以SLM 技术所用的小粒径粉末为原料,使用小光斑熔化粉末,并以LDM 的工艺方法逐层堆积,完成高精度大型构件成形的小熔池激光沉积制造工艺。该工艺成形的熔池直径仅为1.5 mm 左右,既保留了LDM 技术的高效率,也兼顾了SLM 技术的高精度,可实现对大型构件的高精度成形,并使部分非配合面的精度达到免机械加工水准。

薄壁零件作为最常见的LDM 沉积试样,对薄壁件壁厚的尺寸控制是进行小熔池激光沉积成形精度研究的基础,而工艺参数是影响LDM 薄壁件沉积宽度的关键因素[5–6]。Liu等[7]研究了工艺参数对薄壁件沉积宽度的影响,发现激光功率的增加和扫描速度的降低均能导致沉积宽度的增加。Nankali 等[8]通过多组试验得出了相同的规律,进一步的分析表明激光功率是影响沉积宽度的关键,而激光焦平面位置和扫描速度是影响沉积高度的关键。Zhang 等[9]研究了光斑直径对沉积宽度的影响,发现随着光斑直径的增加,激光熔化粉末的区域增大,但也会造成熔池边缘的能量密度降低,熔池最终的宽度取决于激光功率与扫描速度的比值。

然而,上述研究大多是以试验法采集多组试验数据来得出沉积宽度与工艺参数之间的联系,而小熔池激光沉积工艺的成形精度要求高,导致试样的工艺窗口较窄,很难单纯利用试验法在较大的工艺参数范围内确定可以成形出设计宽度的最佳参数组合。因此,本研究基于对激光沉积制造热物理工艺过程的理解,建立了一种可以适配于小熔池激光沉积制造薄壁件沉积宽度的预测模型,以揭示工艺参数与沉积宽度之间的定量关系,结果表明,该模型可以准确地预测不同工艺参数下薄壁件的沉积宽度,节约了前期数据采集的时间,并提高了试验参数匹配的准确性,为后续小熔池激光沉积制造构件的成形精度控制奠定了理论基础。

1 试验方法与材料

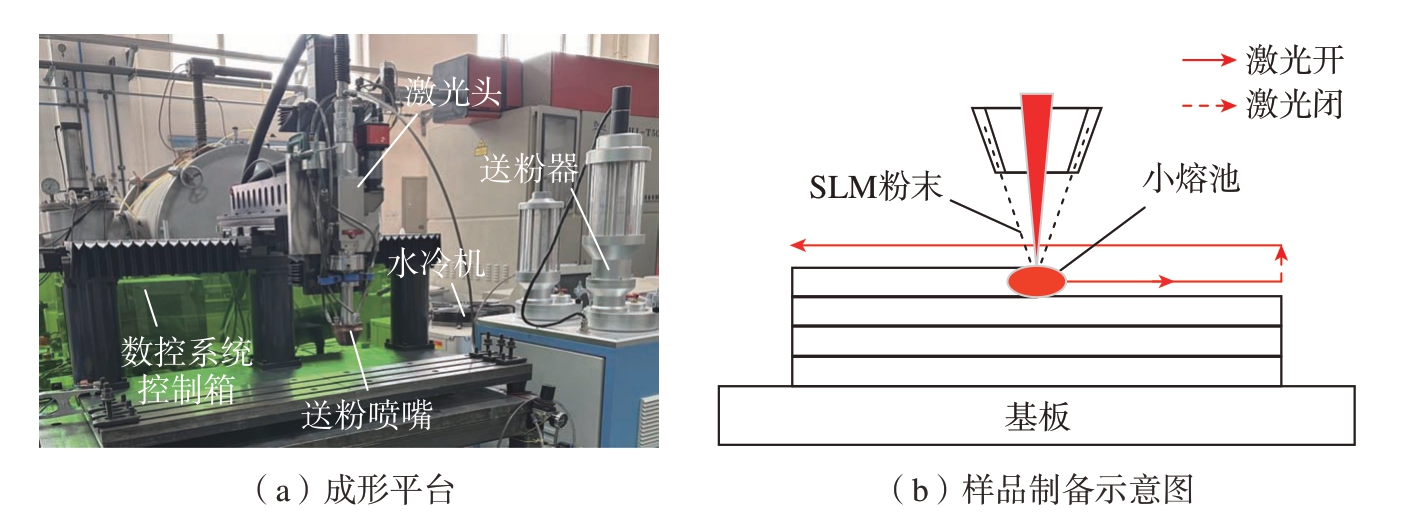

小熔池激光沉积制造系统由凯普林1500T 连续光纤激光器、普非克PFKL–PF–01A–2 送粉器与奔日980MDC 数控系统组成,图1 为成形平台及样品制备示意图。

图1 成形平台及样品制备示意图

Fig.1 Schematic diagram of forming platform and samples preparation

以气雾化Ti–6Al–4V(TC4)粉末为原料,粒径范围为15~53 μm(常规LDM 为45~180 μm),其粉末成分如表1 所示。试验过程中,TC4 粉末经120 ℃的真空环境下干燥,保护气为高纯氩气,载气流量为3 L/min,喷嘴尖端到粉末流焦点的距离为20 mm,光斑直径为1 mm(常规LDM为3~6 mm)。采用往复扫描的试验策略,为了保证成形过程的稳定性,利用层间冷却减小热累积对沉积宽度的负面影响。设置每沉积一层,冷却5 s,再进行下一层沉积,以此往复。

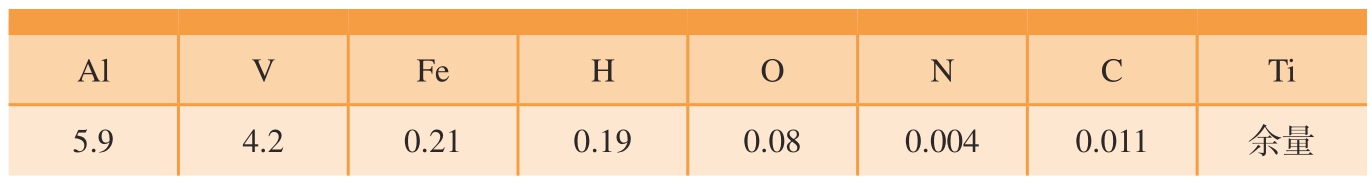

表1 TC4 粉末成分(质量分数)

Table 1 Composition of TC4 powers (mass fraction) %

AlVFeHONCTi 5.94.20.210.190.080.0040.011余量

2 模型建立

2.1 层间沉积过程分析

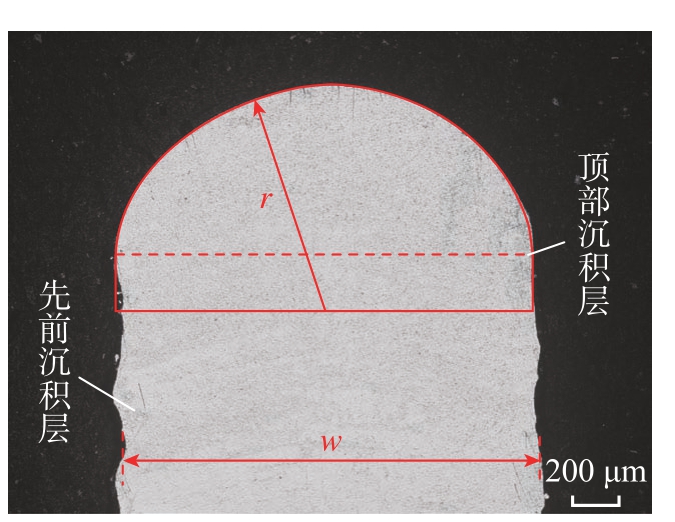

图2 给出了小熔池激光沉积制造工艺制备的薄壁构件的典型截面轮廓。Ríos 等[10]发现在增材制造的逐层堆积过程中,顶部熔池的形状主要由熔池的表面张力与自身重力共同决定,并根据毛细理论推导出可以形成半圆柱状熔池形貌的毛细管半径范围,对于TC4 合金,其毛细管半径κ–1=5.9 mm,远大于小熔池激光沉积制造成形的薄壁顶部的熔池半径,因此薄壁构件的顶部熔池也呈现出半圆柱状的形貌。综上,把顶部沉积层的体积V0 计算为标准半圆柱体,即

图2 薄壁件典型的几何截面

Fig.2 Typical geometric cross-section of thin-walled parts

式中,r 为顶部沉积层的截面半径;L为薄壁结构的长度。

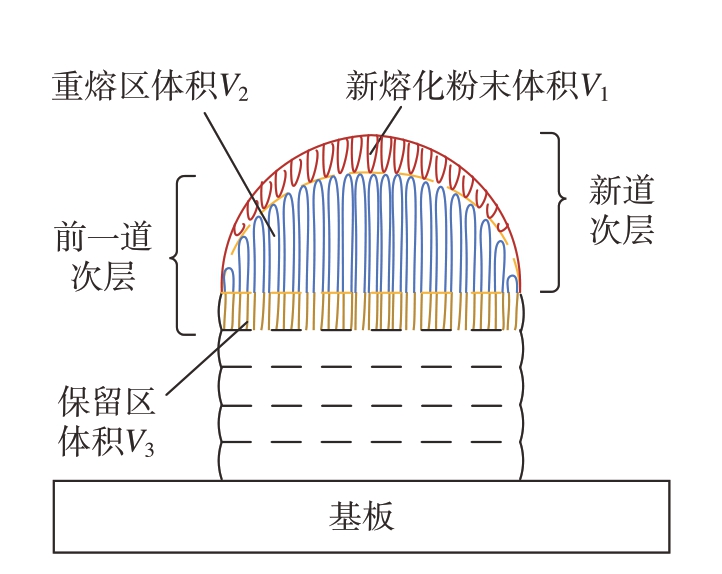

图3 给出了薄壁结构的顶部沉积层成形示意图。当激光头在沉积顶部道次层的过程中,位于黄线上方的前一道次层顶部被重新熔化,而黄线下方的前一道次层底部由于激光能量的损耗得以保留。在前一道次顶部被重熔的基础上,随着新粉末的持续加入,熔池的体积逐渐增加,沉积完毕后形成新道次层。因此新道次层的体积是由新熔化的粉末体积V1 与前一道次层的重熔区体积V2 相加而成,表示为

图3 薄壁件顶部沉积层成形示意图

Fig.3 Forming diagram of the sedimentary layer on the top of thin-walled parts

新道次层中新熔化粉末的体积V1 可表示为在沉积当前道次时间内(L /v)所输送的粉末体积,如式(3)所示。

式中,Mp 为送粉速率;v 为扫描速度;A1 为粉末利用率;ρ 为沉积材料的密度。

图3 中,V3为前一道次层的保留区体积,重熔区的体积V2 可通过联立式 (1)~(3)求得。

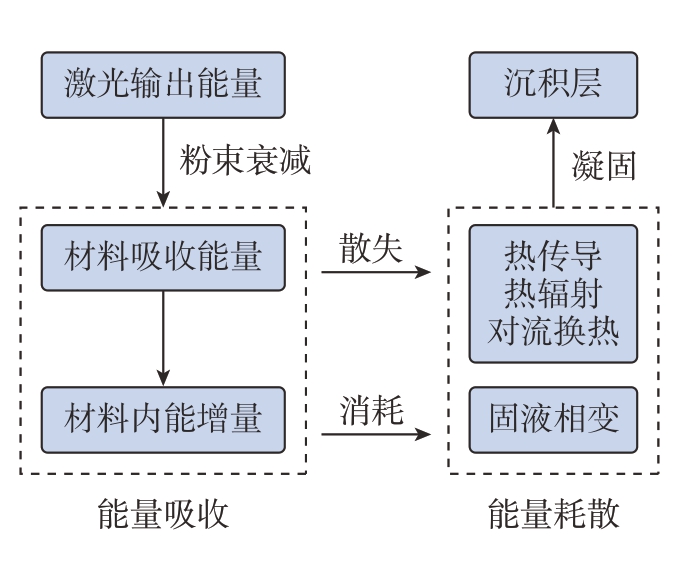

2.2 能量转化过程讨论

为了依据能量守恒关系建立预测模型,需对成形过程中能量转化的方式进行讨论分析。在激光沉积制造的工艺过程中,能量转化的过程主要分为能量吸收过程和能量耗散过程。由激光器输出的激光能量在穿过粉末束流时会被粉束吸收和散射,被粉束衰减的激光能量在到达基体时被粉末、基体及先前道次的材料所吸收,材料吸收的一部分能量使得材料熔化形成熔池,使材料的内能增加,而增加的内能又被固液相变所消耗;而另一部分能量则通过传导、辐射及对流的方式散失到基体、先前道次与环境之中,最终凝固形成沉积层。具体的能量转化过程如图4 所示。

图4 沉积过程中的能量转化

Fig.4 Energy conversion during deposition

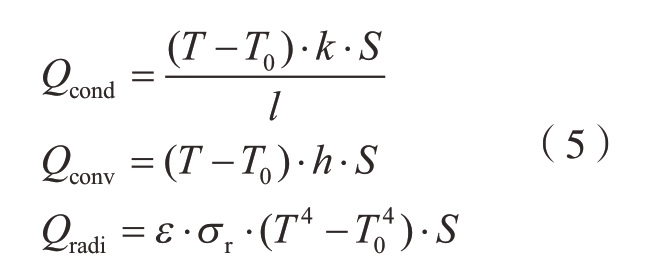

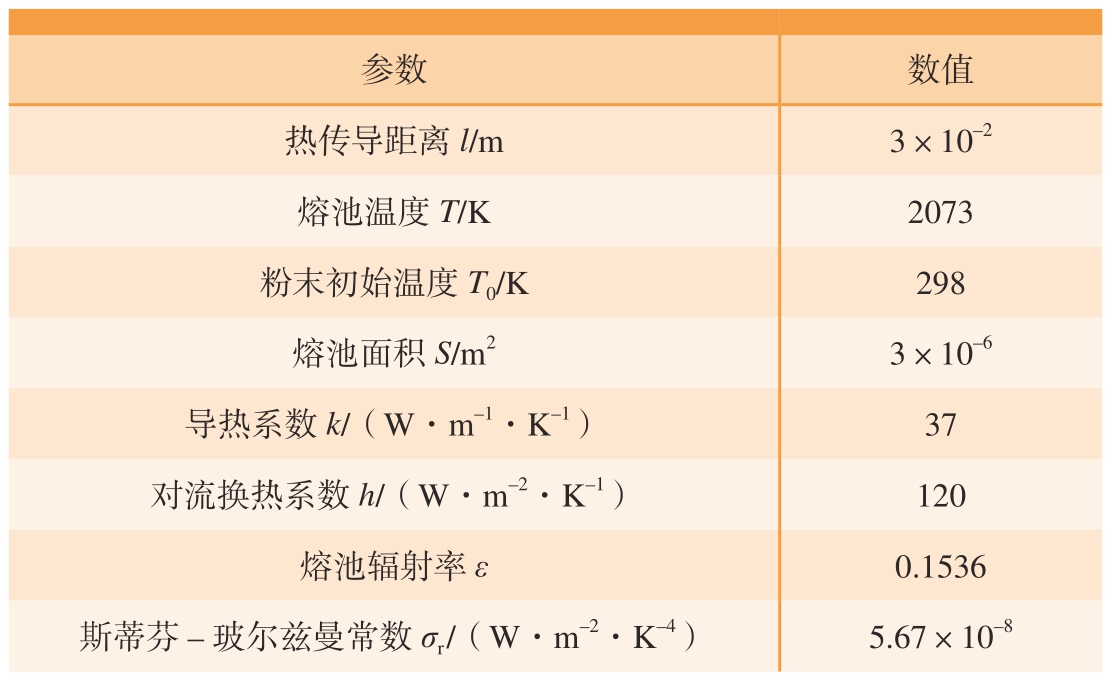

在熔池形成并增大至稳定形态的过程中,经热传导、热辐射与对流换热所散失的能量可由式 (5)计算[11]。

式中,Qcond、Qconv、Qradi 分别表示热传导、对流换热与热辐射所散失掉的能量;l 为热传导距离;T 为熔池温度;T0 为粉末初始温度;k 为导热系数;S 为熔池面积;h 为对流换热系数;ε为熔池的辐射率;σr 为斯蒂芬–玻尔兹曼常数,结合本试验的工艺条件,其所用参数如表2 所示[12–14]。

表2 能量散失相关参数[12–14]

Table 2 Related parameters of energy dissipation[12–14]

参数数值热传导距离l/m3×10–2熔池温度T/K2073粉末初始温度T0/K298熔池面积S/m23×10–6导热系数k/(W·m–1·K–1)37对流换热系数h/(W·m–2·K–1)120熔池辐射率ε0.1536斯蒂芬–玻尔兹曼常数σr /(W·m–2·K–4)5.67×10–8

将上述参数代入式 (5)计算出Qcond = 6.57 W,Qconv = 0.64 W,Qradi =0.48 W。由此可知,散失能量的数量级为100 W,而在小熔池激光沉积制造的工艺条件下,材料吸收能量的数量级为102 W,因此散失能量的影响可以近似忽略,可以假设材料吸收的激光能量全部转化为材料增加的内能。

2.3 沉积宽度预测模型建立

综上所述,在忽略成形过程中熔池散热的影响之后,材料吸收的激光能量Qabs 便与材料熔化后所增加的内能Qinner 满足能量守恒关系。

此外,新道次层所熔化的材料包括两部分:重熔区的材料和新加入的粉末,与之对应的材料熔化后增加的内能可表示为熔化新加入的粉末所需要的能量Q1 与熔化重熔区材料所需能量Q2 之和,表示为

其中,熔化新加入粉末所需的能量Q1 可表示为

式中,Cps 为固相比热容;Cpl 为液相比热容;Tm 为熔点;Lm 为熔化潜热。此外,m1 为新加入粉末的质量,可表示为

联立式 (3)、(8)和 (9)可得

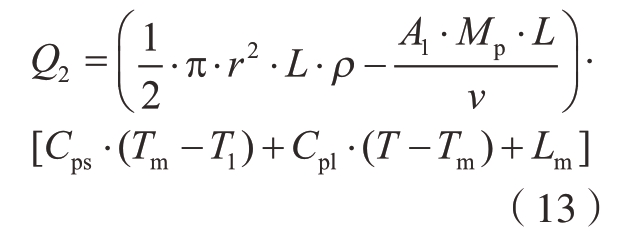

与之类似,熔化重熔区的材料所需要的能量Q2 可以表示为

式中,T1为前一道次层的温度;m2为重熔区材料的质量,可写成

联立式 (4)、(11)和 (12)可得

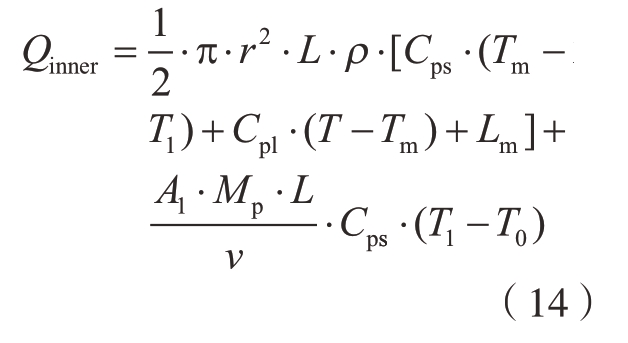

联立式 (7)、(10)和 (13)可得

另一方面,在沉积当前道次的时间内 (L/v)材料所吸收的能量Qabs可表示为

式中,A2为激光衰减率;A3为激光吸收率;P为激光功率。因为顶部沉积层的截面形状近似于半圆形,所以沉积宽度w 与半径r 之间关系满足式(16)。

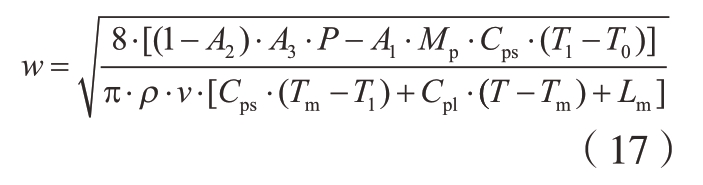

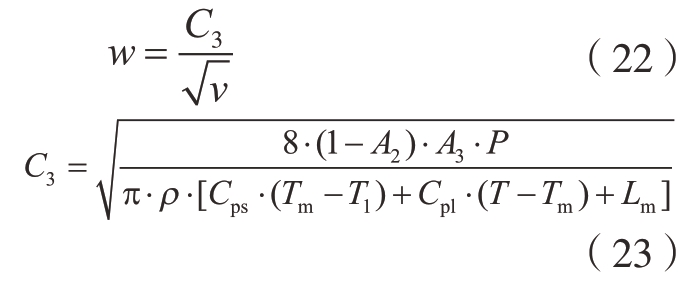

最后,联立式 (6)、(14)、(15)和 (16)得出沉积宽度w 的预测公式为

2.4 模型简化与假设

激光沉积制造是一个材料快速熔凝的动态过程,工艺预测模型中的各变量之间相互影响,包含着诸多复杂的物理变化,因此很难精确地求解出工艺参数与沉积宽度之间的量化关系。故而在保证可靠性的前提下对模型进行简化,做出如下假设:

(1)将工艺模型视为具有各向同性的均匀连续介质;

(2)沉积过程是在稳定状态下进行的,光粉汇聚平面始终处于待沉积件表面;

(3)在能量计算时不考虑粉材表面能与可能产生的等离子体的影响,并忽略沉积过程中受冲击而反弹的粉末对新加入粉末的干扰影响;

(4)非目标工艺参数在沉积前根据试验条件进行提前设置,并将层间抬升量设置为定值来进行沉积。

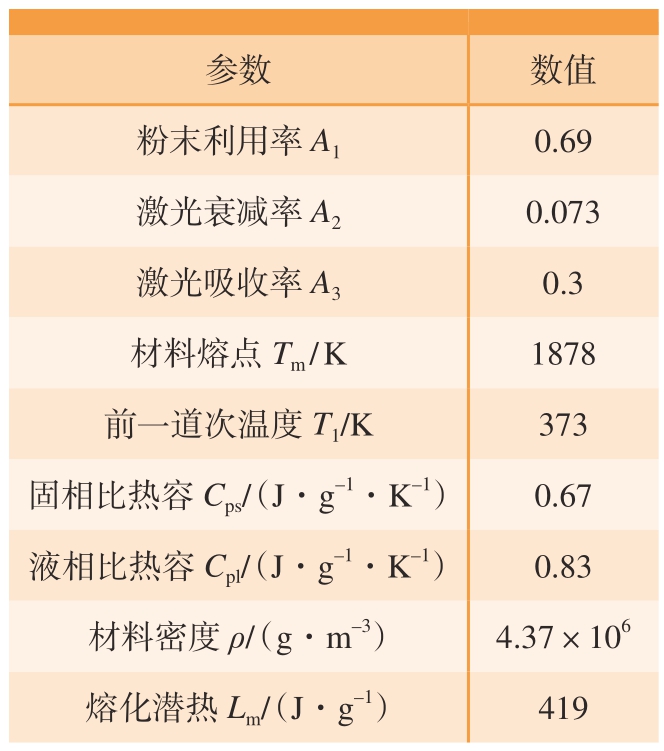

由式(17)可知,沉积宽度主要与3 个主要因素有关:工艺参数、材料的热物性参数及其他参数。工艺参数包括激光功率、扫描速度与送粉速率,假设其在沉积过程中保持稳定不变。材料的热物性参数包括材料的固相比热容、液相比热容、密度与熔化潜热。其他参数包括粉末利用率、激光吸收率、激光衰减率、粉末初始温度、熔池温度和沉积层的温度。在实际的沉积过程中,这些参数会随着温度的变化而改变,但为了更好地针对沉积宽度进行预测分析,本文将这些参数设置为在沉积过程中的平均数来进行计算,预测模型所用试验参数和TC4 的热物性如表3 所示[15–16]。

表3 试验相关参数及TC4 热物性[15–16]

Table 3 Experimental parameters and the thermal physical properties of TC4[15–16]

参数数值粉末利用率A10.69激光衰减率A20.073激光吸收率A30.3材料熔点Tm / K1878前一道次温度T1/K373固相比热容Cps/(J·g–1·K–1)0.67液相比热容Cpl/(J·g–1·K–1)0.83材料密度ρ/(g·m–3)4.37×106熔化潜热Lm/(J·g–1)419

3 试验验证

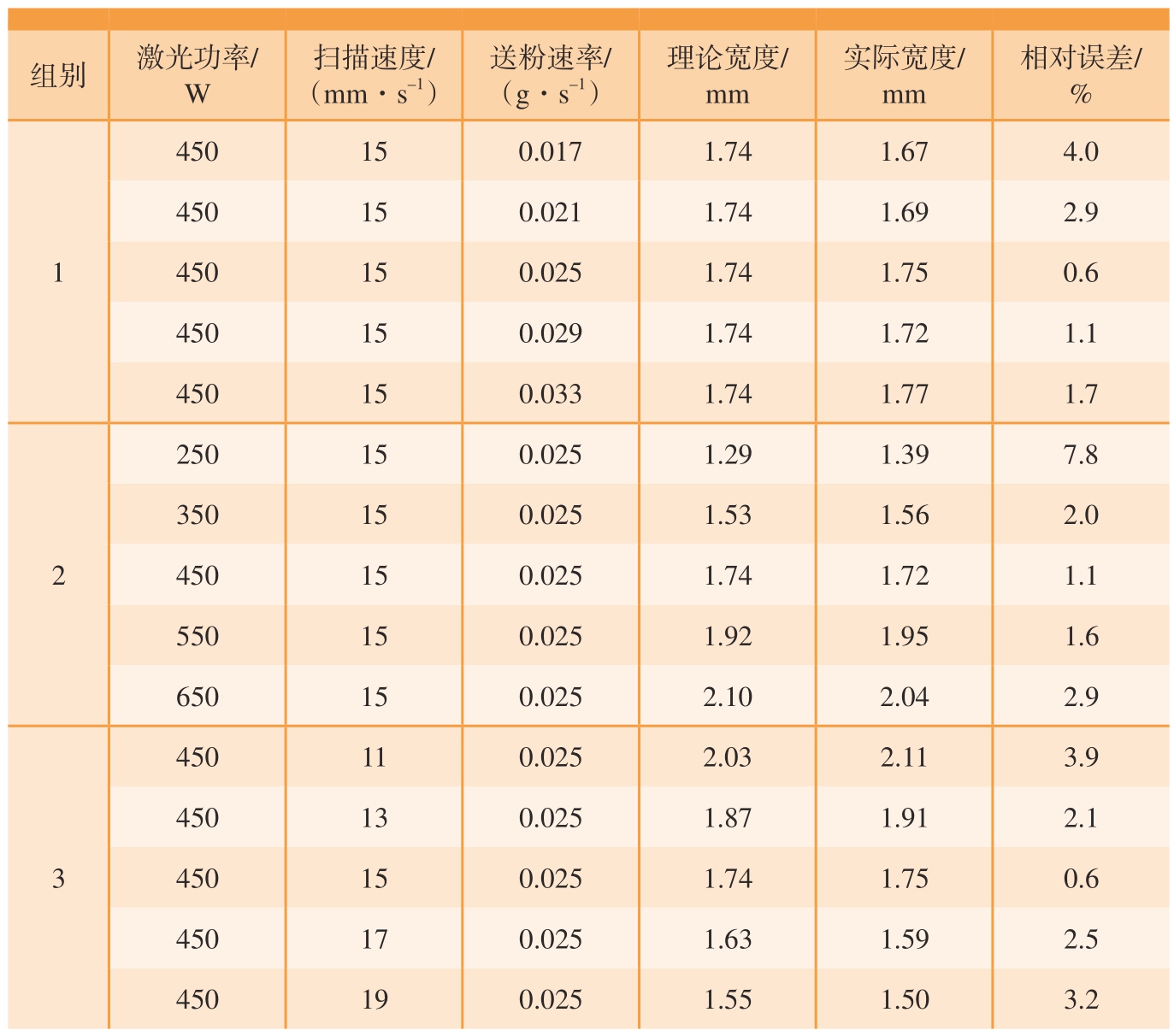

为了求证沉积宽度预测模型的准确性,采用小熔池激光沉积制造工艺沉积了40 层、长度为30 mm 的薄壁件。将15 个薄壁件分为3 组,由式 (17)与表3 数据计算出理论宽度,试样成形后利用游标卡尺测量实际宽度,以此来验证预测模型的准确性,表4 给出了验证试验的工艺参数及相对误差。

表4 验证试验工艺参数及试验结果

Table 4 Verify the experimental process parameters and experimental results

组别激光功率/W扫描速度/(mm·s–1)送粉速率/(g·s–1)理论宽度/mm实际宽度/mm相对误差/%1 450150.0171.741.674.0 450150.0211.741.692.9 450150.0251.741.750.6 450150.0291.741.721.1 450150.0331.741.771.7 2 250150.0251.291.397.8 350150.0251.531.562.0 450150.0251.741.721.1 550150.0251.921.951.6 650150.0252.102.042.9 3 450110.0252.032.113.9 450130.0251.871.912.1 450150.0251.741.750.6 450170.0251.631.592.5 450190.0251.551.503.2

3.1 送粉速率对沉积宽度的影响

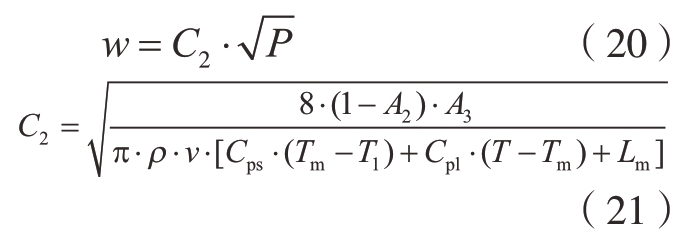

在设备及材料均确定的情况下,式 (17)中与激光功率相关的多项式(1– A2)·A3·P 要比与送粉速率相关的多项式A1·Mp·Cps·(T1 – T0)高两个数量级,可以忽略不计,因此可将式 (17)简化成

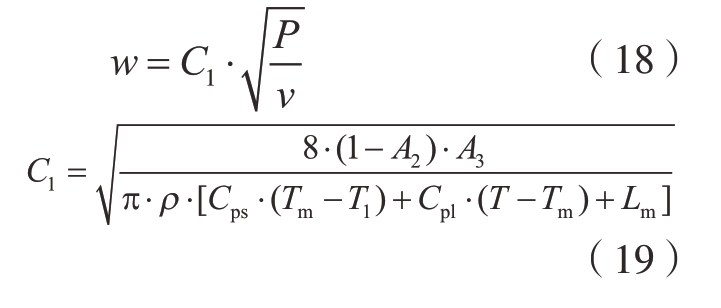

式中,C1 为与设备与材料性质相关的固定常数。由式 (18)可知,在其他参数保持不变的前提下,沉积宽度与能量密度 (P/v)的平方根成正比关系,而与送粉速率无关。图5 对比了不同送粉速率下沉积的薄壁件及理论宽度与实际宽度,可以看出薄壁件的沉积宽度受送粉速率影响较小,这与模型预测的趋势保持一致,相对误差可以控制在4%以内,具有良好的预测精度。

图5 不同送粉速率沉积的薄壁件

Fig.5 Thin-walled parts deposited at different powder feeding rates

3.2 激光功率对沉积宽度的影响

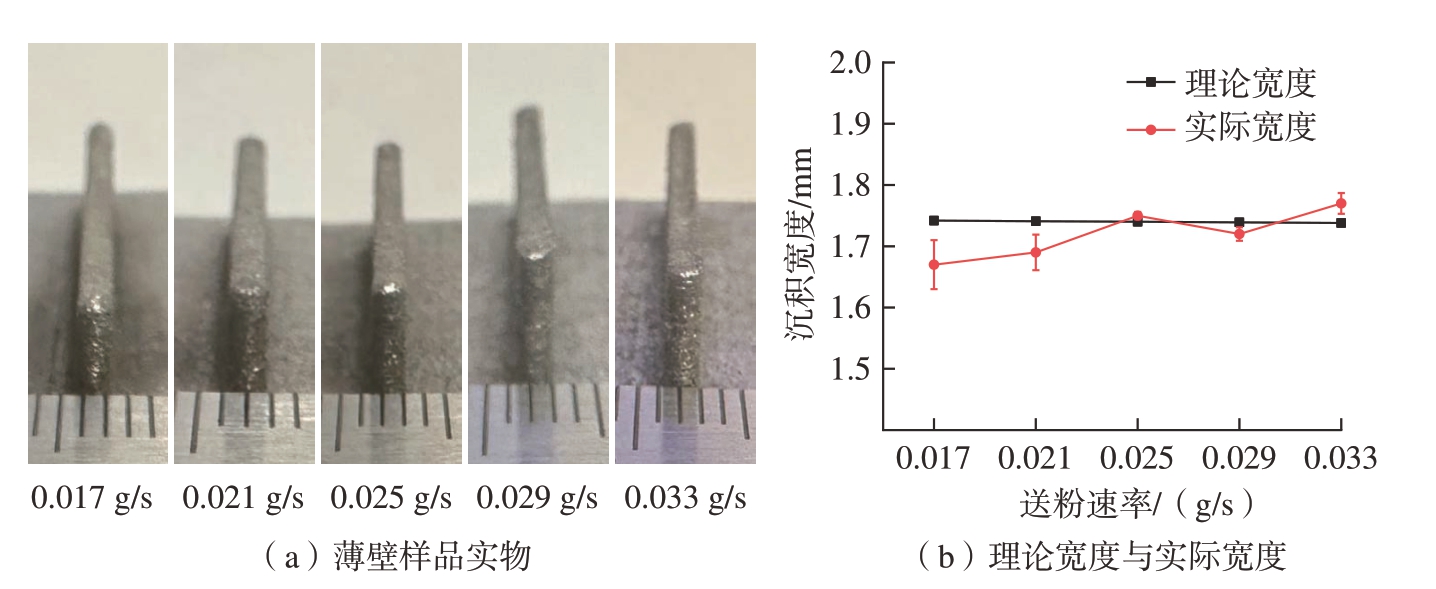

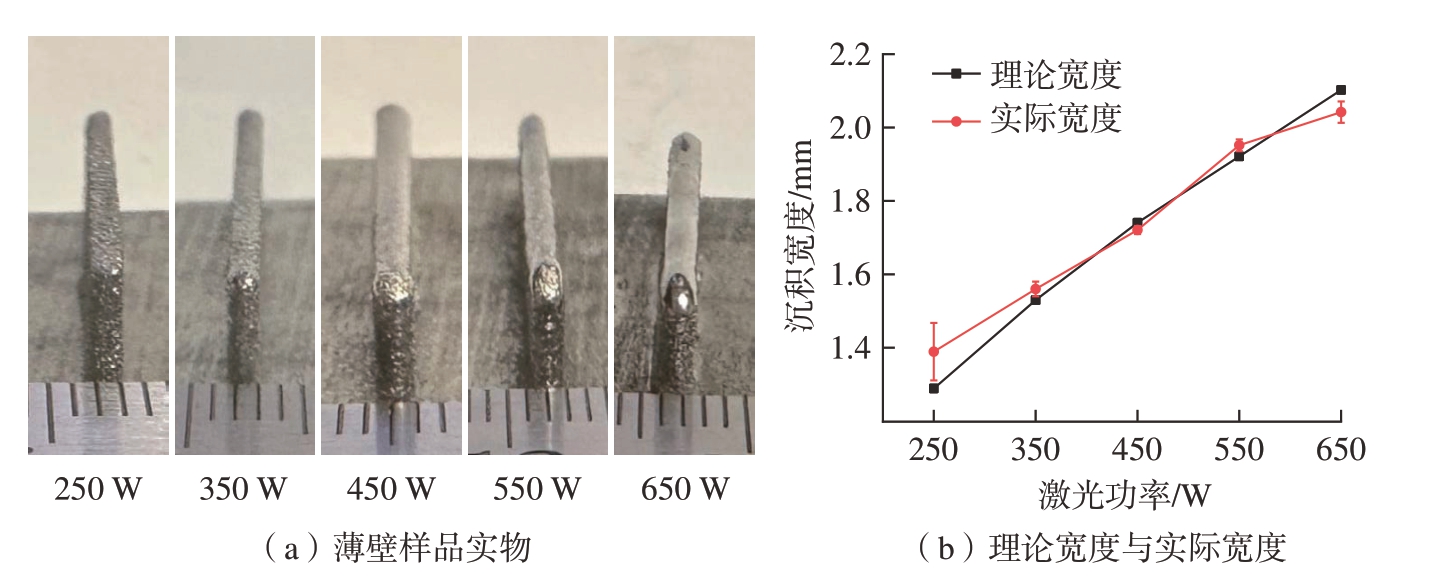

在忽略送粉速率影响与扫描速度不变的情况下,可将式 (17)简化成

式中,C2为在扫描速度不变时和设备与材料性质相关的固定常数。由式 (20)可知,在其他参数保持不变的前提下,沉积宽度与激光功率的平方根成正比关系。图6 对比了不同激光功率下沉积的薄壁件及理论宽度与实际宽度,试验结果表明,沉积宽度与激光功率呈正相关,符合预测模型的变化趋势。当激光功率较低时,能量密度不足,导致粉末未充分熔化,这些粉末呈烧结或颗粒状黏附在成形件的侧壁与顶部,造成相对误差较大,而随着激光功率的增加,粉末吸收足够的能量,黏附现象得以改善,相对误差也降低至3%以下。

图6 不同激光功率沉积的薄壁件

Fig.6 Thin-walled parts deposited by different laser powers

3.3 扫描速度对沉积宽度的影响

与激光功率推导类似,在忽略送粉速率影响与激光功率不变的情况下,可将式 (17)简化成

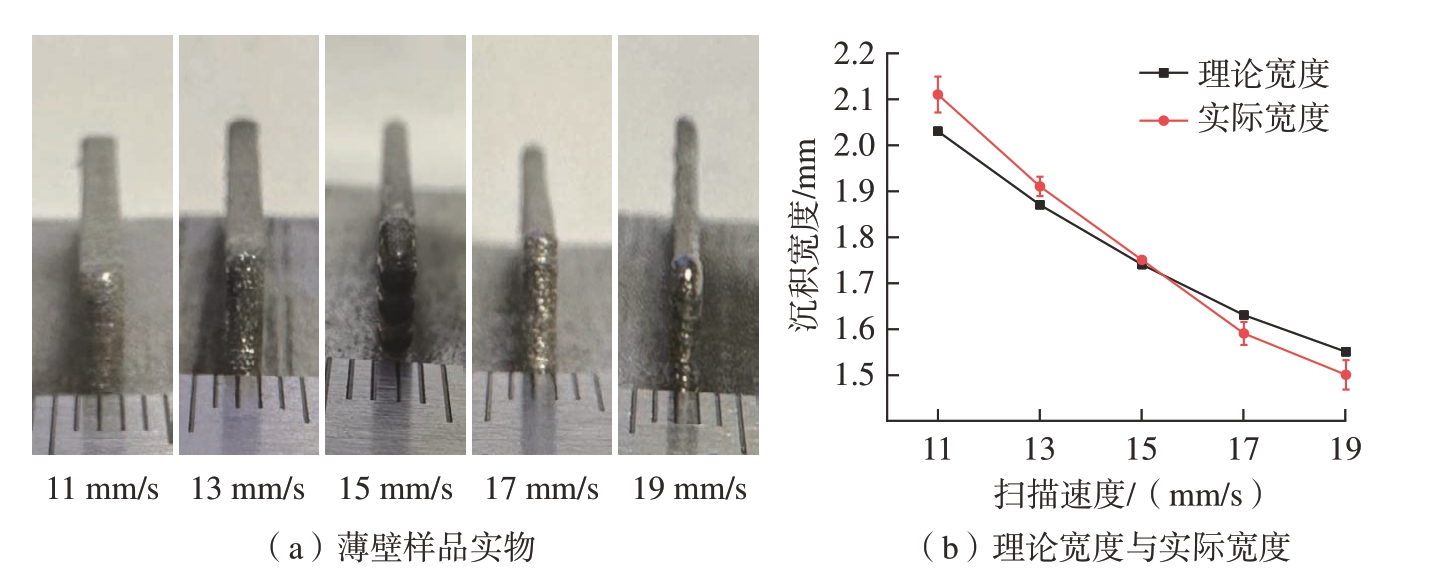

式中,C3为激光功率不变时与设备和材料性质相关的固定常数。由式(22)可知,在其他参数保持不变的前提下,沉积宽度与扫描速度的平方根成反比关系。图7 对比了不同扫描速度下沉积的薄壁件及理论宽度与实际宽度,试验结果同样证明了与预测模型相同的变化趋势,其相对误差可以控制在4%以内。

图7 不同扫描速度沉积的薄壁件

Fig.7 Thin-walled parts deposited at different scanning speeds

4 结论

(1)本文将激光沉积制造的热物理工艺过程与薄壁件的几何特性相结合,建立了适配于小熔池激光沉积工艺的沉积宽度预测模型,为后续的成形精度优化奠定了理论基础。

(2)在材料的热物性参数与其他参数不变的前提下,薄壁件的沉积宽度主要由工艺参数决定,且沉积宽度与激光功率的平方根成正比关系,与扫描速度的平方根成反比关系,而与送粉速率关系不大。

(3)试验结果表明,薄壁件的实际宽度与模型计算值之间高度吻合,相对误差可以控制在4%以内,具有良好的预测精度。

[1] KRUTH J P, MERCELIS P, VAN VAERENBERGH J, et al. Binding mechanisms in selective laser sintering and selective laser melting[J]. Rapid Prototyping Journal, 2005, 11(1):26–36.

[2] KEICHER D M, SMUGERESKY J E.The laser forming of metallic components using particulate materials[J]. Journal of Metals, 1997,49(5): 51–54.

[3] 马明明. 两种典型金属零部件激光增材制造技术基础比较研究[D]. 武汉: 华中科技大学, 2016.

MA Mingming. A comparative study on fundamentals of two typical laser additive manufacturing technologies of metallic components[D]. Wuhan: Huazhong University of Science and Technology, 2016.

[4] 倪江涛, 周庆军, 衣凤, 等. 激光增材制造技术发展及在航天领域的应用进展[J].稀有金属, 2022, 46(10): 1365–1382.

NI Jiangtao, ZHOU Qingjun, YI Feng, et al. Development of laser additive manufacturing technology and its application progress in aerospace field[J]. Chinese Journal of Rare Metals,2022, 46(10): 1365–1382.

[5] THOMPSON S M, BIAN L K,SHAMSAEI N, et al. An overview of direct laser deposition for additive manufacturing; Part I:Transport phenomena, modeling and diagnostics[J].Additive Manufacturing, 2015, 8: 36–62.

[6] LIU M, KUMAR A, BUKKAPATNAM S, et al. A review of the anomalies in directed energy deposition (DED) processes & potential solutions—part quality & defects[J]. Procedia Manufacturing, 2021, 53: 507–518.

[7] LIU J C, LI L J. Effects of process variables on laser direct formation of thin wall[J].Optics & Laser Technology, 2007, 39(2): 231–236.

[8] NANKALI M, AKBARI J, MORADI M, et al. Effect of laser additive manufacturing parameters on hardness and geometry of Inconel 625 parts manufactured by direct laser metal deposition[J]. Optik, 2022, 249: 168193.

[9] ZHANG K, LIU W J, SHANG X F.Research on the processing experiments of laser metal deposition shaping[J]. Optics & Laser Technology, 2007, 39(3): 549–557.

[10] RÍOS S, COLEGROVE P A,MARTINA F, et al. Analytical process model for wire + arc additive manufacturing[J]. Additive Manufacturing, 2018, 21: 651–657.

[11] 唐梓珏. 激光熔化沉积熔池动态特征演化行为及关键形性质量预测研究[D]. 大连: 大连理工大学, 2020.

TANG Zijue. Study on evolution of molten pool dynamic characteristics and prediction of key product qualities in laser melting deposition[D].Dalian: Dalian University of Technology, 2020.

[12] WANG X L, JIA Z Y, MA J W, et al.Research on simulation of nanosecond pulsed laser processing for TC4 titanium alloy: A novel model simplification and correction method[J]. Optics &Laser Technology, 2022, 147: 107635.

[13] 徐森, 孙静娜, 崔永军. TC4 钛合金板材热轧全流程温度场研究[J]. 燕山大学学报, 2021, 45(2): 122–128.

XU Sen, SUN Jingna, CUI Yongjun. Study on temperature evolution during full process of TC4 titanium alloy plates hot rolling process[J].Journal of Yanshan University, 2021, 45(2): 122–128.

[14] AI Y W, JIANG P, SHAO X Y, et al. A three-dimensional numerical simulation model for weld characteristics analysis in fiber laser keyhole welding[J]. International Journal of Heat and Mass Transfer, 2017, 108: 614–626.

[15] MILLS K C. Recommended Values of Thermophysical Properties for Selected Commercial Alloys[M]. Cambridge: Woodhead Publishing Limited, 2002.

[16] ZHANG L, ZHANG S S, ZHU H H,et al. Horizontal dimensional accuracy prediction of selective laser melting[J]. Materials & Design,2018, 160: 9–20.