微小孔结构广泛应用于航空航天领域,如运载火箭箭体气封限流片、涡轮发动机叶片的气膜冷却孔、航海陀螺仪表元件、姿控发动机喷柱孔、微型滑阀套筒、发动机燃烧室火焰筒壁面的冷却小孔等[1–2]。在航空航天领域中,孔的加工是最具挑战性的,尤其是在铆接和螺栓连接件的生产过程,因为飞机结构的装配操作需要数百万个孔[3–5]。这些结构在飞机服役期间通常会经历持续的冲击和振动,可能会由于低于材料屈服强度的循环载荷而导致疲劳失效[5]。金属钨和钨合金是航空航天领域一种很重要的结构材料,由于其稳定性好、熔点高(纯钨熔点Tm=3367 ℃)得到重视,用于制作火箭喷管、离子火箭发动机的离子环、喷气叶片和定位环、热燃气反射器和燃气舵等[6]。传统加工是生产成品零件最常用的二次制造工艺,但应用于金属钨时,该过程可能会变得非常低效。在钻孔过程中,材料通过凿刃去除,切屑通过凹槽排出,这会导致产生高推力,并且热量的有效散发变得困难[7]。特种加工是传统加工工艺的重要补充与发展,因为加工时可以无视加工对象的机械性能,其中利用电能的电火花加工和电解加工应用较广,泛称电加工。

电火花加工(EDM)是在介电流体存在下,通过在工具和工件之间传递一系列空间离散的高频放电或火花来蚀除导电材料的过程[8]。无论材料硬度如何,都通过熔化和部分汽化去除[9]。电解加工 (ECM)依靠阳极电化学溶解机理去除材料,具有加工表面无重铸层、残余应力或微裂纹等优点,而且没有刀具磨损。虽然EDM 在加工钨上拥有巨大的潜力,但是热效应会对所生产表面的质量产生不利影响[10],这种效应可能是钨本身高导热性的结果。由于EDM是一种热工艺,虽然钨满足高效电火花加工的良好导电性要求,但其高导热性可能会带来挑战并限制材料去除率,最终导致表面完整性差和工具严重磨损[11]。Krauss 等[12]观察到,EDM 加工的钨结构中存在微裂纹形式的表面缺陷和高表面粗糙度,同时发现ECM 对微观结构的影响最小。Han 等[13]对钨电火花加工的研究表明,即使是高质量的电火花加工零件也会有加工不良的表面,表面缺陷通常包括形成重铸层、微裂纹和拉伸残余应力。

ECM 在钨中的工业应用具有挑战性,因为WO3 钝化氧化层的形成会抑制材料的持续溶解并导致表面缺陷,Krauss 等[14]的研究表明,可以通过调节电解质的pH 值去除这些钝化层,以产生所需的无缺陷表面;Holstein 等[15]开发了一种由硝酸盐和氨组成的双组分电解质溶液,这两种电解质具有不同的电化学功能,且这种处理技术允许pH 值的变化与电解质电导无关。将不需要加工的表面暴露在电解液上会导致意外的杂散腐蚀,从而对ECM 精度产生重大影响,并可能损坏钨零件的其他区域。减轻此问题的一种方法是降低碱性电解质的浓度并使用脉冲电流,但材料去除率会降低。Zhang等[16]通过开发由NaClO3 和NaOH组成的溶液,可以同时减少杂散腐蚀并提高加工效率;试验表明NaClO3在电解液中增加了电解质的导电性,并在未加工区域形成氧化膜,从而消除了这些区域中的杂散腐蚀;此外,NaOH 可以去除加工区域中的氧化膜,并确保材料的连续溶解,且该方法的有效浓度是质量分数10%NaClO3 和0.3% NaOH。

EDM 和ECM 已应用于微米级复杂形状钨部件的微加工工艺。Fan等[17]描述了使用脉冲电源制造钨微电极,表征了各种工作参数的影响,包括施加的电压、脉冲周期、占空比和电解质温度,同时表明可以成功制造直径为100 μm,长度为2 mm、3 mm 和4 mm 的微电极。Liu 等[18]演示了使用线材电化学微加工生产具有复杂几何形状的微型刀具。通过使用相对较低的脉冲持续时间 (60 ns)和电解质浓度 (0.1 mol/L)来获得稳定性,He 等[19]通过生产具有更高精度的微观结构来进一步改进了制造工艺。

总之,EDM 作为一种被广泛应用的微小孔加工工艺,尤其对于难切削材料的微细加工,具有成本低、精度高的优势。但对于纯钨的微小孔加工,由于其极高的熔化温度,EDM还存在一定困难。钨小孔加工深度越大时,电蚀产物沿着微米量级的电极间隙排出越困难,电蚀产物在孔底积聚会影响放电过程的稳定性,导致电极损耗急剧增大,而工件材料的去除速率则趋近于0。电解性能 (包括浓度和pH 值)在ECM 中至关重要,但由于钝化层WO3 的形成和杂散腐蚀,ECM 在钨中的工业应用仍然有限。此外,ECM 是一种昂贵且能源密集型的工艺,可能是所有加工工艺中能耗最高的。ECM 的使用还与严格的健康和安全要求有关,进一步限制了迄今为止的广泛采用。

航空结构小孔的指标是孔表面粗糙度、毛刺形成和尺寸精度。保持良好的孔质量对于避免结构内出现裂纹非常重要。为了实现金属钨小孔的高质量加工,本文将EDM 和ECM 两种特种加工工艺方法相结合,使高速电火花穿孔与电解同时进行,电解产生氢气而形成的气膜可以促进等离子体放电通道高效率形成蚀除工件材料,同时去除因高温熔融产生的重铸层等缺陷。提出一种在具有一定电导率的盐溶液下电火花–电解复合能场加工的工艺方法,开展对比试验研究分析金属钨小孔的电火花能场加工与复合能场加工的不同效果。对于复合能场加工中主要参数的影响,通过试验分别探究溶液浓度、脉冲宽度、脉冲间隙和峰值电流的作用规律,进而获取最佳工艺参数组合,实现最优的加工效果。本研究为在金属钨上加工高深宽比的微孔提供了理论和技术支持,在航空航天领域具有较高的实用价值。

1 试验及方法

1.1 电火花–电解复合能场加工机理

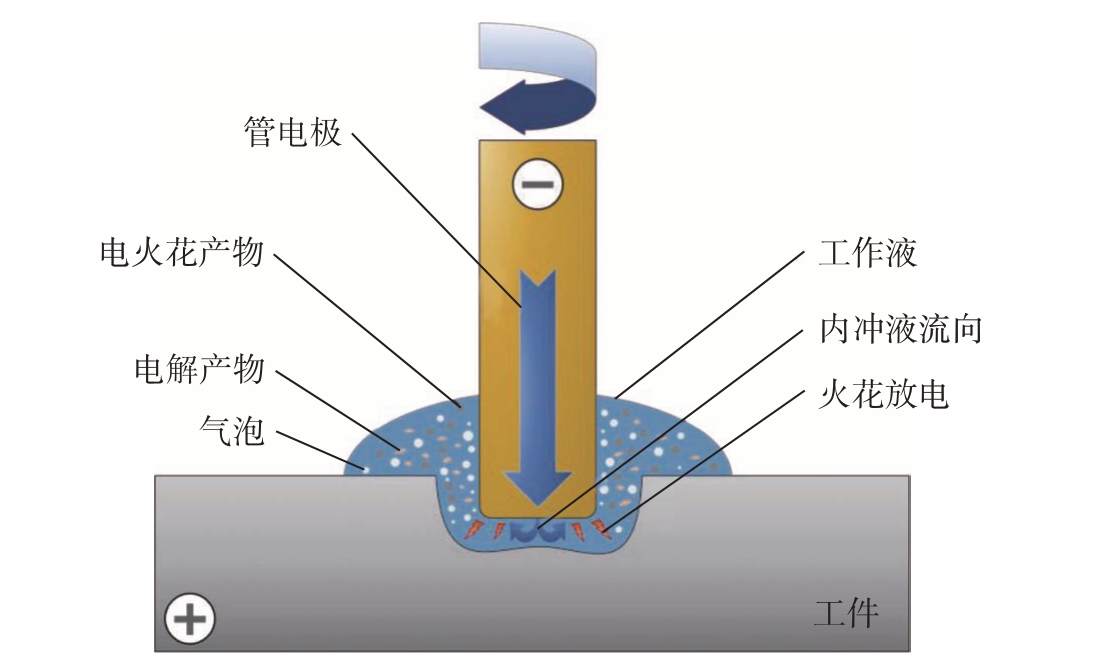

电火花–电解复合能场加工采用金属管电极作为工具电极,旋转时伴随着高压内冲液和脉冲直流电源等措施,使电火花加工和电解加工同时进行。工作液从管电极与工件之间的侧隙流出,并带出加工过程中产生的电火花与电解产物,如图1 所示。

图1 电火花–电解复合能场加工原理示意图

Fig.1 Schematic diagram of machining principle of electrospark-electrolytic hybrid energy field

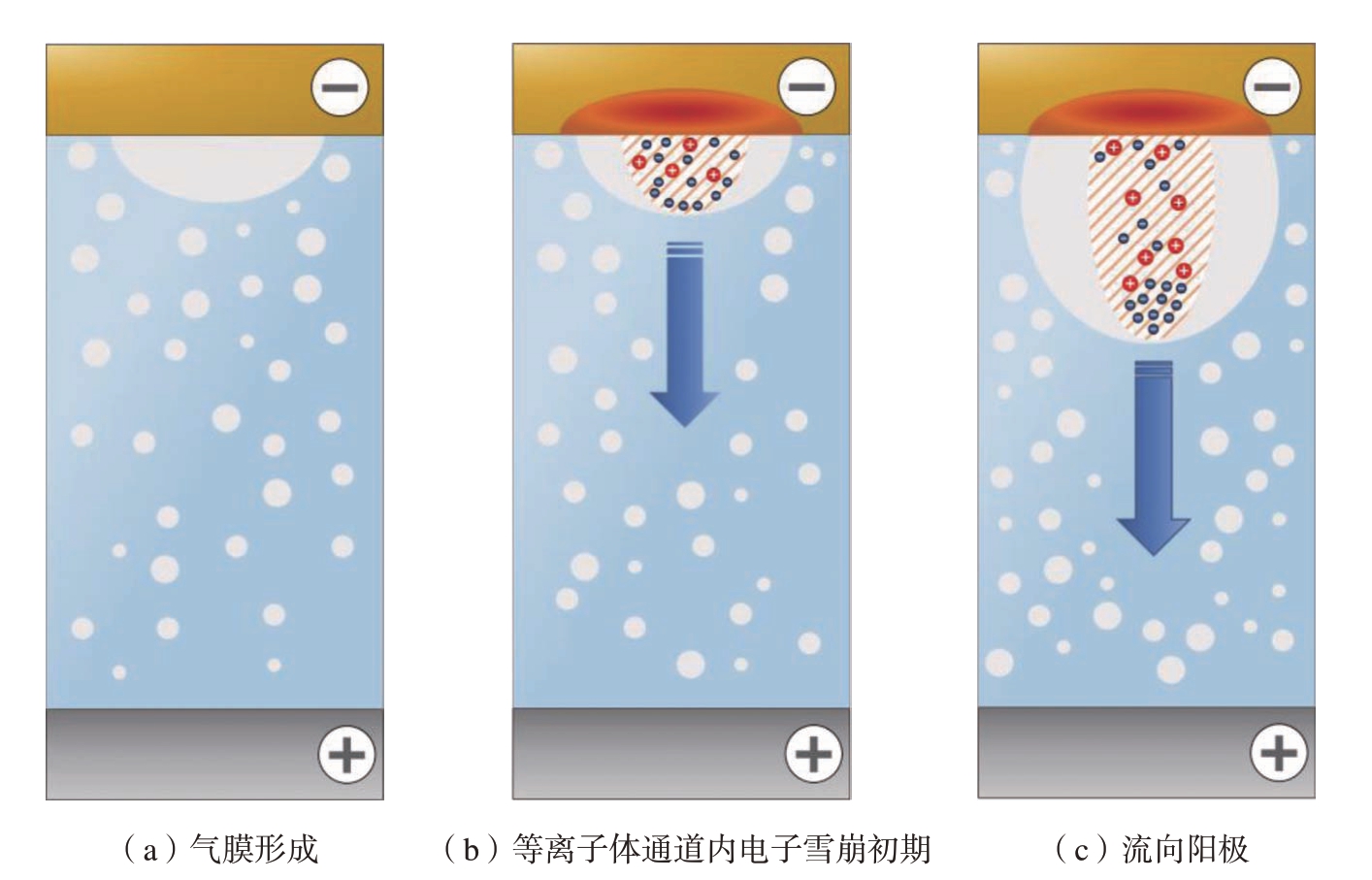

电火花–电解复合能场加工的主要材料去除机制与等离子体通道的快速形成有关。当电流密度达到一定临界值时,工具电极周围会形成一层薄薄的绝缘气膜,工具电极的绝缘产生了106 V/cm 的高电场,在电场强度超过介电强度的条件下,当电子在两个电极之间的气体环境中加速时,就会启动热等离子体,即等离子体通道依靠电解反应产生的气膜和工具电极之间的电击穿形成。等离子体可以促进大量电子撞击工作电极表面,从而加速欧姆加热和工作电极周围电解质的汽化。电子加速向阳极方向进行碰撞反应并激发气体中的原子或分子,激发可引起完全或部分电离。电离释放的额外电子也加速向阳极移动,并导致更多的碰撞和进一步的电离,最终形成高导电性等离子体通道,电流可以以电弧的形式通过。同时电子和较大粒子之间的碰撞变得更加频繁,这些碰撞转移了电子的动能,带电粒子的复合提高了气体的温度。

电解液温度的局部升高会产生更高的局部电解质电导率和更高的局部电流密度,局部区域温度越高,反应活化能越低。此外,脉冲等离子体火花放电产生的流体动力学流动可以增强电极间隙处的反应产物运输过程。等离子体放电也有助于去除加工高钝化材料的氧化层。另一方面,电火花–电解复合能场加工工艺中形成的气膜也可以隔离刀具电极并抑制不需要的侧表面杂散放电加工。

金属工件可以依靠等离子体通道将火花放电转移到阳极表面,使其成为电极之一,通过这种方式获得了最高的表面加热速率和最有效的能量传输。如图2 所示,电解作用产生的氢气形成气膜,由于非常高的电场强度,气体内最初形成弱电离通道,导致以阴极为起点的电子雪崩,然后等离子体通道从工具电极迅速向阳极增长,最终连接工具电极和工件造成材料的高温蚀除。与此同时,因为电解反应的作用,侧壁形成的重铸层会被溶解去除,实现无重铸层的小孔加工。

图2 导致火花等离子体放电的击穿机制

Fig.2 Breakdown mechanism leading to spark plasma discharge

1.2 试验装置

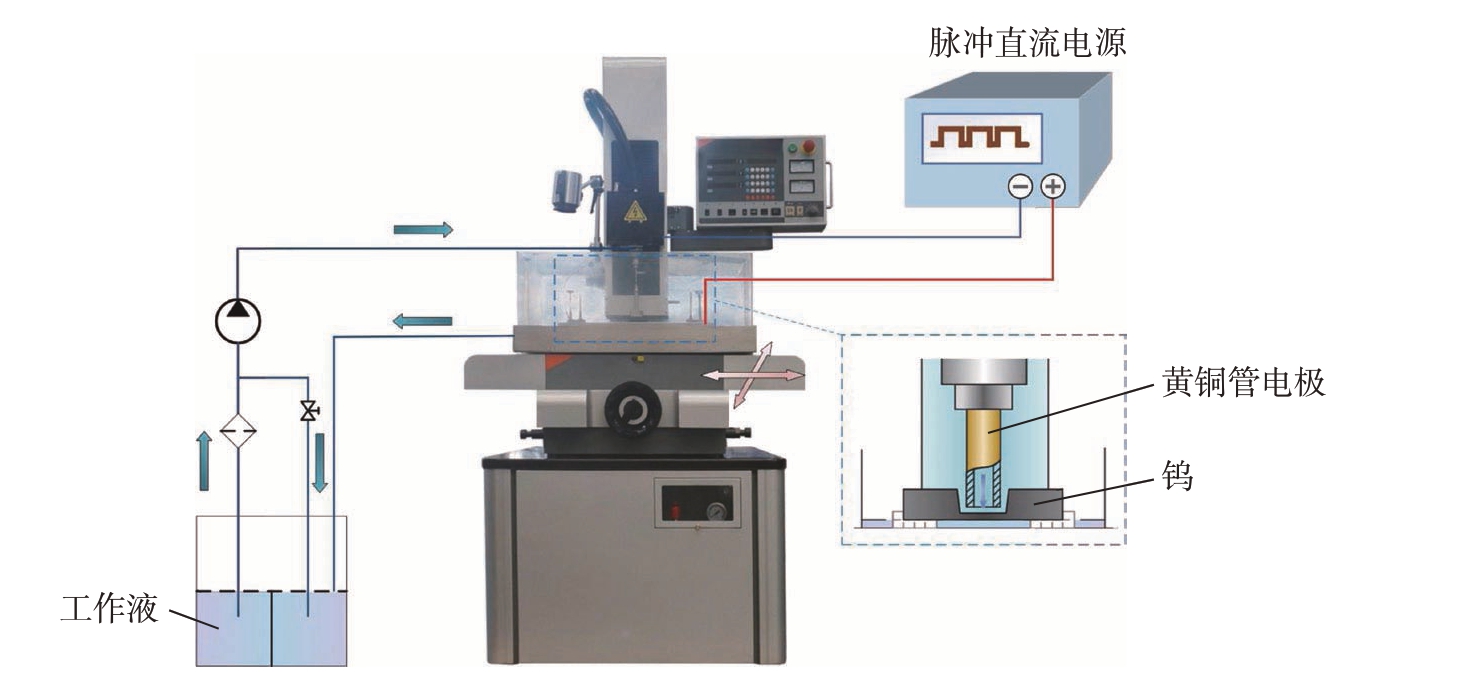

钨的电火花–电解复合能场加工试验平台选用精细型小孔加工机,如图3 所示。采用黄铜管作为工具电极,利用放电蚀除原理,在工具电极与工件之间施加高频脉冲电源形成小脉宽,大峰值电流的放电加工,辅以高压水冷却排渣,使工件的蚀除速度大大加快,特别适用于在不锈钢,淬火钢、铜、铝,硬质合金等各种导电材料上加工直径Φ0.3~Φ3.0 mm 之间的深小孔,深径比最高可达300∶1。机床硬件主要组成部分包括位移平台、电极旋转主轴、内冲液系统、电极导向装置等。位移平台通过X、Y 两个方向控制工件平面位置,位移导向保证工具电极的位置精度,可使加工的微小孔呈阵列分布。机床软件部分由电源和伺服控制系统组成,其中电源采用的是RC–晶体管复合脉冲电源,可有效控制电容充电时间,适应不同加工条件,改善加工状态;伺服控制系统包括放电状态检测和主轴运动自适应控制等。同时Z 轴具有定深功能,电极接触工件自动清零,定深结束自动回退至所设高度。

图3 电火花–电解复合能场加工试验平台

Fig.3 Electrospark-electrolytic hybrid energy field machining experimental platform

在硬质合金的阳极表面上会形成中断电化学溶解的非导电氧化膜。因为氧化膜可以被碱性电解质溶解,所以碱性电解质如氢氧化钠(NaOH)和氢氧化钾 (KOH)通常用于ECM 加工硬质合金。但碱性电解质有毒,易腐蚀试验设备,所以将具有一定电导率的中性电解质硝酸钠 (NaNO3)水溶液用于电火花–电解复合能场加工金属钨小孔的试验。

当向电极施加脉冲电压时,相对较高的电压促进阴极析氢并诱导等离子体放电,同时发生阳极溶解,导致材料从工件中去除。电极表面涉及的电化学反应可以表示为

阳极:

阴极:

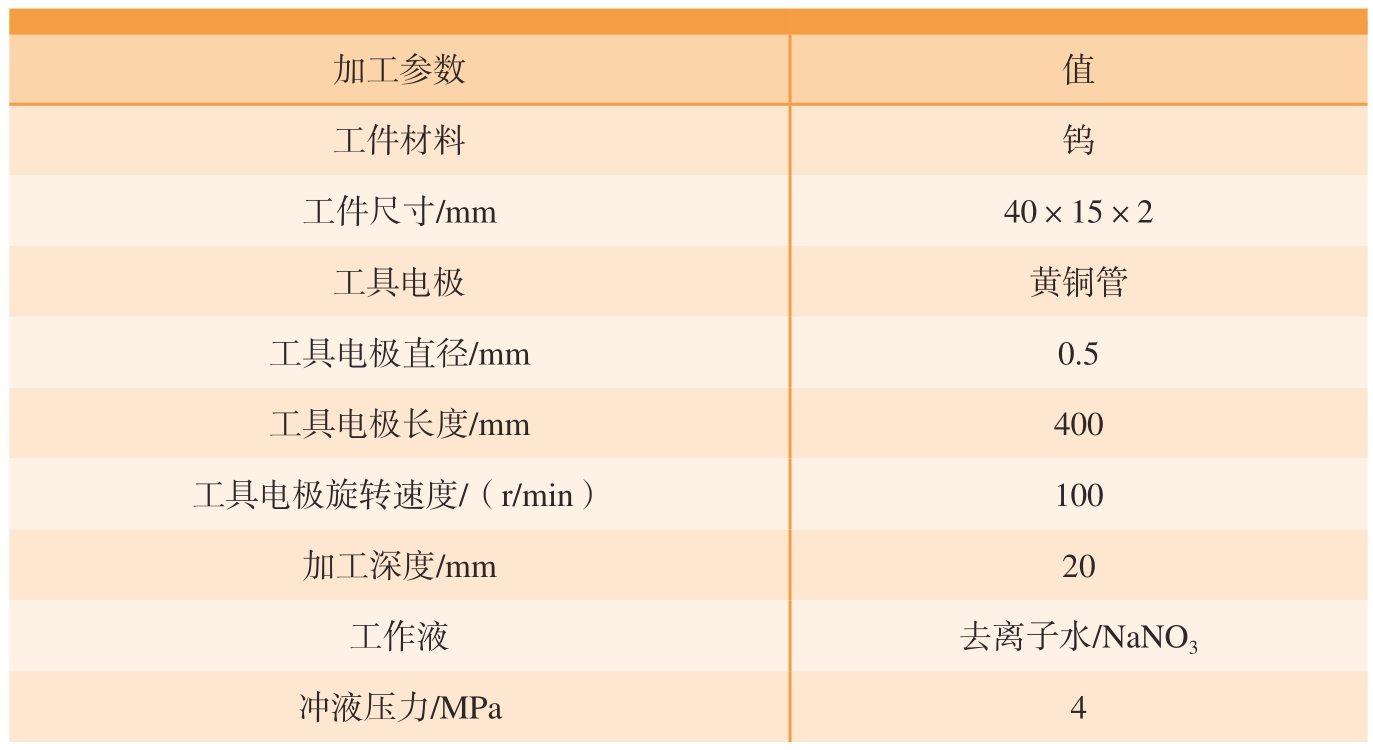

加工前将纯度为99.95%的金属钨在超声波清洗机内使用无水乙醇清洗3 min,设置对应参数,如表1 所示,脉冲宽度3 μs、脉冲间隙12 μs、峰值电流14.17 A、硝酸钠浓度12 g/L。之后再使用加工机床对钨进行通孔加工,以黄铜管电极完全通过工件为小孔加工结束的标志,分别观察电火花能场加工和电火花–电解复合能场加工下的试验现象,同时记录加工前后钨和黄铜管电极的质量及加工时间,用于计算材料去除率和电极损耗率。

表1 电火花–电解复合能场加工条件

Table 1 Machining conditions of electrospark-electrolytic hybrid energy field

加工参数值工件材料钨工件尺寸/mm40×15×2工具电极黄铜管工具电极直径/mm0.5工具电极长度/mm400工具电极旋转速度/(r/min)100加工深度/mm20工作液去离子水/NaNO3冲液压力/MPa4

2 结果与讨论

2.1 小孔形貌

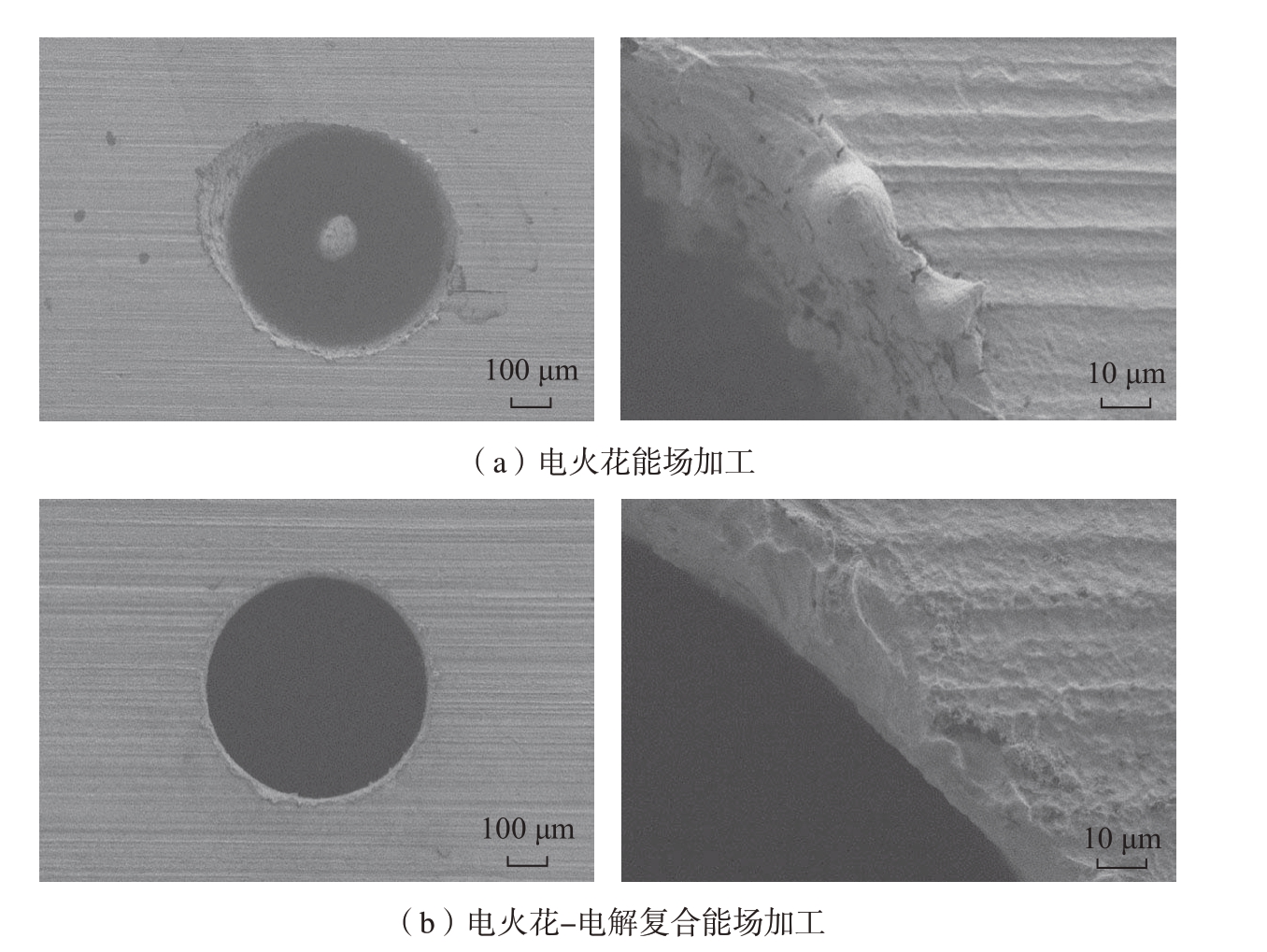

对比金属钨表面小孔加工形貌,如图4 所示,在电火花能场加工的小孔可以观察到熔融产物堆积,存在明显的重铸层,入口处较为粗糙且管电极加工产生的“残余中心柱”非常明显。而复合能场加工可以观察到电化学溶解作用去除工件材料痕迹,并且小孔孔口边缘比较光滑,存在一定的倒圆,电解反应具有一定的扩孔效应,使得复合能场加工孔径比电火花加工孔径稍大。同时,火花放电在加工时产生的电蚀物 (金属碎屑、炭等),如果来不及排除,扩散出去,就会破坏消电离的过程 (消电离不充分),使下一个脉冲放电通道始终集中在某一部位,介质和金属表面局部过热, 火花放电将转变为有害的稳定电弧放电,使加工无法进行,而电解作用产生的气泡不仅可以促进等离子体放电通道的形成,还可以加快加工产物的排除,有效提高排屑效率,改善加工质量。综上所述电火花–电解复合能场加工孔的表面质量及可靠性优于电火花能场加工。

图4 不同能场下小孔孔口形貌对比

Fig.4 Comparison of small pore morphology in different energy fields

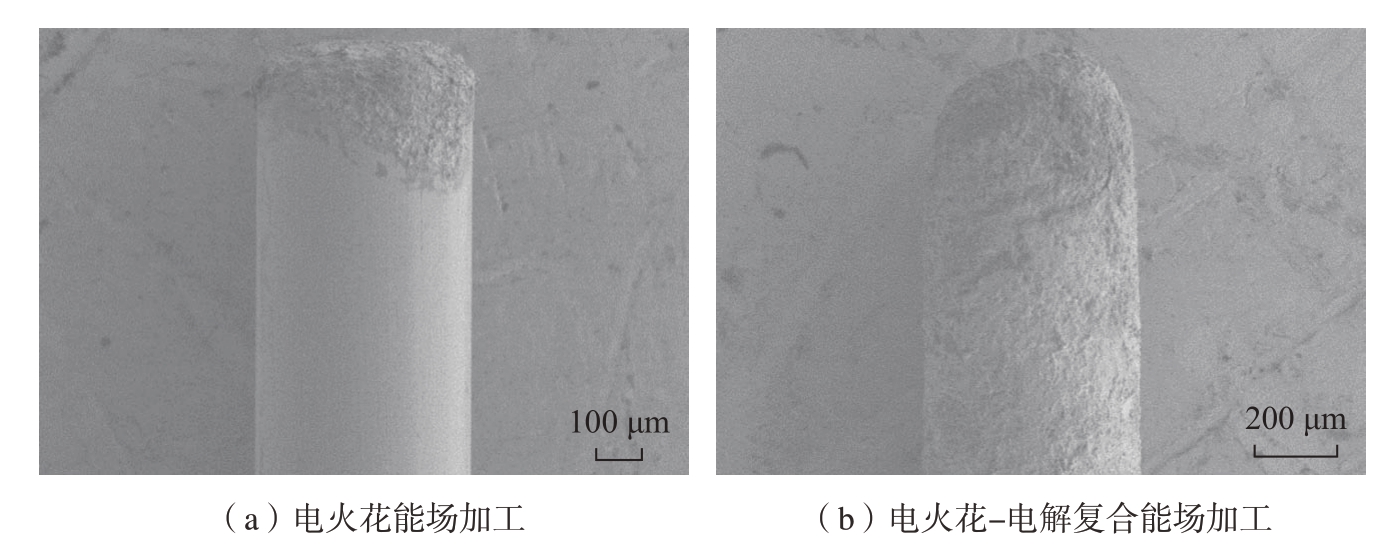

2.2 电极损耗

在加工过程中,由于铜的比热容、热导率、热膨胀系数均明显高于钨,造成电火花放电过程中产生的热量吸收差异较大,同时铜熔点低于钨,导致材料去除量极小,而黄铜管电极却有很大的损耗,如图5 所示。小面积精加工由于放电间隙小,排屑比较困难,电极尖端部位电场强度大而易出现尖端放电现象,使电极尖角和棱边损耗较大。在电火花–电解复合能场加工中,这种损耗尤为明显,恰恰说明等离子体通道的快速形成可以促进电能量在两极之间快速释放。电极损耗率除了与放电能量有关以外,还与当量放电面积有关。当量放电面积指工具表面发生放电的部位在垂直于工具进给方向的平面上的投影面积[20],而电火花–电解复合能场加工时的放电能量和当量放电面积要明显高于电火花能场加工。

图5 不同能场下工具电极形貌对比

Fig.5 Comparison of tool electrode morphology at different energy fields

采用去离子水作为工作液进行电火花加工后,工具电极表面存在大量由于火花放电造成的蚀除痕迹;而采用电火花–电解复合加工的工具电极只在电极端部存在火花放电高温熔融的痕迹,电极侧面几乎不存在火花放电的蚀除凹坑。

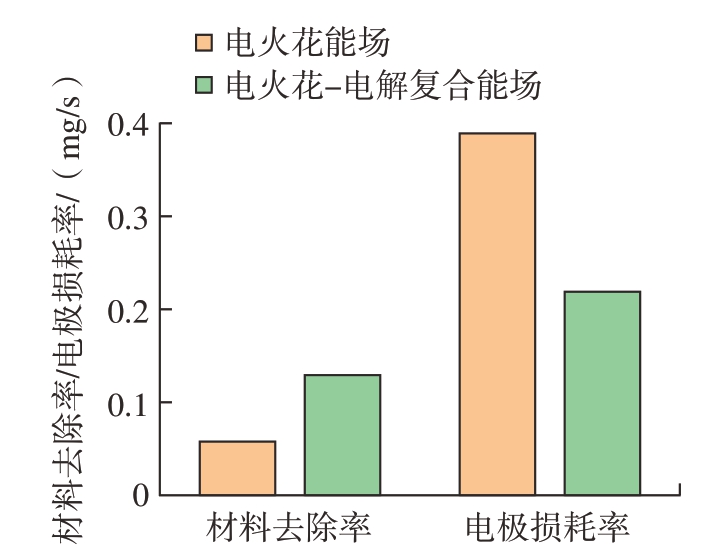

2.3 加工效率

不同能场下材料去除率 (MRR)和电极损耗率 (TWR)如图6 所示,电火花能场加工的电极损耗率为0.39 mg/s, 材料去除率仅为0.058 mg/s;而电火花–电解复合能场加工的电极损耗率为0.22 mg/s,材料去除率为0.13 mg/s,相对去除率远高于电火花能场加工,原因是加工时存在电解作用,同时侧面加工间隙较大,间隙内不易发生“二次放电”,有效减少了工具电极的损耗[21]。复合能场加工的材料去除率更高,因为两极间等离子体通道的快速形成,而电子的速度又远高于其他大粒子,加工时工件被动能更大的电子轰击,电能量会更多地集中在工件一端。

图6 不同能场下材料去除率和电极损耗率

Fig.6 MMR and TWR under different energy fields

可以看到,即使是相对去除率更高的电火花–电解复合能场加工,工具电极的损耗率仍然大于工件的去除率。因为在电火花加工中,电极与工件材料的物理特性对放电蚀除量具有重要的影响。工具电极耐蚀性越高,损耗越小,仿形精度越高;工件材料耐蚀性越低,蚀除量越大,加工速度越高。

根据热过程理论,放电痕熔化体积V 为

式中,Q 为电极上脉冲放电区域积聚的热量;C 为热容量;ρ 为密度;Tr 为熔点;T0 为原始温度;qr 为熔化潜热。

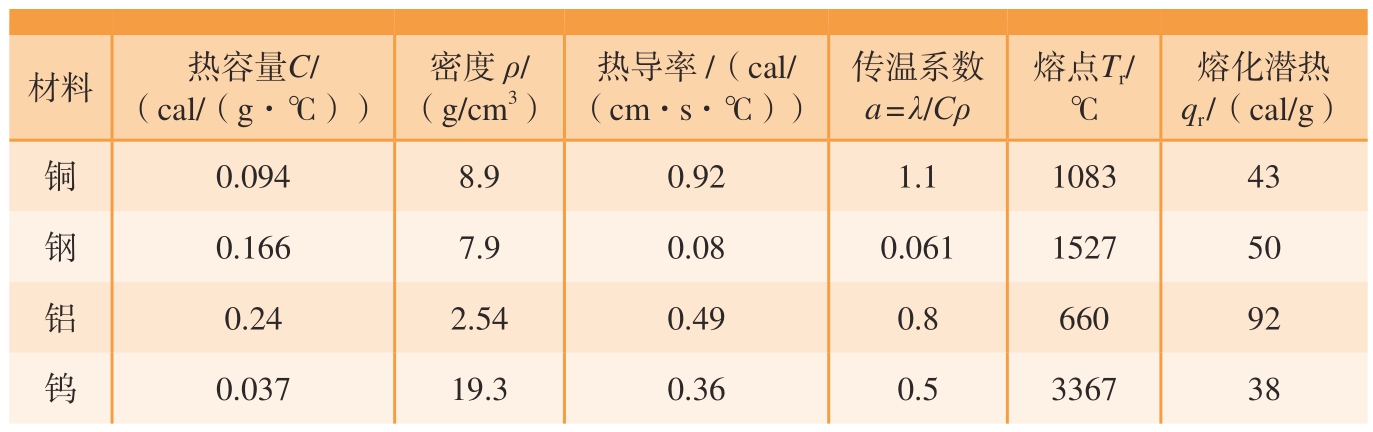

由此可见,蚀除量与材料的热学物理常数有关。一般情况下,材料耐蚀性K 可用式 (2)的热学物理常数来表示。常用材料的热学物理常数如表2 所示。

表2 常用材料的热学物理常数

Table 2 Thermal physical constants of commonly used materials

注:1 cal = 4.1859 J。

材料热容量C/(cal/(g·℃))密度ρ/(g/cm3)热导率/(cal/(cm·s·℃))传温系数a = λ/Cρ熔点Tr/℃熔化潜热qr /(cal/g)铜0.0948.90.921.1108343钢0.1667.90.080.061152750铝0.242.540.490.866092钨0.03719.30.360.5336738

式中,T 表示熔点Tr 减去原始温度T0;λ 是用传温系数a 来表示的一个系数。

显然,因其极高的熔点,金属钨具有非常高的耐蚀性,所以工具电极的损耗总是高于工件,但电火花–电解复合能场加工不仅拥有更高的材料去除率,还具有更低的电极损耗率。

2.4 工艺优化

2.4.1 正交设计方案

正交试验法是用于多因素试验的一种方法,是从全面试验中挑选出部分有代表的点进行试验,这些代表点具有均匀和整齐的特点。

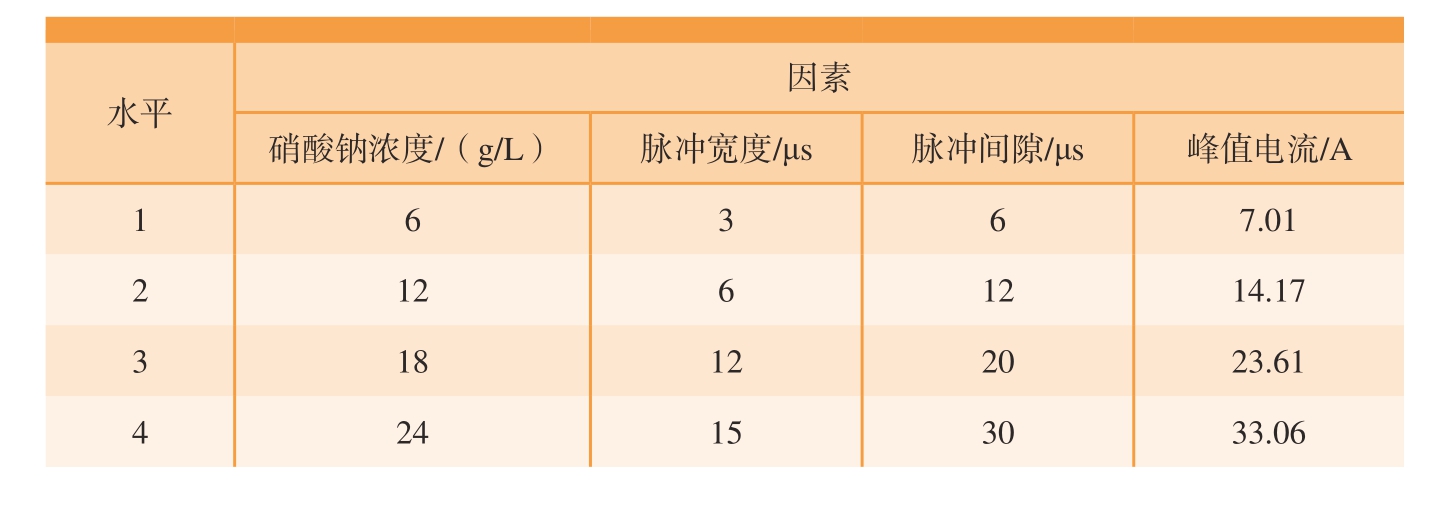

本次试验选取硝酸钠浓度、脉冲宽度、脉冲间隙和峰值电流作为正交设计的4 个因素,每个因素设置4 个水平,见表3。试验选用5 因素4 水平的正交设计方案L16(45),见表4。

表3 电火花–电解复合能场加工钨正交试验因素水平

Table 3 Orthogonal test factors and levels of tungsten machining by electrospark-electrolytic composite energy field

水平因素硝酸钠浓度/(g/L)脉冲宽度/μs脉冲间隙/μs峰值电流/A 1 6 3 6 7.01 2 1261214.17 3 18122023.61 4 24153033.06

表4 电火花–电解复合能场加工钨正交试验设计方案

Table 4 Orthogonal experimental design scheme of tungsten machining by electrospark-electrolytic combined energy field

试验号因素硝酸钠浓度/(g/L)脉冲宽度/μs脉冲间隙/μs峰值电流/A 1 6 3 6 7.01 2 6 6 1214.17 3 6 122023.61 4 6 153033.06 5 1231223.61 6 126633.06 7 1212307.01 8 12152014.17 9 1832033.06 101863023.61 111812614.17 121815127.01 132433014.17 14246207.01 1524121233.06 162415623.61

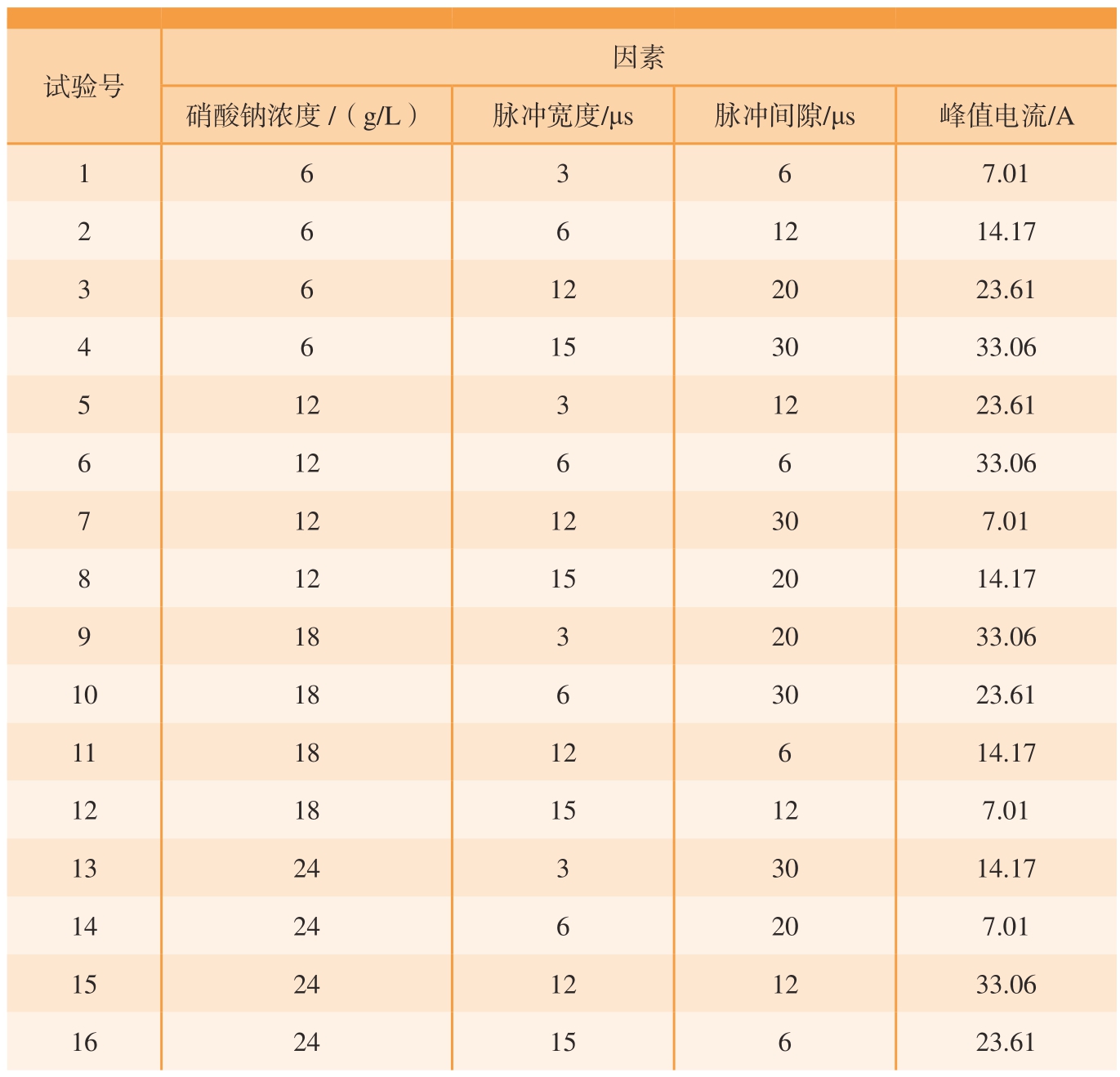

2.4.2 电火花–电解复合能场加工正交试验

通过对16 组电火花–电解复合能场加工金属钨小孔的记录,整理后计算得到各组试验的材料去除率和电极损耗率,见表5。

表5 电火花–电解复合能场加工钨正交试验结果

Table 5 Results of orthogonal test on machining tungsten by electrospark-electrolytic combined energy field (mg/s)

试验号材料去除率电极损耗率1 0.073 0.197 2 0.130 0.218 3 0.059 0.367 4 0.030 0.789 5 0.155 0.159 6 0.053 1.400 7 0.060 0.043 8 0.126 0.286 9 0.136 0.087 100.152 0.316 110.221 0.993 120.116 0.092 130.085 0.046 140.089 0.059 150.082 1.976 160.148 2.955

2.4.3 影响因素分析

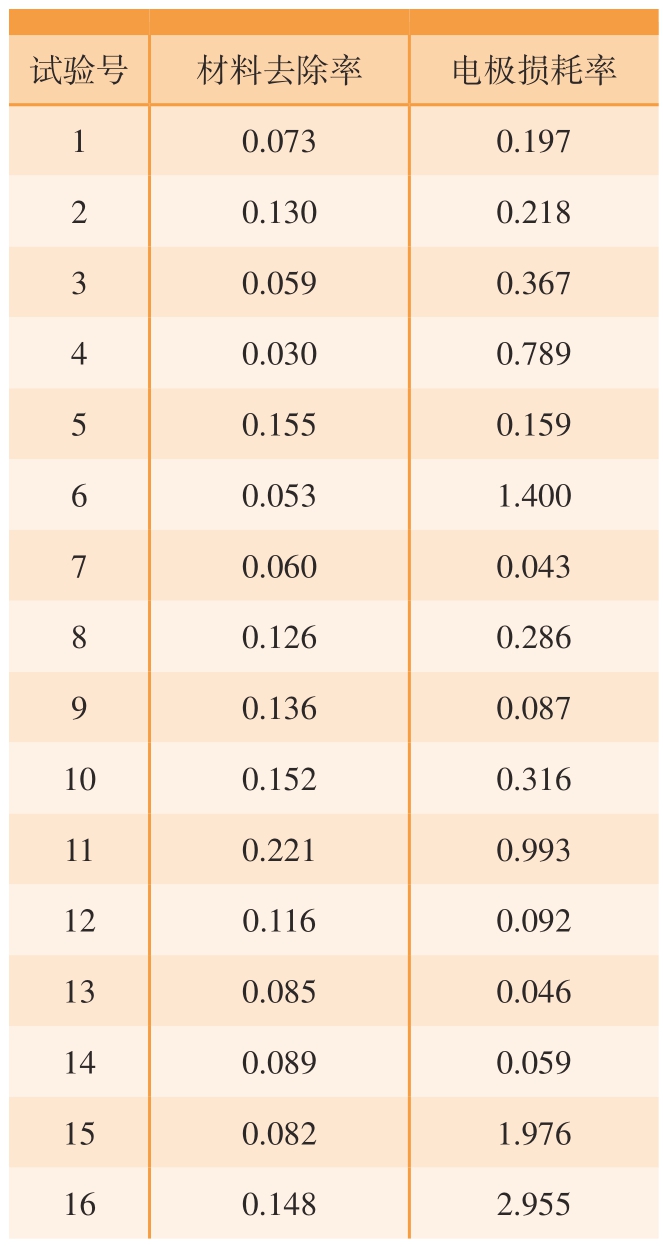

根据正交试验理论,将各个因素相同水平平均,极差是各水平之和中最大值减去最小值得出的值,极差大小反映了该因素选取不同水平变动对指标的影响大小。下面对各因素对电火花–电解复合能场加工金属钨小孔效果的影响进行分析。

对正交试验结果中影响材料去除率的各因素每个水平求均值和极差值,结果见表6,可以看出,硝酸钠浓度的极差值最大,其次是峰值电流,再次是脉冲间隙,最后是脉冲宽度,这说明硝酸钠浓度对材料去除率的控制起主要作用。

表6 材料去除率极差分析

Table 6 Range analysis of MRR

水平组数硝酸钠浓度脉冲宽度脉冲间隙峰值电流1 0.073 0.112 0.124 0.084 2 0.099 0.106 0.121 0.140 3 0.156 0.106 0.103 0.129 4 0.101 0.105 0.082 0.075极差值0.083 0.008 0.042 0.065

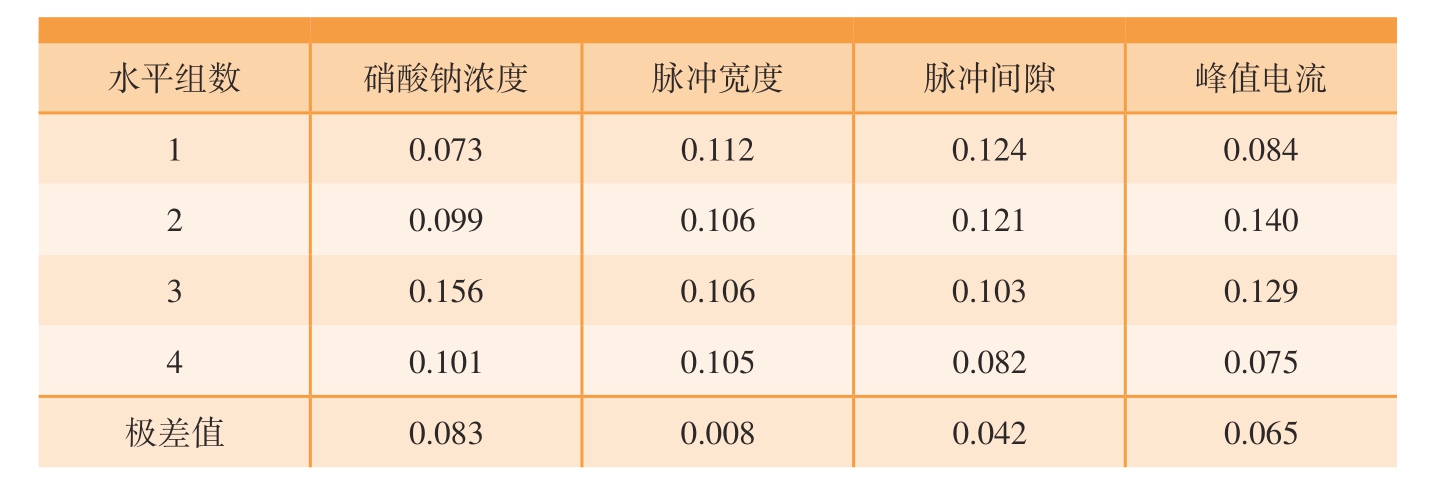

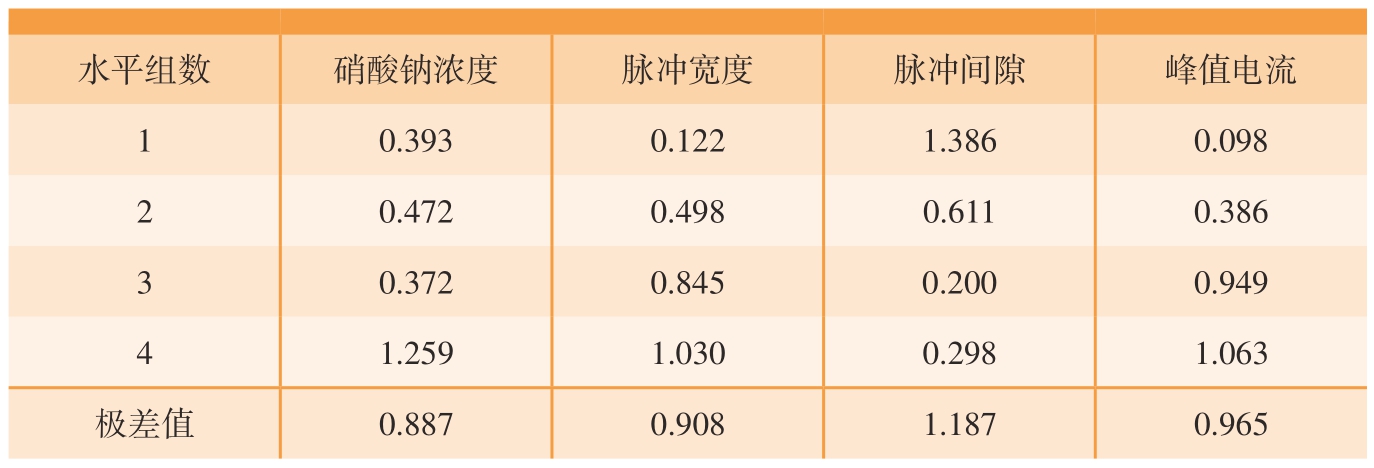

对正交试验结果中影响TWR的各因素每个水平求均值和极差值,结果见表7,可以看出,脉冲间隙的极差值最大,其次是峰值电流,再次是脉冲宽度,最后是硝酸钠浓度,这说明脉冲间隙对电极损耗率的控制起主要作用。

表7 电极损耗率极差分析

Table 7 Range analysis of TWR

水平组数硝酸钠浓度脉冲宽度脉冲间隙峰值电流1 0.393 0.122 1.386 0.098 2 0.472 0.498 0.611 0.386 3 0.372 0.845 0.200 0.949 4 1.259 1.030 0.298 1.063极差值0.887 0.908 1.187 0.965

下面利用直观分析图更详细地分析各因素对电火花–电解复合能场加工作用规律的影响。

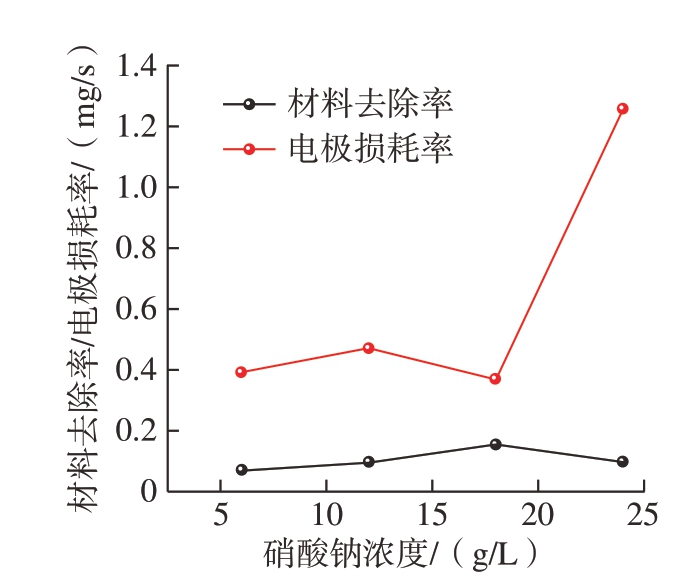

(1)硝酸钠浓度对电火花–电解复合能场加工作用规律。

加工过程中电解作用产生的氢气会包裹工具电极形成气膜,气膜作为非导电相在电极和工件之间造成电位差满足了等离子体通道形成的条件。硝酸钠浓度在18 g/L 之内时,随着浓度的增加,材料去除率逐渐提高;而当浓度达到24 g/L 时,材料去除率开始下降,而且电极损耗率大大增加,如图7 所示。在低浓度时,硝酸钠的电导率与电解质浓度成正比,因为更多的离子携带电荷,电解质浓度的增加会引起电导率的增加。同时,通过减少气泡脱离时间和气膜形成阶段,可以获得更稳定的气膜。电导率的增加降低了临界电压,进而降低气膜厚度。薄而稳定的气膜将促进等离子体通道的快速形成,使更多的放电能量传递到工件表面,同时可以限制微通道表面的杂散侵蚀,产生侧壁尖锐、几何质量高的小孔通道。但是可以发现,当硝酸钠浓度超过一定限度时,由于离子相互作用,电导率反而会降低,导致加工效率降低。

图7 不同硝酸钠浓度的试验结果

Fig.7 Test results of different concentrations of NaNO3

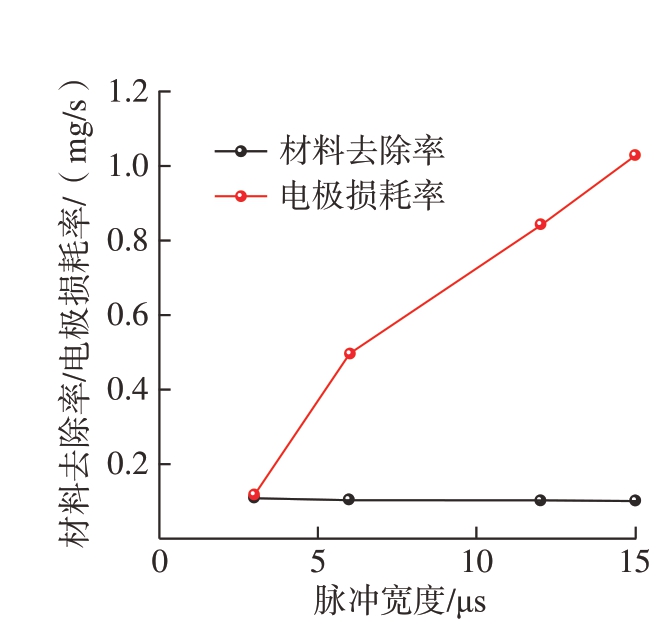

(2)脉冲宽度对电火花–电解复合能场加工作用规律。

随着脉冲宽度的增加,材料去除率略有减少,但电极损耗率却逐渐增加,如图8 所示。因为相对低的脉冲宽度有利于缩小等离子体放电通道的直径,能量释放更加集中。随着脉冲宽度的增加,单个脉冲放电能量增大并集中在工具电极一端,所以电极损耗率也随之逐渐提高。

图8 不同脉冲宽度的试验结果

Fig.8 Test results of different pulse widths

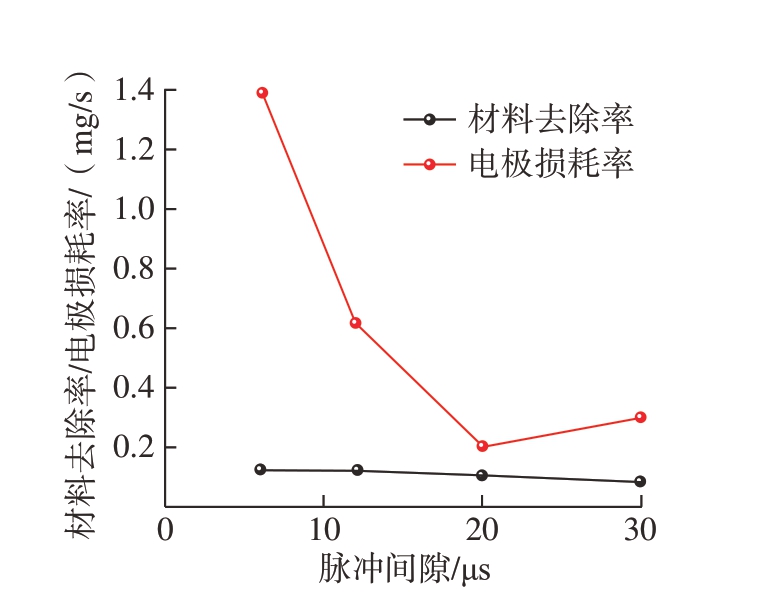

(3)脉冲间隙对电火花–电解复合能场加工作用规律。

随着脉冲间隙的增加,加工时间逐渐增加,且在20 μs 时电极损耗率达到最低拐点,如图9 所示。产生这种现象的原因是随着脉冲间隙增加,单位时间内脉冲个数减少,虽然脉冲能量较大,但是单位时间放电次数减少使得单位时间内脉冲能量较小,相应的电极损耗较小。

图9 不同脉冲间隙的试验结果

Fig.9 Test results of different pulse gaps

(4)峰值电流对电火花–电解复合能场加工作用规律。

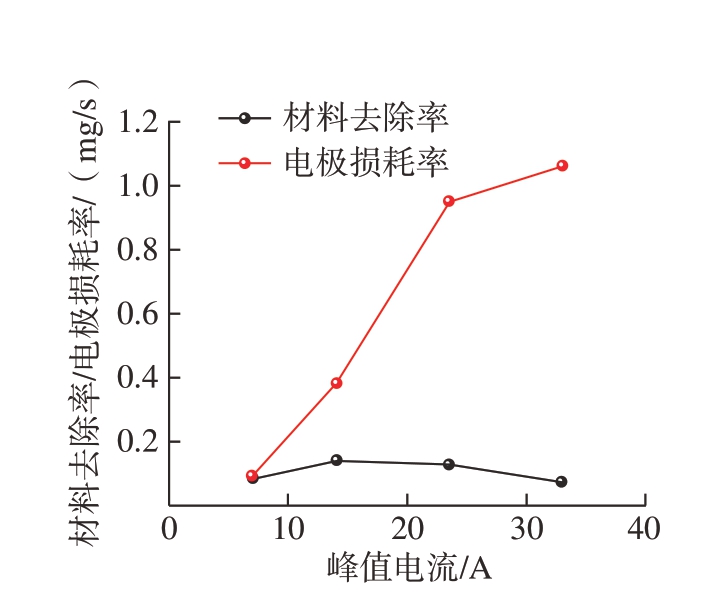

随着峰值电流的增加,加工时间在依次减少,电极损耗率逐渐提高,但在峰值电流为14.17 A 时材料去除率出现最高拐点,如图10 所示。峰值电流会决定加工过程中所释放的能量总量,高峰值电流导致更多电子向阳极高速运动,轰击工件表面产生大量电蚀凹坑,同时也会让电极损耗剧烈增加。

图10 不同峰值电流的试验结果

Fig.10 Test results of different peak currents

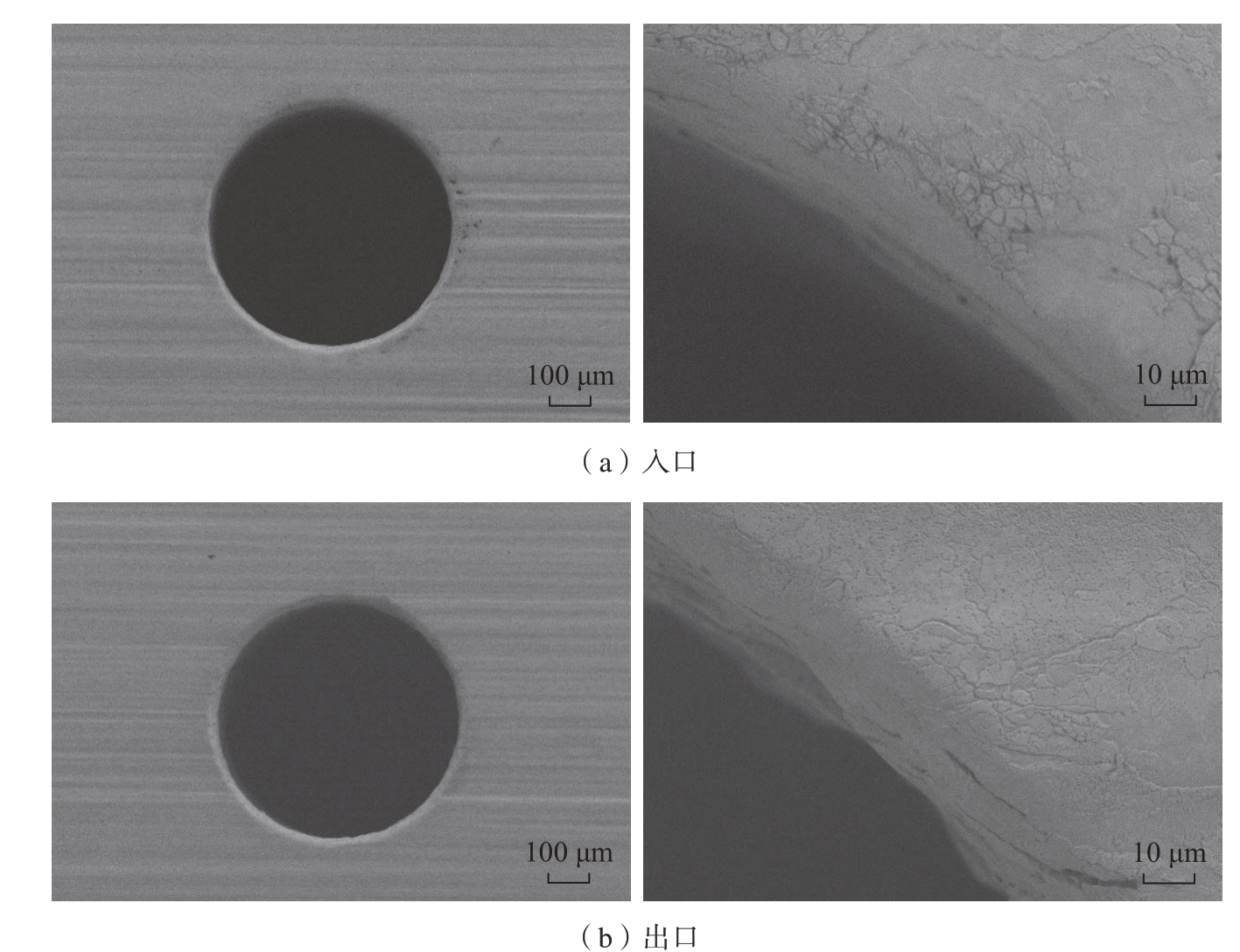

2.4.4 工艺优化后的电火花–电解复合能场加工金属钨小孔

通过正交试验研究电火花–电解复合能场对加工参数的影响,得到最优试验参数为NaNO3 浓度18 g/L、脉冲宽度3 μs、脉冲间隙20 μs、峰值电流14.17 A。针对金属钨小孔的加工,在此参数基础上,进行电火花–电解复合能场加工通孔试验,结果如图11 所示。加工通孔孔口边缘光滑,入口直径588 μm,出口直径582 μm,孔径一致性良好,无明显锥度。试验结果表明该电火花–电解复合能场加工方法可以用于孔壁无重铸层、孔口有倒圆的金属钨小孔的加工。

图11 电火花–电解复合能场加工金属钨小孔

Fig.11 Machining tungsten holes by electrospark-electrolytic combined energy field

3 结论

(1)进行钨的电火花加工时,电极材料和工件物理属性存在差异,金属钨极高的熔点使其具有非常高的耐蚀性,导致电极损耗量非常大,在短时间内几乎无法实现小孔加工。

(2)分析了电火花–电解复合能场加工的机理,其利用电解作用产生气体的特点,促进两极之间等离子体放电通道的快速形成。相对于电火花加工,可以产生更频繁的高能量火花放电,实现金属钨小孔的高效率加工。

(3)通过正交试验研究电火花–电解复合能场对加工参数的影响,研究了NaNO3 浓度、脉冲宽度、脉冲间隙及峰值电流作用规律,并得到最优试验参数为NaNO3 浓度18 g/L、脉冲宽度3 μs、脉冲间隙20 μs、峰值电流14.17 A。

[1] 陈济轮. 数控电火花加工技术在航空航天领域的应用与展望[J]. 电加工与模具,2011(S1): 27–30.

CHEN Jilun. Application and prospect of NC EDM technology in aerospace field[J].Electromachining & Mould, 2011(S1): 27–30.

[2] 荣烈润. 激光微细孔加工技术及其在航空航天领域中的应用[J]. 航空精密制造技术, 2009, 45(6): 30–33.

RONG Lierun. The laser microhole processing technolgy and its applications in space navigation field[J]. Aviation Precision Manufacturing Technology, 2009, 45(6): 30–33.

[3] AAMIR M, TOLOUEI-RAD M,GIASIN K, et al. Recent advances in drilling of carbon fiber-reinforced polymers for aerospace applications: A review[J]. The International Journal of Advanced Manufacturing Technology,2019, 105(5–6): 2289–2308.

[4] 纪磊, 张彦, 郭兆翠, 等. 微小孔螺旋管电极电火花–电解组合加工数值模拟及试验分析[J]. 南京工业大学学报(自然科学版), 2019,41(6): 679–687.

JI Lei, ZHANG Yan, GUO Zhaocui, et al.Numerical simulation and experimental analysis of micro-hole spiral tube electrode EDM–ECM combined machining[J]. Journal of Nanjing Tech University (Natural Science Edition), 2019, 41(6):679–687.

[5] SUN D, LEMOINE P, KEYS D, et al.Hole-making processes and their impacts on the microstructure and fatigue response of aircraft alloys[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(5–8):1719–1726.

[6] 郑欣, 白润, 王东辉, 等. 航天航空用难熔金属材料的研究进展[J]. 稀有金属材料与工程, 2011, 40(10): 1871–1875.

ZHENG Xin, BAI Run, WANG Donghui,et al. Research development of refractory metal materials used in the field of aerospace[J]. Rare Metal Materials and Engineering, 2011, 40(10):1871–1875.

[7] IYER R, KOSHY P, NG E. Helical milling: An enabling technology for hard machining precision holes in AISI D2 tool steel[J].International Journal of Machine Tools and Manufacture, 2007, 47(2): 205–210.

[8] KÖNIG W, DAUW D F, LEVY G,et al. EDM-future steps towards the machining of ceramics[J]. CIRP Annals, 1988, 37(2): 623–631.

[9] MASUZAWA T. State of the art of micromachining[J]. CIRP Annals, 2000, 49(2):473–488.

[10] LIU Y, ZHAO F, SUNDARAM M M.et al. Study on the surface integrity of machined tool in micro EDM[C]//The 16th International Symposium on Electromachining, Shanghai, 2010.

[11] 薄鑫涛. 电火花加工[J]. 热处理,2019, 34(1): 60.

BO Xintao. Electrosparking[J]. Heat Treatment, 2019, 34(1): 60.

[12] KRAUSS W, HOLSTEIN N, KONYS J, et al. Investigation of the impact of fabrication methods on the microstructure features of W-components of a He-cooled divertor[J]. Fusion Engineering and Design, 2006, 81(1–7): 259–264.

[13] HAN W, KUNIEDA M. A novel method to switch machining mode between Micro-ECM and Micro-EDM using oxide film on surface of tungsten electrode[J]. Precision Engineering,2019, 56: 455–465.

[14] KRAUSS W, HOLSTEIN N, KONYS J. Strategies in electro-chemical machining of tungsten for divertor application[J]. Fusion Engineering and Design, 2007, 82(15–24): 1799–1805.

[15] HOLSTEIN N, KRAUSS W, KONYS J. Development of novel tungsten processing technologies for electro-chemical machining(ECM) of plasma facing components[J]. Fusion Engineering and Design, 2011, 86(9–11): 1611–1615.

[16] ZHANG C Y, ZHANG Y J, CHEN X L, et al. Investigation of the electrochemical dissolution behavior of tungsten during electrochemical machining[J]. The International Journal of Advanced Manufacturing Technology,2018, 97(9–12): 3575–3582.

[17] FAN Z W, HOURNG L W, WANG C Y. Fabrication of tungsten microelectrodes using pulsed electrochemical machining[J]. Precision Engineering, 2010, 34(3): 489–496.

[18] LIU Z A, ZENG Y B, ZHANG W B. Fabrication of metal microtool applying wire electrochemical machining[J]. Advances in Mechanical Engineering, 2014, 6: 382105.

[19] HE H D, ZENG Y B, QU N S.An investigation into wire electrochemical micro machining of pure tungsten[J]. Precision Engineering, 2016, 45: 285–291.

[20] KRUTH J, LAUWERS B, CLAPPAERT W. A study of pocketing EDM[J]. EDM Technology, 1992, 4: 31–40.

[21] 徐正扬, 张辰翔. 基于电火花–电解复合加工方法的微小孔制造[J]. 航空制造技术, 2018, 61(3): 16–22.

XU Zhengyang, ZHANG Chenxiang.Fabrication of small hole based on EDM & ECM hybrid machining method[J]. Aeronautical Manufacturing Technology, 2018, 61(3):16–22.