高端装备是国家核心竞争力的重要标志,是产业升级的重要引擎,这类设备中通常包含大量薄壁零件。薄壁零件的难加工、高材料去除率(部分零件大于95%)、弱刚度等特点导致颤振频发、工件表面质量差、切削参数保守等问题。主动控制是薄壁件颤振抑制的有效方式,基于不同的抑振原理和最终控制对象,主动控制方法可分为主动阻尼装置、主动主轴系统和主动工件系统。

Munoa 等[1]研究了采用不同控制算法时主动阻尼装置的抑振性能,结果显示,与直接加速度反馈、直接位置反馈和延时位置反馈相比,直接速度反馈效果最佳。Kleinwort 等[2]进一步发现,线性二次型高斯 (Linear quadratic Gaussian,LQG)控制器提高切削稳定性的效果最差。对于主动阻尼装置,直接速度反馈通常被认为是最佳的无模型控制器[3]。然而,Ozsoy[4]等的研究表明,不同控制器都是有效的且不同算法的抑振表现没有明显区别。尽管主动阻尼装置已广泛应用于重型铣削,这类系统中的颤振通常由低频结构模态激励。由于振动产生机理不同,文献[1–4]中的方法难以满足薄壁件铣削颤振抑制需求。此外,在实施过程中,直接速度反馈的方法易激发执行器的结构模态,进而导致控制系统失稳。

主动主轴系统的许多结构方案已经被提出,基于不同控制对象,这些方案可进一步分为主动主轴[5–9]、主动刀柄[10]和主动铣刀[11]。为实现多轴精确定位和刀具变形修正,Drossel 等[5]开发了配置6 个并联压电执行器的自适应主轴;Dohner 等[6]设计了一种基于电磁伸缩材料堆叠和应变片的智能主轴单元;Monnin 等[7]进一步提出了集成主动控制模块的紧凑型主轴系统,该方案的执行功能由两对作用在主轴前轴承的压电元件堆叠实现。尽管压电执行器性能优异,但主动控制力可能会导致支撑轴承过热。此外,压电执行器的非线性迟滞和蠕变特性也难以建模。因此,Wan[8]和Li[9]等采用电磁执行器的非接触式工作原理,将主动控制力直接施加到主轴上,设计了主动电磁主轴。不同于主动主轴方案,Zhang 等[10]通过特殊设计的刀柄结构开发了主动刀柄以抑制铣削颤振;Liu 等[11]将主动控制力直接作用于铣刀,但由于铣刀高速旋转导致主动控制结构设计困难,因此只进行了仿真研究。文献[5–11]中的颤振控制方法通常基于“工刚刀柔”假设,即在建模过程中忽略工件柔性,这种假设在粗加工阶段成立。然而,对于薄壁零件,特别是其精加工过程,随着材料不断去除,工件刚度逐渐减弱,因此,“工刚刀柔”假设应调整为“工柔刀刚”。由于工件柔性逐渐成为颤振主导因素,颤振频率可能更接近工件固有频率,此时,基于主动主轴系统的颤振抑制效果难以保证。

主动工件系统常采用的两种方案为主动夹具[12–14]和主动工件[4,15–19]。传统被动夹具的夹紧力一般不能自适应地调节,许多研究致力于开发在单个或多个方向上集成压电执行器的主动夹具。对于薄壁零件复杂切削加工过程,由于具有传感和执行能力,主动夹具更有优势。Möhring 等[12]设计了一种基于反激励的控制策略,由于带宽的限制,这种方法对结构颤振抑制更有效。为减轻频率超过带宽允许范围时的振动,Sallese 等[13]进一步研究了低频激励控制策略。Du等[14]将LQG 和鲁棒控制耦合,开发了集成压电执行器的对称式主动夹具。对于主动工件,一种方案是借助面向工件的主动阻尼装置[4,15–16],另一种则通过贴置在工件表面的压电纤维片[17–19]直接对工件施加主动控制力。这类控制方法一般基于工件单自由度模型,能够有效抑制工件柔性主导的铣削颤振。从试验角度,采用主动夹具和主动工件已取得了较好的抑振效果。然而,由于复杂的工件–夹具动力学,对于具有强时变特性的薄壁零件,仅在夹具中嵌入一个或两个执行器通常很难有效地抑制颤振。相比于主动主轴方案,关于主动工件的报道较少。已有文献中采用的方法大多基于无模型控制,难以解决加工位置变化引起的振动响应获取困难、模态参数时变等问题,控制精度低、抑振效果差。

对于弱刚度薄壁零件铣削振动控制,目前报道较多的是被动方案。例如,刘海波等[20]提出了基于附加质量和电涡流阻尼的振动抑制方法;牟建伟等[21]在分析整体翼肋工件材料、结构、加工等基础上,制定了基于三轴和五轴机床协同制造的总体高效加工工艺路线。尽管被动方法易于实施,但抑振效果难以保证。由于控制过程可以实时调整控制输出,主动控制在具有强时变特性的弱刚度薄壁零件切削加工中具有重要作用。

针对薄壁件铣削颤振主动抑制现有不足,本文以悬臂类工件为控制对象开展主动工件研究。为解决加工过程振动响应测量困难和模态参数时变等问题,提出一种基于PD–滑模耦合算法的压电智能薄板颤振抑制方案。首先,介绍了系统的动力学建模与控制器设计,基于“工柔刀刚”假设建立工件单自由度模型,采用PD–滑模耦合算法设计了适用于薄壁件铣削颤振抑制的控制器。然后,在理论推导基础上进一步开展仿真研究,通过MATLAB/Simulink 程序验证了控制器的有效性,并提出了一种时空依变PD 控制参数整定方法。最后,设计了一套薄壁件主动控制装置并开展了主动控制试验。仿真与试验结果显示,所采用的方法可显著提高弱刚度薄壁零件加工稳定性,对提高加工效率和工件质量具有积极意义。本文主要特色如下: (1)区别于传统“工刚刀柔”假设,强调工件柔性,采用低压柱形压电陶瓷促动器将主动控制力直接作用于工件;(2)借助时空依变PD 控制器处理加工过程传感位置与加工位置不重合引起的测量误差、实际控制位置与目标阻尼位置不重合导致的控制滞后,提高控制精度; (3)采用滑模控制以适应工件各点模态参数时变和加工过程外部干扰导致的系统参数不确定性。

1 动力学建模与控制器设计

1.1 铣削系统动力学建模

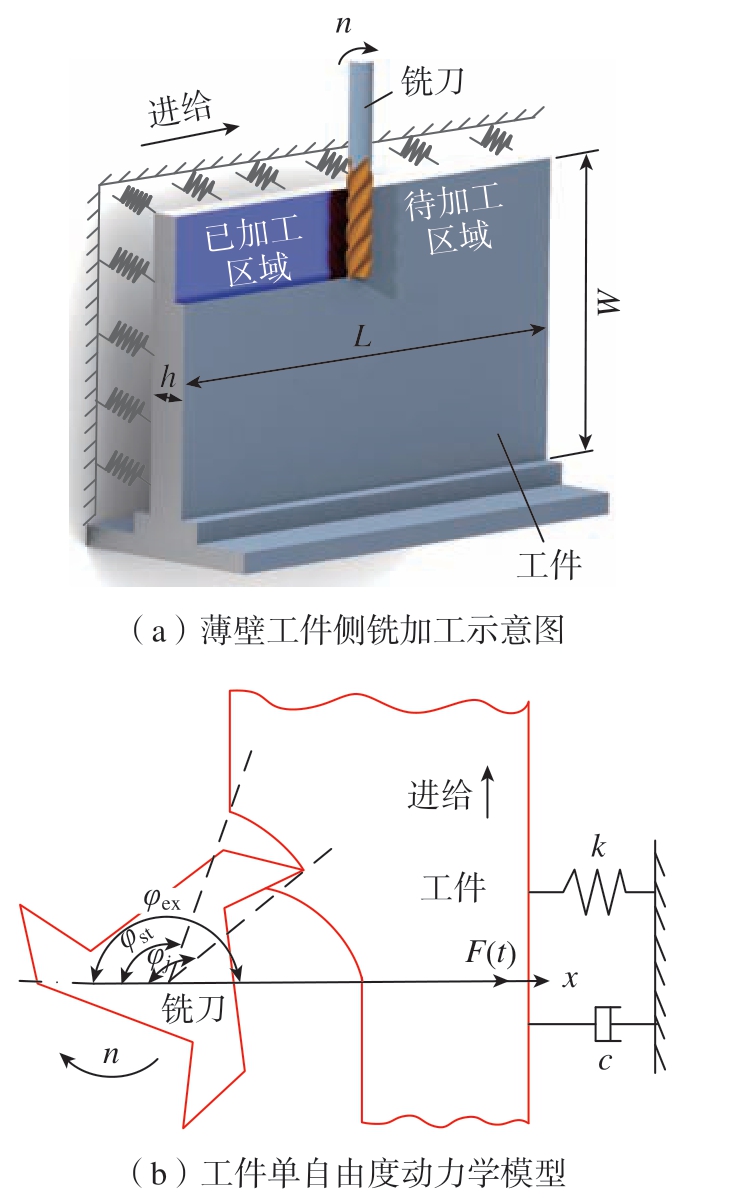

图1(a)为矩形薄板,其长宽高尺寸分别为L、W 和h,一边通过夹具完全夹持,另外三边自由。在其侧铣加工过程中,随着材料不断去除,工件刚度逐渐减弱。特别是在精加工阶段,假定刀具刚度足够大,工件柔性逐渐成为颤振主导因素。此时,机床–工件系统可等效为沿x 方向工件单自由度模型,如图1(b)所示(其中,φst 和φex 分别为切入角和切出角;φj 为刀齿j 瞬时接触角;F(t)为作用在刀齿j 上的总切削力;n 为转速;c、k 分别表示阻尼和刚度)。

图1 薄壁件铣削加工系统

Fig.1 Milling machining system of thinwalled workpiece

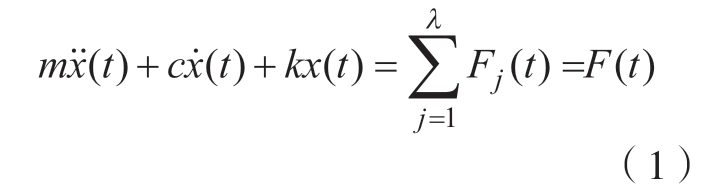

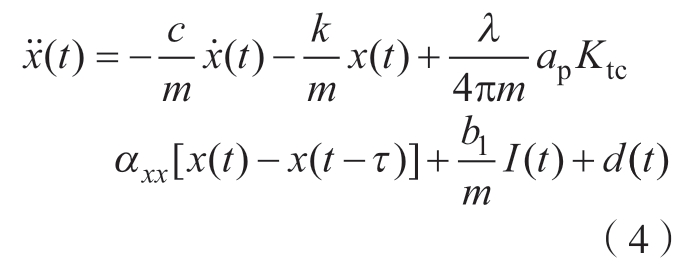

在铣削加工过程中,再生颤振是颤振的主要类型,对加工过程影响最大。假定切削厚度由两部分组成:刀具作为刚体运动时的静态切削厚度和前后两齿振动引起的动态切削厚度。基于再生颤振原理并忽略静态切削力对系统稳定性影响,薄壁件侧铣加工无控制输入时的系统运动微分方程为

式中,m 表示模态质量;x(t)、x(t)和x(t)对应振动加速度、速度和位移;Fj(t)和F(t)分别为作用在刀齿j 上的切削力和总切削力;λ 为齿数;Ktc 和Krc 分别为切向和径向切削力系数;Kr 为Krc 和Ktc 比值;ap 为轴向切削宽度;axx(t)为方向系数;αxx为平均方向系数;Δx(t,τ)为相邻两齿的振动位移差值;时滞τ 对应每齿旋转周期;φP 为两齿之间的相位角。

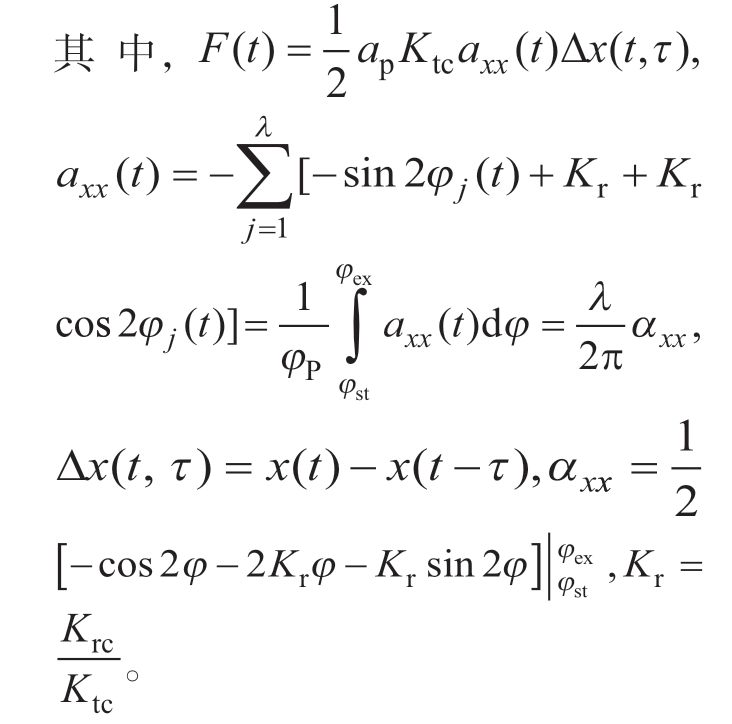

对于顺铣和逆铣,φst 和φex 分别采用式 (2)和 (3)计算,即

式中,ae 和R 分别为径向切削深度和铣刀半径;ae/R 表示切入比。

在控制系统中加入主动控制力,并考虑模态参数时变特性和加工过程存在的干扰,建立如下摄动系统。

其中,

式中,I(t)为主动控制输入;b1 为控制系数;d(t)为系统扰动 (包括模型不确定性和外部扰动);Δm、Δc、Δk 表示系统模态参数扰动;ΔF 为切削力不确定性;Δd(t)为加工过程外部扰动。

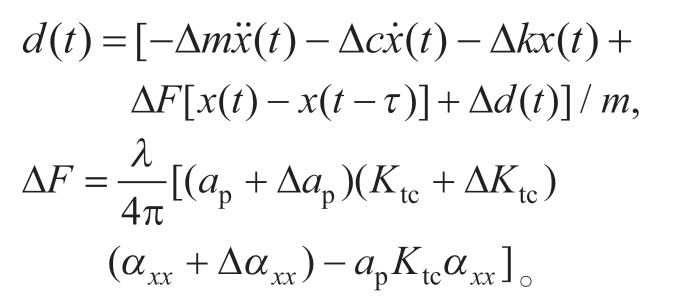

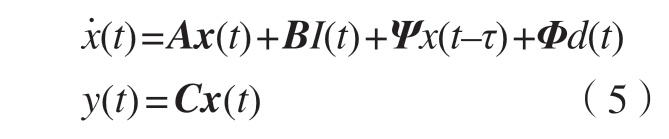

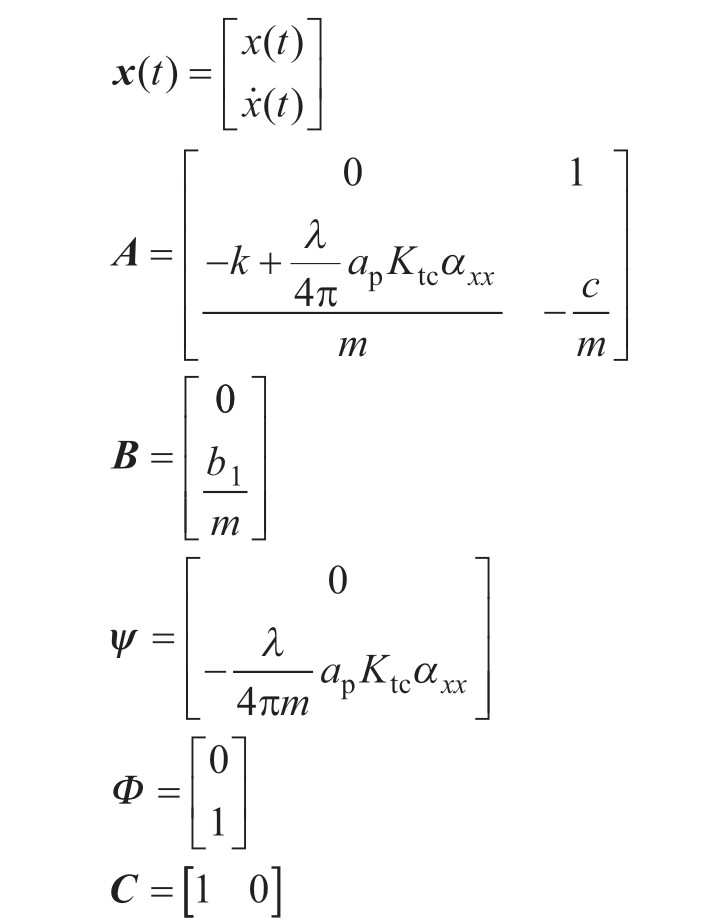

将式 (4)写为状态空间形式,求得

其中,

1.2 PD –滑模耦合控制器设计

在系统动力学建模基础上,本节基于滑模控制理论设计控制器。考虑到切削状态难以完整观测,本文采用只需测量位移信号的主动控制方法。定义如下动态输出反馈滑模面。

式中,s(t)为切换函数;Z 和N 为保证滑模面s(t)= 0 稳定的控制参数,Z > 0,N > 0。

为保证趋近速度和稳态跟踪精度,采用如下趋近律。

式中,ρ 和s0 均为正常数。

式 (6)和 (7)中,参数Z、N 和ρ决定到达滑模面的收敛速度,增大这些参数的值将加快系统向滑模面的趋近速度,但同时易加剧抖振现象,可通过调整s0 缓解抖振。

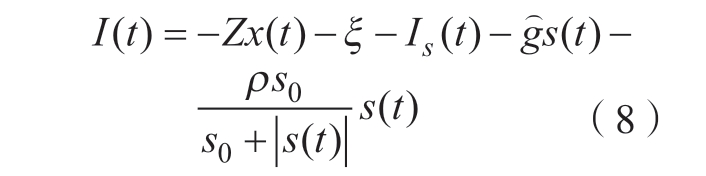

基于设计的滑模面和趋近律,按照以下形式计算系统的控制输入。

其中,

式中,动态补偿器η(t)用于近似系统状态缺失导致的不确定性;A1、A2和A3 均为大于0 的常数;ε 为边界层厚度。

采用式 (6)~(8)中的滑模控制律,首先可以保证闭环系统在滑模面上的鲁棒性和全局渐进稳定性[22]。此外,任意初始状态的系统轨迹都会渐进收敛到滑模面s(t)= 0 上并维持滑模状态,即保证铣削颤振得到抑制,证明过程如下。

定义如下Lyapunov 函数。

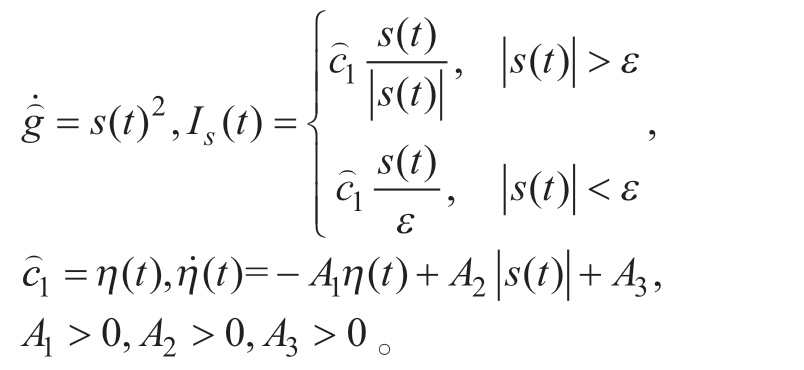

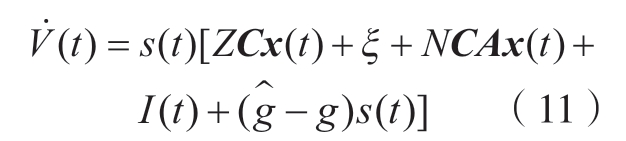

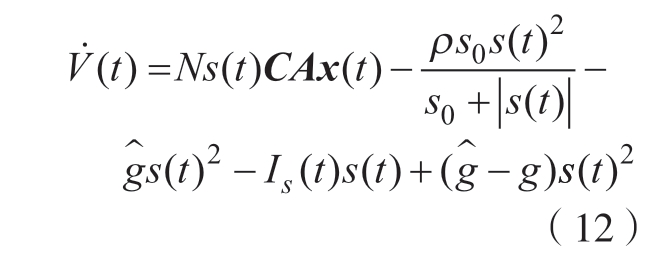

式中,g = Nb1/m,对式 (9)求导,得到

将式(5)和式(6)代入(10),求得

考虑控制输入式(8),式(11)进一步表示为

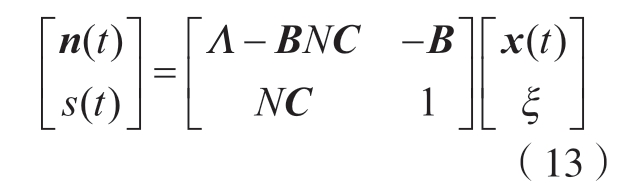

采用如下系统变换。

式中,Λ 为单位矩阵。

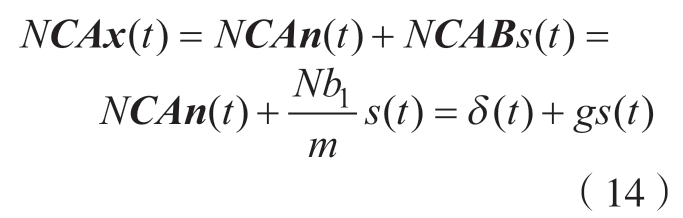

基于式 (13),NCAx(t)进一步求解为

式中,δ(t) = NCAn(t)为系统状态,该状态有上界。

下面分两种情况讨论。

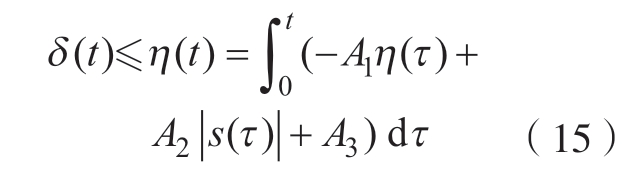

(1)到达阶段,即| s(t)| > ε。

根据文献[23],系统状态的上界须满足

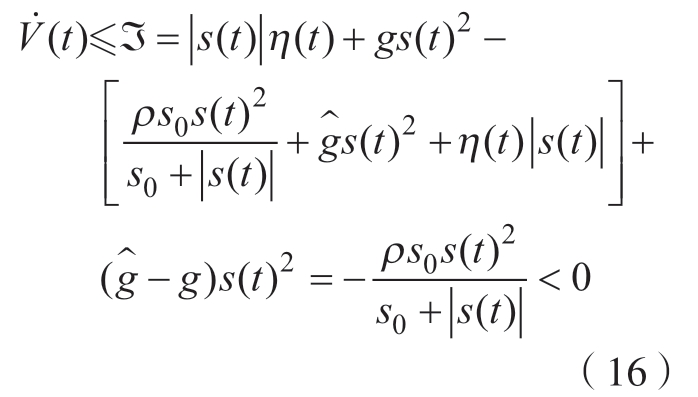

基于式(15),式(12)进一步表示为

因此闭环系统状态有界且渐进稳定。

(2)滑模阶段,即| s(t)| < ε。

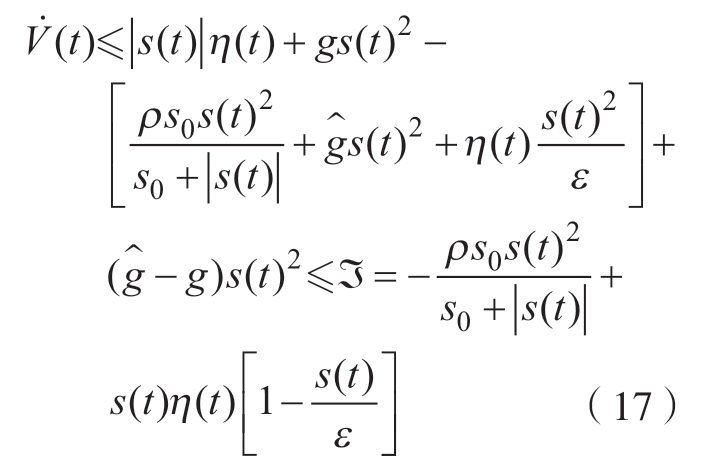

当| s(t)| < ε 时,李雅普诺夫方程 (式(16))改写为

如果s(t)满足式 (18)不等式关系

则![]() ,闭环系统具有全局稳定性。

,闭环系统具有全局稳定性。

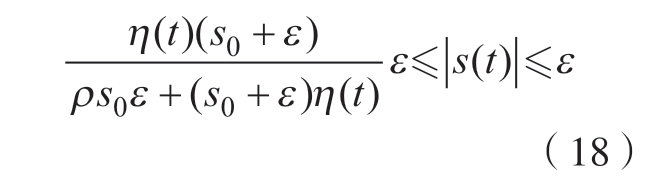

为提高系统稳定性,将本文所设计的滑模控制算法应用于加工过程,建立图2 所示受控铣削系统仿真模型,后续基于闭环系统开展MATLAB/Simulink 仿真。

图2 闭环控制系统MATLAB/Simulink 仿真模型

Fig.2 MATLAB/Simulink simulation model of the closed loop system

在控制过程中,控制系统的输入信号由电涡流位移传感器采集,利用压电执行器直接对工件施加主动控制力。由于刀具进给运动,加工位置时刻发生变化而电涡流位移传感器只能安装在固定测点,因此测量位置和目标阻尼位置不重合。为保证铣削系统最优控制性能,控制目标应一直为被加工点,控制器的参数应随被加工位置时变。此外,由于压电执行器的输出不能直接作用于被控位置,控制系统存在一定时滞。为解决上述问题,在滑模控制算法基础上进一步采用时空依变PD 控制器进行反馈控制,在加工过程中自适应地改变控制系数,建立基于PD –滑模耦合算法的压电智能薄板颤振抑制系统。

基于PD 控制原理,输入信号e(t)和输出信号u(t)之间的对应关系为

式中,kp 为读入信号处理板卡的比例系数;kd 为对应微分系数;tne 表示下一时刻;tcu 表示当前时刻。

随着刀具进给运动,加工位置和铣削系统动态特性持续变化,通过实时调整控制器的控制参数实现铣削颤振自适应控制。由于控制系数的时变函数无法直接获取,本文采用多个离散点处的控制参数值拟合kp 变化曲线,进而获取控制系数时变函数。此外,在PD 控制算法中,kd 的引入是为了减轻系统时滞。如果工件尺寸有限,加工位置时变对系统时滞影响较小。因此,重点考虑目标阻尼位置与实际控制位置异位引起的时滞,在加工过程中kd 无须频繁调整,通过将加工过程划分为若干阶段并通过试验整定各阶段微分控制系数即可。

2 仿真分析

2.1 仿真验证

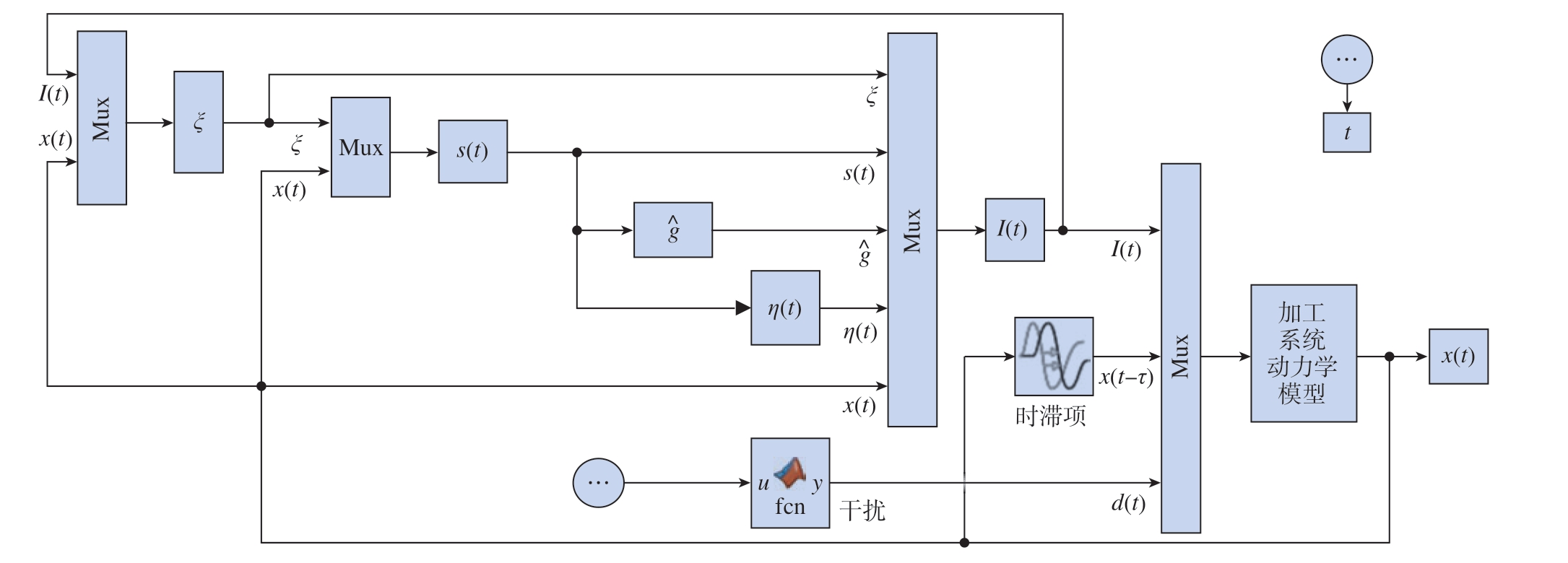

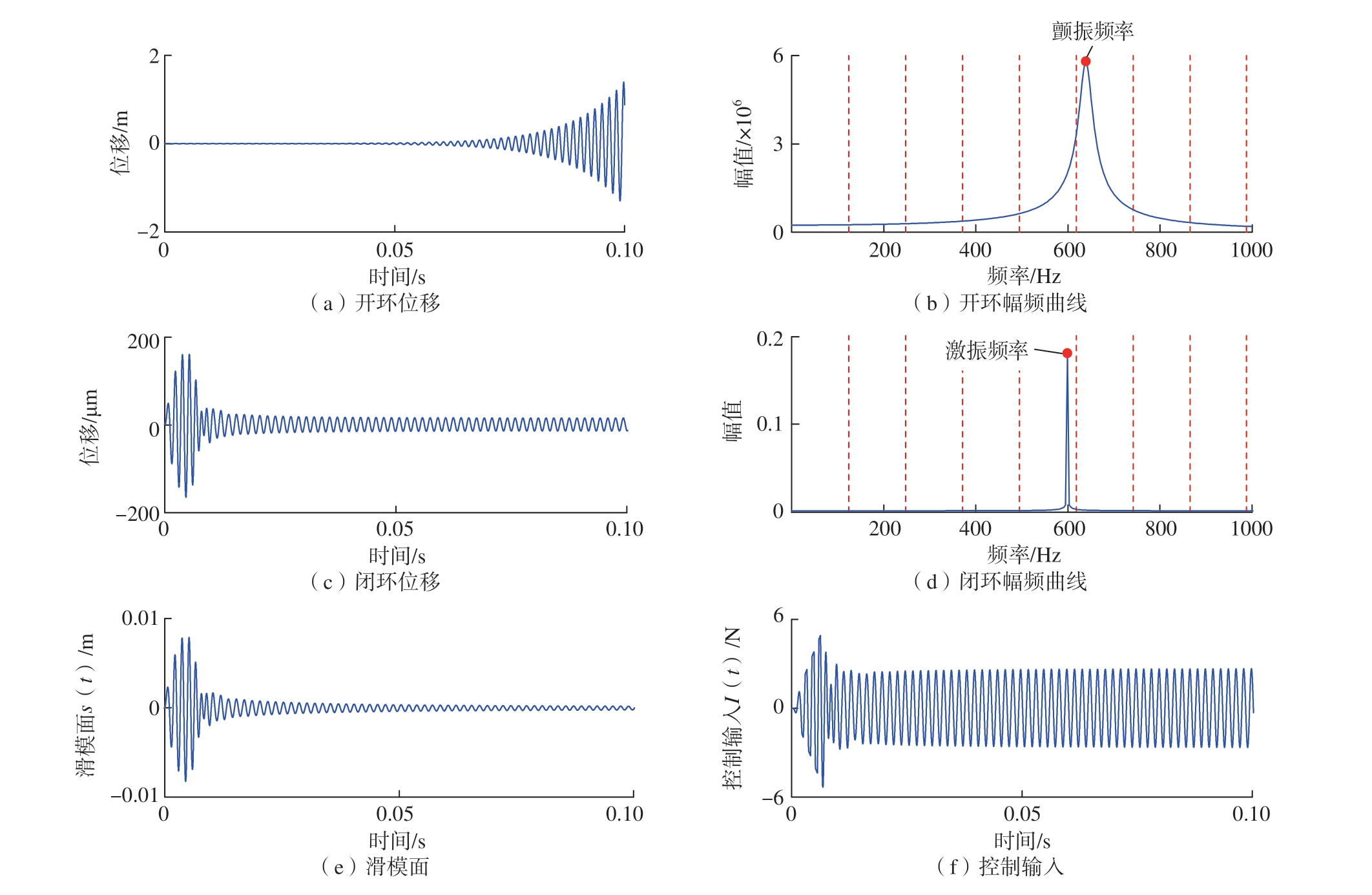

为验证1.2 节滑模控制算法的有效性,本节采用MATLAB/Simulink软件对铣削加工过程进行颤振控制仿真。第1 组仿真采用的模型参数为[24] m = 0.0399 kg,c = 10.48 N·s/m,k = 6.4×105 N/m,Ktc = 5.4×108 N/m2,Krc = 1.8×108 N/m2,ae = 0.4 mm,ap = 1.5 mm,R = 6 mm,n = 6000 r/min,刀齿数量为4。经计算系统固有频率为637.7 Hz,根据文献[24]中稳定性分析及试验结果,在本组切削参数下,系统将发生颤振。基于文献参数进行铣削过程开环仿真,假设切削过程刀具和工件始终保持接触,系统受外部扰动F(t) = 80sin(1200πt)作用。基于图3(a)所示的仿真位移,开环系统不稳定,与文献结果一致。进一步地,对开环位移进行傅里叶变换,结果如图3(b)所示,颤振频率约为653 Hz,接近但不等于系统固有频率。对于闭环系统,相关控制参数设定如下:A1 = 5 s–1,A2 = 15 N/(m·s),A3 = 800 N/s,N = 50,s0 = 100 m,ρ = 0.01 s–1,Z = 1 N/m,ε = 5×10–3 m。如图3(c)所示,在控制力作用下,闭环系统振动位移很快得到有效抑制,稳态收敛时间约为0.02 s,稳态振动位移不超过20 μm。对闭环位移进行傅里叶变换,图3(d)中结果显示振动能量主频带集中在600 Hz(对应激振频率),因此系统未发生颤振。此外,系统在较短时间内便到达滑模面,维持系统稳定所需的控制力很小,见图3(e) 和 (f)。基于上述分析,本文所采用的滑模控制算法能满足实际铣削颤振主动控制需求。

图3 第1 组仿真结果

Fig.3 Simulation results of group 1

第2 组仿真采用的模型参数为[25] m = 0.157 kg,c = 23.5 N·s/m,k = 2.22×106 N/m,Ktc = 7.96×108 N/m2,Krc = 1.69×108 N/m2,ae = 4 mm,ap = 1.1 mm,n = 7407 r/min,R = 5 mm,刀齿数量为3,采用的控制参数与第1 组仿真相同,仿真结果如图4 所示。系统的稳定性与第1 组仿真相似,即开环情况下振动位移发散,闭环条件下振动响应快速收敛,进一步验证了滑模控制算法的有效性。

图4 第2 组仿真结果

Fig.4 Simulation results of group 2

2.2 PD 控制参数整定

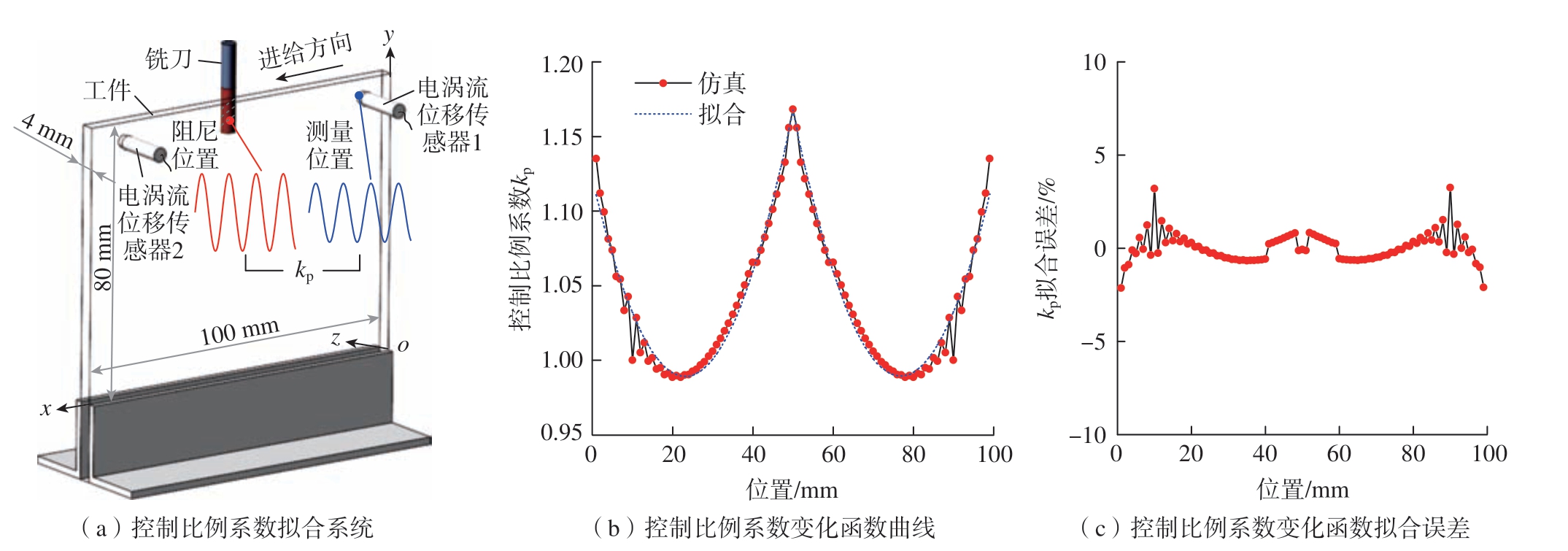

为获取切削过程不同加工位置的PD 控制系数,本文提出一种基于ABAQUS 仿真模型的比例系数kp 时变函数拟合方法。如图5(a)所示,以尺寸100 mm × 80 mm × 4 mm 的悬臂板为例,在工件上部靠近加工区域安装两个电涡流位移传感器。测点坐标为 (10 mm,98 mm)和(90 mm,98 mm),两个传感器分别用于采集刀具切入和切出侧振动位移。为保证拟合结果准确性,沿铣削路径选取100个加工点,在每个加工位置施加形式为F(t) = 50sin(1200πt)的负载以近似铣削力,kp 取值通过阻尼位置和测量位置位移幅值比近似。图5(b)为100 个测点的比例系数kp 仿真及拟合曲线,当0 < x < 50 mm 时,比例系数的拟合函数表达式为y = (2.47611×10–4)x2 – 0.1147x + 1.12199;当50 mm≤x≤100 mm 时,y=(2.47385×10–4)x2– 0.03801x + 2.44956。如图5(c)所示,拟合函数与仿真曲线的误差在5%以内,满足精度需求。此外,由于薄板的尺寸较小,不同加工位置的比例系数波动范围不大,可近似用固定测点处的响应代替加工位置实时振动响应。微分系数kd 的取值可通过试验进行整定,即根据目标阻尼位置和实际控制位置之间的距离将控制过程划分为若干阶段,每个阶段内的微分系数取为定值。对于小尺寸工件,由于压电执行器作用点和被控位置相距很近,可将参数kd 取为1。

图5 PD 控制比例系数kp 拟合

Fig.5 Fitting of proportional coefficient kp in PD control

3 试验验证

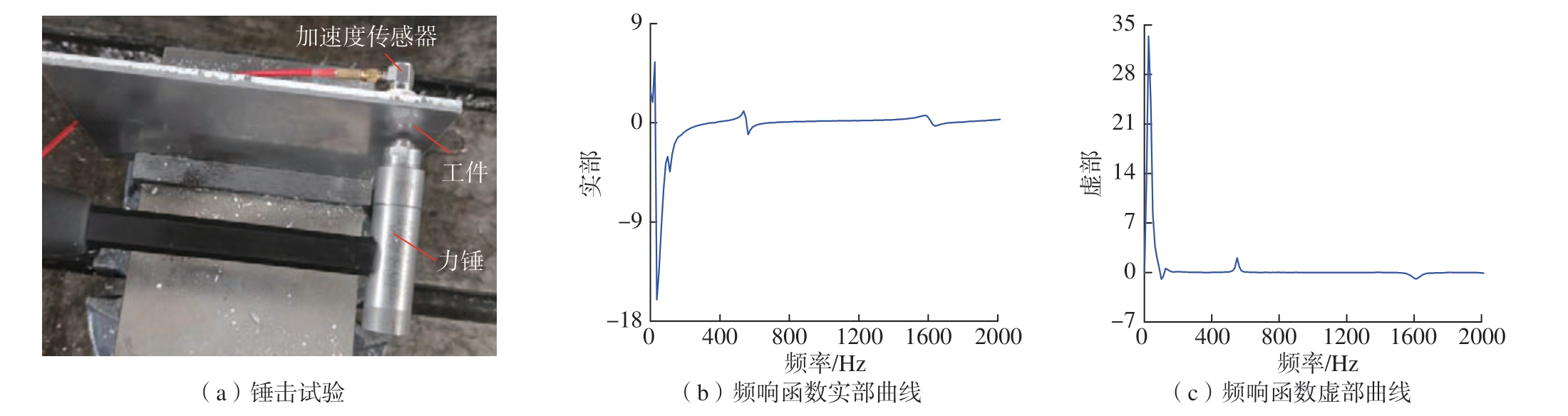

试验采用的薄板尺寸为130 mm×100 mm×4 mm,长边通过虎钳夹持,夹持高度为20 mm。由于虎钳最大夹持长度为100 mm,薄板近似为悬臂板,但两侧各有15 mm 自由长度。首先通过力锤和加速度传感器(3035B 型,灵敏度98.45 mV/g,Dytran公司)辨识系统固有频率,锤击试验系统如图6(a)所示。采用点对点敲击,加速度传感器粘贴在工件右上侧靠近悬臂端位置。锤击得到的频响函数实部和虚部曲线分别如图6(b)和(c)所示,经计算求得前两阶固有频率约为550 Hz 和1613 Hz。

图6 锤击试验系统与测试结果

Fig.6 Hammer test system and test results

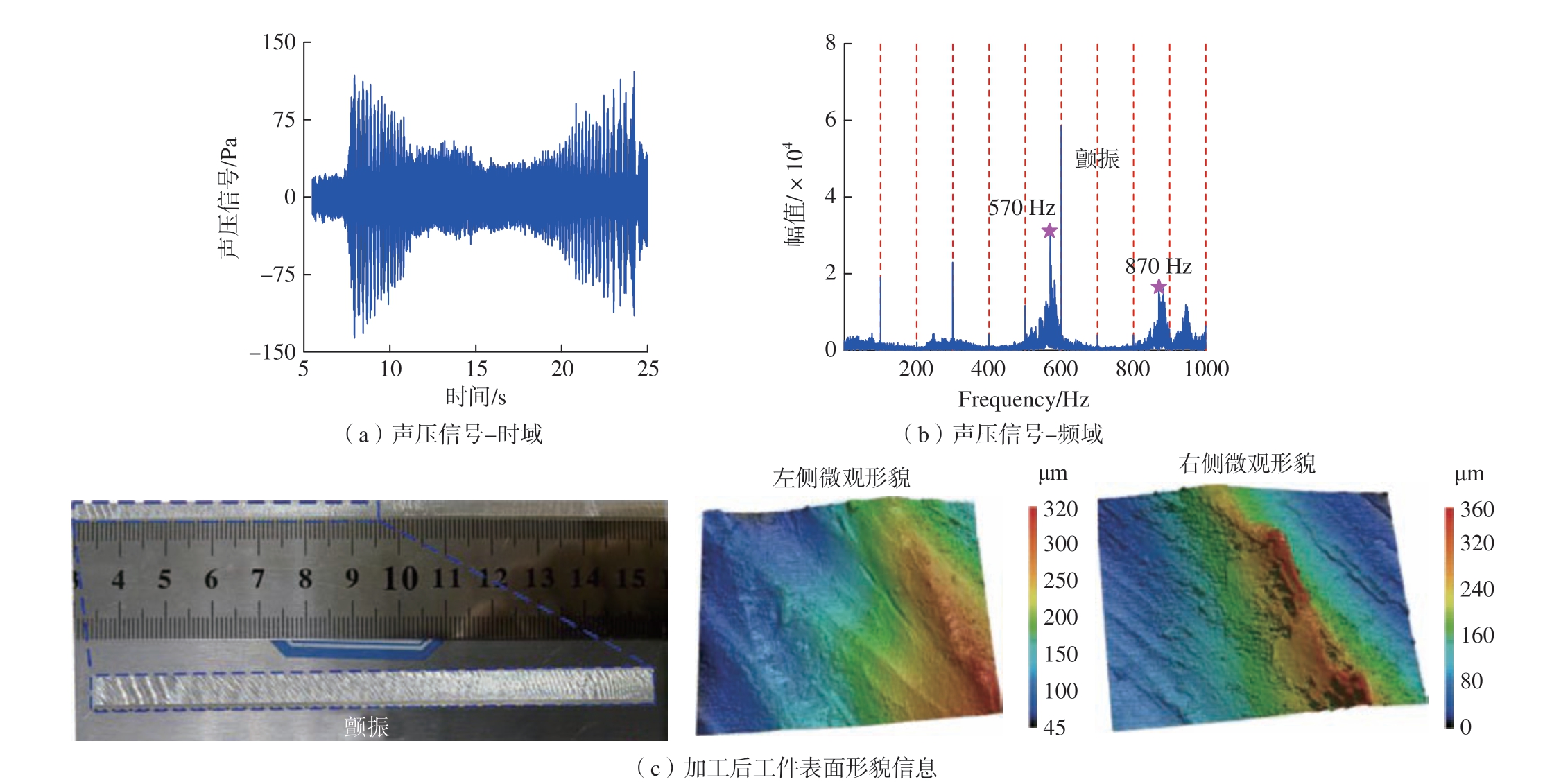

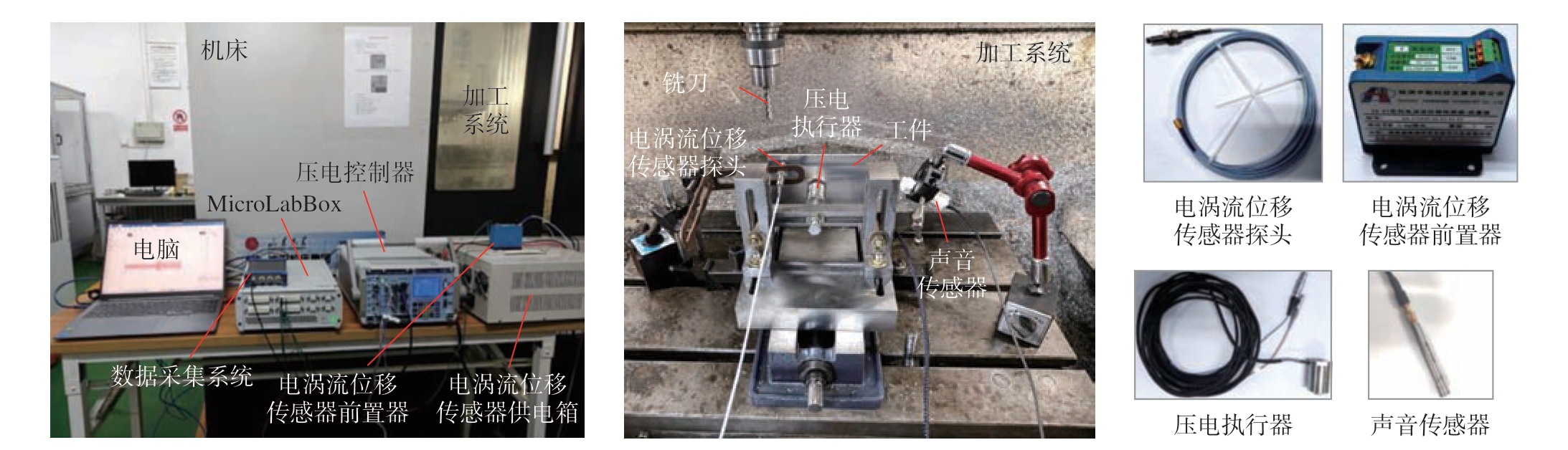

切削加工试验在三轴铣床 (沈阳机床集团)上进行,基本加工参数设置:主轴转速6000 r/min、轴向切削深度4 mm、径向切削深度1 mm、进给速度400 mm/min。采用三齿硬质合金铣刀进行加工,铣刀螺旋角为38°。为了直观地反映加工全过程的振动信号趋势,采用46 BE 型声音传感器 (丹麦 GRAS 公司)采集加工过程声压信号,采样频率为10 kHz。采集的声音数据经DH 9530 数据采集系统 (江苏东华测试技术股份有限公司)存储和处理后输出。首先进行未施加控制力情况下的切削加工,试验结果如图7 所示。由时域信号可知,切入及切出阶段的声压幅值要明显高于中间位置。这是由于悬臂薄板中间区域的刚度大于两侧,因此加工稳定性稍强于切入和切出区域。对时域信号进行傅里叶变换,得到图7(b)所示声音信号频域分布图 (其中虚线对应主轴旋转频率和齿通频率,其他频率成分可判断为颤振频率,需结合工件表面形貌进一步确认)。根据图7(c)工件表面形貌信息,铣削过程发生明显颤振,颤振分布在整个加工路径。此外,悬臂板两侧的颤振程度强于中间区域,与图7(a) 中特征吻合。因此,判断系统发生颤振,主要颤振频率约为570 Hz,接近系统一阶固有频率。

图7 未施加控制力时铣削加工试验结果

Fig.7 Milling test results without control force

为验证本文所设计主动控制算法的有效性,选用PSt150/20/20 VS25型低压柱形压电陶瓷促动器(哈尔滨芯明天科技有限公司)为执行器。如图8 所示,压电执行器通过特殊设计的夹具对工件施加主动控制力,夹具可在3 个方向进行调整以适应执行器作用位置的变化。根据2.2 节仿真分析得出的结论,由于工件尺寸较小,PD 控制中的控制系数可近似取1,即忽略传感误差和系统时滞。为对比控制效果,将悬臂板沿加工路径分为未控制和控制两个区域。在未控制区域,压电执行器处于关闭状态,但由于执行器前端球头与工件接触,加工过程会产生被动控制力;在控制区域,工件振动位移通过电涡流位移传感器 (株洲中航科技发展有限公司)检测,振动信号经MicroLabBox(德国dSPACE 公司)采集,采样频率为10 kHz。此外,基于MATLAB/Simulink 开发的滑模控制算法被提前下载到MicroLabBox 中。基于控制反馈实时计算控制输入,最终经压电控制器向执行器加载– 30~150 V 的控制电压,进而对悬臂薄板施加主动控制力。

图8 悬臂板铣削颤振主动抑制试验系统

Fig.8 Experimental system of active chatter suppression in cantilever plate milling

由于压电执行器与工件接触且本身可承受一定压力,当控制器未加载控制电压时,压电执行器可视为被动支撑。为确保最终的抑振效果由主动控制实现,在加工进行到约一半时再对执行器施加控制电压,对比控制前后声音信号和工件表面形貌,进而验证主动控制的有效性。工件坐标系与图5(a)相同,压电执行器中心点坐标为 (65 mm,30 mm),电涡流位移传感器探头中心点坐标为 (110 mm,70 mm)。控制参数选取原则参考文献[22]并基于实际加工系统进行整定:Z = 5 N/m,N = 0.01,ρ = 1 s–1,s0 = 5 m,A1 = 0.18 s–1,A2 = 0.015 N/(m·s),A3 = 0.01 N/s,ε = 5×10–3 m,kp = 1,kd = 1。

如图9 所示,由于压电执行器的支撑作用,声压信号的幅值仅为无压电执行器时的1/10。虽然被动支撑显著降低了加工过程的声压幅值,但工件表面仍存在显著的颤振振纹。加工后的工件表面微观形貌也证实切削过程发生了轻微颤振,这说明单独采用被动辅助支撑并不能保证颤振抑制效果。而且试验采用的悬臂板尺寸较小,若进一步增大工件尺寸,被动控制效果将随目标阻尼位置和支撑位置距离的增大而降低。采用本文的滑模控制器对工件施加主动控制力 (图9(a)),声压幅值进一步下降,且在切出阶段声音信号平稳。对声音信号进行傅里叶变换,频率成分中没有出现颤振频率,如图9(c)所示。此外,由工件表面形貌可知,施加主动控制后振纹消失,工件表面质量较好,验证了主动控制的有效性。

图9 施加控制力时铣削加工试验结果

Fig.9 Experimental results under the condition of control force

4 结论

(1)对于弱刚性薄壁零件,特别是在精加工阶段,随着材料不断去除,工件刚度逐渐减弱。因此,工件柔性逐渐成为颤振主导因素,颤振频率可能更接近工件固有频率。此时,不应将工件视为刚性,被控对象应由刀具转为工件。

(2)被动控制对切削系统稳定性也有轻微提升,但其无法适应切削过程强时变特性。压电执行器作为被动支撑时,加工过程声压信号幅值显著下降,仅为无支撑时的1/10。然而,加工后仍存在振纹,工件表面质量较差。特别是随着工件尺寸增大,若加工点距离控制位置较远,采用纯被动方法难以保证颤振抑制效果。

(3) PD –滑模耦合控制器可有效抑制工件柔性主导的铣削颤振。其中,滑模控制算法实施过程只需位移测量,能够克服切削系统状态难以完全观测和模态参数时变等问题。当工件尺寸较大时,采用PD 控制器可解决传感位置、目标阻尼位置和实际控制位置不重合导致的状态测量误差和系统时滞问题,将恒比例控制转化为时空依变自适应控制。若工件尺寸较小,仿真结果显示比例系数和微分系数可近似取1。

[1] MUNOA J, MANCISIDOR I, LOIX N, et al. Chatter suppression in ram type travelling column milling machines using a biaxial inertial actuator[J]. CIRP Annals, 2013, 62(1): 407–410.

[2] KLEINWORT R, SCHWEIZER M,ZAEH M F. Comparison of different control strategies for active damping of heavy duty milling operations[J]. Procedia CIRP, 2016, 46: 396–399.

[3] MANCISIDOR I, BEUDAERT X,AGUIRRE G, et al. Development of an active damping system for structural chatter suppression in machining centers[J]. International Journal of Automation Technology, 2018, 12(5): 642–649.

[4] OZSOY M, SIMS N D, OZTURK E.Robotically assisted active vibration control in milling: A feasibility study[J]. Mechanical Systems and Signal Processing, 2022, 177: 109152.

[5] DROSSEL W G, WITTSTOCK V.Adaptive spindle support for improving machining operations[J]. CIRP Annals, 2008, 57(1): 395–398.

[6] DOHNER J L, LAUFFER J P,HINNERICHS T D, et al. Mitigation of chatter instabilities in milling by active structural control[J]. Journal of Sound and Vibration, 2004,269(1–2): 197–211.

[7] MONNIN J, KUSTER F, WEGENER K. Optimal control for chatter mitigation in milling—Part 1: Modeling and control design[J].Control Engineering Practice, 2014, 24: 156–166.

[8] WAN S K, LI X H, SU W J, et al.Active chatter suppression for milling process with sliding mode control and electromagnetic actuator[J]. Mechanical Systems and Signal Processing, 2020, 136: 106528.

[9] LI X H, WAN S K, YUAN J P, et al.Active suppression of milling chatter with LMIbased robust controller and electromagnetic actuator[J]. Journal of Materials Processing Technology, 2021, 297: 117238.

[10] ZHANG X W, WANG C X, LIU J X, et al. Robust active control based milling chatter suppression with perturbation model via piezoelectric stack actuators[J]. Mechanical Systems and Signal Processing, 2019, 120: 808–835.

[11] LIU X L, SU C Y, LI Z J, et al.Adaptive neural-network-based active control of regenerative chatter in micromilling[J].IEEE Transactions on Automation Science and Engineering, 2018, 15(2): 628–640.

[12] MÖHRING H C, WIEDERKEHR P,LEREZ C, et al. Sensor integrated CFRP structures for intelligent fixtures[J]. Procedia Technology,2016, 26: 120–128.

[13] SALLESE L, INNOCENTI G,GROSSI N, et al. Mitigation of chatter instabilities in milling using an active fixture with a novel control strategy[J]. The International Journal of Advanced Manufacturing Technology, 2017,89(9–12): 2771–2787.

[14] DU J N, LIU X B, LONG X H.Coupled LQG with robust control for milling chatter suppression[J]. International Journal of Mechanical Sciences, 2023, 243: 108051.

[15] MUHAMMAD B B, WAN M, LIU Y, et al. Active damping of milling vibration using operational amplifier circuit[J]. Chinese Journal of Mechanical Engineering, 2018, 31(1): 1–8.

[16] BEUDAERT X, ERKORKMAZ K,MUNOA J. Portable damping system for chatter suppression on flexible workpieces[J]. CIRP Annals, 2019, 68(1): 423–426.

[17] WANG S Y, SONG Q H, LIU Z Q.Vibration suppression of thin-walled workpiece milling using a time-space varying PD control method via piezoelectric actuator[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(7–8): 2843–2856.

[18] WANG X J, SONG Q H, GUPTA M K,et al. Active vibration control of thin-walled milling based on ANFIS parameter optimization[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(1–2): 563–577.

[19] DU J N, LONG X H. Chatter suppression for milling of thin-walled workpieces based on active modal control[J]. Journal of Manufacturing Processes, 2022, 84: 1042–1053.

[20] 刘海波, 张鸿泽, 王诚鑫, 等. 基于附加质量和电涡流阻尼的薄壁件铣削振动抑制[J]. 航空制造技术, 2023, 66(3): 53–60.

LIU Haibo, ZHANG Hongze, WANG Chengxin, et al. Vibration suppression of thinwalled workpiece milling based on added mass and eddy current damping[J]. Aeronautical Manufacturing Technology, 2023, 66(3): 53–60.

[21] 牟建伟, 李亮亮, 孙国雁. 大深宽比钛合金整体构件高效加工技术研究[J]. 航空制造技术, 2022, 65(10): 94–97.

MU Jianwei, LI Liangliang, SUN Guoyan.Research on high efficiency machining of titanium alloy integral structural parts with large depthwidth ratio[J]. Aeronautical Manufacturing Technology, 2022, 65(10): 94–97.

[22] MA H F, WU J H, YANG L Q, et al.Active chatter suppression with displacementonly measurement in turning process[J]. Journal of Sound and Vibration, 2017, 401: 255–267.

[23] KWAN C M. On variable structure output feedback controllers[J]. IEEE Transactions on Automatic Control, 1996,41(11): 1691–1693.

[24] WANG X J, SONG Q H, LIU Z Q.Dynamic model and stability prediction of thinwalled component milling with multi-modes coupling effect[J]. Journal of Materials Processing Technology, 2021, 288: 116869.

[25] LI D H, CAO H R, CHEN X. Active control of milling chatter considering the coupling effect of spindle-tool and workpiece systems[J].Mechanical Systems and Signal Processing, 2022,169: 108769.