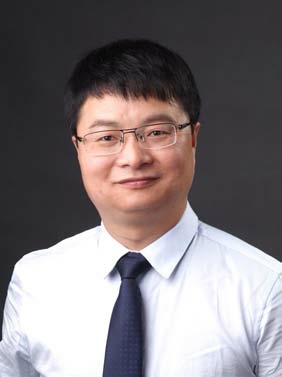

扩散连接 (Diffusion bonding)是指两个或多个经过净化处理的材料表面,在真空或者保护性气氛下,通过持续的高温和压力作用,被连接材料表面局部相互接触,发生塑性变形,经原子间的相互扩散形成扩散反应层,最终形成可靠的冶金连接[1]。固相扩散连接过程基本可分为3 个阶段。(1)物理接触阶段。在高温条件下,凹凸不平的微观待连接面在压力的作用下,局部连接面会发生一定的塑性变形,接触面逐步扩大,只有达到原子间相互引力能够作用的范围内,界面处的原子之间才能形成金属键。(2)原子扩散、界面迁移和孔隙收缩。在持续的高温作用下,原子间相互扩散,以接触面的某些点为中心形成活化区,进行界面局部化学反应。在温度与压力作用下,连接界面发生蠕变,连接界面也会有一定的移动,孔隙收缩使有效连接界面扩大。本阶段还会产生跨过接触面的再结晶、晶粒长大与晶界迁移现象,由金属键连接转换为冶金连接。(3)孔隙消失和成分均匀化。最后阶段主要为速度较慢的体积扩散,该阶段晶粒越过界面生长,初始接触界面基本消失不见。随着时间的延长,原子间相互扩散更充分,合金中晶粒和相成分倾向于达到高温稳定状态,界面成分趋向均匀化,最终形成具有一定厚度界面层的冶金连接。界面扩散连接和孔隙闭合过程如图1 所示[2]。

图1 扩散连接的孔隙闭合过程示意图[2]

Fig.1 Schematic diagram of void closure for diffusion bonding[2]

扩散连接作为材料连接的重要技术,广泛应用于金属及其合金的同种或异种材料 (钛、钢、铝和陶瓷等)的连接。目前,一些先进材料,如复合材料、中/高熵合金、镁合金的扩散连接研究也日益丰富。扩散连接作为一种精密焊接技术,具有独特的优点[3]。(1)适用于几乎所有的金属或非金属 (活性金属、耐热合金、陶瓷和复合材料等),对于塑性差或熔点高的同种材料,以及不互溶或在熔焊时会产生脆性金属间化合物的异种材料,扩散连接均是较适宜的方法。(2)接头质量好。同种材料扩散连接接头组织性能与母材接近,不存在熔焊缺陷、过热组织和热影响区。(3)焊件变形小、精度高。因连接时所加压力较小,连接件通常是整体均匀加热,随炉冷却,引起的应力变形小,容易保证焊件的尺寸精度,且焊后不需机械加工。(4)容易实现大面积和复杂结构的连接。连接所需压力不大,可以连接结构复杂和厚薄相差较大的工件,实现工件中的多位置同时连接。当然,扩散连接也存在不足,例如待焊表面质量要求较高,需要在真空或者惰性气体条件下完成,连接工件的尺寸受到设备台面的限制,连接热循环时间长、生产效率低。

扩散连接在工业应用中经常与超塑成形相结合,称为超塑成形/扩散连接 (Superplastic forming/diffusion bonding,SPF/DB)工艺,在一个热循环中同时完成成形和连接两个工艺过程,在很大程度上拓宽了结构件的设计空间,可高效制造出复杂外形曲面、结构重量轻和内筋加强的空心整体构件[4]。板料之间先通过涂敷氮化硼等阻焊剂来实现局部区域扩散连接并形成封闭内腔,然后采用惰性气体气胀成形的方法使封闭内腔胀大直至外表面与模具型腔贴合,从而获得空心结构件。基于此工艺,可以制造异形空心管件、有内部支撑筋条的空心板件和蜂窝状内腔空心件等。本团队通过SPF/DB 方法实现了SP700 钛合金的多层空心结构蒙皮件的研制,如图2所示。对具有X 型支撑筋条的空心板,面板与方形栅格芯板先通过扩散连接局部焊合,然后上、下面板在气胀压力下分离,带动芯板超塑成形形成X 型支撑筋条。Du 等[5]设计和开展了Ti2AlNb 基合金的4 层蜂窝状内腔构件的成形,试验表明部件的厚度分布均匀。SPF/DB 技术的深入发展及广泛应用对现代航空航天结构的设计和制造产生了重大影响,被誉为现代航空航天工业生产的开创性技术。

图2 SP700 钛合金超塑成形/扩散连接多层空心结构件

Fig.2 Multilayer hollow structural part of SP700 titanium alloy fabricated by SPF/DB

SPF/DB 工艺是集超塑成形和扩散连接两种工艺于一体的一种近无余量的制造技术,要求材料具有相近的超塑成形温度和连接温度。钛合金SPF/DB 工艺按工艺流程可分为先DB 后SPF 工艺和先SPF 后DB 工艺,前者适于扩散连接多部位的大型复杂构件,后者适用于小型简单构件。SPF/DB 工艺中扩散连接与独立应用的扩散连接技术的相同点是两个或以上的材料叠置在一起,在高温和压力持续一段时间后,紧密接触的连接界面在原子互扩散作用下形成牢固的冶金连接。两者的不同之处主要有: (1)复合工艺中扩散连接的压力和保护气氛常用惰性气体 (氩气),而独立应用的扩散连接常为液压传动的机械压力和真空环境; (2)复合工艺中扩散连接的温度设定需要考虑超塑成形工艺的需求,以实现复杂和大尺寸的塑性变形,而后者的连接温度工艺窗口更宽泛; (3)复合工艺中扩散连接初始材料的形状和微观组织也要满足超塑成形工艺,即薄板和细小等轴晶粒组织 (小于10 μm),而后者初始材料的形状不受约束,可以是板材、块体等,且微观组织的形貌和晶粒尺寸也可多元化。因此,在应用钛合金SPF/DB 工艺时,需要综合考虑两个工艺的特点和机理,设定合理的组合工艺参数。

1 扩散连接新技术

揭示扩散连接技术的机理是发展该新技术的基础。很多研究者提出了不同的扩散连接理论模型,包括扩散连接过程中的物理机制和几何模型,建立了表面粗糙度、压力、温度、时间之间的相互关系。扩散连接的物理机制分为初始阶段界面紧密接触的塑性变形机制,以及孔隙闭合阶段的表面扩散、体积扩散、界面扩散、晶粒边界扩散和蠕变机制。Hu等[6]认为孔隙闭合机制主要为压力作用下材料初始塑性变形、由表面源到孔隙颈部的表面扩散和体积扩散、由已连接界面源到孔隙端部的界面扩散和体积扩散、晶粒边界长大到孔隙表面的扩散、整体材料在高温和压力作用下蠕变。待连接合金表面为砂纸机械研磨,表面形貌表现为双峰波形特征。当两合金的波谷状局部表面相接触时,便会形成一个初始不规则形状的界面孔隙。由于扩散距离的限制,表面扩散的圆度效应使凹凸不平的粗糙表面趋于光滑。长条的大孔隙在各种机制作用下开始收缩,高度和长度尺寸均减小,大孔隙演化为一系列呈椭圆形的小孔隙,随后是小孔隙的闭合,椭圆形孔隙收缩为圆形,最终孔隙消失。由于待连接材料界面局部接触和局部残留孔隙,局部接触区域在压力作用下形成应力梯度分布,界面扩散的驱动力是应力集中处,也就是接触区的尖端。最终,在界面源、表面源、晶粒边界扩散和蠕变机制的共同作用下,不规则孔隙收缩、变小直至消失。

表面净化处理的钛合金可以直接扩散连接,也可以添加辅助技术开展扩散连接来提高接头质量、优化工艺参数、提高连接效率等,主要包括添加中间层、热氢处理、脉冲电流加热和表面改性。

添加中间层的扩散连接工艺,在直接连接异种材料时,一定程度上减少了低熔点共晶液相和脆性金属间化合物的形成,减少或消除因线膨胀差异引起的残余应力[7]。中间层材料通常选用熔点较低、塑性好的纯金属,或者与母材成分接近、含有少量易扩散和低熔点元素的合金。中间层可以是片状或粉状,如轧制的箔材、焊接面真空喷涂或电镀成薄层。钛合金的扩散连接一般选择高纯钛(Ti)箔为作中间层,这是因为纯钛箔易变形,与母材性能差异较小,不会在接头处引起电化学腐蚀问题。

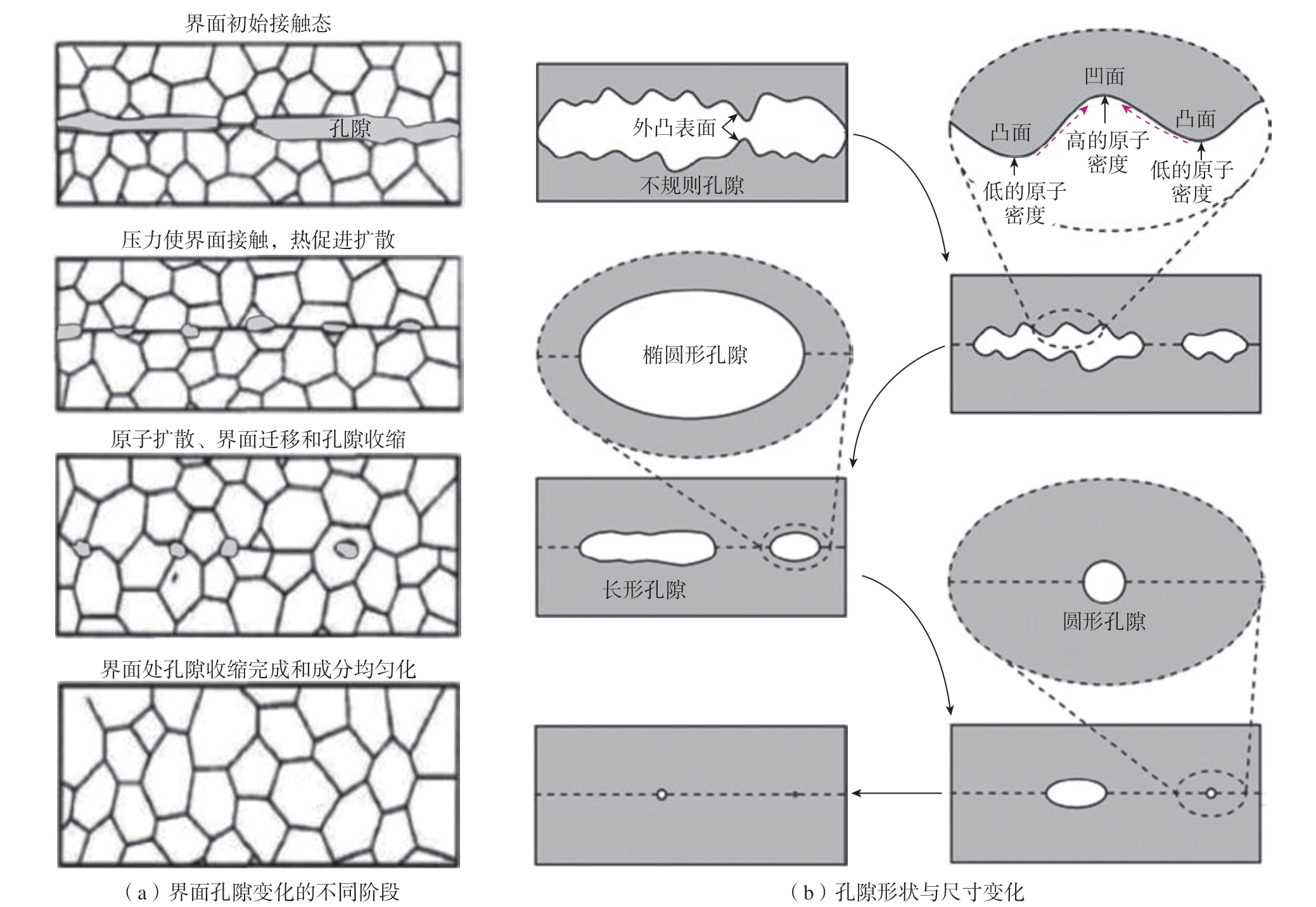

本团队提出了添加纯Ti 箔促进TC4/TB8 异种钛合金界面合金元素互扩散的新方法。考虑到异种钛合金界面处合金元素的互扩散特性,添加15 μm 厚纯Ti 箔作为中间层扩散连接异种TC4/TB8 钛合金,分析了纯Ti 箔的相变对TC4/TB8 钛合金界面合金元素互扩散的影响。960 ℃/2 h/6 MPa扩散连接TC4/Ti/TB8 合金界面的EBSD 表征表明,原纯Ti 箔处为相间分布的片状α 相和β 相,且α 相与原β 晶粒保持Burgers 取向关系(图3)。Wang 等[8]以纯Ti 箔作为中间层,在960 ℃/1 h/20 MPa 条件下扩散连接Ti2AlNb 合金,界面主要由微观结构不同于母材的扩散区Ⅰ和中心区Ⅱ组成,这两个区域均由α 相和β 相组成。扩散区Ⅰ的厚度及中心区Ⅱ中的层状α 相和β 相的形貌主要取决于Nb 和Al 元素从Ti2AlNb 合金到纯Ti 中间层的扩散。另外,需要指出的是,孔隙收缩和闭合非常依赖材料的蠕变行为,蠕变机制有3 种:位错蠕变 (恢复蠕变)、扩散蠕变和晶界滑动蠕变。其中,扩散蠕变和晶界滑动蠕变总是伴随着晶界滑动,晶界的滑动与晶界形貌和晶粒尺寸相关。温度升高使得纯金属箔材在厚度方向仅有几个晶粒,极少个数和尺寸粗大的晶粒并不利于箔材蠕变,反而阻碍箔材与基体界面处孔隙收缩和闭合,因此箔材的选择和工艺温度的选取需要耦合优化。

图3 960 ℃扩散连接TC4/Ti/TB8 合金界面的EBSD 表征

Fig.3 Interface characteristics of TC4/Ti/TB8 alloys with diffusion bonding at 960 ℃ by EBSD

向钛及其合金中引入氢作为临时元素的方法称为热氢处理。适量的氢作为临时元素存在钛合金中能够改善其高温塑性,并调整组织形态,可以在一定程度上加快扩散连接过程或降低扩散连接所需的温度和压力。氢以间隙固溶形式在钛合金α 相中的溶解度远低于在β 相中,溶解度差异使氢在钛合金中的分布不均匀[9]。高温下氢能降低位错启动的激活能,促进晶界的滑动,且促进α 相到β 相的转变,β 相在高温下的塑性明显优于α 相,具有热氢增塑的效果;氢诱导动态再结晶的发生,也能够降低流变应力和提高塑性[10]。值得注意的是,为避免室温氢脆现象,除氢工艺利用氢原子在钛合金中存储的可逆性,在高温和真空条件下,不稳定的氢化物分解形成氢气逸出,最终使氢含量达到安全使用的标准[11]。

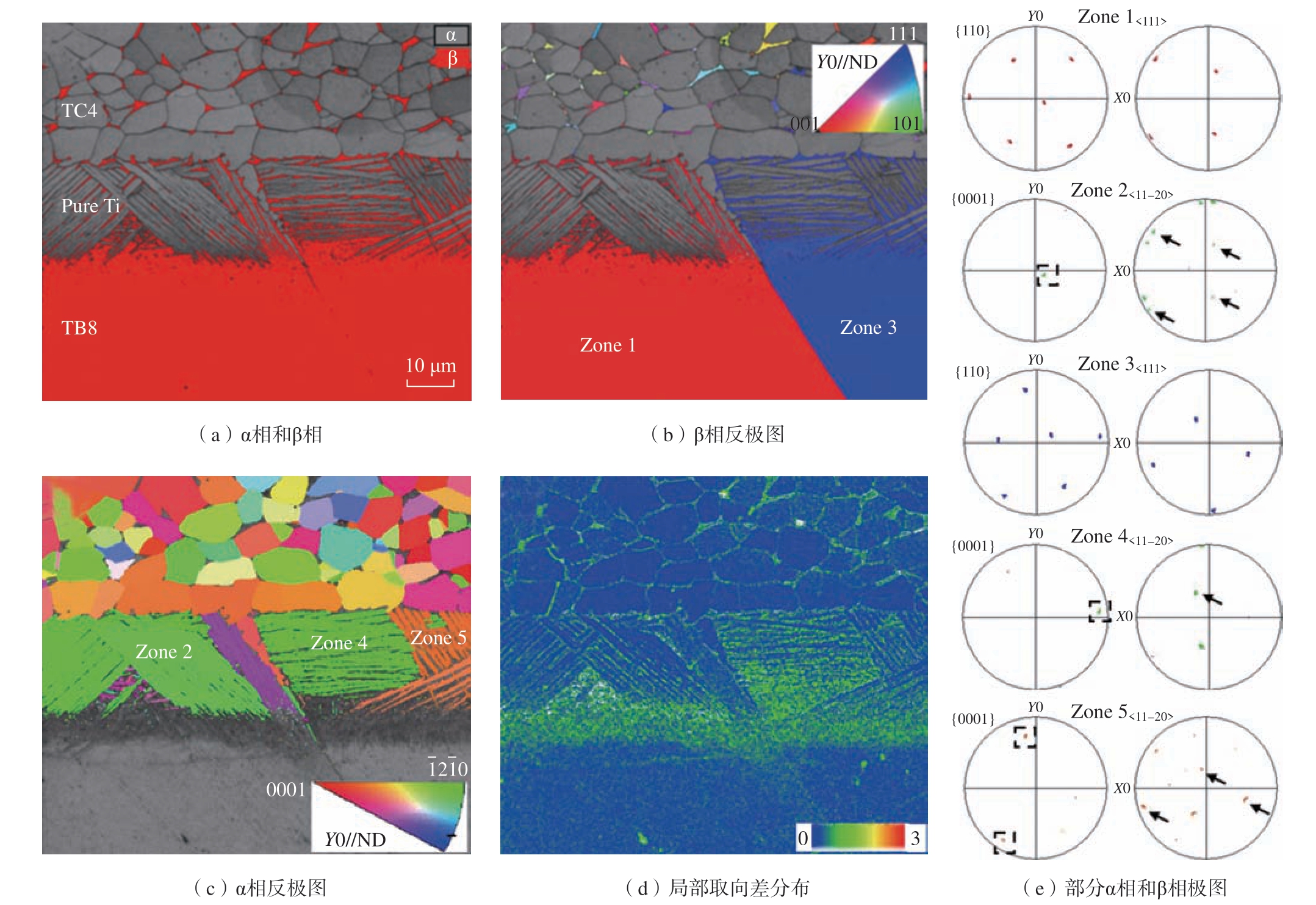

Wu 等[12]研究了氢质量分数0 ~ 0.5%的Ti55 合金扩散连接时氢致空洞闭合的机理。随着氢含量的增加,在700 ℃扩散连接后,界面焊合率和剪切强度显著提高,主要源于氢可以增加大角度晶界和β 相的含量,细化原始合金中长条的α 晶粒。另外,针对在真空条件下钛合金扩散连接温度高使氢气溢出的问题,提出了母材热氢处理与快速加热相结合的方法,实现了Ti2AlNb 基合金与TC4 合金在相对低温 (850 ℃)条件下的扩散连接。图4[13]着重分析了氢含量、加热速率和扩散连接温度对异种钛合金扩散连接界面质量的影响规律。其典型接头组织具有分层梯度结构,依次由Ti2AlNb 母材、连续β 相层、非连续α 相层、等轴β 相层及TC4 母材构成。通过宏微观测试方法分析了接头组织演变和力学性能,发现接头处形成了宽度不等的扩散影响区,其接头平均剪切强度与扩散影响区宽度正相关。氢主要通过3 种机制影响扩散连接,即改善母材塑性、增加合金元素扩散能力和调控微观组织。

图4 热氢处理的Ti2AlNb 基和TC4 合金的扩散连接界面微观组织和剪切强度[13]

Fig.4 Microstructure and shear strength at the bonded interfaces of hydrogenated Ti2AlNb-based and TC4 alloys[13]

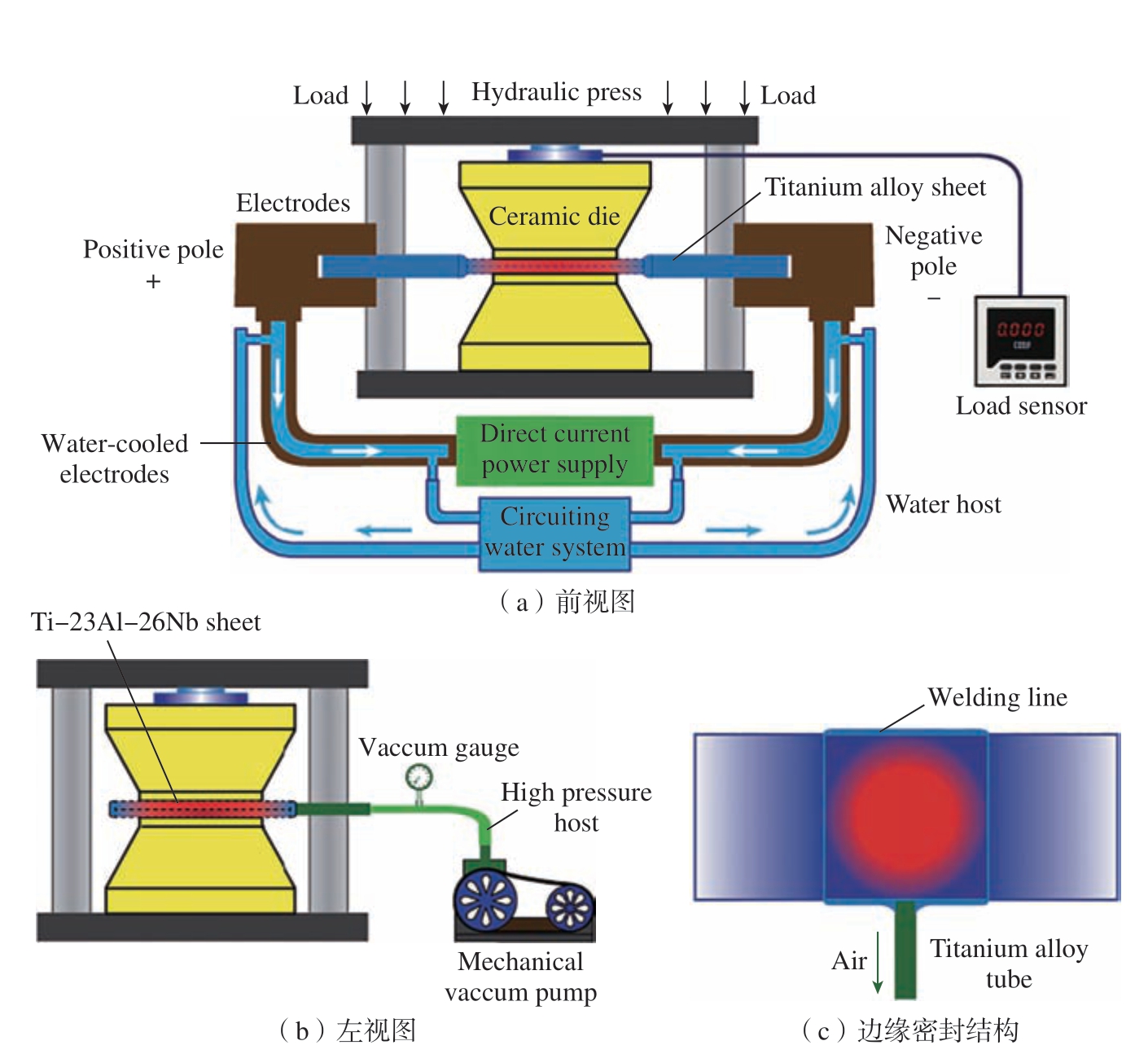

电流的焦耳热效应使得通电导体可以在很短的时间内达到一个较高的温度,同时电流还可以形成一些非热效应,即导体在漂移电子的影响下发生组织和结构的改变。纯金属和合金在脉冲电流作用下变形抗力显著降低、塑性明显提高的现象,称为电致塑性效应[14]。采用脉冲电流直接加热待连接坯料,大幅缩短了扩散连接工艺周期,且脉冲电流可有效促进钛合金中一些元素的扩散能力,对降低其扩散连接温度起到正面作用。Li 等[15]搭建了一套电辅助扩散连接装置,并采用Ti2AlNb 合金板材作为坯料,调控电流密度范围在3.33 ~ 4.58 A/mm2,讨论了电流辅助扩散连接试样的微观组织演变和剪切强度,并基于有限元分析,在界面孔洞周围发现了电流的绕行效应,如图5 所示。李细锋等[16]提出一种脉冲大电流促进热氢钛合金高强度快速扩散连接技术。氢在高真空和扩散连接温度范围内容易逸出,使热氢的效果大打折扣,采用脉冲大电流快速加热,则能减少氢的逸出,充分发挥热氢处理的作用,实现脉冲大电流促进热氢钛合金的低温、高效和高强度扩散连接。现阶段,脉冲电流辅助扩散连接技术的工程应用还有一定的困难,尤其是对于微观组织结构复杂和高熔点(Tm)的大块金属连接。这是因为扩散连接的温度通常高于0.5Tm,较大块金属需要非常大的电源功率才能加热到较高的温度。另外,电子在材料中的运动行为,如速率和路径会受到微观组织 (相、界面(晶界、相界、孪晶)、位错等)的影响,因此对于微观组织复杂的材料,温度分布是不均匀的,局部高温易造成组织恶化和力学性能下降。

图5 脉冲电流辅助扩散连接装置示意图[15]

Fig.5 Schematic diagram of pulse current-assisted diffusion bonding set-up[15]

表面改性技术是仅对材料表面进行处理的技术,例如渗碳 (或渗氮)、喷丸、激光处理、化学气相沉积、物理气相沉积等。材料表面经过自纳米化加工后,表面晶粒细化并存在大量的位错、晶界和亚晶界。一般来说,扩散机制包括位错扩散机制、晶界 (包括相界、晶界、亚晶界等晶体面缺陷)扩散机制,表面纳米晶之间形成高体积分数的界面为元素快速扩散提供了通道,能显著加快扩散的动力学过程。工业纯铁经高能喷丸法获得一定厚度无污染、空位、杂质等缺陷的纳米晶层后再进行渗镍,镍原子在纳米晶铁中的扩散系数比常规粗晶中高1个数量级[17]。表面自纳米化技术的优点是表面纳米晶组织与基体组织之间不存在明显的界面,常规表面处理方法即可实现材料整体纳米化或部分纳米化。表面自纳米化的方法有很多,如机械研磨、高能喷丸和激光冲击等[18]。

韩靖等[19]采用高能喷丸对TA17钛合金和0Cr18Ni9Ti 不锈钢棒材的连接面进行了表面自纳米化处理,在表面获得了一定厚度的纳米晶组织层。将两合金纳米化处理的连接面进行恒温恒压和脉冲加压扩散连接试验,接头处生成的金属间化合物层较薄,脉冲加压扩散连接接头的抗拉强度为384 MPa,相比恒温恒压接头提高117.4%。王晓晨等[20]通过喷丸处理TC11 钛合金,在表层获得20 μm 厚的纳米晶,将TiAl 合金与表面纳米化TC11 合金在不同连接温度下进行了扩散连接,发现表面纳米化处理有利于促进扩散中间层的增长,扩散连接温度为800 ℃时,扩散中间层厚度为1.7 μm,剪切强度最高为285 MPa;未纳米化处理的接头最高剪切强度为270 MPa,而其最佳工艺温度比纳米化处理高了50 ℃。

2 钛合金的扩散连接工艺

2.1 异种钛合金扩散连接工艺与机理

化学成分是决定钛合金微观组织的关键因素,也决定着钛合金的类型,随着合金成分钼 (Mo)当量的提高,按其组织结构可细分为α 型(TA5、TA7、TA9 等)、近α 型 (TA11、TA15、TA19 等)、α+β 型 (TC4、TC6、TC11、TC21 等)、近β 型 (TB6、TB10、TC17等)、亚稳β 型 (TB3、TB5、TB8 等)和β 型 (TB7、Ti40 等)[21]。另外,TiAl金属间化合物材料因具有低密度、较高弹性模量、良好的高温强度、抗蠕变和抗氧化等优点,得到了较多研究和快速发展。TiAl 基合金中添加Nb等元素可提高其室温塑性和韧性,如Ti2AlNb 基合金已经工业化批量生产,用于制造650 ℃使用的航空发动机机匣、结合环等构件[22]。同种钛合金的扩散连接相对容易,连接界面质量较高,其接头的化学成分和微观组织与母材基本一致。异种钛合金的扩散连接需要考虑工艺参数,尤其是温度对两种或以上钛合金微观组织的影响。异种钛合金的连接界面微观组织演变和力学性能,不仅取决于基材的化学成分,也取决于扩散连接工艺参数,因为它们直接影响合金元素在界面处的扩散和组织演变。

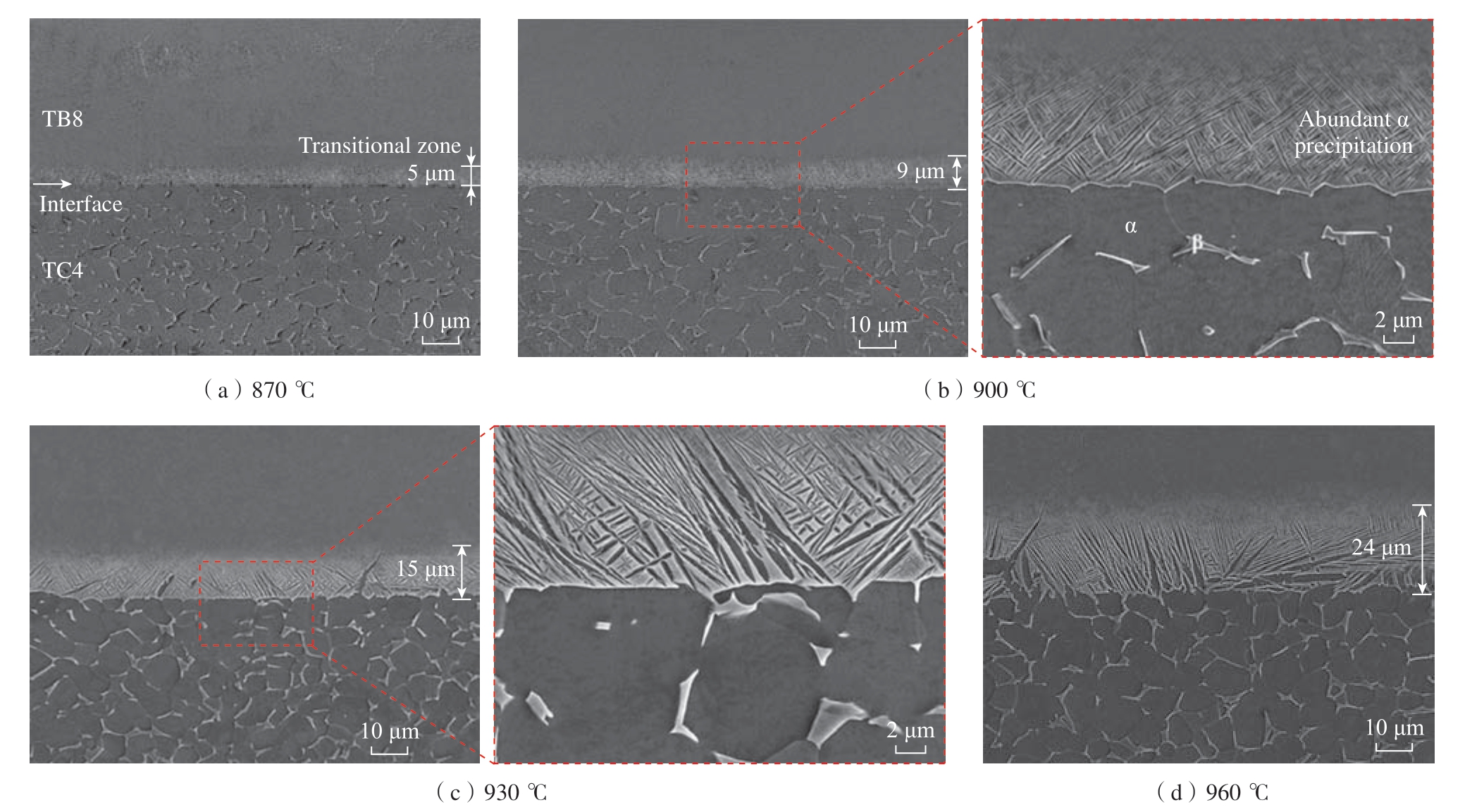

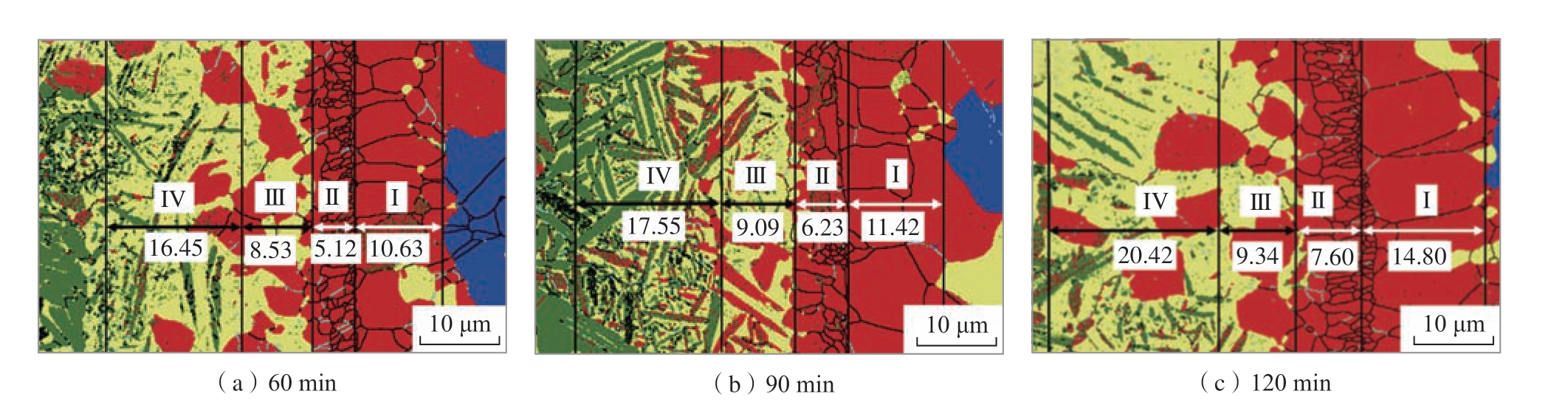

Li 等[23]对α+β 型TC4 和亚稳β型TB5 异种合金进行了有/无纯Ti箔作中间层的扩散连接试验,并分析了其微观结构演变和力学性能,发现了TC4/Ti/TB5 界面处存在的树枝状形态β 晶粒是源于α 晶粒的非同时性析出和生长而导致残留相的结果。界面处析出的两种α 晶粒与β 基体符合Burgers 取向关系,且与加热时两种方式的α→β 相变有关。具有密集且细小α 和β 板条的界面对层合结构TC4/TB5 合金的硬度和强度产生了正面作用。TC4 侧、界面、TB5侧维氏硬度分别为271HV、290HV、220HV,测得层合结构TC4/TB5 合金的抗拉强度为904 MPa,相比基于两合金母材和混合准则计算的抗拉强度高29 MPa。本团队开展了α+β型TC4 与亚稳β 型TB8 钛合金在870~960 ℃的扩散连接试验,如图6所示。在工艺参数870 ℃/2 h/6 MPa下,两种钛合金可以实现完全冶金连接。随着连接温度的升高,其界面的过渡层厚度从5 μm 增加至24 μm,温度升高一方面提高了原子互扩散系数,提高了其扩散能力,另一方面促进了α 向β 相变,促进了扩散连接过程。Sun 等[24]在工艺参数820 ℃/10 min/10 MPa 下,开展了α+β 型TC4与近β 型TC17 钛合金的扩散连接试验,结果表明,界面的TC17 侧形成面心立方结构钛新相,且其与母相体心立方结构β 相保持Kurdjimov–Sachs 取向关系,在TC4 侧,面心立方结构钛和密排六方结构的α 相之间形成纳米尺寸级的无序晶格结构。Li 等[25]开展了近α 型TA15 和Ti2AlNb 基合金的异质钛合金扩散连接试验,其典型的界面组织由板条α 相 (TA15 合金)/片状α 相 + α相 + α2相/B2 富相/ Ti2AlNb 合金组成;接头的最优抗拉强度为921 MPa,为TA15 母材的98.8%,为Ti2AlNb母材的81.8%。Wang 等[26]研究了γ-TiAl 基合金与α+β 型TC4 钛合金在800~900 ℃ / 100 MPa /2 h 条件下的扩散连接,发现γ-TiAl/TC4 合金实现良好的连接,接头没有任何气孔或裂纹。EDS 分析表明,Al 从γ-TiAl向TC4 侧扩散,而Ti 以相反方向扩散。Zhu 等[27]添加纯Ti 中间层扩散连接TiAl/Ti2AlNb 基合金,结果表明,接头扩散层主要由4 个特征层组成: (I)邻近TiAl 侧的单一粗大α2相; (II) 结合界面处的单一细化α2相; (III)嵌入Ti2AlNb 基合金的β相中的等轴/针状α2 相; (IV)嵌入Ti2AlNb 合金β 相的等轴α2 相和针状O 相 。4 个特征层的厚度随连接时间的增加而升高,如图7 所示。

图6 TC4/TB8 异种钛合金扩散连接界面的微观组织SEM 图

Fig.6 Interface microstructures of diffusion bonded TC4/TB8 alloys by SEM

图7 在1000 ℃、20 MPa 和不同时间下纯Ti 作中间层的TiAl/Ti2AlNb 合金扩散连接接头的EBSD 表征[27]

Fig.7 EBSD observation on TiAl/Ti2AlNb diffusion bonding joint with pure Ti interlayer at 1000 ℃, 20 MPa, and different time[27]

2.2 钛合金与其他金属的扩散连接行为

由于不同的金属和合金材料在物理性能、化学成分和力学性能等方面均存在较大差异,导致其异质合金冶金连接的接头处组织与应力状态较复杂。对于物理或化学性能差异较大的异种材料,扩散连接工艺具有独特的优势。与传统熔焊方法相比,固相扩散连接的焊接温度低,由热循环所引起的焊接接头残余应力与应变较小,不存在由于母材熔化和焊缝凝固引起的气孔和裂纹等冶金缺陷。钛合金扩散连接过程中容许母材表面存在少量的氧化膜,氧化钛在高温会熔解,且氧原子易扩散至α 相中,以间隙原子形式存在的少量氧原子会起到固溶强化作用,提高接头强度,具有一定的“自洁净”能力。

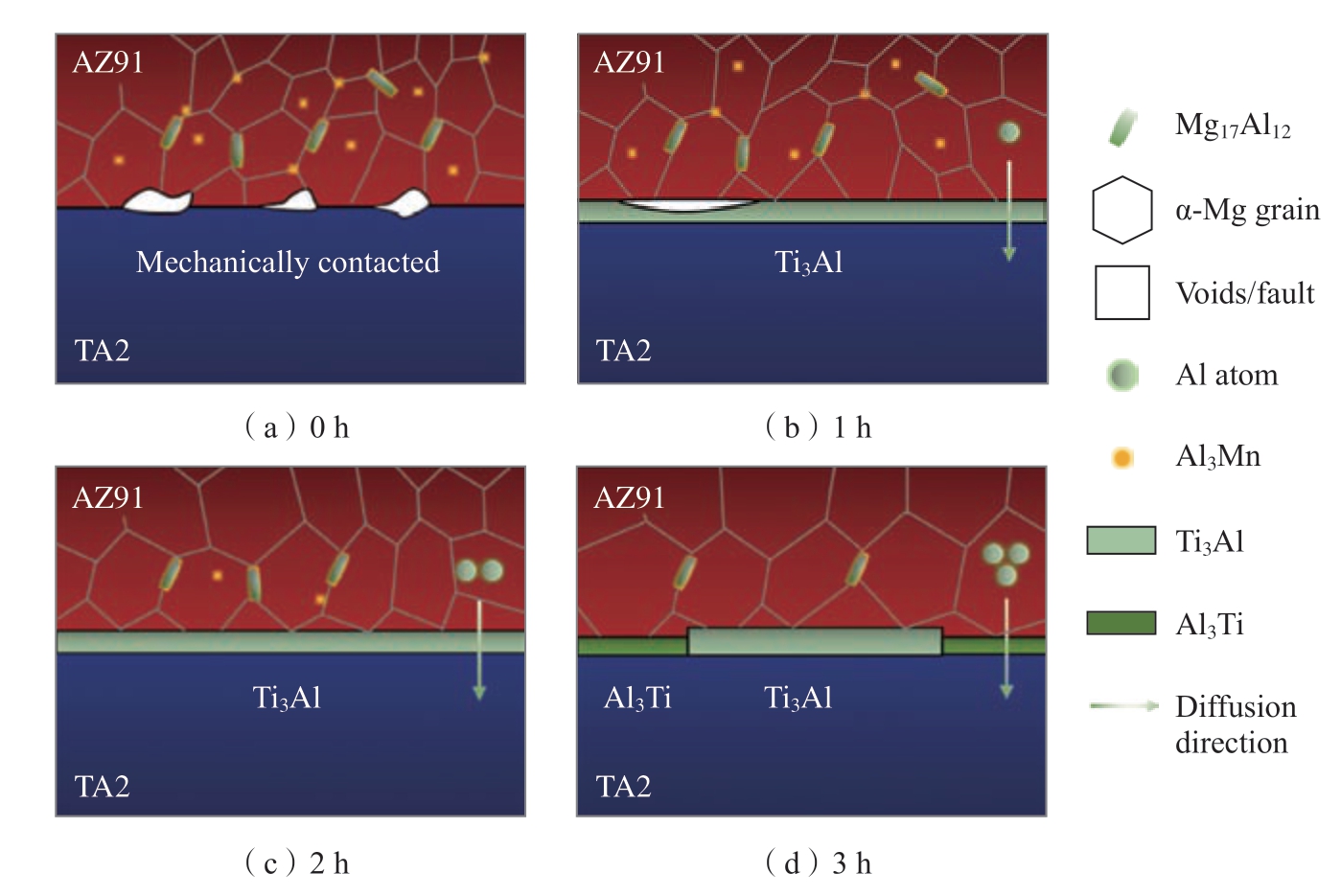

Velmurugan 等[28]制定TC4 钛合金和双相不锈钢的扩散连接工艺参数为650 ~ 800 ℃/10 MPa / 30 min,异种合金接头处形成复杂微观组织层,如α – Fe + λ 两相层、λ + FeTi 层、β – Ti层,基于Arrhenius 关系计算接头层间相的生长动力学和活化能,根据菲克定律确定了界面元素在不同温度下的扩散系数。Li 等[29]采用新型AlCoCrCuNi2 高熵合金作为中间层扩散连接TC4 钛合金与316L 不锈钢,研究了温度对接头微观结构、元素扩散行为和力学性能的影响,发现缓慢的扩散效应抑制了金属间化合物的形成,TC4/高熵合金扩散区的典型微观结构由α+β–Ti/Ti2Ni/Ti(Co,Ni)/Al(Co,Ni)2Ti +富Cr相/不连续析出区/高熵合金层组成,随着温度升高至1010 ℃,中间层厚度增加至32.3 μm,获得最大剪切强度214 MPa。Wu 等[30]开展了TC4 钛合金和T2铜的扩散连接,并在真空炉中进行两步缓慢冷却热处理来降低残余应力,避免了由于钛和铜的线性膨胀系数不同而导致界面开裂的问题;研究了焊接温度时间对接头组织和力学性能的影响,接头处微观组织为β – Ti + Ti2Cu + Ti3Cu、Ti2Cu、TiCu、TiCu2、TiCu3 和TiCu4 相,断裂主要发生在TiCu 和TiCu2 相的界面,有许多凹坑,呈现出明显的韧性模式。Yao等[31]使用Cr–Ni–Ti–Si 复合中间层来扩散连接钼 (Mo)合金和TC4 钛合金,中间层的使用确保了无裂纹界面形成,并且在Mo 合金侧形成Kirkendall 空洞,在950 ℃扩散连接后,其接头获得了369 MPa 的最大拉伸强度,在Mo/TC4 接头处观察到韧性断裂,且断裂主要在Mo/Cr–Ni–Ti–Si 界面附近的Mo 层。Yao等[32]扩散连接AZ91 镁合金和TA2钛板,制备了Mg/Ti 复合材料 (图8),观察Mg/Ti界面的微观结构演变发现,Mg/Ti 界面层形成了连续且致密的Al3Ti + Ti3Al 双相结构,Al3Mn 纳米相和Mg17Al12 的含量随着保温时间的增加而逐渐降低,并通过热力学计算推导了界面金属间化合物的形成顺序,发现只有当反应层厚度合适时才能具有较高的强度。借助界面反应层的成长模型,对异质合金界面反应层进行理论计算,以掌握各反应层的成长规律。因此,对于异种合金的扩散连接,应选择合适的中间层和工艺参数,避免或减少大块状及连续层状的脆性金属间化合物生成,可缓解接头的残余应力,提高异质合金接头强韧性。

图8 Mg/Ti 扩散连接机制和界面层形成过程[32]

Fig.8 Mg/Ti diffusion bonding mechanism and interfacial layer formation process[32]

3 钛合金扩散连接层合结构的疲劳裂纹扩展行为

疲劳破坏是指在交变循环的应力 (低于屈服强度)或应变作用下,材料的局部结构逐渐引起变化和内部缺陷损伤累积,经一定循环周次后,由于局部塑性变形导致疲劳微裂纹萌生和扩展,随后微裂纹会逐步发展为宏观裂纹,宏观裂纹继续扩展,最终工件被完全断裂破坏。材料的整个疲劳破坏过程分为疲劳裂纹的萌生、扩展和瞬时断裂3 个阶段[33]。钛合金具有较好的疲劳 (耐久性)特性,裂纹萌生寿命较长。然而损伤容限较差,无论是整体件还是组合件 (焊接或铆接等),裂纹一旦萌生,随后裂纹扩展的速率较快,导致构件在较短时间内发生疲劳断裂,即裂纹扩展寿命较短,难以保证安全使用。因此,钛合金寿命可靠性主要由疲劳 (耐久性) 特性保证,不能充分发挥其寿命潜力[34]。为改善钛合金结构的损伤容限特性,需要研制损伤容限特性较好的新型钛合金材料,如TC4 – DT 和TC21 钛合金,而构造提高钛合金损伤容限特性的新结构形式也是有效途径。

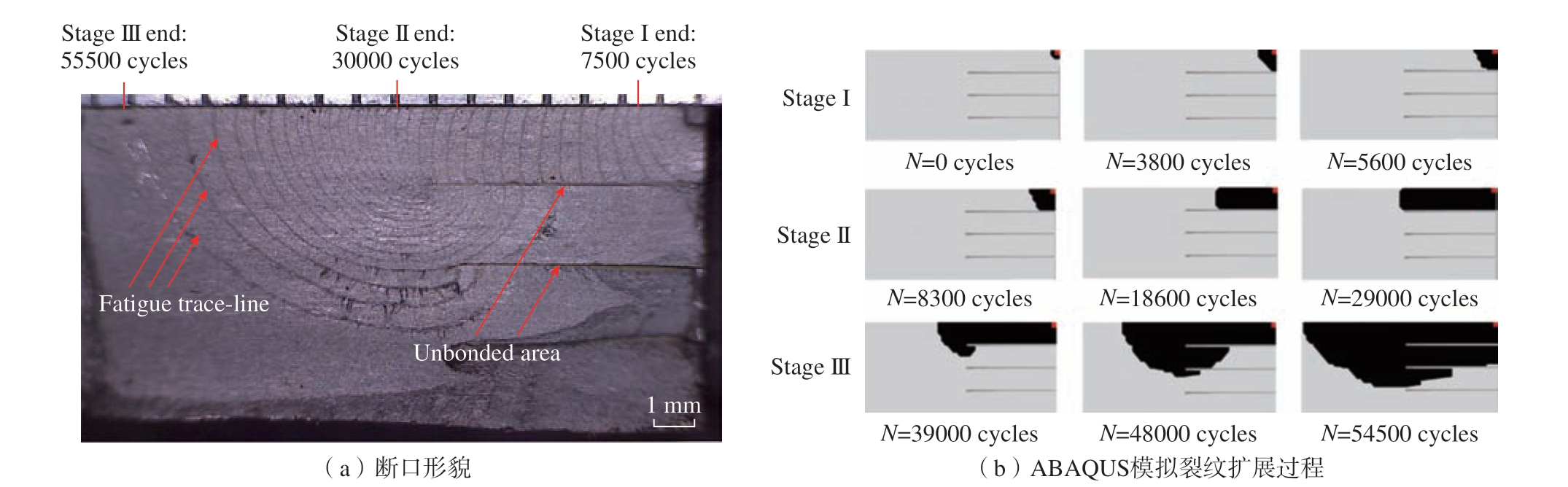

层合结构因具有优异的力学性能 (如良好的强度、塑性和韧性匹配)而受到广泛关注。层合结构不仅能够改善材料准静态载荷下的强韧性,而且所引入的连接界面能够改变疲劳断裂行为[34]。Fan 等[35]采用真空热压法制备了Ti/Al 层合结构,拉伸疲劳试验表明,在试样边缘由于高应力集中而导致疲劳裂纹萌生,随后,在疲劳裂纹起始处形成了一个大的三角形撕裂,疲劳裂纹向多个方向扩展;另外,层合结构的Ti 和Al 界面分层,释放了疲劳循环应力,阻碍了疲劳裂纹扩展 (Fatigue crack growth,FCG) 路径,进而提高了其FCG 寿命。He[36]和Liu[37]等制备了TC4 钛合金扩散连接层合结构,但在层间故意残留未焊合区,结果表明,未焊合界面增加了疲劳裂纹扩展路径,减缓了疲劳裂纹沿厚度方向扩展速率,提高了FCG 寿命。图9[37]展示了带有未焊合区的TC4 层合结构的疲劳裂纹扩展行为,其FCG 的特征主要分为3 个阶段。阶段Ⅰ:裂纹以稳定的方式在试样的深度和宽度上扩展,直到裂纹到达层界面未焊合区域;阶段Ⅱ:裂纹仅在试样宽度上扩展,直到达到界面未焊合区域边缘,这意味着界面未焊合区成功阻止裂纹扩展到下一层;阶段Ⅲ:裂纹深度再次增长,其增长仅发生在未焊合区的远侧,而不是孔边缘,这表明裂纹必须绕过未焊合区域才能在试样的深度上扩展。

图9 带有未焊合区的TC4 层合结构的疲劳裂纹扩展特征[37]

Fig.9 FCG characteristics of laminated TC4 alloy with unbonded zones[37]

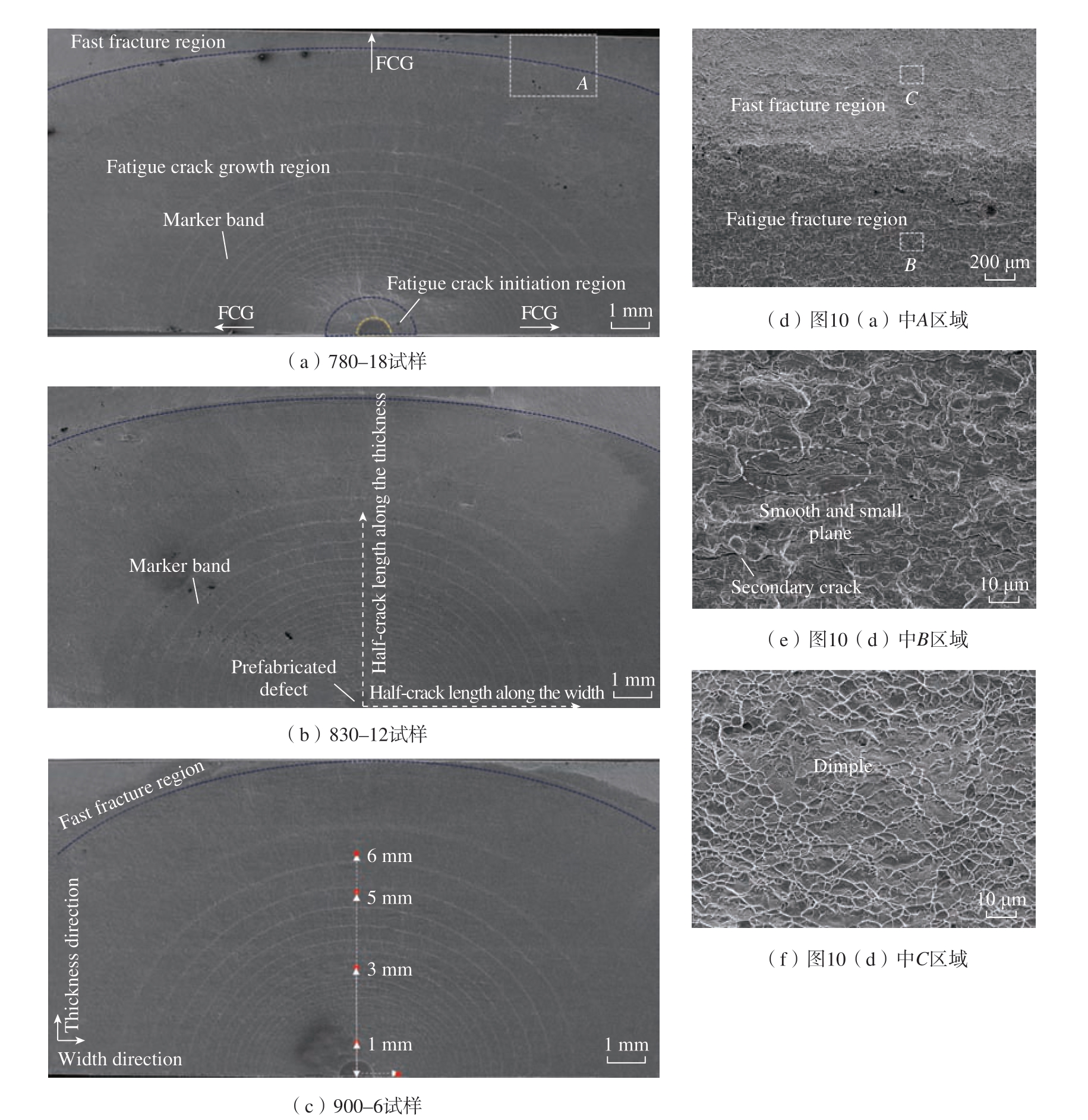

Li 等[38]通过综合调控扩散连接的温度和压力来制备TC4 钛合金层合结构,并系统地研究了合金组织演变和FCG 行为; 780–18 试样 (试样命名:扩散连接温度–压力)从0.5 mm 裂纹长度到断裂的FCG 寿命为108147 次循环,这分别是830–12 和900–6 试样的1.6 倍和1.84 倍,如图10 所示。疲劳试验前后的裂纹路径和α 晶粒晶体学观察表明,疲劳裂纹扩展主要受α 晶粒取向、α 晶粒尺寸和β 相的影响。不同的是,Dong 等[39]制备的TC4 合金扩散连接层合结构的层间焊合区域形成了一定厚度且不同于基体晶体学取向的组织,FCG测试表明,层间焊合区组织降低了沿板材厚度方向的FCG 速率,但层间组织并未影响TC4 合金的弹性模量(104.9 GPa)和拉伸屈服强度 (810 MPa)。周克印等[40]对不同参数下TC4 合金扩散连接后的裂纹扩展门槛值、断裂韧度、裂纹扩展速率和剩余寿命等疲劳断裂特性进行了研究,与母材相比,扩散连接试样在短裂纹时疲劳裂纹扩展速率较慢,剩余寿命较长,且断裂韧度和裂纹扩展门槛值也提高。

图10 TC4 钛合金扩散连接层合结构疲劳断裂表面[38]

Fig.10 Fatigue fracture surfaces of laminated TC4 alloy produced by diffusion bonding[38]

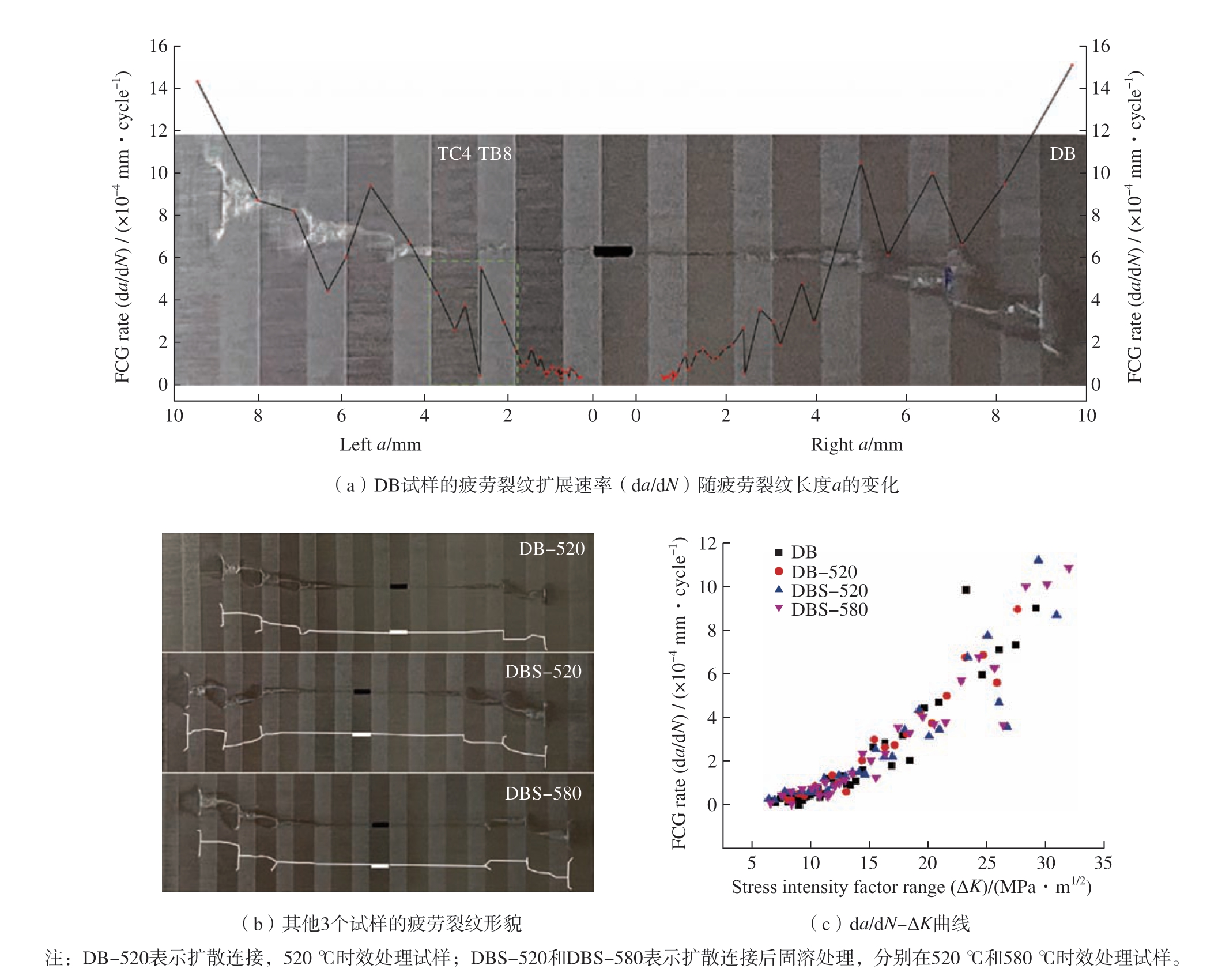

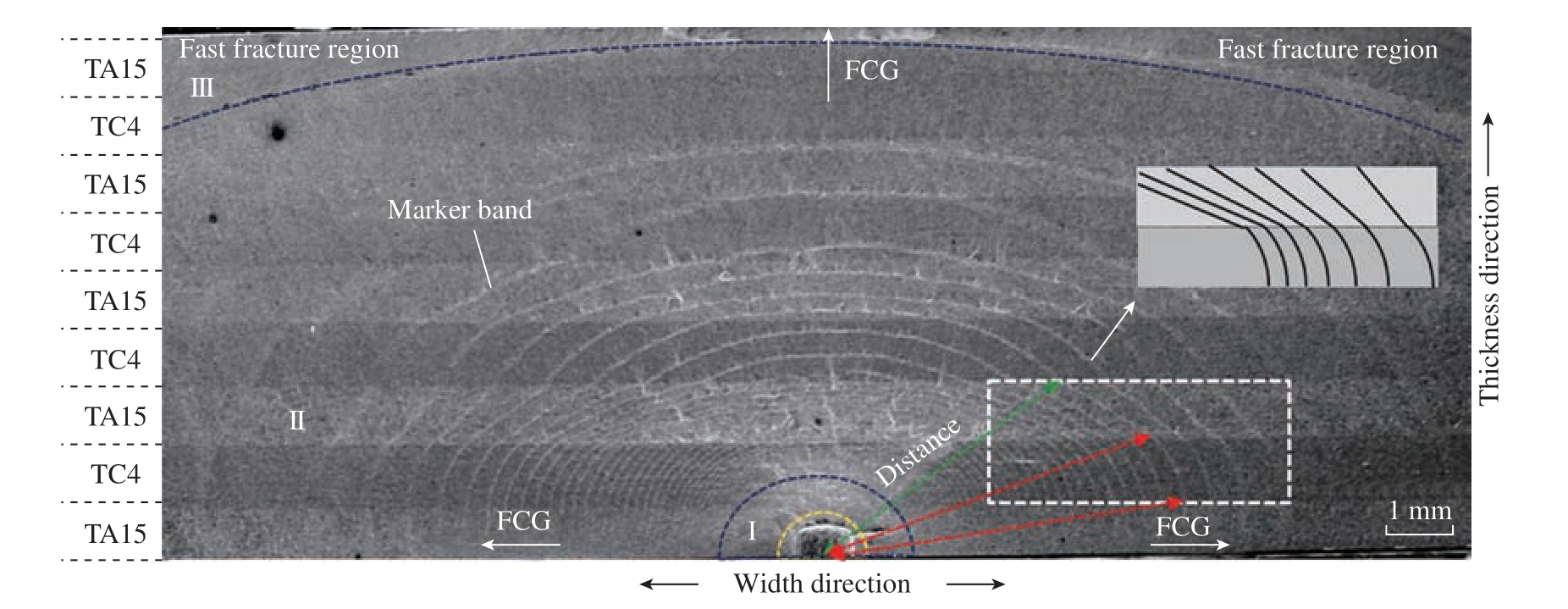

本团队在870 ℃/2 h/10 MPa 条件下制备了TC4/TB8 异种钛合金扩散连接层合结构,如图11 所示 (ΔK为应力强度因子幅)。结合焊后热处理工艺,TC4/TB8 合金层合结构具有板条和等轴状晶粒的异质微观结构,降低了其FCG 速率。图11(a)中绿色方框标记相邻TC4 和TB8合金层的FCG 速率,裂纹先传播至TB8 层,FCG 速率接近5.5×10–4 mm/cycle,再传播至TC4 层,FCG 速率明显低于5.5×10–4 mm/cycle。试验结果表明,由于异质合金层和扩散连接界面的存在,扩展的疲劳裂纹出现波动和分支,可以降低沿主方向的FCG 速率,提高FCG 寿命。此外,基于单层TC4 和TB8 合金板的室温准静态拉伸性能,建立了描述稳态FCG 的广义Paris 模型。基于钛合金材料的微观结构和力学性能的差异性,制备了9 层相间叠放的近α 型TA15/双相TC4 钛合金扩散连接层合结构,如图12 所示,研究了异质钛合金层合结构的疲劳裂纹扩展行为[41]。从宏观和微观角度分析TA15/TC4 异质钛合金层合结构的疲劳裂纹扩展行为和机理。通过调整扩散连接参数,获得了完全接连的界面和等轴的微观组织,TA15 合金层减缓了疲劳裂纹的扩展速率。

图11 TC4/TB8 异种钛合金扩散连接层合结构疲劳裂纹扩展行为

Fig.11 Fatigue crack propagation behavior of TC4/TB8 dissimilar titanium alloy diffusion-connected laminates

图12 TA15/TC4 异种钛合金扩散连接层合结构疲劳断裂表面特征[41]

Fig.12 Fatigue fracture characteristics of dissimilar TA15/TC4 alloy laminates produced by diffusion bonding[41]

4 结论

本文主要总结了钛合金的扩散连接工艺及其层合结构疲劳裂纹扩展行为的研究进展。概述了超塑成形/扩散连接技术的应用和制造空心结构件的优势及扩散连接过程中的孔隙闭合物理机制,指出提高钛合金扩散连接质量的常用技术有添加中间层、钛合金热氢处理、脉冲电流加热和待连接表面改性等,阐述了异种钛合金扩散连接和钛合金与其他合金扩散连接界面组织和力学性能的变化规律。利用扩散连接技术制备的同种或异种钛合金层合结构降低了疲劳裂纹扩展速率。TC4/TB8 层合结构的FCG 试验表明,异质合金层和扩散连接界面的存在使得扩展的疲劳裂纹出现波动和分支。TC4 和TB8 合金层的FCG速率表明,裂纹先传播至TB8 层,FCG 速率接近5.5×10–4 mm/cycle,再传播至TC4 层,FCG 速率明显低于5.5×10–4 mm/cycle。

钛合金扩散连接技术及其制备层合结构凭借工艺简单和优异的力学性能,在航空航天重要承力构件上具有重要的应用价值。近年来,相关学者针对界面高效连接工艺、界面组织演变和力学性能进行了大量的研究,从而为扩散连接钛合金大型复杂空心薄壁件的制造奠定了重要的科学理论和工程应用基础,然而仍有许多方面值得深入开发和研究。

(1)相比其他焊接技术,扩散连接有一系列优势,但也存在周期长的问题。加热角度:改进脉冲电流加热技术,尤其是解决电流密度不均匀导致温度分布不均匀的问题,实现材料超快速且均匀加热;焊后冷却角度:优化扩散连接设备及降温方式,减少焊后冷却时间以缩短扩散连接的工艺周期。

(2)目前,扩散连接技术制备层合结构基本是宏观上的多层结构,其层间厚度为几百μm 至几mm。随着层间厚度的增加,不同材料力学性能的耦合作用减弱,即层合结构的力学性能越趋向于较弱的一方。因此,需要开发能制备微米尺度层厚的层合结构的扩散连接技术和设备,该技术不同于增材制造,增材制造的初始材料为粉末和丝材等,且常存在快速凝固过程,扩散连接的初始坯料为箔材,具有更多的组织稳定性和力学性能优势。

(3)结合机器学习技术,运用热力学与动力学来计算异种钛合金扩散连接界面处原子扩散和组织演变,从理论和数值计算角度掌握异种钛合金界面的复杂组织演变规律,减少试验次数,为扩散连接制备层合结构获得优异的各类力学行为 (如室温强韧性、高温强韧性和疲劳性能等)提供指导。

[1] WU H P, YANG W B, PENG H L,et al. Diffusion bonding criterion based on real surface asperities: Modeling and validation[J].Journal of Manufacturing Processes, 2020, 57:477–487.

[2] ZHANG C, LI H, LI M Q. Detailed evolution mechanism of interfacial void morphology in diffusion bonding[J]. Journal of Materials Science & Technology, 2016, 32(3):259–264.

[3] 李细锋, 李天乐, 安大勇, 等. 钛合金及其扩散焊疲劳特性研究进展[J]. 金属学报,2022, 58(4): 473–485.

LI Xifeng, LI Tianle, AN Dayong, et al.Research progress of titanium alloys and their diffusion bonding fatigue characteristics[J]. Acta Metallurgica Sinica, 2022, 58(4): 473–485.

[4] RIDLEY N. Superplastic forming and diffusion bonding of titanium alloys[J].Encyclopedia of Aerospace Engineering, 2010.

[5] DU Z H, JIANG S S, ZHANG K F, et al. The structural design and superplastic forming/diffusion bonding of Ti2AlNb based alloy for fourlayer structure[J]. Materials & Design, 2016, 104:242–250.

[6] HU Y, DAI Q, HUANG W, et al.Characteristics of multiphase jet machining: A comparison with the absence of water[J]. Journal of Materials Processing Technology, 2021, 291(1):117050.

[7] 于启湛. 钛及其合金的焊接[M]. 北京: 机械工业出版社, 2020: 63–65.

YU Qizhan. Welding of titanium and its alloys[M]. Beijing: China Machine Press, 2020:63–65.

[8] WANG Y, CAI X Q, YANG Z W, et al. Diffusion bonding of Ti2AlNb alloy using pure Ti foil as an interlayer[J]. Journal of Alloys and Compounds, 2018, 756: 163–174.

[9] WANG W E. Thermodynamic evaluation of the titanium-hydrogen system[J].Journal of Alloys and Compounds, 1996, 238(1–2): 6–12.

[10] 朱富慧. 异种钛基合金扩散连接机理及界面缺陷无损检测方法研究[D]. 上海: 上海交通大学, 2020.

ZHU Fuhui. Diffusion bonding mechanisms of dissimilar titanium-based alloys and nondestructive evaluation method of interface defects[D]. Shanghai: Shanghai Jiao Tong University, 2020.

[11] TAL-GUTELMACHER E, ELIEZER D. The hydrogen embrittlement of titanium-based alloys[J]. Journal of Metals, 2005, 57(9): 46–49.

[12] WU H P, PENG H L, LI X F, et al.Effect of hydrogen addition on diffusion bonding behavior of Ti–55 alloy[J]. Materials Science and Engineering: A, 2019, 739: 244–253.

[13] ZHU F H, PENG H L, LI X F, et al. Dissimilar diffusion bonding behavior of hydrogenated Ti2AlNb-based and Ti–6Al–4V alloys[J]. Materials & Design, 2018, 159: 68–78.

[14] NGUYEN-TRAN H D, OH H S, HONG S T, et al. A review of electricallyassisted manufacturing[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2015, 2(4): 365–376.

[15] LI X, WANG G F, GU Y B, et al.Investigation on electrically-assisted diffusion bonding of Ti2AlNb alloy sheet by microstructural observation, mechanical tests and heat treatment[J].Materials & Design, 2018, 157: 351–361.

[16] 李细锋, 李天乐, 陈军. 一种钛合金低温快速扩散焊方法: CN113020772A[P].2022–05–31.

LI Xifeng, LI Tianle, CHEN Jun. Invention relates to a low temperature rapid diffusion welding method for titanium alloy: CN113020772A[P].2022–05–31.

[17] SUN J C, CHEN D M, MA Y L. Strain-induced diffusion of nickel in nanocrystalline Fe produced by high energy shot peening[J]. Rare Metal Materials and Engineering,2017, 46(3): 596–600.

[18] 何柏林, 颜亮, 史建平, 等. 金属材料表面自纳米化及其研究现状[J]. 热加工工艺, 2009, 38(20): 22–24, 118.

HE Bolin, YAN Liang, SHI Jianping, et al. Metal materials surface nano-crystallization and its present research status[J]. Hot Working Technology, 2009, 38(20): 22–24, 118.

[19] 韩靖, 盛光敏, 周小玲, 等. 表面纳米化钛合金与不锈钢扩散连接[J]. 稀有金属材料与工程, 2010, 39(1): 42–45.

HAN Jing, SHENG Guangmin,ZHOU Xiaoling, et al. Diffusion bonding of titanium alloy and stainless steel with surface nanocrystallization[J]. Rare Metal Materials and Engineering, 2010, 39(1): 42–45.

[20] 王晓晨, 付雪松, 陈国清, 等. 表面纳米化对钛合金与钛铝合金扩散连接影响的研究[J]. 热加工工艺, 2019, 48(9): 27–30.

WANG Xiaochen, FU Xuesong, CHEN Guoqing, et al. Effect of surface nanocrystallization on diffusion bonding between titanium alloy and titanium-aluminum alloy[J]. Hot Working Technology, 2019, 48(9): 27–30.

[21] 朱知寿. 新型航空高性能钛合金材料技术研究与发展[M]. 北京: 航空工业出版社, 2013: 45–103.

ZHU Zhishou. Research and development of new-brand titanium alloys of high performance for aeronautical applications[M]. Beijing: Aviation Industry Press, 2013: 45–103.

[22] 黄旭, 朱知寿, 王红红. 先进航空钛合金材料与应用[M]. 北京: 国防工业出版社,2012: 291–328.

HUANG Xu, ZHU Zhishou, WANG Honghong. Advanced aeronautical titanium alloys and applications[M]. Beijing: National Defense Industry Press, 2012: 291–328.

[23] LI T L, ZHANG Q W, HAN Y B,et al. Two kinds of α/β phase transformations and enhanced strengths of the bonded interface in laminated Ti alloys[J]. Materials Science and Engineering: A, 2023, 869: 144811.

[24] SUN L X, LI M Q, LI L.Characterization of crystal structure in the bonding interface between TC17 and TC4 alloys[J].Materials Characterization, 2019, 153: 169–174.

[25] LI P, JI X H, XUE K M. Diffusion bonding of TA15 and Ti2AlNb alloys: Interfacial microstructure and mechanical properties[J].Journal of Materials Engineering and Performance,2017, 26(4): 1839–1846.

[26] WANG X F, MA M, LIU X B, et al.Interface characteristics in diffusion bonding of a γ-TiAl alloy to Ti–6Al–4V[J]. Journal of Materials Science, 2007, 42(11): 4004–4008.

[27] ZHU L, TANG B, DING M X,et al. Interface characteristic and mechanical performance of TiAl/Ti2AlNb diffusion bonding joint with pure Ti interlayer[J]. Rare Metals, 2020,39(12): 1402–1412.

[28] VELMURUGAN C,SENTHILKUMAR V, SARALA S, et al. Low temperature diffusion bonding of Ti–6Al–4V and duplex stainless steel[J]. Journal of Materials Processing Technology, 2016, 234: 272–279.

[29] LI P, LI C, DONG H G, et al.Vacuum diffusion bonding of TC4 titanium alloy to 316L stainless steel with AlCoCrCuNi2 highentropy alloy interlayer[J]. Journal of Alloys and Compounds, 2022, 909: 164698.

[30] WU B S, DONG H G, LI P, et al.Vacuum diffusion bonding of TC4 titanium alloy and T2 copper by a slow cooling heat treatment[J].Journal of Materials Processing Technology, 2022,305: 117595.

[31] YAO Q, CHENG H C, FAN J L, et al. High strength Mo/Ti6Al4V diffusion bonding joints: Interfacial microstructure and mechanical properties[J]. International Journal of Refractory Metals and Hard Materials, 2019, 82: 159–166.

[32] YAO F J, YOU G Q, WANG L,et al. Design, fabrication, microstructure, and mechanical properties of interlayer-free vacuum diffusion bonding Mg/Ti composites[J]. Vacuum,2022, 199: 110947.

[33] (荷)亚伯·斯海维. 结构与材料的疲劳[M]. 吴学仁, 译.北京: 航空工业出版社,2014: 11–46.

JAAP Schijve. Fatigue of structures and materials[M]. WU Xueyen, Trans. Beijing:Aviation Industry Press, 2014: 11–46.

[34] 王向明, 刘文珽. 飞机钛合金结构设计与应用[M]. 北京: 国防工业出版社, 2010:155–156.

WANG Xiangming, LIU Wenting. Structural design and application of aircraft titanium alloy[M]. Beijing: National Defense Industry Press, 2010: 155–156.

[35] FAN M Y, LUO Z F, FU Z X, et al.Vacuum hot pressing and fatigue behaviors of Ti/Al laminate composites[J]. Vacuum, 2018, 154:101–109.

[36] HE X F, DONG Y H, LI Y H, et al.Fatigue crack growth in diffusion-bonded Ti–6Al–4V laminate with unbonded zones[J]. International Journal of Fatigue, 2018, 106: 1–10.

[37] LIU Y, ZHANG Y C, LIU S T, et al. Effect of unbonded areas around hole on the fatigue crack growth life of diffusion bonded titanium alloy laminates[J]. Engineering Fracture Mechanics, 2016, 163: 176–188.

[38] LI T L, ZHONG L X, WU H P, et al.Microstructure evolution and fatigue crack growth of diffusion bonded Ti–6Al–4V titanium alloy[J].Journal of Alloys and Compounds, 2022, 918:165816.

[39] DONG Y H, HE X F, LI Y H. Effect of interface region on fatigue crack growth in diffusion-bonded laminate of Ti–6Al–4V[J].International Journal of Fatigue, 2018, 117: 63–74.

[40] 周克印, 徐来, 林兆荣, 等. TC4 钛板扩散连接后的疲劳断裂特性[J]. 机械强度,1998, 20(2): 112–115.

ZHOU Keyin, XU Lai, LIN Zhaorong, et al. Fatigue and fracture characteristics of titanium alloy boards bonded by diffusion[J]. Journal of Mechanical Strength, 1998, 20(2): 112–115.

[41] LI T L, WU H P, WANG B, et al.Fatigue crack growth behavior of TA15/TC4 dissimilar laminates fabricated by diffusion bonding[J]. International Journal of Fatigue, 2022,156: 106646.