2 系铝合金材料因其优良的综合性能被广泛应用于航空工业领域。在对其进行的各类切割加工方式中,激光切割因具有切缝窄、速度快、柔性好等优势[1],成为激光应用领域中较为成熟的一项技术。然而对于航空领域,特别是在民用航空领域中,对零件的加工质量要求更严格。因此如何获取优良的激光切割的质量特性、优化工艺参数是激光切割的重点工作之一。陈聪等[2]采用基于线性回归的数学模型对激光切割后的铝合金质量特性进行了预测和优化。彭玉海等[3]采用CO2 激光器切割铝合金并探寻规律,且采用回归方程对切缝宽度进行了拟合。然而,激光切割的影响因素众多,各类影响因素对于各质量特性的影响往往具有非线性的复杂特征。李建敏等[4]基于MATLAB 神经网络工具箱设计了对钢板进行激光切割的单隐藏层预测模型,获得了钢材料切割工艺参数对粗糙度和切缝宽度的非线性映射。

为了进一步推动铝合金激光切割工艺在航空领域的应用,本文利用Python 语言,采用试验量较少的正交试验方法获取工艺参数组合,得到的航空铝合金激光切割工艺参数和测得的质量特性样本,建立了1 个含有双隐藏层的人工神经网络预测模型。该模型成功地优化了激光切割工艺参数,较好地预测了优化后的验证件各质量特性。

1 激光切割质量特性和工艺影响因素

1.1 激光切割质量特性

经过激光切割后得到的切割零件,为了能够达到服役状态,需要优先关注会对力学性能产生影响的质量特性,主要为粗糙度和热影响区。粗糙度大的地方容易产生应力集中,从而降低力学性能[5]。热影响区的存在,则会导致材料裂纹的加速产生和扩展,从而降低材料寿命[6]。此外还需要适当控制尺寸偏差,避免工艺应用中过多的精度补偿。

1.2 工艺影响因素

对激光切割工艺产生影响的因素较多,就工艺参数本身而言,激光功率和切割速度决定了热输入量的多少;而离焦量则决定了激光照射在材料上的光斑大小,从而决定能量密度大小;气体气压则决定了对熔融金属的吹除能力。除此以外,环境的温湿度和材料表面状态等都会对激光切割工艺产生影响。本试验主要考虑工艺参数本身的影响,因此对切割速度、激光功率、离焦量和氮气气压这4 个影响因素开展研究。

2 激光切割工艺试验设计

2.1 试验试样和设备

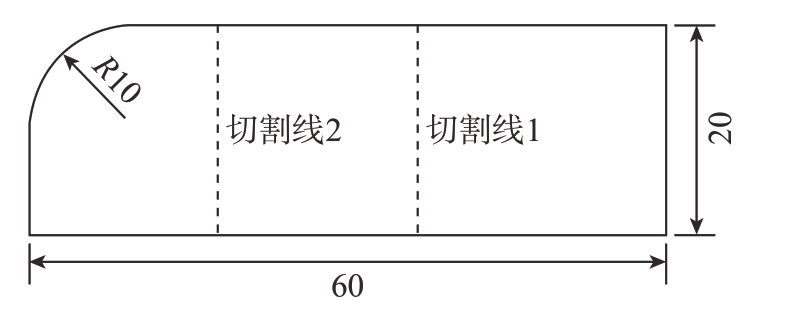

试验采用如图1所示的切割试样,材料为航空用2系铝合金材料,厚度为1.6 mm,两虚线之间的部分属于测量段,该段用于尺寸偏差和粗糙度的测量,且沿着虚线1 用机加方式切开,观测横截剖面边缘的热影响区。试验所采用的设备为大族激光所生产的光纤激光切割机,最大可输出3000 W 的连续激光。

图1 激光切割试样(mm)

Fig.1 Test specimen of laser cutting (mm)

2.2 试验方法

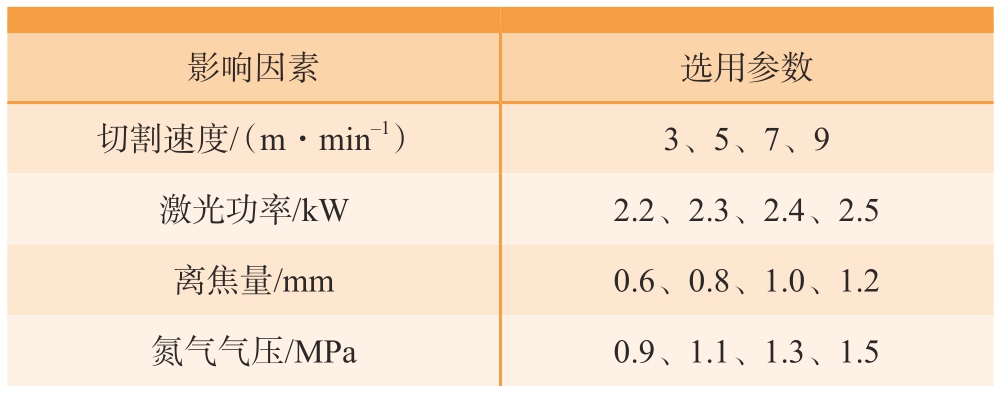

在工艺试验中常采用正交试验方法对工艺进行研究,正交试验能通过各个因素的排序,以较少的试验量有效地获取影响特性变化的关键因素和影响规律。本试验采用4 水平4 因素的正交试验方法进行试验设计,在经过一轮切割尝试后,每个影响因素所用试验参数如表1所示。

表1 激光切割正交试验工艺参数

Table 1 Process parameters of laser cutting orthogonal test

影切割速响因素选用参数度/(m·min–1)3、5、7、9激光功率/kW2.2、2.3、2.4、2.5离焦量/mm0.6、0.8、1.0、1.2氮气气压/MPa0.9、1.1、1.3、1.5

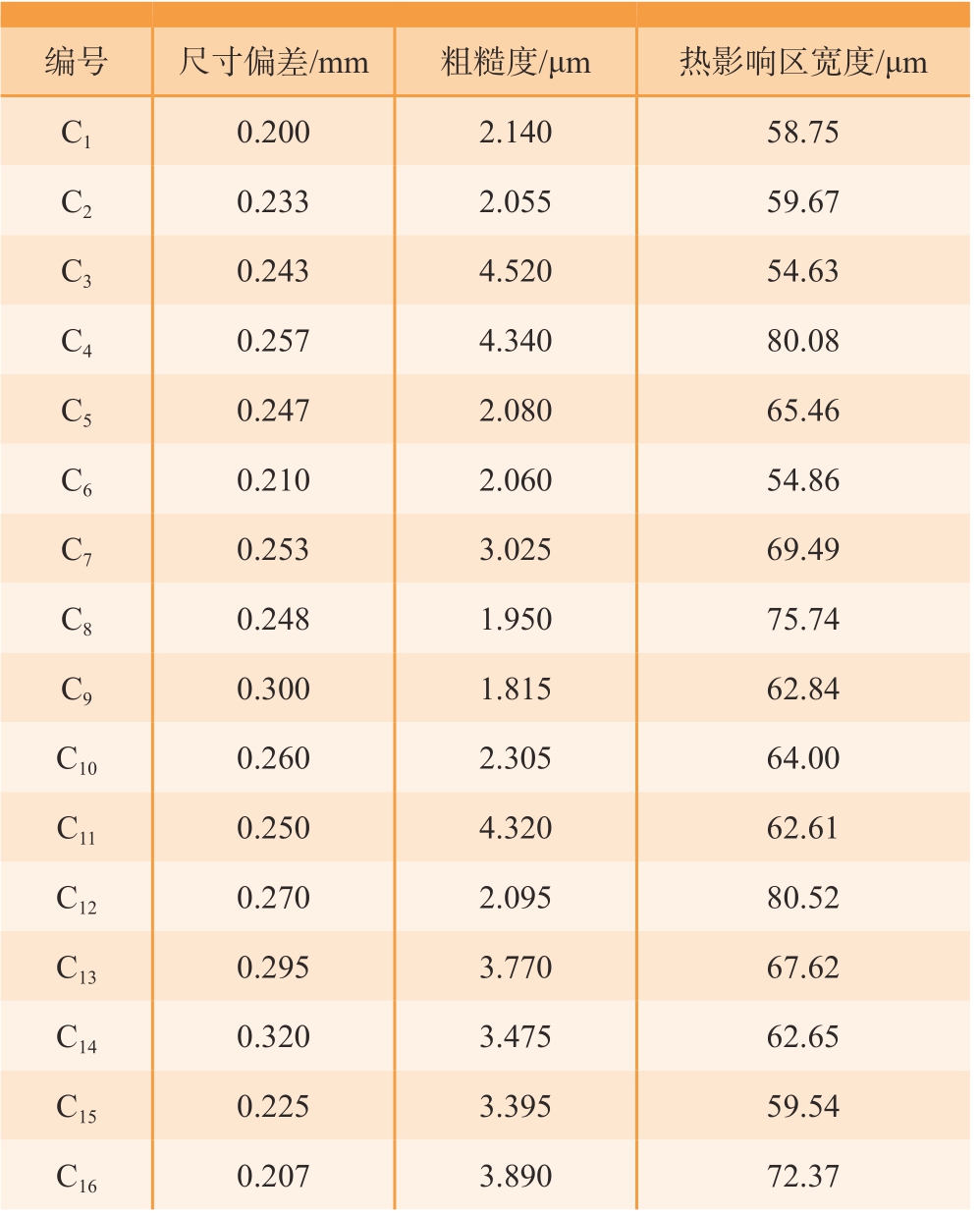

尺寸偏差d 的测量为采用游标卡尺对试样测量段测量3 次取平均值,并算出与设定值的偏差;粗糙度Ra为采用粗糙度测量仪测量的处于测量段的切割面,且沿着切割面1/2t 处测量;t为厚度,测量3 次取平均值。

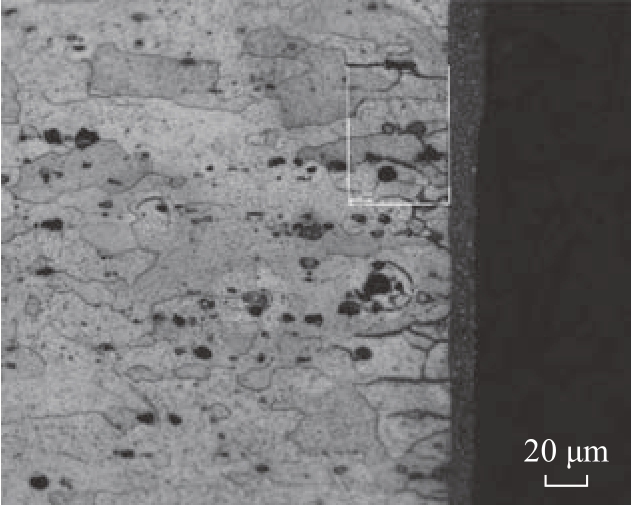

图2为热影响区经抛光腐蚀后的金相观察图,可知,铝合金经过激光切割后在最外围会形成一定厚度的金属重熔区,未熔化的边缘部分由于受热影响的作用,晶界发生了明显的粗化现象。热影响区宽度选取了未产生重熔区的边缘往基材内部延伸的最长粗化晶界距离。最终测量的试验数据如表2所示。

表2 航空铝合金激光切割特性测量数据

Table 2 Measurement data of laser cutting characteristics of aviation aluminum alloy

编号C1 C2尺寸偏差/mm粗糙度/μm热影响区宽度/μm0.200 2.14058.75 0.233 2.05559.67 C30.243 4.52054.63 C40.257 4.34080.08 C50.247 2.08065.46 C60.210 2.06054.86 C70.253 3.02569.49 C80.248 1.95075.74 C90.300 1.81562.84 C100.260 2.30564.00 C110.250 4.32062.61 C120.270 2.09580.52 C130.295 3.77067.62 C140.320 3.47562.65 C150.225 3.39559.54 C160.207 3.89072.37

图2 抛光腐蚀后的激光切割热影响区金相图

Fig.2 Metallographic diagram of laser cutting heat affected zone after polishing corrosion

3 激光切割人工神经网络的训练模型

3.1 模型的选择

人工神经网络是由具有大量简单但又高度互联的处理单元组成的复杂网络计算系统[7]。其以人脑的神经网络作为启发,具备模拟人脑神经系统的能力,自诞生以来具有多个模型,其中最著名的是20世纪80年代由D.E.Ru melhart 提出的BP 人工神经网络模型,此模型具备误差反向传播的学习能力[8]。

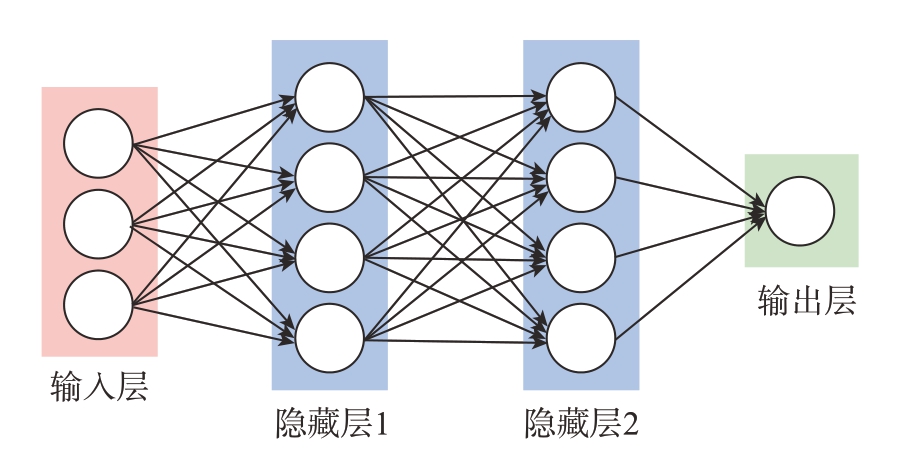

如图3所示,神经网络通常由1 个输入层、1 个或多个隐藏层和1 个输出层构成,每层由神经单元组成。数据会经过链接节点的权重传入下一层,上一层的输出是下一层的输入。BP 人工神经网络能将输出层得到的结果反向传播到输入层,以最小化误差更新链接权重,使得最终输出层得到的结果与期望值接近。

图3 神经网络结构示意图

Fig.3 Schematic of neural network structure

BP 人工神经网络的优势在于不需要知道输入数据和输出数据之间的函数关系,只需要给出输入输出数据并进行训练,就能获得输入和输出数据之间的映射关系,并进行预测[9]。

本文将采用BP 人工神经网络模型,将正交试验中的参数设定和测量结果作为训练样本,对激光切割工艺的质量特性结果进行预测。

3.2 BP 人工神经网络的设计

在试验中,输入层有4 个神经元,分别是激光功率、切割速度、离焦量和氮气气压。输出层有3 个神经元,分别是粗糙度、尺寸偏差和热影响区宽度。对于BP 人工神经网络的隐藏层层数和每层的神经元个数如何确定并没有一个很好的定论,为了提升训练的精度,增加隐藏层或者每层神经元的个数都可以达到目的,但过多的隐藏层或神经元会导致训练难度的增加,效率下降,甚至可能出现过度学习的情况[10]。实际上对于解决大部分的预测问题,一个隐藏层已经足够,而对于相对复杂的映射关系时,则需要双隐藏层或多隐藏层,且双隐藏层的两个隐藏层神经元数相近时训练效果最好[11]。根据前人的经验,隐藏层的神经元个数可以依照式(1)进行确定。

式中,n为隐藏层的神经元个数;n1为输入层的神经元个数;n2为输出层的神经元个数;a为取值为0 ~10 的整数。

因激光切割工艺对质量特性的影响较为复杂,且本试验具有多个输出神经元,故采用双隐藏层结构,两个隐藏层选用相同的神经元个数,为了保证较好的学习效率,控制隐藏层神经元个数在10 个以下,且为了能满足式(1),则神经元个数的选取只能为4 ~10 中的数值。

3.3 BP 人工神经网络的应用算法

BP 人工神经网络的算法模型可以有多个选择,本文采用应用较为普遍的梯度下降算法,为了保证能够达到目标值,学习率初步设定为0.05,若在训练过程中出现欠拟合的情况,则按照0.01 的步长增加学习率,若出现过拟合则按照0.01 的步长减少学习率,最大训练次数6000 次。

为了更好地挖掘样本的数据特征,可增加隐藏层的激活函数ReLU 函数,其具有易于计算,收敛速度较快的特点,且不会存在梯度消失的问题。同时,采用Huber损失函数进行反馈。

4 激光切割人工神经网络预测

4.1 训练模型的优化

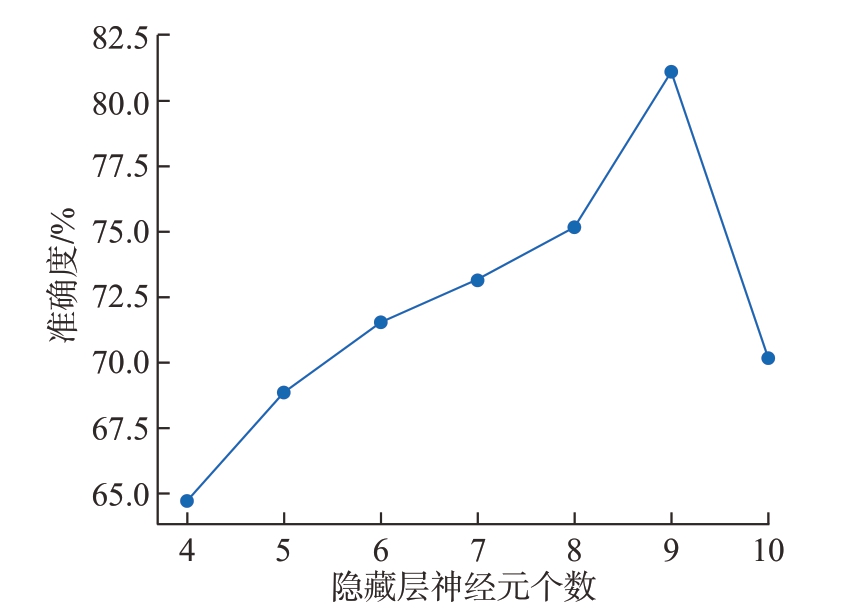

通过设置每个隐藏层中不同的神经元个数进行模型训练,同时计算出在不同神经元个数下训练结果的准确度,图4 是在固定学习率下隐藏层为不同个数神经元时所对应的预测准确度。

从图4 可知,在其他参量固定的情况下,当隐藏层的神经元个数为9 时,对应能得到最好的预测准确度。

图4 不同神经元个数下对应的预测准确度

Fig.4 Corresponding predicted accuracy at different neural number

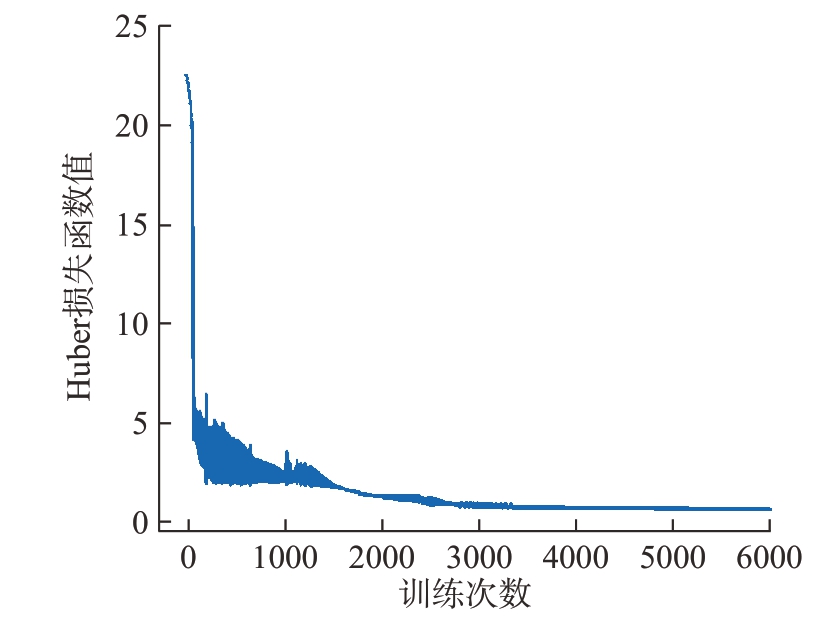

在优化好隐藏层神经元个数后,对试验的样本进行训练,根据拟合情况调整学习率。观察损失函数值的变化趋势,如图5所示,随着训练次数的增加,Huber 损失函数值越来越小,波动逐渐趋于稳定,这说明预测模型逐渐趋近于最优解。

图5 Huber 损失函数值变化趋势

Fig.5 Tendency of the Huber loss function

4.2 激光切割质量特性预测

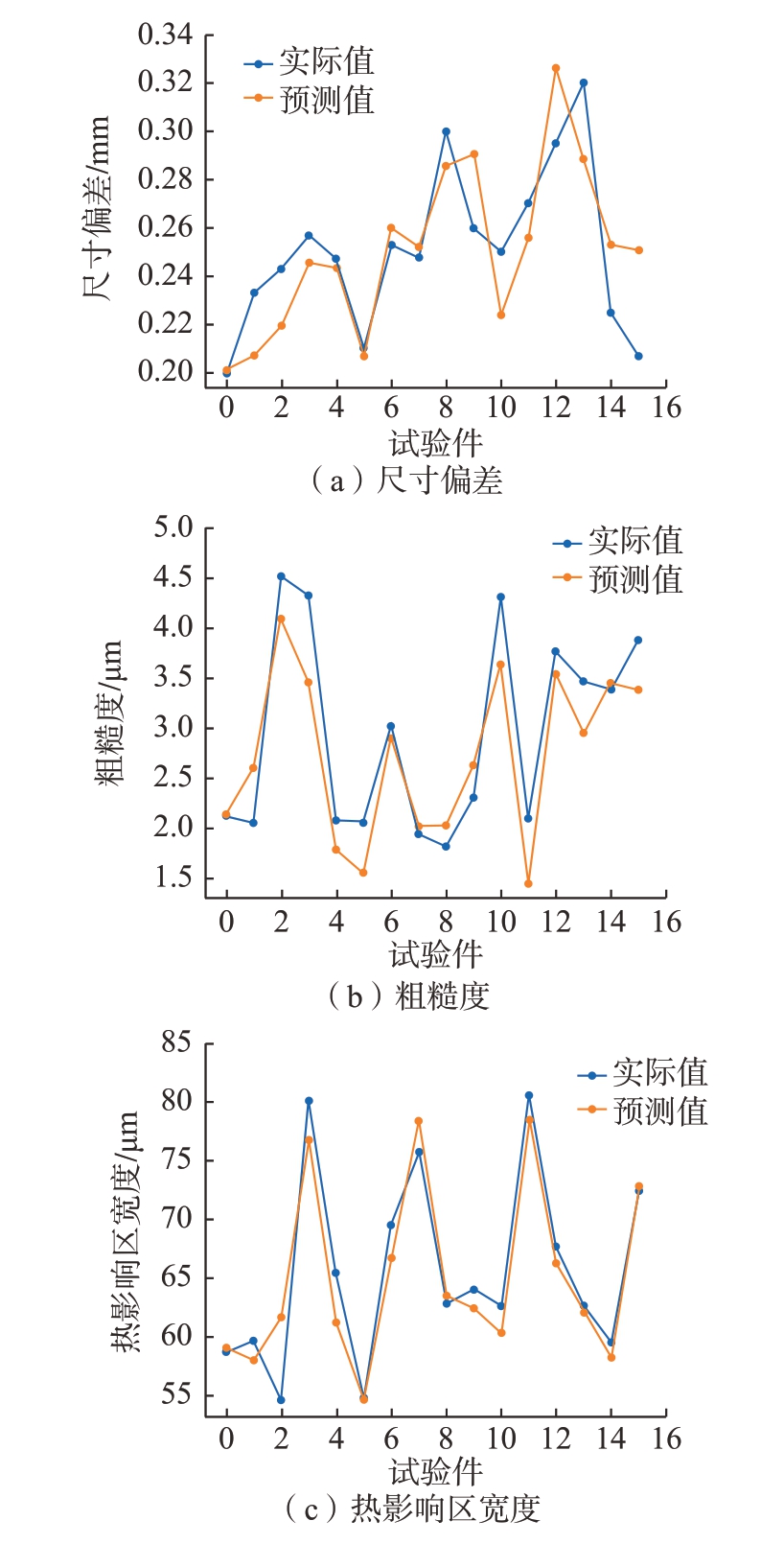

图6 是BP 人工神经网络预测的激光切割质量特性值和实际测量值的对比图。根据图6 的预测结果,该BP 人工神经网络能够较好的对激光切割质量特性进行预测,各项质量特性的预测结果与实际测量数值的平均误差都能控制在10%以内。

图6 激光切割质量特性预测值与测量值对比

Fig.6 Comparison of predicted value and measured value of laser cutting quality characteristics

依据训练的模型输入多个工艺参数数据进行尝试,在优先对粗糙度和热影响区指标进行优化的前提下,选取了各质量特性预测值较优的输入工艺参数作为优化工艺参数并切割验证件。表3为优化后的工艺参数,表4为采用优化参数后切割试验件质量特性的预测值和测量值。

表3 优化后的工艺参数

Table 3 Optimizing process parameters

影响因素优化参数切割速度/(m·min–1)5激光功率离焦量//kW2.3 mm0.7氮气气压/MPa1.5

由表4 可见,尺寸偏差、粗糙度和热影响区宽度的预测值和实际测量值的误差分别为8.5%、6.4%和8.2%,说明该模型能成功地预测并帮助优化出激光切割的工艺参数,这对铝合金激光切割未来用于投入生产有着积极的意义。

表4 优化参数后切割试验件质量特性的预测值和测量值

Table 4 Predicated value and measured value of the quality charasteristics of the cutting test piece after optimizing the parameters

质量特性预测值测量值尺寸偏差/mm 0.2540.234粗糙度/μm1.892.02热影响区宽度/μm57.0362.1

5 结论

(1)以切割速度、激光功率、离焦量和氮气气压作为影响铝合金激光切割的主要工艺参数,以尺寸偏差、粗糙度和热影响区作为质量特性,通过正交试验获取工艺参数与质量特性的数据样本,再利用Python 语言建立一个包含双隐藏层的4–9–9–3 结构人工神经网络模型,该模型能同时预测多个质量特性值。

(2)根据建立的人工神经网络模型探究工艺参数同质量特性之间的影响关联并进行预测分析,得出各质量特性预测结果的平均误差都能控制在10%以内。

(3)通过该模型成功地预测并优化了激光切割工艺参数,对优化后试验件的尺寸偏差、粗糙度和热影响区宽度进行测量,预测值和实际值误差分别为8.5%、6.4%和8.2%。

[1]PANDEY A K,DUBEY A K.Multiple quality optimization in laser cutting of difficult-to-laser-cut material using grey-fuzzy methodology[J].The International Journal of Advanced Manufacturing Technology,2013,65(1):421–431.

[2]陈聪,高明,顾云泽,等.光纤激光切割铝合金薄板工艺特性研究[J].中国激光,2014,41(6):79–85.CHEN Cong,GAO Ming,GU Yunze,et al.Study on fiber laser cutting of aluminum alloy sheet[J].Chinese Journal of Lasers,2014,41(6):79–85.

[3]彭玉海,赵晋平,侯红玲,等.工艺参数对2A12 铝合金激光切割质量的影响及分析[J].应用激光,2016,36(1):78–83.PENG Yuhai,ZHAO Jinping,HOU Hongling,et al.The influence and analysis to process parameters on the laser cutting quality of 2A12 aluminum alloy[J].Applied Laser,2016,36(1):78–83.

[4]李建敏,李国柱,王春明,等.基于MATLAB 神经网络激光切割质量预测系统设计[J].应用激光,2014,34(2):122–125.LI Jianmin,LI Guozhu,WANG Chunming,et al.Design of quality prediction system of laser cutting based on MATLAB neural network[J].Applied Laser,2014,34(2):122–125.

[5]王祝堂,田荣璋.铝合金及其加工手册[M].第2 版.长沙:中南大学出版社,2000.WANG Zhutang,TIAN Rongzhang.Handbook of aluminum alloy and its processing[M].2nd ed.Changsha:Central South University Press,2000.

[6]武伟超,王永军,张新娟,等.2A12 铝合金激光切割热影响区及其影响分析[J].航空制造技术,2010,53(9):91–93,97.WU Weichao,WANG Yongjun,ZHANG Xinjuan,et al.Investigation of HAZ and its influence of laser cutting 2A12 aluminum alloy[J].Aeronautical Manufacturing Technology,2010,53(9):91–93,97.

[7]高隽.人工神经网络原理及仿真实例[M].北京:机械工业出版社,2003.GAO Jun.Principle of artificial neural network and simulation example[M].Beijing:China Machine Press,2003.

[8]陈明.MATLAB 神经网络原理与实例精解[M].北京:清华大学出版社,2013.CHEN Ming.MATLAB neural network principle and exact solution of examples[M].Beijing:Tsinghua University Press,2013.

[9]田景文,高美娟.人工神经网络算法研究及应用[M].北京:北京理工大学出版社,2006.TIAN Jingwen,GAO Meijuan.Research and application of artificial neural network algorithm[M].Beijing:Beijing Insititute of Technology Press,2006.

[10]王蕾,朱荻.采用BP 神经网络的叶片电解加工精度预测[J].机械科学与技术,2007,25(7):777–780.WANG Lei,ZHU Di.Accuracy prediction of blade electrochemical machining based on BP neural network[J].Mechanical Science and Technology,2006,25(7):777–780.

[11]叶斌,雷燕.关于BP 网中隐含层层数及其节点数选取方法浅析[J].商丘职业技术学院学报,2004,3(6):52–53,60.YE Bin,LEI Yan.Analysis of choosing the number of the hiddenlayers and its nodes number in back propagation network[J].Journal of Shangqiu Vocational and Technical College,2004,3(6):52–53,60.