随着航空航天技术的发展,航天器轻量化和高承载能力的需求迫切,采用具有高比强度、热稳定性和优异综合性能的材料已成为有效解决上述问题的重要途径之一。SiCp /Al 复合材料的热膨胀系数可调,同时具有高强度和高刚度以及优异的耐磨损、耐腐蚀、耐高温等性能,是一种理想的新型轻质材料,作为承载结构件、光学及精密仪器构件、电子封装及热控元件等在航空航天领域应用日益广泛。

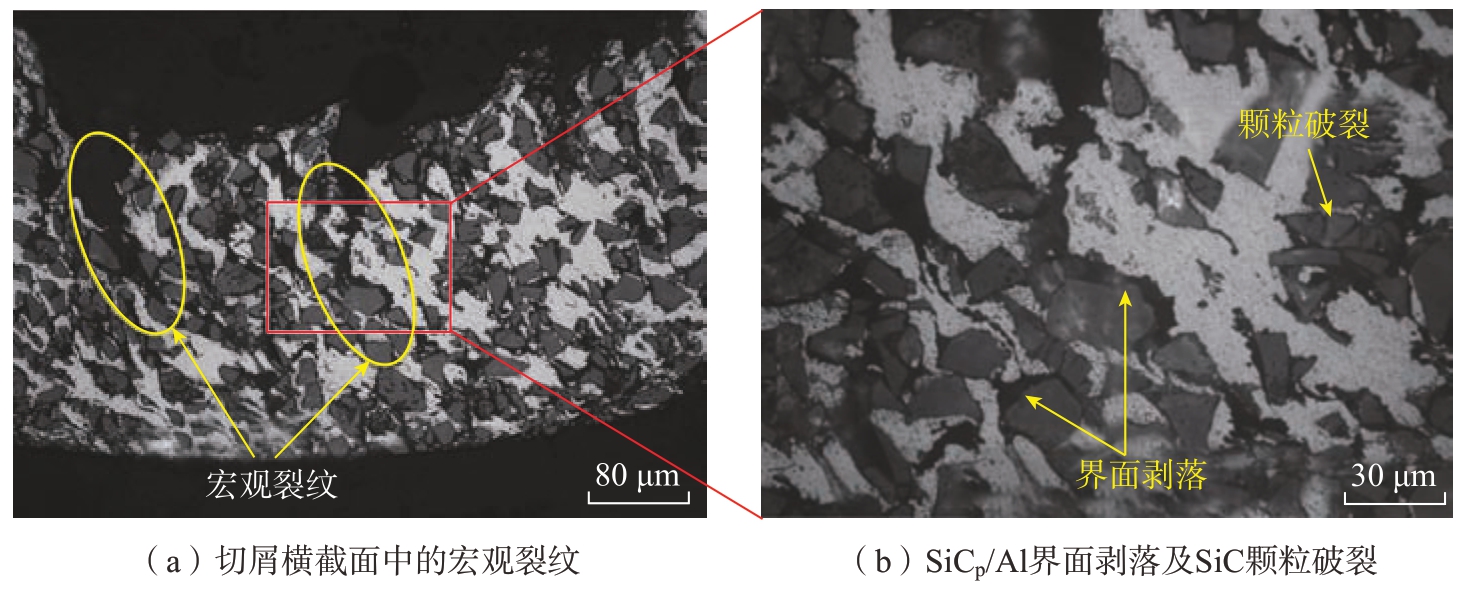

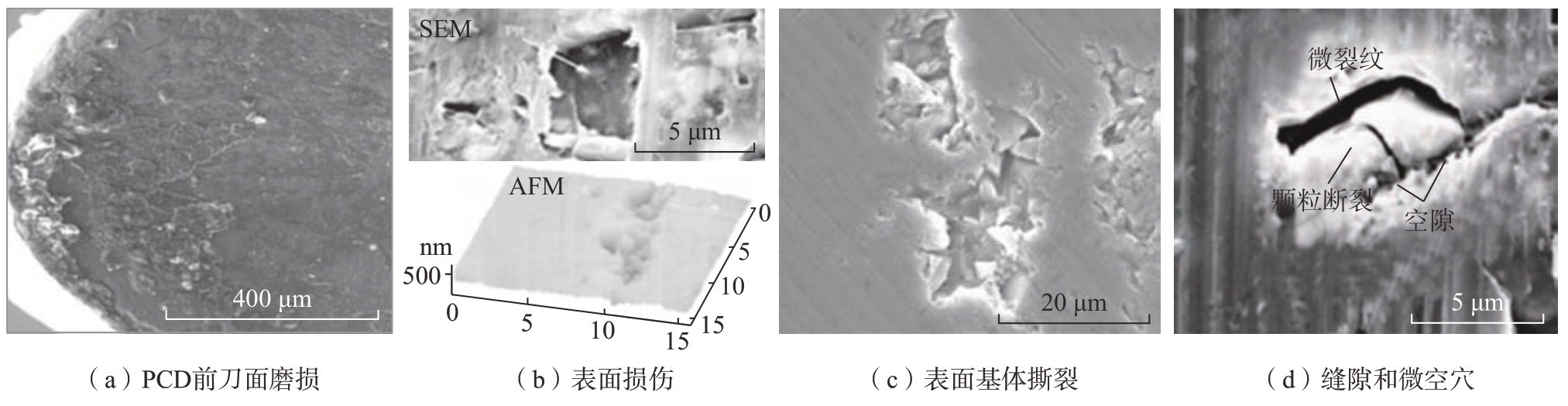

SiCp /Al 复合材料中,SiC 增强相、Al 基体及界面相的物理、力学性能失配,导致其协调变形能力差,切削过程中Al 基体发生弹塑性变形和韧性损伤,SiC 相发生弹性变形、脆性失效及界面剥落[1]。因此SiCp /Al 复合材料的去除机理、切屑形成机理及已加工表面形成机制不但受切削参数影响,也受到SiC 相特征参数的显著影响,表现出与均质Al 合金材料不同的切削特性,SiCp /Al 复合材料切屑形成过程中的宏观裂纹扩展及界面相剥落、SiC 颗粒破裂情况如图1所示[2]。增强相SiC 颗粒的形状、尺寸和体积分数往往对已加工表面的形貌和粗糙度起控制性作用,同时由于界面相难以达到理想状态,在切削加工中界面是承载最薄弱处,容易导致种种加工缺陷[3],产生剧烈的刀具磨损[4]和已加工表面损伤[5](基体撕裂、表面凹坑、亚表面空穴等,见图2[4–5]),且加工缺陷的产生具有随机性,其大小和位置难以控制。影响SiCp /Al 复合材料加工性能的因素十分复杂,材料特性、加工形式、刀具特性、加工参数等均会影响SiCp /Al 复合材料已加工表面微观结构特征及表面完整性,如何实现SiCp /Al 复合材料的高效低损伤加工一直是国内外学者研究的热点问题。

图1 SiCp /Al 复合材料切屑微观形貌[2]

Fig.1 Micrograph of chip cross-section of SiCp /Al composites[2]

图2 MMC 复合材料加工缺陷[4–5]

Fig.2 Machining defects of MMC composites[4–5]

1 SiCp /Al 复合材料切削加工性能研究

1.1 切屑形成机制

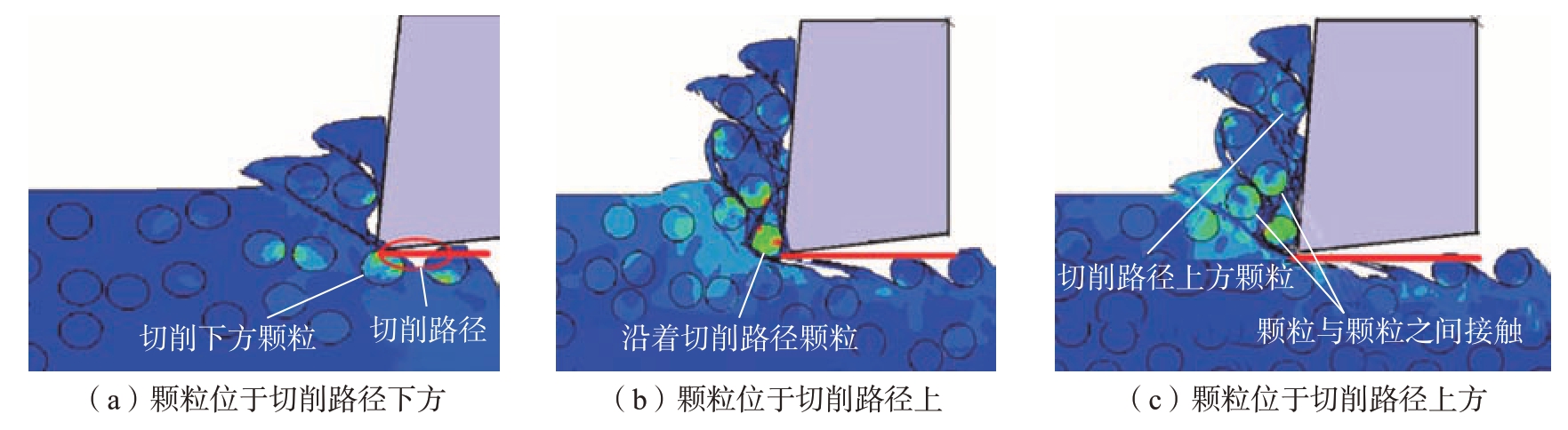

切屑形成机制研究是理解SiCp /Al 复合材料切削加工性能的有效手段,SiC 颗粒去除形式、去除机理对切屑形成过程有重要影响。目前关于金属基复合材料切屑形成机制的研究方法主要有落刀试验和有限元仿真方法,且多参照常规金属切削机理进行研究,而从微细观角度研究复合材料增强相对切屑形成过程影响的研究较少。SiCp /Al 复合材料切削时切屑形态一般为半连续锯齿型,切削过程中微裂纹的动态产生以及剪切角周期性变化是形成锯齿状切屑的主要原因。葛英飞等[6]考虑了微裂纹的动态形成–扩展、切屑厚度锯齿状准周期变化建立了不同体分比的SiCp /Al 复合材料的切屑形成过程模型,并运用位错理论解释了切屑自由表面片层结构的形成机制,认为在刀具切削刃挤压作用下SiC 颗粒对Al 基体位错滑移的阻碍作用诱发界面处位错堆积,从而引起应力集中,微裂纹沿着界面扩展导致SiC 颗粒剥落,或者集中的应力超过SiC 颗粒剪切强度引起SiC 颗粒破碎。段春争等[7]通过正交切削SiCp /Al复合材料研究切屑形成机制及其影响因素,分析了切削参数、增强相参数对裂纹深度、切屑形态及锯齿化程度的影响。Sun 等[2]通过对不同材料参数和切削参数下SiCp /Al 复合材料切屑微观形貌的对比发现,切屑呈现锯齿形且裂纹有从切屑自由端向底部扩展的趋势,当切削速度较低、增强相体分比较高、颗粒尺寸较大时,裂纹终止位置更接近于切屑底部;当切削速度高、增强相体分比低、颗粒尺寸小时,SiC 颗粒在剪切变形区随Al 基体剪切滑移产生塑性变形,呈现与均质Al 合金类似的带状切屑及韧性变形特征。武永祥[8]在微观切削仿真模型中分别针对增强相颗粒相对于刀具切削路径(即刀尖运动轨迹)的3 种典型位置进行仿真(图3),分析了基体和颗粒内部应力分布及刀具与颗粒之间的相互作用,从增强相去除形态(切断、破碎、剥落)及去除机理(塑性去除、脆性去除)角度探究了相对应的切屑形成机制。

图3 不同切削路径仿真示意图[8]

Fig.3 Simulation diagram of different cutting paths[8]

以上研究表明,增强相参数(体积分数、形态、分布)和切削参数是影响SiCp /Al 复合材料切屑形态的重要因素, SiCp /Al 复合材料切屑形态一般为半连续锯齿形。降低切削速度、提高增强相体分比或增大颗粒尺寸,材料呈现出由塑性向脆性转化趋势,切屑形态由带状向锯齿状切屑转变。

1.2 表面完整性

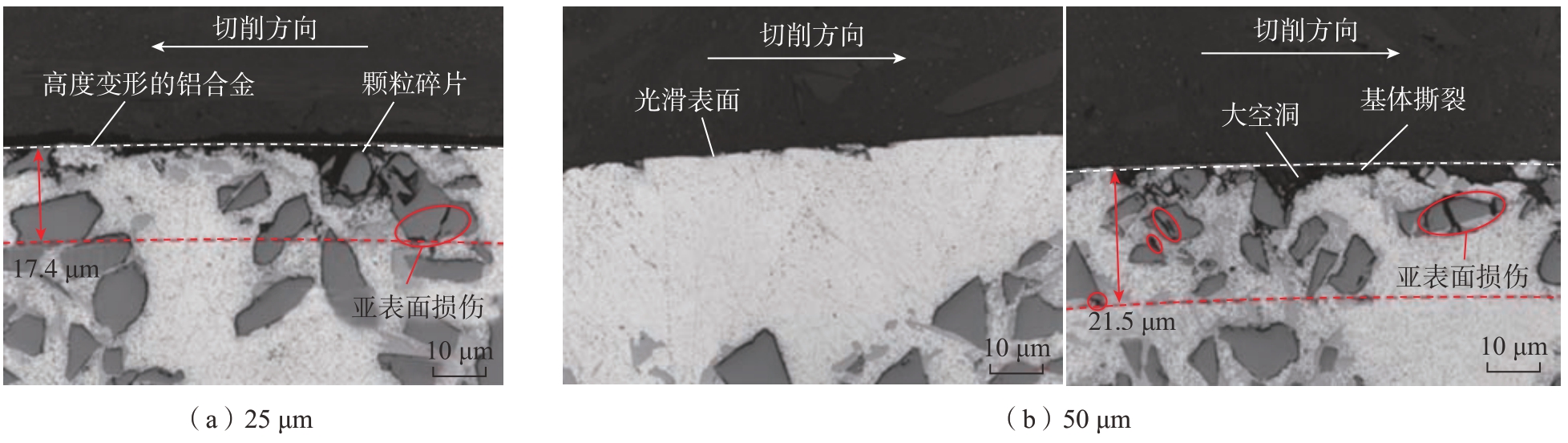

对于SiCp /Al 复合材料而言,如何降低表面粗糙度、消除表面缺陷和亚表面损伤,形成具有压应力分布的高完整性表面,主要取决于硬质相特征参数、刀具参数和切削参数的匹配。当SiC 颗粒体分比增高、颗粒尺寸增大时,SiCp /Al 复合材料呈现出更多脆性特性,刀具剪切和挤压作用下形成高应力集中,硬质相颗粒因超过其界面结合强度和剪切强度极限而发生剥离、破碎现象,从而在已加工表面上形成颗粒破碎、空洞、基体撕扯及亚表面损伤;同时SiC 颗粒在基体中分布不均匀,形成聚集使得硬质相颗粒直接接触,造成颗粒拔出现象,如图4所示[9]。

图4 不同切削深度下已加工表面剖面图[9]

Fig.4 Cross-section images of machined surfaces under different cutting depths[9]

刀具几何角度也是影响表面完整性的重要因素。当PCD 刀具刃口半径与复合材料中增强颗粒尺寸相近时,由于刀具对材料的挤压作用大于剪切作用,铣削和车削SiCp /Al 复合材料增强相颗粒破碎和拔出的比重大于发生切断的比重,并容易在工件表面产生空洞缺陷[10]。Schubert[11]和Dabade[12]等分别采用带有修光刃半径或后缘的CVD 涂层金刚石刀片和CBN 刀片,改进了车削SiCp /Al 复合材料的表面粗糙度和表面应力分布状态。使用大修光刃半径或后缘的金刚石刀具既降低了表面空洞缺陷又降低了表面粗糙度;采用含修光刃的CBN 刀具以大切削深度车削SiCp /Al 复合材料时已加工表面进给痕迹、凹坑、裂纹等缺陷显著减少,表面残余压应力高于无修光刃CBN 刀片。刀尖圆弧半径则通过改变铣削加工时瞬时切削厚度影响SiC 颗粒的去除机理,当切削厚度小于临界深度时SiC 颗粒以塑性去除为主,减少了颗粒剥落、拔出和破碎等脆性去除形式,易于形成高完整性加工表面[13]。

切削速度、进给量和轴向切削深度对复合材料已加工表面质量的影响不尽相同。Clauß 等[14]基于部分因子试验设计方法,采用双刃CVD 涂层金刚石铣刀铣削10%体分比、增强相颗粒为2 μm 的SiCp /Al 复合材料,获得了稳定切削条件下进行高表面完整性加工所匹配的切削参数:切削速度达到200 m/min 最利于降低表面空洞产生且形成高的表面压应力;每齿进给量为0.015 mm 时表面压应力最高。当增强颗粒含量较高(体分比>35%)时,切屑锯齿化形态更加明显,材料表面的微裂纹和孔洞数量增多,材料变形的不均匀性从而增加。Wang 等[15]采用PCD 刀具对增强相体分比为65%的SiCp /Al 复合材料进行高速铣削加工时,发现铣削速度对表面粗糙度影响最大,其次是铣削速度和进给速率之间的综合作用,然后是进给速率,而轴向切削深度对表面粗糙度影响最小。表面粗糙度随着进给速率的升高而增加;轴向切削深度对表面残余应力影响最大,其次是铣削速度和进给速率。

SiCp /Al 复合材料已加工表面的完整性受增强相参数、刀具参数和切削参数制约,当前研究主要聚焦于建立两者之间的直接映射关系,而对SiC 颗粒损伤、去除方式对已加工表面影响机制的研究相对较少。哈尔滨工业大学团队采用快速落刀试验、动态冲击压缩及切削仿真手段研究了微铣削、多步式切削时材料去除机理和加工表面形成机制,认为采用高速切削、调控进给速度和刀尖圆弧半径,可以改善切削区应力应变场分布, Al基体和SiC 相协调变形以合适的方式去除,可以获得更佳的表面质量[1,13]。

1.3 刀具磨损

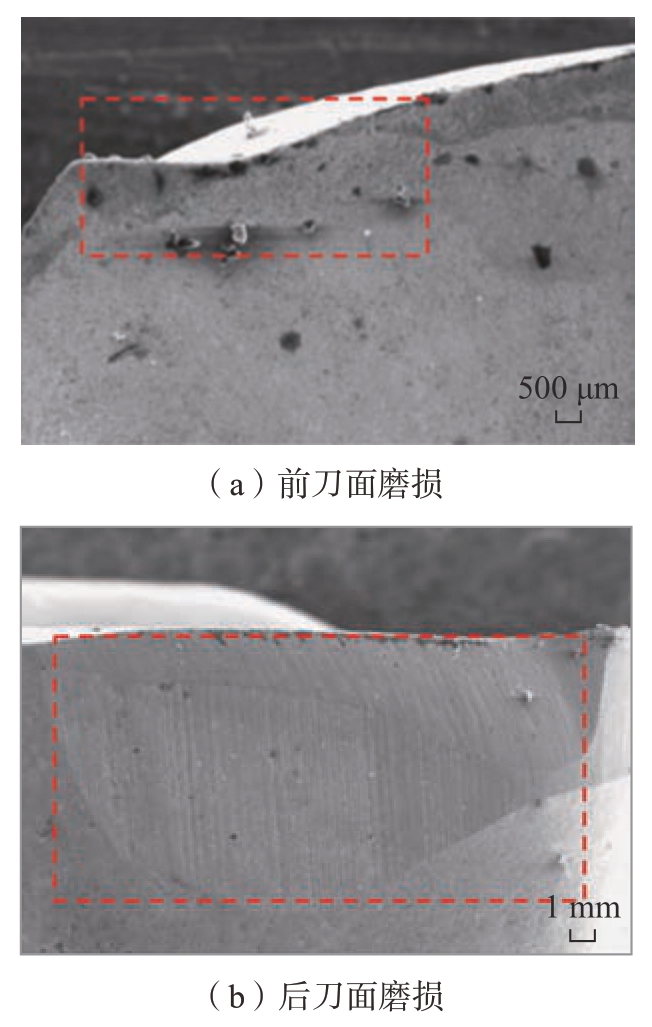

SiCp /Al 复合材料之所以难加工,是因为硬质相颗粒对刀具的刻划、摩擦,导致刀具–切屑、刀具–工件之间存在复杂的摩擦磨损状态,两体滑动摩擦、三体滚动摩擦及基体黏结是3 种主要的摩擦形式[16]。刀具的高磨损率一方面会造成零件形状精度和表面质量不易保证,另一方面由于加工过程中频繁换刀而无法对大型整体构件实现高效加工。郐吉才等[17]采用纳米硬质合金刀具车削SiCp /Al 复合材料,刀具磨损机理为SiC 颗粒微切削作用引起的磨料磨损及SiC 颗粒对刀尖刃口高频断续冲击引起的微崩刃和微破损。Davim 等[18]研究了PCD 刀具车削A356/20/SiCp–T6 复合材料刀具磨损的关系,磨损形式为后刀面磨损,主要磨损机理为磨粒磨损,个别有黏结磨损,这与切削均质金属时前刀面存在月牙洼磨损的情况不同。在高速铣削所产生的较高切削力、切削温度和剧烈的切削振动条件下,PCD 刀具极易发生崩刃、剥落、磨粒磨损和黏结磨损等形式的破损。刀具耐用度随复合材料增强相体分比的增大与增强颗粒尺寸的减小而显著减小。随体分比和增强颗粒尺寸的增大,微坑洞、微裂纹、基体撕裂等加工表面缺陷增多[19]。对于高体分比复合材料的精密铣削,刀具磨损以崩刃和劈裂及大的后刀面磨损为主,如图5所示[20]。丛鹏泉等[21]分析了高速铣削65%体积分数SiCp /Al 复合材料过程中,PCD 刀具的磨损形貌、类型及原因,结果表明,刀片间隙、小螺旋角会加剧磨损,PCD 刀具主要磨损形式为磨粒磨损。从刀具材料角度来看,超硬刀具如CBN 和PCD 刀具比硬质合金刀具更适于加工SiCp /Al 复合材料,虽然PCD 刀具抗黏结磨损性能略差,但凭借其优异的耐磨损性能仍成为切削SiCp /Al 复合材料的首选刀具材料。

图5 切削SiCp /Al 复合材料时PCD 刀具前后刀面磨损示意图[20]

Fig.5 Schematic diagram of PCD tool rake and flank wear in cutting SiCp /Al composites[20]

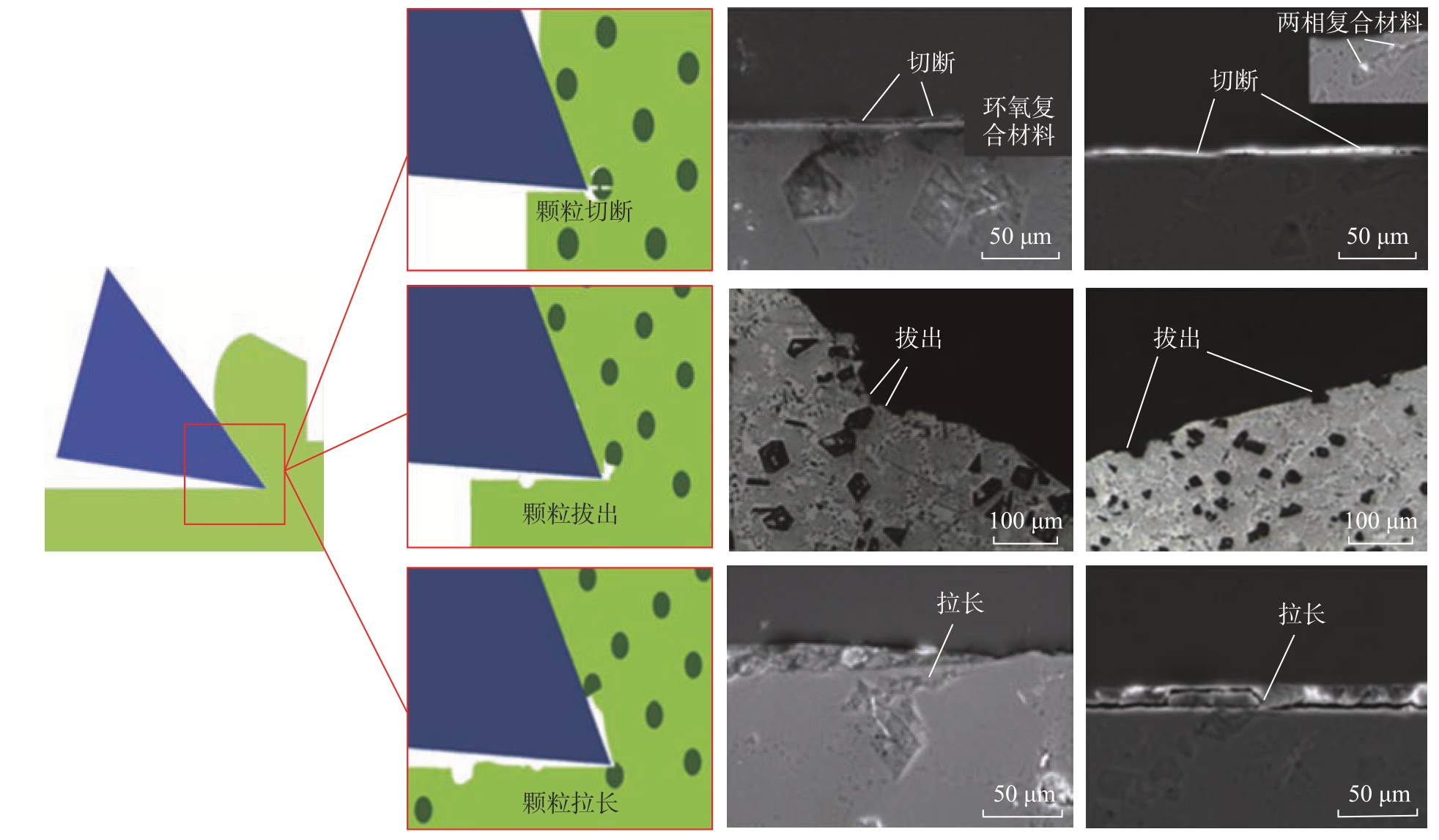

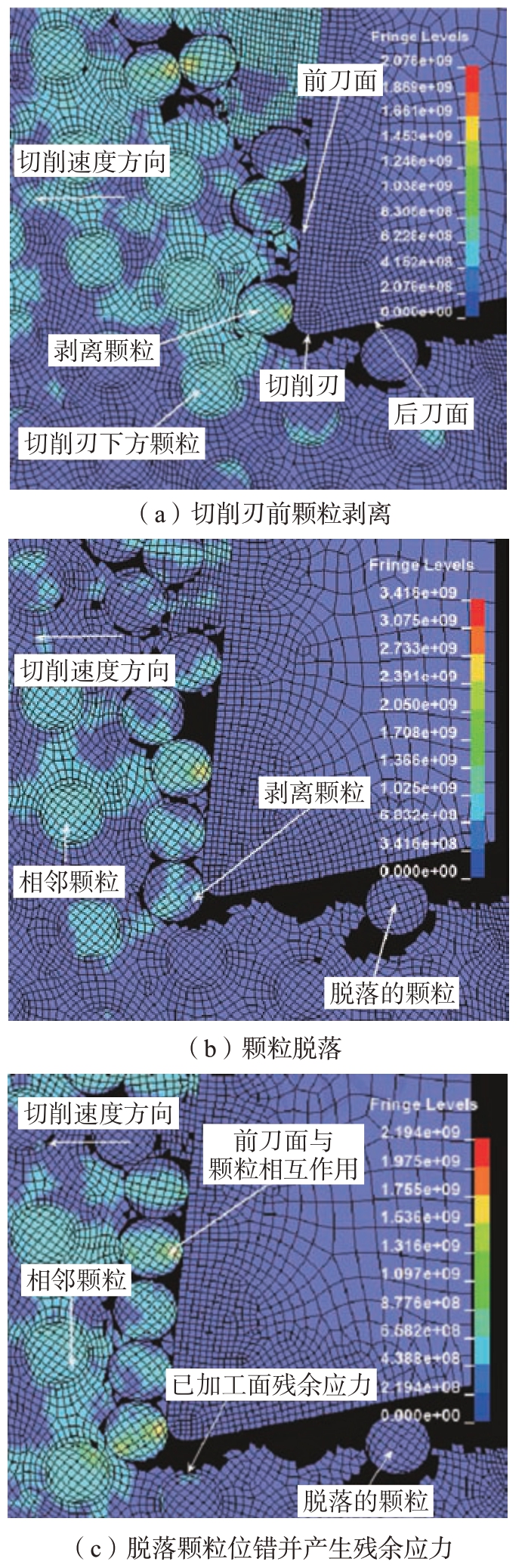

综上,随着增强相颗粒体分比和尺寸的增大,已加工表面微凹坑、微裂纹、基体撕裂等缺陷增多,刀具磨损更加剧烈,增强相颗粒去除形式和去除机理的改变是造成上述现象的主要原因。精密车削和高速铣削SiCp /Al复合材料时,采用高速切削、小晶粒(<5 μm)刀具及热处理等措施,SiC 颗粒更易于被直接切断[19]。图6[22]示出了车削过程中刀具与颗粒相互作用下工件已加工表面增强相颗粒被剪切、拔出、拉长3 种去除形式。增强相颗粒的去除方式对复合材料表面形成过程有显著影响:当以切断方式被去除时,加工表面空洞和裂纹等缺陷较少;而去除形式为拔出和碎断时,加工表面易出现深坑和基体材料撕裂,脆性裂纹扩展应力释放引发的突发剪变形,易造成不连续的切屑形态及不稳定的切削力波动,损害表面质量[6]。图7[23]所示为增强相颗粒不同去除形式下等效应力分布变化过程。传统切削高体分比SiCp /Al 复合材料时SiC 颗粒的去除机理通常为裂纹扩展和脆性断裂,而精密磨削时SiC 颗粒存在部分塑性去除机理,主要是指SiC 颗粒的塑性域磨削。

图6 刀具–颗粒交互作用下已加工表面增强颗粒切断、拔出、拉长示意图及微观形貌图[22]

Fig.6 Schematic diagram and microtopography of cut,pullout and elongation of machined surface reinforced particles affected by tool-particle interaction[22]

图7 MMC 材料不同加工阶段的等效应力分布变化过程[23]

Fig.7 Change process of equivalent stress distribution in different processing stages of MMC materials[23]

2 SiCp /Al 复合材料的塑性域加工

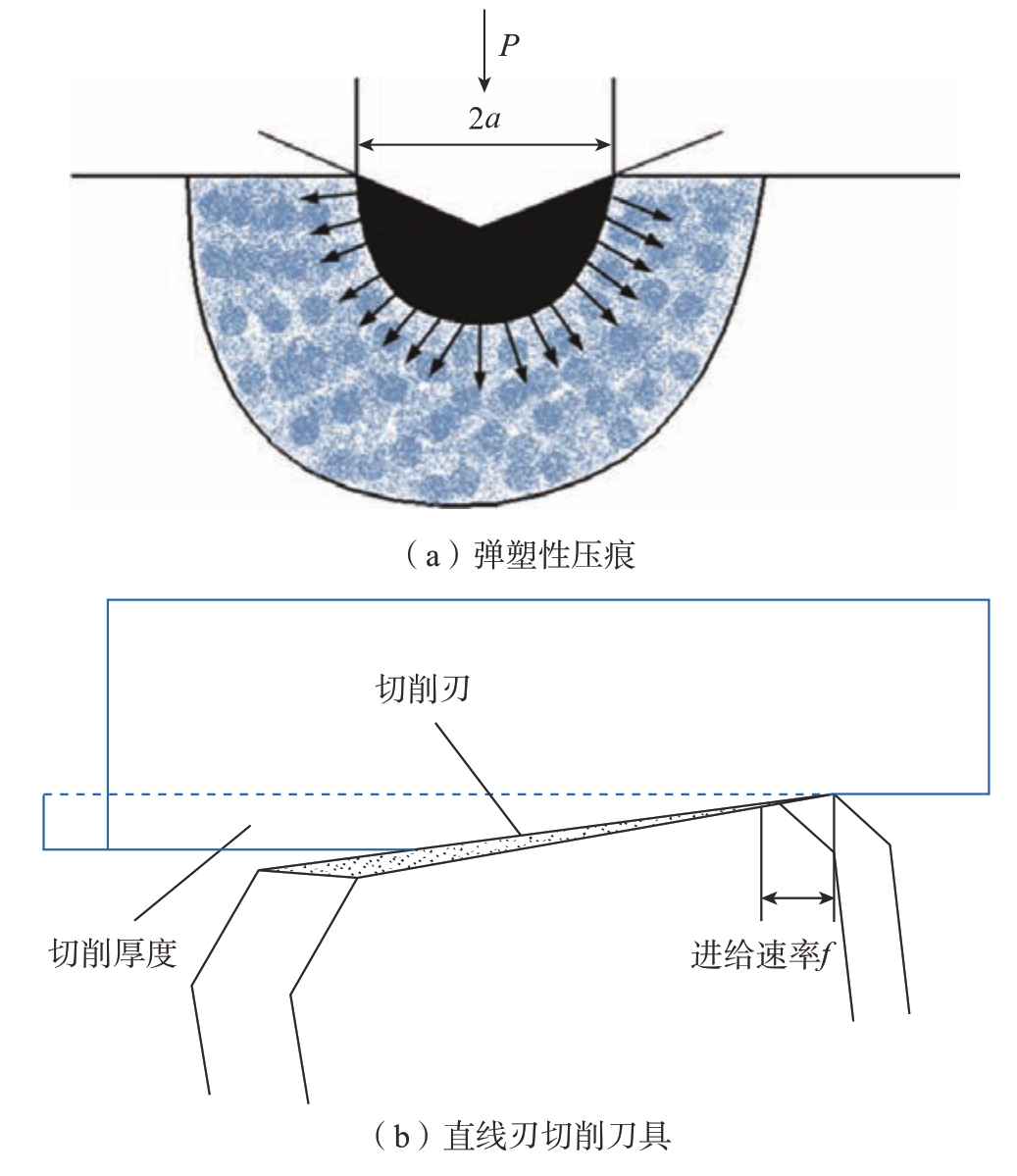

材料的失效是一个从屈服到断裂的过程,通常将其分为两类:塑性失效和脆性失效,材料的塑脆转化行为归因于材料力学性能、应力、应变率等条件[24]。一直以来,关于材料塑脆转化及其影响条件一直是加工和断裂领域的重要课题。对塑性金属材料的切削加工研究表明,高速切削加工过程中变形区内材料局部高应变率、高温作用会使塑性材料的动态力学性能呈现脆性材料特征,发生塑脆转化而形成锯齿形切屑。对于硬脆材料而言,Bifano 等[25]认为在一定的切削条件下,任何脆性材料均能以塑性去除方式去除,即“塑性域切削”,并采用显微压痕法建立了硬脆材料塑性域切削的临界切削深度公式。高的液体静压是脆性材料产生塑性变形的必要条件,如果切削厚度足够小,切削刃类似于钝压头,则可在切削区域产生高静压,抑制裂纹扩展,形成塑性切屑,如图8所示[26](其中,P为压痕试验中施加的正压力;a为压痕半径)。

图8 压痕与切削模型示意图[26]

Fig.8 Schematic diagram of indentation and cutting model[26]

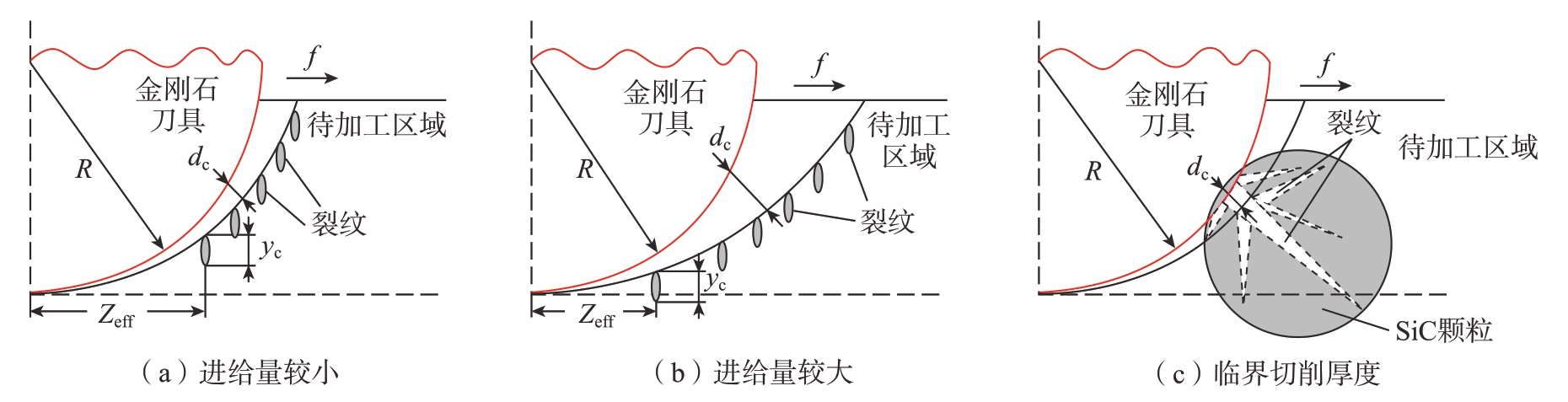

无论是塑性材料的脆性域加工,还是硬脆材料的塑性域加工,其共性问题是通过揭示材料塑脆转换机理,获取材料塑脆转换临界条件,实现高效低损伤的切削加工。与纯塑性金属材料和陶瓷硬脆材料的去除机理[27]不同,金属基复合材料的去除包括SiCp 硬质增强相的去除和Al 塑性基体的去除,如果在材料去除过程中增强相颗粒能较好地协同基体变形,已加工表面的缺陷就比较少而轻微。当增强相颗粒的体积分数低且尺寸较小时,铝基体在剪切变形区的滑移类似于均质金属,可连续稳定的定向滑移,形成切屑[19];对于高体积分数复合材料,切削加工表面包含更多的微坑洞、微裂纹和基体撕裂等构成元素,表面损伤形态更接近于硬脆材料。Bian 等[28]采用单切削刃单晶金刚石方肩立铣刀进行了颗粒增强相体分比为65%的SiCp /Al 复合材料的精密微铣削研究,结果表明,当以每齿进给量1 μm、切削深度2 μm、主轴转速10000 r/min 的切削参数进行试验时,SiC 颗粒以塑性和脆性两种形式被去除,已加工表面的粗糙度可达Ra0.1 μm 的镜面加工效果。Liu 等[13]采用单刃PCD 刀具、加工参数为进给速度20~60 mm/min、主轴转速42000 r/min、切削深度0.08 mm,研究结果表明,完全塑性域切削表面质量并未达到理想状态,因为切削Al 基体产生的耕犁效应和涂敷效应加剧造成了表面粗糙度升高;当SiC 颗粒的脆性去除和塑性去除方式以某种切削参数匹配下共存时,表面质量最佳。以上研究表明,采用微米级切削参数(切削深度、每齿进给量)和高的切削速度,易于实现塑性域加工的临界切削厚度。如图9所示[29](其中,R为金刚石刀具的刀尖圆弧半径;dc为临界切削厚度;yc为微裂纹长度;Zeff为刀尖中心到脆塑转变区域之间的距离),当进给量较小时,裂纹扩展区域局限在待加工区域,如图9(a)所示;当采用大进给量时,裂纹扩展至已加工区域,如图9(b)所示,裂纹扩展至已加工表面时所对应的切削厚度即为临界切削厚度dc,如图9(c)所示。图9(a)为延性加工模型,当进给量较小时,在切削横截面的下部会发生无断裂的延性切削;当进给量较大时,沿刀尖会形成一个微裂纹损坏区,如图9(b)所示;图9(c)为实现塑性域加工的临界切削厚度。

图9 微切削模型[29]

Fig.9 Micro-cutting model[29]

3 SiCp /Al 复合材料切削加工建模与仿真

3.1 金属基复合材料(MMC)的动态力学性能模型

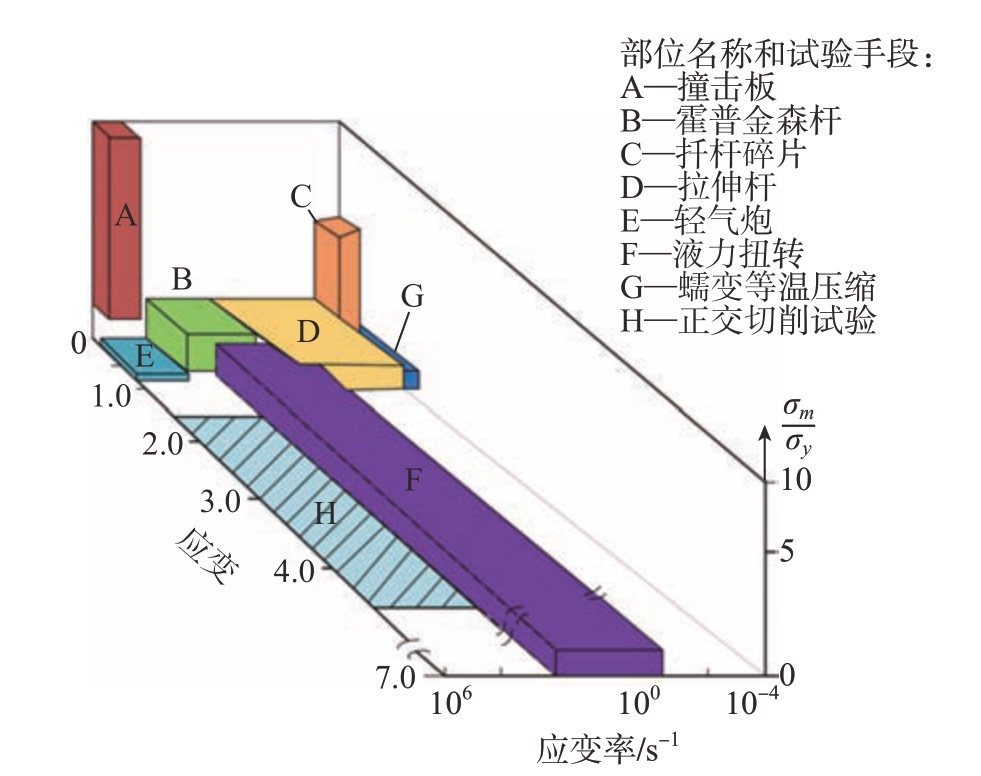

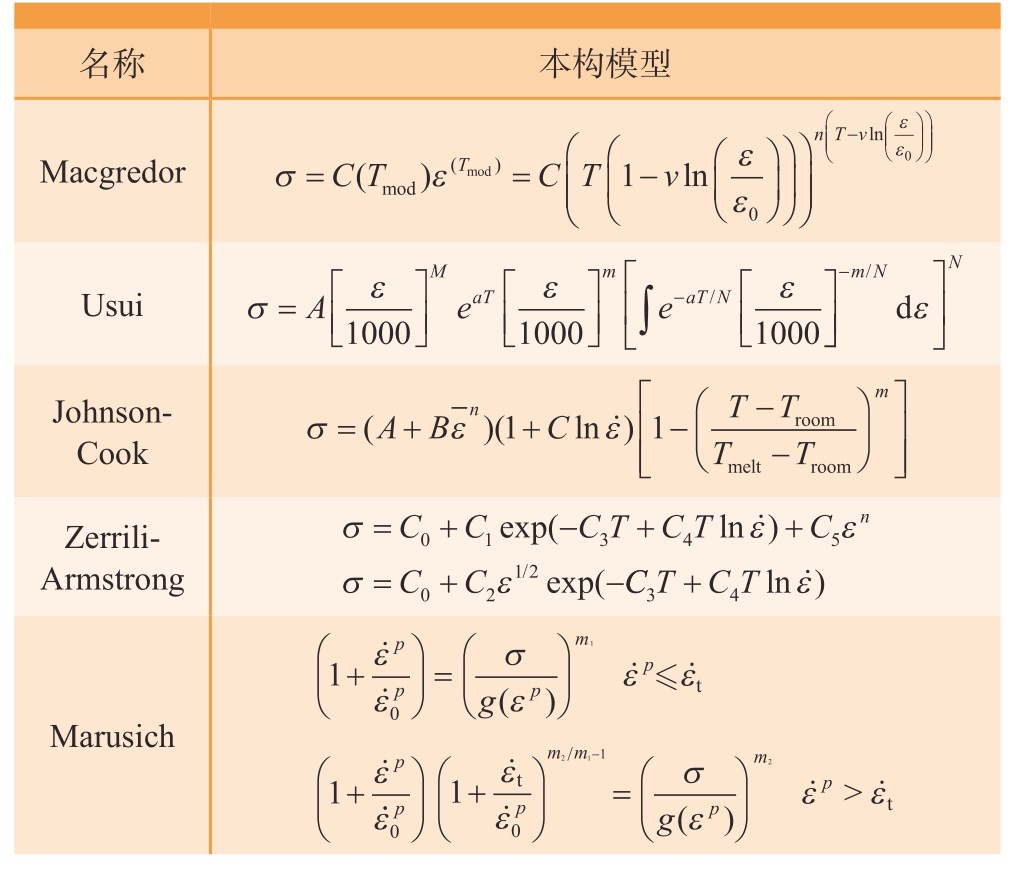

材料动态力学性能是描述其在变形过程中应力与应变、应变率、温度等因素的关系,主要依靠试验测定,其测定方法由材料变形条件决定。目前,基于等效均质理论的MMC 材料宏观本构关系已逐渐形成可表征材料的应变硬化、应变率强化及热软化等多项的综合模型,如Johnson-Cook(JC)模型、Norton-Hoff模型等;对于MMC 材料的细观多相多尺度本构模型,常用的模型主要包括JC 模型、Zerrili-Armstrong(ZA)模型、Mecking-Kocks 模型等,为MMC 材料宏细观加工变形过程的力学行为分析和可视化模拟仿真提供了基础数据与理论模型。图10[30–32]为获取MMC 动态力学性能常见的试验方法和模型(其中,σm/σy为屈服比),表1[33–34]为其适用范围(其中,σ为应力;T为温度;ε为应变; 为应变率;A、B、C、m、n、V、M、N、C1~C5为待定系数;m1、m2 分别为低、高应变率敏感指数,可通过动态力学性能试验拟合得到)。

为应变率;A、B、C、m、n、V、M、N、C1~C5为待定系数;m1、m2 分别为低、高应变率敏感指数,可通过动态力学性能试验拟合得到)。

图10 MMC 动态力学性能研究常用的试验方法和模型[30–32]

Fig.10 Common experimental methods,and models of dynamic mechanical performance of MMC[30–32]

MMC 宏观尺度上呈现等效均质特征,细观尺度为非均质特征,其性能由颗粒相、基体相及界面相的协同作用决定。如何应用宏细观多尺度方法表征其动态力学性能是复合材料力学研究中的热点和难点。

(1)宏观尺度上。大多数研究者将MMC 材料当作宏观介质,视增强相、基体和界面相为一体,不考虑各组分相的相互影响,仅考虑材料的平均表现性能。国内的南京航空航天大学、西北工业大学等团队借助材料试验研究了C/SiC 复合材料的宏观拉压、拉剪特性,并基于连续损伤力学理论建立了考虑损伤耦合效应的C/Si 复合材料宏观连续损伤本构模型[35–36]。张建军等[37]基于BP神经网络方法建立了TiB2/6351Al 低应变率(<1 s–1)用于宏观塑性变形预测的等效均质本构模型;Cho 等[38]基于弹塑性方法建立了纤维聚合物复合材料的宏观本构模型,并解释了复合材料的拉伸–压缩行为。

(2)细观尺度上。研究者尝试应用neo-Hookean 模型、TPM 模型、多相混合模型、JC 本构模型等[39–40]来探求细观结构特性与宏观力学性能的相互影响机制。Guo 等[41]基于不可压缩neo-Hookean 模型结合TPM模型建立了颗粒呈随机分布的本构模型,预测了中低体积分数的颗粒增强复合材料在中低度变形下的本构行为;Xue 等[42]基于JC 本构模型引入颗粒体积分数增强函数,经过等效化处理得到复合材料的等效均质模型;武永祥[8]基于JC 模型、脆性开裂模型(BCMM)及内聚力模型单独表征基体相、颗粒相及界面相的本构,考虑细观结构增强相形态和分布状况,为宏–细观多尺度本构模型的建立提供了基本思路和有效借鉴。

3.2 SiCp /Al 复合材料切削加工建模与仿真

由SiCp /Al 复合材料实现塑性域加工的条件可知,当刀尖圆弧半径、切削深度、进给速度达到微米级切削条件时,则必须要考虑材料微观非均质特性对材料去除形式和去除机理的影响。有限元仿真建模是MMC 材料切削加工机理研究的有效手段。

表1 MMC 动态力学性能模型的适用范围[33–34]

Table 1 Scope of application of dynamic mechanical performance of MMC[33–34]

名称本构模型Macgredor Usui Johnson-Cookimages/BZ_109_1963_2537_1980_2554.pngimages/BZ_109_1991_2529_2008_2546.pngZerrili-Armstrongimages/BZ_109_2023_2551_2040_2568.pngimages/BZ_109_2059_2563_2076_2580.pngimages/BZ_109_1862_2592_1879_2609.pngimages/BZ_109_1890_2584_1907_2601.pngimages/BZ_109_2031_2575_2048_2592.pngimages/BZ_109_1921_2606_1938_2623.pngimages/BZ_109_1930_2630_1947_2647.pngimages/BZ_109_1957_2619_1974_2636.pngimages/BZ_109_1552_2673_1569_2690.pngimages/BZ_109_1580_2665_1597_2682.pngimages/BZ_109_1612_2687_1629_2704.pngimages/BZ_109_1648_2700_1665_2717.pngimages/BZ_109_1620_2711_1637_2728.pngMarusich images/BZ_109_1552_2791_1569_2808.pngimages/BZ_109_1580_2783_1597_2800.pngimages/BZ_109_1701_2782_1718_2799.pngimages/BZ_109_1674_2790_1691_2807.pngimages/BZ_109_1612_2805_1629_2822.pngimages/BZ_109_1733_2804_1750_2821.pngimages/BZ_109_1648_2818_1665_2835.pngimages/BZ_109_1769_2817_1786_2834.pngt images/BZ_109_1620_2829_1637_2846.pngimages/BZ_109_1741_2829_1758_2846.png

现有的国内外复合材料加工建模与仿真研究多基于宏观力学范畴,即通过等效均匀化方法将结构复杂的复合材料简化为连续介质模型,再尝试应用微观模型、多相混合模型来实现SiCp /Al 复合材料的切削加工过程模拟。王贝贝[43]基于均质连续模型建立了颗粒增强金属基复合材料的宏微观切削过程模拟,并分析了均质材料和颗粒增强型金属基复合材料加工过程中切削力不同来源和组成及不同条件下刀具与颗粒间的相互作用,发现颗粒增强型金属基复合材料除了具有均质材料的一些性能外,特有增强颗粒的存在,使得切削力的来源还包括颗粒的破碎和剥落时产生的力;Markopoulos等[44]忽略增强相颗粒大小、分布等特点,基于JC 本构模型,建立了SiCp /Al 复合材料的等效均质模型,但对材料内部的局部变形及失效效应无法进行有效预测;Fathipour 等[45]将SiCp /Al 复合材料的增强相颗粒与基体进行绑定约束,将颗粒视为线弹性体并在基体中均匀分布,建立了二维正交切削模型用以模拟切屑形成过程。实质上,SiCp /Al 复合材料由SiC 颗粒增强相、Al基体相及界面相组成,其真实的微–细观结构与简单的宏观连续介质模型之间存在较大差异,仅通过粗略平均,很难精准模拟材料内部真实的应力–应变状态,从而导致数值模拟的结果与试验结果吻合度较差。

SiCp /Al 等颗粒增强金属基复合材料具有微观尺度下多相结构特征以及物理场(如应力场、应变场和电磁场)的非均匀分布特性,建模与仿真时要考虑增强相颗粒的形态和分布,既要模拟颗粒之间的相互作用等局部失效行为,又要模拟其切削过程的整体力学行为,进行多尺度建模,从而实现SiCp /Al 复合材料宏细观材料特征的准确模拟。柳青等[46]从微观角度定义SiC 增强颗粒和Al 基体的属性,利用有限元模拟表示材料的去除过程、基体和颗粒内部应力分布及刀具与颗粒之间的相互作用;界面层的建模通常运用界面单元–内聚力单元[47],在此基础上同时考虑材料的损伤和断裂机制,可以更好地描述MMC 材料加工过程的分层和剥离等去除形式。

基于上述构建的多尺度、多相耦合切削加工仿真模型,国内外学者大多开展对复合材料在车削、铣削、磨削及微铣削等切削加工过程中不同条件下的热力耦合行为、切屑形成机制及表面形成机理等方面的研究。以上复合材料的切削加工过程模拟,证明了复合材料颗粒增强相对切削过程中力热行为、应力应变分布及切屑形成机制等存在显著影响,因此,如何结合材料宏–细观动态力学性能模型参数、切削参数和增强相参数的多尺度多相耦合作用因素,提高有限元模拟的精度和可靠性,将是复合材料低损耗高效精密加工中的研究热点之一。

4 SiCp /Al 复合材料低损伤加工的发展趋势

温度和应变率是材料科学一对耦合的变量,对材料性能的有一致性的影响。能场辅助切削加工是解决难加工材料切削加工性差、刀具磨损严重等加工问题的有效途径。在传统切削加工中引入温度场、激光或超声、等离子体等能场,利用超声波高应变率效应、激光热效应[48]、等离子体低温脆性[49]、电脉冲电塑性[50]等会改变热力条件,使得切削加工过程中切削力热的生成和耗散规律发生变化,诱发材料表层微观组织和力学性能的改变,从而对其切削加工性能产生影响,更易获得低损伤表面。

4.1 低温微切削

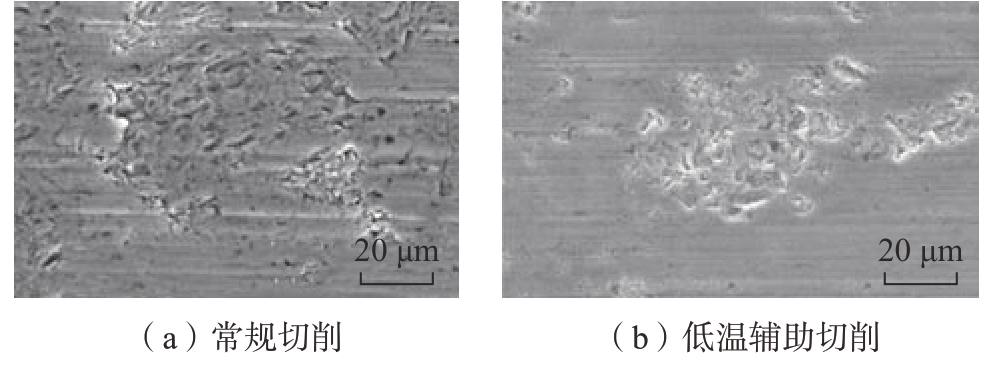

常温下金属基复合材料拉伸强度的提升通常会牺牲塑性。这是因为载荷传递过程(强化过程)中颗粒扮演重要角色,而基体和增强相之间塑性变形的不协调往往导致早期失效(延伸率降低),而在低温下可以同时提高拉伸强度和延伸率[51]。根据位错强化理论,SiCp /Al材料的晶格随着温度降低而收缩。晶格受压缩,原子间距离变小使得结合力增强,从而弹性模量增大,强度提升[52],保证了Al 合金基体对SiC 颗粒有足够的把持强度,有利于基体与SiC 颗粒协调变形,提高表面完整性。Al 基体收缩变形大,在变形过程中对SiC 颗粒有束缚的作用,Al 基体内产生拉应力,SiC 颗粒产生压应力,有利于抑制裂纹的萌生与扩展,切削过程的脆性断裂受到抑制,增加了显微塑性变形的比例,有利于提高表面完整性;而恢复到室温之后整体应力水平降低,减少了基体与增强相间的开裂、诱发空洞和微裂纹等缺陷的产生,如图11所示[53]。

图11 SiCp /Al 复合材料表面形貌的SEM 图[53]

Fig.11 SEM micrographs of ground surface of SiCp /Al composites[53]

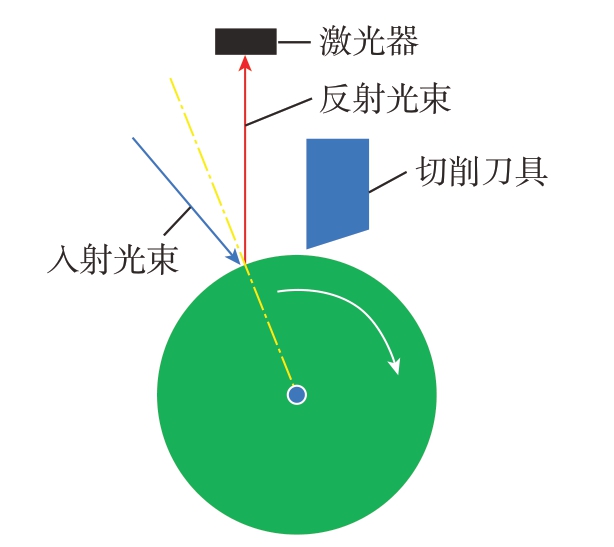

4.2 激光辅助微切削

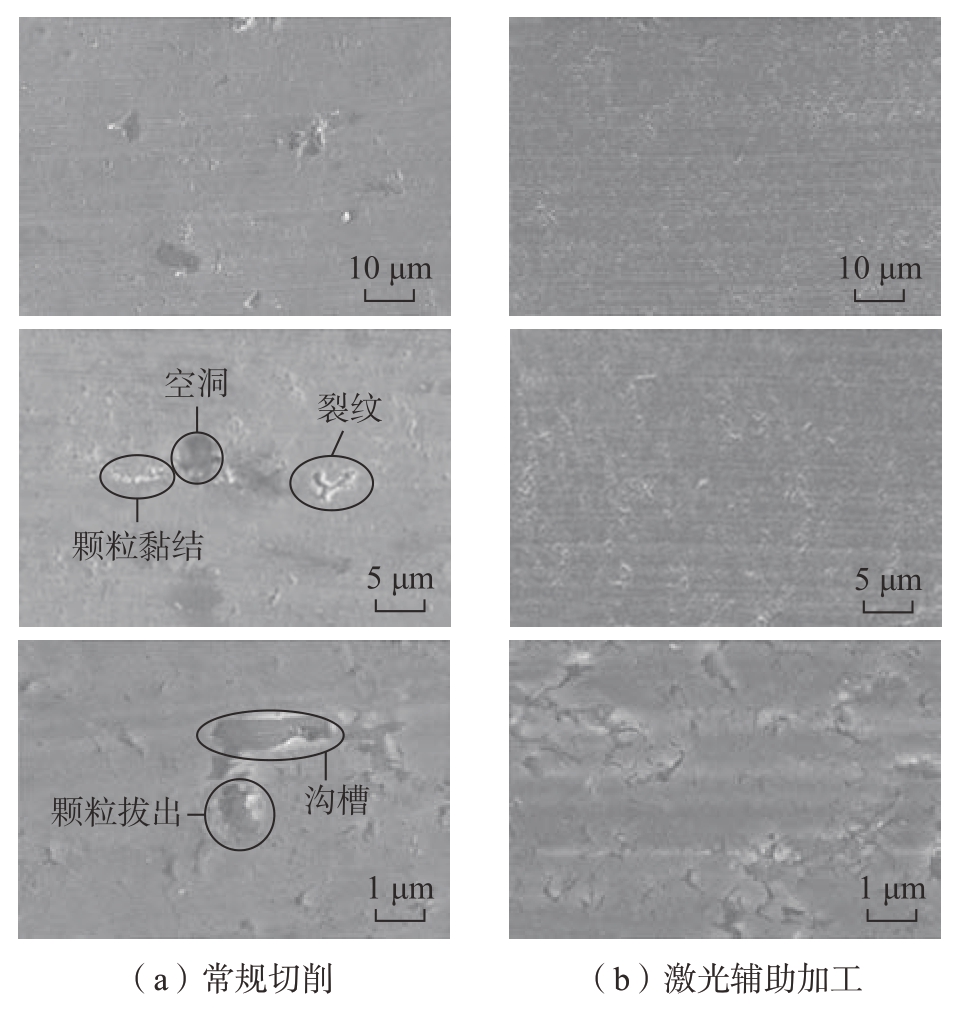

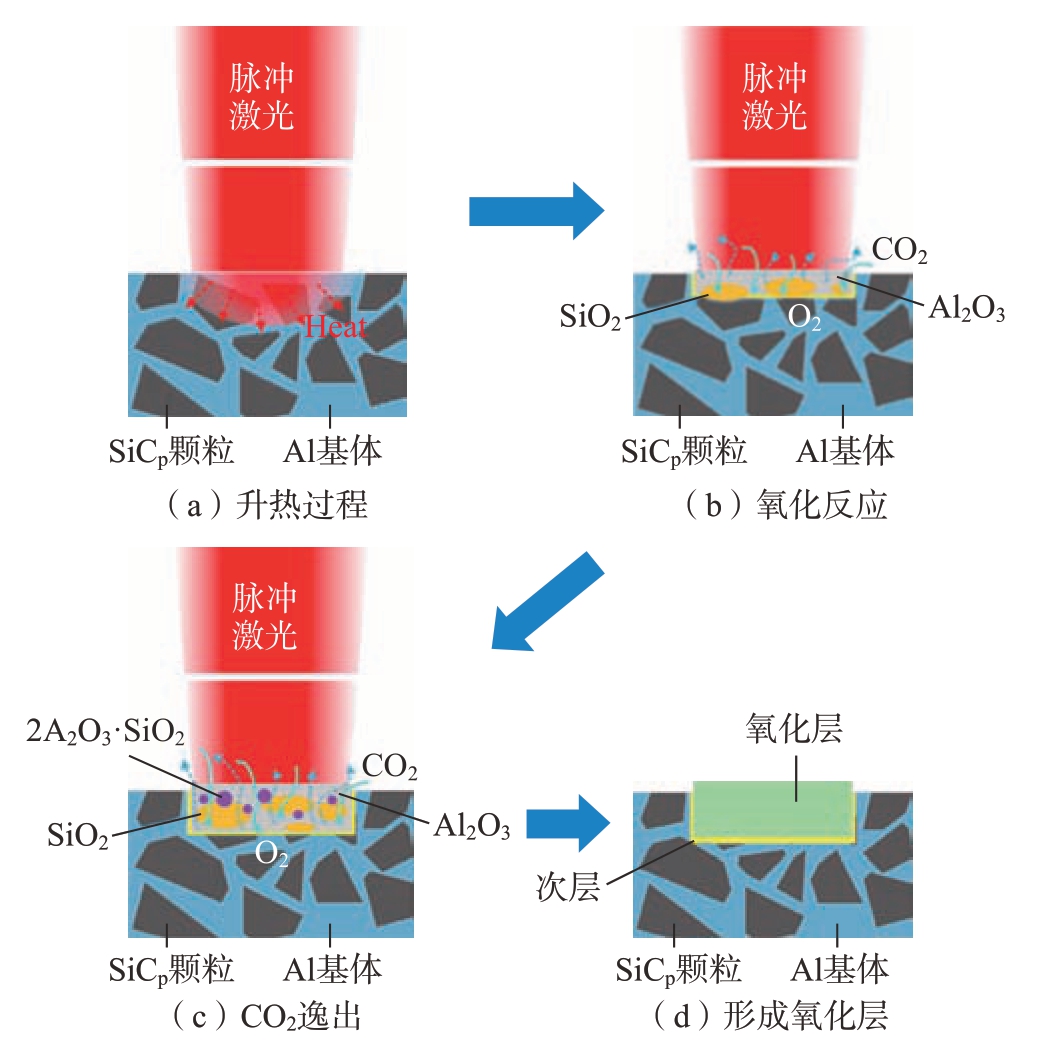

激光辅助切削是将高能激光束聚焦到刀具前方的待切削区域,使工件切削层材料受热软化,切削层材料强度降低,进而改善其切削性能的一种切削加工技术,加工原理如图12所示[54]。激光具有良好的可控性,可以实现对加热温度和区域的精确控制,并使材料的屈服极限削弱到断裂韧度以下,从而降低切削能,提高切削刀具使用寿命、改变切屑形态、抑制表面裂纹的产生和延展并优化表面完整性。王志达等[55]通过对铝基碳化硅复合材料进行普通切削及激光辅助微切削试验对比研究,发现材料激光辅助切削相比于普通切削可以有效降低切削过程中产生的应力,减少工件表面的缺陷,从而实现降低工件表面的粗糙度与减小刀具磨损,如图13所示。在激光辅助微切削过程中,激光能量除直接影响切削温度及SiCp /Al 复合材料的硬度状态外,研究高能激光束对SiCp /Al 复合材料表面金相组织的影响规律,将更准确地理解激光辅助加工的加工机理。Zhao 等[56]采用激光诱导氧化辅助微铣削技术,在待切削表面激发氧化反应,将SiC 相氧化为SiO2 和CO2 形成多孔疏松的氧化层,从而大幅度降低切削力,改善SiCp /Al 复合材料切削加工性,如图14所示。

图12 激光辅助切削加工原理图[54]

Fig.12 Schematic diagram of laser assisted machining[54]

图13 常规切削与激光辅助加工后表面形貌[55]

Fig.13 Surface morphology after conventional cutting and laser assisted machining[55]

图14 纳秒脉冲激光照射下SiCp /Al 复合材料氧化机理[56]

Fig.14 Mechanism of oxidation process of SiCp /Al composite under irradiation of nanosecond pulsed laser[56]

4.3 超声辅助微切削

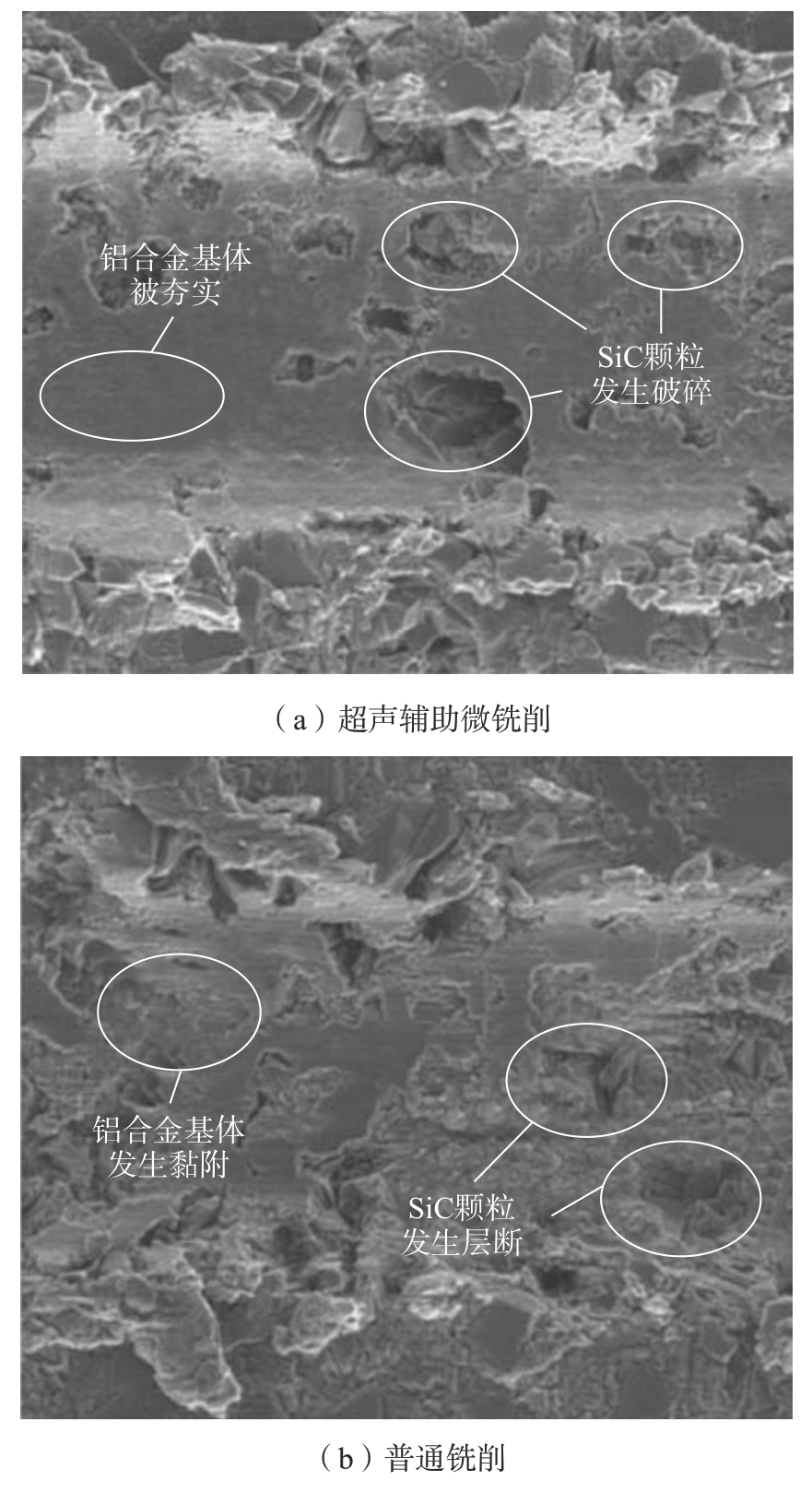

利用超声辅助切削刀具–工件周期性分离特性,使得冷却液可以进入核心切削区,同时降低切削力和切削温度,延长金刚石刀具磨损寿命,使得采用更锋利的切削刃微量去除材料成为可能[57]。超声高速超声辅助车削产生的切屑为连续切屑,这是因为重复性高频微切削过程提高了工件材料的延展性[58]。在超声辅助铣削中,复合材料在超声的作用下发生软化作用,等效硬度降低,同时工件材料的裂纹扩展形式发生改变,材料的断裂韧性增加,相较于普通微铣削降低了铣削力,从而获得较好的工件表面质量[59]。另外,在超声条件下,SiC颗粒去除过程中被剪切掉的概率增加,切屑变形系数较小,剪切角大,易产生连续的C 形切屑,实现塑性切削。超声辅助微铣削可以减少SiCp /Al 复合材料加工所产生的SiC 颗粒破碎拔出缺陷(图15),超声辅助钻削则能有效减少切削毛刺尺寸[60]。未来开展超声辅助微切削与其他加工方式(低温切削)的复合加工有利于改善材料可加工性及切削区冷却环境,抑制刀具快速磨损,从而改善SiCp /Al 复合材料的切削性能。

图15 划痕表面形貌的SEM 图[60]

Fig.15 SEM micrographs of scratch surface morphology[60]

4.4 金属基复合材料智能切削加工技术

随着中国制造2025 和工业4.0 时代的到来,切削过程的智能加工技术已成为切削研究的热点,并且基于切削仿真的预测与优化、加工过程中状态监测识别与控制(刀具磨损、切削力、切削温度、表面质量等)方面得到了一定应用,目前研究成果多聚焦于均质金属材料切削领域[61]。以铝基和钛基为代表的金属基复合材料,其微观非均质特性,导致了切削加工过程中材料去除、切屑形态、刀具磨损及表面缺陷等存在不稳定性、随机性和不确定性。因此,如何通过人工智能技术,通过数据对比、分析、推理、决策,对切削过程进行准确描述、预测及优化,对加工过程中工件、刀具的状态进行实时监测与特征提取,是金属基复合材料智能加工尚待解决的关键技术。

5 结论

(1)从切屑形成机制、表面完整性和刀具磨损角度总结了SiCp /Al 复合材料切削加工性能及其影响因素,研究表明,增强相颗粒去除方式和去除机理对表面形成过程有显著影响;进一步探讨了实现SiCp /Al 复合材料塑性域机理和塑脆转换的研究进展,指出高速微切削、增强相/基体相协调变形是实现塑性域加工、提高完整性的重要工艺条件。

(2)综述了表征SiCp /Al 动态力学性能的宏微观建模方法,认为材料性能由颗粒相、基体相及界面相的协同作用决定,如何将细观结构特征对复合材料宏观性能的影响嵌入到宏观结构分析值得深入研究。分析了多尺度多相耦合切削加工有限元仿真的热点和难点问题,仿真时须考虑材料微观非均质特性对材料去除形式和去除机理的影响,准确描述局部失效行为和整体力学行为,实现对复合材料去除过程、加工损伤的有效预测。

(3)能场辅助切削加工是解决SiCp /Al 复合材料切削加工性差、刀具磨损严重等加工问题的有效途径。低温微切削、超声辅助微切削、激光辅助微切削等是实现SiCp /Al 复合材料协调变形、改变材料塑韧性、实现高效低损伤加工的有效途径,智能加工是加工技术的发展方向。

[1]LU S J,ZHANG J J,LI Z Q,et al.Cutting path-dependent machinability of SiCp /Al composite under multistep ultra-precision diamond cutting[J].Chinese Journal of Aeronautics,2021,34(4):241–252.

[2]SUN W,DUAN C Z,YIN W D.Chip formation mechanism in machining of Al/SiCp composites based on analysis of particle damage[J].Journal of Manufacturing Processes,2021,64:861–877.

[3]盆洪民,刘鑫,倪娜,等.PCD 刀具车削不同颗粒含量SiCp /Al 复合材料试验研究[J].航空制造技术,2020,63(11):14–19.PEN Hongmin,LIU Xin,NI Na,et al.Experimental research on PCD tool turning SiCp /Al composites[J].Aeronautical Manufacturing Technology,2020,63(11):14–19.

[4]BHUSHAN R K.Optimization of tool wear parameters in machining AA7075/SiC composite[J].Composites Part C:Open Access,2020,2:100035.

[5]胡宏楠,董明.颗粒增强金属基复合材料切削加工工艺的新进展[J].金属材料与冶金工程,2009,37(1):3–7,12.HU Hongnan,DONG Ming.New development on cutting technology of particles enforcement metal matrix composites[J].Metal Materials and Metallurgy Engineering,2009,37(1):3–7,12.

[6]葛英飞,徐九华,杨辉.SiCp /Al 复合材料超精密车削切屑形成机制及形成过程模型[J].兵工学报,2015,36(5):911–920.GE Yingfei,XU Jiuhua,YANG Hui.Chip formation mechanisms and the process model during ultra-precision turning of SiCp /Al composite[J].Acta Armamentarii,2015,36(5):911–920.

[7]段春争,冯占,孙伟,等.不同铝基体SiCp /Al 复合材料切削力与刀具的磨损研究[J].工具技术,2018,52(1):40–44.DUAN Chunzheng,FENG Zhan,SUN Wei,et al.Research on cutting force and tool wear of SiCp /Al composite with different Al matrix[J].Tool Engineering,2018,52(1):40–44.

[8]武永祥.SiCp /Al 复合材料切削仿真研究与实验验证[D].哈尔滨:哈尔滨工业大学,2017.WU Yongxiang.Research on the cutting simulation of SiCp /Al composite and experimental verification[D].Harbin:Harbin Institute of Technology,2017.

[9]WU Q,XU W X,ZHANG L C.Machining of particulatereinforced metal matrix composites:An investigation into the chip formation and subsurface damage[J].Journal of Materials Processing Technology,2019,274:116315.

[10]刘俊伟.SiCp /Al 复合材料微铣削加工材料去除及参数优化研究[D].哈尔滨:哈尔滨工业大学,2018.LIU Junwei.Research on material removal and parameter optimization in micro milling SiCp /Al composites[D].Harbin:Harbin Institute of Technology,2018.

[11]SCHUBERT A,NESTLER A.Enhancement of surface integrity in turning of Particle reinforced aluminium matrix composites by tool design[J].Procedia Engineering,2011,19:300–305.

[12]DABADE U A,JOSHI S S,BALASUBRAMANIAM R,et al.Surface finish and integrity of machined surfaces on Al/SiCp composites[J].Journal of Materials Processing Technology,2007,192–193:166–174.

[13]LIU J W,CHENG K,DING H,et al.An investigation of the influence of phases’ removal ways on surface quality in micro milling SiCp /Al composites[J].Procedia CIRP,2018,71:59–64.

[14]CLAUß B,NESTLER A,SCHUBERT A.Investigation of surface properties in milling of SiC particle reinforced aluminium matrix composites (AMCs)[J].Procedia CIRP,2016,46:480–483.

[15]WANG T,XIE L J,WANG X B,et al.Surface integrity of high speed milling of Al/SiC/65p aluminum matrix composites[J].Procedia CIRP,2013,8:475–480.

[16]DUAN C Z,SUN W,FU C,et al.Modeling and simulation of tool-chip interface friction in cutting Al/SiCp composites based on a threephase friction model[J].International Journal of Mechanical Sciences,2018,142–143:384–396.

[17]郐吉才,张飞虎.纳米硬质合金刀具切削Al/SiCp 复合材料的实验[J].光学精密工程,2010,18(2):406–411.KUAI Jicai,ZHANG Feihu.Experiments of cutting Al/SiCp composite with nano cemented carbide tool[J].Optics and Precision Engineering,2010,18(2):406–411.

[18]DAVIM J P,BAPTISTA A M.Relationship between cutting force and PCD cutting tool wear in machining silicon carbide reinforced aluminium[J].Journal of Materials Processing Technology,2000,103(3):417–423.

[19]葛英飞,徐九华,张帅,等.工件材料特性对SiCp /Al 复合材料高速铣削加工性的影响[J].机械科学与技术,2013,32(9):1281–1286.GE Yingfei,XU Jiuhua,ZHANG Shuai,et al.The effect of workpiece characteristics on the high-speed milling machinability of SiCp /Al composites[J].Mechanical Science and Technology for Aerospace Engineering,2013,32(9):1281–1286.

[20]HUANG S T,ZHOU L,YU X L,et al.Experimental study of high-speed milling of SiCp /Al composites with PCD tools[J].The International Journal of Advanced Manufacturing Technology,2012,62(5–8):487–493.

[21]丛鹏泉,解丽静,王涛,等.高速铣削SiCp /Al 复合材料PCD 刀具磨损研究[J].航空制造技术,2016,59(7):101–105.CONG Pengquan,XIE Lijing,WANG Tao,et al.PCD tool wear study on high-speed milling of SiCp /Al composites[J].Aeronautical Manufacturing Technology,2016,59(7):101–105.

[22]GHANDEHARIUN A,KISHAWY H A,UMER U,et al.Analysis of tool-particle interactions during cutting process of metal matrix composites[J].The International Journal of Advanced Manufacturing Technology,2016,82(1–4):143–152.

[23]赵永华.SiCp /Al 复合材料切削过程仿真与实验研究[D].哈尔滨:哈尔滨工业大学,2011.ZHAO Yonghua.Simulation and experimental study on the cutting process of SiCp /Al composites[D].Harbin:Harbin Institute of Technology,2011.

[24]MAJZOOBI G H,MAHMOUDI A H,MORADI S.Ductile to brittle failure transition of HSLA-100 steel at high strain rates and subzero temperatures[J].Engineering Fracture Mechanics,2016,158:179–193.

[25]BIFANO T G,DOW T A,SCATTERGOOD R O.Ductileregime grinding:A new technology for machining brittle materials[J].Journal of Engineering for Industry,1991,113(2):184–189.

[26]YAN J,YOSHINO M,KURIAGAWA T,et al.On the ductile machining of silicon for micro electro-mechanical systems (MEMS),opto-electronic and optical applications[J].Materials Science and Engineering:A,2001,297(1–2):230–234.

[27]李琛,张飞虎,张宣,等.硬脆单晶材料塑性域去除机理研究进展[J].机械工程学报,2019,55(3):181–190.LI Chen,ZHANG Feihu,ZHANG Xuan,et al.Research progress of ductile removal mechanism for hard-brittle single crystal materials[J].Journal of Mechanical Engineering,2019,55(3):181–190.

[28]BIAN R,HE N,LI L,et al.Precision milling of high volume fraction SiCp /Al composites with mono-crystalline diamond end mill[J].The International Journal of Advanced Manufacturing Technology,2014,71(1–4):411–419.

[29]BLAKE P N,SCATTERGOOD R O.Ductile-regime machining of germanium and silicon[J].Journal of the American Ceramic Society,1990,73(4):949–957.

[30]JOHNSON G R,COOK W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperature[C]//Proceedings of the 7th International symposium on Ballistics.Netherlands,1983:541–547.

[31]程思锐.Tif /Al 复合材料的准静态压缩性能及超高速撞击行为[D].哈尔滨:哈尔滨工业大学,2011.CHENG Sirui.Quasi-static compressive performance and behaviors of Tif /Al composites under ultra hypervelocity impact[D].Harbin:Harbin Institute of Technology,2011.

[32]CISSE C,ZAKI W,BEN ZINEB T.A review of constitutive models and modeling techniques for shape memory alloys[J].International Journal of Plasticity,2016,76:244–284.

[33]苑世剑,何祝斌,胡卫龙.非理想材料塑性本构关系的研究现状及发展方向[J].塑性工程学报,2018,25(4):1–10.YUAN Shijian,HE Zhubin,HU Weilong.Present situation and developing directions of constitutive relations for non-ideal materials[J].Journal of Plasticity Engineering,2018,25(4):1–10.

[34]ZOU X L,YAN H,CHEN X H.Compression deformation behavior of semisolid Al2O3np reinforced 7075 aluminum matrix composites with high solid fraction[J].Journal of Materials Research,2016,31(24):3981–3990.

[35]薛建刚,高希光,方光武,等.2.5D C/SiC 复合材料连续损伤本构模型[J].复合材料学报,2016,33(3):606–612.XUE Jiangang,GAO Xiguang,FANG Guangwu,et al.Continuum damage constitutive model of 2.5D C/SiC composites[J].Acta Materiae Compositae Sinica,2016,33(3):606–612.

[36]郭洪宝,王波,矫桂琼,等.2D–C/SiC 复合材料开孔试件拉伸特性和失效分析[J].航空材料学报,2012,32(4):80–86.GUO Hongbao,WANG Bo,JIAO Guiqiong,et al.Tensile properties and failure analysis of 2D–C/SiC composite laminates with circular holes[J].Journal of Aeronautical Materials,2012,32(4):80–86.

[37]张建军,郭胜利,陈东.基于神经网络的颗粒增强铝基复合材料本构关系研究[J].热加工工艺,2014,43(14):1–6.ZHANG Jianjun,GUO Shengli,CHEN Dong.Study of constitutive relationship for particles reinforced aluminum matrix composite based on neural network[J].Hot Working Technology,2014,43(14):1–6.

[38]CHO J,FENNER J,WERNER B,et al.A constitutive model for fiber-reinforced polymer composites[J].Journal of Composite Materials,2010,44(26):3133–3150.

[39]AVAZMOHAMMADI R,CASTAÑEDA P P.Tangent secondorder estimates for the large-strain,macroscopic response of particle-reinforced elastomers[J].Journal of Elasticity,2013,112(2):139–183.

[40]CHRISTENSEN R M,LO K H.Solutions for effective shear properties in three phase sphere and cylinder models[J].Journal of the Mechanics and Physics of Solids,1979,27(4):315–330.

[41]GUO Z Y,CHEN Y,WAN Q,et al.A hyperelastic constitutive model for chain-structured particle reinforced neo-Hookean composites[J].Materials &Design,2016,95:580–590.

[42]XUE X G,XIE L J,WANG T.Study on the constitutive model of SiCp /Al composites[J].Key Engineering Materials,2016,693:621–628.

[43]王贝贝.颗粒增强型金属基复合材料SiCp /Al 的仿真与试验研究[D].北京:北京理工大学,2015.WANG Beibei.The simulation and experimental research on SiCp /Al composite[D].Beijing:Beijing Institute of Technology,2015.

[44]MARKOPOULOS A P,PRESSAS I S,PAPANTONIOU I G,et al.Machining and machining modeling of metal matrix composites—A review[J].Modern Manufacturing Engineering,2015:99–141.DOI:10.1007/978-3-319-20152-8_4.

[45]FATHIPOUR M,HAMEDI M,YOUSEFI R.Numerical and experimental analysis of machining of Al (20 vol% SiC) composite by the use of ABAQUS software[J].Materialwissenschaft Und Werkstofftechnik,2013,44(1):14–20.

[46]柳青,王进峰,赵久兰,等.车削SiCp /Al 复合材料切削力预测模型研究[J].中国工程机械学报,2018,16(3):211–215.LIU Qing,WANG Jinfeng,ZHAO Jiulan,et al.Modeling of cutting forces in turning of SiCp /Al composites[J].Chinese Journal of Construction Machinery,2018,16(3):211–215.

[47]XU Q,QU S X.Irreversible deformation of metal matrix composites:A study via the mechanism-based cohesive zone model[J].Mechanics of Materials,2015,89:72–84.

[48]高延峰,肖建华.Ti–6Al–4V 和Ti–10V–2Fe–3Al 钛合金激光辅助铣削切屑形貌研究[J].组合机床与自动化加工技术,2016(10):29–31.GAO Yanfeng,XIAO Jianhua.Chip morphologies during laser assisted machining of Ti–10V–2Fe–3Al and Ti–6Al–4V alloys[J].Modular Machine Tool &Automatic Manufacturing Technique,2016(10):29–31.

[49]KATAHIRA K,OHMORI H,TAKESUE S,et al.Effect of atmospheric-pressure plasma jet on polycrystalline diamond micromilling of silicon carbide[J].CIRP Annals,2015,64(1):129–132.

[50]吴红兵,史云龙,杜雪,等.电脉冲处理对钛合金超精密切削的影响[J].红外与激光工程,2016,45(2):226–229.WU Hongbing,SHI Yunlong,DU Xue,et al.Effects of electropulsing treatment on ultra-precision cutting of titanium alloy Ti–6Al–4V[J].Infrared and Laser Engineering,2016,45(2):226–229.

[51]GAO M Q,KANG H J,CHEN Z N,et al.Enhanced strengthductility synergy in a boron carbide reinforced aluminum matrix composite at 77 K[J].Journal of Alloys and Compounds,2020,818:153310.

[52]CLARKE D R,FABER K T.Fracture of ceramics and glasses[J].Journal of Physics and Chemistry of Solids,1987,48(11):1115–1157.

[53]于晓琳.高体积分数SiCp /Al 复合材料精密磨削机理及表面评价研究[D].沈阳:沈阳工业大学,2012.YU Xiaolin.Research on precision grinding mechanism and surface evaluation of SiCp /Al composites with high volume fraction[D].Shenyang:Shenyang University of Technology,2012.

[54]WEI C,GUO W,PRATOMO E S,et al.High speed,high power density laser-assisted machining of Al–SiC metal matrix composite with significant increase in productivity and surface quality[J].Journal of Materials Processing Technology,2020,285:116784.

[55]王志达,翟昌太,于朋,等.铝基碳化硅激光辅助微切削仿真及实验研究[J].组合机床与自动化加工技术,2020(10):59–63.WANG Zhida,ZHAI Changtai,YU Peng,et al.Simulation and experimental study on laser assisted micro cutting of aluminum based silicon carbide[J].Modular Machine Tool &Automatic Manufacturing Technique,2020(10):59–63.

[56]ZHAO G L,MAO P C,LI L,et al.Micro-milling of 65 vol% SiCp /Al composites with a novel laser-assisted hybrid process[J].Ceramics International,2020,46(16):26121–26128.

[57]ZHANG J G,SUZUKI N,WANG Y L,et al.Fundamental investigation of ultra-precision ductile machining of tungsten carbide by applying elliptical vibration cutting with single crystal diamond[J].Journal of Materials Processing Technology,2014,214(11):2644–2659.

[58]BAI W,ROY A,SUN R L,et al.Enhanced machinability of SiC-reinforced metal-matrix composite with hybrid turning[J].Journal of Materials Processing Technology,2019,268:149–161.

[59]查慧婷,冯平法,张建富.高体积分数SiCp /Al 复合材料旋转超声铣磨加工的试验研究[J].机械工程学报,2017,53(19):107–113.ZHA Huiting,FENG Pingfa,ZHANG Jianfu.An experimental study on rotary ultrasonic machining of high volume fraction silicon carbide-reinforced aluminum matrix composites (SiCp /Al)[J].Journal of Mechanical Engineering,2017,53(19):107–113.

[60]KADIVAR M A,AKBARI J,YOUSEFI R,et al.Investigating the effects of vibration method on ultrasonic-assisted drilling of Al/SiCp metal matrix composites[J].Robotics and Computer-Integrated Manufacturing,2014,30(3):344–350.

[61]刘献礼,刘强,岳彩旭,等.切削过程中的智能技术[J].机械工程学报,2018,54(16):45–61.LIU Xianli,LIU Qiang,YUE Caixu,et al.Intelligent machining technology in cutting process[J].Journal of Mechanical Engineering,2018,54(16):45–61.