整体叶盘作为航空发动机的核心部件之一,其叶片结构具有厚度薄、型面复杂、扭曲程度大等特点,其制造材料多采用钛合金、高温合金等难加工材料,导致其机械切削性能较差[1]。电解加工是一种利用电化学阳极溶解原理实现工件成形的非传统加工方式,具有阴极无损耗、加工工件表面质量好、生产效率高等优点[2]。因此电解加工成为国内外整体叶盘等难加工材料以及复杂形状工件主流制造方法。如美国GE 公司采用电解加工制造的GE37/YF120、F414 等发动机整体叶盘,实现了整体叶盘叶型及流道部分的粗/精加工[3]。

在众多电解加工影响因素中,流场设计的合理性,直接影响着电解加工的加工精度与稳定性,因此流场设计一直是电解加工的重点研究方向。针对电解加工流场模式,相关学者分别提出了W 型流场[4]、П 型流场[5]以及三维复合流场模式[6]。除了各种流场模式外,国内外专家学者还在其他各方面对流场进行优化。Wang 等[7]提出了工具阴极从进排气边切向进入,改善进排气边处流场稳定性。Sawicki 等[8]提出通过调整加工间隙以及流量大小优化加工区流场。Klocke 等[9]通过研究电解加工中流场、电场等多个物理场关系,建立了多场耦合模型。

目前,针对整体叶盘电解加工的流场形式主要有W型流场和三维复合流场,前者为电解液从整体叶盘叶根两侧流入,至叶尖汇合流出;后者则是由进(排)气边进入,排(进)气边流出的侧流式流场为基础,从工具阴极背部辅以电解液。但是这两种流场方式所涉及的工装夹具相对复杂,安装较为繁琐。相比较而言,电解液从叶尖至叶根的流动模式,工装夹具设计较为简洁,但电解液进液角度对流场均匀性和电解加工的稳定性影响较大。因此,本文对叶尖至叶根电解液流动模式下的电解液进液角度进行优化研究,提高流场均匀性,通过整体叶盘电解加工的试验对流场优化设计的合理性进行验证。

1 整体叶盘电解加工方式

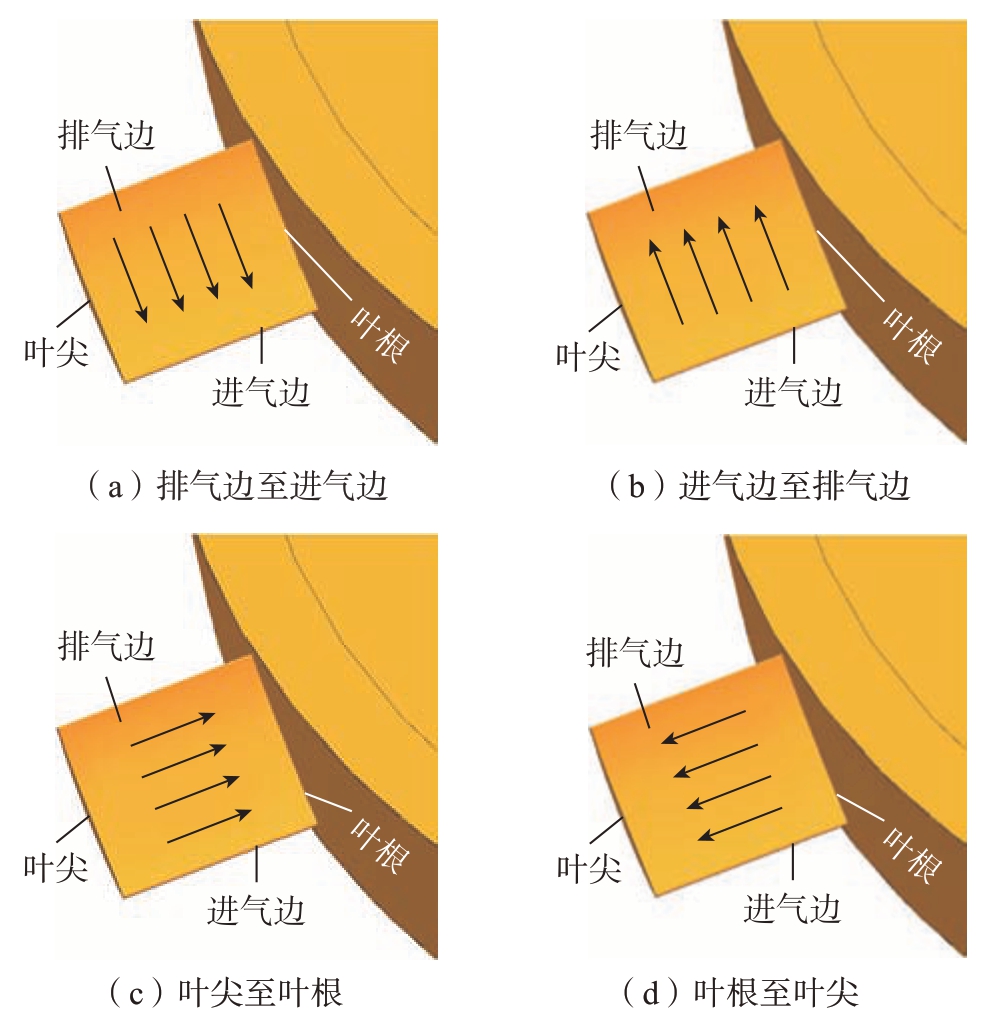

本文采用双边进给方式对整体叶盘进行加工,即阴极工具从两侧同时进给,完成叶盆、叶背型面加工。电解加工传统流场有侧流、反冲流动和正冲流动3 种。对于整体叶盘电解加工,常用侧流方式进行加工,主要分为排气边至进气边、进气边至排气边、叶根至叶尖和叶尖至叶根4 种形式,如图1所示。排(进)气边至进(排)气边流动模式未加工到位的进排气边一定程度上会阻碍流体流动,导致两侧电解液分布不均匀,产生加工缺陷。叶根至叶尖流动模式需要工装夹具与储液槽之间形成密封腔体,对于整体叶盘这类尺寸较大的零件,实施整体密封难度大。叶尖至叶根流动模式夹具设计制造简单,容易构成密封腔体,故本文选择由叶尖至叶根的流动模式。

图1 侧流方式

Fig.1 Side flow mode

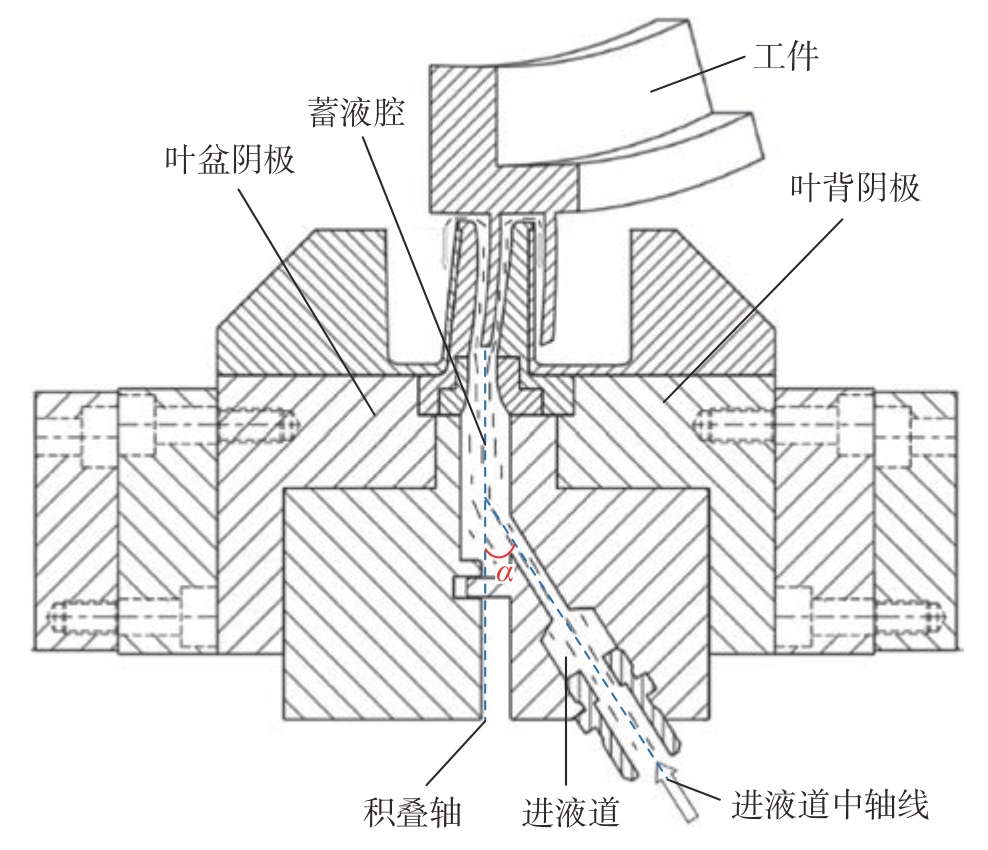

根据电解液从叶尖至叶根的流动模式设计相关的工装夹具,如图2所示,电解液进液倾斜角度定义为进液口中轴线与积叠轴所形成的夹角,记为α。可以看出若电解液进液角度过大,电解液会冲击工具阴极,压力损失较大,电解液流速分布不均匀;若电解液进液角度过小,电解液会正冲叶片叶尖,影响加工区域流速分布。由此可见电解液进液角度对整体叶盘的加工影响很大,本文将针对不同电解液进液角度开展流场仿真模拟,以加工区域内流速分布均匀性为指标,获得最优的电解液进液角度。

图2 工装夹具示意图

Fig.2 Schematic diagram of tooling fixtu e

2 流场仿真

通过流场仿真对流场均匀性进行预测,从而指导电解液进液角度的优化研究。通过对电解液进液角度的改变开展相应的仿真,采用RNG k–ε 模型进行求解,寻找叶尖至叶根流动模式下最佳的电解液进液角度。

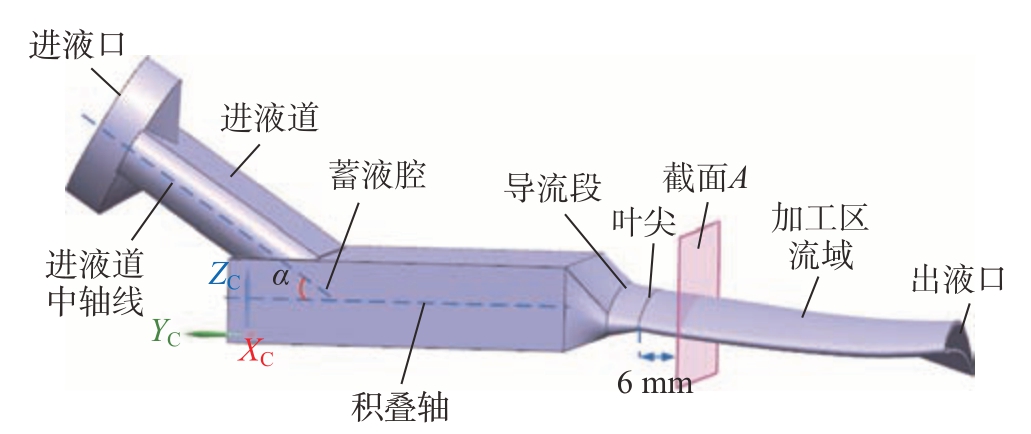

2.1 流场模型

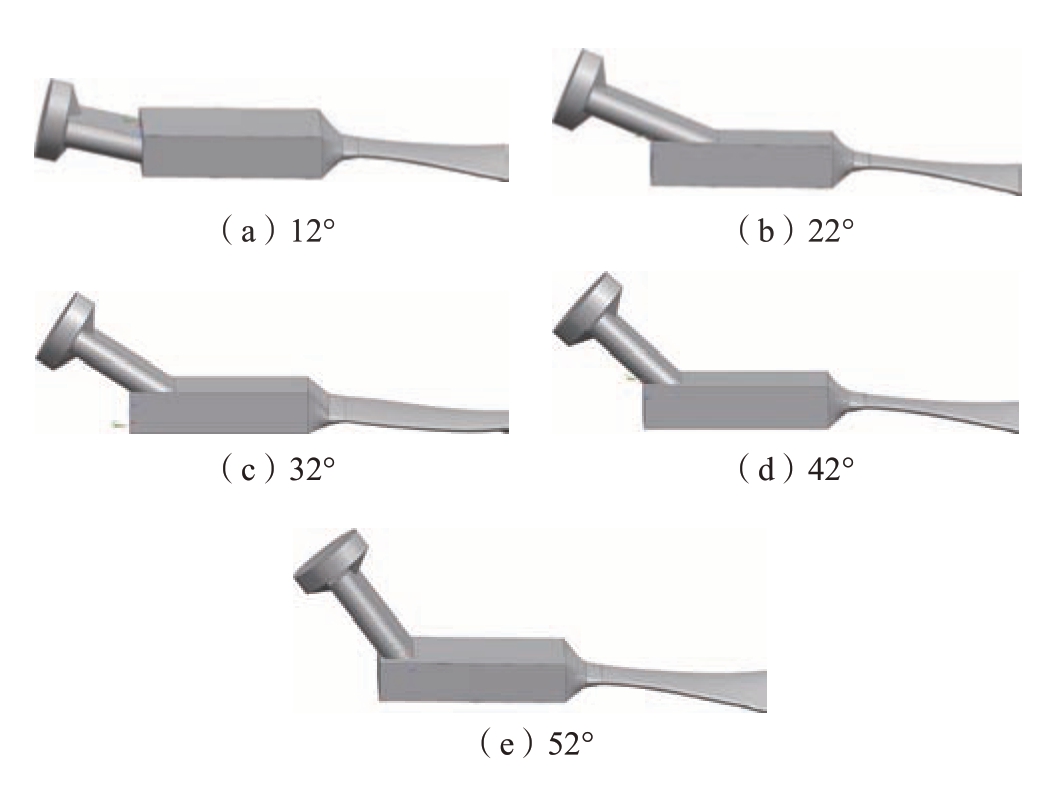

流场可以分为6 个部分,包括进液口、加工区流域、导流段、蓄液腔、进液道以及出液口,如图3所示。导流段与蓄液腔平缓连接,保证电解液在导流段内分布均匀并对电解液进行提速;蓄液腔保证电解液能够充满导流段。考虑到电解液进液角度过大或过小都会对流场产生严重影响,所以选择电解液进液角度10° ~ 60°进行分析。本文根据实际加工条件分别建立电解液进液角度为12°、22°、32°、42°以及52°加工终止位置时流场(图4)用于仿真分析。

图3 流场结构

Fig.3 Flow field structu e

图4 流场仿真模型

Fig.4 Flow field simulation mode

2.2 数学模型

电解加工过程中,加工区域的环境复杂多变,为了对流场仿真进行简化,做出以下假设:电解液是连续、不可压缩的黏性流体,各向同性,参数关系与坐标系无关。电解液的流动严格遵守质量守恒和能量守恒定律[10–11]。

(1)质量守恒定律。

式中,ρ为密度;t为时间;ui为速度张量;xi为坐标张量;Sm为从分散的二级相中加入连续相的质量。

(2)动量守恒定律。

式中,xi、xj为坐标张量;ui、uj为速度张量;p为静压;ρgi为重力体积力;Fi为其他体积力;τij为应力张量;i,j=1,2,3。

电解液流动状态有两种形式:层流和湍流(或紊流)。电解加工过程中,电解液需要及时带走加工区域中电解产物以及加工所产生的热量,所以电解液需要具有一定的流速。选择高流速,可以消除电极附近的浓差极化,保障流场的均匀稳定。综合考虑使得电解液处于紊流状态。根据雷诺系数可以确定紊流状态所对应电解液流速为

式中,u1为进液口电解液流速;v为运动黏度系数,本文取v = 10–6 m2/s;D为水力直径。

电解加工过程中会产生大量的热,沿流程方向电解液会被逐渐加热,会引起电导率变化,降低加工的精度,所以需要增大流速。对应温升的流速应满足

式中,a为电流密度,A/cm2;L为流程长度,mm;ΔT为温升,K;ρ1为电解液密度,g/cm3;κ0为电导率,1/(Ω·mm);c1为电解液比热容,J/(kg·K)。

综合式(3)和(4)分析,确定电解液的流速为

2.3 边界条件

利用Ansys 软件进行仿真求解,除了根据上述守恒定律外, 还需指定边界条件。

(1)入口边界条件。 该条件为指定入口处流动变量的值,一般包括速度入口、压力入口和质量流量入口。本文将入口边界条件设定为压力入口,入口压力为1 MPa。

(2)出口边界条件。 该条件为指定出口处流动变量的值。本文选用叶尖至叶根流动流场,为发散式流场,故出口压力为0。

2.4 仿真结果分析

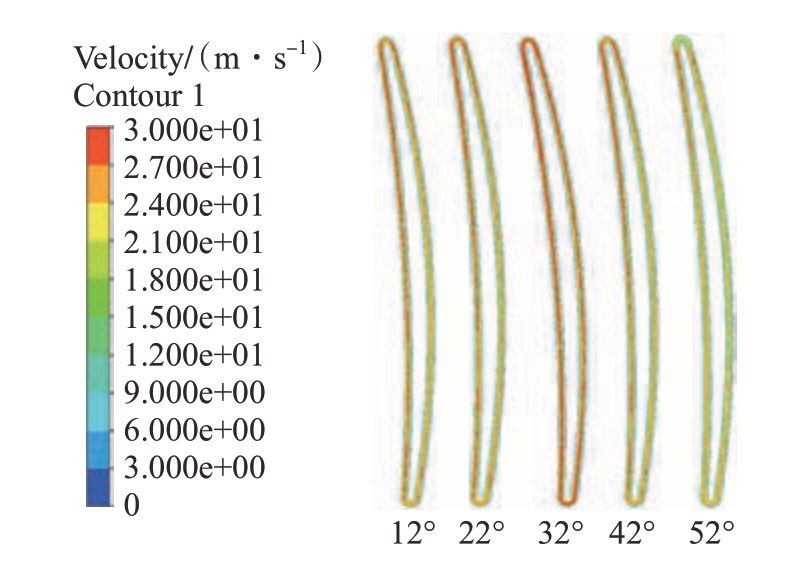

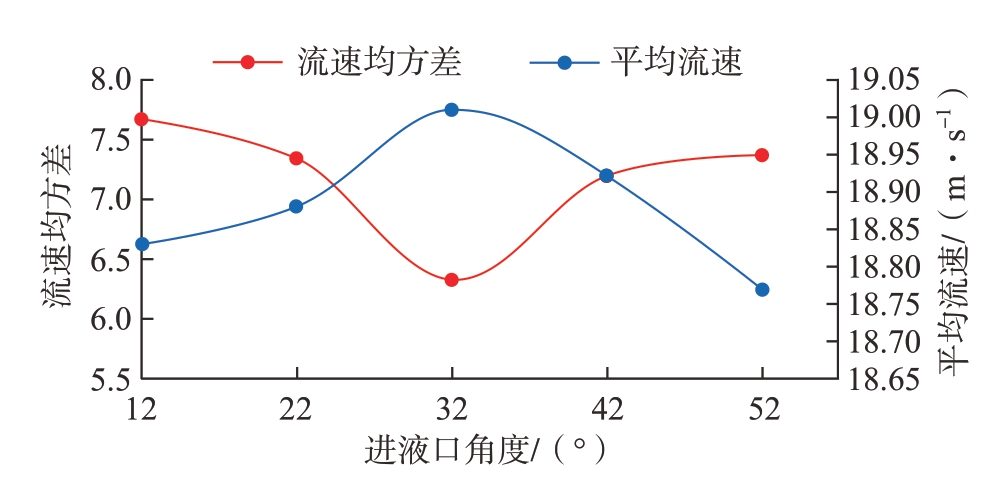

如图3所示,在距离叶尖6 mm 处选取截面A,获得不同角度流场截面A 速度分布云图,如图5所示,并在截面A 中任取6000 个点,计算不同电解液进液角度下整体叶盘加工区平均流速以及流速均方差。综合图5 和6 分析,电解液进液角度在12°~32°之间时,随着电解液进液角度的增大,流场高流速区即红色区域不断增加,在32°时达到最多,继续增大电解液进液角度,流场高流速区不断减少;与此同时,电解液进液角度在12°~32°之间时,随着电解液进液角度的增大,平均流速不断增大,在32°时平均流速达到最大19.01 m/s,这表明电解液可以及时带走电解产物以及加工产生的热量。继续增大电解液进液角度,平均流速值开始下降;流速均方差呈相反趋势,在32°时流场流速均方差最小为6.33,继续增大电解液进液角度,流速均方差值开始增大。电解液进液角度较小时,高速电解液正冲叶片叶尖,加工区内流速分布不均匀;随着电解液进液角度增大,电解液会冲击蓄液腔壁,流速降低,叶片叶尖部位冲击减小,使得加工区内电解液流速更均匀;继续增大电解液进液角度,电解液冲击蓄液腔壁造成压力损失增多,流速继续减小,通过相同导流段,加工区域流速也会降低。这表明电解液进液角度为32°流场均匀性要高于12 、22°、42°、52°流场,更有利于电解加工稳定进行。

图5 截面A 速度分布云图

Fig.5 Cloud diagram of velocity distribution of section A

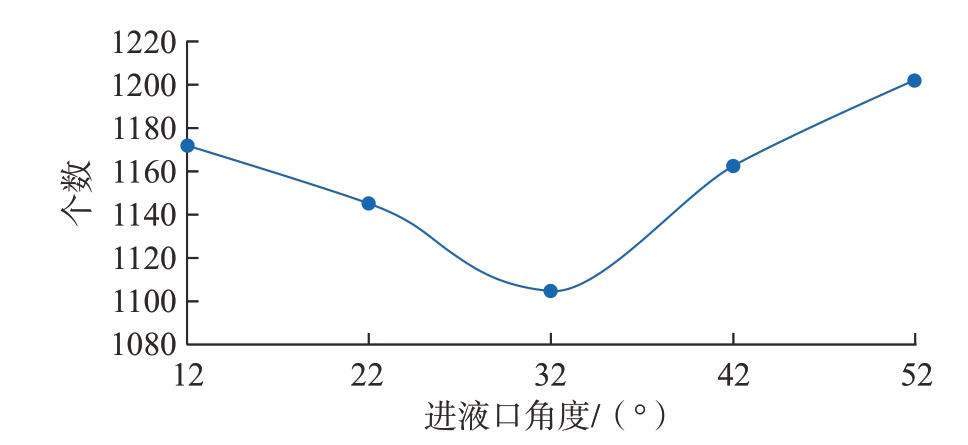

为了进一步分析不同电解液进液角度对整体叶盘加工区域流速均匀性的影响,利用数学统计法统计低于临界流速(9.21 m/s)的点的个数,如图7所示。可以看出低流速点个数随着电解液进液角度的增加而减少,32°流场低流速点个数最少为1105 个,继续增大电解液进液角度,低流速点数开始增加。说明电解液进液角度为32°情况下,流场的整体均匀性要高于12°、22°、42°以及52°流场。因此电解液进液角度为32°时,整体叶盘加工区电解液具有足够高流速,能够及时带走电解产物,不易发生产物堆积,影响工件表面质量,所以该流场更适合用于电解加工。

图7 低流速点个数变化趋势

Fig.7 Variation trend of the low velocity points

综合考虑,在整体叶盘实际加工中选择电解液进液角度为32°进行电解加工,满足加工区电解液高速流动的要求,加工区流速分布均匀性也更高。

图6 截面A 平均流速及流速均方差变化趋势

Fig.6 Variation trend of average velocity and mean square deviation of velocity in section A

3 试验结果与讨论

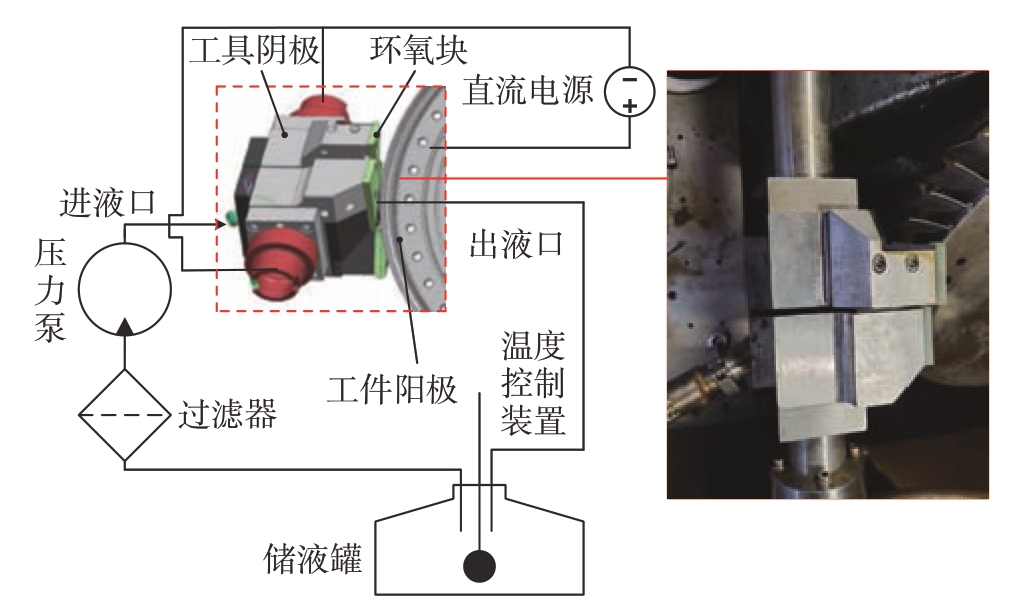

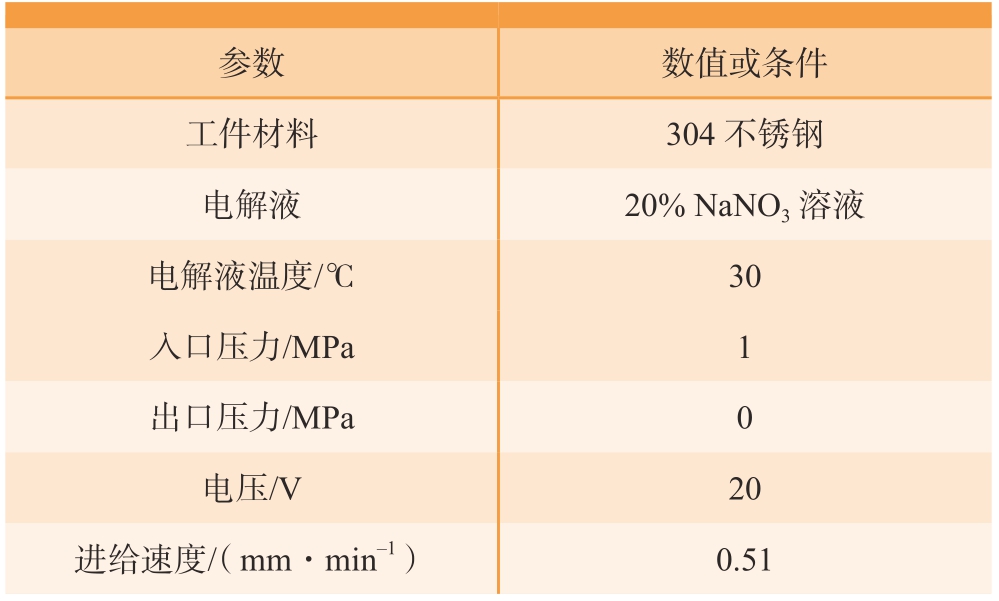

根据仿真结果设计制作电解液进液角度为32°工装夹具,试验参数如表 1所示,由此加工系统(图8)进行整体叶盘电解加工试验。

图8 试验加工系统

Fig.8 Experimental processing system

表1 试验参数表

Table 1 Experimental parameter table

参数数值或条件工件材料电解液304 不锈钢20% NaNO3 溶液电解液温度/℃30入口压力/MPa1出口压力/MPa0电压/V20进给速度/(mm·min–1)0.51

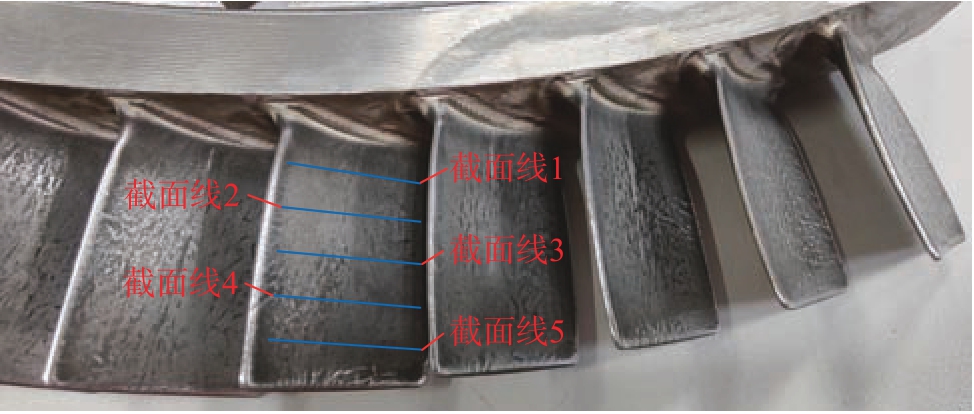

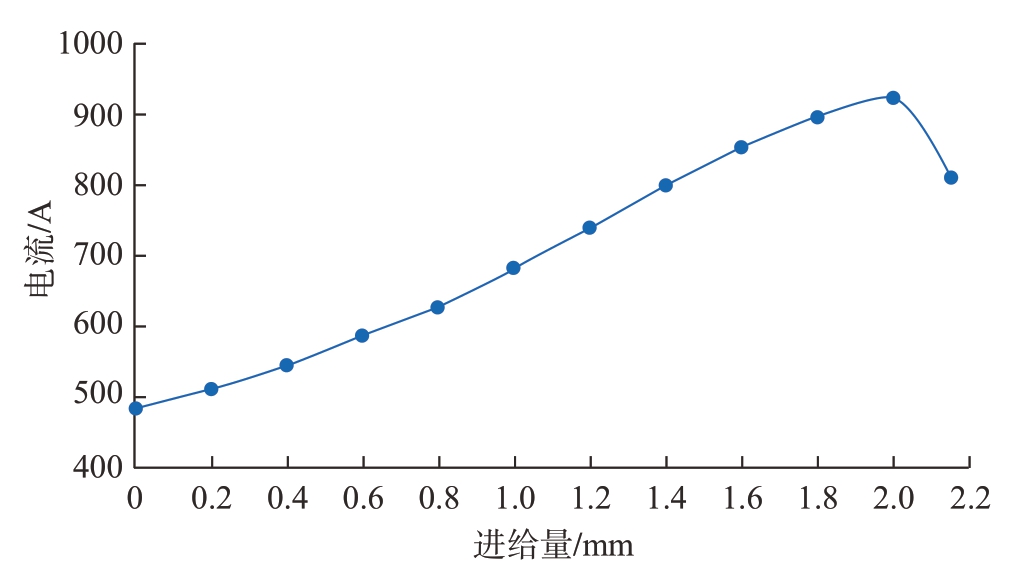

试验获得了轮廓完整、表面光洁的扇段工件,如图9所示。为了表征加工的稳定性,实时记录了整体叶盘加工过程中的加工电流变化,如图10所示。可以看出,在进给量为0 ~ 2 mm 时,加工电流随着阴极不断进给不断增大;当进给量达到2 mm 时,加工电流达到最大,随后加工电流逐渐减小。这是因为在进给量在0 ~ 2 mm 时,整体叶盘的叶盆、叶背逐渐成形,加工面积逐渐增大,导致了加工电流的增加。当进给量超过2 mm 时,整体叶盘进排气边逐渐成形,电解加工面积减小,因此加工电流逐渐变小。在试验过程中,加工电流未异常波动,说明电解加工过程稳定,该流场可满足整体叶盘加工状况。

图9 扇段工件实物图

Fig.9 Physical drawing of sector workpiece

图10 加工过程电流变化趋势图

Fig.10 Current variation trend during machining

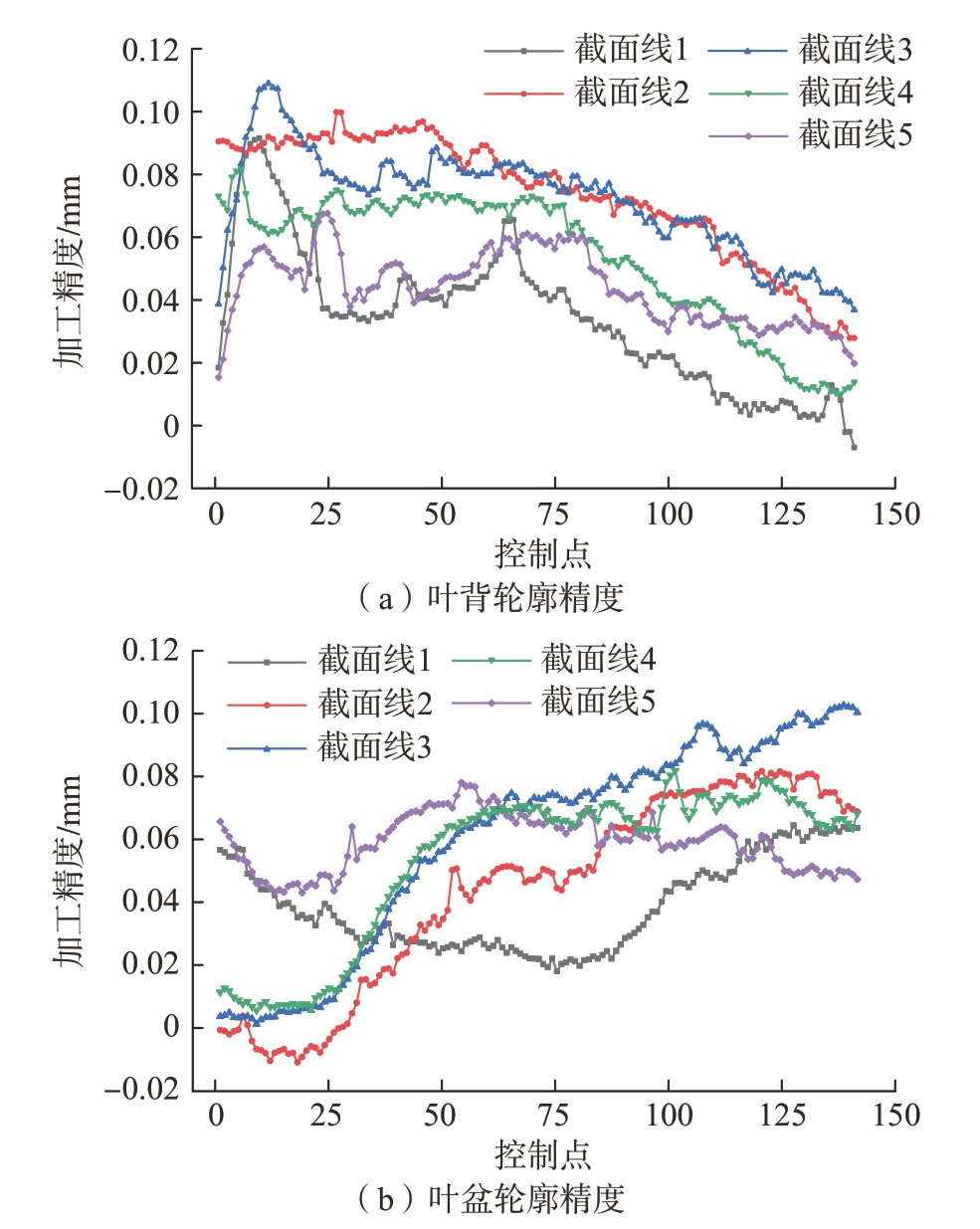

为了进一步检测工件表面精度,利用三坐标测量仪以及粗糙度检测仪对加工出来的整体叶盘进行检测。检测部位为整体叶盘叶盆、叶背的5 条截面线,每条各检测150 个点,可得截面线从叶尖至叶根均匀分布(图9)。将检测结果与整体叶盘标准模型进行对比,得到整体叶盘叶盆、叶背加工精度,如图11所示。整体叶盘叶盆、叶背加工精度都在0.12 mm 以内。

图11 整体叶盘叶片轮廓精度

Fig.11 Profile accuracy of the blis

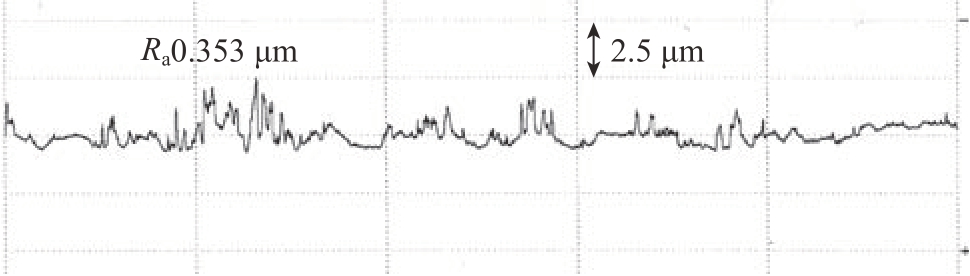

此外,对整体叶盘叶盆、叶背进行粗糙度检测,如图12所示。W 型流场加工表面粗糙度可达Ra0.4 μm[4];三维复合流场加工表面粗糙度可达Ra0.389 μm[6];本文中由叶尖至叶根流动方式加工表面粗糙度可达Ra0.353 μm,三者粗糙度相当。加工后的整体叶盘叶片表面光亮整齐,轮廓完整,没有明显流痕。

图12 整体叶盘叶片表面粗糙度

Fig.12 Surface roughness of the blisk

综上所述,应用电解液进液角度为32°流场进行整体叶盘电解加工可以满足加工要求。工件加工表面质量好,加工精度高,加工过程稳定,可以证明本文所设计流场的可行性。

4 结论

(1)针对整体叶盘电解加工中电解液进液角度对流场流速和加工稳定性的影响,分别建立电解液进液角度为 12°、22°、32°、42°、52°的流道模型,开展相关的流场仿真分析。仿真结果表明,在电解液进液角度为32°时,平均流速为19.01 m/s,流速均方差为6.33,低流速点个数为1105 个,满足整体叶盘电解加工对流场的要求。

(2)开展电解液进液角度为32°时的整体叶盘电解加工试验。结果表明,整体叶盘电解加工过程稳定,加工精度在0.12 mm 以内,加工表面粗糙度为Ra0.353 μm,验证了流场设计的合理性。

[1]蒋睿嵩,汪文虎,王增强,等.航空发动机涡轮叶片精密成形技术及其发展趋势[J].航空制造技术,2016,59(21):57–62.JIANG Ruisong,WANG Wenhu,WANG Zengqiang,et al.Precision forming technology and its development trend of aeroengine turbine blade[J].Aeronautical Manufacturing Technology,2016,59(21):57–62.

[2]GU Z Z,ZHU D,XUE T Y,et al.Investigation on flow field in electrochemical trepanning of aero engine diffuser[J].The International Journal of Advanced Manufacturing Technology,2017,89(1–4):877–884.

[3]张明岐,张志金,黄明涛.航空发动机压气机整体叶盘电解加工技术[J].航空制造技术,2016,59(21):86–92.ZHANG Mingqi,ZHANG Zhijin,HUANG Mingtao.Electrochemical machining technology of aeroengine compressor blisk[J].Aeronautical Manufacturing Technology,2016,59(21):86–92.

[4]ZHU D,ZHU D,XU Z Y,et al.Investigation on the flow field of W-shape electrolyte flow mode in electrochemical machining[J].Journal of Applied Electrochemistry,2010,40(3):525–532.

[5]XU Z Y,SUN L Y,HU Y,et al.Flow field design and experimental investigation of electrochemical machining on blisk cascade passage[J].The International Journal of Advanced Manufacturing Technology,2014,71(1–4):459–469.

[6]刘嘉,徐正扬,万龙凯,等.整体叶盘叶型电解加工流场设计及实验[J].航空学报,2014,35(1):259–267.LIU Jia,XU Zhengyang,WAN Longkai,et al.Design and experiment of electrolyte flow mode in electrochemical machining of blisk[J].Acta Aeronautica et Astronautica Sinica,2014,35(1):259–267.

[7]WANG H,ZHU D,LIU J.Improving the accuracy of the blade leading/trailing edges by electrochemical machining with tangential feeding[J].CIRP Annals,2019,68(1):165–168.

[8]SAWICKI J,PACZKOWSKI T.Effect of the hydrodynamic conditions of electrolyte flow on critical states in electrochemical machining[J].EPJ Web of Conferences,2015,92:02078.

[9]KLOCKE F,ZEIS M,KLINK A.Interdisciplinary modelling of the electrochemical machining process for engine blades[J].CIRP Annals,2015,64(1):217–220.

[10]ZHU D,ZHANG J C,ZHANG K L,et al.Electrochemical machining on blisk cascade passage with dynamic additional electrolyte flow[J].The International Journal of Advanced Manufacturing Technology,2015,80(1–4):637–645.

[11]ZHANG G M,TIAN M C,ZHOU S J.Simulation and analysis of flow pattern in cross-corrugated plate heat exchangers[J].Journal of Hydrodynamics,2006,18(5):547–551.