现代航空发动机正朝着高推重比、高增压比、高涡前温度及高机动性能方向发展,尤其以新一代变循环发动机为代表,发动机推力和升力已经达到一个新高度。尾喷管是航空发动机推力和升力产生的关键部件,其产生推力的大小及方向对航空发动机的性能有决定性影响。研究表明,尾喷管的初始膨胀角、总长度、面积扩张比、外罩长度、外罩内壁扩张角等几何参数对尾喷管性能有重要影响[1],其中尾喷管的喉部面积直接关系气流在外喷管的膨胀程度,从而影响推力系数、升力系数和俯仰力矩系数[2–3]。伴随着飞机机动性能要求不断提高,越来越多的高性能航空发动机采用可调尾喷管取代了传统的固定式尾喷管,可调尾喷管的独特结构使其能够根据发动机控制信号改变喉部面积,进而实现不同转速工况下发动机推力、升力等性能的调控。

为了保证发动机性能控制准确可靠,可调尾喷管喉部面积必须在试验前进行标定,确保控制信号与喉部面积准确对应。为此,在试验中首先需要测量获取尾喷管喉部面积,进而建立标定模型。国内外针对尾喷管喉部面积测量的相关报道较少。吴立巍[4]提出了一种基于图像分析的发动机尾喷口面积测量方法,采用视觉法实现了几何结构可调的尾喷管出口截面积测量;李季[5]、杨海成[6]、高继昆[7]、徐开明[8]、王振兴[9]等采用三坐标测量机实现了涡轮导向叶片排气面积测量,并开展了不确定度分析;朱华仙等[10]研制了一种发动机涡轮导向器喉道排气面积直接测量装置,提高了测量效率;宋慧军等[11]设计了一种定点式测量结构,实现了发动机叶片喉道面积检测。需要注意的是,可调尾喷管喉部面积与涡轮导向器喉道面积、叶片喉道面积有明显不同,可调尾喷管喉部实际由数个密封片和调节片交叠形成,其尺寸可达1000 mm,在试验条件下,上端密封片、调节片受重力影响而下垂,对喉部面积形成遮挡,需要一定的外部推力使其恢复原位才能开展测量,因此,视觉法和三坐标法均难以适用于尾喷管喉部面积测量。据了解,目前试验人员采用内径千分尺在人为推力辅助下进行测量,存在效率低下、推力有主观不确定性、密封片下垂影响面积测量精度等问题,进而影响面积标定的效率和精度。可调尾喷管喉部面积测量首先要解决喉部尺寸测量问题,而喉部尺寸测量本质上是受限空间内的长度测量,激光干涉技术作为一种高精度、非接触、可溯源的长度测量技术,在数控机床、光刻机等重要领域广泛应用[12–14],特别是近年来发展的光纤式激光干涉技术[15–16],为受限空间内的长度测量应用奠定了基础。

本文提出一种基于激光干涉的可调圆形尾喷管喉部面积标定方法,首先设计并研制了一种基于激光干涉、电动推杆、压力传感的尾喷管喉部尺寸专用测量装置,实现了大范围、高精度、便携式的喉部面积测量,其次构建了基于最小二乘法的喉部面积标定模型,开发了标定软件,实现了喉部面积的快速标定,为航空发动机尾喷性能测试提供数据支撑。

1 喉部尺寸测量装置

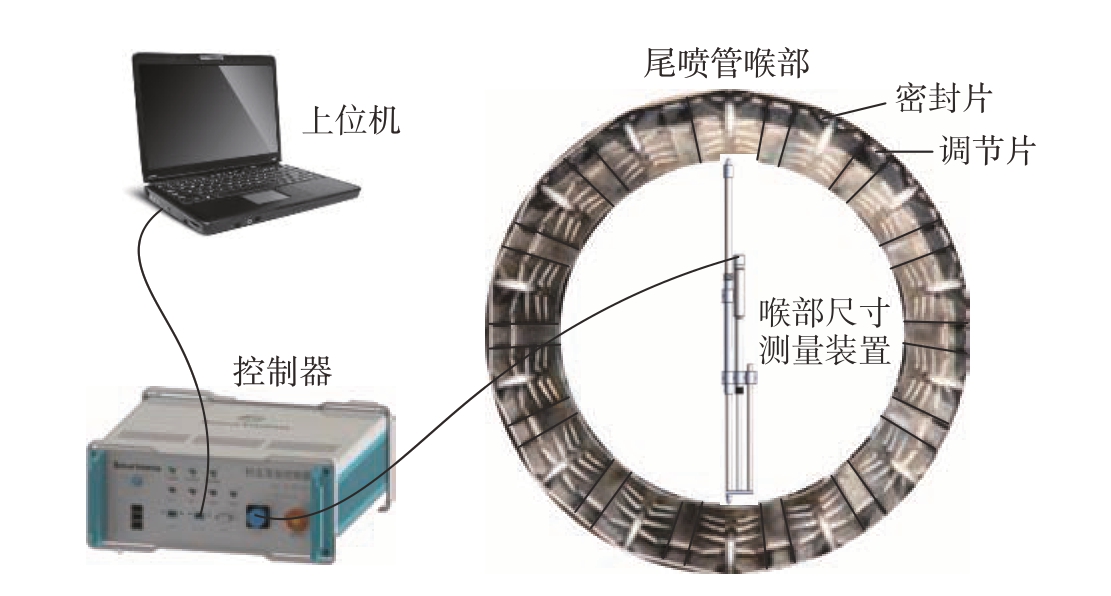

某型航空发动机可调尾喷管喉部尺寸变化范围为300~1000 mm,其测量精度要求不大于50 μm。可调尾喷管喉部尺寸测量示意如图1所示,喉部结构由密封片和调节片交叠形成,其形状近似为圆形,但实际试验中为提高性能测试准确性,仍然将其视为复杂多边形。在尺寸测量过程中,顶部密封片和调节片受到重力影响而下垂,导致测量可能出现偏差,因此需要一定大小的外部推力将密封片、调节片推回原位,然后才能进行测量,这对传统的人工手动使用内径千分尺测量造成了极大不便。

图1 尾喷管喉部尺寸测量示意图

Fig.1 Schematic diagram of nozzle throat size measurement

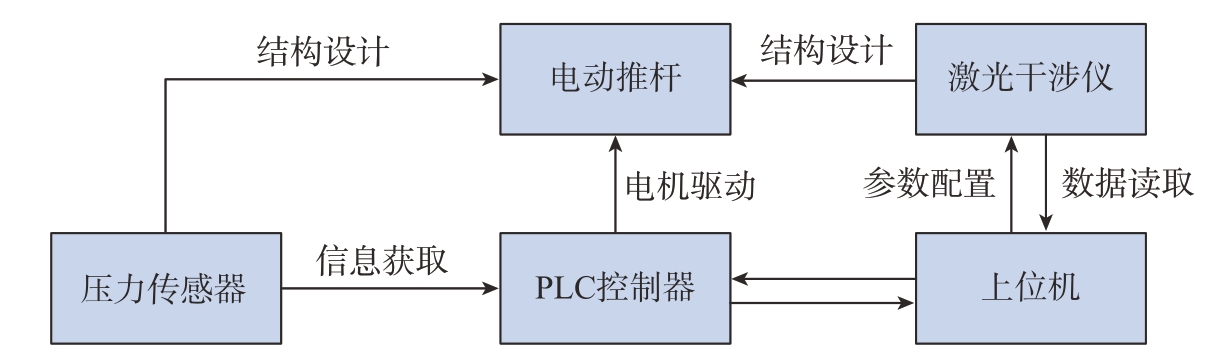

因此,设计了一种基于激光干涉、电动推杆、压力传感的喉部尺寸专用测量装置,系统总体组成如图2所示,主要包括激光干涉仪、电动推杆、上位机、PLC 控制器、压力传感器等。

图2 系统总体结构图

Fig.2 Overall system structure diagram

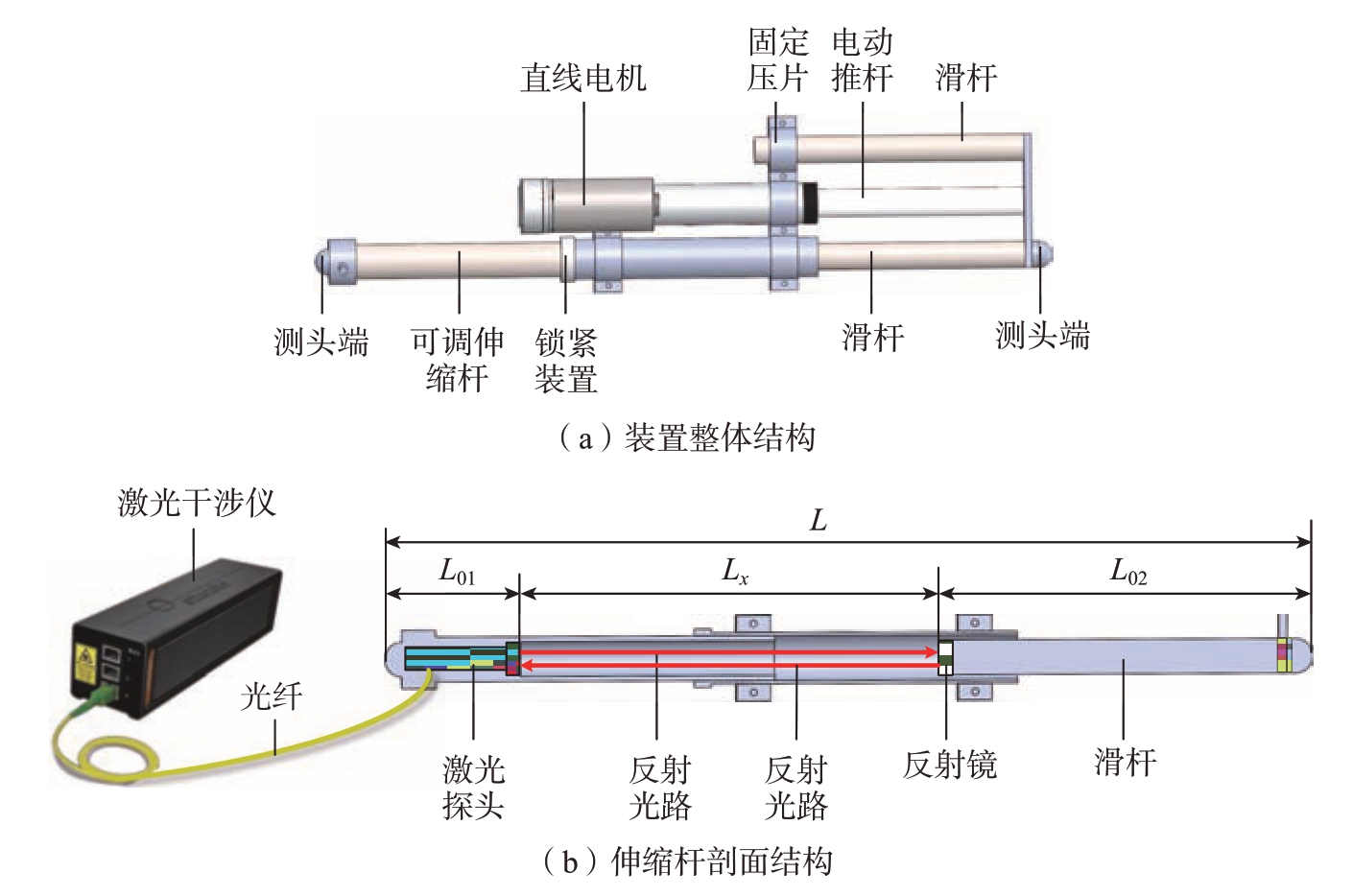

设计的尺寸测量装置结构示意图如图3(a)所示,主体由电动推杆和可调伸缩杆并排构成,其中可调伸缩杆采用手动拉伸、锁紧方式,方便在大范围内快速设置工作距离,可调伸缩杆锁紧后,直线电机旋转带动传动机构,进而带动丝杠旋转,通过T型丝杠使电动推杆移动,电动推杆顶部与两侧的滑杆固定连接,电动推杆移动带动滑杆移动,使两端的测头顶住尾喷管喉部,实现测量。

在可调伸缩管内部设置测量光路,如图3(b)所示,光路内置使测量装置具有更好的稳定性和抗干扰性,有效避免了环境空气扰动和人工操作干扰。采用光纤式激光干涉仪,可调伸缩管一端固定专用激光探头,滑杆一端固定专用反射镜,探头随可调伸缩管移动,反射镜随滑杆移动。待测整体长度为L,其可看作3 部分组成,分别是固定探头端长度L01,固定反射镜端长度L02,移动距离长度Lx,根据几何关系有

图3 装置结构示意图

Fig.3 Schematic diagram of device structure

式中,固定探头端长度L01 和固定反射镜端长度L02 提前利用高精度手段进行标定,均为固定长度,在喉部长度测量过程中,只需利用激光扫频干涉测距仪测得移动距离长度Lx,再将三者相加即可。

2 喉部面积快速标定方法

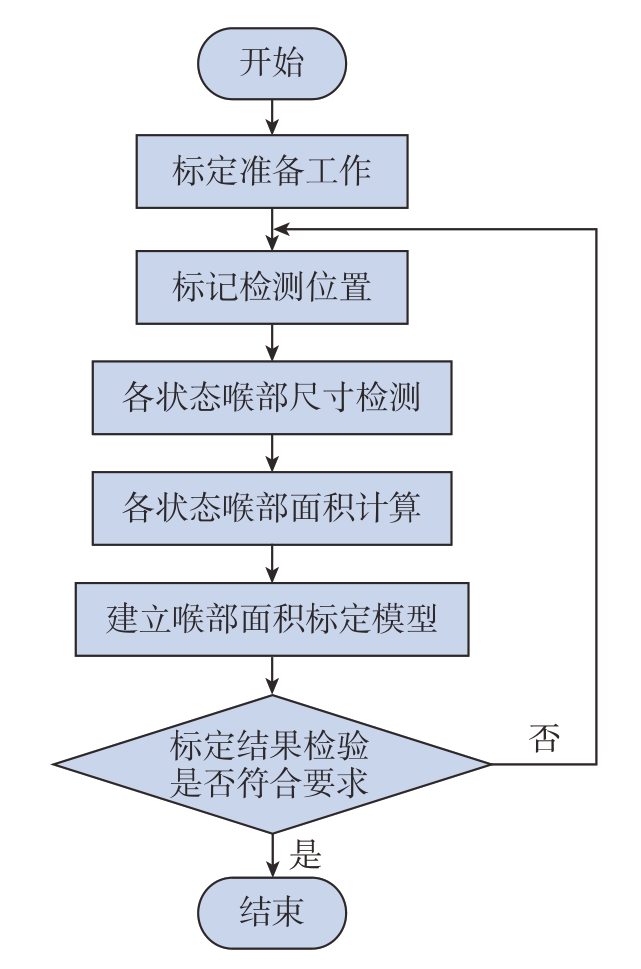

可调尾喷管喉部尺寸精确测量为面积标定奠定了基础,为确保控制信号与喉部面积一一对应,提出一种可调圆形尾喷管喉部面积快速标定方法,如图4所示,具体步骤如下。

图4 可调圆形尾喷管喉部面积标定流程图

Fig.4 Flow chart of throat area calibration of adjustable circular nozzle

(1)标定准备工作。根据待测尾喷管喉部直径的变化范围以及测量精度要求,选择测量工具,清洁被测部位表面油污。

(2)标记检测位置。对尾喷管喉部密封片和调节片进行编码标记,如图5所示,圆上直径相对位置的一对密封片或调节片为1 组,总共标记m 组密封片(1#,2#,…,m#)和m组调节片(1′#, 2′#,…,m′#),一般取m≥3。

图5 喉部标记检测位置示意图

Fig.5 Schematic diagram of throat marker detection location

(3)各状态喉部尺寸检测。规定尾喷管喉部从最大至最小分段为N 个状态(一般取N≥5),为消除回程误差,保证测量精度,严格按照由大到小的顺序,控制尾喷管调节至不同状态i,利用测量工具检测每一组密封片之间的距离(记为Di1,Di2,…,Dim)和调节片之间的距离(记为D′i1,D′i2,…,D′im),记录该状态下的控制信号值Vi。

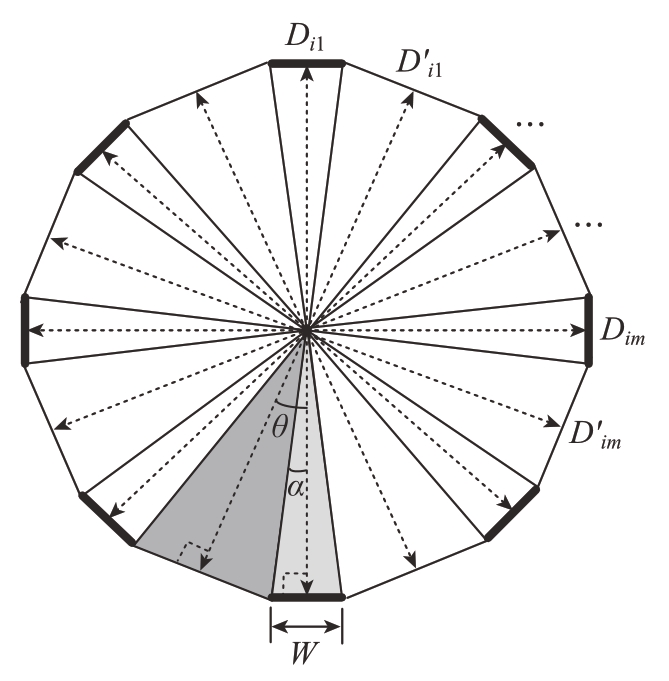

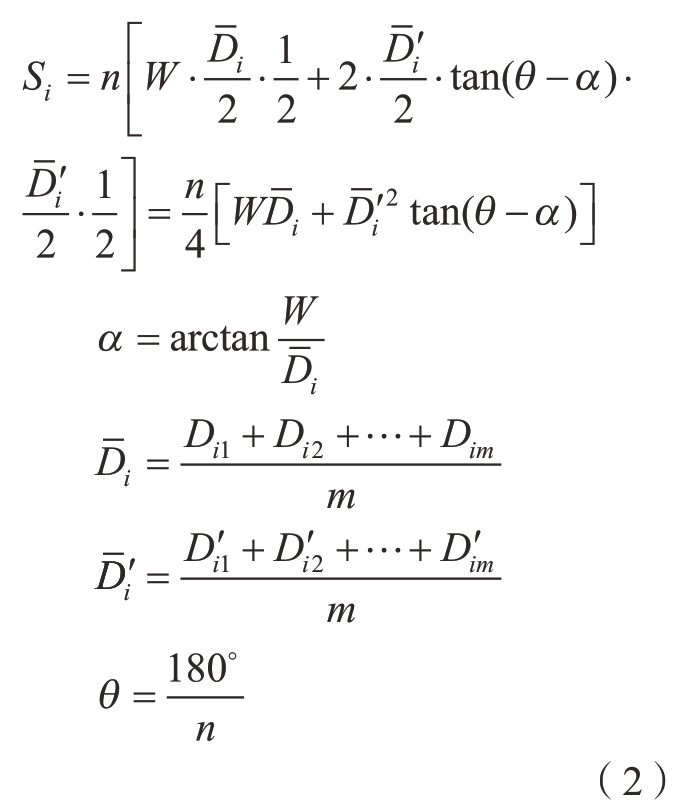

(4)各状态喉部面积计算。对每个状态的喉部面积进行计算,需要特别注意的是,虽然尾喷管喉部近似为圆形,但实际是由若干密封片和调节片拼接而成的多边形,因此须建立几何模型,具体分析如图6所示,假设喉部由n 个密封片和n 个调节片拼接形成,则多边形的面积可视为2n个三角形面积的叠加(包括n 个密封片三角形和n 个调节片三角形),因此某状态i 下的多边形面积可计算为

图6 喉部面积计算示意图

Fig.6 Schematic diagram of throat area calculation

式中,W为密封片宽度;θ为密封片和调节片之间的夹角;α为密封片三角形顶角的1/2;![]() 为密封片之间的平均距离

为密封片之间的平均距离![]() 为调节片之间的平均距离。

为调节片之间的平均距离。

(5)建立喉部面积标定模型。基于最小二乘法,利用各状态下喉部面积计算值Si 和控制信号值Vi(剔除粗大误差),根据需要建立线性或非线性拟合模型,以一阶线性拟合为例,输入量为控制信号值V,输出量为喉部面积估计值 ,两者应符合

,两者应符合

式中,![]() 为拟合系数估计值。根据最小二乘法,利用检测数据,可计算拟合系数为

为拟合系数估计值。根据最小二乘法,利用检测数据,可计算拟合系数为

式中,Si、Vi为各状态下尾喷管喉部面积计算值和控制信号观测值;N为状态数量。

(6)基于步骤(5)建立的面积标定模型对标定结果进行检验。按照步骤(3)和(4)方法对另外M 个状态的尾喷管喉部尺寸进行检测(一般取M≥3),并且M 个状态与第3步的N 个状态不重合,获得M 个待测尾喷管喉部面积的观测值S′和控制信号的观测值V′,去除最大状态和最小状态数据,将剩余M–2 个状态的控制信号观测值代入面积标定模型,计算得到M–2 个待测尾喷管喉部面积的估计值 ′,将估计值与观测值V′进行对比,若误差符合要求则进行下一步,否则回到步骤(2)重新进行标定。

′,将估计值与观测值V′进行对比,若误差符合要求则进行下一步,否则回到步骤(2)重新进行标定。

3 结果与讨论

研制完成的测量装置如图7所示,包括控制器1 个、大量程喉部尺寸测量装置1 个(500 ~ 1000 mm)、小量程喉部尺寸测量装置1 个(300 ~ 500 mm),采用的激光干涉仪为德国attocube 公司的IDS3010 激光干涉仪(光纤式激光探头直径12 mm,测量范围0~5 m,测量精度0.5 μm/m,激光波长1530 nm),电动推杆最大推力为500 N,压力传感器量程为50 kg,压力测量精度为0.05。

图7 研制完成的装置实物

Fig.7 Image of the developed device object

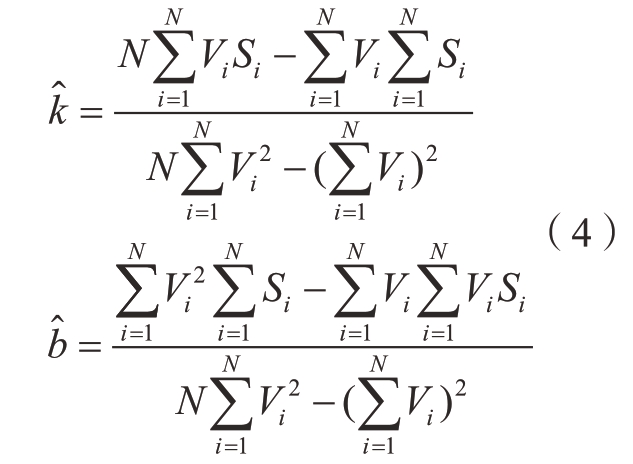

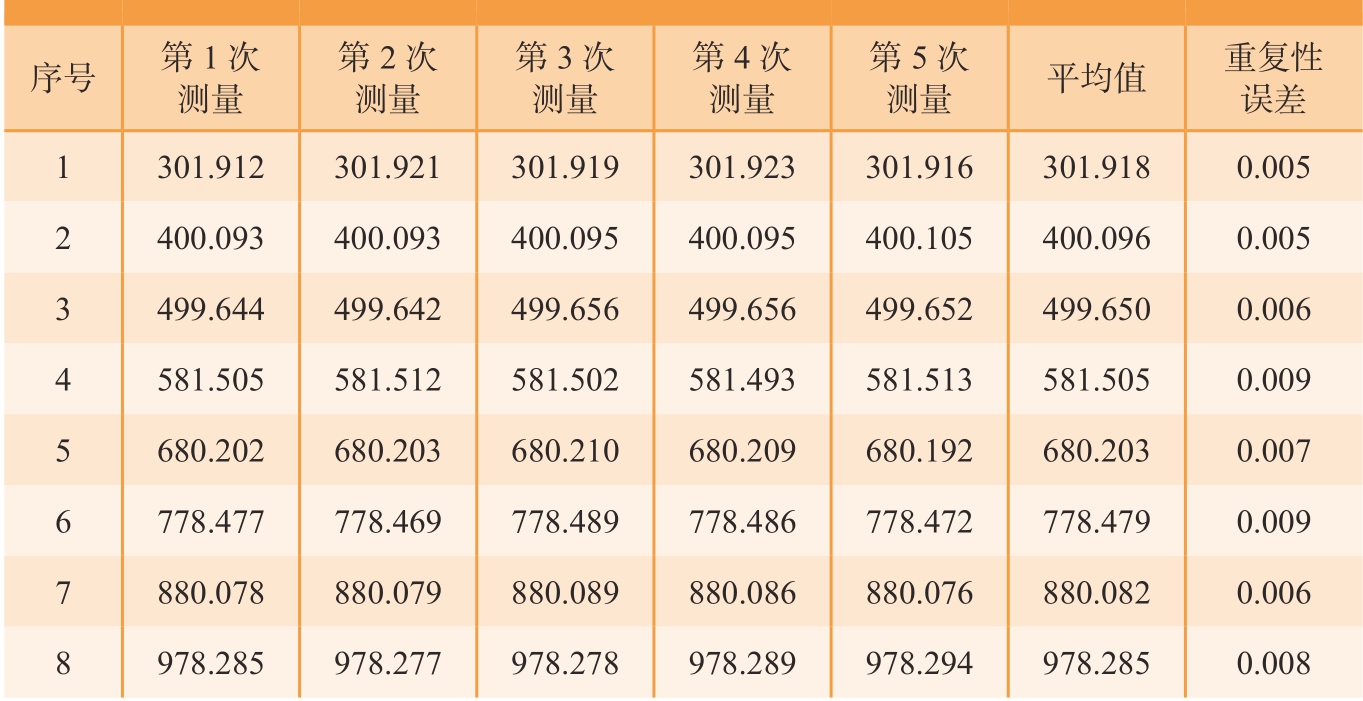

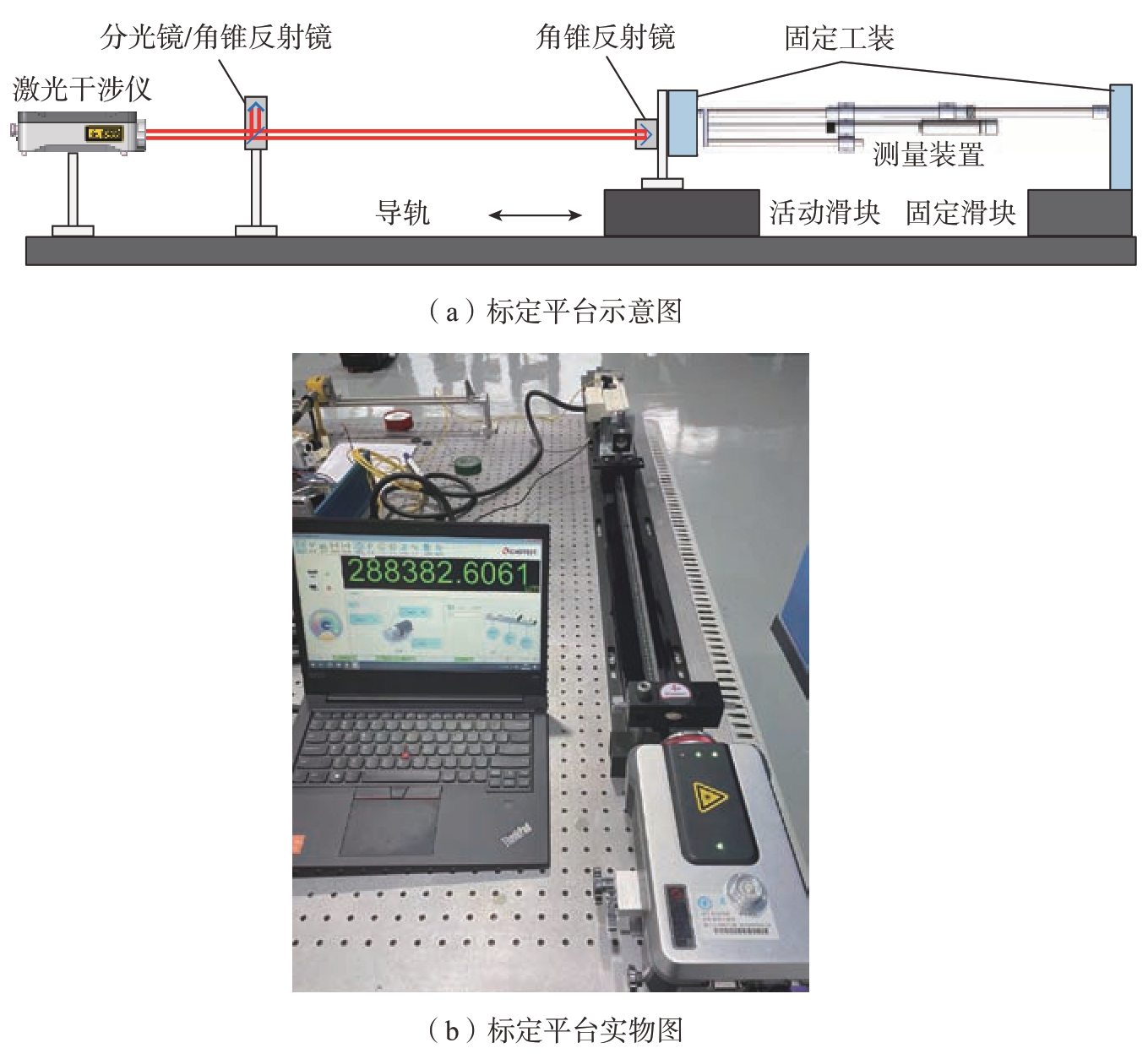

为保证研制装置测量结果的准确性,搭建标定平台,开展长度测量标定试验,如图8所示,包括另一台激光干涉仪(SJ6000,测量范围0~80 m,测量精度0.25 μm/m)、长导轨、滑块、固定工装等。在两个滑块中间利用工装固定测量装置,其中一个滑块固定,另一个滑块可活动,激光干涉仪配合角度干涉镜和反射镜测量活动滑块位移,控制测量装置伸长带动活动滑块移动,读取激光干涉仪示数与测量装置示数,进行标定。标定结果如表1所示,从300 mm 开始,每间隔约100 mm 取1 个点,可以看出,研制装置与激光干涉仪的测量结果差异较小,最大测量误差为41 μm,满足要求。为验证测量装置的重复性精度,从300 mm 开始,每间隔约100 mm 取1 个点,每个点使用测量装置进行5 次测量,计算平均值,并基于极差法计算重复性误差,结果如表2所示,最大重复性误差为9 μm。

表1 测量长度标定试验结果

Table 1 Measurement length calibration experiment results mm

序号激光干涉仪示数值测量装置示数值误差1 296.687296.7280.041 2 411.666411.645–0.021 3 495.401495.381–0.02 4 613.589613.55–0.039 5 705.852705.8870.035 6 801.12801.1370.017 7 902.29902.288–0.002 8 1001.6311001.6540.023

表2 测量重复性试验结果

Table 2 Measurement repeatability experiment results mm

序号第1 次测量测量平均值重复性误差1301.912 301.921 301.919 301.923 301.916 301.918 0.005 2400.093 400.093 400.095 400.095 400.105 400.096 0.005 3499.644 499.642 499.656 499.656 499.652 499.650 0.006 4581.50 5581.512 581.502 581.493 581.513 581.505 0.009 5680.202 680.203 680.210 680.209 680.192 680.203 0.007 6778.477 778.469 778.489 778.486 778.472 778.479 0.009 7880.078 880.079 880.089 880.086 880.076 880.082 0.006 8978.285 978.277 978.278 978.289 978.294 978.285 0.008第2 次测量第3 次测量第4 次测量第5 次

图8 标定平台示意图和实物图

Fig.8 Schematic diagram and image of the calibration platform

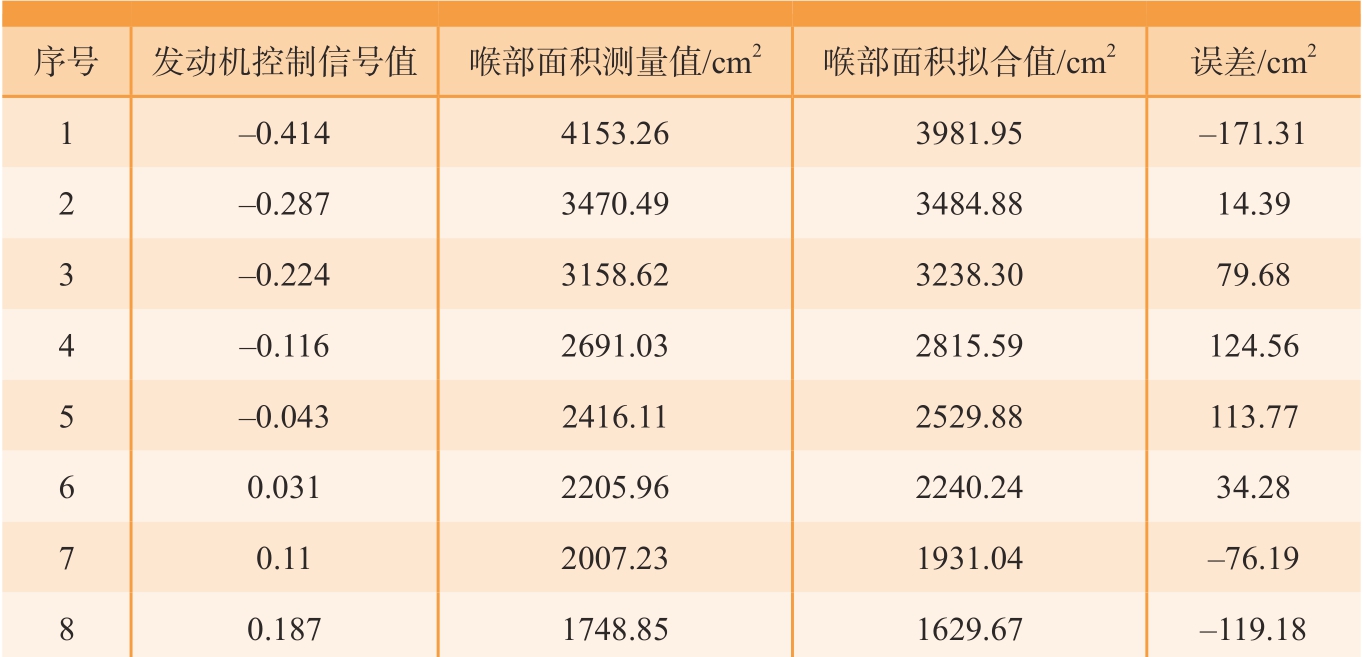

为验证研制系统性能,针对中国航发四川燃气涡轮研究院某型发动机尾喷管,开展现场试验。首先使用研制测量装置对可调尾喷管8 个不同状态下的喉部尺寸进行测量,并计算得到面积值,然后根据提出方法开展面积标定,面积标定结果如表3所示,获得标定模型为

表3 某型发动机尾喷管喉部面积标定试验结果

Table 3 Calibration results of throat area of a certain engine tail nozzle

序号发动机控制信号值喉部面积测量值/cm2喉部面积拟合值/cm2误差/cm2 1–0.4144153.263981.95–171.31 2–0.2873470.493484.88 14.39 3–0.2243158.623238.30 79.68 4–0.1162691.032815.59 124.56 5–0.0432416.112529.88 113.77 6 0.0312205.962240.24 34.28 7 0.112007.231931.04–76.19 8 0.1871748.851629.67–119.18

式中,V为发动机控制信号值(无量纲); 为喉部面积拟合值。拟合优度计算公式为

为喉部面积拟合值。拟合优度计算公式为

式中,Si为面积测量值;![]() 为面积拟合值;

为面积拟合值;![]() -为面积多次测量平均值。计算得喉部面积拟合优度为0.98147,拟合效果较好。

-为面积多次测量平均值。计算得喉部面积拟合优度为0.98147,拟合效果较好。

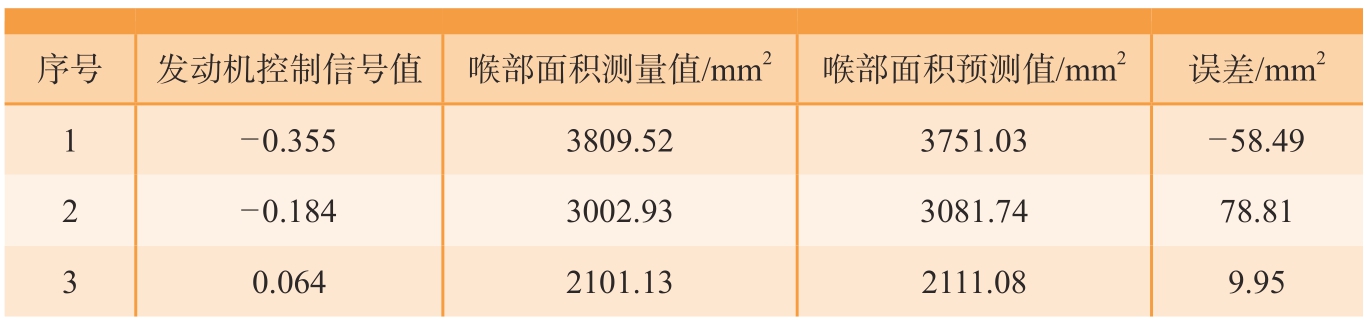

利用研制装置对可调尾喷管另外3 个状态喉部尺寸进行测量并计算面积,代入标定模型式(5)进行检验,检验结果如表4所示。根据标定数据和检验数据绘制尾喷管喉部面积标定结果,如图9所示,标定结果具有较好的拟合度和精度,满足试验需求。

图9 某型发动机尾喷管喉部面积标定曲线

Fig.9 Calibration curve of nozzle throat area of a certain type of engine

表4 某型发动机尾喷管喉部面积检验试验结果

Table 4 Test results of throat area of a certain engine tail nozzle

序号发动机控制信号值 喉部面积测量3809.5值/mm2喉部面积预测值/mm2误差/mm2 1–0.35523751.03–58.49 2–0.1843002.933081.74 78.81 3 0.0642101.132111.08 9.95

4 结论

本文研究了基于激光干涉的可调尾喷管喉部面积标定方法,重点设计了一种尾喷管喉部尺寸测量装置,提出了一种尾喷管喉部面积快速标定方法,得到如下结论。

(1)设计并研制了一种基于激光干涉、电动推杆、压力传感的尾喷管喉部尺寸专用测量装置,通过激光干涉光路内置降低了外界干扰影响,采用压力传感器实时反馈实现推力自适应控制,解决了传统内径千分尺法测量效率低下、推力有主观不确定性、密封片下垂影响面积测量精度等问题。

(2)针对可调圆形尾喷管提出了一种喉部面积快速标定方法,基于密封片、调节片交叉结构特点计算喉部多边形面积,基于最小二乘法建立喉部面积与发动机控制信号之间的线性模型,实现喉部面积快速标定。

(3)搭建了尺寸测量标定平台,结果显示,研制系统的尺寸测量精度为41 μm;开展了航空发动机尾喷管现场试验,结果显示所建立的面积标定模型拟合优度为 0.98147,满足用户测试需求。

[1]LI J P,SONG W Y,XING Y,et al.Influences of geometric parameters upon nozzle performances in scramjets[J].Chinese Journal of Aeronautics,2008,21(6):506–511.

[2]周慧龙.进排气可调的冲压发动机多变量控制方法研究[D].哈尔滨:哈尔滨工业大学,2021.ZHOU Huilong.Research on multivariable control method of ramjet with adjustable inlet and nozzle[D].Harbin:Harbin Institute of Technology,2021.

[3]贾琳渊,陈玉春,谭甜,等.变几何参数对变循环发动机过渡态性能的影响分析[J].推进技术,2020,41(8):1681–1691.JIA Linyuan,CHEN Yuchun,TAN Tian,et al.Analysis for influence of variable geometry parameters on transition state performance of variable cycle engine[J].Journal of Propulsion Technology,2020,41(8):1681–1691.

[4]吴立巍.基于图像分析的发动机尾喷口面积测量技术研究[J].信息与电脑(理论版),2016(14):28–29.WU Liwei.Study on measurement technology of engine tail nozzle area based on image analysis[J].China Computer &Communication,2016(14):28–29.

[5]李季,权伊明,张涛.涡轮导向器排气面积检测技术研究[J].计量与测试技术,2019,46(7):18–20.LI Ji,QUAN Yiming,ZHANG Tao.Research of turbine nozzle throat area measurement technology[J].Metrology &Measurement Technique,2019,46(7):18–20.

[6]杨海成,王玉,丁轶奇.涡轮导向器排气面积测量与分析[J].航空精密制造技术,2016,52(3):56–58,62.YANG Haicheng,WANG Yu,DING Yiqi.Turbine guide throat area measurement and analysis[J].Aviation Precision Manufacturing Technology,2016,52(3):56–58,62.

[7]高继昆.三坐标测量涡轮导向叶片排气面积的方法研究[J].航空制造技术,2015,58(9):91–93,96.GAO Jikun.Measurement method of turbine nozzle area by CMM[J].Aeronautical Manufacturing Technology,2015,58(9):91–93,96.

[8]徐开明,黄治国,郑兴林.涡轮导向器叶片喉道面积值的三坐标测量[J].硅谷,2011,4(2):31–32.XU Kaiming,HUANG Zhiguo,ZHENG Xinglin.Three-coordinate measurement of turbine guide blade throat area[J].Silicon Valley,2011,4(2):31–32.

[9]王振兴,范明争,张盛珺,等.涡轮导向器喉道面积三坐标测量不确定度评估[J].航空制造技术,2022,65(5):68–74.WANG Zhenxing,FAN Mingzheng,ZHANG Shengjun,et al.Measurement uncertainty evaluation of turbine nozzle throat area measured by coordinate measurement machine[J].Aeronautical Manufacturing Technology,2022,65(5):68–74.

[10]朱华仙,周海峰,蒲丽蓉,等.发动机涡轮导向器喉道排气面积直接测量装置[J].自动化与仪器仪表,2012(6):130–132.ZHU Huaxian,ZHOU Haifeng,PU Lirong,et al.An engine turbine nozzle throat venting area direct-measuring device[J].Automation &Instrumentation,2012(6):130–132.

[11]宋慧军,于菲,李赞.发动机叶片喉道面积检测研究[J].中国新技术新产品,2011(1):3.SONG Huijun,YU Fei,LI Zan.Study on the measurement of engine blade throat area[J].China New Technologies and Products,2011(1):3.

[12]郑发家.数控机床三直线轴21 项几何误差测量系统与应用研究[D].北京:北京交通大学,2021.ZHENG Fajia.Study on system and application for measuring 21 geometric errors of three linear axes of machine tools[D].Beijing:Beijing Jiaotong University,2021.

[13]王越,胡鹏程,付海金,等.外差激光干涉仪周期非线性误差形成机理与补偿方法[J].哈尔滨工业大学学报,2020,52(6):126–133.WANG Yue,HU Pengcheng,FU Haijin,et al.Periodic nonlinear error and its compensation method in heterodyne laser interferometer[J].Journal of Harbin Institute of Technology,2020,52(6):126–133.

[14]朱嘉,李醒飞,谭文斌,等.基于激光干涉仪的测量机几何误差检定技术[J].机械工程学报,2010,46(10):25–30.ZHU Jia,LI Xingfei,TAN Wenbin,et al.Method of geometric error detection for measuring machine based on laser interferometer[J].Journal of Mechanical Engineering,2010,46(10):25–30.

[15]谷庭龙.基于角锥反射镜的光纤探头式激光干涉位移传感研究[D].武汉:华中科技大学,2021.GU Tinglong.Laser interferometric displacement sensing based on an optical fiber probe with a corner cube reflector target[D].Wuhan:Huazhong University of Science and Technology,2021.

[16]THURNER K,QUACQUARELLI F P,BRAUN P F,et al.Fiber-based distance sensing interferometry[J].Applied Optics,2015,54(10):3051–3063.