新一代信息技术正加速与制造业深度融合,以信息化和数字化方式驱动制造业产品、装备、工艺、管理、服务的智能制造已经成为现代制造业的重要发展方向[1]。当前,我国航空发动机的智能制造推进尚处于试点示范阶段,亟须全面推进数字化车间/生产线建设来大幅提升生产效率、缩短生产周期、降低成本,以满足航空发动机快速研发和高效低成本制造的要求。在此背景下,开展涡轮叶片气膜孔电加工数字化生产线的探索研究与建设,解决涡轮叶片气膜孔批量加工的“卡脖子”难题,实现涡轮叶片高效低成本制造,对于稳步推进航空发动机制造数字化转型,加速工业制造能力提升具有重要发展意义。

1 建设必要性分析

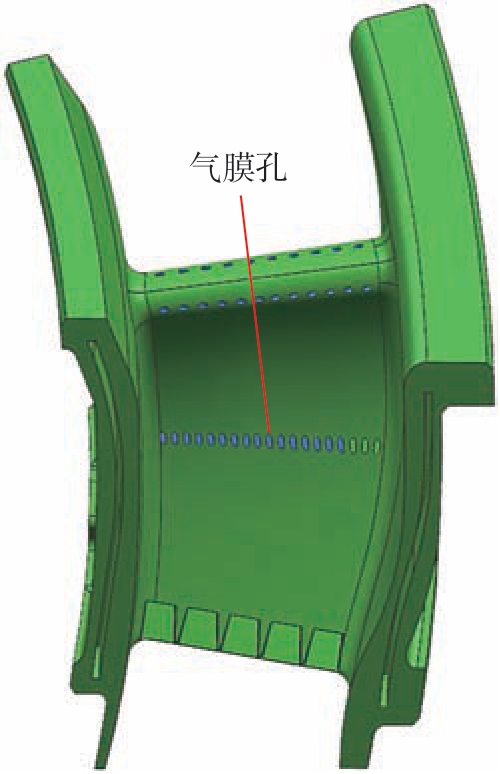

全球航空发动机产业链面临深度调整,未来新型航空发动机产品的高技术、复杂化对传统制造模式提出了新挑战,同时,高效低成本制造已成为未来航空发动机产品制造的发展趋势。具有复杂型腔结构的涡轮叶片是新型航空发动机的核心部件之一,涡轮叶片拥有数量多、孔径小、轴线方向不同的异形气膜孔(图1),气膜孔加工质量直接影响叶片的合格率、冷却效率和工作寿命,加工难度极高、合格率低、难以批量制造是制约航空发动机批量生产的瓶颈[2–5]。传统的涡轮叶片气膜孔加工模式仍是以集群式布局为主体的粗放式制造模式,自动化程度低导致生产效率和产品质量低下,信息化程度低导致协调时间长、生产资源难以优化配置,严重制约了涡轮叶片的批量化生产能力,亟须通过电加工数字化生产线建设提升涡轮叶片的批量生产能力,解决制约航空发动机领域多年来的“卡脖子”难题。

图1 航空发动机涡轮叶片气膜孔示意图

Fig.1 Schematic diagram of air film holes in aero-engine turbine blades

涡轮叶片气膜孔电加工数字化生产线建设既需要突破气膜孔加工的关键工艺技术,又需要突破数字化生产线建设涉及的设备网络数据接口改造、快速换型、生产线集成控制系统等关键技术。通过研究近年来国内外文献,电火花打孔是目前国内外广泛应用的工艺成熟度高、低成本高效率的气膜孔加工工艺方法,但电火花加工气膜孔容易出现重熔层厚度超标、微裂纹以及背壁损伤等问题,这些缺陷严重影响叶片的疲劳寿命[6–8]。同时,关于涡轮叶片气膜孔电加工数字化生产线建设方面的文献较少,但陈贵林等[9]提出了叶片数字化生产线“集成化、数字化、自动化、智能化”的“四化”建线原则。张森棠等[10]提出了数字化生产线建设的两条主线,一是以工艺为主线的工艺技术链,二是以运行为主线的加工技术链。张明德等[11]提出了数字化生产线实现的设备信息采集与监控、数据建模以及智能调度算法等关键技术,为涡轮叶片气膜孔电加工数字化生产线建设提供借鉴。

综上所述,涡轮叶片气膜孔加工的批量生产难题已成为制约航空发动机产业发展的瓶颈之一,迫切需要开展涡轮叶片气膜孔电加工数字化生产线的技术研究与建设,实现多型号涡轮叶片共线批量生产,大幅提升涡轮叶片气膜孔的加工效率和合格率,满足航空发动机涡轮叶片高质量、低成本的制造要求。

2 建设思路

2.1 建设目标

数字化生产线主要是解决制造数据的精确表达和数字量传递,实现加工模型的数字化、生产信息集成化、生产过程自动化及智能化等,使得生产过程呈现出“动态感知、实时分析、自主决策、精准执行”的智能化特征[12],本文研究的数字化生产线建设目标是遵循自动化、数字化、集成化、智能化等特征,建设具备“24 h无人化生产”能力的气膜孔电加工数字化生产线,实现航空发动机涡轮叶片气膜孔加工的多型号共线批量生产以及高效低成本制造。

2.2 生产线特征及解决方案

(1)生产过程自动化。指在生产线自动化物料转运、加工以及自动化控制,主要包括零件型号自动识别、设备自动加工、自动物料转运以及数据的自动采集与传输。生产线采用RFID芯片自动识别技术自动识别零件型号,并自动调用指令和数控程序;设备具备自动找正、加工、检测及快速换型工装,实现无人参与的自动化加工、换型;采用机器人进行自动物料转运,并应用智能化网络控制系统自动实现各环节物流信息、制造数据、质量数据信息传递和交换。

(2)加工模型数字化。指将以数字化产品的三维模型作为单一数据源,进行气膜孔电加工的工艺设计、加工、检测工装设计制造。生产线采用三维数字化在线检测技术,构建基于实测数据的涡轮叶片三维数字孪生模型,实现加工全过程的数字模型信息传递。

(3)生产信息集成化。指生产线的信息物理系统集成及信息系统间的集成,生产线采用RFID芯片及PLC集成技术实现智能化网络控制系统与零件、设备的信息物理系统集成,采用统一网络接口实现智能化网络控制系统与工艺CAPP系统的集成,从而实现毛坯测量、生产加工、检测、工装、物料等生产信息的集成化管理。

(4)生产过程智能化。指运用先进传感器和装置,实现“动态感知、实时分析、自主决策、精准执行”的智能化特征,生产线采用基于数字孪生技术的气膜孔自适应加工系统实现加工过程的智能化及差错预防,提升涡轮叶片气膜孔电加工的合格率。

2.3 组成及架构

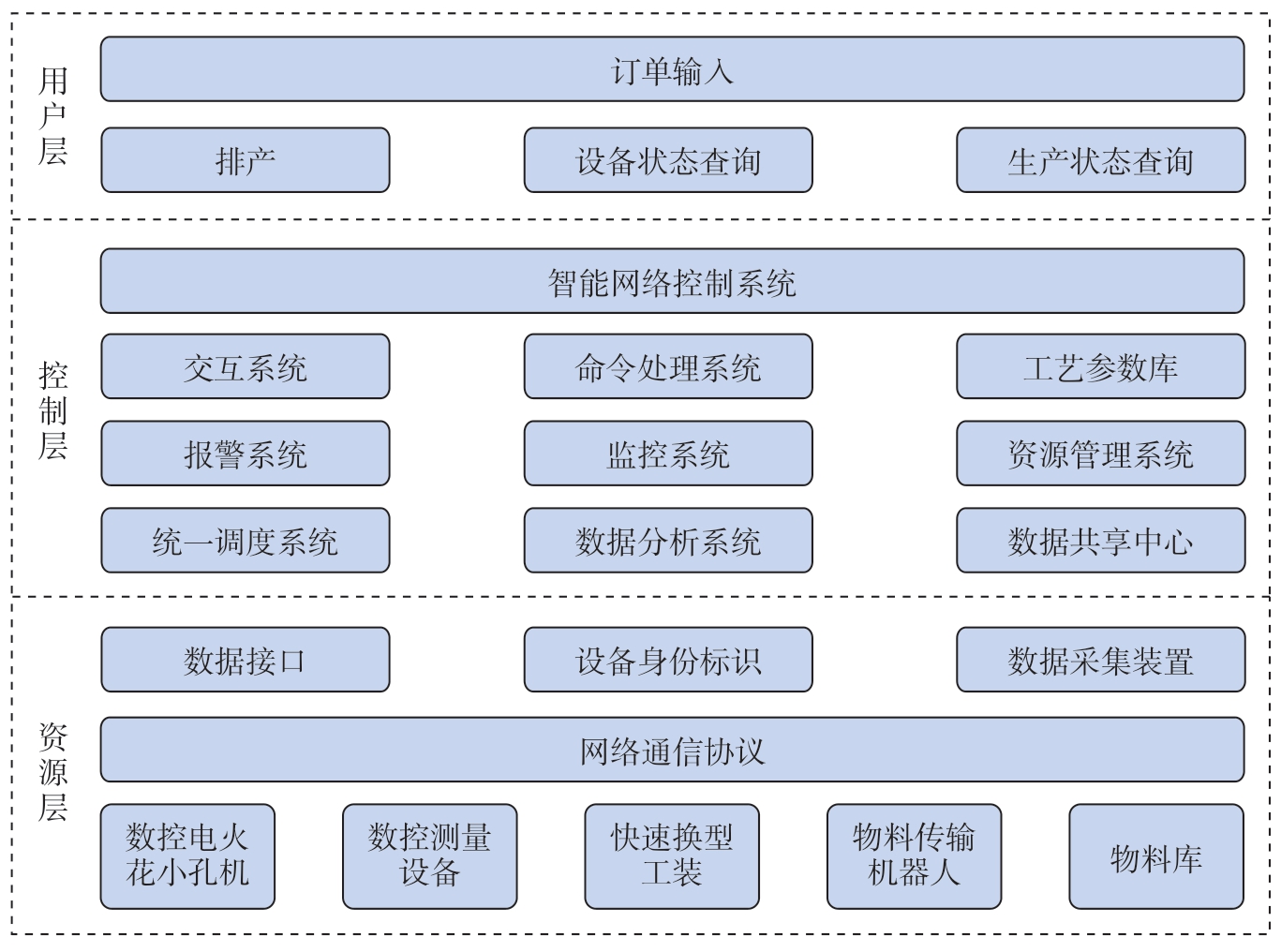

与传统生产线相比,数字化生产线主要体现制造数据的自动采集、加工模型信息以及集成化管理,气膜孔电加工数字化生产线组成及架构如图2所示,由资源层、控制层及用户层3部分组成,资源层主要包括设备、工装、机器人等生产线硬件以及数据采集装置,硬件应该开放数据接口并具有统一网络通信协议,支持异构设备数据采集与控制;控制层是生产线的中央控制单元,由交互系统、工艺参数库、统一调度系统、数据分析系统等共同形成智能网络控制系统,完成生产线加工任务分配、运行控制、设备状态监控、零件状态监控等功能,统筹生产线无人化运行管控;用户层是与ERP集成并通过人机交互界面导入生产线加工订单及排产计划,并实现设备状态及生产状态的查询,支持管理层的决策。

图2 数字化生产线组成及架构

Fig.2 Digital production line composition and structure

3 关键技术难点及解决方案

实施智能生产线需要解决生产线规划、工艺优化、生产线智能管控、装备智能化和生产线的智能维护保障等关键技术[13]。本文研究的涡轮叶片气膜孔电加工数字化生产线重点需要解决自适应加工系统、异构设备数据采集与控制、智能化网络控制系统以及“24 h无人化生产”等关键技术难点。

3.1 自适应加工系统

数字化生产线采用工艺成熟度较高的电火花打孔工艺方案,但需要对电火花打孔工艺易出现的重熔层厚、微裂纹、灼伤零件后壁等问题开展工艺攻关。针对重熔层厚、微裂纹问题,研发具有自适应算法的自适应加工系统,该系统在每件涡轮叶片气膜孔加工前,对每个涡轮叶片的零件形面进行特征探测,建立基于零件实测数据的数字孪生模型,与自适应加工系统中的理论数学3D模型进行多次拟合迭代计算,以达到最小拟合形面误差并生成新的加工程序,对涡轮叶片的每个孔位独立进行五坐标位置补偿,确保即使每个零件存在形面误差,打孔位置与型面的相对尺寸仍然正确,该自适应系统有效解决了气膜孔加工的重融层厚、微裂纹等问题;针对零件后壁灼伤问题,在设备上开发穿透智能化检测功能,在气膜孔加工过程中对电流、电压、水压、进给速率、深度位置5项参数进行实时检测,再通过工业软件对采集数据进行处理、判断和预警,以保证在≤0.5 mm的型腔内不灼伤零件后壁,并保证气膜孔的出口孔径符合技术要求,通过以上攻关,使气膜孔加工合格率达到95%以上,显著节约了成本。

3.2 异构设备数据采集与控制

异构设备的数据采集与控制是生产线建设的难题之一,由于设备数控系统的厂家不同,会造成系统集成困难、数据传输壁垒以及接口开放不统一的问题。因此,本方案采购的设备、物料传输机器人及物料库等均为同一厂家,避免了异构设备集成的难题。

3.3 智能化网络控制系统

数字化生产线的平稳运行需要统一的智能化网络控制系统,简称中央控制单元。本方案通过定制化开发智能化网络控制系统,并配合数控设备及各类传感器、数据采集装置来完成生产线运行控制、节拍控制、订单输入、设备状态监控、零件状态监控等功能。

3.4 “24 h无人化生产”能力

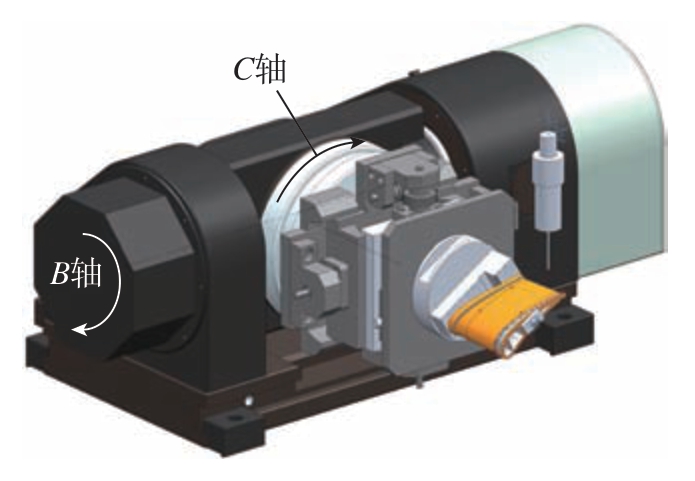

数字化生产线的“24 h无人化生产”需要解决多型号零件共线的快速换型、设备自动更换电极、物料库存以及生产线无人干涉运行等问题。针对快速换型问题,采用带有RFID芯片及重复定位精度达到0.005 ~ 0.008 mm的零点定位工装 (图3)进行多型号零件快速换型及零件识别,实现多型号共线生产;针对自动更换电极问题,在设备上设计自动更换装置实现自动更换电极丝,不仅降低了人力的消耗,而且提高了加工效率;采用两个能够存放24 h生产物料的上、下料库解决物料库存问题;针对生产线无人干涉运行问题,综合集成应用RFID芯片、零点定位工装、物料库、机器人自动转运、智能化网络控制系统等装置和信息化系统,使数字化生产线具备多型号共线的“24 h无人化生产”能力。

图3 零点定位工装应用示意图

Fig.3 Application diagram of zero positioning tooling

4 生产线建设步骤

生产线设计步骤一般包括确定产品对象及目标、工艺方案及设备选型、设备数量计算、物料运输系统设计、生产线布局设计与仿真、生产线控制系统设计及生产线集成运行7个步骤。

(1)确定产品对象及目标。

数字化生产线设计目标至少应包括产能、综合效率、合格率等指标,依据涡轮叶片气膜孔电加工的生产特点以及型号加工需求,确定涡轮叶片气膜孔电加工数字化生产线的设计目标:生产能力为2000件/年,生产线综合效率 (OEE)≥85%,一次交检合格率≥95%,并具备10种型号产品共线的“24 h无人化生产”能力。

(2)工艺方案及设备选型。

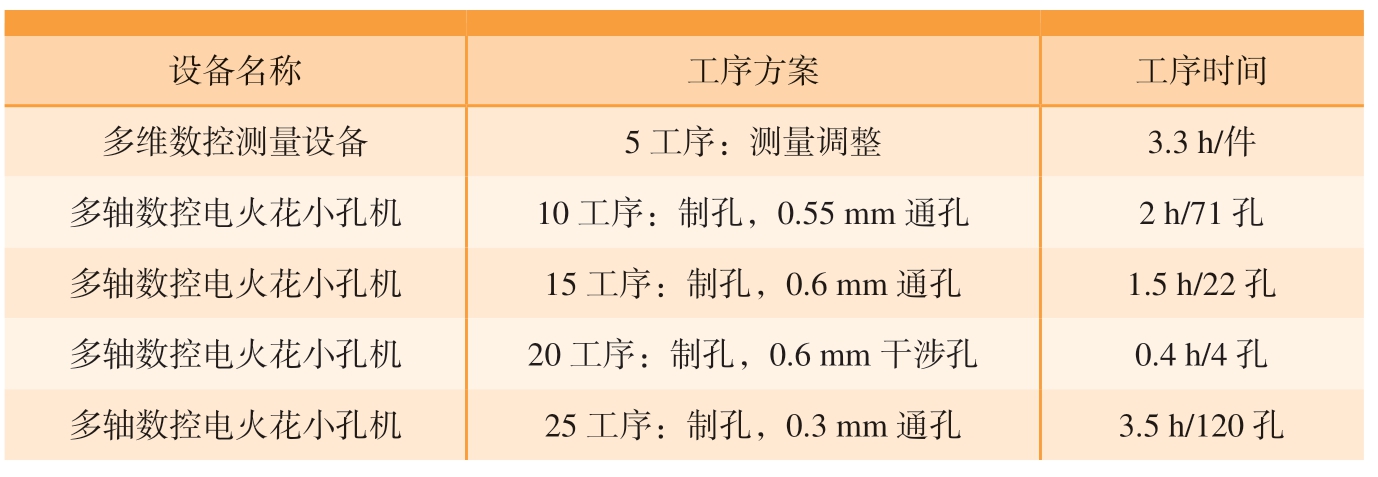

依据数字化生产线的智能化特征要求,生产线采用以自动化、数字化装备为支撑的工艺方案,通过工艺攻关解决了电火花打孔工艺引起的重熔层厚、微裂纹、零件后壁灼伤等问题,使一次交检合格率≥95%,并选择产量大、包含所有型号工艺特征的典型产品进行工艺方案设计、工序时间测算及设备选型 (表1),数字化生产线加工的工序内容为5 ~ 25工序,设备为多维数控测量设备和多轴数控电火花小孔机两类设备。

(3)设备数量计算。

在生产线设计中,一般全年有效工作时间250天,每天双班有效工作时间按14 h计算设备数量,以保证生产线综合效率 (OEE)≥85%。依据表1来计算生产线所需的设备数量,计算公式如下。

表1 典型工艺方案及工序时间

Table 1 Typical process plan and process time

设备名称 工序方案 工序时间多维数控测量设备 5工序:测量调整 3.3 h/件多轴数控电火花小孔机 10工序:制孔,0.55 mm通孔 2 h/71孔多轴数控电火花小孔机 15工序:制孔,0.6 mm通孔 1.5 h/22孔多轴数控电火花小孔机 20 工序:制孔,0.6 mm干涉孔 0.4 h/4孔多轴数控电火花小孔机 25工序:制孔,0.3 mm通孔 3.5 h/120孔

多维数控测量机所需台数:(年产能×工序时间)/单台设备的年有效工作时间,即( 2000×3.3 h)/(250×14 h)= 1.9台,因此生产线选用两台多维数控测量设备。

多轴数控电火花小孔机所需台数:(年产能×工序时间)/单台设备的年有效工作时,即(2000×7.4 h) /(250×14 h)= 4.2台,为保证生产线综合效率,生产线选用4台多轴数控电火花小孔机,产能略微不足可以通过加班弥补。

(4)物料运输系统设计。

生产线物料运输系统由上下料机器人和加工零件库组成。生产线总长度约8 m,上下料机器人选用便于长距离移动的桁架机器人 (图4),机械部分包括桁架地轨、旋转轴基座单元、直线轴线臂、机械夹爪及无触点检测模块等,控制部分包括下位控制机单元及上位显示控制机单元。加工零件库分为零件毛坯库和零件成品库,由多组库架单元、运动旋转轴单元及无触点检测模块等组成,为满足“24 h无人化生产”能力,每个零件库设计存放10个零件。

图4 上下料机器人示意图

Fig.4 Diagram of loading and unloading robot

(5)生产线布局设计与仿真。

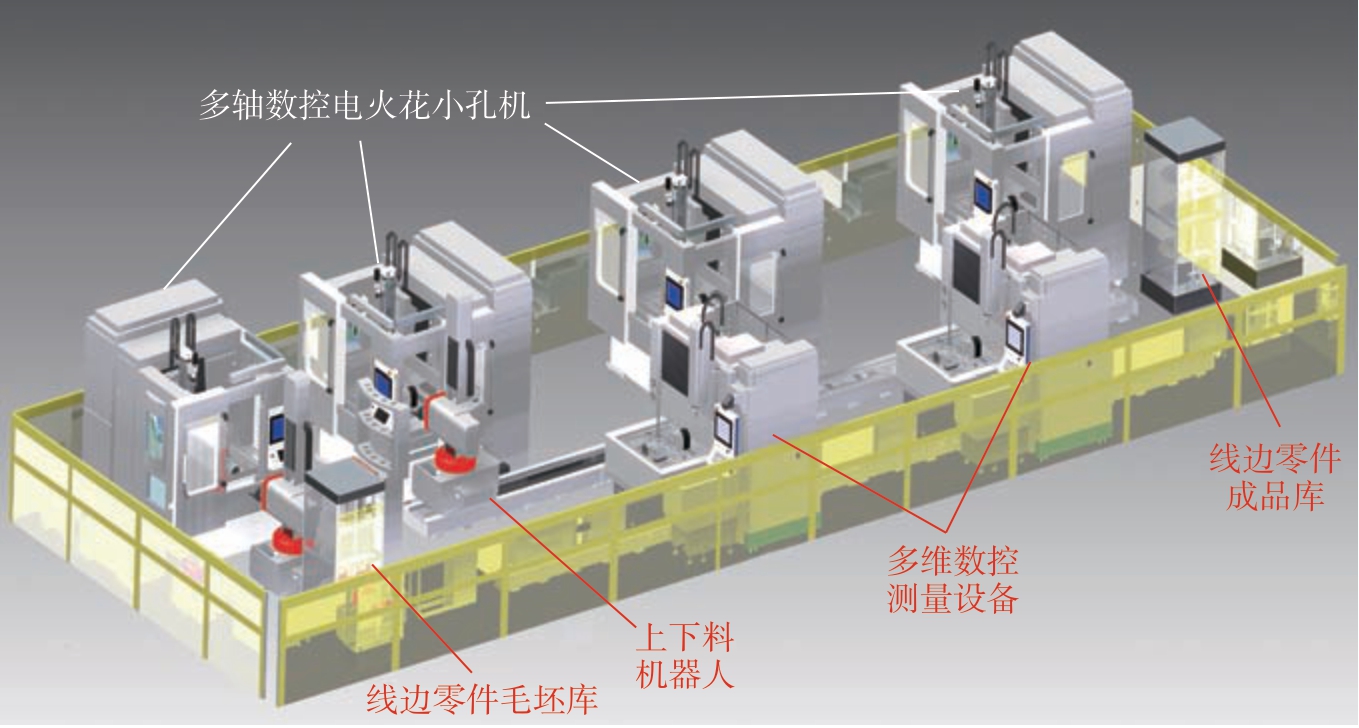

数字化生产线设备包括多维数控测量设备两台、多轴数控电火花小孔机4台、物料运输系统一套、线边零件库两套以及一套安全护栏。按照物流距离最短、占地面积最小的精益原则,生产线采用精益“U型”布局,并运用设备及装置三维模型进行了运行过程干涉仿真以及多型号产品的节拍仿真,最终确定数字化生产线布局图,如图5所示。

图5 数字化生产线布局图

Fig.5 Digital production line layout diagram

(6)生产线控制系统设计。

生产线控制系统是由一套生产线控制系统软件和一台中央数据处理服务器组成的智能化网络控制系统,具有多设备互联互通、数据流转、加工自动完成、工序自动流转、工序节拍控制、自动物料传递等功能,实现设备与设备、设备与控制系统、物料与设备及控制系统等系统间的集成与信息交互,由智能化网络控制系统统一管理分发作业指令,并对各设备执行状态、执行结果的数据进行收集,将必要数据传递至下一道工序,完成生产线的数据流转以及节拍控制。

(7)生产线集成运行。

数字化生产线建设周期为10个月,设备采购到厂后,按照仿真过的生产线布局进行设备调整,并开展设备与设备集成、设备与信息系统集成以及生产线试运行与验收。生产线已经过两年的批产运行,完全满足生产线规划的设计目标。

5 结论与展望

涡轮叶片气膜孔电加工数字化生产线经过两年的运行和优化,经过5000余件零件的生产验证,已实现10种以上型号产品共线的“24 h无人化生产”,各项技术指标显著提升。

(1)生产线已实现10种以上型号共线生产,年产量达到2000件以上,一次交检合格率达到99%,生产线综合效率 (OEE)达到88%,各项指标达到数字化生产线的设计目标。

(2)生产线实现“24 h无人化生产”能力。通过智能化网络控制系统管理整个生产线,自动完成生产派工、加工节拍分配,自动调用夹具、刀具、程序,自动开展测量、自适应加工和异常报警、SPC分析监控、检测报告等功能。

(3)基于自主知识产权的航空发动机涡轮叶片电加工数字化生产线建设打破了发达国家对航空发动机涡轮叶片加工技术和先进装备的垄断地位,解决了发动机涡轮叶片加工领域多年来的“卡脖子”难题,积累了专业化的建线经验,为电加工数字化生产线在航空领域的推广应用奠定了基础。

数字化转型是企业高质量发展的必选题,数字化、智能化技术的应用必将催生制造业生产组织模式和商业模式变革。未来,将规划和建设涡轮叶片数字化车间,应用数字孪生技术实现虚拟车间的资源数字孪生模型与物理实体车间的产品和生产设备集成,打通虚拟车间与物理实体车间的数据传递渠道,实现制造过程中ERP、MES等信息系统与设备和产品之间的信息交互,对整个制造过程进行全面建模分析与优化。同时,构建基于涡轮叶片实测数据的全生命周期三维模型及数据包,支持开展航空发动机基于实测三维模型的装配仿真和维修仿真,显著提升航空发动机的装配效率和产品质量。

[1] 单继东, 王昭阳, 陈贺利, 等.航空发动机智能制造生产线构建技术研究[J].航空制造技术, 2016, 59(16): 52–56.

SHAN Jidong, WANG Zhaoyang, CHEN Heli, et al.Building technology of intelligent manufacturing production line for aeroengine[J].Aeronautical Manufacturing Technology, 2016,59(16): 52–56.

[2] BUNKER R S.A review of shaped hole turbine film-cooling technology[J].Journal of Heat Transfer, 2005, 127(4): 441–453.

[3] 董一巍, 吴宗璞, 李效基, 等.叶片气膜孔加工与测量技术的现状及发展趋势[J].航空制造技术, 2018, 61(13): 16–25.

DONG Yiwei, WU Zongpu, LI Xiaoji,et al.Current situation and development trend of processing and measurement technology for turbine blade film cooling hole[J].Aeronautical Manufacturing Technology, 2018, 61(13): 16-25.

[4] 倪萌, 朱惠人, 裘云, 等.航空发动机涡轮叶片冷却技术综述[J].燃气轮机技术,2005, 18(4): 25–33, 38.

NI Meng, ZHU Huiren, QIU Yun, et al.Review of aero-turbine blade cooling technologies[J].Gas Turbine Technology, 2005,18(4): 25–33, 38.

[5] 佟浩, 李勇, 李宝泉.气膜冷却孔电加工工艺与装备技术研究[J].航空制造技术,2021, 64(18): 34–45.

TONG Hao, LI Yong, LI Baoquan.Research on technologies and equipment of electro machining film cooling holes[J].Aeronautical Manufacturing Technology, 2021,64(18): 34–45.

[6] 宋金榜, 易海云.航空发动机涡轮叶片气膜孔加工工艺[J].工具技术, 2020, 54(12):82–86.

SONG Jinbang, YI Haiyun.Technology for gas film hole of aircraft engine turbine blade[J].Tool Engineering, 2020, 54(12): 82–86.

[7] LI C J, HAO L T, ZHAO L.et al.Thinning process of recast layer in hole drilling and trimming by EDM[J].Procedia CIRP, 2016,42: 575–579.

[8] 王军旗, 赵万生.基于支持向量机的高速电火花小孔加工穿透检测技术[J].电加工与模具, 2017(4): 56–59, 67.

WANG Junqi, ZHAO Wansheng.Breakthrough detection technology of high speed EDM drilling based on support vector machine[J].Electromachining & Mould,2017(4): 56–59, 67.

[9] 陈贵林, 赵春蓉.航空发动机精锻叶片数字化生产线[J].航空制造技术, 2015,58(22): 78–83.

CHEN Guilin, ZHAO Chunrong.Digital production line of precision forging aeroengine blade[J].Aeronautical Manufacturing Technology,2015, 58(22): 78–83.

[10] 张森棠, 付龙, 贺芳, 等.面向航空发动机的数字化生产线探索与实践[J].航空制造技术, 2015, 58(22): 73–77.

ZHANG Sentang, FU Long, HE Fang,et al.Exploration and practice for aeroengine digital production line[J].Aeronautical Manufacturing Technology, 2015, 58(22): 73-77.

[11] 张明德, 杨文科, 谢乐, 等.航发叶片数字化生产线管控执行系统研究与实现[J].现代制造工程, 2020(7): 11–18.

ZHANG Mingde, YANG Wenke, XIE Le,et al.Research and implementation of control and execution system for aero engine blade digital production line[J].Modern Manufacturing Engineering, 2020(7): 11–18.

[12] 王焱.未来工厂: 数字量贯通的集成运行[J].航空制造技术, 2015, 58(8): 40–45.

WANG Yan.Future factory: Integrated working with digital stream[J].Aeronautical Manufacturing Technology, 2015, 58(8): 40-45.

[13] 侯志霞, 邹方, 王湘念, 等.关于建设航空智能生产线的思考[J].航空制造技术, 2015, 58(8): 50–52.

HOU Zhixia, ZOU Fang, WANG Xiangnian, et al.Suggestions on aeronautic intelligent production line construction[J].Aeronautical Manufacturing Technology, 2015,58(8): 50–52.