飞机作为典型航空复杂装备,具有结构复杂、功能繁多、自动化程度高、系统层级多、紧密耦合等特点。飞机总装涉及多学科多专业,是实现物理集成和信息集成的过程,也是物理集成和功能验证的重要阶段。飞机总装生产线主要包括线缆敷设、导管安装、大部件安装、测试、全机测量及交付等工作,具有装配精度高、零部件数量多、工况复杂、手工作业等特点,受设计状态频繁变更、供应链不稳定及生产现场故障的影响,生产线工况非常复杂,各架飞机实际生产状态变化大,生产线物理层与信息层的数据交互难度大,生产线状态及生产管控透明度难以提升。随着业务系统的建立、数字化设备及智能化生产管控技术的引入,生产线活动、生产线管理及生产线运营管控从基本靠人工经验向信息化管控转变,但随着产量及质量要求的提高,计划调度、资源协同颗粒度更加精细,生产管控复杂度进一步增加。如何快速实现物理世界 (实际生产线)与虚拟世界(虚拟生产线)的融合与交互,提高虚实数据的交互性,提升生产线的透明度及生产绩效,迫切需要开展相关信息技术在总装生产线的研究与应用。

信息物理系统[1] (Cyber-physical system,CPS)通过建立物理空间与信息空间的双向连接通道,实现数据感知、传输、计算和控制,是解决物理世界与虚拟世界交互共融的一种技术路径。其中,作为CPS的关键使能技术,数字孪生技术受到了广泛的关注。数字孪生技术以数字化方式创建物理实体,通过镜像物理实体构建虚拟模型,模拟物理实体的现实行为,通过建立物理实体及虚拟模型的双向映射,实现物理实体空间与虚拟空间的交互共融与智能化操作,进而实现“以实促虚,以虚控实”。数字孪生技术成为智能制造领域、复杂系统智能运行和维护领域的新兴研究热点,刘大同等[2]对已有的数字孪生技术研究进行归纳总结,为复杂系统诊断、预测及健康管理等提供参考。吴雁等[3]基于数字孪生技术在制造业中的应用,探讨了数字孪生在制造领域中的数据优化、质量分析等关键技术。随着数字孪生技术的不断发展,国内外先进航空企业及研究学者都进行了深入研究,数字孪生技术在智能制造中的潜力也得到了越来越多的关注。

美国密歇根大学Grieves教授最早提出的数字孪生三维模型包括物理实体、虚拟模型及其连接。近年来,洛马公司持续不断地开展数字孪生虚拟建模技术研究,并将该技术应用于F–35机型研制生产全过程。波音、洛马、欧洲空客防务与航天公司等先进军工企业积极布局智能工厂、推进数字孪生、增强现实等新技术[4]。达索、西门子等积极寻找数字孪生解决方案,洛马、空客、达索等公司都在企业战略层面上强调并推进数字孪生技术的发展。空客公司将数字孪生技术作为构建“未来工厂”的重要内容,并于2016年在法国工厂构建总装生产孪生模型。达索公司基于数字孪生技术建立了3DE平台,利用用户反馈信息迭代优化产品设计模型,目前多个型号的装配线都使用到了数字孪生技术。

国内在数字孪生车间、数字化、智能化生产线开展了诸多研究,陶飞等[5–9]探索了数字孪生车间 (Digital twin workshop,DTW)概念、系统组成、运行机制、特点及关键技术,为数字孪生车间的落地应用提供了理论支撑,并且提出了数字孪生五维模型的概念,重点探讨了数字孪生五维模型在制造车间、智慧城市等领域的应用思路及方案。陈振等[10]提出了飞机数字孪生装配车间架构,并对关键技术进行了相关研究,为数字孪生技术在航空工业的应用提供参考。柳林燕等[11]建立了车间生产过程数据孪生系统体系架构。孟松鹤等[12]重点探讨了数字孪生技术在航空航天领域的应用案例。江海凡等[13]提出从数字化、智能化、智慧化3个阶段逐步构建数字孪生车间并阐述了各阶段的运行机制及使能技术,为数字孪生在智能制造的推广应用提供参考。金星等[14]构建数字孪生车间系统并在飞机结构件车间进行应用,实现更全面实时的生产过程信息管理,提升车间管控能力。赵阳等[15]基于数字孪生五维模型理论构建了飞机总装脉动生产线数字孪生应用架构,研究了飞机总装脉动生产线反应式计划调度、物流精准配送等服务应用,为复杂产品装配的智能制造应用提供参考。郑守国等[16]建立车间三维数字模型及虚拟车间,初步探索了数字孪生技术在某型飞机总装生产线中的应用,验证了基于数字孪生的生产线可有效提高作业效率。

针对飞机总装生产线现有管控模式存在数据共享及交互性差、可视化程度低、呈现形式不直观等问题,本文结合国内外研究现状,提出了基于数字孪生的飞机总装生产线管控模式,具体分析了飞机总装生产线从物理到“物理–信息”的演变过程及运行管控需求,阐述了飞机总装生产线数字孪生的组成,结合数字孪生五维模型,构建了飞机总装生产线数字孪生模型,开发了数字孪生系统并进行应用验证。

1 飞机总装生产线运行管控需求分析

1.1 飞机总装生产线数字化发展过程

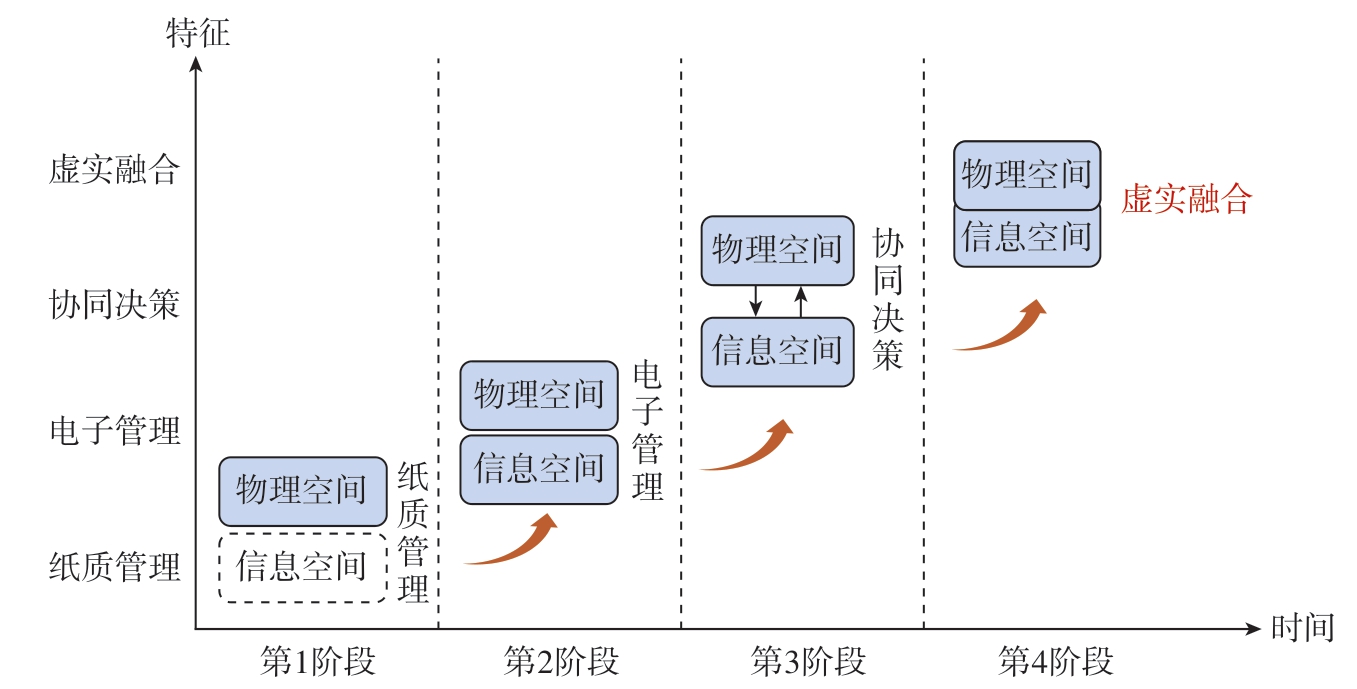

飞机总装生产线活动主要包括作业执行 (工艺设计和生产执行)、生产线管理 (工艺管理、生产管理、质量管理)及生产线运营 (生产线数据监控)3大类,其数字化演变共经历了4个阶段,如图1所示。

图1 飞机总装生产线从物理到“物理–信息”融合的演变过程

Fig.1 Evolution process of aircraft assembly production line from physics to“physics–information” integration

(1)物理空间的纸质管理。引入信息技术之前,主要通过人工进行管理,作业执行、生产线管理、信息传递主要依靠纸质记录,信息容易丢失,查询、统计、分析困难,准确性和使用效率低,属于低级的信息化。

(2)信息空间的电子管理。随着信息技术的引入及发展,MES系统、PDM系统及CAPP系统等相继构建,初步实现了数字化的工艺设计与管理、作业执行、生产管理、质量管理等。工艺人员、生产人员、管理人员等可通过信息系统进行信息查询及处理,极大地提升了工作效率。基本实现生产、技术等关键业务域信息化全覆盖,初步实现了无纸化。但此阶段仍然依靠人工经验进行调整决策,存在主观性强、问题发现不及时等问题。

(3)物理信息空间的协同决策。随着无纸化工作的推进,以及大数据、云计算、人工智能等新技术的引入,飞机总装生产线上大量的业务数据借助计算机强大的处理能力及智能算法,实现了作业执行与产线管控决策逐步从人工经验向基于数据的决策转变,物理空间与信息空间初步融合,大幅提高了生产效率。但此阶段主要通过人为操作实现,缺乏连续、实时的交互能力。

(4)物理空间与信息空间深度融合。随着物联网、数字孪生等先进技术的提出及不断发展,总装生产线利用物联网技术进行数据采集、存储和分析,生产线中的各元素将实现全面感知、相互关联,物理空间与信息空间的实时交互能力不断增强,两个空间实现深度融合。基于物联网、数字孪生技术等初步实现虚拟世界对物理世界的呈现,为飞机总装智能制造提供支撑。此阶段在虚拟对物理呈现的基础上,进一步实现虚拟对物理的控制。

1.2 飞机总装生产线运行管控需求

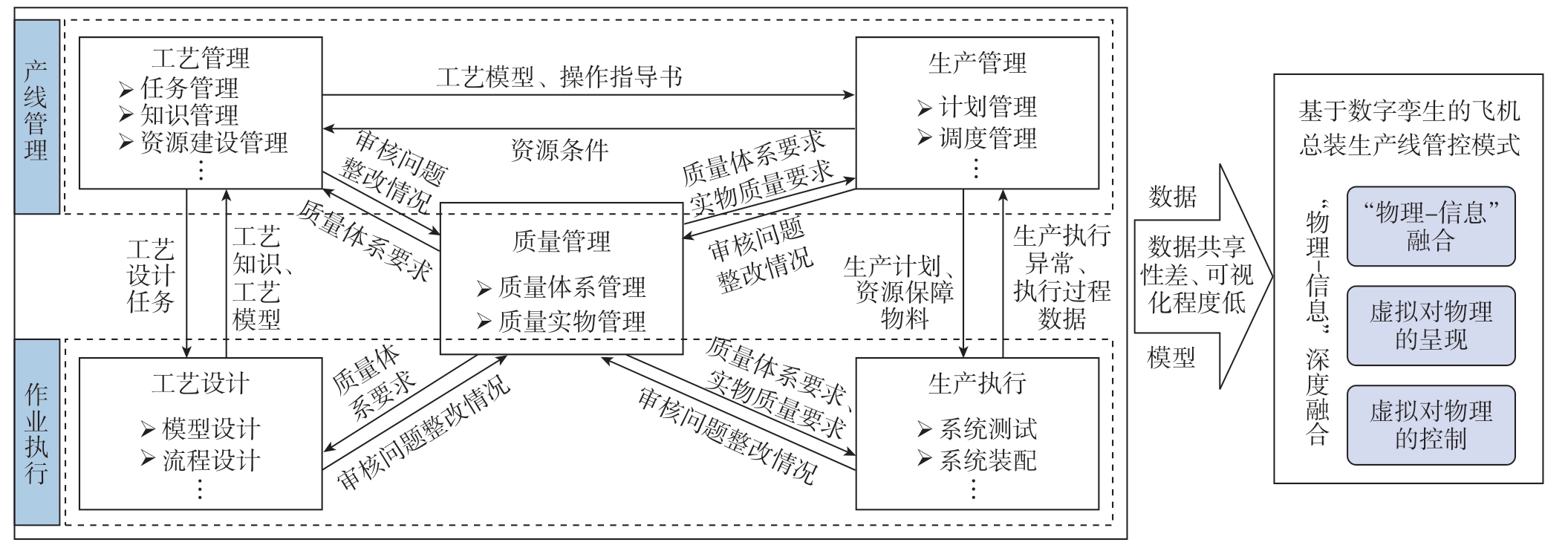

随着传感器技术、大数据、人工智能技术的发展,生产线的数字化程度越来越高,飞机总装生产线实现从固定式向脉动式转变。脉动生产线是一种按节拍移动的飞机数字化装配线,具有数字化、集成化、自动化、智能化等特点,管控需求主要包括以下3个方面。

(1)在生产线运行前端,按照质量体系要求及工艺管理输入开展工艺设计,形成的工艺知识及模型纳入工艺管理系统中进行管理。同时,将审核问题的整改情况反馈至质量管理系统;生产运行时,生产管理向执行端提供生产作业计划,按照工艺要求、质量体系要求及质量实物要求开展生产作业,需实现生产线各要素的采集与存储,以保证每架飞机生产全过程可被追踪,由于系统装配和系统测试具有较大差异,作业形式与手段多样,生产线移动资源 (如人、设备、机器等)较多,数据采集存在困难;同时,采集到的数据多源异构且系统之间交互复杂,难以直观地展示生产线当前状态,增加了生产线的管控难度。

(2)受设计更改、故障、资源等扰动因素的影响,生产线状态时刻处于复杂变化之中,现场工况极为复杂;同时,随着飞机产量快速提升及质量要求不断提高,生产线上的在制品增多,涉及的资源也大幅提升,扰动因素呈指数级增长,计划调度与资源协同更加复杂,难以通过工艺管理、生产管理、质量管理等单一维度的数据对复杂生产线的管控,需要进行纵向集成与横向集成,实现多平台数据的共享。

(3)脉动生产线按节拍移动,需要实时监控生产线上各机位飞机制造的状态,快速响应现场异常事件,存在表现形式不直观,可视化程度低的问题,需在虚拟空间中建立一条与物理世界一致的虚拟生产线,通过对实际生产线数据的采集、运算、评估及预测等,优化生产指令,动态、准确地实现物理生产线与虚拟生产线的双向映射,实现生产线的透明可视,提升脉动生产线的管控能力。

基于脉动生产线管控需求,提出基于数字孪生的飞机总装生产线管控模式,主要特征归结为“物理–信息”融合、虚拟对物理的呈现、虚拟对物理的控制,如图2所示。该模式实现“物理–信息”的深度融合,变革生产线业务管理模式,持续提升生产线的运营效能,实现生产线的信息化、数字化、智能化,从“数字”走向“数智”。

图2 飞机总装生产线运行管控需求

Fig.2 Requirements for operation control of aircraft assembly production line

要实现该管控模式在总装生产线上的应用,首先需建立飞机总装生产线数字孪生模型,实现总装生产线高保真还原;其次构建相关系统采集、存储、集成、分析数据,实现虚拟对物理的呈现及虚拟对物理的控制。

2 飞机总装生产线数字孪生模型建立

2.1 飞机总装生产线数字孪生组成

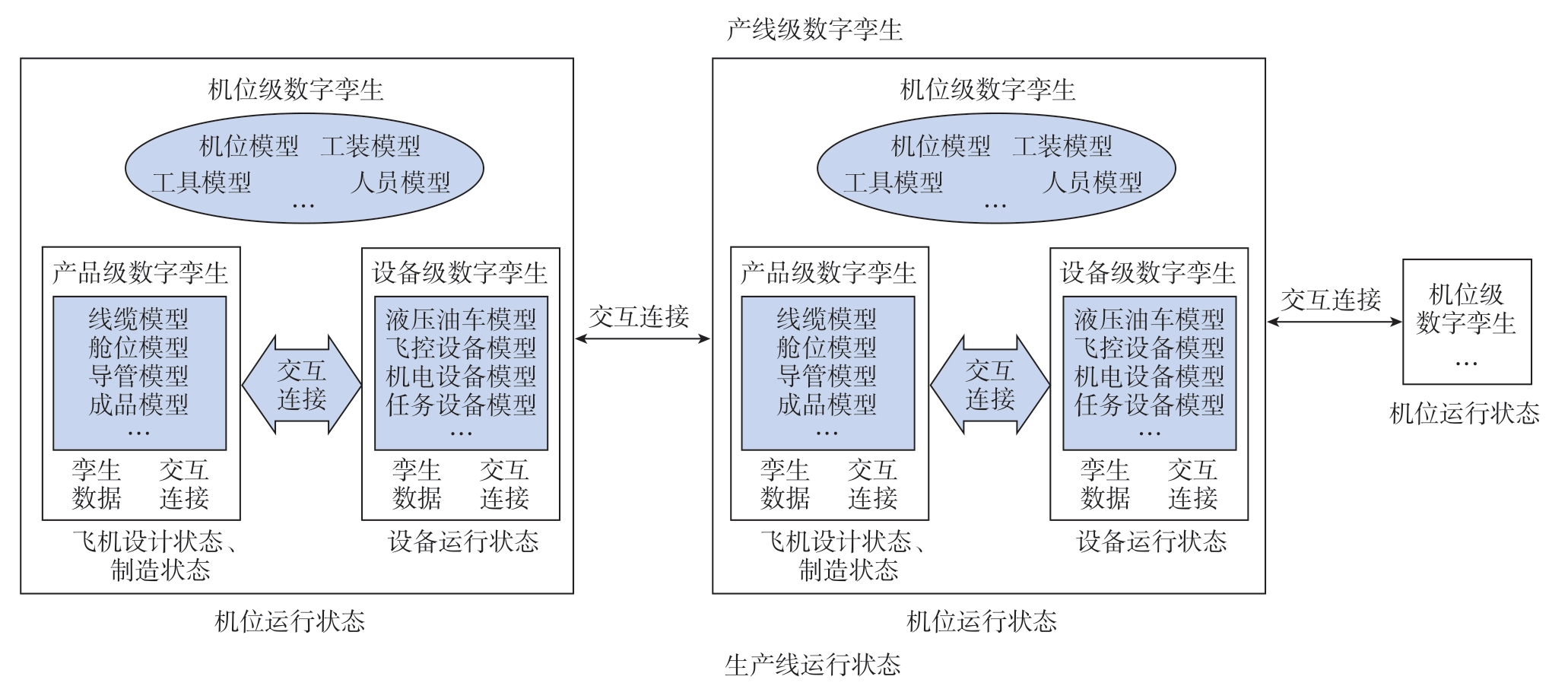

飞机总装生产线由多个机位、产品及与飞机生产相关的基础设施组成,是总装车间中核心关键的组成部分。为支撑脉动生产线的智能化管控,本文借鉴数字孪生车间的定义,提出飞机总装生产线数字孪生,由多个机位级数字孪生构成,机位级数字孪生由一个产品和多个设备数字孪生构成,对飞机、设备、机位等实体进行建模,结合生产作业执行、产线管理、运营管控等业务逻辑,以孪生数据驱动模型,实现在物理空间与虚拟空间的映射,提高生产线的运行效率,如图3所示。

图3 飞机总装生产线数字孪生组成

Fig.3 Digital twin composition of aircraft final assembly line

(1)产品级数字孪生主要表征飞机的设计状态与制造状态,由于飞机结构复杂、零部件及功能繁多、多系统交联耦合,飞机的组成如线缆、导管、部件等的理论状态与制造状态存在较大的差异,需对两种状态进行管控、对比、分析。依托飞机设计模型,构建工艺模型,可实现工艺模型指导现场生产。同时,生产制造过程中飞机的制造状态映射到工艺模型,积累的数据存在于物理对象的全生命周期,可实现基于模型对物理对象的优化。

(2)设备级数字孪生主要表征设备的运行状态,由于飞机总装生产线大部分设备结构复杂、运行周期长、工作环境恶劣,设备运行时产生大量噪音、振动,并处于高温环境,人员无法实时地对设备进行查看,难以获取当前设备运行的状态及异常问题。基于历史数据及实时采集数据,建立状态监控模型及设备故障预测模型,结合设备三维模型,构建设备数字孪生模型,实现设备级数字孪生。依托设备级数字孪生实现虚实交互,表征设备的运行状态及健康状态,提高设备运行状态的透明度、可靠性和可用性。

(3)机位级数字孪生主要表征当前机位产品、工装、工具、设备等资源的状态,由于各机位的工艺流程、工况复杂度、人员技能等存在较大差异,难以及时直观地获取当前机位的状态并做出有效决策。基于机位上的“人、机、料、法、环”相关要素,利用仪器设备测量、视频图像及厂家模型,构建生产线人员、工装、物料等三维几何模型,实时采集物理空间中生产过程数据,并与信息空间中的三维模型进行融合,实现机位级数字孪生,支撑机位内部自治。

(4)产线级数字孪生主要表征生产线运行状态,由于飞机总装生产线工艺流程复杂、工序多、制造周期长、供应链不稳定、工况复杂,各架次的状态不一,难以快速感知生产线状态,影响管理决策。生产线主要由n个机位组成,各机位间针对不同的工况交互连接并进行资源协同,以支撑生产线上的作业计划制定、派工、执行、反馈及控制。产线级数字孪生表征生产线运行的理论值、过程值及预测值。

2.2 飞机总装生产线孪生五维模型构建

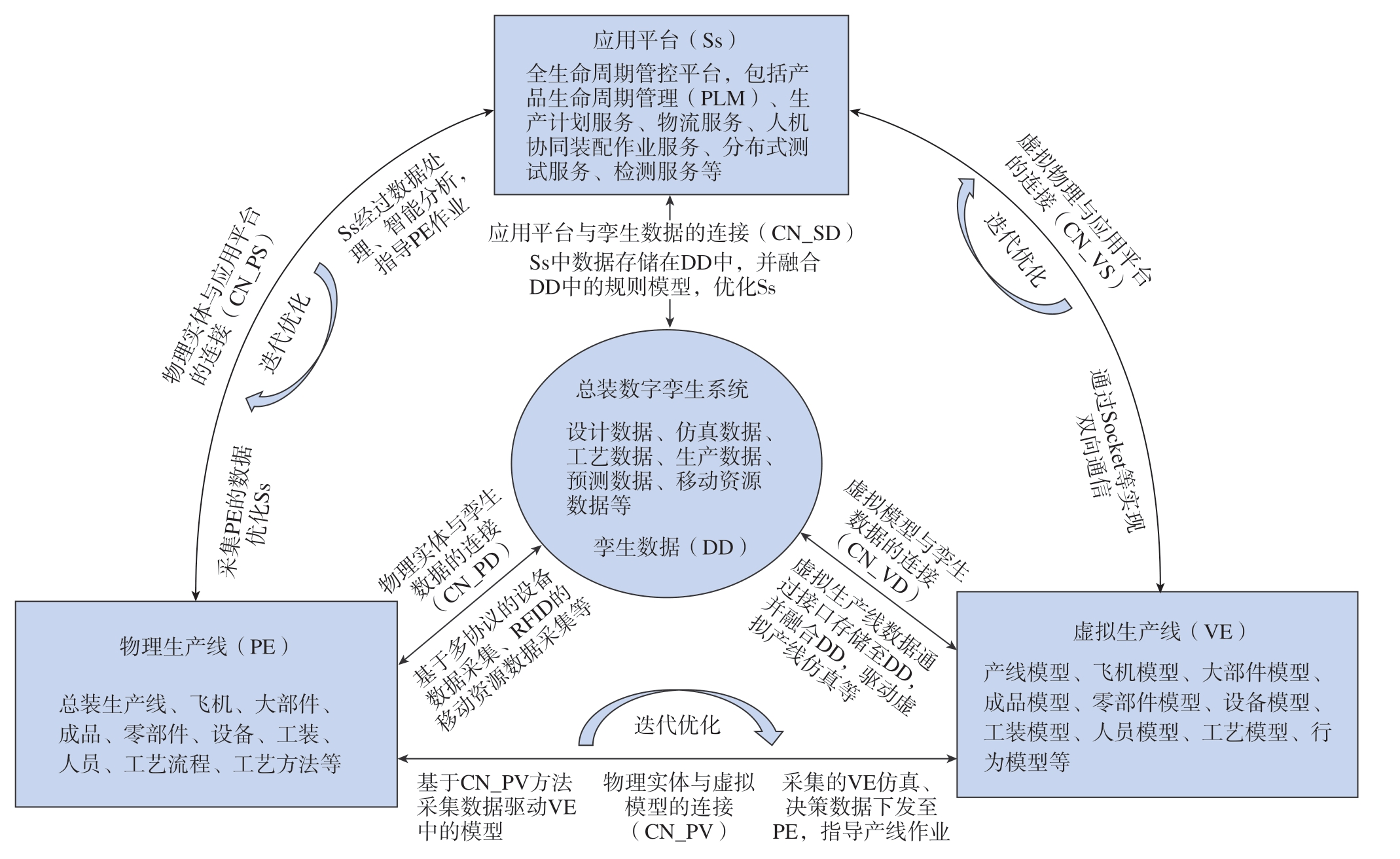

2019年,陶飞等[7]详细阐述了数字孪生五维模型及十大领域应用,即

式中,MDT表示数字孪生五维模型;PE表示物理实体;VE表示虚拟模型;Ss表示服务;DD表示孪生数据;CN表示交互连接。结合数字孪生五维模型,构建飞机总装生产线数字孪生五维模型,包括物理生产线、虚拟生产线、应用平台、孪生数据及交互连接,具有“虚实映射、数据驱动”的特点,如图4所示。

图4 飞机总装生产线数字孪生五维模型

Fig.4 Five-dimension digital twin model of aircraft final assembly line

(1)物理生产线。主要指飞机总装生产线,包括机身、成品、零部件、飞机整机及制造过程中涉及的各类实体对象集合。其中,各类实体对象包括工装、工具、设备、设施及人员等,是总装生产过程中不可或缺的资源。

(2)虚拟生产线。主要指飞机总装生产线包含的各类模型,包括产线要素模型、产品模型、设备模型、人员模型等。产线要素模型描述生产线的位置及包括的机位、工装、工具、设备等,通过构建生产线要素模型为生产线漫游提供基础;产品模型描述飞机的几何形状、飞机的大部件、零件等,通过构建产品模型,直观地表达飞机各个部件模型之间位置、干涉等关系;设备模型描述实体设备几何及设备参数,建立设备几何模型、物理模型、规则模型、定位模型,实现快速找寻运动的物理实体,同时可快速监测设备异常并通过控制指令实现设备的控制;人员模型描述生产线人员几何模型、定位模型,可快速获知机位上人员情况。

(3)应用平台。飞机制造全生命周期数字孪生应用管控平台封装了数字孪生应用过程所需的各类数据、算法、模型、仿真结果,是支撑物理生产线与虚拟生产线交互的服务。其主要包括面向安装机位的装配引导;人机协同装配作业服务,面向测试机位分布式测试中心集成服务,面向脉动节拍物流精准配送服务,面向复杂工况下产能评估、动态排程仿真、故障预测等智能决策服务;建模仿真、模型组合等模型管理服务;测试设备、物流设备、装配设备等多设备数据采集的传输、协议、接口的服务;人员、物料、设备等移动资源相关数据的采集、存储、清洗、关联、挖掘、融合等服务。

(4)总装孪生数据。主要负责为物理生产线、虚拟生产线及应用平台提供数据支撑,包括设计数据、装配仿真数据、制造过程数据、交互迭代与动态演化的孪生数据。如物理生产线上机位、飞机、工装、设备等物理生产线的数据,以及生产过程中的运行数据,通过RFID、数据采集卡、嵌入式系统、便携式终端进行数据采集;虚拟生产线中机位、飞机、工装、设备等几何、物理、行为模型;应用平台中的工艺设计、仿真、故障预测及模型、工艺管理、生产管理等数据。

(5)交互连接。主要支持物理生产线、虚拟生产线、应用平台及总装孪生数据多要素/跨阶段/全业务流程数据的互联互通。6种连接包括CN_PV连接 (基于CN_PV方法采集数据驱动VE中的模型,采集的VE仿真、决策数据下发至PE,指导产线作业);CN_PD连接 (基于多协议的设备数据采集、RFID的移动资源数据采集);CN_VD连接 (虚拟生产线数据通过接口存储至DD,并融合DD,驱动虚拟产线仿真等);CN_VS连接(通过Socket等实现双向通信)、CN_PS连接 (采集PE的数据优化Ss,Ss经过数据处理、智能分析,指导PE作业);CN_SD(Ss中数据存储在DD中,并融合DD中的规则模型,优化Ss)连接。

根据飞机总装生产线数字孪生组成及飞机总装生产线数字孪生五维模型的分析,构建飞机总装数字孪生系统,其利用3DMAX构建高保真的虚拟生产线,实现物理生产线实体在虚拟空间的一一对应;构建生产管理指标体系,表征生产线运行的关键状态;运用先进信息技术手段采集生产线数据,实现移动资源数据采集;利用多源集成技术,实现关键指标多类别多维度多层级的数据汇聚;建立数据分析模型及智能算法,并与数据进行融合,实现虚实交互反馈及三维场景联动;以数据驱动模型,实现脉动生产线运行状态透明可视,辅助支持管理者决策。

3 系统设计与应用效果

3.1 系统架构设计与功能设计

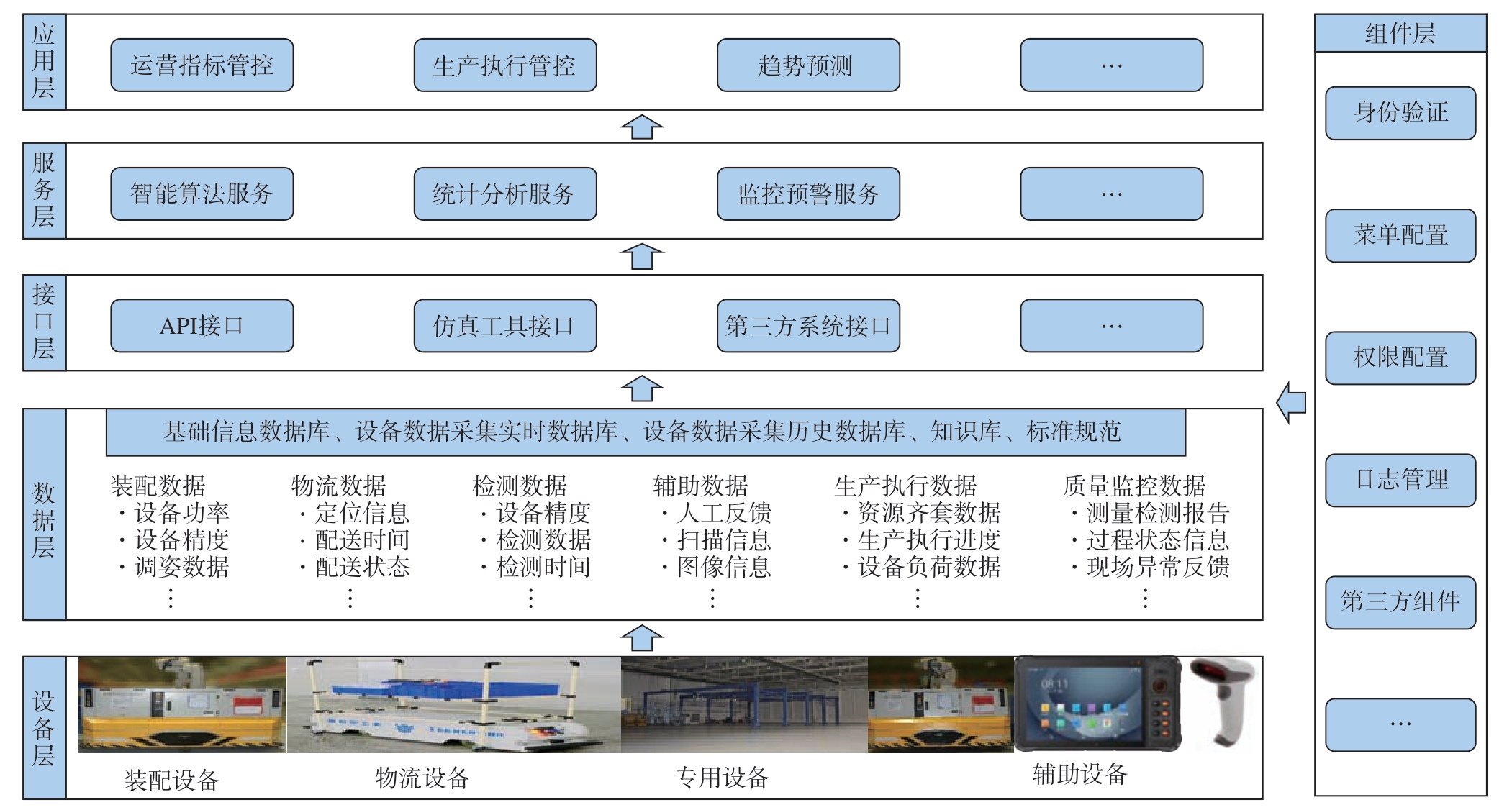

飞机总装数字孪生系统架构包括设备层、数据层、接口层、服务层及应用层5层结构及组件层,如图5所示。设备层主要包括装配设备、物流设备、专用设备、辅助设备,分别为垂尾自动化对接装置、AGV小车、测试中心设备、数据采集终端设备等,主要采集安装过程数据、空间位置数据、测试测量数据及其他交互数据。数据层主要包括基础信息数据库,设备数据采集实时数据库、设备数据采集历史数据库、知识库、标准规范等,依托数据中台将数据进行整合,建立数据服务,为应用层提供数据支撑。接口层包括API接口、仿真工具接口、第三方系统接口等。服务层是以服务的形式封装了系统功能,如智能算法服务、统计分析服务、监控预警服务等。应用层是面向用户的接口,提供指标对比、生产管控、趋势预测等功能。组件层是支撑整个系统正常运行的基础保障,包括身份认证、可视化组件、菜单配置、日志管理等。

图5 飞机总装数字孪生系统架构

Fig.5 Architecture of aircraft final assembly digital twin system

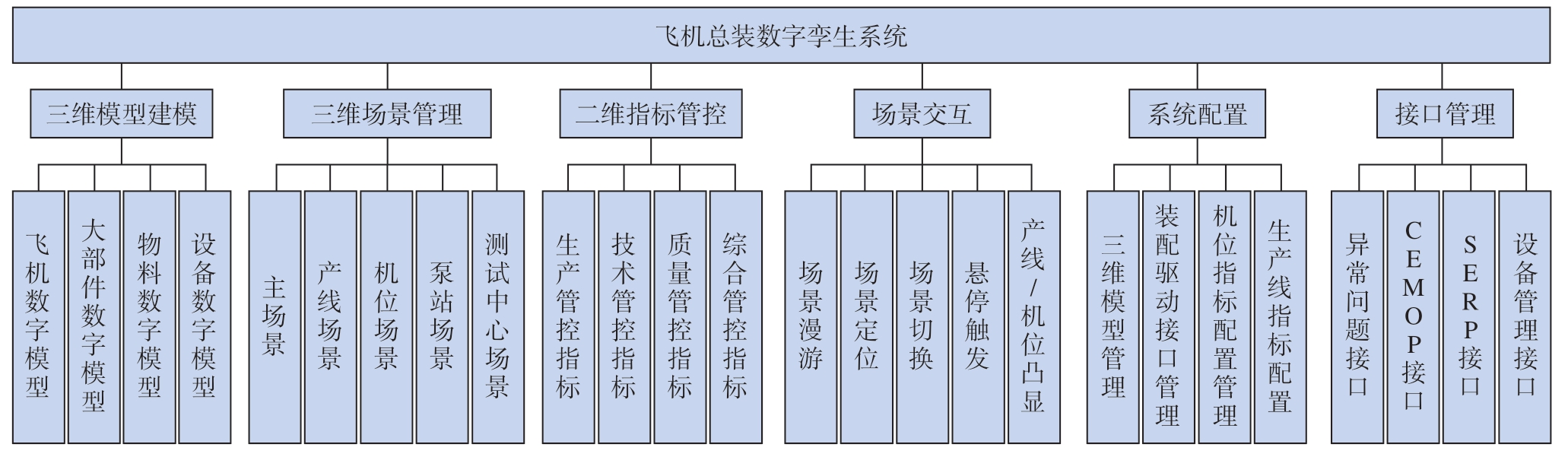

飞机总装数字孪生系统主要包含了三维模型建模、三维场景管理、二维指标管控、场景交互、系统配置、接口管控6大主要功能模块,其组成如图6所示。

图6 飞机总装数字孪生系统功能模块图

Fig.6 Modules of aircraft final assembly digital twin system

(1)三维模型建模。利用CATIA软件、3DMAX软件对物理实体进行建模,实现虚拟模型与实体模型的一一对应,主要包括产品模型、物料模型、人员模型、工装模型、工具模型、设备模型等。

(2)三维场景管理。物理实体在生产过程中产生了实时数据,实时数据作用于虚拟模型,对车间实体几何、物理、行为、规则进行虚拟映射,实现物理空间向虚拟空间的映射,总装生产线与虚拟生产线呈现同步可视化。

(3)二维指标管控。从生产、技术、质量业务域等维度建立总装生产管控指标体系,对指标进行分层分级管理,通过数据可视化手段对指标进行呈现。同时,基于历史数据,建立数据分析模型,实现对指标的预测预警。

(4)场景交互。通过建立交互规则,基于ThreeJS技术,实现三维模型在线展示,并通过规则实现场景漫游、场景定位、场景切换、悬停触发、产线/机位凸显等。

(5)系统配置。提供基础的系统配置功能,实现三维模型的管理、装配驱动接口管理、机位指标配置管理、生产线指标配置等,为系统顺利运行提供支撑。

(6)接口管理。提供该系统与外部系统的数据交换接口,并对接口进行管理。

3.2 应用效果

如图7和8所示,飞机总装数字孪生系统主要围绕产线级数字孪生、机位级 (单元级)数字孪生、设备级数字孪生及二维指标等实现产线运营管控。通过对厂房、产品、设备、工装等生产线全要素的虚拟建模,基于工业以太网采集设备数据,基于业务系统采集制造数据,实现数据驱动模型;同时,通过建立生产管控指标体系,实现总装生产、技术、质量、运营等业务域管理指标可视化呈现,直观反映生产线真实的运行状态;最后,通过车间漫游,实现多视觉、多场景的自主、自动漫游,实现在虚拟车间沉浸式巡视。

图7 飞机总装数字孪生系统

Fig.7 Digital twin system of aircraft assembly

4 结论

本文初步探索了数字孪生技术在飞机总装生产线的应用。从飞机总装生产线物理到“物理–信息”融合的演变过程出发,阐述了飞机总装生产线运行管控需求,定义了飞机总装生产线数字孪生的组成,构建了飞机总装生产线数字孪生五维模型。基于3DMAX建立虚拟模型,应用RFID、数据采集卡、便携式终端等实现生产线数据采集,利用数据驱动模型迭代优化,并构建飞机总装数字孪生系统,实现了物理空间与虚拟空间的实时交互与深度融合,对总装生产线的效率与质量提升具有重要作用,为飞机总装生产线管控提供了一种新的思路。

图8 二维指标展示

Fig.8 Two-dimensional indicator display

[1] TAO F, ZHANG M.Digital twin shop-floor: A new shop-floor paradigm towards smart manufacturing[J].IEEE Access, 2017, 5:20418–20427.

[2] 刘大同, 郭凯, 王本宽, 等.数字孪生技术综述与展望[J].仪器仪表学报, 2018,39(11): 1–10.

LIU Datong, GUO Kai, WANG Benkuan,et al.Summary and perspective survey on digital twin technology[J].Chinese Journal of Scientific Instrument, 2018, 39(11): 1–10.

[3] 吴雁, 王晓军, 何勇, 等.数字孪生在制造业中的关键技术及应用研究综述[J].现代制造工程, 2021(9): 137–145.

WU Yan, WANG Xiaojun, HE Yong, et al.Review on the technology and application of digital twin in manufacturing industry[J].Modern Manufacturing Engineering, 2021(9): 137-145.

[4] 孙红俊, 张文杰, 张利艳.美欧先进军工企业航天制造智能化发展分析[J].卫星应用, 2019(6): 6–9.

SUN Hongjun, ZHANG Wenjie, ZHANG Liyan.Analysis on the development of aerospace manufacturing intelligence of advanced military enterprises in the United States and Europe[J].Satellite Application, 2019(6): 6–9.

[5] 陶飞, 张萌, 程江峰, 等.数字孪生车间——一种未来车间运行新模式[J].计算机集成制造系统, 2017, 23(1): 1–9.

TAO Fei, ZHANG Meng, CHENG Jiangfeng, et al.Digital twin workshop: A new paradigm for future workshop[J].Computer Integrated Manufacturing Systems, 2017, 23(1): 1-9.

[6] 陶飞, 刘蔚然, 张萌, 等.数字孪生五维模型及十大领域应用[J].计算机集成制造系统, 2019, 25(1): 1–18.

TAO Fei, LIU Weiran, ZHANG Meng,et al.Five-dimension digital twin model and its ten applications[J].Computer Integrated Manufacturing Systems, 2019, 25(1): 1-18.

[7] 陶飞, 程颖, 程江峰, 等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统, 2017, 23(8): 1603–1611.

TAO Fei, CHENG Ying, CHENG Jiangfeng,et al.Theories and technologies for cyber-physical fusion in digital twin shop-floor[J].Computer Integrated Manufacturing Systems, 2017, 23(8):1603–1611.

[8] 陶飞, 刘蔚然, 刘检华, 等.数字孪生及其应用探索[J].计算机集成制造系统,2018, 24(1): 1–18.

TAO Fei, LIU Weiran, LIU Jianhua, et al.Digital twin and its potential application exploration[J].Computer Integrated Manufacturing Systems, 2018, 24(1): 1–18.

[9] 陶飞, 戚庆林, 张萌.数字孪生及车间实践[M].北京: 清华大学出版社, 2021.

TAO Fei, QI Qinglin, ZHANG Meng.Digital twin and its application in shop-floor[M].Beijing:Tsinghua University Press, 2021.

[10] 陈振, 丁晓, 唐健钧, 等.基于数字孪生的飞机装配车间生产管控模式探索[J].航空制造技术, 2018, 61(12): 46–50, 58.

CHEN Zhen, DING Xiao, TANG Jianjun, et al.Digital twin-based production management and control mode for aircraft assembly shop-floor[J].Aeronautical Manufacturing Technology, 2018,61(12): 46–50, 58.

[11] 柳林燕, 杜宏祥, 汪惠芬, 等.车间生产过程数字孪生系统构建及应用[J].计算机集成制造系统, 2019, 25(6): 1536–1545.

LIU Linyan, DU Hongxiang, WANG Huifen,et al.Construction and application of digital twin system for production process in workshop[J].Computer Integrated Manufacturing Systems,2019, 25(6): 1536–1545.

[12] 孟松鹤, 叶雨玫, 杨强, 等.数字孪生及其在航空航天中的应用[J].航空学报,2020, 41(9): 023615.

MENG Songhe, YE Yumei, YANG Qiang,et al.Digital twin and its aerospace applications[J].Acta Aeronautica et Astronautica Sinica, 2020, 41(9):023615.

[13] 江海凡, 丁国富, 张剑.数字孪生车间演化机理及运行机制[J].中国机械工程,2020, 31(7): 824–832, 841.

JIANG Haifan, DING Guofu, ZHANG Jian.Evolution and operation mechanism of digital twin shopfloors[J].China Mechanical Engineering,2020, 31(7): 824–832, 841.

[14] 金星, 方柏鑫, 周丽娟.面向航空制造的数字孪生车间构建[J].自动化应用,2021(8): 77–79.

JIN Xing, FANG Baixin, ZHOU Lijuan.Construction of digital twin workshops for aviation manufacturing[J].Automation Application,2021(8): 77–79.

[15] 赵阳, 伏晓露, 廖庆妙, 等.基于数字孪生的智能脉动管控[J].航空制造技术,2020, 63(1/2): 14–20.

ZHAO Yang, FU Xiaolu, LIAO Qingmiao,et al.Intelligent production management and control for aircraft assembly pulsation line based on digital twin[J].Aeronautical Manufacturing Technology, 2020, 63(1/2): 14–20.

[16] 郑守国, 张勇德, 谢文添, 等.基于数字孪生的飞机总装生产线建模[J].浙江大学学报(工学版), 2021, 55(5): 843–854.

ZHENG Shouguo, ZHANG Yongde, XIE Wentian, et al.Aircraft final assembly line modeling based on digital twin[J].Journal of Zhejiang University (Engineering Science), 2021, 55(5): 843–854.