高强度齿轮是航空发动机传动系统的重要零件。目前航空装备对重型和大功率密度齿轮的需求越来越大[1],齿轮接触疲劳点蚀和弯曲疲劳失效问题越来越突出,据统计大约1/3的齿轮轮齿断裂原因是齿轮齿根处发生了弯曲疲劳[2]。为了提高齿轮轮齿抗弯曲疲劳性能,对轮齿进行表面强化或改性尤为重要。许多表面强化工艺均可提高工件抗疲劳性能,例如喷丸[3–4]、滚压[5]和激光冲击强化[6–8]。其中,激光冲击强化采用高能脉冲激光作为强化能量输入,通过控制激光工艺参数对齿轮表面进行无损式强化,相较于喷丸强化,激光冲击强化后的表面完整性更好,经激光冲击强化后的工件表面粗糙度几乎不发生变化[9],残余压应力深度通常比喷丸强化的更高,疲劳强度和寿命改善情况更好[10],这种深层的残余压应力可以有效地抑制齿轮表层及次表层疲劳裂纹的萌生与扩展[11],从而提升其疲劳寿命。

近年来很多学者使用数值模拟的方法研究激光冲击强化工艺对残余应力场的影响,例如,Xu等[12]利用模拟仿真的方法研究了扫描路径和搭接率对不锈钢涡轮叶片激光冲击强化后的残余应力的影响。Xiang等[13]利用有限元仿真分析了不同扫描图案、搭接率和光斑形状工艺参数下7050铝合金激光冲击强化后的残余应力以及位移变形,得到了相应的关联规律。He等[14]建立了5A06铝合金板的激光冲击强化三维冲击有限元模型,结合仿真结果和试验数据研究了不同冲击数和激光能量下的残余应力,揭示了机械性能增强机理。Xu等[15]结合有限元模拟和试验研究了表面曲率对316L不锈钢激光冲击强化后残余应力分布的影响。Ranjith等[16]进行了基于试验的激光冲击强化有限元仿真设计,分析了不同工艺参数对Ti6Al4V材料残余应力分布和表面变形的影响。在齿轮激光冲击强化方面,Peng等[17]用试验的方法研究了激光冲击强化前后轮齿的疲劳性能,结果表明激光冲击强化是提高齿轮弯曲疲劳寿命的有效手段。

由于齿轮齿根为曲面,不同激光冲击强化工艺参数对齿轮齿根处残余应力分布的影响较为复杂。本文以AISI9310钢航空齿轮为对象,研究齿轮齿根圆角处激光冲击强化有限元建模、冲击压力计算和残余应力仿真计算等关键技术。建立了考虑实际激光入射光路与复杂型面作用的齿轮齿根圆角曲面激光搭接冲击仿真计算模型。在激光冲击压力计算方面,提出了激光脉冲持续阶段的差分迭代冲击压力–时间计算方程。仿真得到了航空齿轮齿根圆角处激光冲击强化后的残余应力分布,并进行了试验验证。最后,系统地研究了激光脉冲能量、激光搭接率以及激光光斑半径对齿根表层及次表层残余应力分布的影响。

1 齿轮激光冲击强化仿真计算方法

1.1 齿轮激光冲击强化工艺

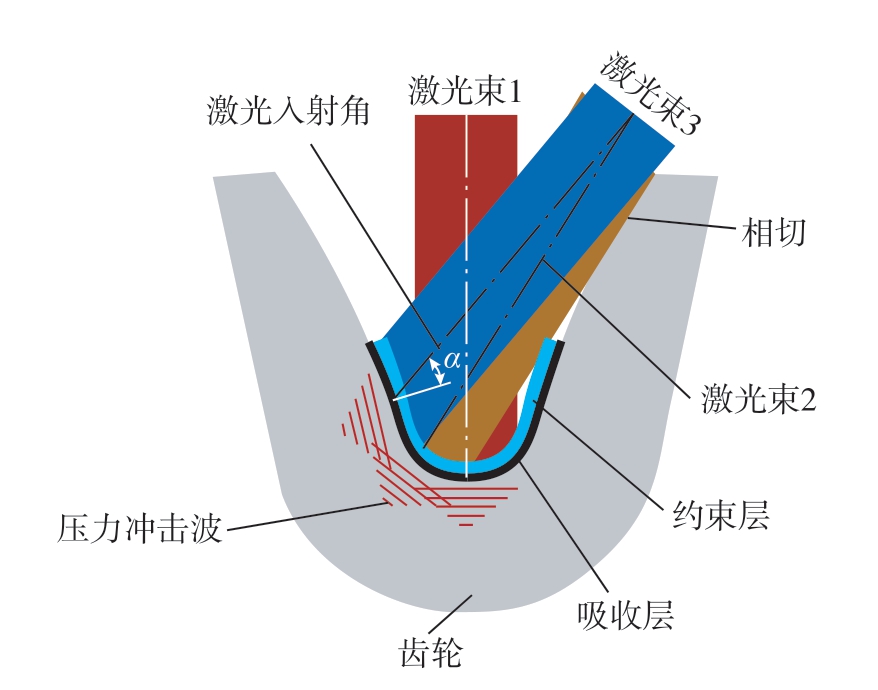

在齿轮齿根处进行激光冲击强化,其工艺与一般的平面激光冲击强化工艺有所不同。如图1所示,在齿轮齿根处进行激光搭接冲击时,应确保在激光束不被相邻齿遮挡的情况下,尽量减小激光的入射角。考虑到直齿轮复杂型面,需要对激光入射光路进行计算规划。另外,齿轮齿根激光冲击强化搭接率的计算公式为

图1 齿轮激光冲击强化工艺示意图

Fig.1 Schematic diagram of gear laser shock peening process

式中,s为激光搭接率;L为相邻两激光光斑投影中心点的直线距离;R为激光光斑半径。

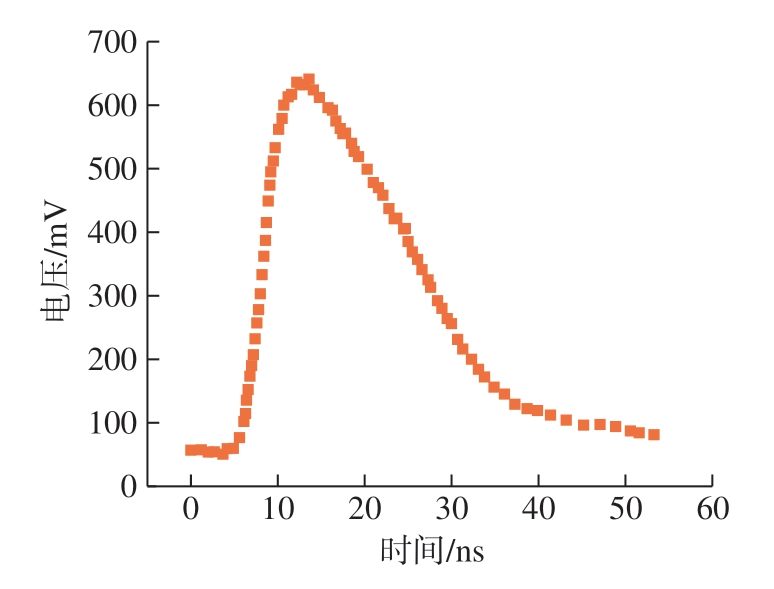

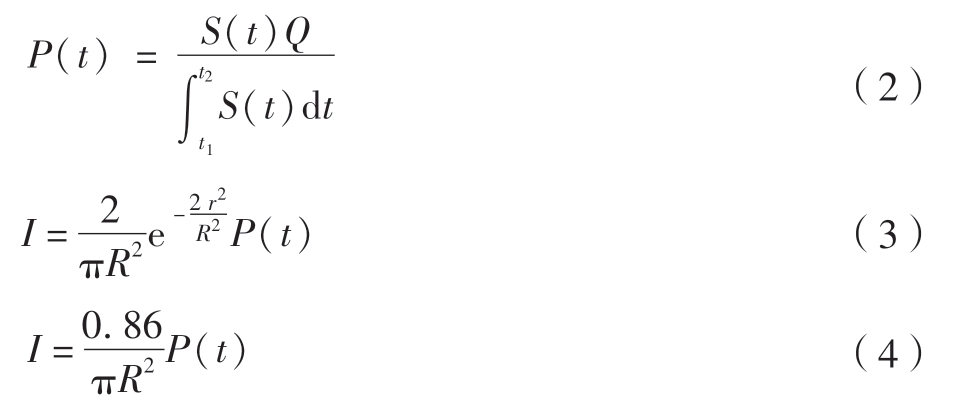

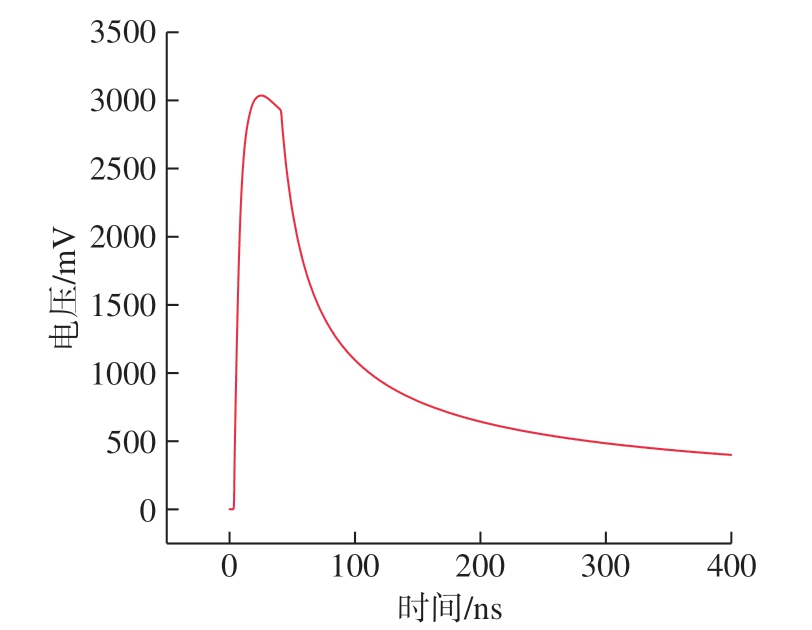

使用波长1064 nm、脉冲持续时间18 ns、频率2 Hz的Nd:YAG激光系统对齿轮齿根处进行激光冲击强化。激光器型号为YD60–M165。激光光斑1/e2(e为自然对数的底)半径R为1.10 mm,单次激光脉冲能量为5 J。能量在空间内为高斯分布。激光脉冲波形如图2所示。根据标准ISO 11554: 2017,相应的激光瞬时功率可用式(2)计算,其中P(t)为激光功率;Q为单次激光脉冲能量;S(t)为示波器信号值;t1为0.1倍激光峰值功率左端时间点;t2为0.1倍激光峰值功率右端时间点;t为时间。式(3)为垂直于高斯激光束入射方向平面上各点的激光功率密度计算公式,r为各点距激光光斑中心点的距离。由式(3)可以计算出半径R内的激光能量约为激光总能量的0.86倍,因此光斑半径区域内相等激光能量的平顶激光束激光功率密度由式(4)可得。

图2 示波器18 ns脉宽激光脉冲波形

Fig.2 Waveform of 18 ns pulse width laser

本文激光冲击强化工艺使用水作为约束层,确保强化部位处的水流均匀而平缓。使用黑胶带作为吸收层,吸收层可吸收激光能量产生的等离子体,并保护齿根部表面免受不利热效应的影响[18]。激光冲击强化在环境温度为25 ℃的条件下进行,激光光斑沿齿宽方向对齿根区域S形搭接覆盖冲击3排,搭接率为50%。单点冲击次数为1。

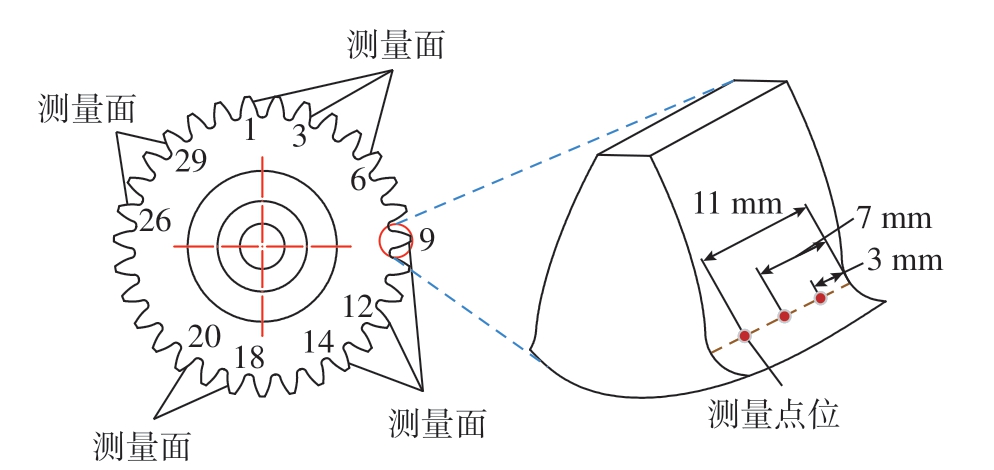

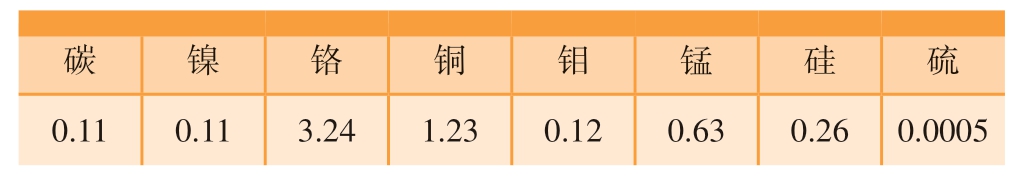

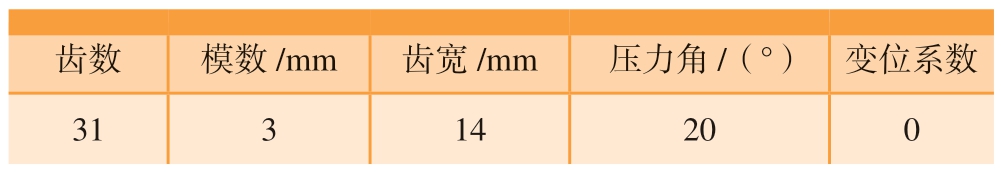

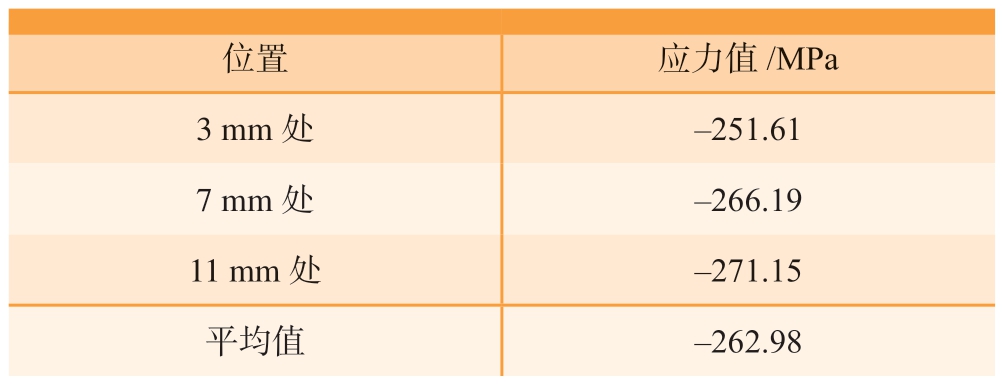

1.2 齿轮齿根初始残余应力测量

本文航空齿轮的制造材料为AISI9310钢,经过适当的热处理后,钢表面硬度提高,芯部组织保持高强度和高韧性。表1为AISI9310钢的标称化学成分[17],表2为齿轮的参数。由于经过热处理之后齿轮齿根表层存在残余应力,初始残余应力会影响激光冲击强化之后的残余应力分布,并且在残余应力仿真计算中需要初始残余应力的数据。因此,在进行齿根激光冲击强化之前,选取第“1、3、6、9、12、14、18、20、26、29”10个轮齿进行初始残余应力测量,各轮齿测量面如图3所示。测量点位置为齿根圆角齿宽路径上距齿轮端面3 mm、7 mm和11 mm处。

图3 齿轮表面残余应力测量位置示意图

Fig.3 Schematic diagram of residual stress measuring positions at the tooth surface

表1 AISI9310钢的标称化学成分(质量分数)

Table 1 Chemical composition of AISI9310 steel (mass fraction) %

碳镍铬铜钼锰硅硫0.11 0.11 3.24 1.23 0.12 0.63 0.26 0.0005

表2 齿轮参数

Table 2 Gear parameters

齿数 模数/mm 齿宽/mm 压力角/(°) 变位系数31 3 14 20 0

测试所用仪器为加拿大Proto公司的便携式和实验室两用应力分析仪(iXRD 300W)。测试执行标准为GB/T 7704—2017。管电压25 kV、管电流5 mA、X射线管Cr_K–Alpha、光圈直径1 mm、波长2.291 A、曝光时间2 s、曝光次数9、最大β角20°。对于钢试样,X射线可穿透大约十几μm的深度,测量结果为光圈内这一深度范围的平均应力。测量前使用超声清洗机对齿轮进行清洁,并用脱脂棉对测量部位进行擦拭。图4为应力分析仪对齿轮齿根处的初始残余应力进行测量,应力测量方向为齿轮齿宽方向。表3为3个测量位点处初始残余应力平均值数据,所有初始残余应力测量数据平均值为–262.98 MPa,标准差为31.042 MPa。

图4 探针聚焦测量

Fig.4 Probe focus measurement

表3 齿轮齿根处初始残余应力测量数值

Table 3 Measured values of initial residual stress at the tooth root of the gear

位置 应力值/MPa 3 mm处 –251.61 7 mm处 –266.19 11 mm处 –271.15平均值 –262.98

1.3 冲击压力计算模型

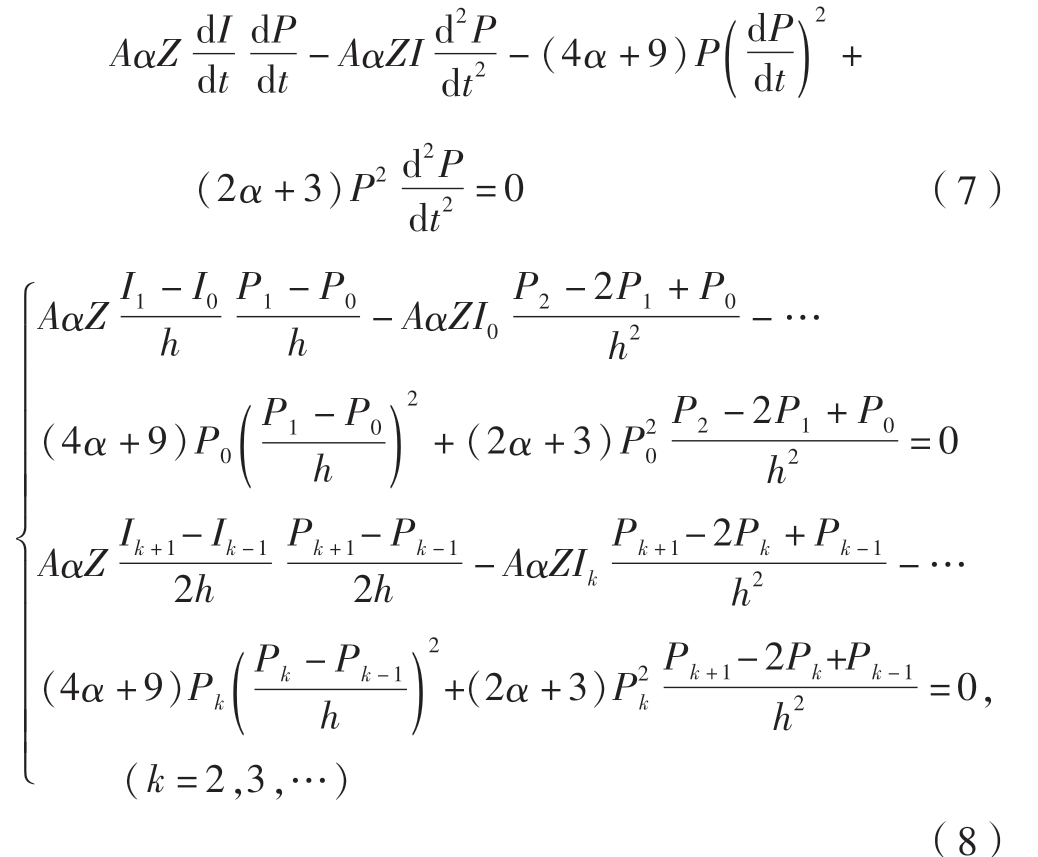

论文采用Abaqus有限元软件对齿轮齿根激光冲击强化残余应力场进行建模分析。论文中的激光冲击压力计算模型主要基于Fabbro等[19]的相关研究工作,在此基础上推导出了激光脉冲持续阶段(对残余应力影响最大)的激光冲击压力差分迭代计算方程。根据方程计算得到的冲击压力将作为载荷施加于有限元网格模型,使残余应力结果计算更加精确。

根据Fabbro等[19]的研究,在激光脉冲持续阶段,考虑激光能量吸收率情况下,激光功率密度I(t)与冲击压力P(t)之间的关系式见式(5)。

式中,A为激光能量吸收率;α为激光诱导等离子体热能与内能的比;du、dt为时间微分;Z为靶板和约束层联合冲击阻抗。假设激光功率密度恒定,则dP/dt =0,式(6)[19]为目前常用的冲击压力计算公式,其中I0为恒定的激光功率密度。

由于式(6)计算出的恒定压力只适合恒定激光强度的简单情况,对有一定激光脉冲波形的冲击压力计算存在误差,对后续的有限元仿真模拟结果影响较大。因此为获得更为准确的冲击压力计算结果,式(5)方程左右两边对t进行微分,可得式(7)。将该非线性微分方程差分化,得到激光脉冲持续阶段的冲击压力迭代方程,见式(8)。其中,Ik为I(t)的差分点;h为步长;P0=0,P1可根据式(6)进行计算。经过对式(8)中Pk的迭代求解可以得到更准确的随时间变化的激光冲击压力。

激光器在t =τ时关闭后,进入等离子体绝热冷却阶段。Fabbro等[20]建立了当t >τ的绝热冷却阶段压力方程式(9)。其中,γ为等离子体比热比;τ为激光关断时间。

值得注意的是,在计算过程中,不同学者对Fabbor压力模型第1阶段结束时间即激光关断时间τ的取值是不一样的,Peng等[17]取半激光峰值功率右端时间点为激光关断时间;胡永祥[20]取0.1倍激光峰值功率右端时间点为激光关断时间。本文根据激光和激光设备相关标准ISO 11554: 2017,选取0.1倍激光峰值功率右端时间点作为激光关断时间τ。另外,根据Fabbor等[19]对第2阶段压力的描述,在激光脉冲结束后,时间t =15.7τ时,压力已经降低了一个数量级且等离子体膨胀的厚度为第1阶段结束时的4倍[19],此时激光诱导等离子体膨胀对外做功能力已大大下降,因此将t =15.7τ作为第2阶段的结束。

之后等离子体宏观膨胀为第3阶段。在这一阶段,作用于工件的等离子体压力持续时间长但数值比材料弹性极限低,然后压力逐渐减小,最终与大气压相平衡。这个过程的冲量远大于冲击波期间产生的冲量。由于此阶段的压力值低于材料的弹性极限,未形成冲击压力在材料中传播,不会对材料造成有效的塑性形变及稳定残余应力。大多数学者未考虑该阶段压力,现对该阶段压力不予计算。

激光功率密度I(t)根据式(2)和(3)确定。靶板材料为钢,约束层为水,Z =5515494 kg/(m2·s)。激光能量吸收率A取0.9[20]。α与等离子体温度等因素有关[21],α越大,冲击压力越大。Fabbeo等[19]认为α通常在0.3~0.5范围内[21],而胡永祥[20]研究中取α =0.1。本文保守考虑取α为0.1。根据1.2节的激光冲击强化工艺参数,可计算出相应的冲击压力–时间曲线,如图5所示。

图5 激光冲击强化压力–时间曲线

Fig.5 Pressure–time history of the laser shock peening

Fabbro压力模型为一维的,为了计算激光束垂直辐照平面区域各点压力值,假设激光能量均匀分布的平顶激光束垂直辐照平面区域各点压力值相等。由于一般激光器发射的激光近似为高斯光束,Zhang等[22]认为高斯激光束辐照区域激光冲击压力满足高斯空间分布,平顶激光束的激光冲击压力与高斯激光束的激光冲击压力关系见式(10)。K为高斯激光束光斑中心处冲击压力与平顶激光束冲击压力的比;P(t)为根据式(8)和式(9)计算得出的平顶激光光斑中心处的激光冲击压力;R为激光光斑半径;r为各点距入射激光中心线的距离。Zhang等[22]研究中取K值为1。李翔等[23]通过假设平顶激光和高斯激光在脉冲能量相同情况下压力做功相同,计算得出K=1.55。本文K值取1。

1.4 齿根激光冲击强化有限元模型

在激光冲击强化过程中,由于冲击力作用时间非常短,被强化件的应变率非常高。在这种情况下,应变率对材料造成的影响不可忽视。为了描述高应变率下材料的力学行为,很多学者提出了不同的模型,包括Johnson–Cook(J–C)模型、Zerilli–Armstrong(Z–A)模型和机械阈值应力模型。其中,J–C模型被广泛应用于冲击力学行为有限元模拟中,因此,论文的材料本构模型选取为J–C模型。

根据该模型,当εp为有效塑性应变时,可由式(11)计算出流动应力σ[24]。

式中,A、B、C、n和m是试验确定的常数;εp是有效的塑性应变率;T是绝对温度;T0和Tmelt分别是AISI9310钢的室温和熔点。

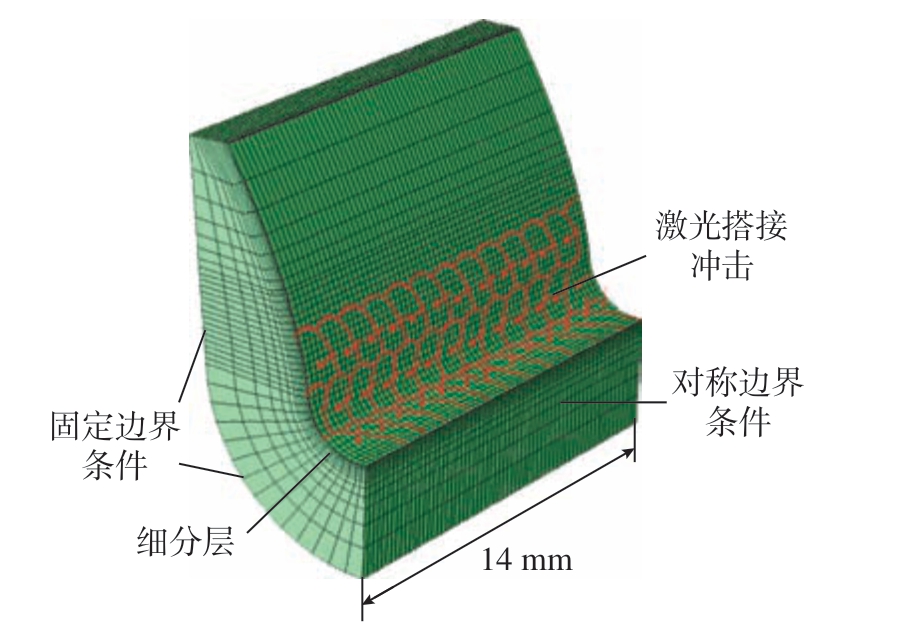

综合考虑仿真计算量以及模型有效性,采用了部分齿轮轮齿模型,如图6所示。由于激光冲击强化内部深处的应力衰减较大,在相应区域设置为固定边界条件。在齿廓方向,建立一半的单齿模型,设置对称面为对称边界条件。对仿真结果进行对称处理即可表现两齿之间齿根处强化后的应力情况。

图6 齿根激光冲击强化有限元模型

Fig.6 Finite element model of laser shock peening at tooth root

由于齿轮齿根表面为曲面,且有相邻齿的存在,为了满足激光轨迹与相邻齿不干涉的条件,实际入射激光与强化表面之间呈一定角度。由于式(10)压力计算只适用于高斯激光束垂直入射平面的冲击压力的计算,对于高斯光束倾斜入射齿根曲面的情况,需要考虑入射角的影响,对式(10)进行修正。因为实际曲面上激光辐照区域不同点处激光入射角度不同,为使仿真更接近实际情况,将齿根冲击区域齿面单元细化,设置单元尺寸约为光斑半径的1/5,此时,每个单元面近似为平面。式(12)即为齿轮齿根激光冲击强化考虑激光入射角的冲击压力计算公式。其中,γ(i)为冲击区域内编号为i的单元面上激光的入射角。根据式(12)计算得出冲击区域内每个单元面上的冲击压力并在Abaqus界面中的载荷模块进行相应设置。

考虑到有3排不同区域的激光搭接冲击,若采用传统的仿真求解的策略,即先用显式分析步求解单次冲击的应力响应,再进行静力分析求解应力稳定状态,这样往复计算求取最终应力状态的过程十分繁琐。因此,对多次的冲击过程只进行显式计算[25–26],设置材料瑞利阻尼使材料动能迅速降低[16],确定取质量阻尼α=8e+5时,对冲击区域应力分布影响较小,又可以有效降低动能。在激光冲击区域设置沿齿宽方向初始残余应力为–262.98 MPa(来源于齿根初始残余应力测量数据)。冲击仿真计算完成之后,进行整体静力分析,获得稳定残余应力分布。

显式分析步时间设置关系到分析结果的准确性。Ding[27]认为求解时间应该比冲击压力持续时间大两个数量级,胡永祥[20]在边界条件设置为无反射边界条件后认为应取材料内能稳定、动能趋于0的时间作为显式求解时间。因此在满足求解时间大于冲击压力持续时间两个数量级基础上,采用胡永祥[20]的分析步时间选择方法,取单次冲击分析步时间为2e–6 s。

2 结果与讨论

2.1 残余应力计算结果及对比分析

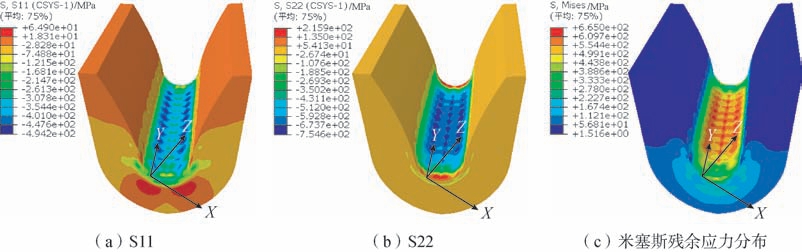

将有限元计算结果对称显示之后可获得图7(a)和(b)的S11和S22方向齿间残余应力分布图,其中坐标系X方向为齿根圆角测量点位的齿廓方向,Y方向为齿宽方向。图7(c)为米塞斯残余应力分布图。由图7(a)可看出,齿廓方向残余应力在齿宽路径上的分布在–400 MPa左右,此方向表层平均残余应力为–385.30 MPa,残余压应力小于图7(b) 中齿宽方向残余压应力。这与李晨鹭等[28]的针对浅齿轮齿根处激光冲击强化的仿真和试验结果是相同的。原因之一为齿轮齿根激光冲击强化处为曲面,激光辐照区域各点齿廓方向与激光入射方向呈锐角,此方向的能量分布更加分散,而齿宽方向与激光入射方向垂直,能量分布较为集中。另一方面齿宽方向有–262.98 MPa的初始残余应力。因此齿宽方向残余压应力绝对值大于齿廓方向残余压应力绝对值。

图7 残余应力分布

Fig.7 Distribution of residual stress

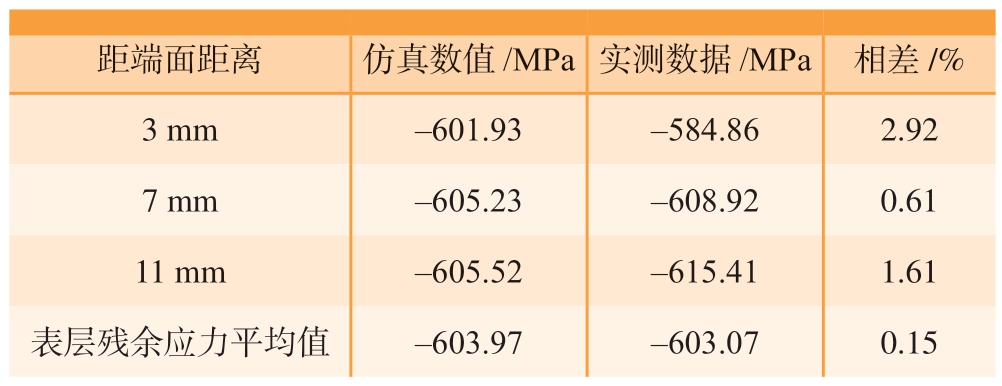

表4为齿根圆角三点处齿宽方向的仿真残余应力与实测数据的对比。由于仪器测量点位残余应力数据实际上是该点位直径1 mm以内圆形区域表层的平均残余应力,因此,表4对比的仿真残余应力数据也是提取该点位直径1 mm以内圆形区域表层的残余应力的平均值,各点位残余应力对比最大相差为2.92%,仿真数值中的平均残余应力为齿根去除两端2 mm宽度的激光冲击强化搭接重叠区域的表层残余应力平均值,与3点测量值的平均值对比相差0.15%。证明了仿真模型的准确性。

表4 齿宽方向表层残余应力仿真计算值与实测值对比

Table 4 Comparison of calculated and measured values of surface residual stress in the tooth width direction

距端面距离 仿真数值/MPa实测数据/MPa 相差/%3 mm –601.93 –584.86 2.92 7 mm –605.23 –608.92 0.61 11 mm –605.52 –615.41 1.61表层残余应力平均值 –603.97 –603.07 0.15

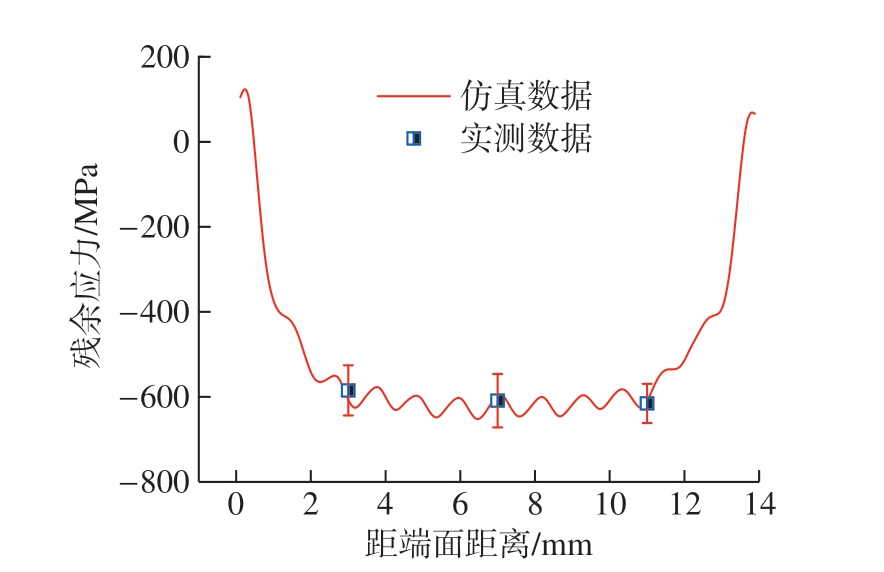

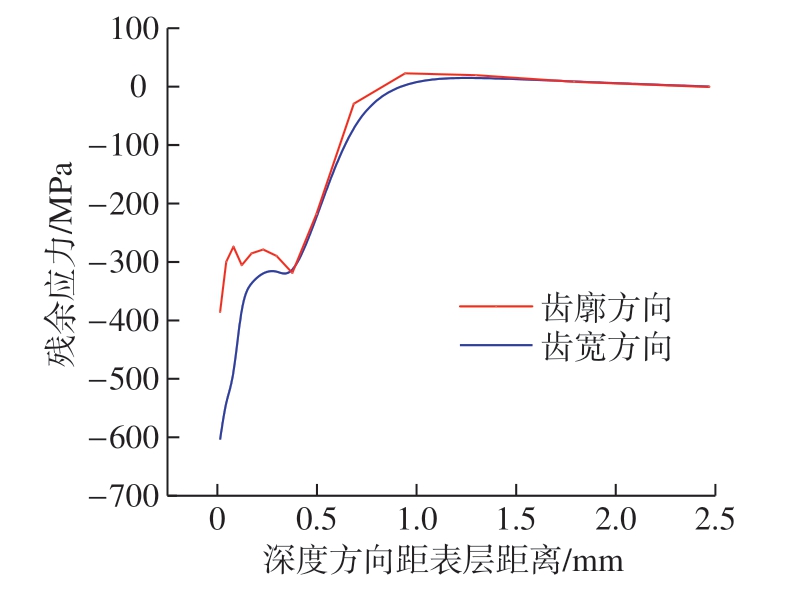

图8为齿根表层沿齿宽路径强化区域齿宽方向残余应力曲线与实测数据的对比。图9为齿廓和齿宽方向齿根层深平均残余应力分布曲线。层深平均残余应力为齿根去除两端2 mm宽度的激光冲击强化搭接重叠区域的该层深残余应力平均值,由图9可看出,S11和S22方向残余应力在距表面0.30 mm以下分布基本相同,且残余应力层深约为0.45 mm(以初始平均残余应力为临界线)。齿根激光冲击强化表层不同方向残余应力大小相差较大,而随着层深增加,不同方向残余应力大小差距减小。

图8 齿宽路径齿宽方向残余应力分布曲线与实测数据

Fig.8 Comparison of residual stress distribution curve in the tooth width direction of tooth width path with measured data

图9 齿根层深平均残余应力分布曲线

Fig.9 Distribution curve of average residual stress at the path of tooth root layer

2.2 冲击强化工艺与残余应力关联规律

由于实际齿轮齿根激光冲击强化工艺设计中,单次激光脉冲能量是改变激光功率密度的重要工艺参数,是影响冲击压力的重要因素。另外,区别于平面激光冲击强化,在齿轮齿根曲面上进行激光冲击强化,搭接率和激光光斑半径因素对残余应力分布的影响较为复杂。因此在探究关于激光强化工艺与强化性能关联规律的模拟试验中,选取单次激光脉冲能量、搭接率以及激光光斑半径3个因素,研究其与残余应力之间的关联规律。

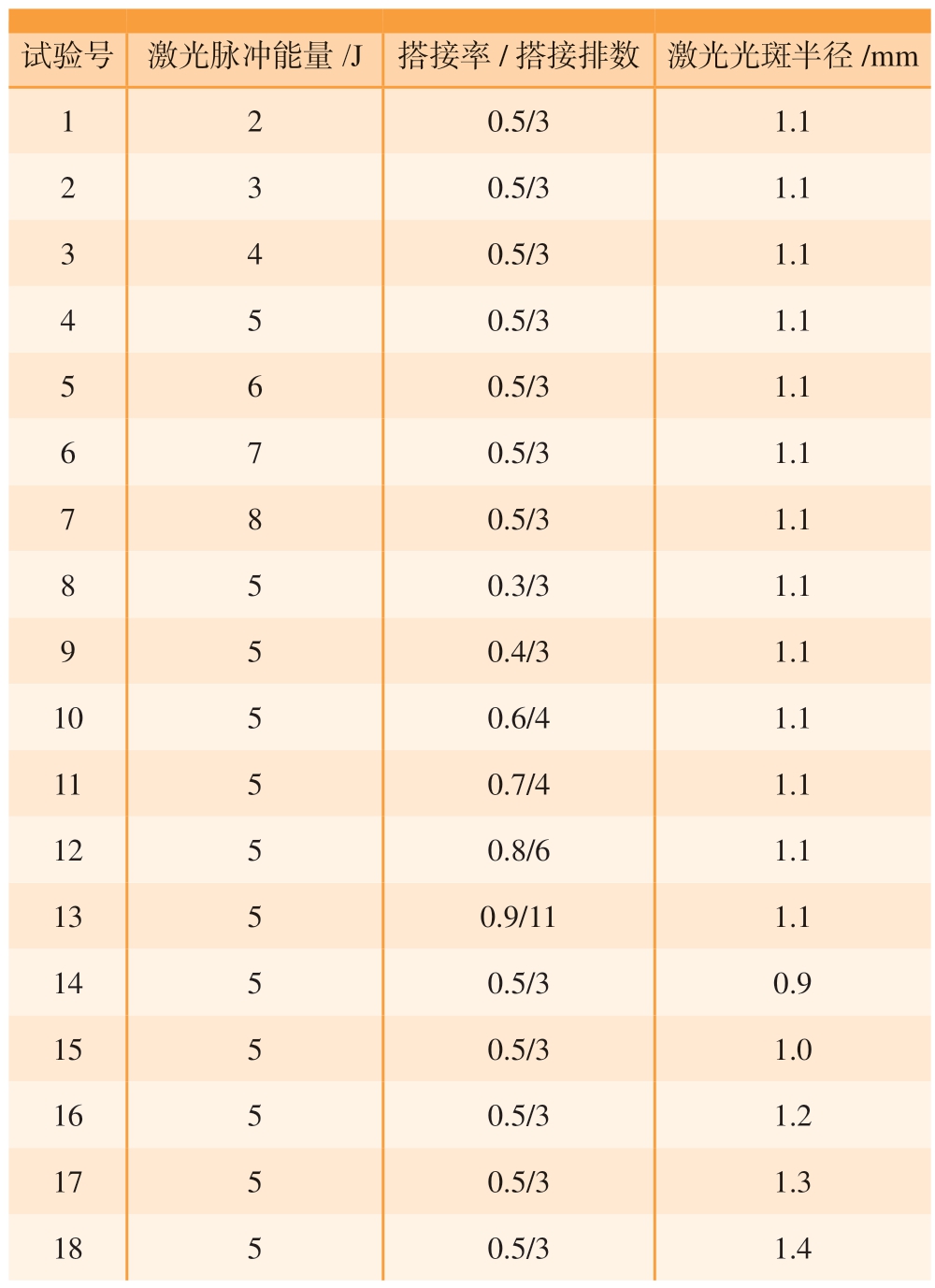

以下所有仿真试验中无初始残余应力,其他工艺参数保持相同,试验方案如表5所示。

表5 激光冲击强化工艺试验表

Table 5 Laser shock peening process test table

试验号 激光脉冲能量/J 搭接率/搭接排数 激光光斑半径/mm 1 2 0.5/3 1.1 0.5/3 1.1 3 4 0.5/3 1.1 2 3 0.5/3 1.1 5 6 0.5/3 1.1 4 5 0.5/3 1.1 7 8 0.5/3 1.1 6 7 0.3/3 1.1 9 5 0.4/3 1.1 8 5 10 5 0.6/4 1.1 11 5 0.7/4 1.1 12 5 0.8/6 1.1 13 5 0.9/11 1.1 14 5 0.5/3 0.9 15 5 0.5/3 1.0 16 5 0.5/3 1.2 17 5 0.5/3 1.3 18 5 0.5/3 1.4

2.2.1 激光脉冲能量的影响

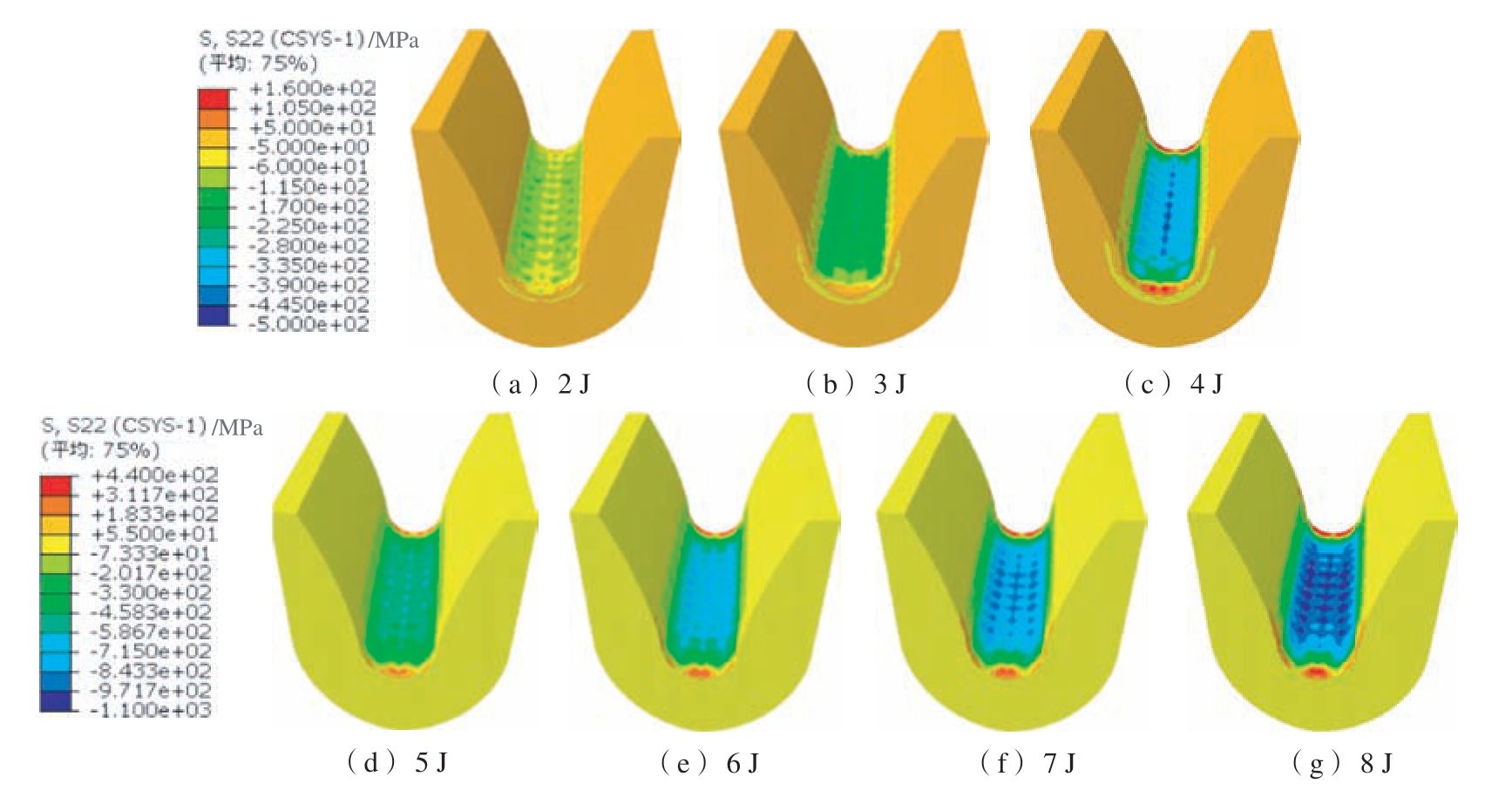

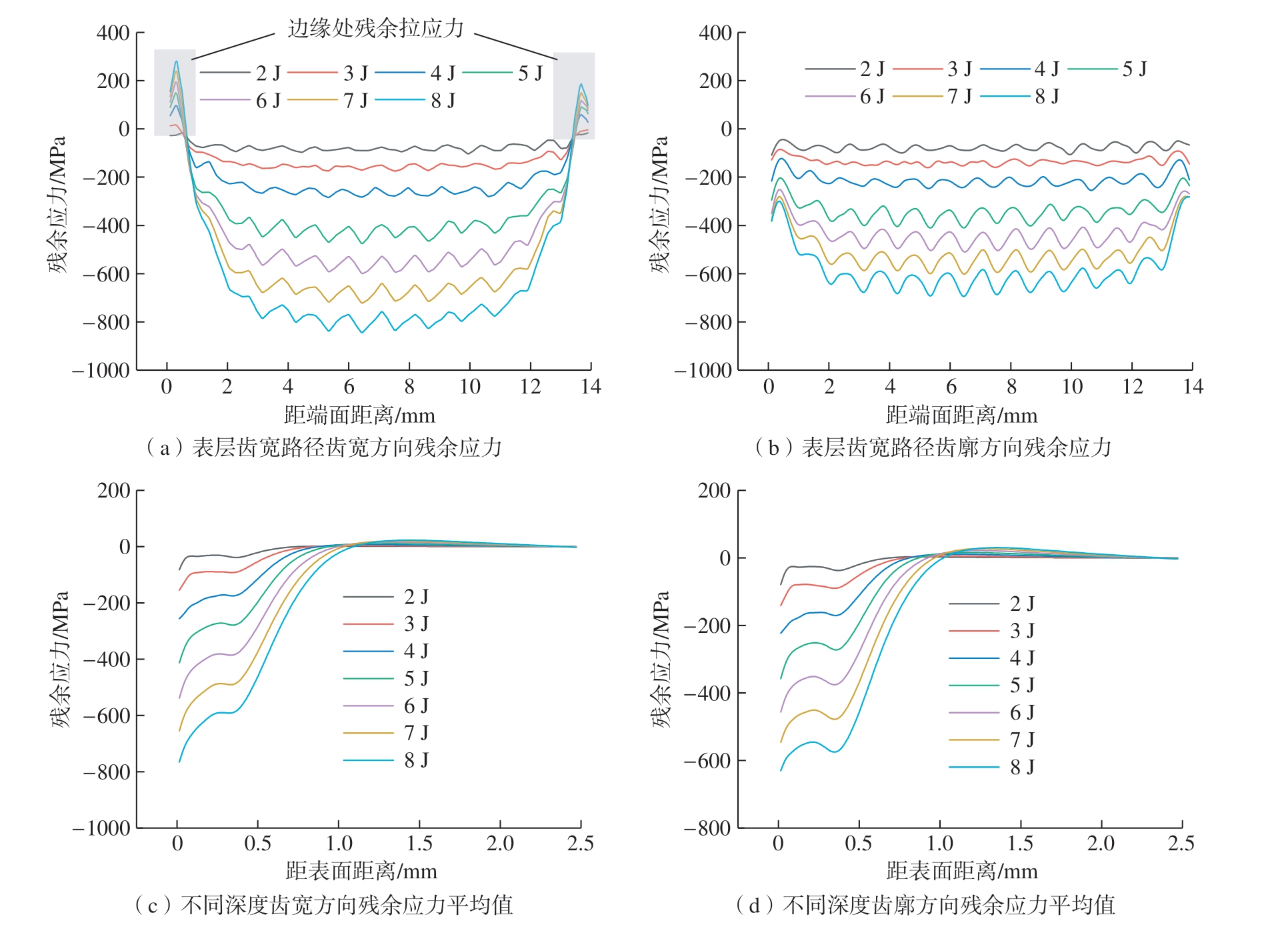

不同激光脉冲能量下S22方向(齿根方向)残余应力分布云图如图10所示。不同脉冲能量残余应力分布曲线如图11所示。

图10 不同激光脉冲能量下S22方向残余应力分布图

Fig.10 Residual stress distribution in S22 direction under different laser shock energy

图11 不同脉冲能量残余应力分布曲线

Fig.11 Residual stress distribution curve for different pulse energies

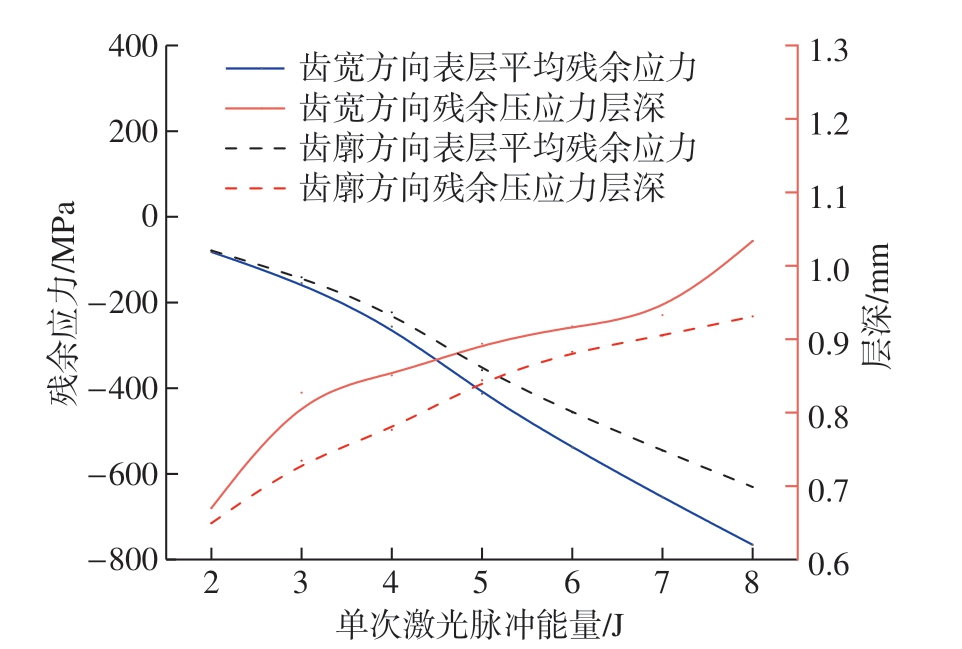

在8 J能量范围内,由图12可知,随着激光脉冲能量增加,齿廓和齿宽方向残余压应力均增大,相对于5 J能量残余应力,表层齿宽方向残余压应力平均值分别增大–80.1%、–62.5%、–38.0%、0、30.5%、58.8%、85.5%,表层齿廓方向残余压应力平均值分别增大–78.0%、–60.6%、37.7%、0、27.5%、52.5%、76.1%,而能量分别增大–60%、–40%、–20、0、20%、40%、60%,齿宽和齿廓方向残余压应力平均值基本随能量线性增大。而齿宽方向残余压应力平均值均比齿廓方向残余压应力平均值更大,且激光脉冲能量越大,差别越明显,2 J脉冲能量下齿廓方向残余压应力平均值与齿宽方向残余压应力平均值的比值为0.96;而8 J脉冲能量下其比值为0.82。在压应力层深方面,随着能量的增大,两个方向的残余压应力层深也增大,且齿宽方向残余压应力层深始终比齿廓方向层深更深。齿宽方向和齿廓方向残余应力分布差异原因主要是激光在齿宽方向的搭接覆盖了整个齿根齿宽,齿宽方向搭接的长度大于激光在齿廓方向搭接的长度;另一方面是受曲面和激光入射角的影响,激光辐射在齿根圆角处时,光斑在曲面上的投影在齿廓方向被“拉长”,齿廓方向能量分布分散。该方向路径上的功率密度相比齿宽方向路径上的功率密度稍低。当激光脉冲能量增加,两个方向路径上的功率密度差值增大,齿宽方向和齿廓方向的残余应力分布差异更加显著。

图12 不同能量齿宽和齿廓方向表层残余应力平均值与残余压应力层深

Fig.12 Average residual stress at the tooth root surface layer and the residual compressive stress layer depth with different energy in the tooth width and tooth profile directions

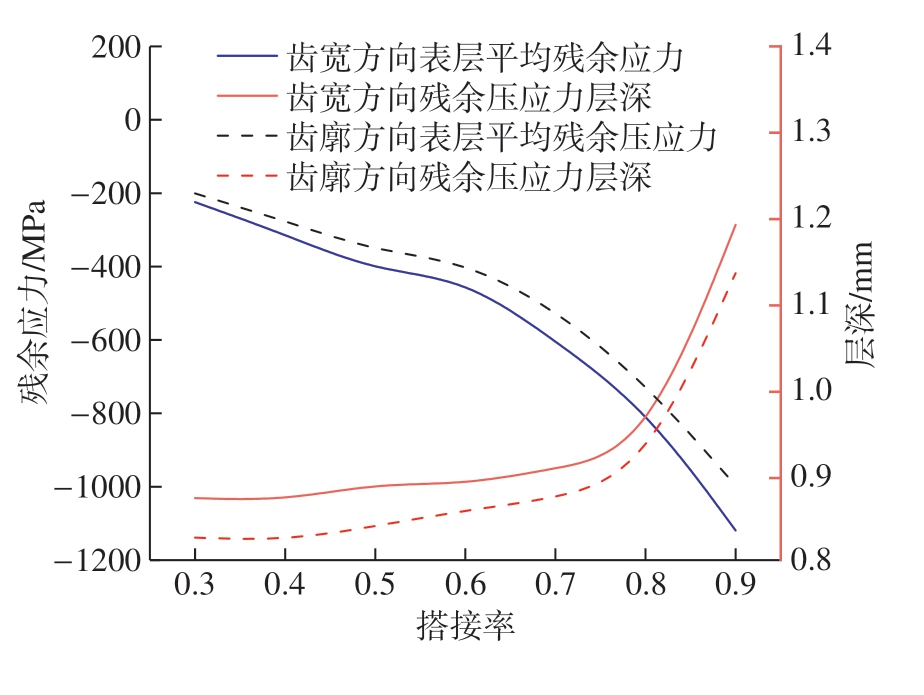

2.2.2 激光搭接率的影响

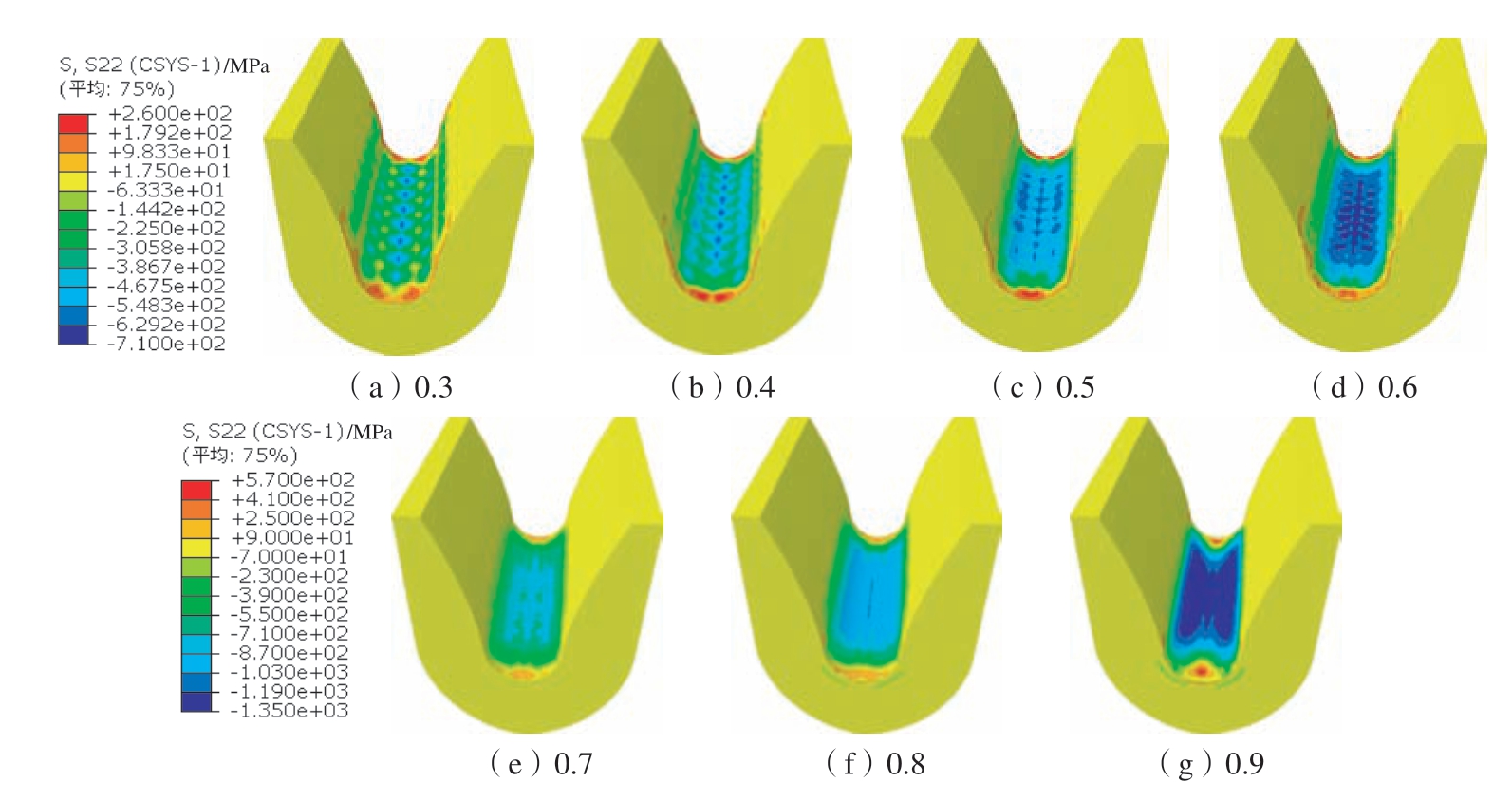

不同搭接率下齿根表层残余应力分布云图如图13所示。

图13 不同搭接率S22方向残余应力分布图

Fig.13 Distribution of residual stress in S22 direction with different lap rates

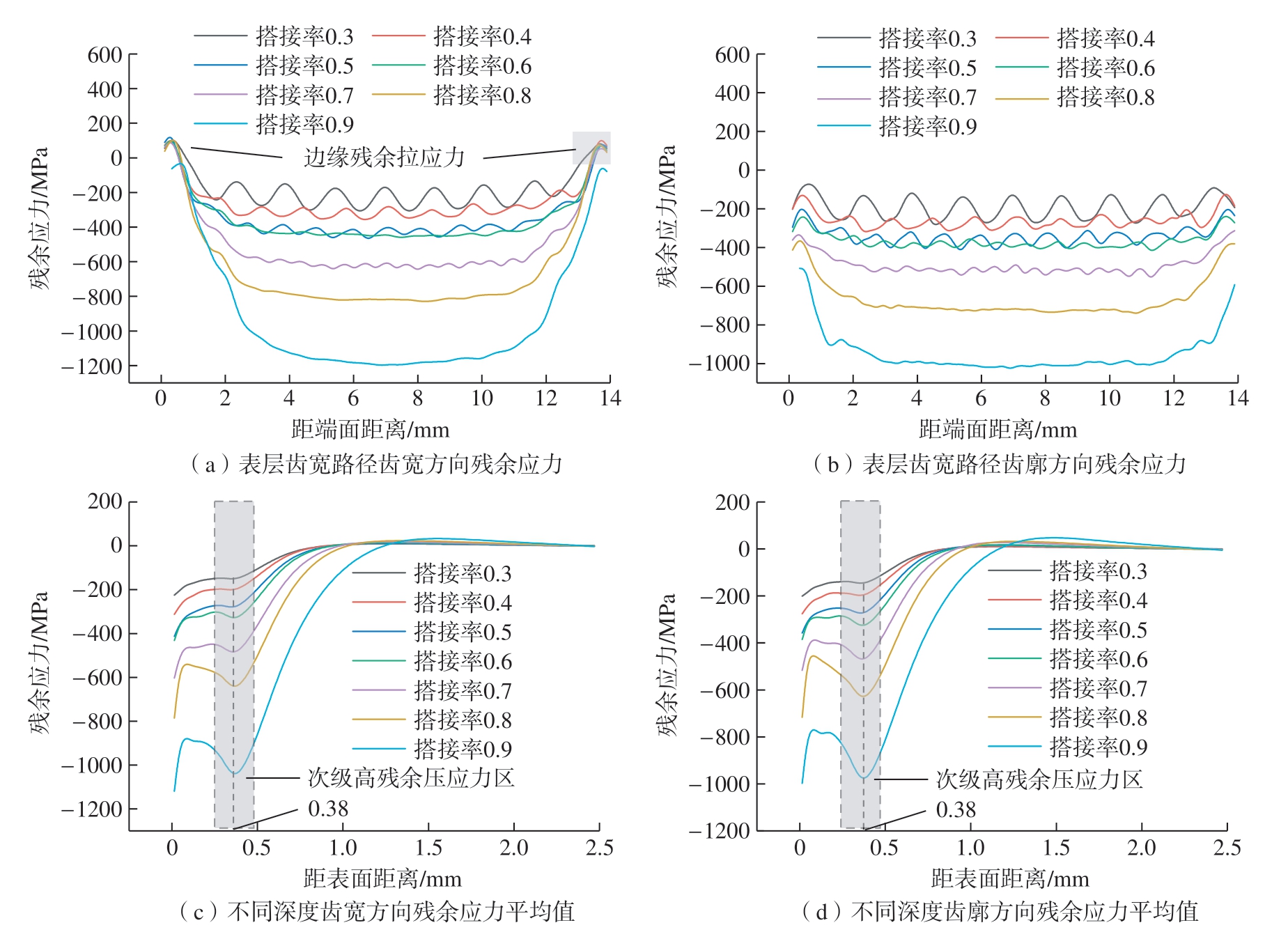

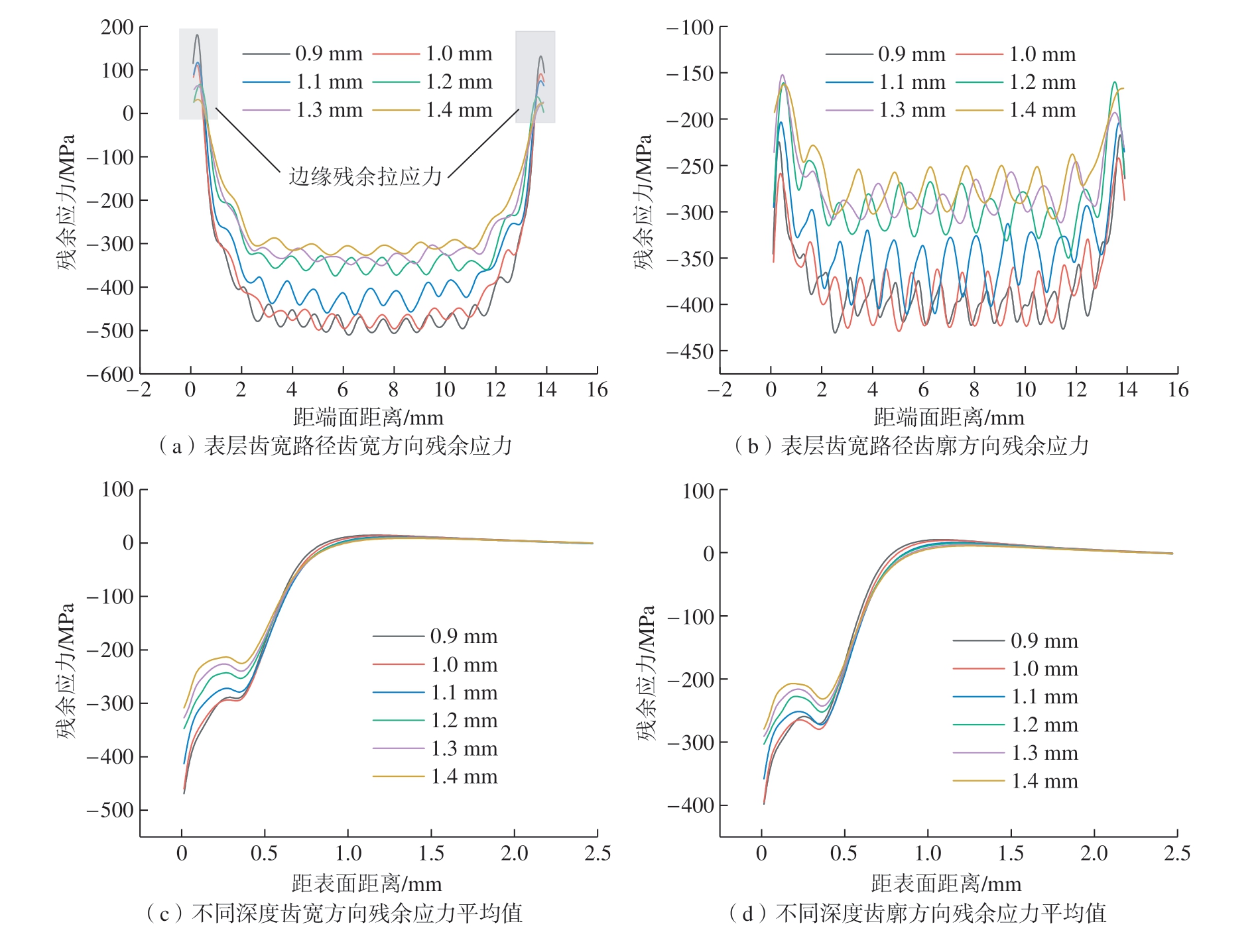

由于不同搭接率下齿根强化区域大小应基本保持不变,因此不同搭接率下的激光搭接排数不相同。由图14和15可知,在搭接率为0.3~0.9的范围内,随着搭接率的上升,齿廓和齿宽方向表层残余压应力平均值均增大,且激光搭接造成的表层残余压应力起伏的现象减缓。相对于搭接率0.5的残余应力,表层齿宽方向残余压应力平均值分别增大–45.6%、–24.2%、0、4.5%、46.0%、90.4%、171.1%,表层齿廓方向残余压应力平均值分别增大–44.0%、–22.9%、0、7.6%、44.3%、100.0%、178.6%。而齿宽方向残余压应力平均值均比齿廓方向残余压应力平均值更大一些。由图14可看出,在残余压应力层深分布方面,残余压应力平均值最大值出现在表面,随着搭接率的增大,残余压应力平均值先减小后增大最后不断减小的趋势更加明显,在距表层0.38 mm处的位置出现了次级高残余压应力区。当搭接率大于0.6时,次表层残余压应力值为表层平均残余压应力值的0.8~1倍。在压应力层深方面,随着搭接率的增大,两个方向的残余压应力层深增大,且齿宽方向残余压应力层深始终比齿廓方向层深更深。在搭接率为0.6时,两个方向的表层残余压应力平均值与搭接率为0.5的对比提升不大,原因在于搭接率为0.6而搭接排数为4的情况下强化区域面积比搭接率为0.5搭接排数为3的情况下更大;第4排的激光搭接位置更靠近齿顶方向,该处激光入射角更大,强化效果较差,使得计算的强化区域残余压应力平均值较小;在搭接率为0.9的情况下,表层残余压应力平均值与残余压应力层深都有非常大提升,但为保证强化区域面积不变,搭接排数变为11排,需要进行的激光冲击数急剧增加,强化效率大大下降。但在激光设备输出脉冲能量受限情况下可以通过提高搭接率以提高引入的残余压应力。

图14 不同搭接率残余应力分布曲线

Fig.14 Residual stress distribution curve for different lap ratios

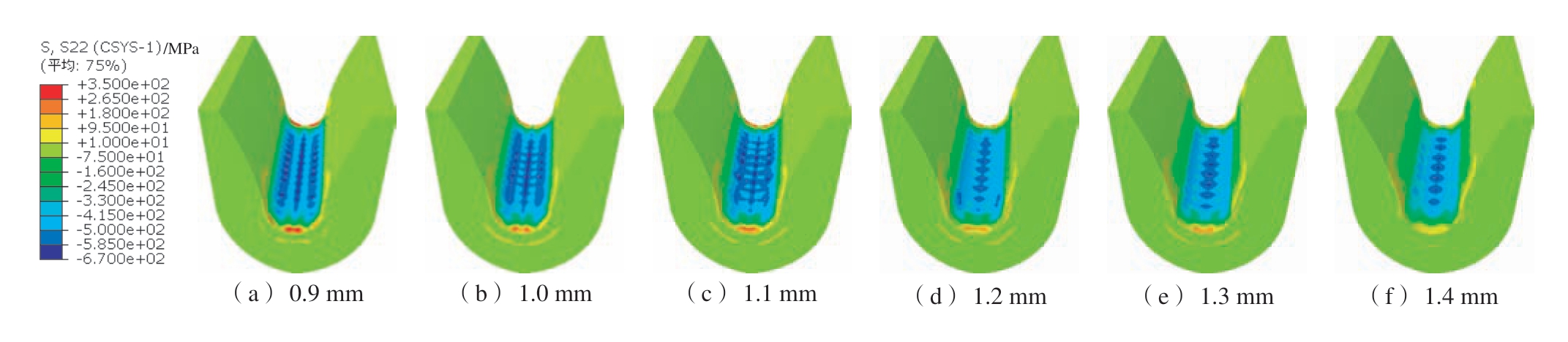

2.2.3 光斑半径的影响

不同光斑半径下齿根表层残余应力分布云图如图16所示。不同光斑半径残余应力分布曲线如图17所示。

图15 不同搭接率齿宽和齿廓方向表层残余压应力平均值与残余压应力层深

Fig.15 Average tooth root surface residual stress and residual compressive stress layer depth with different overlap rates in tooth width and tooth profile directions

图16 不同光斑半径S22方向残余应力分布

Fig.16 Residual stress distribution in S22 direction with different spot radii

图17 不同光斑半径残余应力分布曲线

Fig.17 Residual stress distribution curves with different spot radii

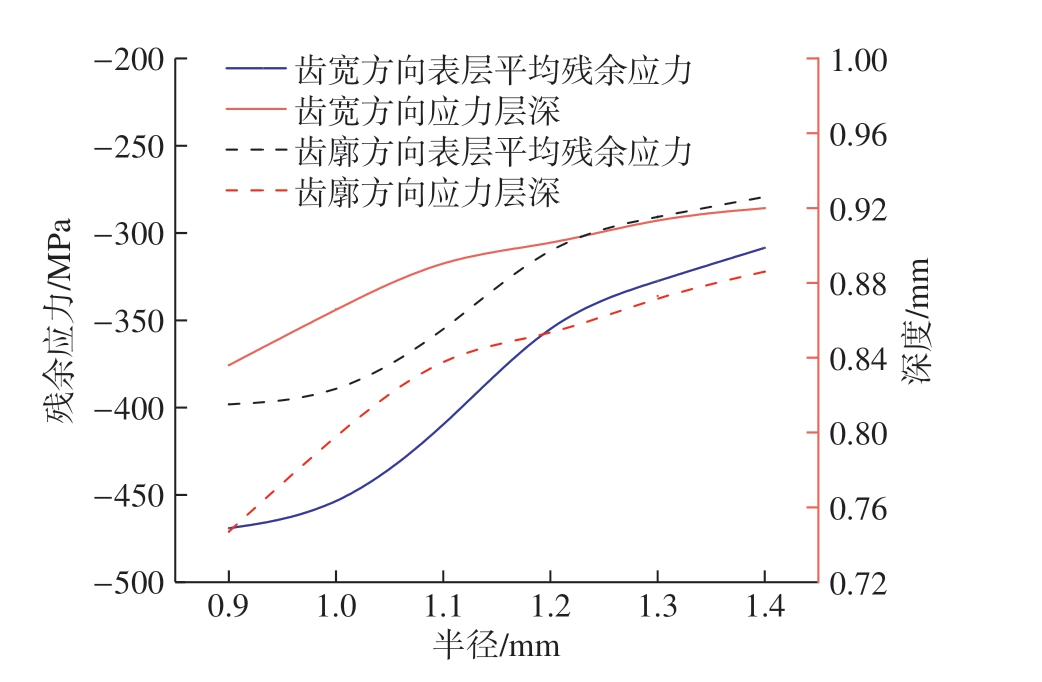

在保证激光功率密度和搭接率相同情况下,由图18可知,在激光光斑半径为0.9~1.4 mm范围内,随着光斑半径的增大,齿廓和齿宽方向表层残余压应力平均值均减小。原因是在激光搭接排数为3排的情况下,激光光斑半径的增加使得强化区域面积增大,后2排激光搭接位置向齿顶方向移动,激光入射角增大,冲击力减小。另外,光斑半径的增大使得齿廓方向表层残余压应力平均值与齿宽方向表层残余压应力平均值的比值增大,从0.85增加至0.91。相对于光斑半径1.1 mm的残余应力,表层齿宽方的向残余压应力平均值分别增 大13.7%、11.4%、0、–15.8%、–20.7%、–25.3%,表 层齿廓方向残余压应力平均值分别增大11.2%、10.3%、0、–15.3%、–18.9%、–22.0%。由于齿轮齿根圆角半径为1.32 mm,为保证激光冲击强化效果,激光光斑半径应小于齿轮齿根圆角半径。由图18可看出,在压应力层深方面,随着光斑半径的增大,两个方向的残余压应力层深也增大,且齿宽方向的残余压应力层深始终比齿廓方向层深更深。

图18 不同光斑半径齿宽和齿廓方向表层残余应力平均值与残余压应力层深

Fig.18 Average tooth root surface residual stress and residual compressive stress layer depth with different spot radii in tooth width and tooth profile directions

以上仿真试验中,沿齿宽路径的表层齿宽方向残余应力均呈U形分布,在两端边缘处产生较大的残余拉应力。原因是在两端边缘处齿轮刚度较小,激光搭接冲击在此处产生较大的变形。在实际激光冲击强化工艺制定中,可避免在齿根两端位置进行搭接冲击或减小在齿根两端位置激光冲击强化的脉冲能量以降低齿根两端处的残余拉应力水平。

3 结论

本文推导出了激光脉冲持续阶段的激光冲击压力随时间变化的迭代计算公式。建立了齿轮齿根激光冲击强化Abaqus仿真计算模型,残余应力计算结果与试验测量数据平均值最大相差2.92%,验证了模型的准确性。本文通过仿真试验系统地研究了表层及次表层残余应力分布与激光脉冲能量、搭接率以及光斑半径的关联规律,主要结论如下。

(1)齿轮齿根激光冲击强化后表层残余压应力平均值大于次表层残余压应力平均值。搭接率大于0.6时,0.38 mm深处的次表层会出现显著的次高残余压应力。无初始残余应力情况下,同深度层,齿宽方向残余压应力平均值大于齿廓方向残余压应力平均值。随着激光脉冲能量的增加,齿廓和齿宽方向表层残余压应力平均值之比在减小,但改变搭接率,并不会对齿廓和齿宽方向表层残余压应力平均值的差异性产生明显影响。

(2)在其他因素相同情况下,激光脉冲能量从2 J提高至8 J或搭接率从0.3提高至0.9,表层残余压应力平均值和残余压应力层深均增加。但在保证激光功率密度和搭接率相同情况下,激光光斑半径从0.9 mm提高至1.4 mm,表层残余压应力平均值会减小,而残余压应力层深会增加。

(3)提高激光搭接率可以有效降低表层残余应力分布中的应力起伏现象,提升压应力分布的均匀性。但过高的搭接率会大幅降低强化工艺效率,实际搭接率不应超过0.8。降低齿根两端搭接激光的脉冲能量可以降低齿根两端的残余拉应力值。为保证齿轮齿根激光冲击强化效果,激光光斑半径值应小于齿轮齿根圆角半径。

[1] ZHANG B Y, LIU H J, ZHU C C, et al. Simulation of the fatigue-wear coupling mechanism of an aviation gear[J]. Friction, 2021,9(6): 1616–1634.

[2] ALBAN L E. Systematic analysis of gear failures[M]. Ohio:American Society for Metals, 1985.

[3] YAN H Z, ZHU P F, CHEN Z, et al. Determination of the optimal coverage for heavy-duty-axle gears in shot peening[J]. The International Journal of Advanced Manufacturing Technology, 2022,118(1–2): 365–376.

[4] SOYAMA H, CHIGHIZOLA C R, HILL M R. Effect of compressive residual stress introduced by cavitation peening and shot peening on the improvement of fatigue strength of stainless steel[J].Journal of Materials Processing Technology, 2021, 288: 116877.

[5] NAOUFEI M B, GHARBI K, CHAIEB I, et al. Improvement of AISI 304 austenitic stainless steel low-cycle fatigue life by initial and intermittent deep rolling[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1–4): 435–449.

[6] BERGANT Z, TRDAN U, GRUM J. Effects of laser shock processing on high cycle fatigue crack growth rate and fracture toughness of aluminium alloy 6082–T651[J]. International Journal of Fatigue, 2016,87: 444–455.

[7] GE M Z, XIANG J Y. Effect of laser shock peening on microstructure and fatigue crack growth rate of AZ31B magnesium alloy[J]. Journal of Alloys and Compounds, 2016, 680: 544–552.

[8] HE Z R, SHEN Y Z, TAO J, et al. Laser shock peening regulating aluminum alloy surface residual stresses for enhancing the mechanical properties: Roles of shock number and energy[J]. Surface and Coatings Technology, 2021, 421: 127481.

[9] 李应红. 激光冲击强化理论与技术[M]. 北京: 科学出版社,2013.

LI Yinghong. Theory and technology of laser shock strengthening[M]. Beijing: Science Press, 2013.

[10] LUO X K, DANG N, WANG X. The effect of laser shock peening, shot peening and their combination on the microstructure and fatigue properties of Ti–6Al–4V titanium alloy[J]. International Journal of Fatigue, 2021, 153: 106465.

[11] GAO Y, YANG W Y, HUANG Z Z, et al. Effects of residual stress and surface roughness on the fatigue life of nickel aluminium bronze alloy under laser shock peening[J]. Engineering Fracture Mechanics, 2021, 244: 107524.

[12] XU G, LUO K Y, DAI F Z, et al. Effects of scanning path and overlapping rate on residual stress of 316L stainless steel blade subjected to massive laser shock peening treatment with square spots[J]. Applied Surface Science, 2019, 481: 1053–1063.

[13] XIANG Y F, MEI R L, WANG S P, et al. Numerical investigation of the effect of laser shock peening parameters on the residual stress and deformation response of 7075 aluminum alloy[J].Optik, 2021, 243: 167446.

[14] HE Z R, SHEN Y Z, TAO J, et al. Laser shock peening regulating aluminum alloy surface residual stresses for enhancing the mechanical properties: Roles of shock number and energy[J]. Surface and Coatings Technology, 2021, 421: 127481.

[15] XU G, LU H F, LUO K Y, et al. Effects of surface curvature on residual stress field of 316L stainless steel subjected to laser shock peening[J]. Optics & Laser Technology, 2021, 144: 107420.

[16] RANJITH K G , RAJYALAKSHMI G. FE simulation for stress distribution and surface deformation in Ti–6Al–4V induced by interaction of multi scale laser shock peening parameters[J]. Optik, 2020,206: 164280.

[17] PENG C, XIAO Y Z, WANG Y Z, et al. Effect of laser shock peening on bending fatigue performance of AISI 9310 steel spur gear[J].Optics & Laser Technology, 2017, 94: 15–24.

[18] MONTROSS C, FLOREA V, SWAIN M. The influence of coatings on subsurface mechanical properties of laser peened 2011–T3 aluminum[J]. Journal of Materials Science, 2001, 36(7): 1801–1807.

[19] FABBRO R, FOURNIER J, BALLARD P, et al. Physical study of laser-produced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2): 775–784.

[20] 胡永祥. 激光冲击处理工艺过程数值建模与冲击效应研究[D]. 上海: 上海交通大学, 2008.

HU Yongxiang. Research on the numerical simulation and impact effects of laser shock processing[D]. Shanghai: Shanghai Jiao Tong University, 2008.

[21] FABBRO R, PEYRE P, BERTHE L, et al. Physics and applications of laser shock processing of materials[J]. Journal of Laser Application, 10(6): 265.

[22] ZHANG W W, YAO Y L, NOYAN I C. Microscale laser shock peening of thin films, part 1: Experiment, modeling and simulation[J]. Journal of Manufacturing Science and Engineering, 2004,126(1): 10–17.

[23] 李翔, 何卫锋, 聂祥樊, 等. 不同能量空间分布激光冲击钛合金残余应力的分布规律[J]. 激光与光电子学进展, 2018, 55(6):253–259.

LI Xiang, HE Weifeng, NIE Xiangfan, et al. Regularity of residual stress distribution in titanium alloys induced by laser shock peening with different energy spatial distributions[J]. Laser & Optoelectronics Progress, 2018, 55(6): 253–259.

[24] JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures[J]. Engineering Fracture Mechanics, 1983, 21: 541–548.

[25] 苟磊, 马玉娥, 杜永. 多点连续动态激光冲击强化残余应力场数值分析[J]. 航空动力学报, 2019, 34(12): 2738–2744.

GOU Lei, MA Yue, DU Yong. Continuous dynamic numerical analysis of residual stress field under multi-point laser shock peening[J].Journal of Aerospace Power, 2019, 34(12): 2738–2744.

[26] ZHU R, ZHANG Y K, SUN G F, et al. Effect of laser shock peening on surface residual stress and plastically affected depth of TC11 titanium alloy[J]. Materials Science Forum, 2019, 943: 20–25.

[27] DING K. Three-dimensional dynamic finite element analysis of multiple laser shock peening processes[J]. Surface Engineering, 2003,19(5): 351–358.

[28] 李晨鹭, 解丽静, 程冠华, 等. 浅齿轮齿根激光冲击强化试验和仿真研究[J]. 航空制造技术, 2020, 63(13): 47–52.

LI Chenlu, XIE Lijing, CHENG Guanhua, et al. Experimental and simulation study on laser shock peening of gear root[J]. Aeronautical Manufacturing Technology, 2020, 63(13): 47–52.