随着航空航天、核工业、食品工业等的迅速发展,不锈钢材料需求量在快速增加[1]。而316L奥氏体不锈钢因其良好的机械性能、高温抗腐蚀性以及无磁性(弱磁性),已在不锈钢材料中广泛应用[2]。然而316L奥氏体不锈钢作为难加工材料在切削加工时会产生较大的切削力和切削热,加工硬化现象严重[3],加速刀具磨损。为了改善难加工材料的切削性能,研究者从绿色制造技术出发,提出在刀具表面设计微结构,通过微结构改善刀–屑接触环境来改善切削性能,降低刀具磨损[4]。然而刀具微结构在切削中存在一定的局限性,如产生衍生切削的不利影响[5],微织构的结构强度也较低[6],在某些切削条件下会造成表面纹理失效或者织构堵塞等[7]。

为了避免微结构的不利因素,Klopstock[8]首先提出限制接触的概念,把限制接触面(Restricted contact surface,RCS)解释为受人工设计的可控前刀面,其核心在于加工区域必须小于切削过程中自然接触条件下的刀–屑接触区域。Sadik等[9]研究了在切削中碳钢时限制接触刀具对切削性能的影响,发现限制接触长度对后刀面磨损和刀具温度存在重要影响,随着接触长度减小,最高温度点向切削刃靠近。Zou等[10]在前刀面设计了毫米尺度的限制接触微槽,以改变刀–屑的接触形式,结果表明所设计的刀具能够减少刀具磨损。近年来,有限元仿真模拟技术发展迅速,该技术不仅能有效减少试验次数,降低试验成本,而且仿真模拟与实际试验结合已经成为重要的研究手段之一,因此利用有限元模拟限制接触切削的过程对理解限制接触作用具有一定的指导意义。Deng等[11]使用DEFORM有限元软件分析了切削形状对切削性能的影响,发现非对称限制接触形状比对称限制接触形状的切削力小。Ma等[12]通过AdvantEdge–2D有限元软件探究了缩短前刀面长度对切削性能的影响,发现前刀面长度影响切削过程的切削力和切屑厚度,随着前刀面长度增加,切削力和切屑厚度均减小。

目前,虽然已经存在许多关于限制接触切削的研究,但是对变限制接触长度刀具在切削时的热力特性影响和变限制接触结构作用机理缺少研究。因此,运用有限元仿真模拟不同切削参数和各类型限制接触刀具对切削性能的影响至关重要,这将对限制接触切削理论的发展提供重要依据。本文将建立316L奥氏体不锈钢的普通切削、传统限制接触切削和变限制接触切削有限元模型,分析不同切削参数和不同限制接触结构对切削过程的力热特性影响,揭示限制接触结构对热–力载荷减小的作用机理,并设计相应的切削试验进行验证,为变限制接触刀具结构优化以及切削参数的选择提供理论指导。

1 有限元切削仿真

1.1 有限元建模

为了简化实际加工过程中的坐标系转换以及建模过程,现将车床的回转运动简化为刀具相对于工件的直线运动,根据简化后的切削过程,利用DEFORM–3D软件分别建立传统切削、传统限制接触切削和变限制接触长度切削的有限元仿真模型,如图1所示。刀具材料设定为碳化钨,其中前角为0°,后角为6°,主偏角为90°,副偏角为2.5°,刃倾角为0°,主切削刃长度为2 mm,刀尖钝圆半径为70 μm,工件尺寸为8 mm×2.5 mm×1.6 mm。

图1 工件与刀具的有限元网格划分示意图

Fig.1 Schematic diagram of finite element meshing of workpiece and tool

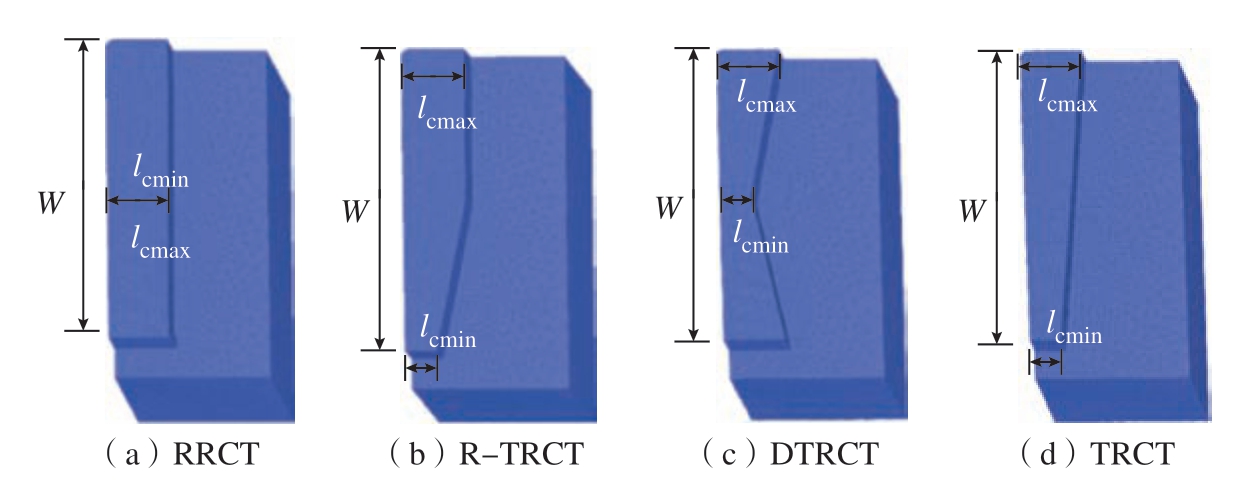

除普通平面刀具外(Conventional tool),本文在传统限制接触刀具的基础上,分别设计了3种新结构的变限制接触长度刀具。如图2所示,从左至右依次为传统限制接触刀具,也称为矩形限制接触刀具(Rectangular pattern restricted contact tool,RRCT),以及变限制接触长度的矩形–梯形限制接触刀具(Rectangular-trapezoidal pattern restricted contact tool,R–TRCT)、双梯形限制接触刀具(Double trapezoidal pattern restricted contact tool,DTRCT)、梯形限制接触刀具(Trapezoidal pattern restricted contact tool,TRCT)。不同限制接触刀具的几何参数如表1所示。

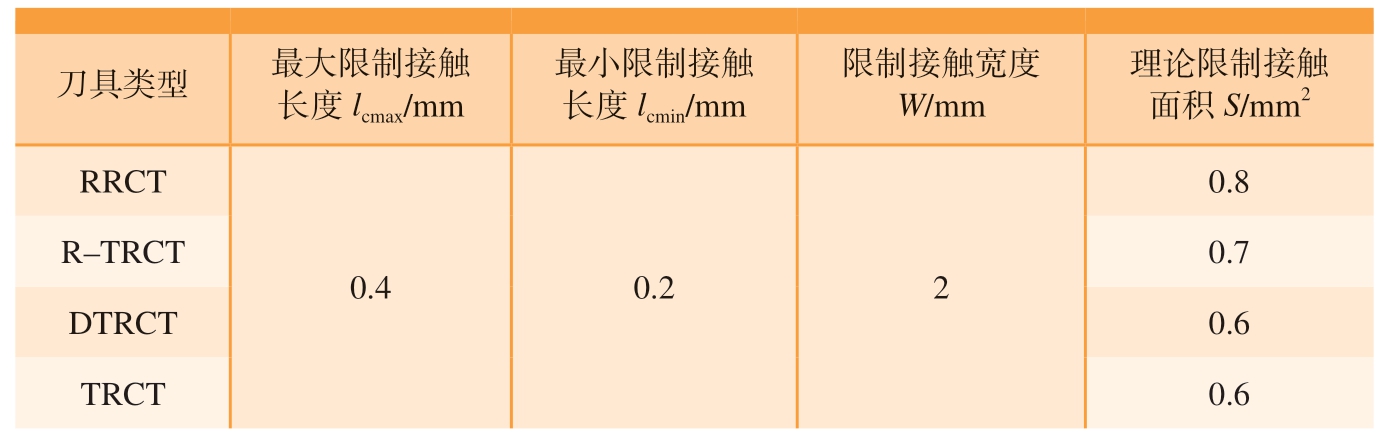

表1 传统矩形限制接触刀具及变限制接触长度刀具几何参数

Table 1 Geometrical parameters of traditional restricted contact tool and variable-length restricted contact tools

刀具类型 最大限制接触长度lcmax/mm最小限制接触长度lcmin/mm限制接触宽度W/mm理论限制接触面积S/mm2 0.8 R–TRCT 0.7 DTRCT 0.6 TRCT 0.6 RRCT 0.4 0.2 2

图2 有限元仿真中不同类型的限制接触刀具

Fig.2 Different types of restricted contact tools in finite element simulation

1.2 本构模型

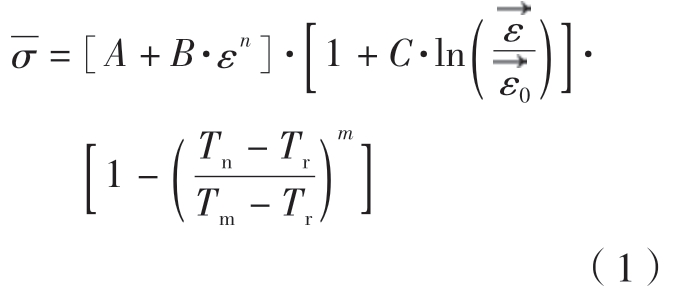

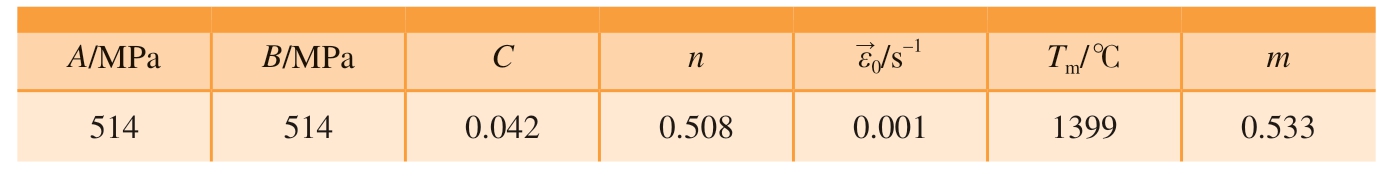

关于AISI 316L奥氏体钢采用Umbrello等[13]提出的J–C本构模型,其中J–C本构模型表达如式(1)所示。

式中,A为屈服应力;B为硬化模量;C为应变速率系数;n为硬化指数;ε为塑性应变; 为等效应变速率,s–1;

为等效应变速率,s–1; 为参考应变速率,s–1;m为热敏感系数;Tn为工件初始温度;Tr为环境温度;Tm为工件材料熔点温度。其中所有的温度单位均为℃,在本研究中Tr取20 ℃。材料本构模型参数如表2所示[13],材料参数如表3所示。

为参考应变速率,s–1;m为热敏感系数;Tn为工件初始温度;Tr为环境温度;Tm为工件材料熔点温度。其中所有的温度单位均为℃,在本研究中Tr取20 ℃。材料本构模型参数如表2所示[13],材料参数如表3所示。

表2 316L奥氏体不锈钢J–C本构模型参数[13]

Table 2 J–C constitutive model parameters of AISI 316L austenitic stainless steel[13]

→A/MPa B/MPa C n ε0/s–1 Tm/℃ m 514 514 0.042 0.508 0.001 1399 0.533

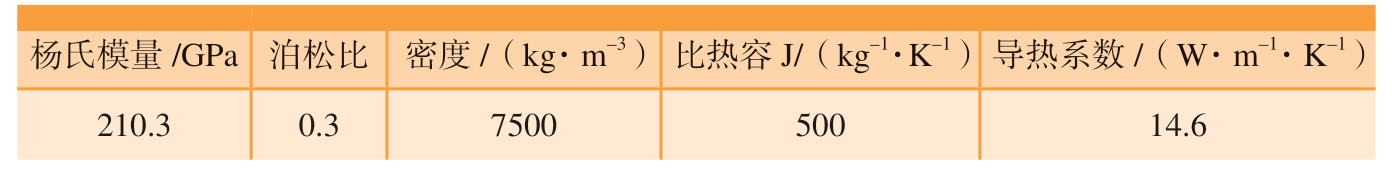

表3 316L奥氏体不锈钢材料参数

Table 3 Material parameters of AISI 316L austenitic stainless steel

杨氏模量/GPa 泊松比 密度/(kg·m–3)比热容J/(kg–1·K–1)导热系数/(W·m–1·K–1)210.3 0.3 7500 500 14.6

1.3 网格划分、摩擦模型、边界条件以及仿真试验设计

有限元仿真中网格划分对计算结果有着极重要影响。在保证结果准确性的同时提升求解效率,通过多次建模尝试与对比后将工件模型划分为105000个网格单元,网格单元类型为四面体网格,并对主要变形区即靠近刀尖部分区域的网格进行细化处理,最小网格尺寸设置为0.02 mm。由于刀具材料的硬度远高于切削材料,因此刀具被设定为刚体。

在切削过程中常用的摩擦模型为剪切摩擦和库仑摩擦模型,由于切削过程中作用在前刀面上的正向载荷分布不均匀,因此前刀面与切屑接触区域的摩擦情况需要用剪切–库仑复合摩擦模型表示,即

式中,f为刀–屑接触界面间的摩擦力;τs为工件材料的剪切屈服强度;σn为刀–屑接触过程中前刀面上的正应力; μc为库仑摩擦系数。然而实际切削过程中,剪切和库仑摩擦边界难以确定,因此参考先前的工作将刀具与工件摩擦设为库仑摩擦,摩擦系数为0.45[14]。

边界条件主要分为速度边界条件和传热条件。在本文的速度边界条件中,工件表面IJKL、JKFG和KLEF固定,即在笛卡尔坐标系下表面网格节点的位移速度为0,刀具沿着切削速度方向即正X轴方向运动,如图1所示;在传热条件中,工件表面EFGH、IJGH、ILEH和刀具表面设为传热面,可以与环境对流传热,设置初始温度为20 ℃,传热系数为0.02 N·s–1·mm–1·℃–1。

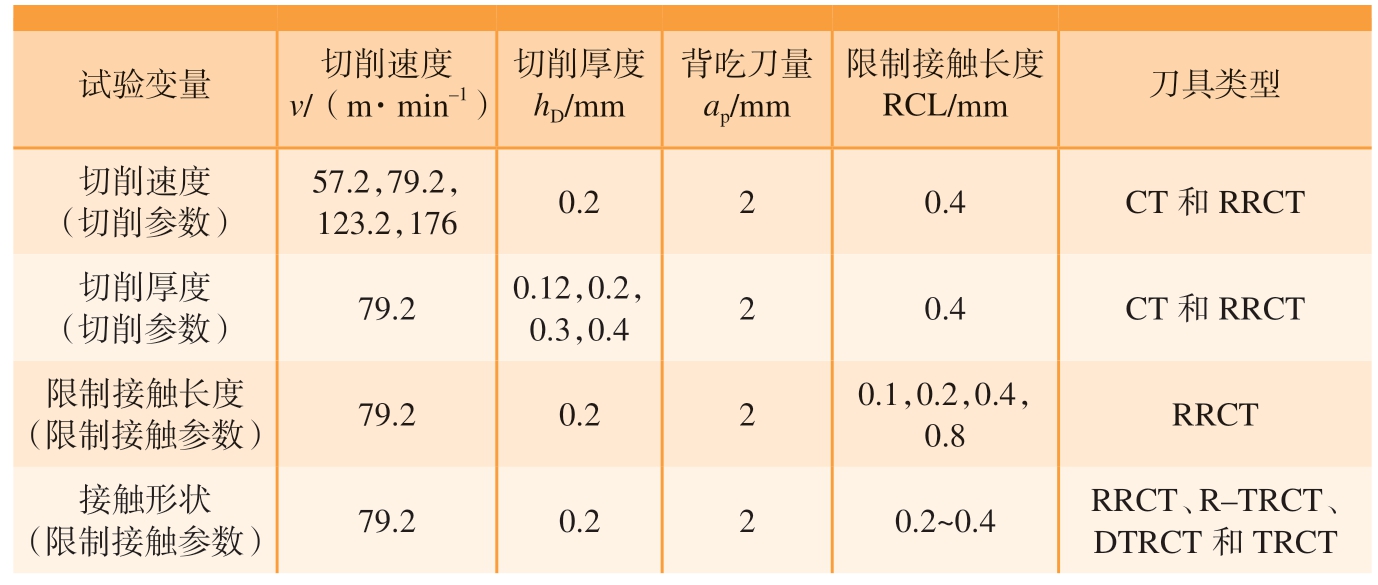

为了探究限制接触刀具对切削过程的影响及其结构的作用机理,本文设计了关于切削参数和限制接触参数的控制变量试验,具体仿真方案如表4所示。

表4 有限元仿真试验方案

Table 4 Test scheme of finite element simulation

试验变量 切削速度v/(m·min–1)切削厚度hD/mm背吃刀量ap/mm限制接触长度RCL/mm 刀具类型切削速度(切削参数)57.2,79.2,123.2,176 0.2 2 0.4 CT和RRCT(切削参数) 79.2 0.12,0.2,0.3,0.4 2 0.4 CT和RRCT 切削厚度(限制接触参数) 79.2 0.2 2 0.1,0.2,0.4,0.8 RRCT 限制接触长度(限制接触参数) 79.2 0.2 2 0.2~0.4 RRCT、R–TRCT、DTRCT和TRCT接触形状

2 切削试验

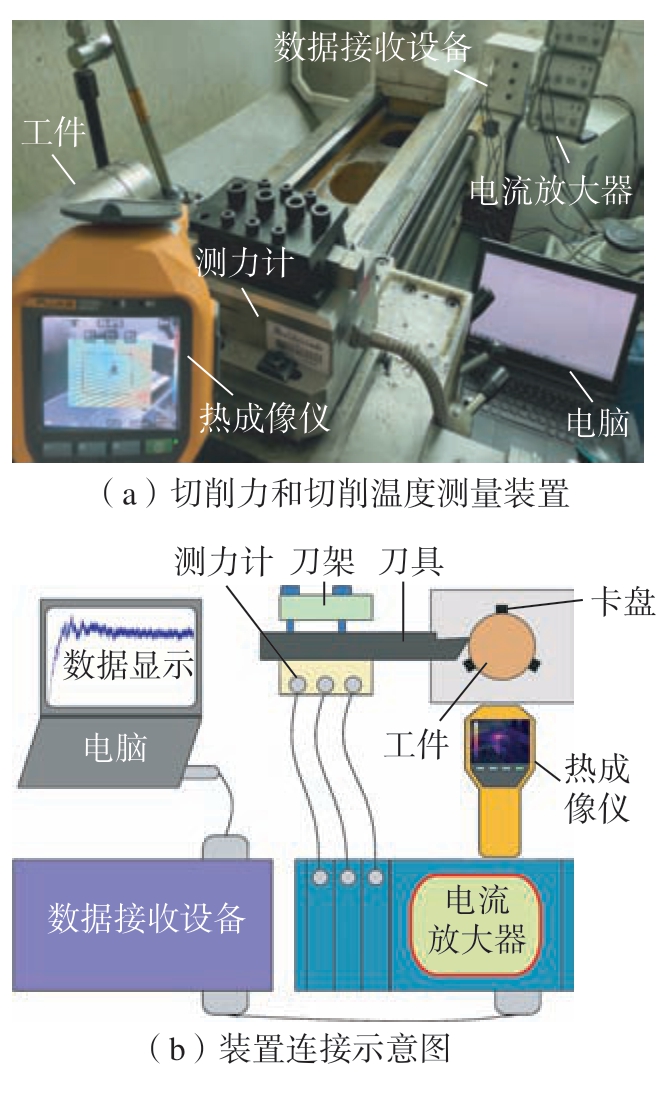

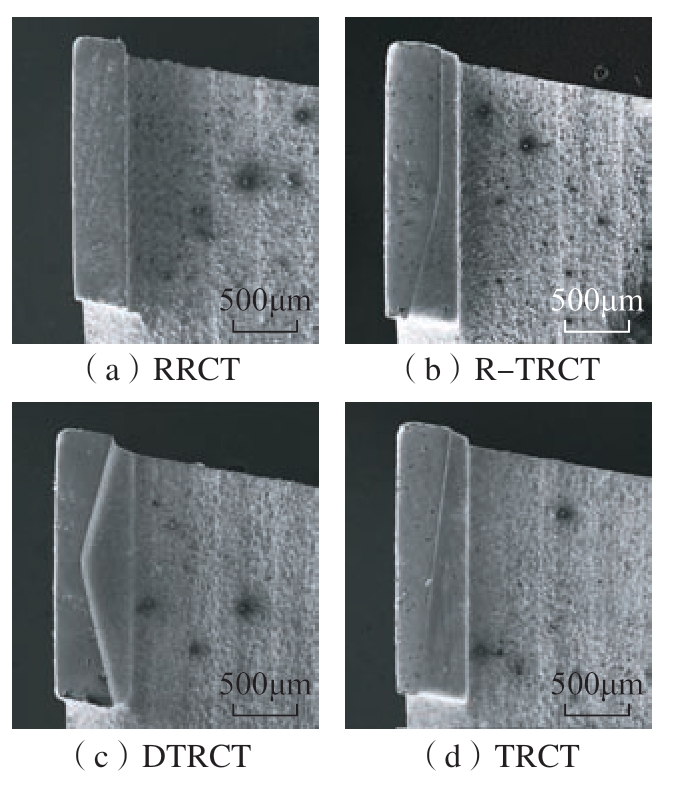

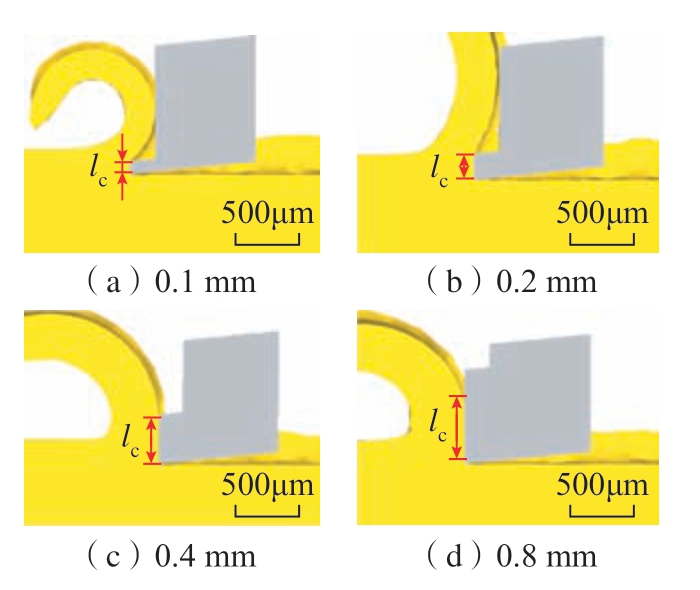

为了对仿真结果进行验证,普通刀具、传统限制接触刀具以及变限制接触长度刀具的切削试验被执行,具体的加工参数如表5所示。图3展示了试验装置,其中车床型号为C6140A,切削力由Kistler 9441压电测力计测量,加工区域的温度由Fluke Ti–200远红外成像仪测量。试验使用的不同限制接触刀具如图4所示,刀具材料为硬质合金(YG6),所有刀具的几何参数均与第1节中的模型参数对应。

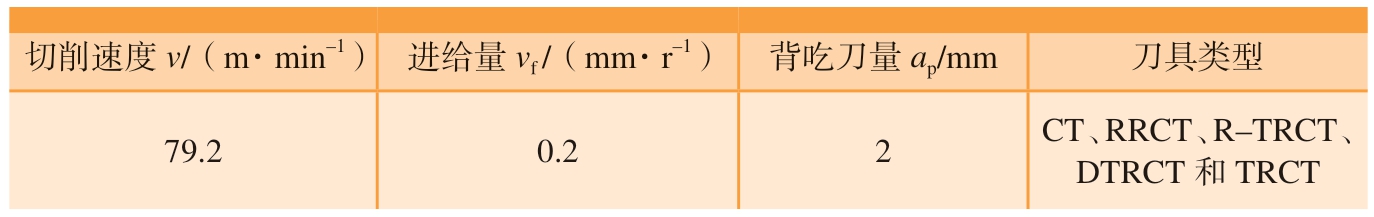

表5 切削试验方案

Table 5 Test scheme of cutting experiment

切削速度v/(m·min–1) 进给量vf /(mm·r–1) 背吃刀量ap/mm 刀具类型79.2 0.2 2 CT、RRCT、R–TRCT、DTRCT和TRCT

图3 车削试验装置

Fig.3 Experimental setup of turning

图4 切削试验中不同类型的限制接触刀具

Fig.4 Different types of restricted contact cutting tool in cutting experiments

3 仿真结果与分析

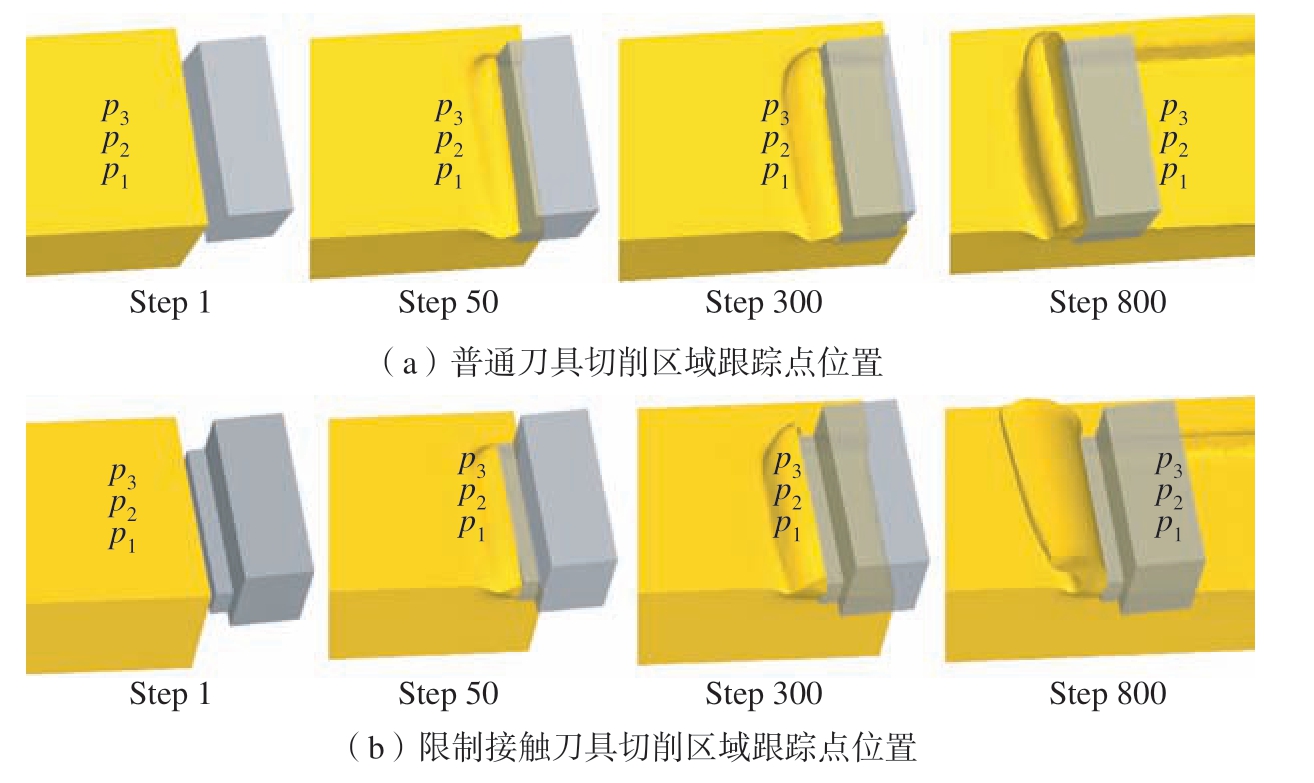

为了研究不同刀具对加工过程的热力特性影响,将3个变量跟踪点p1、p2和p3设置在1/2切削深度处,并距离刀具进入工件后1 mm,且略低于切削厚度20 μm,其位置如图5所示,在仿真完成后计算跟踪点温度时取3点温度的算术平均值作为统计结果温度。

图5 传统切削和限制接触切削模型中跟踪点在不同步数下的位置关系

Fig.5 Location of tracking points in conventional cutting and restricted contact cutting models at different step counts

3.1 切削参数对限制接触切削的影响

3.1.1 刀–屑接触情况

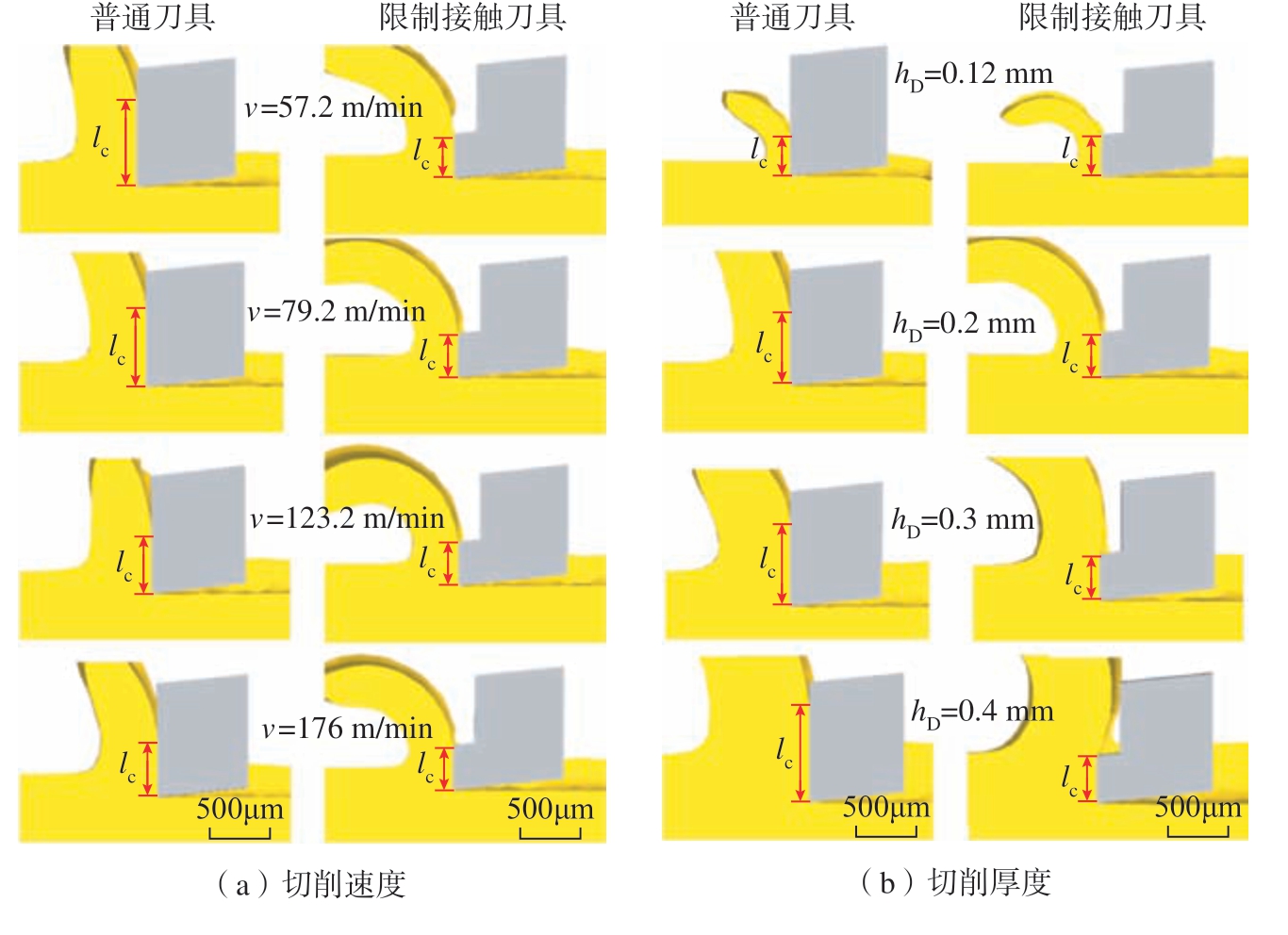

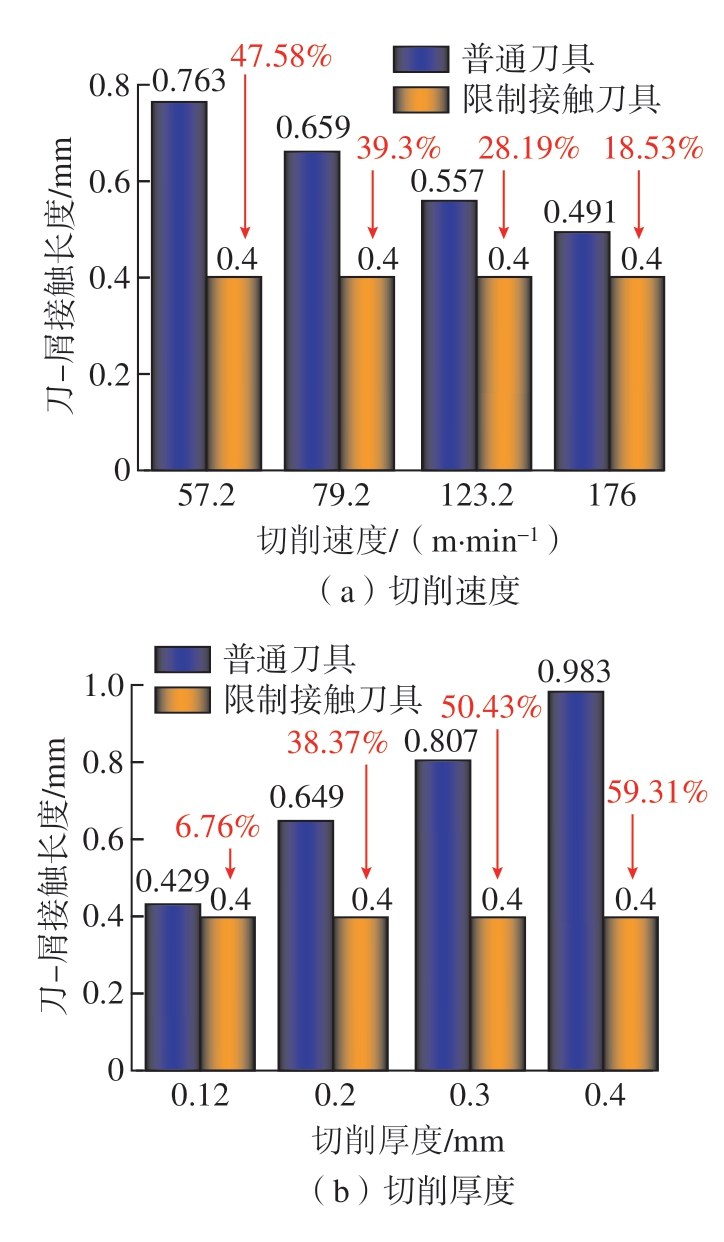

图6展示了在不同切削参数下普通刀具和限制接触刀具的刀–屑接触情况。对于普通刀具,随着切削速度增加以及切削厚度减小,刀–屑接触长度逐渐减小;对于限制接触刀具,因其限制接触结构的存在,限制接触长度即为刀–屑接触长度。在对加工参数进一步分析后,切削速度为57.2 m/min,切削厚度为0.4 mm时限制接触刀具能最大程度地减小刀–屑接触长度,如图7所示,相比于普通刀具,刀–屑接触长度分别减小了47.58%和59.31%。

图6 不同切削速度和切削厚度下普通刀具与限制接触刀具的刀–屑接触情况

Fig.6 Tool–chip contact of conventional tool and restricted contact tool under different cutting speeds and uncut chip thicknesses

图7 普通刀具与限制接触刀具在不同切削速度和切削厚度下的刀–屑接触长度对比

Fig.7 Comparison of tool–chip contact length between conventional tool and restricted contact tool under different cutting speeds and uncut chip thickness

3.1.2 切削力

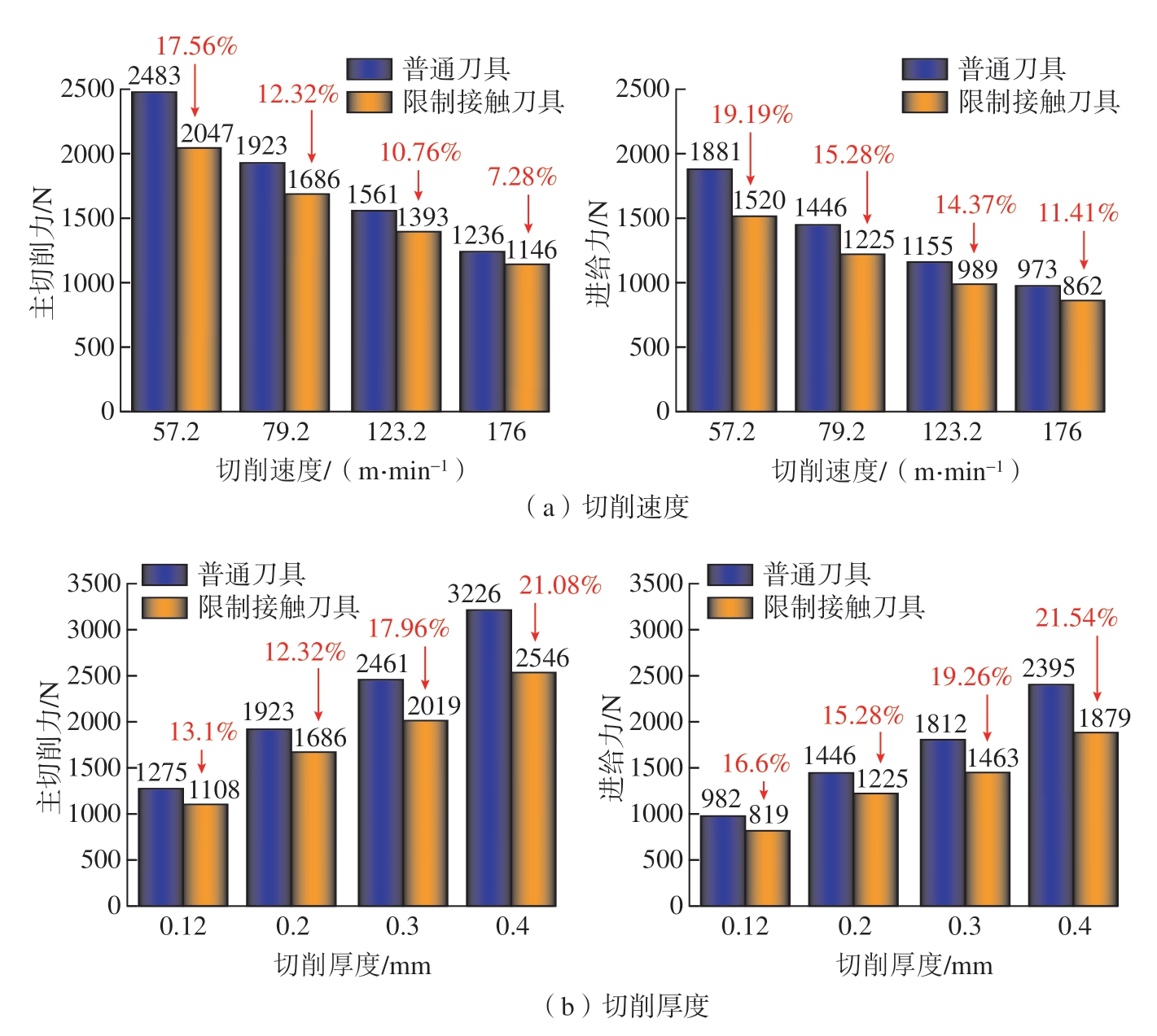

图8展示了普通刀具和限制接触刀具在不同切削速度和切削厚度下产生的主切削力和进给力的对比情况。无论是普通刀具还是限制接触刀具,切削力分量均会随着切削速度增加而减小,而随着切削厚度的增大而增加,这与Sadik等[15]描述的结果一致。而在小切削速度和大切削厚度下,限制接触刀具的使用将更大程度地减少切削力分量,这主要是因为在这种情况下限制接触结构能够更大比例地抑制刀–屑接触行为,从而降低切削力。

图8 不同切削速度和切削厚度下普通刀具与限制接触刀具主切削力和进给力的对比

Fig.8 Comparison of the main cutting force and feed force generated by conventional tool and restricted contact tool at different cutting speeds and uncut chip thicknesses

3.1.3 切削温度

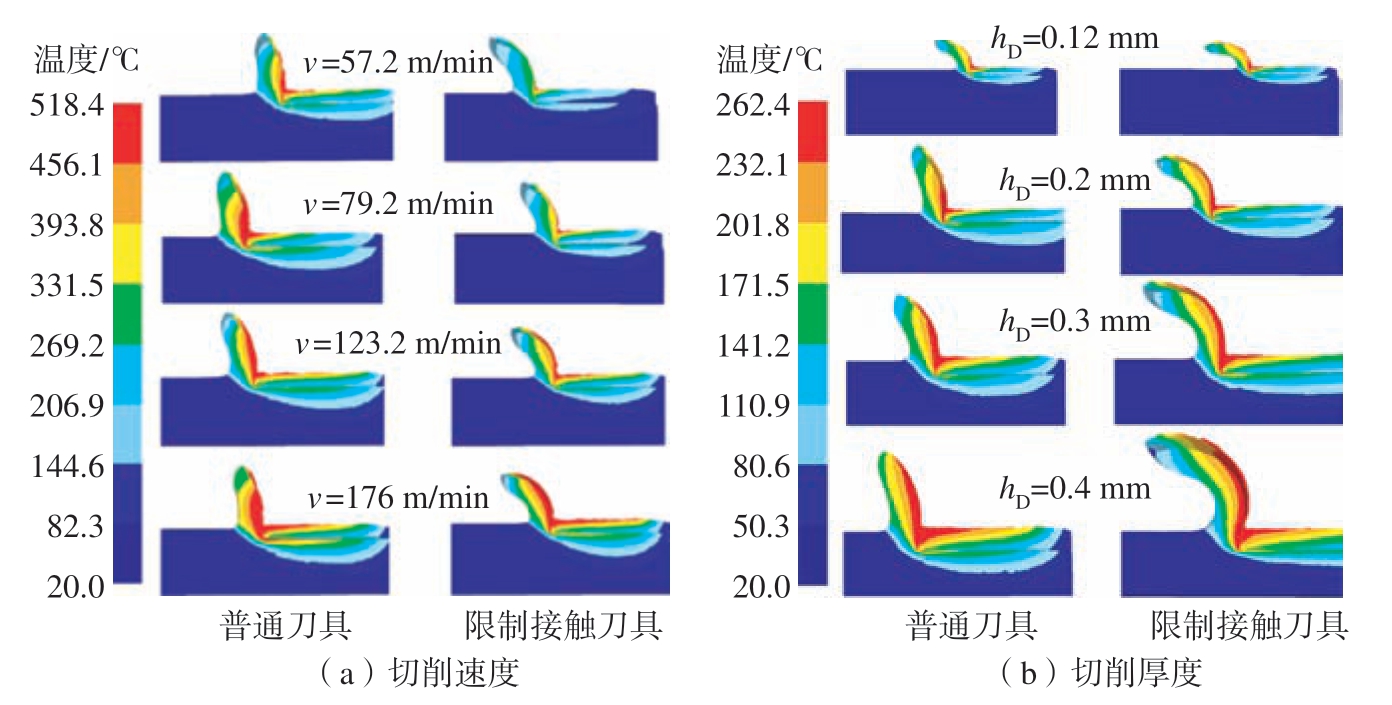

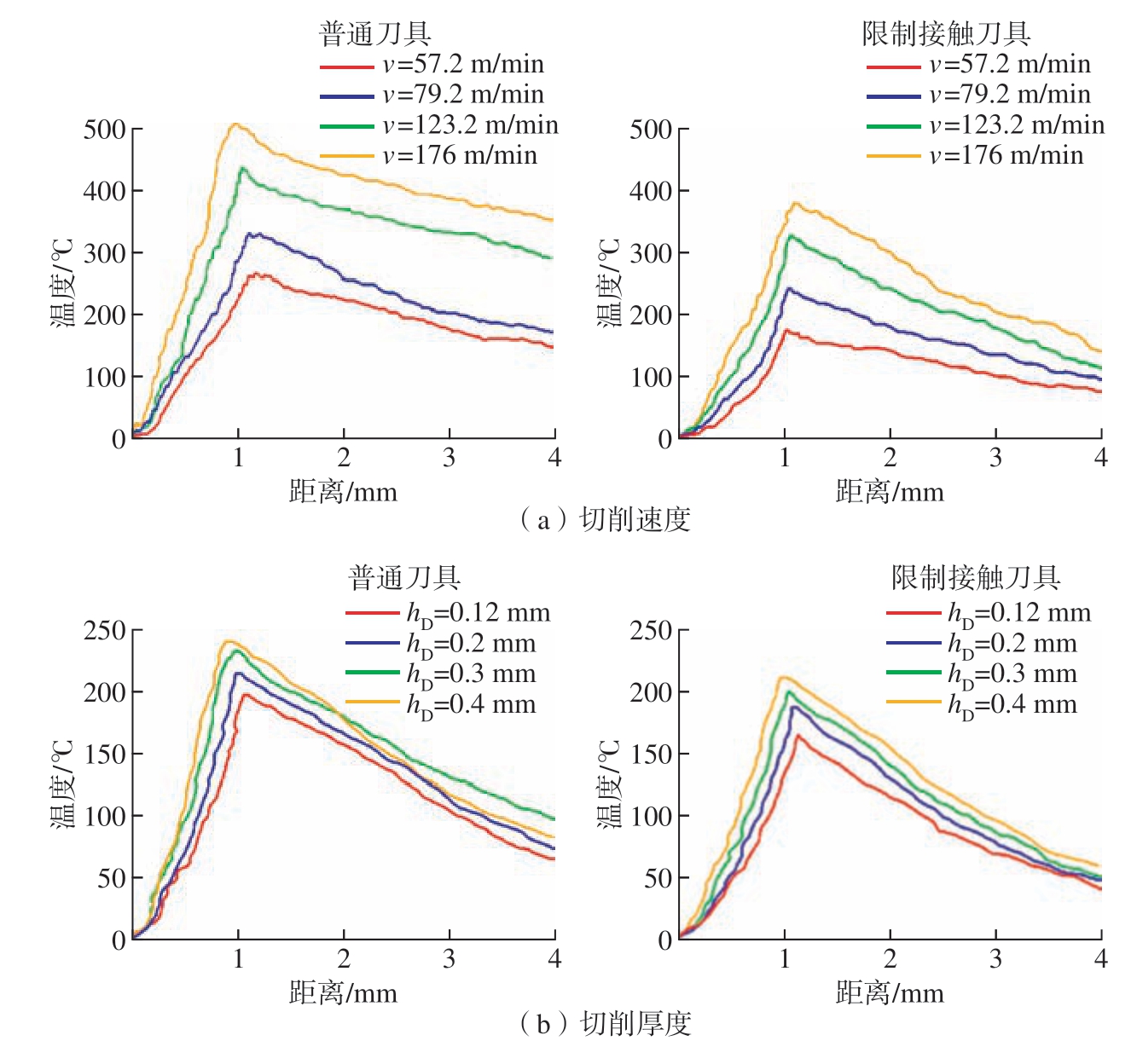

图9展示了不同切削速度和切削厚度下普通刀具和限制接触刀具对工件上切削温度分布的影响。切削温度的增加与材料移除率成正相关,这一点从跟踪点上的温度变化也可以求证。图10展示了不同切削参数下工件上跟踪点的温度变化曲线。可知,全部跟踪点处的温度均经历了快速上升和平稳下降两个变化阶段。随着切削速度和切削厚度增加,跟踪点处的温度提高,在温升速率增大的同时,也说明了高温区域的快速扩大。在相同切削速度和切削厚度下,限制接触刀具产生的最高温度以及加工区的高温范围均小于普通刀具,表明限制接触刀具能有效减少切削热产生,降低切削温度。另外,限制接触刀具切削时跟踪点温度达到最大值的距离小于普通刀具,此现象则是由于限制接触刀具前刀面上温度最高点的位置比普通刀具更靠近切削刃,跟踪点与温度最高点距离越小,跟踪点处温度达到最大值越快,这一现象也表明了限制接触结构对于改变前刀面上的高温区域有重要的意义。

图9 不同切削速度和切削厚度下普通刀具和限制接触刀具加工区域切削温度的分布情况

Fig.9 Cutting temperature distribution in machining zone of conventional cutting tool and restricted contact cutting tool under different cutting speeds and uncut chip thicknesses

图10 不同切削速度和切削厚度下普通刀具和限制接触刀具跟踪点温度的变化情况

Fig.10 Temperature variation of tracked points in conventional tool and restricted contact tool under different cutting speeds and uncut chip thicknesses

3.2 限制接触长度对限制接触切削的影响

3.2.1 刀–屑接触情况

图11展示了不同限制接触长度对刀–屑接触情况的影响。当RCL≤0.4 mm时,刀–屑接触长度即为限制接触长度,表明了限制接触结构直接起到抑制刀–屑接触并改善切削性能的目的。进一步分析不同限制接触长度下的刀–屑接触长度,当RCL=0.8 mm时,刀–屑接触长度值为0.61 mm,意味着刀具并没有完成控制刀–屑接触的作用,此时限制接触刀具对加工过程的影响与普通刀具无异,虽然刀具为限制接触结构,但是仍为传统切削方式,并没有起到相应的功能与作用。

图11 不同限制接触长度下切削过程中的刀–屑接触情况

Fig.11 Tool–chip contact condition of restricted contact cutting tools under different restricted contact lengths

3.2.2 切削力

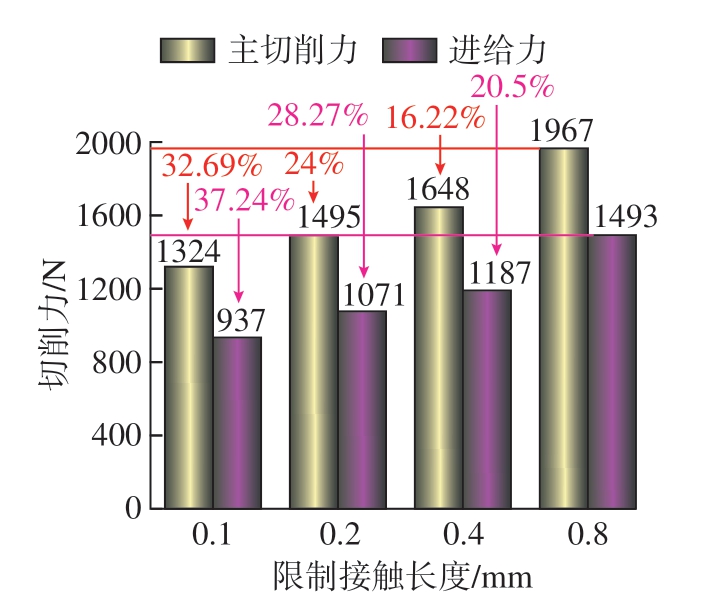

图12展示了不同限制接触长度下刀具产生的切削力分量对比。随着限制接触长度减小,主切削力和进给力持续减小。当RCL=0.1 mm时切削力减小最为明显,主切削力相比传统切削减小了32.69%,进给力减小了37.24%,而切削力分量的大幅减小则归因于加工过程中刀–屑接触区域的缩小,以及切削性能的改善。

图12 不同限制接触长度下主切削力和进给力的对比结果

Fig.12 Comparison of main cutting force and feed force generated by restricted contact tools with different restricted contact lengths

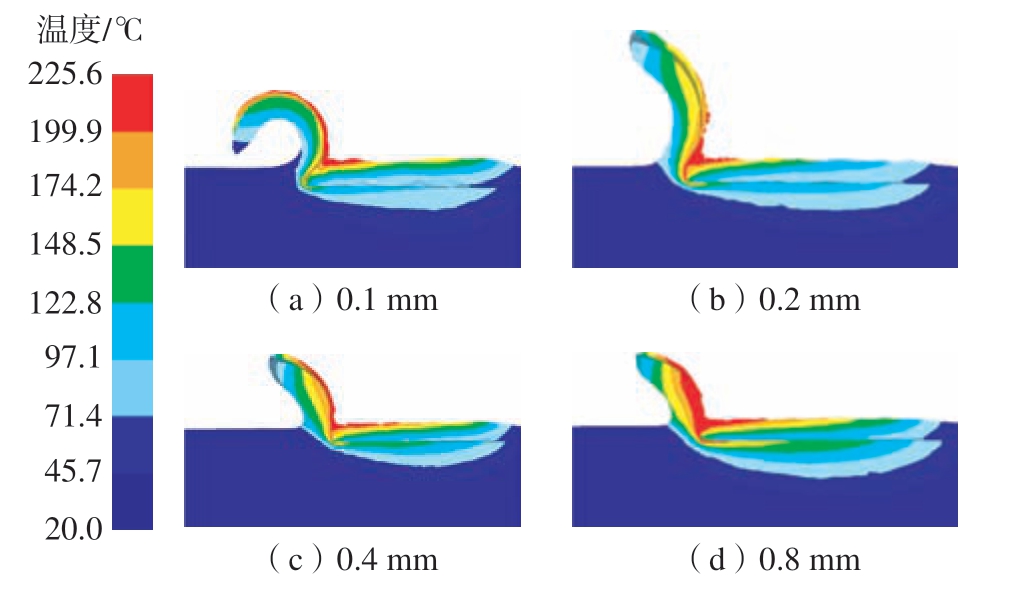

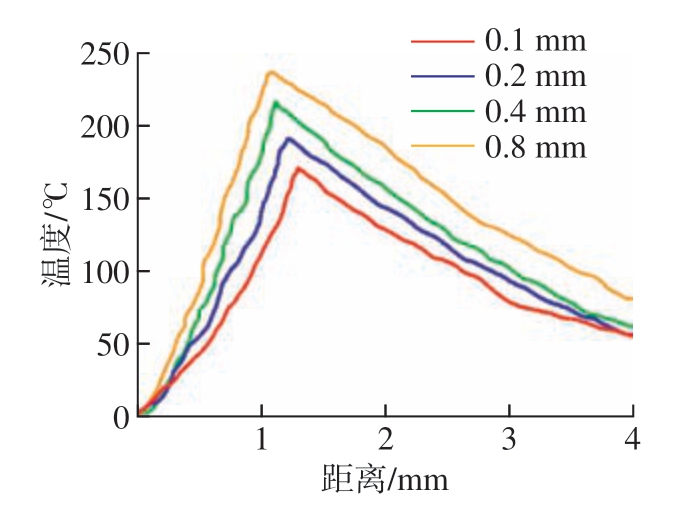

3.2.3 切削温度

图13展示了在切削过程中不同限制接触长度对切削温度分布的影响。可知,随着限制接触长度减小,工件上的高温区域越小,表明了在越小的限制接触长度情况下则越有助于减小切削热的产生。图14显示了在不同限制接触长度下已加工表面上跟踪点温度的变化情况。跟踪点温度的变化也证明了上述结果,表明限制接触长度的减少也有助于已加工表面温度的降低。

图13 不同限制接触长度产生的切削温度分布情况

Fig.13 Temperature distribution in restricted contact zone under different restricted contact lengths

图14 在不同限制接触长度下跟踪点温度的变化情况

Fig.14 Temperature variation of tracking points at different restricted contact lengths

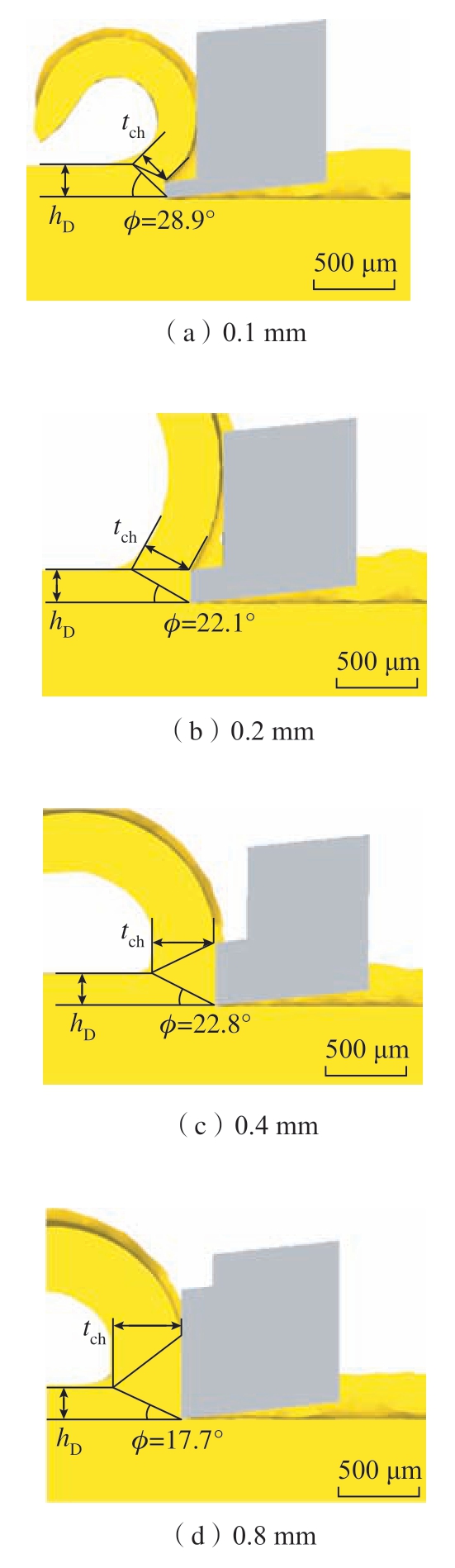

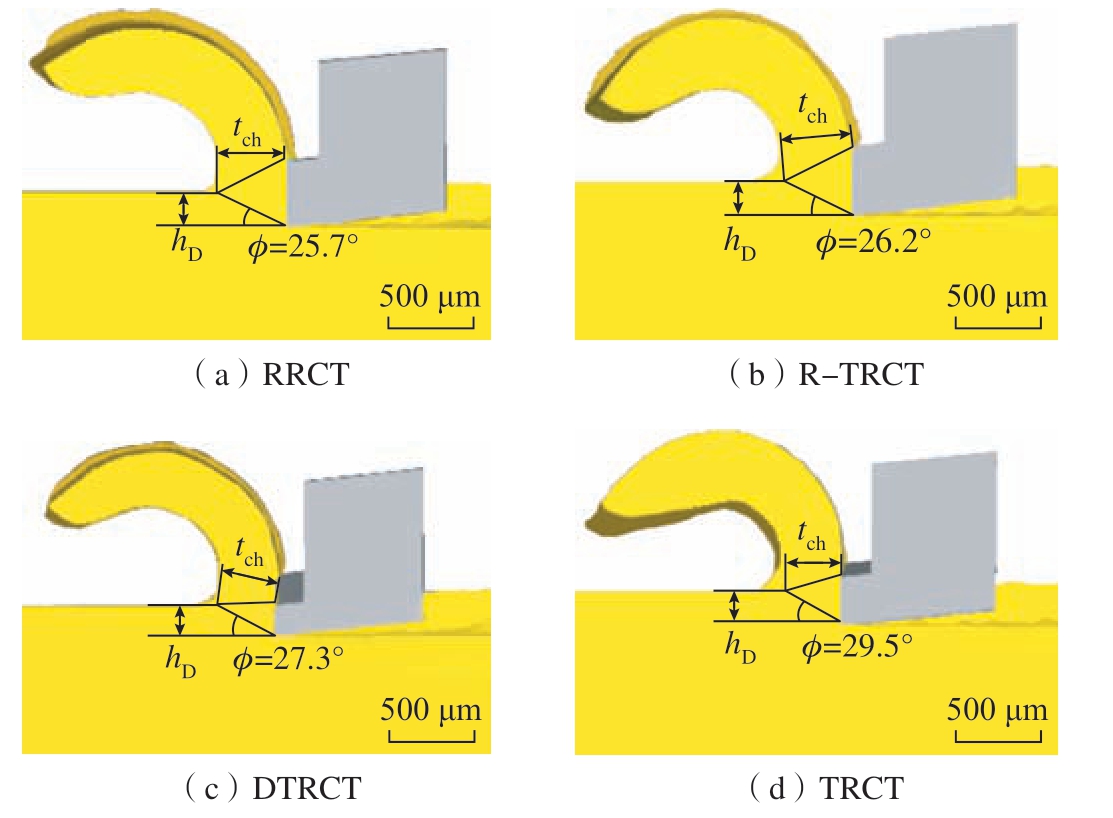

3.2.4 剪切角

为了进一步探究普通切削和限制接触切削作用机理,基于Merchant剪切滑移理论[16],在有限元仿真结果的基础上建立了滑移线模型。图15展示了不同限制接触长度下切削过程的剪切角,其中hD为切削厚度,tch为切屑厚度,φ为剪切角。可得,当RCL=0.8 mm时剪切角最小,剪切角越小,材料变形程度越大。考虑到3.2.1节RCL=0.8 mm时刀具没有起到限制接触作用,与普通刀具切削时刀–屑接触情况相同,可视为普通刀具,因此通过比较图15中普通刀具与其余3种限制接触刀具的剪切角,表明普通刀具比限制接触刀具的切削性能更差,而图12传统切削的切削力均大于限制接触切削的结果也佐证了这一点。切削时剪切角与刀具前角的关系可由式(3)表示[16]

式中,β为摩擦角;γ0为刀具前角。根据式(3),前角不变时,摩擦角与剪切角成反比。结合图15可以推断限制接触切削相较于普通切削,改善了刀–屑间摩擦环境,有助于减小切削热产生的同时,使得摩擦角减小,剪切角增大。图13中切屑上红色高温区域随着限制接触长度减小而缩小的规律也证明了这一点。同理,在限制接触切削中,随着限制接触长度减小,剪切角增大,表明在适当范围内减小限制接触长度能有效改善切削性能,而且其效果受限制接触长度的影响较为明显。

图15 不同限制接触长度下切削过程的剪切角

Fig.15 Shear angle of cutting process at different restricted contact lengths

3.3 不同限制接触形状对限制接触切削的影响

3.3.1 刀–屑接触情况

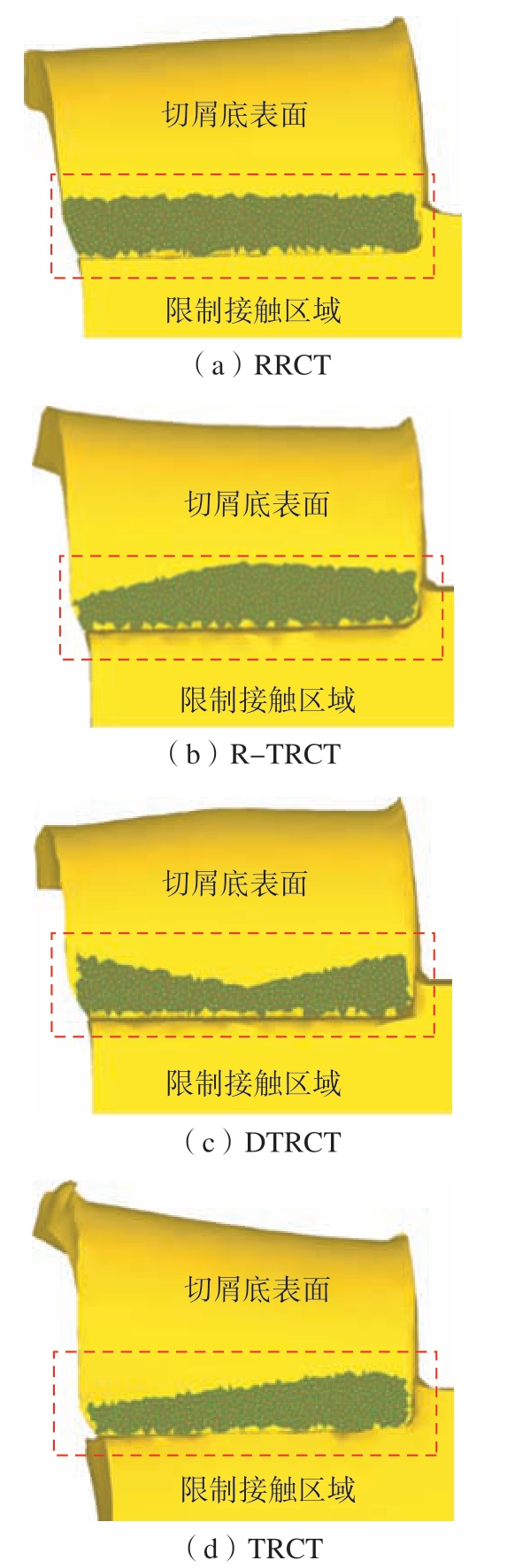

图16展示了不同限制接触刀具在切削过程中的刀–屑接触情况。根据变限制接触长度结构在切屑根部的接触效果,不同形状的限制接触结构均能实现刀具与切屑的可控接触,而变限制接触会发挥比传统限制接触更进一步缩小刀–屑接触区域的优势。

图16 在切削过程中不同限制接触刀具在切屑根部所产生的刀–屑接触区域

Fig.16 Tool–chip contact area at chip root produced by different restricted contact tools

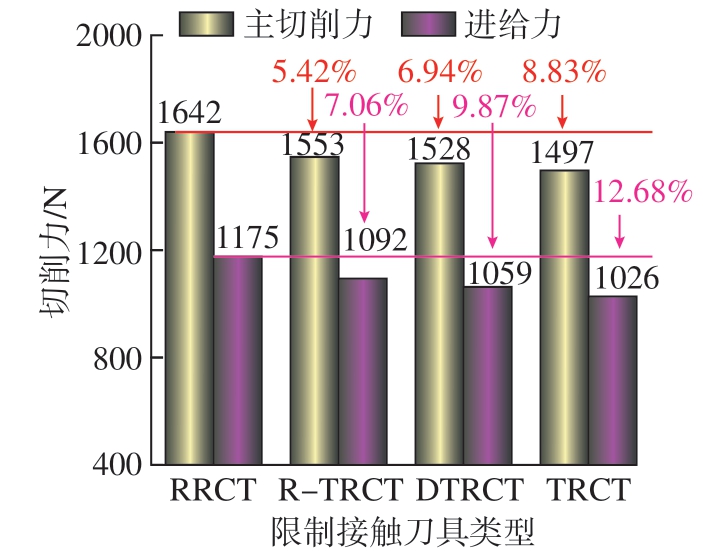

3.3.2 切削力

图17展示了不同限制接触刀具在切削过程中产生的切削力分量对比结果。可知,变限制接触长度刀具相比于传统限制接触刀具能进一步降低切削力分量,这可以归结于变限制接触刀具有更小的理论限制接触面积。在变限制接触刀具中R–TRCT、DTRCT、TRCT的主切削力和进给力依次减小,说明变限制接触形状对限制接触作用也有一定的影响,且在本文设计的限制接触形状中,TRCT的梯形限制接触形状减小切削力的效果最好。

图17 不同限制接触刀具切削过程中产生主切削力和进给力的对比结果

Fig.17 Results comparison of main cutting forces and feed forces generated by different restricted contact cutting tools

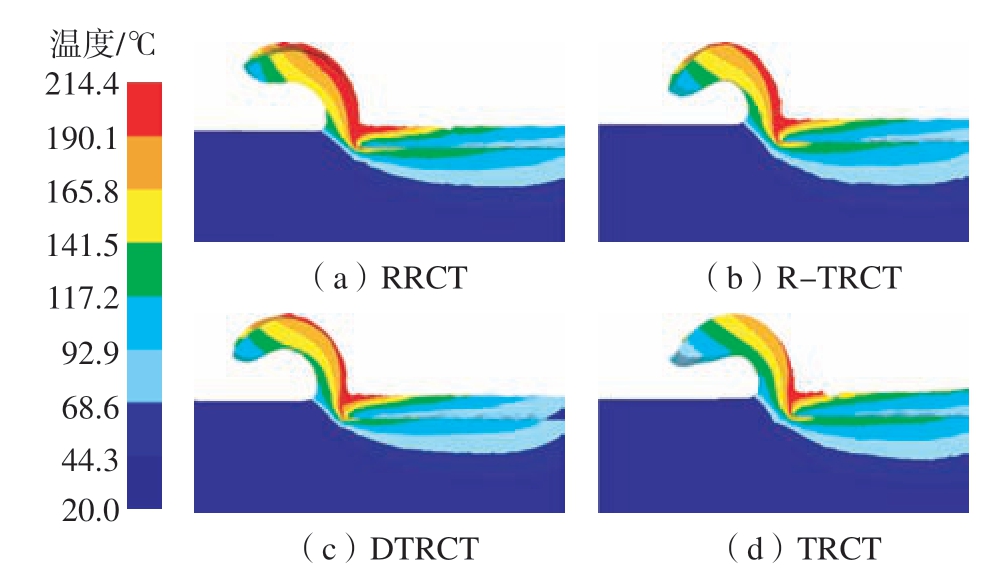

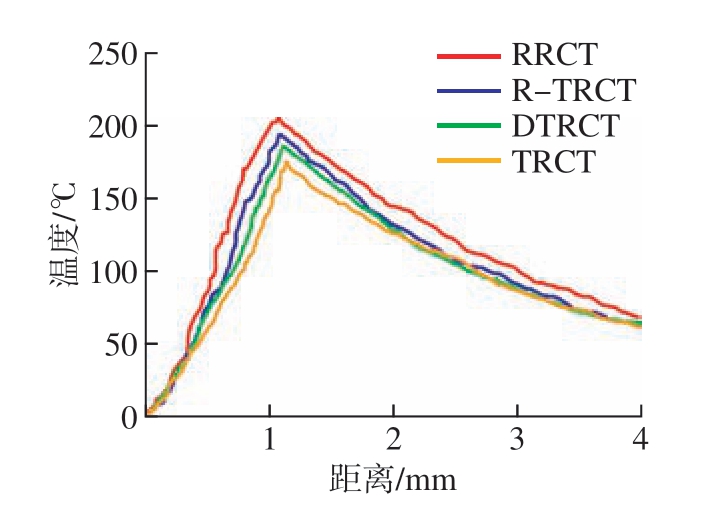

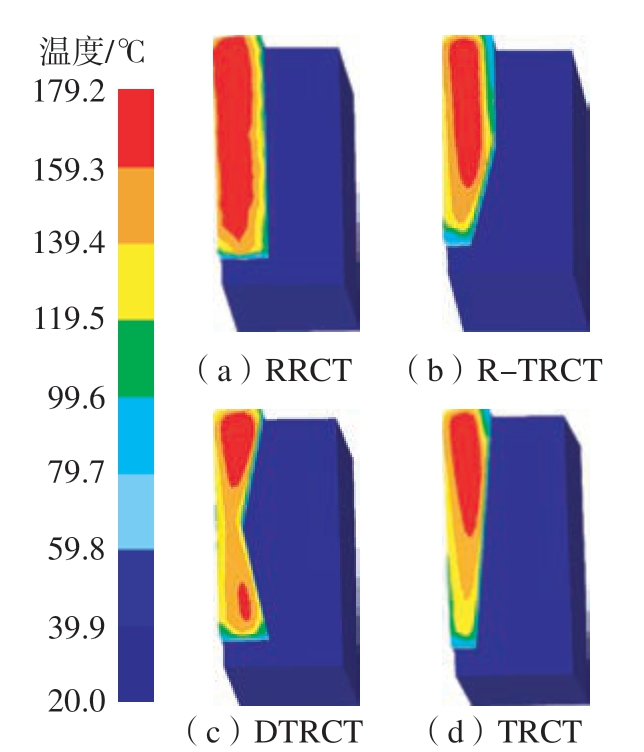

3.3.3 切削温度

图18展示了不同限制接触形状对切削温度分布的影响,通过对比发现,相较于RRCT,变限制接触长度刀具可明显减小工件上的高温区域,表明变限制接触长度刀具有比传统限制接触刀具进一步降低切削热产生的优势。同时跟踪点处温度变化也证明了变限制接触长度刀具能减少已加工表面的温度,由图19可知,TRCT在已加工表面上有最低的切削温度。而在相同理论限制接触面积下,由TRCT切削时跟踪点处温度值会比DTRCT的低,表明TRCT对已加工表面的热影响更小。这也表明了即使在理论接触面积相等的情况下,不同限制接触形状仍会对切削温度有较大影响。

图18 不同限制接触长度刀具产生的切削温度分布情况

Fig.18 Temperature distribution in restricted contact machining under different restricted contact cutting tools

图19 不同限制接触刀具对跟踪点的温度变化影响

Fig.19 Temperature variation of tracking points under different restricted contact cutting tools

此外,从刀具表面的温度分布也证明了限制接触形状对切削温度有重要影响。图20显示了不同限制接触刀具前刀面上的温度分布情况,可见,随着限制接触面积减小,前刀面上红色高温区域缩小,而限制接触形状的改变,也会让前刀面上的高温区域产生变化,证实了限制接触形状不光对加工区域的温度产生影响,而且对前刀面上温度的分布也有着重要意义。

图20 不同限制接触刀具前刀面上的温度分布情况

Fig.20 Temperature variation on tool rake face for different restricted contact cutting tools

3.3.4 剪切角

图21展示了不同限制接触刀具在切削过程中的剪切角。可知,变限制接触刀具的剪切角大于RRCT,表明变限制接触结构相比传统限制接触结构能增大剪切角,减小材料变形程度,有助于切削力减小,这能够通过图17中变限制接触刀具与传统限制接触刀具切削力的对比得到验证,揭示了变限制接触刀具减小切削力作用的内在机理。

图21 不同限制接触刀具切削过程的剪切角

Fig.21 Shear angle of cutting process employing different restricted contact cutting tools

利用式(3)对剪切角进一步分析,当前角相同时,剪切角的变化与摩擦角有关。由此可以推断变限制接触结构通过减小摩擦角,使得剪切角增大,切削性能得到改善。摩擦角的减小说明变限制接触切削的刀–屑间摩擦情况优于传统限制接触切削,可由图20中的结果证实。图20中变限制接触刀具的红色高温区域要明显小于传统限制接触刀具,表明变限制接触结构能减小刀具表面的温度,优化刀–屑间摩擦接触环境,减小切削热。

另一方面,在变限制接触刀具中,TRCT的剪切角最大,其对应的摩擦角最小,表明TRCT的变限制结构更有利于改善切削性能和刀–屑间摩擦情况,以及TRCT限制接触形状的设计更合理。

4 切削试验验证

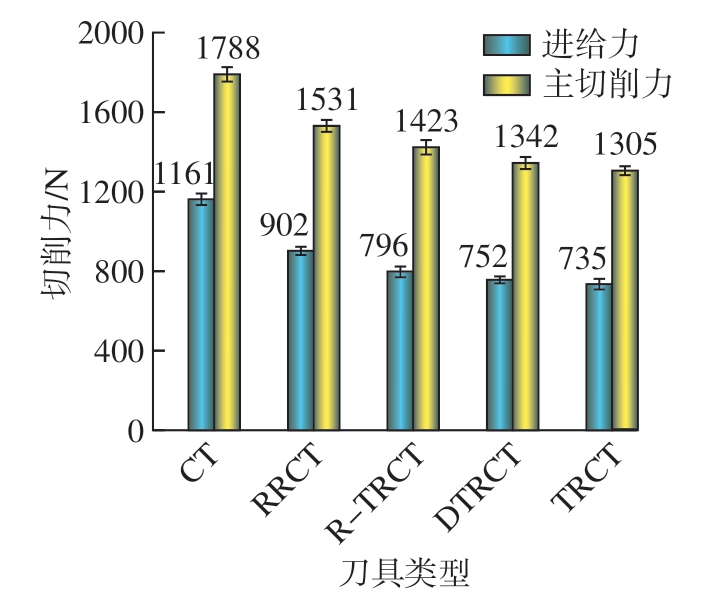

4.1 切削力

在前文通过有限元模型分析了变限制接触长度刀具对切削性能的改善作用,本节将通过试验继续对不同刀具的切削性能进行分析。图22展示了在切削速度79.2 m/min、进给量0.2 mm/r、切削深度2 mm时不同刀具产生的主切削力和进给力。

图22 不同刀具产生的切削力分量

Fig.22 Cutting force components for different cutting tools

对比分析后可以发现,在相同切削参数下,限制接触刀具产生的主切削力和进给力均明显小于普通刀具,表明限制接触结构能有效减小切削力。相较于普通刀具,限制接触刀具的主切削力能减小14.37%~27.01%,进给力能减小22.3%~36.69%,这主要归结于限制接触结构对切削性能和刀–屑间摩擦特性的改善。结合实际切削试验和上述仿真结果,不同限制接触刀具切削力分量的仿真和试验结果呈现出一致的变化趋势,表明有限元仿真结果与实际切削试验结果比较接近,有限元仿真能有效反映实际切削中的现象规律,使得有限元分析结论具备指导实际切削的价值。另一方面,相比于传统限制接触刀具,变限制接触长度刀具产生的主切削力和进给力更小,且刀具的理论接触面积越小,切削力分量减小幅度越大,表明理论接触面积是影响限制接触作用的重要因素。而在相同理论接触面积下,TRCT比DTRCT能更有效地减小主切削力和进给力,表明限制接触形状也会对限制接触作用产生影响。相比于切削试验中的其他刀具,TRCT的切削力分量最小,说明梯形限制接触形状减小切削力的效果最好,为后续限制接触形状设计提供参考依据。

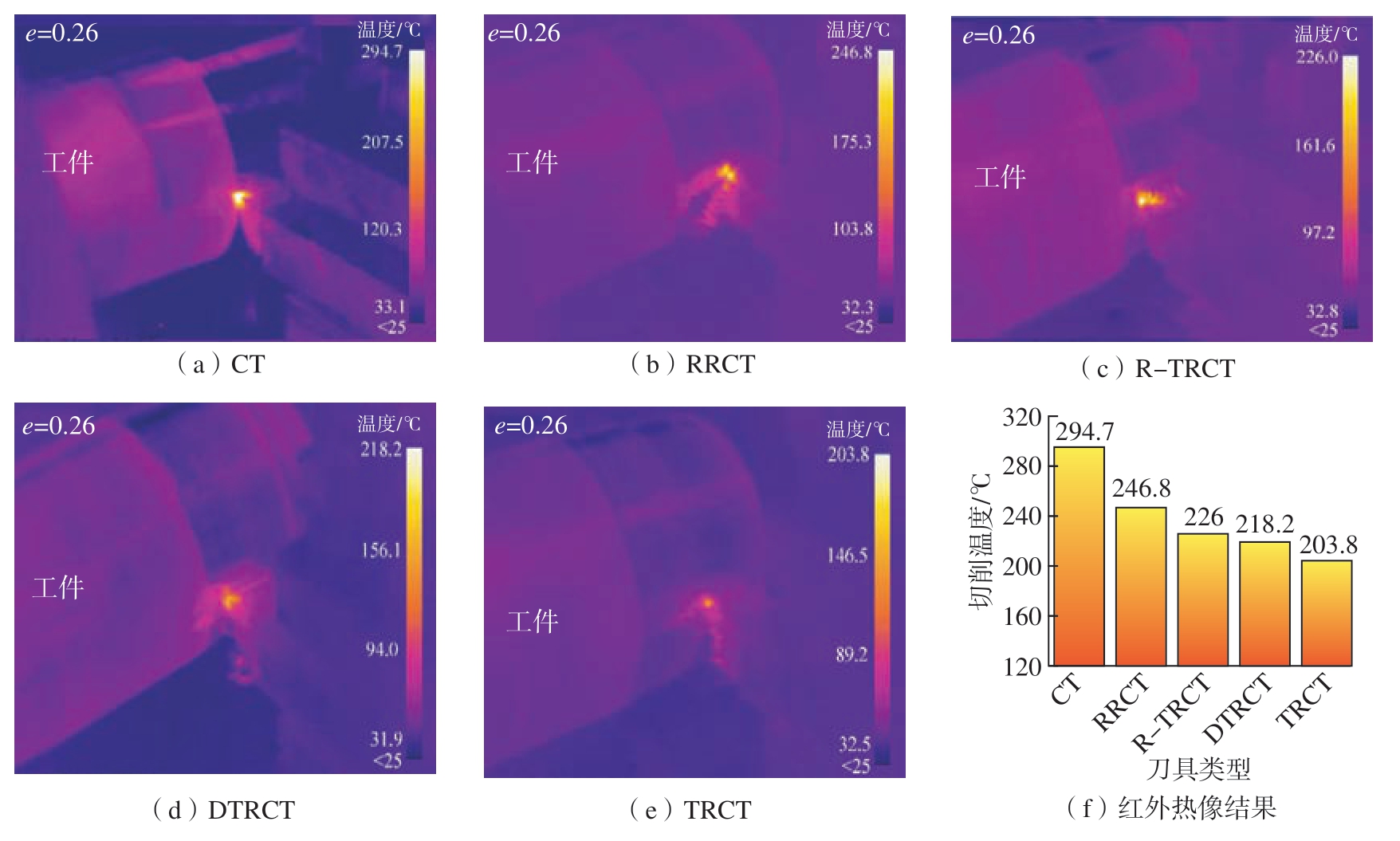

4.2 切削温度

不同限制接触形状除了对切削力分量和摩擦性能有重要影响外,对切削温度的降低也有重要意义。图23显示了不同刀具在切削过程中的红外热成像图,可以发现普通刀具在加工过程中产生的温度明显高于限制接触刀具产生的温度。普通刀具、传统限制接触刀具、变限制接触刀具的最高切削温度依次降低,且高温区域的面积也依次减小,这与图18切削仿真的工件温度分布和图19的跟踪点的最高温度变化规律一致,由此证明了限制接触切削模型仿真结果的准确性。

图23 普通刀具与限制接触刀具切削过程中红外热成像及红外热像结果(v =79.2 m/min,vf =0.2 mm/r,ap =2 mm)

Fig.23 Infrared thermography of conventional tool and restricted contact tools and infrared thermal imager results(v =79.2 m/min, vf =0.2 mm/r, ap =2 mm)

5 结论

本文建立了普通刀具、传统限制接触刀具、变限制接触长度刀具的切削仿真模型,通过切削力和切削温度分析了限制接触刀具在切削过程中的作用,并辅以切削试验进行验证,获得了切削参数(切削速度和切削厚度)、限制接触长度、限制接触形状与切削热力特性之间的关系,得出的结论如下。

(1)通过对不同切削参数的有限元仿真结果分析,发现在一定切削参数下普通切削的刀–屑接触长度越长,限制接触切削减小接触长度的作用越明显,切削力和切削温度减小幅度越大。对于不同限制接触刀具,随着限制接触长度和理论限制接触面积减小,切削力减小,切削温度降低。

(2)限制接触刀具能通过改善刀–屑接触的摩擦条件来影响加工过程中刀具的切削力和刀–屑接触面的切削热,从而达到改善切削性能的目的。

(3)基于仿真结果和切削试验,研究了限制接触形状对切削热力特性影响,在4种限制接触形状中,理论限制接触面积越小,切削力越小,切削温度越低;具有相同理论限制接触面积时,TRCT的切削力最小,切削温度最低。考虑到更小的切削力和切削温度有利于提高切削性能、改善刀–屑间接触摩擦、减少刀具磨损和延长刀具寿命,TRCT的限制接触形状更合理。

(4)本文通过建立有限元切削仿真模型,获得了与切削试验结果规律较吻合的模拟结果,探明了限制接触刀具改善切削性能的作用机理,为变限制接触长度刀具结构设计优化以及刀具匹配切削参数的选择提供了重要参考依据。

[1] SAHLAOUI H, SIDHOM H.Experimental investigation and analytical prediction of σ–phase precipitation in AISI 316L austenitic stainless steel[J]. Metallurgical and Materials Transactions A, 2013, 44(7): 3077–3083.

[2] CHUI P F, SUN K N, SUN C, et al.Effect of surface nanocrystallization induced by fast multiple rotation rolling on hardness and corrosion behavior of 316L stainless steel[J].Applied Surface Science, 2011, 257(15): 6787–6791.

[3] 肖纪美. 不锈钢的金属学问题[M].2版. 北京: 冶金工业出版社, 2006.

XIAO Jimei. Metallographic problems of stainless steel[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2006.

[4] HAKAMI F, PRAMANIK A,BASAK A K. Tool wear and surface quality of metal matrix composites due to machining:A review[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2017, 231(5): 739–752.

[5] DUAN R, DENG J X, LEI S T, et al.Effect of derivative cutting on machining performance of micro textured tools[J]. Journal of Manufacturing Processes, 2019, 45: 544–556.

[6] LIU Y Y, DENG J X, WU F F, et al. Wear resistance of carbide tools with textured flank-face in dry cutting of green alumina ceramics[J]. Wear, 2017, 372–373:91–103.

[7] GUO X H, HUANG Q, WANG C D, et al. Effect of magnetic field on cutting performance of micro-textured tools under Fe3O4 nanofluid lubrication condition[J]. Journal of Materials Processing Technology, 2022, 299:117382.

[8] KLOPSTOCK H. Recent investigations in turning and planing and a new form of cutting tool[J]. Transactions of the ASME, 1925, 47: 345–377.

[9] SADIK M I, LINDSTRÖM B.The effect of restricted contact length on tool performance[J]. Journal of Materials Processing Technology, 1995, 48(1–4): 275–282.

[10] ZOU Z F, HE L, JIANG H W, et al.Development and analysis of a low-wear microgroove tool for turning Inconel 718[J]. Wear,2019, 420–421: 163–175.

[11] DENG W J, LI Q, LI B L, et al. Study on the cutting force of cylindrical turning with novel restricted contact tools[J]. International Journal of Advanced Manufacturing Technology,2013, 69(5–8): 1625–1638.

[12] MA J, GE X, DUONG N H, et al.Numerical investigation of restricted contact cutting tool in machining of AISI 1045 steel[J].International Journal of Manufacturing Research, 2015, 10(2): 147–161.

[13] UMBRELLO D, M’SAOUBI R,OUTEIRO J C. The influence of Johnson-Cook material constants on finite element simulation of machining of AISI 316L steel[J]. International Journal of Machine Tools and Manufacture,2007, 47(3–4): 462–470.

[14] 张嘉阳. 挤出切削法制备金属翅片的工艺及机理[D]. 广州: 华南理工大学,2019.

ZHANG Jiayang. Process and mechanism of extrusion cutting for the preparation of metal fins[D]. Guangzhou: South China University of Technology, 2019.

[15] SADIK M I, LINDSTRÖM B.The role of tool-chip contact length in metal cutting[J]. Journal of Materials Processing Technology, 1993, 37(1–4): 613–627.

[16] MERCHANT M E. Mechanics of the metal cutting process. I. orthogonal cutting and a type 2 chip[J]. Journal of Applied Physics,1945, 16(5): 267–275.