在航空工业的发展进程中,减轻航空关键构件的重量,增强构件结构的可靠性、耐久性,缩短构件的研发制造周期和减少生产成本,提高生产效率,始终是航空关键构件设计与生产的重要发展方向,这使得大型、精密、整体、高性能化的航空关键构件的发展趋势日渐凸显[1–3]。模锻成形技术可以实现批量生产、改善零件组织性能及提高材料利用率,是大型航空关键构件如飞机承重梁框、起落架,航空发动机风扇轴、涡轮盘、叶片等(图1[4])的主要制造途径[5–7]。随着航空工业的迅速发展,航空关键构件的尺寸不断增大、强度指标不断增加、结构越来越复杂,给大型航空关键构件的整体模锻成形带来了巨大挑战。

图1 大型航空整体精密模锻件[4]

Fig.1 Large aviation integral precision die forgings[4]

近年来,世界各国模锻行业都在积极开展大型航空关键构件整体精密模锻成形技术的研究,并取得了一定的进展。本文首先介绍实现大型航空关键构件整体模锻成形面临的关键挑战以及解决途径,然后综述整体精密模锻成形技术在典型的大型航空关键构件如飞机承力框、起落架和发动机涡轮盘中的研究进展,最后对大型航空关键构件整体模锻成形技术的未来发展前景进行了展望。

1 整体精密模锻成形技术

1.1 整体精密模锻成形的主要难题

随着航空产业的快速发展,大型、整体、精密和高性能的模锻件在航空关键构件中的市场份额不断扩大。航空关键构件尺寸的增大、复杂程度的增加以及材料强度的提高,给大型航空关键构件的整体模锻成形带来了巨大挑战。

制造难度大。大型航空关键构件外形结构复杂、截面变化剧烈、热变形温度窄,在模锻成形过程中,锻件容易出现涡流折叠、飞边分布不均、薄壁高筋充填不满等缺陷。而且由于航空关键构件的形状尺寸庞大,很难控制整体模锻件应力应变场和温度场的均匀性,使得锻件产品的整体性能较差。

成形载荷大。大型航空关键构件往往外形尺寸庞大、材料变形强度高,使得其模锻成形时所需的变形压制力十分巨大,必须使用大型、巨型压力机设备进行压制成形。目前,只有美、法、俄等少数制造强国研制出了400~750 MN的巨型压力机设备,我国的第二重型机械集团于2013年成功研制出了世界上吨位最大的800 MN巨型液压机,使我国大型航空关键构件的制造能力有了突破性的进展[8]。但是,大型模锻设备的研制,前期不仅需要投入巨额资金和人力,后期还需要大量的费用来保障设备运行和维护。而且随着大型航空关键构件结构复杂性、外形尺寸和材料强度的不断提高,模锻成形所需的变形压制力不断增大,大型模锻设备的成形能力也面临着巨大挑战。

技术要求严格。大型航空关键构件是飞机的主要承载构件,对飞行的安全性、可靠性以及飞行寿命十分重要。因此,大型模锻件产品不但需要进行表面成形质量、截面金属流线方向以及常规的力学性能,如抗拉强度、屈服强度、断面收缩率和伸长率等检验,还需要对整体模锻件的晶粒尺寸、高低倍显微组织、高温持久性能等进行分析测试,以满足新一代大型航空关键构件表面质量好、综合性能高的严格要求。

1.2 实现整体精密模锻成形的关键技术

为了实现大型航空关键构件的整体精密模锻成形、降低锻件模锻成形过程中的成形载荷、提高大型航空锻件的组织力学性能,国内外研究者主要采用了以下4种方法。

(1)局部加载技术。

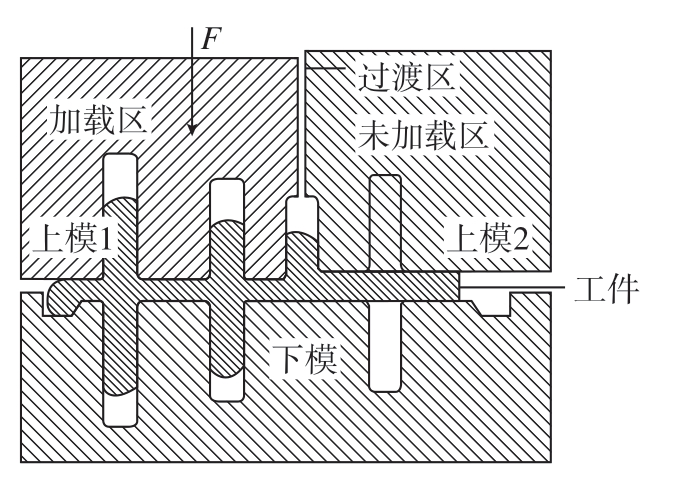

局部加载技术的基本原理是模锻上模每一次下行只对局部坯料进行压制,使部分金属产生塑性变形,然后通过精确控制在坯料上施加载荷的位置,实现整个航空构件的模锻成形。图2[9]为两道次局部加载模锻成形的示意图。将整个模锻上模分为两部分,控制第一分块模具对局部工件进行一定压下量的压制,然后控制第二分块模具对余下工件进行相同压下量的加载变形。局部加载法不仅可以使较低吨位的压力机设备的成形能力发挥出更大成效,还可以大幅拓宽航空构件的成形尺寸范围,为实现大型航空关键构件整体精密模锻成形提供了重要启示。

图2 局部加载示意图[9]

Fig.2 Schematic diagram of local loading[9]

Sturm等[10]在20世纪80年代就开展了对大型锻件局部加载技术的研究,并采用该技术试制出了复杂多筋的铝合金锻件;与整体加载成形相比,局部加载成形的原材料减少了约30%,最大成形力减小了约10%。孙念光等[11]通过局部加载模锻成形技术,在成形载荷不超过30 MN的前提下,成功制造出了成形质量良好的钛合金飞机承力框锻件,显著促进了我国大型航空关键构件整体精密模锻件制造水平的提升。

虽然局部加载技术可以显著减小大型航空模锻件的成形载荷,解决锻压设备成形能力不足的问题,但是由于局部加载成形的锻件容易在工件分区加载的间隙部位产生筋错移、折叠紊流、变形不均等问题,从而影响锻件的成形质量和整体性能。针对此类技术难点,孙志超等[12–14]研究了局部加载分区、加载次数和摩擦条件等工艺参数对复杂多筋锻件的变形均匀性和筋条填充能力的影响;结果表明,合理的分区加载不仅能够显著提高筋板处的填充效果,还可以有效避免锻件的毛刺、折叠、错移等缺陷。Gao等[15–17]首先采用增加摩擦、减小分块模具厚度等方法显著减少了TA15框锻件成形过程中转移金属量,从而有效避免了充填不满、折叠等缺陷的产生;然后提出了一种基于折叠指数的大型筋板锻件局部加载成形的折叠缺陷判断方法,验证结果表明,预测结果与数值模拟和工艺试验结果基本一致。

(2)等温模锻技术。

等温模锻技术是把坯料与模具加热到相同温度,使坯料在长时间高温高压的变形条件下产生低速率变形甚至超塑性变形的一种先进整体模锻成形技术。与传统模锻成形技术相比,等温模锻技术具备以下优势[18]:模具与工件温差小、坯料降温速率慢、金属的塑性变形能力提高,使模锻成形的压制力显著减小;可以有效调控整个坯料的温度分布,使工件产生较均匀的塑性变形,从而得到综合性能相对优良、显微组织相对一致的锻件产品;可以控制整个锻件的飞边分布情况,减小锻件机械加工余量,实现近净塑性成形,提高产品成形质量。

等温模锻是提高大型航空关键构件成形质量的首选成形技术,尤其在高筋薄壁等结构复杂的构件生产中得到了广泛应用。刘飞等[19]采用等温模锻技术成功制造出了尺寸精度高、整体性能良好的高筋薄壁钛合金航空构件。Sun等[20]采用正方形、圆柱形和隔板形的3种坯料,对比研究了TA15钛合金飞机承力框等温模锻过程中的组织演变和力学性能,并确定了微观组织和机械性能差异的原因。杨川等[21]提出了一种复杂多筋的TC4钛合金框类构件近等温模锻整体成形工艺方案,并利用DEFORM有限元软件对预制坯形状和终锻模具结构进行了优化。

(3)多火次模锻技术。

多火次模锻技术也是一种在大型航空关键构件整体精密模锻成形过程中广泛应用的方法,其基本原理是将原本难以一次模锻成形的工序分解为多个成形工序,逐步使坯料产生塑性变形,从而得到整体模锻产品。多火次模锻技术的主要实现途径是对预制荒坯或预锻件的结构尺寸进行优化设计,从而实现终锻成形过程中金属体积的合理分配。传统模锻成形主要依靠工人的自身经验以及工艺试验进行验证,如果首批试制件出现填充不满、力学性能不佳等问题,则对模具结构进行优化后再进行试制,直至制造出合格的锻件产品。随着有限元模拟预测技术和设备自动化控制技术的飞速发展,技术人员可以利用仿真软件与自动化液压机对模锻件的成形过程、表面质量、显微组织和力学性能等进行可视化显示、预测、追溯以及优化操作,形成全流程宏微协同模锻成形技术,可大幅度缩短研发周期,降低生产成本。

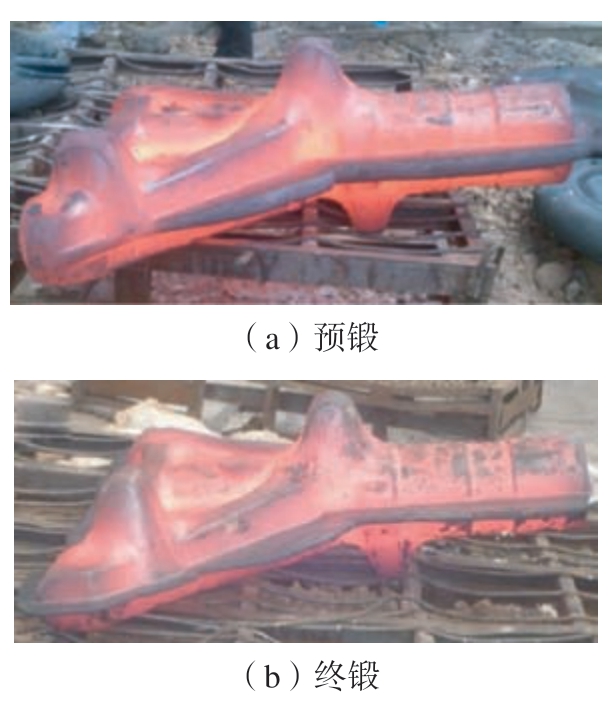

Zhao等[22]提出了一种基于模具接触的逆向跟踪方法,对航空发动机涡轮盘整体模锻成形工艺的预成形模具进行设计,并通过有限元模拟手段验证了涡轮盘预锻和终锻的成形结果,结果表明,采用该方法设计的预成形模具可以制造出尺寸形状合格的涡轮盘锻件。陈荣创[23]构建了飞机起落架锻件镦饼制坯、2火次模锻的宏微观耦合的全流程模拟系统,模拟与试制结果表明,模拟预测的起落架锻件形状尺寸合格、金属流动合理、整体变形均匀,模拟的锻件晶粒尺寸与试验结果基本一致(图3)。李蓬川等[24]基于DEFORM模拟平台,设计出了3火次成形预制坯、2火次模锻(预锻和终锻)的起落架外筒整体模锻成形的全流程方案,并对预制坯的形状进行不断优化,从而生产出了表面质量良好、整体性能优良的飞机起落架锻件。

图3 飞机起落架外筒2火次模锻成形方案[23]

Fig.3 Two-stage die forging forming scheme of outer barrel of aircraft landing gear[23]

(4)精密模锻技术。

随着精密模锻技术的发展,大量高效、省力、节能的精锻技术在航空工业中得到广泛应用。与传统模锻技术相比,精密模锻主要有以下优势[25]:精锻件的形状尺寸与零件十分接近,机械加工余量较少,可以实现近净塑性成形,显著提高生产效率;精锻件的尺寸精度和表面成形质量要求很高,一般精度要求为±(0.10~0.25) mm,锻件产品的市场占有能力较强;精锻件的金属流线连续且分布均匀合理,能够显著提高构件的组织力学性能。精密模锻技术的诸多优点使其逐渐成为制造大型航空关键构件的主流趋势。

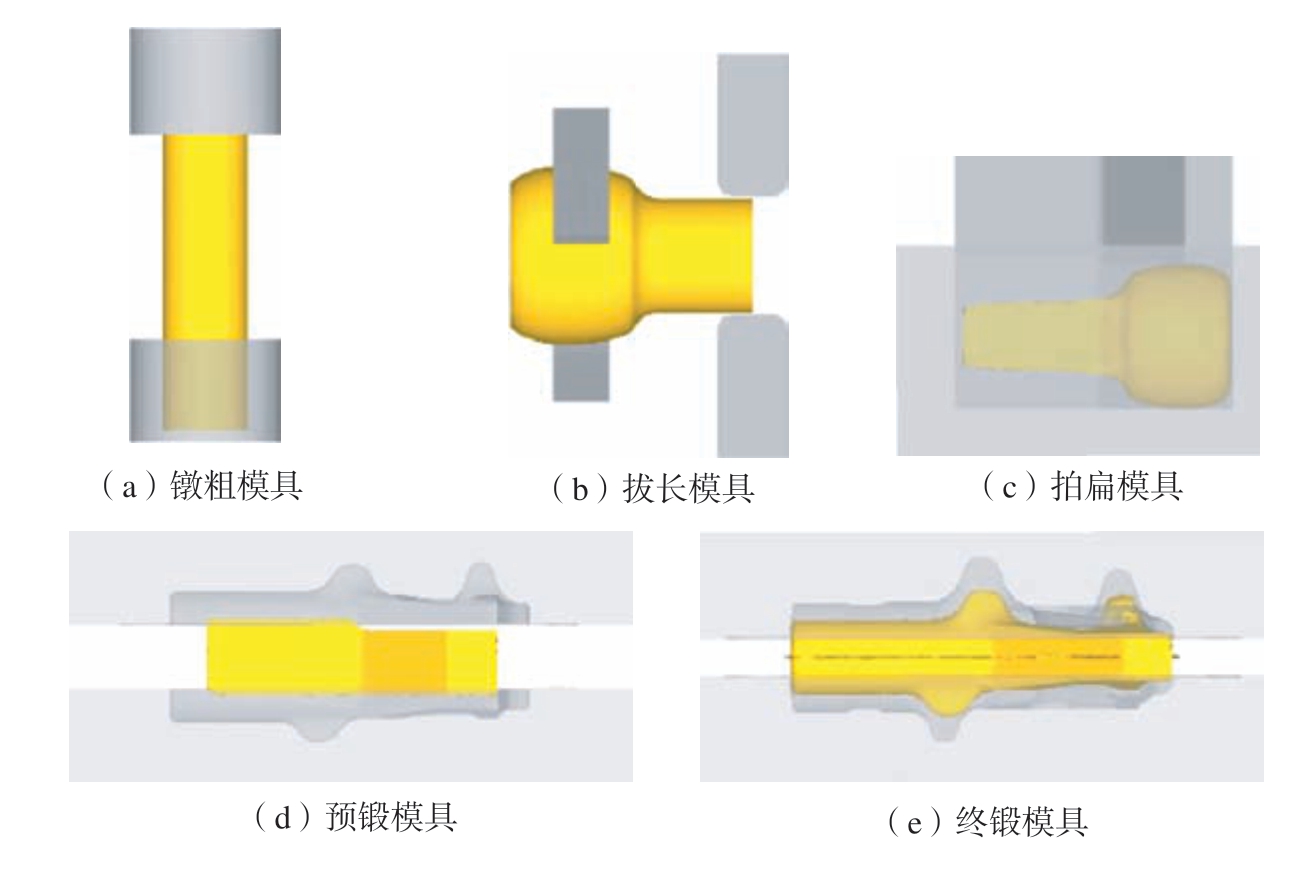

Park等[26]基于刚塑性有限元分析对非对称的航空筋板构件整体精密模锻成形过程中的预锻件形状尺寸进行了优化设计,成功试制出了填充饱满、尺寸合格的筋板类锻件。周杰[27]、董旭刚[28]等以深筒薄壁的飞机轮毂为研究对象,通过设计出镦粗成形荒坯法兰圈、新型的坯料定位方法和终锻模具添加内飞边结构等优化结构,实现了深筒薄壁飞机轮毂的整体精密模锻成形(图4[27])。Zhang等[29]采用数值模拟与工艺试制相结合的方法,全面研究了不同形状的预锻件对航空铝合金环座等温精密模锻件金属流线、成形缺陷、微观组织和力学性能的影响规律。

图4 飞机轮毂整体精密模锻成形[27]

Fig.4 Integral precision die forging of aircraft hub[27]

2 整体精密模锻成形技术在大型航空关键构件中的研究进展

整体精密模锻成形技术具有机械加工余量少、锻件表面成形质量高以及金属流线连续等显著优势,在飞机承重梁框、起落架,航空发动机风扇轴、涡轮盘及叶片等大型航空关键构件的制造过程中广泛应用。因此,世界各国模锻行业对大型航空关键构件整体精密模锻成形技术开展了大量研究。本文以飞机承力框、起落架和航空发动机涡轮盘为例,从模锻成形工艺、锻件变形均匀性、锻件组织性能、模具再制造等方面对整体精密模锻成形技术在大型航空关键构件中的研究与应用进展进行讨论。

2.1 飞机承力框

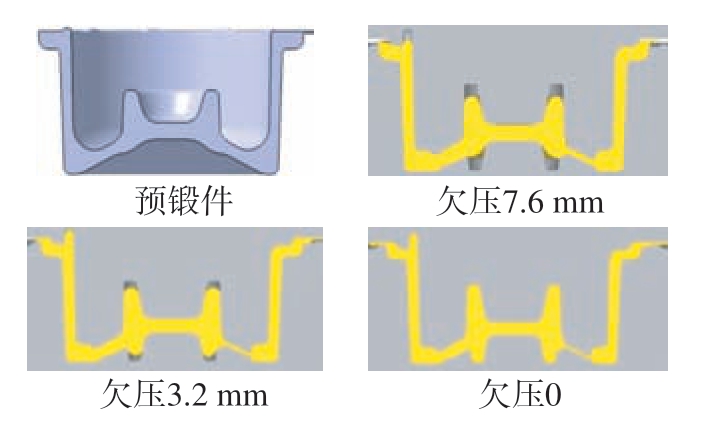

承力框作为飞机的关键承载构件,对飞行的安全性、可靠性以及飞行寿命十分重要。而且飞机承力框构件外形结构复杂、截面变化剧烈、热变形温度窄,在模锻成形过程中,锻件容易出现涡流折叠、飞边分布不均、薄壁高筋充填不满等缺陷,使锻件产品的成形质量和综合性能较差。近年来,国内外学者对飞机承力框构件的整体精密模锻成形工艺进行了大量研究。薛松等[30–31]通过有限元仿真平台对大型航空TA15钛合金承力框构件整体精密模锻成形进行了模拟预测,并对关键工艺参数如压制速度、坯料温度、压制力对锻件成形质量的影响规律进行了系统研究。Cai等[32]提出了一种基于刚塑性模拟的大型航空钛合金框类构件预锻件优化的新方法,通过DEFORM有限元仿真软件对优化后的预锻件等温模锻成形过程进行了模拟预测,最后通过正交试验设计得到了最优的预锻件尺寸。龚小涛等[33]以L形航空铝合金承力框为研究对象,设计了该构件的整体模锻成形工艺方案,并对终锻模具进行了优化,得到了填充饱满、尺寸合格、变形均匀的铝合金整框锻件。赵天生[34]全面研究了某飞机窗框构件整体精密模锻成形工艺参数如模具温度、坯料尺寸、摩擦条件和压制速度对模锻压制力和锻件充填能力的影响,从而确定了最优的工艺生产条件;为了改善窗框锻件的组织力学性能,对比研究了多种热处理方法对航空铝合金材料的晶粒尺寸、力学性能和抗腐蚀性能的影响。Zhang等[35–36]针对大型航空TA15钛合金承力框的几何尺寸大、形状复杂、成形困难等特点,提出了一种基于理论解析分析和数值模拟预测的预制坯设计方法(图5[35])。根据数值模拟结果并考虑局部加载成形特性对预制坯料进行优化,可以压制出填充饱满、无折叠的大型承力框锻件。

图5 承力框和预制坯的形状[35]

Fig.5 Shapes of bulkhead and billets[35]

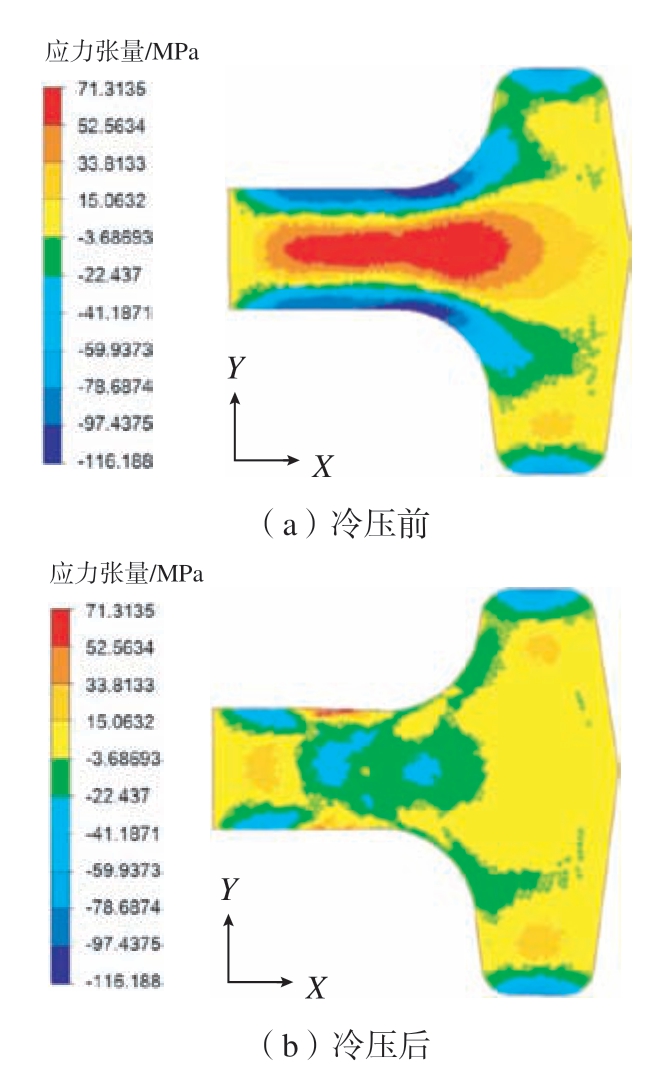

飞机承力框构件几何尺寸大、结构复杂,在整体精密模锻成形过程中很难控制整体模锻件应力应变场和温度场的均匀性,这使得锻件产品的整体性能较差。针对上述技术难题,Wang等[37]提出了一种新的热处理制度来消除7050航空铝合金框类锻件中的残余应力和加工变形,验证结果表明,这种新型热处理制度可以消除飞机承力框构件锻后71%的残余应力,效果明显优于普通的沸水淬火热处理制度。张晓露[38]利用有限元仿真软件MSC.SuperForge构建了TC4航空钛合金动态再结晶模型,并对大型航空整框锻件的模锻成形工艺、变形组织性能、微观组织分布等进行了系统研究。李光辉[39]通过单因素控制方法对TC21航空钛合金整框类构件模锻成形工艺参数进行了优化,从而确定了压制速度5 mm/s、荒坯加热温度990 ℃、模具温度300 ℃、Ti–7与水基石墨混合润滑的最佳模锻成形条件;优化后的整框锻件几何尺寸合格、变形组织均匀、充填饱满无缺陷,为类似航空钛合金承力框锻件整体模锻成形提供了可行的参考。吴道祥[40]对比研究了多种冷压方法对7050铝合金H形承力框构件锻后残余应力的影响规律,从而确定了先压高筋再压腹板的最优冷压方法;试制结果表明,采用优化后的冷压工艺可以显著消除H形整框锻件热处理后的残余应力,锻件的综合性能得到明显改善(图6)。

图6 H形框锻件冷压前后X方向残余应力分布[40]

Fig.6 Residual stress distribution in X direction before and after cold pressing of H-frame forgings[40]

2.2 飞机起落架

起落架是飞机着陆和滑行的重要控制系统,也是飞机的主要承重构件。但起落架锻件本身的外形结构复杂、结构不对称、截面变化剧烈,模锻生产过程中,锻件容易出现表面质量差、氧化皮厚、“肥头大耳”、材料利用率低等现象,是模锻领域最难锻造成形的产品之一。如何设计合理的成形工艺及模具是生产合格飞机起落架锻件的关键。

近年来,国内外专家学者在飞机起落架整体精密模锻成形工艺上取得了显著的进展。宋春艳[41]基于300M超高强度钢飞机起落架外筒构件的结构特征,设计了等高和非等高2种荒坯形状,并对比研究了2种荒坯在整体模锻成形过程中金属流线分布、成形吨位、等效应变场以及飞边分布,从而确定了最优的等高形状荒坯。Zhang等[42]提出了一种基于飞边尺寸和型腔填充的大型飞机起落架钛合金支柱构件预锻件的优化方法,并引入了设计变量x和填充性指标η1、η2对预锻件的初始位置进行定量描述;采用优化后的预锻件,成功压制出了表面质量良好、充填饱满的钛合金起落架支柱锻件。高林[43]通过热压缩试验获得了300M合金钢在高温变形条件下的真实应力应变曲线,然后构建了该合金钢的动态再结晶模型,并将该模型应用于某飞机超高强度钢起落架整体精密模锻成形过程中,对起落架锻件的显微组织演变规律和宏观力学性能进行了准确预测。姜静等[4,44]针对某飞机起落架锻件充填不满、飞边分布不均的成形难点,设计了一种新的飞边桥部尺寸结构,并利用仿真平台对该起落架外筒构件的整个模锻成形过程进行了全流程的数值模拟(图7[4]),基于新的飞边结构成功锻造出了充填饱满、飞边均匀的起落架锻件。

图7 起落架外筒构件整体精密模锻成形全流程[4]

Fig.7 Whole process of integral precision die forging of landing gear outer barrel components[4]

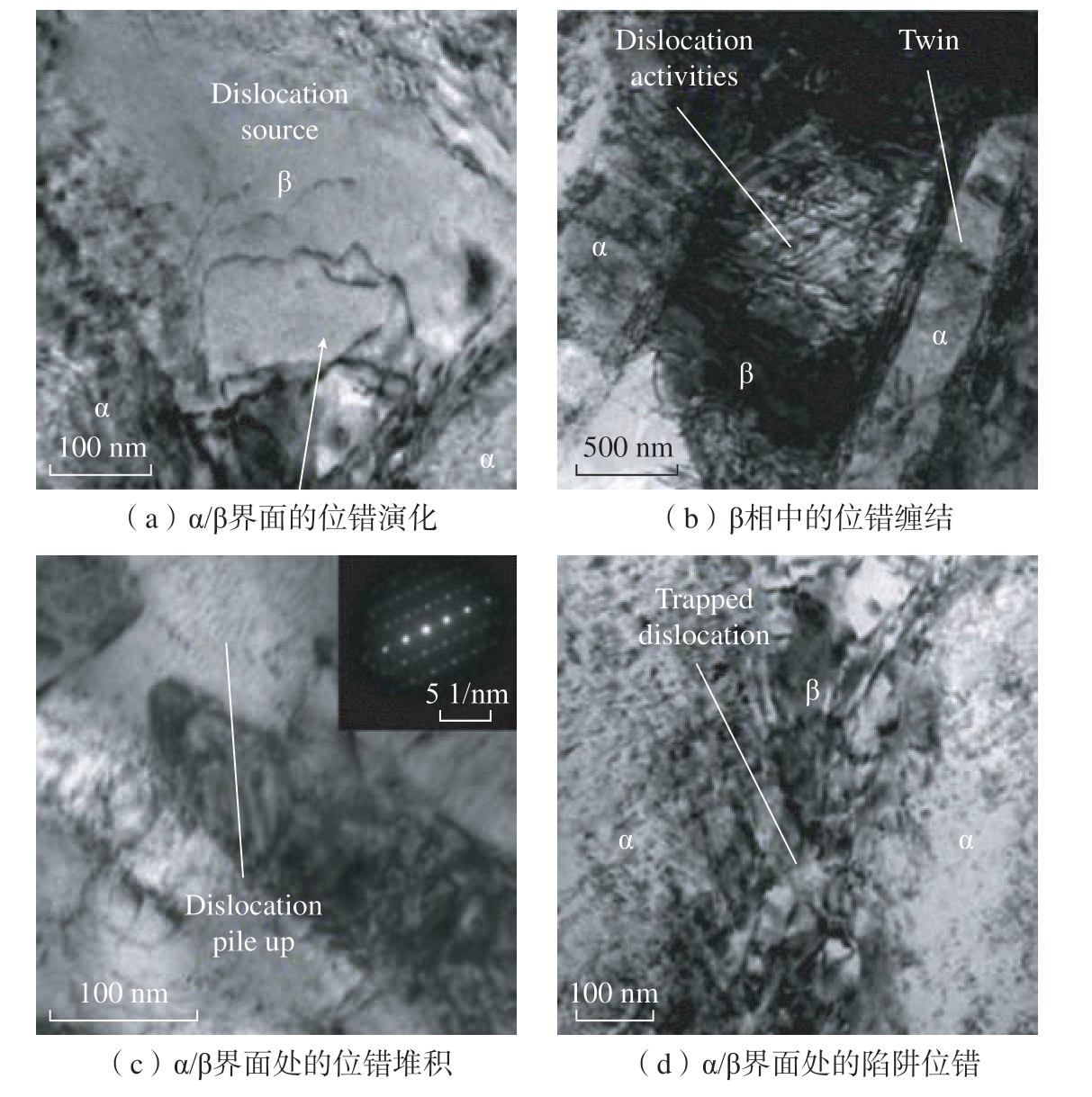

在飞机服役过程中,起落架需要经受和吸收飞机在起降、滑行过程中地面带来的冲击力。因此,起落架构件不仅要求锻件流线随形、尺寸精密、表面质量良好,还需要满足可靠性高、服役时间长和综合性能好的要求。在飞机起落架锻件组织性能方面,黄始全[45]利用热压缩模拟和工艺试制等试验方法研究了超高强度钢起落架构件在模锻成形、热处理全流程过程中的宏观综合性能与微观组织结构的演变规律,从而确定了最优的模锻成形参数,并实现了超高强度钢起落架锻件组织性能的预测调控。Prabhu[46]通过有限元模拟和工艺试制验证了典型起落架筒体的整体精密模锻成形方案,并对锻件的力学性能、缺陷等级和晶粒尺寸进行了评估,结果表明,该起落架锻件的拉伸性能远高于规范极限(>10%),与取向相关的性能变化小于2.5%,表面缺陷等级为Mil Std 1907 C级,内部缺陷等级为AMS 2630 A类(2 mm FBH),微观结构显示纵向上的平均晶粒长度和宽度分别为167 μm和66 μm。Skubisz等[47–48]通过引入金属流动不稳定指数和能量耗散系数对大飞机起落架锻件的材料温度变化和应变速率范围进行了评估,并研究了AISI 300M合金钢的加工条件,如材料的模锻温度和热处理条件对起落架锻件的成形性和组织性能的影响,为确定最优的大飞机起落架构件整体精密模锻成形工艺条件提供了可行参考。Sen等[49]设计了3种不同的近β钛合金微结构,并对比研究了其对大飞机起落架锻件组织性能的影响,研究结果表明,单相β和两相层状α+β结构的屈服强度均很高,且未观察到加工硬化现象;与较大的α长径比相比,较小的α长径比显示出更高的屈服强度,但塑性较低(图8)。

图8 α+β微观结构中的拉伸变形微观机制[49]

Fig.8 Tensile deformation micro-mechanisms in α+β microstructure showing[49]

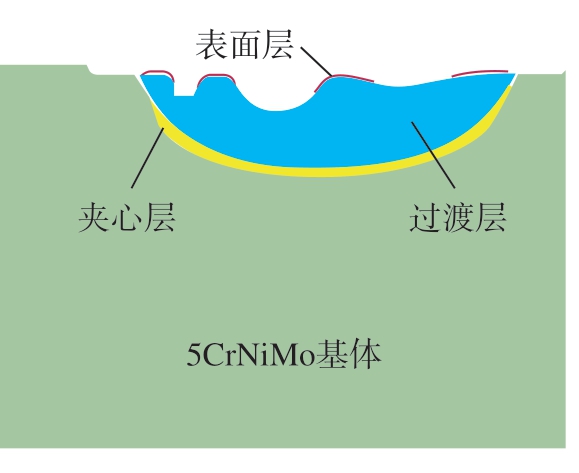

在飞机起落架构件整体精密模锻成形过程中,成形温度高、变形抗力大,而且由于保压要求,锻件与模具接触时间长,导致模具承受压力显著增高。采用传统5CrNiMo或H13钢材料制造的起落架锻模在高温高压长时间的工作状态下,容易出现变形加剧、磨损严重、寿命极低等问题,导致生产成本急剧上升。针对此技术难题,重庆大学周杰教授团队在飞机起落架模锻模具再制造上进行了大量研究并取得了一系列突破性进展,该团队发明了一种由强化层、过渡层和基体层构成的大型热锻模具[50],生产验证表明,该新型热锻模具可以大幅度提升热锻模具的抗变形、抗开裂、耐磨损能力,从而使其服役寿命显著提高;在多层次新型热锻模锻的制造方法上,提出了一种模具型腔随形网状结构法[51],将前面所述的过渡层与强化层均以网状沟槽的形式分割开来,然后在过渡层中填充较软的金属,强化层中填充耐高温金属,通过这种软硬结合制成的大型热锻模具可以显著减小模具在堆焊和服役过程中的拉应力,从而有效避免热裂纹的产生。张建生等[52–54]通过有限元仿真平台对某飞机起落架构件的整体精密模锻成形过程进行了模拟预测,研究分析了锻模在成形过程中的应力场、温度场和磨损情况,在此基础上提出了一种夹心层堆焊再制造的锻模增材新方法(图9[52]),经生产试制,该起落架锻模的使用寿命显著提升,证明了采用夹心层堆焊再制造模具的有效性和可行性。李蓬川[55]针对某飞机起落架锻模寿命低的问题,采用数值模拟预测锻模在成形过程中的变形特性,系统研究了该模具各部分型腔夹心层堆焊的金属材料和厚度对模具寿命的影响规律,从而获得了最佳的锻模再制造参数。

图9 起落架锻模梯度堆焊结构模型[52]

Fig.9 Gradient surfacing structural model of landing gear forging die[52]

2.3 航空发动机涡轮盘

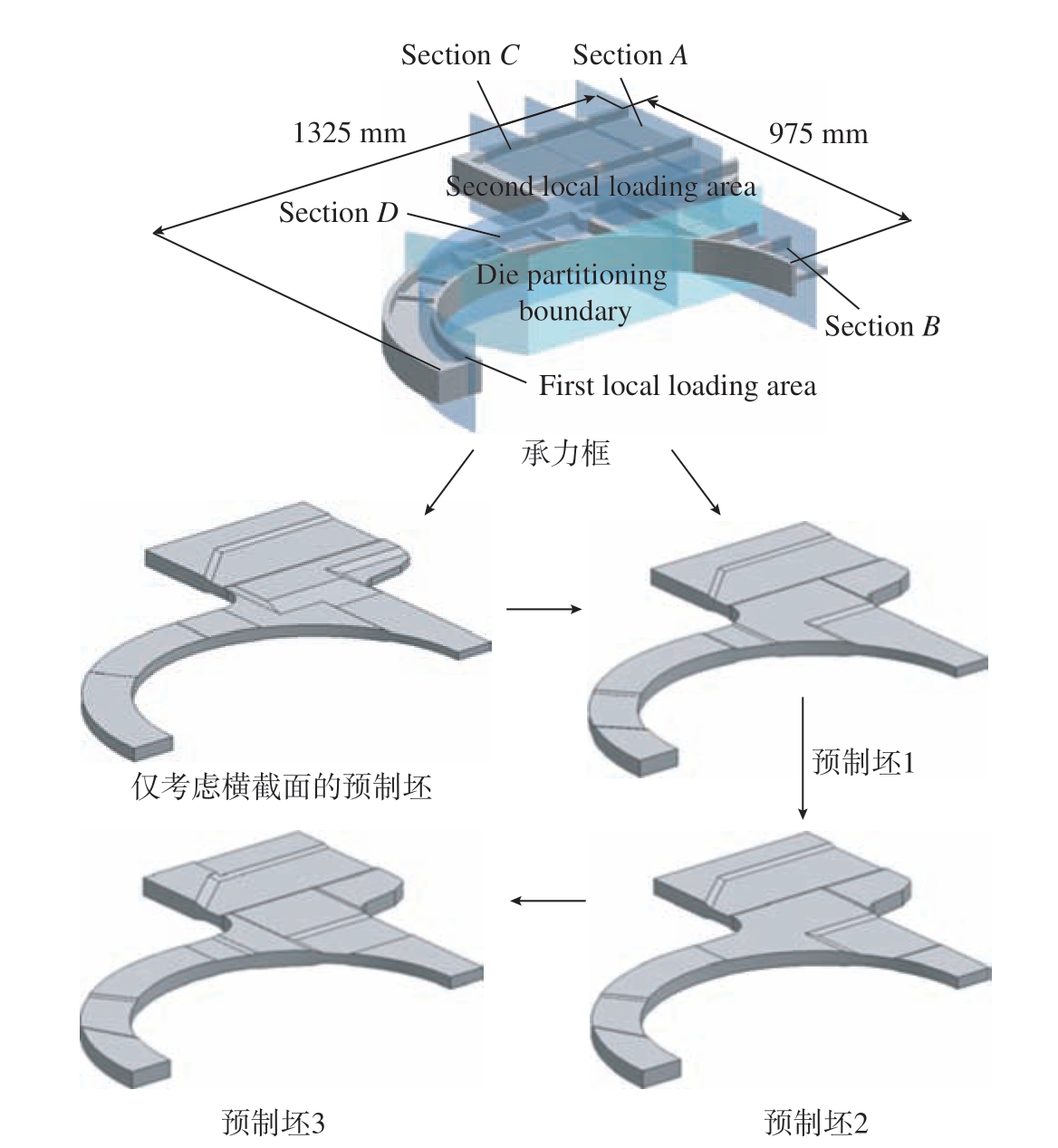

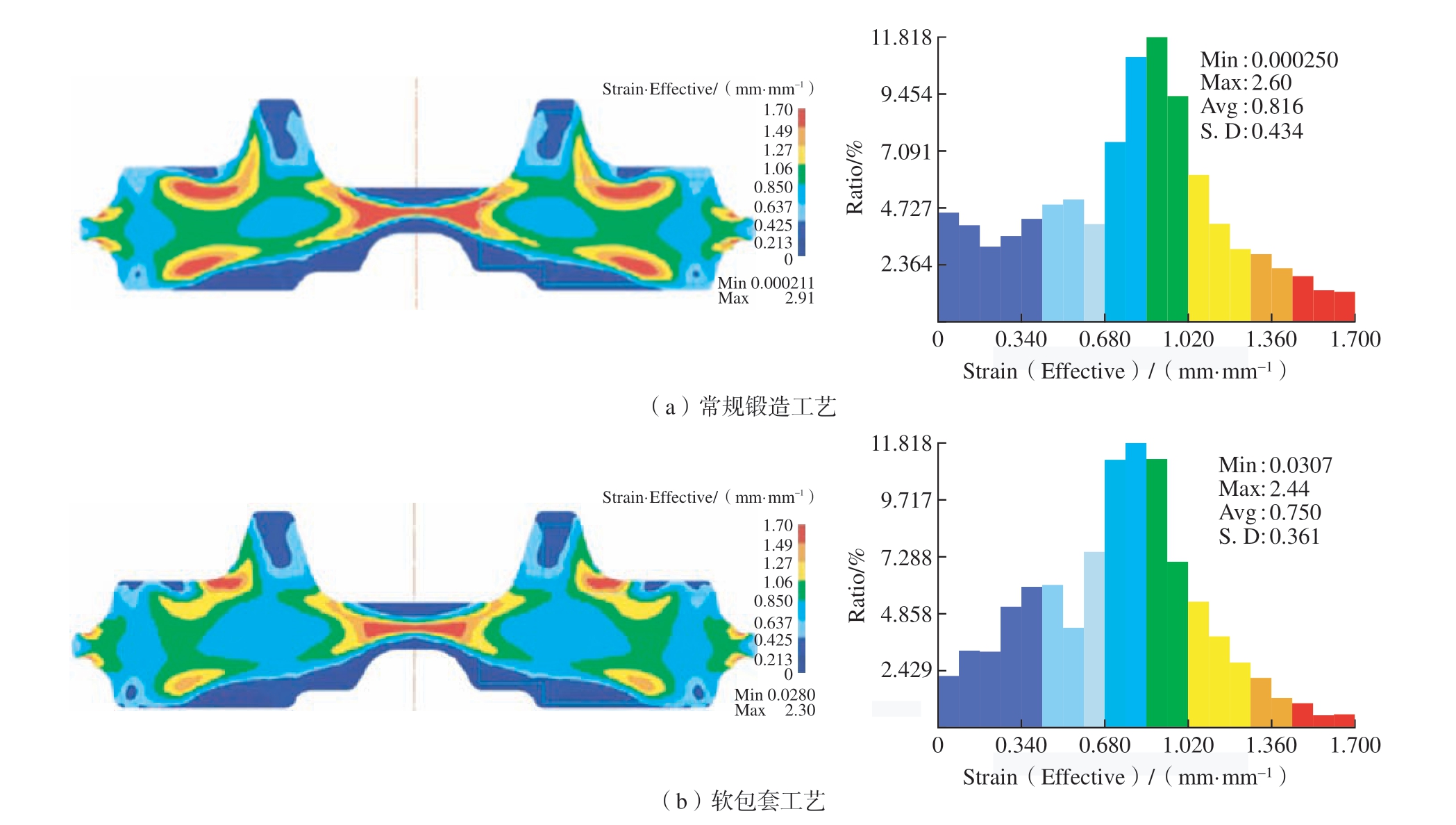

涡轮盘是航空发动机中最关键的零件之一,随着航空发动机向高参数化方向快速发展,对涡轮盘构件的综合性能提出了更高的要求。航空用高温合金具有模锻温度范围窄、组织结构复杂、强度高等特点,使得航空发动机涡轮盘的整体精密模锻成形难度极大。近年来,国内外学者对航空发动机涡轮盘整体精密模锻成形工艺进行了大量研究。Cha等[56]开发了一种满足Waspaloy热变形特性的航空发动机涡轮盘非等温模锻工艺,为了确定最佳模锻条件,采用商用有限元分析软件对涡轮盘的模锻成形过程进行了模拟,研究结果表明,高温合金涡轮盘可采用半封闭模锻工艺制造。Guo等[57]通过热压缩模拟试验对涡轮盘用FGH95高温合金的再结晶模型进行了修正,并运用修正后的模型对大型发动机涡轮盘等温模锻成形过程中的成形载荷、应力应变分布、温度场分布和金属流动规律进行了模拟预测。陈林俊等[58]以GH4698高温合金微型涡轮盘构件为研究对象,对比研究了不同的坯料温度和高径比尺寸对涡轮盘整体模锻成形过程中的压制力、应力应变场和金属流动速度的影响,结果表明,坯料高径比尺寸和模锻温度对涡轮盘模锻成形有较显著的影响,在最佳的变形条件下,可以压制出整体性能好、尺寸精度高的发动机涡轮盘锻件。丁蓉蓉[59]针对航空发动机盘类构件模锻成形中出现整体变形分布不均匀的技术难题,从终锻保温方法、终锻件结构和预锻件形状等方面对该盘类锻件的全流程成形过程进行了模拟优化,优化后的锻件整体变形均匀,大变形区域面积减小了28.4%,有效变形区域面积扩大到了79.5%(图10)。

图10 不同保温工艺下涡轮盘锻件的应变分布[59]

Fig.10 Strain distribution of turbine disk forgings under different heat preservation methods[59]

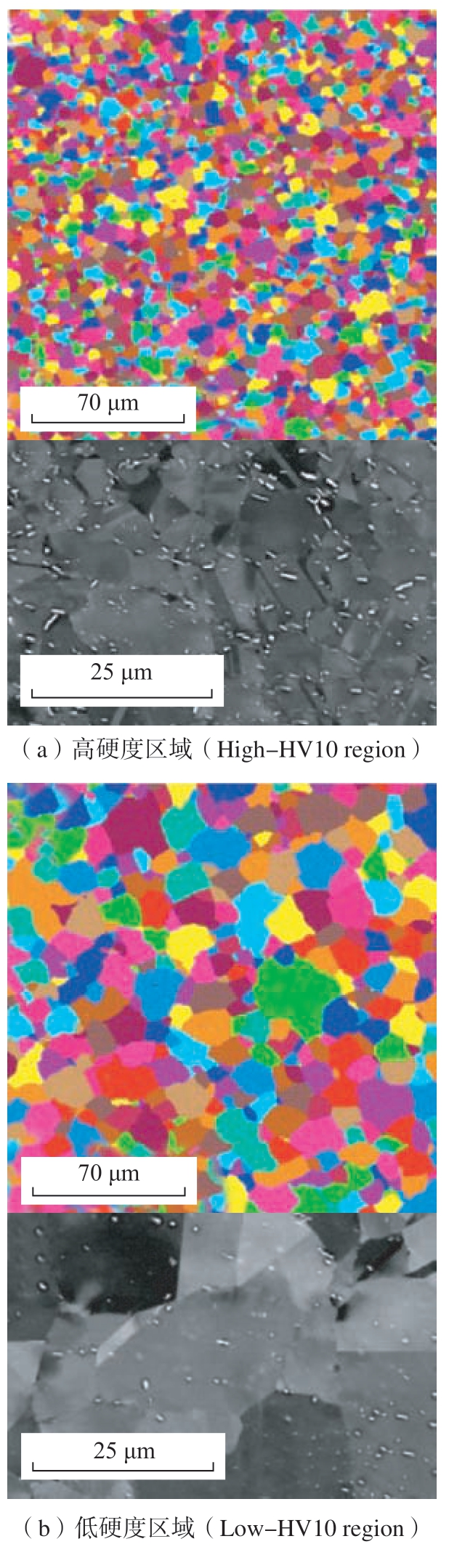

由于航空发动机逐渐趋于大型化,所配备的涡轮盘构件尺寸规格也逐渐增大,导致其在整体精密模锻成形过程中容易出现混晶、晶粒粗大等显微组织缺陷,从而给涡轮盘锻件的综合性能带来了不利影响[60–62]。针对此类技术难题,Wu等[63]对高温合金FGH98 I航空发动机涡轮盘进行了热模锻试制和亚、超固溶热处理,并对热处理后锻件的晶粒尺寸进行测量分析,得到锻造态试样的平均晶粒尺寸为6.0~8.0 μm,亚固熔热处理后的平均晶粒尺寸为8.6~24 μm,超固溶热处理后的平均晶粒尺寸为10~46 μm。Theska等[64]报道了718合金发动机涡轮盘锻件直接时效热处理后的低屈服强度区域和高屈服强度区域的微观组织演变规律(图11),可以看出,低硬度区域的晶粒较大,δ相含量较低,位错密度也较低;纳米级γ′和γ″沉淀的晶粒尺寸更粗大,数量密度更低,共沉淀形态更复杂。高占平[65]利用热压缩模拟试验构建了航空发动机涡轮盘用GH4169合金的再结晶晶粒模型,并在此基础上获得了该合金在模锻成形、热处理过程中的晶粒尺寸变化规律。周晓虎[66]针对高温合金发动机涡轮盘锻件轮毂、芯部和轮缘位置出现晶粒粗大的组织缺陷问题,提出了改进荒坯包套方法、控制压制速度、改善润滑条件以及优化锻模结构等方式,实现了涡轮盘锻件上述位置的晶粒细化和变形均匀。

图11 涡轮盘锻件晶粒图[64]

Fig.11 Grain diagram of turbine disk forging[64]

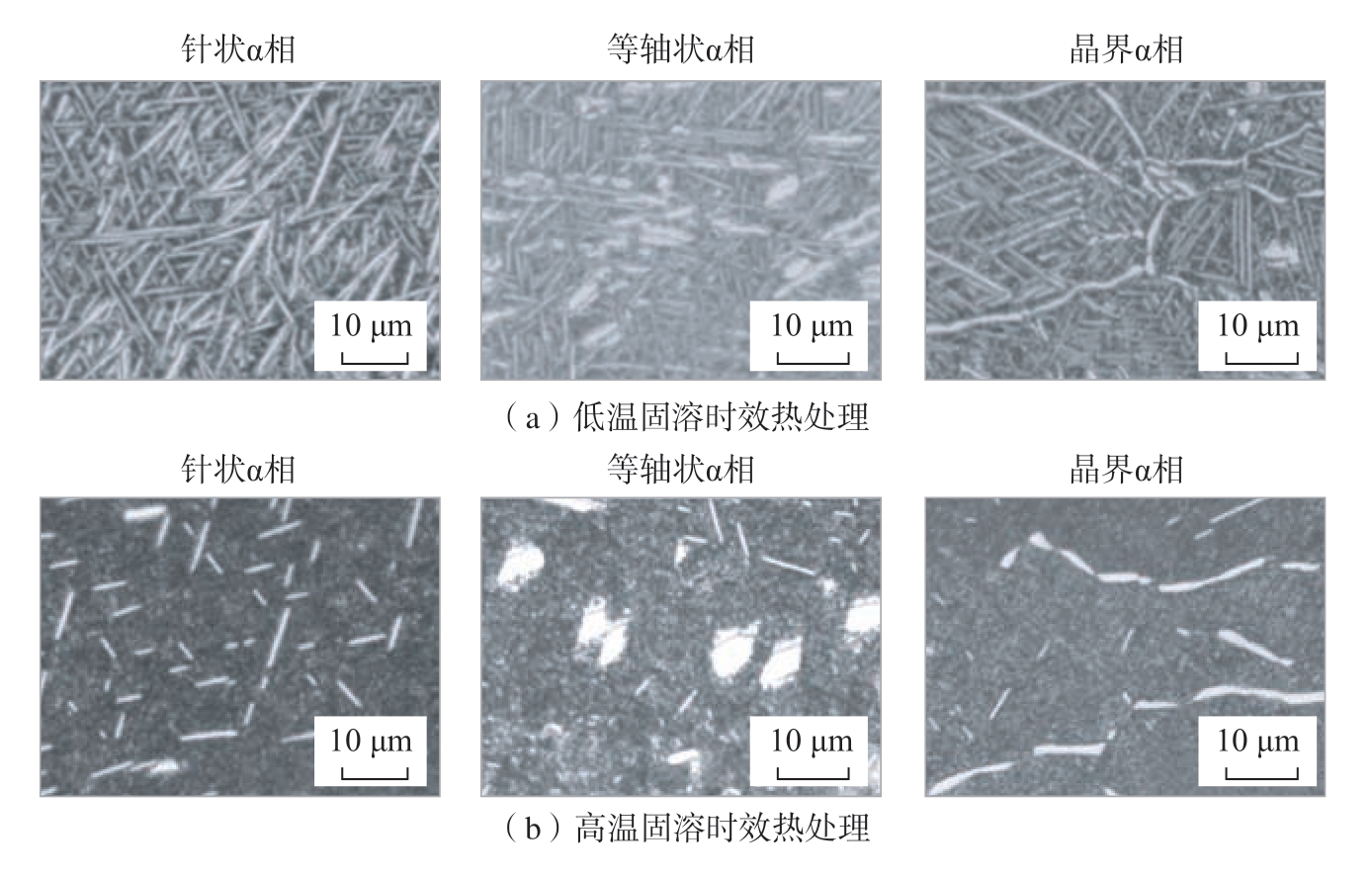

此外,国内外学者对航空发动机涡轮盘锻件的组织性能也进行了大量研究。王凯等[67]通过数值模拟和工艺试制相结合的方法,研究了多种形状的预锻件对航空发动机涡轮盘锻件整体变形均匀和显微组织演变的影响规律,结果表明,采用从芯部到边缘逐渐降低的陀螺形预锻件,压制出的涡轮盘锻件整体晶粒度等级为6~8级,抗拉强度也提升了37%。Jia等[68]采用拉伸试验和显微组织表征的方法来评估多重热处理对FGH100合金发动机涡轮盘锻件的力学性能的影响,研究结果表明,涡轮盘锻件的综合性能和微观组织结构经过多重热处理后得到了显著的改善。Wang等[69]研究了某飞机发动机涡轮盘整体模锻成形过程中压制速度与锻件残余应力的对应关系,并提出了一种减小涡轮盘锻件残余应力的梯度减速控制方法,结果表明,采用优化的梯度速度控制方法可以显著减小涡轮盘锻件整体残余应力,大幅改善涡轮盘构件的综合使用性能。Tanaka等[70]系统研究了热模锻、低温和高温固溶热处理以及时效热处理制备的Ti–17钛合金发动机盘类锻件的显微组织结构与力学性能之间的定量关系,结果表明,热锻态Ti–17试样的微观组织结构均是等轴状和针状的α相,而且针状α相的占比随固溶处理温度的升高而减小,试样的抗拉强度和硬度随着固溶处理温度的升高而增大(图12)。

图12 低、高温固溶处理试样显微组织[70]

Fig.12 Microstructure of low and high temperature solution treated samples[70]

航空发动机涡轮盘整体精密模锻成形技术涉及材料基础与工程应用相结合的复杂问题,必须从基础材料、成形工艺、热处理制度及组织性能等方面实现全流程制造技术的控制。

除了上述所关注的航空发动机涡轮盘锻件的模锻成形工艺、混晶组织缺陷产生机理以及锻件组织性能调控等,在航空发动机涡轮盘用高温合金基础材料方面,张瑞等[71]介绍了目前常用的航空发动机涡轮盘用高温合金材料的种类,并总结概述了不同合金元素对材料的强化机制;在微观组织全流程模拟预测技术方面,王彦菊等[72]利用热物理模拟试验方法获得了航空发动机涡轮盘用GH4066材料的流动应力应变特征,并将建立的材料本构、动态再结晶与晶粒长大模型成功用于航空发动机涡轮盘模锻成形的数值模拟;在涡轮盘用高温合金铸锭开坯工艺方面,江河等[73]对比分析了锻造开坯、挤压开坯、镦拔开坯等常用开坯方法在实际生产应用中的优缺点,并针对有明显优势的挤压开坯技术提出了挤压坯料表面成形质量控制、挤压工艺参数与组织结构相对应的发展展望。

3 结论

世界各国模锻行业对大型航空关键构件(如飞机承力框、起落架和航空发动机涡轮盘)整体精密模锻成形技术开展了大量研究,并在模锻成形工艺、锻件变形均匀性、锻件组织性能、模具再制造等方面取得了一定的进展,为大型航空关键构件的整体精密模锻成形提供了可行性参考,但是大型航空关键构件整体精密模锻成形技术在以下4个方面还需继续研究。

(1)在大型航空关键构件的整体精密模锻成形全流程中,锻件需经过多道次的热处理和多工序的变形,使得材料的微观组织结构演变难以控制。因此,需要开发宏观模锻成形金属流动规律、锻件力学性能指征以及微观组织结构演变机理三者相关联的全流程宏微耦合精准模拟平台,为大型航空关键构件的控形控性生产提供技术指导。

(2)大型航空关键构件从原材料到锻件再到零件的全流程制造过程的稳定性对飞机的可靠性和服役寿命有着显著影响,因此需要开展大型模锻设备的自动化、程序化改造,从而实现模锻过程控制自动化和生产批量化,提高大型航空关键构件产品质量的稳定性。

(3)采用模具增材再制造技术可以有效提升大型航空关键构件整体精密模锻模具的使用寿命,但是在超大型热锻模具延寿和大批量稳定生产方面仍受到诸多限制,因此需要发展精准模具修复与再制造技术,创新模具材料与结构,使模具获得更长寿命,进而实现更低生产成本与更稳定的产品质量。

(4)针对各种航空用难变形材料、不同坯料模锻温度的复杂模锻生产过程,采用最佳的润滑与保温措施是确保大型航空关键构件顺利整体精密模锻成形的重要条件。因此,需研发效果更佳的模锻保温与润滑技术,改善模锻成形条件,降低模锻过程中成形载荷,提高模锻件的整体使用性能。

[1] 李蓬川. 大型航空模锻件的生产现状及发展趋势[J]. 大型铸锻件, 2011(2):39–45.

LI Pengchuan. Production status and development trend of heavy aviation die forging[J]. Heavy Casting and Forging, 2011(2):39–45.

[2] 宗影影, 王琪伟, 袁林, 等. 航空航天复杂构件的精密塑性体积成形技术[J]. 锻压技术, 2021, 46(9): 1–15.

ZONG Yingying, WANG Qiwei,YUAN Lin, et al. Precision plastic volume forming technology for aerospace complex components[J]. Forging & Stamping Technology, 2021, 46(9): 1–15.

[3] 魏科, 马庆, 徐勇, 等. 大型/复杂模锻件省力成形工艺研究进展[J]. 塑性工程学报, 2021, 28(5): 166–182.

WEI Ke, MA Qing, XU Yong, et al.Research progress of less-loading forming technology for large-sized/complex die forgings[J]. Journal of Plasticity Engineering,2021, 28(5): 166–182.

[4] 姜静. 面向大型航空构件形/性控制的局部控流和模具控温模锻工艺研究[D].武汉: 华中科技大学, 2019.

JIANG Jing. Study on local flowcontrolled and mold temperaturecontrolled die forging technology for shape/property controlled of large aerospace components[D].Wuhan: Huazhong University of Science and Technology, 2019.

[5] 张方, 王林岐, 赵松. 航空钛合金锻造技术的研究进展[J]. 锻压技术, 2017, 42(6):1–7.

ZHANG Fang, WANG Linqi, ZHAO Song.Research development on forging technology for aviation titanium alloys[J]. Forging & Stamping Technology, 2017, 42(6): 1–7.

[6] 刘松良. 大型航空锻件材料及成形技术应用现状[J]. 大型铸锻件, 2021(6):16–18.

LIU Songliang. Application status of materials and forming technology for large aviation forgings[J]. Heavy Casting and Forging,2021(6): 16–18.

[7] 蒋鹏, 贺小毛, 杨勇, 等. 国内精密塑性成形技术的发展及其在工业生产中的应用[J]. 模具工业, 2020, 46(12): 11–16.

JIANG Peng, HE Xiaomao, YANG Yong,et al. Development of domestic precision plastic forming technology and its application in industrial production[J]. Die & Mould Industry,2020, 46(12): 11–16.

[8] 秦佰韬, 喻建樑, 曹云星, 等. 浅析中国液压式锻造装备技术发展现状与趋势[J].中国设备工程, 2021(24): 235–237.

QIN Baitao, YU Jianliang, CAO Yunxing,et al. Analysis on the development status and trend of hydraulic forging equipment technology in China[J]. China Plant Engineering, 2021(24):235–237.

[9] 邓文卫. 大型铝合金梁框模锻件成形工艺仿真与实验研究[D]. 长沙: 中南大学,2011.

DENG Wenwei. Simulation and experimental study on forming process of large aluminum alloy beam frame forging[D].Changsha: Central South University, 2011.

[10] STURM J C, WELSCHOF K,JANSSEN W, et al. Methods of saving energy and materials in the manufacture of integrated aircraft structure components[J]. Aluminium,1987, 63(11): 1157–1162.

[11] 孙念光, 杨合, 孙志超. 大型钛合金隔框等温闭式模锻成形工艺优化[J]. 稀有金属材料与工程, 2009, 38(7): 1296–1300.

SUN Nianguang, YANG He, SUN Zhichao.Optimization on the process of large titanium bulkhead isothermal closed-die forging[J]. Rare Metal Materials and Engineering, 2009, 38(7):1296–1300.

[12] 孙志超, 杨合, 孙念光. 钛合金整体隔框等温成形局部加载分区研究[J]. 塑性工程学报, 2009, 16(1): 138–143.

SUN Zhichao, YANG He, SUN Nianguang. Simulation on local loading partition during titanium bulkhead isothermal forming process[J]. Journal of Plasticity Engineering,2009, 16(1): 138–143.

[13] SUN Z C, LI H W. Analysis on process and forming defects of large-scale complex integral component isothermal local loading[J]. Materials Science Forum, 2009, 614:117–122.

[14] SUN Z C, YANG H. Forming quality of titanium alloy large-scale integral components isothermal local loading[J]. Arabian Journal for Science and Engineering, 2009,34(1): 35–45.

[15] GAO P F, YANG H, FAN X G, et al. Quick prediction of the folding defect in transitional region during isothermal local loading forming of titanium alloy large-scale rib-web component based on folding index[J].Journal of Materials Processing Technology,2015, 219: 101–111.

[16] GAO P F, YANG H, FAN X G.Quantitative analysis of the material flow in transitional region during isothermal local loading forming of Ti–alloy rib-web component[J]. The International Journal of Advanced Manufacturing Technology, 2014,75(9): 1339–1347.

[17] GAO P F, YANG H, FAN X G, et al.Forming defects control in transitional region during isothermal local loading of Ti–alloy ribweb component[J]. The International Journal of Advanced Manufacturing Technology, 2015,76(5): 857–868.

[

18] 高鹏飞, 于超, 雷珍妮, 等. 钛合金复杂构件等温锻宏微观成形规律与调控研究进展[J]. 塑性工程学报, 2020, 27(7):21–32.

GAO Pengfei, YU Chao, LEI Zhenni, et al.Research progress in macro and micro forming rules and control of titanium alloy complex components by isothermal forging[J]. Journal of Plasticity Engineering, 2020, 27(7): 21–32.

[19] 刘飞, 贾晓飞, 王文宁, 等. TC4薄腹高筋构件等温塑性成形研究[J]. 航天制造技术, 2018(3): 31–34.

LIU Fei, JIA Xiaofei, WANG Wenning, et al. Isothermal forging process research of TC4 alloy component with thin web and high rib[J].Aerospace Manufacturing Technology, 2018(3):31–34.

[20] SUN Z C, ZHANG J, YANG H, et al. Effect of workpiece size on microstructure evolution of different regions for TA15 Ti–alloy isothermal near–β forging by local loading[J].Journal of Materials Processing Technology,2015, 222: 234–243.

[21] 杨川, 徐文臣, 万星杰, 等. TC4钛合金薄壁高筋构件近等温锻造技术研究[J].塑性工程学报, 2019, 26(2): 69–78.

YANG Chuan, XU Wenchen, WAN Xingjie, et al. Research on near isothermal forging process of TC4 titanium alloy forgings with thin wall and high rib[J]. Journal of Plasticity Engineering, 2019, 26(2): 69–78.

[22] ZHAO G Q, ZHAO Z D, WANG T H, et al. Preform design of a generic turbine disk forging process[J]. Journal of Materials Processing Technology, 1998, 84(1–3): 193–201.

[23] 陈荣创. 300M钢大型锻件模锻全流程宏微耦合建模与模拟[D]. 武汉: 华中科技大学, 2018.

CHEN Rongchuang. Macro-micro coupled modelling and simulation of the 300M steel big part in the whole die forging process[D].Wuhan: Huazhong University of Science and Technology, 2018.

[24] 李蓬川, 张睿. 基于数值模拟的飞机超高强度钢前起外筒模锻件制造[J]. 锻压技术, 2021, 46(9): 277–283.

LI Pengchuan, ZHANG Rui. Manufacture of die forgings for aircraft ultra-high strength steel front-lifting outer cylinder based on numerical simulation[J]. Forging & Stamping Technology, 2021, 46(9): 277–283.

[25] LI J W, LIU L, ZOU Z S, et al. Casting design optimization using numerical simulation of precision forging die for large titanium alloy integral bulkhead[J]. International Journal of Metalcasting, 2019, 13(4): 830–844.

[26] PARK J J, HWANG H S. Preform design for precision forging of an asymmetric rib-web type component[J]. Journal of Materials Processing Technology, 2007, 187–188: 595–599.

[27] 周杰, 李世山, 张谦, 等. 复杂深筒铝合金轮毂锻件精密成形工艺及模具技术[J]. 锻压技术, 2021, 46(9): 270–277.

ZHOU Jie, LI Shishan, ZHANG Qian, et al. Precision forming process and die technology on complex deep cylindrical aluminum alloy wheel hub forgings[J]. Forging & Stamping Technology, 2021, 46(9): 270–277.

[28] 董旭刚. 大飞机铝合金轮毂模锻成形关键技术研究[D]. 重庆: 重庆大学, 2020.

DONG Xugang. Research on the key technology of die forging for large aircraft hub[D]. Chongqing: Chongqing University,2020.

[29] ZHANG Y Q, JIANG S Y, ZHAO Y N,et al. Isothermal precision forging of aluminum alloy ring seats with different preforms using FEM and experimental investigation[J].The International Journal of Advanced Manufacturing Technology, 2014, 72(9): 1693–1703.

[30] 薛松, 周杰, 熊运森, 等. TA15钛合金大型整框锻造成形数值模拟与实验研究[J]. 热加工工艺, 2011, 40(11): 73–75.

XUE Song, ZHOU Jie, XIONG Yunsen, et al. Numerical simulation and experimental study on large whole frame forging of TA15 alloy[J].Hot Working Technology, 2011, 40(11): 73–75.

[31] 薛松. TA15钛合金大型航空结构件成形特性与工艺研究[D]. 重庆: 重庆大学,2011.

XUE Song. Study on the forming features and process of large scale TA15 titanium alloy aviation structural parts[D]. Chongqing:Chongqing University, 2011.

[32] CAI J, LI F G, LIU T Y. Preform design for large-sized frame forging of Ti–alloy based on 3–D electrostatic field simulation and geometric transformation[J]. Journal of Materials Engineering and Performance, 2011,20(9): 1491–1496.

[33] 龚小涛, 王波, 李艳, 等. 铝合金梁框模锻成形工艺设计及数值模拟[J]. 热加工工艺, 2013, 42(5): 101–103.

GONG Xiaotao, WANG Bo, LI Yan, et al. Die forging process design and numerical simulation of aluminum alloy box beam[J]. Hot Working Technology, 2013, 42(5): 101–103.

[34] 赵天生. 7050铝合金T形截面高筋薄壁锻件成形工艺优化及多级时效研究[D]. 重庆: 重庆大学, 2017.

ZHAO Tiansheng. Study on optimization of forming process and multi stage aging for 7050 alloy T shape section with high reinforcement and thin wall forgings[D].Chongqing: Chongqing University, 2017.

[35] ZHANG D W, YANG H. Preform design for large-scale bulkhead of TA15 titanium alloy based on local loading features[J].The International Journal of Advanced Manufacturing Technology, 2013, 67(9): 2551–2562.

[36] ZHANG D W, YANG H, SUN Z C,et al. A new FE modeling method for isothermal local loading process of large-scale complex titanium alloy components based on DEFORM–3D[C]//AIP Conference Proceedings of NUMIFORM 2010. New York: American Institute of Physics Melville, 2010.

[37] WANG Q, WANG L, PENG W.Thermal stress relief in 7050 aluminum forgings by uphill quenching[J]. Materials Science Forum, 2005, 490–491: 97–101.

[38] 张晓露. TC4合金大型框锻件成形工艺设计与过程模拟[D]. 西安: 西北工业大学, 2007.

ZHANG Xiaolu. Forming technological design and process simulation of large-sized drop-forging of Ti–6Al–4V alloy[D]. Xi’an:Northwestern Polytechnical University, 2007.

[39] 李光辉. 大型TC21钛合金模锻件成形研究[D]. 哈尔滨: 哈尔滨工业大学,2020.

LI Guanghui. Research on forming of large TC21 titanium alloy die forgings[D]. Harbin:Harbin Institute of Technology, 2020.

[40] 吴道祥. 7050铝合金H型截面长轴锻件成形工艺优化及淬火残余应力消除研究[D]. 重庆: 重庆大学, 2016.

WU Daoxiang. Study on processing optimization and quenching residual stresses elimination of long axis 7050 aluminum alloy forgings with H–shape section[D]. Chongqing:Chongqing University, 2016.

[41] 宋春艳. 300M飞机起落架外筒锻件生产过程中关键技术研究[D]. 秦皇岛: 燕山大学, 2014.

SONG Chunyan. Research on key technologies in the production process of 300M aircraft landing gear outer cylinder forgings[D].Qinhuangdao: Yanshan University, 2014.

[42] ZHANG D W, LI S P, JING F, et al. Initial position optimization of preform for large-scale strut forging[J]. The International Journal of Advanced Manufacturing Technology,2018, 94(5): 2803–2810.

[43] 高林. 大型航空模锻件整体精密成形工艺技术研究与试制[D]. 重庆: 重庆大学, 2019.

GAO Lin. Investigations on precision forming technology and manufacture of aviation large die forgings[D]. Chongqing: Chongqing University, 2019.

[44] 姜静, 王新云, 邓磊, 等. 起落架外筒锻件局部控流模锻工艺研究[J]. 兵器装备工程学报, 2021, 42(2): 239–243, 260.

JIANG Jing, WANG Xinyun, DENG Lei, et al. Study on local flow-controlled die forging technology for landing gear outer tube forging[J]. Journal of Ordnance Equipment Engineering, 2021, 42(2): 239–243, 260.

[45] 黄始全. 超高强度钢整体模锻全过程微观组织演化及数字化表征[D]. 长沙:中南大学, 2013.

HUANG Shiquan. Microstructure evolution of ultra-high strength steel during the overall die forging process and its digital representation[D]. Changsha: Central South University, 2013.

[46] PRABHU T R. Simulations and experiments of hot forging design and evaluation of the aircraft landing gear barrel Al alloy structure[J]. Journal of Materials Engineering and Performance, 2016, 25(4): 1257–1268.

[47] SKUBISZ P, ŁUKASZEK–SOŁEK A. Effect of processing conditions on forgeability and properties of hot and warmforged steel 300M[J]. Archives of Metallurgy and Materials, 2017, 62(4): 2247–2254.

[48] SKUBISZ P, SINCZAK J. Properties of direct-quenched aircraft forged component made of ultrahigh-strength steel 300M[J].Aircraft Engineering and Aerospace Technology,2018, 90(5): 713–719.

[49] SEN M, SUMAN S, BANERJEE T,et al. Tensile deformation mechanism and failure mode of different microstructures in Ti–5Al–5Mo–5V–3Cr alloy[J]. Materials Science and Engineering: A, 2019, 753: 156–167.

[50] 周杰, 张建生, 甘玉平, 等. 一种大型热锻模具及其制造方法: ZL 201910551469.7[P].2019–08–23.

ZHOU Jie, ZHANG Jiansheng, GAN Yuping, et al. A large hot forging die and its manufacturing method: ZL 201910551469.7[P].2019–08–23.

[51] 周杰, 张建生, 甘玉平, 等. 一种型腔表层随形网状结构热锻模具及其制备方法: ZL 201910434664.1[P]. 2019–08–30.

ZHOU Jie, ZHANG Jiansheng, GAN Yuping, et al. A kind of hot forging die with conformal mesh structure of cavity surface layer and its preparation method: ZL 201910434664.1[P]. 2019–08–30.

[52] 张建生. 大型超高强度钢模锻用锻模夹心层再制造方法基础及应用研究[D].重庆: 重庆大学, 2016.

ZHANG Jiansheng. Basis and application of multiple-layer sandwiched surfacing of largescale forging die remanufacturing for ultrahigh strength steel[D]. Chongqing: Chongqing University, 2016.

[53] ZHANG J S, ZHOU J, GAN Y P,et al. Hot-forging die with conformal meshy structured cavity surface layer and preparation method thereof: PCT 201910434664.1[P].2020–12–10.

[54] ZHANG J S, ZHOU J, TAO Y P, et al. The microstructure and properties change of dies manufactured by bimetal-gradientlayer surfacing technology[J]. The International Journal of Advanced Manufacturing Technology,2015, 80(9): 1807–1814.

[55] 李蓬川. 800 MN液压机飞机起落架锻模再制造[J]. 兵器装备工程学报, 2018,39(3): 151–156.

LI Pengchuan. Research of remanufacturing of aircraft landing gear die with 800 MN hydraulic press[J]. Journal of Ordnance Equipment Engineering, 2018, 39(3): 151–156.

[56] CHA D J, KIM D K, CHO J R, et al. Hot shape forging of gas turbine disk using microstructure prediction and finite element analysis[J]. International Journal of Precision Engineering and Manufacturing, 2011, 12(2):331–336.

[57] GUO B, SUN C S, ZHANG S C, et al. Isothermal forging process design for sprayformed FGH95 superalloy turbine disk based on numerical simulation[J]. Rare Metals, 2013,32(4): 347–353.

[58] 陈林俊, 陈刚, 朱强, 等. 镍基高温合金微型涡轮盘热塑性成形工艺[J]. 精密成形工程, 2018, 10(2): 25–30.

CHEN Linjun, CHEN Gang, ZHU Qiang,et al. Thermoplastic forming process of nickelbased superalloy micro turbine disk[J]. Journal of Netshape Forming Engineering, 2018, 10(2):25–30.

[59] 丁蓉蓉. 航空发动机Ti6242s合金压气机盘锻件的成形均匀性研究[D]. 重庆:重庆大学, 2019.

DING Rongrong. Research on forming uniformity of Ti6242s alloy compressor disk of aeroengine[D]. Chongqing: Chongqing University, 2019.

[60] 张海燕, 程明, 赵忠, 等. GH4169合金涡轮盘热模锻中晶粒尺寸演变的数值模拟与分析[J]. 锻压技术, 2017, 42(11): 1–5, 17.

ZHANG Haiyan, CHENG Ming, ZHAO Zhong, et al. Numerical simulation and analysis on grain size evolution during the hot die forging for alloy GH4169 turbine disk[J].Forging & Stamping Technology, 2017, 42(11):1–5, 17.

[61] 李林翰, 董建新, 张麦仓, 等.GH4738合金涡轮盘锻造过程的集成式模拟及应用[J]. 金属学报, 2014, 50(7): 821–831.

LI Linhan, DONG Jianxin, ZHANG Maicang, et al. Integrated simulation of the forging process for GH4738 alloy turbine disk and its application[J]. Acta Metallurgica Sinica,2014, 50(7): 821–831.

[62] 何雄. 某航空用大型盘类构件锻造成形工艺设计及优化[D]. 重庆: 重庆大学,2018.

HE Xiong. Design and optimization of forming process of a large-scale disk component for aviation[D]. Chongqing: Chongqing University, 2018.

[63] WU K, LIUA G Q, HU B F, et al.Forging process of a new type high-performance P/M turbine disk superalloy[J]. Procedia Engineering, 2012, 27: 954–968.

[64] THESKA F, STANOJEVIC A,OBERWINKLER B, et al. Microstructureproperty relationships in directly aged alloy 718 turbine disks[J]. Materials Science and Engineering: A, 2020, 776: 138967.

[65] 高占平. 面向锻造过程GH4169涡轮盘晶粒组织均匀性研究[D]. 秦皇岛: 燕山大学, 2015.

GAO Zhanping. The study of grain uniformity during forging process of GH4169 alloy turbine disc[D]. Qinhuangdao: Yanshan University, 2015.

[66] 周晓虎. GH4169合金涡轮盘锻件粗晶质量分析和控制[J]. 锻压技术, 2004,29(5): 9–11.

ZHOU Xiaohu. Analysis and control of coarse grain formation of GH4169 alloy turbine wheel[J]. Forging & Stamping Technology,2004, 29(5): 9–11.

[67] 王凯, 张静, 刘进涛, 等. GH4586合金涡轮盘预制坯优化与组织均匀性控制[J].火箭推进, 2021, 47(1): 83–89.

WANG Kai, ZHANG Jing, LIU Jintao,et al. Preformed blank optimization and microstructure uniformity control of GH4586 alloy turbine disk[J]. Journal of Rocket Propulsion, 2021, 47(1): 83–89.

[68] JIA C L, GE C C, YAN Q Z. Microstructure evolution and mechanical properties of disk superalloy under multiplex heat treatment[J]. Materials Science and Engineering:A, 2016, 659: 287–294.

[69] WANG Y J, JIANG J Y, ZHANG Y,et al. Gradient speed control method to reduce the residual stress on a turbine disk in forging process[C]//CMC 2017: Advances in Materials Processing. Berlin: Springer, 2017.

[70] TANAKA S, AKAHORI T, NIINOMI M, et al. Relationship between microstructure and fatigue properties of forged Ti–5Al–2Sn–2Zr–4Mo–4Cr for aircraft applications[J].Materials Transactions, 2020, 61(10): 2017–2024.

[71] 张瑞, 刘鹏, 崔传勇, 等. 国内航空发动机涡轮盘用铸锻难变形高温合金热加工研究现状与展望[J]. 金属学报, 2021,57(10): 1215–1228.

ZHANG Rui, LIU Peng, CUI Chuanyong,et al. Present research situation and prospect of hot working of cast & wrought superalloys for aero-engine turbine disk in China[J]. Acta Metallurgica Sinica, 2021, 57(10): 1215–1228.

[72] 王彦菊, 姜嘉赢, 沙爱学, 等. 新型高温合金材料建模及涡轮盘成形工艺模拟[J]. 材料工程, 2020, 48(7): 127–132.

WANG Yanju, JIANG Jiaying, SHA Aixue, et al. Modeling of newest superalloy and simulation of forming process for turbine disk[J]. Journal of Materials Engineering, 2020,48(7): 127–132.

[73] 江河, 董建新, 张麦仓, 等. 800 ℃以上服役涡轮盘用难变形镍基高温合金研究进展[J]. 航空制造技术, 2021, 64(1/2): 62–73.

JIANG He, DONG Jianxin, ZHANG Maicang, et al. Development of typical hardto-deform nickel-base superalloy for turbine disk served above 800 ℃[J]. Aeronautical Manufacturing Technology, 2021, 64(1/2):62–73.