在航空制造行业中,模线样板是模拟量传递制造模式的关键。虽然以数字量为协调线索和依据数字化制造模式已逐步在飞机制造行业大规模推广应用,但大量在产、改型飞机因历史原因,飞机设计领域的数字化缺失或者不理想,或者发布的数据与下游数字化制造需求不匹配的状态一时难以从根本上改变,需要很大的成本和周期才可能从设计源头彻底解决。基于成本、技术发展、任务难度指标需求变化等因素的考虑,按照“新型号新办法、老型号老办法”的思路,大量既有/改进型号甚至采用“保持模式不变直至生命周期结束”的策略。因此以模线样板为主的模拟量协调模式,将在很长的一段时期内在很多型号的生产/维修/改造中继续存在。如何以先进的数字化技术提升模拟量协调模式下的生产效率和质量,降低成本,是需要认真研究的课题。

模线样板是飞机生产所用的各类模线的实体表现形式,一般是人工或使用加工设备基于模线按照1∶1的比例制作的二维平面金属板[1]。其功能要素主要包含各类基准线、辅助线、实体内轮廓边缘 (包含各种规则、不规则孔)、实体外轮廓边缘、文字标识等。在模拟量协调模式下,模线是样板的制造依据,样板是飞机生产所需的各类工装的直接制造、验收依据,甚至是部分零件制造或部组件装配生产、验收的直接依据,因此对模线样板的检测是飞机生产过程中质量控制的重要一环。考虑到各型飞机的样板数量巨大,样板的质量影响是全面的、基础性的,而在其日常使用中变形又难以彻底避免且随机性大,航空制造行业由此产生了必须对样板进行全面“定期检查”的通用管理要求。鉴于模线样板检测的技术本质都可归于对金属基体平板的内外轮廓及其平板表面的孔、线迹、文本等的检测,本文以样板为对象展开检测技术的分析和研究,并统一描述为“金属基航空模线样板检测”。

目前应用于金属基航空模线样板检测的方法有明胶板检验法(Visual quality control,VQC)和照相扫描检验法,其中明胶板检验法作为样板检测的传统方法,因其易操作、不需设备等特点而应用最为广泛:将绘制有模线的聚酯薄膜平铺在待检验的样板上用肉眼进行检测。该方法具有明显的缺点:聚酯薄膜使用现场的恒温恒湿环境不易保证,导致成本高[2–4];人工目视检测的准确性和稳定性导致的判断结论的随机性等影响,使其结果往往不可靠,且以人工目视检查设备数控加工结果的合理性存有争议。照相扫描法则是将样板平放在打光板上,通过图像传感器获得样板遮光部分,以提取其轮廓,该方法依赖于传感器的分辨率,且不具备样板刻线检测的功能,无法满足对样板的检测需求。

近年来,三维激光扫描技术逐渐成熟,凭借着高精度、非接触、数据量大等优点,在航空零部件的数字化检测领域已有广泛应用[5–11]。针对传统测量手段的不足,严成等[6]利用三维激光扫描仪获取蒙皮对缝点云数据,建立对缝阶差数学模型实现飞机蒙皮对缝的三维数字化检测。张一鸣等[7]利用多种三维点云描述子投票加权,提高了三维扫描数据与数模的对齐精度。陈允全等[8]构建机器人扫描系统,扩大三维激光扫描仪的测量范围,并将其应用于飞机大型结构件的自动化检测。Xie 等[11]基于激光扫描仪采集的飞机蒙皮点云数据,构建深度学习网络,实现蒙皮铆钉的高效检测。

模线样板对于刻线和轮廓的检测精度和效率要求较高,现有的点云特征提取算法难以准确提取样板刻线,对外形轮廓的提取效率较低。针对上述问题,本文对基于三维激光扫描的模线样板检测技术进行研究。样板刻线的提取主要通过点云高度和法矢的过滤实现。根据样板点云数据分布特性,将点云映射为图像,实现样板轮廓的快速提取。然后将提取结果与理论数模进行对比分析,得到最终的检测结果。该方法最终通过试验进行了验证。

1 算法概述

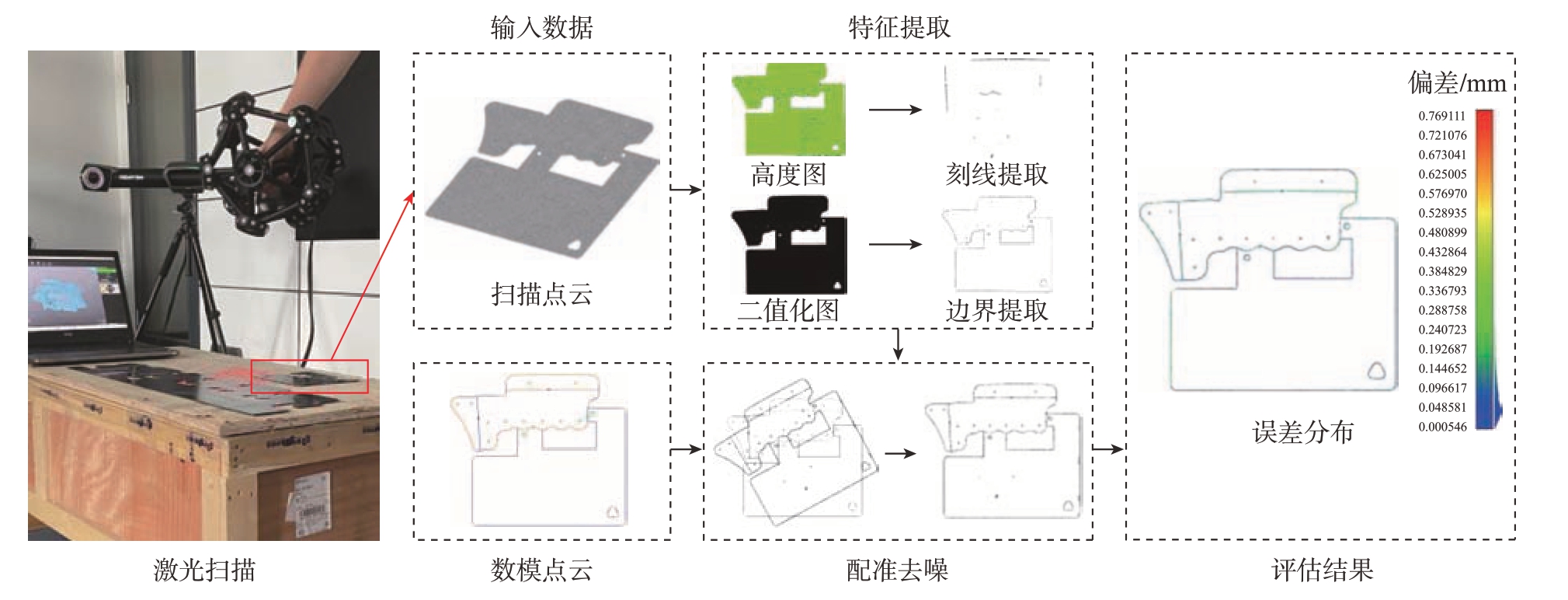

本文首先使用高精度三维扫描仪获取待检验样板表面的点云数据,同时带有法矢量。为了获取样板的刻线特征,提出了基于局部平面拟合的刻线提取算法,具体为:将样板表面点云栅格化分割,对分割出的每个局部表面进行平面拟合,并计算高度图等步骤。为了更准确地提取出刻线中心部分,提出了基于法矢角度过滤法来优化提取刻线的准确性;为提取样板内外轮廓特征,针对样板点云类似平面点云的特性,提出了自适应分辨率的平面点云边缘检测算法,将样板点云映射为一定大小的二值化图像进行处理,以完成准确的样板外形提取;将所提取的样板外形和刻线特征点变换到样板理论数模数据所在的平面,并进行基点的对齐处理,再进一步去除噪声,继而对比分析形成误差分布图,以此得到样板的整体检验分析结果。该检测算法的总体流程图如图1 所示。

图1 金属基航空模线样板自动检测算法总体流程图

Fig.1 Overall flow chart of automatic detection algorithm for metal based aviation mold line template

2 算法流程

2.1 基于局部平面拟合的刻线提取算法

样板在日常使用中经常发生形变,其表面并非完全平整,不能简单地将其看作整体平面进行处理。并且样板扫描点云数据量通常很大,对算法的效率提出了较高的要求。为了解决上述问题,本文提出了一种局部拟合平面的刻线提取算法,具体步骤如下。

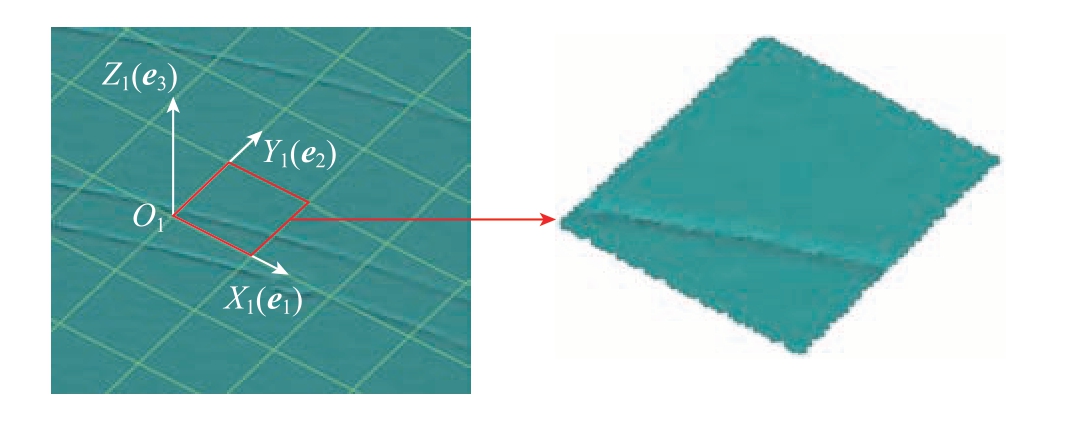

2.1.1 表面点云粗栅格化

样板表面点云大致在一个平面上,为了方便处理,参考图像处理技术中的滑动窗口算法,对点云进行粗栅格化后,对每个分割块点云单独处理。首先使用主成分分析 (Principal component analysis,PCA)计算出表面点云的3 个相互正交的单位主向量e1、e2、e3 作为扫描点云的局部坐标系的3 个轴向。为了使数据零均值化,需计算点云均值,然后对点云每一点减去该均值作为中心化预处理。点云主向量通过计算协方差矩阵XX T 的特征向量得到,其中X 为中心化后的表面点云P = {p1,p2,…,pn}排列成的3×n 的矩阵,其中n 为点云内点的总数。将最小特征值所对应的单位特征向量e1 作为局部坐标系的Z1 轴方向,第2 和最大特征值所对应的单位特征向量e2、e3 作为Y1、X1 轴的方向,中心点作为局部坐标系(X1,Y1,Z1)的原点O1,在平面X1O1Y1上作间隔为5 mm 的栅格,将表面点云划分为多个局部表面点云,如图2 所示。

图2 栅格和样板局部表面点云

Fig.2 Grids and local template surface point cloud

2.1.2 刻线点云提取

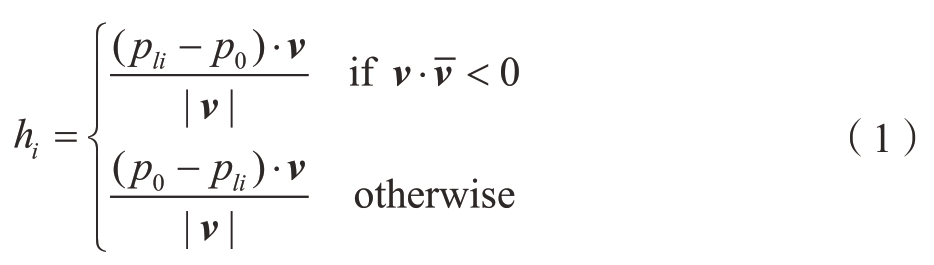

样板刻线部分的点云及横截面点云如图3(a)和(b)所示,刻线部分的点云低于样板表面,过滤样板表面的点云可获得刻线部分的带状点云。以单独一片局部表面点云Pl = {pl1,pl2,…,plm}为例,首先拟合其平面参数,其中m 为该局部点云内点的总数。为了排除下沉的刻线点云对平面拟合的影响,这里采用随机抽样一致性(Random sample consensus,RANSAC)算法[12]。通过该算法获得该局部拟合平面的法矢v 和该平面上的一点p0,计算该片点云与拟合平面之间的距离作为该点的高度值。为了使所有栅格的高度值正负方向保持一致,需要将平面法矢v 的方向与栅格平面点云的法矢均值v-保持同向。对于该局部点云内的点pli,其高度值hi可以表示为

图3 局部样板刻线点云及刻线粗提取

Fig.3 Scribed line point cloud of local sample and its rough extraction

为了有效区分样板表面点云和刻线部分的点云,设置一个高度过滤阈值t0,对于点云中的一点pli,若其对应的高度值hi 小于该阈值,即可判断该点属于低于样板表面的刻线部分。

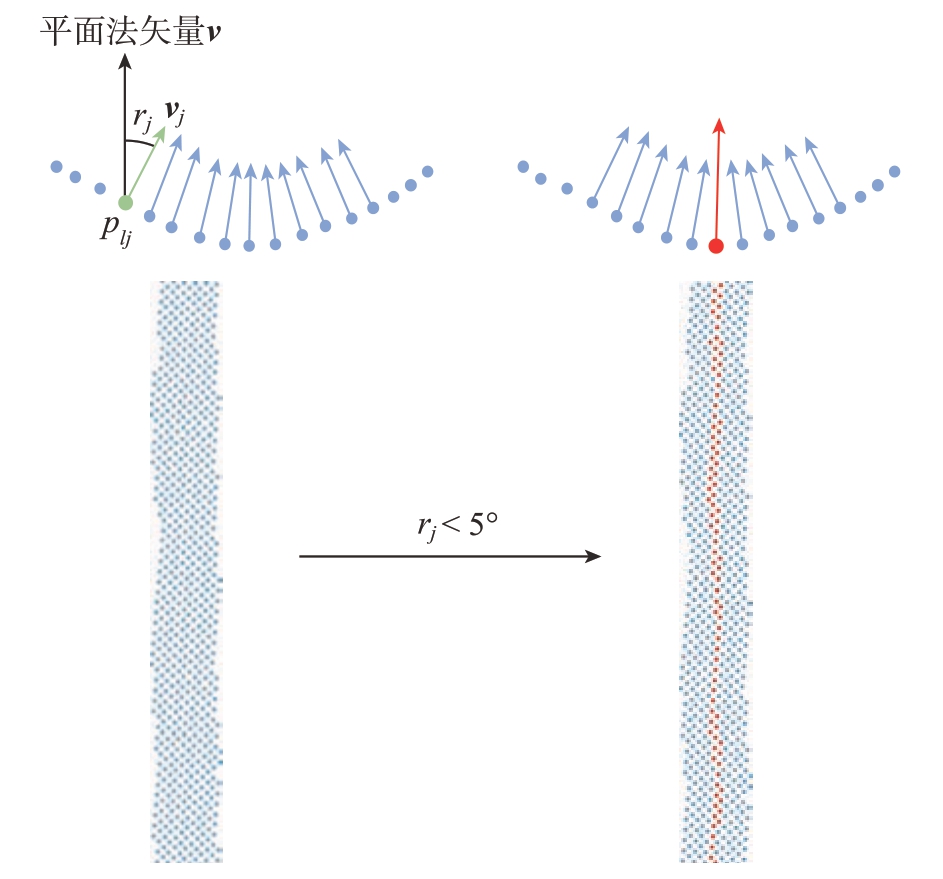

如图4 所示,经过上述步骤初步提取的刻线点为具有一定宽度的带状点云,而样板上刻线的有效工作要素为其中间部分,需要进一步过滤刻线点云以提取出带状点云的中部点。可以看出,刻线带中部点的法矢相比刻线带边界点的法矢与样板表面法矢量夹角最小。遍历上一步提取的刻线点,对遍历的每一点plj,计算其法矢vj 与局部拟合平面的法矢v 的夹角rj,即

图4 刻线点云优化提取

Fig.4 Scribed line fine extraction

为了得到刻线提取优化结果,设定一个角度过滤阈值β0,过滤rj > β0的点后,剩余的点即为优化后的刻线点,相比初步提取的结果更为准确。

2.2 样板轮廓提取

获得样板刻线点结果之后,还需提取样板的轮廓点云。本文提出了一种基于四叉树的自适应分辨率二维点云边界提取算法,以实现样板点云的边界提取。

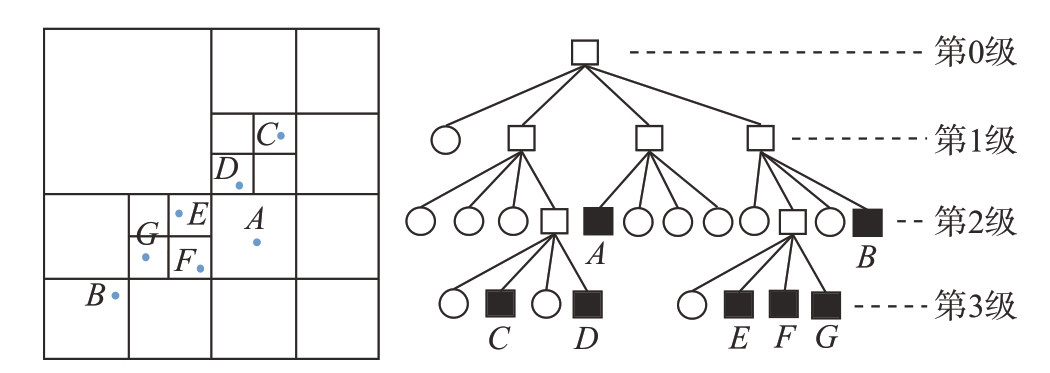

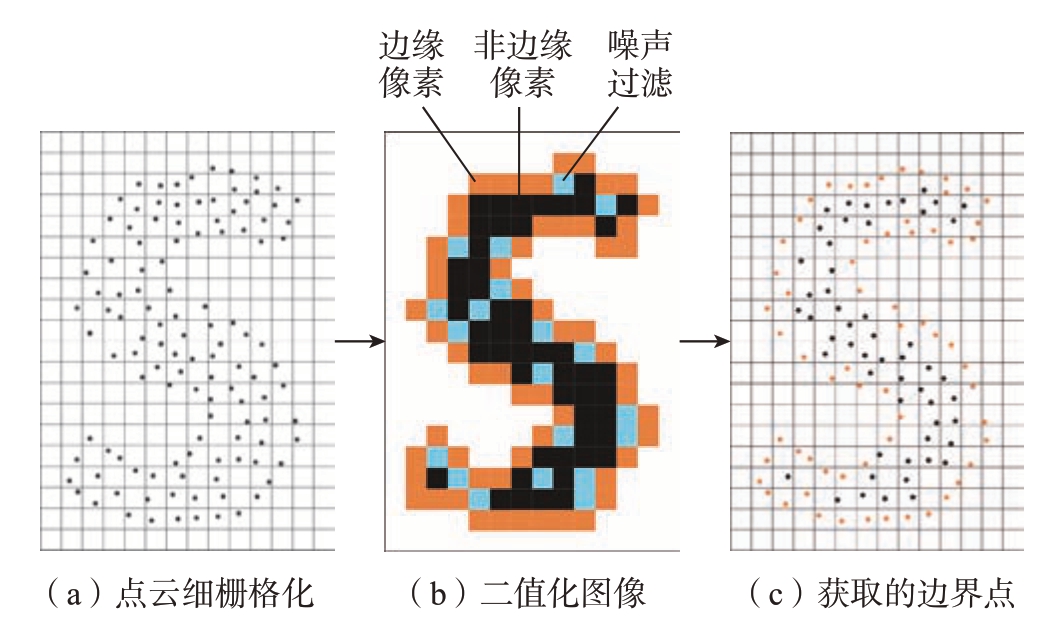

在传统的三维点云边界提取算法实现中,一般需计算点云中每个点的法矢量、曲率、微切平面等,设计相应的阈值算法以区分边界[13–15]。上述算法运行速度普遍较慢,考虑到样板扫描点云数据量,这类方法难以满足效率要求。为实现快速的样板内外轮廓点提取,可将样板表面点云近似看作二维点云,并将点云在其二维平面上进行更细的栅格化,以将点云映射到一定分辨率的网格中[16–17]。考虑到不同扫描设备获得点云的空间分辨率不一致,为了使不同空间分辨率下轮廓提取的效果相同并保证计算效率,在平面X1O1Y1上构建平面四叉树,使用如图5 的四叉树搜索确定细栅格化的网格大小,然后对该点云进行细栅格化处理后映射为二值图像。图6 展示了轮廓点提取算法原理,其步骤如下。

图5 四叉树示意图

Fig.5 Diagram of quad-tree

图6 平面点云二值化图像及轮廓点提取

Fig.6 Binary image of 2D points and contour points extraction

(1)在平面X1O1Y1上,计算点云在两坐标轴上的最大跨度,作为四叉树的第0 级正方形网格的长宽尺寸,并且使该级覆盖点云所有的点。

(2)将该根单元的正方形网格均分为4 块子单元网格,若落在子单元网格中的点数大于1,则继续划分此类子单元,作为四叉树的第1 级。

(3)重复步骤 (2),同时遍历每一级四叉树所有网格,统计包含点数等于1 的网格数N1,当满足N1 > N/2 时,将此时子单元的网格边长作为点云细栅格化网格的边长d。

(4)在平面X1O1Y1上作间距d 的栅格,每个网格作为二值化图像的子像素,若点云中有点映射到像素网格中,将该像素值置1,否则置0。

(5)遍历二值图像中所有0 值像素,若该像素周围的8 个像素存在5 个及以上的1 值像素,视该0 值像素为噪声像素,并将其值置1。

(6)获取边界点:遍历所有像素,若该像素有为0的接邻像素,则将其视为边界像素,其余为非边界像素,将边界像素中的映射点归类为样板点云的轮廓点。

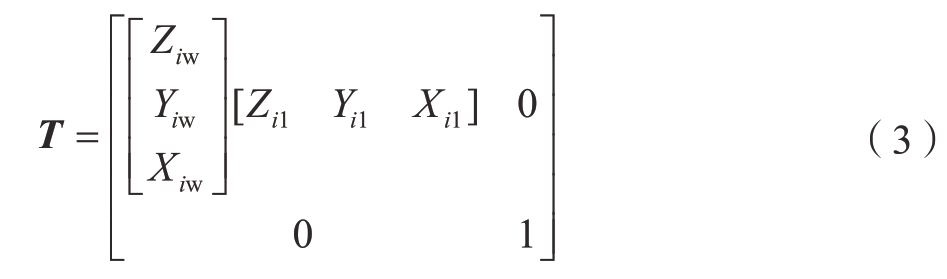

2.3 CAD 数模比对

对于从样板点云中获取的刻线和边界结果,需要与样板的设计理论数模进行比对分析,以得出其误差分布是否合格的结论。为了方便将实测结果,即样板外轮廓和刻线提取获得的实测结果点云与数模配准,首先将样板的CAD 理论数模离散化为二维数模点云,并使其分布在世界坐标系 (Xw,Yw,Zw)中的平面XwOwYw 下,为了方便后续的配准,需要将实测结果点云变换到理论数模点云的平面上,也就是将局部坐标系(X1,Y1,Z1)下的平面X1O1Y1 变换到平面XwOwYw。设局部坐标系下3轴对应的3 个单位基向量i1 = (Xi1,Yi1,Zi1),世界坐标系下3 轴对应的3 个单位基向量iw = (Xiw,Yiw,Ziw),有变换矩阵T,即

然后对实测的结果点云使用变换矩阵T 进行变换,假设结果点云中某点的坐标为(x,y,z),转换到世界坐标系下后的目标坐标(X,Y,Z),转换关系有

将转换后的实测结果点云Z 轴坐标值置为0 以忽略样板厚度方向变形导致的误差。为了使理论数模点云中的样板使用基准与实测结果点云的对应基准进行对齐,通过交互界面手动将实测结果点云与理论数模点云进行配准。在配准之后进行误差分析并得出是否合格的结论,同时去除部分实测结果点云中的噪声点,其步骤如下。

(1)计算距离。遍历实测结果点云,为了提高计算效率,使用点云库 (Point cloud library,PCL)中的八叉树最近邻搜索算法寻找理论数模点中与实测结果点距离最近的点。首先对理论数模点云建立八叉树索引,对遍历的每个点pi,寻找理论数模点云中与其实测点距离最近的理论点作为对应点,并计算其距离。

(2)过滤噪声。将对应上述距离大于2 mm 的实测结果点云作为噪声点过滤。

(3)设置允许公差范围。根据航空标准的要求,不同线型处有不同误差要求,在样条曲线处的允许误差为± 0.15 mm,其余允许误差为± 0.1 mm,其中线型信息可在CAD 理论数模文件解析时获得。

(4) 样板合格与否的判断。依据设计元素的重要性,设置每种线型及对应的设计元素的误差允许度tl,同时排除样板小部分磨损导致的影响。通常对于无需检验的样板基板处的设计元素,一般设置tl = 0 即可,对重要的基准处,一般设置tl = 0.5。当该线型所对应的距离计算结果中超过公差的数量nf 满足nf > nr(1– tl),判断该线型处存在超差。其中nr 为该线型的理论数模点云对应的距离计算的结果数量。

通过以上步骤,实现了实测结果点云与配准的CAD理论数模点云的误差计算和样板合格与否的判断。在对比分析的同时,可以利用计算的对应点误差值作误差分布色差图,以便检测结果的可视化处理。

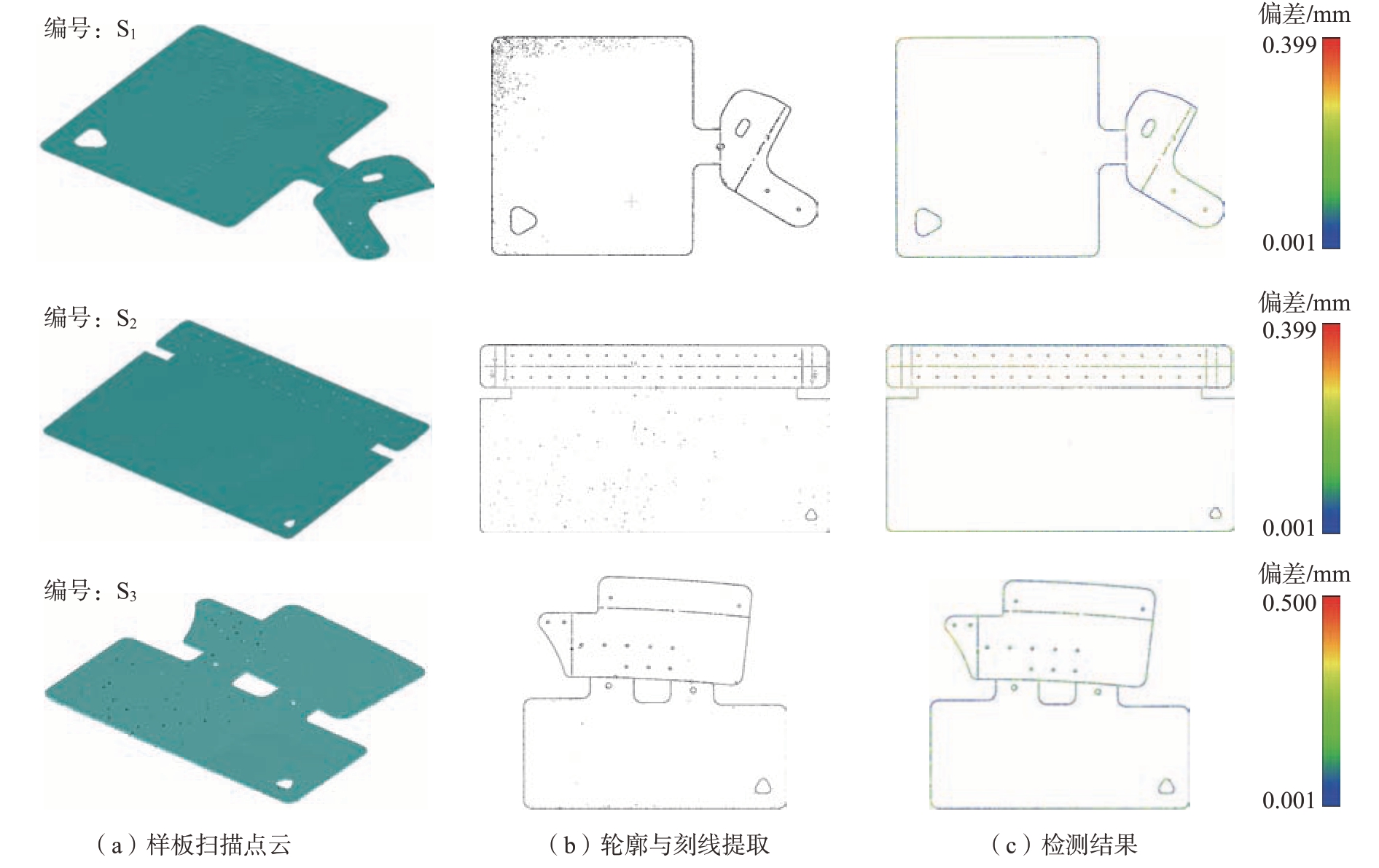

3 试验结果与分析

为了对本文所提出的数字化金属基航空模线样板检测算法的可行性和测量效率进行确认,本文选择了多块不同尺寸的飞机模线样板进行试验验证。经过人工检验,这些样板均为合格产品。三维激光扫描设备采用加拿大Creaform 公司的手持式扫描仪MetraSCAN 750(精度为0.025 mm,单站测量范围为0.2 ~ 6 m)。将样板平放于光学平台上进行扫描,设置点云测量分辨率为0.1 mm,获取带有法矢量的点云。试验运行在i9–10900 CPU、32GB 内存的PC 机上,软件环境为Windows10 操作系统,使用Visual Studio 2019 编译相关代码。

图7 所示为采集的几块样板的实测点云数据和检测分析结果,检测结论均为合格。试验中,高度过滤阈值t0 = – 0.03 mm、角度过滤阈值β0 = 5°。从测量结果可以看到,使用本文提出的方法可以有效实现样板刻线点和内外轮廓点的提取、分析,并实现误差分布的可视化展示。

图7 样板点云与测试结果

Fig.7 Template point cloud and test results

3.1 与现有算法结果对比分析

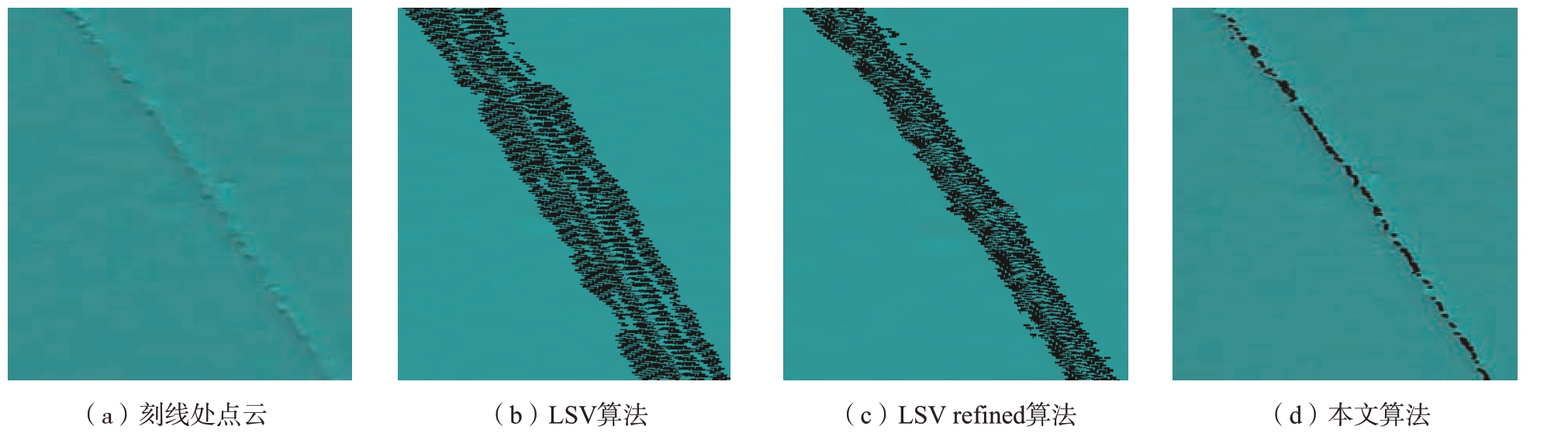

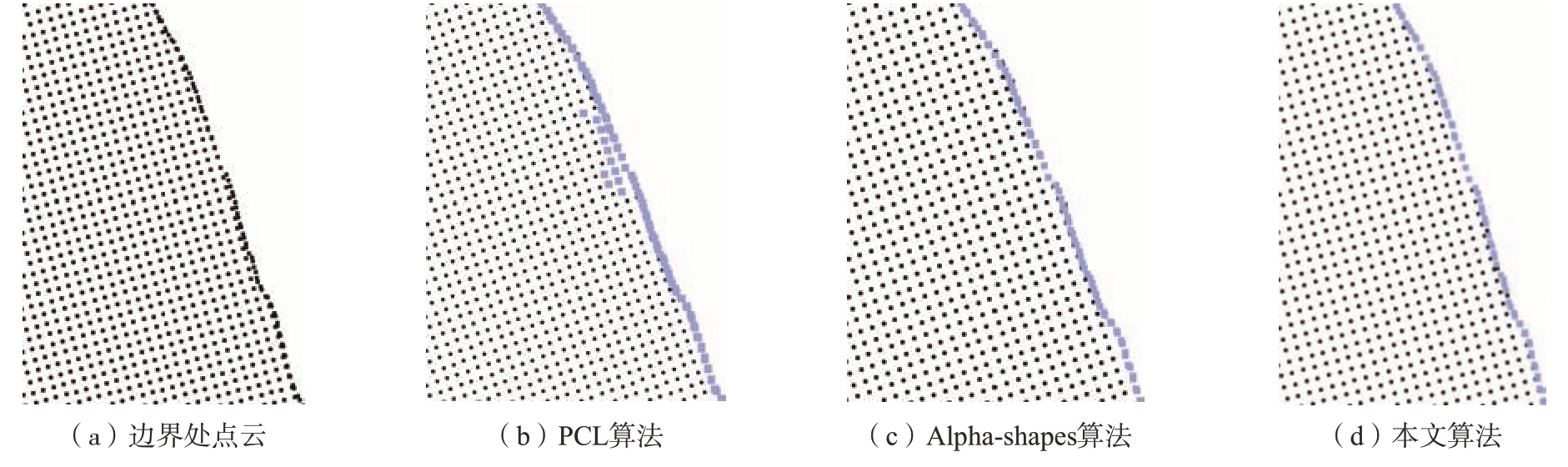

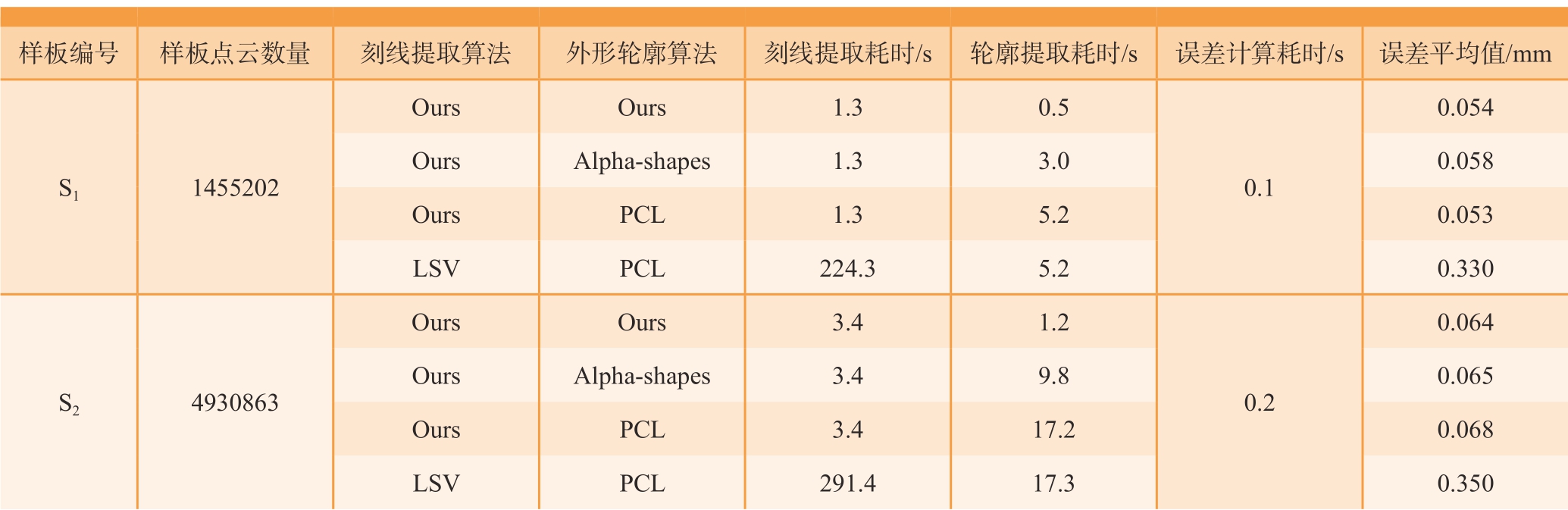

为了进一步将本研究提出的刻线与内外形轮廓提取算法同当前已有算法进行速度与精度的对比,选取不同数据量的样板点云进行测试,以算法运行时间和计算结果的平均误差值作为评价标准。对于样板刻线提取步骤,选用多尺度特征线提取算法 (Local surface variation,LSV)[18]进行对比;对于样板点云轮廓提取步骤,使用Alpha-shapes 二维点云边界提取算法[19]和PCL 中实现的点云边界提取算法进行对比。

从图8 可以看出,目前点云多尺度特征线提取算法LSV 可以检测出样板表面较浅的刻线部分,但是无法提取出刻线中部的点,检测结果的误差较大。如图9 所示,轮廓检测部分,Alpha-shapes 二维点云边界提取算法和本文算法都可以较好地完成样板外形轮廓提取,PCL 的边界提取算法的结果带有一定噪声。

图8 刻线提取效果对比

Fig.8 Scribed line extraction result comparison

图9 边缘提取效果对比

Fig.9 Comparison of edge extraction result

检测精度和效率的对比试验数据如表1 所示,为保证试验结果的可靠性,其中的时间均为在同一环境下测试5 次所获取的平均值。在算法时间方面,本文提出的轮廓提取算法相较于Alpha-shapes 和PCL 具有一定的优势,刻线提取算法较LSV 有较大优势。在检测误差方面,3 种轮廓检测算法检测误差均较小,而LSV 因无法准确提取刻线,具有较大的误差,无法保障精度。该试验结果表明,本文提出的样板刻线检测算法速度和精度均优于特征线提取算法,轮廓提取算法效率也优于其他算法。并且,对于尺寸为658 mm×350 mm 的模线样板S2,使用传统人工目检的检测方法,检测该尺寸样板需要时间在300 s 以上,使用本研究提出的方法可以控制在5 s 左右。

表1 检测精度和效率统计

Table 1 Accuracy and efficiency statistics

样板编号样板点云数量刻线提取算法外形轮廓算法刻线提取耗时/s 轮廓提取耗时/s 误差计算耗时/s 误差平均值/mm S11455202 OursOurs1.30.5 0.1 0.054 OursAlpha-shapes1.33.00.058 OursPCL1.35.20.053 LSVPCL224.35.20.330 S24930863 OursOurs3.41.2 0.2 0.064 OursAlpha-shapes3.49.80.065 OursPCL3.417.20.068 LSVPCL291.417.30.350

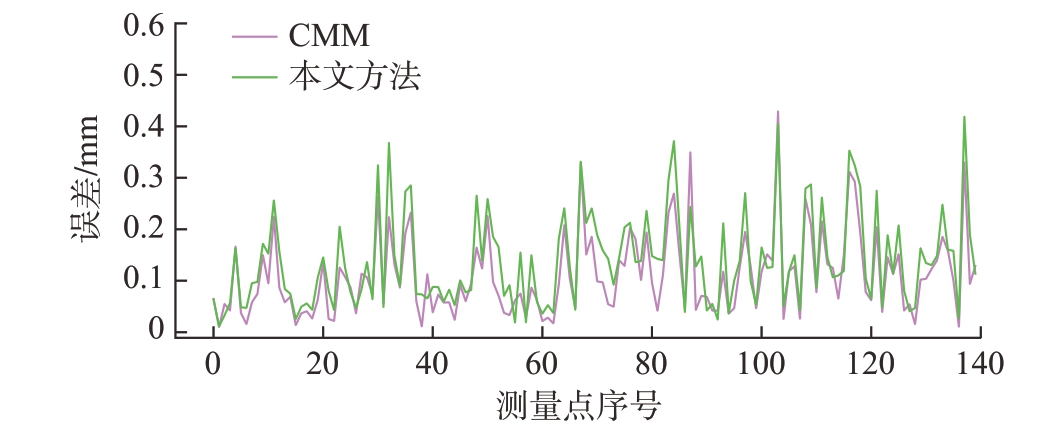

3.2 与三坐标测量仪测量结果对比试验

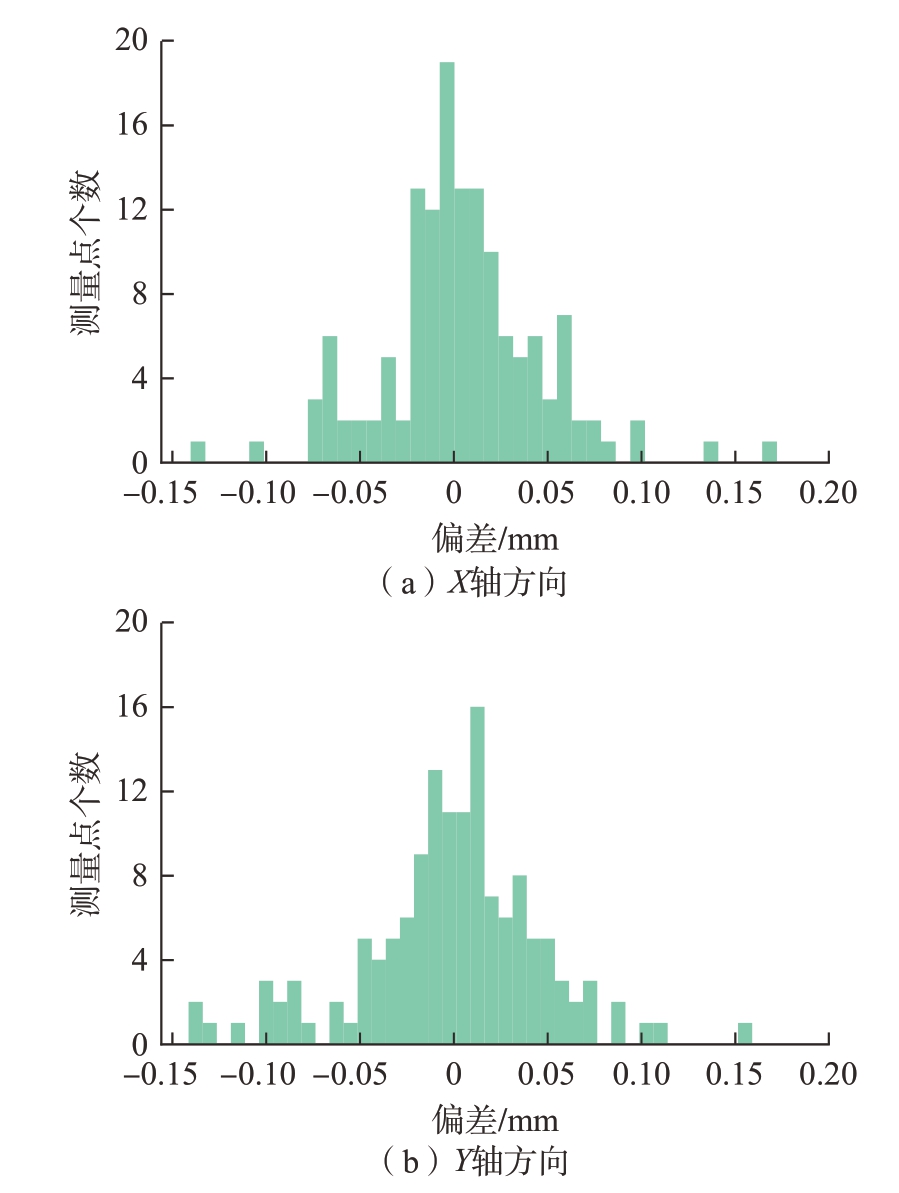

为了验证本文提出方法的有效性,分别使用三坐标测量仪(CMM)与本文方法对样板S2 进行检测,其中三坐标测量仪在样板和轮廓处选取140 个测量点进行测量,最后对2 种方法的结果进行分析计算 (忽略样板厚度方向的误差)。图10 为两种方法在测量点处的结果与理论数模的误差对比;图11 为本文方法测量结果与三坐标测量结果在测量点处的相对偏差统计。

图10 本文方法与CMM 测量结果误差对比

Fig.10 Comparison of error distribution output by proposed method and CMM

图11 本文方法与CMM 测量结果相对偏差统计

Fig.11 Statistics of relative deviation output by proposed method and CMM

通过上述试验结果可以看出,本文所提出的金属基模线样板检测方法具有较高的精度,相对三坐标测量仪测量结果偏差分布在±0.15 mm 的范围内,满足航空行业标准下样板检测的需求,相对传统人工检测方法更加可靠。

4 结论

为解决目前金属基航空模线样板检测技术存在的问题,本文提出了一种数字化的检测方法,使用高精度三维扫描仪获取样板表面的点云数据,针对平面刻线的特性提出了基于局部平面拟合的刻线提取算法,结合传统图像算法提出了自适应分辨率的平面点云轮廓检测算法,最后实现了检测结果与样板理论数模的误差分析。对多种不同尺寸样板的实测扫描数据和对比试验分析结果表明,本文提出的算法相比现有算法具有一定优势。

与三坐标测量仪测量结果对比试验表明,该检测方法满足模线样板检测精度需求,并且在效率上优于传统人工检验方法,在当前阶段对大量在产、改型飞机的生产、维修、改造和战斗力的保持等方面具有重要的现实意义。

[1]陈亮, 张云鹏, 武海霞. 数字化技术在钻孔样板生产中的应用与分析[C]//第六届中国航空学会青年科技论坛论文集(上册). 北京: 航空工业出版社, 2014.

CHEN Liang, ZHANG Yunpeng, WU Haixia. Analysis an application of the digital technology in the drilling template[C]//The sixth Youth Science and Technology Forum of Chinese Society of Aeronautics and Astronautics (Volume 1). Beijing: Aviation Industry Press, 2014.

[2]张淑秋. 模线样板技术中聚酯薄膜变形研究[J]. 现代制造技术与装备, 2016(8): 27–28.

ZHANG Shuqiu. The study on polyester film deformation in the lofting-template technology[J]. Modern Manufacturing Technology and Equipment, 2016(8): 27–28.

[3]白艳娥. 基于数字化的飞机模线样板设计的品质风险控制[J]. 科学技术创新, 2019(5): 23–24.

BAI Yane. Quality risk control of aircraft lofting-template design based on digitization [J]. Scientific and Technological Innovation,2019(5): 23–24.

[4]孟翔鹏. 基于试件的模线样板检验方法研究[J]. 科技创新与应用, 2017(28): 80–81.

MENG Xiangpeng. Research on test method of lofting-template inspection based on specimen[J]. Technology Innovation and Application,2017(28): 80–81.

[5]赵安安, 王洲涛, 汪俊. 基于飞机壁板特征的扫描路径生成方法研究[J]. 南京航空航天大学学报, 2021, 53(3): 344–349.

ZHAO Anan, WANG Zhoutao, WANG Jun. Scanning path generation based on aircraft panel features[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2021, 53(3): 344–349.

[6]严成, 黄翔, 李泷杲, 等. 基于三维激光扫描的蒙皮对缝检测研究[J]. 航空制造技术, 2017, 60(10): 70–74, 78.

YAN Cheng, HUANG Xiang, LI Shuanggao, et al. Research on detection of skin seam based on 3D laser scanning[J]. Aeronautical Manufacturing Technology, 2017, 60(10): 70–74, 78.

[7]张一鸣, 李红卫, 赵安安, 等. 基于多描述子投票的飞机蒙皮局部扫描点云定位[J]. 中国机械工程, 2021, 32(22): 2724–2730, 2771.

ZHANG Yiming, LI Hongwei, ZHAO Anan, et al. Local scanning point cloud localization of aircraft skins based on multi-descriptor voting[J].China Mechanical Engineering, 2021, 32(22): 2724–2730, 2771.

[8]陈允全, 李泷杲, 黄翔, 等. 基于机器人的飞机大型结构三维自动化检测方法[J]. 航空制造技术, 2019, 62(10): 51–57.

CHEN Yunquan, LI Shuanggao, HUANG Xiang, et al. Threedimensional automatic detection method for large-scale structure of aircraft based on robot[J]. Aeronautical Manufacturing Technology, 2019, 62(10):51–57.

[9]XIE Q, LU D N, DU K P, et al. Aircraft skin rivet detection based on 3D point cloud via multiple structures fitting[J]. Computer-Aided Design, 2020, 120: 102805.

[10]LONG K, XIE Q, LU D N, et al. Aircraft skin gap and flush measurement based on seam region extraction from 3D point cloud[J].Measurement, 2021, 176: 109169.

[11]XIE Q, LU D N, HUANG A Y, et al. RRCNet: Rivet region classification network for rivet flush measurement based on 3–D point cloud[J]. IEEE Transactions on Instrumentation and Measurement, 2021,70: 1–12.

[12]SCHNABEL R, WAHL R, KLEIN R. Efficient RANSAC for point-cloud shape detection[J]. Computer Graphics Forum, 2007, 26(2):214–226.

[13]孙殿柱, 范志先, 李延瑞. 散乱数据点云边界特征自动提取算法[J]. 华中科技大学学报(自然科学版), 2008, 36(8): 82–84.

SUN Dianzhu, FAN Zhixian, LI Yanrui. Automatic extraction of boundary characteristic from scatter data[J]. Journal of Huazhong University of Science and Technology (Nature Science Edition), 2008,36(8): 82–84.

[14]陈义仁, 王一宾, 彭张节, 等. 一种改进的散乱点云边界特征点提取算法[J]. 计算机工程与应用, 2012, 48(23): 177–180, 190.

CHEN Yiren, WANG Yibin, PENG Zhangjie, et al. Improved algorithm for extraction of boundary characteristic point from scattered point cloud[J]. Computer Engineering and Applications, 2012, 48(23):177–180, 190.

[15]贺美芳, 周来水, 朱延娟. 基于局部基面参数化的点云数据边界自动提取[J]. 机械科学与技术, 2004, 23(8): 912–915.

HE Meifang, ZHOU Laishui, ZHU Yanjuan. A method for automatic edge extraction of point data based on local base surface parameterization[J].Mechanical Science and Technology, 2004, 23(8): 912–915.

[16]程效军, 方芳. 基于形态学的散乱点云轮廓特征线提取[J].同济大学学报(自然科学版), 2014, 42(11): 1738–1743.

CHENG Xiaojun, FANG Fang. Morphology-based scattered point cloud contour extraction[J]. Journal of Tongji University (Natural Science), 2014, 42(11): 1738–1743.

[17]廖中平, 陈立, 白慧鹏, 等. 自适应α-shapes 平面点云边界提取方法[J]. 长沙理工大学学报(自然科学版), 2019, 16(2): 15–21.

LIAO Zhongping, CHEN Li, BAI Huipeng, et al. Adaptive Alphashapes plane point cloud boundary extraction method[J]. Journal of Changsha University of Science & Technology (Natural Science), 2019,16(2): 15–21.

[18]CHEN H H, HUANG Y R, XIE Q, et al. Multiscale feature line extraction from raw point clouds based on local surface variation and anisotropic contraction[J]. IEEE Transactions on Automation Science and Engineering, 2022, 19(2): 1003–1016.

[19]EDELSBRUNNER H, MÜCKE E P. Three-dimensional alpha shapes[J]. ACM Transactions on Graphics, 1994, 13(1): 43–72.