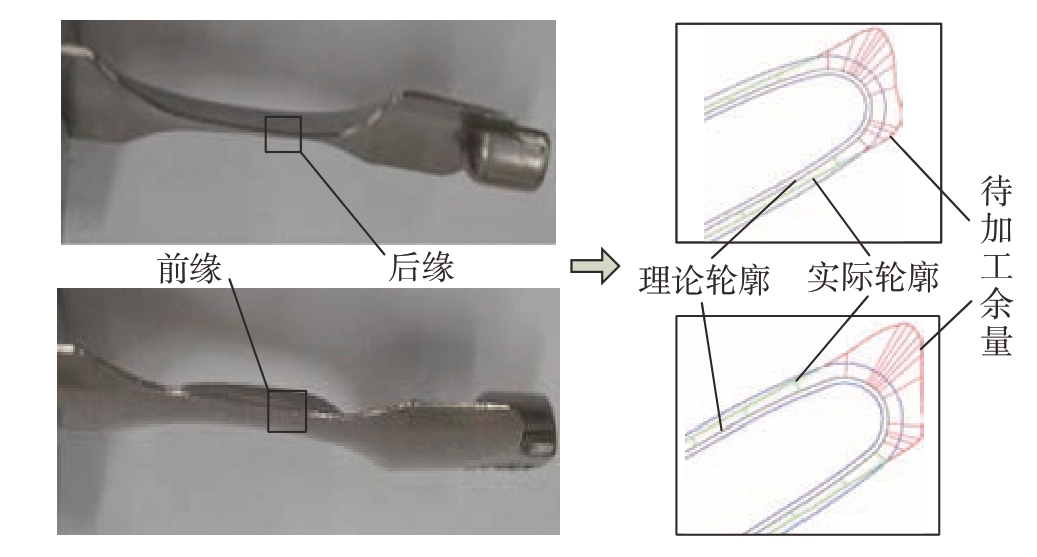

叶片是航空发动机中数量最多、加工难度最大、生产工作量最大的核心零部件之一,其加工质量和效率直接决定航空发动机的整体制造水平和气动性能[1]。目前,航空发动机压气机叶片通常采用前期近净成形加后期数控加工的复合制造工艺来进行生产。在前期净近成形工艺中,叶片的叶盆和叶背型面几何参数能够满足精度要求,但前后缘曲率变化剧烈,形状特殊,无法通过锻造等净近成形的方式来成形,需要进行二次成形加工[2],如图 1 所示。

图1 精锻叶片前后缘余量分布图

Fig.1 Allowance distribution of blade edges

目前针对精锻叶片前后缘的成形加工大部分基于理论模型,主要有磨削法和铣削法[3]。然而,由于前期工艺过程中叶片变形等原因,叶片实际零件型面与理论模型存在差异,若直接按理论模型加工,会出现叶片前后缘与叶身的加工“台阶”,造成不光滑转接。因此原始理论模型已经不再适用于叶片前后缘的数控加工。如何根据叶片零件实际变形情况使前后缘与叶身型面光滑转接加工成为叶片前后缘加工的关键问题[4]。对于此类问题的解决,德国MTU、英国Delcam 等公司目前已有了相应的工程解决方法,在自适应加工方面领先国际水平,但其使用的算法和核心技术却始终对我国保密。国内也有不少学者对解决精锻叶片进排气边加工问题进行研究,解决该问题的核心和难点在于根据实际情况修正加工程序。目前修正加工程序的方式主要包括直接修正和间接修正。直接修正加工程序是对原理理论刀轨进行直接调整以适应实际形状而加工;间接修正加工程序主要指根据实际情况对加工模型重构,然后基于重构模型重新生成加工程序。

在直接修正加工程序方面,美国GE 公司Therrien等[5]率先利用测量数据实时地对已有加工刀轨进行修正,代替数控加工曲面与锻造曲面间的人工磨抛工序,初步实现复杂曲面的几何自适应加工。随后,Walton[6]首次将几何自适应加工技术应用于航空发动机压气机叶片的制造中,实现了复杂型面特有刀轨的快速修正。Habibi[7]、Wan[8]和Huang[9]等研究了通过修改理论刀轨来补偿加工误差和薄壁件的变形误差,有较好的加工效果。此外,高鑫等[10]研究了一种基于CAM/CNC 集成的航空大型薄壁件数控加工在机刀轨调整方法。Zhu等[11]研究了基于刀轨调整的涡轮叶片叶尖修复方法,成功地应用于批量叶片的叶尖修复加工。在自适应模型重构方面,也有不少学者做了相应研究。西北工业大学的研究者针对精密锻造、精密辊轧叶片进排气边及其邻近区域的加工需求,着重解决几何自适应加工技术中的模型重构问题,利用各截面的测量点拟合线、进排气边理论圆心和半径等设计信息,初步解决叶身型面与进排气边在衔接处的“台阶”缺陷问题[12–17]。Zhang等[18]针对精锻叶片的前后缘加工问题,提出了基于设计意图的模型重构策略,首次建立设计参数及气动性能与模型重构之间的关系,取得了初步成功和一定的应用成果。Zhao 等[19–20]针对空心风扇叶片的自适应加工需求,利用自由变形的方法研究了前后缘与叶身的自适应重构。然而,自适应模型重构虽然研究较多,但是这些研究主要针对在几何层面将测量数据拟合得到曲面片或体,在解决精锻叶片前后缘衔接处的光滑过渡等问题上对曲面拟合精度要求很高。而且,上述研究主要面向叶片椭圆弧或圆弧等规定形状的前后缘几何模型重构,方法的通用性不强,同时,重构的方法在效率上难以满足现代工业高自动化的需求,远没有刀轨调整便捷高效。

鉴于此,本文提出了一种基于刀轨调整的叶片前后缘几何自适应加工方法。以某型号精锻叶片进排气边加工为例,从特征点的测量、叶片变形分析、变形映射关系建立、刀位调整4 个方面详细地阐述了工艺方法步骤,最后通过仿真试验验证了本文方法的有效性。

1 方法概述

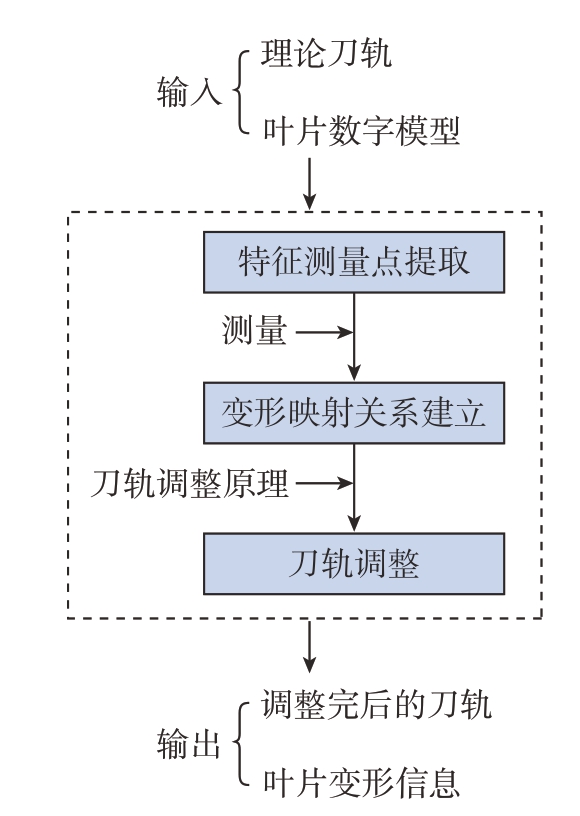

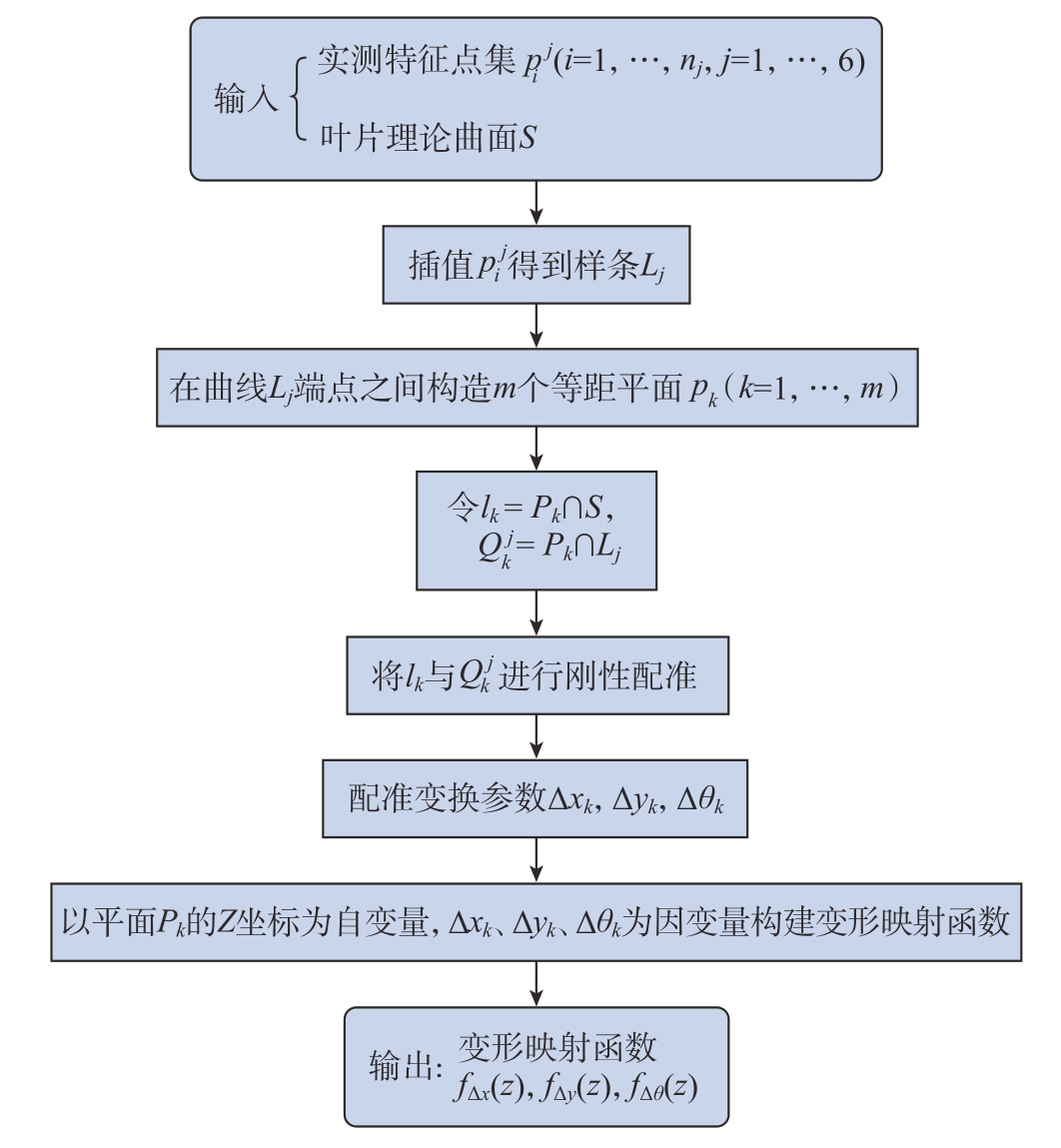

针对精锻叶片前后缘与叶身光滑转接的自适应加工问题,提出基于刀轨调整的自适应加工方案,其方法流程如图 2 所示。首先,利用三坐标测量机对已成形区域的特征点进行测量;其次, 通过刚性配准测量数据分析并建立变形映射函数关系;最后,根据映射函数对理论刀轨进行修改调整,并以调整完后的刀轨来进行试验加工。

图2 技术方案流程

Fig.2 Flowchart of proposed method

2 特征测量点提取

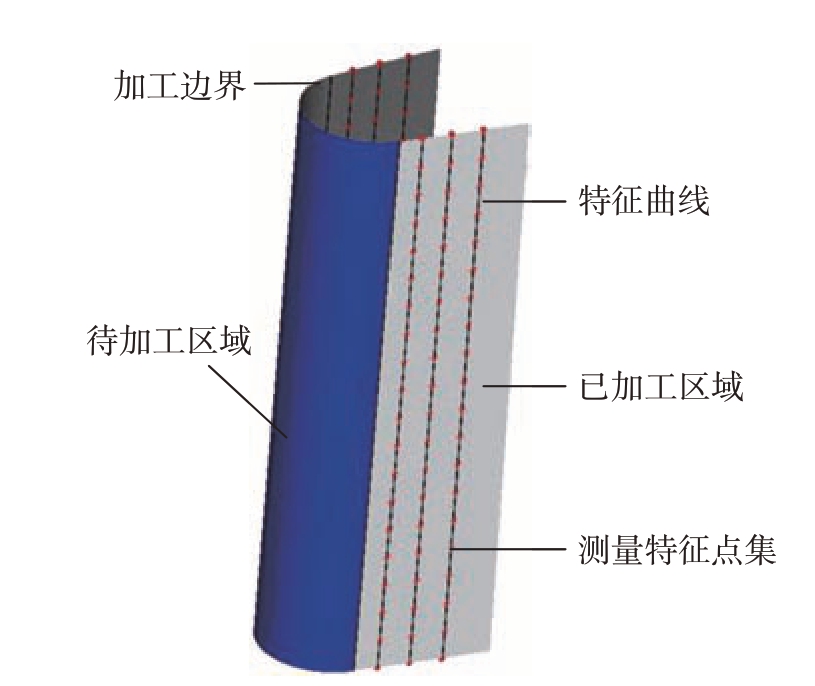

提取叶片特征测量点集目的在于通过测量分析特征点准确求出叶片前后缘附近已成形区域的变形量大小,以便适应其变形型面而实现光滑转接加工。因此,为了保证叶片边缘加工精度以及与叶身良好搭接,本文选取靠近叶片边缘的叶身区域为测量区域,从中提取特征测量点。如图3 所示,设加工边界曲线为L1 与L2,将L1 与L2 分别沿曲面偏置δ、2δ、3δ 以得到测量曲线L'1、L"1、L'"1 与L'2、L"2、L'"2,其中δ 值的选取应保证测量曲线全部处于叶片已加工区域,且曲线间隔不宜过大或过小。得到测量曲线之后,通过一定间隔测量获取特征测量点集。此区域内的测量点集能准确反映叶片前后缘区域的变形情况。

图3 特征测量点提取示意图

Fig.3 Sketch of feature measurement points extraction

3 叶片变形映射关系建立

3.1 叶片变形定义

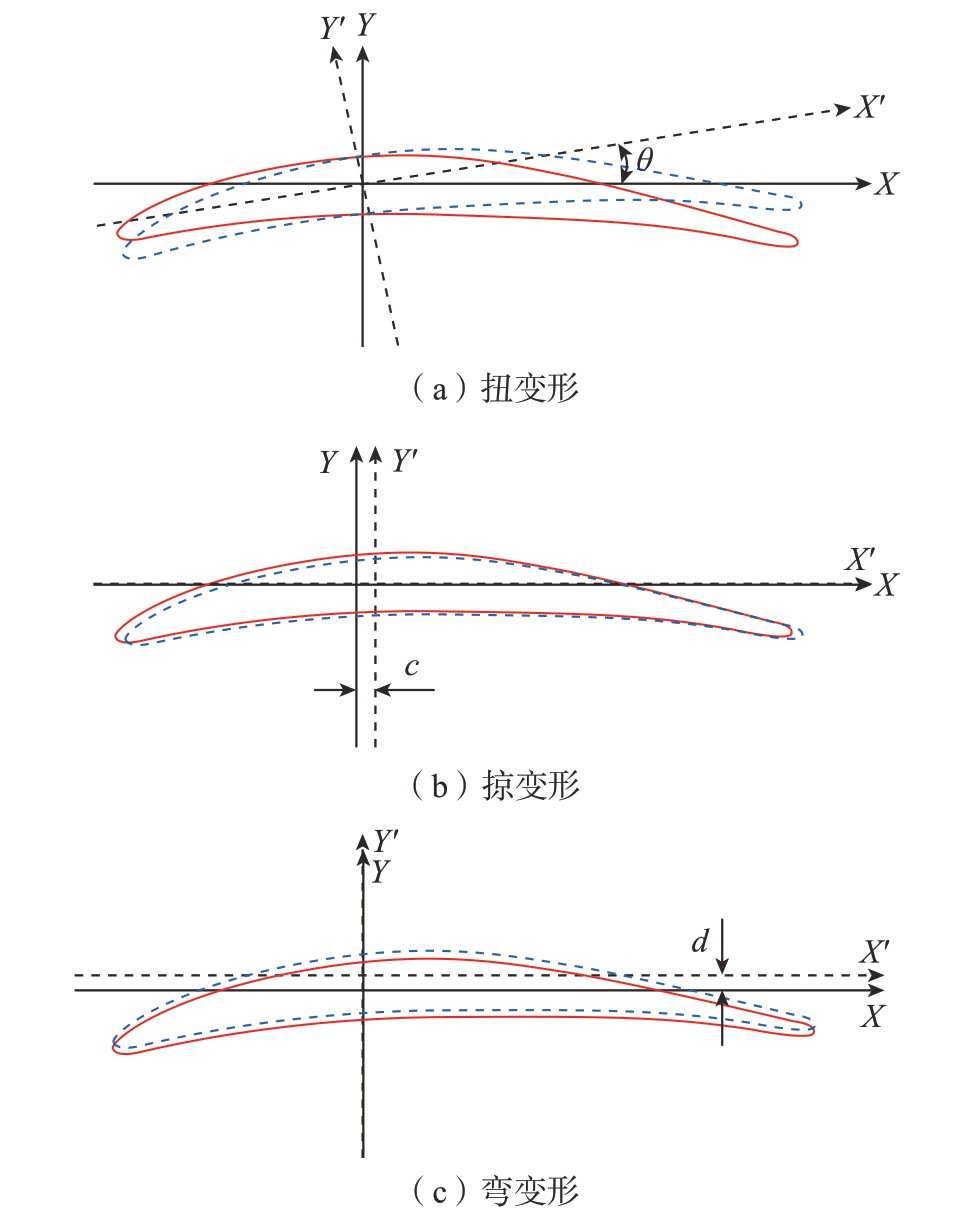

叶片设计中,得到流面基元叶型之后,需要按照一定规律叠放以得到三维的叶片,即叶片积叠。叶片的积叠线可以位于叶片的不同位置,对于转子叶片,一般位于叶片流面的形心 (积叠点),以减小叶片应力水平。如图4 所示,X 轴与Y 轴交点为理论叶型积叠点,X'轴与Y'轴交点为实际叶型积叠点,其中轴与叶型相对位置不变。一般情况下叶片变形可以归纳为以下3 种形式[21]。

(1)扭变形。X 轴与X'轴的夹角θ,也可以定义为弦线夹角,如图 4(a)所示。

(2)掠变形。理论积叠点到实际积叠点在X 轴上的投影距离c,如图 4(b)所示。

(3)弯变形。理论积叠点到实际积叠点在Y 轴上的投影距离d,如图 4(c)所示。

图4 叶片变形示意图

Fig.4 Schematic diagram of blade deformation

叶片变形映射关系建立需要充分考虑实际叶片二次加工前的变形状态,对于大多数叶片而言,可以从几何形状角度将叶片变形分为整体变形和局部变形。其中,弯变形、掠变形、扭变形可以归纳为整体变形。本文提出的方法主要是针对叶片整体变形的情况。所谓整体的变形,即测量点集通过绕坐标轴的旋转平移以及缩放变换之后即可使点对之间的偏差足够小。

3.2 变形映射关系建立

叶片变形映射函数关系的建立是后期刀轨调整的理论数值依据。测量特征点集提取完毕之后,利用三坐标测量机对特征点集进行测量,得到叶片实测点集为Pij(i = 1,…,nj,j=1,…,6),叶片加工曲面区域为s。则变形映射关系建立步骤如图5 所示。

图5 变形映射函数建立流程图

Fig.5 Flow chart for building deformation mapping

4 刀轨调整

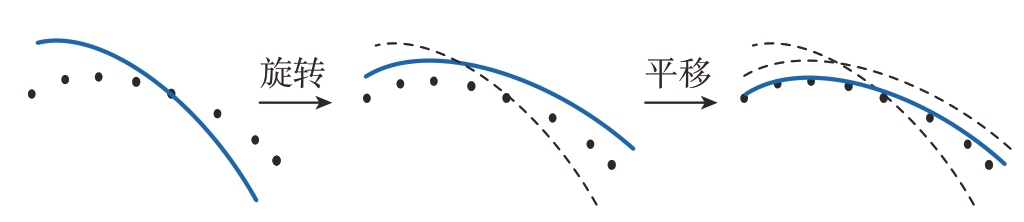

变形映射关系建立之后,接下来即可根据映射函数数据来调整理论刀轨,以便实现前后缘的光滑转接加工。本文方法所用的刀具为圆环面砂轮。刀轨调整要保证刀轨的光顺性与不干涉性,不同的变形情况其刀轨调整方式不尽相同,由于前期求解配准结果 (∆x,∆y,∆θ)过程中,是先计算出旋转矩阵,然后再求出平移量,其图解如图6 所示。

图6 配准示意图

Fig.6 Schematic diagram of registration

因此,为了保证调整完后的刀位点能适应叶片光滑加工,不同变形方式的刀轨调整补偿计算应该与前期配准求解顺序一致。即先补偿扭变形 (∆θ),解决旋转问题;而后补偿弯掠变形 (∆x,∆y),解决平移问题。顺序叠加调整刀位点,以达到最终期望的调整位置。下面将详细描述整个变形补偿的刀轨调整过程。

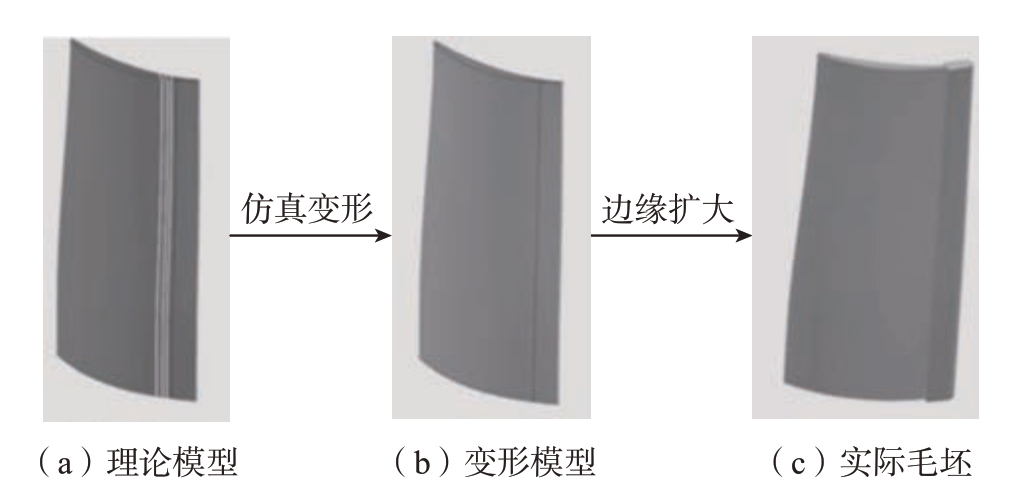

4.1 扭变形

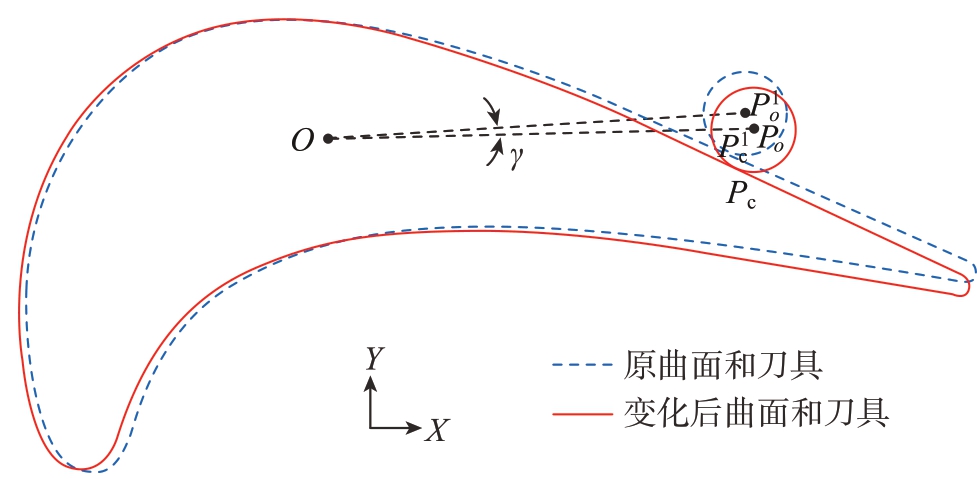

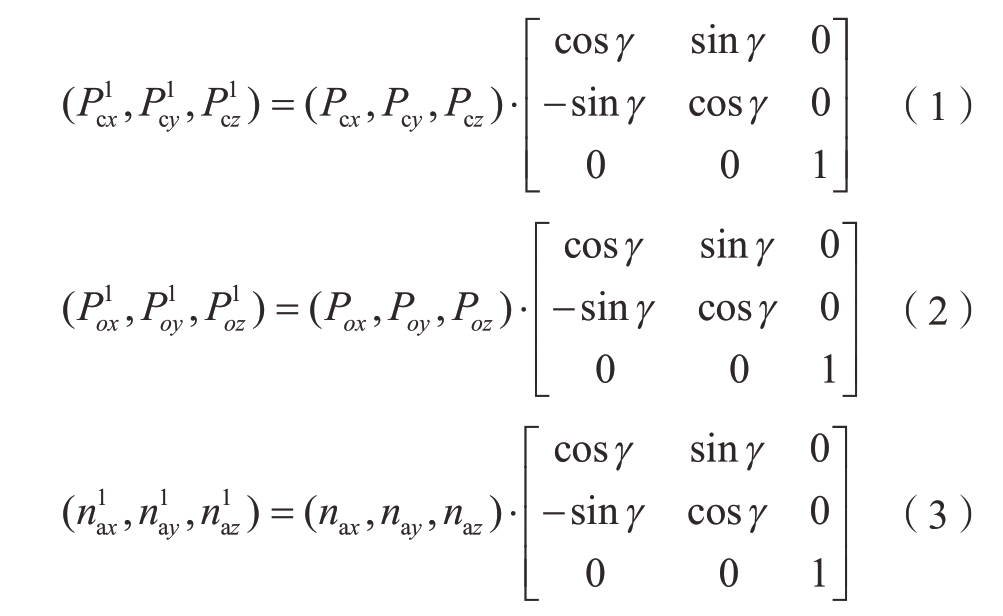

利用圆环面砂轮进行加工时,其扭变形刀位调整原理如图7 所示。

叶片扭变形函数为∆θ = f∆θ (z),设刀具理论切触点坐标为Pc(Pcx,Pcy,Pcz),理论刀心点坐标为Po(Pox,Poy,Poz),理论刀轴矢量naxis(nax,nay,naz)。经过扭变形调整后刀轨的切触点坐标设为(![]() ),刀心点坐标设为 (

),刀心点坐标设为 (![]() ),刀轴矢量设为 (

),刀轴矢量设为 (![]() )。因此,根据图7 的变换,调整前后的刀轨则有如下关系。

)。因此,根据图7 的变换,调整前后的刀轨则有如下关系。

图7 扭变形刀位调整原理图

Fig.7 Cutter location geometric relationships of twist deformation

式中,γ = ∆θ = f∆θ (Pcz)。

4.2 弯变形

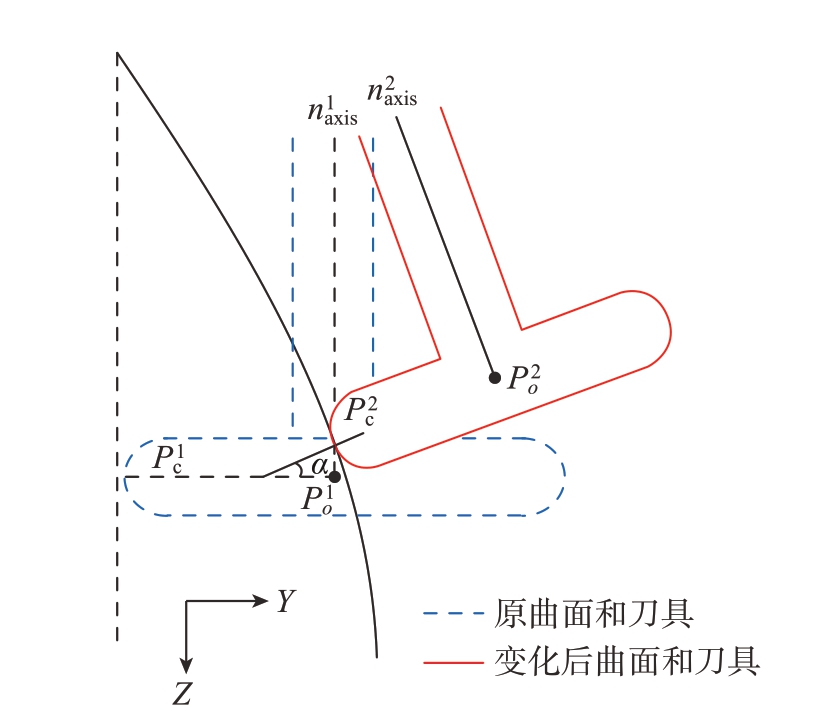

利用圆环面砂轮加工时,弯变形会使得叶片实际叶型往下平移,稍低于理论叶型,弯变形刀位调整原理如图 8 所示。

叶片弯变形函数为∆y = f∆y (z),设经过弯变形调整后的切触点坐标为![]() ,刀心点坐标为(

,刀心点坐标为(![]() ,

,![]() ),刀轴矢量为(

),刀轴矢量为(![]() )。则在补偿完扭变形的基础上,根据图 8 的变换示意图调整前后的刀轨,有如下关系。

)。则在补偿完扭变形的基础上,根据图 8 的变换示意图调整前后的刀轨,有如下关系。

图8 弯变形刀位调整原理图

Fig.8 Cutter location geometric relationships of bending deformation

式中,α 为曲线∆y = f∆y (z)在![]() 处的切线与Z 轴的夹角。

处的切线与Z 轴的夹角。

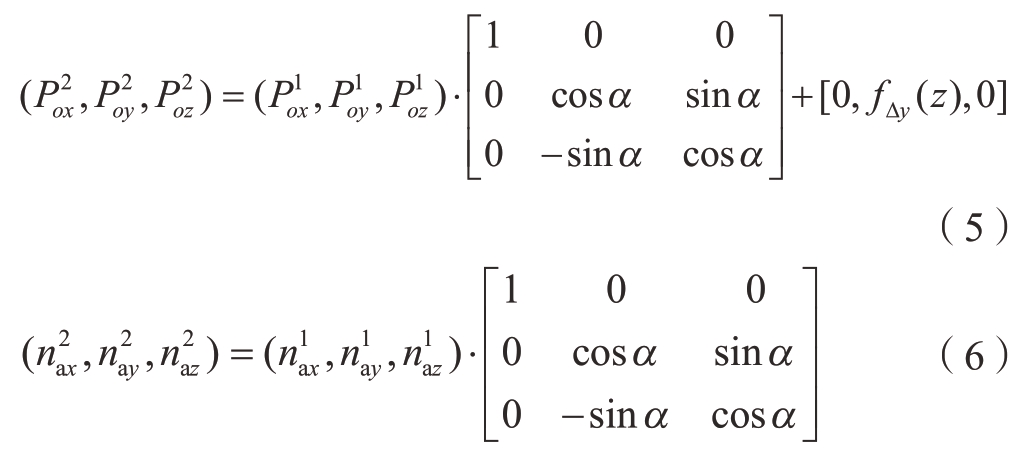

4.3 掠变形

叶片掠变形函数为∆x = f∆x(z),其刀轨调整是在弯变形基础上进行的,且原理类似于弯变形。经过掠变形调整后刀轨的切触点坐标设为![]() ,刀心点坐标设为

,刀心点坐标设为![]() ,刀轴矢量设为

,刀轴矢量设为![]() 。因此,根据图 8 的变换,调整前后的刀轨则有如下关系。

。因此,根据图 8 的变换,调整前后的刀轨则有如下关系。

式中,β 为曲线∆x = f∆x(z)在![]() 处与Z 轴的夹角。

处与Z 轴的夹角。

因此,经过对以上3 种叶片变形规律分析之后,最终完成对理论刀轨的调整,单个刀位点的最终调整结果:切触点坐标为(![]() ),刀心点坐标为(

),刀心点坐标为(![]()

![]() ),刀轴矢量为(

),刀轴矢量为(![]() )。

)。

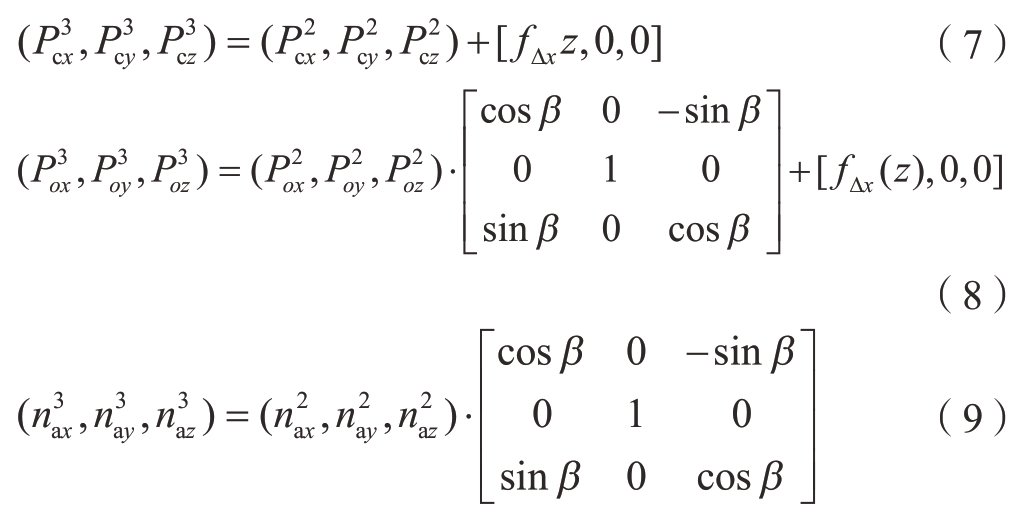

5 实例仿真验证

以某型号航空发动机叶片为例对所提方法进行仿真验证,图9 为该型号叶片仿真模型过程变换图。其中,图9(a)为该型号叶片理论模型;图9(b)为利用表1所示的变形数据对理论模型进行变形得到仿真变形模型;图9(c)为图9(b)所示的变形模型进行边缘扩大后而得到的仿真叶片毛坯。

图9 仿真模型示意图

Fig.9 Simulation model diagram

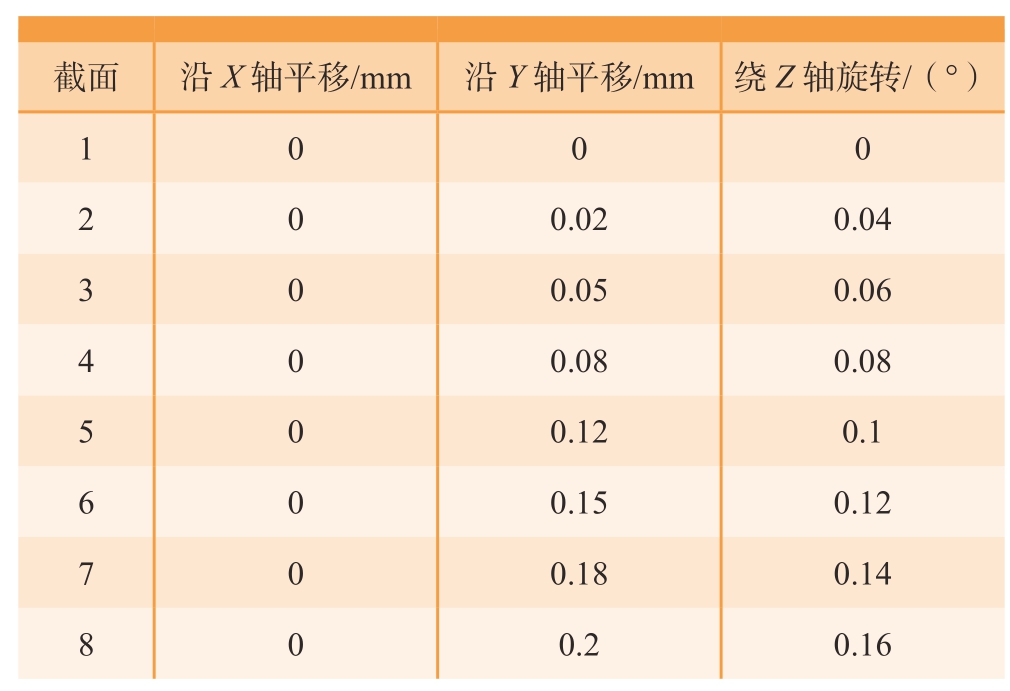

对原始叶片型面按照Z 坐标最小至最大均匀截取8 条截面线,对各截面施加表1 的变换参数以模拟变形之后的叶片。

表1 各截面变换参数

Table 1 Transformation parameters of each section

截面沿X 轴平移/mm沿Y 轴平移/mm 绕Z 轴旋转/(°)1 0 0 0 0.020.04 3 0 0.050.06 2 0 4 0 0.080.08 5 0 0.120.1 0.150.12 7 0 0.180.14 6 0 8 0 0.20.16?

利用本文所提出的方法,使用NX10.0 二次开发软件模块进行计算,得到不同变形的函数映射关系。

弯变形为

掠变形为

扭变形为

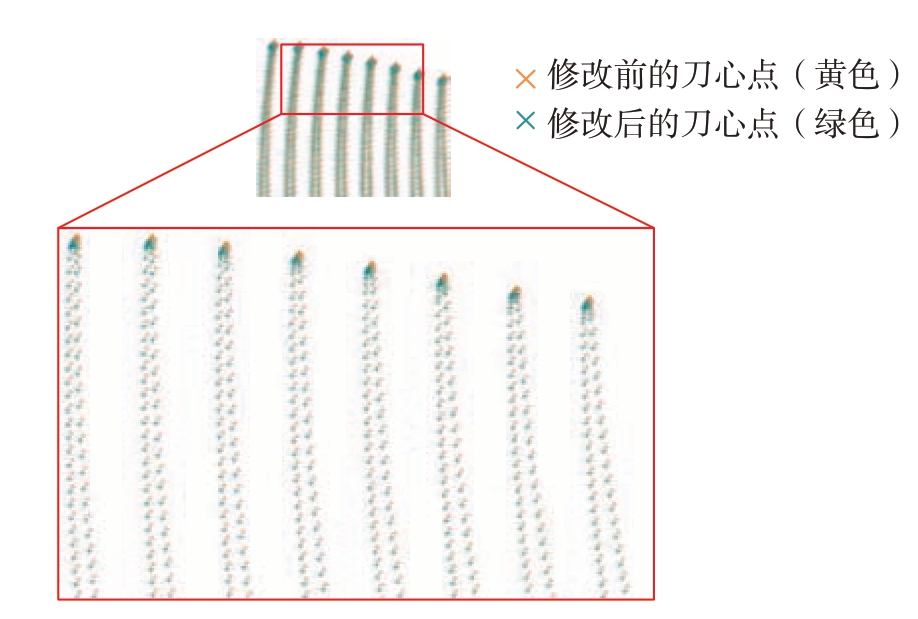

根据计算得出的变形映射函数,利用前面的叶片变形刀轨调整原理对理论刀轨进行调整。调整前后部分刀轨的刀心点示意图如图10 所示。

图10 刀位文件调整前后对比

Fig.10 Before and after modification of tool position

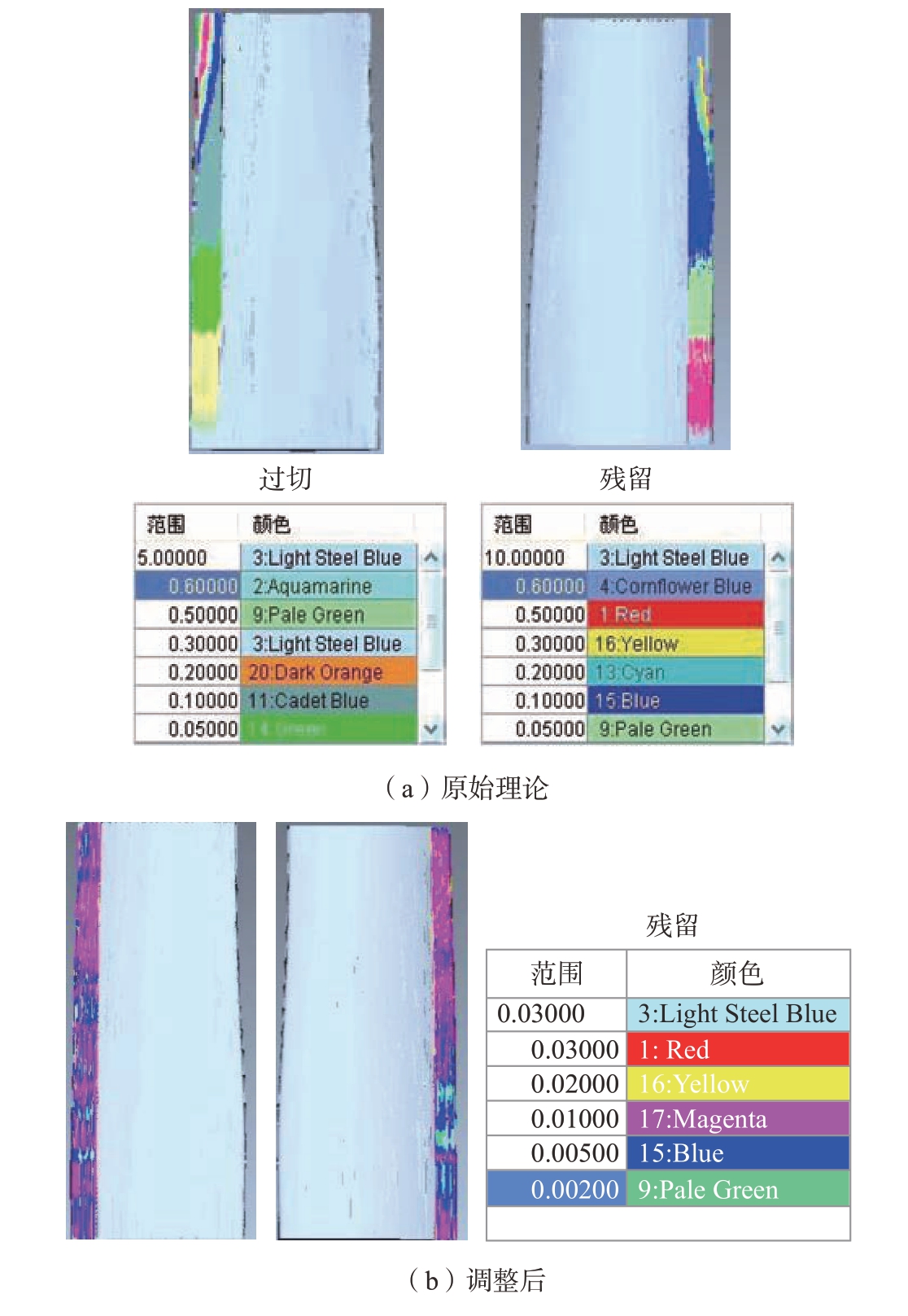

利用Vericut对叶片变形之后的毛坯进行加工仿真,原始理论刀位加工结果与修改后的刀位加工结果对比如图11 所示。可以看出,当用原始理论刀位加工变形之后的叶片毛坯时,其偏差较大;当采用本文方法对原始理论刀轨调整后加工时,偏差基本在0.01 mm 以内,极大程度地减少了加工误差,优化效果显著。此外,本文仿真选取的变形值相比真实叶片变形情况而言要偏大,因此,从理论上而言,对于真实的叶片其加工偏差应该更小。综上,本文方法理论上能够有效解决精锻叶片进排气边光滑转接加工的问题。

图11 刀轨加工误差

Fig.11 Tool paths machining error

6 结论

(1)提出了一种基于刀轨调整的叶片前后缘自适应加工方法,并分别从特征点的测量、叶片变形分析、变形映射关系建立、刀位调整4 个方面阐述了方法的实施过程。

(2)针对精锻叶片的变形,通过测量与数据分析建立了叶片变形映射关系,并在此映射关系的指导下,详细描述了叶片前后缘加工刀轨的调整原理和调整方法。

(3)利用Vericut 软件对本文提出的方法进行加工仿真验证,结果表明,本文提出的方法优化效果显著,调整后的刀位文件与原理论刀位文件的加工误差相比,前者偏差基本在0.01 mm 以内,极大程度减少了变形加工误差。本文方法理论上能够有效实现叶片的前后缘光滑转接加工。

[1]罗和平, 王彪, 汲军. 航空发动机典型零部件数控加工技术研究[J]. 机械制造, 2017, 55(4): 46–49.

LUO Heping, WANG Biao, JI Jun. Study on NC machining technology of typical parts in aeroengine[J]. Machinery, 2017, 55(4): 46–49.

[2]冯亚洲, 任军学, 梁永收, 等. 多目标约束的精锻叶片几何重构优化算法[J]. 航空学报, 2018, 39(7): 421844.

FENG Yazhou, REN Junxue, LIANG Yongshou, et al. Multiobjective optimization algorithm for geometric reconstruction of precision forged blade[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(7):421844.

[3]张云. 叶轮叶片几何自适应加工技术研究[D]. 北京: 北京航空航天大学, 2016.

ZHANG Yun. Study on the geometry-based adaptive machining of impeller and blade[D]. Beijing: Beihang University, 2016.

[4]XIAO G J, HUANG Y. Equivalent self-adaptive belt grinding for the real-R edge of an aero-engine precision-forged blade[J]. The International Journal of Advanced Manufacturing Technology, 2016,83(9–12): 1697–1706.

[5]THERRIEN R J, OUELLETTE R M. Automatic adaptive sculptured machining: US5288209[P]. 1994–02–22.

[6]WALTON P. Adaptive machining shows its mettle in manufacture and repair[J]. Modern Power Systems, 2002, 22(4): 28–31.

[7]HABIBI M, AREZOO B, VAHEBI NOJEDEH M. Tool deflection and geometrical error compensation by tool path modification[J].International Journal of Machine Tools and Manufacture, 2011, 51(6): 439–449.

[8]WAN X J, HUA L, WANG X F, et al. An error control approach to tool path adjustment conforming to the deformation of thin-walled workpiece[J]. International Journal of Machine Tools and Manufacture, 2011,51(3): 221–229.

[9]HUANG N D, BI Q Z, WANG Y H, et al. 5-Axis adaptive flank milling of flexible thin-walled parts based on the on-machine measurement[J].International Journal of Machine Tools and Manufacture, 2014, 84: 1–8.

[10]高鑫, 李迎光, 刘长青, 等. 基于CAM/CNC 集成的航空大型薄壁件数控加工在机刀轨调整方法[J]. 航空学报, 2015, 36(12):3980–3990.

GAO Xin, LI Yingguang, LIU Changqing, et al. An adjusting method of tool path on machine for NC manufacture of large thinwalled aeronautical part based on integration of CAM and CNC[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(12): 3980–3990.

[11]ZHU Z Q, ZHANG Y, CHEN Z T. A repair strategy based on tool path modification for damaged turbine blade[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(7–8): 2995–3006.

[12]蔺小军, 陈悦, 王志伟, 等. 面向自适应加工的精锻叶片前后缘模型重构[J]. 航空学报, 2015, 36(5): 1695–1703.

LIN Xiaojun, CHEN Yue, WANG Zhiwei, et al. Model restructuring about leading edge and tailing edge of precision forging blade for adaptive machining[J]. Acta Aeronautica et Astronautica Sinica, 2015,36(5): 1695–1703.

[13]万能, 席增飞, 陶礼尊, 等. 一种精锻叶片前后缘自适应加工优化模型的构建方法: CN106354927B[P]. 2019–05–10.

WAN Neng, XI Zengfei, TAO Lizun, et al. A construction method of adaptive machining optimization model for precision froging blade leading and trailing edges: CN106354927B[P]. 2019–05–10.

[14]任军学, 冯亚洲, 米翔畅, 等. 航空发动机精锻叶片自适应数控加工技术[J]. 航空制造技术, 2015, 58(22): 52–55, 59.

REN Junxue, FENG Yazhou, MI Xiangchang, et al. Adaptive techniques in CNC machining of aeroengine precision forging blades[J].Aeronautical Manufacturing Technology, 2015, 58(22): 52–55, 59.

[15]冯亚洲. 航空发动机精锻叶片自适应加工工艺几何模型构建[D]. 西安: 西北工业大学, 2018.

FENG Yazhou. Processing model construction of adaptive machining for precision forged blades of aero-engines[D]. Xi’an: Northwestern Polytechnical University, 2018.

[16]FENG Y Z, REN J X, LIANG Y S. Prediction and reconstruction of edge shape in adaptive machining of precision forged blade[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(5–8):2355–2366.

[17]张艳, 汪文虎, 解晓娜, 等. 压气机辊轧叶片前后缘圆滑转接建模方法[J]. 计算机集成制造系统, 2015, 21(2): 444–448.

ZHANG Yan, WANG Wenhu, XIE Xiaona, et al. Smooth connection modeling method between edge and body of compressor roll-forming blade[J]. Computer Integrated Manufacturing Systems, 2015, 21(2):444–448.

[18]ZHANG Y, CHEN Z T, NING T. Reverse modeling strategy of aero-engine blade based on design intent[J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(9–12): 1781–1796.

[19]ZHAO Z C, FU Y C, LIU X, et al. Measurement-based geometric reconstruction for milling turbine blade using free-form deformation[J]. Measurement, 2017, 101: 19–27.

[20]ZHAO Z C, XU J H, FU Y C, et al. An investigation on adaptively machining the leading and tailing edges of an SPF/DB titanium hollow blade using free-form deformation[J]. Chinese Journal of Aeronautics, 2018, 31(1): 178–186.

[21]陈婵娟. 叶片类弱刚性零件加工变形误差分析及补偿技术研究[D]. 北京: 北京航空航天大学, 2014.

CHEN Chanjuan. Research on the deformation analysis and error compensation of low-rigidity blades[D]. Beijing: Beihang University,2014.