随着航空航天事业的迅猛发展,航空发动机的发展趋向于追求更高的推重比和更长的服役寿命,这要求高温结构材料在满足轻质、高强的前提下,还需在超高温、氧化腐蚀等极端环境下具备尽可能长的服役期限。提高发动机涡轮前进口温度是提升航空发动机推重比和热效率的有效途径之一,推重比10 的航空发动机涡轮前进口温度已接近1800 ℃[1]。目前应用最广泛的发动机用高温结构材料——镍基单晶高温合金,承温极限仅为1150 ℃[2–3],采用热障涂层及复杂气冷通道可提高服役温度,但增加了生产工艺的复杂性[4],限制了发动机性能的提升空间[5–6]。C/C、Si3N4 和SiC具有更低的密度和更高的承温极限,但其抗氧化、抗腐蚀能力难以满足航空发动机长时服役的需求[2,6–8]。因此,研究和开发新型轻质高强、耐高温、具有优异抗氧化和耐腐蚀性能的超高温结构材料及制备技术是目前航空航天领域亟待解决的关键难题。

熔体生长氧化物陶瓷具有高熔点、低密度、高硬度、优异的高温性能及抗氧化、耐腐蚀性能,被认为是超高温氧化环境下理想的候选材料之一[9–14]。传统粉末烧结技术制备的氧化物陶瓷由多晶组织构成,存在于晶界处的非晶相会严重恶化材料的组织稳定性和高温综合性能。采用熔体生长技术制备的超高温氧化物共晶陶瓷相界面结合强度高,具备良好的高温综合性能和抗氧化性[14–18]。例如,采用Bridgman 法制备的Al2O3/GdAlO3(GAP)共晶陶瓷1800 ℃下抗弯强度是同成分烧结多晶陶瓷的7 倍,1600 ℃时高温蠕变强度是同成分烧结陶瓷的13 倍[14];Al2O3/Y3Al5O12(YAG)共晶陶瓷在1700℃下热暴露1000 h 后没有明显的晶粒长大[15]。因此,基于熔体生长技术制备的氧化物陶瓷具备潜力成为在超高温条件下长时间服役的新型高温结构材料。

受限于传统熔体生长设备尺寸和较低的温度梯度,熔体生长氧化物陶瓷往往形状简单、尺寸较小、组织粗大。同时由于陶瓷固有的硬脆特性,机械加工获得复杂形状陶瓷样件成本高、成品率低,严重限制氧化物陶瓷在高温结构材料领域的工程应用。

近年来,增材制造技术发展迅猛,已涉及金属、陶瓷、聚合物、生物等多种材料[19–22],有力推动了相关领域的技术革新,取得了显著的进展,如成功制备了国产C919 大型客机中央翼缘条[23]、航空发动机钛合金整体叶盘[24]等。其中,以激光选区熔化 (Selective laser melting,SLM)和激光近净成形 (Laser engineered net shaping,LENS)[25–26]为代表的激光增材制造 (Laser additive manufacturing,LAM) 技术基于粉末的熔化与凝固特性,以灵活高效、柔性制造的技术优势满足了超高温陶瓷材料构件复杂化、精细化、定制化等发展需求,在氧化物陶瓷制备领域逐渐得到了广泛应用。

本文概述了LAM 技术的基本原理,简要介绍了SLM 和LENS 两种技术的特点,着重从工艺优化、高温预热、超声振动辅助和掺杂4 个方面详细阐述了LAM 超高温氧化物陶瓷凝固缺陷控制的研究进展,并展望了本领域的发展趋势和研究重点。

1 LAM 技术原理和特点

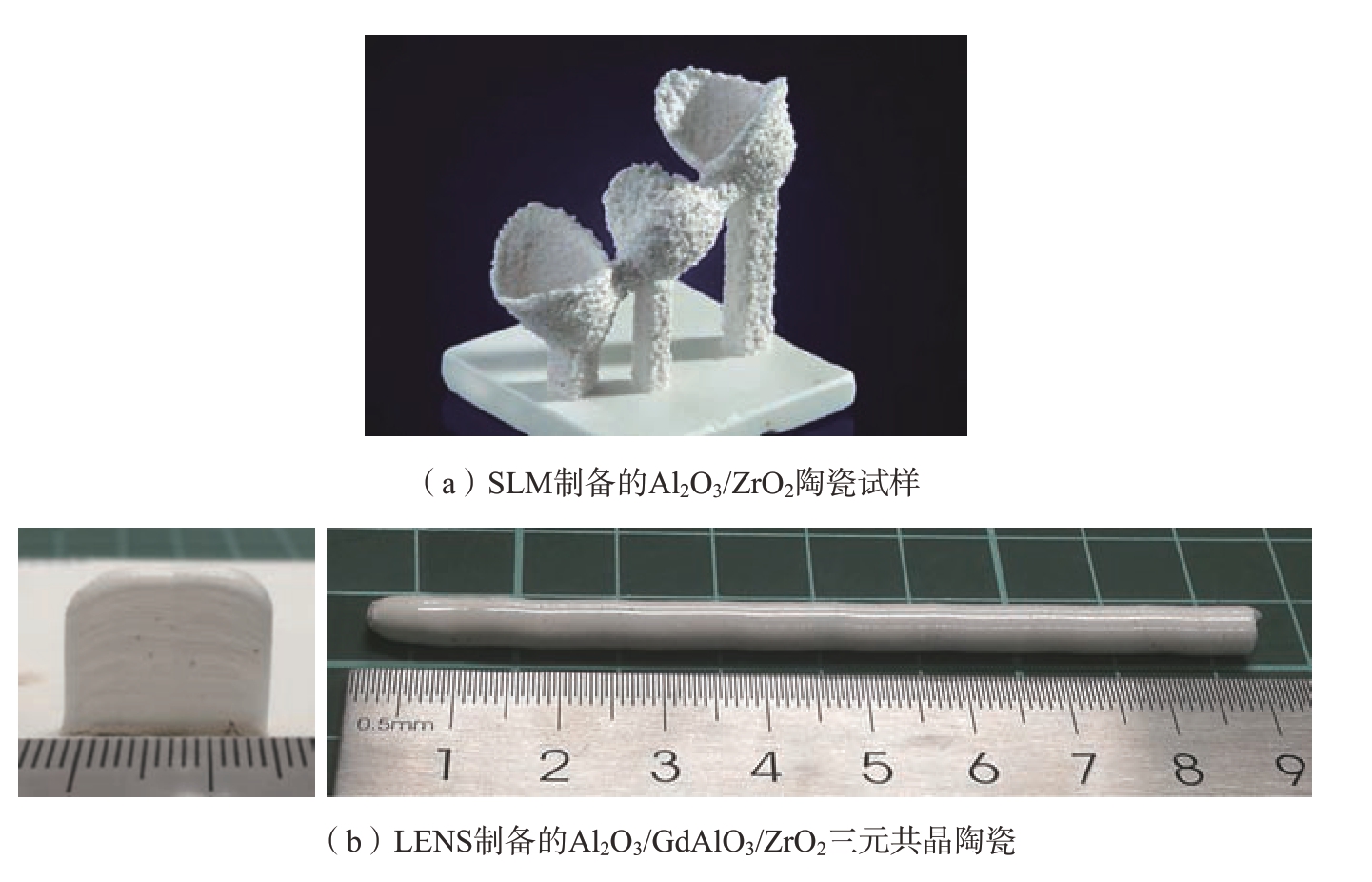

LAM 技术基于离散/堆积原理,以高能激光束作为热源将材料逐层快速熔化与凝固,实现累加成形。与传统制造技术相比,LAM 具有柔性制造、无须模具等优点,能够快速近净成形大尺寸、复杂形状构件。目前,用于超高温氧化物陶瓷制备的LAM技术主要是SLM 和 LENS,制备的典型陶瓷试样如图1 所示[27–28]。

图1 LAM 制备的超高温氧化物陶瓷试样[27–28]

Fig.1 Ultra-high temperature oxide ceramics samples fabricated by LAM[27–28]

1.1 SLM 技术

1.1.1 SLM 技术原理

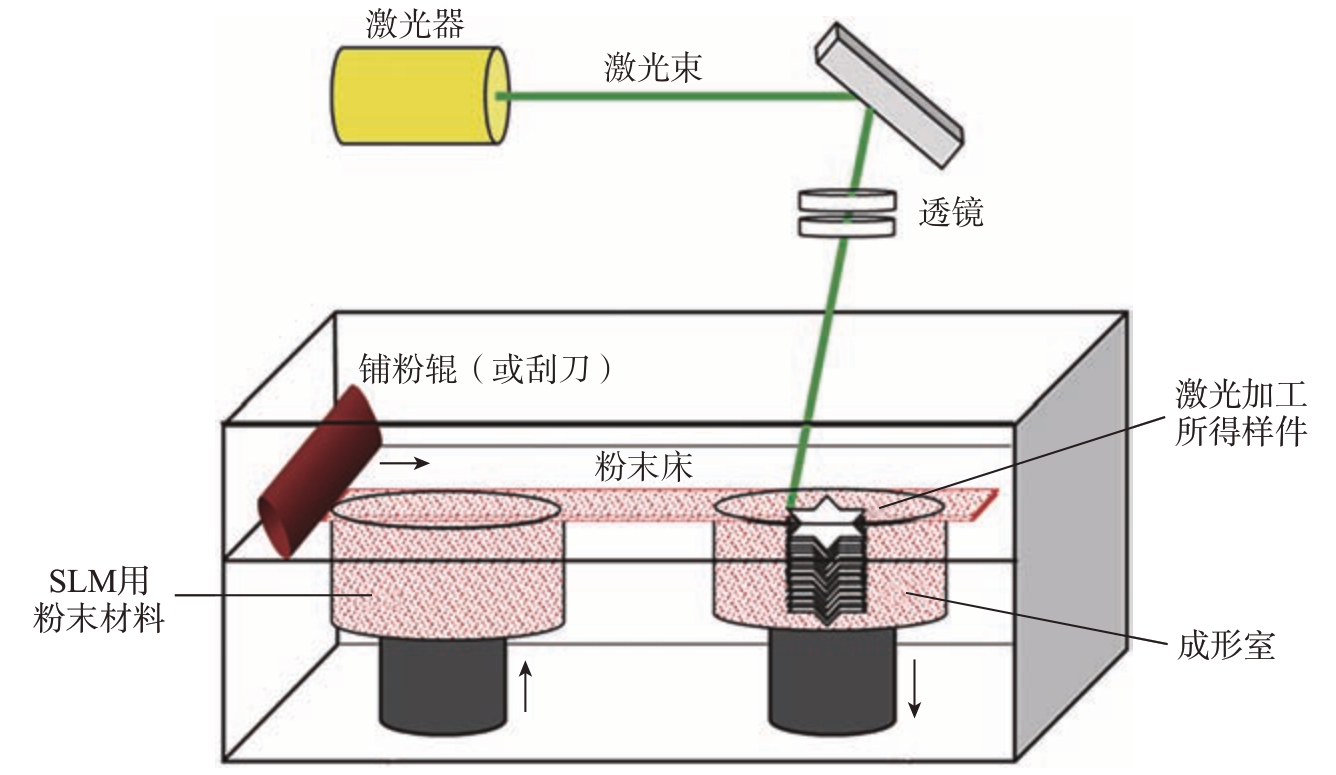

SLM 技术旨在解决激光选区烧结技术 (Selective laser sintering,SLS)成形过程中仅有部分粉末熔化或烧结导致结合强度不高的问题,技术原理如图2 所示[20]。SLM 加工过程首先将三维模型切片成层并设置扫描策略,然后在加工台上均匀地铺覆粉末层,厚度通常为20~50 μm[25]。激光束快速移动并熔化粉末层,然后加工台下降,继续在已成形的样件表面覆盖新的粉末层。如此循环往复,直至加工成形[29]。SLM 成形质量依赖高密度、分布均匀的粉末床[30],首选颗粒尺寸15~45 μm;低于10 μm的颗粒容易团聚[31],导致粉末床密度不均匀。

图2 SLM 技术原理示意图[20]

Fig.2 Schematic diagram of SLM process[20]

1.1.2 SLM 技术特点

SLM 技术完全熔化粉末,极大降低了孔隙率,所得零件比SLS 更致密、强度更高,避免了脱脂、烧结等繁杂的后处理工序[32]。得益于小粉末粒径和高温度梯度,SLM 氧化物陶瓷的微观组织尺寸可达纳米级[33]。同时SLM 技术成形精度高,适合加工具有复杂结构 (如悬垂结构、薄壁结构、空间点阵等)的精密零件[25]。然而SLM 成形过程中温度梯度高、冷却速率快,热应力和残余应力导致样件容易形成裂纹等缺陷,限制了大尺寸陶瓷试样的制备。

1.2 LENS 技术

1.2.1 LENS 技术原理

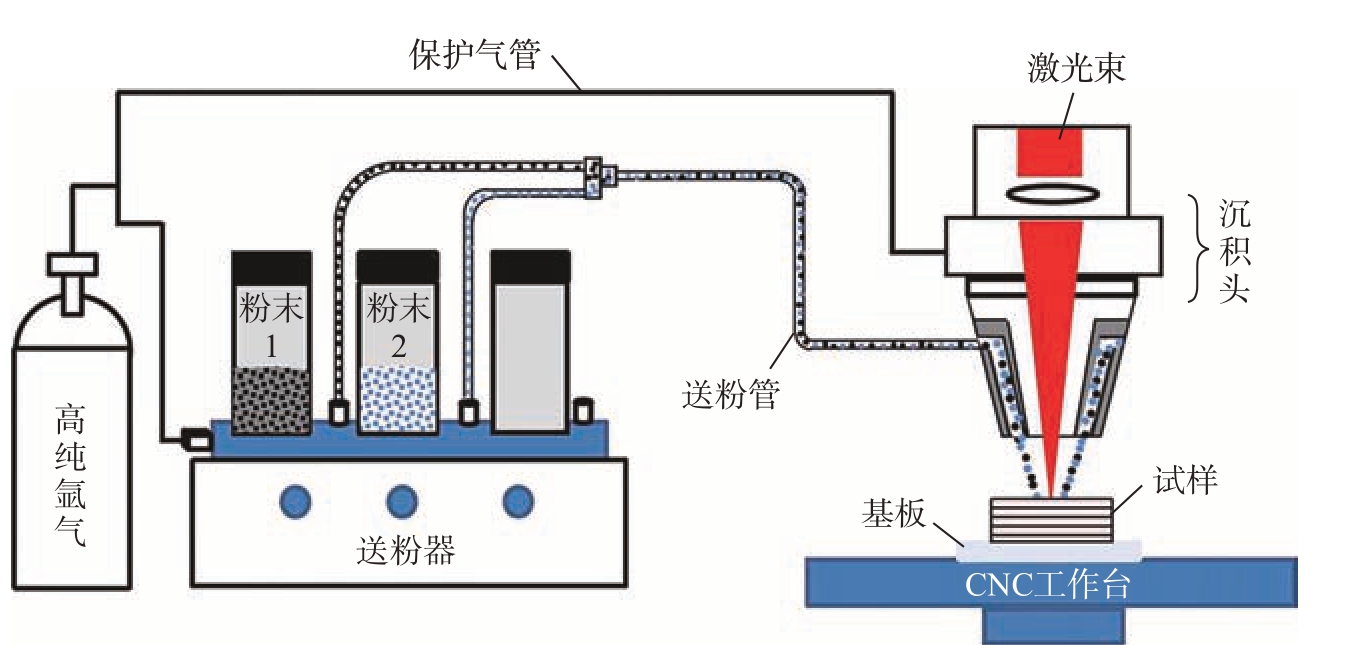

LENS 技术形成于增材制造技术和激光熔覆工艺基础上[34–35],核心是激光–粉末同步输送系统,技术原理如图3 所示[36]。与激光束同轴的喷嘴将粉末输送入高能激光束照射形成的稳定熔池中,激光束按预设路径移动,完成单层制备后,喷嘴垂直向上抬升继续新一层的加工[20]。LENS 加工过程通常在充满惰性气体的密封腔室中进行,使用的粉末也使用惰性气体运输,以避免高温氧化影响材料性能。

图3 LENS 技术原理示意图[36]

Fig.3 Schematic diagram of LENS process[36]

1.2.2 LENS 技术特点

LENS 激光光斑直径比SLM 大一个数量级[21],沉积层厚度远大于SLM 层厚,因此沉积速率高、制造速度快。部分LENS 加工设备配备使用5 轴[37–38]或6 轴加工系统[39],成形尺寸仅受限于设备的运动幅度,更适合制造大型构件。LENS 搭配多桶送粉器能够使用包含多种材料的复合粉末束进行增材制造,完成同一样件的梯度成分设计。另外LENS 还能在现有零件上进行增材制造,例如添加涂层和损伤构件的高性能修复。然而,LENS 成形精度不如SLM,通常需要后续精密机械加工;成形结构相对简单,粉末材料利用率偏低;成形过程中热应力大,成形件容易开裂,影响成形质量的因素比较多。

2 LAM 超高温氧化物陶瓷凝固缺陷控制

在LAM 加工制备氧化物陶瓷的过程中,激光束的反复扫描使已成形样件经受持续循环的加热和冷却,高温熔池的快速移动形成了极高的温度梯度和极快的冷却速率,导致样件内部存在复杂的温度场和应力场。层层堆积过程伴随着热量累积和应力叠加,形成较大的残余应力,使高脆性的陶瓷材料极易萌生裂纹,导致样件成形质量不高甚至制备过程无法继续进行。SLM 的粉末床和LENS 的同步送粉束内夹杂的部分气体进入熔池后,在加工过程中不能及时逃逸出熔体,就会在样件中形成气孔。

此外,LAM 制备氧化物陶瓷还存在层间结合不良、组织均匀性差等问题,导致成形质量低、力学性能差,严重制约其实际工程应用。因此,研究氧化物陶瓷LAM 成形中凝固缺陷的形成过程和影响因素,发展行之有效的凝固缺陷抑制方法成为国内外研究者关注的重点。目前相关研究工作主要集中在工艺优化、高温预热、超声振动辅助和掺杂4 个方面。

2.1 工艺优化

LAM 制备氧化物陶瓷的加工过程和最终成形质量受众多工艺参数的共同影响,如激光功率、扫描速度、扫描策略、送粉速率、层厚等。通过调整工艺参数使粉末充分熔化,优化陶瓷样件中温度场和应力场的分布,减弱残余应力的累积,是抑制LAM超高温氧化物陶瓷凝固缺陷最直接和基础的方式。

激光功率的大小决定陶瓷粉末能否充分熔化,从而直接影响陶瓷样件的成形质量。当激光功率较低时,粉末熔化不完全、层间结合强度不高将导致试样内部易出现微裂纹、气孔、粗大初生相等凝固缺陷。Zheng等[40]使用SLM 制备Al2O3 陶瓷时,发现增加激光功率使Al2O3 粉末熔化更充分,提高了熔化轨道的黏合强度,更多内应力得以释放,有效抑制了裂纹的形成。激光3D 打印过程中,陶瓷试样与金属基板之间的热导率差异会形成较大的温度梯度,使试样在水平方向上存在拉应力,促进了从底部萌生、沿沉积方向向上扩展的纵向裂纹的形成。激光功率与陶瓷试样内部的应力分布有密切联系,Hu 等[41]采用LENS 技术制备Al2O3/ZrO2 块体陶瓷时,发现水平方向的拉应力大小与激光功率呈负相关,因此随着激光功率的增加,裂纹的长度和宽度都有所下降。然而Fan 等[42]发现二者间的负相关关系只在一定的限制范围内成立。不同激光功率(250 ~ 350 W)制备YSZ 薄壁结构试样裂纹密度的变化情况表明,随着激光功率由250 W增加到325 W,裂纹数明显减少,并且在激光功率为325 W 时平均裂纹密度达到最低,为1.33 mm–1; 但当激光功率继续增加至350 W 时,裂纹密度却上升到2.17 mm–1,这是因为凝固速率降低使陶瓷晶粒粗大,试样的断裂强度下降。因此,在合适的范围内增大激光功率能够充分地熔化粉末,降低试样内的压应力,增大层间结合强度,抑制裂纹的形成。

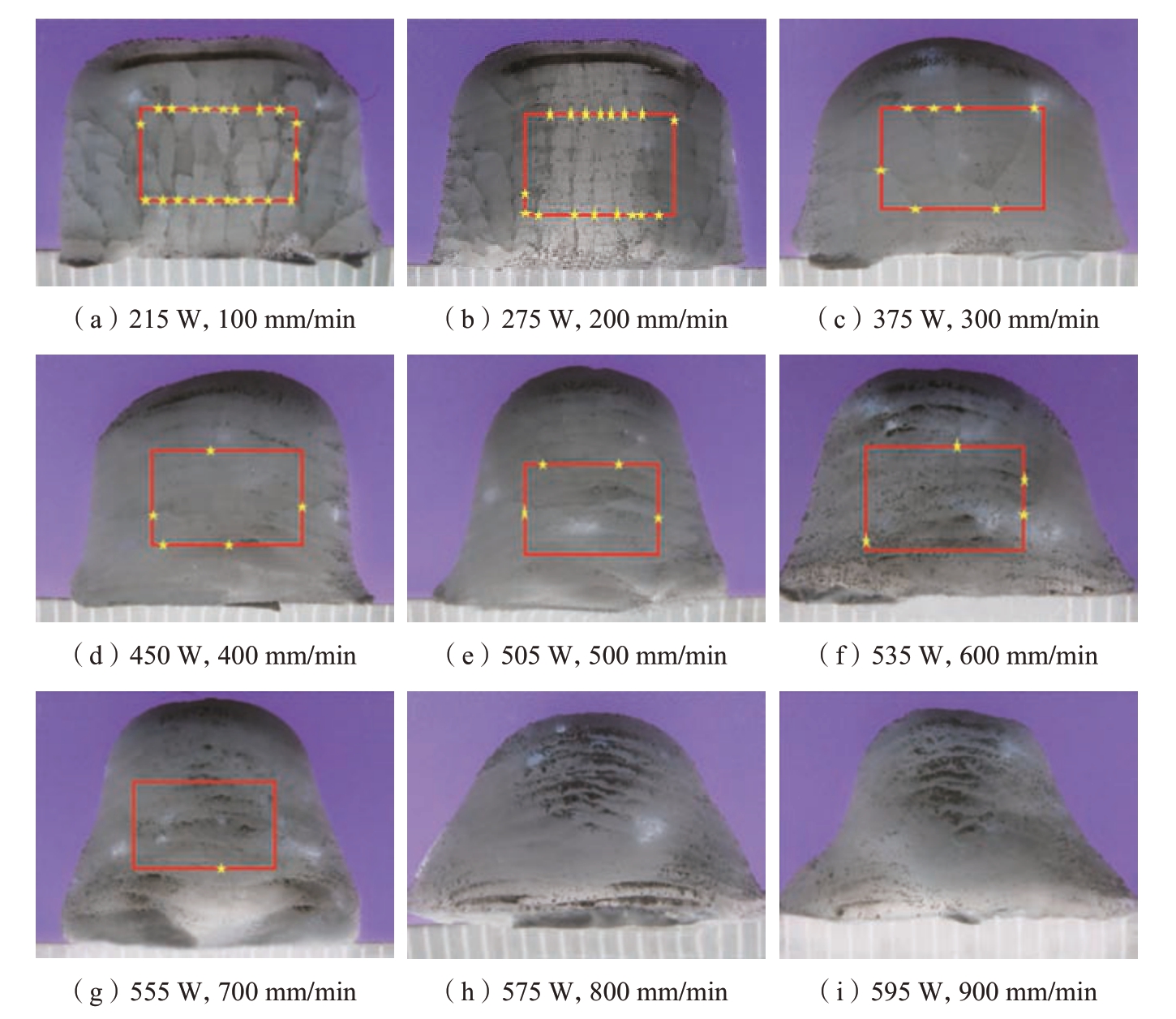

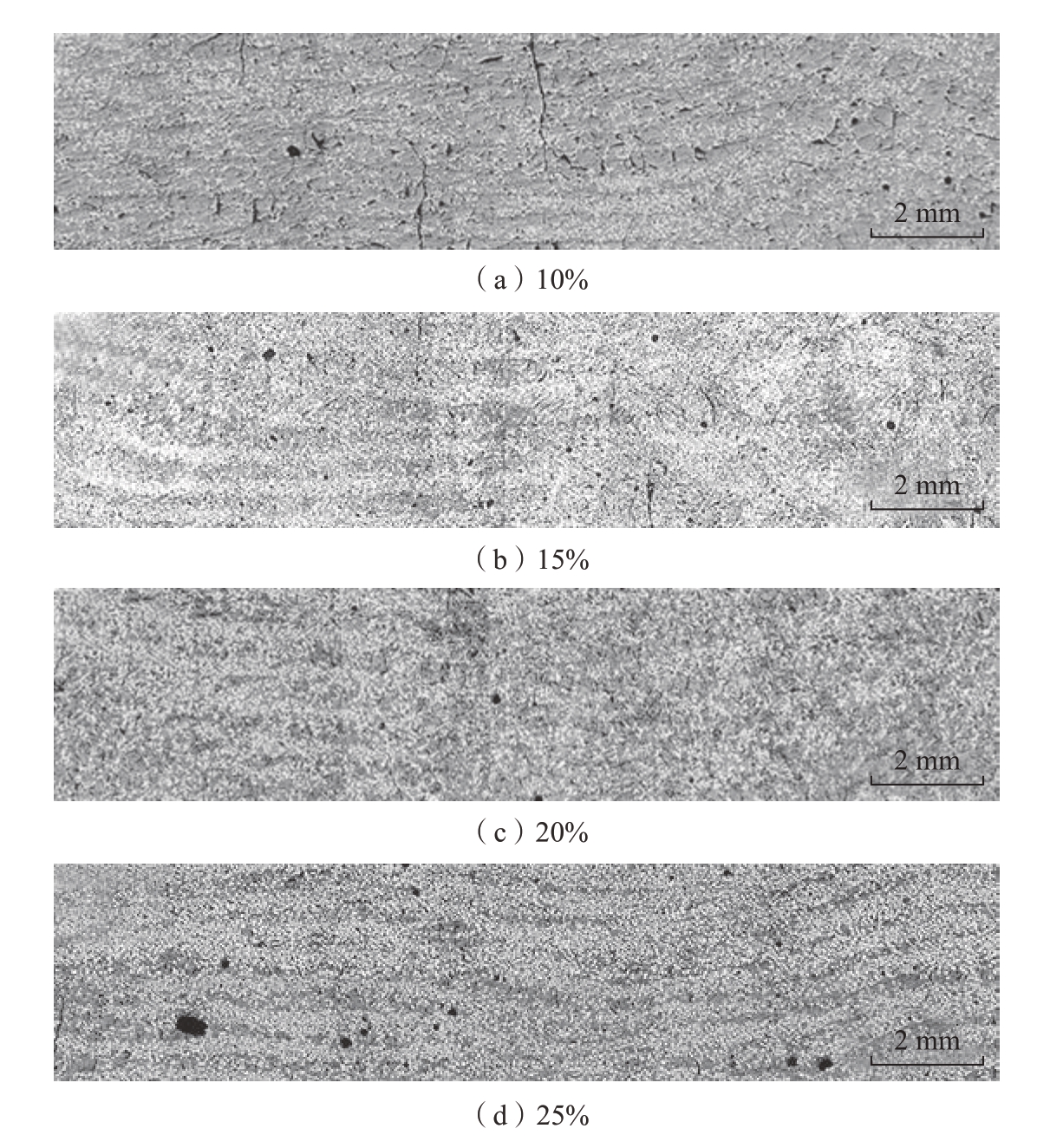

激光扫描速度往往对陶瓷样品的表面质量有直观的影响。Liu 等[43]采用SLM 制备Al2O3/GdAlO3/ZrO2三元共晶陶瓷,结果表明随着扫描速度的提高,共晶陶瓷样品表面粗糙度显著增加,相对密度也不断下降。扫描速度直接影响加工过程的能量输入和热应力累积,Niu 等[44]分析得出,热应力随着扫描速度的提高而不断降低,同时晶粒细化提高了陶瓷断裂强度,从而使裂纹数量随扫描速度的增加呈现单调减少的趋势,如图4所示。Huang 等[45]使用LENS 成形氧化铝/钛酸铝样件时也发现了相同的规律。然而与激光功率相似,扫描速度变化对试样内缺陷的影响规律也并非一成不变。增加扫描速度使热应力减小是裂纹得到显著抑制的原因,但增加扫描速度也增加了凝固速率和熔池黏度,不利于气泡及时排出,导致样品的孔隙率增加。相反,低扫描速度则延长了熔池寿命,有利于抑制孔隙。Huang 等[45]经过优化工艺发现扫描速度介于低速 (50 ~ 100 mm/min)和高速 (700 ~ 900 mm/min)之间,为300 ~ 500 mm/min 时,能够制备出孔隙和裂纹数量都相对较少的试样。

图4 不同工艺参数制备的Al2O3 试样的裂纹特点[44]

Fig.4 Crack characteristics of Al2O3 specimens prepared with diffe ent processing parameters[44]

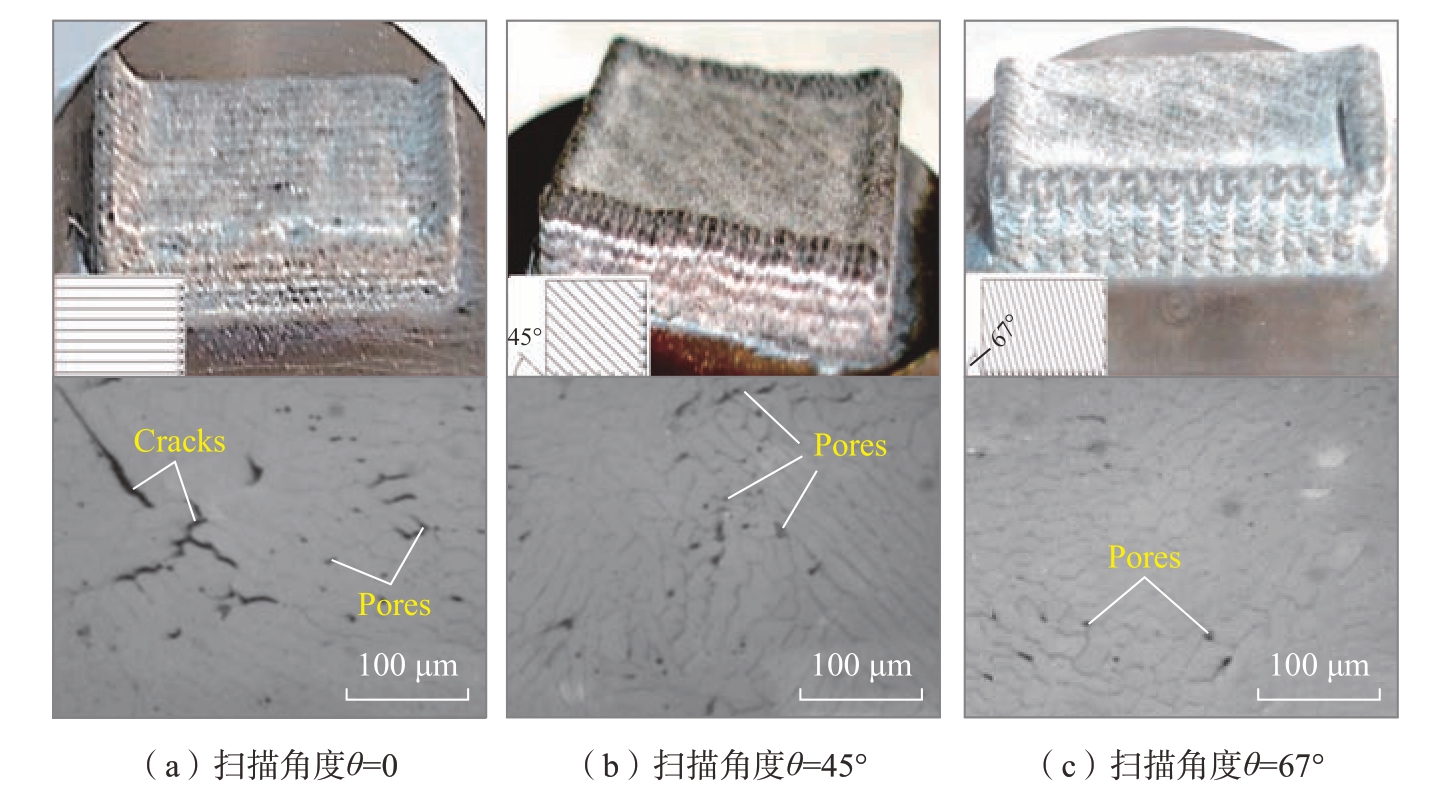

Mishra 等[46] 研究发现,LENS加工Al2O3 陶瓷的扫描角度θ = 0 时,孔隙较多且形状不规则,而当θ = 45°和67°时,孔隙的数量大大降低,分布也变得均匀(图5),而且扫描角度为 45°和67°时不存在宏观裂纹。增加LENS 送粉速率,单位时间内更多的粉末进入熔池,需要更高的激光功率使粉末完全熔化[47],同时也会使沉积层的厚度增加。层厚对试样的成形质量有巨大影响[48–49],理想情况下,LENS 层厚应与送粉喷嘴的z轴增量保持一致,试样密度随z 轴增量的减小而增大,通过减少z 轴增量(即降低增厚)可以制备出几乎完全致密的试样[49]。因此,氧化物陶瓷LAM 成形过程不仅对控制能量输入的工艺参数 (激光功率、扫描速度)敏感,也受扫描策略、送粉速率和层厚等参数的影响。通过调整重要工艺参数的匹配,实现氧化物陶瓷加工工艺的优化是切实可行的,但是这种方式并不具备普适性,不同材料的最优工艺参数组合往往相差甚远。明确工艺参数与裂纹、气孔等缺陷间的内在联系,揭示凝固缺陷的形成机理才是亟待解决的关键问题。

图5 不同扫描策略制备的块状Al2O3 及其微观结构[46]

Fig.5 Bulk Al2O3 and its microstructure prepared by diffe ent scanning strategies[46]

2.2 高温预热

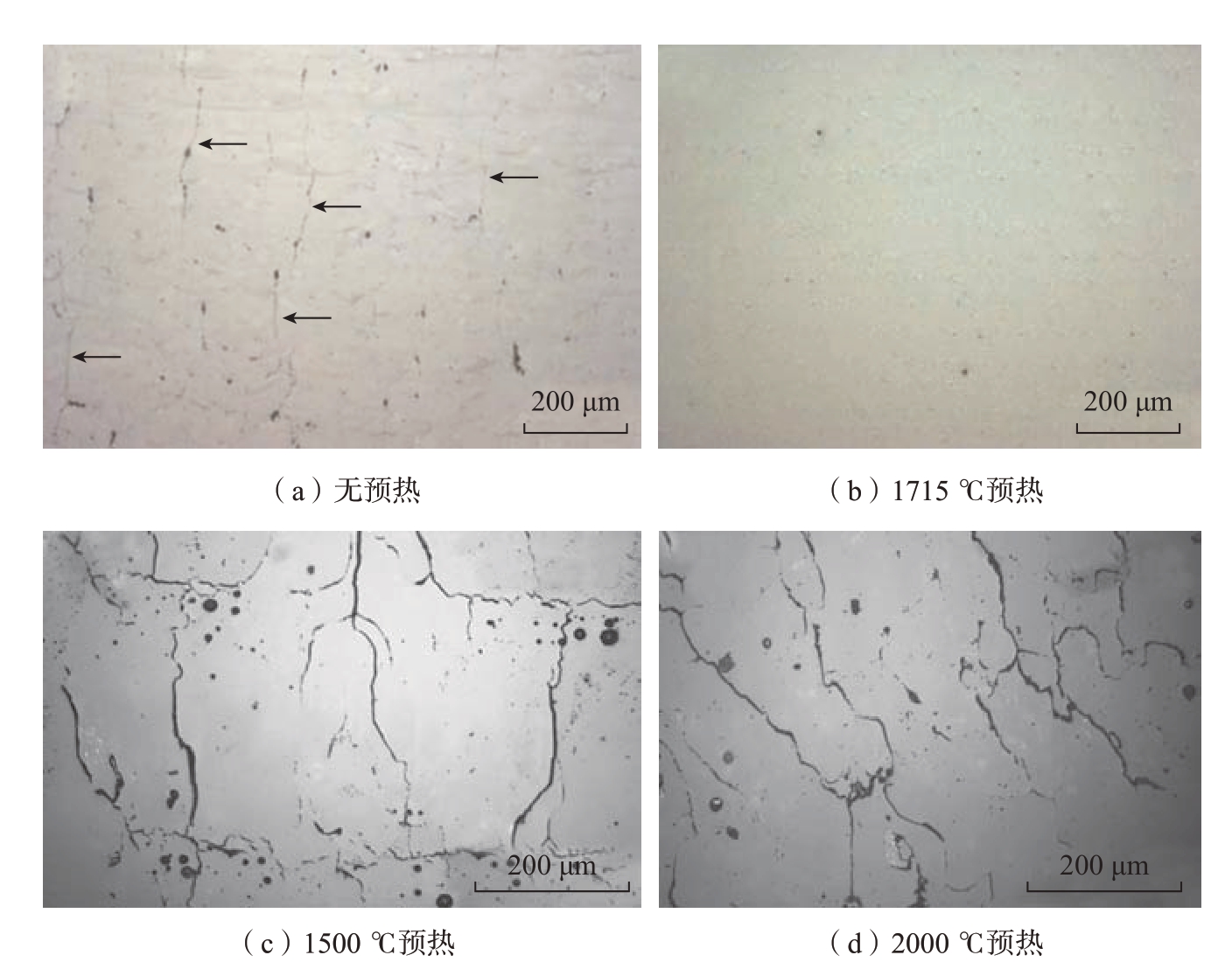

LAM 陶瓷加工窗口相对金属的LAM 来说小得多,工艺参数的调整空间不大,导致缺陷抑制效果无法达到预期。因此,为了更有效地减小加工过程中的温度梯度和热应力累积,研究人员在LAM 加工前使用多种方式对基板或粉末床预热。Wilkes[28] 和Yves-Christian[50] 等在SLM 制备Al2O3/ZrO2 陶瓷时采用CO2 激光辅助加热粉末床,发现预热温度超过1600 ℃后就可有效避免试样中裂纹的形成,如图6(a)和(b)所示。Liu 等[33,51]研究了不同预热温度对YAZ 陶瓷微裂纹的影响,经高温预热,有序长裂纹转变为无序短裂纹,如图6(c)和(d)所示,随着预热温度的提高,试样相对密度由不预热时的88%增加至91%。Buls等[52]通过施加微波将基座预热至约1200 ℃,SLM 加工Al2O3 陶瓷没有出现任何热裂纹。LAM 加工后对陶瓷试样继续加热减缓冷却速率或者高温热处理也可以减少凝固缺陷。Su 等[53–54]通过加工前预热基板,加工结束后采用小功率激光束反复扫描样品顶部等方式有效限制了陶瓷试样的裂纹,且试样相对密度达到98.7%。通过高温预热成功制备出无裂纹Al2O3/ZrO2 陶瓷样品后[55],Liu等[33]为了进一步提高致密度,加工后将样品加热至1400 ℃进行高温热处理,并未显著提高样品的密度,但使陶瓷样品恢复了颜色。激光束与粉末和基板间的巨大温差导致LAM加工过程中形成较大的热应力,高温预热明显缩小了温度差异,使温度梯度降低,达到抑制裂纹的目的。高温预热是加工前的预处理,能够使工艺参数优化,抑制凝固缺陷的效果更加明显。优化工艺参数和高温预热的本质都是调控加工过程中的温度和应力分布,尽可能避免热量累积和应力叠加,从而减少裂纹等缺陷的形成。

图6 高温预热对SLM 制备Al2O3/ZrO2 陶瓷裂纹的影响[28,51]

Fig.6 Influence of high temperature preheating on cracks in Al2O3/ZrO2 ceramics prepared by SLM[28,51]

2.3 超声振动辅助

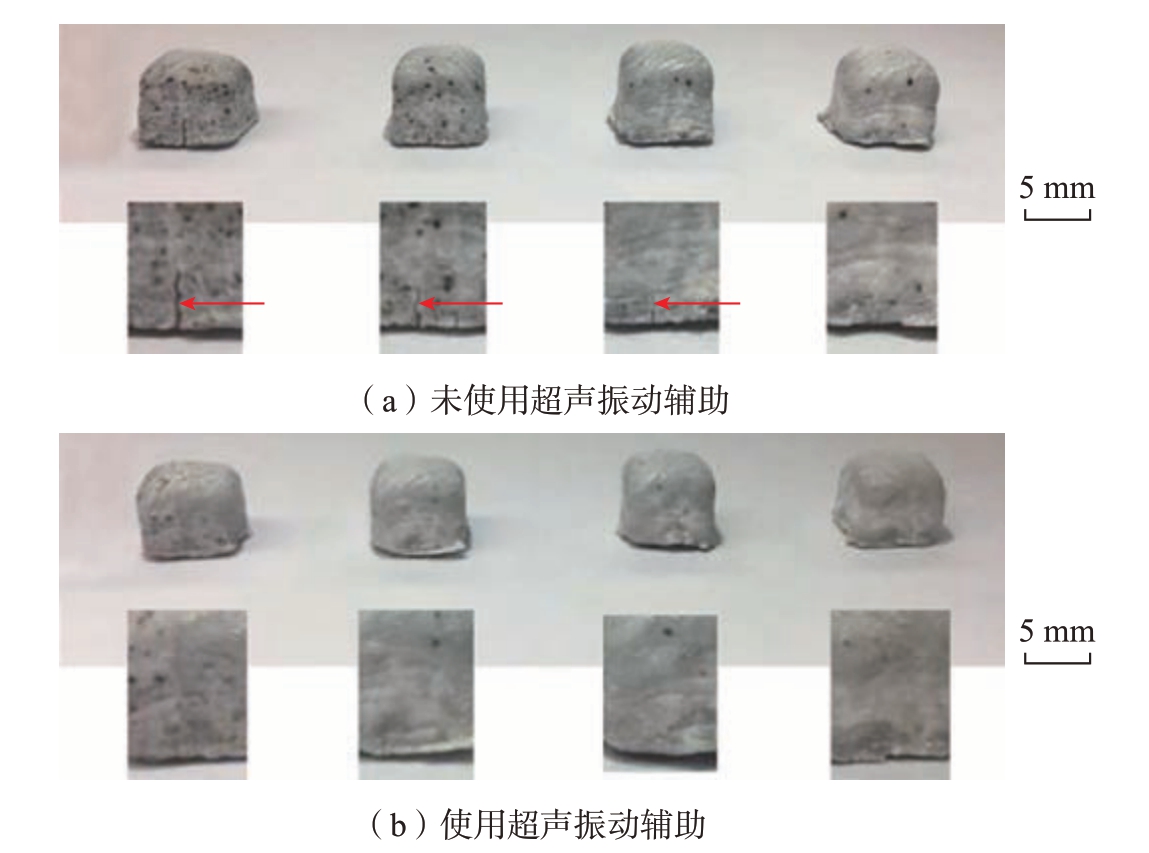

通过不同加热方式对粉末床或基板高温预热,及加工完成后对试样加热、缓冷等措施是外加温度场的辅助加工方法。除了外加温度场,超声振动辅助在LAM 氧化物陶瓷加工中应用也比较多。超声振动会产生非线性声流和瞬态空化作用,作用于熔池后有助于使材料分散均匀,降低温度梯度,细化晶粒。Hu 等[41]发现在施加超声振动后,裂纹得到明显抑制,成功制备了无裂纹的Al2O3/ZrO2 陶瓷块体试样,如图7 所示。Yan 等[56–60]发现超声辅助制备的Al2O3/ZrO2 共晶陶瓷薄壁状试样表面质量更佳。

图7 超声振动对Al2O3/ZrO2 陶瓷块体裂纹抑制的影响[41]

Fig.7 Effect of ultrasonic vibration on crack supp ession in Al2O3/ZrO2 ceramic bulk[41]

超声辅助能有效抑制裂纹的原因主要有3 点:一是晶粒更加均匀细化[41],在超声波的作用下熔池压力增大,熔体自由能变化幅度增加,使临界形核尺寸和临界形核能降低[59–60],从而起到了细化晶粒的效果。超声振动辅助制备的Al2O3/ZrO2 陶瓷微观组织呈均匀细小的三维网状结构,共晶相界面结合紧密,极大地提高了陶瓷试样的断裂能,有效抑制裂纹的萌生。二是因Al2O3 和ZrO2 两相的热膨胀系数不同,Al2O3 相存在残余压应力,超声振动使Al2O3 相尺寸减小且分布更均匀,裂纹扩展时尖端更易被存在残余压应力的区域捕获,压应力场的屏蔽作用使裂纹需要较大的应力才能继续扩展[58–60],从而抑制裂纹的扩展。三是温度场均匀化,在高频超声振动下熔池产生的机械搅拌效应与自然对流相互作用,促进传热传质,有利于熔体温度场的均匀分布,降低凝固过程中的温度梯度和热应力,同时使残余应力分布更均匀[41,56,59]。

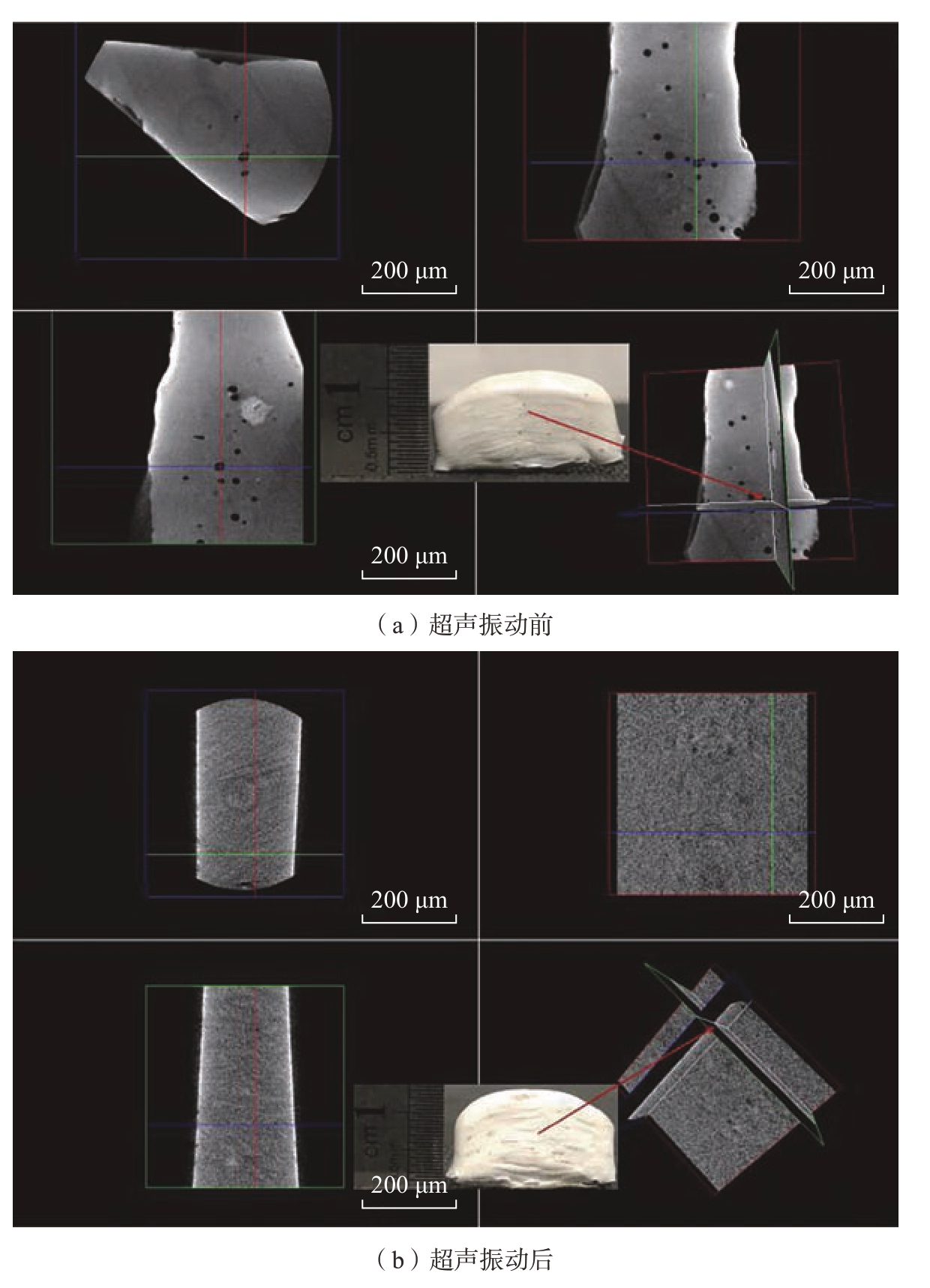

在研究超声振动辅助对LAM氧化物陶瓷气孔缺陷的影响时,Yan等[56]发现未采用超声辅助制备的陶瓷试样的孔隙数量与激光功率、扫描速率和送粉量等工艺参数有关,气孔率在0.2% ~ 0.9%之间浮动。采用超声振动辅助后,氧化物陶瓷的孔隙率明显降低,下降到0.1%±0.05%,如图8 所示[56]。在超声波作用下,熔池黏度降低使气泡的漂浮速率增加,熔池面积和存在时间的增加使熔池内的气体获得了更多的逃逸机会,二者都有利于气泡从熔池中逃逸,从而降低孔隙率[56];另一方面,超声波的搅拌和破碎效果使气泡更容易从熔体中分离出来,同时促使小气泡聚集形成大尺寸气泡,有助于气泡更快地脱离熔池[58]。此外,超声辅助制备的氧化物陶瓷试样表现出更高的断裂韧性[57,59–60]、更高的显微硬度、更好的耐磨性和更佳的压缩性能[41]。

图8 超声振动对Al2O3/ZrO2 陶瓷气孔的影响[56]

Fig.8 Effect of ultrasonic vibration on po es of Al2O3/ZrO2 ceramic[56]

2.4 掺杂

除了通过优化工艺、高温预热和超声振动辅助“外在”调控LAM 过程中的热量累积和应力叠加外,在氧化物陶瓷中掺杂可以改善陶瓷“内在”固有的脆性,调控凝固组织,提高材料的断裂韧性,以达到抑制裂纹目的。

由于SLM 技术大多采用Nd∶YAG激光(波长为1064 nm)作为加热源,而氧化物陶瓷对近红外光 (波长780 ~2526 nm)的吸收率较低,因此目前SLM 技术掺杂的大多是能提高氧化物陶瓷颗粒对Nd∶YAG 激光吸收率的材料,以便使用更小的激光功率就可将粉末完全熔化。Pfeiffer 等[61–62]使用SLM 制备掺杂金属氧化物的Al2O3 陶瓷,掺杂纳米氧化锰后,激光吸收率提高了80.9%,试样相对密度最高达到了98.6%。Florio 等[63]发现掺杂纳米赤铁矿 (成分为Fe2O3)颗粒后对激光的吸收率由纯Al2O3 的3.1%大幅提高到68.7%,平均相对密度达96.2%,陶瓷试样微观结构致密,无大孔隙,但存在微裂纹;因掺杂Fe2O3 而产生的杂相热处理后完全消失[61,64]。Juste 等[65]在Al2O3 颗粒中添加石墨后发现,晶粒间结合更好,且形成了更大的晶粒,但依然存在裂纹和孔隙,其中孔隙可能与激光加热时石墨发生燃烧有关;加入石墨明显改善了激光加工时材料的凝固行为,样件致密度最高可达97.5%。Verga 等[66]则在ATZ 陶瓷中加入碳粉,得到了相对密度高达96%的样件。由此可见,通过掺杂提高激光吸收率后,粉末熔化更充分,试样的致密度和内部结合强度都得到了提升。

Wu 等[57,67–70] 对LENS 制备氧化物陶瓷的掺杂进行了大量研究,通过添加SiC 颗粒和碳纤维较为有效地抑制了陶瓷中裂纹的形成与扩展。高熔点的SiC 以未熔颗粒的形式均匀分布在共晶陶瓷基体中,在凝固过程中二者之间发生界面反应并紧密结合,同时降低了陶瓷的裂纹敏感性[70]。如图9 所示[68],当SiC 颗粒质量分数为25 %时,裂纹数量减少了93%,最大裂纹长度缩短了92%。试样的孔隙率由11.71%降低至0.20%,说明掺杂SiC 颗粒对减少气孔缺陷也有显著效果。SiC 颗粒可以提高熔池温度和气泡的漂浮速度,增强熔池内的对流和扰动;具有锋利边缘的SiC 颗粒还可刺破熔池表面的液膜,为气泡提供排出通道[68]。此外,向Al2O3/ZrO2 共晶陶瓷中添加碳纤维加快了熔池的冷却速度并提供了更多的形核点,提高了形核速率,使材料的共晶间距减小到50 nm,晶粒细化和晶须增韧使材料的断裂韧性提高至(8.7±0.2) MPa·m1/2[57]。在Al2O3 中添加TiO2 可以在激光加工时原位合成具有低热膨胀系数的Al2TiO5 相,大大降低了热应力,有效抑制LENS 陶瓷裂纹的产生,制备出最大截面尺寸为30 mm 的无裂纹、不规则的结构试样,如图10 所示[69]。

图9 不同SiC 颗粒含量(质量分数)的Al2O3/ZrO2 陶瓷样品纵截面的裂纹分布[68]

Fig.9 Crack distribution in longitudinal section of samples of Al2O3/ZrO2 ceramic samples with diffe ent SiC particle contents (mass fraction)[68]

图10 LENS 制备的无裂纹、不规则氧化铝/钛酸铝复合陶瓷构件[69]

Fig.10 Crack-free irregular alumina/aluminum titanate composite ceramics structures fabricated by LENS[69]

掺杂引入合适的新组元能够提高激光吸收率和改变熔池特性,不仅本征上降低陶瓷材料的裂纹敏感性,还提供形核位点,促进形核、细化晶粒,有效抑制裂纹形成。与优化工艺、高温预热和超声振动外部调节方式不同,掺杂改变了复合陶瓷自身物性,对陶瓷凝固行为调控和凝固缺陷抑制是有积极作用的,但仍然无法完全消除裂纹、气孔等缺陷,需要进行更深入、更系统的研究。此外,研究人员也逐渐将物理模型、有限元模拟[71–76]等应用在LAM 超高温氧化物陶瓷领域,使研究方式多元化、颇具综合性。

综上所述,国内外研究人员通过优化加工工艺和材料物性,以外场辅助加工,证实了采用SLM 和LENS两种成形技术都能制备出高致密度的超高温氧化物陶瓷,并在抑制裂纹、气孔等凝固缺陷领域取得了一定进展。SLM 技术制备的氧化陶瓷试样具有更高的成形精度,并且能够制备出复杂结构样件;LENS 技术制备的陶瓷试样成形精度和复杂程度不如前者,但成形试样尺寸相对较大,成形速率快。为实现LAM 超高温氧化物陶瓷的实际应用,还需对本领域进行更加系统且深入的研究。

3 结论

凭借优异的高温力学性能、抗氧化和耐腐蚀性能,超高温氧化物陶瓷具有成为新型耐高温结构材料的巨大潜力。近些年来,国内外研究者通过调控激光加工参数、高温预热、超声振动辅助和掺杂等方式,优化了加工过程中温度和应力的分布,改善了材料的可加工性,有效减少了裂纹和气孔缺陷,成功制备出近全致密、不规则形状的陶瓷试样。

然而,目前仍不能完全避免LAM氧化物陶瓷中凝固缺陷的形成,与实际应用需求仍有一定差距。为推进氧化物陶瓷在航空航天等重点领域的应用进程,需要对LAM 制备氧化物陶瓷的材料、工艺和设备等进行更深入的系统性研究。今后的研究工作应优先从以下3 个方面开展。

(1)发展大尺寸复杂结构氧化物陶瓷的激光3D 打印技术。LAM过程工艺参数复杂多样,优化工艺难度较大,提高试样的尺寸、复杂程度及成形精度都面临巨大挑战。因此需要继续深入探究LAM 成形工艺特点,发展适合氧化物陶瓷样件的成形技术。

(2)探究LAM 制备氧化物陶瓷凝固缺陷的形成机制和调控方式。LAM 加工时形成的裂纹和气孔等凝固缺陷严重影响高质量样件的制备,降低氧化物陶瓷试样的性能。因此有必要揭示LAM 氧化物陶瓷凝固缺陷的形成机制,探索缺陷抑制方式。

(3)开发有效提升LAM 氧化物陶瓷强韧性能的技术手段。目前陶瓷样件的强韧性能尚不满足实际应用需求,因此需要基于工艺优化和成分体系优化,通过添加微纳米颗粒/纤维强韧相等方式,进一步发展共晶陶瓷界面调控技术,有效地提高强韧性能,推进超高温氧化物陶瓷的工程应用。

[1]傅恒志. 未来航空发动机材料面临的挑战与发展趋向[J]. 航空材料学报, 1998,18(4): 52–61.

FU Hengzhi. Challenge and development trends to future aero engine materials[J]. Journal of Aeronautical Materials, 1998, 18(4): 52–61.

[2]ZHANG X S, CHEN Y J, HU J L.Recent advances in the development of aerospace materials[J]. Progress in Aerospace Sciences,2018, 97: 22–34.

[3]张健, 王莉, 王栋, 等. 镍基单晶高温合金的研发进展[J]. 金属学报, 2019, 55(9):1077–1094.

ZHANG Jian, WANG Li, WANG Dong, et al. Recent progress in research and development of nickel-based single crystal superalloys[J]. Acta Metallurgica Sinica, 2019, 55(9): 1077–1094.

[4]MAZEROLLES L, PIQUET N,TRICHET M F, et al. New microstructures in ceramic materials from the melt for high temperature applications[J]. Aerospace Science and Technology, 2008, 12(7): 499–505.

[5]WAKU Y, SAKUMA T. Dislocation mechanism of deformation and strength of Al2O3–YAG single crystal composites at high temperatures above 1500 ℃[J]. Journal of the European Ceramic Society, 2000, 20(10): 1453–1458.

[6]PASTOR J Y, MARTÍN A, MOLINAALDAREGUÍA J M, et al. Superplastic deformation of directionally solidified nanofibrillar Al2O3–Y3Al5O12–ZrO2 eutectics[J]. Journal of the European Ceramic Society, 2013, 33(13–14):2579–2586.

[7]OCHIAI S, UEDA T, SATO K, et al.Deformation and fracture behavior of an Al2O3/YAG composite from room temperature to 2023 K[J]. Composites Science and Technology, 2001,61(14): 2117–2128.

[8]BINNER J, PORTER M, BAKER B, et al. Selection, processing, properties and applications of ultra-high temperature ceramic matrix composites, UHTCMCs—A review[J].International Materials Reviews, 2020, 65(7):389–444.

[9]MA W D, ZHANG J, SU H J, et al. Phase growth patterns for Al2O3/GdAlO3 eutectics over wide ranges of compositions and solidification rates[J]. Journal of Materials Science& Technology, 2021, 65: 89–98.

[10]SU H J, LIU Y, REN Q, et al.Distribution control and formation mechanism of gas inclusions in directionally solidified Al2O3–Er3Al5O12–ZrO2 ternary eutectic ceramic by laser floating zone melting[J]. Journal of Materials Science & Technology, 2021, 66: 21–27.

[11]SUN L C, ZHOU C, DU T F, et al.Directionally solidified Al2O3/Er3Al5O12 and Al2O3/Yb3Al5O12 eutectic ceramics prepared by optical floating zone melting[J]. Journal of Inorganic Materials, 2021, 36(6): 652.

[12]WANG X, ZHANG W, ZHONG Y J, et al. Introduction of low strain energy GdAlO3 grain boundaries into directionally solidified Al2O3/GdAlO3 eutectics[J]. Acta Materialia, 2021, 221:117355.

[13]L L O R C A J, O R E R A V M.Directionally solidified eutectic ceramic oxides[J].Progress in Materials Science, 2006, 51(6): 711–809.

[14]WA K U Y, N A K A G AWA N,WAKAMOTO T, et al. A ductile ceramic eutectic composite with high strength at 1, 873 K[J].Nature, 1997, 389: 49–52.

[15]NAKAGAWA N, OHTSUBO H,MITANI A, et al. High temperature strength and thermal stability for melt growth composite[J].Journal of the European Ceramic Society, 2005,25(8): 1251–1257.

[16]NAKAGAWA N, OHTSUBO H,WAKU Y, et al. Thermal emission properties of Al2O3/Er3Al5O12 eutectic ceramics[J]. Journal of the European Ceramic Society, 2005, 25(8): 1285–1291.

[17]WAKU Y. A new ceramic eutectic composite with high strength at 1873 K[J].Advanced Materials, 1998, 10(8): 615–617.

[18]苏海军, 王恩缘, 任群, 等. 超高温氧化物共晶复合陶瓷研究进展[J]. 中国材料进展, 2018, 37(6): 437–447, 427.

SU Haijun, WANG Enyuan, REN Qun, et al.Research progress in ultra-high temperature oxide eutectic composite ceramics[J]. Materials China,2018, 37(6): 437–447, 427.

[19]CHEN Z W, LI Z Y, LI J J, et al. 3D printing of ceramics: A review[J]. Journal of the European Ceramic Society, 2019, 39(4): 661–687.

[20]PFEIFFER S, FLORIO K, PUCCIO D, et al. Direct laser additive manufacturing of high performance oxide ceramics: A state-of-theart review[J]. Journal of the European Ceramic Society, 2021, 41(13): 6087–6114.

[21]GU D, SHI X, POPRAWE R, et al.Material-structure-performance integrated lasermetal additive manufacturing[J]. Science, 2021,372(6545): eabg1487.

[22]N G O T D, K A S H A N I A,IMBALZANO G, et al. Additive manufacturing(3D printing): A review of materials, methods,applications and challenges[J]. Composites Part B:Engineering, 2018, 143: 172–196.

[23]吴甲民, 陈敬炎, 陈安南, 等. 陶瓷零件增材制造技术及在航空航天领域的潜在应用[J]. 航空制造技术, 2017, 60(10): 40–49, 58.

WU Jiamin, CHEN Jingyan, CHEN Annan, et al. Additive manufacturing of ceramic components and its potential application in aerospace field[J]. Aeronautical Manufacturing Technology, 2017, 60(10): 40–49, 58.

[24]王华明, 张述泉, 王韬, 等. 激光增材制造高性能大型钛合金构件凝固晶粒形态及显微组织控制研究进展[J]. 西华大学学报(自然科学版), 2018, 37(4): 9–14.

WANG Huaming, ZHANG Shuquan,WANG Tao, et al. Progress on solidification grain morphology and microstructure control of laser additively manufactured large titanium components[J]. Journal of Xihua University(Natural Science Edition), 2018, 37(4): 9–14.

[25]顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(5): 32–55.

GU Dongdong, ZHANG Hongmei, CHEN Hongyu, et al. Laser additive manufacturing of high-performance metallic aerospace components[J]. Chinese Journal of Lasers, 2020,47(5): 32–55.

[26]田宗军, 顾冬冬, 沈理达, 等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术, 2015, 58(11): 38–42.

TIAN Zongjun, GU Dongdong, SHEN Lida, et al. Application and development of laser additive manufacturing technology in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2015, 58(11): 38–42.

[27]LIU H F, SU H J, SHEN Z L,et al. One-step additive manufacturing and microstructure evolution of melt-grown Al2O3/GdAlO3/ZrO2 eutectic ceramics by laser directed energy deposition[J]. Journal of the European Ceramic Society, 2021, 41(6): 3547–3558.

[28]WILKES J, HAGEDORN Y C,MEINERS W, et al. Additive manufacturing of ZrO2–Al2O3 ceramic components by selective laser melting[J]. Rapid Prototyping Journal, 2013,19(1): 51–57.

[29]GOODRIDGE R D, DALGARNO K W, WOOD D J. Indirect selective laser sintering of an apatite-mullite glass-ceramic for potential use in bone replacement applications[J]. Proceedings of the Institution of Mechanical Engineers Part H,Journal of Engineering in Medicine, 2006, 220(1):57–68.

[30]VOCK S, KLÖDEN B, KIRCHNER A, et al. Powders for powder bed fusion: A review[J]. Progress in Additive Manufacturing,2019, 4(4): 383–397.

[31]KENDALL K. Adhesion: Molecules and mechanics[J]. Science, 1994, 263(5154):1720–1725.

[32]OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: Processing, microstructure, and properties[J]. Progress in Materials Science, 2015,74: 401–477.

[33]LIU Q, SONG B, LIAO H L.Microstructure study on selective laser melting yttria stabilized zirconia ceramic with near IR fiber laser[J]. Rapid Prototyping Journal, 2014, 20(5):346–354.

[34]B A L L A V K, B O S E S,BANDYOPADHYAY A. Processing of bulk alumina ceramics using laser engineered net shaping[J]. International Journal of Applied Ceramic Technology, 2008, 5(3): 234–242.

[35]BEESE A M, CARROLL B E.Review of mechanical properties of Ti–6Al–4V made by laser-based additive manufacturing using powder feedstock[J]. Journal of Metals, 2016,68(3): 724–734.

[36]WU D J, SHI J, NIU F Y, et al. Direct additive manufacturing of melt growth Al2O3–ZrO2 functionally graded ceramics by laser directed energy deposition[J]. Journal of the European Ceramic Society, 2022, 42(6): 2957–2973.

[37]YANG Y Y, GONG Y D, QU S S,et al. Additive/subtractive hybrid manufacturing of 316L stainless steel powder: Densification,microhardness and residual stress[J]. Journal of Mechanical Science and Technology, 2019, 33(12):5797–5807.

[38]BOISSELIER D, SANKARÉ S,ENGEL T. Improvement of the laser direct metal deposition process in 5–axis configuration[J].Physics Procedia, 2014, 56: 239–249.

[39]LI L, HAGHIGHI A, YANG Y R. A novel 6–axis hybrid additive-subtractive manufacturing process: Design and case studies[J].Journal of Manufacturing Processes, 2018, 33:150–160.

[40]ZHENG Y, ZHANG K, LIU T T, et al. Cracks of alumina ceramics by selective laser melting[J]. Ceramics International, 2019, 45(1):175–184.

[41]HU Y B, NING F D, CONG W L, et al. Ultrasonic vibration-assisted laser engineering net shaping of ZrO2–Al2O3 bulk parts: Effects on crack suppression, microstructure, and mechanical properties[J]. Ceramics International, 2018, 44(3):2752–2760.

[42]FAN Z Q, ZHAO Y T, LU M Y, et al. Yttria stabilized zirconia (YSZ) thin wall structures fabricated using laser engineered net shaping (LENS)[J]. The International Journal of Advanced Manufacturing Technology, 2019,105(11): 4491–4498.

[43]LIU H F, SU H J, SHEN Z L, et al.Effect of scanning speed on the solidification process of Al2O3/GdAlO3/ZrO2 eutectic ceramics in a single track by selective laser melting[J].Ceramics International, 2019, 45(14): 17252–17257.

[44]NIU F Y, WU D J, YAN S, et al.Process optimization for suppressing cracks in laser engineered net shaping of Al2O3 ceramics[J].JOM, 2017, 69(3): 557–562.

[45]HUANG Y F, WU D J, ZHAO D K,et al. Process optimization of melt growth alumina/aluminum titanate composites directed energy deposition: Effects of scanning speed[J]. Additive Manufacturing, 2020, 35: 101210.

[46]MISHRA G K, PAUL C P, RAI A K,et al. Experimental investigation on laser directed energy deposition based additive manufacturing of Al2O3 bulk structures[J]. Ceramics International,2021, 47(4): 5708–5720.

[47]NIU F Y, WU D J, ZHOU S Y, et al.Power prediction for laser engineered net shaping of Al2O3 ceramic parts[J]. Journal of the European Ceramic Society, 2014, 34(15): 3811–3817.

[48]HU Y B, CONG W L. A review on laser deposition-additive manufacturing of ceramics and ceramic reinforced metal matrix composites[J]. Ceramics International, 2018,44(17): 20599–20612.

[49]HU Y B, NING F D, WANG X L, et al. Laser deposition-additive manufacturing of in situ TiB reinforced titanium matrix composites:TiB growth and part performance[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(9–12): 3409–3418.

[50]YVES-CHRISTIAN H, JAN W,WILHELM M, et al. Net shaped high performance oxide ceramic parts by selective laser melting[J].Physics Procedia, 2010, 5: 587–594.

[51]LIU Q, DANLOS Y, SONG B, et al. Effect of high-temperature preheating on the selective laser melting of yttria-stabilized zirconia ceramic[J]. Journal of Materials Processing Technology, 2015, 222: 61–74.

[52]BULS S, VLEUGELS J, VAN HOOREWEDER B. Microwave assisted selective laser melting of technical ceramics[C]//Proceedings of the 29th Annual International Solid Freeform Fabrication Symposium 2018—An Additive Manufacturing (AM) Conference. Austin,2018: 2349–2357.

[53]SU H J, ZHANG J, LIU L, et al. Rapid growth and formation mechanism of ultrafine structural oxide eutectic ceramics by laser direct forming[J]. Applied Physics Letters, 2011, 99(22):221913.

[54]LIU H F, SU H J, SHEN Z L, et al.Preparation of large-size Al2O3/GdAlO3/ZrO2 ternary eutectic ceramic rod by laser directed energy deposition and its microstructure homogenization mechanism[J]. Journal of Materials Science &Technology, 2021, 85: 218–223.

[55]LIU Z, SONG K, GAO B, et al.Microstructure and mechanical properties of Al2O3/ZrO2 directionally solidified eutectic ceramic prepared by laser 3D printing[J]. Journal of Materials Science & Technology, 2016, 32(4):320–325.

[56]YAN S, HUANG Y F, ZHAO D K, et al. 3D printing of nano-scale Al2O3–ZrO2 eutectic ceramic: Principle analysis and process optimization of pores[J]. Additive Manufacturing,2019, 28: 120–126.

[57]YAN S, WU D J, HUANG Y F, et al. C fiber toughening Al2O3–ZrO2 eutectic via ultrasonic-assisted directed laser deposition[J].Materials Letters, 2019, 235: 228–231.

[58]YAN S, WU D J, NIU F Y, et al.Effect of ultrasonic power on forming quality of nano-sized Al2O3–ZrO2 eutectic ceramic via laser engineered net shaping (LENS)[J]. Ceramics International, 2018, 44(1): 1120–1126.

[59]YAN S, WU D J, NIU F Y, et al.Al2O3–ZrO2 eutectic ceramic via ultrasonicassisted laser engineered net shaping[J]. Ceramics International, 2017, 43(17): 15905–15910.

[60]YAN S, WU D J, MA G Y, et al.Nano-sized Al2O3–ZrO2 eutectic ceramic structures prepared by ultrasonic-assisted laser engineered net shaping[J]. Materials Letters, 2018, 212: 8–11.

[61]PFEIFFER S, MAKOWSKA M,FLORIO K, et al. Selective laser melting of thermal pre-treated metal oxide doped aluminum oxide granules[J]. Open Ceramics, 2020, 2: 100007.

[62]P F E I F F E R S, F L O R I O K,MAKOWSKA M, et al. Iron oxide doped spray dried aluminum oxide granules for selective laser sintering and melting of ceramic parts[J].Advanced Engineering Materials, 2019, 21(6):1801351.

[63]F L O R I O K, P F E I F F E R S,MAKOWSKA M, et al. An innovative selective laser melting process for hematite-doped aluminum oxide[J]. Advanced Engineering Materials, 2019, 21(6): 1801352.

[64]MAKOWSKA M, PFEIFFER S,CASATI N, et al. Pre-processing of hematitedoped alumina granules for selective laser melting[J]. Ceramics International, 2019, 45(14):17014–17022.

[65]JUSTE E, PETIT F, LARDOT V, et al.Shaping of ceramic parts by selective laser melting of powder bed[J]. Journal of Materials Research,2014, 29(17): 2086–2094.

[66]VERGA F, BORLAF M, CONTI L,et al. Laser-based Powder bed fusion of alumina toughened zirconia[J]. Additive Manufacturing,2020, 31: 100959.

[67]NIU F Y, WU D J, MA G Y, et al.Additive manufacturing of ceramic structures by laser engineered net shaping[J]. Chinese Journal of Mechanical Engineering, 2015, 28(6): 1117–1122.

[68]WU D J, LU F, ZHAO D K, et al.Effect of doping SiC particles on cracks and pores of Al2O3–ZrO2 eutectic ceramics fabricated by directed laser deposition[J]. Journal of Materials Science, 2019, 54(13): 9321–9330.

[69]NIU F Y, WU D J, HUANG Y F, et al. Direct additive manufacturing of large-sized crack-free alumina/aluminum titanate composite ceramics by directed laser deposition[J]. Rapid Prototyping Journal, 2019, 25(8): 1370–1378.

[70]吴东江, 杨策, 吴楠, 等. SiC 颗粒掺杂对激光直接成形Al2O3 陶瓷裂纹敏感性的影响[J]. 光学 精密工程, 2012, 20(7): 1551–1558.

WU Dongjiang, YANG Ce, WU Nan, et al.Effect of SiC particles on crack susceptivity in laser direct forming Al2O3 ceramic[J]. Optics and Precision Engineering, 2012, 20(7): 1551–1558.

[71]FAN Z Q, ZHAO Y T, TAN Q Y, et al.Nanostructured Al2O3–YAG–ZrO2 ternary eutectic components prepared by laser engineered net shaping[J]. Acta Materialia, 2019, 170: 24–37.

[72]FAN Z Q, LU M Y, HUANG H.Selective laser melting of alumina: A single track study[J]. Ceramics International, 2018, 44(8):9484–9493.

[73]LI F Z, LIU Z W, LI B, et al. Pore formation model for direct laser deposition of Al2O3–ZrO2 ceramic[J]. Journal of the European Ceramic Society, 2022, 42(1): 207–215.

[74]SHEN Z L, SU H J, LIU H F, et al.Directly fabricated Al2O3/GdAlO3 eutectic ceramic with large smooth surface by selective laser melting: Rapid solidification behavior and thermal field simulation[J]. Journal of the European Ceramic Society, 2022, 42(3): 1088–1101.

[75]CHEN Q, GUILLEMOT G, GANDIN C A, et al. Finite element modeling of deposition of ceramic material during SLM additive manufacturing[J]. MATEC Web of Conferences,2016, 80: 08001.

[76]SHEN Z L, SU H J, LIU Y, et al. Laser additive manufacturing of melt-grown Al2O3/GdAlO3 eutectic ceramic composite: Powder designs and crack analysis with thermo-mechanical simulation[J].Journal of the European Ceramic Society, 2022,42(14): 6583–6598.