单晶高温合金是制造航空发动机和燃气轮机涡轮叶片的首选材料[1]。因受到离心力作用,叶片服役时往往会产生蠕变损伤,这是其失效的主要原因之一。因此,单晶合金的高温蠕变行为受到人们广泛关注,且测试温度集中在980 ~ 1100 ℃[2–5]。为满足发动机效率日益提升的需求,涡轮进口温度不断提高,承温能力更高的高代次单晶合金也逐步得到应用,因此很有必要研究高代次单晶超过1100℃的超高温蠕变行为。

通常认为,超位错切割γ′筏化结构是导致合金蠕变速率不断增加的重要原因[2–4],尤其是在超高温条件下,出现了更多类型的超位错,例如60°位错[6]和超位错列[7],这些超位错可能导致蠕变抗力减小。然而,关于超高温蠕变断裂机制的研究却鲜有报道。Reed 等[8]认为,1150 ℃/100 MPa 下合金内部的铸孔和由拓扑密排相 (TCP)诱发的孔洞是造成断裂的原因。Tian 等[9]则认为在1170 ℃蠕变后期,γ′相被超位错连续切割,导致γ/γ′两相界面扭折,随着扭折程度增大,微孔在相界面产生,而微孔不断联结形成裂纹后最终导致合金失效。显然他们未考虑原有铸孔对蠕变断裂的影响。此外,氧化在蠕变断裂中的作用也不可忽略,尤其对于薄壁样品,表面氧化层及裂纹向内部扩展将会降低有效承载面积[10],从而加速断裂。然而,以往关于棒状试样蠕变断裂机制的研究中很少考虑氧化的影响。

鉴于叶片叶身不同位置受到的离心应力不同,本文研究了应力对一种第3 代镍基单晶高温合金在1150℃下蠕变断裂机制的影响,以期为高代别单晶合金的安全稳定使用奠定理论基础。

1 试验及方法

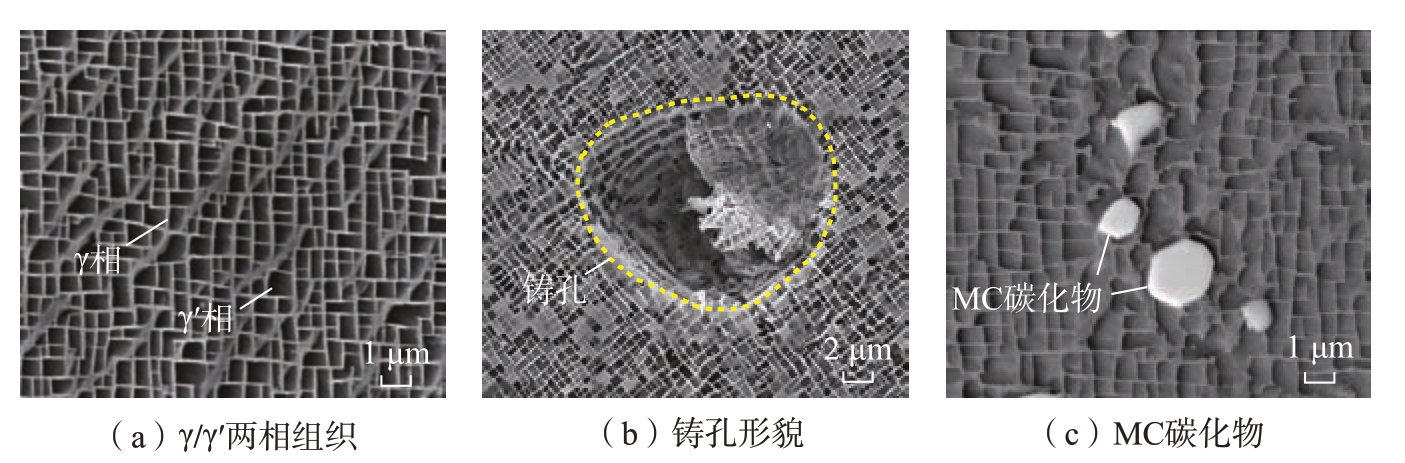

试验所用合金为一种第3 代镍基单晶高温合金DD33,其名义成分如表1 所示。采用螺旋选晶法,在中国科学院金属研究所的中型快速凝固 (HRS)设备中定向凝固[001]取向的单晶试棒。经电子背散射衍射(EBSD)技术测定单晶试棒取向后,选取偏离[001]取向6°以内的试棒进行标准热处理,制度如下:1335 ℃/10 h,空冷(AC)+1150 ℃/4 h,AC+870 ℃/24 h,AC。热处理态样品中的γ/γ′两相组织、在枝晶间分布的铸孔(近圆形)以及MC 碳化物形貌如图1 所示 。热处理后加工标距段尺寸为φ5 mm×25 mm 的棒状蠕变试样。所有的蠕变测试均在RDL–50 高温电子式蠕变试验机上完成,蠕变条件为1150 ℃,80 MPa、120 MPa 和150 MPa。

图1 热处理后γ/γ′两相组织、铸孔及MC 碳化物形貌

Fig.1 γ/γ′ microstructures, casting pore and MC carbides after heat treatment

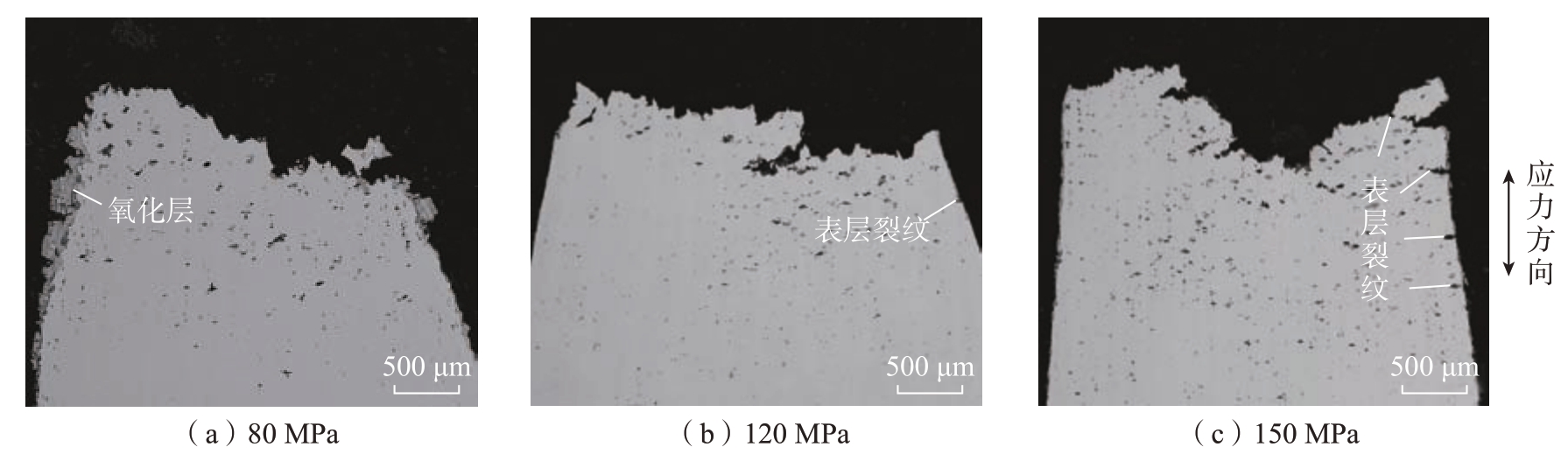

表1 DD33 合金名义成分(质量分数)

Table 1 Normal compositions of DD33 alloy (mass fraction) %

CoWCrMoAlTaReTiHfCNi 963.51.56840.20.10.01余量

采用日本Hitachi 公司的 S–3400 N 钨灯丝扫描电子显微镜 (SEM)对断口形貌进行观察。借助美国FEI公司的Inspect F50 场发射扫描电子显微镜 (FESEM)观察纵截面孔洞分布和微观组织特征,不同样品均沿样品轴向方向且平行于 (100)面取样。分别利用X 射线能谱仪 (EDS)和EBSD 表征表层裂纹附近元素分布和孔洞 (裂纹)周围取向分布,TCP 相鉴定和位错观察在美国FEI公司的Tecnai G2 20 透射电子显微镜 (TEM)上进行。

2 结果与讨论

2.1 蠕变性能

合金在1150 ℃、不同应力条件下的蠕变性能参数如表2 所示。可以看出,超高温蠕变性能存在明显的应力依赖性。80 MPa 时蠕变寿命和加速蠕变时间均最长,分别约为1190 h 和114 h; 120 MPa 时蠕变寿命和加速蠕变时间均明显降低,分别约为97 h 和20 h; 150 MPa 时蠕变寿命与加速蠕变时间则最短,分别约为21 h和9 h。这表明应力越大,加速蠕变阶段占整个蠕变过程的比例也越大,即在较高应力下,蠕变第3 阶段将提前发生。此外,断面收缩率随应力增大而减小。80 MPa 时的最小蠕变速率明显低于120 MPa 和150 MPa,后两种应力对应的最小蠕变速率接近。

表2 合金在不同应力下的蠕变性能参数(1150 ℃)

Table 2 Creep properties of the alloy crept under diffe ent stresses (1150 ℃)

应力/MPa蠕变寿命/h加速蠕变时间/h断面收缩率/%最小蠕变速率/×10–5 s–1 801189.6114.439.81.67 12097.320.230.25.21 15021.49.224.75.56

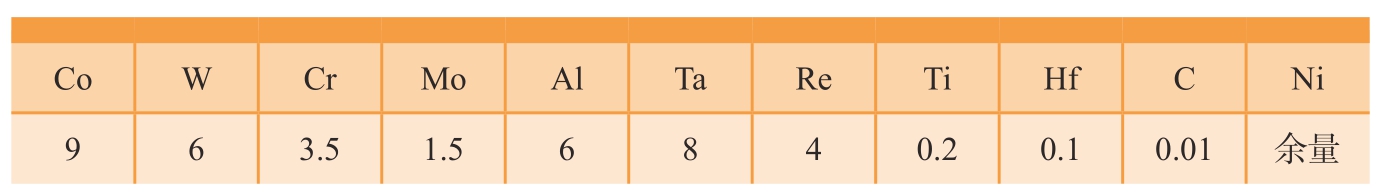

2.2 不同应力断口形貌

合金在不同加载应力下的断口形貌如图2 所示。可以看出,各应力下的断裂方式均为微孔聚集型断裂,且韧窝多呈不规则形状。此外,随着应力的增大,韧窝与内部铸孔的尺寸均表现出减小的趋势。韧窝尺寸小意味着断口表面裂纹源较多,每一处裂纹扩展时将与相邻的裂纹更快相遇从而加速扩展,这可能是较高应力下加速蠕变时间较短的直接原因。

图2 不同应力蠕变后合金的断口形貌

Fig.2 Fracture morphologies of the alloy ruptured under diffe ent stresses

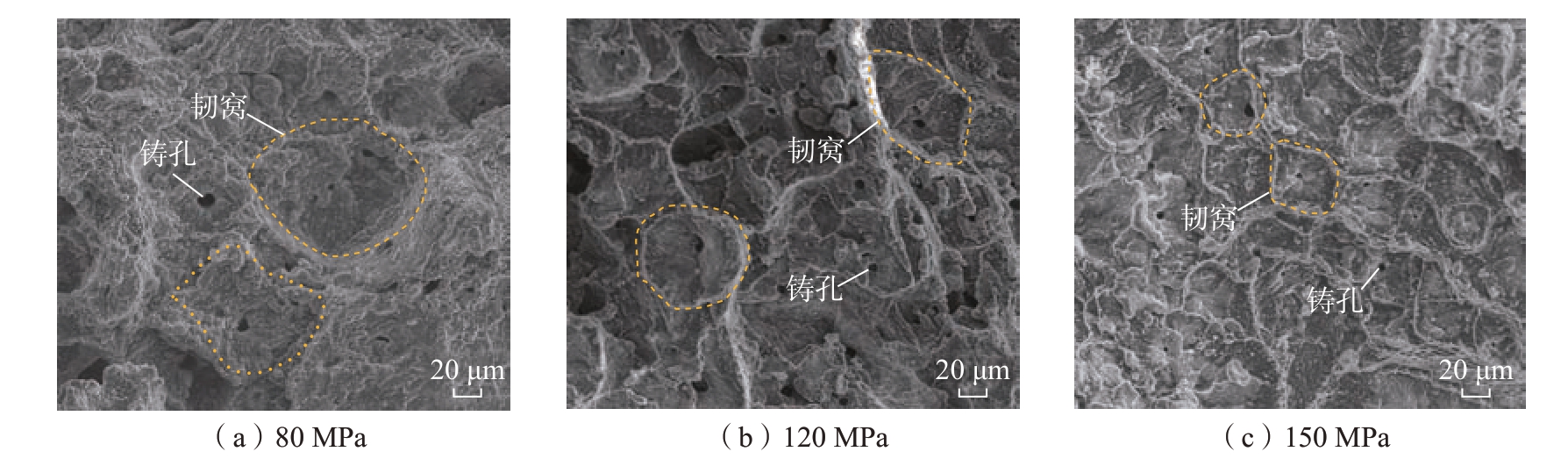

2.3 不同应力断口截面损伤特征

图3 所示为不同应力对应的断口纵截面形貌。可以看出,随着加载应力的增大,纵截面上的微孔数量增多。其中在80 MPa 应力下可观察到少量区别于其他应力条件样品中的大尺寸孔洞,这是因为当加载应力较低时,位错攀移释放的空位有充足时间沿γ/γ′两相界面扩散至原有铸孔使其长大[11]。此外,图3 中不同应力对应的纵截面表层形貌也有区别。在80 MPa 应力下,尽管部分氧化层可能在制样时发生脱落,但仍可看出样品外侧存在较厚的氧化层,这与该应力较长的蠕变时间有关。表面氧化层内可观察到较宽的楔形横向裂纹,但这些裂纹未深入到合金基体。而120 MPa 和150 MPa 下,表面氧化层均较薄,且能看到深入基体的裂纹。特别是在150 MPa 应力下,裂纹数量明显增多,越靠近断口裂纹长度越长。接下来将进一步分析不同应力断口纵截面上的孔洞、表层形貌以及其他损伤特征。

图3 1150 ℃下施加不同应力后的断口截面形貌

Fig.3 Longitudinal sections of specimens ruptured under diffe ent stresses at 1150 ℃

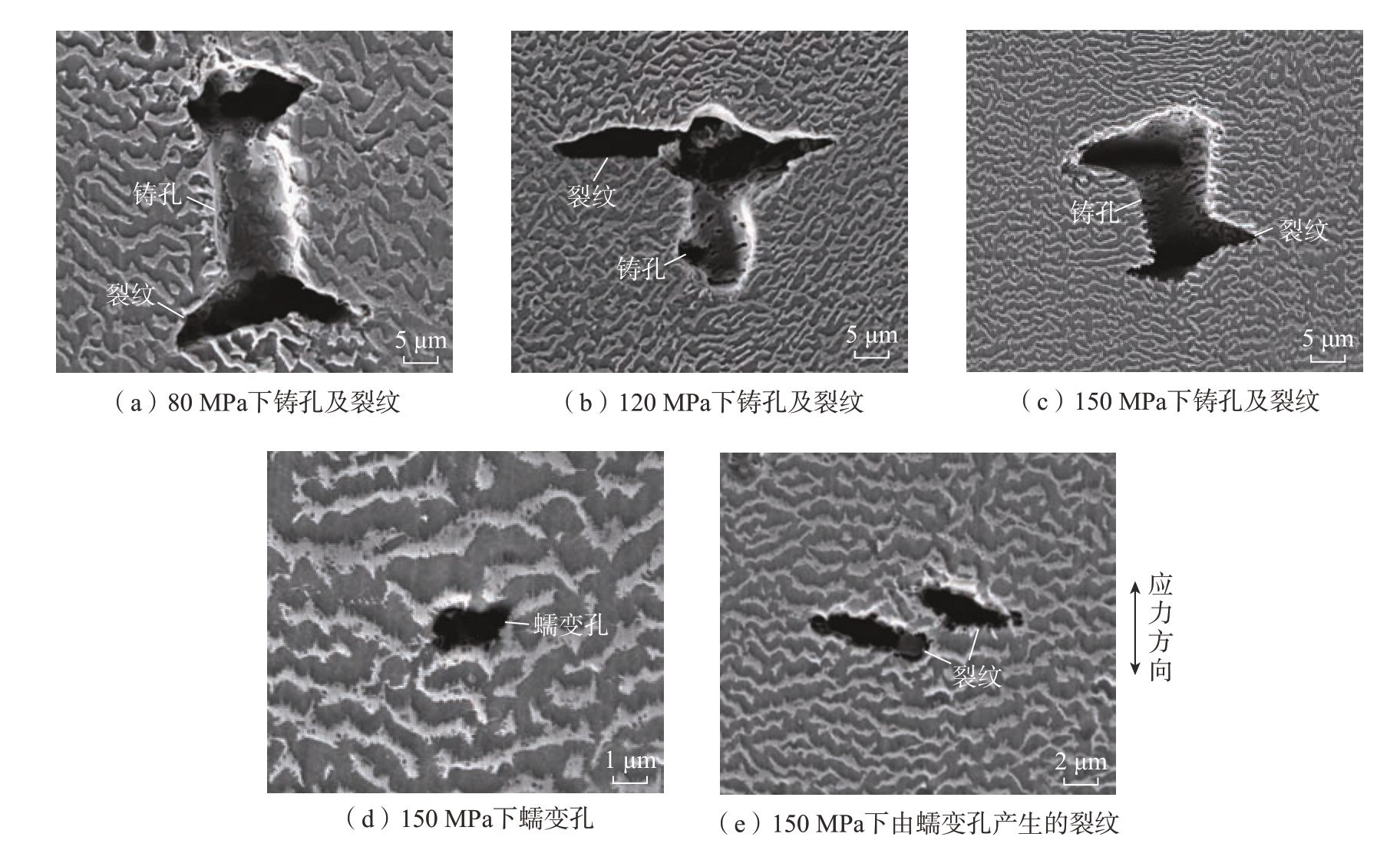

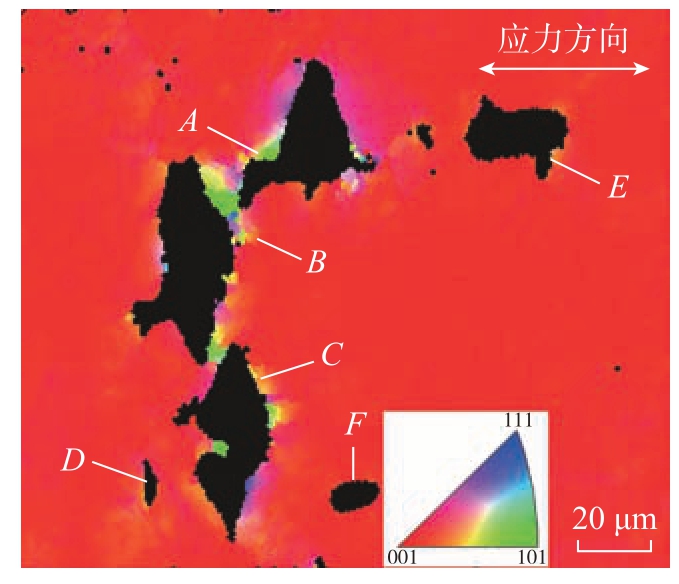

图4 给出了不同应力下典型的孔洞形貌及孔洞处产生的裂纹。相较于图1(b)所示的近圆形铸孔,蠕变后铸孔发生了多面体化,这表现在铸孔边缘多与外应力方向([001])垂直或平行,表明孔洞表面多为{100}面,且在端角处产生横向裂纹,如图4(a)~(c)所示。产生该现象的原因是,在较高的蠕变温度下,不同取向晶面的表面能表现出各向异性,即空位易在某些特殊晶面上聚集,而使某些晶面消失。例如,空位更倾向于在{111}面聚集,所以{100}面可被保留下来[11]。孔洞多面体化后,其端角因应力集中而发生开裂。与较低应力条件相比,150 MPa 近断口位置除了铸孔还存在较多如图4(d)和 (e)所示的蠕变孔及其诱导产生的裂纹,它们均沿γ/γ′两相界面分布,且尺寸明显小于铸孔及其产生的裂纹。蠕变孔形成通常在蠕变后期,特别是蠕变第3 阶段。关于其形成机制,有人认为当加载应力较高时,较多空位沿相界面扩散过程相遇后便可能产生新的微孔[12];也有研究者认为蠕变孔的出现与颈缩区大量超位错切割γ′相导致两相界面扭折有关[9]。两种机制均表明,蠕变孔的增多是由应力诱导产生的。图5 给出了150 MPa 下截面微孔 (裂纹)附近的取向分布。可以看出,尺寸较大的铸孔裂纹 (A、B 和C)附近存在明显取向变化,即发生了偏离<001>取向的晶体转动,其中紫色和蓝色区域表示向<111>方向偏离,黄色和绿色区域表示向<101>方向偏离。尺寸较小的裂纹 (D 和E 分别为蠕变孔裂纹和铸孔裂纹)附近取向变化较小,而未多面体化且未开裂的孔洞 (F)周围几乎无取向变化。这些表明孔洞裂纹附近存在应力集中,且裂纹越大应力集中程度越大。

图4 不同应力下截面孔洞形貌及开裂行为

Fig.4 Pores and crack initiation in longitudinal section of specimens ruptured under diffe ent stresses

图5 1150 ℃/150 MPa 下截面孔洞(裂纹)附近取向分布

Fig.5 Orientation distribution around pores(cracks) in specimen ruptured at 1150 ℃/150 MPa

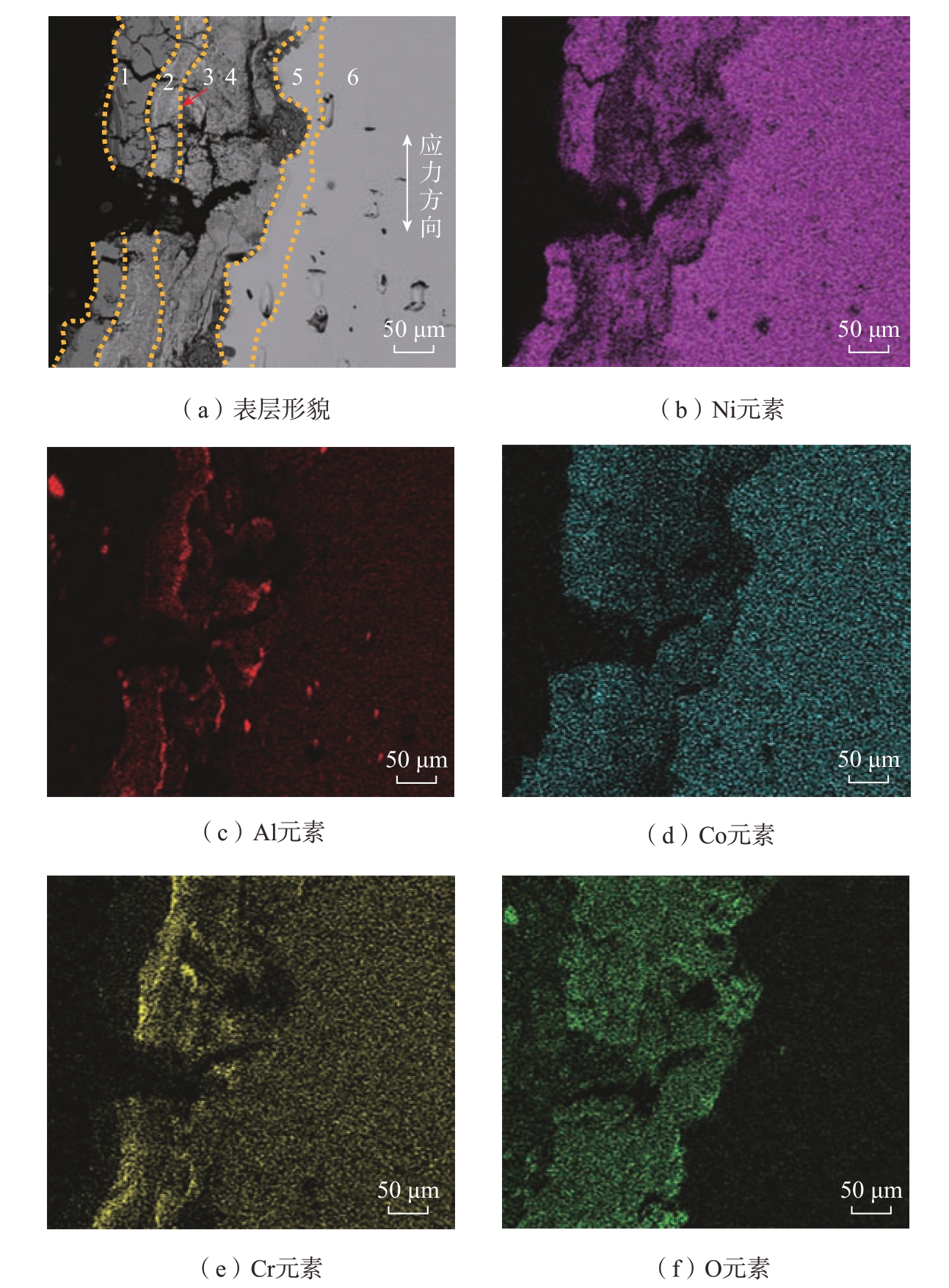

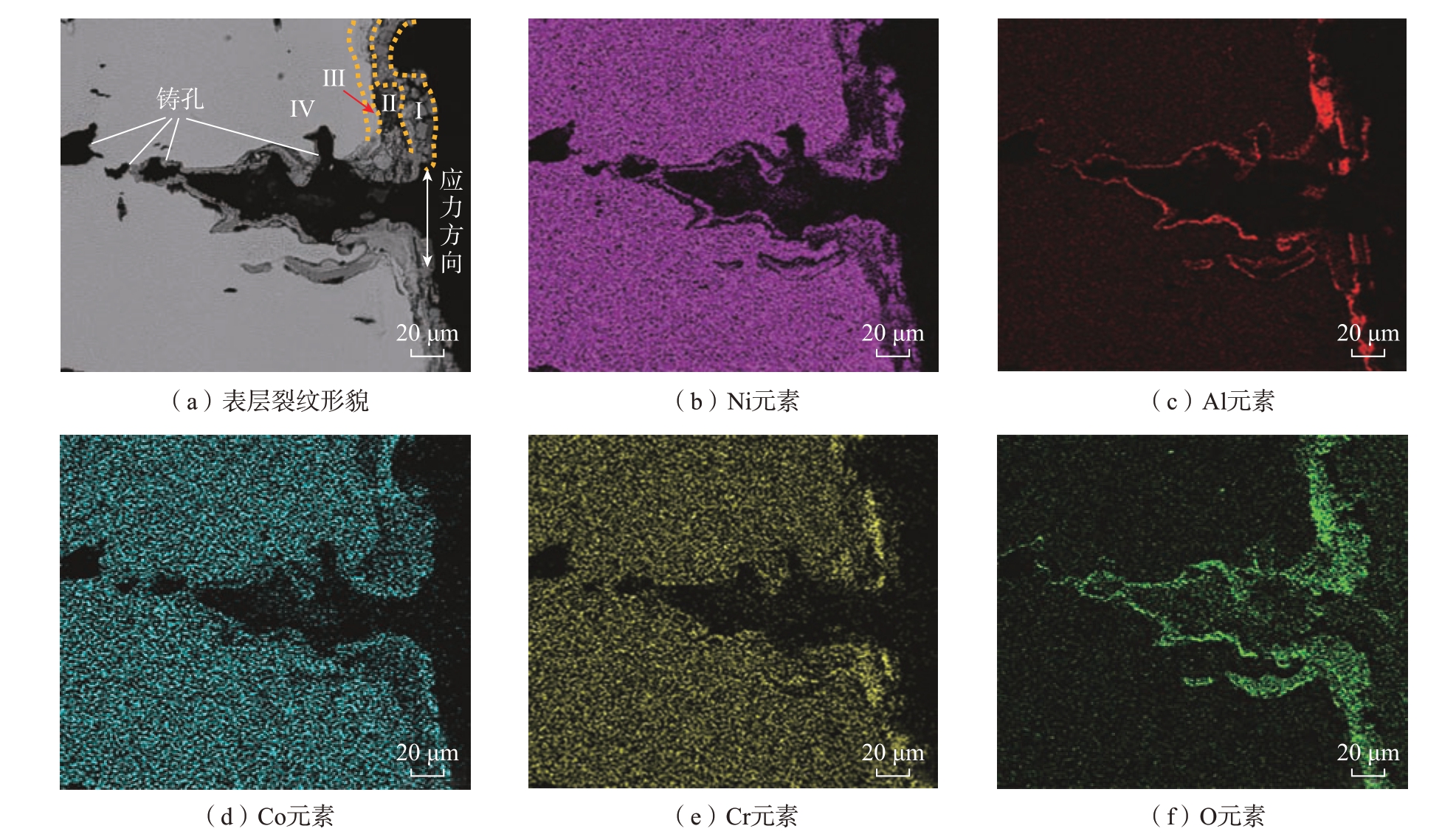

图6 和7 分别为80 MPa 和150 MPa 下的近断口表层形貌及其附近元素分布。分析可知,80 MPa 时表层由外到内可大致分为6 个区域,即(Ni,Co) O(1 区)、(Al,Co,Cr) O(2区)、Al2O3(3 区)、(Ni,Co,Cr)O(4区)、γ′贫化层 (5 区)和γ/γ′基体组织 (6 区),如图6(a)所示。其中氧化层和γ′贫化层也可被称为氧化影响区[13](1~5 区),其平均厚度约为255 μm。值得注意的是,氧化层内还分布有较多微裂纹及少量贯穿氧化层的裂纹,它们并未深入基体。而在150 MPa 应力下,因蠕变时间很短,外层氧化产物较为单一,主要由(Ni、Co、 Cr)O(Ⅰ区)和Al2O3(Ⅱ区)构成,而γ′贫化层(Ⅲ区)厚度也较80 MPa 时明显要薄。该应力下氧化影响区厚度约为35 μm。观察深入基体的横向裂纹可发现,裂纹扩展多与铸孔相关,裂纹尖端也与铸孔相连,如图7(a)所示。另外,该裂纹边缘包括尖端已被氧化,氧化产物与样品表面氧化层类似。

图6 1150 ℃/80 MPa 下近断口表层形貌及元素分布

Fig.6 Surface layer and corresponding EDS maps nearby the fracture at 1150 ℃/80 MPa

图7 1150 ℃/150 MPa 下近断口表层裂纹及元素分布

Fig.7 Surface crack and the corresponding EDS maps nearby the fracture at 1150 ℃/150 MPa

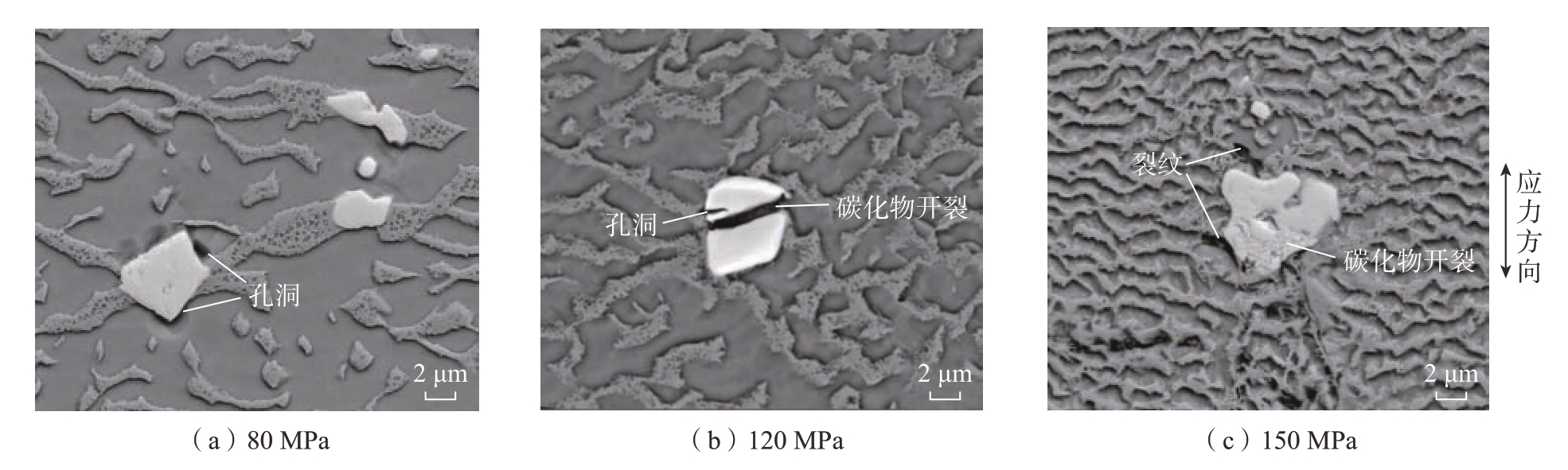

图8 所示为不同应力条件下断裂样品近断口处纵截面的碳化物形貌。与图1(c)中的碳化物相比,80 MPa 蠕变后,少量碳化物与γ/γ′筏排组织之间的界面处出现微孔,这可能与较多空位在界面附近聚集有关;在120 MPa 时,部分碳化物和筏排组织界面也存在微孔,但少量碳化物已发生开裂;而在150 MPa 时,大部分碳化物存在开裂现象,且在碳化物与筏排界面处出现裂纹。可见,随着加载应力的提高,碳化物周围的应力集中程度也随之增加。

图8 不同应力下近断口碳化物形貌

Fig.8 Morphologies of carbide nearby the fracture under diffe ent stresses

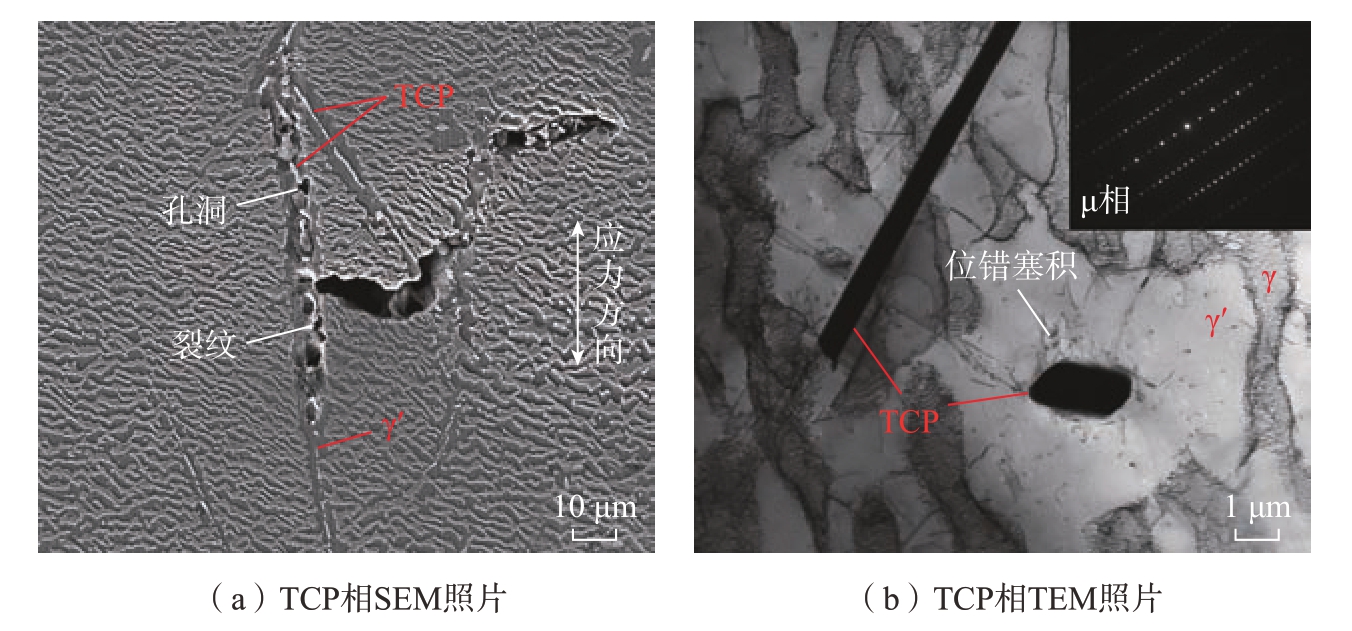

除上述损伤特征外,在80 MPa下,近断口局部区域还可观察到针状和块状TCP 相,其中块状TCP 相与γ′相之间的界面处存在孔洞和裂纹,而针状TCP 相周围未发现,如图9(a)所示。在TEM 下,这些析出相被鉴定为μ 相,且块状相周围可观察到位错塞积现象,针状相周围则不明显,如图9(b)所示。当位错塞积产生的应力场达到一定程度时,裂纹将会在TCP 相/γ′相界面萌生,从而削弱蠕变抗力。王泽宇等[14]的研究显示蠕变应力可促进TCP 相的析出,而本研究在120 MPa 和150 MPa 下并未观察到TCP 相,这表明TCP 相析出可能受蠕变时间的影响更大。

图9 1150 ℃/80 MPa 下近断口处局部析出的TCP 相形貌

Fig.9 Morphologies of TCP phase in local area nearby the fracture at 1150 ℃/80 MPa

2.4 应力对超高温蠕变断裂机制的影响

基于不同应力下断口表面的韧窝特征及样品纵截面孔洞特征可知,超高温蠕变断裂与大量孔洞 (包括铸孔和蠕变孔)的开裂、裂纹相互联结密切相关,这也是典型的高温蠕变断裂机制[15–16]。需要指出的是,相较于小尺寸裂纹,大尺寸裂纹附近应力集中程度更大,因而其扩展速度也将加快。此外,氧化影响区、碳化物以及TCP 相在蠕变断裂中的作用也需要考虑。

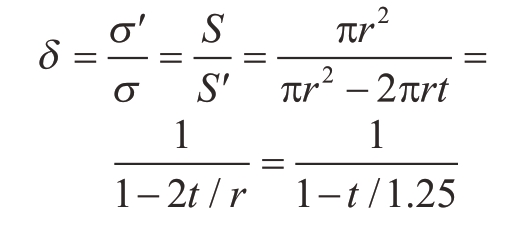

在80 MPa 下,尽管氧化层内存在尺寸较大的垂直于外加应力方向的横向裂纹,但它们未深入γ/γ′相基体组织,这可能是由于在较低应力条件下,裂纹前沿应力强度因子未能达到基体的裂纹扩展门槛值。该应力下氧化影响区即表面氧化层和γ′贫化层较厚,为了考察该区对棒状试样有效应力σ′的影响,引入有效应力σ′和名义应力σ 的比值δ[13]。

式中,S 和S′分别为名义承载面积和有效承载面积;r 为标距段半径,2.5mm;t 为氧化影响区厚度,mm。δ 值越大,则氧化影响区对有效应力的影响越大,促进蠕变断裂更明显。在80 MPa 下,近断口氧化影响区平均厚度t 约为255 μm,计算可知δ 值为1.26。考虑到试样的断后收缩率为39.8%,则断裂前名义应力在133 MPa 左右,叠加氧化影响区后有效应力约为168 MPa。显然这将进一步增大孔洞周围的应力集中程度,促进裂纹萌生。另外,该应力下局部析出的TCP相也是裂纹易于萌生的位置,且TCP 相在γ 基体析出时需要消耗大量W、Ta、Re 等元素,影响基体的固溶强化效果,这些都将加快蠕变断裂进程。结合以上损伤特征,内部孔洞、氧化影响区和TCP 相共同造成了试样的最终断裂。

在120 MPa 下,测得近断口氧化影响区平均厚度t 约为44 μm,δ 约为1.04,因此可忽略氧化影响区在颈缩阶段对有效应力的影响。此外,表层裂纹以及内部碳化物开裂现象均不明显。综合来看,该应力下的蠕变断裂机制仍为不同位置孔洞裂纹的萌生与扩展。

在150 MPa 时,铸孔和蠕变孔对蠕变断裂起主要作用。而近断口氧化影响区平均厚度t 仅35 μm 左右,δ 为1.03,所以氧化影响区在颈缩阶段对蠕变断裂的影响可以忽略。但表层存在较多于氧化层萌生并深入基体的横向裂纹,这些裂纹在扩展过程中遇到铸孔裂纹或蠕变孔裂纹后可迅速联结。同时,在如此高的温度条件下,裂纹前沿不断被氧化也会促进裂纹贯穿。另外,该应力下大部分碳化物存在开裂现象,且在碳化物附近存在不少裂纹,这些都将加速蠕变断裂。

3 结论

(1)随着应力的增大,DD33 合金的蠕变寿命、加速蠕变时间和断面收缩率均减小。此外,合金的最小蠕变速率在80 MPa 时最低,而在120 MPa 和150 MPa 时较为接近。

(2)不同应力条件下试样的断裂形式均为微孔聚集型断裂,且随着应力的增加,韧窝和铸孔尺寸呈减小趋势。近断口处的铸孔发生多面体化并沿端角开裂。与较低应力条件相比,在150 MPa 下近断口区域有较多蠕变孔及其诱发的裂纹出现。试样在不同应力下最终断裂,与内部孔洞开裂、相互联结直接相关。

(3)在80 MPa 条件下,蠕变试样表面的氧化影响区较厚,使γ/γ′基体断前有效应力增加约35 MPa。同时,在近断口局部区域可见TCP 相析出,TCP/γ′界面存在较多孔洞和裂纹。随着应力的增加,深入基体的表层裂纹增多,碳化物开裂现象也更明显。除了内部孔洞裂纹,上述4 种损伤特征即氧化影响区、深入基体的表层裂纹、TCP/γ′界面裂纹和开裂的碳化物在不同应力超高温蠕变断裂中的贡献也应该被考虑。

[1]REED R C. The superalloys:Fundamentals and applications[M]. New York:Cambridge University Press, 2006.

[2]ZHANG J X, WANG J C, HARADA H,et al. The effect of lattice misfit on the dislocation motion in superalloys during high-temperature low-stress creep[J]. Acta Materialia, 2005, 53(17):4623–4633.

[3]SUN N R, ZHANG L T, LI Z G, et al.The effect of microstructure on the creep behavior of a low rhenium-containing single crystal nickelbased superalloy[J]. Materials Science and Engineering: A, 2014, 606: 175–186.

[4]TANG Y L, HUANG M, XIONG J C, et al. Evolution of superdislocation structures during tertiary creep of a nickel-based singlecrystal superalloy at high temperature and low stress[J]. Acta Materialia, 2017, 126: 336–345.

[5]LI Y F, WANG L, ZHAO S, et al.Creep anisotropy of a 3rd generation nickel-base single crystal superalloy in the vicinity of[001]orientation[J]. Materials Science and Engineering:A, 2022, 848: 143479.

[6]ZHANG J X, MURAKUMO T,KOIZUMI Y, et al. Slip geometry of dislocations related to cutting of the γ′ phase in a new generation single-crystal superalloy[J]. Acta Materialia, 2003, 51(17): 5073–5081.

[7]WANG X G, LIU J L, JIN T, et al. Creep deformation related to dislocations cutting the γ′ phase of a Ni-base single crystal superalloy[J]. Materials Science and Engineering:A, 2015, 626: 406–414.

[8]REED R C, COX D C, RAE C M F.Damage accumulation during creep deformation of a single crystal superalloy at 1150 ℃[J].Materials Science and Engineering: A, 2007,448(1–2): 88–96.

[9]TIAN N, ZHAO G Q, MENG T, et al.Ultra-high-temperature creep behavior of a singlecrystal nickel-based superalloy containing 6%Re/5% Ru[J]. Materials Characterization, 2021,180: 111394.

[10]SRIVASTAVA A, GOPAGONI S, NEEDLEMAN A, et al. Effect of specimen thickness on the creep response of a Ni-based single-crystal superalloy[J]. Acta Materialia, 2012,60(16): 5697–5711.

[11]王新广. 两种镍基单晶高温合金力学行为的研究[D]. 北京: 中国科学院大学,2015.

WANG Xinguang. Mechanical behavior of Ni-base single crystal superalloys[D]. Beijing:University of Chinese Academy of Sciences, 2015.

[12]LINK T, ZABLER S, EPISHIN A, et al. Synchrotron tomography of porosity in singlecrystal nickel-base superalloys[J]. Materials Science and Engineering: A, 2006, 425(1–2):47–54.

[13]李一飞. 一种第三代镍基单晶高温合金蠕变各向异性的研究[D]. 合肥: 中国科学技术大学, 2019.

LI Yifei. Anisotropic creep properties of A 3rd generation nickel-base single crystal superalloy[D]. Hefei: University of Science and Technology of China, 2019.

[14]王泽宇, 李锋, 陈立佳. 应力状态对单晶高温合金DD5 显微组织的影响[J]. 材料热处理学报, 2021, 42(11): 46–50.

WANG Zeyu, LI Feng, CHEN Lijia. Effect of stress state on microstructure of DD5 single crystal superalloy[J]. Transactions of Materials and Heat Treatment, 2021, 42(11): 46–50.

[15]LI Y F, WANG L, ZHANG G, et al.Anisotropic stress rupture properties of a 3rdgeneration nickel-based single-crystal superalloy at 1100℃/150MPa[J]. Acta Metallurgica Sinica(English Letters), 2020, 33(3): 446–458.

[16]HE Y F, WANG S G, SHEN J, et al.Evolution of micro-pores in a single crystal nickelbased superalloy during 980℃ creep[J]. Acta Metallurgica Sinica (English Letters), 2022, 35(8):1397–1406.