被誉为“现代金属”、“太空金属”的钛及钛合金具有密度小、比强度高、耐腐蚀及优异的高温力学性能的特点,在航空航天、化工、海洋工程、生物医药等领域得到了越来越广泛的应用。钛合金也在几十年的发展过程中取得许多突破。合金化法使钛合金性能有显著提升,服役温度由350 ℃提高至600 ℃,但在过去30 多年间始终未能突破600 ℃瓶颈。随着航空航天技术的快速发展,超高速飞行器需要在超高温、高应力、强磨损等更为极端条件下工作,这对钛基材料的强度、刚度、耐热性等性能提出了更苛刻要求[1]。引入多元多尺寸的晶须或/及颗粒陶瓷增强相并调控其有序空间排布的复合化法是实现钛合金高性能化的有效途径之一[2–3]。由此制备得到的材料被称为钛基复合材料 (Titanium matrix composites,TMCs),其中以IMI834、Ti1100、BT36、Ti60、Ti600、Ti65 等近α 型高温钛合金为基体的这类TMCs 也被称为耐热钛基复合材料 (Heat-resistant TMCs,HRTMCs)。TiB、TiC、Ti5Si3 以及稀土氧化物 (如La2O3 等)是TMCs 中最常用的陶瓷增强相,通常是通过制备过程中钛基体与B、TiB2、C、B4C、Si 和LaB6 等反应物间原位自生反应生成的[4–5]。通过灵活成分设计、精巧分布、结构优化和多样形变加工调控等方式,TMCs 可以实现韧性的钛合金和高刚度及高强度的增强体间的协同耦合作用,从而表现出更高的比强度、比刚度及更优异的耐热性和耐磨性。HRTMCs 的使用温度较传统钛合金提高了50 ~ 200℃,有望在550 ~ 800 ℃使用环境下部分取代传统高温合金,从而实现大幅减重。HRTMCs 在航空航天等领域具有广阔应用前景和发展潜力,因此得到广泛关注[6–7]。

随着温度升高到600 ℃以上,晶界强度的显著弱化已然成为进一步提高TMCs 耐热性能的阻碍之一。单元单尺度增强体尽管可以提高晶界强度,但会引起较大的室温脆性。而采用多元多尺度增强体实现微纳协同强化,则可在高效强化晶界的同时缓解塑性下降。随着对生物结构材料中精细复合构型更为深入的认识,使得“非均匀”复合构型对金属基复合材料强韧化作用倍受重视。复合构型更有利于发挥复合设计的自由度和不同组元间的协同耦合效应,从而进一步发掘TMCs 耐热性能的潜力。此外,引入陶瓷增强相会降低TMCs 的热加工性能,因此采用传统的热变形技术加工TMCs,成材率及产品稳定性都不理想,无法实现大型复杂构件的制备及批量化生产。等温锻造、精密铸造和增材制造等近净成形技术成形的构件无需加工或仅需少量加工,不仅可以提高原材料利用率,还可解决复杂构件成形难题,使其因具有广阔应用前景而备受关注。

微纳协同强化、复合构型设计等新兴材料设计理论为进一步提升HRTMCs 的综合性能提供新研究思路。而近净成形加工技术的愈发成熟为有效解决HRTMCs 构件成形难问题提供了新的技术途径。本文针对HRTMCs 的研制,从复合构型设计和制备、近净成形加工技术及高温力学性能等方面进行相应的研究进展及应用实例综述,并提出该材料存在的问题、关键突破点以及未来发展方向。

1 HRTMCs的微纳协同强化与复合构型设计

1.1 微纳协同强化

不同尺度增强体有不同的强化机制,其中微米级TiC 颗粒及TiB 晶须的强化机制主要包括承载强化、热失配引起的位错强化以及诱发基体晶粒细化带来的细晶强化,而硅化物(如Ti5Si3)和稀土氧化物 (如La2O3、Nd2O3、Y2O3 等纳米级颗粒)主要弥散分布于晶内,主要起Orowan 强化作用。充分利用不同尺寸增强体的耦合强化效应,可以显著改善TMCs的综合性能。基于此,吕维洁等[5]提出了微纳协同强化设计思想,采用多元增强体通过优化其组合及配比、调控增强体尺度及分布,从而充分发挥多元增强体的优势,达到微/纳协同强化的效果。目前已开发出了(TiB + TiC)、(TiB + La2O3)等二元体系以及 (TiB + TiC + La2O3)、(TiB + TiC +Nd2O3)、(TiB + TiC + Y2O3)等三元体系的一系列微纳协同强化的TMCs。这些多元多尺度的微纳增强体可以显著提高TMCs 的拉伸强度、高温瞬时强度、持久强度及抗蠕变性能。

1.2 复合构型设计

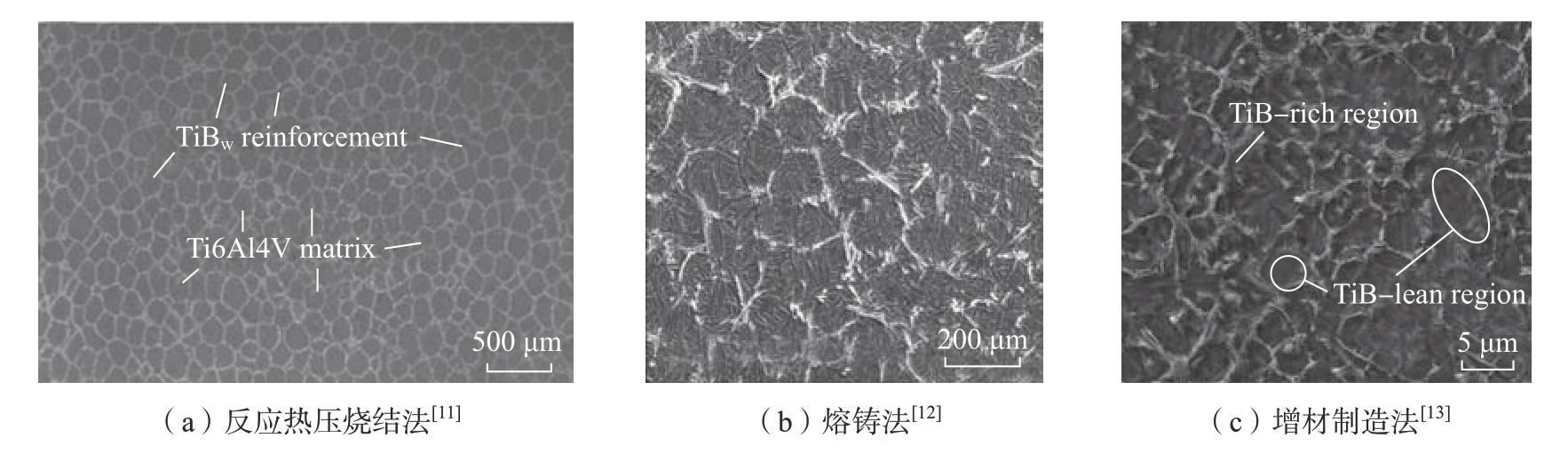

复合构型有利于深入挖掘复合材料的性能潜力,提高其强韧性。通过设计调控增强体的非均匀分布,制备特殊构型的复合材料成为近年来研究热点之一。目前,TMCs 中主流的复合构型有层状构型和网络构型两种。借助粉末冶金法的高度可设计性,众多学者开发出多样复合构型TMCs。段宏强[8]通过离子渗碳结合热压连接的方法制备出不同体积分数的增强体层状结构Ti – (TiB+TiC)/Ti复合材料及Ti –(TiB+La2O3)/Ti 复合材料,证明了这种层状构型复合材料能够在保持均匀增强复合材料强度的同时使延伸率提高了1 倍。王帅[9]采用交替叠层铺粉及反应热压烧结法制备层状结构TiB/Ti–TiB/TA15 复合材料。层状结构的引入有效提高了复合材料的室温塑性及韧性。Wu 等[10]采用限域填粉法制备了类纤维结构TMCs,其在保持良好延伸率的同时,强度得到大幅提升。Huang 等[6,11]利用反应热压烧结法,采用大尺寸球形钛粉和小尺寸的TiB2 粉制备了三维准连续网状分布的TMCs,其组织形貌如图1(a)所示。这种网状结构TMCs 具有优异的力学性能,相较于基体合金不仅强度得到显著改善,同时塑性的降低幅度也更小。目前该团队还制备一系列三维准连续网络分布增强TMCs,并获得良好的强度及抗蠕变性能。除了粉末冶金法外,熔铸法及增材制造法也能得到具有网状结构的TMCs。这与凝固过程中的物理冶金行为密切相关,绝大部分TMCs 中B含量处于亚共晶区,优先形核的初生β 晶粒为贫TiB 晶须区,而后续在初生β 晶界处形核的共晶TiB 和β – Ti为富TiB 晶须区,从而形成三维网状结构,如图1(b)[12]和(c)[13]所示。这种网状结构受到冷却速度、增强体含量等因素影响,当冷却速度较快时,如增材制造过程中,初生β 晶粒细小,此时网状尺寸较小;当冷却速度较慢时,如熔铸制备过程中,初生β 晶粒粗大,网状尺寸较大。当共晶TiB 晶须含量较少不能完全包覆初生β 晶粒时,形成的网状结构不连续;当共晶TiB 晶须含量过高时,由于冷却时各相形核顺序改变从而不会形成网状结构。此外,也有学者充分利用粉末冶金法的灵活性制备了同时具备层状与网状结构的TMCs。Liu等[14]采用反应热压法和叠层热压法设计并制备了含纯钛层及网状结构的TiB/Ti 复合材料层的TMCs,其在宏观尺度上呈现层状结构,在微观上层内的TiB 晶须则呈现三维网状结构分布,这种复合构型不仅可以显著提高TMCs 的强度,而且延伸率高于纯钛基体。

图1 不同制备工艺下网状结构TMCs 的形貌

Fig.1 Morphology of TMCs with quasi-continuous network distribution under diffe ent preparation processes

2 HRTMCs的制备及形变加工

2.1 制备技术与方法

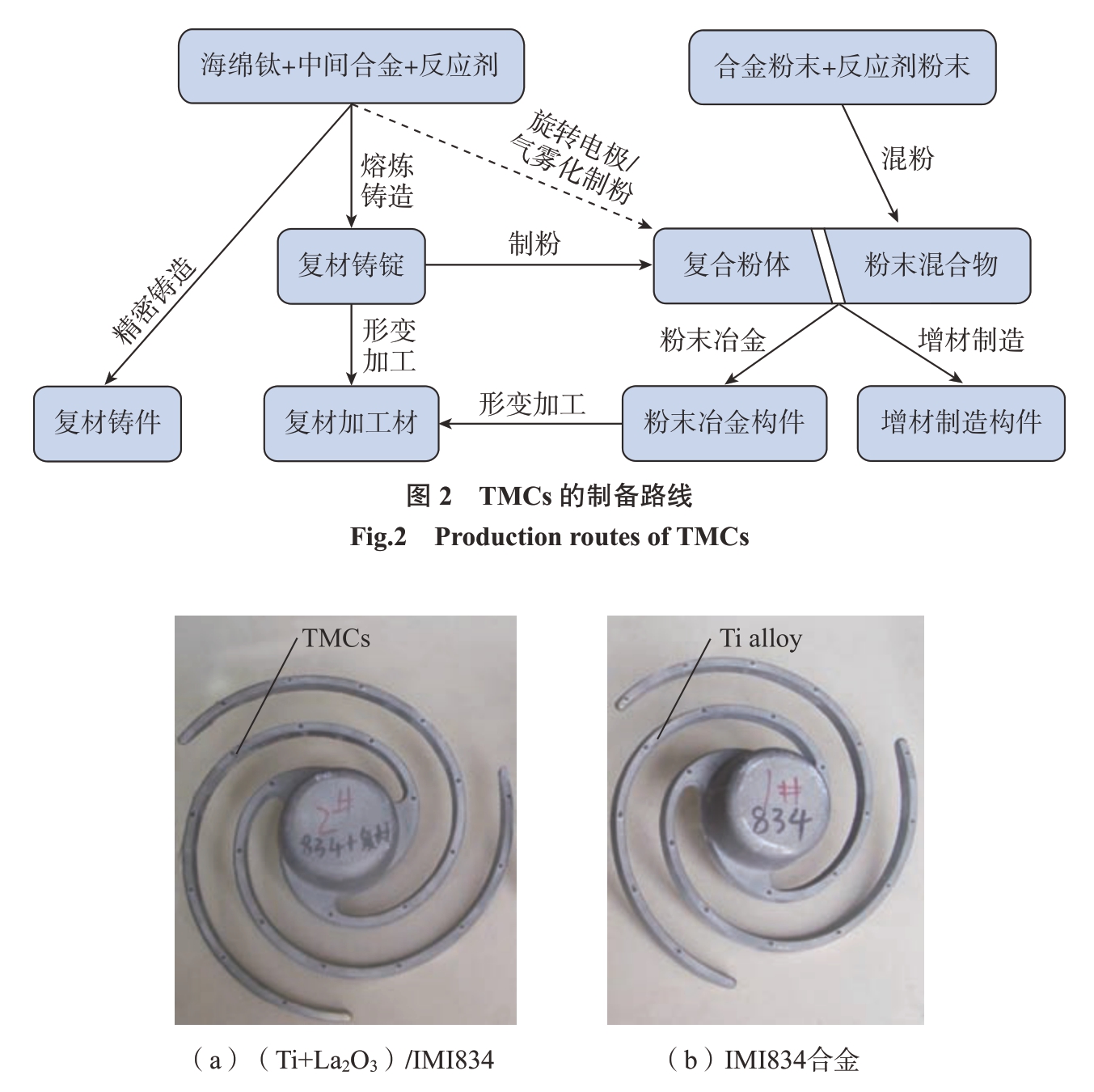

TMCs 的原位自生制备技术可分为熔铸法 (包括真空自耗电弧熔炼(VAR)、感应凝壳熔炼 (ISM))、粉末冶金法 (包含反应热压法(RHP)、放电等离子烧结法 (SPS)、机械合金化 (MA)和自蔓延高温合成法(SHS)等)以及新兴的增材制造 (包含选区激光熔化 (SLM)、激光直接沉积 (DLD)、电子束熔化沉积(EBM)及电弧熔丝沉积 (WAAM)等)[15]。TMCs 的制备路线如图2 所示。

熔铸法利用传统的钛合金熔炼设备直接将海绵钛、中间合金以及反应剂一起混料后熔炼,在熔炼过程中通过原位自生反应生成多元增强体。熔铸法具有简单、经济、灵活的特点,可以实现TMCs 批量化生产和大尺寸构件制备,具有广阔的应用前景。精密铸造是一种高效的液态近净成形方法,已被广泛用于航空航天复杂钛合金构件的制备。采用精密铸造工艺可以避免TMCs 形变加工难等问题,能够实现复杂构件的一次成形,因此是HRTMCs富有前景的加工方式之一。但是目前关于TMCs精密铸造的研究报道仍较少。王冀恒[16]对 (TiB+TiC)/Ti6Al4V 精密铸造开展一系列基础性研究,发现添加B4C 除了可以生成TiB 晶须和TiC 颗粒外,还可以影响TMCs 的凝固结晶路径,使复材的流动停止机制与宽结晶温度范围的合金类似,抑制了合金中粗大魏氏组织的形成,细化了基体α 片层。刘统军[17]也开展了(TiB + La2O3)/IMI834 的精密铸造,发现B 元素和稀土元素La 的引入可以使复合材料保持熔液状态的时间更长,从而具有更好的流动性,如图3 所示。精密铸造技术可大幅度降低TMCs 复杂构件的生产成本,对推动TMCs 在价格更为敏感的民用领域上的应用具有重大意义。

图3 HRTMCs精密铸造螺旋流动性试样[17]

Fig.3 Precision casting spiral flow specimens of HRTCs[17]

粉末冶金法可实现复合材料中增强相含量和分布的精确控制,易于一次性近净成形,且原料浪费少,是目前构型复合材料中最常用的制备手段。金属增材制造技术是近10 多年来飞速发展的一种近净成形精密加工技术,具有能够实现多品种、小批量、净成形、设计灵活和快速响应等优点,增材制造技术为TMCs 的开发与构件研制带来了新机遇。目前增材制造已成功应用于多种TMCs 的制备,如TiB/CP–Ti、

TiB/Ti6Al4V、TiC/Ti、TiC/Ti6Al4V、(TiB+TiC)/Ti6Al4V、(TiB+La2O3)/Ti6Al4V 等,实现力学性能的显著提升。但是这些TMCs 的基体大多数为纯钛或Ti6Al4V 合金,鲜有增材制造HRTMCs相关的研究报道。目前TMCs 的增材制造尚处在实验室阶段,未工业化生产,仍有许多问题需要解决。例如材料性能不稳定、韧塑性较差、构件质量可靠性低等,主要是由于增强体的加入会引起激光吸收率、熔体黏度等物性的改变,从而导致打印件中孔隙、空洞等缺陷的形成。往往增强体含量越高,打印件中孔隙越大。

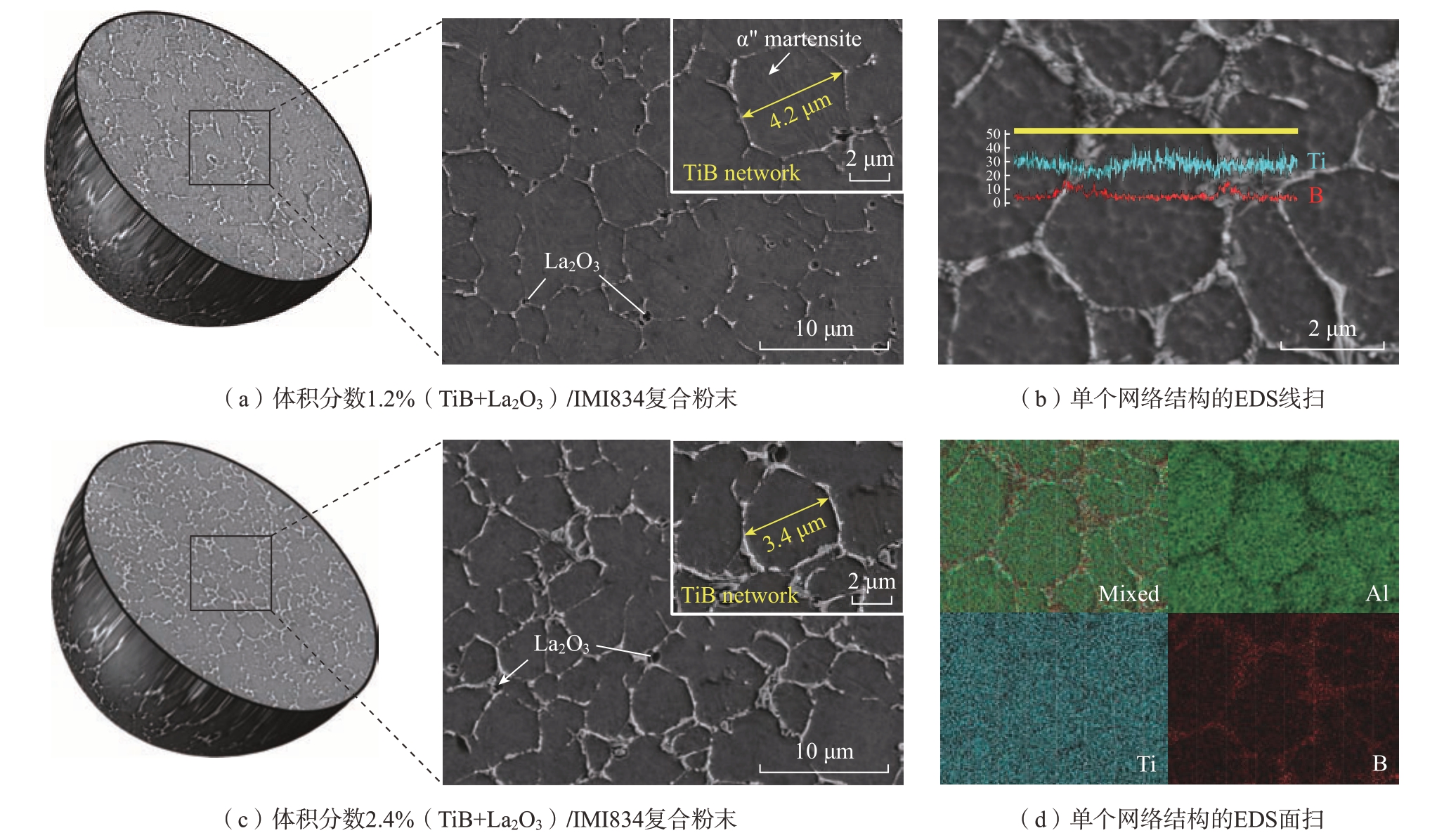

此外,粉末冶金和增材制造中常用的原材料粉体又可以分成混合粉体和复合粉体。混合粉体是通过基体钛合金粉末与反应剂粉末按配比进行低能或高能球磨等方式机械混合制得的。经过优化的混粉工艺可以基本解决反应剂粉末和金属粉末均匀混合的问题。机械混合法制备成本低、效率高,但容易使粉末的整体球形度和流动性降低,且不能保证陶瓷颗粒的均匀分布。此外,目前高温钛合金粉末并未实现批量化生产,仅个别单位可生产相应粉末。混合粉体是粉末冶金法制备工艺中最常用的原材料,然而在增材制造工艺中,由于快速冷却的特性,熔池保持在较高温下的时间很短,高熔点的反应剂 (如TiB2 的熔点为3000 ℃以上;B4C 的熔点为2350 ℃左右)使得原位自生反应无法充分进行。复合粉体是借鉴预合金化粉末的制备思路,通过预先将海绵钛、中间合金及反应剂熔化成复材铸锭,然后利用旋转电极法或气雾化法制备相应粉体。经过至少两次循环熔化以及快速凝固可以将增强体直接内嵌于粉末内部。复合粉体的球形度好,卫星粉较少、无空心粉、流动性佳。Li 等[18]采用气雾化法将TiB/IMI834 铸锭制成相应的复合粉末,由于制备过程中复合材料先雾化成液滴,随后快速冷却,等轴β 晶先析出,使得液相中B 含量逐渐过饱和至共晶点,随后发生共晶反应析出TiB 纳米晶须团簇,TiB 团簇在初生β 晶界上呈网状分布,网状结构尺寸为2~5 μm,如图4 所示。该方法制备的复合粉末可以用于制备具有三维网状结构的HRTMCs。Fang 等[19]以复合粉体为原材料,采用激光直接沉积制备了体积分数2.5% TiB/Ti 复合材料。复合材料中纳米/亚微米的TiB 晶须亦呈网状分布,等轴状网络和少量的柱状树枝形网络分别位于熔池中部和底部,实现了凝固过程中初生β 晶粒从柱状晶向等轴晶的转变。材料的综合力学性能全面优于传统工艺的同类TMCs,且表现出各向同性的拉伸性能。这种复合粉末的优势是可以将增强体内嵌于粉末中,通过多次熔炼得到的TMCs 棒材内部增强体分布均匀,既可保证粉末内部的增强体均匀分布,又避免了机械混合的不均匀性和杂质污染。然而,这种技术路线所制备的复合粉末具有极强的专用性,工艺周期较长,尚未形成工业化规模,成本相对较高。因此有必要开发新的复合粉末制备路线,例如将感应熔炼与气雾化制粉相结合以此来降低生产成本、缩短工艺周期。

图4 两种复合粉末的横截面形貌及单个网络结构的EDS 线扫和面扫结果[18]

Fig.4 Cross-section microstructure and EDS line scanning and mapping results of a single network of two composite powders[18]

2.2 超塑性成形技术

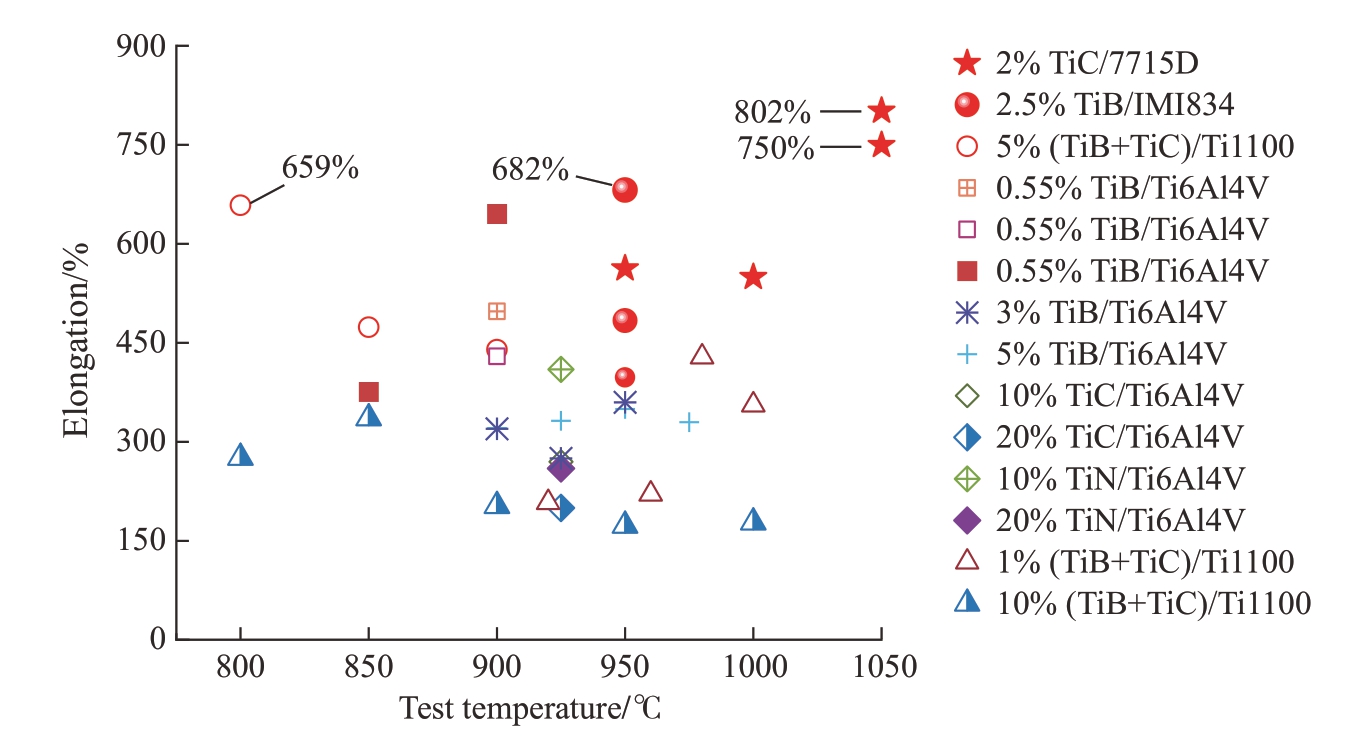

超塑性成形是一种高效率近净成形工艺,其有效利用了金属材料超塑状态下高塑性、低流变应力、无明显加工硬化的特点,具有成形精度高、模具寿命高、材料填充性好和材料利用率高等优势。目前,已开发出各种以超塑性成形为基础的加工方法,如超塑气胀成形、超塑等温锻造、超塑挤压加工和超塑成形/扩散连接等。由于钛合金难成形和加工易回弹等问题,其主要的成形方法为超塑成形技术,目前广泛应用于钛合金复杂构件的生产,实现了飞机、火箭、卫星和发动机等重要零部件的大批量制造。与钛合金相比,TMCs 在具有高强高模特性的同时,由于引入了硬质增强相使其存在变形抗力大,加工性差的问题,结合超塑成形技术可有效降低变形抗力,解决其成形性差的问题,对TMCs 精密成形具有重大意义。国内外研究均已证实TMCs 具有超塑性,在合适变形温度及应变速率下,大多数TMCs 的延伸率可超过200%,如图5 所示[20](各成分均为体积分数)。目前关于TMCs 的超塑性研究主要集中在以Ti6Al4V合金为基体的材料,而对以高温钛合金为基体的材料的相关研究仍较少。Wang 等[21]研究了不同增强体含量的(TiB + TiC)/ Ti1100 复合材料的超塑性变形行为和变形机理,发现5% (TiB + TiC)/ Ti1100 复合材料在800 ℃/10–2 s–1 条件下具有最大延伸率659%,表现出较好的高应变速率超塑性。Li 等[22]研究了基体组织对TiC/7715D 和 (TiB + TiC)/7715D 复合材料的超塑性变形行为的影响,发现基体为等轴组织时,复材超塑性更为优异,在1050 ℃/10–3 s–1 条件下,最大延伸率达到802%。Qiu 等[20]则对TiB、TiC 单元增强,(TiB + TiC)双元单尺度增强和双元 (TiB + La2O3)双元微纳增强IMI834 基复合材料的超塑性成形工艺进行探索,发现2.5%TiB/IMI834 复合材料的超塑性最为优异,在950 ℃/10–3 s–1 条件下获得最大延伸率为682%。

图5 TMCs 的超塑性延伸率对比[20]

Fig.5 Comparison of superplastic elongation of TMCs[20]

3 HRTMCs的高温力学性能

3.1 高温拉伸性能

目前已有众多文献对TMCs 的力学性能进行了总结归纳[15,23–25]。但鲜有文献对HRTMCs的高温力学性能进行总结,图6 给出了部分高温钛合金及HRTMCs的高温拉伸性能以作补充 (其中各成分均为体积分数)。TMCs 的高温性能与材料微观组织如增强体的类型、含量及分布以及基体晶粒尺寸、组织形貌、基体织构等密切相关。相较于高温钛合金,HRTMCs的高温强度显著提高,且往往随着增强体含量的增多而增大。Chen 等[26]研究了不同TiB 含量对TiB / Ti6242S 复合材料高温性能的影响,发现添加了TiB 的复合材料比基体455 ℃的高温强度提高了16% ~ 24%,且随着TiB 含量的增加,复合材料的高温强度也随之提高;特别是565 ℃时高温强度达到了667 MPa。马凤仓[27]评估了不同TiC 含量对TiC / Ti1100 复合材料高温性能的影响,发现随着TiC 含量的提高,复合材料的高温性能有显著的提升,体积分数10% TiC/ Ti1100 复合材料在650 ℃时的高温强度达到了889 MPa。不同尺度及形貌的增强体有着不同强化机制。相较于颗粒状增强体,TiB 晶须这类短纤维状增强体具有更显著的承载强化作用。通常晶须的长径比越大、偏轴角越小,其强化效果越好[28]。而稀土氧化物 (如La2O3、Nd2O3、Y2O3 等) 纳米级颗粒通常起弥散强化作用。利用不同尺寸增强体的耦合强化效应,可以充分发挥多元增强体的优势,达到微纳协同强化的效果。杨志峰[29]制备了TiB 和TiC 双元增强Ti6242S 复合材料,其600 ℃时的高温强度比商用IMI834 钛合金提高了22.8%,且650℃时的高温强度也达到了639 MPa。Xiao 等[30]制备了一系列TiB、TiC 和La2O3 多元强化增强IMI834 复合材料,并系统研究了其高温力学性能、高温蠕变性能和热稳定,证明了这类HRTMCs具有优异的耐热性能,其中(TiB + La2O3)/IMI834 复合材料在600℃时的高温强度较商用IMI834 合金提高了28%,并且在700 ℃时仍具有755 MPa 的优异强度。此外,设计调控增强体的非均匀分布,制备特殊构型亦可以显著提高HRTMCs的高温性能。Wang 等[31]通过热压烧结法制备了网状结构TiB/Ti60 复合材料,通过强化晶界使复合材料具有优异的高温性能,其中烧结态的5.1% TiB/Ti60 复合材料在600 ℃和700 ℃时的高温强度分别为904 MPa 和635 MPa。

图6 典型颗粒增强HRTMCs的高温力学性能

Fig.6 High-temperature mechanical properties of typical particle-reinforced HRTMCs

作为TMCs 的主要组成,基体起着承载、传递应力及固结陶瓷增强体等作用,主导着复合材料的性能。因此基体的微观组织 (如基体晶粒尺寸、组织形貌、基体织构等)对TMCs性能有着显著影响,而这些基体组织特征往往与材料的加工工艺密切相关。形变加工可以有效细化基体微观组织,不仅提高了TMCs 的强度,也改善了其延伸率。但是随着温度升高,晶内强度和晶界强度都会降低,且晶界强度往往下降更快。Xiao等[30]评估了不同应变速率下多元增强TMCs 中IMI834 基体的等强温度,发现当应变速率为10–3 s–1 时,IMI834 基体合金的等强温度为600℃。因此当温度≤600 ℃时,基体的细晶强化作用才可能发挥积极正面作用;当温度更高时,晶界强度低于晶内强度,细晶基体反而对复合材料强度起负面作用。因此,通过细化基体晶粒来提高HRTMCs在600 ℃以上高温强度的做法往往会适得其反。不同钛合金显微组织的力学性能各有优劣,其中片层组织在蠕变性能、持久性能及断裂韧性等方面优于等轴组织及双态组织。因此,目前高性能的HRTMCs基体多以片层组织为主。Guo 等[32]研究了热轧制工艺对 (TiB + La2O3)/IMI834 复合材料高温性能的影响,经过95%热轧制变形和β 相区固溶加上650 ℃时效处理后,其650 ℃时的高温强度达到766 MPa。Li 等[33]通过系统研究不同热处理工艺对 (TiB + La2O3)/IMI834 复合材料高温性能的影响,发现经过β 热处理后的复合材料具有较优的性能,其在650 ℃时的高温强度为722 MPa。此外,TMCs 基体α–Ti 相为密排六方结构,具有本征各向异性,在形变加工后易形成强织构。因此基体织构对TMCs 力学性能的影响也不容忽视。Le 等[34–35]研究了基体织构及TiB 晶须排布对(TiB + La2O3)/IMI834 复材轧板力学性能的耦合作用,证实了基体织构会使得在平行于基极 (基体多数晶粒的[0001]轴向)方向上的强度明显高于垂直于基极方向上的强度,而晶须在其轴向上承载强化效果最为显著。因此提出了通过热变形及热处理工艺来调控基体织构和晶须排布,从而实现复材性能的设计思路,例如使晶须垂直于基体织构基极排布,有效利用二者间拮抗作用减弱复材强度各向异性,避免择优取向引起消极作用;抑或者使晶须平行于基体织构基极,利用二者的协同作用通过织构强化使得在该方向上复材强度更为突出。更为重要的是这种基体织构和定向排布晶须的协同强化作用在650 ℃以上高温时仍有效,有望显著提高HRTMCs的高温强度。TiB/Ti60 复合材料在经过β 相区挤压变形后,基体为强<0001>平行于挤压方向的丝织构,同时TiB 晶须也平行于挤压方向排布,该复合材料在600 ℃和700 ℃时的高温强度分别达到了992 MPa 和784 MPa[31]。

综上,通过调整增强体的类型、含量及分布,调控基体晶粒尺寸、组织形貌、基体织构等微观组织,可以获得高温性能优异的HRTMCs。绝大部分HRTMCs650 ℃时的强度显著优于传统高温钛合金600 ℃时的强度,甚至部分复合材料在700 ℃时的抗拉强度也与传统高温钛合金600℃时的相当。仅从拉伸性能角度考量,HRTMCs如2.4% (TiB + La2O3)/IMI834 和5.1% TiB/Ti60 的服役温度可达到700 ℃。

3.2 蠕变性能和持久性能

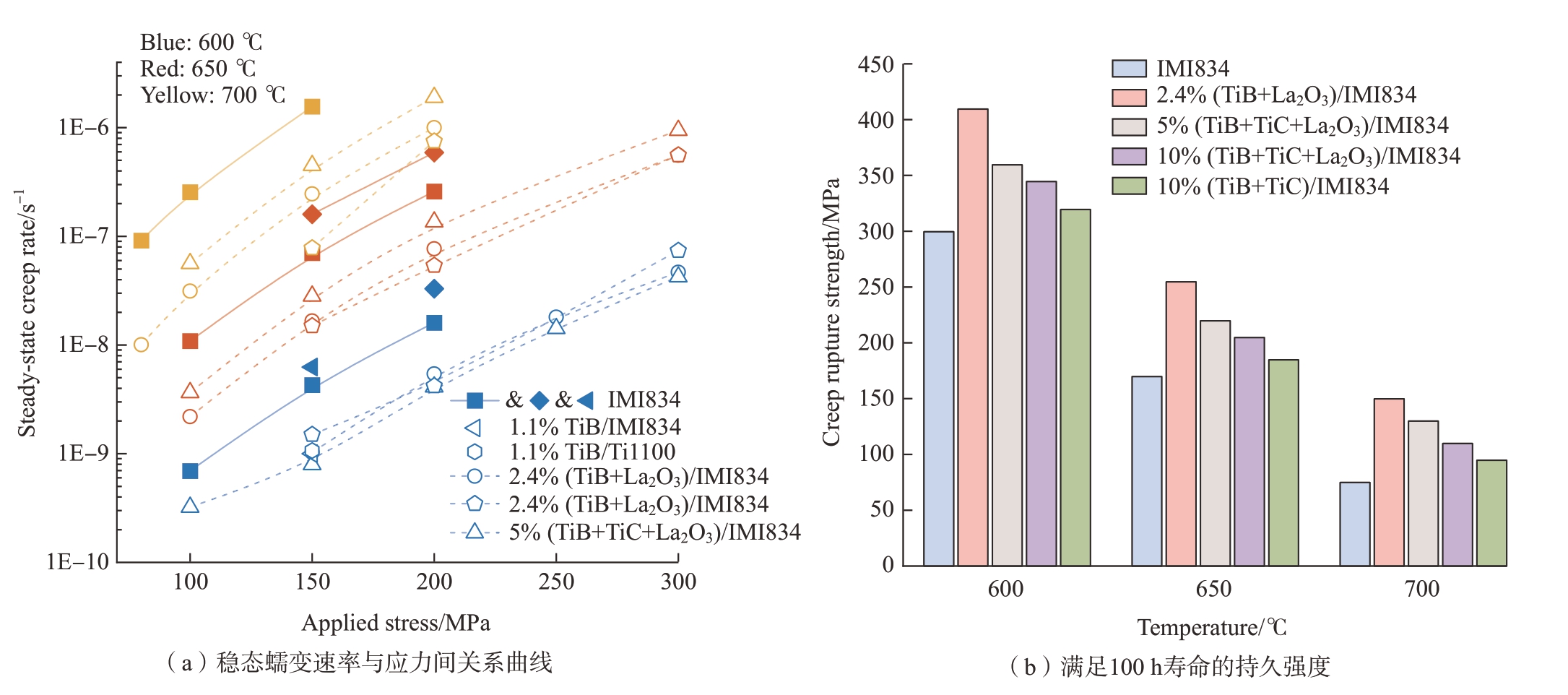

材料在高温受载环境下长期服役会发生蠕变变形。蠕变性能及高温持久性能是高温构件设计选材的重要依据。目前,对HRTMCs的蠕变及持久性能的研究还比较有限。图7 列出了部分HRTMCs在不同温度下稳态蠕变速率与外加应力关系以及满足100 h寿命的持久强度。Xiao等[36–37]对 (TiB + La2O3)/IMI834 复合材料的高温蠕变性能进行系统研究,发现HRTMCs的稳态蠕变速率较IMI834合金低1~2 个数量级,同时蠕变抗力显著提高。HRTMCs蠕变抗力强化主要来自应力传递效应和门槛应力,并且强烈依赖于增强体的形态特征。短纤维状TiB 晶须作用主要体现为可以提高应力传递效应,其长径比越大、体积分数越高对应力传递效应提升作用越突出。纳米La2O3 颗粒则主要通过Orawan 强化作用提高门槛应力,其弥散程度越高提升效果越明显。李云钢等[38–39]发现增强体的加入可以显著改善 (TiB + La2O3)/IMI834和 (TiB + TiC + La2O3)/IMI834 复合材料的高温持久性能,(TiB + La2O3)/IMI834 复合材料的持久断裂时间比基体合金高出一个数量级,但复合材料持久断裂延伸率与基体合金相当。此外,TMCs 基体的微观组织对复合材料蠕变性能也不容忽视,Prasad[40]、Chandravanshi[41]及Li[42]等分别研究了热处理工艺对TiB/IMI834、TiB/Ti1100及 (TiB + La2O3)/IMI834 复合材料蠕变性能的影响,其中β 热处理后复合材料的稳态蠕变速率均小于α + β 热处理后,且α + β 热处理时固溶温度越高,复合材料稳态蠕变速率越小。这也表明片层组织基体的蠕变性能优于双态组织及等轴组织。Guo 等[43]研究了热轧制变形量对 (TiB + La2O3)/IMI834 复合材料蠕变性能的影响,发现随着轧制变形量增大,复合材料稳态蠕变速率先降低而后提高,并揭示了TMCs 蠕变的变形机制为晶界滑动以及α 片层内位错运动。

图7 HRTMCs不同温度下稳态蠕变速率与应力间关系曲线及满足100 h 寿命的持久强度

Fig.7 Steady-state creep rate versus applied stress curves and 100 h creep rupture strength of HRTMCsat diffe ent temperatures

综上,相较于钛合金,HRTMCs具有更低的稳态蠕变性速率和更高的蠕变激活能;HRTMCs稳态蠕变速率与外加应力间仍符合幂律关系,但应力指数更大;HRTMCs蠕变存在门槛应力,外加应力低于门槛时不发生蠕变;在相同测试温度及持续时间内,HRTMCs的持久强度更高。

4 HRTMCs的应用实例

TMCs 具有高比强度及比刚度、优异耐磨性及高温性能,因此在航空航天和民用领域有着广阔应用前景。日本丰田株式会社已开发出低成本的TiB/Ti–6Al–4Sn–4Zr–1Nb–1Mo–0.2Si HRTMCs并用于一款丰田跑车发动机上,实现减重40%,使得发动机的最高转速显著提高,运转噪声降低30%[44]。德国ATM 公司成功开发了TiB/Ti6Al4V 和TiC/Ti6Al4V复合材料用于汽车进气阀、出气阀、连杆及飞机起落架等[45]。

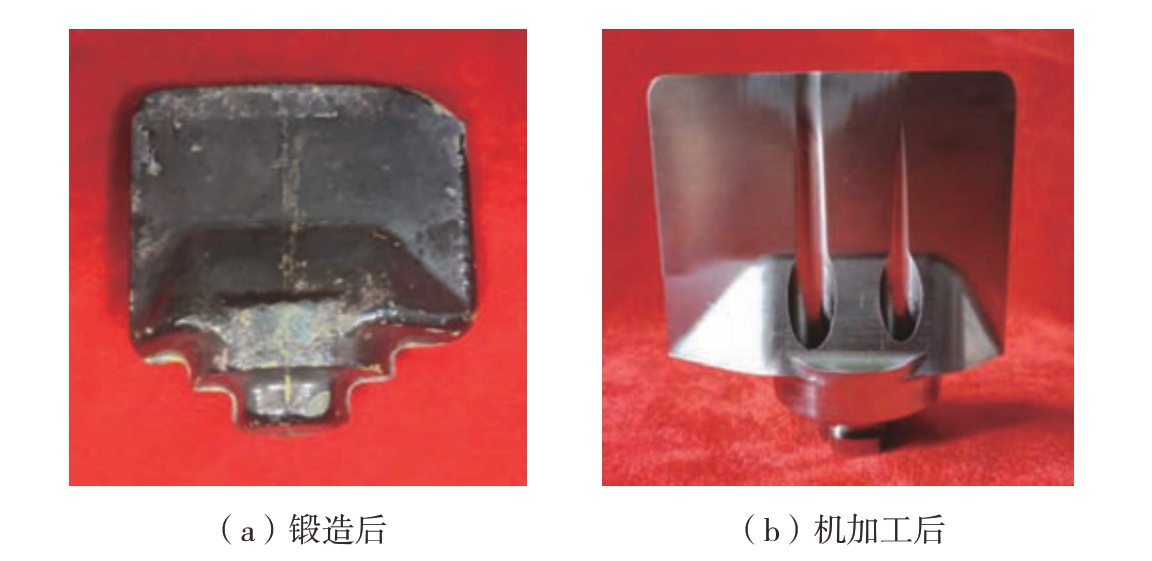

相较于国外,国内单位开展了更多TMCs 的制备及工程应用工作。上海交通大学研究团队经过20 多年在TMCs 方向的深耕,已经建立了成熟的TMCs 的复合设计、复合响应、变形加工的全链条基础理论和制备技术体系,开发的TMCs 具有高模量耐磨损和耐热两类优异性能,拓展了钛合金的应用领域。上海交通大学联合浙江嘉钛金属科技有限公司采用真空自耗熔炼技术制备了迄今为止国际上最大的直径508 mm、重2000 kg 的HRTMCs铸锭,如图8(a)所示,实现了吨级TMCs 的批量化生产。同时该团队还建立了拥有250 kg 真空自耗凝壳炉浇铸设备的TMCs 精密铸造生产线,可实现最大外径1200 mm、高度500 mm TMCs构件的浇铸成形,单件质量净重最大可达150 kg。通过精密铸造工艺和热等静压技术,成功制备了TMCs壳体与舵骨架精密铸件,如图8(b)和 (c)所示。该团队解决了变截面异型构件性能稳定性控制难题,建成了拥有3000 t 压机及全套耐高温模具的等温精密锻造加工平台,可生产不同规格复杂形状的钛基复合材料精密锻件。其制备的TMCs 等温锻件已通过航天六院的新材料鉴定,并在国家关键领域获得应用,其力学性能全面超越TC4 钛合金锻件的国家标准,并具有高强高模耐磨损等优异性能。图9 为采用等温锻造技术制备 (TiB + La2O3)/ IMI834 的HRTMCs锻件,材料整体利用率达到90%以上。对锻件进一步热处理及机加工后成功制备出满足航天需求的HRTMCs复杂构件,其比强度和比模量整体提高10%,结构减重45%,并且耐热性能提升十分明显,构件使用温度可以拓展到700 ℃,瞬时使用温度可以达到800 ℃甚至更高。图10 为苏州欧拉透平机械有限公司利用钛基复合材料叶轮作为核心构件应用于离心式高温水蒸气压缩机组的现场及一、二期构件照片。该叶轮构件在温度为570 ℃,压力为1 MPa 下腐蚀介质中服役,一期构件已运转8年,表明该构件可在高温环境中可靠运行。此外,该研究团队已突破了HRTMCs薄板热加工技术瓶颈,实现了厚度仅为0.5 mm 的HRTMCs薄板轧制加工成形。

图8 HRTMCs铸锭及其壳体、舵骨架示意图

Fig.8 HRTMCsingot casting and thinwalled shell,rudder skeleton diagram

图9 等温超塑性成形耐热钛基复合材料构件

Fig.9 Heat-resistant titanium matrix composite components processed by isothermal superplastic forming

图10 离心式高温水蒸气压缩机组现场照片及一期、二期构件

Fig.10 Field photos of centrifugal high temperature steam compressor unit and the first and second components

哈尔滨工业大学研究团队则以网状结构钛基复合材料为特色,采用热压烧结法制备了某航天飞行器发动机用气动格栅 (Φ580 mm×10 mm),实现单件减重47%[3]。该团队还采用热静液挤压和旋锻技术制备了内径5 ~ 7 mm、壁厚1.5 ~ 3 mm 的TiB/Ti60 薄壁管材[7]。

5 结论

经过多年研究,TMCs 的设计、制备及加工均获得长足的进步,通过对增强相尺寸、种类及分布特性、基体组织等结构参量进行有序调控,提升了材料综合性能,解决了TMCs 制备和构件成形的关键难题,并在某些关键领域获得应用,产生了良好的社会效益和经济效益。为进一步提高HRTMCs的综合性能,促进复合材料先进加工技术的发展,持续扩大材料在航空航天、石油、化工、舰船等领域应用探索,今后可以从以下4 个方向开展工作。

(1)大型TMCs 铸锭或粉末冶金坯料制备,管、棒、板材的工业化生产。大尺度构件需要制备更大规格的钛基复合材料铸锭或粉末冶金坯料,如何制备成分均匀、组织一致性好、无缺陷以及质量稳定的铸锭和粉末冶金坯料是TMCs 规模化应用必须解决的关键难题。在此基础上利用工业化设备实现TMCs 管、棒、板材的生产。

(2)微纳与构型耦合。高温下晶界强度显著降低,强化晶界是未来进一步提高HRTMCs高温性能的关键。微纳强化及构型强化均可以显著提高HRTMCs的高温性能。因此,将微纳强化与构型强化相结合有望进一步提升TMCs 的高温性能。通过对复合材料中增强体的种类、含量、尺寸及空间分布的优化设计,实现多元多尺度增强体的多结构分布,成为突破TMCs 耐热瓶颈的新途径。

(3)发展先进近净成形加工技术。增材制造、精密铸造和等温超塑成形这3 种近净成形技术是解决HRTMCs复杂构件成形的重要突破口。增材制造方面,复合粉体具有先天性优势,开发新的复合粉末短流程制备路线以降低生产成本、缩短工艺周期,有助于推动HRTMCs增材技术的发展。精密铸造方面,则需要优化基体合金成分和增强体的种类及含量,并对TMCs 精密铸造过程模拟来优化浇铸模型及工艺,从而减少铸造缺陷、提升流动性保证充型、提高铸件力学性能。等温超塑成形方面,则需要继续深入HRTMCs超塑性成形工艺及机理研究,探究多元多尺度增强体及其构型分布对超塑性变形机制的影响,以实现基体组织的精细调控及增强体构型分布的保持,进一步发挥其在大尺寸复杂构件稳定化制备的优势。

(4)完善综合性能数据以及相关检测技术的开发。HRTMCs除了具备良好的室温强韧性和优异高温强度外,还更多关注蠕变性能、断裂韧性及疲劳性能,这些是TMCs 在航空航天等极端环境服役时必须考虑的关键性指标。应考虑增强体、相应构型分布以及变形参数对综合性能的影响,从而优化复合材料设计、制备及加工。与此同时,必须解决钛基复合材料检测、无损探伤等关键难题,这对于加快HRTMCs应用具有显著意义。

[1]韩远飞, 乐建温, 方旻翰, 等. 高性能原位自生钛基复合材料制备加工与航天应用探索[J]. 中国材料进展, 2020, 39(12):945–954.

HAN Yuanfei, LE Jianwen, FANG Minhan,et al. Spaceflight application and fabrication of high-performance in situ titanium matrix composites[J]. Materials China, 2020, 39(12):945–954.

[2]郭强, 李志强, 赵蕾, 等. 金属材料的构型复合化[J]. 中国材料进展, 2016, 35(9):641–650, 700.

GUO Qiang, LI Zhiqiang, ZHAO Lei, et al. Metal matrix composites with microstructural architectures[J]. Materials China, 2016, 35(9):641–650, 700.

[3]黄陆军, 耿林, 彭华新. 钛合金与钛基复合材料第二相强韧化[J]. 中国材料进展,2019, 38(3): 214–222, 250.

HUANG Lujun, GENG Lin, PENG Huaxin.Strengthening and toughening mechanisms of the second phase in titanium alloys and titanium matrix composites[J]. Materials China, 2019,38(3): 214–222, 250.

[4]魏子超, 韩远飞, 李劭鹏, 等. 非连续纳米相增强钛基复合材料研究进展与展望[J]. 航空制造技术, 2022, 65(16): 104–125.

WEI Zichao, HAN Yuanfei, LI Shaopeng, et al. Research progress and development tendency of discontinuously nano-reinforced titanium matrix composites[J]. Aeronautical Manufacturing Technology, 2022, 65(16): 104–125.

[5]吕维洁, 郭相龙, 王立强, 等. 原位自生非连续增强钛基复合材料的研究进展[J].航空材料学报, 2014, 34(4): 139–146.

LÜ Weijie, GUO Xianglong, WANG Liqiang, et al. Progress on in situ discontinuously reinforced titanium matrix composites[J]. Journal of Aeronautical Materials, 2014, 34(4): 139–146.

[6]HUANG L J, AN Q, GENG L, et al.Multiscale architecture and superior hightemperature performance of discontinuously reinforced titanium matrix composites[J].Advanced Materials, 2021, 33(6): 2000688.

[7]黄陆军, 耿林. 网状结构钛基复合材料研究进展[J]. 中国材料进展, 2016, 35(9):674–685, 701.

HUANG Lujun, GENG Lin. Progress on titanium matrix composites with network microstructure[J]. Materials China, 2016, 35(9):674–685, 701.

[8]段宏强. 原位合成层状结构钛基复合材料的制备方法与组织性能研究[D]. 上海:上海交通大学, 2016.

DUAN Hongqiang. Microstructure and mechanical properties of in situ fabricated laminated structure titanium matrix composites[D].Shanghai: Shanghai Jiao Tong University, 2016.

[9]王帅. 层状钛基复合材料多尺度组织调控与力学行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2021.

WANG Shuai. Multi-scale microstructure regulation and mechanical behaviors of laminated titanium matrix composites[D].Harbin: Harbin Institute of Technology, 2021.

[10]WU H D, WU H D, HAN Y F, et al.Configuration of new fiber-like structure driven high matching of strength-ductility in TiB reinforced titanium matrix composites[J]. Composites Part B:Engineering, 2022, 231: 109564.

[11]HUANG L J, GENG L, LI A B, et al.In situ TiBw /Ti–6Al–4V composites with novel reinforcement architecture fabricated by reaction hot pressing[J]. Scripta Materialia, 2009, 60(11):996–999.

[12]SEN I, et al. Microstructural effects on the mechanical behavior of B-modified Ti–6Al–4V alloys[J]. Acta Materialia, 2007, 55(15):4983–4993.

[13]HU Y B, CONG W L, WANG X L, et al. Laser deposition-additive manufacturing of TiB–Ti composites with novel three-dimensional quasi-continuous network microstructure:Effects on strengthening and toughening[J].Composites Part B: Engineering, 2018, 133:91–100.

[14]LIU B X, HUANG L J, GENG L, et al. Microstructure and tensile behavior of novel laminated Ti–TiBw /Ti composites by reaction hot pressing[J]. Materials Science and Engineering: A,2013, 583: 182–187.

[15]SINGH G, RAMAMURTY U. Boron modified titanium alloys[J]. Progress in Materials Science, 2020, 111: 100653.

[16]王冀恒. 原位自生钛基复合材料的铸造、组织和性能研究[D]. 上海: 上海交通大学, 2015.

WANG Jiheng. Research on microstructure,mechanical properties and casting technology of in-situ titanium matrix composites[D]. Shanghai:Shanghai Jiao Tong University, 2015.

[17]刘统军. (TiB + La2O3)增强耐热钛基复合材料的组织和性能研究[D]. 上海: 上海交通大学, 2015.

LIU Tongjun. Research on microstructure and mechanical properties of high temperature(TiB + La2O3)/Ti composites[D]. Shanghai:Shanghai Jiao Tong University, 2015.

[18]LI S P, WANG X Y, WEI Z C,et al. Simultaneously improving the strength and ductility of the as-sintered (TiB+La2O3)/Ti composites by in situ planting ultra-fine networks into the composite powder[J]. Scripta Materialia,2022, 218: 114835.

[19]FANG M H, HAN Y F, SHI Z S, et al.Embedding boron into Ti powder for direct laser deposited titanium matrix composite: Microstructure evolution and the role of nano-TiB network structure[J]. Composites Part B: Engineering, 2021,211: 108683.

[20]QIU P K,LE J W, HAN Y F,et al. Superior superplasticity and multiple accommodation mechanisms in TiB reinforced near-α titanium matrix composites[J]. Composites Part B: Engineering, 2022, 238: 109940.

[21]WANG M M, LU W J, QIN J N,et al. The effect of reinforcements on superplasticity of in situ synthesized (TiB+TiC)/Ti matrix composite[J]. Scripta Materialia, 2006, 54(11):1955–1959.

[22]LI L, LU W J, QIN J N ,et al.Superplastic deformation of in situ synthesized TiC/7715D matrix composite[J]. Materials Science and Engineering: A, 2009, 513–514: 384–388.

[23]MORSI K. Review: Titanium–titanium boride composites[J]. Journal of Materials Science, 2019, 54(9): 6753–6771.

[24]HAYAT M D, SINGH H, HE Z,et al. Titanium metal matrix composites: An overview[J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 418–438.

[25]MORSI K, PATEL V V. Processing and properties of titanium–titanium boride (TiBw)matrix composites—A review[J]. Journal of Materials Science, 2007, 42(6): 2037–2047.

[26]CHEN W, BOEHLERT C J. Effect of boron on the elevated-temperature tensile and creep behavior of cast Ti–6Al–2Sn–4Zr–2Mo–0.1Si (weight percent)[J]. Metallurgical and Materials Transactions A, 2009, 40(7): 1568–1578.

[27]马凤仓. 热加工对原位自生钛基复合材料组织和力学性能影响的研究[D]. 上海:上海交通大学, 2006.

MA Fengcang. Effect of thermo-mechanical processing on microstructure and mechanical properties of in situ Ti matrix composites[D].Shanghai: Shanghai Jiao Tong University, 2006.

[28]LE J W, HAN Y F, FANG M H,et al. A universal shear-lag model for accurate assessment of whisker load-transfer strengthening in metal matrix composites[J]. Composites Part B:Engineering, 2022, 247: 110317.

[29]杨志峰. 多元增强钛基复合材料的微结构及性能研究[D]. 上海: 上海交通大学, 2007.

YANG Zhifeng. Research on the microstructure and properties of multiple-reinforced titanium matrix composites[D]. Shanghai: Shanghai Jiao Tong University, 2007.

[30]XIAO L, LU W J, QIN J N, et al.High-temperature tensile properties of in situsynthesized titanium matrix composites with strong dependence on strain rates[J]. Journal of Materials Research, 2008, 23(11): 3066–3074.

[31]WANG B, HUANG L J, HU H T, et al.Superior tensile strength and microstructure evolution of TiB whisker reinforced Ti60 composites with network architecture after β extrusion[J]. Materials Characterization, 2015, 103: 140–149.

[32]GUO X L, WANG L Q, WANG M M, et al. Effects of degree of deformation on the microstructure, mechanical properties and texture of hybrid-reinforced titanium matrix composites[J].Acta Materialia, 2012, 60(6–7): 2656–2667.

[33]LI J X, HAN Y F, WANG L Q, et al. Enhanced ductility of In situ synthesized(TiB + La2O3)/IMI834 composite by TRIPLEX heat treatment[J]. Materials Transactions, 2016,57(10): 1691–1697.

[34]LE J W, HAN Y F, QIU P K, et al. Insight into the formation mechanism and interaction of matrix/TiB whisker textures and their synergistic effect on property anisotropy in titanium matrix composites[J]. Journal of Materials Science & Technology, 2022, 110: 1–13.

[35]LE J W, HAN Y F, QIU P K, et al. The impact of matrix texture and whisker orientation on property anisotropy in titanium matrix composites:Experimental and computational evaluation[J].Composites Part B: Engineering, 2021, 212: 108682.

[36]XIAO L, LU W J, QIN J N, et al.Effects of reinforcements on creep resistance of hybrid-reinforced titanium matrix composites[J].Metallurgical and Materials Transactions A, 2010,41(7): 1855–1863.

[37]XIAO L, LU W J, QIN J N, et al.Creep behaviors and stress regions of hybrid reinforced high temperature titanium matrix composite[J]. Composites Science and Technology,2009, 69(11–12): 1925–1931.

[38]李云钢. 原位自生钛基复合材料高温持久性能研究[D]. 上海: 上海交通大学, 2008.

LI Yungang. High temperature endurance properties of in situ synthesized titanium matrix composites[D]. Shanghai: Shanghai Jiao Tong University, 2008.

[39]LI Y G, XIAO L, LU W J, et al.Creep rupture property of in situ synthesized(TiB + La2O3)/Ti composite[J]. Materials Science and Engineering: A, 2008, 488(1–2): 415–419.

[40]P R A S A D K, S A R K A R R,GHOSAL P, et al. Tensile and creep properties of thermomechanically processed boron modified Timetal 834 titanium alloy[J]. Materials Science and Engineering: A, 2011, 528(22–23): 6733–6741.

[41]CHANDRAVANSHI V, SARKAR R,KAMAT S V, et al. Effects of thermomechanical processing and heat treatment on the tensile and creep properties of boron-modified near alpha titanium alloy Ti–1100[J]. Metallurgical and Materials Transactions A, 2013, 44(1): 201–211.

[42]LI J X, WANG L Q, QIN J N, et al. Effect of microstructure on high temperature properties of in situ synthesized (TiB + La2O3)/Ti composite[J]. Materials Characterization, 2012,66: 93–98.

[43]GUO X L, LU W J, WANG LQ,et al. A research on the creep properties of titanium matrix composites rolled with different deformation degrees[J]. Materials & Design, 2014,63: 50–55.

[44]SAITO T. The automotive application of discontinuously reinforced TiB–Ti composites[J].Jurnal of Metals, 2004, 56(5): 33–36.

[45]AMT. Titanium for automotive engine application[EB/OL]. [2022–09–17]. https://www.amt-advanced-materials-technology.com/applications/automotive-titanium-engine/.