铜钢功能材料是通过复合工艺,将物理化学性能具有较大互补性的有色及黑色合金元素进行结合所得的特种材料,其合金元素主要以Cu和Fe 为主,并包含Cr、Al、C 以及少量的Ni、Mn、S 等,最大限度发挥出各组元的优点,满足特殊环境下单一金属或合金无法满足的性能要求。铜钢功能材料兼具铜钢两种材料优异的机械、物理和化学性能,例如抗氧化、耐腐蚀、散热好、强度高、良好的导电导热性等特点,是材料冶金领域中重要的异质金属功能材料,可用于制备高端轴承关键轴瓦部件、高效散热器件、医用手术刀和植入体等,在航空航天、电力、生物医疗等领域应用前景广阔[1–2]。目前,铜钢异质功能材料的传统制造工艺主要包括气雾法、悬浮法、甩带法、吸铸法、微重力法、粉末冶金法等[3–6]。然而,由于Cu 和Fe 两种元素无法形成稳定的金属间化合物,常规的熔铸方法冷却速率仅为20 K/s,导致铜钢异质功能材料复合界面处不相溶的Cu、Fe两相有充足时间分离,在重力的作用下极易形成两相分层组织[7–8],产生宏观偏析。上述传统制造工艺不仅难以获得复杂的造型和灵活细微的材料布局,而且制造过程繁琐,限制了铜钢异质功能材料在工业领域的应用。因此,为弥补传统成形方法的不足,有必要采用一些新的成形技术。

近年来快速发展的金属增材制造技术为铜钢异质材料的制备带来了新契机。增材制造技术是一种基于“离散–堆积”原理,通过逐层增材的方式将计算机数字模型制作成三维实体的先进制造技术[9–10]。该技术将复杂的三维零部件加工降维成简化的二维加工,具有无需模具、近净成形的优点,不仅能够便捷地成形外部形状和内部结构复杂、加工难度大的零部件,还为加工产品的性能调控提供了新的途径。以激光选区熔化技术 (Selective laser melting,SLM)为例,由于其具有熔化量小、微熔池逐层堆积的特点,熔池凝固速度非常快,高达106~107 K/s,使得第二液相在布朗分布状态下凝固,能够及时阻止Cu、Fe 两相的分离,促进两相晶粒的均匀弥散分布,获得成分均匀分布的铜钢异质功能材料复合界面[11],使得制件的组织晶粒细化,力学性能优异[12–13]。

鉴于铜钢异质功能材料增材制造技术可以满足航空航天等重要领域的高性能、多功能化需求,具备广阔的应用潜能,本文将对铜钢异质功能材料增材制造技术的研究进展进行综述,探讨其存在的关键问题。

1 研究现状

按照热源来划分,常见的熔化–凝固成形金属增材制造技术可以分为3 类:电子束增材制造、电弧增材制造以及激光增材制造技术[14]。根据具体工艺,这3 类增材制造技术可以进一步细分为种类繁多、更为具体的增材制造技术。基于上述技术,研制了许多铜钢功能材料增材制造系统,但大多数只限于单一有色金属Cu或者黑色金属Fe 的增材制造。为了突破制造系统和材料类型的限制,近年来针对铜钢异质功能材料增材制造系统的一些研究获得了较大进展。本文对不同增材制造技术制备铜钢功能材料的研究进展和应用情况进行介绍,以供后续研究参考。

1.1 电子束增材制造铜钢功能材料

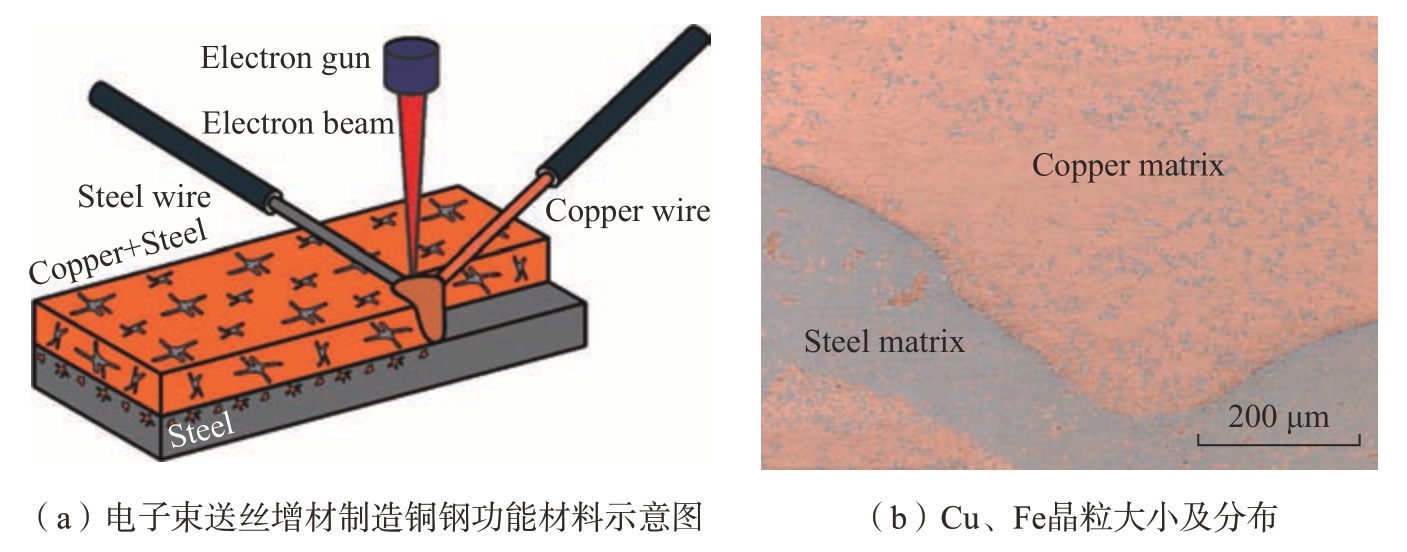

电子束增材制造技术以高能电子束作为热源熔化材料,逐层堆积形成三维实体,是近年来新兴的增材制造技术研究热点之一。但是,该技术必须在真空条件下使用,对成形环境氛围要求苛刻,不利于制造期间材料的切换和设备的调控[15]。当前电子束增材制造铜钢异质材料的研究主要集中在送丝式定向能量沉积法,鲜有粉末床熔融法或送粉式沉积法。Zykova 等[16]采用电子束送丝增材制造方法在钢质基板上沉积了Cu–Fe双相混合试样,如图1 所示,富Cu 区的平均粒径为 (28.5±0.6) μm,富Cu区中含有体积分数为1%的Fe,其粒径约为0.5~3.8 μm,而富Fe 区的平均粒径为(247±64) μm,弥散分布着1~5 μm 的Cu 相晶粒,但总体而言,Cu、Fe 两相处于泾渭分明的分离状态,这表明在电子束送丝增材制造铜钢功能材料的复合界面处存在明显的双向冶金扩散,然而由于扩散量较少,界面的结合情况并不理想,需要通过搅拌摩擦热处理 (FSP)来促进Cu、Fe 两相的均匀弥散分布和晶粒细化。Panfilov 等[17]沉积了Fe–Cu–Ni体系试件,分析发现样件中裂纹缺陷较多,主要分布在Cu、Fe两相边界处,且富Cu 区一侧微裂纹相对较多,Cu与Ni 形成稳定的结合。Osipovich[18]对电子束送丝增材制造的铜钢复合界面进行分析发现,Cu 的晶粒尺寸分布在130 nm~2.3 μm 区间内,富Cu区Fe 相的含量约为2.5%。进一步研究发现,采用双送丝方法成形Fe–Ti体系双金属异质材料时,由于Fe、Ti两种金属热变形系数差异较大,界面处非均匀分布的裂纹和分层现象极为复杂,而在引入Cu 作为中间过渡成分层后,界面质量得以改善[19],这表明Cu 元素可渗透弥补缓解铁钛复合界面的裂纹缺陷。Gusarova 等[20]采用FSP 法对电子束增材制造的Cu–Fe 双相复合界面进行后续处理,发现Cu、Fe 相呈层状交错分布特征,显微组织中有250 nm~1 μm 的纳米晶粒,该细晶组织有助于增强铜钢复合界面的结合强度。为了探究铜钢复合界面的结合机理,Gurianov 等[21]通过电子束熔丝成形技术制造了SS321/C11000铜钢功能材料,并研究了SS321 与C11000 之间的合金化作用,发现复合界面处存在凝固型微裂纹。

图1 电子束送丝增材制造铜钢功能材料[16]

Fig.1 Copper and steel functional materials prepared via electron beam wire feeding process[16]

上述研究表明,电子束增材制造能够高效成形铜钢功能材料,但在晶粒组织和界面缺陷改善等方面依然存在进步空间。虽然电子束增材制造技术成形条件苛刻,需要真空的工作环境,实际应用时局限性较大,但在成形对红外连续激光具有强反射性的铜等材料时极具优势,因此,将其用于铜钢功能材料制备具有很高的研究价值。

1.2 电弧增材制造铜钢功能材料

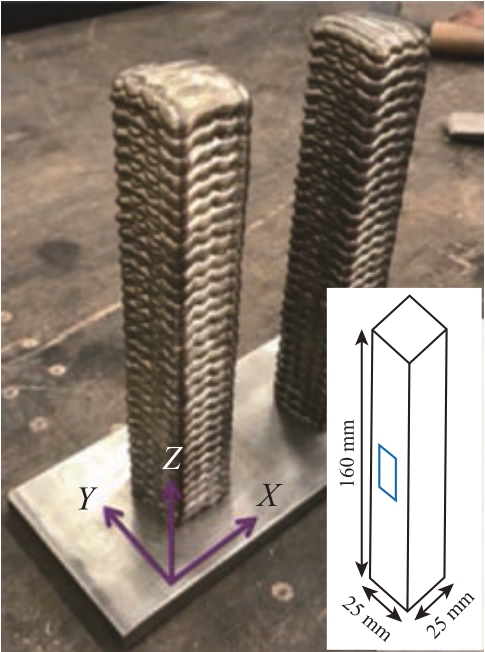

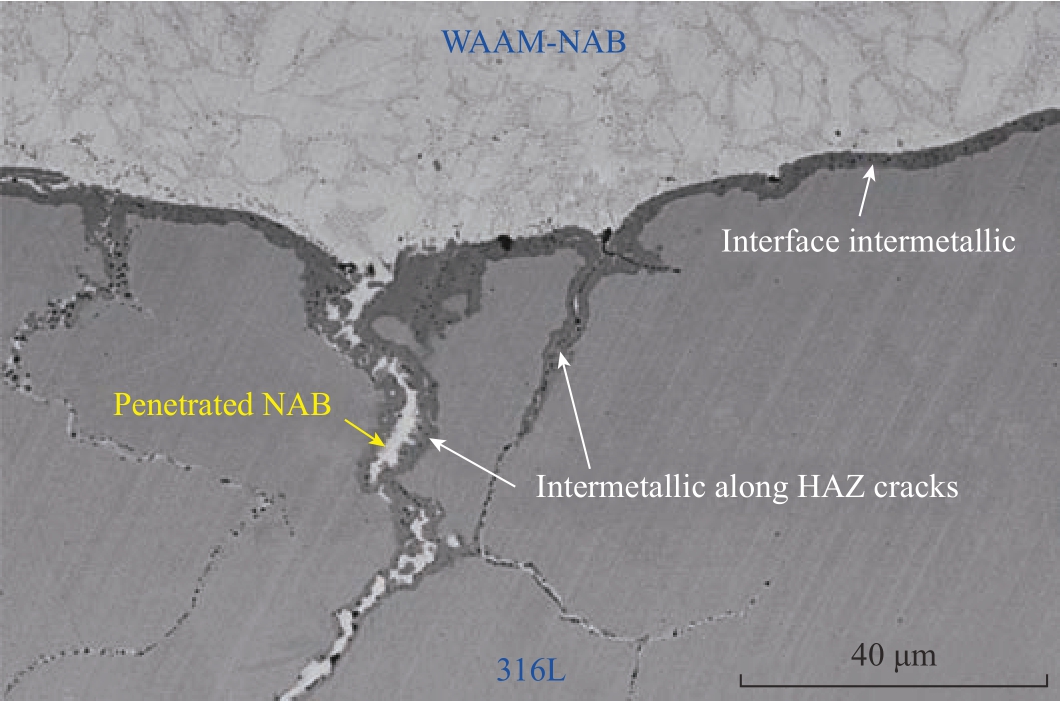

电弧增材制造技术 (Wire and arc additive manufacturing technology,WAAM)源于焊接技术,使用非熔化极气体保护焊、熔化极气体保护焊以及等离子弧焊等工艺中所产生的电弧作为能量源,以逐层堆叠的方式实现金属增材制造,具有热能输入高、成形速度快等特点[22–23]。Liu 等[24]以气体电弧焊的方式逐层沉积了低碳钢–硅青铜双金属异质材料,界面结合处未发现裂纹和孔隙,但在分析成分分布时,发现了与电子束能量沉积试验中类似的现象:硅青铜一侧出现了铁元素的冶金扩散,而在低碳钢一侧则未存在明显的铜元素冶金扩散,良好的界面结合使样件的抗拉强度高达305 MPa,充分证明了电弧增材制造技术在制备铜钢功能材料中的潜力。Dharmendra 等[25]为了制备具有优良耐磨性能的镍铝青铜 (NAB)合金产品,使用送丝式电弧能量沉积方法成形25 mm×25 mm×160 mm 的样件,如图2 所示,在铝基体中,细小的铜、铁相晶粒呈弥散分布,试样在拉伸过程中呈现韧性断裂特征,这表明铜铁的不混溶特性对镍铝青铜样件的力学性能影响较小。在此研究基础上,Dharmendra等[26]继续研究了电弧增材制造镍铝青铜和316L 不锈钢异质材料,如图3 所示,界面宽度约为2 μm,虽然位于316L 一侧的热影响区(HAZ)内存在一些液化裂纹,但是镍铝青铜通过渗透作用进行弥补填充,缓解了界面的裂纹缺陷,界面区域的硬度介于镍铝青铜和316L 不锈钢之间。

图2 电弧增材制造镍铝青铜试样[25]Fig.2 Nickel–aluminum bronze samples prepared via WAAM[25]

图3 电弧增材制造铜钢功能材料的界面裂纹[26]

Fig.3 Cracks at interface of copper–steel functional material prepared via WAAM[26]

电弧焊的输入能量较大,作为能量源用于增材制造时能够充分熔融原料,制备的铜钢功能材料由于重熔、渗透等作用成形质量更佳。但是由于电弧的熔融区域难以精确控制,WAAM 制备的铜钢功能材料零部件精度相对较低,成形的样件需要二次加工才能满足设计尺寸,因此适用于制造大尺寸、结构简单且对精度要求不高的铜钢功能材料零件。

1.3 激光增材制造铜钢功能材料

1.3.1 激光选区熔化制备铜钢功能材料

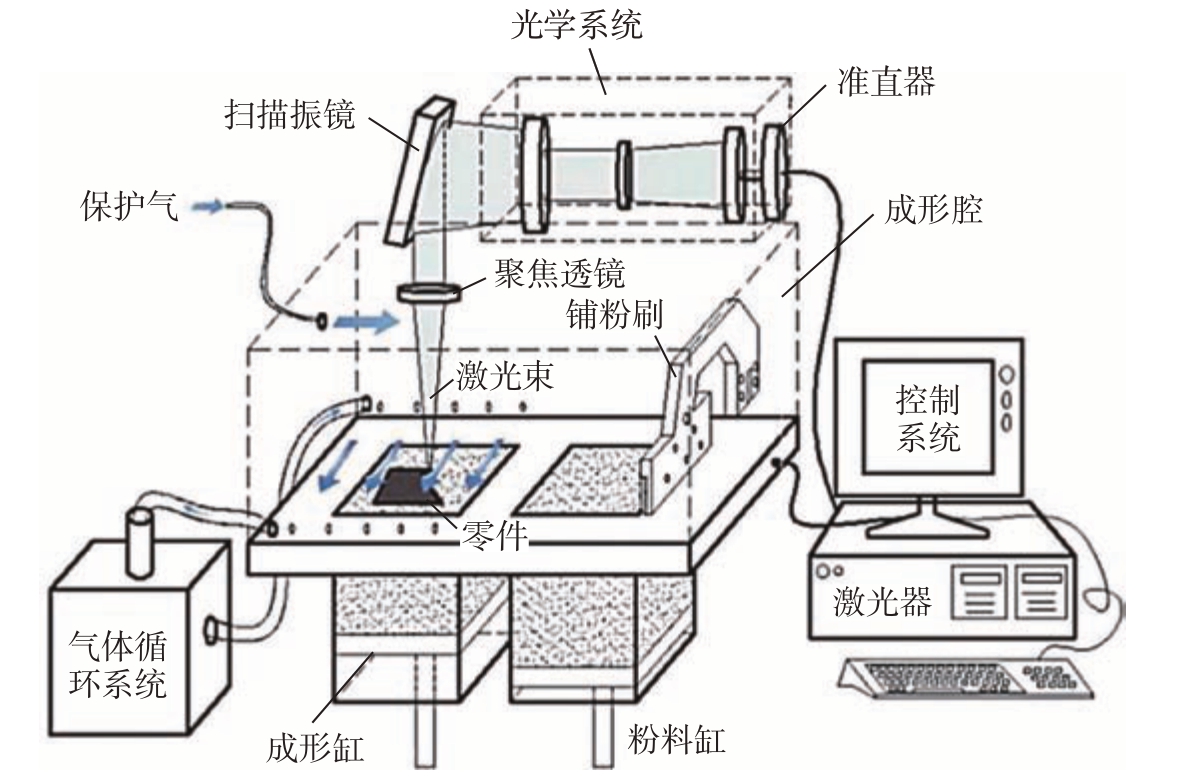

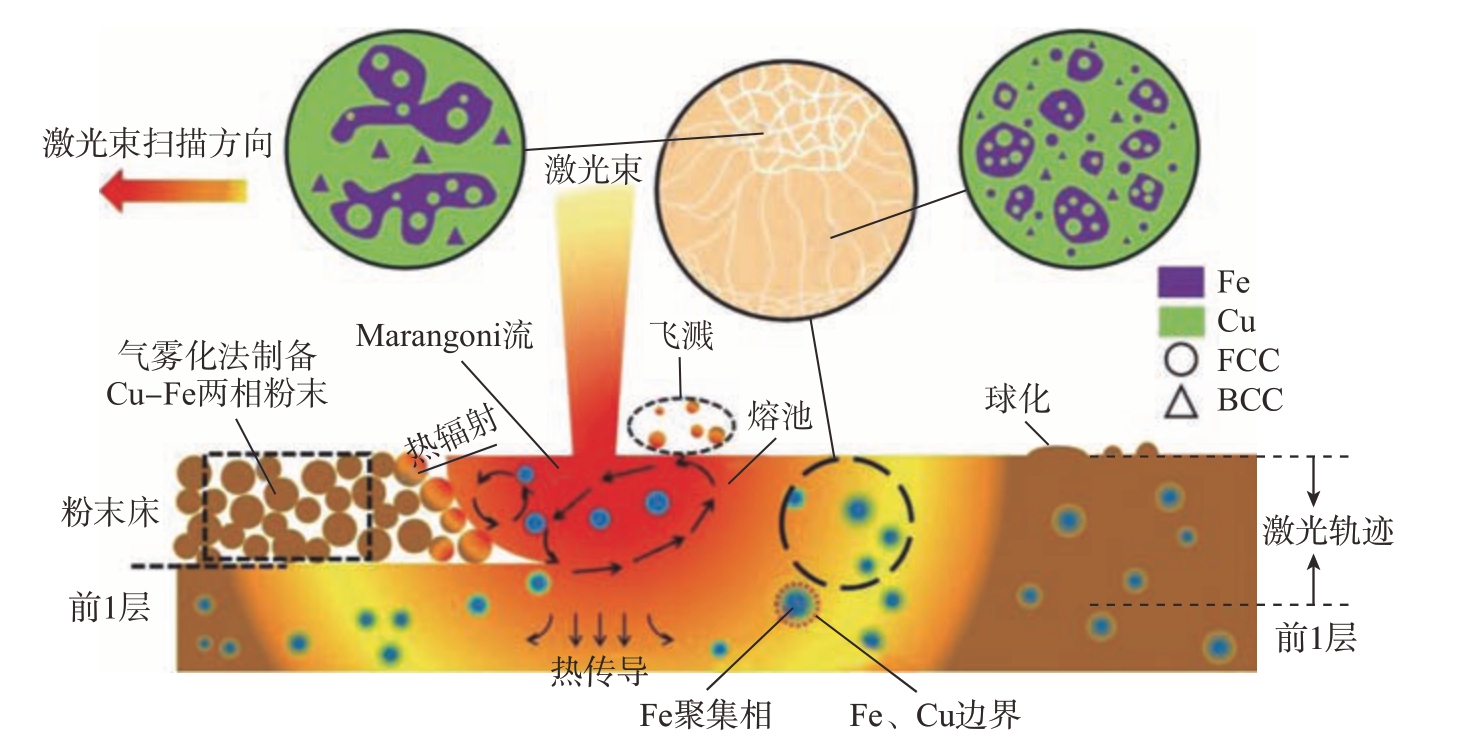

在金属增材制造领域中,激光选区熔化技术是近年来运用最广泛的技术之一,使用该技术成形铜钢功能材料的相关研究报道最多。SLM 原理如图4 所示[27],采用激光作为能量源,聚焦后的高能量密度光束辐照扫描路径上的金属粉末使之瞬间熔化形成熔池,激光辐照离开后的区域迅速凝固成形,不断重复铺粉–扫描熔化–凝固这一步骤,即可制备构型复杂、精度较高、性能优良的致密样件。当激光束扫描速度在100~2000 mm/s 时,熔池冷却速率高达103~107 K/s,能够有效抑制元素成分的宏观偏析和晶粒粗大化趋势[28–29],获得高质量的铜钢复合界面,满足对铜钢功能材料的特殊要求。

图4 SLM 系统原理图[27]

Fig.4 Schematic of SLM system[27]

使用SLM 技术成形铜钢功能材料的研究最早可以追溯到2004年,鲁汶大学的Kruth 等[30]使用50%Fe、20% Ni、15% Cu 和15% Fe3P(均为质量分数)的均匀混合粉末作为原料,以相同的工艺参数 (激光功率100 W、光斑大小0.6 mm、扫描速度50 mm/s、扫描间距0.1 mm),按照不同扫描策略成形的铜钢复合界面面积达35×15 mm2,用最优成形策略制备的试件变形率低,致密度高达91%,最大抗弯强度可达630 MPa。随后,Li 等[31]首次报道了以气雾化法制备的Cu–Fe 两相粉末为原料,使用SLM 技术成形高铁含量(质量分数36.8%)铜基二元合金,如图5所示,粉末在激光能量的输入下快速熔化,形成局部熔池,互不相溶的两种液相金属由于Marangoni 效应逐渐分离并各自聚集,但是在未产生明显偏析时熔池已经凝固,因此富铜、富铁相晶粒分布较为均匀。SEM 图像以及EBSD 标定晶粒取向也证实了这一点,中上部激冷区形成了细小的晶粒,中心区域的热量通过热传导向其他区域扩散,使晶粒沿温度梯度长大为柱状晶,富铜相中均匀分布着体心立方 (BCC)和面心立方 (FCC)的富铁相,柱状富铁相中分布的富铜相主要为面心立方。

图5 SLM 成形铜钢功能材料过程中Fe 的偏析及晶粒形态[31]

Fig.5 Steel segregation and grains morphology during SLM processing of copper–steel functional material[31]

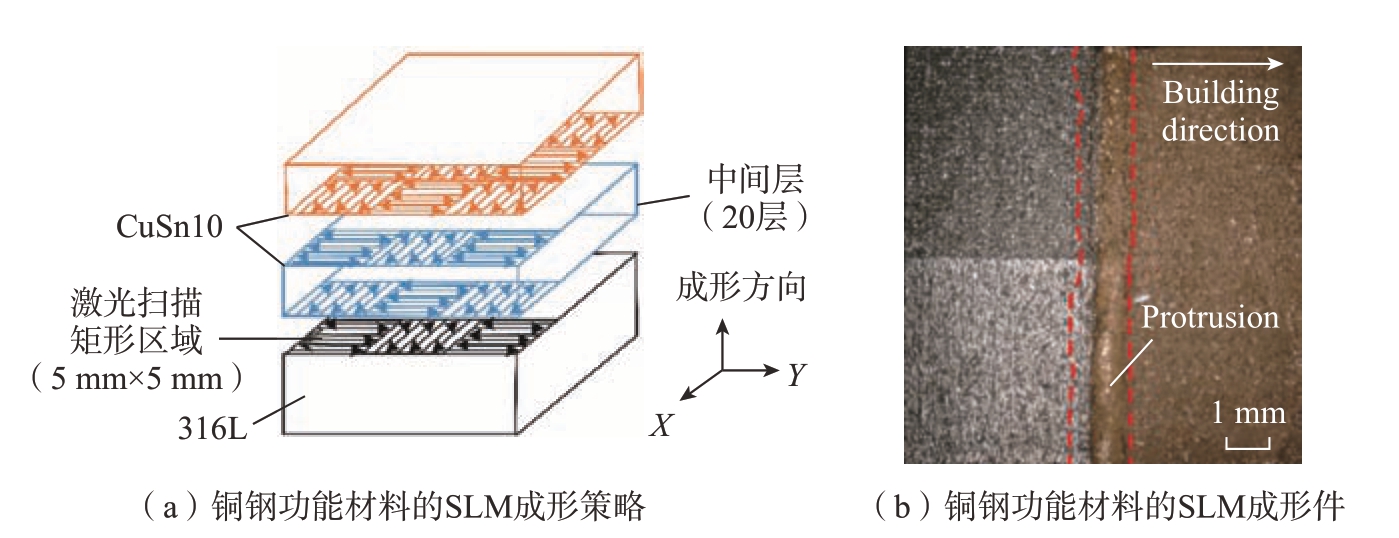

华南理工大学杨永强教授课题组对SLM 成形CuSn10 合金和316L 不锈钢复合材料界面性能有较为深入的研究,在2019年报道的一次试验中,团队制备的铜钢功能材料抗拉强度达到 (423.3±30.2)MPa[32]。而在2020年报道的试验中则提升至 (459.54±3.08) MPa[33],是目前所有同类公开报道中的最高强度,其界面打印策略和表面形貌如图6 所示。此外,该课题组在结构设计方面也开展了大量研究工作,通过SLM 技术以CuSn 合金和18Ni300合金粉末为原料成功构建出分层的多孔结构,虽然在拉应力作用下,该铜钢功能材料的多孔结构零件由于复合界面处的结合强度较低,仅为(144.1±41.59) MPa,容易失效,但是在受压时由于CuSn 和18Ni300双多孔区域可产生双重缓冲保护机制,具有优良的抗压能力,内部结构能够受到很好的保护[34],这种整体表现出“抗压不抗拉”力学性能的轻质多孔结构铜钢功能材料零件在航空航天等行业极具应用前景。

图6 SLM 成形铜钢功能材料的界面[33]

Fig.6 Interface of SLM processed copper–steel functional material[33]

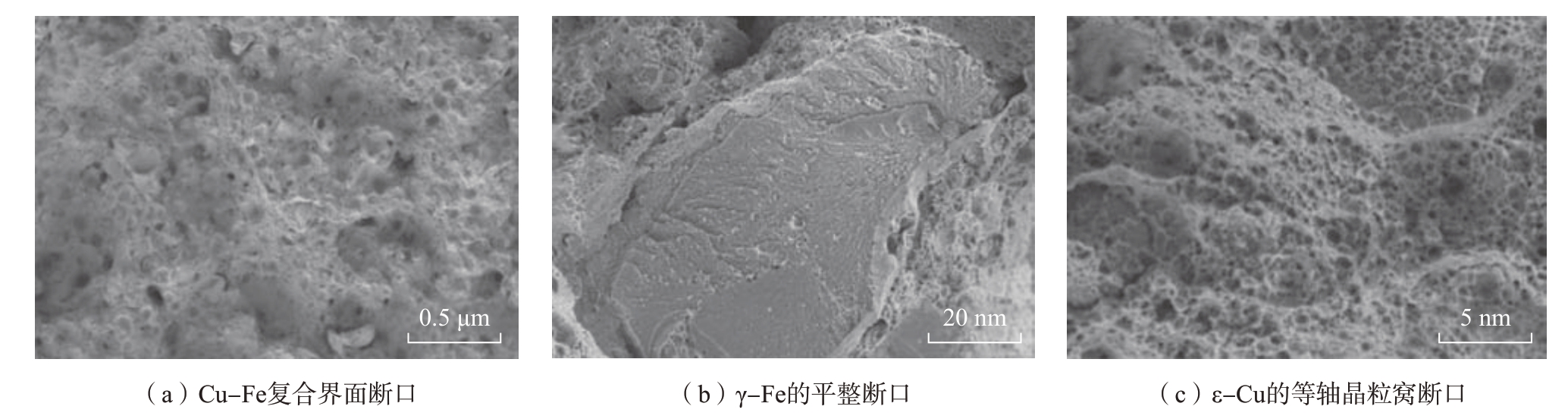

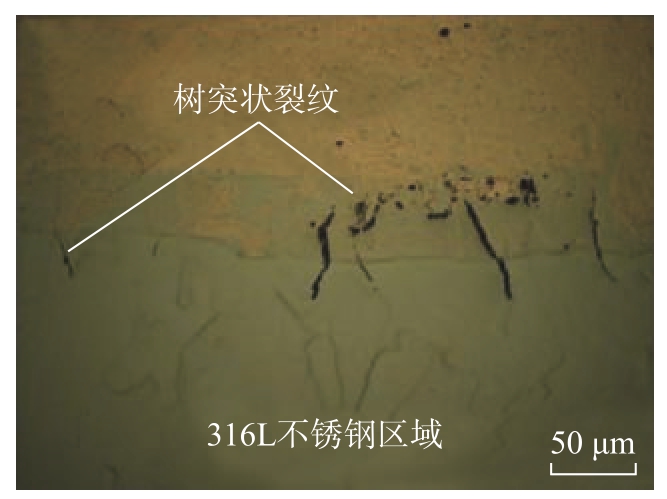

由于铜铁的互不相溶及其冶金学和热力学性能差异,SLM 成形铜钢功能材料时复合界面处的结合强度相对较弱,容易出现开裂、分层等缺陷。Zhou 等[35] 通过SLM 成形了铜钢功能材料,图7(a)为Cu–Fe 双相复合界面断口形貌,呈现出韧性–脆性混合断裂的特征,并存在明显的宏观成分偏析,经高倍放大,可发现富Fe 区平整的γ – Fe 相断口属于堆叠位错增强后的脆性断裂(图7(b)),而图7(c)展示的富Cu 区ε– Cu 相基质中存在大量平均尺寸为0.5 μm 的等轴晶粒窝,属于韧性断口。因为纳米尺度的γ – Fe 颗粒在ε– Cu 基质中弥散分布形成纳米孪晶和堆叠断层等微结构,阻碍制件变形过程中位错的滑移并使之在晶界和层间界面处大量塞积,故而大幅提高了制件的抗拉强度和延伸率,其抗拉强度高达590 MPa,延伸率达到8.9%。Chen[36]和Liu[37]等分别研究SLM 成形316L 不锈钢与铜合金的复合材料时发现,由于复合界面处铜铁等合金元素的相互扩散和冶金结合效应强,界面结合良好,无宏观裂纹。Chen 等[36]制备的试件冶金扩散区域宽度约为600 μm,而Liu 等[37]制备的试件冶金扩散区域宽度约为750 μm,复合界面处虽无宏观裂纹,但均发现由界面向316L 不锈钢一侧延伸的树突状微裂纹,如图8 所示。其他研究者也观察到类似的现象并对裂纹的形成原因进行了分析,Talic 等[38]认为当液相Cu 快速凝固时,Cu 与316L不锈钢热膨胀系数差异大从而导致该树突状微裂纹的形成。Zhou 等[39]认为在Cu 向316L 不锈钢区域渗透过程中产生的奥氏体相晶界是该裂纹的主要成因。而黄湘湘等[40]认为该微裂纹的形成原因可归结于液态Cu 向316L 不锈钢区域的纵向渗透和热应力的联合作用。尽管存在树突状微裂纹,铜钢功能材料复合界面处的抗拉强度仍可达到310 MPa,剪切许用应力达到210 MPa,介于Cu 合金和316L 不锈钢之间,足以满足一般应用需求。

图7 SLM 成形316L 不锈钢与铜合金界面处的断口微观形貌[35]

Fig.7 Interface fracture micromorphology of SLM processed 316L stainless steel and copper alloy[35]

图8 SLM 成形铜钢功能材料界面处的树突状裂纹[37]

Fig.8 Branch-like cracks at the interface of SLM processed copper–steel functional material[37]

SLM 技术的灵活性给铜钢功能材料的研究带来了更多新的契机,部分研究团队已经能够使用该技术制造性能优良的产品,但总体而言该技术仍待更多探索,尤其是在SLM 成形件的复合界面性能提升方面有着很大的研究空间,值得国内外学者探索。

1.3.2 激光定向能量沉积制备铜钢功能材料

激光定向能量沉积技术是以聚焦激光作为能量源,在辐照区域形成金属熔池,然后向熔池中输送粉末或者丝状耗材,基于聚焦激光光斑与耗材输送的同步快速移动,实现快速熔化–凝固过程,使特定的材料在预定的位置逐层沉积,最终形成完整的零件;也可根据实际需要,首先将粉末材料铺放或涂抹于基质表面,然后施加聚焦激光热源实现镀层。

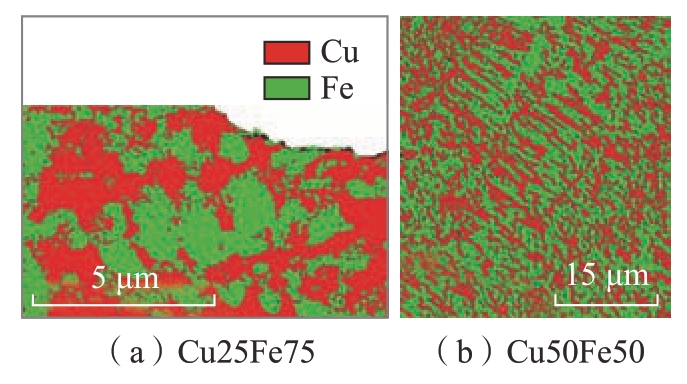

Dai 等[41]在碳钢基板上预置约2 mm 厚经机械球磨均匀混合的质量分数分别为95%Cu、5%Fe–12Ni–5Cr–0.6Si–0.2C 的粉末,于氩气保护氛围中采用激光功率为3000 W,扫描速度为8 mm/s 的工艺参数进行激光涂覆,涂层中互不混溶的粒径约为3 μm 的α–Fe 增强相颗粒弥散分布于ε–Cu 基质,其显微硬度和耐腐蚀性能均明显高于单一材质的黄铜。Chatterjee 等[42]采用激光直接沉积金属的方法成形了Cu25Fe75和Cu50Fe50 异质金属结构材料,如图9 所示,Cu25Fe75 呈现较严重的分离现象,而Cu50Fe50 中枝晶宽度小,主要以等轴柱状晶组织为主,不混溶的铜铁两相分布更均匀,因此Cu50Fe50 的抗拉性能更为优良。在颗粒形态与强化调控研究方面,Zhou 等[43]在质量比为6∶4 的Cu–10Ni 和Fe–2Ni–0.3C 混合粉末中添加质量分数为2.6%的碳纳米管(CNT)粉末,采用机械球磨的方法使该复合粉末均匀混合,由于Fe 和CNT 能够均匀地嵌入富铜基质中,激光定向能量沉积的成形件综合性能优异,硬度高达429HV,耐磨损率为5.3×10–16 m3/(N·m·lap),导热率可达197 W/(m·K),可用作高端轴瓦。

图9 激光定向能量沉积铜钢功能材料的元素分布[42]

Fig.9 Elements distribution of the copper–steel functional material prepared via laser directional energy deposition[42]

与激光选区熔化技术相比,激光定向能量沉积成形效率相对较高,铜钢材料之间结合紧密,力学性能更优良,在普通精度要求与复杂结构的铜钢功能材料零部件制备方面具有广阔的应用前景。

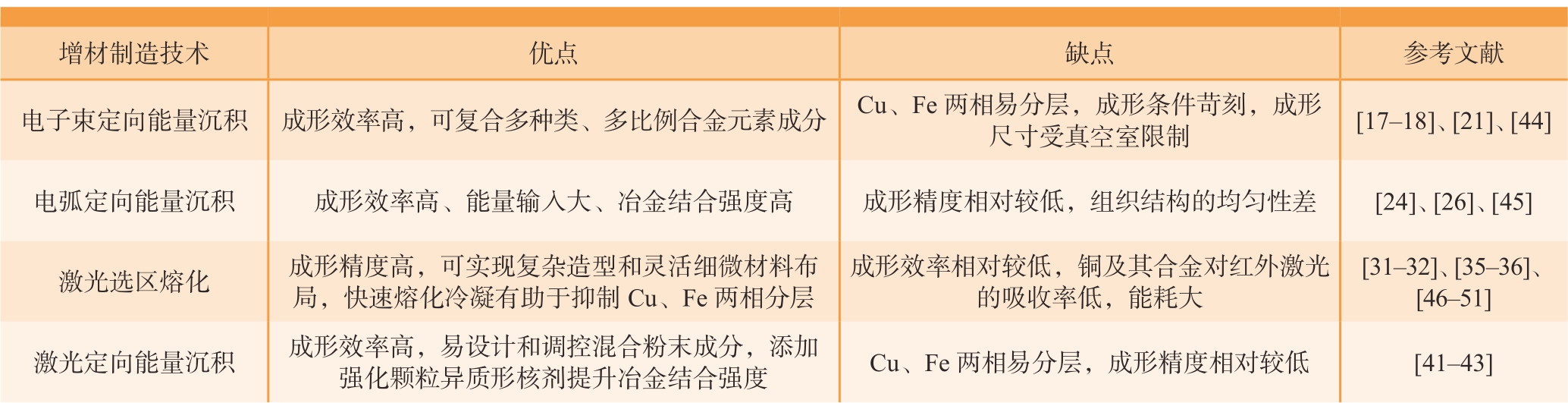

由于铜钢功能材料中Cu、Fe 等合金元素的热学、物理、化学、光学等性能差异,不同增材制造技术在成形铜钢功能材料时优缺点迥异,工艺特点总结如表1 所示。

表1 铜钢功能材料增材制造技术工艺特点

Table 1 Characteristics of additive manufacturing technology for the copper–steel functional material

images/BZ_21_207_415_2274_923.png

2 性能调控

增材制造技术在制备铜钢功能材料方面具有巨大的优势和潜力,能够高效、准确地成形具有特殊机械、物理化学性质的铜钢功能材料,在一定程度上满足应用需求。但是,在实际工程化应用过程中,仍然存在诸多挑战,尤其是铜钢复合界面的性能,成为影响铜钢功能材料广泛应用的关键。通过适当调控铜钢复合界面处各元素的成分含量,优化增材制造工艺参数和界面设计有望改善铜钢功能材料复合界面性能。

2.1 成分设计

铜钢复合界面的合金元素主要是Cu 和Fe,以及Cr、Al、C 和少量的Ni、Mn、S 等。适当控制这些合金元素的含量可以减缓脆硬的金属间化合物相的形成,改善异质金属间的润湿性、固溶度和热物理性能差异,从而实现界面性能的增强。Zhang等[52]使用电弧定向能量沉积技术制备ER50–6 钢和HS211 硅青铜复合材料时,通过引入Ni–Cu 合金中间过渡成分黏结焊合,实现了ER50–6钢和HS211 硅青铜的强复合界面结合,降低了裂纹缺陷的发生率,制件的抗拉强度最高可达345.2 MPa,相比合金钢–硅青铜异质材料的抗拉强度高出66.36%,复合界面的拉伸断口呈现出典型的延展性断裂机制。

增材制造技术可实现灵活细微颗粒布局,在制备具有不同性能、适用于不同应用场景的铜钢功能材料时,可以通过添加增强相的成分设计来实现晶粒细化、改变晶粒结构和取向。例如,SLM 成形铜钢功能材料时可添加一定的石墨烯纳米片(GNPs)、碳纳米纤维 (CNFs)等纳米颗粒作为自润滑剂[53–54],在熔池的Marangoni 流运动中能够有效抑制富铁液相分离时的碰撞、凝并和粗化,减小自组装形成的富铁颗粒尺寸,实现晶粒细化和在铜基体中的弥散均匀分布。Xie 等[46]以多合金元素复合粉末为原料,采用SLM 成形铜铁试样时,通过引入纳米级添加剂或增强相的方法提高第二相的形核率,实现晶粒细化。初步探索时,Xie 等[46]使用含有质量分数5.2% P 元素的铜铁等多合金元素复合粉末作为原料粉体,制备的SLM 制件中含有微米级纤维状的Fe2P 以及纳米级(约200 nm)的Fe2P 颗粒,在这两种Fe2P 相中分布着较多的α–Fe 颗粒以及大量的纳米级富铜孪晶 (约15 nm),纳米晶粒使极限压应力提高至 (896±20)MPa。为了进一步提升制件的力学性能,Xie 等[47]在后续研究中先将Cu–P 合金粉末与纯铁粉末均匀混合,然后在混合粉末中添加质量分数2.5%的TiB2 粉末颗粒,SLM 成形后,由于TiB2 颗粒能够促进Fe2P 的形核,显著细化Fe2P 的晶粒尺寸,其粒径分布在100~300 nm,形成的化合物和固溶体具有较高的硬度和耐磨性。微米级和纳米级的Fe2P 颗粒作为形核剂和自润滑剂能有效促进富铁相和富铜相的晶粒形成及弥散分布,而TiB2 颗粒的引入进一步增强了晶粒的细化过程,该多尺度成分设计下的孪晶边界强化、细晶强化、弥散强化和析出强化等多强化机制联动效应能够大幅度提升铜钢复合界面的结合强度。

2.2 工艺参数调控

增材制造铜钢功能材料时根据铜钢合金的种类、比例,通过调控能量输入在时域和空域的精准分布,能够有效控制液相分离凝固过程,减少微观组织结构中孔隙、裂纹等成形缺陷,增强铜钢功能材料的高强韧、耐疲劳性能,制造出符合应用需求的高性能零部件。以SLM 工艺为例,铜及其合金对激光能量吸收效率低,具有高反射率,Wei 等[51]在研究中发现,采用同一工艺参数对零件成形时,铜钢功能材料零件中铜合金区域会由于激光能量密度的不足掺杂未熔透的316L 不锈钢球形颗粒,严重影响铜钢复合界面的结合情况。类似地,Gu 等[48]采用SLM 成形Invar36 合金与CuSn10 的梯度功能材料时,也发现随着激光扫描路径上的CuSn10 含量增加,该区域的球化、未熔透、裂纹等缺陷出现频率提高,这主要归因于铜合金对红外激光的反射率高,富铜区域粉末的激光能量吸收率低,故而在成形铜钢梯度材料时,越靠近铜端,所需输入能量密度越大。显然,铜合金与钢材质不同部位的成形所需能量输入有所差异,在铜合金端侧、钢材质端侧、铜钢复合界面区域采取不同的工艺参数进行调控,以保证在成形过程中实现精确的质量控制非常重要。

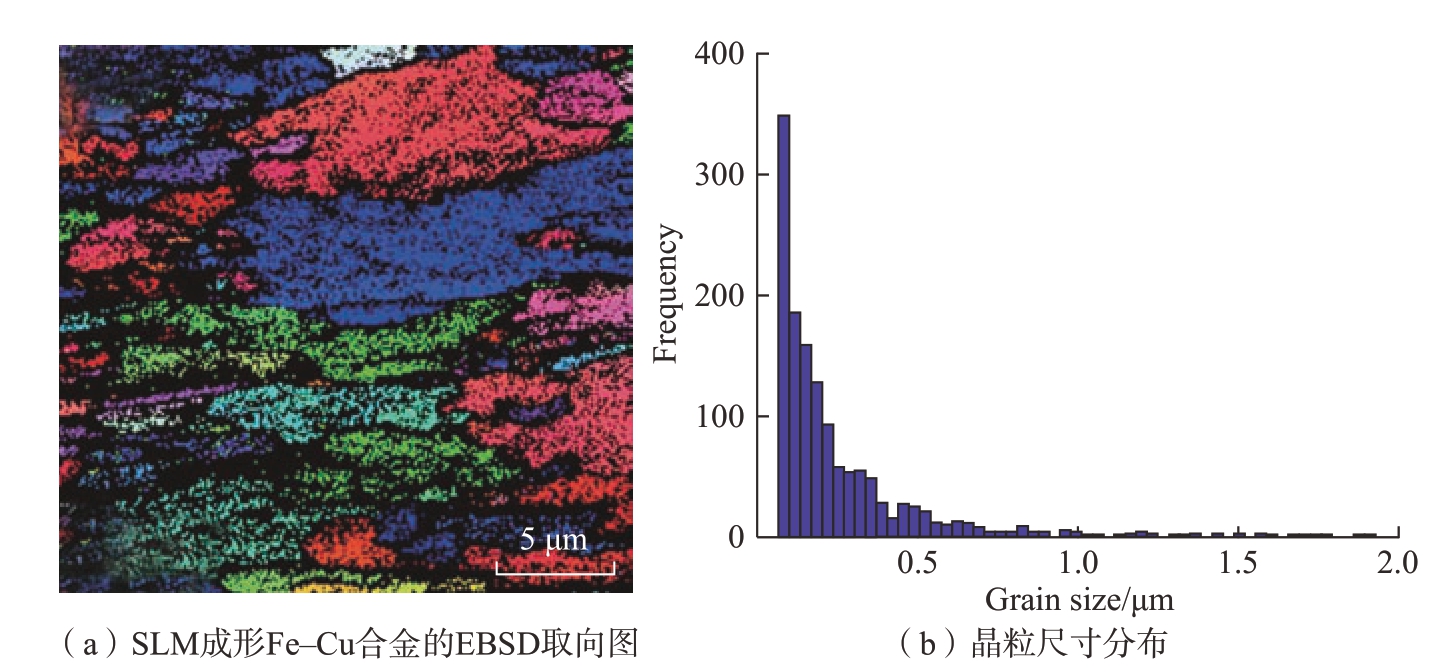

另一方面,对能量输入随时间变化进行调控也非常重要,例如SLM成形时可以采取初次激光扫描粉层,二次激光重熔或多次重熔策略实现多次往复退火的效果,能够对组织的晶粒形态进行调控。Zafari 等[49]根据这一思路,在SLM 成形Cu、Fe 合金元素的混合粉末时通过激光重熔策略在成形件的微观组织中获得了大量超细纳米晶粒的析出,制件屈服强度最高达900 MPa,如图10 所示,成形件的组织中存在大量弥散分布的Cu、Fe 超细纳米晶粒,粒径平均尺寸为250 nm,中位数为138 nm,粒径为50~100 nm 的晶粒分布也不少,产生弥散强化、晶界强化等多重强化效应,大幅提高了试件的强度。

图10 SLM 成形Fe–Cu 合金的EBSD 取向及晶粒尺寸分布[49]

Fig.10 EBSD orientation and grain size distribution of the SLM processed Fe–Cu alloy[49]

通过工艺调控实现高性能铜钢功能材料的制备是切实可行的,但是工艺调控涉及的变量参数较多,需要进行广泛且深入的研究,以揭示铜钢功能材料零件制备过程中缺陷的形成机制与铜钢复合界面性能的强化机理,归纳出改善界面性能的工艺措施,同时建立相应的最佳工艺参数数据库。

2.3 界面设计

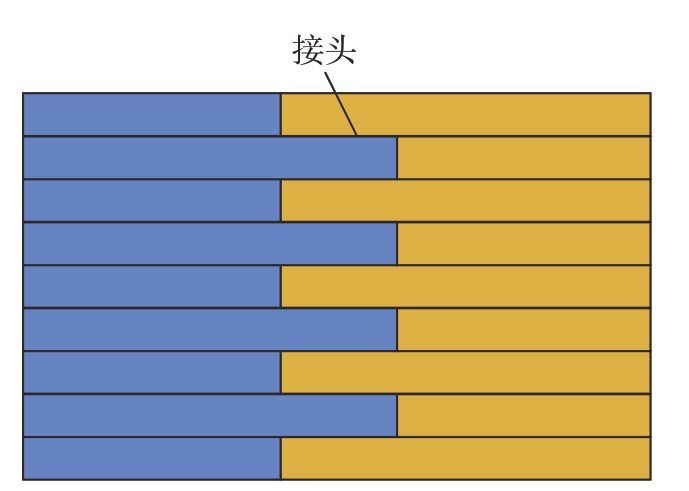

通过在铜钢功能材料界面处使用锯齿形式交错结合的方式可以有效提升界面强度,其原理在于交错结合的方式大幅增加了铜、钢两种材质的接触面积,提高了冶金扩散的结合范围。Wei 等[50]在SLM 成形316L/CuSn10 双材料样件的过渡结合处设计了如图11 所示的锯齿状结构,在界面处实现了良好的冶金结合,过渡区域的维氏硬度低于316L 区域但高于CuSn10 区域,并且远高于未设置交错过渡区域样件的界面硬度。王迪等[14]在SLM 成形的AISI 4340S/CuSn10 铜钢垫片中间结合区域设计两个1 mm 厚的波浪状梯度层,通过该“波浪状”的连接结构获得了具有良好冶金结合的铜钢功能材料。这种特殊的材料界面设计有助于材料元素的扩散,从而在界面处形成良好的结合。

图11 交错结合界面[50]

Fig.11 Interdigitation interface[50]

界面结构设计能够卓有成效地改良界面结合情况,提高铜钢功能材料的力学性能,但是对于增材制造设备也提出了新的考验。以上述交错结合界面为例,由于不同层间的铜、钢区域分布位置不同,在SLM 成形过程中,铺粉装置必须能够根据预设界面结构区别每一层的铺粉方式,一般SLM 设备难以满足该工艺需求,实现两种粉末的精准预置也是具有挑战性的工作,因此增材制造设备的研制同样任重而道远。

3 应用前景

相比于熔铸法等传统制造手段,增材制造技术在铜钢功能材料零件制造上具有更大的优势。增材制造技术能够实现复杂结构制备和细微材料的灵活布局,并且其快速熔化凝固的成形特点有助于改善铜钢复合界面处的宏观偏析,增强界面的结合强度,这些优势都是传统制造手段难以比拟的。例如,通过配备有多个铺粉装置的SLM 设备可实现成分呈梯度逐渐变化的铜钢功能材料制备。Wei 等[51]采用SLM 成形316L 不锈钢和CuSn10 复合粉末制备功能梯度材料 (Functionally graded materials,FGM),通过区域性铺置不同含量的异种粉末可以实现成分调控,使材料组分及结构呈连续梯度变化,能有效防止结合处组织性能突变,减少裂纹和分层等缺陷。Osipovich 等[44]在采用电子束定向能量沉积成形铜钢功能材料时,通过逐渐改变钢丝和铜丝的输送量,同样制备了宏观上没有微裂缝等缺陷的铜钢梯度材料。Rodrigues 等[45]也使用双送丝设备向电弧熔池中输送铜铝合金和钢质金属丝,制备了成分、硬度、导电率和电阻抗均呈现梯度性质的试样,并且抗拉强度可达690 MPa,延伸率达16.6%。

增材制造成形的成分梯度过渡铜钢功能材料在不同部位均可实现材料组成成分和性能的差异化调控,促使每个部位最大程度发挥其服役性能,能够让综合性能最大化,以满足现代社会对零件的高性能、多功能化需求。例如,Guo 等[55]采用SLM技术制备Cu–Fe 双相混合材质的医用工具,由于Fe–7.8Cu 的维氏硬度为200HV,而Fe–10.1Cu 的维氏硬度为400HV,通过对不同材料组成比例进行调控,能够得到满足临床医学中手术刀、普通植入体要求的合金材料。对比试验表明,Fe–7.8Cu 材料的生物降解率是纯Fe 的2.5 倍,并具有良好的抗菌性能 (>99%)和细胞相容性,没有明显的细胞毒性,在生物医学领域具有强劲的潜力。

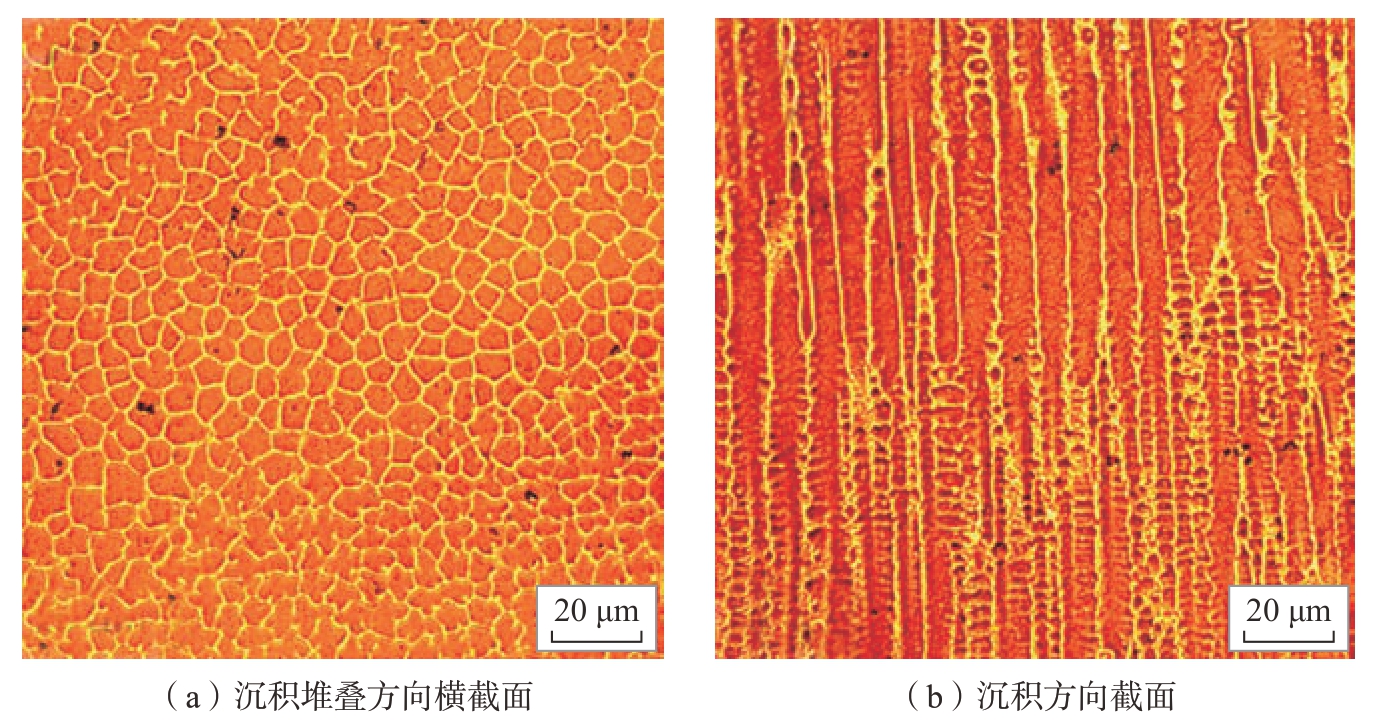

此外,增材制造Cu–Fe 合金元素成分有序排布的复合材料还可以作为制备特殊用途材料的前驱体,辅以后续工艺使之具有特定结构或性质。亚纳米尺度的Cu–Ni 合金蜂窝多孔结构具有优良的催化、存储、分离等功能[56–58],但是采用常规化学蚀刻方法制备难以保证所有蜂窝孔具有相同尺寸,蚀刻过程的可操控性难度大,生产成本高。为此,Ma 等[59]首先通过激光定向能量沉积方法成形Fe65Cu17.5Ni17.5 合金作为前驱体材料,再使用硝酸溶液进行腐蚀,由于Cu、Fe 互不混溶,且Cu 含量比Fe 少,Cu 相以网格状分布在Fe 基体中,Fe基体被硝酸腐蚀掉以后,剩余材料的微观形貌如图12 所示,在沉积堆叠方向的横截面上形成孔隙大小均匀的多孔蜂窝结构,获得了所需要的结构造型。

图12 Fe65Cu17.5Ni17.5 硝酸腐蚀后的微观形貌[59]

Fig.12 Micromophology of nitric acid corroded Fe65Cu17.5Ni17.5 sample[59]

增材制造技术在铜钢功能材料零件制造与应用上具备广阔的前景,需要进行更宽泛、更深入的研究,以更好地应用于航空航天、电力、生物医疗等领域。

4 发展趋势

与传统手段相比,增材制造技术在铜钢功能材料的成形方面极具优势,已经展现出了巨大的产业化价值。但是总体而言该领域依然有诸多问题亟待解决,还有较大的进步空间,主要发展趋势包括以下4个方面。

(1)基于应用需求的成分设计与性能调控。通过对增材制造铜钢功能材料过程中Cu、Fe 等合金元素以及添加剂成分进行时间和空间分布上的综合调控,获得具有不同力学、导热导电、抗菌、细胞毒性等性能的成形件,以满足零件的实际应用性能指标和条件需求。

(2)增材制造与其他技术结合的复合制造。通过增材制造与其他技术相结合可实现高性能的铜钢功能材料零件制备,如通过增材–减材复合制造技术可以提高成形件的表面精度[60],在SLM 成形过程中施加超声冲击能够起到消除样件残余应力和缺陷、改善晶粒结构的作用[61],而施加在线稳恒磁场则能够实现晶粒的定向生长,显著提高产品的致密度、抗拉强度和延伸率[62–63]。

(3)铜钢功能材料增材制造过程的质量控制。以Cu、Fe 金属元素为基质的增材制造用合金粉末或丝材类别繁多,根据应用需求的不同,铜铁等多合金元素成分的比例也不尽相同,针对不同种类、比例的铜钢复合粉末或丝材,通过广泛深入的研究建立相应的优化工艺数据库,以实现铜钢功能材料零件增材制造过程的质量控制将是一个重要的研究方向。

(4)原材料的利用率。增材制造的原材料成本一般较高,例如SLM 工艺需要使用大量的粉末堆叠成形,相当部分的粉末实际并不参与成形,回收这部分粉末并做到不同粉体的分离可以使SLM 的成本大幅下降;而定向能量沉积技术中对于送粉、送丝速度的精准把控也可以在提高成形质量的同时控制成本,提高粉末或丝材的利用率是增材制造铜钢功能材料实现工业化的重要前提。

5 结论

增材制造技术制备铜钢功能材料具有熔铸等传统制造技术难以匹敌的优势,为铜钢功能材料在航空航天、电力、生物医疗等领域的实际工业化应用提供了突破当前局限,进一步发展的全新技术路径和手段。但是,在成形过程中可能会存在致密度低、微观组织不均匀和成分偏析等缺陷,需要深入研究成形过程中第二相液体的偏析机理以及不同相晶粒的结合方式,归纳解决铜钢功能材料复合界面处常见的孔洞、宏观偏析、裂纹等问题,对不同成分比例、不同种类的Cu、Fe 合金粉末或丝材建立工艺参数数据库,基于大量试验总结出相应参数下的微观形貌和缺陷、力学性能、导电导热性能、材料相的分布规律等,通过成形工艺优化、成形质量监控、成形精度提升来实现高性能制件的制备,为实际工业生产提供充足的工艺设计依据和标准。

[1]YILMAZ O. Electrical and thermal properties of the interface at diffusion-bonded and soldered 304 stainless steel and copper bimetal[J].Journal of Materials Processing Technology, 2003,141(1): 67–76.

[2]VAN CLEEMPUT M, JONES H,VAN DER BURGT M, et al. Copper/stainless steel conductor for high field pulsed magnets[J].Physica B: Condensed Matter, 1996, 216(3–4):226–229.

[3]WANG C P, LIU X J, OHNUMA I,et al. Formation of immiscible alloy powders with egg-type microstructure[J]. Science, 2002,297(5583): 990–993.

[4]SARKAR S, SRIVASTAVA C,CHATTOPADHYAY K. Development of a new class of high strength copper alloy using immiscibility route in Cu–Fe–Si system: Evolution of hierarchical multi-scale microstructure[J].Materials Science and Engineering: A, 2018, 723:38–47.

[5]林茂杰, 常健, 吴宇昊, 等. 电磁悬浮条件下液态Fe50Cu50 合金的对流和凝固规律研究[J]. 物理学报, 2017, 66(13): 197–205.

LIN Maojie, CHANG Jian, WU Yuhao, et al. Fluid convection and solidification mechanisms of liquid Fe50Cu50 alloy under electromagnetic levitation condition[J]. Acta Physica Sinica, 2017,66(13): 197–205.

[6]NAGASE T, SUZUKI M, TANAKA T. Formation of amorphous phase with crystalline globules in Fe–Cu–Nb–B immiscible alloys[J].Journal of Alloys and Compounds, 2015, 619:267–274.

[7]Z H A O J Z , R A T K E L ,FEUERBACHER B. Microstructure evolution of immiscible alloys during cooling through the miscibility gap[J]. Modelling and Simulation in Materials Science and Engineering, 1998, 6(2):123–139.

[8]朱定一, 杨晓华, 韩秀君, 等. Fe–Sn偏晶合金的深过冷快速凝固组织[J]. 中国有色金属学报, 2003, 13(2): 328–334.

ZHU Dingyi, YANG Xiaohua, HAN Xiujun,et al. Rapid solidification microstructures of Fe–Sn monotectic alloys at deep undercooling[J].The Chinese Journal of Nonferrous Metals, 2003,13(2): 328–334.

[9]N G O T D, K A S H A N I A,IMBALZANO G, et al. Additive manufacturing(3D printing): A review of materials, methods,applications and challenges[J]. Composites Part B:Engineering, 2018, 143: 172–196.

[10]CALIGNANO F, MANFREDI D,AMBROSIO E P, et al. Overview on additive manufacturing technologies[J]. Proceedings of the IEEE, 2017, 105(4): 593–612.

[11]何杰, 赵九洲, 王晓峰, 等. Al–Bi难混溶合金快速连续凝固的实验研究[J]. 金属学报, 2006, 42(1): 67–72.

HE Jie, ZHAO Jiuzhou, WANG Xiaofeng, et al. An experimental study of the rapid continuous solidification of Al–Bi immiscible alloy[J]. Acta Metallurgica Sinica, 2006, 42(1): 67–72.

[12]MELCHELS F P W, DOMINGOS M A N, KLEIN T J, et al. Additive manufacturing of tissues and organs[J]. Progress in Polymer Science,2012, 37(8): 1079–1104.

[13]PARTHASARATHY J, STARLY B,RAMAN S. A design for the additive manufacture of functionally graded porous structures with tailored mechanical properties for biomedical applications[J]. Journal of Manufacturing Processes, 2011, 13(2): 160–170.

[14]王迪, 邓国威, 杨永强, 等. 金属异质材料增材制造研究进展[J]. 机械工程学报,2021, 57(1): 186–198.

WANG Di, DENG Guowei, YANG Yongqiang, et al. Research progress on additive manufacturing of metallic heterogeneous materials[J]. Journal of Mechanical Engineering,2021, 57(1): 186–198.

[15]TERRAZAS C A, GAYTAN S M,RODRIGUEZ E, et al. Multi-material metallic structure fabrication using electron beam melting[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(1–4): 33–45.

[16]ZYKOVA A, CHUMAEVSKII A,VORONTSOV A, et al. Evolution of microstructure and properties of Fe–Cu, manufactured by electron beam additive manufacturing with subsequent friction stir processing[J]. Materials Letters, 2022,307: 131023.

[17]PANFILOV A O, KNYAZHEV E O,KALASHNIKOVA T A, et al. Manufacturing of Cu–Ni and Fe–Cu–Ni polymetallic materials by the electron-beam additive technology[C]//AIP Conference Proceedings. Tomsk: AIP Publishing,2020, 2310(1): 020242.

[18]OSIPOVICH K S. Features of particle formation in the bimetal sample of the Fe–Cu system, produced by the wire-feed electron beam additive manufacturing[C]//AIP Conference Proceedings. Tomsk, AIP Publishing, 2020,2310(1): 020233.

[19]OSIPOVICH K S, KALASHNIKOV K N. Regularities of the formation of the polymetallic samples of the Fe–Ti, Fe–Cu–Ti system,produced by the wire-feed electron beam additive manufacturing[C]//AIP Conference Proceedings.Tomsk: AIP Publishing, 2020, 2310(1): 020234.

[20]GUSAROVA A V, CHUMAEVSKII A V, OSIPOVICH K S, et al. Regularities of structural changes after friction stir processing in materials obtained by the additive method[J].Nanoscience and Technology: an International Journal, 2020, 11(3): 195–205.

[21]GURIANOV D A, KALASHNIKOV K N, GUSAROVA A V, et al. Obtaining of polymetallic samples of Cu–Fe and Cu–Al systems by additive electron-beam technology[C]//AIP Conference Proceedings. Tomsk: AIP Publishing,2019, 2167(1): 020127.

[22]王泽力, 张元彬, 史传伟. 丝材增材制造技术研究现状与展望[J]. 热加工工艺,2019, 48(3): 6–10, 5.

WANG Zeli, ZHANG Yuanbin, SHI Chuanwei. Research status and prospect of wire additive manufacturing technology[J]. Hot Working Technology, 2019, 48(3): 6–10, 5.

[23]王世杰, 王海东, 罗锋. 基于电弧的金属增材制造技术研究现状[J]. 金属加工(热加工), 2018(1): 19–22.

WANG Shijie, WANG Haidong, LUO Feng. Research status of arc metal additive manufacturing technology[J]. MW Metal Forming, 2018(1): 19–22.

[24]LIU L M, ZHUANG Z L, LIU F, et al.Additive manufacturing of steel-bronze bimetal by shaped metal deposition: Interface characteristics and tensile properties[J]. The International Journal of Advanced Manufacturing Technology, 2013,69(9–12): 2131–2137.

[25]D H A R M E N D R A C ,HADADZADEH A, AMIRKHIZ B S, et al.Microstructural evolution and mechanical behavior of nickel aluminum bronze Cu–9Al–4Fe–4Ni–1Mn fabricated through wire-arc additive manufacturing[J]. Additive Manufacturing, 2019,30: 100872.

[26]DHARMENDRA C, SHAKERIN S, JANAKI RAM G D, et al. Wire-arc additive manufacturing of nickel aluminum bronze/stainless steel hybrid parts—Interfacial characterization,prospects, and problems[J]. Materialia, 2020, 13:100834.

[27]WANG D, WU S B, YANG Y Q, et al. The effect of a scanning strategy on the residual stress of 316L steel parts fabricated by selective laser melting (SLM)[J]. Material (Basel), 2018,11(10): 1821.

[28]SING S L, AN J, YEONG W Y, et al. Laser and electron-beam powder-bed additive manufacturing of metallic implants: A review on processes, materials and designs[J]. Journal of Orthopaedic Research, 2016, 34(3): 369–385.

[29]ZHANG J L, SONG B, WEI Q S, et al. A review of selective laser melting of aluminum alloys: Processing, microstructure, property and developing trends[J]. Journal of Materials Science& Technology, 2019, 35(2): 270–284.

[30]KRUTH J P, FROYEN L, VAN VAERENBERGH J, et al. Selective laser melting of iron-based powder[J]. Journal of Materials Processing Technology, 2004, 149(1–3): 616–622.

[31]LI Y D, YUAN X B, YANG B B, et al. Hierarchical microstructure and strengthening mechanism of Cu–36.8Fe alloy manufactured by selective laser melting[J]. Journal of Alloys and Compounds, 2022, 895: 162701.

[32]CHEN J, YANG Y Q, SONG C H,et al. Interfacial microstructure and mechanical properties of 316L/CuSn10 multi-material bimetallic structure fabricated by selective laser melting[J]. Materials Science and Engineering: A,2019, 752: 75–85.

[33]CHEN J, YANG Y Q, SONG C H, et al. Influence mechanism of process parameters on the interfacial characterization of selective laser melting 316L/CuSn10[J]. Materials Science and Engineering: A, 2020, 792: 139316.

[34]ZHANG M K, YANG Y Q, WANG D, et al. Microstructure and mechanical properties of CuSn/18Ni300 bimetallic porous structures manufactured by selective laser melting[J].Materials & Design, 2019, 165: 107583.

[35]ZHOU S F, XIE M, WU C Y, et al. Selective laser melting of bulk immiscible alloy with enhanced strength: Heterogeneous microstructure and deformation mechanisms[J].Journal of Materials Science & Technology, 2022,104: 81–87.

[36]CHEN K Y, WANG C, HONG Q F,et al. Selective laser melting 316L/CuSn10 multimaterials: Processing optimization, interfacial characterization and mechanical property[J].Journal of Materials Processing Technology, 2020,283: 116701.

[37]LIU Z H, ZHANG D Q, SING S L,et al. Interfacial characterization of SLM parts in multi-material processing: Metallurgical diffusion between 316L stainless steel and C18400 copper alloy[J]. Materials Characterization, 2014, 94:116–125.

[38]TALIC B, HENDRIKSEN P V,WIIK K, et al. Thermal expansion and electrical conductivity of Fe and Cu doped MnCo2O4 spinel[J]. Solid State Ionics, 2018, 326: 90–99.

[39]ZHOU H S, LIU H D, AN Z Q, et al. Deuterium permeation and retention in copper alloys[J]. Journal of Nuclear Materials, 2017, 493:398–403.

[40]黄湘湘, 冯凯, 何利杰, 等. 碳钢表面激光熔覆铝青铜涂层的组织及铜渗透现象[J]. 激光与光电子学进展, 2019, 56(5): 153–160.

HUANG Xiangxiang, FENG Kai, HE Lijie,et al. Microstructure and copper contamination phenomenon of laser cladded aluminum bronze coatings on carbon steel surface[J]. Laser &Optoelectronics Progress, 2019, 56(5): 153–160.

[41]DAI X Q, XIE M, ZHOU S F, et al.Formation mechanism and improved properties of Cu95Fe5 homogeneous immiscible composite coating by the combination of mechanical alloying and laser cladding[J]. Journal of Alloys and Compounds, 2018, 740: 194–202.

[42]CHATTERJEE A, SPRAGUE E,MAZUMDER J, et al. Hierarchical microstructures and deformation behavior of laser direct-metaldeposited Cu–Fe alloys[J]. Materials Science and Engineering: A, 2021, 802: 140659.

[43]ZHOU S F, WU C, ZHANG T Y, et al. Carbon nanotube- and Fep-reinforced coppermatrix composites by laser induction hybrid rapid cladding[J]. Scripta Materialia, 2014, 76: 25–28.

[44]OSIPOVICH K S, ASTAFUROVA E G, CHUMAEVSKII A V, et al. Gradient transition zone structure in “steel–copper” sample produced by double wire-feed electron beam additive manufacturing[J]. Journal of Materials Science,2020, 55(22): 9258–9272.

[45]RODRIGUES T A, BAIRRÃO N,FARIAS F W C, et al. Steel–copper functionally graded material produced by twin-wire and arc additive manufacturing (T–WAAM)[J]. Materials& Design, 2022, 213: 110270.

[46]XIE M, ZHOU S F, ZHAO S Z, et al. In-situ Fe2P reinforced bulk Cu–Fe immiscible alloy with nanotwinned Cu produced by selective laser melting[J]. Journal of Alloys and Compounds,2020, 838: 155592.

[47]XIE M, WU C Y, ZHOU S F, et al.TiB2– and Fe2P with nanotwins-reinforced Cu–based immiscible composites fabricated by selective laser melting: Formation mechanism and wear behavior[J]. Journal of Alloys and Compounds, 2021, 864: 158716.

[48]GU H, WEI C, LI L, et al. Numerical and experimental study of molten pool behaviour and defect formation in multi-material and functionally graded materials laser powder bed fusion[J]. Advanced Powder Technology, 2021,32(11): 4303–4321.

[49]ZAFARI A, XIA K. Nano/ultrafine grained immiscible Fe–Cu alloy with ultrahigh strength produced by selective laser melting[J].Materials Research Letters, 2021, 9(6): 247–254.

[50]WEI C, LI L, ZHANG X J, et al. 3D printing of multiple metallic materials via modified selective laser melting[J]. CIRP Annals, 2018,67(1): 245–248.

[51]WEI C, SUN Z, CHEN Q, et al.Additive manufacturing of horizontal and 3D functionally graded 316L/Cu10Sn components via multiple material selective laser melting[J]. Journal of Manufacturing Science and Engineering, 2019,141(8): 081014.

[52]ZHANG M, ZHANG Y L, DU M K, et al. Experimental characterization and microstructural evaluation of silicon bronzealloy steel bimetallic structures by additive manufacturing[J]. Metallurgical and Materials Transactions A, 2021, 52(10): 4664–4674.

[53]PINGALE A D, BELGAMWAR S U, RATHORE J S. A novel approach for facile synthesis of Cu–Ni/GNPs composites with excellent mechanical and tribological properties[J].Materials Science and Engineering: B, 2020, 260:114643.

[54]AKYOL A, ALGUL H, UYSAL M,et al. A novel approach for wear and corrosion resistance in the electroless Ni–P–W alloy with CNFs co-depositions[J]. Applied Surface Science,2018, 453: 482–492.

[55]GUO Y X, ZHAO M C, XIE B, et al. In vitro corrosion resistance and antibacterial performance of novel Fe–xCu biomedical alloys prepared by selective laser melting[J]. Advanced Engineering Materials, 2021, 23(4): 2001000.

[56]YEOM J, RATCHFORD D, FIELD C R, et al. Decoupling diameter and pitch in silicon nanowire arrays made by metal-assisted chemical etching[J]. Advanced Functional Materials, 2014,24(1): 106–116.

[57]MEI P, PRAMANIK M, LEE J, et al. Highly ordered mesostructured vanadium phosphonate toward electrode materials for lithiumion batteries[J]. Chemistry—A European Journal, 2017, 23(18): 4344–4352.

[58]ZHU H Y, GAO L, YU X Q, et al.Durability evaluation of superhydrophobic copper foams for long-term oil-water separation[J].Applied Surface Science, 2017, 407: 145–155.

[59]MA B B, LIU X, LI J F, et al.Template-free preparation and morphology evolution of (Cu, Ni) honeycomb structure via etching additive manufactured Fe–Cu–Ni alloy[J].Materials Characterization, 2018, 143: 206–210.

[60]招润焯, 丁东红, 王凯, 等. 金属增减材混合制造研究进展[J]. 电焊机, 2019,49(7): 66–77.

ZHAO Runzhuo, DING Donghong, WANG Kai, et al. Research progress of metal additive and subtractive hybrid manufacturing technology[J].Electric Welding Machine, 2019, 49(7): 66–77.

[61]张美霞. 超声冲击辅助选区激光熔化成形研究[D]. 北京: 北京理工大学, 2016.

ZHANG Meixia. Study on ultrasonic impact treatment assisted selective laser melting[D].Beijing: Beijing Institute of Technology, 2016.

[62]程坦, 张振雨, 刘演冰, 等. 在线稳恒磁场对激光选区熔化成形GH3536 组织和性能各向异性的影响[J]. 中国激光, 2022, 49(8):184–194.

CHENG Tan, ZHANG Zhenyu, LIU Yanbing, et al. Effects of online static magnetic field on anisotropy of microstructure and mechanical properties of GH3536 fabricated by selective laser melting[J]. Chinese Journal of Lasers, 2022, 49(8):184–194.

[63]DONG S L, LIU T, DONG M, et al.Enhanced magnetostriction of Tb–Dy–Fe via simultaneous <111>-crystallographic orientation and-morphological alignment induced by directional solidification in high magnetic fields[J]. Applied Physics Letters, 2020, 116(5):053903.