陶瓷基复合材料 (Ceramic matrix composites,CMCs)指以陶瓷材料为基体,以高强度纤维、颗粒或晶须为增强体,通过适当的工艺复合而成的一类复合材料。其中连续纤维增强的CMCs 在保留陶瓷材料耐高温、抗氧化、耐磨耗以及耐腐蚀等优点的同时,还能够充分发挥陶瓷纤维增强增韧的作用,成为制备航空发动机热端部件最佳的耐高温材料。目前,在航空领域研究较多的主要是碳化硅纤维增强碳化硅基复合材料 (SiC/SiC 复合材料)。SiC/SiC 复合材料长时耐温能力>1200 ℃,较传统的高温合金提高了150 ℃以上,且密度较低,约为高温合金的1/3~1/4,是新型航空发动机热端部件的标志性材料[1–4]。

SiC/SiC 复合材料由于其自身的特性,在承受复杂受力工况或经历外界环境因素剧烈变化时不可避免地会产生基体裂纹,其相互交织连通,将成为外界氧化介质进入材料内部的通道。在实际服役工况下,具有氧化性、腐蚀性的高温燃气将快速氧化纤维界面层,随后进一步侵蚀纤维,造成复合材料性能加速退化,从而难以满足应用需求。因此,陶瓷基复合材料存在的裂纹是影响其可靠性和使用寿命的症结,必须采取相应的措施加以应对[5]。如果陶瓷基复合材料能够具备自愈合功能,则可以有效提高其在高温氧化环境下的长时服役性能。而自愈合实现的关键是借助玻璃态物质,利用其低温下为固态,高温下为黏流态的特性,来实现裂纹的愈合[6]。从材料设计的角度出发,通过对SiC/SiC 复合材料不同组元 (基体、纤维和界面层)进行设计,可以使材料具有不同的性能特点。基体改性是目前改进复合材料性能的一种有效方法。

国外早已开展了针对具有自愈合功能SiC/SiC 复合材料的研究[7–9],部分结果已用于发动机构件并进行了考核验证。而国内尽管在基体自愈合改性方面取得了一定的研究成果,主要是利用含硼组元,如BCx 体系[10]、Si–B–C 体系[11]对SiC 基体进行改性,但是离工程应用仍有较大的差距,亟待开展系统性深入研究。此外,在复合材料的制备工艺方面,以化学气相渗透 (Chemical vapor infiltration,CVI)工艺及先驱体转化 (Precursor infiltration pyrolysis,PIP)工艺为主。目前尚缺乏基于预浸料–熔渗(Prepreg-melt infiltration,MI)工艺的自愈合SiC/SiC 复合材料研究。

因此,本文围绕以预浸料–熔渗工艺为基础,制备B4C 改性的自愈合SiC/SiC 复合材料,探索B4C 改性SiC 基体的本征氧化行为和自愈合规律,同时评价基体改性后的自愈合SiC/SiC 复合材料的高温抗氧化性能,进一步揭示其自愈合机制。

1 试验及方法

1.1 材料制备

(1)改性料浆制备。

试验原料分别选择B4C 粉 (2 μm,>99%)、Si粉 (200 目,>99%)及酚醛树脂。将B4C 粉和酚醛树脂混合加入一定量的无水乙醇,通过行星式球磨机进行分散,球磨条件为转速1000 r/min,球磨时间6 h,制成混合料浆,其中,B4C 粉体、无水乙醇和酚醛树脂的质量比为12∶150∶50。

(2)SiC–B4C 改性基体制备。

将所制得的改性料浆置于40 ℃烘箱下干燥1 h,干燥后的混合物在200 ℃下热压成型,进而在1000 ℃下裂解处理30 min,得到维氏压痕C–B4C 多孔体。将多孔体置于真空炉中进行熔融渗硅,处理条件为1410 ℃,5 min,最终得到B4C 改性的SiC 陶瓷基体。

(3) SiC/SiC–B4C 复合材料制备。

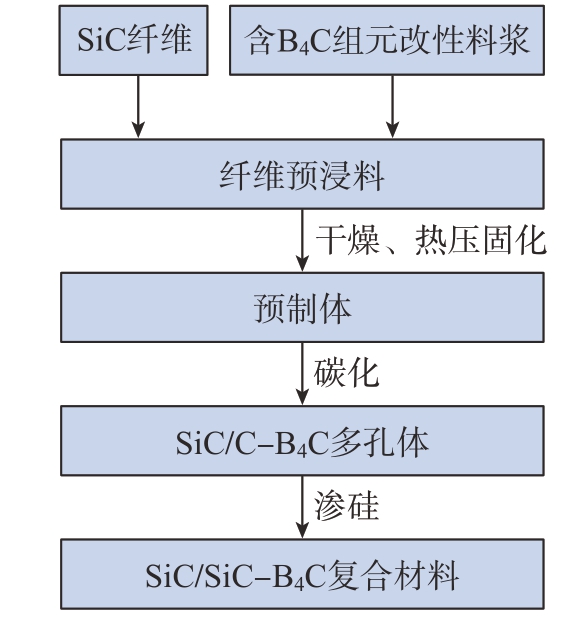

选用国防科技大学生产的KD–II 型SiC 纤维作为复合材料增强体,采用CVI 工艺在纤维表面进行界面层沉积,具体沉积工艺参见前期的研究工作[12]。将所制得的改性料浆涂覆于SiC 纤维织物上,再进行热处理制成预浸料。将干燥后的预浸料以0°方向进行铺层,加温固化得到预制体,其中热压温度为200 ℃,时间为1 h,进而在1000 ℃下裂解处理30 min,制得SiC/C–B4C 多孔体。将多孔体置于真空炉中进行熔融渗硅处理,条件为1410 ℃,5 min,最终得到SiC/SiC–B4C 复合材料,工艺流程见图1。

图1 SiC/SiC–B4C 复合材料制备工艺流程

Fig.1 Schematic of the SiC/SiC–B4C composites fabrication process

1.2 分析测试方法

将试样加工成尺寸为36 mm×4 mm×3 mm 的长方体,样品表面通过抛光处理,利用维氏硬度计在试样表面引入裂纹,试验中采用的压痕载荷为50 N,压痕后裂纹扩展示意图如图2 所示。为直观地观察到试样裂纹的愈合效果,将预制好裂纹的试样放置于硅钼棒高温炉进行热处理,处理温度为1000 ℃,保温时间为4 h。

图2 压痕后裂纹扩展示意图

Fig.2 Schematic of Vickers indentation induced crack

将试样分别在700 ℃、1000 ℃、1200 ℃、1350 ℃ 4 种温度条件下进行静态氧化试验,氧化时间50 h。利用电子天平 (精度为0.1 mg)测量试样氧化前及氧化后的质量变化,计算氧化过程中的质量变化率。

利用万能试验机 (ZWICK 2.5)对氧化前后的试样进行室温三点弯曲强度测试。试验过程中加载速率均为0.5 mm/min,跨距为30 mm。此外,静态氧化后试样的剩余力学性能均用三点弯曲强度来衡量。

采用美国FEI 公司的扫描电子显微镜 (Nova Nano450)的二次电子(SE)模式及背散射(BSE)模式观察试样氧化前后的微观形貌并配合其自带的能谱仪(EDS)对其进行元素种类表征。

2 结果与讨论

2.1 B4C 改性SiC 基体的微观结构

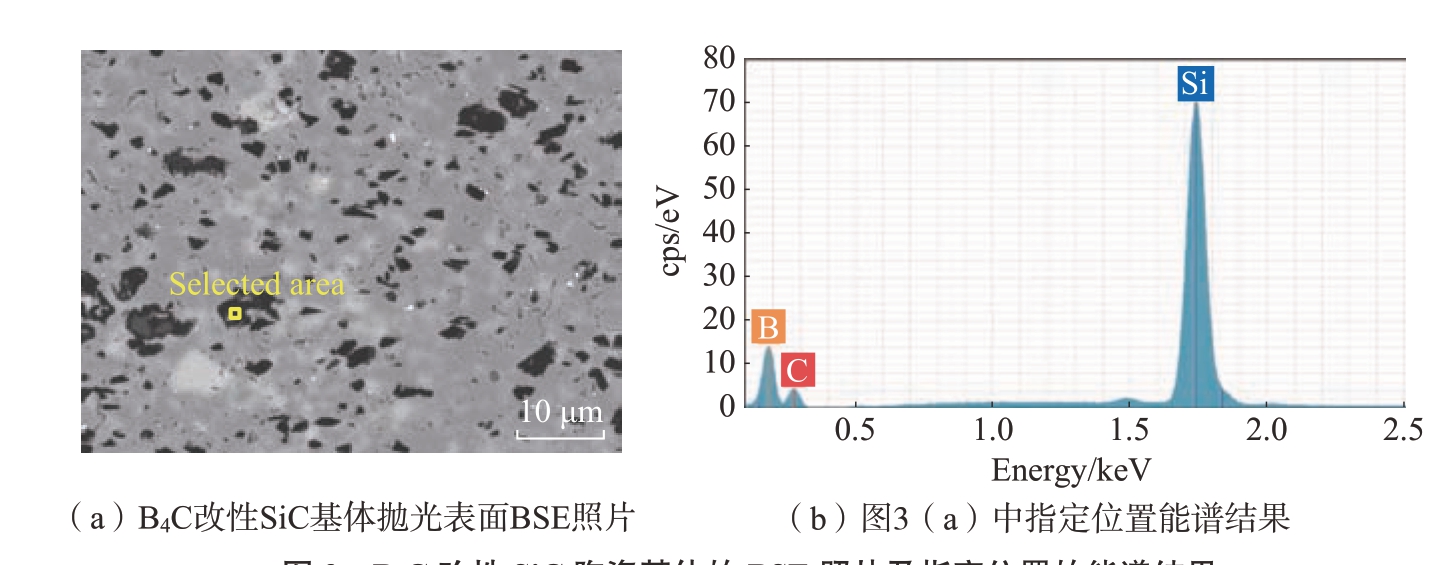

图3 为B4C 改性后SiC 陶瓷基体的BSE 照片及指定位置的能谱结果。能谱结果表明,该区域主要以B、C 元素组成,说明该黑色颗粒物质主要为掺杂自愈合相B4C,可见其均匀地分布在SiC 基体中。此外,图3 中深灰色区域为生成的SiC 基体;浅灰色区域为熔渗工艺引入的残余Si。该工艺的原理为利用固态Si 在高温下熔融,通过毛细作用渗入多孔体内,与多孔体的C 发生化学反应从而得到所需的复合材料[13]。因此,该方法易导致熔渗反应完成后的基体内残留一部分Si。

图3 B4C 改性SiC 陶瓷基体的BSE 照片及指定位置的能谱结果

Fig.3 BSE image of SiC–B4C matrix and EDS analysis of the marked phase

2.2 B4C改性SiC陶瓷基体的本征氧化行为和自愈合规律

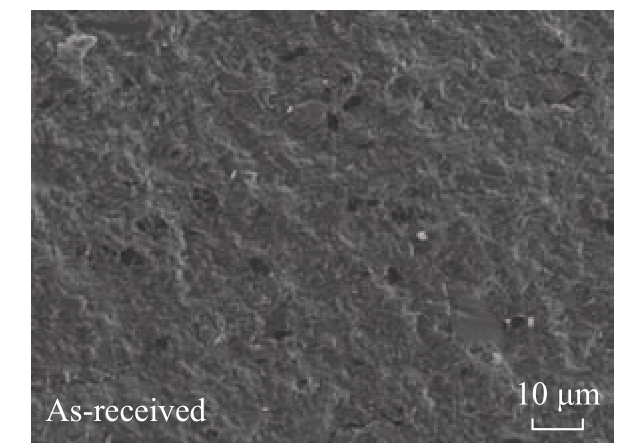

图4 和5 分别为B4C 改性SiC陶瓷基体在不同温度氧化前后的表面形貌。由图4 可以看到,氧化前的SiC–B4C 陶瓷表面颗粒轮廓清晰,无氧化相存在。当氧化温度为700 ℃时 (图5(a)),基体表面出现因氧化生成的玻璃相颗粒,同时颗粒周围的基体区域轮廓清晰,无氧化现象,这说明该温度下SiC 基体尚未发生氧化反应,此时发生氧化的物质为B4C颗粒以及基体中残余Si,在氧化环境下反应生成液态SiO2。当氧化温度升至1000 ℃(图5(b))时,表面的氧化颗粒相增多,同时颗粒的尺寸变大。进一步放大图5(b)标记区域可以看到,与处理温度为700 ℃的结果相比较,在该氧化温度下,基体表面已呈现出大面积发生氧化后的组织形貌,说明此时氧化反应加剧。当氧化温度升至1200 ℃时(图5(c)和 (e)),因为表面氧化玻璃相足够多,遂融合成一体,致使陶瓷基体表面完全被玻璃相覆盖,且局部出现气泡破裂后的形貌。说明随着温度升高,硅硼玻璃开始熔融,玻璃中低熔点相更容易以鼓泡形式挥发。当氧化温度为1350 ℃时 (图5(d)和(f)),由于氧化程度进一步加深,陶瓷表面较1200 ℃氧化后表面更平滑。

图4 B4C 改性SiC 陶瓷基体氧化前表面形貌

Fig.4 SEM micrograph of the SiC–B4C matrix before oxidation

图5 B4C 改性SiC 陶瓷基体在不同温度下氧化50 h 后的表面形貌

Fig.5 SEM micrographs of the surface of SiC–B4C matrix oxidized at diffe ent temperatures for 50 h

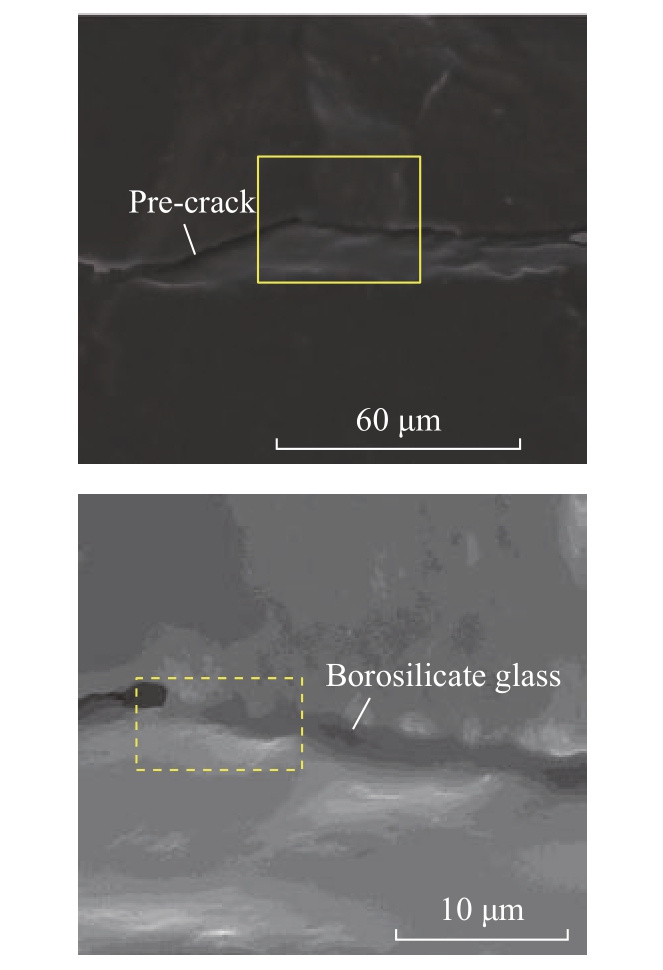

为了更直观地反映B4C 改性SiC 基体在高温下的裂纹自愈合效果,将表面经过预制裂纹的试样在1000 ℃下氧化4 h,得到玻璃相封填裂纹的SEM 照片,如图6 所示,由局部区域的放大照片可以看到,在该氧化状态下,试样表面的裂纹被部分封填。这是因为氧化过程中生成的液态玻璃相会在毛细管力和重力的作用下进行裂纹封填,从而阻止氧气向内部扩散。图7 为图6 中虚线标注区域的EDS 面扫描结果,其中图7(a)为Si、O、B、C 元素的叠加扫描结果,可知,玻璃相区域Si、O、B 元素富集,说明该区域的填充相为硅硼玻璃。

图6 B4C 改性SiC 陶瓷基体的表面裂纹愈合形貌

Fig.6 Morphology of a healed crack in SiC–B4C matrix

图7 样品表面C、O、B 以及Si 元素的EDS 面扫描结果Fig.7 EDS mapping results for C, O, B and Si of the surface

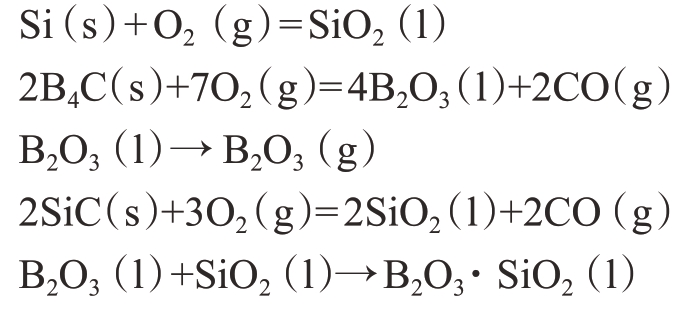

根据上述结果及相关参考文献,在整个氧化过程中,改性SiC–B4C 陶瓷基体经历以下过程:700 ℃时,B4C首先发生氧化反应,在陶瓷表面快速氧化生成B2O3 玻璃。与此同时,受熔渗工艺的影响,基体中不可避免地会有少量残余Si 的存在,而Si 在较低的温度下即可发生氧化反应,因此也将生成液相SiO2。B2O3 的存在可以加速SiC 的氧化,氧化温度升高,少部分小颗粒的SiC 开始发生氧化,并与B2O3 快速生成硅硼玻璃相[14]。同时,由于B2O3 具有较高的蒸汽压,易于挥发[15],硅硼玻璃相的生成也有助于抑制B2O3 挥发。随着温度进一步升高,基体表面将生成更多的硅硼玻璃相,当温度升至1200 ℃时,基体表面呈现出非常明显的因氧化而产生的鼓泡及气泡破裂,这是因为在该温度下,硅硼玻璃将发生分解反应,形成气态的B2O3,当玻璃的气相压力达到其饱和蒸汽压时,就会冲破气泡从表面挥发[16]。当温度上升到1350 ℃时,表面氧化玻璃相足够多后融合成一体,致使陶瓷基体表面完全被玻璃相覆盖。与此同时,温度升高,将导致玻璃的黏度下降,从而使得表面更加平滑。局部基体出现气泡破裂后的形貌,这是由于剩余的低熔点B2O3 持续挥发。因此,以上过程涉及的化学方程式[17–18]包括

2.3 SiC/SiC–B4C 复合材料高温抗氧化性能

图8(a)为B4C 改性SiC/SiC复合材料在1200 ℃氧化不同时间后的剩余强度,其中As-received 强度为未发生氧化的试样弯曲强度,可以看到,剩余强度随着氧化时间延长没有明显衰减趋势。试样的原始强度为870 MPa,在1200 ℃分别氧化20 h、50 h、80 h 的剩余强度分别为886 MPa、847 MPa 以及850 MPa,材料的强度保持率均高于97%。这说明在该条件下,改性基体可以有效阻止氧气的扩散,使材料仍保持优异的力学性能。图8(b)为B4C 改性SiC/SiC 复合材料在不同温度氧化50 h 后的剩余强度。试样在700 ℃、1000 ℃、1200 ℃、1350 ℃氧化50 h 后,对应的残余强度分别为854 MPa、878 MPa、847 MPa、559 MPa。可以看到,1200℃以下,氧化后的弯曲强度与原始试样相比,没有明显衰减,强度保持率高于97%;当氧化温度达到1350 ℃时,此时性能衰减严重,仅剩65%,说明此时,硅硼玻璃由于温度升高发生分解,从而导致自愈合效果减弱,无法阻挡氧化介质持续输入。此外,高温导致硅硼玻璃黏度下降也有利于氧气扩散。综上,由于氧化介质进一步在材料内部扩散,高温气体将快速氧化纤维界面层,进而导致SiC 纤维氧化和强度下降,最终造成复合材料性能出现大幅度衰减。图9 为B4C改性SiC/SiC 复合材料在1350 ℃氧化50 h 材料断口SEM 照片,可以看到,此时复合材料基体出现氧化突起相,同时纤维界面层被氧化破坏,SiC纤维也发生一定程度的氧化。

图9 B4C 改性SiC/SiC 复合材料在1350 ℃氧化50 h 材料断口SEM 照片

Fig.9 SEM images of fracture surface of the SiC/SiC–B4C composites oxidized at 1350 ℃ for 50 h

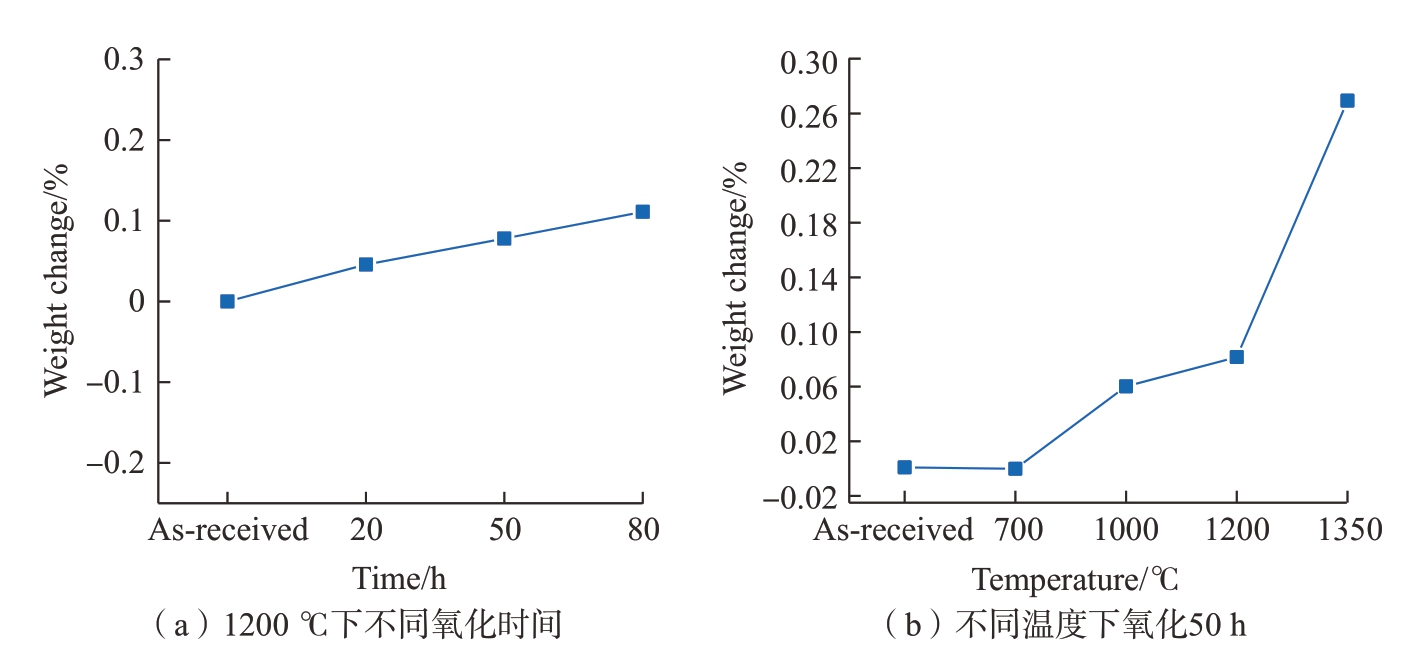

图10 为图8 所对应的重量变化曲线。由图10(a)可知,随着氧化时间增加,试样增重缓慢,且在整个时间区间变化幅度较小,该结果与前部分剩余强度相对应;由图10(b)可知,随着氧化温度越高,试样增重率加快。在700 ℃时,试样增重率几乎无变化,仅0.003%;在1000~1200 ℃之间,增重较为缓慢 (0.057% ~ 0.078%)。说明在700~1200 ℃温度区间内,试样重量的变化幅度较小。当氧化温度升至1350 ℃时,试样出现明显增重,说明此时氧化程度加深。这一变化规律也与图8(b)中不同温度氧化50 h后的剩余强度变化一致,该结果表明1350 ℃氧化50 h 试样性能衰减严重。综上,材料的剩余强度的变化规律与增重率保持一致。

图8 B4C 改性SiC/SiC 复合材料不同条件下剩余强度

Fig.8 Residual strength of SiC/SiC–B4C composites after oxidation at diffe ent conditions

图10 B4C 改性SiC/SiC 复合材料在不同条件下的重量变化

Fig.10 Weight change of SiC/SiC–B4C composites after oxidation at diffe ent conditions

3 结论

(1)揭示了B4C 改性SiC 基体的本征氧化行为和自愈合规律。在700 ℃时,B4C 首先发生氧化反应,在陶瓷表面快速氧化生成B2O3 玻璃,此时的液态自愈合相的主要成分为B2O3。随着SiC 发生氧化反应,B2O3 将与SiO2 快速生成硅硼玻璃相。随着氧化温度进一步升高,将生成更多的硅硼玻璃相,当温度升至1200 ℃时,硅硼玻璃发生分解反应,形成气相的B2O3,当气相压力达到其饱和蒸汽压时,B2O3 将冲破气泡从表面挥发。当氧化温度为1350 ℃时,SiC 氧化速率加剧,表面氧化玻璃相足够多融合成一体,使陶瓷基体表面完全被玻璃相覆盖,同时温度升高,导致玻璃的黏度下降,使得氧化表面更加平滑。此时,材料中剩余的低熔点B2O3 持续挥发。

(2)研究了自愈合基体改性后的SiC/SiC 复合材料的高温抗氧化性能。在700~1350 ℃温度范围内,B4C 改性SiC/SiC 复合材料氧化包括两个阶段:在700~1200 ℃时,复合材料氧化后的重量变化幅度较小,强度保留率大于97%; 在1350 ℃时,复合材料氧化后增重幅度较大,此时强度衰减严重,强度保留率仅剩65%。说明硅硼玻璃由于温度升高发生分解,从而导致自愈合效果减弱,无法阻挡氧化介质持续输入。此外,高温导致硅硼玻璃黏度下降也有利于氧气扩散。综上,由于氧化介质进一步在材料内部扩散,高温气体将快速氧化纤维界面层,进而导致SiC 纤维氧化和强度下降,最终造成复合材料性能出现大幅度衰减。

[1]BUMGARDNER C H, HEIM F M, ROACHE D C, et al. Analysis of SiC/SiC composites for energy applications at ambient conditions[J]. Journal of the American Ceramic Society, 2021, 104(1): 481–491.

[2]焦健, 陈明伟. 新一代发动机高温材料——陶瓷基复合材料的制备、性能及应用[J].航空制造技术, 2014, 57(7): 62–69.

JIAO Jian, CHEN Mingwei. New generation of high-temperature material for engine—Preparation, property and application of ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2014, 57(7): 62–69.

[3]杨金华, 董禹飞, 杨瑞, 等. 航空发动机用陶瓷基复合材料研究进展[J]. 航空动力, 2021(5): 56–59.

YANG Jinhua, DONG Yufei, YANG Rui, et al. Progress of ceramic matrix composites for aero engine[J]. Aerospace Power, 2021(5): 56–59.

[4]刘虎, 杨金华, 周怡然, 等. 国外航空发动机用SiCf /SiC 复合材料的材料级性能测试研究进展[J]. 材料工程, 2018, 46(11): 1–12.

LIU Hu, YANG Jinhua, ZHOU Yiran, et al. Progress in coupon tests of SiCf /SiC ceramic matrix composites used for aero engines[J]. Journal of Materials Engineering, 2018, 46(11): 1–12.

[5]王鸣, 董志国, 张晓越, 等. 连续纤维增强碳化硅陶瓷基复合材料在航空发动机上的应用[J]. 航空制造技术, 2014, 57(6): 10–13.

WANG Ming, DONG Zhiguo, ZHANG Xiaoyue, et al. Application of continuous fiber reinforced ceramic matrix composites in aeroengine[J]. Aeronautical Manufacturing Technology, 2014, 57(6): 10–13.

[6]梁春华. 纤维增强陶瓷基复合材料在国外航空发动机上的应用[J]. 航空制造技术, 2006, 49(3): 40–45.

LIANG Chunhua. Application of the overseas fiber reinforced ceramic matrix composites used for aero-engines[J]. Aeronautical Manufacturing Technology, 2006, 49(3): 40–45.

[7]CARRÈRE P. Creep behaviour of a SiC/Si–B–C composite with a self-healing multilayered matrix[J]. Journal of the European Ceramic Society, 2003, 23(7): 1105–1114.

[8]QUEMARD L. Self-healing mechanisms of a SiC fiber reinforced multi-layered ceramic matrix composite in high pressure steam environments[J]. Journal of the European Ceramic Society, 2007, 27(4): 2085–2094.

[9]曹晓雨. 液硅渗透法制备自愈合CMC–SiCs 及其性能优化[D]. 西安: 西北工业大学, 2016.

CAO Xiaoyu. Research on properties optimization of self-healing CMC–SiCs fabricated by liquid silicon infiltration[D]. Xi’an: Northwestern Polytechnical University, 2016.

[10]LIU Y S. Fracture behavior and mechanism of 2D C/SiC–BCx composite at room temperature[J]. Materials Science and Engineering:A, 2011, 528(3): 1436–1441.

[11]FARIZY G, CHERMANT J L,SANGLEBOEUF J C, et al. SiCf – SiBC composites:Microstructural investigations of the as-received material and creep tested composites under an oxidative environment[J]. Journal of Microscopy,2003, 210(pt2): 176–186.

[12]吕晓旭, 姜卓钰, 周怡然, 等. BN/SiC 复合界面层对SiC 纤维和PIP-Mini 复合材料力学性能的影响[J]. 无机材料学报, 2020,35(10): 1099–1104.

LÜ Xiaoxu, JIANG Zhuoyu, ZHOU Yiran,et al. Effect of BN/SiC multilayered interphases on mechanical properties of SiC fibers and minicomposites by PIP[J]. Journal of Inorganic Materials, 2020, 35(10): 1099–1104.

[13]ZHOU Y R, JIAO J, JIANG Z Y, et al. Toughening mechanisms of Ti3SiC2– and TiB2–toughened SiC matrix prepared via reactive melt infiltration[J]. Journal of Materials Research, 2021,36(24): 4963–4973.

[14]NASIRI N A. Oxidation behaviour of SiC/SiC ceramic matrix composites in air[J].Journal of the European Ceramic Society, 2016,36(14): 3293–3302.

[15]ZUO X Z, et al. Oxidation behaviour of two-dimensional C/SiC modified with self-healing Si–B–C coating in static air[J].Corrosion Science, 2012, 65: 87–93.

[16]REBILLAT F. Oxidation resistance of SiC/SiC micro and minicomposites with a highly crystallised BN interphase[J]. Journal of the European Ceramic Society, 1998, 18(13):1809–1819.

[17]GUO Q G, et al. Relationship between oxidation resistance and structure of B4C–SiC/C composites with self-healing properties[J]. Carbon,1999, 37(1): 33–40.

[18]BASHA M R, et al. Synthesis and characterisation of Cf /SiC composites with modified silicon carbide matrix[J]. Carbon Trends,2021, 5: 100082.