碳纤维复合材料由于其高比强度、高比模量、抗疲劳、抗腐蚀等特性,广泛应用于民用航空领域[1–2]。而随着复合材料结构的大型化及复杂化,手工铺叠及自动铺带工艺已不能满足机身等复杂零件的制造,由自动铺丝工艺制造的零件占比在逐步增加[3–4]。

但复合材料的制造过程中容易形成孔隙等微观缺陷,直接影响到复合材料的使用性能。石林[4]的试验数据表明,孔隙率在0~5%范围内,每增加1%,层间剪切强度下降约7%,弯曲强度下降约10%。因此民用航空领域对复合材料结构件孔隙率的要求很高,体积百分比不能超过2%。测定复合材料孔隙率的方法主要有阿基米德密度法、树脂酸蚀法、显微照相法、无损检测法等,其中超声检测是检测复合材料缺陷最常用的方法之一,该方法便捷且准确[5–11]。目前波音、空客等公司也均采用超声C扫描进行复合材料结构件的孔隙率测定[12–14]。

影响孔隙缺陷形成的工艺参数较多,在工程上,探究各项参数对复合材料孔隙率的影响意义重大,但目前该方面的研究较少。本文主要采用自动铺丝工艺制备试验层板,探究固化压力、层板厚度及尺寸、自动铺丝压紧力等各项参数对孔隙率及孔隙分布的影响,并采用超声C 扫描判断复合材料层板孔隙率区间,为自动铺丝工艺制造复合材料结构零件提供参考。

1 试验材料及方法

1.1 层板制备

本试验原材料采用T800 级碳纤维/环氧树脂预浸料,单根丝束宽度为6.35 mm,同时铺放16 丝束;由机器人式铺丝机进行自动铺放后,使用热压罐成型工艺制备复合材料层板。固化制度如下:

(1)抽真空至少–80 kPa;

(2)热压罐加压至选定的不同固化压力,当压力达到140 kPa 时,真空袋与大气联通;

(3)热压罐达到全压时升温,在 (180±6)℃下固化至少120 min,升温速率0.5~3 ℃/min;

(4)降温速率不超过3 ℃/min,至60 ℃以下卸压。

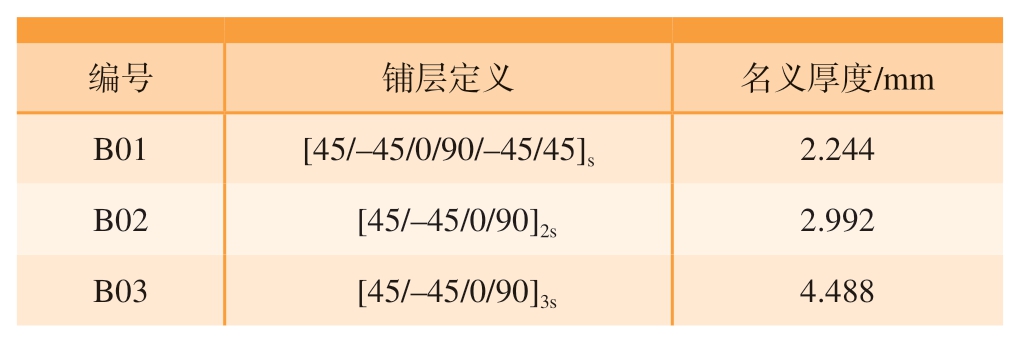

本试验制造了3 种常用铺层的层板,其编号及对应铺层信息如表1所示。

表1 层板铺层信息

Table 1 Laminate information

编号铺层定义名义厚度/mm B 01[45/–45/0/90/–45/45]s2.244 B02 [45/–45/0/90]2s2.992 B03 [45/–45/0/90]3s4.488

1.2 表征方式

通过在检测设备上对该材料体系的孔隙率对比试块进行标定,制得不同孔隙率对应超声衰减系数的评判关系曲线,曲线可用以确定2%以下的孔隙率,因实际零件制造中孔隙率超过2%已无法满足工程需要,故对超出2%孔隙率的研究并不存在实际指导意义。

准备与所制造层压板铺层相同的标块作为优区,优区是层压板依据GB/T 3365—2008《碳纤维增强塑料孔隙含量和纤维体积含量试验方法》,通过金相法统计面孔隙率确定为0 孔隙率的层压板,使用超声C 扫描(探头频率5 MHz)评估层板的孔隙率区间值,扫描方式为喷水穿透法。并使用手动接触式A 扫描 (探头频率5 MHz)对区间值进行复测校核,扫描方式为脉冲反射法。

2 结果与讨论

2.1 固化压力对铺丝层板孔隙率的影响

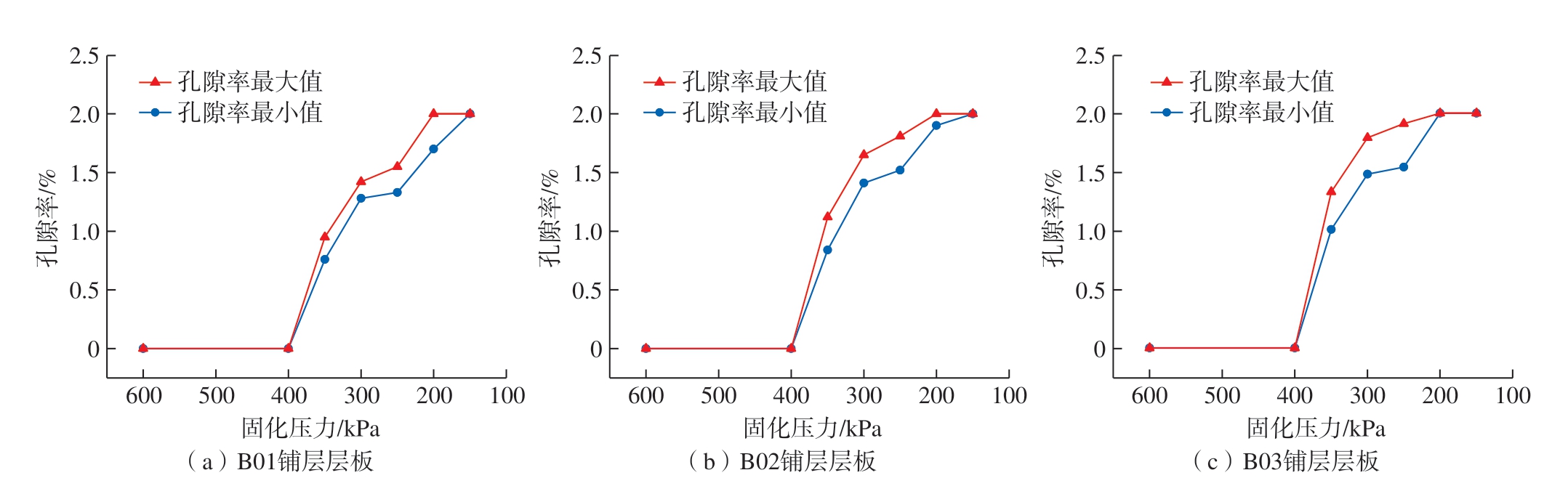

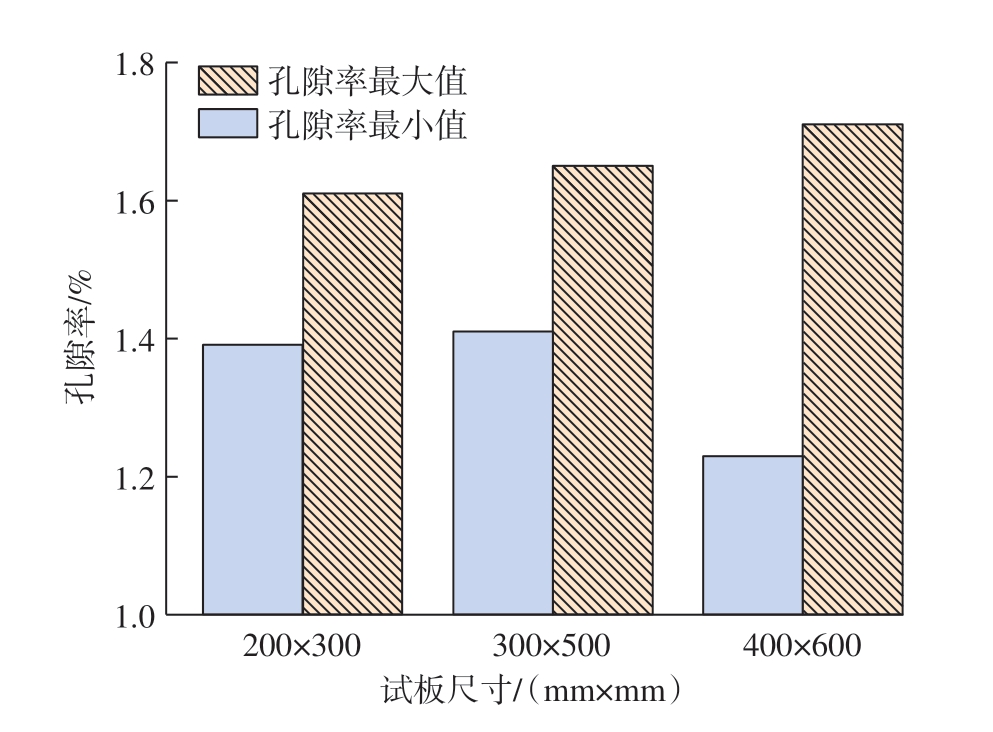

控制铺放层板尺寸相同 (300 mm×500 mm)、铺丝端头压紧力500 N、制造方式等各项参数不变的情况下,仅改变固化压力,不同铺层层板测定的孔隙率最大与最小值,即层板的孔隙率区间范围,如图1所示。可以看出,虽然层板的铺层、厚度不同,但随着固化压力的改变,孔隙率的变化趋势是接近一致的。固化压力从600 kPa 降至400 kPa,层板的孔隙率始终为0,这是由于较大的压力使铺层与铺层间得到了充分压实。当固化压力下降至350 kPa 时,层板孔隙率迅速增长至1%左右;而固化压力由350 kPa 减少至200 kPa 的过程中,孔隙率的增长趋势逐渐放缓;直至固化压力减小到200 kPa,层板孔隙率最大值已超过2%。由此可见,固化压力与孔隙率之间也并不只是简单的线性关系,而是当固化压力下降到某一阶段时,孔隙率呈现先快速增加又逐渐减慢增加的变化。

图1 不同固化压力下铺层层板孔隙率

Fig.1 Porosity of laminate under different curing pressures

孔隙的产生可能是由于材料自动铺放过程中,空气包埋在预浸料层间,或环氧树脂吸入了一定水分,在固化过程中产生挥发分蒸汽压。固化压力减小到一定值时,压力已不足以使包埋或固化反应产生的气体充分排出,从而形成了明显的孔隙。但无论是包埋的空气或固化反应产生的气体均是有限的,这也很好地解释了当压力进一步减小时,孔隙率增加的趋势逐步放缓的现象。而且仅改变固化压力这一参数,层板上产生孔隙率相对比较均匀,并未出现孔隙率最大值与最小值相差很大的情况,差异最大的组为B02 铺层在250 kPa 的压力下固化,孔隙率最大值与最小值相差0.37%。

2.2 铺丝层板厚度对孔隙率的影响

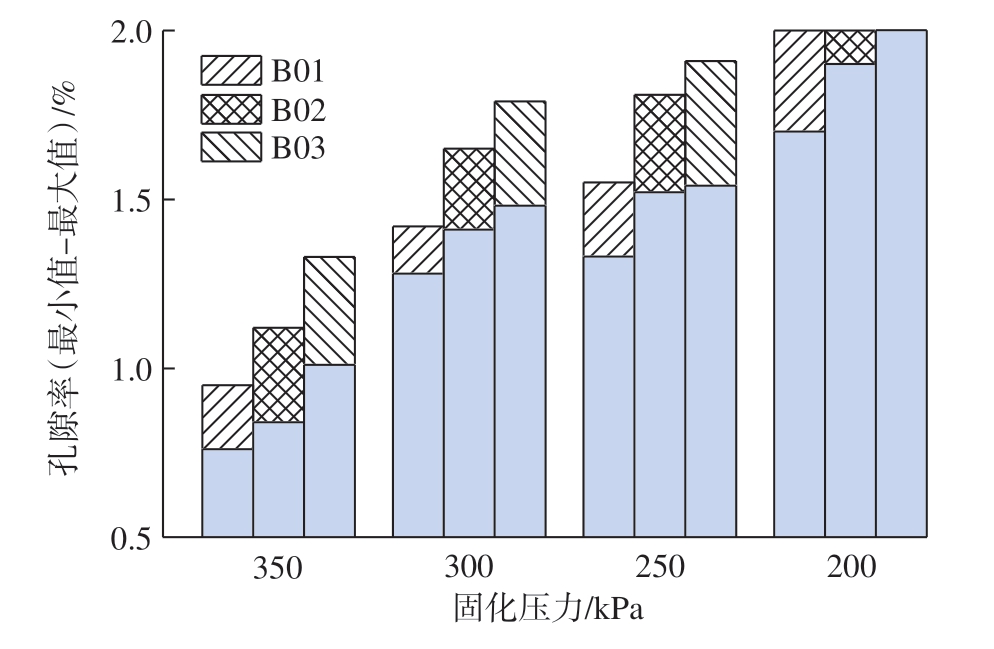

图2为使用相同固化压力下,不同厚度的层板的孔隙率及其区间范围。通过比较可以明显地看出,当固化压力减小至相同值时,铺丝层数较多的层板孔隙率明显高于层数较少的层板。采用400 kPa 的固化压力时,所有铺层的层板的孔隙率均为0。当固化压力减小至350 kPa后,B03 铺层层板的最大孔隙率值比B01 铺层层板最大孔隙率值高出近0.4%。可见当固化压力降低时,孔隙率对厚铺层层板的敏感度也是高于薄铺层层板的。这可能是由于相比内部的孔隙,接近层板表面的气体更容易被排出。同时铺层数越多,铺放时包埋在层内和层间的空气相对较多,而层板的尺寸相同,表面用以排出内部孔隙的面积是一定的,这就造成了较厚层板的孔隙率相对较大。同时,固化温度升高,树脂的黏度降低,固化压力以压强的形式作用在层板上;而远离层板表面的区域压强相对较小,导致层板内部的气体难以及时排出,使得层板远离层板表面的位置产生了孔隙率较高的情况。

图2 不同厚度层板孔隙率区间值

Fig.2 Interval values of porosity of different thickness laminates

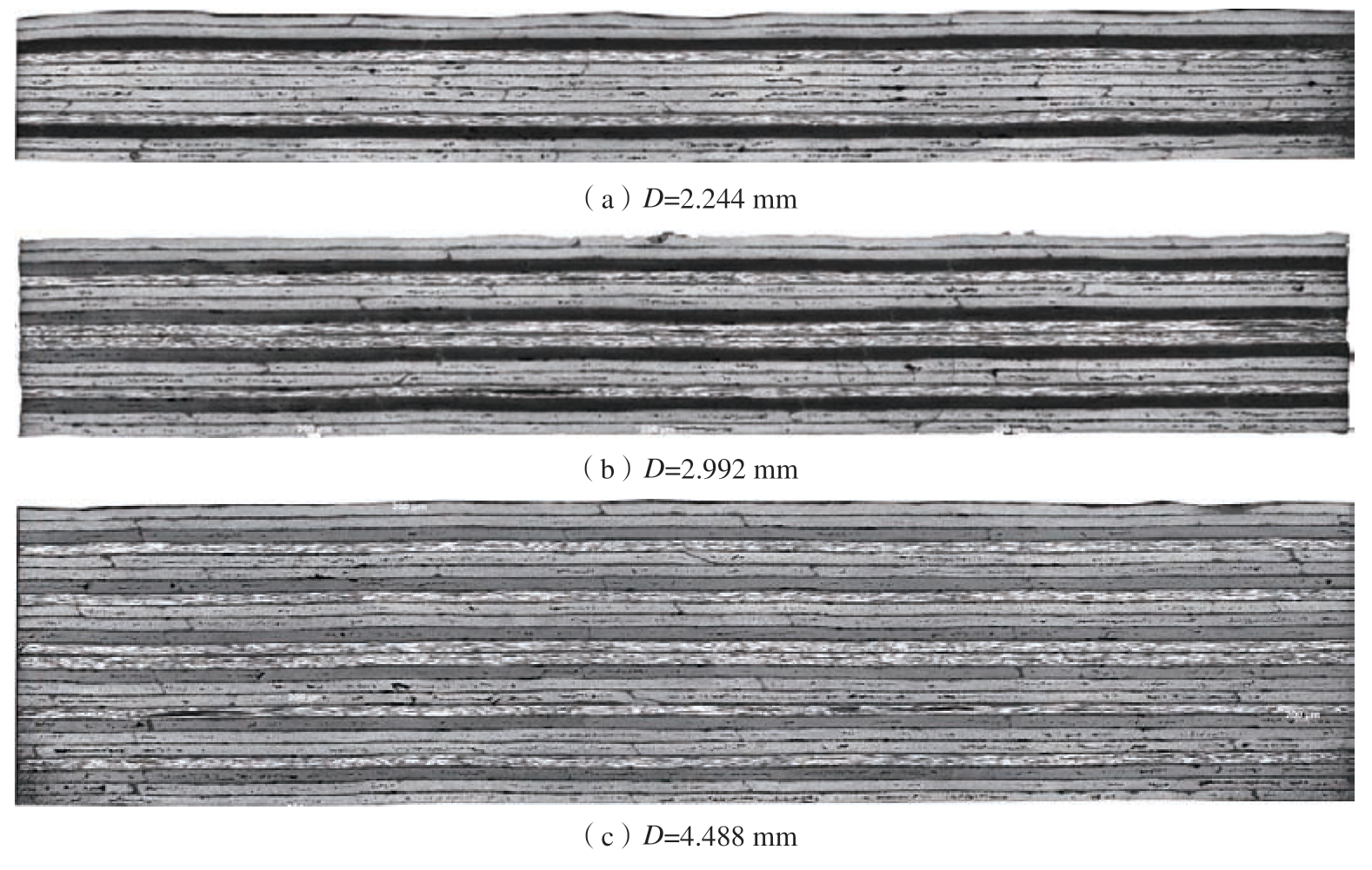

为进一步探究孔隙在层板厚度方向上的分布情况,选取250 kPa 固化压力下,3 种厚度层板剖切,做金相显微镜观察,如图3所示。

图3 不同厚度层板金相显微镜图像

Fig.3 Metallographic images of laminates of different thickness

可以看出,沿层板厚度方向孔隙的分布情况并不是均匀的,靠近层板上表面 (贴袋面)的铺层孔隙较少,几乎看不到明显的孔隙;而靠近中间及底部(贴模面)铺层的位置孔隙明显增多。可见固化过程中,铺层内部存在明显的压力梯度,原因可能为:相比于较薄铺层,较厚铺层的树脂不易流出,能保持更高的树脂压力。从金相显微图像上也可看出,靠近顶部铺层的压实程度明显高于靠近模具表面的铺层。

2.3 铺丝层板尺寸对孔隙分布的影响

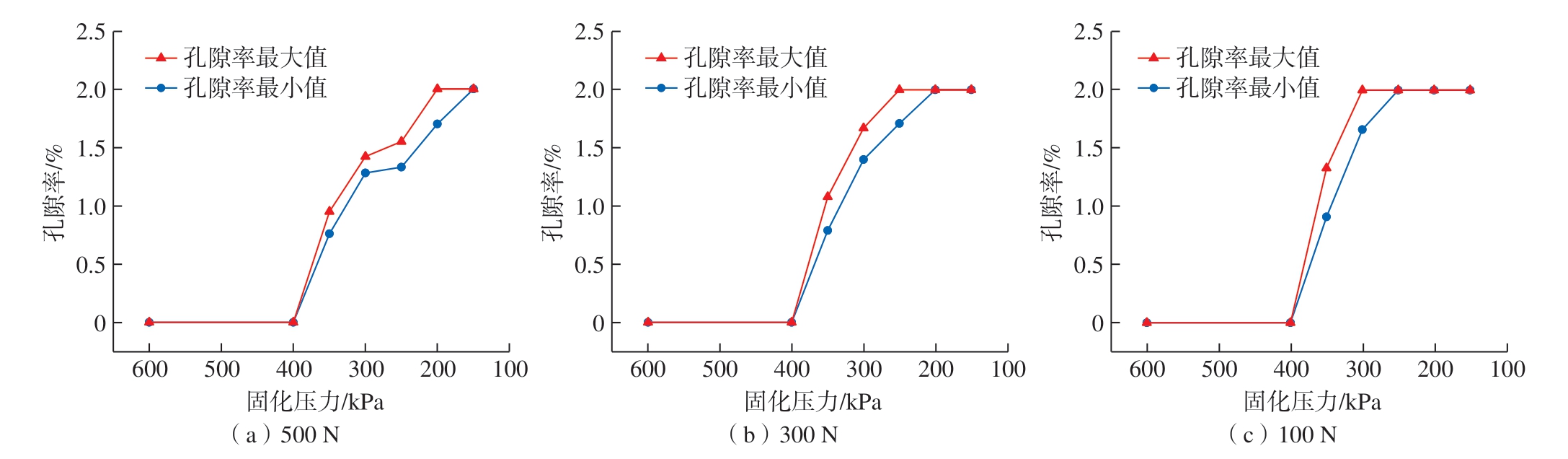

控制铺丝端头压紧力500 N、固化压力300 N、制造方式等各项参数不变的情况下,分别铺放200 mm×300 mm、300 mm×500 mm、400 mm×600 mm 这3 种 尺寸的层板,图4为孔隙率区间比较。可以看出,铺放的层板尺寸不同,孔隙率区间的中值基本接近,但铺放层板尺寸越大,孔隙率的区间范围越大,200 mm×300 mm 层板孔隙率最大值与最小值相差仅0.2%左右;但是400 mm×600 mm 层板孔隙率最大与最小值相差近0.5%,即层板孔隙分布的均匀性差。这可能是由于固化时层板中间区域包埋或固化反应产生的气体部分会受压从层板周围排出,而相较于小尺寸的层板,大尺寸的层板中间区域的气体难以被压出。同样,层板固化前的预抽过程中,大尺寸层板中间区域的气体相较于小尺寸层板也更难以被抽出。这样就形成了大尺寸层板孔隙率区间大,同时孔隙率最大值也较大的原因。

图4 不同尺寸层板孔隙率区间比较

Fig.4 Comparison of porosity interval between laminates of different sizes

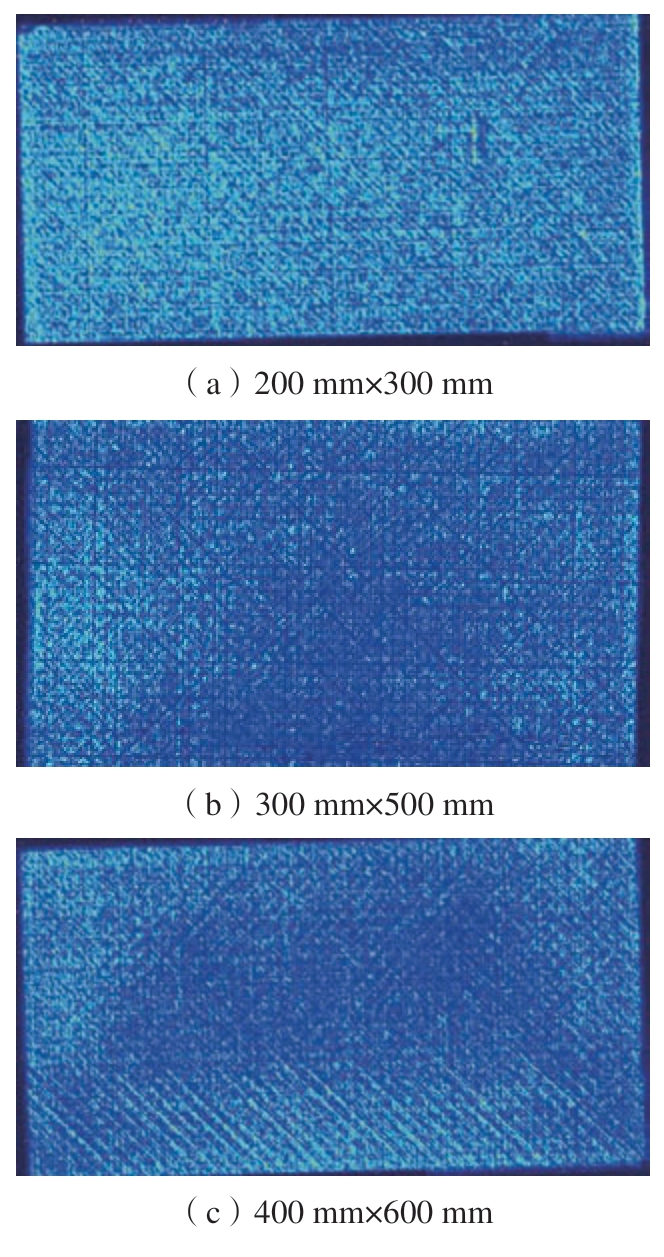

图5为各尺寸层板的超声C扫描图,可以明显看出,相较于小尺寸层板颜色深浅均匀交错,孔隙均匀分布,大尺寸层板中间区域的颜色更深,显示出类似于“回”字形的图像分布,高孔隙率的区域相对集中分布在靠近层板中间位置,孔隙分布的均匀性差,这也与上述测定的数据保持了良好的一致性。

图5 不同尺寸层板超声C 扫描图像

Fig.5 Ultrasonic C-scan imagines of different size laminates

2.4 铺丝压紧力对层板孔隙率的影响

图6为控制铺放层板尺寸 (300 mm×500 mm)、采用相同厚度的铺层 (均为B01 铺层)、采用相同制造方式,通过改变自动铺丝时压辊的压紧力,层板在不同固化压力下的孔隙率区间比较。可见铺丝时的压紧力,即铺贴时对铺层的预压情况,对层板孔隙率的影响十分显著。首先,在固化压力从600 kPa 降至400 kPa,层板的孔隙率始终保持在0,可见即使采用了很小的压紧力,只要固化时施加的压力足够大,仍可以将层间的气体有效地排出。与500 N 压紧力的对照组相比,使用300 N 压紧力铺放出的层板,固化压力降至350 kPa 和300 kPa 时,孔隙率并没有表现出明显的差异;但当固化压力降低至250 kPa 时,300 N 压紧力铺放出的层板的孔隙率要明显高于500 N 压紧力铺放出的层板,可见铺丝压紧力和固化压力对于孔隙的产生并不是单独的变量。自动铺丝压紧力较小时,层间和层内容易包埋进较多的空气,形成孔隙的原始核,但使用相对较大的固化压力固化时,可以将这部分气体有效排出,使得多出的残余气体并不足以形成相对应的多出的孔隙;但当固化压力相对小时,固化压力不足以使铺贴时引入的多余空气排出,层板的孔隙率会更高。当铺丝压紧力降至100 N 时,层板使用不同的固化压力固化时孔隙率都明显高于另外两组;固化压力降至300 kPa 时,层板的最大孔隙率已超过了2%的接收限,而固化压力再降至250 kPa 时,整块层板的孔隙率都已超过了2%,可见过小的铺丝压紧力不能使料层之间充分压实,层间缝隙中夹杂进了大量的气体等,在固化过程中固化压力不够高时气体排出困难,导致了较多孔隙的产生。

图6 不同铺丝压紧力B01 铺层层板不同固化压力下孔隙率

Fig.6 Porosity of B01 laminates under different curing pressures

可见铺丝压紧力对层板孔隙率存在一定影响,对于大型复杂的复材结构件来说,固化时零件不同位置会存在一定的压力梯度,构型复杂的区域可能存在欠压等问题,仅靠提升固化压力可能并不能使孔隙完全消除。在使用自动铺丝工艺制造零件的过程中,要注意铺丝参数对零件孔隙的影响,不宜采用过小的铺丝压紧力进行铺放。

3 结论

(1)固化压力对铺丝层板孔隙率的产生有着决定性的影响,固化压力降至某临界点前,层板的孔隙率始终为0。继续降低固化压力,孔隙率呈现先快速增加又逐渐减慢增加的变化。

(2)固化压力减小至相同值时,铺放层数较多的层板孔隙率高于层数较少的层板,相比内部的孔隙,接近层板上表面的孔隙气体更容易被排出,靠近中间及底部铺层位置的孔隙较多。

(3)铺放尺寸较小的层板孔隙分布相对均匀。而尺寸较大的层板,高孔隙率的区域相对集中分布在靠近层板中间的位置,孔隙分布的均匀性相比较差。

(4)铺丝压紧力对层板孔隙率存在影响,固化压力相对小时,不足以将使用较小压紧力铺丝时引入的多余空气排出,层板的孔隙率更高,固化压力越小时这一现象越为明显。

(5)对于大型复杂的复材结构件来说,不同的铺丝工艺参数对孔隙率的影响也具有上述趋势,在使用自动铺丝工艺制造零件的过程中,要注意不同铺丝参数对零件孔隙的影响。

[1]汤旭,李征,孙程阳.先进复合材料在航空航天领域的应用[J].中国高新技术企业,2016(13): 39–42.

TANG Xu,LI Zheng,SUN Chengyang.Application of advanced composite materials in aerospace field[J].China High-Tech Enterprises,2016(13): 39–42.

[2]沈军,谢怀勤.航空用复合材料的研究与应用进展[J].玻璃钢/复合材料,2006(5): 48–54.

SHEN Jun,XIE Huaiqin.Recent progress in study and application of composite materials for aeronautical engineering[J].Fiber Reinforced Plastics/Composites,2006(5): 48–54.

[3]闫超,陈萍.自动铺丝技术及其在飞机复合材料构件制造中的应用[J].玻璃钢/复合材料,2017(11): 101–105.

YAN Chao,CHEN Ping.Automated fiber placement and its application in aircraft composite parts[J].Fiber Reinforced Plastics/Composites,2017(11): 101–105.

[4]石林.自动铺丝束在航空工业中的应用现状[J].航空制造工程,1997(9): 11–13.

SHI Lin.Automated tow placement in the aircraft industry[J].Aviation Engineering &Maintenance,1997(9): 11–13.

[5]DE ALMEIDA S F M,NETO Z D S N.Effect of void content on the strength of composite laminates[J].Composite Structures,1994,28(2):139–148.

[6]LIU L,ZHANG B M,WANG D F,et al.Effects of cure cycles on void content and mechanical properties of composite laminates[J].Composite Structures,2006,73(3): 303–309.

[7]MARTIN B G.Ultrasonic attenuation due to voids in fibrereinforced plastics[J].NDT International,1976,9(5): 242–246.

[8]何梅洪,杨涛,张斌,等.复合材料超声检测复合缺陷多层成像实验分析[J].宇航材料工艺,2015,45(5): 80–84.

HE Meihong,YANG Tao,ZHANG Bin,et al.Experiment analysis of multi imaging by ultrasonic testing of complex defects in composite material[J].Aerospace Materials &Technology,2015,45(5): 80–84.

[9]BEN B S,BEN B A,RATNAM C,et al.Ultrasonic based method for damage identification in composite materials[J].International Journal of Mechanics and Materials in Design,2012,8(4): 297–309.

[10]张阿樱,张东兴,朱洪艳,等.碳纤维/环氧树脂层压板孔隙率及力学性能的试验表征[J].玻璃钢/复合材料,2011(1): 24–28.

ZHANG Aying,ZHANG Dongxing,ZHU Hongyan,et al.Experimental characterization of porosity and mechanical properties of carbon/epoxy composite laminates[J].Fiber Reinforced Plastics/Composites,2011(1): 24–28.

[11]周正干,黄凤英,魏东.复合材料孔隙率超声检测方法综述[J].航空制造技术,2009,52(15): 104–106.

ZHOU Zhenggan,HUANG Fengying,WEI Dong.Ultrasonic testing method for porosity in composite[J].Aeronautical Manufacturing Technology,2009,52(15): 104–106.

[12]肖鹏,刘卫平,刘奎,等.碳纤维复合材料孔隙分布及形貌分析研究[J].玻璃钢/复合材料,2016(2): 62–66.

XIAO Peng,LIU Weiping,LIU Kui,et al.Study on distribution and morphology characteristic of voids in CFRP composites[J].Fiber Reinforced Plastics/Composites,2016(2): 62–66.

[13]于雅琳,叶金蕊,刘奎,等.含孔隙复合材料超声衰减分析的细观有限元模型[J].复合材料学报,2014,31(1): 171–178.

YU Yalin,YE Jinrui,LIU Kui,et al.A mesoscale ultrasonic attenuation finite element model of void-containing composites[J].Acta Materiae Compositae Sinica,2014,31(1): 171–178.

[14]ŠERCER M.Campbell: Manufacturing processes for advanced composites[M].Elsevier Science,2003.