随着我国航空工业的迅猛发展,新型飞机朝着长航时、高搭载能力、高机动性的需求发展[1]。为减轻重量、提高结构刚度,机身结构中开始大量应用具有复杂薄壁特征的角盒类零件。由于角盒类零件改型多,工艺决策时需手动提取几何形状信息,导致数控编程效率低下、零件质量不稳定,这些问题严重制约了航空航天领域的发展。加工特征作为加工几何信息和加工工艺的载体,能有效实现角盒类零件的结构化表达,将加工特征与加工工艺进行关联,能够缩短数控加工工艺准备周期,提升加工工艺准备的规范化,从而提高角盒类零件数控编程效率和质量[2]。

目前为止,典型的加工特征识别方法包括基于规则的方法[3]、基于图的方法[4]、基于痕迹的方法[5]、凸包分解法[6]、单元体分解法[7]以及基于数据驱动的加工特征识别方法[8]。基于图的方法是研究应用最多的方法之一,Joshi 等[9]在面边图的基础上,将边的凹凸性表示为弧的属性,首次提出了基于属性邻接图 (Attributed adjacency graph,AAG)的特征识别方法。Marefat 等[10]首次采用添加虚链的方法来提高图匹配识别方法在识别相交特征方面的能力。谢飞等[11]以零件模型中的几何信息与拓扑信息为基础构建加权属性邻接图,结合子图同构算法与相关判定规则实现常见加工特征的识别。罗晨等[12]在几何特征匹配时考虑其几何形状和拓扑关系,通过寻找节点对应约束的最大相似连通子图综合确定几何特征相似度,建立了一种夹具设计案例特征表示的新型检索机制。黄丰云等[13]针对传统图匹配方法中子图同构算法时间复杂度高和特征表达二义性等问题,提出了基于扩展属性邻接图和图同构的特征识别方法。基于图的方法能够高效识别零件中的独立特征和部分相交特征,但在处理复杂零件相交特征时仍显不足。主要体现在痕迹的生成和补全算法依赖预先定义的特征相交模式,而复杂零件相交特征的模式又十分庞杂,无法事先完全定义。此外该方法直接获取零件AAG,在AAG 中处理过渡特征的抑制问题,导致分解AAG 获得最小属性邻接图 (Minimum attributed adjacency graph,MAAG)过程复杂,特征识别的速度较慢。

角盒类零件中存在多个特征相交形成的复合特征,直接采用基于图的特征识别方法识别过程复杂,为提高角盒类零件特征识别效率降低算法复杂度,本文在上述研究的基础上,提出了一种基于识别方向单特征顺序图匹配的特征识别方法:结合角盒类零件的加工工艺特点对加工特征进行分类;识别并抑制零件模型中的孔特征与过渡特征;沿着主辅识别方向生成单特征AAG,分解AAG 获得MAAG,将MAAG 与用户预先定义特征AAG 进行子图匹配;结合规则确定加工特征的类型,获得特征识别结果。

1 加工特征的分类方法

1.1 基本概念定义

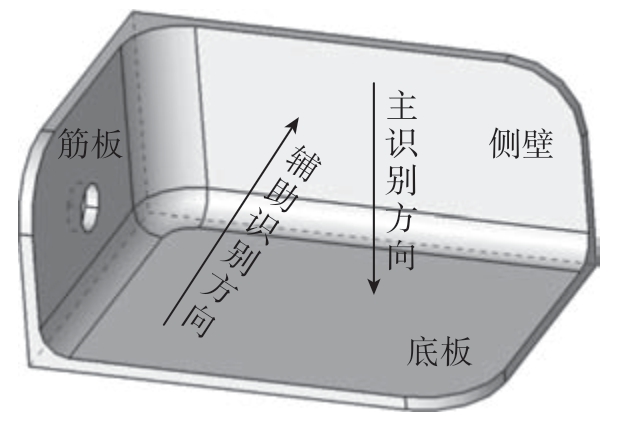

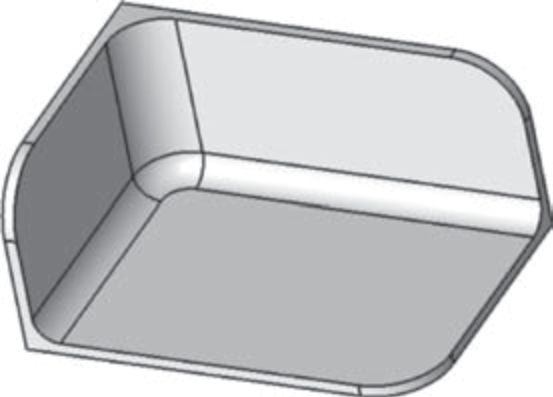

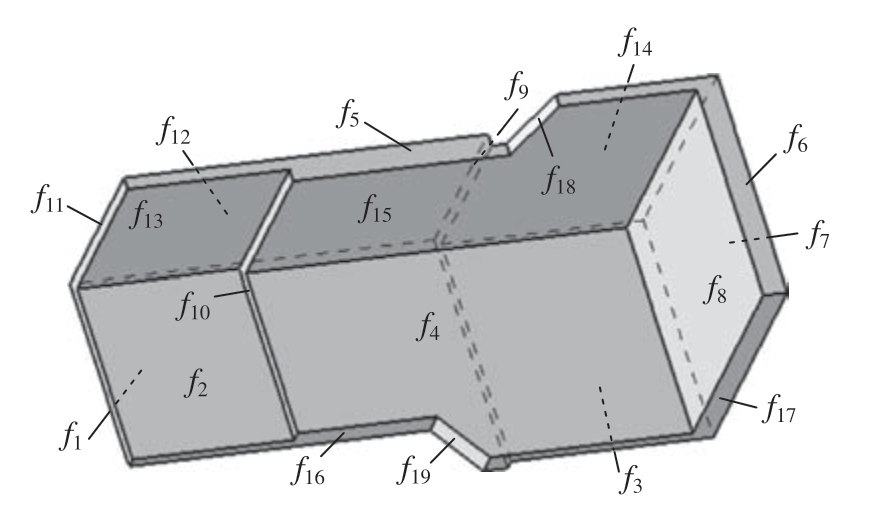

角盒类零件是具有3 个相互垂直的薄壁结构 (底板、侧壁和筋板),且通过底板、侧壁外表面与其他零件和结构进行连接的小型零件。加工工艺为正面加工与反面加工,部分孔特征需要侧面加工。角盒类零件如图1所示。为更好地识别加工特征,对角盒类零件的相关基本概念做如下定义。

图1 角盒类零件

Fig.1 Corner box parts

(1)底板、侧壁、筋板:遍历零件模型拓扑面形成与x、y、z 轴垂直的3 个面集Fx、Fy、Fz,计算每个面集拓扑面面积和Sx、Sy、Sz,面积和从大到小依次是底板、侧壁、筋板。筋板主要起加固零件的作用,除孔特征以外没有其他特征。

(2)主识别方向:与角盒底板垂直且由零件内腔指向底板,用于识别零件中大部分特征。

(3)辅助识别方向:与角盒侧壁垂直且由零件内腔指向侧壁,用于识别主识别方向下识别不到的特征。

(4)待识别面:与识别方向垂直的平面,构成单特征AAG 的中心。

(5)邻接面:与待识别面相邻的面,构成单特征AAG 的边缘。

(6)凹边、凸边:零件实体中任意边的两个邻接面,在零件体外夹角小于180°时,任意边为凹边;当零件体外夹角大于180°时,任意边为凸边。

1.2 加工特征的分类

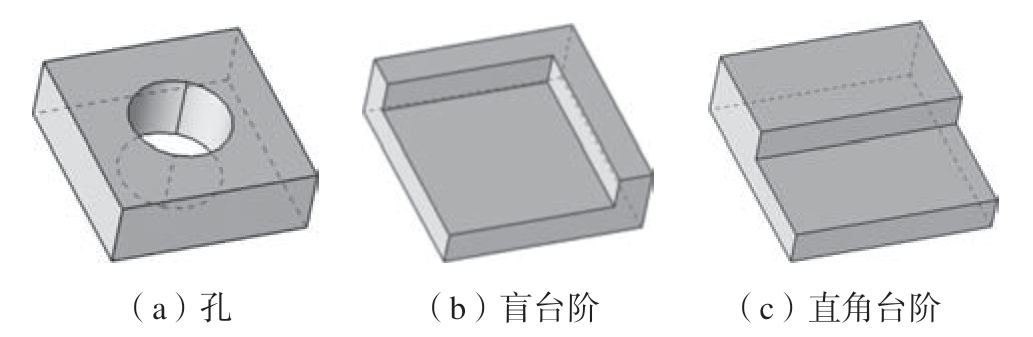

通过分析角盒类零件特点可知,角盒类零件中的基本特征为孔、盲台阶、台阶特征。基本特征的定义如图2所示。

(1)孔特征:零件模型中的封闭贯通区域如图2(a)所示,角盒类零件中孔特征均为通孔。

(2)盲台阶特征:在待识别面与邻接面中存在3 个相互垂直的平面,且任意两平面公共边为凹边,由这3个平面构成盲台阶特征如图2(b)所示。

(3)台阶特征:仅有一条由待识别面与邻接面形成的凹边,组成凹边的待识别面与邻接面构成台阶特征。根据待识别面与邻接面的夹角分为锐角台阶、直角台阶、钝角台阶,如图2(c)所示为直角台阶。

图2 基本特征示意图

Fig.2 Schematic diagram of basic feature

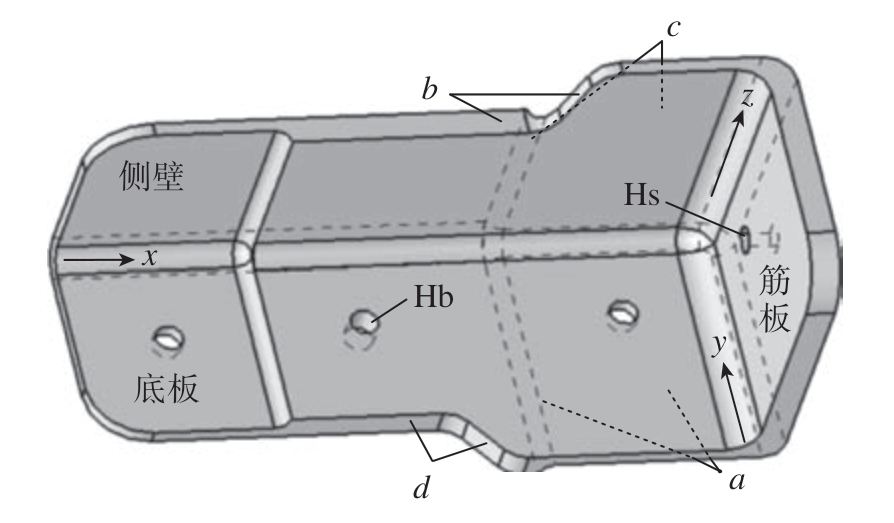

由于角盒类零件中特征的位置不同,对应的加工工艺也不同。故结合特征位置将孔特征分为底板孔(Hb)、侧壁孔(Hr)、筋板孔(Hs);将台阶特征分为底板底面台阶(a)、侧壁顶面台阶(b)、侧壁侧面台阶(c)、底板侧面台阶(d)。基本特征分类如图3所示。

图3 基本特征分类

Fig.3 Classification of basic feature

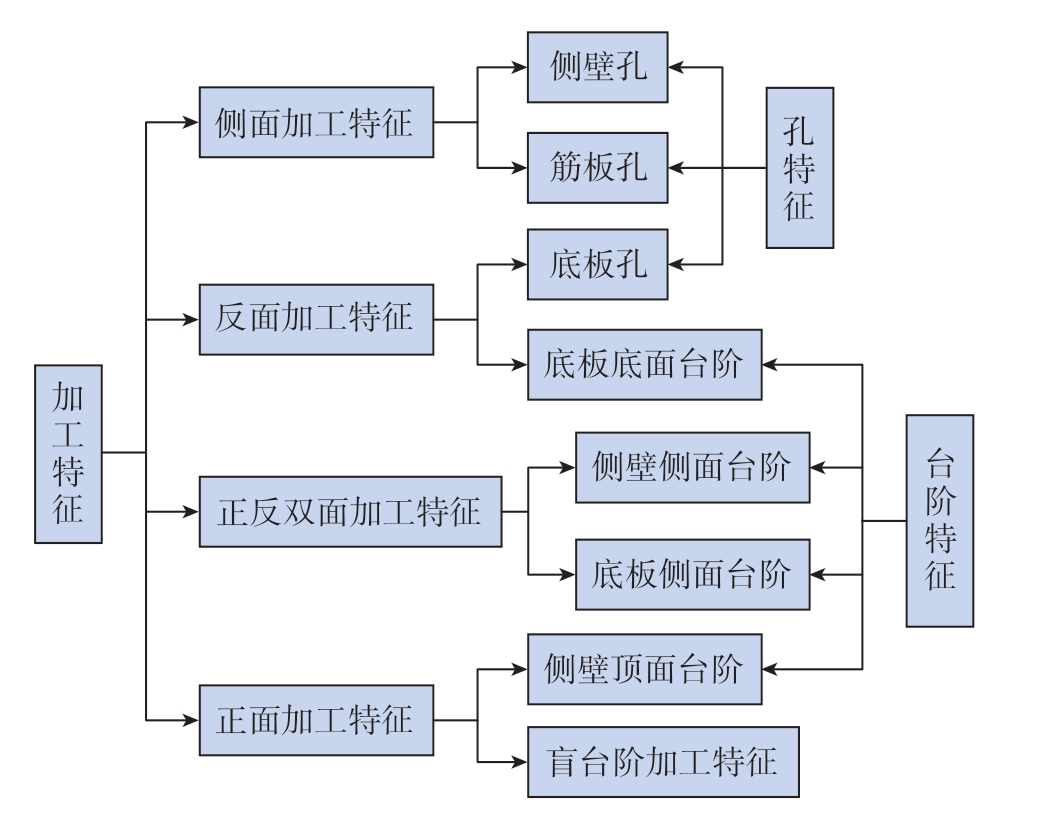

结合角盒类零件的加工工艺流程将角盒类零件的加工特征分为正面加工特征、反面加工特征、正反双面加工特征和侧面加工特征4 种类型,如图4所示。

图4 加工特征分类

Fig.4 Classification of machining feature

2 加工特征识别过程

2.1 孔特征的识别与抑制

通常孔特征的识别需要扩展AAG 中公共边的属性,增加内环边与外环边[2],这无疑复杂化了孔特征的识别过程。在CATIA 创建的角盒类零件模型中,孔特征均由孔工具条实现,同时CATIA 还提供了可以直接检索到孔特征的函数。因此在本文提出的识别方法中,孔特征直接从零件模型特征树中识别,识别过程如下。

步骤1:遍历零件模型的特征树,获取孔特征存放到链表中。

步骤2:遍历孔特征,获取并存储孔特征的轴向、直径、深度、中心坐标等信息。基于以上信息判断孔特征的类型。

步骤3:获取孔特征在特征树中的父级,移除孔特征,更新零件模型。

步骤4:将孔特征移除后模型组成面标识符映射到原始模型中。

图5是图1所示角盒零件孔特征抑制后模型。移除孔特征后减少了待识别面的邻接面个数,避免了孔特征与待识别面公共边凹凸性不明问题,提高了特征识别的准确性。

图5 孔特征抑制后模型

Fig.5 Model after hole feature was suppressed

2.2 过渡特征的识别与抑制

零件中存在为减少集中应力、增加零件局部强度的过渡特征[14],使原有的拓扑关系变得更加复杂,增加了特征识别过程的难度和计算量。角盒类零件中的过渡特征为圆角特征,圆角特征是通过CATIA 建模软件中的圆角工具条创建的,与孔特征识别相同,圆角特征也可以从直接零件模型特征树中获取。圆角特征识别过程如下。

步骤1:遍历零件模型特征树,获取圆角特征存放在链表中。

步骤2:遍历圆角特征,获取并存储特征半径、法向量、组成面、邻接面等信息。

步骤3:获取圆角特征在特征树中的父级,移除圆角特征,更新零件模型。

步骤4:将圆角特征移除后模型组成面标识符映射到原始模型中。

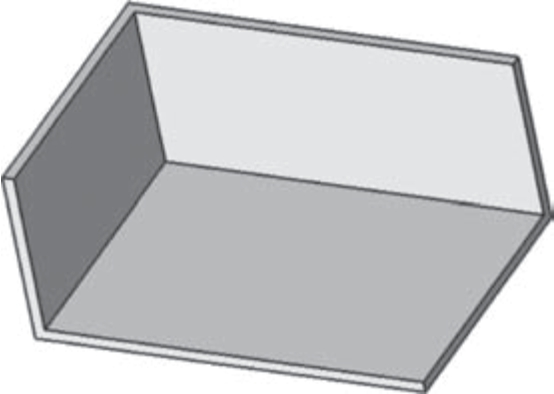

步骤1 是圆角特征的识别;步骤3 是圆角特征的抑制;步骤2 和4 是圆角特征的复原。图6是图1中的角盒零件过渡特征抑制后模型。

图6 过渡特征抑制后模型

Fig.6 Model after transition feature was suppressed

在零件模型中,添加一个圆角特征会增加圆角面信息,改变圆角邻接面信息,而其他面的信息不会发生改变,同理移除一个圆角特征会减少圆角面信息,改变圆角邻接面信息。基于此,每移除一个圆角特征,观察零件模型组成面标识符的变化情况,采用移除前后圆角邻接面位置不变、法向量不变、面积变化很小的原则,将圆角移除前后的邻接面关联起来。由此将孔特征、过渡特征抑制后模型组成面标识符与原始模型组成面标识符关联起来,实现了圆角特征位置的复原。

2.3 单特征AAG 的生成与分解

2.3.1 B-rep 数据的获取

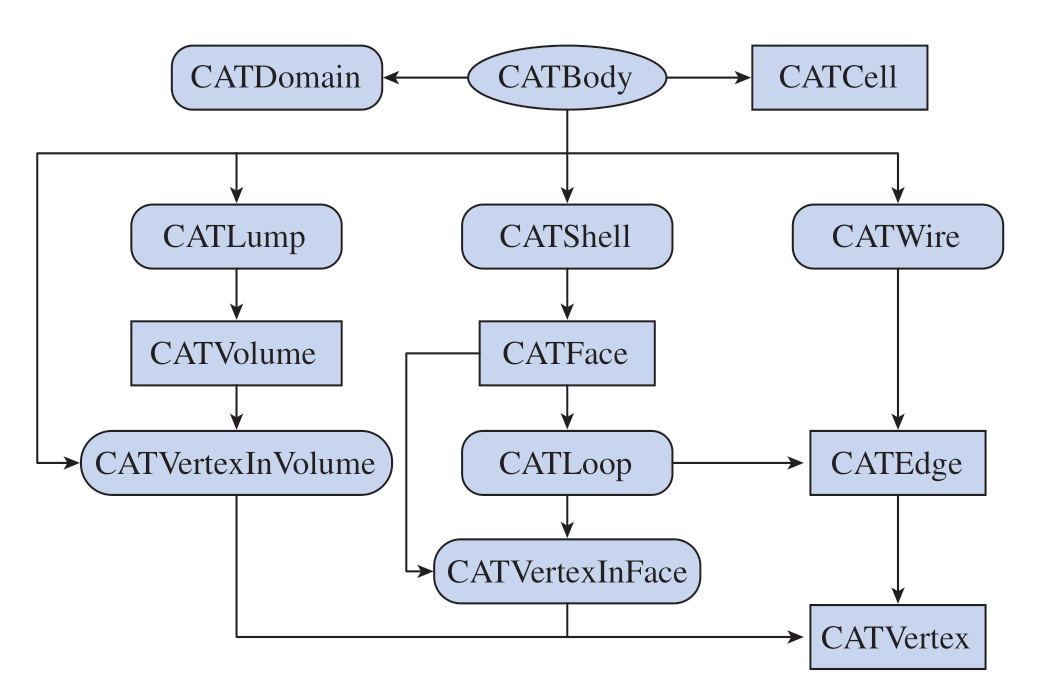

在计算机中零件的三维模型信息是以边界表示法(Boundary representation,B-rep)数据的形式存储的,包括几何数据与拓扑数据[15]。几何数据指模型中,点、线、面等几何元素的形状、位置、大小信息;拓扑数据是指模型中点、线、边、环、面、壳、体等拓扑元素的邻接关系。B-rep数据的获取是AAG 生成的基础,B-rep 数据可以通过CATIA 二次开发接口封装的函数实现。图7是CATIA模型所有拓扑对象间的拓扑层级关系。B-rep 数据获取思路为:首先获取零件模型的拓扑体 (CATBody),接着沿着体、壳、面、环、边、点的顺序获取对应拓扑体,最后从每一层的拓扑体中获取该层的B-rep 数据。

图7 CATIA 模型拓扑对象层级关系

Fig.7 Topology object hierarchy of CATIA model

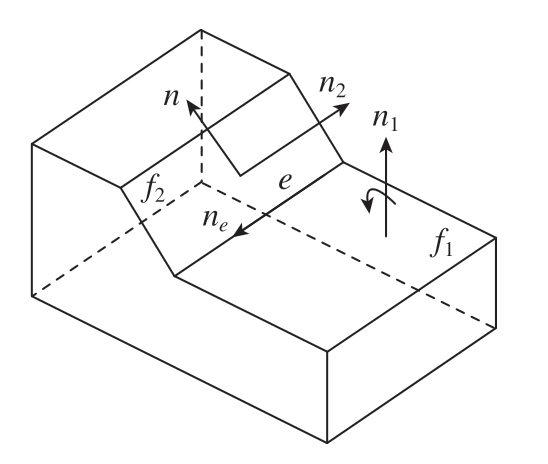

2.3.2 边的凹凸性判定

角盒类零件中,边的类型为直线,本文主要讨论直边的凹凸性判定方法。白茜[16]以面f1 作为基面,根据右手螺旋法则确定边e 的方向ne,通过n=ne × n2 得到n的方向,获得n 与nl 的夹角θ 判断边e 的凹凸性。如果夹角| θ| <π/2,边e 为凹边;如果夹角| θ| >π/2,则边e 为凸边。图8是直边凹凸性判断示意图。

图8 直边凹凸性判断示意图

Fig.8 Schematic diagram of straight edge concevity and convexity judgment

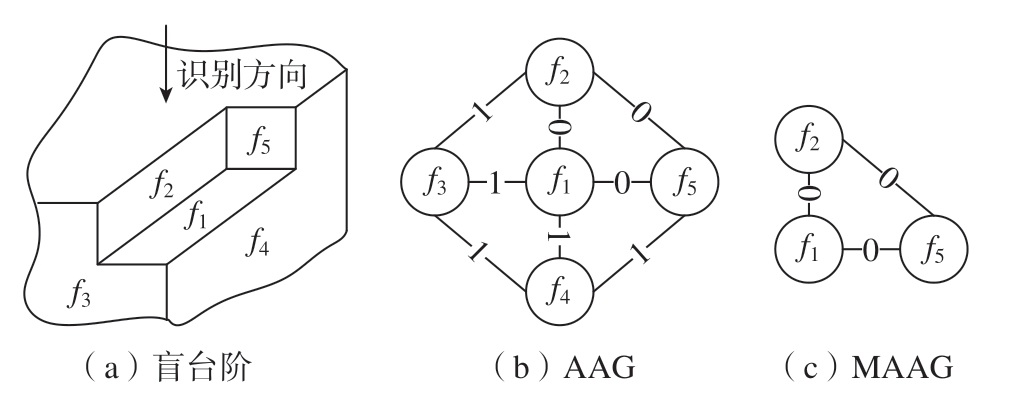

2.3.3 单特征AAG 生成与分解过程

AAG 是以零件模型中的面为节点,面与面之间连接的公共边为弧,将公共边的凹凸性添加为弧的属性,用来比较结构化对象之间相似性的工具[17]。与传统AAG 邻接矩阵相比维数更小且每个邻接矩阵中只能提取出一个特征。单特征AAG 的生成与分解步骤如下。

步骤1:访问零件模型B-rep 数据,通过图7中展示的接口获取拓扑面信息。

步骤2:在识别方向下检索零件模型拓扑面构成待识别面集,顺序选取待识别面。

步骤3:以待识别面为基础,检索零件模型中待识别面的邻接面,计算待识别面与邻接面、邻接面与邻接面公共边的凹凸性生成单特征AAG。

步骤4:去除单特征AAG 中与待识别面凸连接的面节点得到单特征MAAG。

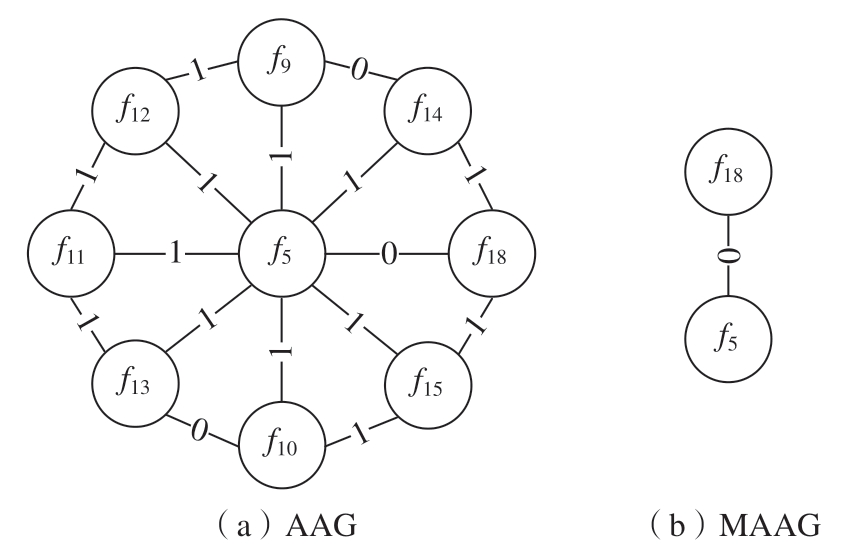

图9是盲台阶特征AAG 的生成与分解示意图,其中,0 表示边的属性为凹边;1 表示边的属性为凸边。图9(a)是盲台阶特征零件模型,图9(b)是单特征AAG,图9(c)是单特征MAAG。

2.3.4 单特征AAG 存储形式

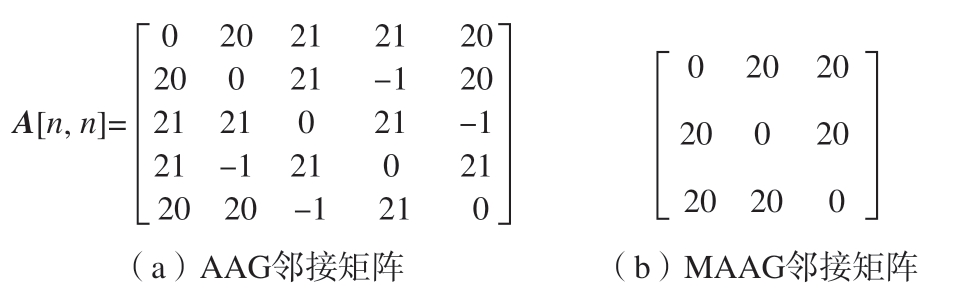

如图10所示,AAG 通常采用邻接矩阵存储,本文对传统邻接矩阵进行扩展,扩展邻接矩阵A[n,n]定义如下:用0 来表示矩阵中对角线上的元素。对于非对角线上的元素aij(i,j=1,2,…,n,i ≠ j),当面i 与面j 不相交时用–1 来表示;当面i 与面j 相交时用一个两位数表示边界属性,在个位用0 和1 分别表示凹边和凸边,在十位用1、2、3 分别表示面的夹角为锐角、直角、钝角。以图9所示盲台阶特征为例,其AAG 邻接矩阵如图10(a)所示。

图9 AAG 生成与分解示意图

Fig.9 Schematic diagram of AAG generation and decomposition

角盒类零件中常见的加工特征及其AAG 如表1所示。

表1 用户预定义特征AAG

Table 1 AAG of user predefined feature

特征名称零件模型AAG邻接矩阵直角台阶21 1 110 1 1 1 0 010022 1 1 0 0 2 222 0 0 2 2 2 0 20 20 0 0 20 20 0 0 20 20 0 0 20 20 0 0 20 20 0 0 20 20 0 0 20 20 0 0 20 20 0钝角台阶21 1 110 1 1 1 010022 1 1 0 0 0 2 222 0 0 2 2 2 0 30 30 0 0 30 30 0 0 30 30 0 0 30 30 0 0 30 30 0 0 30 30 0 0 30 30 0 00盲台阶3 2 00 000 000 00 00 00 2 2 1 00 2 10 2 222 10 10 10 1 2 1020 10 3 10 10 333 3 3 3 3 3 0 20 20 20 0 20 20 20 0 0 20 20 20 0 20 20 20 0 0 20 20 20 0 20 20 20 0

2.3.5 单特征AAG 分解与搜索算法

生成AAG 的基础是识别方向下的待识别面与其邻接面,邻接矩阵中首行表示待识别面,其余行按照顺序表示待识别面的邻接面。待识别面一定是特征的组成面,将其存储在MAAG 邻接矩阵第1 行,特征的其余组成面为待识别面邻接面,只需存储邻接矩阵首行中能被10 整除的列数,构建新的矩阵完成AAG 的分解。MAAG 邻接矩阵如图10(b)所示。

图10 邻接矩阵示意图

Fig.10 Schematic diagram of adjacency matrix

传统的图匹配方法从AAG 中分解MAAG 过程,无法确定特征组成面的顺序,导致同一特征的邻接矩阵不同无法直接用于图匹配,刘雪梅等[18]定义了矩阵的相似与相同,通过判断MAAG 邻接矩阵是否与库中矩阵相似,再通过行列变换将MAAG 邻接矩阵转换成与库中矩阵相同的形式,完成匹配。因本文AAG 的生成方式不同,导致特征组成面的顺序是确定的,即第1 个组成面是待识别面,其他组成面是有顺序的待识别面的邻接面,所以可直接比较MAAG 邻接矩阵元素是否与库中矩阵元素相同,完成匹配。

2.4 加工特征识别与类型判别

盲台阶、台阶特征识别分别沿着主识别方向、辅助识别方向进行,在识别出一个特征后按照一定的规则判断特征类型。特征类型的判别规则如下。

(1)底板底面台阶:在主识别方向下识别的台阶特征,且待识别面的法向量方向与主识别方向相同。

(2)侧壁顶面台阶:在主识别方向下识别的台阶特征,且待识别面的法向量方向与主识别方向相反。

(3)侧壁侧面台阶:在辅助识别方向下识别的台阶特征,且待识别面的法向量方向与主识别方向相同。

(4)底板侧面台阶:在辅助识别方向下识别的台阶特征,且待识别面的法向量方向与主识别方向相反。

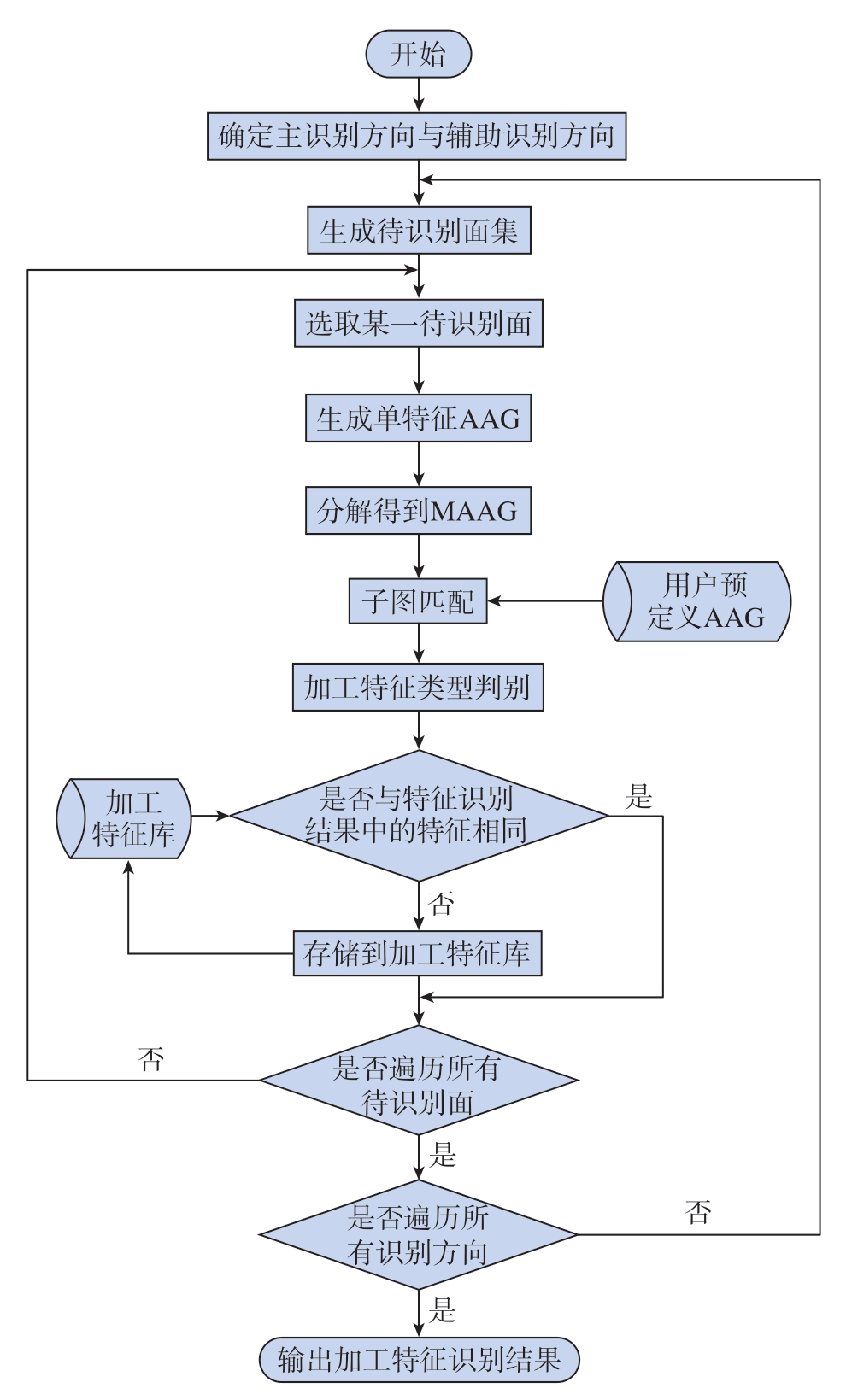

图11是盲台阶、台阶特征识别与类型判别流程图。具体过程如下。

图11 特征识别与类型判别流程图

Fig.11 Flow chart of feature recognition and type discrimination

步骤1:确定主识别方向与辅助识别方向。步骤2:基于某个识别方向,遍历零件模型拓扑面生成待识别面集。步骤3:遍历待识别面集,以某一待识别面为中心,其邻接面为边缘生成单特征AAG,分解单特征AAG 得到MAAG。步骤4:将MAAG 与用户预定义特征AAG进行子图匹配,根据规则判断特征类型,提取特征组成面标识符 (Tag)。步骤5:将识别出特征组成面标识符与加工特征库中特征组成面标识符进行比对,如果标识符相同则转到步骤7。步骤6:存储识别出加工特征类型及其组成面标识符到加工特征库中。步骤7:判断是否在该识别方向下遍历了所有待识别面,如果否则返回步骤3。步骤8:判断是否已经遍历了所有识别方向,如果否则返回步骤2。步骤9:输出加工特征库中的特征识别结果。

3 实例验证与分析

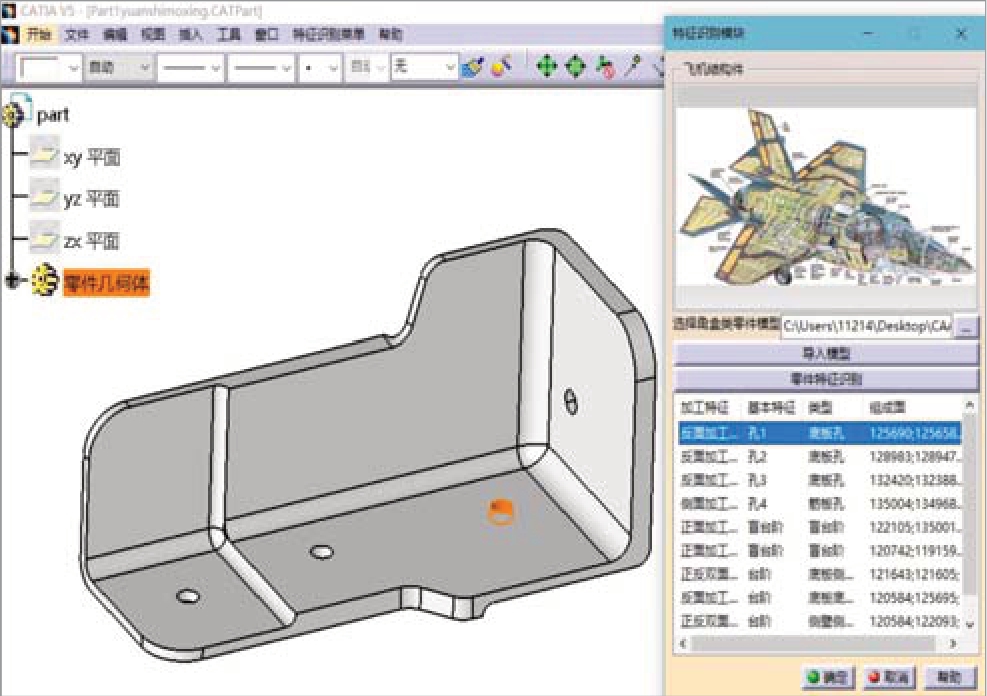

基于本文提出的角盒类零件加工特征识别方法,采用CATIA V5 平台提供的CAA(Component application architecture)二次开发工具,通过C++语言对CATIA 二次开发实现。建立了角盒类零件加工特征识别原型系统,工作界面如图12所示。图12中右侧对话框主要功能包括索引角盒类零件模型、导入角盒类零件模型、识别角盒类零件加工特征、点选加工特征后零件模型中对应位置高亮显示。

图12 特征识别模块工作界面

Fig.12 Feature recognition module working interface

为了验证本文提出加工特征识别方法的正确性,选取图3所示的角盒类典型零件作为识别对象。图3中z轴负向表示主识别方向;y 轴正向为辅助识别方向。因为特征识别模块仅展示识别结果,所以结合第2 节介绍的识别过程分析图3所示角盒类典型零件加工特征识别过程。

识别零件模型中的孔特征,零件模型包含3 个底板孔、1 个筋板孔。存储孔特征相关信息,移除孔特征,将移除孔特征后模型面的标识符映射到原始模型中。

识别零件模型中的过渡特征,存储过渡特征信息,将过渡特征邻接面标识符映射到原始模型中。过渡特征抑制后模型如图13所示。

图13 典型零件过渡特征抑制后模型

Fig.13 Typical part model after transition feature was suppressed

沿着主识别方向检索零件的待识别面构成待识别面集{ f1、f2、f3、f4、f5、f6}。沿辅助识别方向构成待识别面集{ f12、f13、f14、f15、f16、f17}。

以待识别面f5 为例,单特征AAG 与MAAG 如图14所示。以f5 为中心,f5 邻接面为边缘生成单特征AAG(图14(a)),移除AAG 中与f5 凸连接的面节点得到MAAG(图14(b)),将图14(b)与用户预定义特征AAG 进行子图匹配识别出由面f5、f18 组成的台阶特征。因为识别方向为主识别方向,f5 的法向量与识别方向相反,面f5 与面f18 的夹角为钝角,所以台阶特征的类型为侧壁顶面钝角台阶,由图4可知侧壁顶面台阶属于正面加工特征。

图14 单特征AAG 与MAAG 示意图

Fig.14 Schematic diagram of single feature AAG and MAAG

图13中的12 个待识别面经过特征子图匹配后得到6 个基本特征,结合特征类型判别规则后得到图12右侧对话框中的特征识别结果。

上述分析与实例验证结果表明,本文提出的特征识别方法生成的AAG 维数更小,分解成MAAG 速度更快,子图匹配过程更简单,算法的逻辑繁杂度更低,识别结果准确率更高。

4 结论

本文结合角盒类工艺特点,提出了一种基于识别方向单特征顺序图匹配的特征识别方法。并通过角盒类典型零件验证其可行性,该方法具有以下特点。

(1)将角盒类零件相交特征分解为几个独立特征分别进行识别,化繁为简,降低了整个零件分析和处理的难度。

(2)放弃直接获取零件的整体AAG 而是从主辅两个识别方向检索待识别面,以待识别面为中心,邻接面为边缘生成单特征AAG,大大降低了AAG 分解过程的逻辑繁杂度。

(3)孔特征与过渡特征直接遍历零件模型特征树获得,采用面标识符映射的方式将抑制后模型中新形成的面映射到原始模型中,实现了孔特征与过渡特征的识别、抑制与复原。

[1]杨吉飞,杜文军.复杂航空结构件新型高效数控加工工艺方法研究[C]//2017年(第三届)中国航空科学技术大会论文集(下册).北京,2017: 393–399.

YANG Jifei,DU Wenjun,New efficient NC machining technology for complex aviation structural parts methods research[C]//2017(3rd)China Aviation Science and Technology Conference Proceedings (Volume Two).Beijing,2017: 393–399.

[2]王鹏程.复杂结构件加工特征用户自定义及识别方法[D].南京: 南京航空航天大学,2016.

WANG Pengcheng.Machining feature definition by users and recognition methods for complex structural parts[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2016.

[3]ABOUEL NASR E S,KAMRANI A K.A new methodology for extracting manufacturing features from CAD system[J].Computers &Industrial Engineering,2006,51(3): 389–415.

[4]施建飞,李迎光,刘旭,等.基于属性边点图的飞机结构件筋特征识别方法[J].计算机集成制造系统,2014,20(3): 521–529.

SHI Jianfei,LI Yingguang,LIU Xu,et al.Rib feature recognition method for aircraft structural parts based on vertex attributed adjacency graph[J].Computer Integrated Manufacturing Systems,2014,20(3):521–529.

[5]李梅竹,陈荣.基于痕迹对STEP 文件进行特征识别的研究[J].陕西科技大学学报(自然科学版),2011,29(4): 57–62.

LI Meizhu,CHEN Rong.A study of feature recognition based on hint from STEP files[J].Journal of Shaanxi University of Science &Technology (Natural Science Edition),2011,29(4): 57–62.

[6]张贺,邵晓东,仇原鹰,等.基于体分解的轴类零件工序模型自动生成方法[J].计算机集成制造系统,2021,23(6): 1–22.

ZHANG He,SHAO Xiaodong,CHOU Yuanying,et al.Automatic generation method of process model of shaft parts based on volume decomposition[J].Computer Integrated Manufacturing Systems,2021,23(6): 1–22.

[7]HOUSHMAND M,IMANI D M.A volume decomposition model to determine machining features for prismatic parts[J].Journal of Applied Sciences,2009,9(9): 1703–1710.

[8]陆凯,李迎光,刘旭,等.数据驱动的飞机结构件加工特征识别方法[J].航空制造技术,2021,64(8): 32–40,57.

LU Kai,LI Yingguang,LIU Xu,et al.A data-driven method for machining feature recognition for aircraft structural parts[J].Aeronautical Manufacturing Technology,2021,64(8): 32–40,57.

[9]JOSHI S,CHANG T C.Graph-based heuristics for recognition of machined features from a 3D solid model[J].Computer-Aided Design,1988,20(2): 58–66.

[10]MAREFAT M,KASHYAP R L.Geometric reasoning for recognition of three-dimensional object features[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,1990,12(10): 949–965.

[11]谢飞,郭宇,张红蕾,等.基于图和子图同构算法的制造特征识别方法[J].南京航空航天大学学报,2018,50(3): 390–396.

XIE Fei,GUO Yu,ZHANG Honglei,et al.Manufacturing feature recognition based on graph and subgraph isomorphism algorithm[J].Journal of Nanjing University of Aeronautics &Astronautics,2018,50(3): 390–396.

[12]罗晨,王欣,苏春,等.基于案例推理的夹具设计案例表示与检索[J].机械工程学报,2015,51(7): 136–143.

LUO Chen,WANG Xin,SU Chun,et al.Case representation and retrieval under a case-based reasoning system for fixture design[J].Journal of Mechanical Engineering,2015,51(7): 136–143.

[13]黄丰云,刘小磊,徐劲力,等.三维工艺设计中的制造特征识别方法[J].机械设计与制造,2021(6): 228–231,235.

HUANG Fengyun,LIU Xiaolei,XU Jinli,et al.A method of manufacturing feature recognition in 3D process design[J].Machinery Design &Manufacture,2021(6): 228–231,235.

[14]崔秀芬,高曙明,周广平.一种高效的过渡特征识别与抑制算法[J].计算机集成制造系统,2004,10(1): 77–82.

CUI Xiufen,GAO Shuming,ZHOU Guangping.An efficient algorithm for recognizing and suppressing blend features[J].Computer Integrated Manufacturing Systems,2004,10(1): 77–82.

[15]徐同明,陈卓宁,李建勋.面向三维机加工艺规划系统的CATIA 模型B-Rep 信息提取与应用[J].计算机系统应用,2014,23(6): 211–214.

XU Tongming,CHEN Zhuoning,LI Jianxun.Extraction and application of CATIA model B-Rep information oriented to threedimensional machining process planning system[J].Computer Systems &Applications,2014,23(6): 211–214.

[16]白茜.基于MBD 的特征识别方法研究[D].西安: 西安建筑科技大学,2016.

BAI Qian.Based on the characteristics of the MBD recognition method research[D].Xi’an: Xi’an University of Architecture and Technology,2016.

[17]LUO C,WANG X,SU C,et al.A fixture design retrieving method based on constrained maximum common subgraph[J].IEEE Transactions on Automation Science and Engineering,2018,15(2): 692–704.

[18]刘雪梅,贾勇琪,陈祖瑞,等.缸体类零件加工特征识别方法[J].计算机集成制造系统,2016,22(5): 1197–1204.

LIU Xuemei,JIA Yongqi,CHEN Zurui,et al.Recognition of machining feature for engine cylinder blocks[J].Computer Integrated Manufacturing Systems,2016,22(5): 1197–1204.