随着航空航天工业的不断发展,空天飞行器、特种精密仪器等对零件的稳定性及可靠性提出了更高的目标。薄壁零件因其具有质量轻、比强度高、空间结构紧凑的特点被广泛应用于航空航天工业领域。目前该类零件通常采用铣削加工方式进行[1]。因工件结构材质、刀具、机床、铣削条件和装夹等多方面因素的影响,薄壁件在加工过程中易发生加工变形[2]。由于高温、噪声干扰等复杂工况,更难以实现对加工状态的精准监测与控制。薄壁件加工状态的监测是以不同目标状态为导向,利用传感器采集得到反映加工状态的信息,经过分析处理,最终实现对加工状态的识别及预测[3]。加工过程面临着智能化、数字化方向的发展趋势[4],单一的传感器信息已不能满足工作需求。Chen 等[5]融合了声发射、加速度等多传感器信息,基于深度学习方法对铣削刀具磨损状态进行了监测,经过多次试验,均取得了较好的效果。Bagga等[6]利用振动、力、温度等多传感器数据融合方法对切削刀具磨损进行预测,与实践数据相比,具备更低的测量误差。Tran 等[7]通过融合麦克风、振动传感器信息来对铣削颤振进行监测,相较于传统监测方法,既提高了加工精度,又节约了生产成本。综上所述,多传感器信息融合技术具有更好的互补性和可靠性,将其引入加工中的状态监测,可提高监测的精度和效率。

实现对薄壁件加工状态的在线监测,能有效地控制薄壁件铣削过程中所产生的变形,有利于提高工件的加工精度、质量和效率。本文基于不同目标状态 (刀具磨破损、铣削颤振、铣削变形)监测方向的研究成果,通过总结与分析指出了航空航天薄壁件的发展趋势及前景,为薄壁件的高效、高质加工提供理论指导。

1 薄壁件加工特点及分类

航空航天工业的发展对专用薄壁零部件有了更高的要求,需要其具备更高精度、更高稳定性和长寿命等特性。

1.1 薄壁件的加工特点

薄壁件结构、材料的独特性,决定了其加工过程的特殊性。

(1)工件特点。薄壁零件的壁厚与轮廓尺寸之比小于1∶20,是由薄型板和加强筋构成的轻量化结构,具有质量轻、强度高、形状复杂和尺寸大的特点[8],多采用具有良好性能的铝合金或者钛合金制作[9]。在铣削过程中,随着材料去除率的增加,薄壁件的刚度逐渐降低,加工工件极易发生变形,无法保障加工精度[10]。

(2)加工方式。由于薄壁件的结构、材料特性及高质、高精的要求,通常采用高速铣削方式加工。与常规切削方式相比,高速铣削可以大幅降低铣削力、减少热变形,有效提高薄壁件的加工效率和质量[11]。

(3)刀具特点。薄壁件在铣削过程中是断续加工的状态,导致铣刀极易遭受冲击,降低寿命[12]。此外,薄壁件多采用难加工材料,特别是钛合金在加工过程中会产生一层氧化层,加速了刀具的磨损[13]。

(4)装备特点。高速铣床具有较高的刚度及加工精度,在加工薄壁件时易受到高次谐振的影响,引起工件以固有频率振动,影响薄壁件的加工质量[14]。

1.2 薄壁件的分类

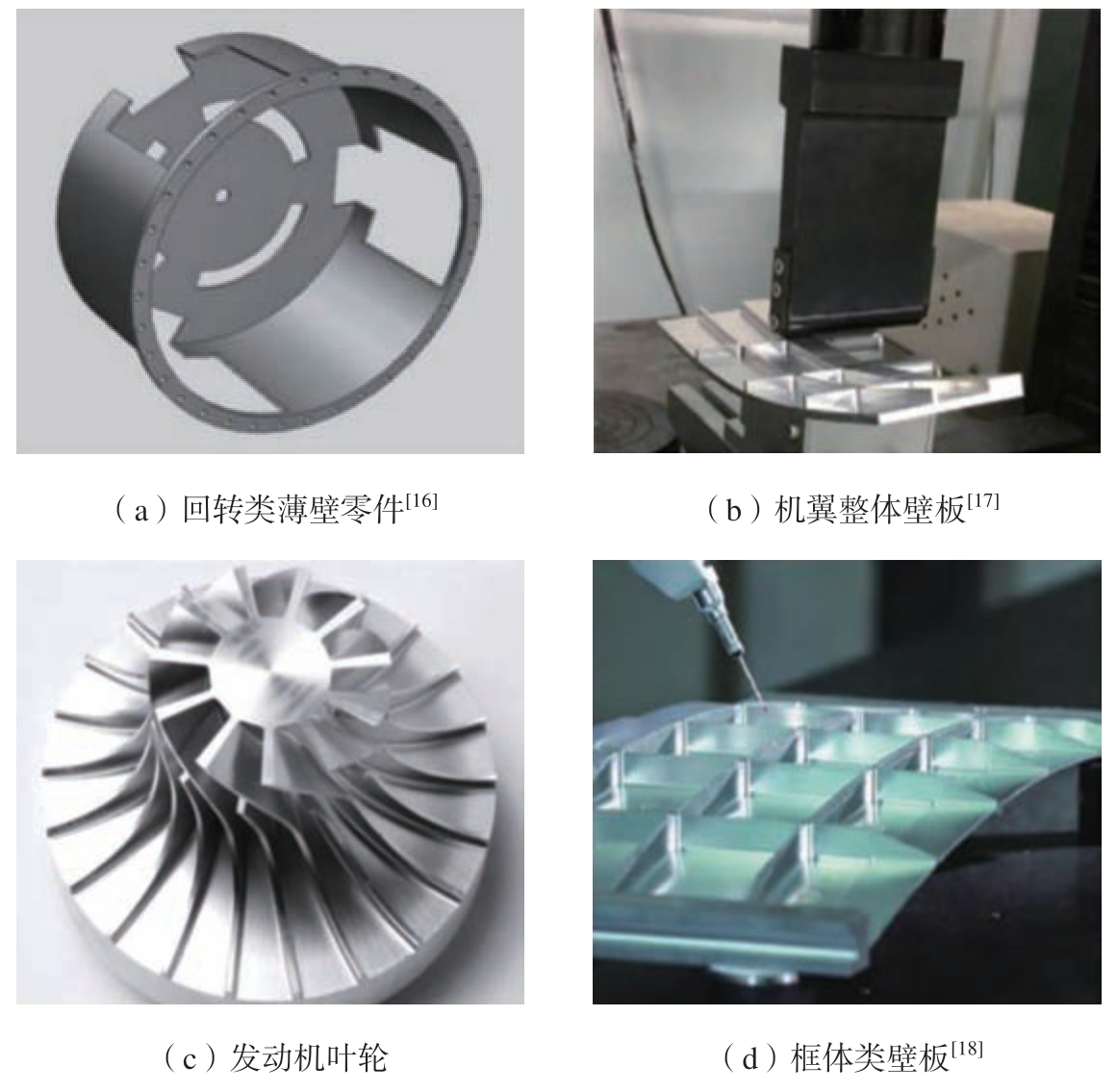

以航空航天领域飞机为例,常用的薄壁零件有整体壁板类、梁类零件和框体类零件等[15],如图1所示[16–18]。

图1 薄壁件分类图

Fig.1 Classification of thin-walled parts

(1)整体壁板类,由筋条、凸台、蒙皮等部件组成,主要用作飞机的承力部件。

(2)梁类零件,构形复杂,常用作飞机的受力部件。根据零件的截面形状可分为工字形、U 字形及异形截面。

(3)框类零件,不仅是飞机横向结构的主要承力部件,还是机身成型、保障径向外形的主要结构件。

2 加工状态监测关键技术

实现薄壁件铣削加工状态监测的关键技术主要有:通过传感器采集得到反映加工状态的信息;对传感器信息进行相关的预处理;提取得到目标状态对应的特征。同时,为了提高加工状态监测的效率,采用多传感器信息来表征加工状态,并通过融合处理,最终实现对目标状态的监测。

2.1 数据预处理

通过传感器采集得到的加工状态信息数据存在样本过大、包含干扰噪音等问题,不能直接使用。数据预处理的目的就是检测数据质量,降低异常数据的干扰;识别数据的背景信息,对不同工况下的数据分别进行标准化处理;降低对后续建模的影响。目前常用的数据预处理方法包括数据截断、异常值剔除、滤波降噪等。周子涵[19]使用奈奎斯特采样定理对振动信号和切削力信号进行采样,经过预处理降低了样本总量,较为完整地反映了刀具磨损的实时状态。王莹[20]将经验小波变换与自适应滤波方法进行结合,有效地提高了传感器信号的信噪比。

2.2 特征提取

利用单个或多个传感器采集得到信号,经过预处理后提高了数据的质量,由于其数据矩阵复杂、计算成本高等问题,通常不将其直接输入算法模型进行训练,而是先提取信号的特征。特征提取的主要方法有时域分析、频域分析和时频域分析。

(1)时域分析。

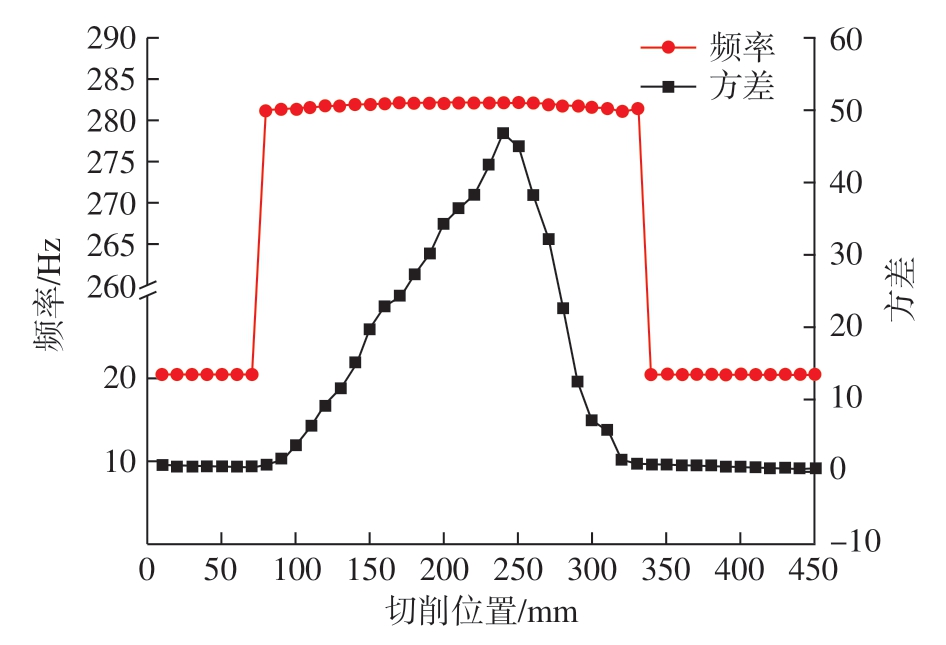

时域分析是指对传感器采集得到的时间序列信号进行特征提取。刘锐等[21]优选切削力信号的均方根、方差等时域特征来表征铣刀磨损状态,有效地提高了监测精度。Lu等[22]构建了一种相对阈值算法,将加速度信号频谱和时域的方差来作为切削颤振识别的指标,如图2所示[22],在不同的工况下均取得了较好效果。Safi 等[23]利用时域分析方法,通过计算监测信号的方差来作为铣削颤振的检测指标,此方法更全面地预测了不同铣削参数下发生颤振的可能性,有利于对铣削颤振进行合理的控制。

图2 加速度信号的频谱和方差分析[22]

Fig.2 Spectrum and variance analysis of acceleration signals[22]

(2)频域分析。

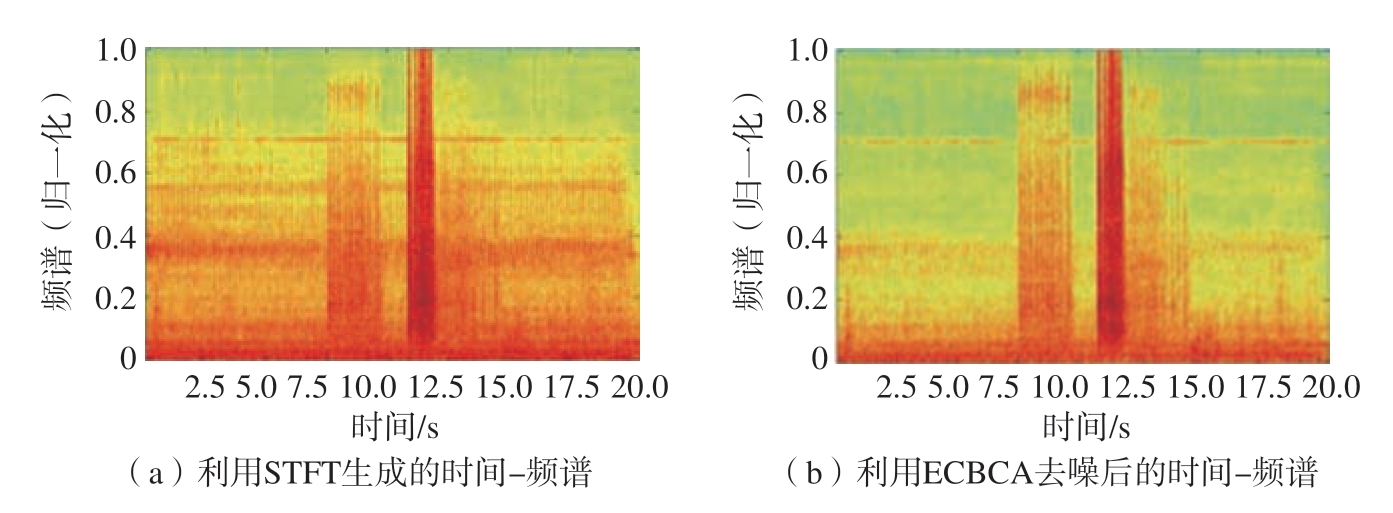

频域分析通过傅里叶变换将原始信号分解为简单信号的叠加,完成信号中敏感频率成分的分离。Chen等[24]对颤振频率分量谱进行估计,并基于频率分析开发了在线颤振监测系统,经验证该系统具有良好的抗干扰性。Liu 等[25]提出了一种基于频域搜索的铣削颤振识别算法,该算法能够直接对原始信号的颤振频率进行提取,既简化了算法模型建立的过程,又节约了计算成本。Li 等[26]针对加工工况的问题,提出一种新的音频信号处理方法,分别利用短时傅里叶变换 (STFT)和扩展卷积有界分量分析 (ECBCA)生成频谱,并进行比较,以获得有用的刀具磨损信息,如图3所示,该预测模型能够对刀具磨损状况进行高精度分类。

图3 由STFT 和ECBCA 产生的时间–频谱[26]

Fig.3 Time–spectrum produced by STFT and ECBCA[26]

(3)时频域分析。

时频域分析方法能够很好地处理切削过程中产生的非平稳信号,能更全面地反映信号的特征[27]。时频域分析方法提取特征的思路是,采用小波分析、经验模态分解、变分模态分解等时频分析方法将信号进行细分,从而得到关于目标状态的敏感特征[28–29]。

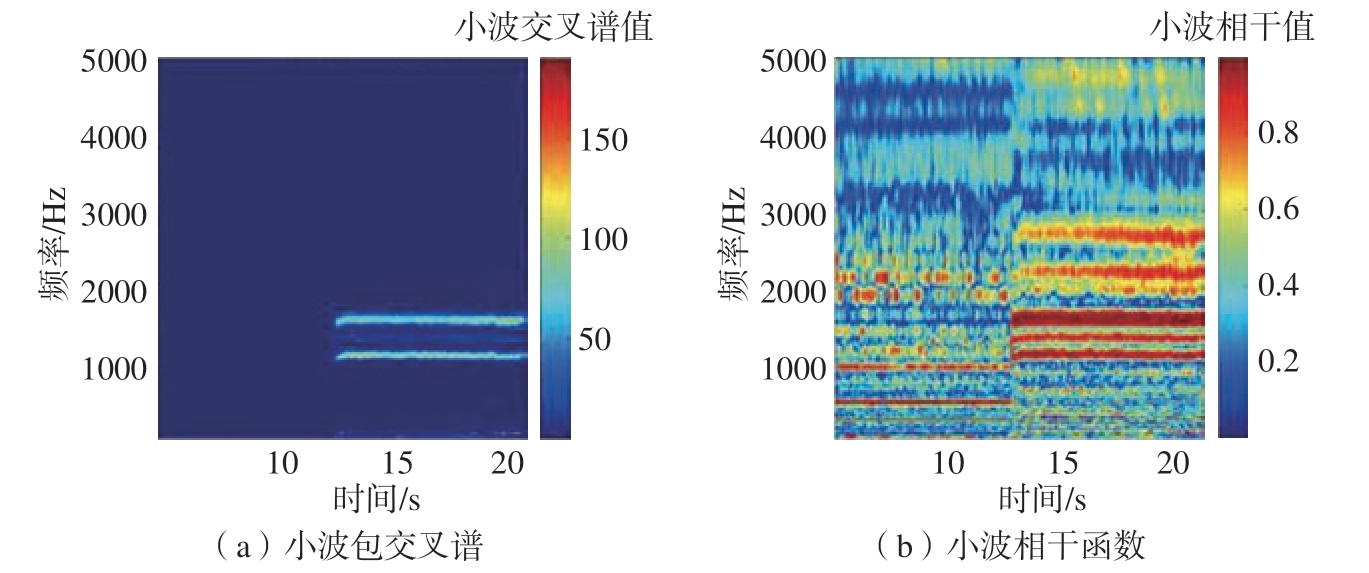

小波分析主要有小波变换和小波包变换两种。两者相比,小波包变换能有效解决小波变换分解高频信号存在分辨率差的问题。高鹏磊等[30]基于小波包分解理论,对切削过程中的振动信号进行分解重构,根据不同频带能量的变化来判断刀具磨损的状态,可为后续刀具磨损补偿提供保障。Yuan 等[31]提出了一种基于小波变换的小波相干函数铣削颤振监测方法,如图4所示,经试验证明该方法能有效实现颤振的早期识别。

图4 加速度信号的小波交叉谱和小波相干函数[31]

Fig.4 Wavelet cross spectrum and wavelet coherence function of acceleration signals[31]

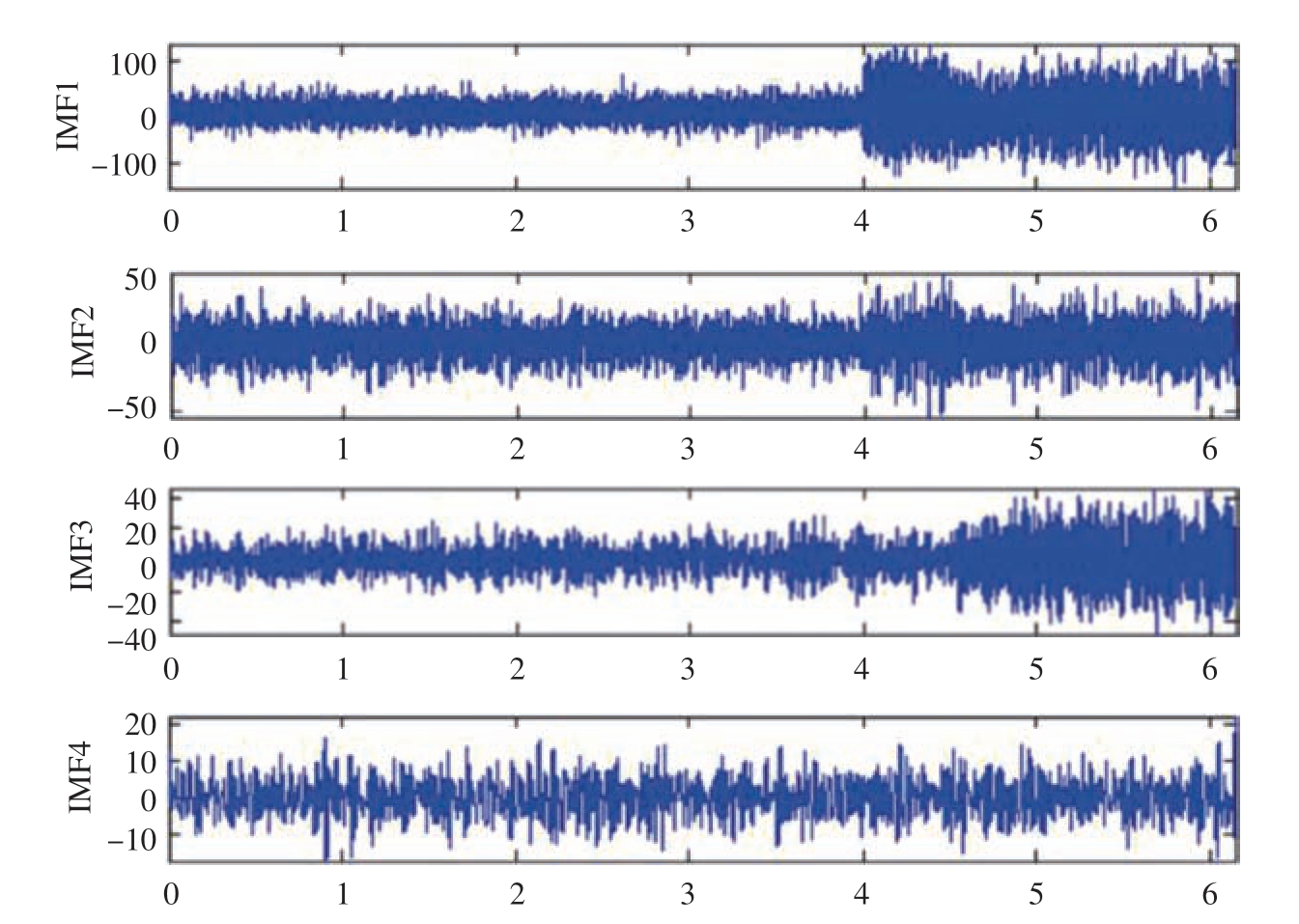

经验模态分解 (EMD)可将信号自适应分解为设定的固有模态函数。邵强等[32]采用经验模态分解法将颤振信号分解成若干个本征模态函数分量,获得特征向量后与支持向量机结合,对切削过程中的颤振进行识别。Ji 等[33]采用集成经验模态分解 (EEMD)方法将加速度信号分解成若干个本征模态函数,如图5所示,基于此对铣削过程中产生的颤振进行了监测,此方法对铣削精度的提高有积极意义。

图5 基于EEMD 将加速度信号分解成若干个本征模态函数[33]

Fig.5 Decomposition of acceleration signal into several eigenmode functions based on EEMD[33]

变分模态分解 (VMD)具备高效、精准的信号处理能力,可以缓解上述方法存在的缺陷。Zhang 等[34]提出了一种基于变分模态分解对铣削颤振特征进行提取的新方法,相比于其他手段,具有更高的颤振识别精度。张添慈等[35]通过变分模态分解法来提取信号特征,并结合神经网络模型对刀具磨损状态进行了较为精准的预测。Mou 等[36]针对航空薄壁件高速铣削过程中颤振的监测问题,采用变分模态分解方法对铣削颤振进行识别,经验证该方法具有较高的识别效率和精度,为铣削颤振监测的实现打下坚实的基础。

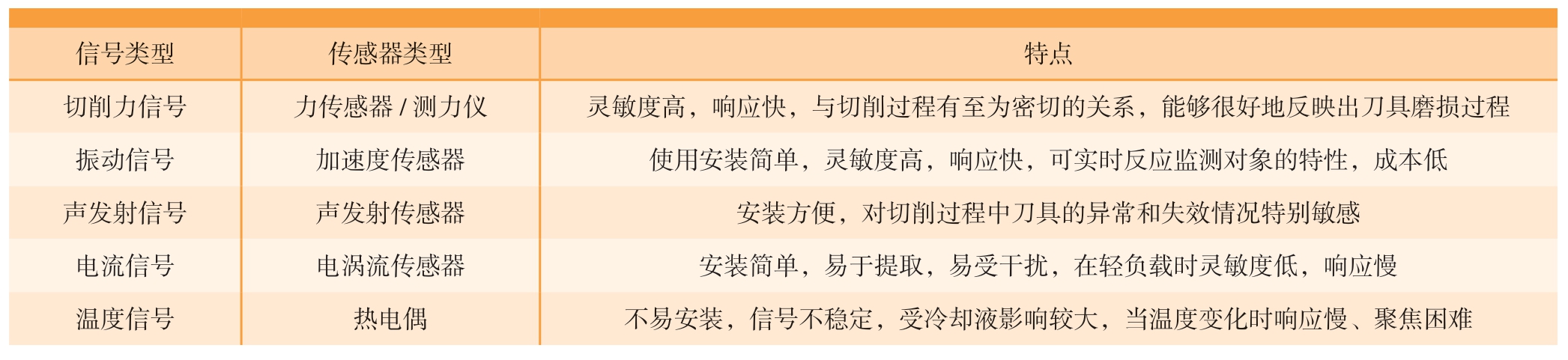

2.3 铣削刀具状态特征融合

刀具在切削过程中会产生力、振动和功率等多种物理信号。由于信号能够随着切削的进行发生相应的变化,因此可通过对信号特性进行分析,进而建立与刀具相关联的模型,映射出加工过程中刀具磨损的变化过程[37]。不同类型的传感器信号能够从不同的角度反映出刀具磨损情况,表1是切削过程中常用的一些监测信号。

表1 常用传感器信号及其特点

Table 1 Sensor signals and characteristics used commonly

?信号类型传感器类型特点切削力信号力传感器/测力仪灵敏度高,响应快,与切削过程有至为密切的关系,能够很好地反映出刀具磨损过程振动信号加速度传感器使用安装简单,灵敏度高,响应快,可实时反应监测对象的特性,成本低声发射信号声发射传感器安装方便,对切削过程中刀具的异常和失效情况特别敏感电流信号电涡流传感器安装简单,易于提取,易受干扰,在轻负载时灵敏度低,响应慢温度信号热电偶不易安装,信号不稳定,受冷却液影响较大,当温度变化时响应慢、聚焦困难

单一传感器信号所含有的信息无法对刀具磨损状态进行全面描述。因此,利用单一信号来训练模型会影响其精度[38]。利用多传感器信号所包含的信息建立模型能够有效弥补这一缺点,穆殿方等[39]利用铣削力、振动及声发射信号分别建立深度学习铣刀磨损识别模型,并对比了利用单信号特征与多信号特征融合分别对铣刀磨损状态的监测效果。结果表明,多信号特征融合具有更高的识别精度。Segreto 等[40]采用BP 神经网络,对声发射、振动、力信号进行信息融合,实现了对刀具磨损状态的监测。陈群涛等[41]通过监测振动信号和声发射信号来表征铣削刀具破损状态信息,并经分析验证多传感器融合技术能有效解决噪音和信号干扰的问题。朱晓玲[42]组合了振动与声发射传感器,利用多传感器信息融合技术对高速铣削过程中的刀具磨损状态进行监测,达到了预期精度。

3 薄壁件加工状态监测进展

3.1 刀具状态监测

由于切削力、切削热等因素的综合作用,刀工接触表面会经历复杂的磨损、破损机理变化。因此,切削刀具状态是影响航空航天薄壁件铣削加工质量与效率的关键因素之一。针对铣削过程中刀具磨损、破损状态的监测,通常利用与刀具紧密相关的力、声音、振动等信号,从侧面反映刀具的实时状态,并具有较高的识别精度。

(1)刀具磨损。

薄壁件多为钛合金材质,由于其结构、材料特性,一般采用高速铣削的加工方式,具有较高的加工效率。但随着铣削速度的提升,刀具磨损也会随之加剧。对刀具磨损状态进行精准监测,能有效提高薄壁件的加工精度,如图6所示。

图6 刀具磨损状态监测流程图

Fig.6 Flow chart of tool wear status monitoring

在对切削过程中刀具磨损状态进行监测时,为提高监测的效果,学者们采用多传感器信息能更全面地描述刀具磨损的状态。实践证明,并不是传感器信息越多,监测的精度就越高,需根据不同的工况,进行合理的选择。

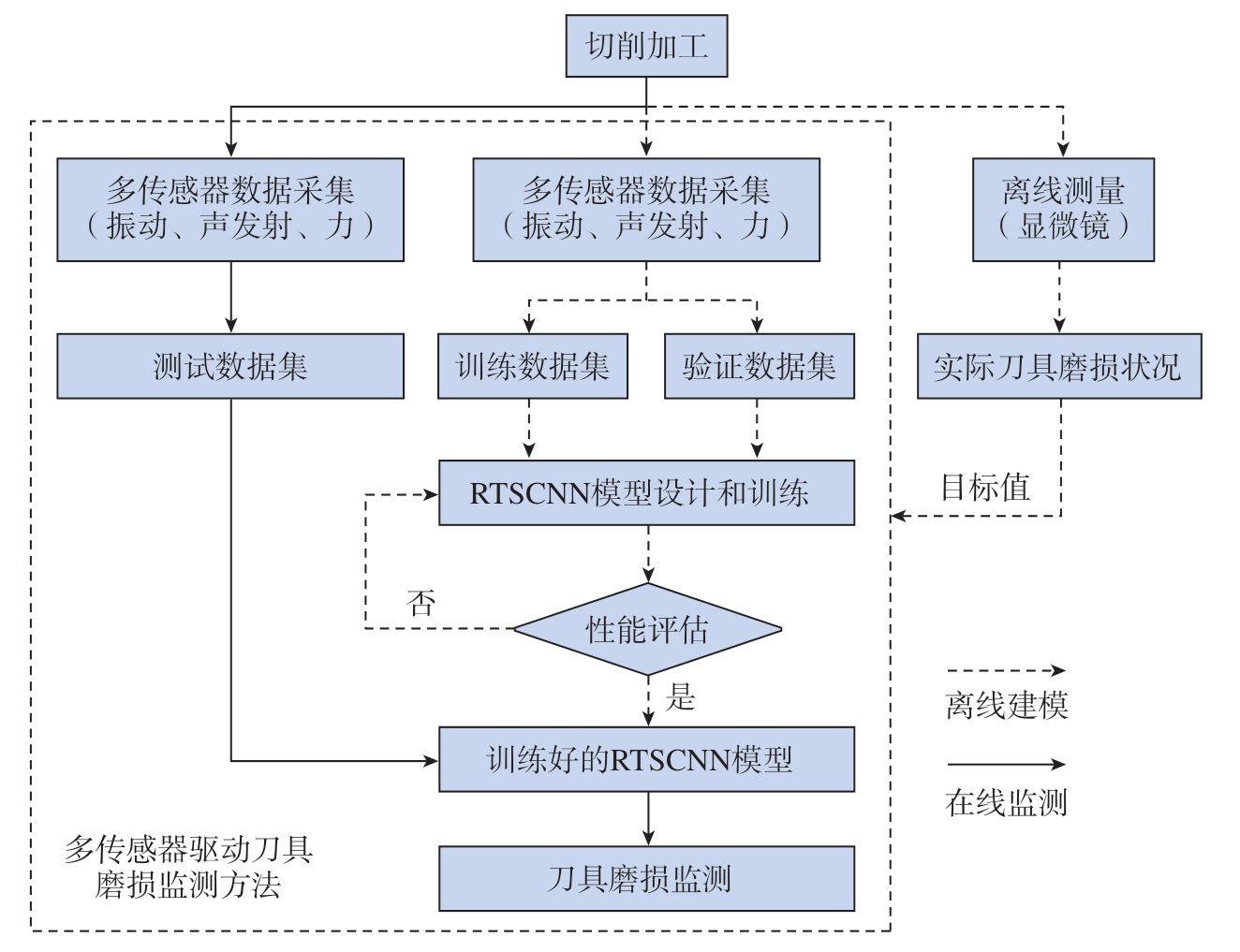

实现对切削过程中刀具磨损状态监测的重点是信息融合模型的选择。深度学习方法是目前刀具磨损状态监测的主流,而卷积神经网络是其重要代表。Huang[43]、Cooper[44]、吴凤和[45]和周谦[46]等使用深度卷积神经网络模型,对切削过程中刀具磨损状态进行了监测,经过验证,平均监测精度能达到95%以上。其中Huang 等[43]构建了一种基于多传感器信息驱动的重塑时间序列卷积神经网络模型(RTSCNN),如图7所示,相比于传统方法,能实现自适应特征提取,无须进行复杂的信号处理,有效提高了监测的效率。

图7 基于RTSCNN 的多传感器驱动刀具磨损监测方法[43]

Fig.7 Multi-sensor driven tool wear monitoring method based on RTSCNN[43]

此外,学者们还分别利用支持向量机[47]、粗糙集[48]、聚类方法[49]和EAM 网络模型[50]等来实现切削过程中刀具磨损状态的监测。同时,为了提高刀具磨损监测的精度,学者们将不同的模型进行了兼容互补,如神经网络与模糊逻辑、支持向量机与遗传算法等。

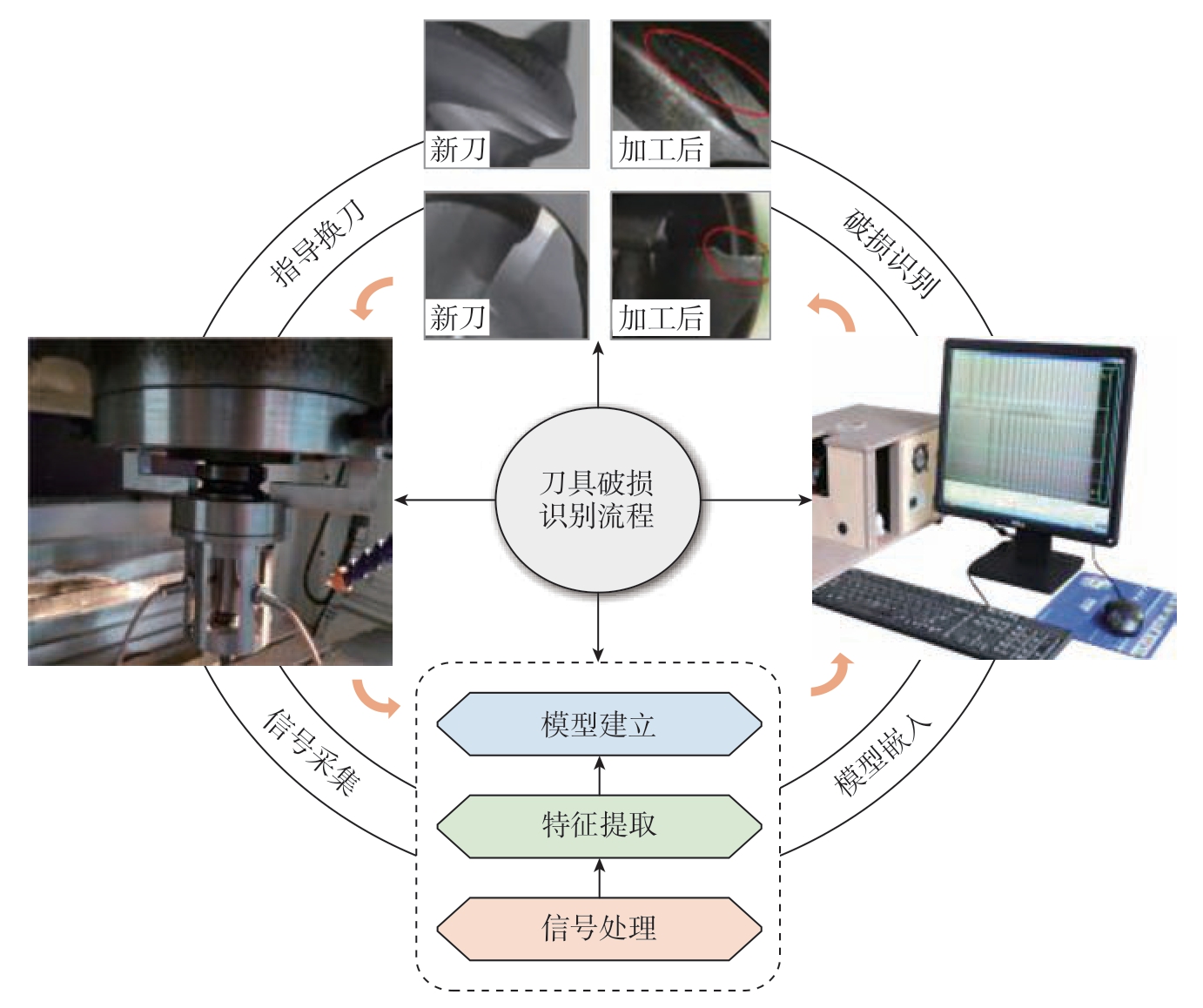

(2)刀具破损。

在切削过程中由于工件材料硬度不均等原因,刀具极易产生切削刃的微崩。微崩的产生往往不易察觉,随着继续加工,工件质量逐渐降低,破损部位逐步扩大,直到完全丧失切削能力。在刀具破损监测的过程中常通过光学图像、振动、力、声发射等传感器来采集信号信息,并对相关特征进行提取,如图8所示,基于神经网络[51–52]、AR 模型[53]、支持向量机[54–55]、MCCN[56]等方法实现对刀具破损状态的识别,其中Xu 等[55]采用打破常规的方法,取消了外部传感器的设置,利用数控系统的间接信号,如主轴功率,来反映刀具破损状态,此方法不仅简化了系统,还能有效节约生产成本。此外,常用的方法很难在复杂工况下监测到刀具早期发生的微崩,针对这一难题,吴琪文等[56]构建了一种多尺度卷积胶囊网络方法(MCCN),深入发掘了特征中的隐藏信息,其监测精度得到显著提升。

图8 刀具破损状态监测流程图

Fig.8 Flow chart of tool breakage status monitoring

综上所述,多传感器信息融合技术能为刀具磨破损状态的监测提供更加全面的信息描述,使得识别效率得到进一步的提高。在传感器的选择配置中,不能盲目追求识别的效果,只侧重于传感器数量,而造成资源浪费和信息冗余,甚至对特征提取产生干扰。

3.2 薄壁件铣削过程颤振监测

由于薄壁件刚性较差,在加工过程中极易产生颤振,严重影响了薄壁件的加工精度。实现对薄壁件铣削颤振的精准监测,对提高抑制颤振效果和保障加工系统稳定有着重要的意义。颤振的成因错综复杂,形成机理的差异性导致了不同的颤振形式,其中再生型颤振是目前的研究重点。

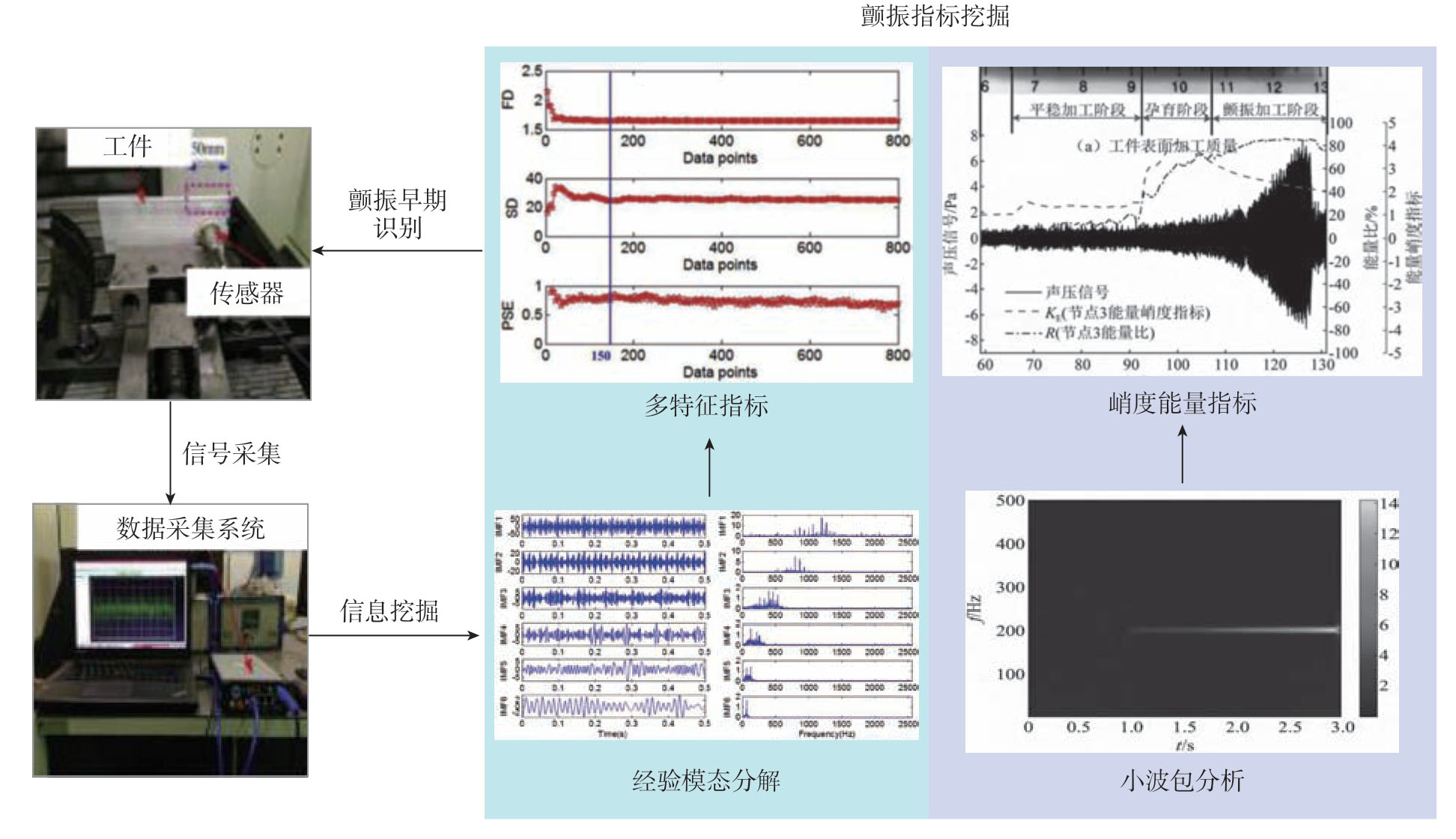

3.2.1 颤振早期监测

实现对颤振的早期监测,尽量避免颤振的过度发展,并采取有效的避振措施,对提高薄壁件的加工精度有着积极的作用。如图9所示,吕凯波等[57]针对传统方法的不足,提出了一种小波包能量峭度的方法来预警早期的切削颤振,试验结果表明,该方法可以有效地识别出早期颤振状态,为后续有效抑制颤振提供时间。同时,Ji 等[58]在总结分析铣削颤振信号特征的基础上,构建了一种综合经验模态分解 (EMD)和多指标评价的智能早期颤振识别方法。铣削试验结果表明,所提出的方法能够高效监测早期铣削颤振。此外,Hynynen 等[59]采集加速度和声信号的相干函数来作为切削颤振特征,此方法经实践证明能实现颤振的早期监测,有效提高了工件质量。早期颤振的产生不易被发掘,需采取一系列措施迅速、准确提取特征信息,尽可能提高抑制效果。

图9 两种颤振早期监测方法[57]

Fig.9 Two methods for early detection of chatter[57]

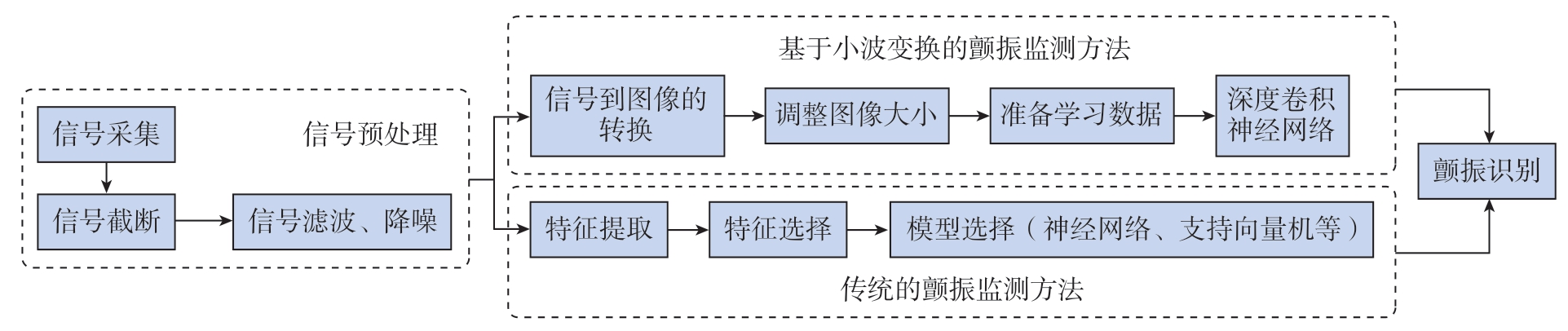

3.2.2 有监督颤振识别技术

颤振识别是实现颤振在线监测的关键步骤,目前国内外学者对颤振识别的研究主要集中于有监督的识别技术,通过机械学习方法,建立信号特征与铣削加工状态之间的映射关系,最终实现对颤振的监测。

Tran 等[60]利用小波变换将铣削力信号转变为二维图像,基于深度卷积神经网络,如图10所示,实现了铣削颤振的在线监测,识别精度能达到99.67%。此外,Zhu 等[61]提出一种基于卷积神经网络的铣削颤振识别方法,该方法通过采集加工表面图像对颤振进行识别,识别精度达到了98.3%,但此方法需要大量的图像来训练卷积神经网络,影响了监测的效率。

图10 铣削颤振识别流程图[60]

Fig.10 Flow chart of milling chatter identification[60]

支持向量机 (SVM)相比于神经网络方法具有更高的分类精度和泛化能力。Yao 等[62]利用小波分析方法对特征进行了提取,基于支持向量机模型进行颤振的识别,监测精度能达到95%,且研究结果适用于不同的切削工况。此外,Li 等[63]通过对图像设置距离阙值,构建了图像与颤振指标之间的映射关系,并基于支持向量机模型对铣削颤振进行识别,经验证识别精度能达到96.66%,证明了该方案的可行性与有效性。使用图像信号来对颤振进行监测是一种新兴趋势,基于此开发的模型具有很高精度,但在线识别的实时性不强,仍需要进一步研究。

基于神经网络和支持向量机的机械学习方法是目前最具代表性的有监督颤振识别技术。此外,学者们还构建了提升法、随机森林、决策树等颤振识别方法,其中提升法具有最佳鲁棒性,随机森林方法抗干扰能力最强,决策树方法计算最为便捷。

实现对薄壁件铣削颤振的监测,信号特征的提取是关键,信号特征必须对加工状态异常敏感。面对不同工况,需灵活提取合适的特征,才能实现最佳的颤振监测效果。

3.3 薄壁件铣削变形监测

薄壁件结构复杂、刚度较低,因其独特的结构、材料特性,使得薄壁件在铣削过程中极易产生加工变形,对其进行精准监测能有效提高工件的精度。Brinksmeier 等[64]指出残余应力、加工方式、工件几何形状是影响加工变形的主要因素。面对残余应力对薄壁件铣削变形的影响,学者们常使用数值模拟方法对残余应力分布情况进行仿真分析,并采取合适的手段对其进行控制。

薄壁件在铣削过程中,由于其自身特性,在铣削力的作用下极易发生弹性变形。走刀过后,薄壁件弹性变形部位发生回弹,从而引起薄壁件的加工误差。

国内外的学者通常采用离线预测的方法对薄壁件铣削加工过程进行模拟仿真,通过获取优化的铣削参数,来提高工件的加工质量。但离线方法所使用的预测模型并不能全面描述铣削全过程,对实际的指导意义有限。为此科研人员在薄壁件铣削变形在线监测方向做了诸多尝试。Wang 等[65]通过采集切削力信号,基于最小二乘拟合和提升小波变换构建了一种关于薄壁件铣削变形的在线监测系统,经验证监测误差能保持在10 μm 以内。同时,靳刚等[66]构建了一种面向曲面薄壁零件的铣削加工监测系统,通过激光位移传感器采集实时铣削数据,实现了薄壁件加工变形的在线监测。

薄壁件在铣削过程中产生的加工误差主要来源于力致变形,可以根据对误差的测量来实现对铣削变形的在线监测。同时,为了降低薄壁件铣削变形的影响,学者们在实现在线监测的基础上,采取实时补偿方法予以实现。在机测量 (OMM)因其具有在线测量、高效等优点,近年来在薄壁件铣削变形监测及实时补偿领域得到了大量运用。Ge 等[67]构造了一种集加工状态监测、在位测量检测、加工误差建模及实时补偿为一体的自动化方法,通过补偿试验,证明了此方法能有效提高薄壁腹板的加工精度和效率。Wang 等[68]为了提高薄壁件的加工质量,使用机器集成的触摸探头对工件粗/半精加工余量进行了在线测量,计算出误差后及时补偿调整,显著提高了工件的精度。Huang 等[69]针对薄壁件在铣削过程中产生的加工变形,利用基于触控探针的在机测量系统对被加工工件进行了精度测量,同时通过修改刀具轨迹来补偿误差,此方法的有效性在叶轮叶片加工试验中得到了验证。但在机测量检测系统的精度易受到机床误差的影响,如几何误差、热误差等,如何提高精度仍需进一步的研究改进。

此外,Zhang 等[70]针对大型薄壁件在加工过程中产生的铣削变形影响其厚度和精度的问题,构建了一种关于工件厚度和局部变形的在线测量系统,如图11所示,通过基于改进史密斯预测器 (MSP)和扰动观测器 (DOB)的镜面铣削厚度误差补偿方法进行实时补偿,经试验证明,此技术能良好抑制铣削变形对薄壁件厚度和精度的影响。

图11 在线测量及补偿系统简述[70]

Fig.11 A brief description of the online measurement and compensation system[70]

通过对薄壁件加工误差进行在线测量来实现对铣削变形的监测,相比于传统的模拟预测方法,无须提供大量的铣削数据和构建复杂的模型,能够大幅提升效率。通过实时补偿的手段,能显著提高工件的质量。但是在实现在线测量的同时,需要重点考虑影响其检测精度的因素,如刀具磨损和机床误差等。

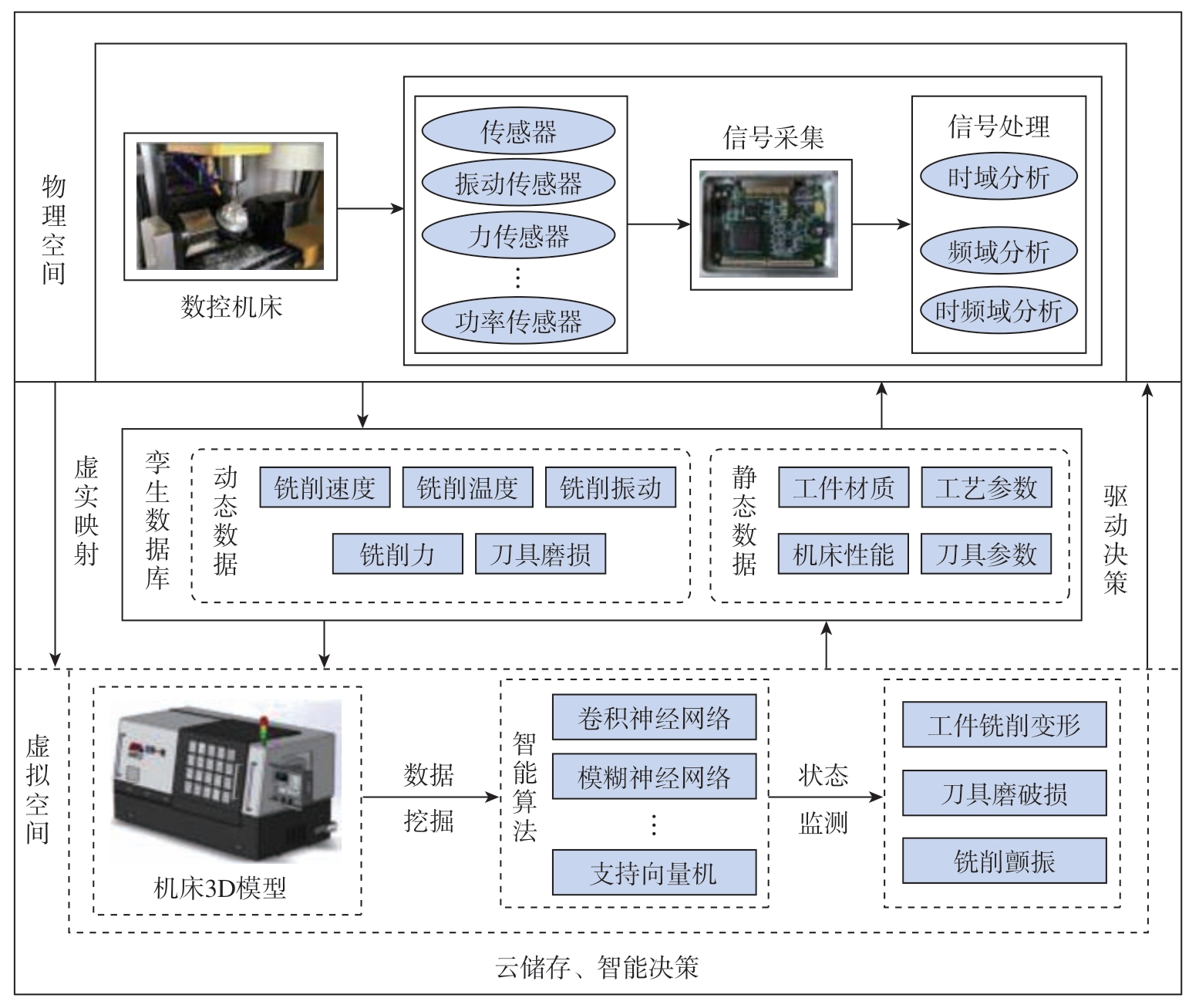

4 基于数字孪生技术的加工状态监测研究

目前数字孪生技术是智能制造领域的研究热点,利用数字技术构建物理实体在数字空间的虚拟模型,并通过两者之间信息的实时融合交互,最终实现在虚拟空间对实时加工状态进行监测[71]。利用数字孪生技术将物理空间与虚拟空间进行连接,对提高薄壁件铣削加工状态的监测精度有着重要的意义。

为了提高切削刀具磨损状态的监测精度,李聪波等[72]提出了一种基于数字孪生驱动的铣削刀具磨损实时监测方法,与常规方法相比,监测精度能保持在95%以上。Christiand等[73]构建了一种使用数字孪生技术来监测微铣削刀具磨损状态的新方法,但此方法构建的数字孪生模型并不能全面反映实时加工状态,监测效果仍有待提高。

数字孪生技术具有物理与虚拟信息高度融合且同步的特点,能在复杂多变的工况下为薄壁件铣削加工状态监测提供一定的优化和指导。基于数字孪生技术,本文构建了一种面向薄壁件铣削加工状态监测的孪生系统,如图12所示,主要由3 部分组成,物理空间、孪生数据层、虚拟空间。物理空间主要有机床实体、多种传感器,并通过信号采集卡将各监测信息进行采集,使用时域、频域、时频域方法对状态特征进行提取。最后将采集得到的数据传输到孪生数据层中。虚拟空间对数据进行分析处理后,构建虚拟机床模型,并对加工全过程进行模拟仿真,经过智能决策,在孪生数据的驱动下,实现对各目标状态的实时监测。

图12 面向薄壁件铣削加工状态监测的数字孪生系统

Fig.12 Digital twin system for condition monitoring of milling of thin-walled parts

目前基于数字孪生技术对薄壁件加工状态监测的研究还未成熟,需要解决的难题有:(1)虚实空间信息的融合交互如何保证精度和实时性;(2)基于孪生数据构建的虚拟模型能否全面描述加工状态。

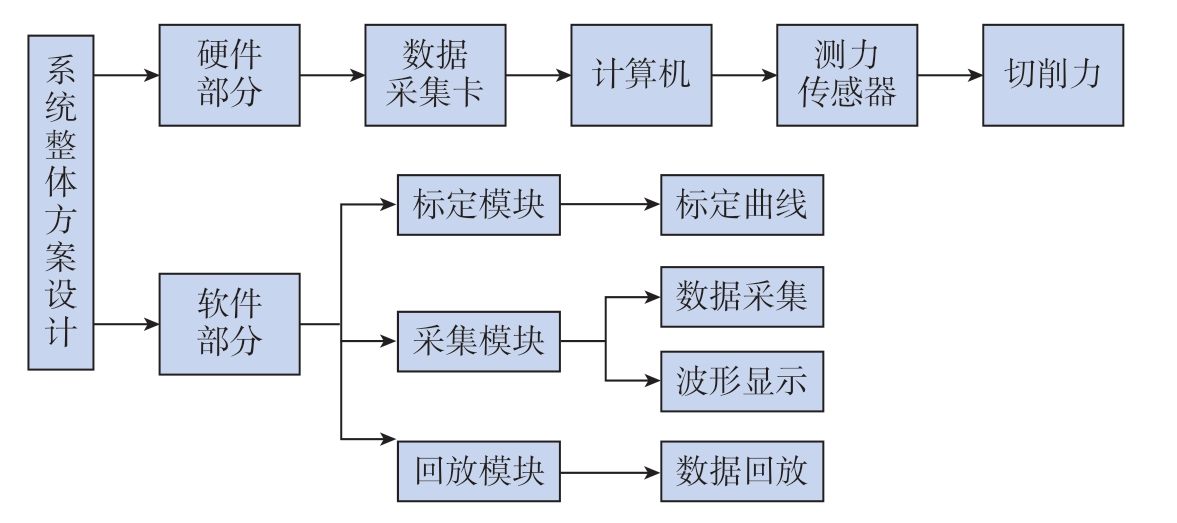

5 应用实例

5.1 航空薄壁件加工监测

以某航空公司薄壁件加工过程为例,预先考虑了薄壁件在铣削过程中产生的加工变形及弹性恢复,采取了主动补偿的方法对变形进行了有效的控制,并建立一套铣削力在线监测系统,成功应用于生产实践[74]。

(1)如何对在铣削力作用下产生的弹性恢复进行补偿,是提高薄壁件加工精度的关键。在铣削加工前,通过主动补偿方法,在局部刀位点对刀具的切削深度进行了补偿,经过有限元模型的分析对比,补偿前后的刀位点最大加工误差减少达到了98.4%,且整体工件的加工误差趋于均匀化分布。(2)为了提高薄壁件的加工精度,采用电阻式三向力传感器采集信号信息,并基于LabVIEW建立了铣削力在线监测系统,以便及时调整铣削参数。具体在线监测系统如图13所示,此系统在生产中得到较好的监测效果。

图13 铣削力监测系统总体设计方案框架[74]

Fig.13 Framework of overall design scheme of milling force monitoring system[74]

5.2 一种基于内嵌式压电传感器的薄壁件铣削颤振监测方法

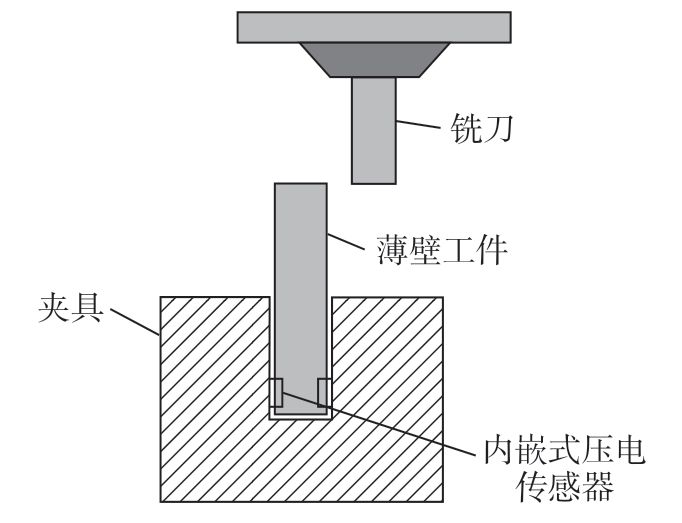

针对薄壁件铣削颤振监测常用方法,存在实践操作不便的问题,张定华等[75]提出了一种基于内嵌式压电传感器的薄壁件铣削颤振监测方法,将内嵌式压电传感器放置于夹具中,如图14所示,通过测试后,对薄壁件铣削过程中产生的颤振信号进行实时采集,随后对信号进行分析处理,最终实现对铣削颤振的监测。此铣削颤振监测方法,通过内置传感器避免了外界环境对信号采集的干扰。在具体的实施过程中,当监测信号中出现颤振特征时,能及时采取措施调整铣削参数,避免了颤振的继续发展。此方法不仅能有效提高薄壁件的加工精度,还能在一定程度上增加颤振监测的时效性。

图14 内置传感器监测铣削颤振示意图[75]

Fig.14 Schematic diagram of built-in sensor monitoring milling chatter[75]

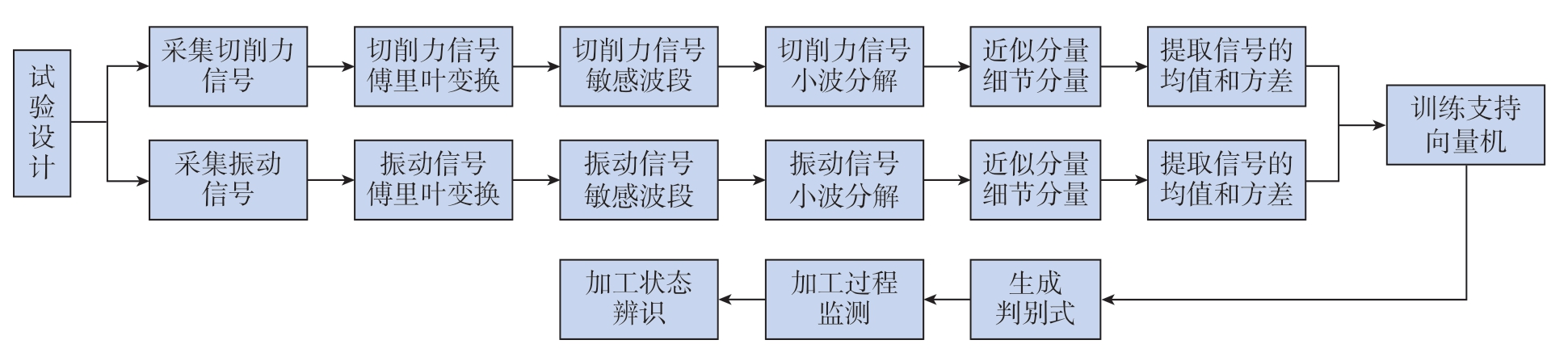

5.3 一种面向复杂工况的薄壁件加工状态监测新方法

针对当前薄壁件加工状态的监测目标较为单一,无法解决多监测目标耦合的难题,刘长青等[76]发明了一种将多种工况进行耦合,并基于支持向量机实现对薄壁件复杂工况加工状态在线监测的新方法,如图15所示,学者使用传感器采集得到不同加工状态下的数据信息,并通过相关处理得到各加工状态的敏感频段,进而利用信号处理方法提取得到敏感频段的统计数据信息,并与试验切削参数进行融合构成特征向量,基于支持向量机进行加工状态辨识,得到不同加工状态的辨别式,最终实现对不同目标状态 (刀具磨破损、工件变形)耦合下的监测与识别。

图15 复杂工况加工状态监测示意图[76]

Fig.15 Schematic diagram of processing condition monitoring in complex working conditions[76]

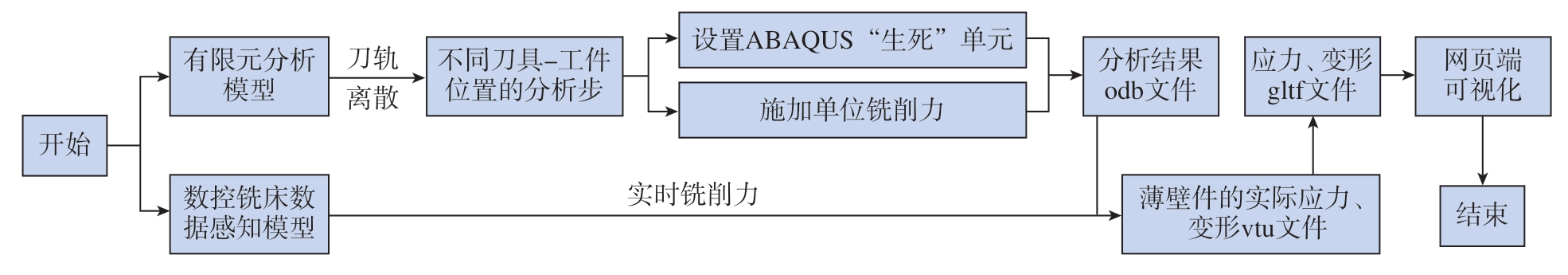

5.4 一种基于数字孪生驱动的薄壁件铣削加工实时仿真方法与系统

航空航天薄壁件刚性较差,在铣削过程中难以通过恒定的铣削参数确保薄壁件的高质、高效加工。周光辉等[77]构建了一种基于数字孪生驱动的薄壁件铣削加工实时仿真方法与系统,如图16所示,通过数字孪生技术建立了薄壁件铣削加工实时仿真模型,获得了实时的工件变形情况,基于此,动态调整铣削参数,有效提高了工件的加工精度。同时,建立的数控铣床数据感知模型不仅能为铣削仿真提供实时的加工数据,还能实现薄壁件铣削实时仿真和网页端的可视化。

图16 基于数字孪生驱动的薄壁件铣削加工实时仿真方法与系统示意图[77]

Fig.16 Real-time simulation method and system diagram of thin-walled milling process based on digital twin drive[77]

6 结论与展望

本文综述了关于薄壁件铣削加工状态监测的最新研究进展,总结归纳了建立加工状态监测模型的关键技术与方法,详细阐述了加工过程中刀具磨破损、铣削颤振和铣削变形等具体状态监测的过程。基于数字孪生技术展望了薄壁件铣削加工状态监测未来的研究方向,主要结论如下。

(1)对加工信息进行合适的预处理是实现薄壁件铣削加工状态监测的基础。单一的传感器信息已无法满足目前的工作需求,引入的多传感器信息融合技术可以显著提高薄壁件加工状态监测的精度和可靠性。但在实际应用中仍存在许多问题,如信息融合模型的精度不高,传感器的使用具有一定的局限性等,需从理论入手研究,以提高多传感器信息融合技术的实效性。

(2)使用智能算法等方法是实现对薄壁件铣削过程加工状态监测的关键。在构建刀具磨破损状态监测模型时,合理选择传感器获取刀具状态信息是重点,应避免过多传感器信息冗余对特征提取产生干扰。此外,在未来的研究中,如何利用更高精度的设备检测刀具的实时磨破损状态是关键所在。在对铣削颤振进行监测时,相关信息采集及处理方面仍存在一定的问题,无法真正实现颤振的在线识别监测。另外,有监督颤振识别技术存在成本过高,监测实时性、准确性欠佳的问题,如何解决仍需进一步研究。

(3)在对薄壁件铣削变形进行监测时,模拟仿真预测加工误差的方法虽然成本低、效果尚可,但其仿真结果并不能直接应用于生产实际。而在线测量加工误差的手段不仅能适应复杂多变的工况,还能通过实时补偿技术有效提高薄壁件的加工质量。在线检测的精度仍受到多种因素的影响,如何提高其精准性是未来需要解决的问题。

(4)基于数字孪生技术实现对薄壁件铣削加工状态的高质、高效监测是未来研究的热点,目前在此领域的研究并未深入。同时,孪生数据的精准融合、虚拟模型的精细化是未来亟待解决的问题。

[1]唐倩,李金凤,孙造,等.薄壁类零件加工工艺和应用[J].新型工业化,2021,11(5): 225–226.

TANG Qian,LI Jinfeng,SUN Zao,et al.Processing technology and application of thin-walled parts[J].The Journal of New Industrialization,2021,11(5): 225–226.

[2]赵明伟,岳彩旭,陈志涛,等.航空结构件铣削变形及其控制研究进展[J].航空制造技术,2022,65(3): 108–117.

ZHAO Mingwei,YUE Caixu,CHEN Zhitao,et al.Research progress on milling deformation and control of aviation structural parts[J].Aeronautical Manufacturing Technology,2022,65(3): 108–117.

[3]滕洪钊,邓朝晖,吕黎曙,等.多传感器信息融合的加工过程状态监测研究[J].机械工程学报,2022,58(6): 26–41.

TENG Hongzhao,DENG Zhaohui,LÜ Lishu,et al.Research of process condition monitoring based on multi-sensor information fusion[J].Journal of Mechanical Engineering,2022,58(6): 26–41.

[4]周济.智能制造是“中国制造2025”主攻方向[J].企业观察家,2019(11): 54–55.

ZHOU Ji.Intelligent manufacturing is the main direction of “Made in China 2025”[J].Business Watcher,2019(11): 54–55.

[5]CHEN Y X,JIN Y,JIRI G.Predicting tool wear with multi-sensor data using deep belief networks[J].The International Journal of Advanced Manufacturing Technology,2018,99(5–8): 1917–1926.

[6]BAGGA P J,CHAVDA B,MODI V,et al.Indirect tool wear measurement and prediction using multi-sensor data fusion and neural network during machining[J].Materials Today:Proceedings,2022,56: 51–55.

[7]TRAN M Q,LIU M K,ELSISI M.Effective multi-sensor data fusion for chatter detection in milling process[J].ISA Transactions,2022,125: 514–527.

[8]陈熹.浅析薄壁类零件加工[J].机电元件,2018,38(1): 23–25.

CHEN Xi.An analysis of the processing of thin wall parts[J].Electromechanical Components,2018,38(1): 23–25.

[9]武永,陈明和.钛合金薄壁件热塑性成形工艺研究进展[J].航空制造技术,2021,64(20): 78–87.

WU Yong,CHEN Minghe.Progress of hot metal plastic forming technology for titanium alloy thin-walled parts[J].Aeronautical Manufacturing Technology,2021,64(20): 78–87.

[10]冯佳彬.大型薄壁件内壁加工方法及加工工艺的研究[D].沈阳: 沈阳理工大学,2016.

FENG Jiabin.Research on the processing method and technology of large thin wall parts[D].Shenyang: Shenyang Ligong University,2016.

[11]孟锐.薄壁件高速铣削加工工艺[J].金属加工(冷加工),2022(3): 34–36.

MENG Rui.High speed milling process for thin-walled parts[J].Metal Working (Metal Cutting),2022(3): 34–36.

[12]田汝坤.铣削钛合金薄壁件刀具结构设计研究[D].济南: 山东大学,2012.

TIAN Rukun.Tool structures design for milling titanium thin-walled parts[D].Jinan:Shandong University,2012.

[13]王刚,童刚,毛金城,等.航空薄壁件原位检测与补偿加工方法研究[J].装备制造技术,2017(10): 56–63.

WANG Gang,TONG Gang,MAO Jincheng,et al.The research on on-site inspection and compensation machining method for aviation thin-walled parts[J].Equipment Manufacturing Technology,2017(10): 56–63.

[14]李跃.薄壁零件高速铣削工艺与仿真研究[D].沈阳: 东北大学,2008.

LI Yue.Study on technology and simulation for high-speed milling of thin-walled workpiece[D].Shenyang: Northeastern University,2008.

[15]王颖.薄壁件高速铣削加工变形误差预测及有限元分析[D].天津: 河北工业大学,2013.

WANG Ying.The error prediction and finite element analysis of thin-walled parts machining deformation in high speed milling[D].Tianjin:Hebei University of Technology,2013.

[16]罗宇.大型薄壁件加工变形预测及其影响因素研究[D].哈尔滨: 哈尔滨工业大学,2017.

LUO Yu.Machining deformation prediction and research of influence factors for large thinwalled workpiece[D].Harbin: Harbin Institute of Technology,2017.

[17]张敏,田锡天,李波.整体壁板压弯成形的形状控制[J].航空学报,2020,41(7):623620.

ZHANG Min,TIAN Xitian,LI Bo.Shape control for press bend forming of integral panels[J].Acta Aeronautica et Astronautica Sinica,2020,41(7):623620.

[18]岳彩旭,张俊涛,刘献礼,等.薄壁件铣削过程加工变形研究进展[J].航空学报,2022,43(4): 106–131.

YUE Caixu,ZHANG Juntao,LIU Xianli,et al.Research progress on machining deformation of thin-walled parts in milling process[J].Acta Aeronautica et Astronautica Sinica,2022,43(4):106–131.

[19]周子涵.基于多传感器信息融合的刀具磨损状态和剩余寿命预测[D].太原: 太原科技大学,2021.

ZHOU Zihan.The prediction of tool wear condition and RUL based on multisensor information fusion[D].Taiyuan: Taiyuan University of Science and Technology,2021.

[20]王莹.基于成分分解的自适应滤波降噪方法研究[D].哈尔滨: 哈尔滨工业大学,2017.

WANG Ying.Research on adaptive filter denoising method based on component decomposition[D].Harbin: Harbin Institute of Technology,2017.

[21]刘锐,王玫,陈勇.基于优选特征的刀具磨损监测方法[J].组合机床与自动化加工技术,2010(3): 59–61.

LIU Rui,WANG Mei,CHEN Yong.A methodology of tool-wear detection based on optimal feature selection[J].Modular Machine Tool &Automatic Manufacturing Technique,2010(3): 59–61.

[22]LU K B,LIAN Z S,GU F S,et al.Model-based chatter stability prediction and detection for the turning of a flexible workpiece[J].Mechanical Systems and Signal Processing,2018,100: 814–826.

[23]SAFI S M,AMIRABADI H,LIRABI I,et al.A new approach for chatter prediction in robotic milling based on signal processing in time domain[J].Applied Mechanics and Materials,2013,346: 45–51.

[24]CHEN D,ZHANG X J,ZHAO H,et al.Development of a novel online chatter monitoring system for flexible milling process[J].Mechanical Systems and Signal Processing,2021,159: 107799.

[25]LIU C,XU W W,GAO L.Identification of milling chatter based on a novel frequency-domain search algorithm[J].The International Journal of Advanced Manufacturing Technology,2020,109(9–12): 2393–2407.

[26]LI Z X,LIU R,WU D Z.Data-driven smart manufacturing: Tool wear monitoring with audio signals and machine learning[J].Journal of Manufacturing Processes,2019,48: 66–76.

[27]李悦.多传感器信息融合在刀具磨损在线监测中的应用研究[D].太原: 太原科技大学,2020.

LI Yue.Research on application of multisensor information fusion in tool wear condition monitoring[D].Taiyuan: Taiyuan University of Science and Technology,2020.

[28]张尔卿,傅攀,李威霖.不完备先验知识下的刀具磨损状态评估方法研究[J].机械科学与技术,2015,34(3): 418–422.

ZHANG Erqing,FU Pan,LI Weilin.Tool wear condition assessment based on incomplete priori knowledge[J].Mechanical Science and Technology for Aerospace Engineering,2015,34(3): 418–422.

[29]林杨,高思煜,刘同舜,等.基于深度学习的高速铣削刀具磨损状态预测方法[J].机械与电子,2017,35(7): 12–17.

LIN Yang,GAO Siyu,LIU Tongshun,et al.A deep learning-based method for tool wear state prediction in high speed milling[J].Machinery &Electronics,2017,35(7): 12–17.

[30]高鹏磊,库祥臣.数控机床刀具磨损状态特征参数提取[J].组合机床与自动化加工技术,2013(6): 65–67.

GAO Penglei,KU Xiangchen.Characteristic parameters extraction of CNC machine tool wear state[J].Modular Machine Tool &Automatic Manufacturing Technique,2013(6): 65–67.

[31]YUAN Y J,JING X B,LI H Z,et al.Chatter detection based on wavelet coherence functions in micro-end-milling processes[J].Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture,2019,233(9): 1934–1945.

[32]邵强,胡红英,李文龙.基于EMD和SVM 的切削颤振识别方法研究[J].煤矿机械,2017,38(2): 68–70.

SHAO Qiang,HU Hongying,LI Wenlong.Study on method of chatter recognition based on EMD and SVM[J].Coal Mine Machinery,2017,38(2): 68–70.

[33]JI Y J,WANG X B,LIU Z B,et al.EEMD-based online milling chatter detection by fractal dimension and power spectral entropy[J].The International Journal of Advanced Manufacturing Technology,2017,92(1–4): 1185–1200.

[34]ZHANG P F,GAO D,LU Y,et al.Online chatter detection in milling process based on fast iterative VMD and energy ratio difference[J].Measurement,2022,194: 111060.

[35]张添慈,陈兴文.基于变分模态与神经网络的刀具寿命预测研究[J].山西电子技术,2022(1): 79–80,83.

ZHANG Tianci,CHEN Xingwen.Application research of tool life prediction based on VMD and neural network[J].Shanxi Electronic Technology,2022(1): 79–80,83.

[36]MOU W P,ZHU S W,JIANG Z X,et al.Vibration signal-based chatter identification for milling of thin-walled structure[J].Chinese Journal of Aeronautics,2022,35(1): 204–214.

[37]ABELLAN-NEBOT J V,ROMERO SUBIRÓN F.A review of machining monitoring systems based on artificial intelligence process models[J].The International Journal of Advanced Manufacturing Technology,2010,47(1–4): 237–257.

[38]DIMLA D E Snr.Sensor signals for tool-wear monitoring in metal cutting operations—A review of methods[J].International Journal of Machine Tools and Manufacture,2000,40(8):1073–1098.

[39]穆殿方,刘献礼,岳彩旭,等.深度学习与多信号融合在铣刀磨损状态识别中的研究[J].机械科学与技术,2021,40(10):1581–1589.

MU Dianfang,LIU Xianli,YUE Caixu,et al.Study on wear state recognition of milling cutter via deep learning and multi-signal fusion[J].Mechanical Science and Technology for Aerospace Engineering,2021,40(10): 1581–1589.

[40]SEGRETO T,SIMEONE A,TETI R.Multiple sensor monitoring in nickel alloy turning for tool wear assessment via sensor fusion[J].Procedia CIRP,2013,12: 85–90.

[41]陈群涛,石新华,邵华.基于多传感器信息融合方法的刀具破损识别[J].组合机床与自动化加工技术,2013(10): 61–65.

CHEN Quntao,SHI Xinhua,SHAO Hua.Tool breakage monitoring based on information coordination from multi-sensors[J].Modular Machine Tool &Automatic Manufacturing Technique,2013(10): 61–65.

[42]朱晓岭.多传感器信息融合技术在铣削过程监测中的应用研究[D].南昌: 南昌航空大学,2010.

ZHU Xiaoling.Research on the application of multi-sensor information fusion technology on milling process monitoring[D].Nanchang:Nanchang Hangkong University,2010.

[43]HUANG Z W,ZHU J M,LEI J T,et al.Tool wear predicting based on multisensory raw signals fusion by reshaped time series convolutional neural network in manufacturing[J].IEEE Access,7: 178640–178651.

[44]COOPER C,WANG P,ZHANG J J,et al.Convolutional neural network-based tool condition monitoring in vertical milling operations using acoustic signals[J].Procedia Manufacturing,2020,49: 105–111.

[45]吴凤和,钟浩,章钦,等.基于卷积门控循环神经网络的刀具磨损状态监测[J].计量学报,2021,42(8): 1034–1040.

WU Fenghe,ZHONG Hao,ZHANG Qin,et al.Tool Wear condition monitoring based on convolution-gated recurrent neural network[J].Acta Metrologica Sinica,2021,42(8): 1034–1040.

[46]周谦,国凯,孙杰.VGG13 卷积神经网络在刀具磨损监测中的应用[J].工具技术,2022,56(6): 112–116.

ZHOU Qian,GUO Kai,SUN Jie.Application of VGG13 convolution neural network in tool wear monitoring[J].Tool Engineering,2022,56(6): 112–116.

[47]LIU C Q,LI Y G,ZHOU G Y,et al.A sensor fusion and support vector machine based approach for recognition of complex machining conditions[J].Journal of Intelligent Manufacturing,2018,29(8): 1739–1752.

[48]XIE N,ZHENG B R,XIE X W,et al.Research on the multi-sensor fusion-based tool condition recognition system[C]//Proceeding of the 11th World Congress on Intelligent Control and Automation.Shenyang,2014.

[49]TORABI A J,ER M J,LI X,et al.Application of clustering methods for online tool condition monitoring and fault diagnosis in highspeed milling processes[J].IEEE Systems Journal,2016,10(2): 721–732.

[50]LIU C,WANG G F,LI Z M.Incremental learning for online tool condition monitoring using Ellipsoid ARTMAP network model[J].Applied Soft Computing,2015,35: 186–198.

[51]庄子杰,王海丽,汤为.刀具破损状态声发射信号的多分辨率分析[J].机械设计与研究,2009,25(3): 87–89.

ZHUANG Zijie,WANG Haili,TANG Wei.Tool breakage monitoring based on multiresolution analysis of acoustic emision signals[J].Machine Design & Research,2009,25(3): 87–89.

[52]JIANG Kuosheng,XU Guanghua,TAO Tangfei,et al.Research on self-adaptive alarm technology of tool breakage based on wavelet packet and probabilistic neural network[C]//Applied Computing,Computer Science,and Computer Engineering (ACC2011V2).Malaysia,2011.

[53]阚洪龙.叶轮加工过程中铣刀破损在线监测方法研究[D].大连: 大连理工大学,2017.

KAN Honglong.On-line monitoring method investigation of milling cutter breakage in the process of impeller machining[D].Dalian: Dalian University of Technology,2017.

[54]王欣,强云玥.铣刀在铣削加工中破损特征的识别方法研究[J].农业装备与车辆工程,2018,56(10): 65–70.

WANG Xin,QIANG Yunyue.Identification method for milling cutter breakage features in milling process[J].Agricultural Equipment &Vehicle Engineering,2018,56(10): 65–70.

[55]XU G D,CHEN J H,ZHOU H C.A tool breakage monitoring method for end milling based on the indirect electric data of CNC system[J].The International Journal of Advanced Manufacturing Technology,2019,101(1–4):419–434.

[56]吴琪文,周学良,吴瑶.多尺度卷积胶囊网络在刀具破损监测中的应用[J/OL].机械科学与技术.[2022–08–18].http://arxiv.orglabs/2008.00239.

WU Qiwen,ZHOU Xueliang,WU Yao.Application of multi-scale convolutional capsule network in tool breakage monitoring[J/OL].Mechanical Science and Technology for Aerospace Engineering.[2022–08–18].http://arxiv.orglabs/2008.00239.

[57]吕凯波,娄培生,谷丰收,等.基于声压信号能量峭度的早期切削颤振预警技术研究[J].振动与冲击,2021,40(20): 50–55.

LÜ Kaibo,LOU Peisheng,GU Fengshou,et al.A study on early chatter monitoring based on energy kurtosis index of acoustic signals[J].Journal of Vibration and Shock,2021,40(20):50–55.

[58]JI Y J,WANG X B,LIU Z B,et al.Early milling chatter identification by improved empirical mode decomposition and multi-indicator synthetic evaluation[J].Journal of Sound and Vibration,2018,433: 138–159.

[59]HYNYNEN K M,RATAVA J,LINDH T,et al.Chatter detection in turning processes using coherence of acceleration and audio signals[J].Journal of Manufacturing Science and Engineering,2014,136(4): 044503.

[60]TRAN M Q,LIU M K,TRAN Q V.Milling chatter detection using scalogram and deep convolutional neural network[J].The International Journal of Advanced Manufacturing Technology,2020,107(3–4): 1505–1516.

[61]ZHU W G,ZHUANG J C,GUO B S,et al.An optimized convolutional neural network for chatter detection in the milling of thin-walled parts[J].The International Journal of Advanced Manufacturing Technology,2020,106(9–10):3881–3895.

[62]YAO Z H,MEI D Q,CHEN Z C.Online chatter detection and identification based on wavelet and support vector machine[J].Journal of Materials Processing Technology,2010,210(5):713–719.

[63]LI D D,ZHANG W M,LI Y S,et al.Chatter identification of thin-walled parts for intelligent manufacturing based on multi-signal processing[J].Advances in Manufacturing,2021,9(1): 22–33.

[64]BRINKSMEIER E,SÖLTER J,GROTE C.Distortion engineering—Identification of causes for dimensional and form deviations of bearing rings[J].CIRP Annals,2007,56(1):109–112.

[65]WANG G F,YANG X H,WANG Z.On-line deformation monitoring of thin-walled parts based on least square fitting method and lifting wavelet transform[J].The International Journal of Advanced Manufacturing Technology,2018,94(9–12): 4237–4246.

[66]靳刚,张鑫雨,李占杰,等.曲面薄壁零件铣削加工监测装置: CN213052899[P].2021–04–27.

JIN Gang,ZHANG Xinyu,LI Zhanjie,et al.Monitoring device for milling processing of curved thin-walled parts: CN213052899[P].2021–04–27.

[67]GE G Y,DU Z C,YANG J G.Onmachine measurement-based compensation for machining of thin web parts[J].Procedia Manufacturing,2020,48: 844–851.

[68]WANG G,LI W L,TONG G,et al.Improving the machining accuracy of thinwalled parts by online measuring and allowance compensation[J].The International Journal of Advanced Manufacturing Technology,2017,92(5–8): 2755–2763.

[69]HUANG N D,BI Q Z,WANG Y H,et al.5-Axis adaptive flank milling of flexible thin-walled parts based on the on-machine measurement[J].International Journal of Machine Tools and Manufacture,2014,84: 1–8.

[70]ZHANG S K,BI Q Z,JI Y L,et al.Real-time thickness compensation in mirror milling based on modified Smith predictor and disturbance observer[J].International Journal of Machine Tools and Manufacture,2019,144:103427.

[71]陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1): 1–18.

TAO Fei,LIU Weiran,LIU Jianhua,et al.Digital twin and its potential application exploration[J].Computer Integrated Manufacturing Systems,2018,24(1): 1–18.

[72]李聪波,孙鑫,侯晓博,等.数字孪生驱动的数控铣削刀具磨损在线监测方法[J].中国机械工程,2022,33(1): 78–87.

LI Congbo,SUN Xin,HOU Xiaobo,et al.Online monitoring method for NC milling tool wear by digital twin-driven[J].China Mechanical Engineering,2022,33(1): 78–87.

[73]CHRISTIAND,KISWANTO G.Digital twin approach for tool wear monitoring of micro-milling[J].Procedia CIRP,2020,93:1532–1537.

[74]林文强,石峰,冯战巨,等.航空薄壁件切削加工变形控制与实时监测研究[J].机床与液压,2017,45(23): 42,82–85.

LIN Wenqiang,SHI Feng,FENG Zhanju,et al.Research on deformation control and real time monitoring of aeronautical thin-walled part cutting machining[J].Machine Tool &Hydraulics,2017,45(23): 42,82–85.

[75]张定华,孙午阳,罗明,等.基于内嵌式压电传感器的薄壁件铣削加工振动监测方法: CN109894925B[P].2020–11–20.

ZHANG Dinghua,SUN Wuyang,LUO Ming,et al.Vibration monitoring method for milling of thin-walled parts based on embedded piezoelectric sensor: CN109894925B[P].2020–11–20.

[76]刘长青,李迎光,周鑫,等.薄壁零件复杂工况加工状态监测方法:CN1039416 45A[P].2014–07–23.

LIU Changqing,LI Yingguang,ZHOU Xin,et al.Processing condition monitoring method for complex working conditions of thin-walled parts:CN103941645A[P].2014–07–23.

[77]周光辉,魏智博,张超,等.一种数字孪生驱动的薄壁件铣削加工实时仿真方法及系统: CN113714539A[P].2021–11–30.

ZHOU Guanghui,WEI Zhibo,ZHANG Chao,et al.A real-time simulation method and system for milling of thin-walled parts driven by digital twin: CN113714539A[P].2021–11–30.